超临界流体技术制备中空锰氧化物纳米颗粒的相关研究

超临界流体技术在药物提取与制备中的应用指南

超临界流体技术在药物提取与制备中的应用指南引言:药物的提取和制备一直是药学领域的重要研究方向。

近年来,随着科技的不断进步,超临界流体技术逐渐引起人们的关注。

本文将探讨超临界流体技术在药物提取与制备中的应用,并提供一些相关的指导。

1. 超临界流体技术的基本原理超临界流体是介于气体和液体之间的物质状态,具有较高的扩散性和较低的粘度。

超临界流体技术利用超临界流体的特性,将其作为溶剂来进行物质的提取和制备。

超临界流体的物理性质可以通过调节温度和压力来控制,从而实现对反应条件的精确控制。

2. 超临界流体技术在药物提取中的应用(1)从天然植物中提取活性成分超临界流体技术在植物提取领域得到广泛应用。

相比传统的有机溶剂提取,超临界流体提取的优势在于溶剂的回收和可再利用性。

此外,超临界流体提取过程中温度较低,对植物中的活性成分具有较好的保护作用。

(2)纯化药物原料超临界流体技术可以通过调节温度和压力,在饱和蒸气压以上或以下进行物质的纯化。

这种纯化方法比传统的溶剂结晶和蒸馏方法更加高效和环保,能够快速分离和纯化药物的原料。

(3)药物传递系统的制备超临界流体技术可以用于制备药物的载体材料,如微胶囊、纳米颗粒等。

利用超临界流体技术,可以控制载体的粒径和形状,从而提高药物的溶解度和生物利用度,并改善药物的稳定性和药效。

3. 超临界流体技术在药物制备中的应用(1)药物合成与反应超临界流体的高扩散性和低粘度使得反应物质能够迅速混合反应,提高反应速率和产率。

超临界流体可作为催化剂或溶剂,用于药物合成的各个阶段,例如催化剂废物的回收和溶剂的可再利用。

(2)控释药物的制备超临界流体技术可以用于制备控释系统,如缓释胶囊和聚合物微球等。

通过控制超临界流体的压力和温度,可以改变药物在载体中的分布,实现药物的逐渐释放,延缓药物的代谢和降低药物的毒性。

(3)固体药物的制备超临界流体技术可以用于制备固体药物,如胶囊、片剂等。

超临界流体可以使药物在载体中达到均匀分布,从而提高药物在体内的吸收效率和生物利用度。

超临界流体技术在制备纳米药物载体中的应用研究

超临界流体技术在制备纳米药物载体中的应

用研究

纳米药物载体是指能够将药物精确送达目标组织或细胞的微小颗粒,并能控制

药物释放速率的载体。

随着纳米技术的发展,纳米药物载体在医学领域被越来越广泛的应用。

而超临界流体技术被认为是制备纳米药物载体的一种重要方法,因为它可以高效地制备纳米颗粒。

超临界流体技术是一种将介质(如气体或液体)压缩到超过其临界点压力至临

界点以上,但温度在临界点以下的方法。

这种方法可以改变物质的物理与化学性质,具有良好的可控性。

在医学领域,超临界流体技术已经被广泛应用于制备纳米药物载体。

超临界流体技术制备纳米药物载体的主要优点是制备的颗粒质量稳定,没有残

留的溶剂,不需要使用任何表面活性剂或稳定剂,提高了药物的纯度和制备效率。

超临界流体技术制备的纳米药物载体具有较小的颗粒大小、高度分散性和稳定性,从而可以极大地提高药物的生物利用度和效果。

超临界流体技术制备纳米药物载体的关键是选择合适的超临界流体和载体材料。

常用的超临界流体有二氧化碳、氦气、氮气等。

作为载体材料,聚乳酸、聚乙二醇、明胶、蛋白质等都被广泛应用。

此外,制备纳米药物载体时,还需要考虑药物的特性,如水溶性、疏水性、分子大小等因素。

除了制备纳米药物载体外,超临界流体技术还可以用于制备纳米药物,如超临

界流体制备纳米化某些抗菌药物、化学药物、激素等药物。

总之,超临界流体技术是制备纳米药物载体的一种有效方法,它具有高效、环保、可控等优点。

随着超临界流体技术的进一步发展,它在医学领域的应用将会被越来越广泛。

超临界流体的制备和应用

超临界流体的制备和应用超临界流体是介于气体-液体两相之间的一种物质状态,具有一定的密度、粘度和溶解能力。

在高温高压条件下,超临界流体的物理和化学性质会发生巨大的变化,因此被广泛应用于化学、材料、环保等领域。

本文将就超临界流体的制备和应用做详细阐述。

一、超临界流体的制备1.常用制备方法超临界流体的制备主要有三种方法:压缩法、膨胀法和化学反应法。

压缩法是以高压为主要手段,通过升高温度和压力把物质压缩至临界状态,进而转化为超临界流体。

膨胀法则是通过突然减压使液体在恒压下变为超临界流体。

化学反应法是利用化学反应产生的反应热,让物质在特定温度、压力条件下形成超临界流体。

2.影响制备的因素超临界流体的制备还受到多种因素的影响,如温度、压力、溶剂、反应物浓度等。

温度和压力是制备超临界流体的关键参数,它们的选择会直接影响反应物的状态和产率。

不同的溶剂或反应物浓度也会对制备过程产生重要影响,不同的配料比例可能导致制备结果不同。

二、超临界流体的应用1.化学领域超临界流体在化学领域有多种应用,例如在化学反应和催化领域中,超临界流体既可以作为反应介质,也可以作为溶剂。

在超临界流体中,反应速率和收率往往比传统的反应更高。

此外,超临界CO2在芳香化合物的合成和分离、核磁共振(NMR)试样制备、高质量蛋白质像素制备等领域也得到了广泛应用。

2.材料领域超临界流体在材料领域有突出应用,尤其是在金属纳米材料的制备中。

由于超临界反应物的可控性和高分散能力,超临界流体可以用于制备纳米颗粒、纳米形貌粉体、高含量纳米抗菌材料等。

此外,超临界流体还广泛应用于制备二氧化硅和其他纳米材料的天然长晶体的制备过程中,可以实现高质量、高效率、低成本的纳米材料制备。

3.环保领域超临界流体在环保领域也有重要作用,主要体现在有机污染物的净化和绿色化学反应中。

超临界流体具有高渗透能力和高粘度,可以有效地替代传统有毒有机溶剂,达到绿色化学反应的目的。

同时,超临界流体通过溶解和分离技术可以实现高品质的固体废物的回收利用,有重要的环保价值。

超临界流体技术制备纳米材料的研究与展望_许群

收稿:2006年9月,收修改稿:2006年10月 *通讯联系人 e -mail :qunxu @zzu .edu .cn超临界流体技术制备纳米材料的研究与展望许 群* 倪 伟(郑州大学材料科学与工程学院 郑州450052)摘 要 纳米科技是人们普遍关注的重要领域,而纳米材料充当其中的基础性角色。

本文介绍了在新兴绿色环保介质———超临界流体中纳米材料的合成及其制备,涉及范围包括从准零维纳米微粒到三维纳米材料,从无机纳米材料到有机聚合物纳米材料。

其中不仅介绍了超临界流体中纳米材料的制备方法,同时也包括制备过程中超临界流体特殊性质,如溶胀、塑化和低表面张力所起的重要作用,并对超临界流体技术在纳米材料制备中的应用前景进行展望。

关键词 超临界流体 纳米材料 制备中图分类号:TB383 文献标识码:A 文章编号:1005-281X (2007)09-1419-09Nanomaterials Preparation in the Supercritical Fluid S ystemXu Qun * Ni W ei(College of Materials Science and Engineering ,Zhengzhou University ,Zhengzhou 450052,China )A bstract The development of nano science and technology will produce a deep and essential revolution of science and technology .During this process ,nanomaterials will play an important and fundamental role .This paper gives an overview on a ne wly arisen green and environmentally friendly solvent ,supercritical fluid and its application in the pr eparation pr ocess of nanomaterials from semi -zer o -dimensional particles to three -dimensional materials and from inor ganic nanomaterials to organic polymeric nanomaterials .Not only different methods about supercritical C O 2used in nanomaterials preparation are introduced ,but also the unique properties of supercritical CO 2and its advantages during the pr eparation process ,such as swelling effect ,plasticizing effect and low surface tension ,etc .,are also referred .In addition ,the potential applications of supercritical fluids in nanomaterial fabrications in the future are expected .Key words supercritical fluid (SCF );nanomaterials ;preparations1 纳米材料的概述纳米科学技术是20世纪80年代末产生的一项正在迅猛发展的新技术,是指由若干分子或原子构成的单元———纳米基元制造材料或微型器件的科学技术,具有在纳米尺度衡量、操纵和组织物质的能力。

超临界流体技术在新能源材料制备中的应用

超临界流体技术在新能源材料制备中的应用超临界流体技术是指将液体和气体的性质结合起来,在高压和高温条件下,使物质的性质变得类似于液体和气体的中间状态。

这种技术具有调控微观结构、改善化学反应条件、提高产物纯度等优点,因此在新能源材料制备领域具有广阔的应用前景。

一、超临界流体技术在太阳能电池材料制备中的应用太阳能电池是目前最为主流的新能源利用技术之一,而光伏材料的研发则是太阳能电池技术发展的关键。

超临界流体技术可应用于太阳能电池材料的制备过程中,有助于提高材料的光电转换效率和稳定性。

例如,在染料敏化太阳能电池的制备中,超临界流体技术可以用于染料的合成和提纯过程,以及敏化剂的浸渍过程,从而提高染料敏化太阳能电池的光电转换效率和稳定性。

二、超临界流体技术在聚合物材料制备中的应用聚合物材料在新能源领域中具有广泛的应用,如锂离子电池的电解质膜、聚合物太阳能电池的活性层等。

超临界流体技术可用于聚合物材料的制备和修饰过程。

例如,在锂离子电池的电解质膜制备中,超临界流体技术可以用于聚合物溶液的混合、去溶剂化和膜的制备过程,以提高电解质膜的导电性和机械强度。

三、超临界流体技术在氢能源材料制备中的应用氢能源是未来清洁能源的重要发展方向之一,超临界流体技术在氢能源材料制备中发挥了重要作用。

例如,在储氢材料的制备中,超临界流体技术可以用于改变材料的孔隙结构、提高氢气吸附容量和热稳定性。

此外,超临界流体技术还可用于氢气的提纯和储存过程中,提高氢气的纯度和储存密度。

四、超临界流体技术在纳米材料制备中的应用纳米材料具有优异的物理、化学和光学性能,因此在新能源材料制备中有着广泛的应用潜力。

超临界流体技术可以用于纳米材料的合成和表面修饰过程。

例如,在金属纳米颗粒的合成中,超临界流体技术可以通过调控反应条件和溶剂特性,控制金属纳米颗粒的尺寸、形状和分散性,从而实现对纳米材料性能的精确调控。

总结而言,超临界流体技术在新能源材料制备中具有广泛的应用前景。

超临界流体技术在材料制备中的应用

超临界流体技术在材料制备中的应用随着科技的不断发展,超临界流体技术已经逐渐成为制备新型材料的重要手段。

超临界流体技术可以在无需气液表面张力约束下,使液态和气态之间的物态进行转换,并控制反应的速度和方向,从而大大提高材料的性能。

本文将从研究意义、超临界流体的性质、优点以及在不同领域中的应用来详细介绍超临界流体技术在材料制备中的应用。

第一部分:研究意义传统的化学制备方法主要通过溶液反应或气相反应来制备材料,在制备高纯度、细颗粒尺寸以及复杂结构的材料时存在很多问题,例如低反应速率和效率、高能耗、容易受到氧化或溶解等。

超临界流体技术由于其独特的物理化学特性,可以克服这些缺点,获得高质量的制品。

第二部分:超临界流体的性质与优点超临界流体是指在超过其临界温度和临界压力时,物质处于介于气体和液体之间的状态。

在这种状态下,超临界流体的密度变化范围很小,因此,质量传递、热传递等过程非常快速,并且对于许多物质而言相互溶解性更好,也能够更好地控制反应的速率和方向。

超临界流体的优点包括:1.低表面张力:超临界流体具有较低的表面张力,无需表面活性剂,因此可以避免表面降解的问题,得到高质量的材料。

2.溶剂性好:超临界流体的溶解能力很强,特别是对于非极性物质而言。

超临界流体可以作为提取溶剂,不含有机溶剂,不会引发二次污染,同时可以被重新回收利用,在环境友好性上也具有优势。

3.调控反应:超临界流体的物理性质可以在反应的各个阶段中对反应进行调控。

比如可控制化学反应速率、改变反应中物质的物态结构等。

第三部分:超临界流体技术在不同领域中的应用(一)超临界流体技术在纳米材料制备中的应用纳米材料不仅具有比较大的比表面积,而且具有特殊的物理化学性质,是新材料研究的热点。

超临界流体技术在制备、修饰、改性等方面发挥了重要作用。

制备纳米材料采用超临界流体技术的方法有以下几种:1. 腔体嵌入法:超临界流体溶液通过喷嘴射入高速流场,形成高速旋转腔体,瞬间混合反应,然后也瞬间冷却固定,最后从腔体中取出纳米颗粒。

超临界流体制备纳米金属颗粒的研究

超临界流体制备纳米金属颗粒的研究纳米技术,是一门对物质特性的研究,其研究范围可以涉及到从单个分子到宏观量级的材料。

超临界流体制备纳米金属颗粒是一种非常重要的技术,因为它可以通过控制粒径和分散度得到纳米颗粒,同时还能够控制纳米颗粒的形态、晶型和表面活性。

一、超临界流体技术超临界流体技术是指当温度和压力超过某一阈值后,物质从气态和液态相中转变成一个新的状态。

由于超临界流体具有很高的扩散性、流动性和能量传递性,同时具有液态物体的密度和气态物体的运动特性,因此在化学、材料、新药研发等领域都具有广泛的应用。

二、超临界流体制备纳米金属颗粒的原理超临界流体制备纳米金属颗粒的原理是通过液相载体中的溶解度和物质的质量转移功能,将金属前驱体直接在超临界介质中还原成金属纳米粒子。

超临界条件下,溶液的介电常数和表面张力都很低,颗粒之间的相互作用力很小,因此粒径、分散度和形态可以更好地控制和调控。

三、超临界流体制备纳米金属颗粒的应用超临界流体制备纳米金属颗粒的应用广泛,特别是在材料、催化、电子、生物医学等领域。

比如在电子领域,采用超临界流体还原法可以制备高性能的纳米电子器件,因为它可以精确控制纳米颗粒的形态、尺寸和分散度,从而提高电子器件的性能;在催化领域,制备的纳米催化剂比传统催化剂更具有活性和选择性,因为纳米催化剂具有更大的比面积和更好的形状选择性;在生物医学领域,纳米金属颗粒由于其生物相容性和低毒性,因此可以用于癌症治疗、生物探针和分子成像等方面。

四、超临界流体制备纳米金属颗粒的未来发展超临界流体制备纳米金属颗粒的未来发展前景非常广阔,主要有以下几个方面:一是控制纳米金属颗粒的晶形和形态;二是控制纳米金属颗粒的表面结构、组成和表面化学性质;三是进一步降低纳米金属颗粒的成本,提高生产效率;四是研究超临界流体技术在其他领域的应用,比如在纳米材料、能源、环境、食品、制药等方面的应用。

总之,超临界流体制备纳米金属颗粒是一种非常有前途的技术,可以为材料和电子器件、催化剂和生物医学领域提供更好的性能和效率。

超临界流体技术在工业制造中的应用与研究

超临界流体技术在工业制造中的应用与研究引言:随着科学技术的快速发展,超临界流体技术作为一种全新的工业制造技术备受瞩目。

超临界流体是介于气体和液体之间的物质状态,具有独特的物理性质和化学活性。

本文将探讨超临界流体技术在工业制造中的应用与研究。

一、超临界流体的基本概念与特性超临界流体是指在临界点上方的温度和压力条件下,物质的密度接近于液体,粘度接近于气体。

它具有以下特性:1. 高溶解能力:超临界流体具有高溶解度和高扩散性,能够溶解多种物质,包括不溶于常规溶剂的物质。

2. 可控性强:超临界流体的性质受温度和压力的影响较大,可以通过调节温度和压力来控制其溶解性能和物理性质。

3. 理想的萃取溶剂:超临界流体对大多数有机物具有较高的选择性,可以实现高效、低成本的分离和提取。

4. 环境友好:相比传统有机溶剂,超临界流体不易挥发,对环境的污染较小,符合可持续发展的要求。

二、超临界流体技术的应用领域1. 超临界流体提取:超临界流体展现出在天然产物提取领域的巨大潜力。

例如,利用超临界二氧化碳提取咖啡因和茶多酚等天然产物,不仅提取效果优异,还避免了传统醇类溶剂残留的问题。

2. 超临界流体制备纳米材料:超临界流体技术可用于制备纳米颗粒、纳米涂层等纳米材料。

通过调节超临界流体中溶质和溶剂的物理性质,可以控制纳米材料的尺寸、形貌等特性。

3. 超临界流体深度脱色:超临界流体具有较强的溶解力和扩散性,可用于去除染料和有机污染物,对于一些难以去除的有机色素和污染物有着良好的处理效果,这在染料废水处理和污染物修复中具有重要意义。

4. 超临界流体催化:超临界流体可将催化剂载体分散到纳米尺度,提高反应表面积和活性,提高催化反应效率和选择性。

三、超临界流体技术的研究进展随着工业制造的不断发展,超临界流体技术的研究也得到了广泛关注。

目前,针对超临界流体的研究方向主要有以下几个方面:1. 超临界流体的性质研究:通过实验和模拟等手段,研究超临界流体的物理性质、化学性质和传质性能,为超临界流体技术的应用提供基础数据和理论指导。

超临界流体技术在纳米颗粒制备中的应用研究

超临界流体技术在纳米颗粒制备中的应用研究超临界流体技术是利用超临界流体的物理性质进行化学反应、萃取、分离等研究的一种方法。

超临界流体的特点是介于气态和液态之间,具有高弥散性、低粘度、低表面张力等性质,因此可在一定条件下发挥神奇的效果。

纳米颗粒的制备是纳米科技领域的一大难点,超临界流体技术在纳米颗粒制备中的应用研究正在引起越来越多的关注。

一、超临界流体技术在纳米颗粒制备中的应用超临界流体技术在纳米颗粒制备中有着广泛的应用领域,如制备纳米银、纳米氧化物、纳米碳材料等。

利用超临界流体的特点,可以控制粒子尺寸、形状和分散性能,且制备过程中无需使用有害溶剂,具有环保、快速、高效的优势。

例如,在纳米银的制备上,超临界流体技术得到了越来越多的应用。

传统的制备方法需要使用有毒的还原剂和稳定剂,而使用超临界流体代替有害溶剂可以实现纳米银的高效制备,同时避免了环境污染和毒性对健康的影响。

这种方法还可以制备不同尺寸和形状的纳米银颗粒,为纳米科技的应用提供了重要的支持。

二、超临界流体技术在纳米颗粒制备中的优势1. 环保使用超临界流体制备纳米颗粒是更环保的方法。

因为其无需使用有害的溶剂,而是使用超临界流体作为反应介质。

超临界流体的物理性质决定了其具有温和的反应条件,因此可以实现无需使用有毒的溶剂和稳定剂的纳米颗粒制备过程,从而便于环境保护和生态平衡。

2. 高效超临界流体相较于传统反应体系有着更快的反应速率和更快的反应动力学。

超临界流体中分子的扩散性能比传统反应体系中的分子扩散性能更好,能够提高反应速率和温和的反应条件。

3. 粒子分散性好超临界流体的物理特性优势在于其高弥散性能和低表面张力。

因此,当利用超临界流体制备纳米颗粒时,颗粒会变得粘性更强,分散性更好。

这将有利于提高纳米颗粒的稳定性和精确性,并减少纳米粒子的聚集。

三、结论超临界流体技术在纳米颗粒制备中的应用研究可以为纳米科技的发展提供重要支持。

超临界流体技术的优势在于其环保、高效、粒子分散性好。

利用超临界流体制备超细颗粒的方法

利用超临界流体制备超细颗粒的方法我折腾了好久利用超临界流体制备超细颗粒的方法,总算找到点门道。

说实话,一开始我也是瞎摸索。

我就知道超临界流体这东西挺神奇的,它既有气体一样的扩散性,又有液体似的溶解性。

我最早尝试的时候,就很简单粗暴地觉得只要把原料放进超临界流体中就万事大吉了。

结果啥都没得到,颗粒根本没形成,那真是一次惨败。

后来我才知道,这原料的比例相当关键。

这就好比做菜的时候,盐放多放少差别可大了。

我就开始小心翼翼地调整原料的量。

比如我要制备某种金属氧化物的超细颗粒,原来我就随便放金属盐和反应试剂,后来我就按照理论比例一点一点试,像1:1、1:、1:2这样慢慢去调整,发现有些比例下能有微小的颗粒形成,但还不是我想要的超细颗粒。

我也试过改变超临界流体的类型。

超临界二氧化碳是比较常用的,我想着换一换会不会有转机呢?于是我弄来了超临界水来试试。

但是超临界水的条件比二氧化碳苛刻多了,设备经常出故障,温度和压力老是控制不好。

那次尝试差点把我的设备都搞坏了,还没得到什么好结果,真是沮丧。

然后我意识到,反应的时间和温度压强的控制也不能含糊。

我之前就是完全没有去精细地控制这些参数。

就说温度吧,它就像烧饭时候的火候一样重要。

我开始对温度做细致的调整,每次改变个几度去尝试,从接近超临界温度开始慢慢提高或者降低。

压强也是,从临界压强附近慢慢调整数值。

同时精细地控制反应时间,就像炖肉计时一样准确。

我还发现搅拌也是个容易被忽视的因素。

如果不搅拌,原料和超临界流体不能充分混合,那就像面糊没有搅匀做出来的饼不好吃一样。

合适的搅拌速度能让原料均匀地分散在超临界流体里进行反应,我经过多次尝试才找到一个比较合适的搅拌速度。

总结下来,要想利用超临界流体制备超细颗粒,原料比例、超临界流体类型、反应时间、温度压强还有搅拌这些环节,都得反复尝试才能找到合适的组合方式,这过程还真不容易,但每次有一点小进步就又有了继续的动力。

应用超临界流体技术制备纳米材料的研究进展

1C : - O 气源; - 2 冷却 器;一 3 流量泵 ; 萃取釜;一 4 一 5 快速膨胀室; 6 一

恒温 箱

在传 统 R S E S过 程 基 础 上 发 展 的 R S L EOV

的共 同点是选择一种合适的超临界流体 , 可以使操

V 1 8N .3( 0 7 o. o0 2 0 ) 3

1 二氧化碳气瓶; - 一 2 冷却器 ; , - 3 5 高压 阀; , - 4 7 高压泵; — 6 溶

液; 一 8 压力 表 ; - 热 器 ; 0 沉 淀器 ; 温 度 计 ; 2 降压 罐 ; 9预 1一 1- 1 1一

收稿 日期 :0 7-1 0 20 - — 8 0 作者简 介: 胡施 俊(9 0 ) 大连理工大学在 读硕士 , 究方 向: 18 一 , 研 特殊 设备及流体流动。

溶剂 的残 留的药 物 。其工 艺 流程 如图 1

维普资讯

一

1 8一

Z E I N H M C LI D S R H JA G C E I A U T Y N

在 18 94年 的 旧金 山美 国化 学 工 程 师 会 议 上 , K uoi首次 提 出利 用 R S 法处 理 难 以粉 碎 的 rkns E S方

1 物理方法制备纳米材料

11 超 临界溶 液快 速膨胀 法 . 超 临 界 溶 液 快 速 膨 胀 法 ( ai E pnino R pd xas f o

维普资讯

20 07年第 3 第 3期 8 卷

文章编号 :06 414 20 )3 0 1— 4 10 - 8 (0 70 — 0 7 0

《浙 江 化 工 》

超临界流体的制备及其在纳米颗粒合成中的应用研究

超临界流体的制备及其在纳米颗粒合成中的应用研究概述:随着科技不断发展,纳米颗粒在生物医药和材料领域中的应用越来越广泛。

然而,传统的化学合成方法存在一些问题,如无法控制粒径、形状等参数,同时还会产生一些有害的废弃物。

因此,寻找一种环保、高效的合成方法变得尤为重要。

超临界流体技术正是近年来受到广泛关注的一种新型合成方法。

一、超临界流体的定义和特性超临界流体是指当温度和压力达到一定程度时,物质的密度和粘度明显降低,同时具有气态和液态之间的特性。

具体来说,当物质处于该状态时,其密度和粘度与真正的液体相同,但具有气体的强烈扩散性和可压缩性。

在此状态下,许多溶液和反应物都可以实现非常高的扩散速度和反应速率。

二、超临界流体在纳米颗粒合成中的应用超临界流体合成纳米材料的优点包括高度纯化、易于控制粒度大小和形状,以及无污染废物产生等。

因此,它逐渐成为一种重要的纳米颗粒制备方法。

超临界流体可以用于合成多种颗粒类型,如金属纳米粒子、纳米氧化物、纳米碳材料等。

通常,这种合成方法可以通过氧化还原反应、溶剂热分解、氧化分解、还原分解等途径来实现。

三、超临界流体技术的制备方法超临界流体的制备需要一定的技术条件和设备,通常采用高压反应器来实现。

其中,具有代表性的制备方法包括溶剂萃取法、溶解凝胶法、湿化学制备法和气相沉积法。

-溶剂萃取法:该方法的基本原理是通过调节反应溶液的温度、压力等参数,使其达到临界点以上的状态,然后在高压反应釜中加入待合成的金属盐或有机物,并在一定时间内进行反应,最后通过溶剂萃取、过滤等过程来得到纳米材料。

-溶解凝胶法:该方法将前体化合物以固体的形式混合在溶剂中,然后通过反应器中可控制的高温、高压和高浓度等条件将前体化合物分散到流体中,最终在反应器中溶胶化。

-湿化学制备法:该方法通过混合多种前体化合物和超临界流体,使其达到可溶性,然后通过固相反应法制备纳米材料。

-气相沉积法:该方法常用于制备纳米金属材料和纳米石墨材料,利用超临界流体对金属或石墨进行氧化分解反应,生成纳米颗粒。

超临界co2流体技术与纳米颗粒制备

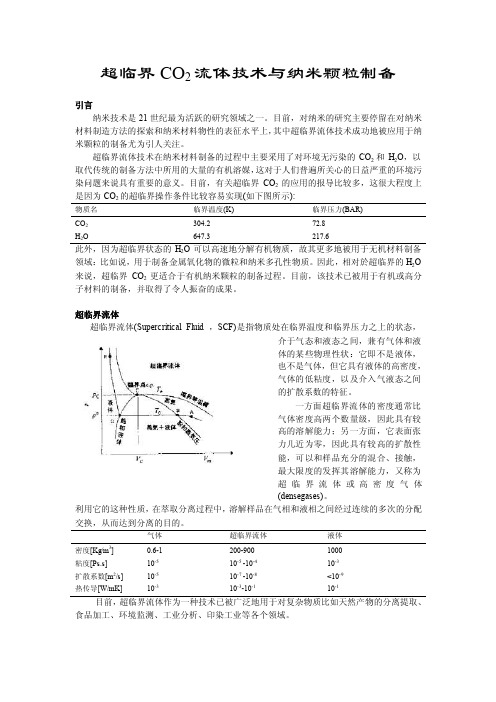

超临界CO2流体技术与纳米颗粒制备引言纳米技术是21世纪最为活跃的研究领域之一。

目前,对纳米的研究主要停留在对纳米材料制造方法的探索和纳米材料物性的表征水平上,其中超临界流体技术成功地被应用于纳米颗粒的制备尤为引人关注。

超临界流体技术在纳米材料制备的过程中主要采用了对环境无污染的CO2和H2O,以取代传统的制备方法中所用的大量的有机溶媒,这对于人们普遍所关心的日益严重的环境污染问题来说具有重要的意义。

目前,有关超临界CO2的应用的报导比较多,这很大程度上是因为CO2的超临界操作条件比较容易实现(如下图所示):物质名临界温度(K) 临界压力(BAR)CO2304.2 72.8H2O 647.3 217.6此外,因为超临界状态的H2O可以高速地分解有机物质,故其更多地被用于无机材料制备领域:比如说,用于制备金属氧化物的微粒和纳米多孔性物质。

因此,相对於超临界的H2O 来说,超临界CO2更适合于有机纳米颗粒的制备过程。

目前,该技术已被用于有机或高分子材料的制备,并取得了令人振奋的成果。

超临界流体超临界流体(Supercritical Fluid ,SCF)是指物质处在临界温度和临界压力之上的状态,介于气态和液态之间,兼有气体和液体的某些物理性状:它即不是液体,也不是气体,但它具有液体的高密度,气体的低粘度,以及介入气液态之间的扩散系数的特征。

一方面超临界流体的密度通常比气体密度高两个数量级,因此具有较高的溶解能力;另一方面,它表面张力几近为零,因此具有较高的扩散性能,可以和样品充分的混合、接触,最大限度的发挥其溶解能力,又称为超临界流体或高密度气体(densegases)。

利用它的这种性质,在萃取分离过程中,溶解样品在气相和液相之间经过连续的多次的分配交换,从而达到分离的目的。

气体超临界流体液体密度[Kg/m3] 0.6-1 200-900 1000粘度[Ps.s] 10-510-5 -10-410-3扩散系数[m2/s] 10-510-7 -10-8<10-9热传导[W/mK] 10-310-3-10-110-1目前,超临界流体作为一种技术已被广泛地用于对复杂物质比如天然产物的分离提取、食品加工、环境监测、工业分析、印染工业等各个领域。

实验超临界流体技术制备药物纳米颗粒

实验超临界流体技术制备药物纳米颗粒超临界流体(SCF)指温度和压力处在临界点以上的流体,具有与液体相近的密度,与气体相近的黏度。

SCF的温度、压力稍有变化,其密度会有显著变化。

致使溶质在其中的溶解度发生明显变化。

SCF抗溶剂技术应用于药物微粉化,有着独特的优势,它能够克服传统制备方法如研磨、喷雾干燥法等技术缺陷,具有绿色环保、处理过程温和、操作条件易于控制,无有机溶剂残留等优点,有利于药物的稳定,尤其适用于温敏性药物。

制备出的药物粒子粒径小、粒径分布窄、粒子均一及表面圆整,现已越来越多地应用到药物的微细化和药物-聚合物复合载体的制备等领域。

超临界流体强制溶液分散法(olutionenhanceddiperionbyupercriticalfluid,SEDS)原理是:利用同轴通路的特制双层喷嘴,高速流动性的SCF把同时导入的活性物质溶液分散成小液滴并喷入沉淀槽,在减小液滴粒径的同时加快分散和膨胀速度,使雾化液滴和迅速混合同步操作,从而减小成核粒径,加速微粒的形成。

粒子尺寸和形态与Reynold数、溶液和SC-CO2流速、喷嘴结构等参数有关。

经由喷嘴的高速SC-CO2向流出喷嘴的溶液提供动能,以使其散裂成非常细小的雾滴,并加剧雾滴与SC-CO2的混合,同时SC-CO2作为抗溶剂向雾滴内部扩散造成溶液过饱和而沉淀出更为细小的微粒。

在这一过程中,利用SCF的化学性质和机械特性达到“增强喷雾”的效果,最终达到将微粒化的目的。

该方法在药用聚合物微粒、药物缓释微粒的制备方面已有了一定的应用。

一、实验目的1)了解使用超临界流体技术原理。

2)掌握超临界抗溶剂技术在药物微细化领域的应用。

3)熟悉超临界设备的构造。

二、实验内容1)超临界实验装置的安装和拆卸;2)甲氨蝶呤的微细化;3)微细化颗粒的观察。

三、实验时间步骤所需时间/h配制试剂、了解仪器、安装装置2调节系统平衡2药物微细化过程4收集样品、清洗仪器2药物颗粒形貌观察、粒度及其分布测试3四、实验原理超临界抗溶剂技术是以超临界流体作为反萃取剂,溶质与溶剂互溶,溶质在SCF中的溶解度很小;而溶剂在SCF中溶解度很大。

超临界流体及其组成材料的制备研究

超临界流体及其组成材料的制备研究超临界流体是一种特殊的物质状态,它具有介于液态与气态之间的性质。

超临界流体具有很高的物理性质,例如密度、扩散性和溶解度等,这些性质使得它在工业生产中被广泛应用。

超临界流体的制备研究是生产实践中非常重要的一个领域,涉及到材料、化学、物理等多个学科。

本文将简要介绍超临界流体及其组成材料的制备研究。

1. 超临界流体的概念和性质超临界流体是一种介于气态和液态之间的物质状态,即它的压力和温度都在其临界点以上,但它的密度比气体高得多。

超临界流体具有多种特异性质,例如可溶性、溶解度、粘度、压缩性和扩散性等,这些特性使得它在化学、生物、环境和化工的领域中广泛应用。

超临界流体还具有很高的扩散性,这使得它在化学反应、材料制备和分离纯化等方面具有很好的应用前景。

超临界流体的扩散和溶解性质使得它可以与化学物质加以反应,从而进行药物合成、化学分离和工业制备等工作。

此外,超临界流体还具有很高的热传导性能,这使它成为目前最具前途的催化剂。

2. 超临界流体在工业和制备中的应用超临界流体在工业中已有很多应用。

例如,在石油工业中,超临界流体可以高效地从石油中提取油脂;在食品行业中,超临界流体可以用于提取咖啡因、香料和色素,而且不会对提取物造成破坏和污染;在纺织工业中,超临界流体可以用于涂层剂和纤维增强等方面;在化工行业中,超临界流体可以作为化学反应介质,用于制备高分子材料和光伏材料等。

此外,超临界流体还可以在制备过程中使用。

例如,在纳米颗粒材料制备时,超临界流体可以替代有机溶剂,从而实现更为高效、安全的制备;在制备薄膜和涂层材料时,超临界流体可以增强反应的扩散性和量子效率。

3. 超临界流体的制备研究超临界流体的制备研究是一项复杂的工程,需要涉及到物理、化学和工程等多个领域。

超临界流体的制备与组成材料的选择有密切的关系。

超临界流体材料可以使用气体、液体和固体物质来制备。

例如,采用三氟甲烷、二氧化碳和氮气等气体作为超临界流体,则需要通过加热、加压和调节浓度等方式来进行制备;采用环己二酮、四氢呋喃等液体作为超临界流体,则需要通过温度、压力和化学反应来制备;采用水、胺类化合物、氧化剂等固体物质作为超临界流体,则需要通过高温、高压、化学反应和活性组份等方式来进行制备。

超临界流体技术的研究及应用现状

超临界流体技术的研究及应用现状随着科技的不断发展,超临界流体技术已逐渐引起人们的关注。

超临界流体是指在临界点以上高于临界点的温度和压力下具有临界密度的流体。

超临界流体具有独特的物理和化学性质,被广泛应用于化学工业、能源、环境等领域。

一、超临界流体技术的研究超临界流体技术的研究始于20世纪60年代,最初主要用于分离混合物、精制化学品和提取天然物质等方面。

随着多项研究的深入,超临界流体技术的应用领域不断拓展,如用于纳米颗粒的制备、生物制药、煤化学等。

目前,国内外对超临界流体技术的研究主要集中在以下几个方面:1. 超临界萃取技术超临界流体萃取技术是一种利用超临界流体的物理和化学性质进行分离、提纯或浓缩的技术。

它优于传统方法的地方在于处理速度快、提取效率高、对环境无污染等。

应用范围广泛,如从食品中提取天然色素、从植物中提取药物等。

2. 超临界干燥技术超临界干燥技术是指利用超临界流体对溶剂和冻晶干燥的一种技术。

这种技术具有干燥速度快、能有效保持样品的活性、避免样品结构的破坏等优良性质。

这种技术已经广泛用于食品、药品等领域。

3. 超临界反应技术超临界反应技术是指利用超临界流体的溶解能力和传质能力进行化学反应的一种技术。

它相较于传统反应方式来说,具有温和反应条件、短反应时间、易于实现连续化生产等优势,已经被广泛应用于制备药物、化工原料等领域。

二、超临界流体技术的应用现状超临界流体技术目前已经广泛应用于化学工业、能源、环境等领域。

1. 化学工业由于超临界流体独特的物理和化学性质,已经被应用到化学工业中的很多领域。

如制备有机化学品、高分子材料、添加剂等。

此外,超临界流体还被用于催化反应、氧化反应、氢解反应等基础研究中,在这个领域独树一帜。

2. 能源超临界流体技术被应用于提高燃料的能量密度,提高传热系数,从而提高燃烧效率等领域。

此外,它还可以用于热电转换器、太阳能电池等方面。

3. 环境超临界流体技术被用于处理有机废水、固体废物等环境污染物,其处理效果明显优于传统方法,更加环保。

超临界流体介质中的化学反应动力学研究

超临界流体介质中的化学反应动力学研究超临界流体(supercritical fluid)在化学领域的应用越来越广泛。

这种介质的物理性质与气体和液体的性质相似,但其密度和黏度却较高,并且可以被调控。

这些特性使得超临界流体在化学反应研究中有其独特的优势。

本文将介绍超临界流体介质中的化学反应动力学研究。

一、超临界流体介质的特性超临界流体介质比传统有机溶剂具有各种特性,如较低的表面张力、较小的介电常数、较大的扩散系数等。

此外,超临界流体的温度和压力都在临界点以上,表现出超过气态和液态的特性。

(1)特异性:超临界流体介质对于不同的化学反应表现出不同的溶解度和反应程度。

(2)不可压缩性:超临界流体的压缩性极小,因此在化学反应中的体积变化可以忽略不计。

(3)高扩散性:超临界流体的扩散系数比传统有机溶剂高出2-3个数量级。

这种高扩散性可以使反应物之间更快地扩散和反应。

(4)不挥发性:超临界流体在很高的温度和压力下稳定,不会挥发或燃烧,提高了反应过程的安全性。

二、超临界流体在化学反应研究中的应用(1)催化反应在超临界流体中,溶剂和反应物的扩散系数较高,反应活性较好,使得超临界流体介质在化学催化反应中有非常广泛的应用。

例如,超临界CO2可以促进酯化反应,也可以作为一个奇异的碳来进行氧化反应。

此外,超临界甲烷、氮气和水也被用于各种化学反应中。

(2)高压制备纳米粒子超临界流体的特殊压力和温度使其适合于制备纳米材料。

以CO2为驱动剂可以制备出各种纳米颗粒,例如金、银、氧化铁以及二氧化钛等。

由于超临界流体的低黏度和高扩散性,也可以通过调整超临界CO2与反应性小分子的相互作用来控制颗粒的大小、形状和光学性质。

(3)高效分离技术超临界CO2独特的溶解度和扩散系数特性可以被用于高效分离化学混合物。

而且,在超临界流体的溶解度变化过程中经过快速的变化,可以实现快速的分离。

因此,超临界流体加速的分离过程被广泛应用于分离反应物和产物。

三、超临界流体在化学反应动力学中的应用超临界流体介质可以改变化学反应动力学过程,包括提高反应速率、改变反应产物,甚至可以在改变反应底物的规格和选择反应路线等方面发挥其重要作用。

纳米颗粒的超临界干燥法制备及用于

研究报告DO I :10.3724/S P.J .1096.2010.00771纳米颗粒的超临界干燥法制备及用于醋酸乙烯蒸气的催化发光检测王亚丽 曹小安*刘永慧 彭燕(广州大学环境科学与工程学院,广州510006)摘 要 利用乙醇超临界流体干燥技术(SCFD )(2807.0M Pa 30m i n )制备了纳米M gO 及Y 2O 3颗粒,发现其对一些有害气体的催化发光强度远高于普通干燥技术制备的纳米M g O 及Y 2O 3。

设计了一种以SCFD 技术合成的纳米M gO 为敏感材料,催化发光检测醋酸乙烯蒸气的传感器。

此传感器具有很高的灵敏度及优异的选择性,在温度279 、波长425n m 、空气流速为160mL /m in 的最佳条件下,催化发光强度与醋酸乙烯蒸气浓度在1.8~1800mg /m 3内呈良好的线性关系,检出限为0.7m g /m 3。

当浓度相同的丙酮、乙醛、乙酸乙酯、乙酸、甲醛、氨水、乙醇、苯和甲醇蒸气通过此传感器时,除乙醇引起3.56%的干扰外,其它气体基本不干扰醋酸乙烯的测定。

应用本方法可快速测定车间空气中的醋酸乙烯。

关键词 催化发光;M gO 纳米材料;醋酸乙烯;超临界流体干燥;气体传感器2009-08-26收稿;2009-12-31接受本文系国家自然科学基金(N o .20677013)、广东省自然科学基金(No .8151009101000130)资助项目*E-m ai:l caox i aoan2003@yahoo .co 1 引 言醋酸乙烯是一种应用广泛的工业化学品,主要用于生产聚醋酸乙烯酯、聚乙烯醇、工业涂料及粘合剂等。

醋酸乙烯是一种无色易燃有刺激性液体,若其蒸气泄漏到空气中,可以通过与大气发生光化学反应产生羟自由基而降解[1],但这一反应的半衰期大约是14.5h 。

吸入醋酸乙烯蒸气可能影响免疫系统及神经系统功能。

而暴露于含有醋酸乙烯蒸气的环境中,轻则刺激上呼吸道、眼睛和皮肤,重则引起心脏肌肉衰竭、心率失常、昏晕、心绞痛等症状[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

随着移动电子设备的普及,锂离子电池(Libs)作为一种廉价、灵活、轻便、环保的储能设备越来越受到人们的重视[16]。通常上将锰氧化物作为锂电池的阳极,利用锰氧化物的氧化性能提高锂电池的可逆性以及续航能力[17]{Fan, 2007 #28;Guo, 2012 #29},MnOx的无定形结构通过降低转化反应的应力/应变而带来额外的益处,从而降低锂化/脱锂过电位。迄今为止,非晶态MnOx-C颗粒作为锂离子电池的负极材料表现出最佳性能[18]。锂离子电池中的氧化锰由于其传导性差,易受团聚和机械的影响,其循环性能较差,严重阻碍了锂离子电池的发展,将MnOx纳米化是解决上述问题的有效方法[19],将氧化锰的粒径减小到纳米级,这可以适应体积的变化,而且在充电/放电过程中为锂离子提供了更多的活性中心,延长电池寿命。

关键词:锰氧化物、超临界抗溶剂技术、纳米颗粒。

第一章绪论

1.ቤተ መጻሕፍቲ ባይዱ金属氧化物

广义的金属氧化物指的是金属元素与氧元素形成的二元化合物。大部分金属氧化物不溶于水,但溶于酸;过渡金属氧化物常常呈现出各种不同的颜色,如氧化铁、氧化亚铜呈红色,氧化铜、二氧化锰等呈现黑色;绝大部分金属氧化物是晶型结构;金属氧化物性质稳定,生活中应用广泛[1],是常用的氧化反应或者还原氢化反应的催化剂[2]。

1.2 乙酰丙酮锰与锰氧化物

乙酰丙酮锰化学式为Mn(acac)3,其中Mn从化学式看呈正三价。Mn(acac)3是一种含碳的金属锰盐,溶于苯、甲醇、乙醇[3]。将乙酰丙酮锰纳米颗粒高温煅烧之后,C骨架变成CO2逸出,从而形成中空的锰氧化物纳米颗粒。锰具有多个化学价,与O可以形成多种化合物包括氧化锰(MnO)、二氧化锰(MnO2)、四氧化三锰(Mn3O4)、三氧化二锰(Mn2O3)等。乙酰丙酮锰经高温煅烧后形成锰氧化物纳米颗粒,需要进一步确定锰氧化物的分子结构,使用XPS以及FT-IR、XRD、Raman表征确定锰的化学价以及锰与氧的成键方式。

本文选定压力、进样速度以及前驱体PVP与乙酰丙酮锰的质量比三个因素,设计全因子实验,以FE-SEM表征为依据使用minitab分析实验结果得到实验因素对制备的纳米颗粒的响应关系,再设计优化实验进一步得到最佳的制备条件。以TEM、EDS、FT-IR、XRD、XPS、Raman对最佳条件制备的乙酰丙酮锰纳米颗粒以及其煅烧后形成的锰氧化物的进行物化表征鉴别煅烧前后纳米颗粒物理化学结构的变化。全因子实验发现:PVP/Mn盐(质量比)、进样速度与平均粒径呈正相关,压力与平均粒径呈负相关。三个因素对平均粒径的影响大小排序为: 压力> PVP/Mn(质量比)>进样速度,其中压力与PVP/Mn(质量比)对纳米颗粒平均粒径产生显著性影响。通过优化分析,可以得到最佳制备条件为压力150 bar、进样速度1 mL/min、PVP /Mn(质量比)1/5。表征表明煅烧后形成的锰氧化物为Mn2O3。超临界流体技术是一种绿色环保、节能便捷的方法,在制备一些非极性物质纳米颗粒具有良好的应用前景。

由于锰的氧化物具有多种不同的化学价,同时乙酰丙酮锰中的Mn呈正三价所以在氧化反应与还原反应上具有良好的反应性[8]。比如其可以催化丙烷(C3H8)等含碳有机化合物反应,催化氧化一氧化碳(CO)等[9]。天津大学化工学院催化科学技术系Zou团队采用表面活性剂辅助沉淀法制备了一系列具有高比表面积的介孔MnOx-CeO 2二元氧化物催化剂[10]。以CO和C3H8的氧化反应为模型反应,评价其催化性能的阳离子。研究发现:随着Mn含量的增加,催化剂的CO和C3H8活性呈现火山型行为。密歇根大学化学工程学院Gongshin Qi、 Ralph T. Yang等学者探究MnOx-CeO2催化还原一氧化氮(NO)的特征[11]。研究发现:加入催化剂可以大大提高催化还原NO生成氨气(NH3)的选择性,Mn在催化剂中的含量对催化效率有较大影响。

摘要

乙酰丙酮锰经高温煅烧可以形成中空锰氧化物纳米颗粒,可以作为催化剂、重金属离子吸附剂以及锂电池阳极材料。传统制备金属氧化物纳米颗粒的方法存在制备周期长,有机溶剂使用量大残留量多、制备的纳米颗粒粒径不均匀等缺点。本实验主要采用超临界流体技术中的超临界抗溶剂技术制备乙酰丙酮锰纳米颗粒,以克服传统方法存在的不足。

1.3锰氧化物纳米颗粒具有良好的工业应用前景

锰是一种常见的过渡金属元素,锰氧化物在地球上含量丰富。是常用的催化剂[7];将其制备成纳米颗粒以后,可以有吸附重金属离子的作用,同时作为一种金属,也有其独特的导电性能。综上所述,用简便的条件制备出锰氧化物纳米颗粒具有良好的工业前景。

1.3.1锰氧化物纳米颗粒具备良好的催化性能。

1.3聚乙烯吡咯烷酮(PVP)

实验使用超临界抗溶剂技术(SAS)制备纳米颗粒前需要将乙酰丙酮锰与甲醇制备成溶液。PVP是一种常用的极性表面活性剂,可增加多种金属盐在溶液中的溶解度,改善Co、Ag、Mn等金属盐的分散性[4]。研究表明,PVP也可以改善乙酰丙酮锰在甲醇中的溶解度,有助于形成纳米颗粒[5]。制备纳米颗粒的过程中,前驱体PVP与锰氧化物的质量比会对制得的纳米颗粒形态和粒径产生明显影响。天津大学Wang的团队研究表面活性剂辅助超临界反溶剂(SAS)技术制备了高分散介孔MnOx-CeO2空心纳米球[6]。研究结果表明在整个实验温度范围内(100-220℃),通过引入PVP或聚乙二醇-聚丙二醇-聚乙二醇(P123)制备的MnOx-CeO 2粒子在SAS中不发生转化。同时PVP和P123均能有效地降低MnOx-CeO 2部分的相互连接和团聚, 形成了高比表面积、更均匀的孔隙和更大的孔隙体积的高分散颗粒。

1.3.2中空锰氧化物纳米颗粒具有很好的吸附性能。

重金属污染很难消除,对土地水源都会产生破坏,也会对人体健康带来威胁[12]。随着社会发展,解决重金属污染问题越来越重要。纳米颗粒的表面张力、比表面积大,表面原子个数跟总原子个数的比值大,可以通过物理吸附,化学吸附作用成为一种良好的吸附剂,对重金属有良好的吸附性能[13]。中空锰氧化物,具有良好的多孔中空结构,加上其良好的催化反应的能力可以与多种金属离子发生反应从而降低重金属离子的毒性,能够在催化,分析检测以及解决重金属离子污染等领域上具有良好的潜在应用。南京大学环境学院Zhang团队[14]等人的研究以锰氧化物为载体包裹的氧化铝纳米材料,发现可以显著增加铝氧化物对重金属离子的吸附性能。大连理工大学Tao的研究团队,研究Mn2O3纳米微球的吸附作用,结果表明:Mn2O3微球具有良好的稳定性[15]。