总工艺计算

年产12万吨甲醛的工艺计算

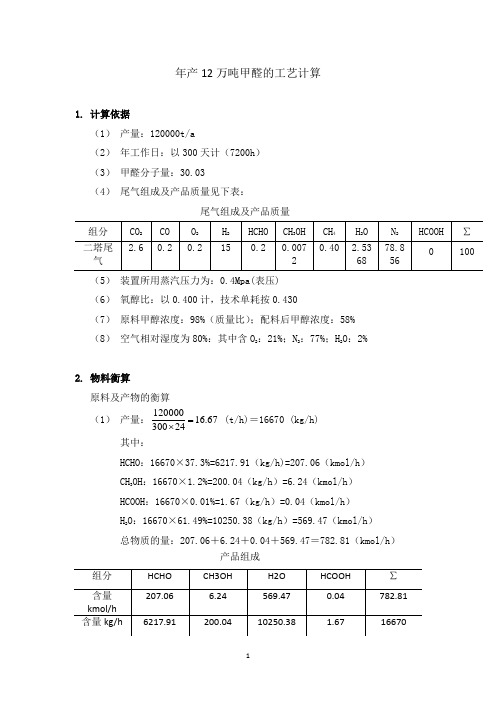

年产12万吨甲醛的工艺计算1. 计算依据(1) 产量:120000t/a(2) 年工作日:以300天计(7200h ) (3) 甲醛分子量:30.03(4) 尾气组成及产品质量见下表:尾气组成及产品质量(5) 装置所用蒸汽压力为:0.4Mpa(表压) (6) 氧醇比:以0.400计,技术单耗按0.430(7) 原料甲醇浓度:98%(质量比);配料后甲醇浓度:58% (8) 空气相对湿度为80%:其中含O 2:21%;N 2:77%;H 2O :2%2. 物料衡算 原料及产物的衡算 (1) 产量:67.1624300120000=⨯ (t/h)=16670 (kg/h)其中:HCHO :16670×37.3%=6217.91(kg/h)=207.06(kmol/h ) CH 3OH :16670×1.2%=200.04(kg/h )=6.24(kmol/h ) HCOOH :16670×0.01%=1.67(kg/h )=0.04(kmol/h ) H 2O :16670×61.49%=10250.38(kg/h )=569.47(kmol/h ) 总物质的量:207.06+6.24+0.04+569.47=782.81(kmol/h ) 产品组成(2) 原料甲醇投入量设投入量为Y ,尾气中含有甲醇量为X ,则Y =X +⨯3243.016670根据氧醇比和空气中氧气百分含量得:0.4Y/21%=N 空气77%N 空气/78.856%=N 尾气 0.0072%N 尾气=X 解得:X =0.03(kmol );Y =224.03(kmol ); N 尾气=416.67(kmol );N 空气=426.72(kmol )(3) 空气投入量空气投入量=426.72(kmol )其中:O 2:426.72×21%=89.61(kmol )=2867.52(kg ) N 2:426.72×77%=328.58(kmol )=9199.96(kg ) H 2O :426.72×2%=8.53(kmol )=153.54(kg )(4) 尾气量=416.67(kmol )其中:CO2:416.67×2.6%=10.83(kmol )=476.52(kg ) CO :416.67×0.2%=0.83(kmol )=26.324(kg ) H2:416.67×15%=62.50(kmol )=125.00(kg ) HCHO :416.67×0.2%=0.83(kmol )=24.90(kg ) CH4:416.67×0.4%=1.67(kmol )=26.72(kg ) CH3OH :416.67×0.0072%=0.03(kmol )=0.96(kg ) H2O :416.67×2.5368%=10.57(kmol )=190.26(kg ) N2:416.67×78.856%=328.57(kmol )=9199.96(kg ) O2:416.67×0.2%=0.83(kmol )=26.56(kg )(5) 甲醛量:CH 3OH +1/2O 2→HCHO +H 2O (1) CH 3OH +3/2O 2→CO 2+2H 2O (2) CH 3OH +O 2→CO +2H 2O (3)CH3OH+O2→HCOOH+H2O (4)CH3OH+H2→CH4+H2O (5)CH3OH→HCHO+H2(6)根据氧的衡算,由(1)式和上列有关反应式得甲醛量为:[89.61-(10.83×3/2+0.83+0.04+0.83)]×2=143.33(kmol)由反应式(2)、(5)(因为(5)式消耗了(2)式的H2)根据尾气中H2和CH4量得脱氢反应生成的甲醛量为:62.50+1.67=64.17(kmol/h)甲醛总产量为:143.33+64.17=207.50(kmol/h)=6225.00(kg/h)而尾气带走的甲醛量为:0.83(kmol/h)则实际甲醛产量为:207.50-0.83=206.67(kmol/h)=6200.10(kg/h)折算成37.0%甲醛水溶液:6200.10/37.0%=16622.25(kg/h)产量与设计要求基本一致。

数控机床工艺工时计算公式

数控机床工艺工时计算公式数控机床是一种通过数字控制系统来控制机床运动和加工过程的机床。

它具有高精度、高效率、灵活性强等优点,被广泛应用于各种工业领域。

在数控机床加工过程中,工艺工时的计算是非常重要的,它直接影响到生产进度和成本控制。

因此,掌握数控机床工艺工时计算公式是非常必要的。

工艺工时是指在一定条件下,完成一项工序所需的时间。

数控机床工艺工时的计算与传统机床相比,有其独特的计算方法。

下面我们将介绍数控机床工艺工时的计算公式及其应用方法。

一、数控机床工艺工时计算公式。

数控机床工艺工时的计算公式一般包括以下几个方面:1. 加工时间。

加工时间是指在数控机床上进行加工所需的时间。

其计算公式为:加工时间 = (加工长度×每分钟进给量)÷进给速度。

其中,加工长度是指工件在加工过程中需要加工的长度,每分钟进给量是指数控机床在单位时间内能够进行的进给量,进给速度是指数控机床在进行加工时的进给速度。

2. 空转时间。

空转时间是指数控机床在进行加工时,由于各种原因而不能进行实际加工而产生的时间。

其计算公式为:空转时间 = 总时间加工时间。

其中,总时间是指工件在数控机床上进行加工所需的总时间。

3. 总工时。

总工时是指完成一项工序所需的总时间,其计算公式为:总工时 = 加工时间 + 空转时间。

以上是数控机床工艺工时计算的基本公式。

在实际应用中,还需要考虑到一些特殊情况,如刀具更换时间、程序调试时间等,这些都需要根据具体情况进行具体计算。

二、数控机床工艺工时计算的应用方法。

在实际生产中,数控机床工艺工时的计算是一个复杂而繁琐的过程。

为了提高计算的准确性和效率,可以采用以下方法:1. 制定标准工时。

制定标准工时是指根据数控机床的性能和加工工艺,确定每个工序的标准工时。

这需要结合实际生产情况,对数控机床进行全面的了解和分析,确定每个工序的标准加工时间、空转时间等。

2. 制定工艺路线。

制定工艺路线是指确定数控机床加工工艺的步骤和顺序。

高炉炼铁技术主要工艺参数计算公式

高炉炼铁技术主要工艺参数计算公式高炉炼铁是指利用高炉设备将铁矿石还原为铁的过程。

在高炉炼铁的工艺过程中,有许多重要的工艺参数需要计算。

下面介绍一些主要的工艺参数以及它们的计算公式。

1.高炉容积高炉容积是指高炉炉腔的有效容积。

一般情况下,高炉容积的计算可采用下述公式:高炉容积=炉体截面积×炉腹高度2.放料形状系数放料形状系数是指炉料在高炉炉腔中的堆积状态与整体放料时的体积比。

它可以通过炉料体积与放料形状容积的比值来计算:放料形状系数=炉料体积/放料形状容积3.补炉系数补炉系数是指每次补炉铁量与高炉有效容积之比。

一般情况下,补炉系数的计算可采用下述公式:补炉系数=每次补炉铁量/高炉有效容积4.炉渣量炉渣量是指在高炉炼铁过程中生成的炉渣的数量。

它可以通过铁矿石中的炉渣含量与高炉铁量之比来计算:炉渣量=高炉铁量×炉渣含量5.进料系数进料系数是指进入高炉的原料中铁矿石与高炉铁量之比。

一般情况下,进料系数的计算可采用下述公式:进料系数=铁矿石量/高炉铁量6.还原度还原度是指高炉还原反应的程度,也可以理解为高炉炼铁过程中铁矿石中铁元素的转化率。

还原度可以通过炉内原料的化学成分以及进气温度等因素进行估算。

7.炉渣碱度炉渣碱度是指炉渣中碱金属氧化物与二氧化硅之比。

一般情况下,炉渣碱度的计算可采用下述公式:炉渣碱度=(Na2O+K2O)/SiO2以上是一些高炉炼铁过程中常用的工艺参数及其计算公式。

当然,实际计算过程可能会更加复杂,因为高炉炼铁是一个多参数、多反应的复杂过程。

因此,在实际操作中需要根据具体情况综合考虑各个因素,并进行相应的修正计算。

工时计算方法大全(各机床工时、各工序工时)

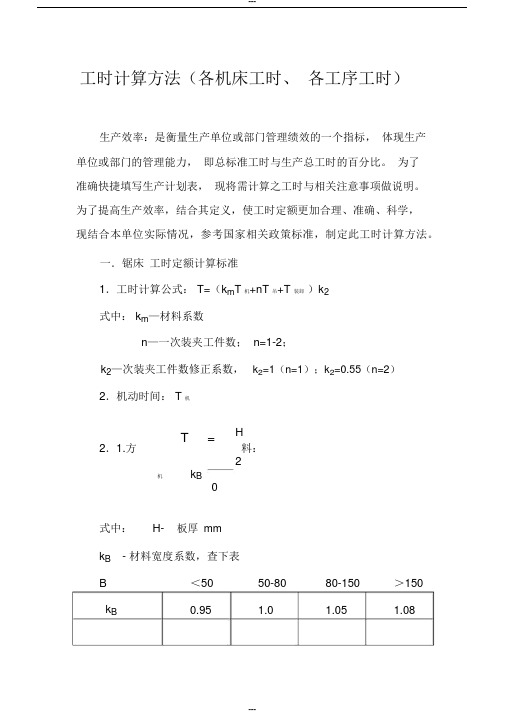

工时计算方法(各机床工时、 各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标, 体现生产单位或部门的管理能力, 即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表, 现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床 工时定额计算标准1.工时计算公式: T=(k m T 机+nT 吊+T 装卸 )k 2 式中: k m —材料系数n —一次装夹工件数; n=1-2;k 2—次装夹工件数修正系数, k 2=1(n=1);k 2=0.55(n=2) 2.机动时间: T 机H2.1.方T=料: 2机k B式中: H- 板厚 mmk B - 材料宽度系数,查下表B <50 50-80 80-150 >150 k B0.951.01.051.08DT2.2.棒料:2机=4式中 D—棒料外径mmD d022.3. 管料:T 机 =2— 100040式中 d0—管料内径; mmH H0*B2.4..方管:T 机=—28000式中: H 0—方管外形高mm;H0—方管内腔高 mm; B0—方管内腔宽 mm;3.吊料时L 间:T14.装卸料时吊=000 间及其它时间:T 装卸L D=0.12+1880040综上所述:方料:T=(0.12+n0.0519H+0.001L)k2-0.00013 H0*B 0(min)圆料: T=(0.12+n0.0429D+0.001L)k2-0.0001 d02(min)n—一次装夹工件数; n=1-2;k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法a a剪板单件工时定T k3额:+=*ba—每块工时系数、见表b—剪角次数剪板工时系数表---0100300600900~1200~1500~18 ~100~300~600~900120015001800210000.60.70.80.91 1.1 1. .5注:准备工时按100 件基数计算,每件0.2,共计 200 分剪板毛刺工时:T=0.3 + 处理长度 /400剪板校正T 校 =k*T材料系数K=1~1.52.冲压每冲一次工时规格0~100100~300300~500a0.30.40.53..折弯工时定额计算方法折弯工时定额: t2=Σa i折弯工时定额系数表规013691215122格~1000~300~600~900~1200~15000~180800~2100~2400 以00000000000100400上a00000. 1.0 1. 1. 1. 1..5.6.7.891235注:规格栏中,为折弯长度, a 为每折一刀的工时(理论计算:每刀 0.15 分×折 1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时板厚V 切割速度 mm/min<1050010~3040030~60300风T 风割割长度×公式:=3+1.5V修磨工时含补焊工时 : T 修磨=T风割/22.焊接单件工时:T 焊接 =T 工件装卸 +T 点焊 + T 全焊2.1装卸工件工时:T工件装卸=(T01+0.2n)B式中: T01—装卸基本工时;(取 T01=0.2);n-- 工件数B-- 重量系数(见表)2.2.点焊单件工时: T 点焊 = T02+0.1J+0.1N式中: T02—点焊基本工时; J—点焊数; N—点焊时工件翻转次数;2.3. 全焊单件工时: T 全焊 = T03+0.1M+0.1N+L Σ /200+0.2NC式中: T03—全焊基本工时; M —焊缝段数;N—全焊时工件翻转次数;L Σ --焊缝长NC--- 焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数( B)重0510********量 ~5kg~10kg~20kg~30kg~40kg~50kg~60kg B1 1. 1.2 1.3 1.4 1.5 1.611、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20 分钟5、点焊螺母按 0.5 分钟一个四.钻床工时定额1、T=kT 机+ T 装卸其中 k—难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝 k=0.82、机动时间 :T 机L20406080100<φ0.6~1.592.11 2.633.1510 1.07φ0.621.722.28 2.843.4010~φ15~1.16φ0.762.11 2.793.484.17 15~φ25~1.42φ0.972.693.574.455.33 25~φ35~1.81φ 1.423.93 5.22 6.517.80 35~φ50~2.65φ 1.815.016.658.299.93 50~φ60~3.37注: L/D ≥8 时,须另增排屑时间60%。

高炉炼铁技术主要工艺参数计算公式

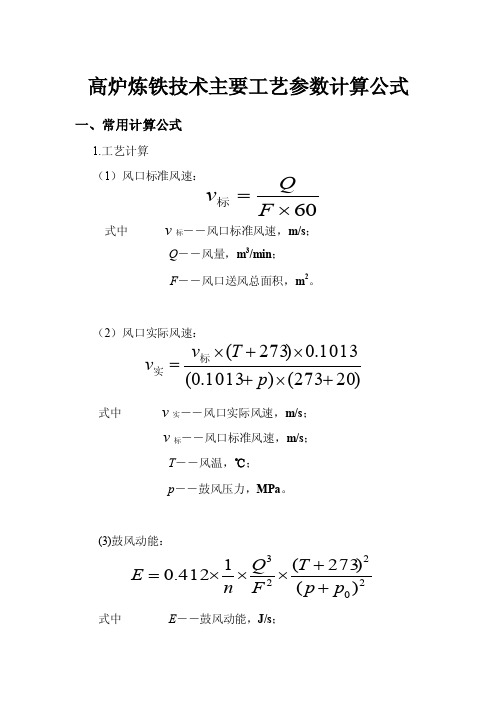

高炉炼铁技术主要工艺参数计算公式一、常用计算公式1.工艺计算(1)风口标准风速:式中v 标--风口标准风速,m/s ;Q ――风量,m 3/min ; F ――风口送风总面积,m 2。

(2)风口实际风速:式中 v 实--风口实际风速,m/s ;v 标--风口标准风速,m/s ;T --风温,℃; p --鼓风压力,MPa 。

(3)鼓风动能:式中 E --鼓风动能,J/s ;60⨯=F Q v 标)20273()1013.0(1013.0)273(+⨯+⨯+⨯=p T v v 标实20223)()273(1412.0p p T F Q n E ++⨯⨯⨯=Q --风量,m 3/min ;n --风口数目,个;F --风口总截面积,m 3; T --热风温度,℃;P --热风压力,Pa ;P 0--标准大气压,等于101325Pa 。

(4)富氧率:1)氧气兑入口在冷风管道孔板前面,即富氧量流经流量孔板,考虑鼓风湿度时富氧率公式为:不考虑鼓风湿度时富氧率公式为:2)氧气兑入口在冷风管道孔板后面,即富氧量未流经流量孔板,考虑鼓风湿度时富氧率公式为:不考虑鼓风湿度时富氧率公式为:()()%10021.029.021.0⨯⎥⎦⎤⎢⎣⎡-++⨯-=风氧氧风Q b Q f Q Q B ()%10021.0⨯-=风氧Q Q b B ()%10021.029.021.0⨯⎥⎥⎦⎤⎢⎢⎣⎡-+++⨯=氧风氧风Q Q b Q f Q B ()%10021.0⨯+⨯-=氧风氧Q Q Q b B式中 B --富氧率,%;Q 风--风量(冷风流量孔板显示值),m 3/min ;Q 氧--富氧量,m 3/min ;0.21--鼓风中含氧率;b --氧气中含氧率,%; f --鼓风湿度,%。

(5)冶炼周期: 式中t --冶炼周期,h ;V ′--由料线到风口中心线的容积,m 3; n --每天料批数,批;V --每批料体积,m 3/批;c --炉料在高炉内压缩率,一般为12~15%。

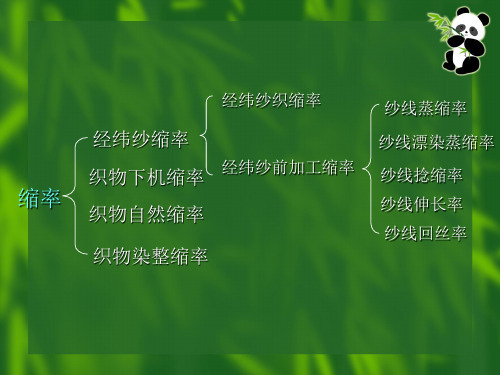

(完整版)纺织工艺计算

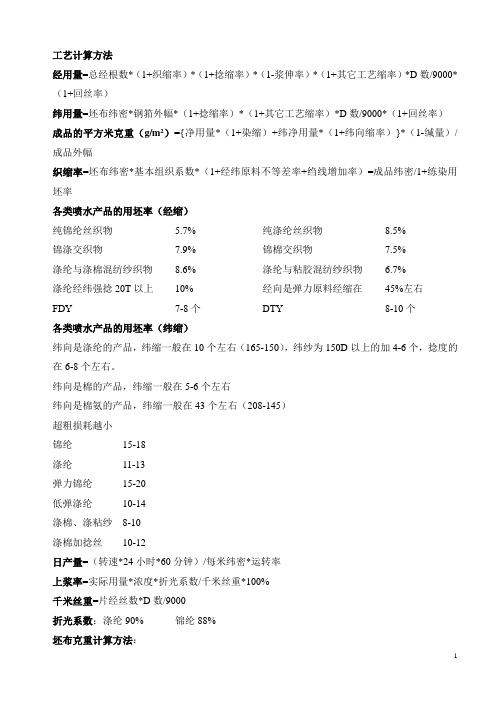

工艺计算方法经用量=总经根数*(1+织缩率)*(1+捻缩率)*(1-浆伸率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)纬用量=坯布纬密*钢筘外幅*(1+捻缩率)*(1+其它工艺缩率)*D数/9000*(1+回丝率)成品的平方米克重(g/m2)={净用量*(1+染缩)+纬净用量*(1+纬向缩率)}*(1-缄量)/成品外幅织缩率=坯布纬密*基本组织系数*(1+经纬原料不等差率+绉线增加率)=成品纬密/1+练染用坯率各类喷水产品的用坯率(经缩)纯锦纶丝织物 5.7% 纯涤纶丝织物8.5%锦涤交织物7.9% 锦棉交织物7.5%涤纶与涤棉混纺纱织物8.6% 涤纶与粘胶混纺纱织物 6.7%涤纶经纬强捻20T以上10% 经向是弹力原料经缩在45%左右FDY 7-8个DTY 8-10个各类喷水产品的用坯率(纬缩)纬向是涤纶的产品,纬缩一般在10个左右(165-150),纬纱为150D以上的加4-6个,捻度的在6-8个左右。

纬向是棉的产品,纬缩一般在5-6个左右纬向是棉氨的产品,纬缩一般在43个左右(208-145)超粗损耗越小锦纶15-18涤纶11-13弹力锦纶15-20低弹涤纶10-14涤棉、涤粘纱8-10涤棉加捻丝10-12日产量=(转速*24小时*60分钟)/每米纬密*运转率上浆率=实际用量*浓度*折光系数/千米丝重*100%千米丝重=片经丝数*D数/9000折光系数:涤纶90% 锦纶88%坯布克重计算方法:坯布规格190T涤塔夫68D*68D 20#*2穿*30梭门幅165cm以下算法只适用于不加捻产品,算出来是米克重哦,当然加捻产品算克重都可以套用,如果是织造厂算原料的用量,在纬的门幅上至少+10cm,经不用加。

一、原料用量计算定义:织一米坯布需经纬原料多少克?1、长纤类:经用量(g/m)=总经根数*(D/9000)*1.1纬用量(g/m)=坯布纬密*上机门幅*(D/9000)*1.1或=成品纬密*成品门幅*(D/9000)*1.1注:1.1=1+10%,10%为织缩率+损耗,一般FDY取1.08,DTY取1.12例1、涤塔夫上机门幅168cm 17筘3穿坯布纬密28梭原料:63D FDY*63D FDY 求原料用量解:经用量=168*17*3*63/9000*1.08=64.77g/m纬用量=168*28*63/9000*1.08=35.56 g/m即理论米克=64.77+35.56=100 g/m例2、75DFDY+100DDTY 五枚缎12#*5入*166 坯布纬密30梭求原料用量解:经用量=12*5*166*75/9000*1.08=89.64 g/m纬用量=30*166*100/9000*1.12=61.97 g/m2、短纤类:经用量=0.64984*(经密/经线纱支)*门幅纬用量=0.64984*(纬密/纬线纱支)*门幅注:也可把短纤换成长纤,用长纤公式来计算,D=5315/S例1、N-70D FDY*21S 133*72 59"求原料用量解:经用量=133*59*70/9000*1.08=65.91 g/m纬用量=0.64984*72/21*59=131.4 g/m例2、经:N-70D DTY +30D氨纶纬:30S棉+40D氨纶86*58 59"求原料用量及原料所占比例解:氨纶有个拉缩比,一般30D的氨纶按10-13D计算,40D按15-18D计算,70D按25D计算,拉缩比一般可取3,如40/3=13.33,按15-18算经用量锦纶=70*86*59/9000*1.12=44.2经用量氨纶=86*59*13/9000*1.1=8.06纬用量棉=58*59*5313/30/9000*1.1=74.1纬用量氨纶=58*59*18/9000*1.1=7.53氨纶比例=(8.06+7.53)/133.89=11.64%棉比例=74.1/133.89=55.36%锦纶比例=44.2/133.89=33%3、加捻类:经用量=总经根数*D/9000*1.1*(1+捻缩率)*(1+蒸缩率)纬用量=坯布纬密*上机门幅*D/9000*1.1*(1+捻缩率)*(1+缩率)①捻缩率捻缩率=0.0038*(T/mm)*(T/mm)*DD的倍数以10D为基础40D以下不考虑系数40D-0.1→40/10-0.1=3.950D-0.2→50/10-0.2=4.860D-0.370D-0.4……120D-0.9→120/10-0.9=11.1130D有以上在120D倍数的基础上,每增加10D增加0.8如150D→11.1+3*0.8=13.5例1、75D FDY 22T/2S2Z,求捻缩率解:捻缩率=0.0038*2.2*2.2*(75/10-0.5)=12.87%例2、150D DTY 8T/2S2Z求捻缩率解:捻缩率=0.0038*0.8*0.8*(11.1+2.4)=3.28%②蒸缩率蒸缩率10T/cm以下2%,10-18T/cm为5%,18T/cm以上按6.5%例:经-50D 有光 FDY 10T/2S2Z纬-75D DTY+40D氨纶16T/2S2Z上机208*15#*5入纬密30梭求原料用量?解:经用量=208*15*5*50*1.08/9000*{1+0.0038*1*(50/10-0.2)}*(1+5%)=100.07 纬用量=208*30*1.12*(75+18)/9000*{1+0.0038*1.6*1.6*(93/10-0.6)}*(1+5%)=82.18 二、前道报价整浆并车间倒倍捻车间上浆费用涤纶FDY 0.03-0.04元/并DTY 0.04-0.05元/并锦纶FDY 0.05-0.06元/并4并以下3分4-8并3.5分8并以上4分4-8并4.5分8并以上5分棉6-7分分批整经并数=总经根数/1680根(1680为最大上排原料筒子数)取整数(只入不舍)分条整经0.1-0.5元/米(最大上排筒子数一般为800)低弹网络丝直接上分条0.06-0.1元/米例、经70D锦纶FDY 168*17*2入,求:上浆费。

工艺技术指标计算方法

工艺技术指标计算方法

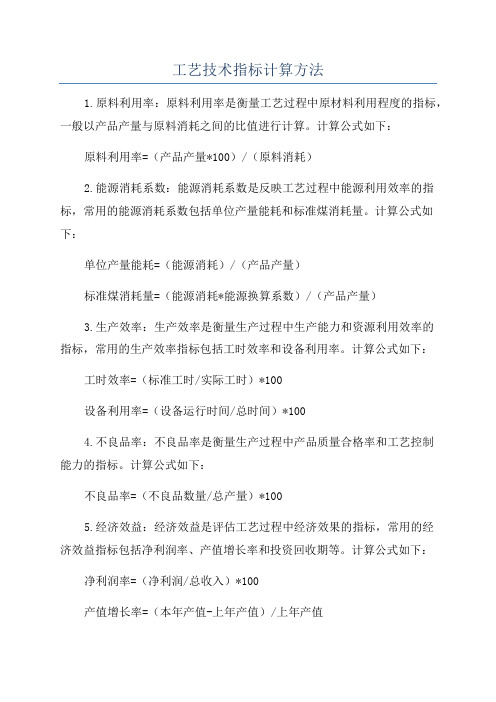

1.原料利用率:原料利用率是衡量工艺过程中原材料利用程度的指标,一般以产品产量与原料消耗之间的比值进行计算。

计算公式如下:原料利用率=(产品产量*100)/(原料消耗)

2.能源消耗系数:能源消耗系数是反映工艺过程中能源利用效率的指标,常用的能源消耗系数包括单位产量能耗和标准煤消耗量。

计算公式如下:

单位产量能耗=(能源消耗)/(产品产量)

标准煤消耗量=(能源消耗*能源换算系数)/(产品产量)

3.生产效率:生产效率是衡量生产过程中生产能力和资源利用效率的

指标,常用的生产效率指标包括工时效率和设备利用率。

计算公式如下:工时效率=(标准工时/实际工时)*100

设备利用率=(设备运行时间/总时间)*100

4.不良品率:不良品率是衡量生产过程中产品质量合格率和工艺控制

能力的指标。

计算公式如下:

不良品率=(不良品数量/总产量)*100

5.经济效益:经济效益是评估工艺过程中经济效果的指标,常用的经

济效益指标包括净利润率、产值增长率和投资回收期等。

计算公式如下:净利润率=(净利润/总收入)*100

产值增长率=(本年产值-上年产值)/上年产值

投资回收期=(初始投资+经营费用)/年净利润。

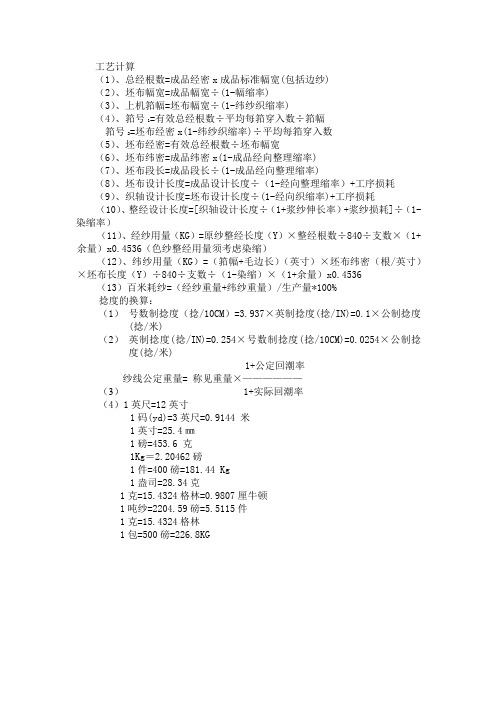

工艺计算

(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号1=有效总经根数÷平均每筘穿入数÷筘幅筘号2=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536(13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量=称见重量×——————(3)1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6xx1Kg=2.20462磅1件=400磅=181.44 Kg1盎司= 28.34xx1xx=15.4324xx= 0.9807厘xx 1吨纱= 2204.59磅= 5.5115件1xx=15.4324xx1包=500磅= 226.8KG。

工艺计算

工艺计算(1)、总经根数=成品经密x成品标准幅宽(包括边纱)(2)、坯布幅宽=成品幅宽÷(1-幅缩率)(3)、上机筘幅=坯布幅宽÷(1-纬纱织缩率)(4)、筘号=有效总经根数÷平均每筘穿入数÷筘幅1=坯布经密x(1-纬纱织缩率)÷平均每筘穿入数筘号2(5)、坯布经密=有效总经根数÷坯布幅宽(6)、坯布纬密=成品纬密x(1-成品经向整理缩率)(7)、坯布段长=成品段长÷(1-成品经向整理缩率)(8)、坯布设计长度=成品设计长度÷(1-经向整理缩率)+工序损耗(9)、织轴设计长度=坯布设计长度÷(1-经向织缩率)+工序损耗(10)、整经设计长度=[织轴设计长度÷(1+浆纱伸长率)+浆纱损耗]÷(1-染缩率)(11)、经纱用量(KG)=原纱整经长度(Y)×整经根数÷840÷支数×(1+余量)x0.4536(色纱整经用量须考虑染缩)(12)、纬纱用量(KG)=(筘幅+毛边长)(英寸)×坯布纬密(根/英寸)×坯布长度(Y)÷840÷支数÷(1-染缩)×(1+余量)x0.4536 (13)百米耗纱=(经纱重量+纬纱重量)/生产量*100%捻度的换算:(1)号数制捻度(捻/10CM)=3.937×英制捻度(捻/IN)=0.1×公制捻度(捻/米)(2)英制捻度(捻/IN)=0.254×号数制捻度(捻/10CM)=0.0254×公制捻度(捻/米)1+公定回潮率纱线公定重量= 称见重量×——————(3) 1+实际回潮率(4)1英尺=12英寸1码(yd)=3英尺=0.9144米1英寸=25.4㎜1磅=453.6 克1Kg=2.20462磅1件=400磅=181.44 Kg1盎司=28.34克1克=15.4324格林=0.9807厘牛顿1吨纱=2204.59磅=5.5115件1克=15.4324格林1包=500磅=226.8KG。

生物质热解沼气化工程工艺计算

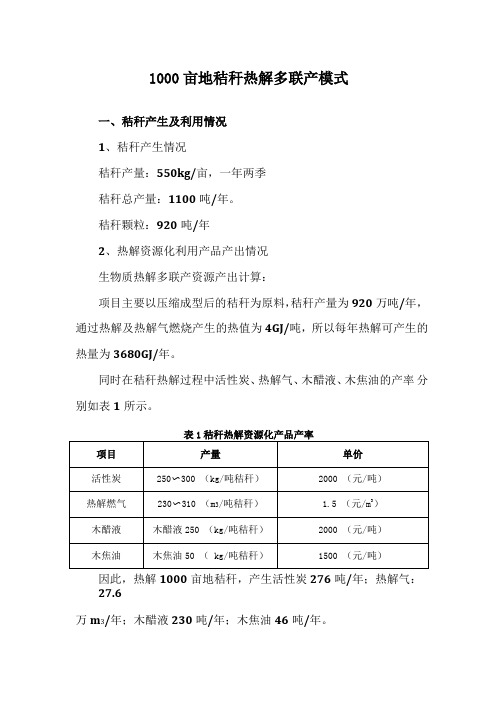

1000亩地秸秆热解多联产模式一、秸秆产生及利用情况1、秸秆产生情况秸秆产量:550kg/亩,一年两季秸秆总产量:1100吨/年。

秸秆颗粒:920吨/年2、热解资源化利用产品产出情况生物质热解多联产资源产出计算:项目主要以压缩成型后的秸秆为原料,秸秆产量为920万吨/年,通过热解及热解气燃烧产生的热值为4GJ/吨,所以每年热解可产生的热量为3680GJ/年。

同时在秸秆热解过程中活性炭、热解气、木醋液、木焦油的产率分别如表1所示。

1因此,热解1000亩地秸秆,产生活性炭276吨/年;热解气:27.6万m3/年;木醋液230吨/年;木焦油46吨/年。

二、资源需求情况我国北方农村室外采暖最低设计温-18 ℃,室外采暖平均设计温度为-5 ℃,室内设计温度为18 ℃,供热面积为60 m2,核定采暖天数120天,每户居民冬季取暖所需热量为24.84 GJ。

若用热解产生的余热及热解气燃烧热量供暖,满足140户居民供暖需求。

三、建设规模及投资项目主要以秸秆作为热解的原料,秸秆产量为920吨/年。

根据以上规模,各工艺单元规模如表2所示。

表2 1000亩地秸秆热解多联产建设规模及投资综上,项目预计总投资500万元,其中包括土建投资120万元,仪器设备投资320万元,公用工程投资20万元,设备安装费10万,流动资金30万元。

四、经济效益分析1、效益分析1000亩秸秆热解多联产项目的收益见下表3表3秸秆热解收益2、运行成本分析(1)人工费:5人*3000*12月=18万元。

(2)动力费:38x0.7x120 天=0.97 万元。

(3)维修费:按折旧费的20%估算,年维修费为5.6万元。

(4)管理费:按人工费的30%估算,年管理费用5.4万元。

(5)折旧费:土建工程和设备均按15年折旧,残值率5%,年折旧费为440x95%:15=27.8万元。

(6)秸秆费(包含运输费用):1100吨x150元=16.5万元表4运行成本项目年增收合计131.5万元。

工艺计算A2O-AO-MBBR

工艺计算A2O-AO-MBBR一、生物脱氮工艺设计计算(一)设计条件:设计处理水量Q=15000m 3/d=625.00m 3/h=0.17m 3/s 总变化系数Kz= 1.53进水水质:出水水质:进水COD Cr =300mg/L COD Cr =30mg/L BOD 5=S 0=145mg/L BOD 5=S z =6mg/L TN=58mg/L TN=10mg/L NH 4+ -N=45mg/L NH 4+-N= 1.5mg/L碱度S ALK =280mg/L pH=7.2SS=70mg/L SS=C e =20mg/L VSS=52.5mg/Lf=VSS/SS=0.75曝气池出水溶解氧浓度2夏季平均温度T1=25℃硝化反应安全系数K=3冬季平均温度T2=10℃活性污泥自身氧化系数Kd=0.05活性污泥产率系数Y=0.6混合液浓度X=4000mgMLSS/L SVI=15020℃时反硝化速率常数q dn,20=0.06kgNO 3--N/kgMLVSS曝气池池数n=2若生物污泥中约含12.40%的氮用于细胞合成(二)设计计算1、好氧区容积V1计算(1)估算出水溶解性BOD 5(Se)-8.56mg/L(2)设计污泥龄计算硝化速率低温时μN(10)=0.152d -1硝化反应所需的最小泥龄θc m= 6.570d设计污泥龄θc =19.710d(3)好氧区容积V 1=4573.1m 3好氧区水力停留时间t 1=7.32h2、缺氧区容积V 2=-??-=-)1TSS TSS VSS42.1kt z e S S ([][])2.7(833.011047.022)158.105.0()15(098.02pH O k O N N e O T T N --++=--μ)1()(01c d V c K X S S Q Y V θθ+-=V T dn T X q NV ,21000=(1)需还原的硝酸盐氮量计算微生物同化作用去除的总氮= 5.75mg/L 被氧化的氨氮=进水总氮量-出水氨氮量-用于合成的总氮量=50.75mg/L 所需脱硝量=进水总氮量-出水总氮量-用于合成的总氮量=42.25mg/L 需还原的硝酸盐氮量N T =633.69kg/d (2)反硝化速率q dn,T =q dn,20θT-20=(θ为温度系数,取1.08)0.028kgNO 3--N/kgMLVSS (3)缺氧区容积V 2=7600.5m 3缺氧区水力停留时间t 2=V 2/Q=12.16h3、曝气池总容积V=V 1+V 2=12173.6m 3系统总污泥龄=好氧污泥龄+缺氧池泥龄=52.47d 4、碱度校核每氧化1mgNH 4+-N需消耗7.14mg碱度;去除1mgBOD 5产生0.1mg碱度;每还原1mgNO 3--N产生3.57mg碱度;剩余碱度S ALK1=进水碱度-硝化消耗碱度+反硝化产生碱度+去除BOD 5产生碱度=83.85mg/L>100mg/L(以 CaCO 3计)5、污泥回流比及混合液回流比(1)污泥回流比R计算=8000混合液悬浮固体浓度X(MLSS)=4000mg/L污泥回流比R=X/(X R -X)=100%(一般取50~100%)(2)混合液回流比R 内计算总氮率ηN =(进水TN-出水TN)/进水TN=82.76%混合液回流比R 内=η/(1-η)=480%6、剩余污泥量(1)生物污泥产量381.4kg/d (2)非生物污泥量P SP S =Q(X 1-X e )=-37.5kg/d(3)剩余污泥量ΔXΔX=P X +P S =343.9kg/d设剩余污泥含水率按99.20%计算7、反应池主要尺寸计算(1)好氧反应池设2座曝气池,每座容积V 单=V/n=2286.54m 3曝气池有效水深h=4mmg/L (r为考虑污泥在沉淀池中停留时间、池深、污泥厚度等因素的系数,取VT dn T X q N V ,21000=)1()(124.00c d W K S S Y N θ+-=r SVIX R 610==+-=cd X K S S YQ P θ1)(0曝气池单座有效面积A 单=V 单/h=571.63m 2采用3廊道,廊道宽b=6m 曝气池长度L=A 单/B=31.8m 校核宽深比b/h=1.50校核长宽比L/b=5.29曝气池超高取1m,曝气池总高度H=5m (2)缺氧池尺寸设2座缺氧池,每座容积V 单=V/n=3800.25m 3缺氧池有效水深h=4.1m 缺氧池单座有效面积A 单=V 单/h=926.89m 2缺氧池长度L=好氧池宽度=18.0m 缺氧池宽度B=A/L=51.5m8、进出水口设计(1)进水管。

整经工艺计算公式

整经工艺计算公式一、引言整经工艺是纺织品加工过程中的重要环节,它涉及到纺织品的染色、整理、印花等多个方面。

为了保证整经工艺的准确性和高效性,使用计算公式是必不可少的。

本文将介绍几种常见的整经工艺计算公式,并对其原理和应用进行详细说明。

二、整经密度计算公式整经密度是指单位长度内的经纱数目,它是确定纺织品质量和手感的重要指标。

整经密度的计算公式为:整经密度 =(经纱数目 / 经纱的单位长度)× 1000其中,经纱数目是指纺织品中经纱的总数目,经纱的单位长度是指纺织品中经纱的长度。

三、整经长度计算公式整经长度是指纺织品中经纱的总长度,它是确定纺织品产量和成本的重要指标。

整经长度的计算公式为:整经长度 =(经纱数目× 经纱的单位长度)/ 1000四、整经时间计算公式整经时间是指完成整经工艺所需要的时间,它是确定生产进度和效率的重要指标。

整经时间的计算公式为:整经时间 =(整经长度 / 机台速度)× 60其中,机台速度是指整经机台每分钟可以完成的整经长度。

五、整经染色药液用量计算公式整经染色药液用量是指完成整经染色工艺所需要的药液体积,它是确定染色成本和质量的重要指标。

整经染色药液用量的计算公式为:整经染色药液用量 =(整经长度× 药液浸泡比)/ 1000其中,药液浸泡比是指药液与纺织品的比例。

六、整经印花浆料用量计算公式整经印花浆料用量是指完成整经印花工艺所需的浆料体积,它是确定印花效果和成本的重要指标。

整经印花浆料用量的计算公式为:整经印花浆料用量 =(整经长度× 浆料浸泡比)/ 1000其中,浆料浸泡比是指浆料与纺织品的比例。

七、整经损耗率计算公式整经损耗率是指整经工艺中损失的纱线比例,它是确定生产成本和质量控制的重要指标。

整经损耗率的计算公式为:整经损耗率 =((经纱数目 - 出口纱数目)/ 经纱数目)× 100其中,经纱数目是指整经工艺中使用的纱线数目,出口纱数目是指整经工艺中出现问题而无法使用的纱线数目。

第七章1工艺参数的计算

(三)筘号的确定和计算 筘号是根据经纱特数、密度、织物组织及每筘穿入数等来确定。筘号选用正确与否会影响经纱断头率、织物幅宽、经密和织物风格等。 筘号分公制筘号Nk和英制筘号Ne。(Ne=0.508Nk) 1.筘号计算公式

一般情况下: 斜纹布,哔叽,色织府绸,平布等为2%左右 卡其,府绸,色织格布为3% 劳动布,鞋用帆布大于3% 毛织品:2%~3%

2.自然缩率 指织物在折叠成件打包存放后所产生的缩率 自然缩率=(成包前织物长度-成包后织物长度) ÷成包前织物长度×100% 棉布成包后1-2个月内缩变较大,随时间延长逐渐稳定.一般:高特纱织物和卡其织物约为1%-2%(全线卡其3%);平布约0.5%-1.5%;色织物:0.55%-0.85%

2. 织物密度 可分为成品密度,坯布密度,公制单位为:根/10cm, 小数后不足0.5舍去;在0.5-1之间计0.5; 英制单位为:根/英寸,一般取整数 坯布密度又分为机上和机下密度 本白坯织物规格中所给的经纬密度一般指下机坯布的经纬密度,其与成品密度的关系如下: (下机)坯布经密(根/10cm)=成品经密×成品幅宽/坯布幅宽 (下机)坯布纬密(根/10cm)=成品纬密×(1-染整长缩率)

(1)经纱百米用纱量(kg/百米) = (2)纬纱百米用纱量(kg/百米) =

例题:某一中平布,其规格如下:254*248(根/10cm),25*28tex,91.5cm,1/1, 其中边纱共24根,地入筘数为2,边入筘数为4, 求: 1、总经根数 2、经织缩率 3、百米经、纬纱用纱量 (附:(25+28)tex分档织缩系数为:0.0208; 25 tex用纱量系数:0.002509;28 tex用纱量系数:0.002855)

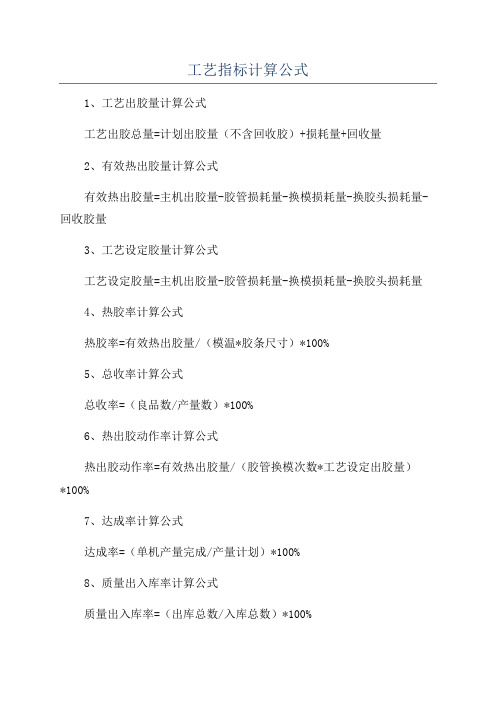

工艺指标计算公式

工艺指标计算公式

1、工艺出胶量计算公式

工艺出胶总量=计划出胶量(不含回收胶)+损耗量+回收量

2、有效热出胶量计算公式

有效热出胶量=主机出胶量-胶管损耗量-换模损耗量-换胶头损耗量-回收胶量

3、工艺设定胶量计算公式

工艺设定胶量=主机出胶量-胶管损耗量-换模损耗量-换胶头损耗量

4、热胶率计算公式

热胶率=有效热出胶量/(模温*胶条尺寸)*100%

5、总收率计算公式

总收率=(良品数/产量数)*100%

6、热出胶动作率计算公式

热出胶动作率=有效热出胶量/(胶管换模次数*工艺设定出胶量)*100%

7、达成率计算公式

达成率=(单机产量完成/产量计划)*100%

8、质量出入库率计算公式

质量出入库率=(出库总数/入库总数)*100%

9、通胶率计算公式

通胶率=(台头清洁检查通胶数/整箱检查通胶样本数)*100% 10、乳胶率计算公式

乳胶率=(乳胶分析样本数/整箱检查乳胶样本数)*100% 11、杂质率计算公式

杂质率=(杂质分析样本数/整箱检查杂质样本数)*100% 12、粘度率计算公式

粘度率=(粘度分析样本数/整箱检查粘度样本数)*100% 13、换胶头损耗率计算公式。

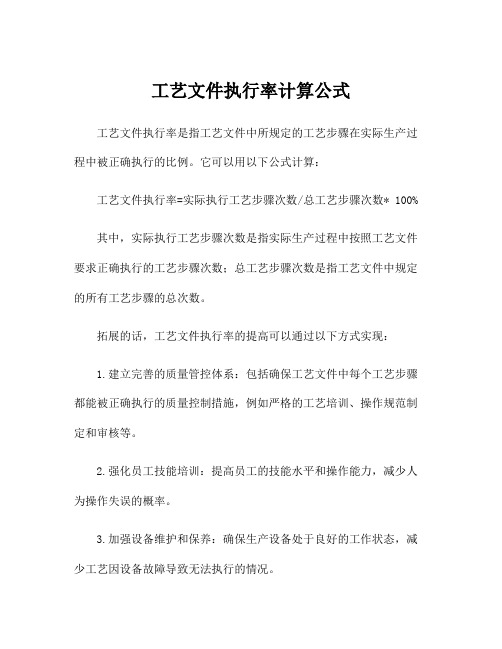

工艺文件执行率计算公式

工艺文件执行率计算公式

工艺文件执行率是指工艺文件中所规定的工艺步骤在实际生产过程中被正确执行的比例。

它可以用以下公式计算:

工艺文件执行率=实际执行工艺步骤次数/总工艺步骤次数* 100% 其中,实际执行工艺步骤次数是指实际生产过程中按照工艺文件要求正确执行的工艺步骤次数;总工艺步骤次数是指工艺文件中规定的所有工艺步骤的总次数。

拓展的话,工艺文件执行率的提高可以通过以下方式实现:

1.建立完善的质量管控体系:包括确保工艺文件中每个工艺步骤都能被正确执行的质量控制措施,例如严格的工艺培训、操作规范制定和审核等。

2.强化员工技能培训:提高员工的技能水平和操作能力,减少人为操作失误的概率。

3.加强设备维护和保养:确保生产设备处于良好的工作状态,减少工艺因设备故障导致无法执行的情况。

4.引入自动化生产设备:自动化设备具有高精度、高效率和稳定性的特点,能够减少因人为操作影响而导致的执行错误。

5.设置严格的质量检查:对生产过程中的中间环节和成品进行质量检查,及时发现和纠正执行中的问题,并对结果进行记录分析,找出问题的根本原因,从而进一步提高工艺文件执行率。

通过上述措施的综合应用,可以提高工艺文件执行率,降低生产过程中的错误率,提升产品质量和生产效率。

涤纶生产工艺计算

米/分

倍

短纤

长丝 短纤 长丝 短纤

卷重=卷绕丝纤度(克/分)/9000*卷

卷重=卷绕丝纤度(克/ 假定:卷绕丝上油水率3%,卷重取5米长,其余条件同短 重所取长度

在纺丝中为了防止各工序参数计算和测定上的 分)/9000*卷重所取长度 纤泵供量一样条件计算

=1.5*4.5*0.90*0.90*500*(1+3%)/

己知:熔体密度1.2克/厘米3,泵容体10厘米3/转,纺丝板 泵供量(克/分)=卷绕丝纤维纤度

规格¢0.30*500孔,卷绕速度900米/分,后拉伸倍数4.5 (克/米)*卷绕速度(米/

倍,成品纤维纤度1.5旦,假定泵效率0.99,拉伸打滑系 分)/9000=1.5*4.5*0.9*0.9*500*9

拉伸是利用各道拉伸辊速度逐渐递增而实现 的,因此拉伸倍数可由各道拉伸辊速度之比求 得,短纤维理论拉伸倍数计算:

第二次拉伸倍数=第三道 七辊速度(米/分)/第二道 七辊速度(米/分) 总拉伸倍数=第三道七辊

速度(米/分)/第一道七辊

速度(米/分)或第一次拉

伸倍数*第二次拉伸倍数

实际拉伸倍数=同一丝束

短长纤

数0.90,纤维回缩因素0.90

00/9000=274.0克/分

例:卷绕速度1000米/分,拉伸倍数4.0倍,成品支数60支 。卷绕丝支数=成品支数/拉伸倍数

泵供量(克/分)=卷绕速度(米/分)/ 卷绕丝支数(米/ 克)=L/Nm=1000/15=66.7克/分

同短纤泵供量

泵转数(转/分)=泵供量(克/分)/泵 容体(厘米3/转)*熔体密度克/厘米 3*泵效率 =274.0/10*1.2*0.99=23.1(转/分)

每批集束桶拉伸时间(分 钟)=900*15/26.7=505分钟

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1总工艺计算1.1.1主要工艺指标的基本数据工艺计算的依据是设计计划任务规定的生产规模,生产方法和产品品种,计算的基准是熔制车间的生产能力。

下面是工艺计算的主要工艺指标:(1)玻璃制品比例:(2)年工作日:本厂设计三年一次大修,大修时间三个月。

故年工作日为:(365*3—30)/3 = 355天(3)生产能力:平板玻璃250万重箱/年(4)原板宽度:3500mm(5)综合成品率:80%(6)玻璃成分(质量百分比):成分SiO2Al2O3Fe2O3CaO MgO R2O 其他Wt%72.70 2.10 0.20 6.80 4.20 14.00 0.2 (7)厂储存定额(可用天数):1.1.2工艺平衡计算1.1.2.1 玻璃产品产量计算a. 产品任务(年产250万箱)b. 拉引速度:3mm:355*10%=36天1666666.7/(3.5*24*0.8*36)=688.9 m/h 取700 m/h 5mm:355*50%=178天5000000/(3.5*24*0.8*178)=418 m/h 取450 m/h 6mm:355*20%=71天1666666.7/(3.5*24*0.8*71)=344.5 m/h 取350 m/h 8mm:355*20%=71天1250000/(3.5*24*0.8*71)=261.9 m/h 取300 m/h c. 完成各类产品所需的生产天数:3mm:1666666.7/(3.5*24*0.8*700)=36天5mm:5000000/(3.5*24*0.8*450)=166天6mm:1666666.7/(3.5*24*0.8*350)=71天8mm:1250000/(3.5*24*0.8*300)=62天36+166+71+62=335 < 355 即符合设计要求,可以完成生产任务d. 各种玻璃的全年生产天数3mm:355*(36/335)=38.2天5mm:355*(166/335)=175.9天6mm:355*(71/335)=75.2天8mm:355*(62/335)=75.7天e. 各种厚度玻璃的年产量3mm:38.2*24*700*3.5*0.8=1796928.0平方米折合269539.2重箱5mm:175.9*24*450*3.5*0.8=5319316.0平方米折合1339903.3重箱6mm:75.2*24*350*3.5*0.8=1516032.0平方米折合454809.6重箱8mm:75.7*24*300*3.5*0.8=1526112.0平方米折合610444.8重箱合计:2674695重箱/年产品汇总为:1.1.2.2 玻璃液熔化需要量a .日熔化量:各种玻璃日熔化量相同,可以用3mm 玻璃计算700*24*3.5*0.003*2.5=441 吨/天b .生产碎玻璃量:441*(1—0.8)=88.2 吨/天 玻璃损失率为0.5%碎玻璃回熔窑量 88.2*(1—0.5%)=87.8 吨/天c .由配料液熔制成玻璃液量:441—87.8=353.2 吨1.1.3 玻璃成分设计及计算相同用途的制品可以采用不同的玻璃组成。

例如作为实验室用的仪器玻璃有很多种组成可供选择,如派来克斯,德国耶拿,九五硬料等,但他们在熔制与性能上有很大差别。

玻璃成分是决定玻璃物理化学性能的主要因素。

设计合适的玻璃组成是投资者和企业首要考虑的问题之一,它涉及企业的经济效益,产品结构,质量和企业长远发展等诸多因素。

1.1.3.1 玻璃成分设计要素(1)应满足产品使用要求玻璃的不少性能和其成分成函数关系,可用下式表示:......),,(E a f Wiρ=∑∑iW ——组成中的氧化物(wt%)α,ρ,E ——组成中的膨胀系数,密度,弹性模量等每个玻璃组成确定后,其一系列性能也随之确定。

在玻璃组分设计过程中,必须保证达到制品最基本的性能。

例如药用玻璃主要应考虑制品的耐化学稳定性,对有关硬度,热稳定性或强度则次之。

(2)选用最经济的原料在配方组成设计中须选用能就地取材的廉价原料。

这不仅可减少运输,降低成本,降低库存,发挥地方工业的优势,而且更重要的是可以保证生产秩序稳定,使质量信息及时得到反馈。

(3)满足成型工艺要求玻璃成型方法众多,在满足制品使用要求的前提下,成分应兼顾成型工艺要求。

例如手工成型的制品料性要求“长”一些,成型温度可相对低一些;若改为机械生产,由于成型速度加快,制品冷成型范围指数却的时间就较短,这时料性就应相对的“短”一些。

所以当一产品成型方式改变后,玻璃组成也需相应的调整,以保证玻璃制品的质量。

(4)满足加工性能的要求不少制品成型后还需要进行二次再加工,再加工包括冷加工和热加工。

玻璃成分对冷加工的影响不是很大,而对热加工的影响显著。

在热加工过程中涉及玻璃与其他材料封接时,应考虑:a.两种材料间的膨胀系数必须相匹配,以减少封接后的残余应力。

b.两种封接材料应能很好的熔合在一起,相互间有良好的浸润性能,以形成气密封接。

1.1.3.2 玻璃成分设计步骤(1)首先考虑制品性能要求,在诸多的性能中应选择一个主要的性能参数,一般可选择玻璃的膨胀系数。

这是因为膨胀系数比较直观,便于比较。

(2)根据玻璃若干性能符合加和法则计算的原理,事先可对新设计的玻璃组成进行计算,以预测玻璃的性能,并对某些氧化物进行及时的调整。

(3)对新设计的玻璃组成进行熔制实验,并取样测定其一系列性能,计算玻璃的一系列成型特性。

a. 相对机速:[][]77)(/100)450(..+-+-=A s s S M R式中 R.M.S ——相对机器速度s ——软化温度 A ——退火温度 b. 成型范围指数:)(..A s I R W -= c. 析晶指数:163)(--=A s D d. 料滴温度:A A s T G R +-=)(8.3..1.1.3.3 玻璃原料成分及其作用用来制备玻璃配合物的各种物质统称为原料。

目前已经知道,除稀有气体外,几乎大部分元素均可作为玻璃的组分,特别是在大量的各类玻璃中已达到实用化程度。

大部分元素主要以氧化物的形式参与玻璃形成,整个元素的1/6左右,即16种元素(Al ,B ,Ba ,Sr ,Ca ,F ,Fe ,K ,Mg ,Na ,Li ,O ,P ,Pb ,Si 及Zn )是构成玻璃的主要元素。

玻璃是由能形成网络结构的SiO 2,B 2O 3,P 2O 5等酸性氧化物,起辅助作用的金属氧化物,碱土金属氧化物之类的碱性氧化物和Al 2O 3,TiO 2及ZnO 等中性氧化物构成的。

构成玻璃组分的元素多由原料引入,这些原料可进行如下合理的分类。

(1)主要原料:它构成了玻璃主体部分,决定该种玻璃的物理化学性质。

一般来说,只用主要原料制成的玻璃是无色的。

a . S iO 2SiO 2是玻璃中最主要的成分,用作网络形成体时含量约占65%~75%,构成了玻璃的骨架。

它使玻璃具有熔化温度高、粘度大、化学稳定性好、高强度和高硬度等特性。

但含量过多时会使熔制的玻璃粘度过大,为此需要相应的提高熔化温度。

所以一般玻璃中SiO 2的含量控制在70%左右。

一般引入的SiO 2原料有石英砂、砂岩、石英岩和脉石。

b .CaO氧化钙(CaO)是钠钙玻璃的主要组分,也是一种网络修饰剂。

在一定范围内加入适量的CaO能够降低玻璃液的高温粘度,促使玻璃熔融的澄清。

在平板玻璃、瓶罐玻璃、电气玻璃、玻璃纤维中CaO的含量约为4%~15%。

可使玻璃低膨胀、高化学稳定性,降低高温粘度,增加粘度的温度系数。

工业所采用的原料为高钙含量的石灰石(CaCO3)、白云石或方解石。

c.Al2O3氧化铝(Al2O3)是硅酸盐玻璃中的网络形成体组分,一般在玻璃中的质量分数为1%~7%。

微晶玻璃、玻璃长纤维、高铝硅酸盐玻璃等约含氧化铝10%~30%。

通常的加入,会改善玻璃化学稳定性,增加拉伸强度、弹性、硬度,更耐磨蚀和酸蚀,降低失透温度和热膨胀系数。

氧化铝(Al2O3)的来源包括长石、氢氧化铝[Al(OH)3]、煅烧氧化铝(A2lO3)、高岭石(A2lO3•2SiO2•2H2O)等。

选用长石时应注意化学成分中的A2lO3,Fe2O3含量及含Na和K的比率。

因为长石可以补充一部分碱,所以有利于节省高价的纯碱。

但长石中含铁较多,所以在熔制透明性好,含铝量高的玻璃及光学玻璃时不能使用。

各种玻璃容许含铁量见下表:玻璃中的容许含铁量d.Na2ONa2O玻璃中起着助熔剂的作用,降低熔化氧化硅所需的熔化温度。

一般质量分数约为2%~14%。

对玻璃的熔化澄清起重要作用,降低玻璃的粘度和化学稳定性,增加热膨胀系数和电导。

Na2O的来源主要是纯碱和芒硝。

芒硝在高温时分解出SO2和O2,从而具有澄清和搅拌作用。

此外,在适当的氧化还原条件下,硫酸钠与纯碱会形成一个共熔物。

这种共熔物液相能对石英颗粒产生化学侵蚀和起溶解作用,从而促进熔化。

e.MgOMgO在很多方面具有与CaO 类似的作用。

如降低高温粘度,提高化学稳定性。

它的特点是克服了CaO析晶和硬化速度快等缺点,使成型温度范围变宽,这样对熔化成型有好处。

有适量的MgO代替CaO,即可保持原有的优点,又克服了它们的缺点。

一般用两位3-4%。

f.B2O3B2O3是网络形成体组分,在硅酸盐玻璃中进入SiO2玻璃网络中。

硼酸盐广泛用于制备玻璃纤维,以及硼酸盐特种玻璃中,用量约为2%~37%。

B2O3能使玻璃玻璃具有低膨胀和高的化学稳定性,能降低熔体粘度,促进玻璃的熔化和澄清,增加生产效率。

工业原料有无水硼砂、硬硼钙石、无水硼酸等。

g.Fe2O3Fe2O3是由各种原料的杂质,和耐火材料被侵蚀引入的。

它的含量虽低,但危害却很大。

它能够使玻璃强烈着色,降低玻璃透明度和透热性,增加了玻璃液上下层温度差,因而使熔化,澄清困难,造成黏度不均,对退火过程产生不良影响。

(2)辅助原料a.着色剂:添加着色剂后,可制成着色玻璃。

根据着色机理不同,着色剂可分为以下三类:1. 离子着色剂2. 胶体着色剂3. 化合物着色剂b.乳浊剂:使玻璃产生乳白不透明的原料称乳浊剂。

最常用的原料有氟化物(萤石、氟硅酸钠)、磷酸盐(磷酸钙、骨灰、磷灰石)等。

一般来说,添加后除光学性质外不会对其他性质引起太大的变化。

c.澄清剂:澄清剂在玻璃中能分解产生气体,降低玻璃粘度,促使玻璃中气泡的排除。

某些澄清剂几乎完全挥发,而不能留在玻璃体中。

一般添量在1%以下,对玻璃制品的性质也很少会引起大幅度的变化。

d.脱色剂:主要指减弱铁氧化物的影响。

根据脱色机理可分为物理脱色和化学脱色。

1.1.4玻璃的配料计算(利用同组的陈晓栋同学开发的玻璃全自动计算软件进行计算。

)A.程序使用说明本软件一共有GALSS(1),GALSS(2),GALSS(3)3个窗体,分别代表原始数据输入,建立方程组,配料计算。