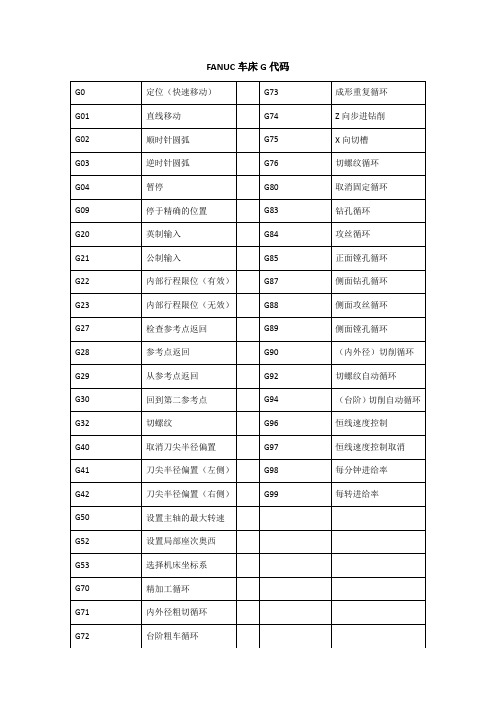

G代码及解释

Fanuc数控车床G代码及M指令

Fanuc数控车床G代码及M指令一、G 代码命令1、代码组及其含义“模态代码” 和“一般” 代码“形式代码” 的功能在它被执行后会继续维持,而“一般代码” 仅仅在收到该命令时起作用。

定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。

反之,像原点返回代码就叫“一般代码".每一个代码都归属其各自的代码组。

在“模态代码”里,当前的代码会被加载的同组代码替换。

G97恒线速度控制取消G9810固定循环返回起始点2、代码解释:G00定位1. 格式G00 X_ Z_这个命令把刀具从当前位置移动到命令指定的位置(在绝对坐标方式下),或者移动到某个距离处 (在增量坐标方式下).2。

非直线切削形式的定位我们的定义是:采用独立的快速移动速率来决定每一个轴的位置。

刀具路径不是直线,根据到达的顺序,机器轴依次停止在命令指定的位置。

3。

直线定位刀具路径类似直线切削(G01) 那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置.4. 举例N10 G0 X100 Z65G01直线插补1。

格式G01 X(U)_ Z(W)_ F_ ;直线插补以直线方式和命令给定的移动速率从当前位置移动到命令位置。

X, Z: 要求移动到的位置的绝对坐标值。

U,W:要求移动到的位置的增量坐标值。

2。

举例①绝对坐标程序G01 X50。

Z75。

F0。

2 ;X100.;②增量坐标程序G01 U0。

0 W—75。

F0.2 ;U50.G02/G03圆弧插补(G02, G03)1。

格式G02(G03) X(U)__Z(W)__I__K__F__ ;G02(G03) X(U)__Z(W)__R__F__ ;G02 –顺时钟 (CW)凹圆G03 –逆时钟 (CCW)凸圆X, Z –在坐标系里的终点U, W –起点与终点之间的距离I, K –从起点到中心点的矢量(半径值)R –圆弧范围(最大180 度).2。

举例①绝对坐标系程序G02 X100. Z90。

Fanuc数控车床G代码及M指令

Fanuc数控车床G代码及M指令一、G 代码命令1、代码组及其含义“模态代码” 和“一般” 代码“形式代码” 的功能在它被执行后会继续维持,而“一般代码” 仅仅在收到该命令时起作用。

定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。

反之,像原点返回代码就叫“一般代码”。

每一个代码都归属其各自的代码组。

在“模态代码”里,当前的代码会被加载的同组代码替换。

2、代码解释:G00定位1. 格式G00 X_ Z_这个命令把刀具从当前位置移动到命令指定的位置(在绝对坐标方式下),或者移动到某个距离处(在增量坐标方式下)。

2. 非直线切削形式的定位我们的定义是:采用独立的快速移动速率来决定每一个轴的位置。

刀具路径不是直线,根据到达的顺序,机器轴依次停止在命令指定的位置。

3. 直线定位刀具路径类似直线切削(G01) 那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置。

4. 举例N10 G0 X100 Z65G01直线插补1. 格式G01 X(U)_ Z(W)_ F_ ;直线插补以直线方式和命令给定的移动速率从当前位置移动到命令位置。

X, Z: 要求移动到的位置的绝对坐标值。

U,W: 要求移动到的位置的增量坐标值。

2. 举例①绝对坐标程序G01 X50. Z75. F0.2 ;X100.;②增量坐标程序G01 U0.0 W-75. F0.2 ;U50.G02/G03圆弧插补(G02, G03)1. 格式G02(G03) X(U)__Z(W)__I__K__F__ ;G02(G03) X(U)__Z(W)__R__F__ ;G02 –顺时钟(CW) 凹圆G03 –逆时钟(CCW) 凸圆X, Z –在坐标系里的终点U, W –起点与终点之间的距离I, K –从起点到中心点的矢量(半径值) R –圆弧范围(最大180 度)。

2. 举例①绝对坐标系程序G02 X100. Z90. I50. K0. F0.2或G02 X100. Z90. R50. F02;②增量坐标系程序G02 U20. W-30. I50. K0. F0.2;或G02 U20. W-30. R50. F0.2;G30第二原点返回(G30)坐标系能够用第二原点功能来设置。

G代码的详细解释(主要是车床)

FANUC车床G代码切螺纹(G32)1、格式G32 X(U)_Z(W)_F_;G32 X(U) _Z(W)_E_;F--螺纹导程设置E--螺距(毫米)X(U)__ Z(W)__螺纹切削的终点坐标值在编制切螺纹程序时应当带主轴转速RPM均匀控制的功能(G97),并且要考虑螺距部分的某些特性。

在螺纹切削方式下移动速率控制和主轴速率控制功能将被忽略。

而且在送进保持按钮起作用时,其移动进程在完成一个切削循环后就停止了。

X省略时为圆柱螺纹切削,Z 省略时为端面螺纹切削;X、Z均布省略时为锥螺纹切削;F为导程。

螺纹切削应注意在两端设置足够的升速进刀段和降速退刀段。

2、举例G00 X29.4;(1循环切削)G32 Z-23. F0.2;G00 X32;Z4;X29;(2切削循环)G32 Z-23. F0.2;G00 X32;Z4刀具直径偏置功能(G40/G41/G42)精加工循环(G70)G7l U(△d) R(e);G71 P(ns) Q(nƒ) u(△u) W(△ω) F(ƒ) S(s) T(t);G70 P(ns) Q(nƒ);格式中,△d为切削深度(半径值指定,不带正负符号,且为模态指令);e为退刀量(模态指令);ns为精车程序段的开始段落号;nƒ为精车程序段的结束段落号;△u为x轴方向的精车余量(有正负符号,直径指令);△ω为z轴方向的精车余量(有正负符号);ƒ、s、t为粗加工循环中的进给速度、主轴转速及刀具功能;G70为精车循环,该命令不能单独使用,需在粗车复合循环指令之后。

精加工时,G71等中的F、S、T指令无效,只有在ns~nf中的才有效。

该指令执行如图所示的粗加工和精加工,其中其精加工路径为A→A′→B′→B的轨迹。

1.采用复合固定循环需设置一个循环起点,刀具按照数控系统安排的路径一层一层按照直线插补形式分刀车削成阶梯形状,最后沿着粗车轮廓车削一刀,然后返回到循环起点完成粗车循环。

GcodeG代码详解

GcodeG代码详解G代码是数控程序中的指令。

一般都称为G指令。

代码功能G代码代码名称-功能简述G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G05------通过中间点圆弧插补G06------抛物线插补G07------Z 样条曲线插补G08------进给加速G09------进给减速G10------数据设置G16------极坐标编程G17------加工XY平面G18------加工XZ平面G19------加工YZ平面G20------子程序调用G22------半径尺寸编程方式G220-----系统操作界面上使用G23------直径尺寸编程方式G230-----系统操作界面上使用G24------子程序结束G25------跳转加工G26------循环加工G30------倍率注销G31------倍率定义G32------等螺距螺纹切削,英制G33------等螺距螺纹切削,公制G34------增螺距螺纹切削G35------减螺距螺纹切削G40------刀具补偿/刀具偏置注销G41------刀具补偿——左G42------刀具补偿——右G43------刀具偏置——正G44------刀具偏置——负G45------刀具偏置+/+G46------刀具偏置+/-G47------刀具偏置-/-G48------刀具偏置-/+G49------刀具偏置0/+G50------刀具偏置0/-G51------刀具偏置+/0G52------刀具偏置-/0G53------直线偏移,注销G54------直线偏移xG55------直线偏移yG56------直线偏移zG57------直线偏移xyG58------直线偏移xzG59------直线偏移yzG60------准确路径方式(精)G61------准确路径方式(中)G62------准确路径方式(粗)G63------攻螺纹G68------刀具偏置,内角G69------刀具偏置,外角G70------英制尺寸寸G71------公制尺寸毫米G74------回参考点(机床零点) G75------返回编程坐标零点G76------车螺纹复合循环G80------固定循环注销G81------外圆固定循环G331-----螺纹固定循环G90------绝对尺寸G91------相对尺寸G92------预制坐标G93------时间倒数,进给率G94------进给率,每分钟进给G95------进给率,每转进给G96------恒线速度控制G97------取消恒线速度控制功能详解G00—快速定位格式:G00 X(U)__Z(W)__说明:(1)该指令使刀具按照点位控制方式快速移动到指定位置。

G代码一览表

G代码一览表G 代码是数控编程中用于控制机床运动和功能的指令代码。

在数控机床的加工过程中,正确理解和运用 G 代码至关重要。

下面为您详细列出常见的 G 代码及其功能。

G00:快速定位这个代码用于将刀具快速移动到指定的位置,其移动速度是机床设定的最快速度,通常不进行切削加工。

G01:直线插补它能让刀具沿着直线轨迹进行切削加工,需要指定移动的终点坐标和进给速度。

G02:顺时针圆弧插补用于指定顺时针方向的圆弧加工路径,需要给定圆弧的终点坐标、圆心坐标或者半径,以及切削进给速度。

G03:逆时针圆弧插补与 G02 相反,用于逆时针方向的圆弧加工。

G04:暂停在程序执行过程中,使用 G04 可以让刀具在指定的时间内暂停动作,常用于给加工留出足够的时间,如让切削液充分冷却工件等。

G17、G18、G19:平面选择G17 选择 XY 平面,G18 选择 XZ 平面,G19 选择 YZ 平面。

这决定了后续圆弧插补等指令所参考的平面。

G20、G21:单位设定G20 设定单位为英寸,G21 设定单位为毫米。

G28:返回参考点使刀具自动返回机床设定的参考点。

G30:返回第二、第三和第四参考点除了常见的第一参考点,机床还可以设定多个参考点,通过 G30 指令可以返回指定的参考点。

G40、G41、G42:刀具半径补偿G40 取消刀具半径补偿,G41 为左补偿,G42 为右补偿。

在进行轮廓加工时,根据刀具与工件的相对位置选择合适的补偿方式,以确保加工精度。

G43、G44、G49:刀具长度补偿G43 为正补偿,G44 为负补偿,G49 取消刀具长度补偿。

用于补偿刀具长度的差异,确保加工深度的准确性。

G50:坐标系设定可以设定工件坐标系的坐标原点和坐标轴的最大值、最小值。

G54 G59:工件坐标系选择预先设定多个工件坐标系,通过这些代码可以快速切换使用。

G70:精车循环用于进行精加工。

G71:外圆粗车循环适用于外圆的粗加工。

G72:端面粗车循环针对端面进行粗加工。

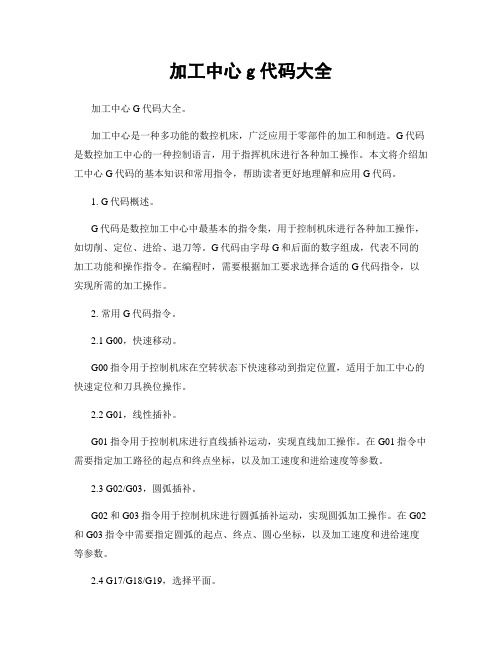

加工中心g代码大全

加工中心g代码大全加工中心G代码大全。

加工中心是一种多功能的数控机床,广泛应用于零部件的加工和制造。

G代码是数控加工中心的一种控制语言,用于指挥机床进行各种加工操作。

本文将介绍加工中心G代码的基本知识和常用指令,帮助读者更好地理解和应用G代码。

1. G代码概述。

G代码是数控加工中心中最基本的指令集,用于控制机床进行各种加工操作,如切削、定位、进给、退刀等。

G代码由字母G和后面的数字组成,代表不同的加工功能和操作指令。

在编程时,需要根据加工要求选择合适的G代码指令,以实现所需的加工操作。

2. 常用G代码指令。

2.1 G00,快速移动。

G00指令用于控制机床在空转状态下快速移动到指定位置,适用于加工中心的快速定位和刀具换位操作。

2.2 G01,线性插补。

G01指令用于控制机床进行直线插补运动,实现直线加工操作。

在G01指令中需要指定加工路径的起点和终点坐标,以及加工速度和进给速度等参数。

2.3 G02/G03,圆弧插补。

G02和G03指令用于控制机床进行圆弧插补运动,实现圆弧加工操作。

在G02和G03指令中需要指定圆弧的起点、终点、圆心坐标,以及加工速度和进给速度等参数。

2.4 G17/G18/G19,选择平面。

G17、G18和G19指令用于选择加工中心的加工平面,分别表示XY平面、XZ平面和YZ平面。

在编程时需要根据实际加工要求选择合适的加工平面。

2.5 G20/G21,英制/公制。

G20和G21指令用于选择加工中心的加工单位,分别表示英制和公制。

在编程时需要根据实际加工要求选择合适的加工单位。

3. G代码编程示例。

下面是一个简单的G代码编程示例,用于控制加工中心进行直线加工操作:N10 G00 X0 Y0 Z0 ; 快速移动到起始位置。

N20 G01 X100 Y100 Z50 F100 ; 在XY平面上进行直线插补加工。

N30 G00 Z100 ; 刀具快速退刀。

N40 M30 ; 程序结束。

G代码大全

同期攻牙模式(逆攻牙)

G64

切削模式

G65

使用者巨集单一呼叫

G66

使用者巨集状态呼叫A

G66.1

使用者巨集状态呼叫B

G67

使用者巨集状态呼叫C

G68

坐标回转有效

Gn G68α__β__ R__

n:平面选择码(17,18,19)

α__β__:回转中心的坐标值

R:回转角度,反时针方向为正

范围-360.000~+360.000

仅在径补正模式中使用

G40

刀径补正取消

G41

刀径补正左

G42

刀径补正右

G40.1

法线制御取消

G40.1 X__ Y__ F__

G41.1

法线制御左有效

G41.1 X__ Y__ F__

G42.1

法线制御右有效

G42.1 X__ Y__ F__

G43

刀具长设定(+)

G43 Z__ H__

…….

G49 Z__

G47

刀具位置设定(二倍)

G47 X__ D__

以补正量记忆区中设定的补正量的2倍,作移动方向的伸长量

G48

刀具位置设定(减半)

G48 X__ D__

以补正量记忆区中设定的补正量的2倍,作移动方向的缩小量

G47.1

2主轴同时制御有效

G50

比例缩放取消

G50

G51

比例缩放有效

G51 X__ Y__ Z__ P__

G10 L11 P__ R__;长补正磨耗补正

G10 L12 P__ R__;径形状补正

G10 L13 P__ R__;径磨耗补正

Fanuc数控车床G代码及M指令

Fanuc数控车床G代码及M指令一、G 代码命令1、代码组及其含义“模态代码” 和“一般” 代码“形式代码” 的功能在它被执行后会继续维持,而“一般代码” 仅仅在收到该命令时起作用。

定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。

反之,像原点返回代码就叫“一般代码”。

每一个代码都归属其各自的代码组。

在“模态代码”里,当前的代码会被加载的同G7000精加工循环G71 内外径粗切循环G72 台阶粗切循环G73 成形重复循环G74 Z 向步进钻削G75 X 向切槽G76 切螺纹循环G9001(内外直径)切削循环G92 切螺纹循环G94 (台阶) 切削循环G9612恒线速度控制G97 恒线速度控制取消G98 10 固定循环返回起始点G00 定位1. 格式G00 X_ Z_这个命令把刀具从当前位置移动到命令指定的位置 (在绝对坐标方式下),或者移动到某个距离处 (在增量坐标方式下)。

2. 非直线切削形式的定位我们的定义是:采用独立的快速移动速率来决定每一个轴的位置。

刀具路径不是直线,根据到达的顺序,机器轴依次停止在命令指定的位置。

3. 直线定位刀具路径类似直线切削(G01) 那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置。

4. 举例N10 G0 X100 Z65G01 直线插补1. 格式G01 X(U)_ Z(W)_ F_ ;直线插补以直线方式和命令给定的移动速率从当前位置移动到命令位置。

X, Z: 要求移动到的位置的绝对坐标值。

U,W: 要求移动到的位置的增量坐标值。

2. 举例①绝对坐标程序G01 X50. Z75. F0.2 ;X100.;②增量坐标程序G01 U0.0 W-75. F0.2 ;U50.G02/G03 圆弧插补 (G02, G03)1. 格式G02(G03) X(U)__Z(W)__I__K__F__ ;G02(G03) X(U)__Z(W)__R__F__ ;G02 –顺时钟 (CW) 凹圆G03 –逆时钟 (CCW) 凸圆X, Z –在坐标系里的终点U, W –起点与终点之间的距离I, K –从起点到中心点的矢量 (半径值)R –圆弧范围 (最大180 度)。

加工中心g代码大全

加工中心g代码大全加工中心G代码大全。

加工中心是一种高效的数控机床,广泛应用于零件的加工和制造。

在加工中心的加工过程中,G代码是非常重要的一部分,它指导了机床的运动和加工操作。

本文将为大家详细介绍加工中心G代码的相关知识,希望能对大家有所帮助。

首先,我们来了解一下G代码的基本概念。

G代码是数控加工中心中的一种控制指令,用于控制机床的各种运动。

它包括了各种运动模式、速度、切削深度、切削速度等参数,能够准确地指导机床进行加工操作。

在加工中心的加工过程中,G代码起着至关重要的作用,它直接影响着加工零件的加工质量和加工效率。

接下来,我们将详细介绍加工中心常用的G代码及其功能。

首先是G00,它代表快速移动。

当加工中心需要在工件之间进行快速移动时,就会使用G00指令。

其次是G01,它代表直线插补。

当加工中心需要进行直线加工时,就会使用G01指令。

再次是G02和G03,它们分别代表圆弧插补。

当加工中心需要进行圆弧加工时,就会使用G02和G03指令。

此外,还有G04代表暂停,G17、G18和G19代表选择平面,G20和G21代表英制和公制,G40代表刀具半径补偿取消,G41和G42代表刀具半径补偿左右移动,G43和G44代表刀具长度补偿加减,G54至G59代表工件坐标系选择,G90和G91代表绝对和增量距离模式。

除了上述常用的G代码外,加工中心还可以根据具体加工需求使用其他G代码。

例如,G50代表刀具长度补偿取消,G61代表精密定位模式,G81至G89代表固定循环,G96和G97代表恒定表进给和恒定切削速度,G98和G99代表返回初始平面和返回R点。

在实际的加工中心操作中,合理使用G代码可以提高加工效率,保证加工质量。

因此,加工中心的操作人员需要熟练掌握各种G代码的功能和使用方法,根据具体的加工需求合理选择和组合G代码,以实现高效、精准的加工操作。

总的来说,G代码是加工中心加工过程中不可或缺的一部分,它直接关系到加工质量和加工效率。

加工中心g代码大全

加工中心g代码大全加工中心G代码大全。

加工中心是一种高效的数控加工设备,广泛应用于机械加工行业。

G代码是数控加工中最常用的程序语言,通过G代码可以控制加工中心进行各种加工操作。

本文将为大家介绍加工中心G代码的相关知识,希望能够对大家有所帮助。

1. G代码概述。

G代码是数控加工中用来控制加工中心运动和功能的一种程序语言。

它由一系列的字母和数字组成,每个代码都代表着一种具体的操作。

在加工中心的加工过程中,通过输入相应的G代码,可以实现加工中心的各种功能,如定位、切削、进给、退刀等。

2. G代码分类。

G代码根据其功能可以分为多种类型,常见的有定位控制代码、进给控制代码、速度控制代码、切削控制代码等。

不同的G代码代表着不同的加工动作,操作人员需要根据具体的加工需求选择相应的G代码进行编程。

3. G代码示例。

以下是一些常见的G代码示例:G00,快速定位移动。

G01,直线插补。

G02,圆弧插补(顺时针)。

G03,圆弧插补(逆时针)。

G04,暂停。

G17,选择XY平面。

G18,选择XZ平面。

G19,选择YZ平面。

G20,英制单位。

G21,公制单位。

G28,返回参考点。

G40,刀具半径补偿取消。

G41,刀具半径补偿左。

G42,刀具半径补偿右。

G43,刀具长度补偿正。

G44,刀具长度补偿负。

G80,取消模态。

4. G代码编程。

在加工中心的数控系统中,操作人员需要进行G代码的编程。

编程的过程中需要考虑加工中心的具体工艺要求,合理选择G代码,确定加工路径和加工参数,最终生成加工程序。

编程人员需要对加工中心的结构和功能有一定的了解,熟练掌握G代码的使用方法,确保编写出高效、准确的加工程序。

5. G代码调试。

编写好加工程序后,需要进行G代码的调试。

通过模拟加工和实际加工的方式,检查程序的正确性和稳定性,确保加工过程中不会出现错误。

在调试过程中,需要及时发现并解决程序中的问题,保证加工中心能够按照预定的路径和参数进行加工,达到预期的加工效果。

数控车床G代码对照表

数控车床G代码对照表数控车床G代码对照表举报不良信息上一篇/ 下一篇/ 日志列表2009-06-20 14:03:58.0SINUMERIK G代码地址含义赋值说明编程D 刀具刀补号0…9整数,不带符号用于某个刀具T…的补偿参数:D0表示补偿值=0一个刀具最多有9个D号D… F 0.001…99 999.999 刀具/工件的进给速度,对应G94或G95,单位分别为毫米/分钟或毫米/转F… F 进给率(与G4 一起可以编程停留时间) 0.001…99 999.999 停留时间,单位秒G4 F… 单独运行G G功能(准备功能字) 已事先规定G功能按G功能组划分,一个程序段中只能有一个G功能组中的一个G功能指令。

G 功能按模态有效(直到被同组中其它功能替代),或者以程序段方式有效。

G功能组:G… G0 快速移动1:运动指令G0 X…Z… G1 直线插补(插补方式) 模态有效G1 X…Z…F… G2 顺时针圆弧插补G2 X…Z…I…K…… ;圆心和终点G2 X…CR=…F… ;半径和终点G2 AR=…I…F… ;张角和圆心G2 AR=…X…F… ;张角和终点G3 逆时针园弧插补G3….; 其它同G2 CIP 中间点圆弧插补CIPX…Z…I1=…K1=…F… G33 恒螺距的螺纹切削S… M… ;主轴转速,方向G33Z…K… 在Z轴方向上带补偿夹具攻丝. G331 不带补偿夹具切削内螺纹N10 SPOS= 主轴处于位置调节状态N20 G331 Z…K… S… ;在Z轴方向不带补偿夹具攻丝;右旋螺纹或左旋螺纹通过螺距的符号(比如K+) 确定: +: 同M3 -: 同M4 G332 不带补偿夹具切削内螺纹. 退刀G332 Z… K… ;不带补偿夹具切削螺纹. Z退刀;螺距符号同G331 CT 带切线的过渡圆弧插补N10… N20 CT Z… X…F. 圆弧以前一段切线为过渡. G4 快速移动2: 特殊运行,程序段方式有效G4 F…或G4 S….;自身程序段G63 快速移动G63 Z…F…S…M… G74 回参考点G74X…Z… ;自身程序段G75 回固定点G75X…Z… ;自身程序段TRANS 可编程的偏置3: 写存储器,程序段方式有效TRANSX…Z…自身程序段ROT 可编程的旋转ROT RPL=… ;在当前平面中旋转G17到G19 SCALE 可编程比例系数SCALEX…Z…在所给定轴方向比例系数,自身程序段MIRROR 可编程镜像功能MIRROR X0 改变方向的坐标轴,自身程序段ATRANS 附加可编程的偏置ATRANSX…Z…自身程序段AROT 附加可编程的旋转AROT RPL=… ;在当前平面中旋转G17到G19 ASCALE 附加可编程比例系数ASCALEX…Z…在所给定轴方向比例系数,自身程序段AMIRROR 附加可编程镜像功能AMIRROR X0 改变方向的坐标轴,自身程序段G25 主轴转速下限G25S… ;自身程序段G25 X…Z…;自身程序段G26 主轴转速上限G26S… ;自身程序段G26 X…Z…;自身程序段G17 (在加工中心孔时要求) 6: 平面选择G17…所在平面的垂直轴为刀具长度补偿轴G18* Z/X平面模态有效G40 刀尖半径补偿方式的取消7: 刀尖半径补偿模态有效G41 调用刀尖半径补偿, 刀具在轮廓左侧移动G42 调用刀尖半径补偿, 刀具在轮廓右侧移动G500 取消可设定零点偏置8: 可设定零点偏置模态有效G54 第一可设定零点偏置G55 第二可设定零点偏置G56 第三可设定零点偏置G57 第四可设定零点偏置G58 第五可设定零点偏置G59 第六可设定零点偏置G53 按程序段方式取消可设定零点偏置9: 取消可设定零点偏置段方式有效G153 按程序段方式取消可设定零点偏置,包括框架G60* 准确定位10:定位性能模态有效G64 连续路径方式G9 准确定位,单程序段有效11:程序段方式准停段方式有效G601 在G60,G9方式下准确定位,精12:准停窗口模态有效G602 在G60,G9方式下准确定位,粗G70 英制尺寸13:英制/公制尺寸模态有效G71* 公制尺寸G700 英制尺寸,也用于进给率F G710 公制尺寸,也用于进给率F G90* 绝对尺寸14:绝对尺寸/增量尺寸模态有效G91 增量尺寸G94* 进给率F,单位毫米/分15:进给/主轴模态有效G95 主轴进给率F,单位毫米/转CFC 圆弧加工时打开进给率修调16:进给率修调偿模态有效CFTCP 关闭进给率修调G901 在圆弧段进给补偿“开” G900 进给补偿“关” G450 圆弧过渡18:刀尖半径补偿时拐角特性模态有效G451 等距线的交点BRISK 轨迹跳跃加速21:加速度特性模态有效SOFT* 轨迹平滑加速FFOWF 预控关闭预控模态有效FFOWN* 预控打开WALIMON* 工作区域限制生效工作区域限制模态有效适用于所有轴,通过设定数据激活;值通过G25,G26设置WALIMOF 工作区域限制取消G920* 西门子方式其它NC语言G921 其它方式模态有效带* 的功能在程序启动时生效(如果没有编程新的内容,指用于“铣削” 时的系统变量). H H0= T0 H9999 H功能±0.000001…9999.9 999(8个十进制数据位)或使用指数形式用于传送到PLC的数值,其定义由机床制造厂家确定。

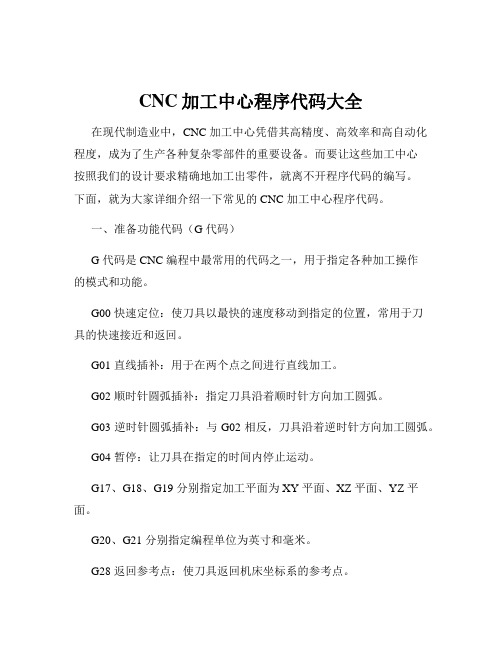

CNC加工中心程序代码大全

CNC加工中心程序代码大全在现代制造业中,CNC 加工中心凭借其高精度、高效率和高自动化程度,成为了生产各种复杂零部件的重要设备。

而要让这些加工中心按照我们的设计要求精确地加工出零件,就离不开程序代码的编写。

下面,就为大家详细介绍一下常见的 CNC 加工中心程序代码。

一、准备功能代码(G 代码)G 代码是 CNC 编程中最常用的代码之一,用于指定各种加工操作的模式和功能。

G00 快速定位:使刀具以最快的速度移动到指定的位置,常用于刀具的快速接近和返回。

G01 直线插补:用于在两个点之间进行直线加工。

G02 顺时针圆弧插补:指定刀具沿着顺时针方向加工圆弧。

G03 逆时针圆弧插补:与 G02 相反,刀具沿着逆时针方向加工圆弧。

G04 暂停:让刀具在指定的时间内停止运动。

G17、G18、G19 分别指定加工平面为 XY 平面、XZ 平面、YZ 平面。

G20、G21 分别指定编程单位为英寸和毫米。

G28 返回参考点:使刀具返回机床坐标系的参考点。

G40 刀具半径补偿取消:取消之前设置的刀具半径补偿。

G41 刀具半径左补偿:在刀具移动方向的左侧进行半径补偿。

G42 刀具半径右补偿:在刀具移动方向的右侧进行半径补偿。

G43 刀具长度正补偿:增加刀具的长度补偿值。

G49 刀具长度补偿取消:取消刀具长度补偿。

G54 G59 工件坐标系选择:可以预先设置多个工件坐标系,通过这些代码进行选择。

二、辅助功能代码(M 代码)M 代码主要用于控制机床的各种辅助动作。

M00 程序暂停:当程序执行到 M00 时,机床停止运动,按下启动按钮后继续执行。

M02 程序结束:表示整个程序的结束,机床停止所有动作。

M03 主轴正转:使主轴顺时针旋转。

M04 主轴反转:使主轴逆时针旋转。

M05 主轴停止:停止主轴的转动。

M06 换刀:执行换刀操作。

M08 冷却液开:打开冷却液。

M09 冷却液关:关闭冷却液。

M30 程序结束并返回:程序结束后,机床返回程序开头。

Fanuc数控车床G代码及M指令

Fanuc数控车床G代码及M指令之迟辟智美创作一、G 代码命令1、代码组及其含义“模态代码” 和“一般” 代码“形式代码” 的功能在它被执行后会继续维持,而“一般代码” 仅仅在收到该命令时起作用.界说移动的代码通常是“模态代码”,像直线、圆弧和循环代码.反之,像原点返回代码就叫“一般代码”.每一个代码都归属其各自的代码组.在“模态代码”里,以后的代码会被加载的同组代码替换.G97 恒线速度控制取消G98 10 固定循环返回起始点2、代码解释:G00 定位1. 格式G00 X_ Z_这个命令把刀具从以后位置移动到命令指定的位置 (在绝对坐标方式下),或者移动到某个距离处 (在增量坐标方式下). 2. 非直线切削形式的定位我们的界说是:采纳自力的快速移动速率来决定每一个轴的位置.刀具路径不是直线,根据达到的顺序,机器轴依次停止在命令指定的位置.3. 直线定位刀具路径类似直线切削(G01) 那样,以最短的时间(不超越每一个轴快速移动速率)定位于要求的位置.4. 举例N10 G0 X100 Z65G01 直线插补1. 格式G01 X(U)_ Z(W)_ F_ ;直线插补以直线方式和命令给定的移动速率从以后位置移动到命令位置.X, Z: 要求移动到的位置的绝对坐标值.U,W: 要求移动到的位置的增量坐标值. 2. 举例①绝对坐标法式 G01X50. Z75. F0.2 ;X100.; ②增量坐标法式G01 U0.0 W-75. F0.2 ;U50.G02/G03 圆弧插补 (G02, G03)1. 格式G02(G03) X(U)__Z(W)__I__K__F__ ;G02(G03)X(U)__Z(W)__R__F__ ;G02 –顺时钟 (CW) 凹圆G03 –逆时钟 (CCW) 凸圆X, Z –在坐标系里的终点U, W –起点与终点之间的距离I, K –从起点到中心点的矢量 (半径值)R –圆弧范围 (最年夜180度). 2. 举例①绝对坐标系法式G02 X100.Z90. I50. K0. F0.2或G02 X100. Z90. R50. F02;②增量坐标系法式G02 U20.W-30. I50. K0. F0.2;或G02 U20. W-30. R50. F0.2;G30 第二原点返回(G30)坐标系能够用第二原点功能来设置.1. 用参数 (a, b) 设置刀具起点的坐标值.点“a” 和“b” 是机床原点与起刀点之间的距离.2. 在编程时用 G30 命令取代G50 设置坐标系.3. 在执行了第一原点返回之后,不论刀具实际位置在那里,碰到这个命令时刀具便移到第二原点.4. 更换刀具也是在第二原点进行的.G32 切螺纹 (G32) 1. 格式G32 X(U)__Z(W)__F__ ;G32 X(U)__Z(W)__E__ ;F –螺纹导程设置E –螺距 (毫米)在编制切螺纹法式时应当带主轴转速RPM 均匀控制的功能 (G97),而且要考虑螺纹部份的某些特性.在螺纹切削方式下移动速率控制和主轴速率控制功能将被忽略.而且在送进坚持按钮起作用时,其移动进程在完成一个切削循环后就停止了.2. 举例G00X29.4; (1循环切削)G32 Z-23. F0.2;G00X32; Z4.; X29.;(2循环切削)G32 Z-23. F0.2;G00X32.; Z4.G40/G41/G42刀具直径偏置功能(G40/G41/G42)1. 格式G41 X_ Z_;G42 X_ Z_;在刀具刃是尖利时,切削进程依照法式指定的形状执行不会发生问题.不外,真实的刀具刃是由圆弧构成的 (刀尖半径) 就像上图所示,在圆弧插补和攻螺纹的情况下刀尖半径会带来误差.2. 偏置功能命令切削位置刀具路径G40取消刀具按法式路径的移动G41右侧刀具从法式路径左侧移动G42左侧刀具从法式路径右侧移动赔偿的原则取决于刀尖圆弧中心的意向,它总是与切削概况法向里的半径矢量不重合.因此,赔偿的基准点是刀尖中心.通常,刀具长度和刀尖半径的赔偿是按一个假想的刀刃为基准,因此为丈量带来一些困难.把这个原则用于刀具赔偿,应当分别以 X 和 Z 的基准点来丈量刀具长度刀尖半径 R,以及用于假想刀尖半径赔偿所需的刀尖形式数 (0-9).这些内容应当事前输入刀具偏置文件.“刀尖半径偏置” 应当用 G00 或者 G01功能来下达命令或取消.不论这个命令是不是带圆弧插补,刀不会正确移动,招致它逐渐偏离所执行的路径.因此,刀尖半径偏置的命令应当在切削进程启动之前完成;而且能够防止从工件外部起刀带来的过切现象.反之,要在切削进程之后用移动命令来执行偏置的取消过G54-G59 工件坐标系选择(G54-G59) 1. 格式G54 X_ Z_;2. 功能通过使用 G54 – G59 命令,来将机床坐标系的一个任意点 (工件原点偏移值) 赋予 1221 – 1226 的参数,并设置工件坐标系(1-6).该参数与 G 代码要相对应如下:工件坐标系 1(G54) ---工件原点返回偏移值---参数 1221工件坐标系 2 (G55) ---工件原点返回偏移值---参数 1222工件坐标系 3 (G56) ---工件原点返回偏移值---参数1223工件坐标系 4 (G57) ---工件原点返回偏移值---参数 1224工件坐标系 5(G58) ---工件原点返回偏移值---参数 1225工件坐标系 6 (G59) ---工件原点返回偏移值---参数 1226在接通电源和完成了原点返回后,系统自动选择工件坐标系 1 (G54) .在有“模态”命令对这些坐标做出改变之前,它们将坚持其有效性.除这些设置步伐外,系统中还有一参数可立刻变更G54~G59 的参数.工件外部的原点偏置值能够用 1220 号参数来传递.G70 精加工循环(G70)1. 格式G70 P(ns) Q(nf)ns:精加工形状法式的第一个段号.nf:精加工形状法式的最后一个段号2. 功能用G71、G72或G73粗车削后,G70精车削.G71 外园粗车固定循环(G71)1. 格式G71U(△d)R(e)G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)N(ns)…………….F__从序号ns至nf的法式段,指定A及B间的移动指令..S__.T__N(nf)……△d:切削深度(半径指定)不指定正负符号.切削方向依照AA’的方向决定,在另一个值指定前不会改变.FANUC系统参数(NO.0717)指定.e:退刀行程本指定是状态指定,在另一个值指定前不会改变.FANUC系统参数(NO.0718)指定.ns:精加工形状法式的第一个段号.nf:精加工形状法式的最后一个段号.△u:X方向精加工预留量的距离及方向.(直径/半径)△w: Z方向精加工预留量的距离及方向.2. 功能如果在下图用法式决定A至A’至B的精加工形状,用△d(切削深度)车失落指定的区域,留精加工预留量△u/2及△w.G72 端面车削固定循环(G72)1. 格式G72W(△d)R(e)G72P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)△t,e,ns,nf, △u, △w,f,s及t的含义与G71相同.2. 功能如下图所示,除是平行于X轴外,本循环与G71相同.G73 成型加工复式循环(G73)1. 格式G73U(△i)W(△k)R(d)G73P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)N(ns)…………………沿A A’ B的法式段号N(nf)………△i:X轴方向退刀距离(半径指定), FANUC系统参数(NO.0719)指定.△k: Z轴方向退刀距离(半径指定), FANUC系统参数(NO.0720)指定.d:分割次数这个值与粗加工重复次数相同,FANUC系统参数(NO.0719)指定.ns: 精加工形状法式的第一个段号.nf:精加工形状法式的最后一个段号.△u:X方向精加工预留量的距离及方向.(直径/半径)△w: Z方向精加工预留量的距离及方向.2. 功能本功能用于重复切削一个逐渐变换的固定形式,用本循环,可有效的切削一个用粗加工段造或铸造等方式已经加工成型的工件.G74 端面啄式钻孔循环(G74)1. 格式G74 R(e);G74 X(u) Z(w) P(△i) Q(△k) R(△d) F(f)e:后退量本指定是状态指定,在另一个值指定前不会改变.FANUC系统参数(NO.0722)指定.x:B点的X坐标u:从a至b增量z:c点的Z坐标w:从A至C增量△i:X方向的移动量△k:Z方向的移动量△d:在切削底部的刀具退刀量.△d的符号一定是(+).可是,如果X(U)及△I省略,可用所要的正负符号指定刀具退刀量. f:进给率:2. 功能如下图所示在本循环可处置断削,如果省略X(U)及P,结果只在Z轴把持,用于钻孔.。

g代码编程 3d打印 实例及解释

g代码编程 3d打印实例及解释一、G代码编程G代码编程是一种指示机床工作的编程语言,常用于数控加工中。

它是一种非常重要的编程方式,可以通过编写G代码程序来控制机床进行自动加工,实现复杂的工件加工。

在3D打印领域中,G代码也扮演着重要的角色,因为它可以指导3D打印机进行打印操作。

1. G代码的基本介绍G代码是一种数控加工中常用的一种指令语言,它用来描述机床运动轨迹和加工工艺参数。

G代码是数控加工的基础,它能够帮助机床完成各种复杂的工件加工操作。

在3D打印中,G代码同样也承担着描述打印路径、速度、温度等参数的任务,是3D打印过程中必不可少的一部分。

2. G代码的应用举例以3D打印中G代码的应用为例,当我们设计好一个3D模型并准备好进行打印时,首先需要将模型转换成STL文件格式,接着使用切片软件将STL文件切割成为多层的2D图像,然后通过切片软件生成对应的G代码。

G代码里包含了打印头的运动路径、温度调节、速度控制等指令,它决定着3D打印机的行为。

3. G代码的深度解析G代码中的每一条指令都会影响到最终打印效果,例如速度快慢、温度高低、打印路径等,都是通过G代码来控制的。

这就要求我们对G 代码有着深入的理解和熟练的掌握,只有这样才能更好地调节打印参数,获得高质量的打印效果。

二、3D打印的实例及解释1. 3D打印的应用实例随着3D打印技术的不断发展,它的应用领域也越来越广泛。

在医疗领域,3D打印可以制造人体器官模型,辅助医生进行手术演练;在航空航天领域,3D打印技术可以制造轻质、高强度的航空零部件;在工业制造领域,3D打印可以快速制造出各种复杂结构的零件。

2. 3D打印技术的原理解释3D打印技术是一种以增层制造为基础的制造技术。

通过将材料从底部开始逐层堆叠,逐渐堆叠形成预先设计好的模型。

而在这个过程中,G 代码则承担着控制打印机进行打印的工作,包括打印路径、速度、温度等参数的指定。

3. 3D打印技术的未来展望未来,随着材料、工艺的不断改进以及相关技术的不断拓展,3D打印技术将在更多的领域得到应用。

g代码详解以及实例资料

g代码详解以及实例资料G代码是数控机床上常用的指令集,它用于控制机床运动轨迹、速度、进给等参数,以使加工零件满足特定要求。

在本文中,我们将详细介绍G代码的语法、功能和实例资料,帮助读者更好地理解和应用G代码。

一、G代码的语法G代码由字母和数字组成,每个代码都有特定的含义。

下面是几个常见的G代码:1. G00:快速定位指令,使工件快速移动到目标位置。

4. G04:延迟指令,使加工过程延迟一段时间后再执行后面的指令。

5. G20/G21:英制/公制指令,设置机床的计量单位。

除了以上几个示例,还有很多其他的G代码,每个代码都有其独特的功能。

通常,G代码还会与其他代码一起使用,例如M代码和T代码等。

1. 控制机床的运动轨迹和速度:G代码可以控制机床在三个坐标轴上的运动,确保工件按照预定路径、速度和加工精度进行加工。

2. 实现各种加工操作:G代码可以控制机床的工作状态,如切换工具、冷却液的打开和关闭、主轴速度的控制等,从而实现各种不同类型的加工操作。

3. 提高加工效率:G代码可以自动完成一系列加工过程,大大提高了生产效率,同时也降低了操作员的劳动强度和机床的故障率。

4. 保证加工精度:G代码支持任意精度的加工操作,可以随时进行精度修正,确保加工出来的零件符合设计要求。

三、G代码实例资料下面是一个G代码实例,它实现了一个简单的加工程序,包含了以下几个步骤:2. 切换工具:执行T0101指令,将主轴上的刀具切换为钻头。

3. 开启冷却液:执行M08指令,打开冷却水泵,为钻孔过程降温。

4. 钻孔:执行G01指令,按直线路径向工件孔位移动。

5. 关闭冷却液:执行M09指令,关闭冷却水泵,避免工件表面出现水印。

7. 铣削:执行G02指令,按圆形路径进行铣削操作。

代码如下:G00 X10.0 Y5.0 ; 移动至目标位置T0101 ; 切换为钻头M08 ; 打开冷却水泵G01 Z-10.0 F200 ; 按直线路径钻孔M09 ; 关闭冷却水泵T0202 ; 切换为铣刀G02 X20.0 Y10.0 I10.0 J0 ; 按圆形路径铣削总结:本文详细介绍了G代码的语法、功能和实例资料。

g代码反读名词解释

G代码反读名词解释

一、G代码语法分析

G代码,也称为G-code,是数控编程中常用的一种语言。

在CNC 加工中,G代码用于描述工件制造的详细过程。

通过G代码反读,可以解析出原始的编程意图和工艺参数,为后续的加工操作提供重要依据。

二、运动轨迹还原

运动轨迹还原是指根据G代码中的指令,还原出刀具在加工过程中的实际运动轨迹。

这一过程需要精确解析G代码中的坐标值、速度值和加速度值,确保还原出的轨迹与原始编程意图一致。

三、切削参数还原

切削参数是决定加工效率和加工质量的重要因素。

通过G代码反读,可以还原出切削过程中的切削深度、进给速度、切削宽度等参数,为后续的加工操作提供参考。

四、刀具路径优化

刀具路径优化是指在保证加工质量和效率的前提下,对刀具的运动轨迹进行优化。

通过G代码反读,可以深入理解原始编程的刀具路径,并根据实际情况进行优化,提高加工效率、减少刀具磨损和加工成本。

五、故障诊断和排查

在CNC加工过程中,如果出现故障或异常情况,通过G代码反读可以快速定位问题所在。

通过对G代码的深入分析,可以发现可能的编程错误、刀具路径问题或设备故障,为故障诊断和排查提供有力支持。

以上仅为大纲和部分内容的详细描述,如需扩展完整文档,请继续输入更多内容。

G代码解释

G代码解释G00 定位1. 格式G00 X_ Y_ Z_这个命令把刀具从当前位置移动到命令指定的位置(在绝对坐标方式下),或者移动到某个距离处(在增量坐标方式下2. 非直线切削形式的定位我们的定义是:采用独立的快速移动速率来决定每一个轴的位置。

刀具路径不是直线,根据到达的顺序,机器轴依次停命令指定的位置。

3. 直线定位刀具路径类似直线切削(G01) 那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置。

4. 举例G0 X100 Y100 Z65G01 直线切削进程1. 格式G01 X_ Y_ Z_F_这个命令将刀具以直线形式按F代码指定的速率从它的当前位置移动到命令要求的位置。

对于省略的坐标轴,不执行移作;而只有指定轴执行直线移动。

位移速率是由命令中指定的轴的速率的复合速率。

2. 举例G01 G90 X50. F100;或G01 G91 X30. F100;G01 G90 X50. Y30. F100;或G01 G91 X30. Y15. Z0 F100;G01 G90 X50. Y30. Z15. F100;G02/G03G17/G18/G19 圆弧切削(G02/G03, G17/G18/G19)1. 格式圆弧在XY 面上G17 G02 ( G03 ) G90 ( G91 ) X_ Y_ F_;或G17 G02 ( G03 ) G90 ( G91 ) I_ J_ F_;或G17 G02 ( G03 ) G90 ( G91 ) R_ F_;圆弧在XZ 面上G18 G02 ( G03 ) G90 ( G91 ) X_ Z_ F_;或G18 G02 ( G03 ) G90 ( G91 ) I_ K_ F_;或G18 G02 ( G03 ) G90 ( G91 ) R_ F_;圆弧在YZ 面上G19 G02 ( G03 ) G90 ( G91 ) Y_ Z_ F_;或G19 G02 ( G03 ) G90 ( G91 ) J_ K_ F_;或G19 G02 ( G03 ) G90 ( G91 ) R_ F_;圆弧所在的平面用G17, G18 和G19命令来指定。

3d打印g代码解释

3d打印g代码解释

3D打印G代码是一种用于控制3D打印机运动和操作的指令集。

G代码是一种通用的数控编程语言,被广泛应用于各种数控机床和

3D打印机中。

G代码由一系列以字母G开头的指令组成,每个指令都有特定

的功能。

以下是一些常见的G代码指令及其解释:

1. G0/G1,直线插补指令,用于控制打印头或平台的直线运动。

G0表示快速定位,G1表示线性插补。

2. G28,回原点指令,用于将打印头或平台移动到机器的原点

位置。

3. G92,坐标系原点指令,用于重新定义坐标系的原点位置。

4. G20/G21,单位选择指令,G20表示以英寸为单位,G21表示

以毫米为单位。

5. G90/G91,坐标系选择指令,G90表示绝对坐标系,G91表示

相对坐标系。

6. G92.1/G92.2/G92.3,坐标系偏移指令,用于在当前位置上添加或减去偏移值。

7. M104,设置挤出头温度的指令。

8. M106/M107,控制风扇开关的指令,M106用于打开风扇,

M107用于关闭风扇。

9. M140,设置加热床温度的指令。

10. M190,等待加热床达到设定温度的指令。

这只是一小部分常用的G代码指令,不同的3D打印机和软件可能会有不同的指令集和扩展功能。

使用G代码可以精确控制3D打印机的运动和操作,从而实现复杂的打印任务。

G代码及解释

常用G代码G代码命令代码组及其含义“模态代码”和“一般”代码“形式代码”的功能在它被执行后会继续维持,而“一般代码”仅仅在收到该命令时起作用。

定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。

反之,像原点返回代码就叫“一般代码”。

每一个代码都归属其各自的代码组。

在“模态代码”里,当前的代码会被加载的同组代码替换。

G代码组别解释G00 快速定位(快速移动)G01 直线切削G02 顺时针切圆弧G03 逆时针切圆弧G04 暂停G17 XY 面赋值G18 XZ 面赋值G19 YZ 面赋值G28 机床返回原点G30 机床返回第2和第3原点*G40 取消刀具直径偏移G41 刀具直径左偏移G42 刀具直径右偏移*G43 刀具长度+ 方向偏移*G44 刀具长度- 方向偏移G49 取消刀具长度偏移*G53 机床坐标系选择G54 工件坐标系1选择G55 工件坐标系2选择G56 工件坐标系3选择G57 工件坐标系4选择G58 工件坐标系5选择G59 工件坐标系6选择G73 高速深孔钻削循环G74 左螺旋切削循环G76 精镗孔循环*G80 取消固定循环G81 中心钻循环G82 反镗孔循环G83 深孔钻削循环G84 右螺旋切削循环G85 镗孔循环G86 镗孔循环G87 反向镗孔循环G88 镗孔循环G89 镗孔循环*G90 使用绝对值命令G91 使用增量值命令G92 设置工件坐标系*G98 固定循环返回起始点*G99 返回固定循环R点代码解释G00 定位1. 格式G00 X_ Y_ Z_这个命令把刀具从当前位置移动到命令指定的位置(在绝对坐标方式下),或者移动到某个距离处(在增量坐标方式下)。

2. 非直线切削形式的定位我们的定义是:采用独立的快速移动速率来决定每一个轴的位置。

刀具路径不是直线,根据到达的顺序,机器轴依次停止在命令指定的位置。

3. 直线定位刀具路径类似直线切削(G01) 那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常用G代码G代码命令代码组及其含义“模态代码”和“一般”代码“形式代码”的功能在它被执行后会继续维持,而“一般代码”仅仅在收到该命令时起作用。

定义移动的代码通常是“模态代码”,像直线、圆弧和循环代码。

反之,像原点返回代码就叫“一般代码”。

每一个代码都归属其各自的代码组。

在“模态代码”里,当前的代码会被加载的同组代码替换。

G代码组别解释G00 快速定位(快速移动)G01 直线切削G02 顺时针切圆弧G03 逆时针切圆弧G04 暂停G17 XY 面赋值G18 XZ 面赋值G19 YZ 面赋值G28 机床返回原点G30 机床返回第2和第3原点*G40 取消刀具直径偏移G41 刀具直径左偏移G42 刀具直径右偏移*G43 刀具长度+ 方向偏移*G44 刀具长度- 方向偏移G49 取消刀具长度偏移*G53 机床坐标系选择G54 工件坐标系1选择G55 工件坐标系2选择G56 工件坐标系3选择G57 工件坐标系4选择G58 工件坐标系5选择G59 工件坐标系6选择G73 高速深孔钻削循环G74 左螺旋切削循环G76 精镗孔循环*G80 取消固定循环G81 中心钻循环G82 反镗孔循环G83 深孔钻削循环G84 右螺旋切削循环G85 镗孔循环G86 镗孔循环G87 反向镗孔循环G88 镗孔循环G89 镗孔循环*G90 使用绝对值命令G91 使用增量值命令G92 设置工件坐标系*G98 固定循环返回起始点*G99 返回固定循环R点代码解释G00 定位1. 格式G00 X_ Y_ Z_这个命令把刀具从当前位置移动到命令指定的位置(在绝对坐标方式下),或者移动到某个距离处(在增量坐标方式下)。

2. 非直线切削形式的定位我们的定义是:采用独立的快速移动速率来决定每一个轴的位置。

刀具路径不是直线,根据到达的顺序,机器轴依次停止在命令指定的位置。

3. 直线定位刀具路径类似直线切削(G01) 那样,以最短的时间(不超过每一个轴快速移动速率)定位于要求的位置。

4. 举例N10 G0 X100 Y100 Z65G01 直线切削进程1. 格式G01 X_ Y_ Z_F_这个命令将刀具以直线形式按F代码指定的速率从它的当前位置移动到命令要求的位置。

对于省略的坐标轴,不执行移动操作;而只有指定轴执行直线移动。

位移速率是由命令中指定的轴的速率的复合速率。

2. 举例G01 G90 X50. F100;或G01 G91 X30. F100;G01 G90 X50. Y30. F100;或G01 G91 X30. Y15. Z0 F100;G01 G90 X50. Y30. Z15. F100;G02/G03G17/G18/G19 圆弧切削(G02/G03, G17/G18/G19)1. 格式圆弧在XY 面上G17 G02 ( G03 ) G90 ( G91 ) X_ Y_ F_;或G17 G02 ( G03 ) G90 ( G91 ) I_ J_ F_;或G17 G02 ( G03 ) G90 ( G91 ) R_ F_;圆弧在XZ 面上G18 G02 ( G03 ) G90 ( G91 ) X_ Z_ F_;或G18 G02 ( G03 ) G90 ( G91 ) I_ K_ F_;或G18 G02 ( G03 ) G90 ( G91 ) R_ F_;圆弧在YZ 面上G19 G02 ( G03 ) G90 ( G91 ) Y_ Z_ F_;或G19 G02 ( G03 ) G90 ( G91 ) J_ K_ F_;或G19 G02 ( G03 ) G90 ( G91 ) R_ F_;圆弧所在的平面用G17, G18 和G19命令来指定。

但是,只要已经在先前的程序块里定义了这些命令,也能够省略。

圆弧的回转方向像下图表示那样,由G02/G03来指定。

在圆弧回转方向指定后,指派切削终点坐标。

G90 是指定在绝对坐标方式下使用此命令;而G91 是在指定在增量坐标方式下使用此命令。

另外,如果G90/G91已经在先前程序块里给出过,可以省略。

圆弧的终点用包含在命令施加的平面里的两个轴的坐标值指定( 例如,在XY平面里,G17用X, Y 坐标值) 。

终点坐标能够像G00 和G01 命令一样地设置。

圆弧中心的位置或者其半径应当在设定圆弧终点之后设置。

圆弧中心设置为从圆弧起点的相对距离,并且对应于X,Y 和Z 轴表示为I, J 和K。

圆弧起点坐标值减去圆弧中心对应的坐标值得到的结果对应分配给I、J、K。

2. 举例圆弧起点的X 坐标值------------ 30.圆弧中心的X 坐标值------------ 10.因此,“I”就是20. (10 - 30 = 20)圆弧起点的Y 坐标值------------ 10.圆弧中心的Y 坐标值------------ 5.因此,“J”就是 5. (10 – 5 = 5)结果,这个情况下圆弧命令如下所列:G17 G03 G90 X5. Y25. I-20. J-5.;或者,G17 G03 G91 X-25. Y15. I-20. J-5.;因为圆弧半径通常是已给了的,也能够用圆弧半径给命令赋值。

在已给的例子里,圆弧半径是20.616。

因此,该命令能够如下表示:G17 G03 G90 X5. Y25. R20.616.;或者,G17 G03 G91 X-25. Y15. R20.616;注意1) 把圆弧中心设置为“I”, “J”和“K”时,必须设置为圆弧起点到圆弧中心的增量值(增量命令).注意2) 命令里的“I0”, “J0”和“K0”可以省略。

偏移值指定要求。

G28/G30 自动原点返回(G28, G30)1. 格式第一原点返回:G28 G90 ( G91 ) X_Y_Z_;第二、三和四原点返回:G30 G90 ( G91 ) P2 ( P3, P4 ) X_Y_Z_; #P2, P3, P4: 选择第二、第三和第四原点返回( 如果被省略,系统自动选择第二原点返回)由X, Y 和Z 设定的位置叫做中间点。

机床先移动到这个点,而后回归原点。

省略了中间点的轴不移动;只有在命令里指派了中间点的轴执行其原点返回命令。

在执行原点返回命令时,每一个轴是独立执行的,这就像快速移动命令(G00)一样;通常刀具路径不是直线。

因此,要求对每一个轴设置中间点,以免机床在原点返回时与工件碰撞等意外发生。

2. 举例G28 (G30) G90 X150. Y200.;或者,G28 (G30) G91 X100. Y150.;注意:在所给例子里,去中间点的移动就像下面的快速移动命令一样。

G00 G90 X150. Y200.;或者G00 G91 X100. Y150.;如果中介点与当前的刀具位置一致(例如,发出的命令是- G28 G91 X0 Y0 Z0;),机床就从其当前位置返回原点。

如果是在单程序块方式下运行,机床就会停在中间点;当中间点与当前位置一致,它也会暂时停在中间点(即,当前位置)。

G40/G41/G42 刀具直径偏置功能(G40/G41/G42)1. 格式G41 X_ Y_;G42 X_ Y_;当处理工件(“A”) 时,就像下图所示,刀具路径(“B”) 是基本路径,与工件(“A”)的距离至少为该刀具直径的一半。

此处,路径“B”叫做由 A 经R 补偿的路径。

因此,刀具直径偏置功能自动地由编程给出的路径A以及由分开设置的刀具偏置值,计算出补偿了的路径B。

就是说,用户能够根据工件形状编制加工程序,同时不必考虑刀具直径。

因此,在真正切削之前把刀具直径指派为刀具偏置值;用户能够获得精确的切削结果,就是因为系统本身计算了精确的补偿了的路径。

在编程时用户只要插入偏置向量的方向(举例说,G41:左侧,G42:右侧)和偏置内存地址(例如,D2:在“D”后面是从01 到32的两位数字)。

所以用户只要输入偏移内存号码 D (根据MDI),只不过是由精确计算刀具直径得出的半径。

2. 偏置功能G40: 取消刀具直径偏置G41: 偏置在刀具行进方向的左侧G42: 偏置在刀具行进方向的右侧G43/G44/G49 刀具长度偏置(G43/G44/G49)1. 格式G43 Z_ H_;G44 Z_ H_;G49 Z_;2. 偏置功能首先用一把铣刀作为基准刀,并且利用工件坐标系的Z 轴,把它定位在工件表面上,其位置设置为Z0。

(? 见G92:坐标系设置)请记住,如果程序所用的刀具较短,那么在加工时刀具不可能接触到工件,即便机床移动到位置Z0。

反之,如果刀具比基准刀具长,有可能引起与工件碰撞损坏机床。

为了防止出现这种情况,把每一把刀具与基准刀具的相对长度差输入到刀具偏置内存,并且在程序里让NC 机床执行刀具长度偏置功能。

G43: 把指定的刀具偏置值加到命令的Z 坐标值上。

G44: 把指定的刀具偏置值从命令的Z 坐标值上减去。

G49: 取消刀具偏置值。

在设置偏置的长度时,使用正/负号。

如果改变了(+/-) 符号,G43 和G44 在执行时会反向操作。

因此,该命令有各种不同的表达方式。

举例说:首先,遵循下列步骤度量刀具长度。

1.把工件放在工作台面上。

2.调整基准刀具轴线,使它接近工件表面上。

3.更换上要度量的刀具;把该刀具的前端调整到工件表面上。

4.此时Z 轴的相对坐标系的坐标作为刀具偏置值输入内存。

通过这么操作,如果刀具短于基准刀具时偏置值被设置为负值;如果长于基准刀具则为正值。

因此,在编程时仅有G43 命令允许您做刀具长度偏置。

3. 举例G00 ZO;G00 G43 Z0 H01;G00 G43 Z0 H03;或者G00 G44 Z0 H02;或者G00 G44 Z0 H02;G43, G44 或G49 命令一旦被发出,它们的功效会保持着,因为它们是“模态命令”。

因此,G43 或G44 命令在程序里紧跟在刀具更换之后一旦被发出;那么G49 命令可能在该刀具作业结束,更换刀具之前发出。

注意1) 在用G43 (G44) H 或者用G 49 命令的指派来省略Z 轴移动命令时,, 偏置操作就会像G00 G91 Z0 命令指派的那样执行。

也就是说,用户应当时常小心谨慎,因为它就像有刀具长度偏置值那样移动。

注意2) 用户除了能够用G49 命令来取消刀具长度补偿,还能够用偏置号码H0 的设置(G43/G44 H0) 来获得同样效果。

注意3) 若在刀具长度补偿期间修改偏置号码,先前设置的偏置值会被新近赋予的偏置值替换。

标系就被取消。

以上命令也能够用于取消局部坐标系。

注意(1) 当用户执行手动原点返回时,局部坐标系执行原点返回的轴的原点与工件坐标系就等同了。

也就是说,这个操作与[G52a0;] 命令一样(a: 是执行原点返回进程的那个轴)。