传动轴设计计算书

传动轴设计算范文

传动轴设计算范文在机械设计中,传动轴是一种将旋转运动从一个部件传递到另一个部件的装置。

传动轴通常由金属材料制成,可以通过键槽和键来实现与相邻部件的连接。

传动轴的设计和选择需要考虑许多因素,如传递的力矩、转速、材料强度和耐用性等。

首先,在传动轴设计中,需要确定传动的类型和要求。

传动轴可用于传递转矩、速度或两者兼而有之。

这将决定轴的尺寸、形状和连接方式。

接下来,需要通过分析传递力矩来确定传动轴的直径。

传动轴的直径应根据传递的力矩和轴材料的强度来选择。

可以使用常见的轴材料,如碳素钢、合金钢或不锈钢,这些材料都具有良好的强度和耐磨性。

使用以下公式来计算传动轴的直径:d=(16*T)/(π*σ)其中,d是传动轴的直径,T是传递的力矩,σ是材料的允许应力。

选择合适的轴材料时,还应考虑对应的材料标准,以确保材料的质量和可靠性。

在设计传动轴时,还需要注意轴的转速和转矩分布。

高转速会引起轴的振动和疲劳,因此需要进行适当的轴承支撑和平衡设计,以确保传动的平稳运行。

另外,需要考虑轴的连接方式。

常见的连接方式包括键槽和键的使用。

键槽可以针对轴和相邻部件进行加工,以提供良好的连接强度。

键的尺寸和形状应根据传动轴的尺寸和承载能力来选择,并确保连接的可靠性。

此外,在传动轴设计中,也应考虑到轴的耐用性和使用寿命。

这涉及到材料的磨损和腐蚀特性。

合适的表面处理和涂层可以提高轴的耐用性,并延长使用寿命。

最后,进行传动轴的设计时,需要进行合适的安全系数选择。

安全系数能够考虑设计中的不确定因素,并确保传动轴在各种工作条件下的可靠性。

安全系数的选择应根据实际应用情况和相应的标准或规范进行。

综上所述,传动轴设计是一个综合考虑力学、材料和制造工艺的过程。

通过正确选择材料、计算尺寸和形状、选择连接方式和考虑耐用性等因素,可以设计出满足要求的传动轴,并确保传动系统的可靠运行。

船舶传动轴计算

整液键径纵

体压槽向向

连无

孔, 槽

接键

横

法套

向

兰合

孔

联

轴

器

对在发动机外的 具有下述型式的螺旋桨轴 推力轴

在推力环 处,向外 等于推力 轴直径的 部分,其 余部分可 按圆锥减 小到中间 轴直径

在轴向 油润滑且 轴承处, 具有认可 此处滚 型油封装 柱轴承 置或装有 用作推 连续轴套 力轴承 的无键套

合或法兰 连接的螺 旋桨轴

㈡按《内河钢质船舶入级与建造规范》 计算轴的基本直径

轴的直径d应不小于按下式计算 的值:

d=98K 3

Ne 570 ne σb-157

式中: d—轴的直径m m; K—不同轴的设计特性系数,按表2-5-9 (1)、(2)选取; ne—轴传递的额定功率,k W; Ne—轴传递Ne的额定转速,r /min; σb—轴材料的抗拉强度。对于中间轴,若>800MPa时,取

轴段

有键螺旋桨的轴

2 除1外,向前到尾轴管前填料函前端之间的螺旋桨 轴段

3

尾轴管前填料函前端至联轴器的螺旋桨轴段

K 1.22 1.26 1.15

1.15①

注: ① 轴直径可逐渐减小到按公式计算的中间轴直径。

㈢传动轴的强度校核

传动轴在工作时, 同时受到扭转、弯曲和压缩三种 负荷, 不仅承受静载荷, 而且还有附加动载荷作用, 受力情况很复杂, 目前普遍采用的传动轴强度校核 方法, 是在按规范计算出传动轴基本轴径的基础上 计算静载荷下的合成应力, 再根据由经验所确定的 许用安全系数(见表2-17)来考虑动载荷的作用, 是一种近似计算方法。

㈠按《钢质海船入级与建造规范》 计算轴的基本直径

轴的直径d应不小于按下式计算 的值:

轴的计算与校核、传动轴计算(无密码可修改)

[[τ说明:

对于受扭转轴的校核分为扭转强度校核和刚度校核1,扭转强度校核公式:τ=T/Wt≤[τ]

其中τ的量纲Mpa(N/mm²),T=Mn为转矩,量纲N.mm,Wt为扭转截面系数,量纲mm³,可查询机械设计手册第5版3-105或通过以下公式计算得到:

实心轴:Wt=πd³/16;空心轴:Wt=π(D 4-d 4)/(16*D)2,刚度校核校核公式:φ=(180/π)*T/(G*Ip)≤[φ]其中G*Ip为扭转刚度,G为切变模量是量纲为GPa的常量,碳钢均为81GPa(81KN/mm²),Ip为极惯性矩,通过CAD或SW草图模块画出截面可以查询到,量纲为mm^4,也可通过公示计算

实心轴:Ip=πd 4/32;空心轴:Ip=π(D 4-d 4)/32

文档信息编写:图惜

参考:《材料力学—第4版》——刘鸿文

《机械设计手册——第五版》——成大先鸣谢:前桥教育——宣言老师

2018.7.18。

传动轴设计计算范文

传动轴设计计算范文传动轴是通过连接两个轴组成的机械装置,用于传递动力和扭矩。

在设计传动轴时,需要考虑许多因素,包括应用环境、传动效率、可靠性和安全等。

下面我们将探讨传动轴的设计计算。

首先,在传动轴的设计计算中,需要确定扭矩传递的计算方法。

扭矩可以通过下式计算得到:T=P*9550/n其中,T为扭矩(N.m),P为功率(kW),9550为转速换算系数,n 为转速(rpm)。

在计算扭矩时,还需考虑传动系数(Kf)和动载系数(Km)。

传动系数是考虑传动装置的传动效率、工作条件以及装配质量等因素的系数,通常为1.2~1.6、动载系数是考虑传动过程中动态载荷的系数,通常为1.2~1.4确定了扭矩传递计算方法后,需要根据应用环境和工作条件确定传动轴的材料。

常见的传动轴材料包括钢、铝合金和碳纤维等。

不同材料的强度和刚度各有优缺点,需要根据实际需求做出选择。

接下来,需要根据传动轴的长度和直径来计算其弯曲刚度。

弯曲刚度可以通过公式:Φ=(π/32)*(G*d^4)/(L)其中,Φ为弯曲刚度(Nm/rad),G为剪切模量(N/m^2),d为传动轴的直径(m),L为传动轴的长度(m)。

根据传动轴的弯曲刚度,还可以计算得到传动轴的自然频率(f)f=(1/2π)*√(Φ/I)在进行传动轴的设计计算时,还需要考虑传动轴的安全系数。

传动轴的设计应该具有一定的安全储备,以保证传动轴在正常工作负载下不发生失效。

安全系数通常为1.5~2.0,根据实际情况可能有所不同。

最后,需要进行传动轴的强度计算。

强度计算的方法有多种,包括受力分析法、有限元分析法等。

在进行强度计算时,需要考虑各部件的受力情况,包括剪切力、弯矩、挤压力等。

根据受力分析结果,可以选择合适的传动轴尺寸和材料。

综上所述,传动轴的设计计算涉及许多因素,包括扭矩传递计算、材料选择、弯曲刚度计算、自然频率计算、安全系数考虑和强度计算等。

通过合理的设计计算,可以确保传动轴在工作过程中具有良好的传动性能和可靠性。

传动轴的机械加工工艺设计计算说明书

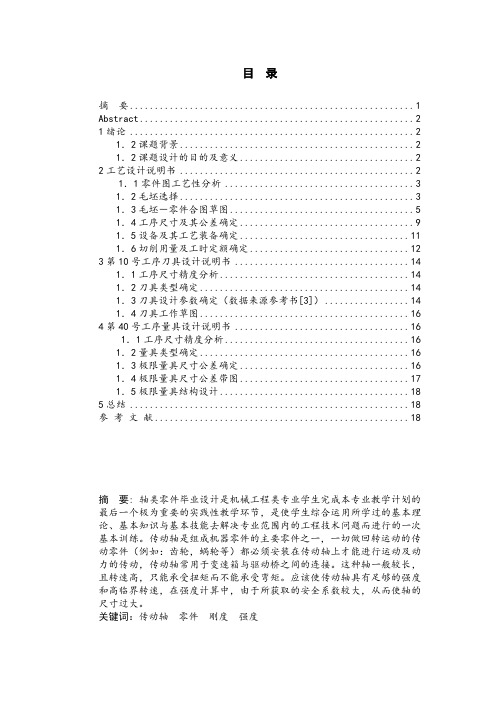

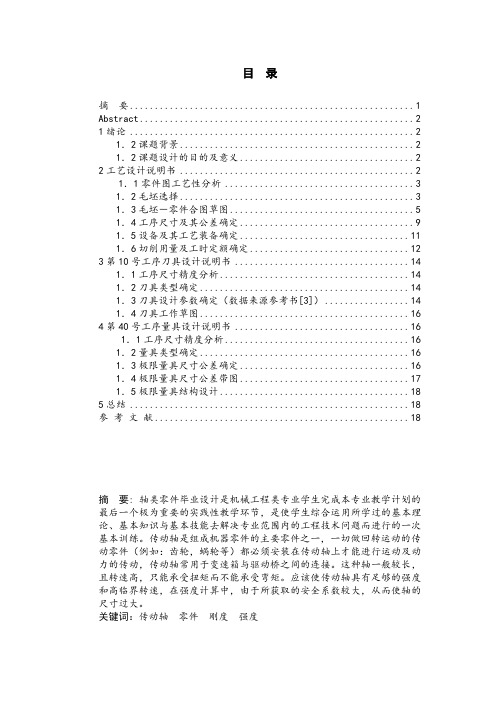

目录摘要 (1)Abstract (2)1绪论 (2)1.2课题背景 (2)1.2课题设计的目的及意义 (2)2工艺设计说明书 (2)1.1零件图工艺性分析 (3)1.2毛坯选择 (3)1.3毛坯-零件合图草图 (5)1.4工序尺寸及其公差确定 (9)1.5设备及其工艺装备确定 (11)1.6切削用量及工时定额确定 (12)3第10号工序刀具设计说明书 (14)1.1工序尺寸精度分析 (14)1.2刀具类型确定 (14)1.3刀具设计参数确定(数据来源参考书[3]) (14)1.4刀具工作草图 (16)4第40号工序量具设计说明书 (16)1.1工序尺寸精度分析 (16)1.2量具类型确定 (16)1.3极限量具尺寸公差确定 (16)1.4极限量具尺寸公差带图 (17)1.5极限量具结构设计 (18)5总结 (18)参考文献 (18)摘要:轴类零件毕业设计是机械工程类专业学生完成本专业教学计划的最后一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

传动轴是组成机器零件的主要零件之一,一切做回转运动的传动零件(例如:齿轮,蜗轮等)都必须安装在传动轴上才能进行运动及动力的传动,传动轴常用于变速箱与驱动桥之间的连接。

这种轴一般较长,且转速高,只能承受扭矩而不能承受弯矩。

应该使传动轴具有足够的强度和高临界转速,在强度计算中,由于所获取的安全系数较大,从而使轴的尺寸过大。

关键词:传动轴零件刚度强度Abstract:Axial parts of graduation design is mechanical engineering specialty studentscomplete the teaching plan last a very important practical teaching link is to make the students comprehensive use of basic theory, we learned the basic knowledge and skills to solve major problems within the scope of the engineering technology and a basic training. Shift is composed of the main parts of the machine parts, all of the transmission parts motion (for example: gear, gear, etc.) must be installed in the transmission of power to exercise and shaft transmission, often used in the connection between the transmission and drive. The shaft generally is long, and the high speed, can withstand torque not inherit the moment. Should make the shaft has enough rigidity and high speed, strength calculation, because of the large safety factor, thus make shaft dimension.Keywords:Shaft parts stiffness strength一、绪论在我们的日常生活中,传动轴的运用十分广泛。

传动轴设计计算

传动轴设计计算1概述在汽车传动轴系或其它系统中,为了实现一些轴线相交或相对置经常变化的转轴之间的动力传递,必须采用万向传动装置。

万向传动装置一般由万向节和传动轴组成,当距离较远时,还需要中间支承。

在汽车行业中把连接发动机与前、后轴的万向传动装置简称传动轴。

传动轴设计应能满足所要传递的扭矩与转速。

现轻型载货汽车多采用不等速万向节传动轴。

2传动轴设计2.1传动轴万向节、花键、轴管型式的选择根据整车提供发动机的最高转速、最大扭矩及变速箱提供的一档速比,及由后轴负荷车轮附着力,计算得扭矩,由两者比较得出的最小扭矩来确定传动轴的万向节、花键、轴管型式。

a 按最大附着力计算传动轴的额定负荷公式:M ψmax =G ·r k ·ψ/i oG 满载时驱动轴上的负荷r k 车轮的滚动半径ψ车轮与地面的附着系数i o 主减速器速比b 按发动机最大扭矩计算传动轴的额定负荷公式:M ψmax =M ·i k1·i p /nM 发动机最大扭矩i k1变速器一档速比i p 分动器低档速比n 使用分动器时的驱动轴数按《汽车传动轴总成台架试验方法》中贯定选取以上二者较小值为额定负荷。

考虑到出现最大附着力时的工况是紧急制动工况此时的载荷转移系数为μ因此实际可利用最大附着力矩: M ψmaxo = M max ·μ传动轴的试验扭矩:由汽车设计丛书《传动轴和万向节》中得知:一般总成的检查扭矩为设计扭矩的 1.5-2.0倍。

传动轴设计中轴管与万向节的设计扭矩也应选取1.5-2.0倍的计算扭矩,以满足整车使用中的冲击载荷。

轴管扭转应力公式:τ=16000DM π(D 4-d 4)<[τ] =120N/ mm 2 D 轴管直径;d 轴管内径;M 变速箱输出最大扭矩;花键轴的扭转应力:τ=16000M πD 23<[τ] =350N/ mm 2D 2花键轴花键底径;D 2=27.667mm 。

传动轴机械加工工艺设计计算说明书

目录摘要 (1)Abstract (2)1绪论 (2)1.2课题背景 (2)1.2课题设计的目的及意义 (2)2工艺设计说明书 (2)1.1零件图工艺性分析 (3)1.2毛坯选择 (3)1.3毛坯-零件合图草图 (5)1.4工序尺寸及其公差确定 (9)1.5设备及其工艺装备确定 (11)1.6切削用量及工时定额确定 (12)3第10号工序刀具设计说明书 (14)1.1工序尺寸精度分析 (14)1.2刀具类型确定 (14)1.3刀具设计参数确定(数据来源参考书[3]) (14)1.4刀具工作草图 (16)4第40号工序量具设计说明书 (16)1.1工序尺寸精度分析 (16)1.2量具类型确定 (16)1.3极限量具尺寸公差确定 (16)1.4极限量具尺寸公差带图 (17)1.5极限量具结构设计 (18)5总结 (18)参考文献 (18)摘要:轴类零件毕业设计是机械工程类专业学生完成本专业教学计划的最后一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

传动轴是组成机器零件的主要零件之一,一切做回转运动的传动零件(例如:齿轮,蜗轮等)都必须安装在传动轴上才能进行运动及动力的传动,传动轴常用于变速箱与驱动桥之间的连接。

这种轴一般较长,且转速高,只能承受扭矩而不能承受弯矩。

应该使传动轴具有足够的强度和高临界转速,在强度计算中,由于所获取的安全系数较大,从而使轴的尺寸过大。

关键词:传动轴零件刚度强度Abstract:Axial parts of graduation design is mechanical engineering specialty studentscomplete the teaching plan last a very important practical teaching link is to make the students comprehensive use of basic theory, we learned the basic knowledge and skills to solve major problems within the scope of the engineering technology and a basic training. Shift is composed of the main parts of the machine parts, all of the transmission parts motion (for example: gear, gear, etc.) must be installed in the transmission of power to exercise and shaft transmission, often used in the connection between the transmission and drive. The shaft generally is long, and the high speed, can withstand torque not inherit the moment. Should make the shaft has enough rigidity and high speed, strength calculation, because of the large safety factor, thus make shaft dimension.Keywords:Shaft parts stiffness strength一、绪论在我们的日常生活中,传动轴的运用十分广泛。

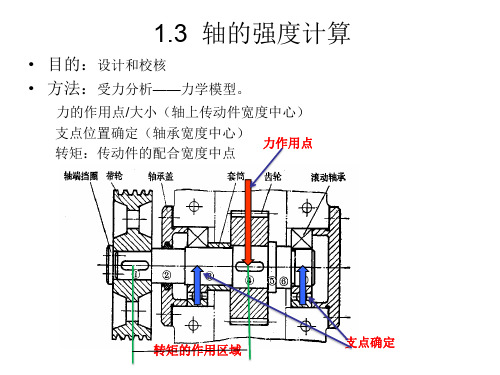

第1章-轴设计计算

113321, 20 试设计减速器的中间轴,画出轴的结构图

并校核该中间轴的强度: 1)按许用弯曲应力计算 2)按危险截面的安全系数计算(许用[S]=1.5)

内机壁 内机壁

k N 1 S k a a m

k N 1 S k a a m

• 扭矩作用下的安全系数

• 校核疲劳强度:

S

Байду номын сангаасS S

2 S S2

[S ]

1.3.4. 静强度计算

• 按弯扭合成校核:

b 0 3 0 [ 0 ]

当量弯矩:M e

应 力 校 正 系 数

• 根据扭转载荷的性质确定 – 不变的扭矩: 1b

1b

– 脉动的扭矩:

1b 0b

M (T )

2

2

– 对称循环的扭矩: 1

设计公式

Me d 3 0.1[ 1b ]

• 如果有键槽,直径增加4% • 计算结果要与结构设计进行比较

2 0 2

10 M 0.75T 10M e0 b0 3 [ 0 ] 3 d d

2 2

10M e 0 d 3 [ 0 ]

• 按安全系数法强度条件:

S0

S 0 S 0 S

2 0

S

2 0

[S0 ]

S0

s max

s S 0 max

轴的设计过程

1.4. 提高轴的疲劳强度和刚度的措施·

(1.) 减少轴所受载荷

三齿轮布置

卷筒轴结构

卸载结构

联动卷筒

齿轮与卷筒作成一体 (仅有弯矩)

(2).减少应力集中

(3)改进轴表面质量,提高疲劳强度

传动轴设计算

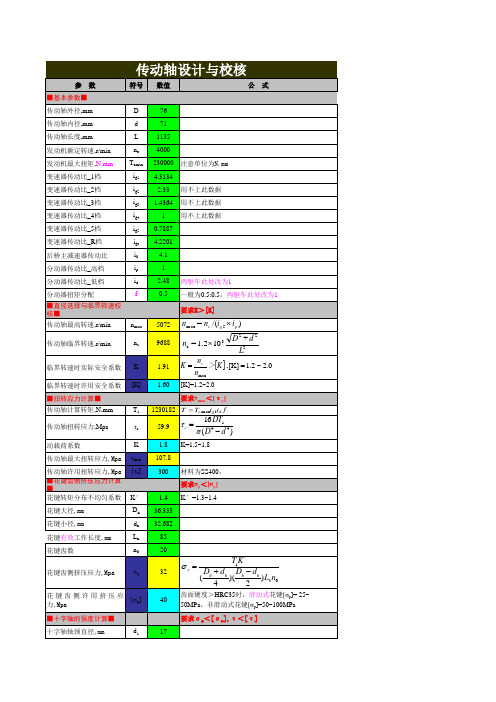

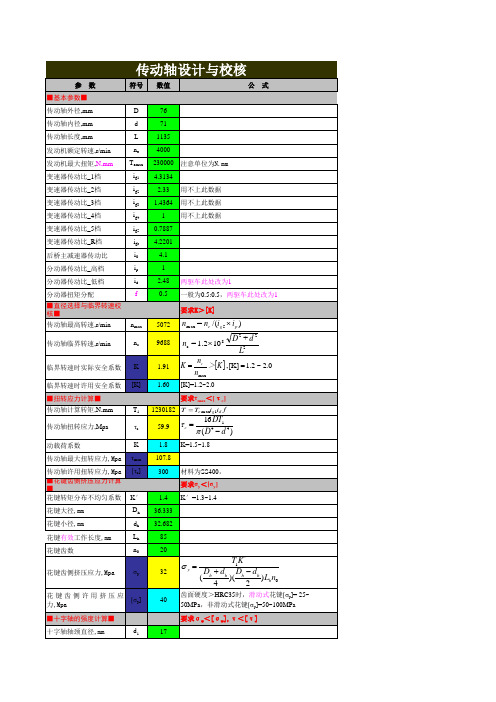

参 数符号数值公 式■基本参数■传动轴外径,mmD 76传动轴内径,mmd 71传动轴长度,mmL 1135发动机额定转速,r/minn e 4000发动机最大扭矩,N.mmT emax 230000注意单位为N.mm 变速器传动比_1档i g1 4.3134变速器传动比_2档i g2 2.33用不上此数据变速器传动比_3档i g3 1.4364用不上此数据变速器传动比_4档i g41用不上此数据变速器传动比_5档i g50.7887变速器传动比_R 档i gr 4.2201后桥主减速器传动比i 0 4.1分动器传动比_高档i p 1分动器传动比_低档i d 2.48两驱车此处改为1分动器扭矩分配f 0.5一般为0.5:0.5,两驱车此处改为1■直径选择与临界转速校核■要求K>[K]传动轴最高转速,r/minn max 5072传动轴临界转速,r/min n c9688临界转速时实际安全系数K1.91临界转速时许用安全系数[K] 1.60[K]=1.2~2.0■扭转应力计算■要求τmax <[τc ]传动轴计算转矩,N.mmT 11230182传动轴扭转应力,Mpaτc 59.9动载荷系数K 1.8K=1.5~1.8传动轴最大扭转应力,Mpaτmax 107.8传动轴许用扭转应力,Mpa[τc ]300材料为SS400,■花键齿侧挤压应力计算■要求σy <[σy ]花键转矩分布不均匀系数K ′ 1.4K ′=1.3~1.4花键大径,mmD h 36.333花键小径,mmd h 32.682花键有效工作长度,mmL h 85花键齿数n 020花键齿侧挤压应力,Mpaσy 32花键齿侧许用挤压应力,Mpa[σy ]40齿面硬度>HRC35时,滑动式花键[σy ]= 25~ 50MPa ,非滑动式花键[σy ]=50~100MPa ■十字轴的强度计算■要求σw <[σw ],τ<[τ]十字轴轴颈直径,mm d 117传动轴设计与校核[]0.2~2.1[K], max == K >n n K c )/(=5max p g e i i n n ⨯f i i T T d g e 1max =)(16441d D DT c -=πτ2228c +102.1=L d D n ⨯0'1)2)(4(n L d D d D K T h h h h h y -+=σ十字轴轴颈油道孔直径,mm d 26力作用点到轴颈根部的距离,mm S 6.25力作用点到十字轴中心距离,mm R 28.25万向节主从动叉轴的夹角,(°)α 3.4646十字轴颈所受最大垂向力,NQ max 21813十字轴颈部的弯曲应力,MPa σw 287十字轴颈部的剪切应力,Mpa τ110十字轴颈部的弯曲许用应力,MPa [σw ]350材料20CrMnTi,表面硬度HRC58~65,[σw ]=350MPa 十字轴颈部的剪切许用应力,Mpa[τ]120材料20CrMnTi,表面硬度HRC58~65,[τ]=120MPA ■十字轴滚针轴承接触应力计算■要求σj <[σj ]滚针直径,mmd 0 2.975滚针工作长度,mmL b 11.8滚针列数i 1每列中的滚针数Z 21一个滚针所受到的最大载荷,NF n 4778十字轴滚针轴承接触应力,Mpa σj 3440十字轴滚针轴承许用接触应力,Mpa[σj ]3200滚针和十字轴颈表面硬度>58HRC ,[σj ]=3000~3200MPa ■连接螺栓强度校核与计算■要求σL <[σs ]螺栓安装端面分布圆半径,mm R 42.5单个螺栓所受摩擦力,NF A 7236可靠性系数K f 1.3K f =1.1~1.3螺栓连接接合面数量m 1接合面摩擦系数f 0.15螺纹小径,mmd L 8.647螺纹规格M10×1.25,查表得d L =8.647mm 单个螺栓所受拉力,NF p 62715单个螺栓所受拉应力,MPa σL 1068螺栓材料的屈服极限,MPa σs 900强度等级10.9,σs =900MPa 安全系数S 1.3安全系数S=1.3螺栓材料的许用屈服极限,MPa [σs ]692)cos 2/(1max αR T Q =()4241max 1w d 32d d S Q -=πσiZ F n Qmax 6.4=()2221max 4d d Q -=πτb n j L F d d ⎪⎪⎭⎫ ⎝⎛+=0111272σR T F A 4/1=mf /A f p F K F =2/4L p L d F πσ=S s s /][σσ=。

传动轴设计说明书

传动轴设计说明书商⽤汽车万向传动轴设计摘要万向传动轴在汽车上应⽤⽐较⼴泛。

发动机前置后轮或全轮驱动汽车⾏驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输⼊轴轴线之间的相对位置经常变化,因⽽普遍采⽤可伸缩的⼗字轴万向传动轴。

本设计注重实际应⽤,考虑整车的总体布置,改进了设计⽅法,⼒求整车结构及性能更为合理。

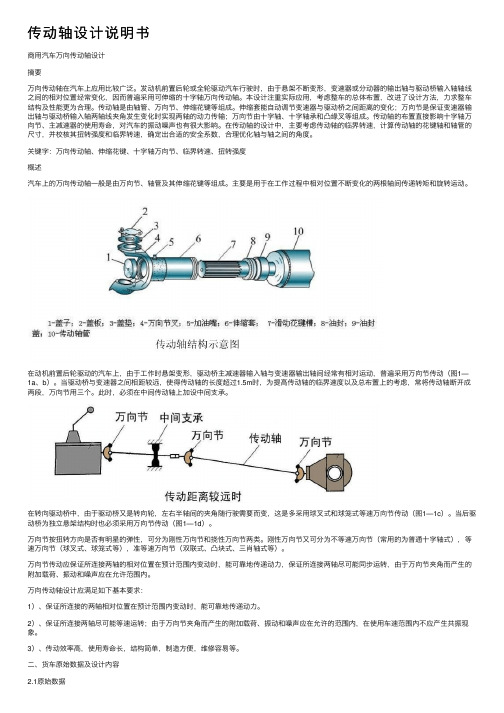

传动轴是由轴管、万向节、伸缩花键等组成。

伸缩套能⾃动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输⼊轴两轴线夹⾓发⽣变化时实现两轴的动⼒传输;万向节由⼗字轴、⼗字轴承和凸缘叉等组成。

传动轴的布置直接影响⼗字轴万向节、主减速器的使⽤寿命,对汽车的振动噪声也有很⼤影响。

在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺⼨,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的⾓度。

关键字:万向传动轴、伸缩花键、⼗字轴万向节、临界转速、扭转强度概述汽车上的万向传动轴⼀般是由万向节、轴管及其伸缩花键等组成。

主要是⽤于在⼯作过程中相对位置不断变化的两根轴间传递转矩和旋转运动。

在动机前置后轮驱动的汽车上,由于⼯作时悬架变形,驱动桥主减速器输⼊轴与变速器输出轴间经常有相对运动,普遍采⽤万向节传动(图1—1a、b)。

当驱动桥与变速器之间相距较远,使得传动轴的长度超过1.5m时,为提⾼传动轴的临界速度以及总布置上的考虑,常将传动轴断开成两段,万向节⽤三个。

此时,必须在中间传动轴上加设中间⽀承。

在转向驱动桥中,由于驱动桥⼜是转向轮,左右半轴间的夹⾓随⾏驶需要⽽变,这是多采⽤球叉式和球笼式等速万向节传动(图1—1c)。

当后驱动桥为独⽴悬架结构时也必须采⽤万向节传动(图1—1d)。

万向节按扭转⽅向是否有明星的弹性,可分为刚性万向节和挠性万向节两类。

刚性万向节⼜可分为不等速万向节(常⽤的为普通⼗字轴式),等速万向节(球叉式、球笼式等),准等速万向节(双联式、凸块式、三肖轴式等)。

传动轴设计说明书

IV

广西大学专业课程设计说明书

4.3.1 滚针轴承初选尺寸 .................................. 16 4.3.2 一个滚针所受的最大载荷 ............................ 17 4.3.3 滚针轴承的接触应力 ................................ 17 4.4 传动轴初步设计 .......................................... 17 4.4.1 传动轴初选尺寸 .................................... 17 4.4.2 传动轴临界转速 .................................... 18 4.4.3 传动轴强度校核 .................................... 18 4.5 花键轴设计 ............................................. 19 4.5.1 花键轴初选尺寸 .................................... 19 4.5.2 花键齿侧挤压应力 .................................. 20 4.5.3 花键轴杆部扭转应力 ................................ 20 4.6 万向节凸缘叉连接螺栓设计 ............................... 21 4.7 万向节凸缘叉叉处断面校核 ............................... 21 4.7.1 弯曲应力 .......................................... 22 4.7.2 扭转应力 .......................................... 22 5 中间支承的设计 ............................................... 24 5.1 中间支承的结构分析与选择 ................................ 24 6 万向传动装置总成的技术要求、材料及使用保养 ................... 26 6.1 普通万向传动轴总成的主要技术要求 ........................ 26 6.2 万向传动轴的使用材料 ................................... 26 6.3 传动轴的使用与保养 ..................................... 27 小结 ........................................................... 28 参考文献 ....................................................... 29 致谢 ........................................................... 30

万向传动轴设计说明书

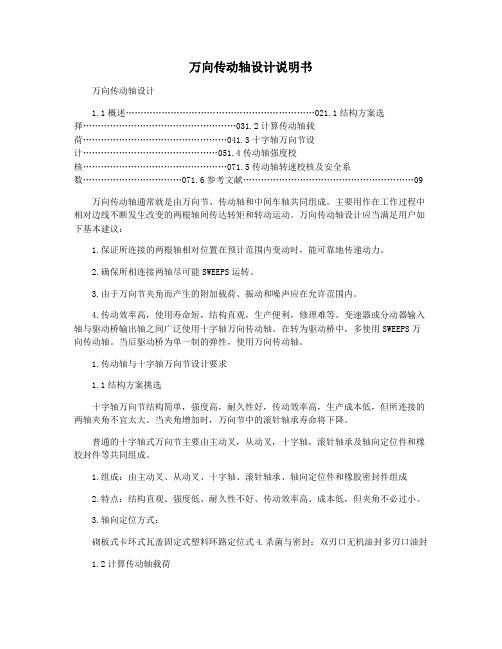

万向传动轴设计说明书万向传动轴设计1.1概述...............................................................021.1结构方案选择...................................................031.2计算传动轴载荷................................................041.3十字轴万向节设计.............................................051.4传动轴强度校核................................................071.5传动轴转速校核及安全系数.................................071.6参考文献 (09)万向传动轴通常就是由万向节、传动轴和中间车轴共同组成。

主要用作在工作过程中相对边线不断发生改变的两根轴间传达转矩和转动运动。

万向传动轴设计应当满足用户如下基本建议:1.保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动力。

2.确保所相连接两轴尽可能SWEEPS运转。

3.由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。

4.传动效率高,使用寿命短,结构直观,生产便利,修理难等。

变速器或分动器输入轴与驱动桥输出轴之间广泛使用十字轴万向传动轴。

在转为驱动桥中,多使用SWEEPS万向传动轴。

当后驱动桥为单一制的弹性,使用万向传动轴。

1.传动轴与十字轴万向节设计要求1.1结构方案挑选十字轴万向节结构简单,强度高,耐久性好,传动效率高,生产成本低,但所连接的两轴夹角不宜太大。

当夹角增加时,万向节中的滚针轴承寿命将下降。

普通的十字轴式万向节主要由主动叉,从动叉,十字轴,滚针轴承及轴向定位件和橡胶封件等共同组成。

1.组成:由主动叉、从动叉、十字轴、滚针轴承、轴向定位件和橡胶密封件组成2.特点:结构直观、强度低、耐久性不好、传动效率高、成本低,但夹角不必过小。

传动轴的设计

2.6主轴的设计因为主轴只受扭转力的作用,所以是传动轴。

2.6.1扭转力的计算V1=πr12h1=πx1.152x0.02=0.083m3所以m1= v1 ρ1=0.083x2700=224kgV2=π(R2-r2) 2 h2=π(1.06-1.048) 2·0.12=0.0045 m3m2=v2ρ2=0.0045·7850=35.49kg所以m圆=m1+m2=224+35.49=259.49kg注:m1:结晶盘得质量m2:结晶盘下面挡水环的质量因为铝与橡胶之间的摩擦系数为f=0.25所以摩擦力F=0.25G=0.25x259.49x9.8=636N2.6.2轴的材料选择轴的材料主要有碳钢和合金钢,考虑到碳钢比合金钢价廉,对应力集中的敏感性较低,加之对轴的耐磨性和抗疲劳强度要求不高,因此采用碳钢(45钢)为轴的材料。

2.6.3轴的结构设计根据轴在机器中的安装位置及形式,轴上安装的零件类型、尺寸等设计轴的结构如下:主轴结构图2.6.3轴的扭转强度校核上图中危险面的直径大小为d=54mm,故校核d只要满足要求的,则整个轴都满足强度要求:d min=395500000.2[]Tτx3Pn由《机械设计》表15-3差得[τT]=45MPaP=FvV=2πrn/60n:为了让铝粒达到较好的粒度,因此圆盘的转速不能太快,一般圆盘的转速为3~10r/min,但是此处取n=20r/min来进行校核。

将这些数据代入上式可得d min=1.02·46.88=47.82mm。

所以d1= d min(1+3%)=49.26mm由于d>d1,故满足扭转强度要求。

传动轴强度和刚度计算

3.2.2 传动轴的强度和刚度计算

【例3-4】 一阶梯圆 轴如图 (a)所示 ,轴 上受到外力偶矩

M1=6 kN·m,

M2=4kN·m

M3=2kN·m ,轴材料

的许用切应力[τ ]

=60 MPa,试校核此

轴的强度。

例3-4图

3.2.2 传动轴的强度和刚度计算

【解】

(1) 绘制扭矩图如图 (b)所示。 (2) 校核AB段的强度。

3.2.2 传动轴的强度和刚度计算 练习3.9图

3.2.2 传动轴的强度和刚度计算 3. 10 练习3. 10图示出了螺栓受拉力F作用 , 已知材料的许用

切应力[τ ] 和许用拉应力[ σ ] 的关系为[τ ] =0.6[ σ ] 。 试

求螺栓头高度h的合理比例。

练习3. 10图

3.2.2 传动轴的强度和刚度计算 3.11 练习3.11图示出的铆钉联接中, 已知拉力F=20kN , 板

例题3-3图

3.2.2 传动轴的强度和刚度计算

解 (1) 计算外力偶矩M。

方向与轴的转向相同 方向与轴的转向相反

(2) 计算扭矩T。 由图(b)可得:

T1+MA=0 T1= -MA=- 143.24N·m

由图 (c)可得:

T2+MA-MB=0

T2=MB-MA=-47.75N·m

(3) 绘制扭矩图如图 (d)所示 。由图可知ห้องสมุดไป่ตู้,AB段所承受的扭矩 最大 ,其值为- 143.24 N·m。

(2) 按套筒的扭转强度求许可载荷。

取两者之中的较小值 ,此装置的许可扭矩为72.44N·m。

3.2.2 传动轴的强度和刚度计算 圆轴扭转变形与刚度计算

圆轴扭转时的变形采用两个横截面之间的相对转角φ来表示。

传动轴的机械加工工艺设计计算说明书

目录摘要 (1)Abstract (2)1绪论 (2)1.2课题背景 (2)1.2课题设计的目的及意义 (2)2工艺设计说明书 (2)1.1零件图工艺性分析 (3)1.2毛坯选择 (3)1.3毛坯-零件合图草图 (5)1.4工序尺寸及其公差确定 (9)1.5设备及其工艺装备确定 (11)1.6切削用量及工时定额确定 (12)3第10号工序刀具设计说明书 (14)1.1工序尺寸精度分析 (14)1.2刀具类型确定 (14)1.3刀具设计参数确定(数据来源参考书[3]) (14)1.4刀具工作草图 (16)4第40号工序量具设计说明书 (16)1.1工序尺寸精度分析 (16)1.2量具类型确定 (16)1.3极限量具尺寸公差确定 (16)1.4极限量具尺寸公差带图 (17)1.5极限量具结构设计 (18)5总结 (18)参考文献 (18)摘要:轴类零件毕业设计是机械工程类专业学生完成本专业教学计划的最后一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练。

传动轴是组成机器零件的主要零件之一,一切做回转运动的传动零件(例如:齿轮,蜗轮等)都必须安装在传动轴上才能进行运动及动力的传动,传动轴常用于变速箱与驱动桥之间的连接。

这种轴一般较长,且转速高,只能承受扭矩而不能承受弯矩。

应该使传动轴具有足够的强度和高临界转速,在强度计算中,由于所获取的安全系数较大,从而使轴的尺寸过大。

关键词:传动轴零件刚度强度Abstract:Axial parts of graduation design is mechanical engineering specialty studentscomplete the teaching plan last a very important practical teaching link is to make the students comprehensive use of basic theory, we learned the basic knowledge and skills to solve major problems within the scope of the engineering technology and a basic training. Shift is composed of the main parts of the machine parts, all of the transmission parts motion (for example: gear, gear, etc.) must be installed in the transmission of power to exercise and shaft transmission, often used in the connection between the transmission and drive. The shaft generally is long, and the high speed, can withstand torque not inherit the moment. Should make the shaft has enough rigidity and high speed, strength calculation, because of the large safety factor, thus make shaft dimension.Keywords:Shaft parts stiffness strength一、绪论在我们的日常生活中,传动轴的运用十分广泛。

传动轴设计算

十字轴轴颈油道孔直径,mm d26力作用点到轴颈根部的距离,mm S 6.25力作用点到十字轴中心距离,mm R28.25万向节主从动叉轴的夹角,(°)α 3.4646十字轴颈所受最大垂向力,NQ max21813十字轴颈部的弯曲应力,MPaσw287十字轴颈部的剪切应力,Mpaτ110十字轴颈部的弯曲许用应力,MPa [σw]350材料20CrMnTi,表面硬度HRC58~65,[σw]=350MPa十字轴颈部的剪切许用应力,Mpa [τ]120材料20CrMnTi,表面硬度HRC58~65,[τ]=120MPA■十字轴滚针轴承接触应力计算■要求σj<[σj]滚针直径,mm d0 2.975滚针工作长度,mm L b11.8滚针列数i1每列中的滚针数Z21一个滚针所受到的最大载荷,NF n4778十字轴滚针轴承接触应力,Mpaσj3440十字轴滚针轴承许用接触应力,Mpa [σj]3200滚针和十字轴颈表面硬度>58HRC,[σj]=3000~3200MPa■连接螺栓强度校核与计算■要求σL<[σs]螺栓安装端面分布圆半径,mmR42.5单个螺栓所受摩擦力,N F A7236可靠性系数K f 1.3K f=1.1~1.3螺栓连接接合面数量m1接合面摩擦系数f0.15螺纹小径,mm d L8.647螺纹规格M10×1.25,查表得d L =8.647mm 单个螺栓所受拉力,N F p62715单个螺栓所受拉应力,MPaσL1068螺栓材料的屈服极限,MPaσs900强度等级10.9,σs=900MPa安全系数S 1.3安全系数S=1.3螺栓材料的许用屈服极限,MPa [σs]692)cos2/(1maxαRTQ=()4241max1wd32ddSQ-=πσiZFnQmax6.4=()2221max4ddQ-=πτbnj LFdd⎪⎪⎭⎫⎝⎛+=111272σRTFA4/1=m f/AfpFKF=2/4LpLdFπσ=Sss/][σσ=。

传动轴设计说明书

传动轴设计说明书所谓机械加⼯⼯艺规程,是指规定产品或零部件机械加⼯⼯艺过程和操作⽅法等的⼯艺⽂件。

⽣产规模的⼤⼩、⼯艺⽔平的⾼低以及解决各种⼯艺问题的⽅法和⼿段都要通过机械加⼯⼯艺规程来体现。

因此,机械加⼯⼯艺规程的设计是⼀项⼗分重要⽽⼜⾮常严肃的⼯作。

制订机械加⼯⼯艺规程的原则是:在⼀定的⽣产条件下,在保证持量和⽣产进度的前提下,能获得最好的经济效益。

制订⼯艺规程时,应注意以下三⽅⾯的问题:1、技术上的先进性;2、经济上的合理性;3、有良的劳动条件,避免环境污染。

第⼀节传动轴(批量为200件)机械加⼯⼯艺规程设计⼀、传动轴的⽤途⼆、传动轴的技术要求三、审查传动轴的⼯艺性四、确定传动轴的⽣产类型第⼆节确定⽑坯、绘制⽑坯简图⼀、选择⽑坯⼆、确定⽑坯的尺⼨公差和机械加⼯余量三、绘制传动轴锻造⽑坯简图第三节拟定传动轴⼯艺路线⼀、定位基准的选择⼆、表⾯加⼯⽅法的确定三、加⼯阶段的划分四、⼯序的集中与分散五、⼯序顺序的安排六、确定⼯艺路线第四节机床设备及⼯艺装备的选⽤⼀、机床设备的选⽤⼆、⼯艺装备的选⽤第五节加⼯余量、⼯序尺⼨和公差的确定⼀、G轴外圆⾯φ40的确定⼆、E轴外圆⾯φ30的确定三、M轴外圆⾯φ35的确定四、F轴右边部分外圆⾯φ30的确定五、F轴左边部分外圆⾯φ30的确定六、N轴外圆⾯φ25的确定七、M20x1.5螺纹的加⼯第六节切削⽤量、时间定额的计算⼀、切削⽤量的计算⼆、时间定额的计算第七节⼼得体会第⼋节参考⽂献第九节附录第⼀节传动轴(批量为200件)机械加⼯⼯艺规程设计⼀、传动轴的⽤途传动轴在各种机械或传动系统中⼴泛使⽤,⽤来传递动⼒。

在传⼒过程中主要承受交变扭转负荷或有冲击,因此该零件应具有⾜够的强度、刚度和韧性,以适应其⼯作条件。

该零件的主要⼯作表⾯为E、M、F、N四个阶梯轴的外圆表⾯,它们的精度和表⾯粗糙度要求很⾼,在设计⼯艺规程时应重点予以保证。

⼆、传动轴的技术要求⽆该传动轴零件形状为较简单的阶梯轴,结构简单。

传动轴设计计算

-传动轴设计计算书日期:校对:日期:日期: 日期:一. 计算目的我们初步选定了传动轴,轴径选取Φ27 〔详见"传动轴设计方案书"〕,动力端选用球面滚 轮万向节,车轮端选用球笼万向节。

左、右前轮分别由1 根等速万向节传动轴驱动。

通过计 算,校核选型是否适宜。

二. 计算方法本车传动轴设计不是传统载货车上从变速器到后驱动桥之间长轴传动设计, 而是半轴传动设 计。

而且传动轴材料采用高级优质合金钢,且热处理工艺性好,使传动轴的静强度和疲劳强 度大为提高, 因此计算中许用应力按照半轴设计采用含铬合金钢, 如 40Cr 、42CrMo 、40MnB, 其扭转屈服极限可到达 784 N/mm 2 摆布,轴端花键挤压应力可到达 196 N/mm 2。

传动轴校核计算流程:临 界 转 速n e 计算轴管直径选择 传动轴最大转 速 n ma*计算判定条件n e /n ma*≥1.2—2.0传动轴校核计算扭 转 应 力 计算T判定条件T < [T ] 合 格花键齿侧挤压应力校核挤压应力计算判定条件[]1.1 轴管直径的校核校核:两端自由支撑、壁厚均匀的等截面传动轴的临界转速n = 1.2x10 8 D 2 + d 2(r/min)式中 L 传动轴长,取两万向节之中心距: mmD 为传动轴轴管外直径: mmd 为传动轴轴管直径: mm各参数取值如下: D =φ27mm ,d =0mm取安全系数 K=n e /n ma* ,其中 n ma*为最高车速时的传动轴转速,取安全系数 K =n e /n ma*=1.2~2.0。

实际上传动轴的最大转速 n ma*=n c /〔i g ×i 0〕,r/min其中: n c -发动机的额定最大转速, r/min ;i g -变速器传动比;i 0-主减速器传动比。

1.2 轴管的扭转应力的校核校核扭转应力:T =16 DTJ(D 4一d 4)[T ]〔N/mm 2〕 [T ] ……许用应力,取[T ]=539N/mm 2[高合金钢〔40Cr 、40MnB 等〕、中频淬火抗拉 应力≥980 N/m m 2 ,工程应用中扭转应力为抗拉应力的 0.5~0.6,取该系数为 0.55, 由此可取扭转应力为 539 N/mm 2 ,参考 GB 3077-88]e l 2式中:T j……传动系计算转矩, N ·mm,T = T i i k ν / 2 N ·mj emax g1 g0 dTema*-发动机最大转矩 N ·mm;ig1-变速器一档传动比或者倒档传动比;ig0-主减速器传动比kd-动载系数η-传动效率1.3 传动轴花键齿侧挤压应力的校核传动轴花键齿侧挤压应力的校核= Tj[]〔N/mm2〕()(D D122)ZL j式中: T j-计算转矩, N ·mm;D 1,D2-花键的外径和径, mm;Z………花键齿数L………花键有效长度[] ……许用挤压应力,花键取[] =192 N/mm2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海同济同捷科技有限公司企业标准

TJI/YJY·03·72-2005

传动轴设计计算书编制规则

2005-08-10 发布2005-08-16 实施上海同济同捷科技有限公司发布

TJI/YJY·03·72-2005

前言

为使底盘传动轴设计计算书在设计编制时,做到设计计算内容全面、正确,格式规范、统一,便于管理和检查评审,特制定本标准。

本标准中的各项要求,既是工程技术人员在计算书设计编制时,应该达到技术要求;又是检查评审传动轴设计计算书的依据。

本标准于2005年8月16日实施。

本标准的附录A为规范性附录。

本标准由上海同济同捷科技有限公司提出。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:李国华

TJI/YJY·03·72-2005

传动轴设计计算书编制规则

1范围

本标准规定了传动轴设计计算书的格式及内容

本标准适用于底盘传动轴新产品开发设计及改型设计

2规范性引用文件

QC/T 3-92 汽车产品图样及设计完整性

3术语和定义

无

4要求

4.1设计计算书的格式见规范性附录A。

4.2设计计算书应包括封面、目录、正文、参考文献等四个部分。

4.3传动轴设计计算书应包含的计算内容

4.3.1轴管扭转应力校核

4.3.2花键挤压应力校核

4.3.3滑移量校核

附录 A

(规范性附录)

传动轴设计计算书范本

密级:

编号:传动轴设计计算书

项目名称:R11汽车设计项目

项目编号:ETF-TJKJ090-BDRC

项目代码:AM-11

编制: 日期:

校对: 日期:

审核: 日期:

批准: 日期:

上海同济同捷科技有限公司

2004年11月18日

目录

1 概述 0

1.1 任务来源 0

1.2 传动轴基本介绍 0

1.3 传动轴滑移端滑移量简图 (1)

1.4 计算的目的 (1)

2 传动轴设计的输入条件 (1)

3 传动轴的校核计算 (2)

3.1 轴管直径的选择及校核 (2)

3.2 轴管的扭转应力的校核 (3)

3.3 传动轴花键齿侧挤压应力的校核 (5)

3.4 滑移线的校核 (5)

4 结论 (6)

参考文献 (7)

1 概述

1.1 任务来源

根据《R11、R12型汽车设计开发项目》合同的规定,按照双方确认的设计依据和要求,并依据总布置的要求对传动轴选型并作局部修改。

1.2 传动轴基本介绍

本车采用前置横置发动机前驱动的结构型式,前桥既转向又驱动,传动轴输入端采用球面滚轮万向节,它为近似等速万向节,传动轴输出端采用球笼式万向节,它为等速万向节,这种带有万向节的传动轴用于不同轴心的两轴之间甚至在汽车行驶过程中相对位置不断变化的两轴之间传递动力。

结构型式见图1-1 :

图1-1

1.3 传动轴滑移端滑移量简图

图1-2 结构简图

1.4 计算的目的

校核传动轴的直径、轴管的扭转应力、传动轴花键齿侧挤压应力和滑移线的校核。

2 传动轴设计的输入条件

表2-1 发动机与传动部分基本参数

型号宝马 Tritec

发动机最大转矩T emax

(N m/rpm)149/4500

发动机

发动机最大功率N emax

(kW/rpm)85/6000

一档i g1 3.5

二档i g2 1.95

三档i g3 1.36

四档i g40.97

五档i g50.81 变速器各档速比

倒档i gr 3.417

主减速比i0 3.941

表2-1 传动轴两端花键参数

球笼端(暂定) 滑套端 圆齿根,齿面配合 ANSI B 92.1 JIS B 1602-1961

齿数 25 25 模数 1.05833 1.05833 压力角 45° 30° 分度圆直径 26.458 26.458 成型直径 25.57 25.4 小径 25.05/25.30 24.816/24.613 大径 27.07/27.42 27.508/27.254 螺旋角

22’/25’

3 传动轴的校核计算 3.1 轴管直径的选择及校核

根据所传动最大转矩、额定转速和传动轴长度。

参考同类车型选取:

D =24.6mm

D -轴管外径及内径 mm 。

两端自由支撑、壁厚均匀的等截面传动轴的计算临界转速

n c (r/min)为:

2

28

1.2x10

n c L D =①

(3)

1)

其中:

D -轴管的外径最细端(在这里是花键的底径) mm ; L -传动轴的支承长度,取两万向节之中心距:mm 。

各参数取值如下:

①

汽车工程手册设计篇

D=24.6mm

左传动轴长L=350.5mm,右传动轴长L=608.5mm,取其中较长的一个L=608.5mm

代入得:n c=7973r/min

实际上传动轴的最大转速n max=n e/(i g xi0),r/min

其中:

n e-发动机的额定转速,r/min;

i g-变速器传动比;

i0-主减速器传动比。

各参数取值如下:

n e=6000 r/min

变速器传动比取最小值,i g =0.81

主减速比:i0=3.941

代入得:n max=1880r/min

由于传动轴动平衡的误差的影响,实际临界转速要低于计算的值n c。

因此需要引进安全系数K,

K=n c/n max=1.2~2.0,

代入数值后K=7973/1880=4.24>2.0

结论:合格

3.2 轴管的扭转应力的校核

传动轴除了应满足临界转速的要求外,还应保证有足够的扭转强度对于传动轴管传动轴的最大扭转应力τ(Mpa)按下式计算:

)

-(44D DT 16d πτ=

①

…………………………(3-2

)

式中:

T -传动轴计算转矩,2/k i i T T d g0g1x ema = Nmm ; T emax -发动机最大转矩 Nmm ; i g1-变速器一档传动比; i g0-主减速器传动比 k d -动载系数

D ,d -轴管的外径及内径,mm ;

各参数取值如下:

T emax =149000 Nmm i g1=3.5 i g0=3.941 k d =1

D =24.6 mm ,d =0 mm 代入T =1027616 Nmm

代入得: τ=351.7MPa

由于所计算的传动轴在使用中是起着半轴的作用,因而其要求与半轴相同。

半轴的扭转许用应力τ=490~588 MPa ②>351.7MPa 。

结论:合格

① 汽车工程手册设计篇 ②

汽车设计

3.3 传动轴花键齿侧挤压应力的校核

ϕσZL D D D D T )2)(4(2121−+=① (3)

3)

式中: T -计算转矩,Nmm ;

D 1,D 2-花键的外径和内径,mm ;

Z ,L -花键齿数和键齿有效长度

ϕ-载荷分布的不均匀系数 取0.75

各参数取值如下:

T= 1027616N·mm

传动轴输入端花键轴 D1=27.508mm,D2=24.613mm

传动轴输出端花键轴 D1=27.42mm ,D2=25.07mm(暂定) 传动轴输入端花键轴 Z =25,L =16.5mm

传动轴输出端花键轴 Z =25,L =27.75mm (暂定)

代入传动轴输入端花键轴 σ=216 N/mm 2

传动轴输出端车轮端花键轴 σ=107 N/mm 2 (暂定)

随着工艺水平的提高传动轴的许用挤压应力可达到250 MPa 以上

[]σσ≤

结论:合格。

3.4 滑移线的校核

汽车在行驶过程中,传动轴的长度和角度是经常变化的,变化

① 汽车设计

情况如下:

规定:传动轴以车身坐标Y 方向移动为正,反向为负,以满载时为零点。

状 态

滑移距离(mm ) 角度(°) 上跳不转向 -0.5769 8.0373 上跳右转向 -1.1598 8.0513 上跳左转向 -1.3952 8.8902 下跳不转向 -1.4866 17.7519 下跳右转向

-2.8556 17.8236 左

传

动

轴 下跳左转向

-2.5547 17.0367 上跳不转向

-0.6022 4.7266 上跳右转向

-0.1802 5.2122 上跳左转向

-0.036 4.7345 下跳不转向

-5.9253 10.1954 下跳右转向

-4.3442 9.8104 右传动轴 下跳左转向 -4.551 10.2307 本车选用的传动轴允许的滑移线图和上面各点落在图中的位置为:

从图中可以看出,以上几点均落在剖面线范围内,所以满足要求。

4 结论

通过对传动轴的长度、最小直径和滑移量的计算校核。

选定

的传动轴符合本车的要求。

表4-1传动轴主要参数

参 考 文 献

1. 张洪欣. 汽车设计(第二版). 北京:机械工业出版社,1989

2. 刘惟信. 汽车设计. 北京:清华大学出版社,2002

3. 汽车工程手册编写组编. 汽车工程手册(设计篇). 北京:机械工业出版社,

2001

左传动轴 350.5

传动轴长度(mm ) 右传动轴 608.5

直径(mm )

24.6。