伺服机器人焊钳080418(中文)

伺服焊枪工作原理

伺服焊枪工作原理伺服焊枪是一种自动化焊接设备,通常用于工业制造中的焊接工序。

伺服焊枪的工作原理主要涉及到伺服电机、控制系统和焊接工具的协同工作,以实现高精度、高效率和稳定的焊接过程。

要了解伺服焊枪的工作原理,我们需要了解伺服电机的工作原理。

伺服电机是一种特殊的电动机,它能够根据输入信号精确地控制输出轴的位置、速度和转矩。

通常,伺服电机由电机本体、编码器和控制器组成。

当控制系统发送控制指令时,编码器会实时监测电机输出轴的位置,控制器会根据实际位置和目标位置之间的偏差来调整电机的转速和转矩,以实现精准的位置控制。

在伺服焊枪中,伺服电机通常被用来控制焊接工具的位置和运动轨迹。

通过精心设计的机械结构和控制算法,伺服电机可以精确地移动焊接工具,在焊接过程中实现高精度和高效率的焊接操作。

控制系统是伺服焊枪的关键部分之一。

控制系统通常由PLC(可编程逻辑控制器)、运动控制卡和人机界面(HMI)组成。

PLC负责执行焊接工艺的控制逻辑,根据预设的焊接程序和参数来控制焊接工具的运动、焊接电流、焊接速度等。

运动控制卡负责接收PLC发送的运动指令,并将其转换为伺服电机可以理解的控制信号,来精确控制伺服电机的运动。

HMI是人机交互界面,操作员可以通过HMI来监控和调整焊接参数,以保证焊接质量和稳定性。

焊接工具是伺服焊枪的载体,通常是一根焊枪或者焊接头。

焊接工具通常包括焊枪、电极、焊丝喂丝机等部件,根据不同的焊接工艺和焊接对象进行不同的设计和组装。

焊接工具通过伺服电机控制其运动轨迹,精确配合焊接工艺参数,以实现高质量的焊接效果。

伺服焊枪的工作原理可以简单概括为:控制系统发送焊接指令,运动控制卡接收指令并控制伺服电机的运动,伺服电机控制焊接工具的位置和轨迹,最终完成高精度、高效率和稳定的焊接工艺。

伺服焊枪因其精准的位置控制和灵活的运动特性,被广泛应用于汽车制造、航空航天、电子设备制造等领域,为工业制造提供了高效的焊接解决方案。

伺服焊枪工作原理

伺服焊枪工作原理伺服焊枪是一种广泛应用于焊接行业的设备,其工作原理主要涉及到伺服系统和焊接控制系统。

在焊接过程中,伺服焊枪能够实现高精度的位置控制和稳定的动作,从而提高焊接质量和效率。

下面将为您详细介绍伺服焊枪的工作原理。

一、伺服系统1. 伺服电机伺服焊枪采用伺服电机作为驱动元件,伺服电机是一种可以实现精准位置控制的电机。

在焊接过程中,伺服电机通过接收控制系统发出的信号,调节电机转子的位置和速度,从而控制焊枪的运动轨迹和速度。

2. 编码器伺服电机通常配备有编码器,用于实时反馈电机的转子位置。

控制系统可以通过编码器的信号获取电机的实际位置,并与设定的目标位置进行比较,实现闭环控制,确保焊枪的运动精度和稳定性。

3. 伺服控制器伺服控制器是伺服系统的核心部件,负责接收控制系统发送的指令信号,并将其转换成电机控制信号。

通过对电机的控制,伺服控制器可以实现对焊枪位置、速度和加速度等参数的精准调节,以满足不同焊接工艺的要求。

二、焊接控制系统1. 焊接电源伺服焊枪通常与焊接电源相连接,焊接电源提供所需的电流和电压,通过焊枪输送到焊接件和焊丝,完成焊接操作。

焊接控制系统与焊接电源进行协调,确保焊接过程的稳定性和安全性。

2. 焊接参数控制焊接控制系统可以设置并控制焊接过程中的参数,如焊接电流、焊接速度、焊丝送丝速度等。

通过对这些参数进行精确调节,焊接控制系统能够实现不同焊接材料和厚度的焊接要求,确保焊接质量和稳定性。

伺服焊枪的工作原理主要包括伺服系统和焊接控制系统两部分。

通过伺服电机、编码器和伺服控制器的合作,实现对焊枪位置和速度的精确控制;焊接控制系统负责焊接参数的设置与控制,确保焊接过程的稳定性和质量。

伺服焊枪凭借其高精度的位置控制和稳定的动作,广泛应用于汽车制造、航空航天、家电等领域,并成为提高焊接质量和效率的重要设备。

希望上述介绍能对您有所帮助。

伺服机器人焊钳080418(中文)教材

伺服焊钳与机器人的关系

1 轴伺服焊钳 使用机器人的所有6根轴使其做自平衡运动

7 轴机器人软件自平衡系统

电源

7

LARGE TYPE 大型

2

X TYPE SERVO GUN

SMALL TYPE 小型

MEDIUM TYPE 中型

LARGE TYPE 大型

3

各种特殊伺服焊钳 SPECIAL SPEC SERVO GUN

4

各种形状焊钳的驱动部一览 C GUN

丰田型驱动部

特征

用于丰田自动车系列 中部使用了托架

齿轮箱是用铸件做的 可以使用的加压力

活塞杆左右运动

安装到焊钳本体上时,通过将其固定到GUN BODY和动轭上,起到止旋作用

向心止推滚珠轴承

减速机型驱动部简介

电极臂

通过电极臂在旋转 方向上的运动实现 加压和开放

驱动侧 皮带轮

皮带

电极臂

减速机本体

输入齿轮

减速机的优点

减速机的缺点

因减速比很大,所以可以用很小 的力得到很大的加压力

因减速比很大,所以加压速度及 其慢。

3923N以下

驱动部行程 60,160,210,310,

410 设计寿命 1000万点 保证寿命 500万点

B型驱动部 特征A-TFra bibliotekPE的低减成本型 齿轮箱为型材

可以使用的加压力

4413N以下 可能使用的行程 60,130,160、210

设计寿命 600万点 保证寿命 300万点

A型驱动部 特征

高加压型驱动部 特征

小原的标准驱动部 齿轮箱为型材

可以使用的加压力 4413N以下

A型驱动部的高加压型 齿轮箱为型材

工业机器人伺服点焊指导教程

工业机器人伺服点焊指导教程

一.机器人伺服焊枪初始设定

5.按完成进入下一个设定,按ENTER键

选择【是】

选择【是】

进入以下画面,执行箭头所指的1,2步

执行上面步骤前焊钳间放一张纸,用来焊钳零点标定,如下图所示:

X钳参数表

把X钳参数填好,然后按F3完成。

如下图:

C钳参数表

把C钳参数填好,然后按F3完成。

如下图:

进入第9项压力调整

填写5,6,7项参数后按完成

二.点焊机器人指令

2.点焊指令示教。

3.焊接条件

压力

距离

4.焊接IO

5.研磨指令

电极头修磨设定:

三.点焊机器人程序讲解

1.工件点焊位置如下:

2.机器人主程序:

3.电极头修磨子程序:

四.小原点焊机参数设定

1. 焊接条件设定步骤

焊接条件是指HEAT1(电流值),WELD1(焊接时间),SQUEZ(加压时间)等数据。

连接好编程器后按下列步骤操作:

1)

键2次使

灯亮。

2)键,进入初始状态。

3)键,选择控制箱数据设定。

(例:1)按enter

4)

* 按

* 按上下(

*

*

1

3. 基本焊接条件设定参考值

4. 焊接参数设定步骤

焊接参数设定是指是否开通补焊功能、是否开通步增功能等。

连接好编程器后按下列步骤操作:

1)键2次使灯亮。

2)键,进入初始状态

3)

4)

5)

* 按上下(

*

*

页。

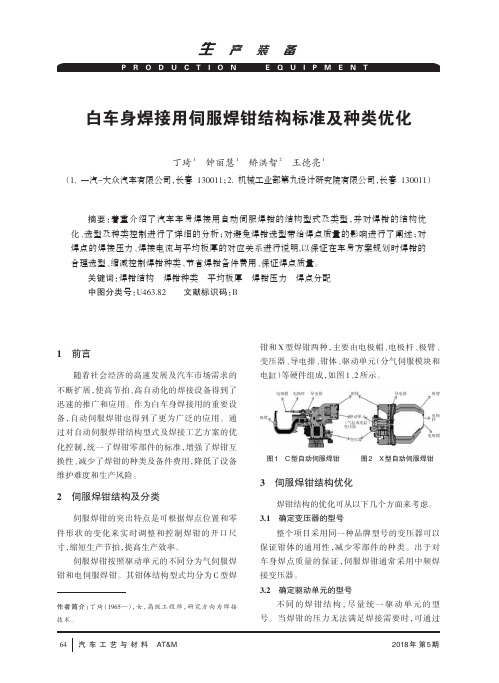

白车身焊接用伺服焊钳结构标准及种类优化

摘要:着重介绍了汽车车身焊接用自动伺服焊钳的结构型式及类型,并对焊钳的结构优化、选型及种类控制进行了详细的分析;对避免焊钳选型带给焊点质量的影响进行了阐述;对焊点的焊接压力、焊接电流与平均板厚的对应关系进行说明,以保证在车身方案规划时焊钳的合理选型、缩减控制焊钳种类、节省焊钳备件费用、保证焊点质量。

关键词:焊钳结构焊钳种类平均板厚焊钳压力焊点分配中图分类号:U463.82文献标识码:B白车身焊接用伺服焊钳结构标准及种类优化丁琦1钟丽慧1矫洪智2王德亮1(1.一汽-大众汽车有限公司,长春130011;2.机械工业部第九设计研究院有限公司,长春130011)作者简介:丁琦(1965—),女,高级工程师,研究方向为焊接技术。

1前言随着社会经济的高速发展及汽车市场需求的不断扩展,使高节拍、高自动化的焊接设备得到了迅速的推广和应用。

作为白车身焊接用的重要设备,自动伺服焊钳也得到了更为广泛的应用。

通过对自动伺服焊钳结构型式及焊接工艺方案的优化控制,统一了焊钳零部件的标准,增强了焊钳互换性、减少了焊钳的种类及备件费用,降低了设备维护难度和生产风险。

2伺服焊钳结构及分类伺服焊钳的突出特点是可根据焊点位置和零件形状的变化来实时调整和控制焊钳的开口尺寸,缩短生产节拍,提高生产效率。

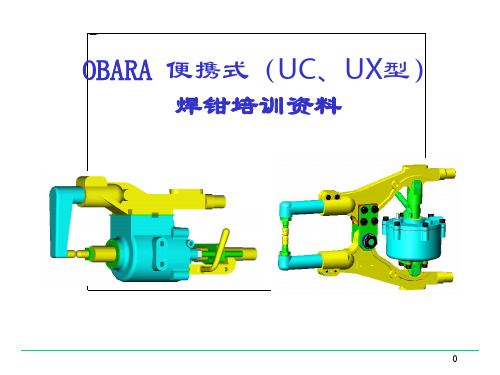

伺服焊钳按照驱动单元的不同分为气伺服焊钳和电伺服焊钳。

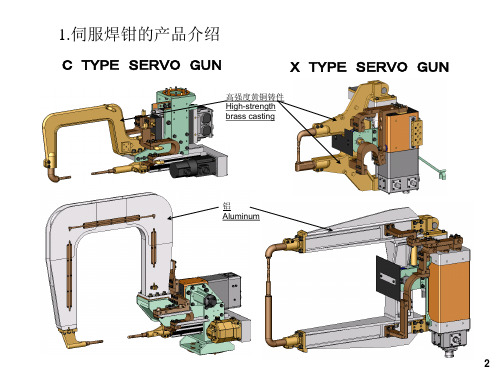

其钳体结构型式均分为C 型焊钳和X 型焊钳两种,主要由电极帽、电极杆、极臂、变压器、导电排、钳体、驱动单元(分气伺服模块和电缸)等硬件组成,如图1、2所示。

3伺服焊钳结构优化焊钳结构的优化可从以下几个方面来考虑。

3.1确定变压器的型号整个项目采用同一种品牌型号的变压器可以保证钳体的通用性,减少零部件的种类。

出于对车身焊点质量的保证,伺服焊钳通常采用中频焊接变压器。

3.2确定驱动单元的型号不同的焊钳结构,尽量统一驱动单元的型号。

当焊钳的压力无法满足焊接需要时,可通过图1C 型自动伺服焊钳图2X 型自动伺服焊钳极臂电极帽电极杆导电排钳体驱动单元(气缸或电缸)变压器变压器导电排极臂电极帽电极杆优化焊钳的窗口尺寸、焊点工艺或选用其它的钳体结构来满足要求。

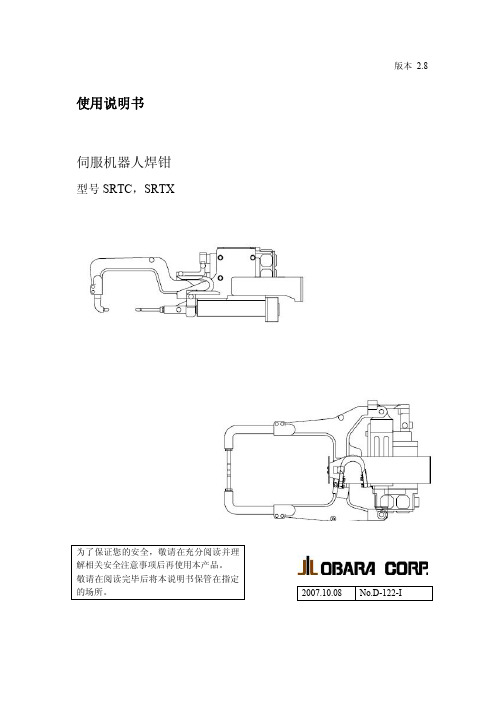

小原obara伺服焊枪操作说明书

在进行本产品的操作时,为了确保安全,务必请充分理解该说明书内容Βιβλιοθήκη 具备安全处理 的知识以及技能的人进行。

关于安全教育,可以借助于焊接学会、焊接协会以及相关学会、协会本部以及其分会组 织的各种讲习会、焊接技术人员、焊接技师等相关的资格考试等。

神奈川县绫濑市大上 4-2-37

TEL (0467)70-7688 FAX TEL (0467)70-7700 FAX TEL (0565)27-3781 FAX TEL (0285)22-0174 FAX TEL (0727)53-2811 FAX TEL (093)473-5010 FAX TEL (0467)76-2001 FAX

(0467)70-7699 (0467)70-7697 (0565)27-1844 (0285)25-6795 (0727)53-3351 (093)473-4856 (0467)79-3562

版权所有。日本印刷。

-1-

D-122 V2.8

目录

使用说明书 =安全手册和使用操作=...............................................................................................................1 目录...................................................................................................................................................2 =安全注意事项=...........................................................................................................................4 敬请遵守的安全事项.......................................................................................................................5 1.危险部位的标识.........................................................................................................................7 2.系统基本结构.............................................................................................................................8 3.伺服机器人焊钳的体系.............................................................................................................9 4..基本规格.................................................................................................................................. 11

伺服焊钳

版本 2.8使用说明书伺服机器人焊钳型号SRTC ,SRTX为了保证您的安全,敬请在充分阅读并理解相关安全注意事项后再使用本产品。

敬请在阅读完毕后将本说明书保管在指定的场所。

2007.10.08 No.D-122-I=安全手册和使用操作=敬请熟读本操作说明书后再正确使用本产品z在进行本产品的安装、保养点检、修理时,为了确保安全,务必由具有资质的或者熟悉焊机设备的人员进行。

z在进行本产品的操作时,为了确保安全,务必请充分理解该说明书内容、具备安全处理的知识以及技能的人进行。

z关于安全教育,可以借助于焊接学会、焊接协会以及相关学会、协会本部以及其分会组织的各种讲习会、焊接技术人员、焊接技师等相关的资格考试等。

z在阅读完本说明书后,敬请保存在相关人员随时可以阅读的场所。

必要时请重复阅读。

z如果有不明确的地方,请和比公司的销售商或者营业所联系。

联系地址、电话号码如下。

制造商:OBARA株式会社本部:邮编252 -1104 神奈川县绫濑市大上 4-2-37电话国际部TEL (0467)70-7688 FAX (0467)70-7699第一营业部(本部)TEL (0467)70-7700 FAX (0467)70-7697第二营业部(丰田)TEL (0565)27-3781 FAX (0565)27-1844小山营业所TEL (0285)22-0174 FAX (0285)25-6795大阪营业所TEL (0727)53-2811 FAX (0727)53-3351九州营业所TEL (093)473-5010 FAX (093)473-4856质量保证部TEL (0467)76-2001 FAX (0467)79-3562版权所有。

日本印刷。

目录使用说明书=安全手册和使用操作= (1)目录 (2)=安全注意事项= (4)敬请遵守的安全事项 (5)1.危险部位的标识 (7)2.系统基本结构 (8)3.伺服机器人焊钳的体系 (9)4..基本规格 (11)4-1 焊钳 (11)4-2加压功能 (12)4-3焊接变压器 (12)5.使用环境 (13)操作说明书1.基本功能说明 (15)1-1 本产品的概要 (15)1-2 构成部件的名称和功能 (16)1-3关于驱动单元 (19)1-4 关于平衡机构 (21)2.电极帽的更换基准 (22)3.更换电极帽时的安全注意事项 (22)4.更换电极帽时的焊钳姿势 (22)保养点检说明书1.保养点检要领 (24)1-1 随时点检 (24)1-2 日常点检 (24)1-3 每周点检 (24)1-4 月度点检 (24)1-5 半年度点检 (24)2.更换零件和保证寿命 (25)3.润滑基准 (26)4.各部位点检要领 (31)4-1 驱动单元点检要领 (31)4-2 2次侧通电部的保养点检要领 (32)4-3 绝缘部位 (34)4-4 焊钳各部分的螺栓紧固状态点检要领 (35)5.各部分的调整设定要领 (36)5-1 机械原点设定要领(原点调整基准) (36)5-2 皮带张力设定要领 (38)5-3 电极手动开关操作要领 (39)6.各部分的更换要领 (40)6-1 皮带更换要领 (40)6-2 马达更换要领 (41)6-3 驱动单元的更换要领 (42)6-4 焊接变压器的更换要领 (43)6-5 螺栓紧固扭矩一览表 (44)7.故障排查 (45)8.零件是否要更换的判断标准 (49)9.产品废弃的处理方法 (52)9-1 物料清单 (52)9-2 废弃处理 (52)SERVO ROBOT GUN 月度&半年度点检表 (53)SERVO ROBOT GUN 每周点检表 (54)SERVO ROBOT GUN 每日点检表 (55)设置说明书1.装箱内容 (57)2.安装到机器人的方法 (58)2-1 安装时的注意事项 (58)2-2 连接马达的方法 (59)2-3 冷却水系统 (60)2-4 调试时的注意事项 (61)=安全注意事项=z 敬请在使用前充分阅读本使用说明书和相关资料,并请正确使用设备。

伺服焊枪机器人压力标定原理解析

伺服焊枪机器人压力标定原理解析【摘要】:随着各个汽车生产厂家自动化率的不断提升,机器人携带伺服焊枪进行点焊的普及程度越来越高。

针对FANUC机器人品牌,通过对伺服焊枪系统在现场应用过程中的故障分析及经验总结,压力标定对于伺服焊钳机器人在现场应用的稳定性及质量的相关性联系紧密。

本文主要对焊钳压力标定的原理及操作过程的主要问题及注意事项做出介绍。

. 【关键词】:机器人;伺服焊枪;压力标定1.伺服焊枪压力标定的原理1.1伺服焊枪以伺服电机作为直接动力驱动装置,来实现焊钳动电极施加压力的运动。

焊枪的压力标定则是各品牌机器人厂商为了将伺服电机不同扭矩下所对应的压力值以应用人员熟悉的N(牛顿)单位展现出来的一项功能。

实际是将伺服电机的扭矩值与压力计测出的压力值两个变量做出数学中常见的函数曲线的过程即为压力标定。

下图为FANUC机器人的压力标定图及根据其压力标定数据所做出的函数曲线。

对于没有标定出来的压力值,应按如下方式计算其所对应的扭矩值。

以2000N为例,从压力曲线中可以看出2000N在1780N--2160N之间,则利用这两个点就可以列算式求出其所对应的扭矩值。

设2000所对应的扭矩值为X,则= X= +14=15.7372.压力标定需要遵循的原则①大于最大,小于最小原则在压力标定过程中,需要保证压力标定数据中的最大压力要大于焊钳实际应用中的最大压力值;最小压力要小于等于焊钳实际应用中的最小压力值。

例如:焊接程序中调用的最小压力为修模压力800N,最大焊接压力为3400N,则起始压力要小于等于800N,最大压力要大于3400N以上。

②实际焊接程序中调用的压力值一定要在标定数据中体现,并且在该压力值前后尽量多标几组相邻数据,保证调用压力数据在压力曲线上的精确度。

③压力标定过程中最好保证压力为定量值,伺服电机扭矩为变量值,通过压力计测出的压力值与压力定值比较,然后将扭矩值向接近压力值的方向进行调整,以达到与之相对应的压力值。

安川点焊机器人操作说明

2.示教(伺服焊钳)

焊接通/断:

[联锁]+[焊接通/断] 进行焊接通/断信号的打开/关闭。

小开:

按下一次后,会显示小开位置设定画面。 在显示小开画面时按下此键后,就会进行小开位置选择编号的 切换。 [联锁]+[小开] 活动侧的电极会向所选的小开位置移动, 在编程等其他页面时,可以切换外部轴到S1后,进行[联锁]+[小开]也可操作。

三.进行伺服焊钳的自动调整 四.转矩~压力更换数据的设定

伺服焊枪的系统配置

点焊伺服焊钳与焊机机器人的信号通讯图

一.伺服焊钳自动调整的准备工作:

1)伺服焊钳的系统设定

1.确定设定硬件接线。

2.启动进入维护模式(开启电源后,按住[主菜单]键进入), 并在管理模式(主菜单—系统—安全模式,输入指令ID进入)下 进行追加操作。

按下数值键中的[0/手动条件],打开手动加压画面。

手动焊接:

1. 按下数值键中的[0/手动条件],打开手动加压画面 2. 同时按下[联锁]+[. / 焊接]–进行焊接,在经过设定时间后动作结束。 在显示手动加压画面时按下这两个按键后,就会进行手动焊接。 手动焊接会根据手动加压画面中所设条件进行动作。

6. 选择“是” –进行伺服焊钳的自动调整。 7)提示结束后 1).若伺服焊钳的自动调整正常结束后,提示‘焊钳自动调整完成’对话框。 2).若伺服焊钳的自动调整结果异常,会提示‘焊钳自动调整异常’并显示“焊钳的摩擦转矩过高,有可能发生了 接触误测”。 请检测焊钳是否有问题。若无问题,请将接触压力设定为摩擦转矩以上的数值。然后重新再进行伺服焊钳的自动 调整。 8. 选择“登录” –实施状态由“未完成”变为“完成”,登录实施日期。

1).安装新电极 2).清空磨损检出量基准位置 3).进行空打接触动作,登录基准位置(固定侧)

中频伺服机器人焊钳的应用

度 ,对 工件 冲击较大

容易使 工件产堆蛮 形

,

协

.

. 。

,

,

。

’

e o

,

三 计 篓 气 算 动 磨 焊 损 钳 量 上 具 考 体 虑 了 对 电 极 磨 损 量 的 补 偿 , 值 ,因此仍存在

… ~ 圾

。

…

质量的 问题 。

5 倍o O . 7 mm镀层钢板单相交流焊机

极 发热 量 小 ,延 长 了 电极使 用时 间 ,焊 接条 件范 围扩 大 。 由于 频率 高达 1 0 0 0 Hz ,次 级 电流输 出能 力强 ,波

∞ 删 鲜 第 期 - C 理 代露 部 件

www. m c1 9 5 0 , c o m

Bo T e c h 嗽 . o l o g y

越 来越 广 泛 的应用 ,更多 工程技 术 人 员也参 与到 此项

技术研究 中来 ,希望 它发挥 更大 的作 用 。

图1 中频 焊接控制原 理

中频焊接输出是直流 电,其初级 电压和次级 电流

对 电网冲 击很 小 。通过 中频 和 工频焊 接 试验 ,在 相 同

焊接 机器 人

随 着 工 业 自动 化 的 发 展 ,机 器人 得 到 了 广 泛 应

f d-  ̄j g , 核尺 寸稳 定 范 围扩 大

。

,

几乎 不产 生 飞溅

宝 NA 中 频 点 焊 :  ̄g稳定的焊接范围较大 , 三 证 焊 核 直 径 为 5 m m 时 , 焊 接 电 流 车 身 按

,

初 竺 电 流 呈 自 然 递 增 , 焊 点 表 面 质 , 气动焊钳在焊接时产生的噪声较大 控制J 焊接压力 无法准确 为 : 流 焊 机 点 焊 1 0 0 焊 点 情 况 下 , ; ' 产 生 焊 接 飞 溅 , 使 工 作 环 境 - 州 警单相交流焊机为 ? 点 , 中 频 点 焊 机 为 2 4 0 焊 点 ; 同 磊 1 1 o 焊点

伺服机器人焊钳080418(中文)

X外置型驱动部详细

旧型(在传导部使用齿轮)

滚珠丝杠 螺母 滚珠丝杠

活塞杆

衬套

向心止推滚珠轴承

齿轮型

旋转方向上没有止旋机构 活塞杆左右运动 安装到焊钳本体上时,通过将其固定到GUN BODY和动轭上,起到止旋作用 滚珠丝杠 滚珠丝杠 螺母

X 中置型驱动部详细

皮带轮

滚珠丝杠

滚珠丝杠 螺母 向心止推滚珠轴承 衬套 旋转方向上没有止旋机构 活塞杆左右运动 安装到焊钳本体上时,通过将其固定到GUN BODY和动轭上,起到止旋作用 活塞杆

B型驱动部 特征

A-TYPE的低减成本型 齿轮箱为型材

A型驱动部 特征 小原的标准驱动部 齿轮箱为型材 可以使用的加压力 4413N以下 可能使用的行程 60,130、160,210, 310,410 设计寿命 1000万点 保证寿命 500万点

高加压型驱动部 特征

A型驱动部的高加压型 齿轮箱为型材 驱动部周围有轴承

YASKAWA 安川电机(MOTOM AN)

FANUC FANUC

D A

FANUC制马达的轴有尖锥式样(标准)、 直线式样(特殊),需要向客户确认

一定要确认型号(投入设计时需要)

B

C

尺寸,

尖锥 直线

确认马达的互换性时要确认以下的 A、B、C、D 如果是相同的,就可以更换

尺寸名 更换前 马达 更换后 马达 轴径 A 轴长 B 安装间距 C

结论:伺服焊钳的电费约为空气焊钳的1/3。

伺服焊钳与机器人的关系

1 轴伺服焊钳 使用机器人的所有6根轴使其做自平衡运动

电源

7

7 轴机器人软件自平衡系统

减速机型驱动部简介

电极臂 通过电极臂在旋转 方向上的运动实现 加压和开放

ABB机器人配置伺服焊枪的步骤

设置 Close Position Adjust 为 0.001 重启系统. 再次调整最大转矩

2. 参考手册 Application manual - Additional axes and stand alone controller

3. Position

Fine clibration (零点校准) 当一把枪的参数配置完成之后,就可以手动操 作焊枪了,首先要进行零点的校准。手动移动焊钳,使焊枪动臂和静臂上的电极帽 刚刚接触,然后步骤如下:ABB--选择要校准的焊枪----电机 clibrate parments – 点击 Fine calibration---calibeate 做完上述的操作,焊钳的零点校准就完成了。

太大,否则误差会加大。 Working range(设置焊枪的打开最大和最小值)

最大最小开口(Transmission Gear Ratio high、Transmission Gear Ratio low), 根据枪的说明书找,最小值减 0.005mm,如果是 soft 枪参数不同。将找到的 值输入到 Arm 参数内。

个接口

a) z: board position 1板

d: drive module 1

1.3 加载步骤: ABB - Control Panel - Configuration -File - Load Parameters-Load

parameters and replace duplicates – Load。

2. 定义伺服枪的伺服电机参数(极对数、极对数、最大电流、相电压、电阻、 电感、Stall torque(失速转矩)

1.1 伺服电机参数设置 :

焊钳基础知识

7

五、便携式焊钳的主要技术参数

电极加压力(F)计算方法 C型焊钳 F=πR2x5x0.95 R——活塞有效截面积半径(cm) 空气压(标准为5kg/cm2) 加压效率(95%) X型焊钳 F=πR2x5x0.90xB/A R——活塞有效截面积半径(cm) A——焊点到支轴的垂直距离(cm) B——支轴到活塞杆的垂直距离(cm) 空气压(标准为5kg/cm2) 加压效率(90%)

5

便携式UX型焊钳的主要组成零件

6

四、便携式UX型焊钳的选型

焊钳手柄 焊钳喉深 气缸直径 电缆联接 方式 工作行程 焊钳喉宽 电极消耗 行程 辅助行程 1)、根据焊钳的工作位置、工件形状选择焊钳的喉深、喉宽。 2)、根据焊接板厚、加压时间等条件选择电极加压力,从而选择气缸直径。 3)、L1是焊钳焊接时打开的距离,L2是焊钳最大打开的距离,L3是电 极消耗时补偿距离,由焊钳行程选择气缸的长度。 4)、根据客户要求选择电缆联接方式。 5)、根据焊接条件来选择手柄型号。

11

气缸主要零件的使用寿命及出现故障的处理方法

检查部位 气缸主体 气缸盖 活塞杆 更换周期 按实际需要 按实际需要 按实际需要 故障判定标准 是 否 漏 气 (加 压 力 降 低 ) 是 否 漏 气 (加 压 力 降 低 ) 运动不平稳,异常抖动 轻微滑动磨损 深度磨损或有烧伤 限位柄 活塞 挡圈 绝缘衬套 按实际需要 按实际需要 按实际需要 2 -3 百 万 点 轻微滑动磨损 凹凸不平磨损 裂纹或断裂 端 面 安 装 不 平 超 过 2m m 绝缘垫片 垫片 空气管 挡块 绝缘板 绝缘键 绝缘管 S c ra p e r油 封 P a c k in g密 封 垫 O型 密 封 圈 弹性挡圈 螺栓 2 -3 百 万 点 2 -3 百 万 点 2 -3 百 万 点 2 -3 百 万 点 2 -3 百 万 点 2 -3 百 万 点 2 -3 百 万 点 1百 万 点 1百 万 点 1百 万 点 按实际需要 按实际需要 (加 压 力 降 低 ) (加 压 力 降 低 ) 不影响正常工作 最 大 允 许 0 .2 m m 更换 目测重新安装 是 否 漏 气 (加 压 力 降 低 ) 对策 更换 更换 清除表面的灰尘 不影响正常工作 更换

伺服焊钳控制方法

伺服焊钳控制方法伺服焊钳控制方法是一种用来控制焊接过程的精确度和准确度的技术方案。

在工业焊接中,伺服焊钳控制方法是非常重要的一种控制方式。

伺服焊钳控制方法的基本原理是采用伺服控制和PID控制算法,将焊接过程中的力量、速度、位移等参数控制在一定的范围内,从而达到焊接质量的控制。

伺服焊钳控制方法主要由以下几个部分组成:1. 伺服控制系统:伺服控制系统是伺服焊钳控制中最核心的部分。

它使用闭环控制系统,用编码器测量伺服马达的实际输出位置,比较它与所需位置的偏移量,然后向伺服马达发送控制信号来减小这个偏差,从而控制焊钳的位置和运动速度。

2. 传感器:传感器用于检测焊接过程中的参数,例如焊机电流、电压、电阻等。

这些参数可以用于波形分析和数据分析,帮助焊接工程师优化焊接参数。

3. 控制器:控制器是焊接系统中用来计算、分析和转换电路信号的设备。

其主要功能是将传感器检测到的信号转化成数字信号供计算机处理,然后将输出信号转化成电压或电流信号,控制焊接的运动和速度。

伺服焊钳控制方法采用的主要控制算法是PID控制算法。

PID控制器包括比例、积分、微分三个部分。

它用于计算伺服电机的输出,通过比对实际位置和目标位置,以此控制焊接过程的力、速度和位移。

1. 设置焊接参数,包括焊接速度、力量和位移等。

2. 通过传感器检测实时数据,包括连续5个点的电流、电压等。

3. 将检测结果转化为数字信号供计算机处理。

4. 通过PID控制算法,计算伺服电机的输出,控制焊接器件CNC运动轨迹,保证焊接质量。

5. 控制器调整焊接轨迹,对焊接质量进行判断。

1. 精度高:伺服焊钳控制可以实现高精度控制,有效提高焊接质量。

2. 自适应控制:伺服控制可以自适应焊接过程中各项参数的变化,实现稳定的焊接质量。

3. 灵活性强:伺服控制可以根据焊接件的特点,灵活调整控制参数,适应不同的焊接需求。

综上所述,伺服焊钳控制方法是一种精确控制焊接工艺参数的技术方案,它基于伺服控制和PID控制算法,通过传感器检测焊接参数,进而控制焊钳的运动和速度,从而确保焊接质量的控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

因减速机很紧凑,可以使焊钳变 小

因减速机是购买件,所以其使用 方法是被限定的

因为是购买件,所以价格较贵, 纳期非常长(1.5个月)

马达的种类与互换性

变更马达种类时,判断是否可以互换的方法

国内使用的马达及机器 人制造商

马达制造商 机器人制造商

SANYO 川崎重工

PANASONIC (松下) 不二越(NACHI)

伺服机器人焊钳

RTCM-002

控制器为本公司制 加圧力 300Kg 焊接时间 0.4 sec (包含保持时间) 每打一点使用的电量 251.7 w (包含上抬下降的时间) 每打一点的用电费用 0.00036日元/点 ( 为13日元/Kwh。)

使用电量:空气焊钳与加压力没有关系,伺服焊钳随加压力而变化。

驱动部本体 (马达组件) 駆動部本体断面図

齿轮箱

从动侧皮带轮

活塞杆

导向杆

滚珠丝杠

螺母

驱动侧皮带轮 马达

皮带 轴承

衬套

因使用了导向杆和轴承作 为止旋,所以寿命比其他 驱动部低。其主要目的在 于减少成本和轻量化。

压块

伺服焊枪 X TYPE 驱动部

因X焊钳和其杠杆比有关,所 以用驱动部的最大推力来表 示可能使用的加压力

YASKAWA 安川电机(MOTOM AN)

FANUC FANUC

D A

FANUC制马达的轴有尖锥式样(标准)、 直线式样(特殊),需要向客户确认

一定要确认型号(投入设计时需要)

B

C

尺寸,

尖锥 直线

确认马达的互换性时要确认以下的 A、B、C、D 如果是相同的,就可以更换

尺寸名 更换前 马达 更换后 马达 轴径 A 轴长 B 安装间距 C

外置型 中置型 外置型 高加压外置型 高加压中置型 中置驱动部

外置型 驱动部最大推力 8000N以下 驱动部行程 32,61、(81) 设计寿命 1000万点 保证寿命 500万点

高加压外置型 驱动部最大推力 20000N以下 可能使用的行程 32,61、(81) 设计寿命 1000万点 保证寿命 500万点

X外置型驱动部详细

旧型(在传导部使用齿轮)

滚珠丝杠 螺母 滚珠丝杠

活塞杆

衬套

向心止推滚珠轴承

齿轮型

旋转方向上没有止旋机构 活塞杆左右运动 安装到焊钳本体上时,通过将其固定到GUN BODY和动轭上,起到止旋作用 滚珠丝杠 滚珠丝杠 螺母

X 中置型驱动部详细

皮带轮

滚珠丝杠

滚珠丝杠 螺母 向心止推滚珠轴承 衬套 旋转方向上没有止旋机构 活塞杆左右运动 安装到焊钳本体上时,通过将其固定到GUN BODY和动轭上,起到止旋作用 活塞杆

减速机型驱动部简介

电极臂 通过电极臂在旋转 方向上的运动实现 加压和开放

减速机本体 电极臂

输入齿轮

减速机的优点

减速机的缺点

因减速比很大,所以可以用很小 的力得到很大的加压力

因减速比很大,所以加压速度及 其慢。

驱动侧 皮带轮

皮带

从动侧 皮带轮

输入齿轮每旋转173周,电 极臂转一周。 减速比有数种。 1÷173=0.00578 以上数值叫做减速比

安装螺栓尺码 D

19 19

55 55

115 115

M8 M8

上例中,因尺寸全部相同,判断为可以更换。(没考虑式样能力)

空气焊钳-伺服焊钳使用电量的比较

前提条件 空气焊钳 RTC-2991

加压侧容积 100Φ (40st) 314.0 cm3 开放侧容积 100Φ -36Φ 273.3 cm3 二段行程 110Φ ー125st 2374.6 cm3/10(打点) 总计 824.8 cm3 * 1.1(到阀的配管损耗) 每打一点使用空气的费用 0.0011日元/点 (1.2日元/m3 参考)

结论:伺服焊钳的电费约为空气焊钳的1/3。

伺服焊钳与机器人的关系

1 轴伺服焊钳 使用机器人的所Fra bibliotek6根轴使其做自平衡运动

电源

7

7 轴机器人软件自平衡系统

LARGE TYPE

小型

大型

2

X TYPE SERVO GUN

SMALL TYPE

MEDIUM TYPE

LARGE TYPE 大型 3

小型

中型

各种特殊伺服焊钳 SPECIAL SPEC SERVO GUN

4

各种形状焊钳的驱动部一览 C GUN

丰田型驱动部 特征

用于丰田自动车系列 中部使用了托架 齿轮箱是用铸件做的

中置型 驱动部最大推力 11000N以下 可能使用的行程32、 61,118,158 设计寿命 1000万点 保证寿命 500万点

高加压中置型 驱动部最大推力 20000N以下 可能使用的行程 32,61,118, 158 设计寿命 1000万点 保证寿命 500万点

外置型上中置驱动部中置駆動部 驱动部最大推力 20000N以下 可能使用的行程 32,61,118 设计寿命 1000万点 保证寿命 500万点

1.伺服焊钳的产品介绍

C TYPE SERVO GUN

高强度黄铜铸件 High-strength brass casting

X TYPE SERVO GUN

铝 Aluminum

1 2

伺服焊钳的种类

Types of Servo Guns

C TYPE SERVO GUN

SMALL TYPE

MEDIUM TYPE 中型

B型驱动部 特征

A-TYPE的低减成本型 齿轮箱为型材

A型驱动部 特征 小原的标准驱动部 齿轮箱为型材 可以使用的加压力 4413N以下 可能使用的行程 60,130、160,210, 310,410 设计寿命 1000万点 保证寿命 500万点

高加压型驱动部 特征

A型驱动部的高加压型 齿轮箱为型材 驱动部周围有轴承

可以使用的加压力 3923N以下 驱动部行程 60,160,210,310, 410 设计寿命 1000万点 保证寿命 500万点

可以使用的加压力 4413N以下 可能使用的行程 60,130,160、210 设计寿命 保证寿命 600万点 300万点

可以使用的加压力 5884N以下 可能使用的行程 130,160,210,310 设计寿命 1000万点 保证寿命 500万点

伺服焊钳CTYPE驱动部的介绍

(说明丰田用驱动部)

L/M 导轨 L/M导向

驱动部本体 (马达组件)

滑行作动 具有非常高的刚性

齿轮箱

从动侧皮带轮

活塞杆

滚珠丝杠

螺母

驱动侧皮带轮 马达

皮带

以下几种的基本结构是一样的: 丰田型

A型

高加压型

L/M导向

伺服焊钳CTYPE驱动部的介绍

(说明B-TYPE驱动部)