共沸精馏

共沸精馏纯化的原理

共沸精馏纯化的原理共沸精馏纯化是一种常用的分离技术,它基于不同组分的沸点差异,通过调节操作条件使两个或多个共沸组分在一定温度范围内同时汽化和冷凝,从而实现对混合物的纯化和分离。

本文将详细介绍共沸精馏纯化的原理,并深入探讨其在实际应用中的优势和局限性。

1. 共沸精馏纯化原理概述共沸精馏纯化是一种基于液相平衡的技术,它利用不同组分在液相和气相中存在平衡时的差异来实现分离。

在共沸条件下,两个或多个具有相似物理性质但存在不同成分比例的组分将同时汽化和冷凝。

通过调节操作条件,如温度、压力、流速等参数,可以使其中一个组分更易于汽化而另一个更易于冷凝,从而实现对混合物中目标成分的纯化。

2. 共沸精馏纯化原理详解2.1 沸点差异导致共沸共沸精馏纯化利用不同组分之间存在微小但关键的物理性质差异来实现分离。

这些差异通常体现在沸点上。

在共沸条件下,两个或多个组分的沸点非常接近,以至于无法通过常规蒸馏等方法实现分离。

共沸精馏通过调节操作条件,使其中一个组分的汽化温度降低或冷凝温度升高,从而实现两个或多个组分的同时汽化和冷凝。

2.2 液相平衡和气相平衡共沸精馏纯化的基础是液相平衡和气相平衡。

液相平衡是指在液体中两个或多个组分之间存在一定的溶解度,使得它们可以均匀混合。

而气相平衡是指在一定温度下,混合物中各组分在气体状态下存在一定比例。

2.3 操作条件调节共沸精馏纯化中的关键是调节操作条件以实现对混合物中目标成分的纯化。

其中最重要的参数是温度和压力。

通过调节操作压力可以改变混合物中各组分的汽化温度,从而使其中一个成分更易于汽化而另一个更易于冷凝。

3. 共沸精馏纯化的优势3.1 高效纯化共沸精馏纯化是一种高效的分离技术,它可以在较低的温度下实现对混合物的纯化。

相比于传统蒸馏技术,共沸精馏可以减少能量消耗,提高分离效率。

3.2 适用范围广共沸精馏纯化适用于各种混合物的分离和纯化。

无论是液体混合物还是气体混合物,无论是有机物还是无机物,共沸精馏都可以实现对目标成分的高效分离。

共沸精馏技术研究及应用进展

共沸精馏技术研究及应用进展一、绪论1.1 研究背景和意义1.2 共沸精馏技术的概述1.3 国内外研究现状二、共沸精馏技术原理2.1 共沸精馏的定义2.2 共沸深度和共沸温度2.3 共沸精馏机理2.4 共沸精馏系统的组成三、共沸精馏技术的应用3.1 精细化工中的应用3.2 石油化工中的应用3.3 食品加工中的应用3.4 医药制品中的应用3.5 环境保护中的应用四、共沸精馏技术的优点和不足4.1 优点4.2 不足五、未来共沸精馏技术发展方向5.1 研究重点和方向5.2 技术发展趋势六、结论6.1 共沸精馏技术的应用前景6.2 存在问题与解决方案一、绪论1.1 研究背景和意义化工行业是我国国民经济的重要组成部分,化工工业的技术发展一直就是人们关注的一个热点。

共沸精馏技术作为一种高效的分离技术,具有广泛的应用前景。

共沸精馏技术可以应用于精细化工、石油化工、食品加工、医药制品和环境保护等领域,被称为现代化工技术发展的重要方向之一。

共沸精馏技术有着传统精馏技术无法比拟的优点,它不仅可以降低气体流量,而且可以降低加热负荷,减少对环境的污染,提高精馏效率。

同时,共沸精馏技术具有简单、易于操作、自动化程度高等优点,为化工生产提高效率、降低成本提供了有效的手段。

1.2 共沸精馏技术的概述共沸精馏技术是利用沸点相近或者共沸点的物质的挥发差异来实现从混合物中分离和提取纯化物的一种技术。

共沸精馏过程是在共沸温度下进行的,因此该温度是该混合物的独立常量。

通过控制压力和温度,使挥发性成分分离出来,达到分离混合物的目的。

共沸精馏技术的优点在于提高分离效率、确保产品质量优良、能在较短的时间内增加产品的产量、减少能源消耗,同时也被广泛地应用于环境保护。

1.3 国内外研究现状共沸精馏技术的研究在国内外都具有广泛的应用和研究成果。

国外发达国家在共沸精馏技术的研究和应用领域有着比较高的成就,美国、日本等国家在共沸精馏技术的研究中处于前列。

共沸精馏技术

10

共沸精馏技术

1

一、共沸剂的特性

二、共沸剂的选择

三、共沸精馏流程 四、共沸精馏与萃取精馏比较

2

一、共沸剂的特性

ቤተ መጻሕፍቲ ባይዱ

• 共沸物的形成对于采用精馏方法分离体混合物的条件 有很大的影响 • 共沸物可以使二元的,也可以是多元的;可以是易挥 发的塔顶产品,也可以是难挥发的塔底产品,最好是 前者 • 多元系较二元系情况复杂的多

5

三、共沸精馏流程

(一)二元非均相共沸物的精馏 如果二组分能够形成非均相共沸物,那么不必另加 共沸剂便可实现二组分的完全分离。

6

X1

共沸物Xa

Xb

Xw

分离非均相共沸物的流程

7

其他:

分离有共沸剂的非均相共沸物 分离均相共沸物 塔顶产品为三元共沸物的分离 。。。

8

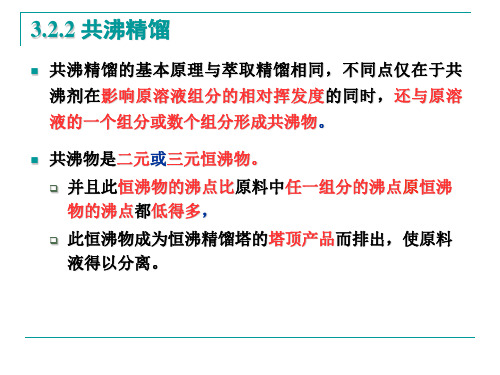

四、共沸精馏与萃取精馏比较

共同点: 基本原理相同,都是通过加入适量的质量分离剂,改变 组分之间的相互作用,增大组分的挥发度差异,实现精 馏分离。 不同点: (1)共沸精馏中加入的共沸剂必须与原溶液中的一个或 几个组分形成共沸物,而萃取精馏中的溶剂无此限 制,共沸剂的选择范围相对较窄; (2)共沸精馏中共沸剂以汽态离塔,消耗的潜热较多, 萃取精馏中萃取剂基本不变化,因此共沸精馏的能 耗一般比萃取精馏大; (3)在同样压力下,共沸精馏的操作温度通常比萃取精 馏低,故共沸精馏更适用于分离热敏性物料; (4)共沸精馏可连续操作,也可间歇操作,萃取精馏一 般只能连续操作。

3

共沸精馏

共沸精馏又称恒沸精馏。 分离原理:

称为共沸物、夹带剂,携带剂

在一些难以用普通精馏方法分离的体系中加入一个 新的组分,共沸剂与待分离关键组分形成共沸物,而使 体系中的组分得到分离。

共沸精馏

2)共沸剂与原溶剂中二个组分分别形成两个二元正偏差共沸物;

3)共沸剂与原溶剂中二个组分形成一个三元正偏差共沸物,其沸 点比任何二元共沸物沸点都低,一般要求低10℃以上,且组分不 同,若非均相更好。

二、共沸剂的选择

1.共沸剂选择原则

(2)分离共沸物 1)生成一个二组分正偏差共沸物,其沸点比原共沸物低; 且组成不同于原共沸物。 2)生成一个三组分正偏差共沸物,其沸点比原共沸物低,

共沸进料 丁 醇 塔

直接蒸汽

水 塔

正丁醇

水

图3-33 分离非均相共沸物的流程

20

四、共沸精馏的计算

共沸物精馏体系非理想性强、组分多、变

量多,不宜使用简捷法,而严格计算也变得 非常复杂。

21

五、共沸精馏与萃取精馏的比较

共同点: 基本原理相同,都是通过加入适量的质量分离剂,改变组分之

间的相互作用,增大组分的挥发度差异,实现精馏分离。

3.2.2 共沸精馏

一、共沸物的特性与其组成的计算 二、共沸剂的选择 三、共沸精馏流程 四、共沸精馏的计算 五、共沸精馏与萃取精馏比较

一、共沸物的特性与其组成的计算

1、名词解释

1)共沸物:指在一定压力下,沸腾温度、生成的汽相 组成和液相组成不变的的一类溶液。 2)正偏差共沸物:如溶液的蒸汽压相比理想溶液发生正 偏差,即形成正偏差共沸物(最低共沸物)。 3)负偏差共沸物:如溶液的蒸汽压相比理想溶液发生负 偏差,即形成负偏差共沸物(最高共沸物)。

2)平衡计算 除考虑汽液平衡外,还要考虑液液平衡。 计算方程:

1I x1I 1II x1II

校核方程:

s I 1 1 I 1

I II 2 (1 x1 ) I 2 (1 x1 ) II

共沸精馏

3.2.2 共沸精馏

当 x1 1时,

互溶度很小 x2 1

P1s P1

1

1

2

1

E

P1s P2s

x2 x2

1

定性估算能否形成非均相共沸物

1

x1

x 11

2

(1

x1

)

2

(1

x1 )

计算恒沸 T , xi

P

③共沸剂用过量(T//点):

A H T H AT

塔顶产物(恒沸物D)量:

D T T B ( A H ) T B

DB

DB

塔底产物量(B//点) :

( A和B的混合物)

B T T D ( A H ) T D

BD

BD

反应; ⑤ 无腐蚀,无污染; ⑥ 价廉,易得。

NO.17 2020/3/7

Cui Qun

化工分离工程

(3)连续共沸精馏塔两端产品的确定 3.2.2 共沸精馏

具有共沸物系统的精馏过程与普通精馏不同, 表现在精馏产物不仅与塔的分离能力有关, 与全部进料总组成落在哪个浓度区域, 还与共沸剂加入量有关。

3.2.2 共沸精馏

共沸精馏的基本原理与萃取精馏相同,不同点仅在于共 沸剂在影响原溶液组分的相对挥发度的同时,还与原溶 液的一个组分或数个组分形成共沸物。

共沸物是二元或三元恒沸物。 并且此恒沸物的沸点比原料中任一组分的沸点和原料 中原恒沸物的沸点都低得多, 此恒沸物成为恒沸精馏塔的塔顶产品而排出,使原料 液得以分离。

NO.12 2020/3/7

共沸精馏实验

实验一共沸精馏精馏是化工生产中常用的分离方法。

它是利用气-液两相的传质和传热来达到分离的目的。

对于不同的分离对象,精馏方法也会有所差异。

例如,分离乙醇和水的二元物系,由于乙醇和水可以形成共沸物,而且常压下的共沸温度和乙醇的沸点温度极为相近,所以采用普通精馏方法只能得到乙醇和水的混合物,而无法得到无水乙醇。

为此,在乙醇-水系统中加入第三种物质,该物质被称为共沸剂。

共沸剂具有能和被分离系统中的一种或几种物质形成最共沸物的特性。

在精馏过程中共沸剂将以共沸物的形式从塔顶蒸出,塔釜则得到无水乙醇。

这种方法就称作共沸精馏。

一.实验目的1.通过实验加深对共沸精馏过程的理解。

2.熟悉精馏设备构造,掌握精馏操作方法。

3.能够对精馏过程做全塔物料衡算。

4.学会使用阿贝折射仪分析液体组成。

二.实验原理乙醇—水系统加入共沸剂苯以后可以形成四种共沸物。

现将它们在常压下的共沸温度、共沸组成列于表1。

为了便于比较,再将乙醇、水、苯三种纯物质常压下的沸点列于表2。

表1乙醇-水-苯三元共沸物性质共沸物(简记)共沸点℃共沸物组成,wt%乙醇水苯乙醇-水-苯(T) 64.85 18.5 7.4 74.1乙醇-苯(AB Z) 68.24 32.7 0.0 67.63苯-水(BW Z) 69.25 0.0 8.83 91.17乙醇-水(AW Z) 78.15 95.57 4.43 0.0表2乙醇、水、苯的常压沸点物质名称(简记) 乙醇(A) 水(B) 苯(B)沸点温度,℃78.3 100.0 80.2 从表1和表2列出的沸点看,出乙醇—水二元共沸物的共沸点与乙醇沸点相近之外,其余三种共沸物的广泛的与乙醇沸点均有10℃左右的温度差。

因此,可以设法使水和苯以共沸物的方式从塔顶分离出来,塔釜则得到无水乙醇。

整个精馏过程可以用图6-1来说明。

图1-1共沸精馏原理图图中A、B、W分别为乙醇、苯和水的英文字头;ABZ、AWZ、BWZ代表三个二元共沸物。

什么是恒沸精馏(共沸精馏)

一、什么是恒沸精馏(共沸精馏)在被分离的物系中加入共沸剂(或者称共沸组分),该共沸剂必须能和物系中一个或几个组分形成具有最低沸点的恒沸物,以至于使需要分离的集中物质间的沸点差(或相对挥发度)增大。

在精馏时,共沸组分能以恒沸物的形式从精馏塔顶蒸出,工业上把这种操作称为恒沸精馏。

下面以制取无水酒精为例,说明恒沸精馏的过程,水和酒精能形成具有恒沸点的混合物,所以用普通的精馏方法不能获得纯度超过96%(体积)的乙醇,若在酒精和水的溶液中加入共沸组分-苯,则可构成各种恒沸混合物,但以酒精、苯和水所组成的三组分恒沸混合物的沸点为最低(64.84℃)。

当精馏温度在64.85℃时,酒精、苯和水的三元混合物首先被蒸出;温度升至68.25℃时,蒸出的是酒精与苯的二元恒沸混合物;随着温度继续上升,苯与水的二元恒沸混合物和酒精与水的二元恒沸混合物也先后蒸出,这些恒沸物把水从塔顶带出,在塔釜可以获得无水酒精。

工业上广泛地用于生产无水酒精的方法,就是根据此原理。

恒沸精馏的过程中,所加入的共沸组分必须从塔顶蒸出,而后冷凝分离,循环使用。

因而恒沸精馏消耗的能量(包括汽化共沸剂的热量和输送物料的电能)较多。

二、什么是萃取精馏?在被分离的混合物中加入萃取剂,萃取剂的存在能使被分离混合物的组分间的相对挥发度增大。

精馏时,其在各板上基本保持恒定的浓度,而且从精馏塔的塔釜排出,这样的操作称为萃取精馏。

例如,从烃类裂解气的碳四馏分费力丁二烯时,由于碳四馏分的各组分间沸点相近及相对挥发度相近的特点,而且丁二烯与正丁烷还能形成共沸物,采用普通的精馏方法是难以将丁二烯与其它组分加以分离的。

如果采用萃取精馏的方法,在碳四馏分中加入乙腈做萃取剂,则可增大组分间的相对挥发度,使得用精馏的方法能将沸点相近的丁二烯、丁烷和丁烯分离。

碳四馏分经过脱碳三、和碳五馏分后,进入丁二烯萃取剂精馏塔,在萃取剂乙腈的存在下,使丁二烯(包括少量的炔烯)、乙腈与其它组分分开,从塔釜采出并进入解析塔,在此塔中,丁二烯、炔烯从乙腈中解析出来,萃取剂循环使用。

共沸精馏分离正丁醇—水体系的方法

共沸精馏分离正丁醇—水体系的方法

共沸精馏是一种通过调节温度和压力来实现液体分离的方法。

在正丁醇—水体系中,正丁醇和水有相似的沸点,因此通过常规的精馏方法很难将它们完全分离。

为了实现共沸精馏分离,可以采用以下方法:

1. 添加助剂:可以添加一些物质作为助剂,帮助正丁醇和水更好地分离。

常用的助剂有苯、二甲苯等。

助剂的添加可以改变体系的相互作用力,使得两种液体的沸点差距增大,从而更容易进行分离。

2. 真空蒸馏:通过降低系统的压力,可以降低正丁醇和水的沸点,从而利用沸点差来进行分离。

真空蒸馏需要使用专门的真空设备,将体系中的压力降低到较低的水平,使得沸点降低,从而能够快速分离出正丁醇和水。

3. 添加分离剂:可以先添加一种具有亲水性或疏水性的溶剂,将正丁醇或水溶解在其中,然后通过改变溶剂的性质来实现分离。

例如,在正丁醇—水体系中,可以先添加一些醋酸乙酯或乙醇作为分离剂,然后改变溶剂的挥发性,从而将正丁醇和水分离出来。

需要注意的是,共沸精馏只能实现两种液体之间的部分分离,不能完全分离。

如果需要更高纯度的正丁醇或水,还需要进一步进行其他的分离方法,如萃取、结晶等。

共沸精馏——精选推荐

共沸精馏化⼯专业实验报告实验名称:共沸精馏实验⼈员:xxx 同组⼈:xxx实验地点:天⼤化⼯技术实验中⼼ 624 室实验时间:2013年5⽉4⽇班级/学号: 11级求是化⼯2 班14组学号xxx实验成绩:实验⼆共沸精馏⼀、实验⽬的1.通过实验加深对共沸精馏过程的理解。

2.熟悉精馏设备的构造,掌握精馏操作⽅法。

3.能够对精馏过程做全塔物料衡算。

4.学会使⽤⽓相⾊谱分析⽓、液两相组成。

⼆、实验原理1.实验仪器和药品:电⼦天平,分液漏⽃,玻璃塔,烧瓶等。

2号⽓相⾊谱仪及计算机数据采集和处理系统:载⽓1柱前压:0.075MPa 讯号衰减:6载⽓2柱前压:0.075MPa 进样量:0.4µl桥电流: 100mA柱箱温度: 145℃⽓化室温度:150℃检测器温度:110℃实验试剂:⼄醇(化学纯),含量95%;苯(分析纯),含量:99.5%。

2.共沸精馏原理:当待分离的两个组分为共沸溶液体系或它们的挥发度⾮常接近时,采⽤普通精馏⽅法难以达到分离⽬的或所需要的理论板数⾮常多,且回流⽐亦较⼤,使设备费⽤和操作费⽤过⼤⽽不经济,此时可采⽤共沸精馏。

共沸精馏是向共沸溶液中加⼊第三组分,使该组分能与原有溶液中的⼀个或多个组分形成共沸物,且这种新共沸物的挥发度显著地⾼于或低于原有各组分的挥发度,则新共沸物中各组分的含量与原料液组成不同,可采⽤普通精馏⽅法予以分离。

共沸精馏有以下特点:(1)共沸精馏所⽤的共沸剂必须与待分离组分的⼀个或两个形成共沸物,因此可供选择的共沸剂有限。

(2)共沸精馏的共沸剂⼤都从塔顶蒸出,消耗热能较⼤,只有当共沸物中共沸剂的含量甚少,与共沸剂形成共沸物的组分在原料中含量也少时,共沸精馏的操作才⽐较经济。

(3)共沸精馏即可⽤于连续操作也可⽤于间歇操作。

(4) 在同样压⼒下操作,共沸精馏的操作温度较低,⽐其它精馏更适于分离热敏性物料。

3.共沸剂的选择:共沸剂的选择对共沸精馏分离过程的效果影响极⼤。

共沸精馏原理

共沸精馏原理共沸精馏是一种分离液体混合物的方法,它基于不同组分的沸点差异实现分离。

在共沸精馏中,通过控制压力,使得混合物中两个或多个组分在相同温度下同时沸腾,然后通过冷凝将其分离。

共沸精馏的原理是基于Raoult定律和Dalton定律。

Raoult定律表明,在液体混合物中,每个组分的蒸气压与其摩尔分数成正比。

Dalton定律则说明,混合物的总蒸气压等于各组分的蒸气压之和。

基于这两个定律,共沸精馏通过调节压力,使得混合物中的组分在相同温度下都能沸腾,从而实现分离。

在共沸精馏中,通常需要使用一个装置,称为共沸塔。

该塔通常由一个垂直的柱状容器组成,内部有一系列的塔盘。

混合物从塔底部进入,然后通过塔盘向上流动。

在塔盘上,混合物与下游的蒸汽相接触,发生蒸发和冷凝。

较轻的组分易于挥发,会向上升腾到较高的塔盘,而较重的组分则会下沉到较低的塔盘。

通过不断的蒸发和冷凝,混合物中的组分逐渐分离。

共沸精馏的关键是调节压力。

通过降低压力,可以使得混合物中的组分在较低温度下沸腾。

当沸点接近组分之间的沸点差异时,可以通过调节压力来实现共沸。

在共沸的条件下,混合物中的两个或多个组分会同时沸腾,从而实现分离。

共沸精馏在化工工业中有广泛的应用。

它可以用于分离和提纯液体混合物,特别是对于沸点接近的组分的分离。

例如,常见的酒精和水的分离就可以通过共沸精馏来实现。

此外,共沸精馏还可以用于分离石油和石油产品中的不同组分,以及分离化学反应产物中的目标化合物。

共沸精馏是一种基于调节压力实现液体混合物分离的方法。

通过共沸精馏,可以有效地分离沸点接近的组分,广泛应用于化工工业和实验室中。

该方法的原理基于Raoult定律和Dalton定律,通过控制压力,使得混合物中的组分在相同温度下同时沸腾,然后通过冷凝将其分离。

共沸精馏在实践中具有重要的应用价值,为分离和提纯液体混合物提供了一种高效可行的方法。

共沸精馏 ppt课件

二、共沸剂的选择

1.共沸剂选择原则 (2)分离共沸物

1)生成一个二组分正偏差共沸物,其沸点比原共沸物低; 且组成不同于原共沸物。

2)生成一个三组分正偏差共沸物,其沸点比原共沸物低, 且组成不同于原共沸物。

二、共沸剂的选择

5)如上式成立,则结束计算,如不成立,则假定新的T, 继续试差计算。

一、共沸物的特性与其组成的计算

② 已知共沸组 xi,成求: P、t

由xi 计 算 12(PP12SS)解 出 t

由t PiS P

不用试 差呀!

③ 已知 t时形成共沸P物 、x,求:

由t 计 算P P12S S(12) 解 出xi i P

3.2.2 共沸精馏

共沸精馏的基本原理与萃取精馏相同,不同点仅在于共 沸剂在影响原溶液组分的相对挥发度的同时,还与原溶 液的一个组分或数个组分形成共沸物。

共沸物是二元或三元恒沸物。 并且此恒沸物的沸点比原料中任一组分的沸点原恒沸 物的沸点都低得多, 此恒沸物成为恒沸精馏塔的塔顶产品而排出,使原料 液得以分离。

2.共沸剂的条件 (1) 显著影响关键组分的汽液平衡; (2) 共沸剂容易分离和回收; (3) 用量少,气化潜热低; (4) 与进料组分互溶,不生成两相,不与进料中组分起化学反应; (5) 无腐蚀,无污染; (6) 价廉,易得。

三、共沸精馏流程

(一)双压精馏 如果压力变化明显影响共沸组成,则采用两不同压力 操作的双塔流程,可实现二元共沸物完全分离。

二 、共沸剂的选择

1.共沸剂选择原则 根据不同分离对象及目的选择共沸剂,共沸精馏通常用 于从沸点相近的组分或共沸物中分离一个或多个组分。

共沸精馏知识点

共沸精馏知识点共沸精馏是一种常用的分离技术,用于从混合物中分离具有相似沸点的组分。

本文将介绍共沸精馏的原理、设备和应用。

一、原理共沸精馏的原理基于不同组分的沸点不同。

当混合物中存在两种或多种组分的沸点非常接近时,常规的蒸馏方法很难将它们分离出来。

这时,可以利用增加辅助剂或改变压力的方法,使得混合物中的组分形成共沸体系,从而实现分离。

二、设备共沸精馏通常使用的设备包括共沸塔、冷凝器和收集器。

共沸塔是用来进行蒸馏的主要设备,通常由塔板和填料组成。

冷凝器用于将蒸馏汽液冷凝成液体,收集器则用于收集和分离不同组分。

三、应用共沸精馏在化学工业中有着广泛的应用。

以下是一些常见的应用领域:1. 石油工业:共沸精馏被广泛应用于石油精炼过程中,用于分离和回收石油中的不同组分,如汽油、柴油和煤油等。

2. 酒精工业:共沸精馏是生产高纯度酒精的重要方法。

通过调整共沸剂的种类和用量,可以实现对酒精中杂质的有效去除。

3. 化学品合成:在某些化学合成过程中,需要将反应产物和副产物进行分离。

共沸精馏可以有效地分离这些具有相似沸点的组分,从而提高产品的纯度和产率。

4. 环境保护:共沸精馏也可以用于处理废水和废气中的有害物质。

通过调整共沸剂和操作条件,可以将有害物质从废物中分离出来,从而实现废物的处理和资源的回收利用。

5. 药物制造:在制药工业中,共沸精馏常用于纯化药物和中间体。

通过精确控制操作条件,可以将药物中的杂质和不纯物质去除,提高产品的质量和纯度。

共沸精馏是一种重要的分离技术,广泛应用于化学工业中。

通过调整操作条件和使用适当的共沸剂,可以实现对具有相似沸点的组分的高效分离。

共沸精馏在石油工业、酒精工业、化学品合成、环境保护和药物制造等领域都有着重要的应用价值。

共沸精馏名词解释

共沸精馏名词解释

嘿,朋友!你知道共沸精馏不?共沸精馏啊,就好比是一场奇妙的

化学舞蹈!想象一下,各种成分就像不同的舞者,在一个特殊的舞台

上跳跃、交织。

比如说酒精和水吧,它们混合在一起,很难直接分开。

但共沸精馏

就像一个神奇的指挥家,让它们按照特定的节奏和方式行动起来。

在

这个过程中,会形成一种共沸物,就好像是舞者们组成了一个特别的

组合。

咱再打个比方,共沸精馏就像是一场团队比赛,不同的队员(成分)要相互配合,才能达到最终的胜利(分离目的)。

有时候,一些成分

会很顽固地黏在一起,就像调皮的孩子不肯听话。

但共沸精馏有办法,它能巧妙地引导它们,让它们乖乖地按照设定的路线前进。

你看,在工厂里,工人们就利用共沸精馏这个厉害的手段,把那些

复杂的混合物变得清晰明了。

这可不是随随便便就能做到的呀!它需

要精确的控制和高超的技巧。

共沸精馏还像是一个解谜游戏,要找到最合适的条件和方法,才能

解开谜题,得到我们想要的答案。

这可不是一件容易的事儿,但一旦

成功,那可真是太有成就感啦!

我觉得共沸精馏真的是化学领域里超级神奇和重要的一个概念啊!它让我们能够更深入地了解物质的性质和分离的奥秘,为我们的生活和工业生产带来了巨大的帮助。

难道不是吗?。

共沸精馏_精品文档

萃取精馏因加入大量的萃取剂,塔内液相流量远大于气相, 因而气液接触较差,导致塔板效率降低(约为普通一半)。

.

24

总结:

一、共沸物的特性与其组成的计算 二、共沸剂的选择 三、共沸精馏流程 四、共沸精馏的计算 五、共沸精馏与萃取精馏比较

.

25

NRTL (Non-Random Tow Liquid)

.

9

一、共沸物的特性与其组成的计算

P1

P1s

1

x1

P2

P2s

x

22

液相Ⅰ——组分1为主,液相Ⅱ——组分2 为主

代入上式:

P1S

(1

x1I

I 1

P xS II II 222

)

1

若相互溶度很小: 当 x1 1时, P1s P1

1

1

x2 1

2

1

E

P1s P2s

x2 x2

1

定性估算能否形成非均相共沸物

.

1

3.2.2 共沸精馏

一、共沸物的特性与其组成的计算 二、共沸剂的选择 三、共沸精馏流程 四、共沸精馏的计算 五、共沸精馏与萃取精馏比较

.

2

一、共沸物的特性与其组成的计算

1、名词解释 1)共沸物:指在一定压力下,沸腾温度、生成的汽相 组成和液相组成不变的的一类溶液。

2)正偏差共沸物:如溶液的蒸汽压相比理想溶液发生正 偏差,即形成正偏差共沸物(最低共沸物)。

.

7

例3—6 已知P=86.659kPa,求共沸时x、T。

给出ll: n nPiiSf( 1f( 2x) T)

解 设 t : 5o C 5 计 P P 算 1 2 S S ( 1 2 ) ln 1 2 解 x 出 i

共沸精馏和萃取精馏

共沸精馏、萃取精馏介绍一、什么是恒沸精馏(共沸精馏)在被分离的物系中加入共沸剂(或者称共沸组分),该共沸剂必须能和物系中一个或几个组分形成具有最低沸点的恒沸物,以至于使需要分离的集中物质间的沸点差(或相对挥发度)增大。

在精馏时,共沸组分能以恒沸物的形式从精馏塔顶蒸出,工业上把这种操作称为恒沸精馏。

下面以制取无水酒精为例,说明恒沸精馏的过程,水和酒精能形成具有恒沸点的混合物,所以用普通的精馏方法不能获得纯度超过96%(体积)的乙醇,若在酒精和水的溶液中加入共沸组分-苯,则可构成各种恒沸混合物,但以酒精、苯和水所组成的三组分恒沸混合物的沸点为最低(64.84℃)。

当精馏温度在64.85℃时,酒精、苯和水的三元混合物首先被蒸出;温度升至68.25℃时,蒸出的是酒精与苯的二元恒沸混合物;随着温度继续上升,苯与水的二元恒沸混合物和酒精与水的二元恒沸混合物也先后蒸出,这些恒沸物把水从塔顶带出,在塔釜可以获得无水酒精。

工业上广泛地用于生产无水酒精的方法,就是根据此原理。

恒沸精馏的过程中,所加入的共沸组分必须从塔顶蒸出,而后冷凝分离,循环使用。

因而恒沸精馏消耗的能量(包括汽化共沸剂的热量和输送物料的电能)较多。

二、什么是萃取精馏?在被分离的混合物中加入萃取剂,萃取剂的存在能使被分离混合物的组分间的相对挥发度增大。

精馏时,其在各板上基本保持恒定的浓度,而且从精馏塔的塔釜排出,这样的操作称为萃取精馏。

例如,从烃类裂解气的碳四馏分费力丁二烯时,由于碳四馏分的各组分间沸点相近及相对挥发度相近的特点,而且丁二烯与正丁烷还能形成共沸物,采用普通的精馏方法是难以将丁二烯与其它组分加以分离的。

如果采用萃取精馏的方法,在碳四馏分中加入乙腈做萃取剂,则可增大组分间的相对挥发度,使得用精馏的方法能将沸点相近的丁二烯、丁烷和丁烯分离。

碳四馏分经过脱碳三、和碳五馏分后,进入丁二烯萃取剂精馏塔,在萃取剂乙腈的存在下,使丁二烯(包括少量的炔烯)、乙腈与其它组分分开,从塔釜采出并进入解析塔,在此塔中,丁二烯、炔烯从乙腈中解析出来,萃取剂循环使用。

3.2.2共沸精馏

等饱和 压力线

(a)压力—组成立体图

(b)恒温下的等压三角相图

Pm0>Pm3>Pm2>Pml

17:54 图3-19 三个二元正偏差共沸物及一个三元正偏差共沸物相图

18

ቤተ መጻሕፍቲ ባይዱ 一、共沸物的特性和共沸组成的计算

多元系共沸物的特点: 在极值点上汽、液平衡相的组成相等,但不一定相对于温度 或压力的极值点。

(a)压力—组成立体图

取Δξ=0.1是合适的,因x1的变化仅为2.7%。

( ) x(1) 2

=

x(0) 2

+

x(0) 2

−

y(0) 2

Δξ

= 0.2000 + (0.2000 − 0.2154)× 0.1 = 0.1985

x (1) 3

= 1−

x (1) 1

−

x (1) 2

= 1 − 0.2056

− 0.1985

=

0.5959

④鞍形点(saddles):某特殊点 附近的剩余曲线是双曲线(沸点 为中间温度),如A、E。

⑤一区两点:在同一蒸馏区域 中,剩余曲线簇仅有一个稳定 1节7:5点4 和一个不稳定节点。

(b)恒压下的等温线三角相图

17:54

图3—21 形成鞍形共沸物的三元系相图

19

一、共沸物的特性和共沸组成的计算

③三元均相共沸组成的计算 由共沸条件:

α12 = α13 = α23 = 1

(3-56)

(3-57)

(3-58)

已知T,可解出P,x1, x2 或已知P,解出 T, x1, x2 。

17:54

萃取精馏时MSA与混合物中的一个组分或数个组分构成溶液 从塔釜流出;

共沸精馏时MSA与混合物中的一个组分或数个组分形成共沸

共沸精馏知识点

共沸精馏知识点共沸精馏是一种常用的分离技术,可以用来分离混合物中的两种或多种液体组分。

它基于液体在不同温度下的沸点差异,通过控制温度和压力,使得液体组分按照沸点的顺序逐渐蒸发和冷凝,从而实现分离的目的。

共沸精馏的原理是利用混合物中组分的沸点差异来实现分离。

在共沸精馏中,混合物首先被加热到沸点,并在一定的压力下蒸发。

蒸发过程中,组分的蒸汽与冷凝器中的冷却剂接触,被冷凝成液体,然后收集。

不同组分的沸点不同,因此在不同的温度下沸腾和冷凝,从而实现了分离。

共沸精馏的关键在于控制温度和压力。

通过调节加热源的温度和冷却剂的温度,可以使得不同组分在不同的温度下分别蒸发和冷凝。

此外,在共沸精馏中还需要控制系统的压力,以保证蒸发和冷凝的顺利进行。

通常情况下,系统的压力要低于组分的饱和蒸汽压,以保证组分能够蒸发。

共沸精馏的应用十分广泛。

一方面,它可以用于分离混合物中的组分。

例如,乙醇和水在常压下共沸,通过共沸精馏可以将它们分离开来。

另一方面,共沸精馏还可以用于提纯液体。

对于某些物质,由于其它杂质和它们的沸点相近,难以通过常规的蒸馏方法进行提纯。

而共沸精馏可以通过蒸发和冷凝的循环过程,将杂质逐渐去除,从而得到较为纯净的物质。

共沸精馏的优点是操作简单、效率高,适用于大规模生产。

此外,共沸精馏还可以与其它分离技术相结合,如萃取、结晶等,进一步提高分离效果。

然而,共沸精馏也存在一些限制。

首先,对于沸点差异非常小的组分,共沸精馏的分离效果较差。

其次,共沸精馏需要耗费较大的能量,对于能源的消耗较大。

因此,在实际应用中需要根据具体情况选择合适的分离方法。

共沸精馏是一种常用的分离技术,通过控制温度和压力,利用液体组分的沸点差异,实现混合物的分离。

它具有操作简便、效率高的优点,广泛应用于化学工业、食品工业等领域。

然而,共沸精馏也存在一些限制,对于沸点差异较小的组分分离效果较差,能源消耗较大。

因此,在实际应用中需要综合考虑各种因素,选择合适的分离方法。

共沸精馏与萃取精馏的异同点

共沸精馏与萃取精馏的异同点1. 引言嘿,朋友们!今天咱们来聊聊化学界的两个大明星:共沸精馏和萃取精馏。

听上去是不是有点高大上?其实这俩家伙在化工行业里可是常常被提到,尤其是在分离液体混合物时。

不过,不用担心,咱们用轻松幽默的方式把这两者的异同点给扒一扒。

2. 共沸精馏2.1 什么是共沸精馏?共沸精馏,简单来说,就是当两种液体混合在一起,形成一种特定比例的“共沸物”时,咱们就会用到这招。

这就像是两位老友聚在一起,总是互相依赖,离不开对方。

比如,水和酒精混合后,会形成一个共沸物,大家都知道,分开它们可不是件容易的事儿。

这种方法通常用在酒精提纯或者制药的过程中,嘿,谁说化学不实用?2.2 共沸精馏的特点说到共沸精馏的特点,那可真不少!首先,它的操作比较简单,不需要太多复杂的设备。

就像做饭,只要把材料准备好,火候掌握得当,就能出美味佳肴。

此外,这种方法的分离效率高,能在较短时间内达到不错的效果。

再者,由于共沸物的存在,分离过程中的热量变化也比较小,让工艺稳定性大大提高。

不过,这里有个小问题,就是分离出来的物质比例比较固定,不好调节,像是固定的菜单,变不了花样。

3. 萃取精馏3.1 什么是萃取精馏?接下来,咱们再聊聊萃取精馏。

这个名字听上去就像是个魔法,不是吗?其实,萃取精馏主要是通过一种“溶剂”的作用,帮助咱们把目标物质从混合物中“萃取”出来。

这就好比你去超市,目标明确,心里想着买什么,直接抓住就走。

举个例子,咱们常用的橄榄油,就是通过萃取的方式从橄榄果中提炼出来的。

3.2 萃取精馏的特点萃取精馏的特点也非常有趣!首先,它对混合物的选择性强,能更好地针对目标物质,像是在精准打击一样。

其次,这种方法能在很大程度上改变分离物的组成比例,让人觉得选择更多,灵活性强。

同时,萃取精馏在处理难以分离的物质时特别有效,简直就是化工界的“瑞士军刀”。

不过,操作起来可能会稍显复杂,需要一些额外的设备和工艺控制,像是做一顿大餐,得先备齐所有的食材。

请简述共沸精馏的分离原理

请简述共沸精馏的分离原理共沸精馏是一种分离液体混合物中两种或多种成分的方法,其原理基于成分在一定条件下具有相似的汽化温度,从而使它们一起蒸发,然后通过冷凝将其分离。

共沸精馏的分离原理主要基于两个重要概念:共沸和加性性。

共沸是指在一定条件下,混合物中两种或多种成分的蒸汽具有相同的组成比例。

这种现象出现的前提是混合物中各成分之间存在较强的化学吸引力或形成氢键等相互作用。

共沸温度是指在大气压或特定条件下,混合物中各成分开始共沸的温度。

加性性是指混合物中各成分的活度系数的线性相加。

活度系数是描述成分在混合物中的相对挥发性的参数。

根据加性性原理,混合物中各成分的活度系数可以通过各成分在纯液状态下的活度系数之和进行估算。

基于上述原理,通过控制温度和压力等条件,可以使混合物中的两种或多种成分在共沸温度下同时蒸发。

然后,将蒸汽通过冷凝器冷却并收集,这会导致混合物中的两种或多种成分分离出来。

共沸精馏分离的步骤如下:1. 混合物加热:混合物加热至共沸温度。

在这个温度下,混合物中的各成分开始共沸并转化为蒸汽。

2. 蒸汽冷凝:蒸汽通过冷凝器冷却并转化为液体。

冷凝器通常采用传热面积大、冷却介质温度低的设备,如冷水或制冷剂。

3. 液体分离:冷凝后的液体通过收集器进行分离。

由于不同成分在共沸温度下具有相似的蒸汽组成,因此液体中的成分比例与混合物中保持一致。

但是,液体中的纯净程度较高,因为一部分轻质或易挥发组分通过蒸发和冷凝过程分离出来。

4. 重复步骤1-3:如果需要进一步提纯,可以重复执行步骤1-3,以提高所得产品的纯度。

共沸精馏适用于混合物中成分之间具有较强相互作用或化学吸引力的情况。

这种方法可以用于分离许多有机液体混合物中的成分,如醇和气体、酮和醚、酸和酯等。

共沸精馏已广泛应用于石油化工、精细化工、制药等工业领域,以及实验室的化学分离和纯化过程中。

化工分离工程课件-第9讲 共沸精馏 精品推荐

不需要试差

二元共沸物组成计算举例

还有另外一种情况是:

★ 已知t时形成共沸物,求:P、x S 1 解出 计算 P2 由t ( ) x i S 2 P1

i P

压力对恒沸物组成的影响

压力的变化会改变恒沸物的组成,压力对恒沸物 组成变化的关系在某些情况下对恒沸物的分离具 有特别的意义,因为通过仅仅通过压力的变化就 可以达到分离恒沸物的目的。 关于压力对很沸物组成的影响关系比较复杂,有 人提出了压力对恒沸物组成改变的一般规律为: 对二元正偏差体系,共沸物组成向蒸汽压急剧增 加的组分移动,根据Clausius方程,压力增加, 最低恒沸物的组成向摩尔潜热大的组分移动,最 高恒沸物的组成向摩尔潜热小的组分移动。

工业酒精恒沸精馏(用苯作恒沸剂)制取无水酒精 。乙醇-水二元恒沸物(恒沸点78.15℃,乙醇摩尔 分率为0.894)

三元非均相 恒沸物 冷凝器 分层器 二元恒沸物 三元非均相 恒沸物 冷凝器

乙醇水恒沸物

恒 沸 精 馏 塔 无水酒精

苯 回 收 塔

稀乙醇 水溶液

乙 醇 回 收 塔 水

二元恒沸物

共沸物

x 1则: 1,

11 2 1 1 S 1 1 2 S 11 2 2

11 2Βιβλιοθήκη 1P x E 1 P x

利用该式可以定性分析: 若 E<1 形成非均相恒沸物 相对挥发度相差小,且互溶度小,形成共沸物的可能 性大

二元非均相共沸物组成计算

对于液液平衡:

1 1 11 11 i xi i xi 1 1 11 11 1 x1 1 x1 1 1 11 11 2 (1 x1 ) 2 (1 x1 )

二元共沸物组成计算举例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

共沸精馏

精馏是化工生产中常用的分离方法。

它是利用气-液两相的传质和传热来达到分离的目的。

对于不同的分离对象,精馏方法也会有所差异。

例如,分离乙醇和水的二元物系,由于乙醇和水可以形成共沸物,而且常压下的共沸温度和乙醇的沸点温度极为相近,所以采用普通精馏方法只能得到乙醇和水的混合物,而无法得到无水乙醇。

为此,在乙醇-水系统中加入第三种物质,该物质被称为共沸剂。

共沸剂具有能和被分离系统中的一种或几种物质形成最共沸物的特性。

在精馏过程中共沸剂将以共沸物的形式从塔顶蒸出,塔釜则得到无水乙醇。

这种方法就称作共沸精馏。

一.实验目的

1.通过实验加深对共沸精馏过程的理解。

2.熟悉精馏设备构造,掌握精馏操作方法。

3.能够对精馏过程做全塔物料衡算。

4.学会使用阿贝折射仪分析液体组成。

二.实验原理

乙醇—水系统加入共沸剂苯以后可以形成四种共沸物。

现将它们在常压下的共沸温度、共沸组成列于表1。

为了便于比较,再将乙醇、水、苯三种纯物质常压下的沸点列于表2。

表1乙醇-水-苯三元共沸物性质

共沸物(简记)共沸点℃

共沸物组成,wt% 乙醇水苯

乙醇-水-苯(T) 64.85 18.5 7.4 74.1

乙醇-苯(AB Z) 68.24 32.7 0.0 67.63

苯-水(BW Z) 69.25 0.0 8.83 91.17

乙醇-水(AW Z) 78.15 95.57 4.43 0.0

表2乙醇、水、苯的常压沸点

物质名称(简记) 乙醇(A) 水(B) 苯(B)

沸点温度,℃78.3 100.0 80.2 从表1和表2列出的沸点看,出乙醇—水二元共沸物的共沸点与乙醇沸点相近之外,其余三种共沸物的广泛的与乙醇沸点均有10℃左右的温度差。

因此,可以设法使水和苯以共沸物的方式从塔顶分离出来,塔釜则得到无水乙醇。

整个精馏过程可以用图6-1来说明。

图6-1共沸精馏原理图

图中A、B、W分别为乙醇、苯和水的英文字头;ABZ、AWZ、BWZ代表三个二元共沸物。

图中的曲线为25℃下乙醇、水、苯三元混合物的溶解度曲线。

该曲线下方为两相区,上方为均相区。

图中标出的三元共沸组成点T是处在两相区内。

以T为中心,连接三种纯物质A、B、W及三个二元共沸组成点AB Z、AW Z、BW Z,将该图分为六个小三角形。

如果原料液的组成点落在某个小三角形内,当塔顶采用混相回流时临近六的最终结果只能得到这个小三角形三个顶点所代表的物质。

故要想得到无水乙醇,就应该保证原料的组成落在包含顶点A的小三角形内,即在ΔATAB Z或ΔATAW Z内,从沸点看,乙醇—水的共沸点和乙醇的沸点仅差0.15℃,就本实验的技术条件无法将它们分开。

而乙醇—苯的共沸点相差10.06℃,很容易将它们分离开来。

所以分析的最终结果是将原料液的组成控制在ΔATAB Z中。

图6—1中F代表未加共沸物时原料乙醇、水混合物的组成。

随着共沸剂苯的加入,原料液的总组成将沿着FB连线变化,并与AT线交与H点,这是共沸剂苯的加入量称作理论共沸剂用量,它是达到目次所需最少的共沸剂量。

上述分析仅限于混相回流情况,即回流液的组成等于塔顶上升蒸汽组成的情况。

而塔顶采用分相回流时,由于富苯相中苯的含量很高,可以循环使用,因而苯的用量可以低于理论共沸剂的用量。

分相回流也是实际生产中普遍采用的方法。

它的突出优点是共沸剂的用量少、共沸剂提纯的费用低。

三.实验装置、流程及试剂

1.装置

本实验所用的精馏塔为内径φ20×2000mm的玻璃塔。

内装θ网环行φ²×²mm的高效散装填料。

填料层高度1.5mm。

塔釜由一只三口烧瓶组成。

其中位于中间的一个口与塔身相连;另一个口插入一只放有测温热电阻的玻璃套管,用于测量塔釜液相温度;第三个口作为出料口。

塔釜采用电加热,并用一台自动温控仪控制电加热包使塔釜的传热量基本保持不变。

塔釜加热沸腾后产生的蒸汽经填料层到达塔顶全凝器。

为了满足各种不同操作方式的需要,在全凝器与回流管之间设置了一个特殊构造的容器。

在进行分相回流时,它可以用作分相器兼回流比调节器;当进行混相回流时,它又可以单纯地作为回流比调节器使用。

这样的设计既实现了连续精馏操作,

又可进行间歇精馏操作。

此外,需要特别说明的是在进行分相回流时,分相器中会出现两层液体。

上层为富苯相、下层为富水相。

实验中,富苯相由溢流口回流入塔,富水相可在实验结束后取出。

2.流程

具体实验流程见图6-2。

图6-2 实验装置流程图。

1—全凝器;2—进料口(共5个);3—填料塔;4—三口烧瓶;5—测温电阻;6—电加热包;7—回流比控制器;8—电磁铁;9—分相器;10—馏出液收集器;11—数字式温度显示器;12—控温仪;13—进料泵;14—调节阀;15—出料管;16—塔釜产品收集器

3.试剂

实验试剂:乙醇(化学纯),含量95%;

苯(分析纯),含量99.5%;

四.实验步骤

1.将70克的95%的乙醇溶液先加入塔釜,在放入几粒沸石。

2.若选用混相回流操作方法,则按照实验原理部分讲到的共沸剂配比加入共沸剂。

对间歇精馏、共沸剂全部加入塔釜;对连续精馏,最初的釜液浓度和进料浓度均应满足共沸剂的配比要求。

3.若采用分析后来的操作方式,则共沸剂应分成两部分加入。

一部分在精馏操作开始之前先充满分相器;其余部分可随原料液进入塔内。

但共沸剂的用量应少于理论共沸剂的用量,否则会降低乙醇的收率。

4.上述准备工作完成之后,即可向全凝器中通入冷却水。

打开电源开关,开始塔釜加热。

与此同时调节好超级恒温水浴的温度,使水浴内的循环水通过阿贝折射仪,并保证其在25℃下恒温。

5.为了使填料层具有均匀的温度梯度,可适当调节塔的上、下段保温,使全塔处于正常操作范围内。

6.每隔10分钟记录一次塔顶和塔釜的温度,每隔20分钟用阿贝折射仪分析依次塔顶馏出物和釜液组成,也可取塔釜气相进行分析,然后根据气—液平衡关系推出塔釜液相组成,这样可以排除试剂中少量杂质(高沸物)对折射率的影响。

7.对连续精馏操作,应选择适当的回流比(参考值为10:1)和适当的进料流量(参考值为100ml/h)。

同时还应保证塔顶为三元共沸物,塔釜为无水乙醇。

对间歇精馏操作随着精馏过程的进行,塔釜液相组成不断变化,当釜液浓度达到99.5%以上时,就可以停止实验。

8.将塔顶馏出物中的两相用分液漏斗分离。

然后用阿贝折射仪测出各相的折射率值,再查附录15~17计算出两相各自的浓度。

最后再将收集起来的全部富水相称重。

9.用天平称出塔釜产品(包括釜液和塔釜出料两部分)的质量。

10.切断设备的电源,关闭冷却水,结束实验。

五.实验数据处理

1.作全塔物料衡算,求出塔顶三元共沸物的组成。

2.画出25℃下乙醇—水—苯三元物系的溶解度曲线。

在图上表明共沸物的组成点,画出加料线。

六.思考题

1.如何计算共沸剂的加入量?

2.需要测出那些量的三元共沸物组成与文献值比较,求出其相对误差,并分析实验过程产生误差的原因?

参考文献

[1]E A Clulson, etal. Laboratory Distillation Practice, L.George News Ltd.1958

[2]Erich Krell. Handbook of Laboratory Distillation, Amsterdam, Elsevier,1982

[3]陈洪钫.基本有机化工分离工程.北京:化学工业出版社,1985

[4]F G Shinskey. Distillation Control for Productivity and Energy Conservation 2nd ed. New York, McGraw-Hill Book co,1984

[5]Hoanh N Pham, etal. Chemical Engineering Science 1990,45(7),1823。