管道预制和安装程序

工艺管道安装

工-艺-管-道-安-装————————————————————————————————作者:————————————————————————————————日期:ﻩ工艺管道安装一、管道安装施工程序1.1 管道施工分现场预制及现场安装两个过程,其总体施工程序为:工艺管道安装在设备就位、灌浆、初步找正以后进行,此前可进行管架配管及设备配管的初步预制。

装置区内管道施工秩序是:先高层后低层,先大口径后小口径,先低压管后中压管。

1.2 管架、管托、管档的标准化加工:管架及其附件应在管道安装前预制完成。

接到图纸后及时统计各种类型、各种规格的管架、汇总成管架加工一览表,统一进行加工。

1.3管道施工程序见管道施工程序图二、管道施工准备工艺管道安装之前,应进行如下准备工作:2.1应对参加施工的人员进行技术交底,使施工人员了解工程概况、工期质量要求、施工难度及技术要点,明确施工过程中各个人应承担的工作责任,对需要持证上岗的人员应进行验证,对所有参加施工的人员进行一次系统、全面的安全教育,同时施工人员也必须认真阅读施工图纸领会设计意图。

2.2 对所有施工中需用的机具设备进行清点核实,质量检查和试运转。

对电动器具还应进行测试,计量器具应检查其是否完好、精确,是否在有效期内,起重机具应检查其是否安全可靠。

2.3对施工中需要使用的所有材料应进行检查,主要检查材料的外观质量、包装情况,质量保证书与合格证,有保质期者是否在保质期内。

主材包括钢管、法兰、阀门、管件等,各种材料按材质分类堆放并进行可追溯性的标识,如果收货时没有可追溯性的标识,施工之前应补上。

材料检验标准:(1) 钢管检验:外观检验,钢管内表面光洁,外表面无裂纹,缩孔夹渣、折叠重皮等缺陷。

(2) 管件不应有裂纹、折叠、夹渣、重皮等缺陷,管件的几何尺寸,光洁度应符合设计要求及规范规定,法兰密封面应平整清洁不得有毛刺、划痕及径向沟槽,其螺栓连接孔误差△L1≤0.5mm 。

工业管道安装作业安全操作程序

工业管道安装作业安全操作程序工业管道的安装是一项复杂且具有一定危险性的工作,为了确保安装作业的安全进行,保障施工人员的生命安全和身体健康,提高安装质量和效率,特制定本安全操作程序。

一、施工前准备1、技术准备施工人员应熟悉施工图纸、施工规范和技术要求,了解管道的材质、规格、压力等级等技术参数。

编制施工方案和安全技术措施,并经过审批。

对施工人员进行技术交底,明确施工工艺和质量要求。

2、材料准备对管道组成件(管子、管件、阀门、法兰等)进行检验,确保其质量符合设计要求和相关标准。

检查管道组成件的材质、规格、型号、数量是否与施工图纸一致。

对阀门进行强度和严密性试验,合格后方可使用。

3、施工机具准备根据施工需要,配备合适的施工机具,如起重机、电焊机、切割机、坡口机等。

对施工机具进行检查和维护,确保其性能良好,安全可靠。

配备必要的个人防护用品,如安全帽、安全带、防护眼镜、防护手套等。

4、现场准备清理施工现场,排除障碍物,保证施工场地平整、畅通。

确定管道的走向和位置,设置好临时支撑和固定点。

在施工现场设置明显的安全警示标志,如“禁止烟火”“当心触电”“当心坠落”等。

二、管道预制1、管子切割管子切割应采用机械方法或火焰切割方法。

采用火焰切割时,应清除切口表面的氧化皮和熔渣。

管子切口应平整,无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物、铁屑等。

切口端面倾斜偏差不应大于管子外径的 1%,且不得超过 3mm。

2、弯管制作弯管制作应符合设计要求和相关标准。

弯管的弯曲半径应不小于管子外径的 35 倍。

弯管制作后,应进行外观检查和无损检测,确保其质量符合要求。

3、管道焊接管道焊接应由取得相应资格证书的焊工进行操作。

焊接前,应根据管道的材质、规格、壁厚等确定焊接工艺参数,并进行焊接工艺评定。

焊接材料应符合设计要求和相关标准,焊条应在使用前进行烘干。

焊接时,应采取防风、防雨、防潮等措施,保证焊接质量。

焊缝应进行外观检查和无损检测,焊缝表面应无裂纹、气孔、夹渣、咬边等缺陷。

管道的预制及安装

管道的预制及安装5.1 预制5.1.1 管道预制宜按管道单线图施行,自由管段和封闭管段要选择合理,封闭管段需待自由管段现场安装后,按实际测量尺寸加工予制。

5.1.2 管子切割前应移植原有标记。

5.1.3 下料5.1.3.1 碳钢管宜采用机械方法切割。

当采用氧--乙炔火焰切割时,必须保证尺寸正确,且切口表面应用砂轮修磨平整。

5.1.3.2 镀锌管宜用钢锯或其它方法机械加工。

不锈钢应采用等离子切割方法,采用砂轮切割修磨时,应使用专用砂轮片。

5.1.3.3 管子切口质量应符合下列规定:(1) 切口表面应平整、无裂纹、重皮、毛刺、凸凹、缩口、熔渣、氧化物、铁屑等。

r(2) 切口端面倾斜偏差不应大于管外径的1%,且不超过3mm。

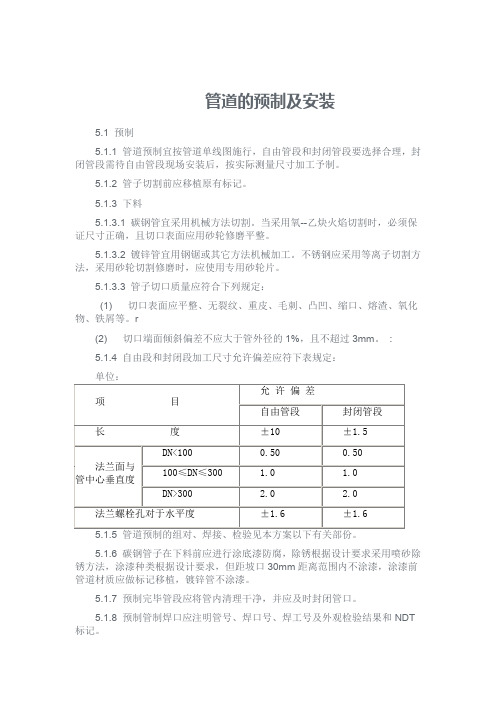

:5.1.4 自由段和封闭段加工尺寸允许偏差应符下表规定:5.1.6 碳钢管子在下料前应进行涂底漆防腐,除锈根据设计要求采用喷砂除锈方法,涂漆种类根据设计要求,但距坡口30mm距离范围内不涂漆,涂漆前管道材质应做标记移植,镀锌管不涂漆。

5.1.7 预制完毕管段应将管内清理干净,并应及时封闭管口。

5.1.8 预制管制焊口应注明管号、焊口号、焊工号及外观检验结果和NDT 标记。

5.1.9管段预制后应妥善保管,运输和搬运过程中不得损伤。

5.2管道安装5.2.1 预制管道应按管道系统号(管号)和顺序号进行安装。

安装前应清除管内异物、铁锈等杂质。

5.2.2 管道安装时应检查法兰密封面和密封垫片,不得有影响密封性能的划痕,斑点等缺陷。

5.2.3 当大直径垫片需要拼接时,应当采用斜口搭接或迷宫式拼接,不得平口对接。

5.2.4 法兰连接应与管道同心,应保证螺栓自由穿入,法兰螺孔应跨中,法兰间应保持平行,其偏差不得大于法兰外径的1.5‰,且不得大于2mm,不得用强紧螺栓方法消除歪斜。

5.2.5 法兰连接应使用同一规格螺栓,安装方向应一致,螺栓紧固后应与法兰紧贴,不得有楔缝,需加垫圈时,每个螺栓不能超过1个,紧固后螺栓、螺母宜齐平。

管道预制、安装技术及质量要求范文

管道预制、安装技术及质量要求范文1. 管道预制技术管道预制是指在施工现场之外对管道进行预先加工和制作,然后再进行现场安装的技术。

管道预制技术能够提高施工效率,减少施工时间,并且能够保证管道的质量和安全。

管道预制技术主要包括以下几个方面:(1)管道设计:在进行管道预制前,必须进行合理的管道设计。

设计要考虑到管道的材料选择、管道直径、管道布置等因素,并且要根据具体施工现场的条件进行合理的设计。

(2)管道材料采购:管道的预制需要采购合适的管道材料,包括管道、管件、阀门等。

在进行管道材料采购时,要根据具体的管道设计要求,选择合适的材料。

(3)管道加工制作:管道的预制需要对管道进行加工制作。

加工制作包括管道的截断、弯曲、焊接等工艺。

在进行加工制作时,要根据具体的工艺要求,采用合适的工艺方法,确保管道的质量和尺寸精度。

2. 管道安装技术管道安装是指将预制好的管道进行现场安装的技术。

管道安装是整个管道工程施工的关键环节,安装质量直接影响到管道的使用寿命和安全性。

管道安装技术主要包括以下几个方面:(1)管道布置:在进行管道安装前,要根据管道设计要求进行管道布置。

管道布置要符合设计要求,并且要考虑到安全、维修和维护等因素,确保管道的正常运行。

(2)管道定位:在进行管道安装时,要根据管道布置图进行管道定位。

管道定位要准确,避免出现偏差或者错位等问题。

在进行定位时,可以使用导线、测量仪器等工具进行辅助。

(3)管道连接:管道连接是管道安装的重要环节。

管道连接要保证连接的牢固和密封性。

常用的管道连接方式包括焊接、螺纹连接、法兰连接等。

在进行管道连接时,要根据具体的连接方式,选择合适的连接工艺和工具。

3. 管道质量要求管道是工业生产和生活中常见的设备,其质量直接关系到生产和生活的正常运行。

因此,管道的质量要求十分重要。

管道质量要求主要包括以下几个方面:(1)材料质量:管道的材料质量是保证管道质量的基础。

在进行材料采购时,要选择具有合格证书的正规厂家的产品,杜绝使用次品或者假冒伪劣产品。

给排水管道支架预制及安装方法

给排水管道支架预制及安装方法1)、管道支架预制根据现场情况,管道支吊架按现场实测尺寸在现场集中制作,制作完毕应刷防锈底漆一遍,编号存放,以便安装。

在有预埋件的地方用焊接法安装支吊架,在预留孔洞的地方用水泥砂浆埋设法安装支吊架,在既没有预埋件也没有预留孔洞的地方可用膨胀螺栓安装支吊架,所有支吊架的安装都应牢固可靠。

敷设在吊顶内的横管,应设置管道专用的支吊架,不允许将管子直接放在吊顶的龙骨上。

2)、管道支架安装a、管道支、吊架制作前,确定管架标高、位置及支、吊架形式,同时与其他专业对图,在条件允许的情况下,尽可能的采用共用支架。

b、管道支、吊架的固定:砖墙部位以预埋铁方式固定、梁、柱、楼板部位采用膨胀螺栓法固定。

支、吊架固定的位置尽可能选择固定在梁、柱等部位。

c、支、吊架型钢下料、开孔严禁使用氧一乙炔切割、吹孔、型钢截断必须使用砂轮切割机进行,台钻钻眼。

d、支架安装,尽可能避开管道焊口,管架离焊口距离必须大于50mm。

e、支、吊架固定必须牢固,埋入结构内的深度和预埋件焊接必须严格按设计要求进行。

支架横梁必须保持水平,每个支架均与管道接触紧密。

f、固定支架的固定要严格按照设计要求进行,支架必须牢固的固定在构筑物或专设的结构上。

g、大直径管道上的阀门设置专用支架支撑,不能让管道承受阀体的重量。

h、在有预埋件的地方采用焊接方法安装,支架在预留孔洞的地方用水泥砂浆埋设法安装支吊架,在无预埋件及预留孔洞处用膨胀螺栓安装支吊架,支吊架都应安装牢固、可靠。

3)、支吊架的布置a、管道支、吊架成批量地面预制前应对实际尺寸进行实测,预制时应留出适当的调整量。

b、支、吊架安装前应刷防锈底漆(按要求),灰面漆一遍,最后一遍面漆待交工前涂刷。

c、立管上设置管卡为每层一个(管卡距地面1.5-1.8m)•。

给排水系统管道安装程序和施工方法

给排水系统管道安装程序和施工方法(1)给排水管道安装程序施工程序:安装准备—→管道预制—→管道支架制作安装—→管道安装—→封堵洞口—→闭水(或试压)—→系统冲洗(通水试验)—→调试—→竣工验收。

(2)给排水部分管材及接口:本工程的生活给水管、热水管采用热镀锌钢管,DN100 以下采用镀锌管件丝口连接,DN100 以上采用焊接。

污废水排水管和排出管、专用通气立管采用PVC 管,粘接连接。

与潜水泵连接的管道均采用镀锌钢管,焊接或法兰连接,直接排至室外污水井。

室内雨水管,采用热镀锌钢管,焊接连接,直接排至室外雨水井。

(3)管道工程施工方法针对本工程,管道连接采用了丝口连接、焊接连接、PVC 粘接,具体方法如下:1)丝扣连接管材加工:管道丝扣连接安装施工时,管材量取长度决定后,用钢锯或无齿锯切割,砂轮据断管时,应将管材放在砂轮据卡钳上,对准划线卡牢,进行断管,断管时用力要均匀,断管后要将断口的铁膜、毛刺清除干净;使用手据断管时,应将管材固定在压力案的压力钳内,将锯条对准划线,双手推据,锯条要保持与管轴线垂直,推拉锯用力要均匀,据口要据到底,不许扭断或折断,以防断口变形。

切割后应两端保持平整,用半圆锉除去毛刺,禁止使用气割下料。

套丝:将断好的管材,按管径尺寸分次套制丝扣,一般管径15~32mm 者套二次,40~50mm 者套三次,70mm 以上者套3~4 次。

用套丝机套丝,将管材夹在套丝机卡盘上,留出适当长度将卡盘卡紧,对准板套号码,上好板牙,按管径对好刻度的适当位置,紧住固定顶板机,将润滑剂管对准丝头,开机推板,待丝扣套到适当长度,轻轻松开板机。

用手工套丝,先松开固定板机,把套丝板板盘退到零度,按顺序上好板牙,把板盘对准所需刻度,拧紧固定板机,将管材放在压力案的压力钳内预留适当长度卡紧,将套丝板轻轻套入管材,使其松紧适度,然后二手推套丝板,带上2~3 扣再站到侧面扳动套丝板,用力要均匀,待丝扣套成时,轻轻松开板机开退机板,保持丝扣应有的锥度。

热力管道预制及安装施工工艺规程

1适用范围1.1 本工艺规程适用于工业及民用建筑安装工程中的热力管道预制及安装施工。

1.2 本工艺规程不适用于工业装置中的热力工艺管道及入户前的热力点(不含热力点)之后的热力管道施工。

2编制依据2.1 CJJ28-89《城市供热管网工程施工及验收规范》;2.2 CJJ38-90《城市供热管网工程质量检验评定标准》;2.3 其他国家或行业有关现行施工验收规范及标准。

3施工准备3.1 材料3.1.1 管材、管件和阀门等均应严格按照设计文件要求的规格、型号、材质、等级进行选用,各种材料必须具有质量证明书。

3.1.2 各类材料必须按照本公司《压力管道组成件、支承件及相关材料检验试验规程》(QB/DRP0302-2003)相应规定验收合格,并做好检验、试验状态标识,以保持可追溯性。

3.2 主要施工机具电焊机、氩弧焊机、等离子切割机、坡口机、角向磨光机、氧乙炔割炬、电动试压泵、水平尺、角尺、钢卷尺、线锤等。

3.3 施工作业必须具备的条件3.3.1 设计及其他技术资料齐全,施工图纸已经会审;3.3.2 施工组织设计(或方案)和作业指导书已经编制和审批;3.3.3 技术交底和必要的技术培训与考核已经完成;3.3.4 劳动力、材料、机具和检测手段满足施工及检验要求;3.3.5 施工环境符合要求;3.3.6 施工用水、电、气等均可满足施工需要。

4 施工工艺热力管道一般为埋地敷设、管沟和架空敷设,埋地热力管道施工工艺应按设计要求及本公司《埋地压力管道预制及安装施工工艺规程》(QB/DRP3011-2003)的规定执行,管沟和架空敷设热力管道施工工艺如下:4.1 施工工艺流程热力管道预制安装施工工艺流程如图4.1所示。

图4.1 热力管道预制安装施工工艺流程图4.2 施工工艺要点4.2.1 管道预制4.2.1.1 根据施工图纸(或据此现场测绘的管道单线图),在预制场进行预制和预装配,且逐段编号。

4.2.1.2 预制前对产生弯曲变形的管子,宜采用冷矫法调直;Dg≤50mm的管子可采用人工或机械方法切割;Dg≥70mm 的管子可采用机械方法切割,在现场可采用氧乙炔焰切割。

P13-C02(管道现场预制和安装)

Field Fabrication and Erection(P13-C02)现场预制和安装1. Scope范围1.1 Plant Piping工业管道This standard prescribes requirements for the field fabrication and erection of metallic piping inside plants,本标准规定了工业金属管道现场预制与安装的要求,that is engineered and designed to ASME B31.1 and ASME B31.3 其他按照机械设计标准ASME B31.1, ASME B31.3的要求执行This standard prescribes additional requirements of a supplemental nature, and does not abrogate the B31 codes in any way.本标准规定的补充性规定,任何情况下都不能违背ASME B31的规定1.2 Other Piping其他管道This standard applies to ASME B31.3 piping that is attached to pipelines.本标准与ASME B31.3中其他管道的要求一致2. References参考书目All referenced specifications, standards, codes, forms, drawings and similar material, including allrevisions,所有的参考规范,标准,法规,表格,图纸和相关的材料,都包括修订本, addenda and supplements, shall be of the latest issue unless stated otherwise.附录和补充性规定,都将以最新出版的规定为准When a project is in effect, the version of engineering and design codes, specifically ASME B31 codes, shall govern, asspecified in the contract for that project.当一个项目实施的工程设计规范有疑问时,应明确以ASME B31的条款为准,并且这些清单在此项目的合同中列出SABIC Engineering Standards (SES) SABIC工程标准P01 E15 Pressure Testing and Lay up Procedures压力试验和实施程序P28 G01 Piping Joints管道连接P27 G01 Selection of Bolts螺栓选择W05 F02 Welding Requirements for On-Plot Piping地上管道的焊接要求E29 C01 Cathodic Protection负极保护W02 F01 Welding-Safe Practices焊接安全防护Q01 T07 Pressure Vessels Materials Inspection Program压力容器材料检测程序W01 F01 Welding and Inspection -Performance Standards焊接检测执行标准P01 E27 Cleaning Requirements of Piping Systems管道系统清洗要求P01 E08 Expansion Joints and Cold Spring膨胀节和冷弹簧P14 T01 Inspection Requirements of In-service Pipeline正在使用的管道检查要求P13 C01 Construction, Installation and Backfilling Procedures 建筑安装和回填程序P12 S04 Color Coding Criterion颜色代码规范Industry Codes and Standards工业代码和标准American Society of Mechanical Engineers (ASME)美国机械工程师协会B31.1 Power Piping动力管道B31.3 Process Piping工艺管道PFI ES3 Fabrication Tolerances制作公差PFI ES24 Pipe Bending tolerances管道弯曲公差3. Definition定义PMI. Positive Material Identification实际材料鉴定PWHT. Post Weld Heat Treat焊接热处理4. General Requirements一般要求4.1 Materials Identification材料检验4.2 Marking Handling and Storage材料标识和存放4.3 Fit-up and Fabrication预制4.4 Erection安装4.5 Examination, Inspection and Testing考试检查和试验5. Identification of Material材料检验5.1 Positive Material Identification原材料检验5.1.1 Marking标识All pipe and fittings shall have the material specification and grade stamped, stenciled, or otherwisemarked.所有的管子和管件将按照材料标准分等级打上钢印或其他的标记5.1.2 Alloy Testing合金元素测试(打光谱)Materials must not get mixed up at any time, from manufacturing to installation.从预制到安装期间,任何时候材料都不能混合在一起,Alloy testing is prescribed in SES Q01-T07. Material should be verified both at the vendor, and the site.合金测试应按照SES Q01-T07的规定进行.材料将由卖方和现场使用者共同检查5.2 Color Coding颜色代码Once the material has been verified, a color code is applied. SES P12-S04 prescribes the marking methods that will not allow the marking to be degraded.材料一经确定,将使用唯一的材料代码, SES P12-S04规定标识方法,不允许材料标识降低等级5.3 ASME B31.1 Piping美国机械工程师协会B31.1管道规范Materials for ASME B31.1 piping have special documentation, and must be carefully segregated.ASME B31 中的管道材料有专门的文件,并且将被小心的隔离6. Marking and Storage材料标识和存放6.1 Marking标识6.1.1 Marking Materials原材料标识Any marking of austenitic stainless steels and nonferrous alloys shall be done in one of two ways.奥氏体不锈钢和非铁合金将被分别标识Either use an aluminum tag strapped or wired to the fitting or valve or use a paint or ink which contains no harmful metal, 铝用其他的标签,用皮绳或者铁丝捆住管件或阀门,不得含有害金属,用油漆或者墨水标识metal salts or elements. These chemicals include zinc, lead, copper, chlorides,盐或者金属元素,这些化学品包括锌,铅,铜,氯化物,sulfur or any other ingredient which upon heating causes corrosive attack on the base metal. The erection contractor shall submit a list of his proposed marking paints or inks to SABIC for review.硫或者其他因素,这些因素使得金属母材受到腐蚀,过热,这个建筑物的承包商应该提交清单,标识用油漆或者墨水报SABIC批准6.1.2 Pipespool Marking 管线框的标识a. The field shall mark all pipespools with the pipespool number. Stencil or paint the spool number on each pipespool with waterproof paint in figures not less than 19 mm high.现场所有的管线框将标识其数字号码,每一个线框上面用蜡笔或者油漆笔标上数字,防水油漆轮廓的高度不得低于19毫米Spools which are too small to have a painted spool number shall be marked by painting or by die-stamping the spool number on an aluminum tag which shall be securely attached to the spool with 16 gauge stainless steel wire.一个油漆线框太小时,将用油漆标记或者用铝标签印上数字标记,用规格16的不锈钢丝缠绕b. In addition to paint-marking, the spool number must bedie-stamped or electro-etched on the circumferential surface of at least one flange, or on the pipe about 300 mm from a buttweld end.除了油漆标识,法兰线框数字还可以在圆周表面用永久篆刻或电镀,线框数字标注在管子上,位置离焊道300毫米6.2 Storage材料存储Pipe shall not be stored directly on the ground. Pipe shall be placed on blocking.管子不应直接存放在地面上,应该放在垫块(枕木)上面6.3 Stacking材料堆垛Stacking shall be done in such a way to avoid damage to pipes or coatings.堆垛应该用一种方法以避免管子表面受到损害6.4 Components管件Fittings and valves shall be stored in shipping crates or on racks. 阀门和配件应该成箱运输并且存放在货架上6.5 Protection材料保护End protectors on flanges, weld bevels, threads, and socket ends shall be firmly attached.应保护法兰密封面,焊接端坡口,螺纹,开孔的边缘都需保护End protectors for flanges shall be affixed with at least two bolts.法兰安装时至少附带2个螺栓,以保证法兰端面不受损坏6.6 Cleaned Piping管道清洁Piping that has been specially cleaned must be stored carefully, preferably inside.管道存储时要专门、仔细的清洁,尤其是管子内部6.7 Austenitic Stainless Steel奥氏体不锈钢Austenitic stainless steel may be subject to chloride attack in the Jubail area, and inside storage is preferred.奥氏体不锈钢在潮湿环境中易受到水中氯离子的侵蚀,存储时内部要保持干燥7. Handling处理7.1 Damage Prevention损害预防All material shall be handled with care during fabrication and installation to prevent damage.所有材料必须谨慎处理,防止在预制和安装期间受到损害7.2 Lined and Coated Piping管道衬里Lined and coated pipes and fittings shall be lifted with widefabric or rubber-covered slings and padding shall be used to prevent damage to lining or coating.管道衬里将被广泛的填入织物或者橡胶,衬里填料必须防止损坏7.3 Painted Piping管道油漆(防腐)Piping may arrive pre-painted, or primed. Care must be taken to minimize damage to these coatings.管道必须达到最基本的涂漆要求,尽量减少表面的有害物质8. Pipe Fit-Up and Tolerances管道公差8.1 Accuracy精确度The field is responsible for the accuracy of field fabrication. Piping Fabrication Institute Standard ES-3,Fabricating Tolerances, shall be the basis of pipespool tolerances.现场制造的精确度与现场条件是相关的,管道制造协会标准ES-3,制作,公差,用于管道轴线的公差8.2 Dimensional Tolerance空间公差The tolerance for axial dimensions, face-to-face, center-to-face and location of attachments shall be ±3 mm maximum.轴向尺寸的偏差,面到面,中心到面,附属区域偏差最大偏差不超过±3 mm8.3 Bending Tolerance弯曲、挠度公差Flattening of bends, measured as the difference between the largest and the smallest outside diameter at any cross section, shall not exceed 5 percent of the nominal diameter of the pipe. 在任何一个十字交叉处,管子外径最大边缘和最小边缘有不同的弯曲率,其值不得超过管子直径的5%。

管道安装施工流程全部工序和详细工序

管道安装施工流程全部工序和详细工序下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!管道安装施工流程全部工序和详细工序管道安装施工流程包括以下主要工序:一、前期准备1.1 现场踏勘1.2 技术交底二、材料准备2.1 材料采购2.2 材料检验三、管道预制3.1 管道切割3.2 管道焊接四、管道安装4.1 管道吊装4.2 管道对接五、管道检验5.1 水压试验5.2 气密性试验六、管道保温6.1 保温层施工6.2 防腐层施工七、竣工资料整理7.1 竣工图绘制7.2 竣工资料归档八、工程验收8.1 竣工验收8.2 竣工移交管道安装施工流程涵盖了前期准备、材料准备、管道预制、管道安装、管道检验、管道保温、竣工资料整理以及工程验收等环节。

管道预制、予组装和安装程序

管道预制、予组装和安装程序1 目的规范管道预制、予组装和安装全过程中施工记录的管理以及单线图的管理,客观、真实、准确地反映施工活动,保证施工质量,为产品的可追溯性提供证据。

2 适用范围本程序适用于管道预制、予组装和安装过程中施工原始记录和交工记录的管理及单线图的管理。

3 相关文件3.1 质量体系程序文件 Q/LGS/QMS-P02~23-20023.2 施工技术管理规定汇编 Q/ZYLJ-G03.01~05-20023.3 现行国家及行业相关标准、规范4 职责4.1 工程技术部管道工程师负责管道预制、予组装和安装交工技术文件的填写和管理,负责管道单线图的绘制和管理。

4.2 质量安全部质量监督员负责管道预制、予组装和安装过程产品质量检验评定等级的核定。

4.3 班组作业人员负责管道预制、予组装和安装原始记录的填写和管理。

5 工作流程图6 工作程序6.1 管道预制、予组装和安装记录控制与管理6.1.1 管道预制、予组装和安装记录内容工程技术科管道工程师根据该工程管道的特点及业主的要求确定管道预制、予组装和安装各阶段所用表格,并列出相应记录清单,记录清单中应包括表格的编号及保存期限。

主要记录如下:a)班组施工原始记录班组施工原始记录指班组作业人员在管道预制、予组装和安装各阶段应作的记录,内容见下表:工程名称:编号:b)安装记录·阀门试验记录;·固定支架安装及弹簧支、吊架调整记录;·管道补偿装置安装记录;·安全附件安装记录;·安全阀调试记录;·管道焊接记录;·管道静电接地测试记录。

c)质量检验评定表·管件阀门检验分项加工分项质量检验评定表;·管道组装分项工程质量检验评定表;·管道焊接分项质量检验评定表。

6.1.2 记录表式准备根据合同要求,按选定并准备好施工表格式,当需要自行设计表格式时,报公司技术发展部确认、备案。

管道完整的施工程序(3篇)

第1篇一、施工准备1. 技术准备:组织相关人员学习施工图纸、技术规范和操作规程,明确施工要求和质量标准。

2. 人员准备:组建施工队伍,包括施工管理人员、技术人员、操作人员和质检人员等。

3. 材料准备:采购管道、管件、阀门、防腐材料、保温材料等施工所需材料,并确保材料质量符合要求。

4. 工具准备:准备施工过程中所需的各类工具和设备,如切割机、焊机、吊装设备、检测仪器等。

5. 现场准备:清理施工现场,确保施工环境安全、整洁。

二、管道预制1. 管道切割:根据设计要求,对管道进行切割,确保切割尺寸准确。

2. 管道焊接:对管道进行焊接,确保焊接质量符合规范要求。

3. 管道组装:将切割好的管道、管件和阀门组装成完整的管道系统。

4. 管道检验:对预制好的管道进行检验,确保管道系统无缺陷。

三、管道安装1. 管道支架预制:根据设计要求,预制管道支架,确保支架安装牢固、位置准确。

2. 管道支架安装:将预制好的管道支架安装到位,并进行调整和固定。

3. 管道敷设:将预制好的管道系统敷设到预定位置,确保管道水平、垂直度符合要求。

4. 管道连接:将管道与设备、阀门等进行连接,确保连接牢固、密封。

四、管道检验1. 管道外观检验:检查管道表面有无损伤、裂纹等缺陷。

2. 管道内部检验:对管道内部进行探伤,确保管道内部无缺陷。

3. 管道连接质量检验:检查管道连接部位是否牢固、密封。

五、管道试压1. 管道充水:将管道系统充满水,检查管道有无泄漏。

2. 管道升压:逐渐提高管道压力,观察管道系统是否稳定。

3. 管道降压:将管道压力降至正常工作压力,检查管道有无泄漏。

六、管道防腐保温1. 管道防腐:对管道进行防腐处理,提高管道使用寿命。

2. 管道保温:对管道进行保温处理,降低管道热量损失。

七、管道调试与试运行1. 管道调试:对管道系统进行调试,确保各部件运行正常。

2. 管道试运行:进行管道系统试运行,检验管道系统性能。

八、交工验收1. 施工单位提交工程资料,包括施工图纸、施工记录、检验报告等。

管道预制、安装技术及质量要求

管道预制、安装技术及质量要求一、管道预制技术管道预制是指将管道在工厂内进行加工和组装,然后运输到工地上进行安装的一种技术。

管道预制技术的主要目的是提高施工效率、保证工程质量、缩短施工周期。

1. 设计与制造在管道预制技术中,首先需要进行管道系统的设计和制造。

设计者需要根据实际工程需求,确定管道的材质、规格、连接方式等。

在制造过程中,需要严格按照设计要求,选择合适的材料,进行切割、弯管、焊接等工艺,最终制造出符合规范和要求的管道组件。

2. 检验与验收管道预制完成后,需要进行检验和验收。

检验包括外观检查、尺寸检查、焊接接头检查等。

在验收过程中,需要按照相关标准和规范进行抽样检测,并进行压力测试,确保管道的质量合格。

3. 包装与运输管道预制完成后,需要进行包装和运输。

包装包括管道的防腐处理和防撞包装,以保证在运输过程中不受损。

运输可以选择集装箱、平板车等运输方式,但需要注意固定管道,确保安全运输到施工现场。

二、管道安装技术管道安装是指在施工现场上对管道进行接缝连接、固定、调整并保证其正常运行的一种技术。

管道安装技术的主要目的是保证管道连接紧密、运行平稳、使用寿命长。

1. 准备工作管道安装前,需要做一些准备工作。

包括施工图纸的准备、标识管道的材质和规格、检查管道的外观等。

同时,还需要清理施工现场,确保安全和通行畅顺。

2. 管道连接管道连接是管道安装的重要环节。

在连接过程中,需要进行管道切割、倒角、合拢等工艺。

同时,还需要使用合适的连接件,如法兰、螺纹接头等,保证管道连接紧密可靠。

3. 管道固定管道安装完成后,需要进行管道的固定。

固定方式可以采用支架、吊架等,确保管道不松动、不下沉,并且要考虑管道的膨胀和收缩。

4. 管道调整管道安装完成后,需要进行管道的调整。

通过管道连接点和支架的调整,保证管道水平、垂直度符合要求。

同时,还需要进行管道的平行度、中心线的调整,确保管道运行平稳。

5. 管道测试安装完成后,需要进行管道的测试。

工业管道安装施工程序(3篇)

第1篇一、施工准备1. 技术准备:熟悉工程图纸、施工规范和施工工艺,明确施工要求和质量标准。

2. 人员准备:组织施工队伍,进行技术培训和安全教育,确保施工人员具备相应的技能和素质。

3. 材料准备:采购符合要求的管材、管件、阀门、法兰等,并进行质量检验。

4. 机具准备:配备施工所需的机械设备,如切割机、焊接机、起重设备等。

5. 施工现场准备:清理施工现场,确保施工环境安全、整洁。

二、配合土建预留、预埋、测量1. 预留:根据工程图纸要求,在土建施工过程中预留管道位置、管孔等。

2. 预埋:在土建施工过程中预埋管道支架、阀门等。

3. 测量:对预留、预埋的管道位置、尺寸进行复测,确保符合设计要求。

三、管道支架预制、安装1. 预制:根据设计要求,制作管道支架,并进行防腐处理。

2. 安装:将预制好的管道支架安装到预留位置,确保支架稳固、水平。

四、管段预制、安装1. 预制:根据设计要求,将管段进行切割、坡口处理、焊接等,确保质量。

2. 安装:将预制好的管段安装到支架上,连接法兰,进行试压。

五、管道与设备连接1. 焊接:将管道与设备连接处进行焊接,确保焊接质量。

2. 法兰连接:将管道与设备连接处安装法兰,确保法兰密封性能。

六、仪表吹洗、安装1. 吹洗:对管道系统进行吹洗,清除内部杂质。

2. 安装:将仪表安装到管道系统上,确保仪表安装准确、牢固。

七、试压、防腐与保温1. 试压:对管道系统进行水压试验,确保管道强度和密封性能。

2. 防腐:对管道进行防腐处理,延长管道使用寿命。

3. 保温:对管道进行保温处理,降低能耗。

八、调试与试运行1. 调试:对管道系统进行调试,确保系统运行稳定。

2. 试运行:对管道系统进行试运行,检验系统性能。

九、资料汇总、绘制竣工图1. 汇总施工过程中的技术资料、检验报告等。

2. 绘制竣工图,作为工程验收的依据。

十、竣工验收1. 对管道系统进行全面检查,确保符合设计要求。

2. 验收合格后,办理工程移交手续。

压力管道施工程序(3篇)

第1篇一、施工准备1. 技术准备:施工前,需对施工图纸、技术资料及有关标准、规范进行详细了解,编制施工方案,并做好与设计单位、建设单位的技术交底工作。

2. 材料准备:根据施工图纸和规范要求,准备好所需的各种材料,如管道、管件、阀门、垫片、密封材料等,并确保材料质量符合国家标准。

3. 机具准备:根据施工需求,准备好施工所需的机械设备,如切割机、焊接机、起重设备、压力试验机等,并确保设备运行正常。

4. 施工人员准备:组织施工队伍,明确施工人员职责,对施工人员进行技术培训和安全教育。

二、施工工序1. 管道切割与坡口加工:根据施工图纸,对管道进行切割,并对切割面进行坡口加工,确保坡口尺寸和形状符合要求。

2. 管道组装:将加工好的管道、管件、阀门等组装成管道系统,注意管道连接处应保持平行、垂直、对称,并确保连接牢固。

3. 管道焊接:按照焊接工艺要求,对管道进行焊接,确保焊接质量符合国家标准。

焊接过程中,应做好预热、层间温度控制、焊接电流、电压等参数的调整。

4. 管道试压:对焊接完成的管道系统进行试压,确保管道承受工作压力,无泄漏、变形等现象。

5. 防腐处理:对管道进行防腐处理,包括表面处理、涂装等,确保管道长期稳定运行。

6. 管道吹扫与清洗:对管道进行吹扫与清洗,去除管道内的杂物、污垢,确保管道内部清洁。

7. 管道系统调试:对管道系统进行调试,确保管道系统运行正常,各设备、仪表、阀门等符合设计要求。

8. 隐蔽工程验收:对隐蔽工程进行验收,包括管道基础、支架、防腐层等,确保工程质量符合规范要求。

9. 交工验收:完成施工后,组织交工验收,确保工程质量、安全、环保等方面符合国家标准和规范要求。

三、施工注意事项1. 施工过程中,严格遵守国家和地方相关法律法规,确保施工安全。

2. 加强施工现场管理,确保施工环境整洁、有序。

3. 严格控制施工质量,确保管道系统运行稳定、可靠。

4. 做好施工记录,为后续维护、检修提供依据。

管道安装施工方案

管道安装施工方案1、管道预制(1)除非另有说明,预制工作要求按照图纸要求和工程设计规定的技术规范进行。

(2)管道预制应根据工程区域按单线图进行。

(3)自由管段和封闭管段的选择应合理,封闭管段应按现场实测后的安装长度加工。

(4)下料后的管材要及时作好标识的移植工作,以保证材质的可追溯性。

(5)切割管的切割面要用砂轮打磨干净光滑,以保证焊接质量。

切割时留在管内的异物必须清除干净,特别是对开三通管要高度重视。

(6)管道坡口制备宜采用机械方法,管道坡口制备形式及不等厚管壁的处理。

(7)管段组对。

管子对口时,应在距接口中心200mm处测量平直度。

(8)不锈钢材料必须与其它材料分开堆存并要求采取一定的保护措施;不锈钢管道预制时,要与其它材质的材料分开预制,预制使用的工具不能混用。

专材专用。

(9)管道预制件应按规定要求编号以便于质量控制和安装时查找。

(10)预制完毕的管段,应保持原有的识标,并将内部清理干净,并及时封闭管口,保证管内清洁。

(11)预制完毕的管段存放的原则:按大小、材质、工号存放;一般垫高300MM左右,防止雨水浸泡。

2、支架制作安装(1)管道支架必须按图制作、安装。

(2)管道的支吊架、托架、耳轴等在预制厂成批制作。

支架的焊接工作应由合格焊工施焊,不得有漏焊、欠焊和焊接裂纹等缺陷。

管道与支架焊接时,不得有烧穿等现象。

(3)无热位移的管道,其吊架应垂直安装。

有热位移的管道,吊点应设在位移的相反方向,位移值按设计图纸确定。

两根热位移相反或位移值不等的管道,不得使用同一吊杆。

(4)导向支架或滑动支架的滑动面应洁净平整,不得有歪斜和卡涩现象。

其安装位置应从支撑面中心向位移反方向偏移,偏移量为位移值的1/2。

(5)弹簧支吊架的弹簧高度,应按设计文件规定和厂家说明书安装。

弹簧的临时固定件,应待系统安装、试压、绝热完毕后方可拆除。

(6)管道安装原则上不宜使用临时支、吊架。

如使用临时支吊架时,不得与正式支吊架位置冲突,并应有明显标记。

管道预制安装施工方案

一、工程概况本工程为XX项目,涉及管道预制安装施工。

工程包括高、中、低压管道;各种碳钢管道;不锈钢管道;合金钢管道等。

管道预制安装施工质量直接关系到整个工程的安全、稳定、可靠运行。

为确保工程质量,特制定本管道预制安装施工方案。

二、施工准备1. 施工图纸及规范熟悉并掌握施工图纸及规范,了解工程特点、施工要求及质量标准。

2. 材料设备根据施工图纸及规范要求,准备所需材料、设备,确保材料质量符合设计要求。

3. 人员组织成立管道预制安装施工队伍,明确施工负责人、技术人员、施工人员等职责。

4. 施工现场施工现场应具备以下条件:(1)平整、开阔,具备车辆、人员通行条件;(2)排水、供电、供水等基础设施完善;(3)施工现场安全防护设施齐全,确保施工安全。

三、施工工艺1. 管道预制(1)根据施工图纸及规范要求,预制管道,包括切割、坡口、焊接等工序;(2)对预制管道进行外观检查,确保无裂纹、缩孔、夹渣、粘砂等缺陷;(3)对预制管道进行无损检测,确保管道质量符合设计要求。

2. 管道安装(1)根据施工图纸及规范要求,确定管道安装顺序、方法及位置;(2)对安装好的管道进行外观检查,确保管道安装质量;(3)进行管道系统压力试验,确保管道系统无泄漏。

3. 管道附件安装(1)根据施工图纸及规范要求,安装管道附件,如阀门、法兰等;(2)对安装好的管道附件进行外观检查,确保安装质量。

四、质量控制1. 材料质量控制(1)材料进场时,必须具备出厂合格证、质量检验报告等;(2)材料进场后,进行抽样检验,确保材料质量符合设计要求。

2. 施工过程质量控制(1)严格按照施工工艺进行施工,确保施工质量;(2)加强施工过程中的质量检查,发现问题及时整改。

3. 管道预制安装质量检查(1)管道预制质量检查:检查管道外观、尺寸、坡口等;(2)管道安装质量检查:检查管道安装顺序、位置、接口质量等;(3)管道系统压力试验:确保管道系统无泄漏。

五、安全措施1. 施工现场安全防护设施齐全,确保施工安全;2. 施工人员必须穿戴劳保用品,严格遵守操作规程;3. 施工过程中,加强现场安全巡查,确保施工安全。

管道预制安装方案方针

1.管道建安工程量2.该装置管道工程特点3.管道施工程序图4.技术准备4.1设计交底与图纸会审设计交底与图纸会审是基建程序的重要环节,其作用在于扫清施工图纸自身及与其它专业衔接中可能存在的不协调问题,同时通过设计交底达到施工人员对设计意图的正确理解。

不进行设计交底与图纸会审,就不能准确编制施工方案和材料预算,因此必须坚持这一程序。

交底与会审的具体问题应视具体情况而定,但至少对下列问题有加以澄清:1)施工应遵循的标准规范2)材料选用遵循的标准规范3)施工图纸及资料至少应包括:带控制点的流程图、管道参数一览表、设备布置图、管道布置图、管道支架布置图、管道单线料表、综合材料表、特殊件一览表、管道支架祥图及标准图、特殊件祥图、国标部标以外的复用标准图、管道拌热典型图、管道绝热典型图。

4)管道支架与建筑专业的分界点5)管道与仪表开列材料的分界点6)管道与设备厂家成套供货管道材料的分界点7)上述分界点处管道连接接头的匹配情况8)管道与工艺设备管嘴连接件的匹配情况9)确认设计开列包括了上述范围的全部材料4.2材料核对与数据库建立建立数据库的目的是为频繁使用这些数据提供方便。

数据库的核心内容是每个线号所包含的材料及其配件,但是在这些数据输入时,必须是在业经设计交底和图纸会审的前提下,经过逐件核对,确认无误后才进行输入。

根据数据库的要求,同一材料应使用同一名称、同一编码。

材料编码采用设计规定,当设计无规定时可采用集团公司的配管编码标准。

根据工程的具体情况,数据库容器可采用我公司自行开发的《管道材料数据库》,也可采用ACCESS自行建立。

一旦建立了该项目的管道材料数据库,即应规范管理,精心维护,根据工程变化及时更新数据,以便为工程管理提供准确的数据。

4.3材料预算的编制为赢得工期,施工图纸供到后,首先应做的工作就是材料准备。

为争取定货时间,按照综合材料表的%数进行定货是允许的,但准确的材料预算应及时跟上。

在建立了管道材料数据库的基础上,准确地编制材料预算将是轻而易举,另外,材料预算的编制必须考虑采购人员的操作方便,应包括详细的材料名称、规格、以及采用标准,除此而外,还应正确考虑施工余量,并应将消耗材料与工程材料分列。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道预制和安装程序

1、总则

(1)管道施工执行业主提供的总的技术要求规范和CPECC规范,二者如有冲突,应以业主要求的规范为主。

(2)管道预制和安装的焊工必须按照批准的程序通过考核并获得相应的证书才能上岗。

(3)所有管材及管配装卸、保管和领取应遵循材料装卸、保管和发放程序—MBOD/EPCⅠ—MU—QC Ⅲ.8。

(4)预制按照已批准的单线图进行预制,并由技术员在单线图上标出预制范围。

(5)管道焊接应遵循工艺管道焊接程序-MBOD/EPC1-RP-WLD-06。

2、管道预制

(1)管道的预制仅限于2″以上的管,除撬装设备管道在车间预制外,其余在现场预制。

(2)管材、管件领取由施工班组提前三天提出所需材料计划,由技术人员核实,班组派专人领取,领料单应保存,材料应分类放好。

下料和组对之前,应仔细检查管材和管件,确认材质、壁厚和规格,对管材变形、严重划伤、法兰及阀门密封面损坏、管件有裂纹等不符合规范的材料应更换,并作好记录,对不符合规范的材料应作明显的标记,以防下次被误用。

3、管材切割

(1)管道切割可采用机械和火焊切割,2″以下碳钢管道可以用切割机切割,不锈钢管道不能用火焊切割,2″以下的不锈钢管可以用切割机切割,2″以上的不锈钢管用等离子切割机或机械方法切割,切割后应清除表面氧化物和金属熔渣。

镀锌管应用切割机切割。

(2)管材切割时,考虑到切割打磨和焊接造成收缩,管道下料时应留1-2mm余量,安装固定口处应留100mm以上的余量。

(3)切割后,每段切割料上应作标记移植,标明材质、壁厚和规格。

切割后对未作标记的管材,没有经过鉴定,暂不能使用。

4、坡口加工

(1)坡口用机械方法或采用火焊切割加工坡口,但必须用角向磨光机磨平,除去氧化渣,坡口角度达到焊接要求,焊前应对坡口内、外表面及两侧各25mm进行清理,应用棉纱头和钢丝刷除去水、油污、飞溅和油漆,不锈钢必须使用不锈钢刷清扫。

(2)坡口加工后作外观检查,不得发现有裂纹,夹渣等缺陷,清理和检查合格的坡口,应及时完成焊接工作,并作好记录。

5、焊口组对

(1)管道组对,坡口间隙和角度符合规范要求,壁厚相同的管子、管件组对时,应使内壁平齐,其错边量不应超过壁厚的10%,且不大于1mm,不同壁厚的管子、管件组对,当两壁厚差大于1.5mm 时,应按要求加工。

管道组对时应清理管内和管件杂物,对于小管用压缩空气吹扫,对于大管可用棉纱头或清管器清理,清理和切割和组对完后管道两端应封闭。

(2)点焊和焊接按照管道焊接程序—MBOD/EPC Ⅰ—RP—WLD—06要求进行。

(3)焊接材料领取和保管按照焊接材料控制程序—MBOD/EPC Ⅰ—RP—WLD—01要求进行。

(4)每道焊口焊完后,对焊缝表面每个接头进行修磨,焊工应在离焊缝50mm处,打上自己的钢引号,对于不锈钢管道用油漆或记号笔标记,并在单线图上相应位置标出焊工号,同时填写组对焊接记录。

(5)焊接外型及几何尺寸满足ASME B31.3要求。

6、管道开孔可用火焊开孔,但必须用磨光机和钢丝刷清理飞溅

7、无损检测要求符合焊接检测程序—MBOD/EPC Ⅰ—RP—WLD—04要求进行。

8、预制件的尺寸偏差应符合规范要求。

9、对于预制好的短管应用金属牌用铁丝栓在短管上或用油漆作标记,预制好的短管两端采用如下措施进行保护:

(1)所有带法兰的短管,应在法兰端用金属线将木质保护板栓在法兰孔上。

(2)所有非法兰短管的端部装上塑料帽。

10、预制好的短管作好记录,预制件装卸时需加临时支撑,防止油漆损坏和短管变形。

运出预制场的短管应办移交手续并登记,移交时提供单线图和各种施工记录,在单线图上标出预制情况和焊工号。

11、弯曲和成型

管道弯曲采用冷弯和热弯二种方法,冷弯采用充沙办法,热弯采用火焊加热的办法,在固定的胎具上,成型后管道表面均匀,避免裂纹和无变形。

12、管支架预制

(1)管支架使用材料符合规范要求,材料型号、规格、加工尺寸及焊接符合图纸要求。

(2)管支架所有孔不能用火焊开孔,管道支架焊缝应进行外观检查,不得有漏焊、欠焊、裂纹等缺陷。

(3)制作的支架应除锈处理、刷漆,并标明材质、型号,分类堆放。

13、螺纹加工

所有管螺纹集中在预制场加工,加工螺纹所用的管材符合图纸要求,应对螺纹及密封面采取保护措施。