钢板对接的焊接生产及焊接工艺编制考核评分表

焊接工艺评定报告全套表格

工程(产品)名称

评定报告编号

委托单位

工艺指导书编号

项目负责人

依据标准

《建筑钢结构焊接技术规程》(JGJ 81)

试样焊接单位

施焊日期

焊工

资格代号

级别

母材钢号

规格

供货状态

生产厂家

化学成分和力学性能

C

(%)

Mn

(%)

Si

(%)

S

(%)

P

(%)

δs

(MPa)

δb

(MPa)

δ5

(%)

φ

(%)

Akv

评定

年月日

评定单位:(签章)

年月日

审核

年月日

技术负责

年月日

表B-3焊接工艺评定指导书

共2页第4页

工程名称

指导书编号

母材钢号

规格

供货状态

生产厂

焊接材料

生产厂

牌号

类型

烘干制度(℃×h)

备注

焊条

焊丝

焊剂或气体

焊接方法

焊接位置

焊接设备型号

电源及极性

预热温度(℃)

层间温度

后热温度(℃)及时间(min)

焊后处理

接头及坡口尺寸图

焊接顺序图

焊接工艺参数

道次

焊接方法

焊条或焊丝

焊剂或保护气

保护气流量(1/min)

电流(A)

电压(V)

焊接速度(cm/min)

热输入(kl/cm)

备注

牌号

Φ(㎜)

焊前清理

层间清理

背面清根

技术措施

其他:

编制

日期

年月日

焊接工艺评定表格

焊接工艺指导书编号:WPS-08002日期:3月焊接工艺评估汇报编号:PQR-08002

焊接措施:SMAW机械化程度:(手工、半自动、自动)手工

焊接接头:对接简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及次序)

坡头形式:V型

衬垫(材料及规格)/

其他:

母材:

类别号:Ⅱ组别号:Ⅱ-1与类别号:Ⅱ组别号:Ⅱ-1

相焊及原则号:GB6479钢号:16Mn与原则号:GB6479钢号:16Mn相焊

厚度范围:

母材:对接焊缝δ=16角焊缝/

管子直径、壁厚范围:对接焊缝12-32mm角焊缝/

其他

焊接材料:

焊材类别

焊条

焊材原则

GB/T5117

填充金属尺寸

Ф3.2Ф4.0

焊材型号

E5016

焊材牌号(钢号)

J506

其他

/

耐蚀堆焊金属化学成分(100﹪)

接头形式

对接

焊接措施

SMAW

焊接位置

平焊

预热和焊后热处理规定

/

评估原则

JB4708《钢制压力容器焊接工艺评估》

焊缝构造示意图

评估阐明

电源特性

直流反接

清根工艺

/

坡口工艺

机械加工

试件尺寸

150*150*16*2

规定

检查

项目

外观检查

无外观缺陷

无损探伤

射线(/)、超声波(/)、表面(√ )

力学及弯曲性能测试

其他:/

焊接位置:

对接焊缝位置:平焊方向:(向上、向下)

角焊缝位置:/方向:(向上、向下)

技术措施:

焊接速度(cm/min):5~10

钢结构焊接(对接焊)质量检验评定表

月

日

钢结构焊接(对接焊)质量检验评定表

—66.1

工程名称:ຫໍສະໝຸດ —承包单位:部位名称

桩号、位置

共 页第 页

主要工程数量

序号

检查项目 CJJ2—90

1 第10.3.1条

质保资料

质量要求

焊缝金属表面焊波均匀,无裂纹、沿边缘或角顶的未溶合 、溢流、烧穿、未填满的火口和超出允许限度的气孔、夹 渣、咬肉等缺陷。

对接焊缝要求熔透者,咬合部分不小于2mm,角焊缝(船型 焊)正边尺寸允许偏差+2.0,-1.0mm。

在双侧贴角焊缝时,焊缝不必将板全厚熔透,箱型组合构 件用单侧焊缝连接时,其未熔透部分的厚度不大于0.25倍 板厚,最大不大于4.0mm。 对所有焊缝都应进行外观检查,内部检查以超声波探伤为 主。 必须符合相关管理法规和质量标准的要求。

质量情况

序 号

实测项目

规定值或 允许偏差

(mm)

实 测 值 或 实 测 偏 差 值 应 合合

(mm)

检 格格

点 点率

1 2 3 4 5 6 7 8 9 10 数 数 %

焊缝 外观 气孔

1

质量 检查 咬边 检验 超声波检验

级别 X射线检验

2

焊缝余高

3

焊缝凹面值

4

焊缝错边

承

包

单

位

自

评

意 见

项目负责人:

年

月

监 理 意 见

监理工程师:

日

年月

技术负责人:

质检员:

填表人:

年

平均 合格率 (%)

评定 日 等级

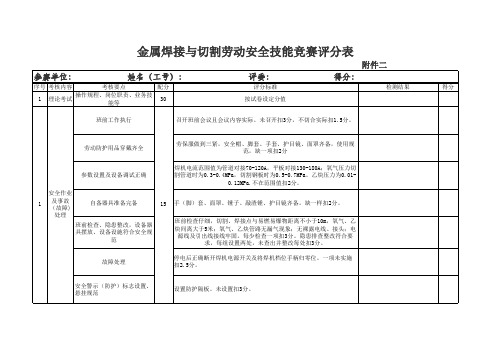

焊接评分表

5 6

其他 定额 合 计

安全文明生产 操作时间

5 5 100

设备、工具复位,试件、场地清理干净,有一处不符合要求扣1分 每超1分钟从总分中扣2分

以下内容为不合格 :1、焊缝表面存在裂纹;2、任意更改试件焊接位置;3、板料表面灼伤;4、漏焊;5、焊接时间超出定额的30%。

参数设置及设备调试正确 安全作业 及事故 (故障) 处理

1

自备器具准备完备

15

班前检查、隐患整改,设备 器具摆放、设备设施符合安 全规范

故障处理

安全警示(防护)标志设置 、悬挂规范

设置防护隔板。未设置扣3分。

电流、气瓶测试规范

在专用调试板上测试电流,开启氧气瓶前开启气瓶徐吹测试瓶嘴是否 畅通。未按规定执行一项扣2分。 切割时打开预热氧,停止作业关闭气瓶供气阀,松开减压螺栓。切割 时加装垫板,回火必须检查。焊机合闸单手进行,脸部侧开。未按规 定执行一项扣2分 20 使用专用引弧板引弧。未使用扣3分。焊条粘接钢板扣3分。

25

1.咬边深度≤0.5mm (1)累计长度每5mm扣1分 (2)累计长度超过焊缝有效长度的15%扣5分 2.咬边深度>0.5mm每累计5mm扣5分。

焊缝接头重叠高度超过≤2㎜ 未焊透深度≤15%t且≤1.5mm 总长度不超过焊缝有效长度 的10% 焊脚尺寸L~1.2L且超差部分 总长度不超过焊缝有效长度 的10% 焊缝宽度差≤4mm且总长度不 超过焊缝有效长度的10% 焊接收弧时应填满凹坑,凹 下的深度≤1mm为合格。

坡口平整,角度规范

切割线条平直

板材长度300、圆管一周尺寸公差为±2mm,,每超过尺寸公差1mm, 扣1分。

焊缝表面不允许有焊瘤

如有扣1分/个。

焊缝表面单个气孔D≤2mm

最新版全套焊接工艺评定表格

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kJ/cm)

牌号

直径

极性

电流(A)

1/1

SMAW

J507

φ3.2

DC-

80-100

20-24

6.1-10

≤23.6

1/2

SMAW

J507

φ4.0

DC-

160-180

24-26

11.8-13

≤23.8

1/3

SMAW

J507

铁素体含量:

测量标准:

铁素体测量仪:

检验员:年月日审核人:年月日

YearmonthdateExamed:yearmonthdate

其他:

表码号:Q/ZKD/D105-2009

力学性能检测记录表

焊评编号(PQRNo.)

PQR02

拉伸试验

试验标准号:_GB/T228-2002____试验报告编号:_______PQR02_________

其他:/

编制

日期

审核

日期

批准

日期

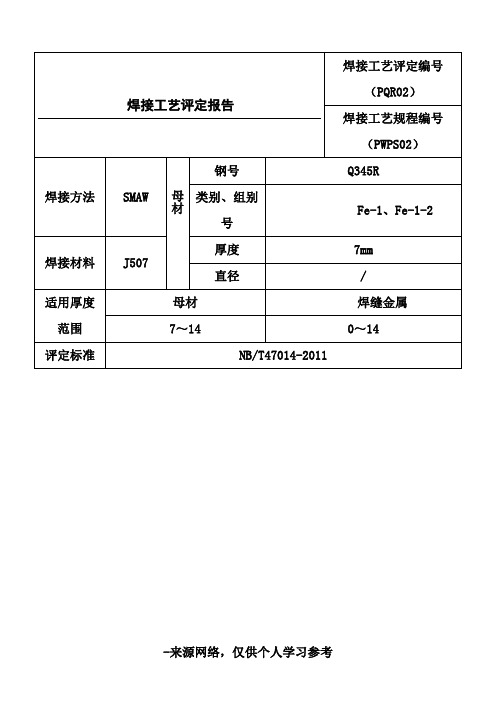

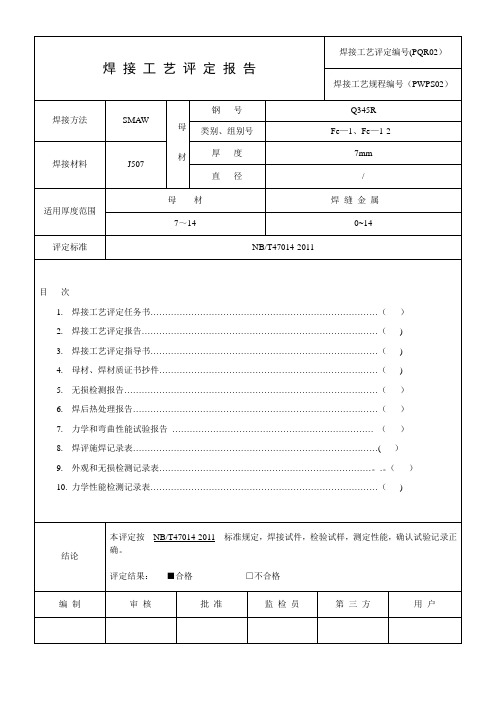

焊接工艺评定报告

表码号:Q/CKD/D027-2009共3页第1页

单位名称:有限公司

焊接工艺评定报告编号:PQR02预焊接工艺规程编号:PWPS02

焊接方法:SMAW机械化程度(手工,半自动,自动):手工

接头简图(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度):

表面裂痕

无

单面焊根部未焊透

无

表面气孔

无

单面焊根部未熔合

无

弧坑

无

单面焊根部凹陷

最新版全套焊接工艺评定表格【范本模板】

焊接工艺评定任务书

热处理检验报告

表码号:Q/CKD/D035—2009 产品名称:产品编号: 部件

名称

部件

图号

热处理

方式

炉次号

试板热处理

状态

热处理工艺要求

PQR02

评定试板

焊后消除

应力

热处理

□同炉热处理

□无试板

入炉温度

(℃)

升温速度

(℃/h)

保温温度

(℃)

保温时间

(h)

降温速度

(℃/h)

冷却方式

及时间

出炉温度

(℃)

常温≤150620±203≤200

随炉冷却

后空冷

200

实际热处理温度-时间记录曲线

附:热处理温度—时间自动记录曲线图

曲线图原件保存在PQR01焊接工艺评定报告内。

结论:■合格□不合格

审核人:李平检查员:李洲2011年3月22日。

焊工实操考试评分表

15~17

14~18

13~20

<13,>20

得 分

4分

2分

1

0分

焊缝

宽度差

尺寸标准

≤

>~2

>2~3

>3

得 分

6分

4分

2分

0分

咬边

尺寸标准

无咬边

深度≤

每2mm扣1分

深度>

0分

得 分

10分

正面成型

标 准

优

良

中

差

得 分

6分

4分

2分

0分

背面成型

标 准

优

良

中

差

得 分

4分

2分

1分

0分

背面凹

尺寸标准

0

>0~1

2 评定区外的缺陷,按点数扣分最多扣至40分

2、 二级片基本分30分;评定区外缺陷按表内缺陷性质扣分,最多扣至20分;

3、 三级片得0分;

4、同一试件有多张底片的,按等级最低一张底片评分;

缺陷

性质

缺陷

尺寸

扣 分 标 准

圆

形

缺

陷

尺寸

≤

每点扣分

尺寸

>

每点扣1分

条

形

缺

陷

条形

缺陷

每1mm扣4分

注:试件的X射线检验按JB/T 4730-2005 标准评定;评定区域:10×10mm;

2.表面有裂纹、夹渣、未熔合、气孔、焊溜等缺陷之一的,该试件外观为0分;

3.焊溜系指流淌到焊缝以外未熔合母材上形成的>2mm的满溢金属;

无损检验项目及评分标准

项目

拍片

数量

焊接测试评分表

焊工测试评分表(焊缝形式:板对接,焊接方法:采用二氧化碳气体保护焊填充及盖面) 测试人员钢号: 项目 序号 1 2 3 4 5 6 7 1 2 3 焊缝 外表 状态 4 5 6 7 8 焊缝 内在 质量 9 考核技术要求 焊缝余高0~1.5mm 焊缝余高落差小于等于1.5mm 焊缝累积咬边长度≤10mm 焊缝直线度落差≤2mm,且焊缝波 纹均匀美观 焊缝比坡口每侧增宽0.5~2mm 焊缝的错边应小于0.5mm 焊肉大小符合图纸要求,且不偏弧 焊缝表面应该原始状态,不允许加 工、焊补、修边等 不允许有裂纹、夹渣、未熔合等 气孔在任何10mm焊缝长度内,不得 多于3个。 单个气孔不得沿着径向长度> 1.5mm 焊缝收弧弧坑深度≤1mm 焊渣飞溅及氧化物清理,考虑引弧 板及熄弧板的使用 工件的变形状况在1°~2° 沿着厚度方向的一条直线上各种缺 陷总长不得大于30%T的厚度,且≤ 1.5mm 单段焊缝中未焊透长度≤1mm 考试日期: 得分 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 5 实操用时: 评分标准 余高每增加0.2mm时,扣0.5分 落差大于1.5mm时,每增加0.2mm 扣0.5分 咬边长度每增加1mm扣1分,大于 5mm时得分为零 焊缝落差度大于2mm时每增加1mm 时扣除1分;波纹不整齐扣1分 焊缝宽度大于2mm时,每增宽1mm 时扣1分 错边大于0.5mm时为零分 焊肉小于图纸尺寸得分为零,偏 弧每增加1mm时扣除0.5分 不是原始状态为零分 出现裂纹时为零分 范围长度内大于3个气孔时为零 分 气孔直径大于1.5mm是为零分 弧坑深度大于1mm,每增加0.1mm 时扣1分 焊渣飞溅未清理扣2分,其余未 做分别扣1分 变形>2°时,每增加1°扣1分 缺陷大于1.5mm时,每增加0.5mm 时扣2分 未焊透大于1mm时,每增加0.1mm 时扣1分 未焊透大于5mm时,每增加0.1mm 时扣1分 未按顺序操作得零分 扣分 备注

焊接工艺评定记录表001

/

/

/

/

/

/

/

施焊环境

室内

环境温度(℃)

-2

相对湿度

58%

预热温度(℃)

100℃

层间温度(℃)

160℃

后热温度

/

时间(min)

/

后热处理

/

技术措施

焊前清理

用角磨机打磨

层间清理

用角磨机打磨至光亮

背面清根

碳弧气刨清根至露出打底焊缝金属光泽

其 他

1、施焊前焊口40mm范围内用砂轮机打磨至光亮。

2、在施焊前将试件用气割将焊口100mm范围内加热到60℃.

焊接工艺评定记录表001

焊接工艺评定记录表

共1页第1页

工程名称

Q345/Q345T字接头焊接工艺评定

指导书标号

PWPS-2011-007

焊接方法

GMAW

焊接位置

F

设备型号

TKⅢ-350

电源及极性

直流反接

母材钢号

Q345C/Q345B

类别

Ⅱ

生产厂

日照/安阳钢铁股份有限公司

母材规格

t=16/40

供货状态

道

次

焊接

方法

焊条(焊丝)

直径(mm)

气体流量

(L/mim )

电流

(A)

电压

(V)

焊接速度

(mm/min)

热输入量

( kJ/cm)

1、3

GMAW

1.2

18

245-255

28-29ຫໍສະໝຸດ 300152、4GMAW

1.2

18

270-280

31-32

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢板对接的焊接生产及焊接工艺编制考核评分表

钢板对接的焊接生产及焊接工艺编制考核评分

表

任务名称焊接生

产及工

艺编制

工

艺

组

姓名成绩

考核

点和配分考核标准

考核

人

得分

焊接应力与

变形的分析

(10分)

错一处扣1-2分。

钢板下料工艺过程卡(10分)下料方法选用合理、坡口加工选用设备正确,工艺过程卡填写规范(9-10分);下料方法选用、坡口加工选用设备基本合理,工艺过程卡较规范(6-8分);下料方法选用、坡口加工选用设备不符合要求,工艺过程卡不规范

(0-5分)。

钢板装配工

艺卡(10分)装配方法正确(能正确考虑焊接应力与变形),工艺卡填定规范(9-10分);装配方法基本正确(钢板对接时对焊接应力与变形考虑不周全),工艺卡填定较规范(6-8分);装配方法不正确,工艺卡填定不规范(0-5分)。

焊接工艺卡(分20)接头形式、坡口形式、焊接层数选择正确、焊接图形正确(8分);技术要求及说明(4分);焊接方法、焊接材料、电流种类极性、焊接电流、电弧电压、焊接速度、气体及流量等(18分)。

焊接试件过程及质量分能调节与工艺内容的焊接工艺参数(2分);

析(15分)能按照焊接工艺要求

焊接试件(5分);能

结合试件质量分析工

艺的可操作性(8分)。

PPT汇报(15分)PPT制作完整(8分);汇报流畅(7分)

个人素养

(20分)

见个人素养评分表。