转炉炼钢物料平衡计算

转炉车间炼钢物料平衡热平衡计算

转炉车间炼钢物料平衡热平衡计算转炉车间是炼钢过程中的重要环节,需要进行炼钢物料平衡和热平衡计算,以确保生产过程的稳定和高效。

本文将对转炉车间的炼钢物料平衡和热平衡计算进行详细介绍。

炼钢物料平衡是指通过对转炉车间中的原料投入和产出物料进行测量和计算,从而得到物料平衡的结果。

炼钢物料平衡的目的是确保转炉车间原料的投入和产出物料的稳定性,避免资源的浪费和环境的污染。

物料平衡的计算主要包括原料质量平衡和物料流量平衡两个方面。

原料质量平衡是指对转炉车间中原料的质量进行计算和比较。

首先,需要测量和记录转炉车间中原料的投入量和产出量,包括铁矿石、废钢、废铁、石灰石等原料。

然后,根据原料的化学成分和质量比例,计算不同原料的质量,并与实际投入和产出物料进行比较。

如果投入和产出物料的质量不平衡,就需要调整原料的配比和使用,以达到物料平衡的要求。

物料流量平衡是指对转炉车间中物料流动的计算和分析。

首先,需要测量和记录转炉车间中不同物料的流量和速度,包括氧气、燃烧剂、炉渣、煤粉等。

然后,根据物料流动的速度和体积,计算不同物料在转炉车间中的流量,并与实际测量结果进行比较。

如果物料的流量不平衡,就需要调整物料的供给和流动方式,以保持物料平衡的状态。

炼钢热平衡计算是指通过对转炉车间中的热能输入和输出进行测量和计算,从而得到热平衡的结果。

炼钢热平衡计算的目的是确保转炉车间热能的合理利用和能量的平衡。

热平衡的计算主要包括燃烧热平衡和传热平衡两个方面。

燃烧热平衡是指对转炉车间中燃料的燃烧过程进行计算和分析。

首先,需要测量和记录转炉车间中燃料的消耗量和燃烧产物的产生量,包括煤粉、燃气、燃油等。

然后,根据燃料的能量含量和燃烧反应的热效率,计算燃料的热值和燃烧产生的热能,并与实际产生的热能进行比较。

如果燃烧过程的热能不平衡,就需要调整燃料的供给和燃烧方式,以达到热平衡的要求。

传热平衡是指对转炉车间中传热过程的计算和分析。

首先,需要测量和记录转炉车间中不同部位的温度和热能输入输出,包括炉渣的温度、冷却水的流量和温度、炉气的温度等。

转炉炼钢物料平衡和热平衡计算 模板-

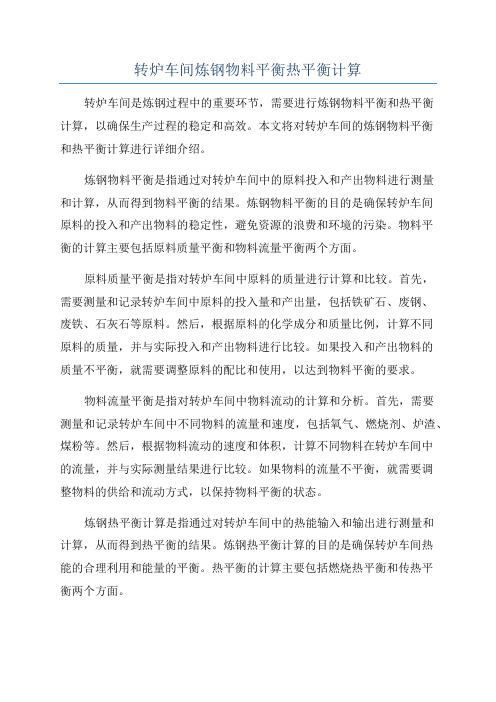

第二章、转炉物料平衡和热平衡计算1、低磷生铁吹炼(单渣法)一、原始数据(一)铁水成分及温度(二)原材料成分(三)冶炼钢种及成分(四)平均比热(五)冷却剂用废钢做冷却剂,其成分与冶炼钢种中限相同。

(六)反应热效应反应热效应通常采用25℃为参考温度,比较常用的反应数据见表2-1-5(七)根据国内转炉实测数据选取1、渣中铁珠量为渣量的2.5%;2、金属中[C]假定85%氧化成CO,15%氧化成CO2;3、喷溅铁损为铁水量的0.3%;4、取炉气平均温度1450℃,自由氧含量0.5%,烟尘量为铁水量的1.8%,其中FeO=75%,Fe203=22%;5、炉衬侵蚀量为铁水量的0.15%;6、氧气成分为98.9% O2,1.5% N2。

根据铁水成分,渣料质量,采用单渣不留渣操作。

先以100公斤铁水为计算基础。

(一)炉渣及其成分的计算1、铁水中各元素氧化量表2-1-6成分,kgC Si Mn P S 合计项目铁水 4.36 0.57 0.62 0.07 0.05终点钢水0.13 痕迹0.13 0.008 0.019氧化量 4.23 0.57 0.49 0.062 0.031 5.308 [C]:取终点钢水含碳量0.15%;[Si]:在碱性氧气转炉炼钢中,铁水中的Si几乎全部被氧化;[Mn]:顶底复吹转炉残锰量取60%;[P]:采用低磷铁水吹炼,铁水中磷90%进入炉渣,10%留在钢中;[S]:氧气转炉去硫率不高,取40%。

2、各元素氧化量,耗氧量及其氧化产物量见表2-1-73、造渣剂成分及数量根据国内同类转炉有关数据选取1)矿石加入量及成分矿石加入量为1.00公斤/100公斤铁水,成分及重量见表2-1-82)萤石加入量及成分萤石加入量为0.30kg/kg铁水,其成分及重量见表2-1-93)炉衬侵蚀量为0.200公斤/100公斤铁水,其成分及重量见2-1-104)生白云石加入量及成分加入的白云石后,须保证渣中(MgO)含量在6—8%之间,经试算后取轻烧白云石加入量为1.2公斤/100公斤铁水。

转炉车间炼钢物料平衡热平衡计算

表13,加入废钢的物料平衡表(以100kg铁水为基础) 收入 支出 质量 质量 项目 % 项目 91.63+16.816= 铁水 100.00 76.51 钢水 7.10+0.446= 废钢 17.13 13.11 炉渣 11.19+0.051= 石灰 2.07 1.58 炉气 石灰石 1.40 1.07 喷溅 轻烧白云石 2.00 1.53 烟尘 炉衬 0.20 0.15 渣中铁珠 7.720+0.18= 7.902 氧气 6.05 130.70 130.29 合计 100 合计 表14,加入废钢的物料平衡表(以100kg(铁水+废钢)为基础) 收入 支出 项目 质量 % 项目 质量 % 铁水 85.37 76.51 钢水 92.58 83.23 废钢 14.63 13.11 炉渣 6.44 5.79 石灰 1.76 1.58 炉气 9.59 8.62 硅锰加入量 WMn= 石灰石 1.20 1.07 喷溅 0.85 0.77 轻烧白云石 1.71 1.53 烟尘 1.28 1.15 硅铁加入量 Wsi= 炉衬 0.17 0.15 渣中铁珠 0.48 0.44 氧气 6.75 6.05 合计 111.58 100 合计 111.24 100 表15,铁合金中元素烧损量及产物量 烧损量 类别 元素 脱氧量 成渣量 炉气量 1.91x1.80%x10%= 0.003 C 0.009 0.013 1.91x68.00%x10%= 0.130 Mn 0.038 0.167 1.91x18.00%x25%= 0.086 Si 0.098 0.184 硅锰合金 P S Fe 0.219 合计 0.145 0.351 0.013 0.30x2.50%x100%= 0.007 Al 0.007 0.014 0.30x0.50%x20%= 0.0003 Mn 0.0001 0.0004 0.30x75.00%x25%= 0.0559 Si 0.064 0.120 硅铁 P S Fe 0.064 合计 0.071 0.134 总计 0.282 0.216 0.485 0.013 附表,脱氧合金化后的钢水成分 0.031 (0.10%+ x100%)= 0.133% 94.70 0.257+0.168 x100%= 0.449% 94.70 1.167+0.001 (0.140%+ x100%)= 1.373% 94.70 0.004 (0.025%+ x100%)= 0.030% 94.70 0.001 (0.025%+ x100%)= 0.026% 94.70 表16,总物料平衡表 收入 质量 % 项目

湖工大转炉物料平衡与热平衡计算

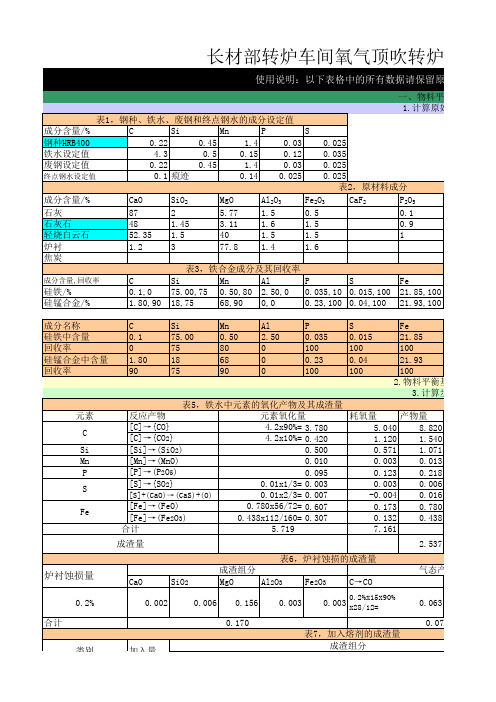

第1章转炉物料平衡与热平衡计算物料平衡是计算转炉炼钢过程中加入炉内与参与炼钢的全部物料(如铁水、废钢、氧气、冷却剂、渣料、合金添加剂、被侵蚀的炉衬等)和炼钢过程的产物(如钢水、炉渣、炉气、烟尘等)之间的平衡关系。

热平衡是计算转炉炼钢过程的热量收入(如铁水物理热、化学热)和热量支出(如钢水、炉渣、炉气的物理热、冷却剂溶化和分解热)之间的平衡关系。

1.1 原始数据的选取1.1.1 原材料成分原材料成分见表1.1~表1.4。

表1.1 铁水、废钢成分(%)原料 C Si Mn P S 温度/℃铁水 4.2 0.5 0.55 0.12 0.04 1300 废钢0.20 0.25 0.55 0.030 0.030 25表1.2 渣料和炉衬材料成分(%)种类CaO SiO2MgO Al2O3S P CaF2FeO Fe2O3烧减H2O C 石灰88 2.5 2.6 1.5 0.06 5.34矿石 1.0 5.61 0.52 1.10 0.07 46.2 45.0 0.50萤石 6.0 0.58 1.88 0.09 0.55 88.0 2.00白云石55.0 3.0 33.0 3.0 1.0 5.0炉衬52.0 2.0 40.0 1.0 5.0表1.3 各材料的热容项目固态平均热容/kJ·kg-1·K-1熔化潜热/kJ·kg-1液(气)态平均热/kJ·kg-1·K-1生铁0.745 217.568 0.8368 钢0.699 271.96 0.8368 炉渣209.20 1.247 炉气 1.136 烟尘 1.000 209.20矿石 1.046 209.20表1.4 反应热效应(25℃)元素反应反应热/kJ·kg-1元素[C]+1/2O2=CO10950C[C]+O2=CO234520Si [Si]+O2=SiO228314P 2[P]+5/2O2=P2O518923Mn [Mn]+1/2O2=MnO 7020[Fe]+1/2O2=FeO 5020Fe[Fe]+3/2O2=Fe2O36670SiO2SiO2+2CaO=2CaOSiO22070P2O5P2O5+4CaO=4CaO P2O550201.1.2 假设条件根据各类转炉生产实际过程假设:(1)渣中铁珠量为渣量的8%;(2)喷溅损失为铁水量的1%;(3)熔池中碳的氧化生成90%CO,10% CO2;(4)烟尘量为铁水量的1.6%,其中wFeO为77%,wFe2O3=20%;(5)炉衬侵蚀量为铁水量的0.5%;(6)炉气温度取1450℃,炉气中自由氧含量为总炉气量的0.5%;(7)氧气成分:98.5%氧气,1.5%氮气。

转炉物料平衡与热平衡计算.

转炉物料平衡与热平衡计算简介转炉是冶金行业中常见的设备之一,主要用于高炉炼铁的后续工序。

转炉的工作原理是利用高温将铁水中的杂质进行氧化还原反应,从而得到高纯度的钢水。

为了确保炉内反应的正常进行,需进行物料平衡和热平衡的计算。

本文将介绍转炉物料平衡和热平衡的计算方法,并给出一个示例,以帮助读者更好地理解。

转炉物料平衡计算方法转炉物料平衡是指通过对转炉输入和输出物料的数量进行统计,计算转炉内的物料平衡情况。

物料平衡计算的基本原理是质量守恒定律,即输入物料的总质量必须等于输出物料的总质量。

物料平衡计算的步骤如下:1.确定转炉的输入物料,包括铁水、矿石、废钢等。

2.统计输入物料的质量。

3.确定转炉的输出物料,包括钢水、废气、炉渣等。

4.统计输出物料的质量。

5.比较输入物料的总质量和输出物料的总质量,若两者相等,则物料平衡成立;若不相等,则存在物料的损失或增加。

下面以一个具体的例子来说明转炉物料平衡的计算过程。

假设一个转炉的输入物料包括1000kg的铁水、200kg的矿石和100kg的废钢。

经过转炉反应后,得到800kg的钢水、400kg的废气和100kg的炉渣。

通过统计计算,我们可以得到输入物料的总质量为1000kg + 200kg + 100kg = 1300kg,输出物料的总质量为800kg + 400kg + 100kg = 1300kg。

两者相等,说明物料平衡成立。

转炉热平衡计算方法转炉热平衡是指通过对转炉内的能量输入和输出进行统计,计算转炉的热平衡情况。

热平衡计算的基本原理是能量守恒定律,即输入能量的总量必须等于输出能量的总量。

热平衡计算的步骤如下:1.确定转炉的输入能量,包括燃料的热值、还原剂的热值等。

2.统计输入能量的总量。

3.确定转炉的输出能量,包括钢水的热值、废气的热值等。

4.统计输出能量的总量。

5.比较输入能量的总量和输出能量的总量,若两者相等,则热平衡成立;若不相等,则存在能量的损失或增加。

转炉炼钢物料及热平衡

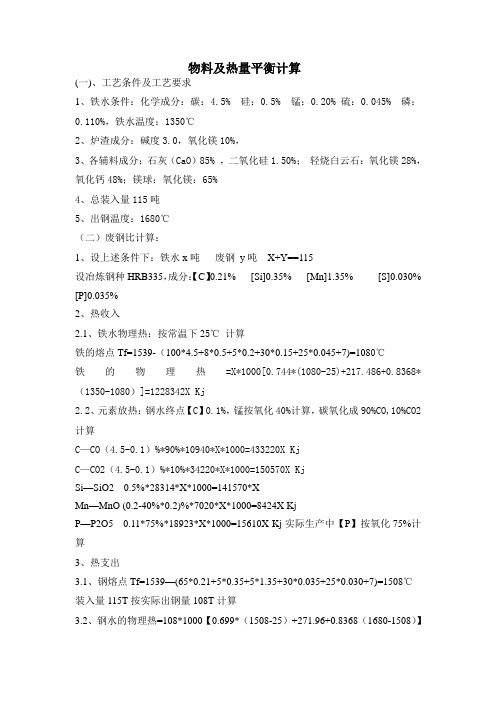

物料及热量平衡计算(一)、工艺条件及工艺要求1、铁水条件:化学成分:碳:4.5% 硅:0.5% 锰:0.20% 硫:0.045% 磷:0.110%,铁水温度:1350℃2、炉渣成分:碱度3.0,氧化镁10%,3、各辅料成分:石灰(CaO)85% ,二氧化硅1.50%;轻烧白云石:氧化镁28%,氧化钙48%;镁球:氧化镁:65%4、总装入量115吨5、出钢温度:1680℃(二)废钢比计算:1、设上述条件下:铁水x吨废钢y吨X+Y==115设冶炼钢种HRB335,成分:【C】0.21% [Si]0.35% [Mn]1.35% [S]0.030% [P]0.035%2、热收入2.1、铁水物理热:按常温下25℃计算铁的熔点Tf=1539-(100*4.5+8*0.5+5*0.2+30*0.15+25*0.045+7)=1080℃铁的物理热=X*1000[0.744*(1080-25)+217.486+0.8368*(1350-1080)]=1228342X Kj2.2、元素放热:钢水终点【C】0.1%,锰按氧化40%计算,碳氧化成90%CO,10%CO2计算C—CO(4.5-0.1)%*90%*10940*X*1000=433220X KjC—CO2(4.5-0.1)%*10%*34220*X*1000=150570X KjSi—SiO2 0.5%*28314*X*1000=141570*XMn—MnO (0.2-40%*0.2)%*7020*X*1000=8424X KjP—P2O5 0.11*75%*18923*X*1000=15610X Kj实际生产中【P】按氧化75%计算3、热支出3.1、钢熔点Tf=1539—(65*0.21+5*0.35+5*1.35+30*0.035+25*0.030+7)=1508℃装入量115T按实际出钢量108T计算3.2、钢水的物理热=108*1000【0.699*(1508-25)+271.96+0.8368(1680-1508)】=156870756 Kj3.3、钢渣的物理热=115*1000*11%【1.247(1680-25)+209.2】=28753260Kj (渣量按装入量的11%计算)3.4、炉气的的物理热:主要按炉气生成CO和CO2计算,炉气温度1450℃【C】+1/2O2=CO (4.5-0.1)%*90%*28/12=0.0924Kg【C】+1/2O2=CO2 (4.5-0.1)%*90%*44/12=0.0161Kg 则炉气物理热=(0.0924+0.0161)*1.136*(1450-25)*X*1000=175639.8X Kj4、热收入=热支出则得出1977736X=156870756+287532260.25+175639.8X解得铁水=103废钢y==12t(二) (1)铁水【Si】波动0.1%,调整废钢量【Si】波动0.1%则放热波动如下:103*1000*0.1%*28314=2916342K j 根据资料这部分热量的70%用于熔池有效升温每公斤废钢的冷却效应(按出钢温度1680℃,废钢熔点1500℃)Q 废=1*【0.699(1500-25)+271.96+0.8368(1680-1500)】=1453.609Kj/Kg 则得出铁水【Si】波动0.1%,调整废钢量为:2916342*70%/1453.609=1400Kg=1.4t(2) 每吨废钢的降温值(出钢量108t)1453.609*1000=108*1000*0.8368*△t △t=16.1℃.根据经验与资料取△t=14.5℃(3)铁水温度波动10℃调整废钢量,铁水温度波动10℃,则带入的物理热波动为103*1000*0.8367*10=861801Kj 70%用于有效升温则调整废钢量为861801*70%/1453.609=415Kg(4)增加1t铁水,则带入的物理热为1000*【0.744(1080-25)+217.486+0.8368(1350-1080)】=1228342(Kj)元素放热增加如下:C—CO 433220Kj C—CO2 150570Kj Si—SiO2 141570Kj Mn—MnO 8424Kj P—P2O5 15610Kj 总计 621974Kj增加1t铁水总计增加的热量1228342+621974Kj=1850316Kj 70%用于有效升温,则能使钢水升温△t℃则得出:1228342*70%+621947*70=108*1000*0.8368*△t △t=20℃(三)(1)如果每炉烧结矿定为3吨,则需减废钢Xt,增加铁水y吨(103+y)+(12-x)=115,14.5x+20y=3*43 得出x=y=3.74吨即铁水调整为103+3.74=106.74t 废钢调整为12—3.74=8.26t(2)如果烧结矿定位4t 需减废钢Xt增加铁水y吨(103+ y)+(12-X)=115 ,14.5x+20y=4*43 得出x=4.98≈5t,y=4.98≈5t 即铁水调整为103+5=108t 废钢调整为12-5=7t.附表:各冷却剂降温值。

炼钢过程中的物料平衡与热平衡计算

炼钢过程中的物料平衡与热平衡计算4. l炼钢过程的物料平衡与热平衡计算炼钢过程的物料平衡与热平衡计算是建⽴在物质与能量守恒的基础上。

其主要⽬的是⽐较整个冶炼过程中物料、能量的收⼊项和⽀出项,为改进操作⼯艺制度,确定合理的设计参数和提⾼炼钢技术经济指标提供某些定量依据。

应当指出,由于炼钢系复杂的⾼温物理化学过程,加上测试⼿段有限,⽬前尚难以做到精确取值和计算。

尽管如此,它对指导炼钢⽣产和设计仍有重要的意义。

本章主要结合实例阐述氧⽓顶吹转炉和电弧炉氧化法炼钢过程物料平衡和热平衡计算的基本步骤和⽅法,同时列出⼀些供计算⽤的原始参考数据。

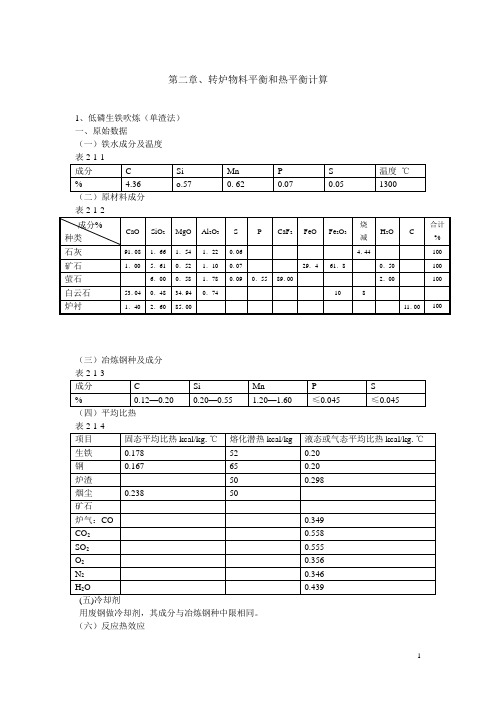

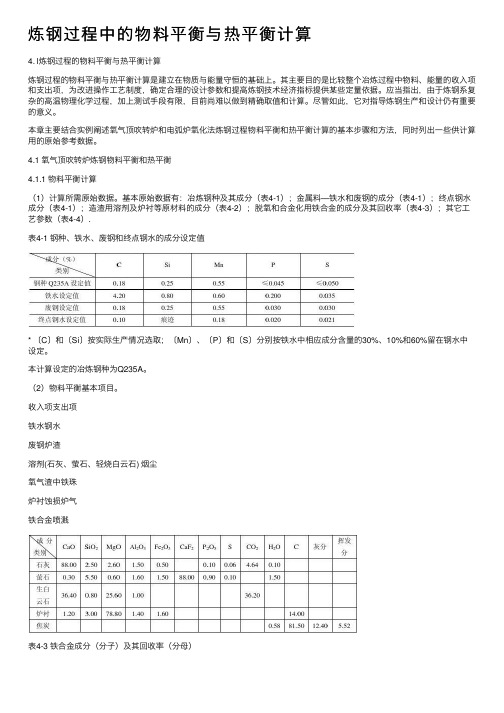

4.1 氧⽓顶吹转炉炼钢物料平衡和热平衡4.1.1 物料平衡计算(1)计算所需原始数据。

基本原始数据有:冶炼钢种及其成分(表4-1);⾦属料—铁⽔和废钢的成分(表4-1);终点钢⽔成分(表4-1);造渣⽤溶剂及炉衬等原材料的成分(表4-2);脱氧和合⾦化⽤铁合⾦的成分及其回收率(表4-3);其它⼯艺参数(表4-4).表4-1 钢种、铁⽔、废钢和终点钢⽔的成分设定值* 〔C〕和〔Si〕按实际⽣产情况选取;〔Mn〕、〔P〕和〔S〕分别按铁⽔中相应成分含量的30%、10%和60%留在钢⽔中设定。

本计算设定的冶炼钢种为Q235A。

(2)物料平衡基本项⽬。

收⼊项⽀出项铁⽔钢⽔废钢炉渣溶剂(⽯灰、萤⽯、轻烧⽩云⽯) 烟尘氧⽓渣中铁珠炉衬蚀损炉⽓铁合⾦喷溅表4-3 铁合⾦成分(分⼦)及其回收率(分母)* 10%C与氧⽣产CO2表4-4 其它⼯艺参数设定值(3)计算步骤。

以100kg铁⽔为基础进⾏计算。

第⼀步:计算脱氧和合⾦化前的总渣量及其成分。

总渣量包括铁⽔中元素氧化、炉衬蚀损和加⼊溶剂的成渣量。

其各项成渣量分别列于表4-5、4-6和4-7。

总渣量及其成分如表4-8所⽰。

第⼆步:计算氧⽓消耗量。

氧⽓实际消耗量系消耗项⽬与供⼊项⽬之差,详见表4-9。

第三步:计算炉⽓量及其成分。

* 由CaO还原出的氧量,消耗的CaO量=0.009×56/32=0.016kg表4-7 加⼊溶剂的成渣量0.016+0.004+0.002+0.910=0.900kg;渣中已含(SiO2)=1.710+0.009+0.028+0.020=1.767kg.因设定的终渣碱度R=3.5;故⽯灰加⼊量为〔R∑(SiO)-∑(CaO)〕/(%CaO⽯灰-R×%SiO2⽯灰)=5.285/2(88.00%-3.5×2.50%)=6.67kg*2 为(⽯灰中CaO含量)—(⽯灰中S→CaS⾃耗的CaO量)。

转炉物料平衡与热平衡计算

虽然炉化学反应,实际上是在炉料温度和炉上部气相温度之间的任一温度发生的,但反应热效应通常仍采用25℃作为参考温度,值得指出的是,反应热还与组分在铁水中存在形态有关,至今对参与化学反应有关的实际组成物还有不同的看法。但是,比较常用的反应热数据见表1-1-5。

表1-1-5

反应

放出热(千卡)

2CaO+SiO2=2CaO·SiO2

4CaO+P2O5=4CaO·P2O5

FeO+SiO2=FeO·SiO2

MnO+SiO2=MnO·SiO2

31397.0

99063.5

190015.2

280133.5

92007.4

63727.3

64430.0

196910.0

267243.4

29780.2

165013.2

物料平衡和热平衡计算,一般可分为两面种方案。第一种方案是为了设计转炉与其氧枪设备以与相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数与其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测。本计算是采用第一种方案。

渣中已存在的∑(CaO)量=白云石带入的CaO量+炉衬带入的CaO量+矿石带入的CaO量-铁水中S成渣消耗的CaO量-矿石中S成渣消耗的CaO量=0.925+0.27+0.010-0.018-0.002=1.185公斤。

CCO 0.025×90%× =0.053公斤

CCO20.025×10%× =0.009公斤

其消耗氧气量为:0.053× =0.030公斤0.009× =0.007公斤

物料平衡 热平衡 转炉

物料平衡热平衡转炉物料平衡、热平衡和转炉是冶金工程领域中的重要概念。

本文将深入探讨这三个主题,从基本概念到实际应用进行逐步解析,并对其在转炉过程中的应用进行详细讲解。

一、物料平衡物料平衡是冶金工程中的一个重要概念,指的是在一个系统中输入和输出物料的总量必须保持平衡。

这个平衡关系可以通过以下公式表示:输入物料= 输出物料+ 增加物料- 减少物料其中,增加物料是系统内新增的物料量,减少物料是系统内减少的物料量。

物料平衡是冶金工程中进行计算和控制的基础。

通过对物料平衡的准确计算,可以确保系统正常运行,并保持稳定的生产状况。

在转炉过程中,物料平衡是非常重要的。

转炉是一种用于冶炼、精炼和合金化的设备,通过将原料和燃料加入到转炉中,利用高温和化学反应将原料转化为所需的金属产品。

在转炉中,物料平衡的准确控制和计算可以提高生产效率、降低能源消耗,并确保产品质量稳定。

二、热平衡热平衡是指系统中输入和输出的热量必须保持平衡。

一个系统中的热平衡可以通过以下公式表示:输入热量= 输出热量+ 产生热量- 消耗热量其中,产生热量是系统内产生的热量,消耗热量是系统内消耗的热量。

热平衡的准确计算和控制是保证系统正常运行和能量效率的关键。

在转炉过程中,热平衡是非常重要的。

在转炉内,燃料燃烧产生的热量被用于原料的冶炼、精炼和合金化。

同时,热量还会通过系统的一些其他途径(如散热、冷却等)被消耗。

通过准确计算和控制热平衡,可以提高能源利用率,降低能源消耗,确保系统高效稳定地运行。

三、转炉转炉是一种非常重要的冶金设备,广泛应用于钢铁和有色金属冶炼工业中。

通过转炉,原料和燃料被加入到设备中,利用高温和化学反应将原料转化为所需的产品。

在转炉过程中,物料平衡和热平衡是两个非常重要的概念。

通过准确计算和控制物料平衡,可以确保输入和输出物料的平衡,保证生产过程的稳定性和产品质量的一致性。

通过准确计算和控制热平衡,可以提高能源利用率,降低能源消耗,保证系统的高效运行。

炼钢过程中的物料平衡与热平衡计算

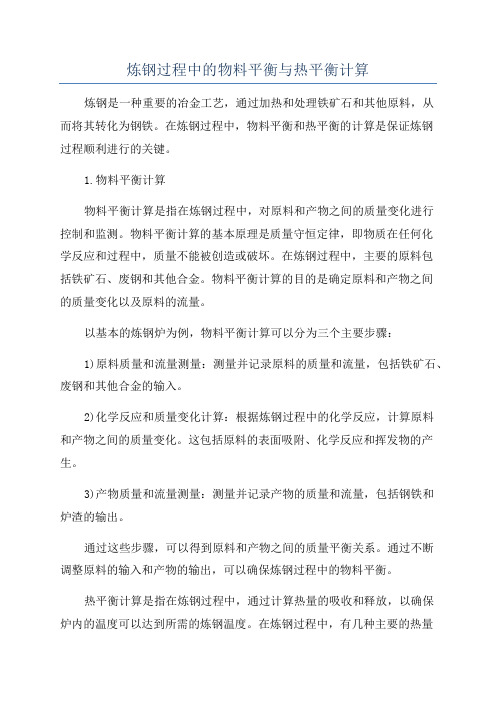

炼钢过程中的物料平衡与热平衡计算炼钢是一种重要的冶金工艺,通过加热和处理铁矿石和其他原料,从而将其转化为钢铁。

在炼钢过程中,物料平衡和热平衡的计算是保证炼钢过程顺利进行的关键。

1.物料平衡计算物料平衡计算是指在炼钢过程中,对原料和产物之间的质量变化进行控制和监测。

物料平衡计算的基本原理是质量守恒定律,即物质在任何化学反应和过程中,质量不能被创造或破坏。

在炼钢过程中,主要的原料包括铁矿石、废钢和其他合金。

物料平衡计算的目的是确定原料和产物之间的质量变化以及原料的流量。

以基本的炼钢炉为例,物料平衡计算可以分为三个主要步骤:1)原料质量和流量测量:测量并记录原料的质量和流量,包括铁矿石、废钢和其他合金的输入。

2)化学反应和质量变化计算:根据炼钢过程中的化学反应,计算原料和产物之间的质量变化。

这包括原料的表面吸附、化学反应和挥发物的产生。

3)产物质量和流量测量:测量并记录产物的质量和流量,包括钢铁和炉渣的输出。

通过这些步骤,可以得到原料和产物之间的质量平衡关系。

通过不断调整原料的输入和产物的输出,可以确保炼钢过程中的物料平衡。

热平衡计算是指在炼钢过程中,通过计算热量的吸收和释放,以确保炉内的温度可以达到所需的炼钢温度。

在炼钢过程中,有几种主要的热量转移方式,包括辐射、传导、对流和蒸发。

热平衡计算的基本原理是能量守恒定律,即能量不能被创造或破坏。

热平衡计算可以分为以下几个步骤:1)炉内温度测量:通过在炉内安装温度传感器,可以测量和记录炉内的温度分布。

2)热量输入和输出计算:通过测量原料的热量输入和产物的热量输出,可以计算总的热量平衡。

热量输入包括燃料燃烧生成的热量和化学反应产生的热量。

热量输出包括炉渣的热量、废气的热量以及钢铁的热量。

3)热量转移计算:通过计算炉内热量的传导、辐射、对流和蒸发,可以确定炉内的热量分布。

这可以通过数学模型和计算方法进行计算。

通过热平衡计算,可以确定炉内的温度分布,并根据需要进行调整。

转炉物料平衡与热平衡计算

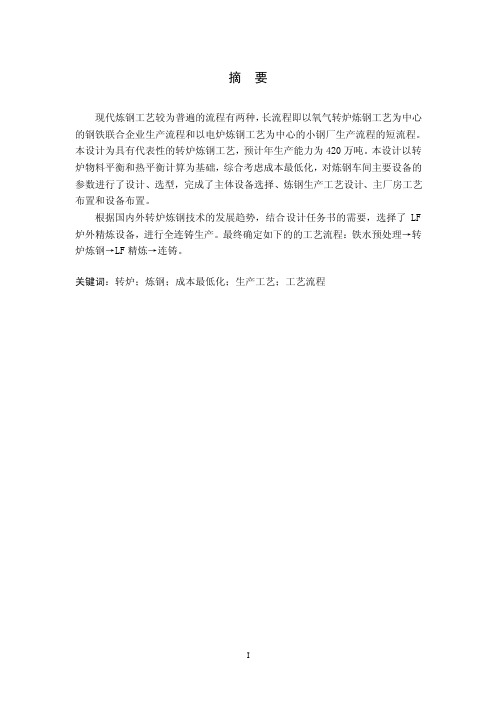

摘要现代炼钢工艺较为普遍的流程有两种,长流程即以氧气转炉炼钢工艺为中心的钢铁联合企业生产流程和以电炉炼钢工艺为中心的小钢厂生产流程的短流程。

本设计为具有代表性的转炉炼钢工艺,预计年生产能力为420万吨。

本设计以转炉物料平衡和热平衡计算为基础,综合考虑成本最低化,对炼钢车间主要设备的参数进行了设计、选型,完成了主体设备选择、炼钢生产工艺设计、主厂房工艺布置和设备布置。

根据国内外转炉炼钢技术的发展趋势,结合设计任务书的需要,选择了LF 炉外精炼设备,进行全连铸生产。

最终确定如下的的工艺流程:铁水预处理→转炉炼钢→LF精炼→连铸。

关键词:转炉;炼钢;成本最低化;生产工艺;工艺流程ABSTRACTThere are two main steel-making processes in Modern steelmaking process.long process that is short of oxygen steelmaking processes to process-centric production of iron and steel enterprises in electric steelmaking processes and technology-centric small steel production process. This design is representative of the steelmaking process, the estimated annual production capacity of 4.2 million tons. The design of the converter material balance and heat balance calculations, based on a comprehensive consideration of the lowest cost, the main parameters of the steelmaking plant equipment has been designed, the selection, the completion of the main equipment selection, steel production process design, process layout and main plant equipment layout.Depending on the development trend of steel-making process .LF refining is selected to fulfill continuous casting. Finally,the following process flow is choosed: Pretreatment→Converter→LF→CCKeywords:converter;steel making;the lowest cost;production;process第1章文献综述1.1 我国钢铁工业现状及发展钢铁工业是国民经济的重要支柱性产业,它是一个国家的重工业基础,也是国民经济生产中重要组成部分。

炼钢物料平衡热平衡计算

烟尘中:FeO=77%;Fe2O3=20%

(做课程设计时可改为:烟尘为铁水量的1.16%)

O2(烟尘中)=1.6×(77%× +20%× )

=0.37[㎏]

三、炉气成分及重量的计算

表1-14

炉气成分

重量,㎏

体积(Nm3)

%

CO

8.663

8.663× =6.925

79.4

CO2

3.235

0.15

—

0.17

0.015

0.025

实测

氧化量

4.19

0.37

0.41

0.135

0.012

转入表1-7

说明:

[Si]——碱性渣操作时终点[Si]量为痕迹;

[P]——单渣发去磷约90%(±5%);

[Mn]——终点余锰量约30~40%,这里实测为30%;

[S]——转炉去硫约30~50%,这里取40%;

烧碱**

1.0×10%=0.2

S

1.0×0.03%=0.0003

1.0×0.03%=0.0003

Al2O3

1.0×0.4%=0.004

共计

3.0

*加入生白云石后经经炉渣成分计算,应满足MgO=6~8%范围(见表1—13),目的是可以提高炉衬抗熔渣的侵蚀能力,提高炉龄。

* *烧碱是指生白云石或石灰中未分解的CO2及其重量。

0.445

3.28

CaS

0.018

0.0045

0.002

0.025

0.22

FeO

0.757

0.757

10.00

Fe2O3

0.378

0.378

5.00

转炉热量及物料平衡计算和年度物料计划

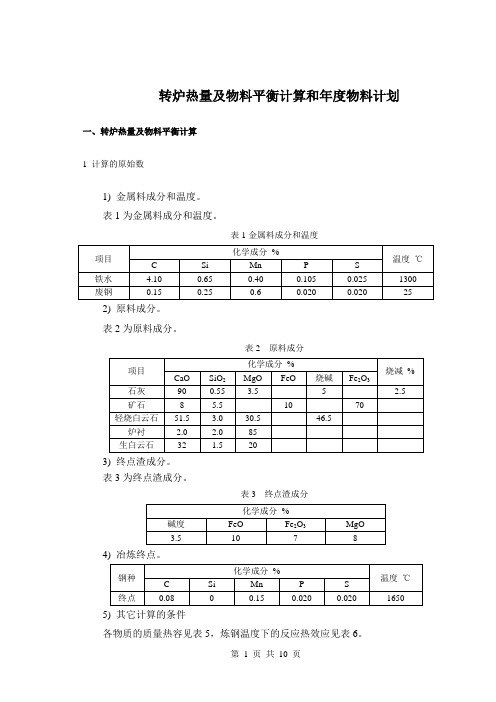

转炉热量及物料平衡计算和年度物料计划一、转炉热量及物料平衡计算1 计算的原始数1) 金属料成分和温度。

表1为金属料成分和温度。

表1金属料成分和温度项目化学成分%温度℃C Si Mn P S铁水 4.10 0.65 0.40 0.105 0.025 1300 废钢0.15 0.25 0.6 0.020 0.020 25 2) 原料成分。

表2为原料成分。

表2 原料成分项目化学成分%烧减% CaO SiO2MgO FeO烧碱Fe2O3石灰90 0.55 3.5 5 2.5 矿石8 5.5 10 70 轻烧白云石51.5 3.0 30.5 46.5炉衬 2.0 2.0 85生白云石32 1.5 203) 终点渣成分。

表3为终点渣成分。

表3 终点渣成分化学成分%碱度FeO Fe2O3 MgO3.5 10 7 84) 冶炼终点。

钢种化学成分%温度℃C Si Mn P S终点0.08 0 0.15 0.020 0.020 1650 5) 其它计算的条件各物质的质量热容见表5,炼钢温度下的反应热效应见表6。

表5 铁、钢、炉渣、炉气和矿石的平均质量热容项目 固态平均质量热容kJ/(kg·℃) 熔化潜热 kJ/kg液态或气态平均质量热容 kJ/(kg·℃)铁水 0.745 218 0.837 钢水 0.669 272 0.837 炉渣 209 1.247 炉气1.141烟尘 209 0.996 矿石1.017209表6 炼钢温度下的反应热效应反应式△H kJ/kg)()(2CO21][气气=+O C11639 )(2)(2CO][气气=+O C34834)()(2MnO21]M [液气=+O n6594 )(2)(2SiO]S [液气=+O i29202 2P P2O5 18980P2O54CaOP2O54880 )(32)(2)(O Fe 232液气液=+O Fe 6460 )()(2)(FeO21液气液=+O Fe4250)(2)()(2SiOO C 2O C 2SiO固固固∙=+a a16206) 转炉冶炼的加料情况见表7。

转炉炼钢的物料平衡与热平衡

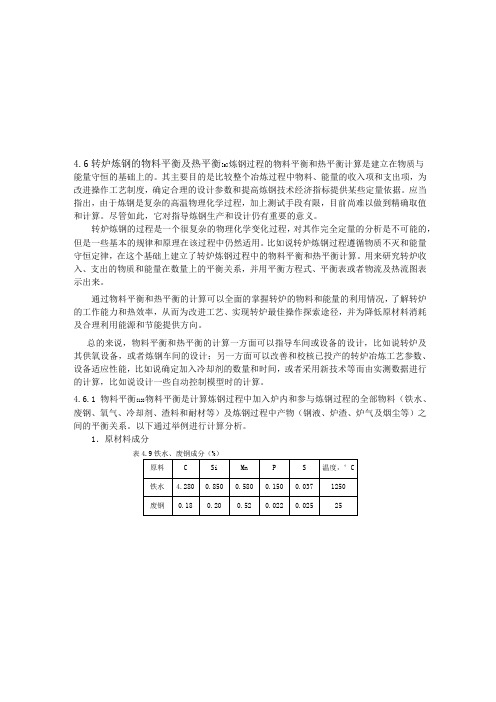

4.6转炉炼钢的物料平衡及热平衡[5]炼钢过程的物料平衡和热平衡计算是建立在物质与能量守恒的基础上的。

其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。

应当指出,由于炼钢是复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算。

尽管如此,它对指导炼钢生产和设计仍有重要的意义。

转炉炼钢的过程是一个很复杂的物理化学变化过程,对其作完全定量的分析是不可能的,但是一些基本的规律和原理在该过程中仍然适用。

比如说转炉炼钢过程遵循物质不灭和能量守恒定律,在这个基础上建立了转炉炼钢过程中的物料平衡和热平衡计算。

用来研究转炉收入、支出的物质和能量在数量上的平衡关系,并用平衡方程式、平衡表或者物流及热流图表示出来。

通过物料平衡和热平衡的计算可以全面的掌握转炉的物料和能量的利用情况,了解转炉的工作能力和热效率,从而为改进工艺、实现转炉最佳操作探索途径,并为降低原材料消耗及合理利用能源和节能提供方向。

总的来说,物料平衡和热平衡的计算一方面可以指导车间或设备的设计,比如说转炉及其供氧设备,或者炼钢车间的设计;另一方面可以改善和校核已投产的转炉冶炼工艺参数、设备适应性能,比如说确定加入冷却剂的数量和时间,或者采用新技术等而由实测数据进行的计算,比如说设计一些自动控制模型时的计算。

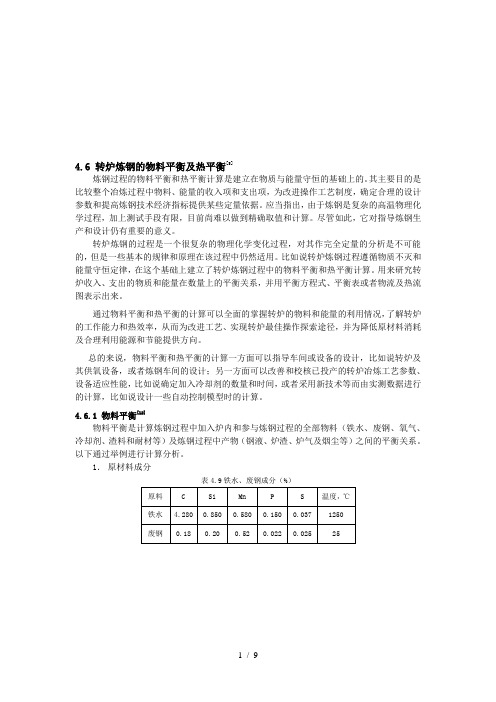

4.6.1物料平衡[12]物料平衡是计算炼钢过程中加入炉内和参与炼钢过程的全部物料(铁水、废钢、氧气、冷却剂、渣料和耐材等)及炼钢过程中产物(钢液、炉渣、炉气及烟尘等)之间的平衡关系。

以下通过举例进行计算分析。

1.原材料成分表表2.其它假设条件(根据各类转炉生产实际过程假设):(1)炉渣中铁珠量为渣量的8%;(2)喷溅损失为铁水量的1%;(3)熔池中碳的氧化生成90%C0,10%C02;(4)烟尘量为铁水量的1.6%,其中烟尘中FeO=77%,FeO=20%;23(5)炉衬侵蚀量为铁水量的0.5%;(6)炉气温度取1450°C,炉气中自由氧含量为总炉气量的0.5%;(7)氧气成分:98.5%0,1.5%N。

180t转炉物料平衡与热平衡计算(终极版)

180t氧气顶吹转炉物料平衡与热平衡计算1.1原始数据1)铁水成分及温度2)原材料成分3)冶炼钢种及成分4)平均比热容5)冷却剂用废钢做冷却剂,其它成分与冶炼钢种成分的中限皆同。

6)反应热效应(25℃)1974年,75页。

7)根据国内同类转炉的实测数据选取(1)渣中铁珠量为渣量的8%;(2)金属中碳的氧化,其中90%的碳氧化成CO,10%的碳氧化成CO2;(3)喷溅铁损为铁水量的1%;(4)炉气和烟尘量,取炉气平均温度1450℃。

炉气中自由氧含量为0.5%。

烟尘量为铁水量的1.6%,其中FeO=77%, Fe2O3=20%;(5)炉衬侵蚀量为铁水量的0.5%;(6)氧气成分,98.5%O2、1.5%N2。

1.2 物料平衡计算根据铁水成分、原材料质量以及冶炼钢种,采用单渣不留渣操作。

为了简化计算,以100kg钢铁料为基础进行计算,取废钢比9.45%。

1)炉渣量及成分计算炉渣来自金属中元素的氧化产物、造渣剂及炉衬侵蚀等。

(1)铁水中各元素氧化量终点钢水据国内同类转炉冶炼Q235钢种的实际数据选取,其中:[Si]:在碱性氧气转炉炼钢法中,铁水中的硅几乎全部被氧化,随同加入的其它起进入炉渣中,所以终点钢水硅的含量为痕迹。

材料而带入的SiO2[P]:采用低磷铁水操作,炉料中磷约85~95%进入炉渣,本计算采用低磷铁水操作,取铁水中磷的90%进入炉渣,10%留在钢中,则终点钢水含P质量为0.150×10%=0.015kg。

[Mn]:终点钢水余锰含量,一般为铁水中锰的含量30~40%,取30%,则终点钢水含Mn质量为0.580×30%=0.170kg。

[S]:去硫率,一般为30~50%的范围,取40%,则终点钢水含S质量为0.037×60%=0.25kg。

[C]:终点钢水含碳量,根据冶炼钢种的含碳量和预估计脱氧剂等增碳量之差,则为终点含碳量。

本计算取0.15%。

铁水中各元素氧化量计算过程如下:(a):成分% C铁水 4.25×90.55%=3.848废钢 0.180×9.45%=0.017终点钢水 0.150氧化量 3.848+0.017-0.150=3.715(b):成分% Si铁水 0.850×90.55%=0.770废钢 0.20×9.45%=0.019终点钢水痕迹氧化量 0.770+0.019-0=0.789(c):成分% Mn铁水 0.580×90.55%=0.525废钢 0.520×9.45%=0.049终点钢水 0.170氧化量 0.525+0.049-0.170=0.404(d):成分% P铁水 0.150×90.55%=0.136废钢 0.022×9.45%=0.002终点钢水 0.015氧化量 0.136+0.002-0.015=0.123(e):成分% S铁水 0.037×90.55%=0.034废钢 0.025×9.45%=0.002终点钢水 0.025氧化量 0.034+0.002-0.025=0.011(2)各元素氧化量、耗氧量及其氧化产物量,见表1-7。

转炉炼钢物料平衡计算

转炉炼钢物料平衡与热平衡1.物料平衡:加入转炉的生铁成分含量:(选取100kg生铁)C:4.00% Si:1.30% Mn:1.00% P:0.06% S:0.05% 加入转炉铁水的温度1270°C,转炉炼钢必须练成含0.10%C的钢温度为1625°C。

由转炉中金属含炭量与炉渣中FeO含量的关系曲线可知当金属中含0.10%C时炉渣中FeO含量为18.5%有炉渣中FeO与Mn总计50%,所以的含量为:50%-18.5%=31.5% 在金属池中温度为1625°C进行吹炼Si和Mn参加氧化还原反应。

Mn+FeO= MnO+Fe 反应的平衡常数K s Mn=[Mn][FeO]/[MnO] t=1625°C。

查表得K s Mn=0.097∴[ Mn]= [ MnO] K s Mn/[ FeO]=0.097*31.5/18.5=0.165%Si+2FeO=SiO2+2Fe 反应的平衡常数K s Si= [Si][FeO]2t=1625°C。

查表得K s Si=11.5∴[Si] =K s Si/[FeO]2=11.5/18.52=0.034%吹炼结果所得金属中下列成分含量:C:0.10% Mn:0.165% Si:0.034%由于炼钢液体钢的收得率为93%,各成分的损失:C:4.00-0.93*0.1=3.97kgMn:1.00-0.93*0.165=0.85kgSi:1.3-0.93*0.034=1.27kg由锰与氧化铁的还原反应铁的损失:Fe:Mn损*[ FeO]/[ MnO]=0.85*18.5/31.5=0.5 kg∴总的损失量为:M损=3.97+0.85+1.27+0.5=6.59在不加入废钢和矿石时,约有1/9的C燃烧生成CO2氧的利用率为99%。

消耗O2和产物的量为:C + O2= CO2x1=0.44*32/12=1.17kg1 1 1 得3.97/9*12 x1/32 y/44 y =0.44*44/12=1.61kg 2C + O2 = 2CO x2=3.53*16/12=4.71kg2 1 2 得3.97*8/9*12 x2/32 Z/28 Z=3.53*28/12=8.24kg Si + O2 = SiO2x3=1.27*32/28=1.45kg 1 1 1 得1.27/28 x3/32 H/60 H=1.27*60/28=2.72kg 2Mn + O2 = 2MnO x4=0.85*16/55=0.25kg 2 1 2 得0.85/55 x4/32 W/71 W=0.85*71/55=1.10kg 2Fe + O2= 2FeO x5=0.5*16/56=0.14 kg 2 1 2 得0.5/56 x5/32 A/72 A=0.5*72/56=0.64kg 所以消耗氧气量为:X= x1+x2+x3+x4+x5=7.72kg氧化产物的量为:CO2:1.61kg CO:8.24kgSiO2:2.72kg MnO:1.10kg FeO:0.64kg因氧气的以利率为99%,因此所需的氧气总量:M氧=7.72/0.99=7.80kg 空气中杨氧气所占的质量分数为23% 氮气为77%∴所需空气量为:M空= M氧/0.23=33.91kg由于氮气为惰性气体∴氮气量为M氮= M空*0.77=26.11kg生与氧气量为M剩氧= M氧*0.01=0.078kg综上:炉气主要成分为:CO2、CO、N2、O2总质量为:M气=y+z+M氮+M剩氧=1.61+8.24+26.11+0.078=36.04kg炉渣主要成分为:FeO、SiO2、MnO总质量为:M渣=A+W+H=0.64+1.10+2.72=4.46kg得到的钢的质量:M钢=100- M损=100-6.59=93.41kg消耗空气量:M空= 33.91kg总的消耗量:M消=100+ M空=133.91 kg总得收得率:M收= M钢+M渣+M气=93.41+4.46+36.04=133.91 kg有M消= M收所以转炉炼钢的物料是守恒的。

炼钢过程物料平衡和热平衡计算

炼钢过程物料平衡和热平衡计算炼钢过程是将生铁或者其他铁合金通过熔炼等一系列工艺操作得到所需成分和性能的钢的过程。

在炼钢过程中,物料平衡和热平衡计算是非常重要的。

物料平衡计算是炼钢过程中的一项重要工作,其目的是通过计算物料的进出量,确定每个工序中原料和产物的平衡情况,以便控制和优化炼钢过程。

炼钢过程中常用的物料平衡计算方法有材料平衡和元素平衡两种。

材料平衡计算主要是根据原料的进出量和成分,以及每个工序中材料的变化情况,来计算各种物料的平衡情况。

以炼钢高炉为例,其主要原料是铁矿石、焦炭和空气,通过冶金反应得到生铁和炉渣。

在材料平衡计算中,需要考虑到进料的质量和数量,以及冶金反应中矿石的还原程度、焦炭的燃烧程度等因素。

通过对每个工序中原料和产物的物料平衡计算,可以确定炉内各种物料的流动情况和变化规律,以便优化炼钢过程,提高钢的质量和产量。

元素平衡计算是针对炼钢过程中的元素进行的平衡计算。

炼钢过程中,除了铁、碳、硅、锰等主要元素外,还有许多杂质元素,如磷、硫、氧等。

元素平衡计算需要考虑每个工序中元素的进出量,以及元素在冶金反应中的分配情况。

通过元素平衡计算,可以确定炼钢过程中每个工序的杂质元素的分布情况,以便进行相应的处理和控制,保证钢的质量符合要求。

热平衡计算是炼钢过程中的另一个重要工作,其目的是通过计算炼钢过程中的热量进出量,了解各个工序的热平衡情况,以便合理利用热能,优化炼钢过程。

炼钢过程中产生的热量主要有焦炭燃烧产生的热量、冶金反应放热产生的热量、热风和燃料的预热热量等。

热平衡计算中需要考虑的因素有炉内热量的进出量、热量的耗散和损失等。

通过热平衡计算,可以确定每个工序中热量的平衡情况,以便根据热量的分布和变化,进行相应的热能利用优化。

在炼钢过程中进行物料平衡和热平衡计算,可以帮助把握炼钢过程中材料和热量的变化规律,从而更好地控制和优化整个过程。

这对于提高炼钢质量、降低成本具有重要意义。

同时,物料平衡和热平衡计算也为炼钢过程的模拟和仿真提供了基础数据,为炼钢工艺的改进和创新提供了理论依据。

转炉炼钢的物料平衡与热平衡

4.6 转炉炼钢的物料平衡及热平衡[5]炼钢过程的物料平衡和热平衡计算是建立在物质与能量守恒的基础上的。

其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。

应当指出,由于炼钢是复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算。

尽管如此,它对指导炼钢生产和设计仍有重要的意义。

转炉炼钢的过程是一个很复杂的物理化学变化过程,对其作完全定量的分析是不可能的,但是一些基本的规律和原理在该过程中仍然适用。

比如说转炉炼钢过程遵循物质不灭和能量守恒定律,在这个基础上建立了转炉炼钢过程中的物料平衡和热平衡计算。

用来研究转炉收入、支出的物质和能量在数量上的平衡关系,并用平衡方程式、平衡表或者物流及热流图表示出来。

通过物料平衡和热平衡的计算可以全面的掌握转炉的物料和能量的利用情况,了解转炉的工作能力和热效率,从而为改进工艺、实现转炉最佳操作探索途径,并为降低原材料消耗及合理利用能源和节能提供方向。

总的来说,物料平衡和热平衡的计算一方面可以指导车间或设备的设计,比如说转炉及其供氧设备,或者炼钢车间的设计;另一方面可以改善和校核已投产的转炉冶炼工艺参数、设备适应性能,比如说确定加入冷却剂的数量和时间,或者采用新技术等而由实测数据进行的计算,比如说设计一些自动控制模型时的计算。

4.6.1 物料平衡[12]物料平衡是计算炼钢过程中加入炉内和参与炼钢过程的全部物料(铁水、废钢、氧气、冷却剂、渣料和耐材等)及炼钢过程中产物(钢液、炉渣、炉气及烟尘等)之间的平衡关系。

以下通过举例进行计算分析。

1.原材料成分表4.9铁水、废钢成分(%)表4.10渣料和炉衬材料成分(%)表4.11各项目的热容表4.12反应热效应(25℃)2.其它假设条件(根据各类转炉生产实际过程假设):(1)炉渣中铁珠量为渣量的8%;(2)喷溅损失为铁水量的1%;(3)熔池中碳的氧化生成90%CO,10%CO2;(4)烟尘量为铁水量的1.6%,其中烟尘中FeO=77%,Fe2O3=20%;(5)炉衬侵蚀量为铁水量的0.5%;(6)炉气温度取1450℃,炉气中自由氧含量为总炉气量的0.5%;(7)氧气成分:98.5%O2,1.5%N2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

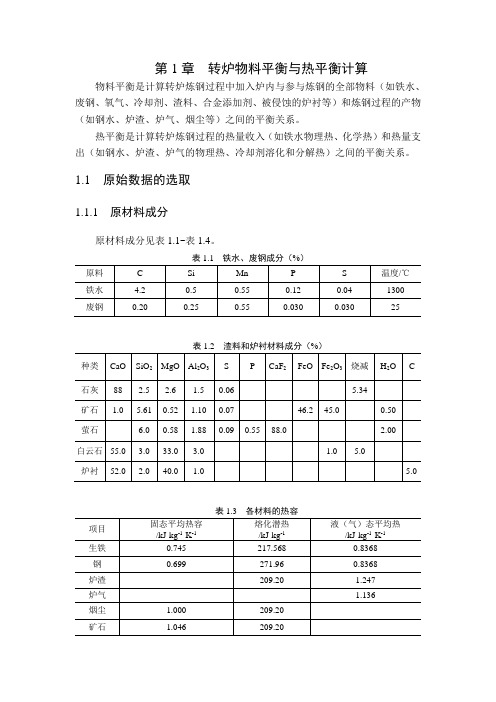

1.转炉炼钢物料平衡计算1.1计算原始数据基本原始数据:冶炼钢种及其成分、铁水和废钢成分、终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其他工艺参数(表4)。

表1 钢水、铁水、废钢和终点钢水的成分设定值成分含量/%类别C Si Mn P S钢种Q235设定值0.18 0.25 0.55 ≤0.045 ≤0.050 铁水设定值 4.10 0.90 0.55 0.300 0.035 废钢设定值0.18 0.25 0.55 0.030 0.030 终点钢水设定值0.10 痕迹0.18 0.020 0.021 aa[C]和[Si]按实际产生情况选取;[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60%留在刚水中设定。

表2 原材料成分成分/% 类别CaO SiO2MnOAl2O3Fe2O3CaF2P2O5S CO2H2O C 灰分挥发分石灰87.00 2.80 2.70 1.80 0.60 0.10 0.06 4.84 0.10萤石0.30 5.40 0.70 1.60 1.50 88.00 0.90 0.10 1.50生白云石37.40 0.80 24.60 1.00 36.2炉衬 1.20 3.00 78.80 1.40 1.60 14.0焦炭0.58 81.5 12.4 5.52表3 铁合金成分(分子)及其回收率(分母)成分含量/回收率/%类别C Si Mn Al P S Fe硅铁—73.00/75 0.50/80 2.50/0.05/1000.03/10023.92/100锰铁 6.60/900.50/7567.8/80—0.23/1000.13/10024.74/10010%与氧生成CO2。

表4 其他工艺参数设定值名称参数名称参数终渣碱度萤石加入量生白云石加入量炉衬蚀损量终渣∑ω(FeO)含量(按向钢中传氧量ω(Fe2O3)=1.35ω(FeO)折算)烟尘量喷吹铁损W(CaO)/W(SiO2)=3.5为铁水量得0.5%为铁水量得2.5%为铁水量得0.3%15%,而W(Fe2O3)/∑w(FeO)=1/3,即W(Fe2O3)=5%W(FeO)=8.25%为铁水量得1.5%(其中W(FeO)75%,W(Fe2O3)为20%)渣中铁损(铁珠)氧气纯度炉气中自由氧含量气化去硫量金属中[C]的氧化产物废钢量为渣量的6%99%,余者为N20.5%(体积比)占总去硫量得1/390%C氧化成CO,10%C氧化成CO2由热平衡计算确定,本计算结果为铁水量的13.64%,即废钢比为12.00%1.2物料平衡基本项目收入项有:铁水、废钢、溶剂、氧气、炉衬损失、铁合金。

支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

1.3计算步骤以100kg铁水为基础进行计算。

1.3.1计算脱氧和合金化前的总渣量及其成分总渣量包括铁水中元素氧化,炉衬蚀损和加入溶剂的成渣量。

其各项成渣量分别列于表5-表7。

总渣量及其成分如表8所示。

表5 铁水中元素的氧化产物及其成渣量CSi Mn P SFe[C]→{CO}[C]→{CO2}[Si]→(SiO2)[Mn]→(MnO)[P]→(P2O5)[S]→{SO2}[S]+(CaO)→(CaS)+(O)[Fe]→(FeO)[Fe]→(Fe2O3)4.09×90%=3.6814.09×10%=0.4090.8700.4300.1600.015×1/3=0.0050.015×2/3=0.0101.16×56/72=0.9020.645×112/160= 0.4524.9081.0870.9790.1230.2040.005-0.005①0.2580.1948.5891.4961.8600.5530.3640.0100.021(CaS)1.160.645入渣入渣入渣入渣入渣(见表8)入渣(见表8)合计 6.919 7.753成渣量 4.613 入渣组分之和由CaO还原出的氧量;消耗的CaO量=0.01×56/32=0.018kg。

表6 炉衬蚀损的成渣量炉衬蚀损量/kg成渣组分/kg 气态产物/kg 耗氧量/kg CaOSiO2MgOAl2OFe2OC→CO C→CO2C→CO,CO20.3(据表4)0.0040.0090.2360.0040.0050.3×14%×90%×28/12=0.0880.3×14%×10%×44/12=0.0150.3×14%(90%×16/12+10%×32/12)=0.062合计0.258 0.103 0.062表7 加入溶剂的成渣量类别加入量/kg成渣组分/kg 气态产物/kg CaOMgOSiO2Al2O3Fe2O3P2O5CsS CaF2H2O CO2O2萤石0.5(表4)0.0020.0040.0270.0080.0080.0050.0010.440.008生白云石2.5(表4)0.9350.6150.020.0250.905石灰7.496.4980.2020.2210.1350.0450.0070.010.0080.3630.002合计7.4350.8210.2570.1680.0530.0120.0110.440.0161.2680.002成渣量9.197石灰加入量计算如下:由表5—表7可知,渣中已含(CaO)=–0.018+0.004+0.002+0.935=0.923kg;渣中已含(SiO2)=1.860+0.009+0.027+0.020=1.916kg。

因设定的终渣碱度R=3.5,故石灰加入量为:[R∑ω(SiO2)-∑ω(CaO)]/[ω(CaO石灰)-R×ω(SiO2石灰)]=5.783/(87.0%-3.5×2.8%)=7.49kg。

(石灰中CaO含量)—(石灰中S—CaS自耗的CaO量)由CaO还原出来的氧量,计算方法同表5的注。

表8 总渣量及其成分炉渣成分CaO SiO2MgO Al2O3MnO FeO Fe2O3CaF2P2O5CsS合计元素氧化成渣量/kg石灰成渣量/kg炉衬蚀损成渣量/kg 生白云石成渣量/kg 萤石成渣量/kg 6.4980.0040.9350.0021.8600.2100.0090.0200.0270.2020.2360.6150.0040.1350.0040.0250.0080.553 1.160.6070.0450.0050.008 0.4400.3640.0070.0050.0210.0100.0014.6037.1070.2581.5850.495总渣量/kg 7.439 2.126 1.057 0.172 0.553 1.160 0.703 0.440 0.375 0.032 14.056质量分数/% 52.92 15.13 7.52 1.22 3.93 8.25 5.00 3.13 2.68 0.23 100.00 总渣量计算如下:表8中除(FeO)和(Fe2O3)以外的渣量为:7.439+2.216+1.057+0.172+0.553+0.44+0.376+0.032=12.194kg,而终渣∑ω(FeO)=15%(表4),故总量为:12.194÷86.75%=14.056kg。

ω(FeO)=14.056×8.25%=1.16kg。

ω(Fe2O3)=14.056×5%-0.045-0.005-0.008=0.645kg。

1.3.2计算氧气消耗量氧气实际消耗量消耗项目与供入项目之差。

见表9。

表9 实际耗氧量耗氧项/kg 供氧项/kg 实际氧气消耗项/kg 铁水中氧化耗氧量(表5)7.753炉衬中碳氧化耗氧量(表6) 0.062 石灰中S与CaO反应还原出的氧气量(表7)0.002烟尘中铁氧化耗氧量(表4) 0.3408.215-0.002+0.065①=8.28炉气自由氧含量(表10) 0.06合计8.215 合计0.002 炉气N2(存在于氧气中,表4)的质量,详见表10。

.1.3.3计算炉气量及其成分炉气中含有CO、CO2、N2、SO2和H2O。

其中CO、CO2、SO2和H2O可由表5-表7查得,O2和N2则由炉气总体积来确定。

现计算如下。

炉气总体积V∑:V∑=V g+0.5%V∑+1/99×(22.4/32G s+0.5%V∑-V x)V∑=99V g+0.7G s-V x98.5=(99×8.375+0.7×8.155-0.002×22.4/32)/98.50=8.475㎡式中V g—CO、CO2、SO2和H2O各组分总体积,m3。

本计算中,其值为:8.677×22.4/28+2.729×22.4/44+0.010×22.4/64+0.016×22.4/18=8.375m3。

G s—不计自由氧的氧气消耗量,kg。

本计算中,其值为:7.753+0.062+0.34=8.155kg(见表9);V x—石灰中的S与CaO反应还原出的氧量(其质量为:0.002kg,见表9),m3;0.5%—炉气中自由氧含量;99—由氧气纯度为99%转换的得来。

计算结果列于表1.10。

表10 炉气量及其成分H2O O2 N20.0160.060①0.065②0.016×22.4/18=0.020.0420.0520.240.50.6合计11.607 8.475 100.00 炉气中O2的体积为8.475×0.5%=0.042m³;质量为0.042×32÷22.4=0.060kg。

炉气中N2的体积系炉气总体积与其他成分的体积之差;质量为0.052×28÷22.4=0.065kg。

1.3.4计算脱氧和合金化前的钢水量钢水量Q g =铁水量-铁水中元素的氧化量-烟尘、喷溅和渣中的铁损=100-6.919-[1.50×(75%×56/72+20%×112/160)+1+14.056×6%]=93.839kg据此可以编制出未加废钢、脱氧与合金化前得物料平衡表11。

表11 未加废钢时的物料平衡表收入支出项目质量/kg % 项目质量/kg %铁水石灰萤石生白云石炉衬氧气100.007.490.502.500.308.2883.986.900.422.100.256.95钢水炉渣炉气喷溅烟尘渣中铁珠93.8414.0611.611.001.500.8476.3911.449.450.811.220.68合计119.07 100.00 合计122.85 100.00 注:计算误差为(119.07-122.85)/119.07×100%=-3.2 %。