碱金属对高炉的影响

高炉碱金属的危害及防治大全汇总

高炉碱金属的危害及防治大全汇总在不久前,我们共同探讨了锌对高炉的影响和防治措施。

锌的危害还在碱金属之后。

这次,我们就来说说高炉碱金属。

碱金属都包括哪些元素?对高炉危害最大的碱金属是什么?碱金属如何危害高炉的安全和顺行?如何降低碱金属的危害?如何进行排碱?这里为你解惑,如您有其他问题需要提问,请在公众号中提问留言。

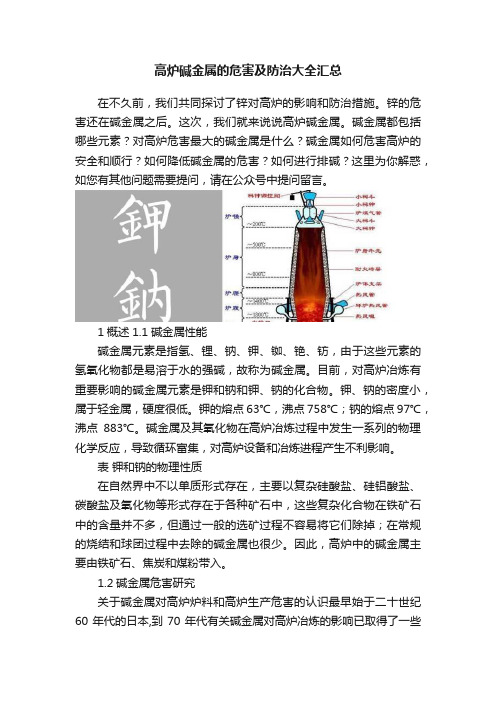

1概述1.1碱金属性能碱金属元素是指氢、锂、钠、钾、铷、铯、钫,由于这些元素的氢氧化物都是易溶于水的强碱,故称为碱金属。

目前,对高炉冶炼有重要影响的碱金属元素是钾和钠和钾、钠的化合物。

钾、钠的密度小,属于轻金属,硬度很低。

钾的熔点63℃,沸点758℃;钠的熔点97℃,沸点883℃。

碱金属及其氧化物在高炉冶炼过程中发生一系列的物理化学反应,导致循环富集,对高炉设备和冶炼进程产生不利影响。

表钾和钠的物理性质在自然界中不以单质形式存在,主要以复杂硅酸盐、硅铝酸盐、碳酸盐及氧化物等形式存在于各种矿石中,这些复杂化合物在铁矿石中的含量并不多,但通过一般的选矿过程不容易将它们除掉;在常规的烧结和球团过程中去除的碱金属也很少。

因此,高炉中的碱金属主要由铁矿石、焦炭和煤粉带入。

1.2碱金属危害研究关于碱金属对高炉炉料和高炉生产危害的认识最早始于二十世纪60年代的日本,到70年代有关碱金属对高炉冶炼的影响已取得了一些成果,日本在70年代对广畑1号高炉1407m³和小仓2号高炉1350m³进行了解体研究,并报道了碱金属方面的研究成果。

之后,在80年代首钢也进行了相关高炉解剖研究并分析了碱金属在高炉内的反应行为。

近年来随着铁矿资源和煤资源的不断劣化和铁矿石价格的上升,原燃料质量持续下降,同时迫于成本压力,一些富含碱金属的矿粉,如印度矿粉、秘鲁矿粉等,被迫配加在烧结、球团里在高炉上使用。

而另一方面,高炉的大型化则要求加强精料,对原燃料质量提出了进一步要求,这就造成了原燃料劣化和高炉大型化的矛盾。

[教育]有害元素对高炉的危害含量和有效预防措施

![[教育]有害元素对高炉的危害含量和有效预防措施](https://img.taocdn.com/s3/m/3a049b3bd0d233d4b04e6946.png)

莱芜高炉解剖研究:碱金属平衡计算

•入炉原料中碱金属分 布

•产物中碱金属分布

•莱钢3#120高炉碱负荷(碱负荷为M2O的入炉量)为:

• 与全国碱负荷平均在3~4kg/tFe相比,高出45%~60%,处于较高水平。

碱金属平衡小结

携带着碱蒸气,碱金属氰化物和碱金属碳酸盐的高炉煤气在 自下而上的运动过程中,所携带的上述碱化物会沉积在内衬 和炉料上,而来不及反应和沉积的碱金属则随煤气和炉尘从 炉顶排出,大部分未还原的碱金属硅酸盐随炉渣排出。

沉积在炉衬上的碱金属会通过砖衬孔隙渗入砖衬,并对其进 行侵蚀,沉积在炉料上的碱金属到达高炉高温区后又将挥发 。挥发的碱金属又重新进入向上运动的煤气流,这种过程连 续不断的循环往复。最终导致碱金属的富集,进而严重危害 高炉生产。

高炉中碱金属分布状况

•焦炭中碱金属分布状况

•焦炭中K含量分布曲线

•焦炭中Na含量分布曲线

•焦炭中的K2O和Na2O沿高度变化的规律基本相同。到风口回旋区上沿时,达到最 大值,可见此区域为碱金属富集量最大区域,此区域炉墙耐火材料受碱金属的破 坏极为严重,建议砌筑高炉是将风口上部炉腹区域的耐材重点考虑其抗碱金属侵 蚀的性能。

氰化钾在622℃熔化,1625℃气化;氰化钠在562℃熔化, 1530℃气化。因此在风口区它们能以气态的形式存在,它 随煤气流向上运动,当温度降低后它们便转变为液态。所 以在炉身下部、炉腰、炉腹和炉缸碱金属氰化物完全可能 以液体的形式出现。

•碱化物在高炉里的行为,我们还应了解它们的相对稳定性。

•高炉中碱金属的循环富集

3)碱金属硅酸盐

在101kPa及温度高于1550℃时,碳能还原硅酸钾生成钾蒸气和二氧化 硅(或硅)。反应式如下:

高炉冶炼中碱金属的危害及防治研究

15Metallurgical smelting冶金冶炼高炉冶炼中碱金属的危害及防治研究柳 园(甘肃酒钢炼铁厂,甘肃 嘉峪关 735100)摘 要:在高炉冶炼中,会将各类冶炼原料加入,而这些材料中往往掺杂了碱金属。

随着原料的增加,相应的也会增加碱金属富集量,进而对高炉冶炼成效构成影响,同时还会危害高炉本身安全运行。

基于此,本文在分析高炉冶炼中碱金属化学反应的基础上,剖析了碱金属的危害,同时简单介绍了碱金属危害高炉冶炼的策略,以供参考。

关键词:高炉冶炼;碱金属;危害;防治中图分类号:TF54 文献标识码:A 文章编号:11-5004(2021)05-0015-2 收稿日期:2021-03作者简介:柳园,男,生于1987年,汉族,甘肃金塔人,本科,助理工程师,研究方向:高炉冶炼(高炉工长)。

高炉冶炼中,即便原料中含有很少的碱金属,但是因不断循环富集的缘故导致炉内会逐渐富集大量碱金属,会对冶炼及高炉本身构成影响和危害。

绿色可持续发展背景下钢铁行业面临了较大的降成本压力,有个别企业为了提高经济效益、减少成本投入而引入了劣质料、经济料,加上大量回用各类尘泥固废杂料,大幅提高了炉内进入的碱金属含量,从而危害了高炉冶炼及其本身。

为了保障高炉冶炼效果、达成平稳生产的目的,有必要研究碱金属的危害及防治策略。

1 高炉冶炼中碱金属的化学反应高炉冶炼中,碱金属循环富集规律基本上一致于普通矿冶炼,是随着炉内铁矿石等原料的加入而进入的,同时原料中存在的碱金属往往为硅酸盐形式,高炉内高温作用下会导致碱金属产生化学反应。

而高炉内以硅酸盐形式存在的碱金属化学反应通常由两个过程组成,在炉底高温区与碳元素(具备还原性)发生反应后,会有钾、钠等碱金属生成[1]。

高温作用下,碱金属会气化且与鼓入炉内的气体间会有反应产生,同时会有碱金属硅酸盐、氮化物等物质生成。

处于上升过程的此类物质,会被具有吸附性的炭灰吸收一部分并转入高炉残渣内,含有碱金属的一部分气体会在高温蒸汽的作用下向炉外排出,剩余的会被高炉内壁所吸附。

碱金属对高炉生产的危害分析及控制

碱金属对原燃料的影响1恶化焦炭冶金性能。

碱金属首先吸附在焦炭的气孔,而后逐渐向焦炭内部的基质扩散,随着焦炭在碱蒸汽内暴露时间的延长,碱金属的吸附量逐渐增多。

向焦炭基质部分扩散的碱金属会侵蚀到石墨晶体内部,破坏了原有的层状结构,产生层间化合物。

当生成层间化合物时,会产生比较大的体积膨胀,导致焦炭强度下降,块度减小,产生较多碎焦和粉末。

不同碱量条件下测定的焦炭反应性及反应后强度结果表明,加入钾、钠浓度增加后,焦炭的反应性增加,而且钾、钠浓度越高,反应性越大。

这说明钾、钠对焦炭的碳溶反应起正催化作用,而且钾的催化作用高于钠。

有关资料测定表明焦炭含K2O量每增加1%,反应性增加8%,焦炭反应后强度降低9.2%。

同时,高炉冶炼统计表明,碱负荷每增加1kg/t,焦比平均上升18.75kg/t。

2碱金属对烧结矿的影响2.1碱金属对还原性的影响烧结矿的还原度均随烧结矿含碱量(K2O)的增高而提高,但随着含碱量的进一步增加,烧结矿的还原度提高幅度较小。

碱金属能促进烧结矿还原的原因:一是碱金属对还原反应的催化作用,二是碱金属能增加烧结矿的气孔率。

.2.2碱金属对还原粉化率的影响碱金属使烧结矿中温还原粉化率倍增的原因是:一是在还原过程中,碱金属会进入氧化铁的晶格。

当还原到FeO时,碱金属大量进入FeO晶格,由于碱金属对还原反应的催化作用,使该区域的金属铁晶体生长较快,在相界面上产生应力,当应力积累到一定程度,便产生大量的裂纹,导致粉化率升高;二是在还原过程中会发生含钾矿物中钾元素的迁出与再集中,迁出的钾(或游离的钾)与硅铝等元素结合,生成钾铝硅酸盐,由于析晶困难,往往形成一些超显微的结晶,晶化愈强,结构也会更加疏松。

2.3碱金属对烧结矿软熔性能的影响烧结矿少量碱金属可以提高烧结矿的软熔温度,使软熔带下移,但是碱金属含量过多时,会使软熔带温度区间变宽而不利于高炉冶炼。

3碱金属对球团矿的影响碱金属是球团矿产生异常膨胀的重要原因。

碱金属及锌对高炉操作的影响分析及防治措施

267管理及其他M anagement and other碱金属及锌对高炉操作的影响分析及防治措施张永亮(河钢集团宣钢公司 炼铁厂,河北 宣化 075100)摘 要:近几年来高炉实现了强化冶炼,使高炉寿命成为一个重要技术指标,高炉寿命对降低生产成本,提高技术经济指标,安全生产具有重要意义。

针对K、Na、Zn 三种元素对高炉炉体维护带来的影响,对有害元素对炉体提升、风口上扬、炉缸底部腐蚀分别进行了系统的分析,并根据有害元素腐蚀的原理及以往的生产经验,提出了防治措施。

关键词:碱金属;锌;高炉操作;影响分析;防治措施中图分类号:TF54 文献标识码:A 文章编号:11-5004(2021)02-0267-2 收稿日期:2021-01作者简介:张永亮,男,生于1985年,汉族,学士,工程师,研究方向:炼铁、烧结技术。

钢是世界上最重要的多功能、适应性最强的材料,是人类发展的关键因素。

有理由声称钢铁是发达经济体的支柱。

在过去十年中,世界钢铁产量显著增长,2004年超过10亿t。

尽管比能耗和二氧化碳排放量自1970年以来已经减少了一半,一吨(初级)钢的生产仍然需要近20千焦耳的能源,并造成至少1.7t 的二氧化碳排放。

因此,据估计,今天炼钢产生的人为二氧化碳排放量占全世界的6%~7%。

这证明,在开发更环保的炼钢路线方面,有必要加强旨在提高能源效率和减少排放的研究工作。

1 碱金属及锌在高炉的富集1.1 碱金属在高炉内的循环富集K、Na 的沸点为799℃和882℃。

碱金属的氧化物在炉身中温区还原出碱金属蒸气,随煤气流上升,与炉料中的矿物结合生成碱的氰化物、碳酸盐和硅酸盐等。

再随炉料返回到高炉下部高温区,又被还原成碱金属蒸气上升,除部分随煤气和溶解于渣铁中排出炉外,其余相当一部分在炉内上部和下部之间循环富集。

1.2 锌在高炉内的循环富集锌为低熔点有色重金属,其熔点420,沸点907,液态锌流动性好,易挥发,离子半径较小,能浸入和充满微细空间,有较大的表面张力系数,降温时易凝聚在一起,在局部空间内呈现较高浓度,其硫化物具有热不稳定性。

高炉内碱金属和碱金属氯化物对焦炭的影响

第23卷第5期2011年5月钢铁研究学报Jour nal of Ir on and Steel ResearchV ol.23,No.5 M ay 2011基金项目:国家 十一五 科技支撑计划资助项目(2006BAE 03A01);国家自然科学基金资助项目(60872147)作者简介:余 松(1986 ),男,硕士; E -mail:yu song3469@; 收稿日期:2010-09-17高炉内碱金属和碱金属氯化物对焦炭的影响余 松, 赵宏博, 程树森, 潘宏伟(北京科技大学冶金与生态工程学院,北京100083)摘 要:针对近年炉料劣化,碱金属严重影响高炉冶炼的问题,对某钢厂碱金属对焦炭的影响进行了研究。

前人大多是采用焦炭浸泡碱金属碳酸盐的方法( 浸碱 法)研究碱金属对焦炭的影响,根据实际高炉炉身中下部区域,绝大部分碱金属是以气态形式存在,设计了一个吸附碱金属蒸气的装置,研究了碱金属蒸气对焦炭的影响;还研究了用来改善烧结矿低温还原粉化率的CaCl 2可与高炉中碱金属反应生成不同的氯化物,并测试了不同碱金属氯化物对焦炭高温强度的影响。

关键词:高炉;碱金属;焦炭;氯化物;劣化文献标志码:A 文章编号:1001-0963(2011)05-0020-04Influence of Alkali and Alkal-i Chloride on Coke in the Blast FurnaceYU Song, ZH AO H o ng -bo, CH EN G Shu -sen, PAN H ong -w ei(Scho ol of M etallurg ical and Eco lo gical Eng ineering ,U niver sity o f Science and T echnolog y Beijing ,Beijing 100083,China)Abstract:A im ing at the bur den deg radatio n and t he pr oblem of w hich alkali has a stro ng impact on blast furnace pro cess in recent years,the influence of alkali o n coke was studied.Pr edecessors mostly used the method of making the co ke soak in the alkali car bonates solution ( immer sion )to r esear ch the influence of alkali on coke.A cco rding to the low er part of the blast fur nace in which the most of alkali is in the form of gas,a equipment of adsor bing t he alkali v apo rs was desig ned t o research the influence of alka li va po rs on coke.T he calcium chlor ide,which was used to pr event r eduction disint eg rat ion index o f sinter,wo uld react with alkali to produce other different chlor ides in the blast furnace,and the impact of the different chlor ides on hig h temper atur e st rength of co ke w ere tested.Key words:blast furnace;alkali;co ke;chlor ide;deg radatio n一直以来,碱金属在高炉内的循环富集给冶炼带来不利影响。

碱金属对高炉生产的危害与控制课件

减少碱金属对高炉的危害

加强煤气净化

通过设置煤气净化设备,如除尘器、脱硫装置等,减少煤气中碱金属的含量,降低其对高 炉的危害。

开发新型耐碱金属腐蚀的高炉材料

研究并应用新型的高炉材料,如耐碱金属腐蚀的不锈钢、陶瓷等材料,以提高高炉的耐腐 蚀性能。

加强生产监控

通过在线监测和化验分析等手段,实时监控高炉内碱金属的含量和分布情况,及时发现并 处理问题,减少其对高炉的危害。

02

碱金属的来源与分布

原料中的ቤተ መጻሕፍቲ ባይዱ金属

01

碱金属主要来自矿石、焦炭和熔 剂等原料,其中矿石是主要来源 。

02

不同原料中碱金属的含量和种类 存在差异,对高炉生产的影响程 度也不同。

燃料中的碱金属

燃料中的碱金属主要以钾和钠的形式存在,主要来自煤粉和 重油等燃料。

燃料中的碱金属在燃烧过程中会释放出来,对高炉生产产生 影响。

05

未来研究方向与展望

深入研究碱金属在高炉中的行为

1 2

碱金属在高炉中的迁移规律

研究碱金属在矿石、焦炭、熔渣等物料中的迁移 转化过程,掌握其分布和浓度的变化规律。

碱金属对高炉内反应的影响

探讨碱金属对高炉内还原反应、渣铁生成等过程 的影响机制,揭示其对高炉生产效率的影响。

3

碱金属对高炉耐材的侵蚀作用

碱金属对高炉生产的负面影响

碱金属会导致高炉内炉渣的粘 度增加,影响炉渣的流动性和 稳定性,进而影响高炉的透气 性和透液性。

碱金属与高炉内的硫化物反应 生成的硫化物和硫氧化物会加 剧高炉内衬的腐蚀,缩短高炉 的使用寿命。

碱金属的挥发和富集会对煤气 管道、除尘器等设备造成堵塞 和腐蚀,影响设备的正常运行 和使用寿命。

碱金属对高炉生产的危害与控制课件

制定针对碱金属泄漏等突发事件的应急预案,确保快速响应和有效处置。

04

实际应用与案例分析

碱金属对高炉生产的危害

高炉粘性堵塞

碱金属可能导致高炉内渣料粘性增大,进而引起出铁口堵塞,影响高炉正常较强,缩短了高炉使用寿命。

影响铁水质量

碱金属含量过高会导致铁水质量下降,影响钢铁产品的性能。

03

碱金属具有强烈的金属光泽,并具有良好的导 电性和导热性。

碱金属在高炉中的行为

碱金属在高温下容易与高炉中的氧气和二氧化碳反应,生成相应的氧化物和碳酸盐 。

碱金属的氧化物和碳酸盐在高炉中会形成沉积物,堵塞高炉的通道和通风口,影响 高炉的正常运行。

碱金属的氧化物和碳酸盐还会与高炉中的其他化合物发生反应,生成低熔点的化合 物,导致高炉结瘤和侵蚀。

碱金属元素在生铁中富集,降低生铁的机械性能和加工性能 ,影响钢铁产品的质量和性能。

破坏高炉操作稳定性

碱金属元素在渣中积累,影响高炉渣的稳定性,导致高炉操 作波动,影响高炉生产效率和产量。

控制碱金属危害的措施

控制原燃料质量

严格控制入炉原燃料中的碱金属含量 ,选用低碱金属含量的原料和燃料。

强化炉渣处理

碱金属的控制措施

控制原料质量

严格控制入炉矿石和焦炭 中的碱金属含量,从源头 上减少碱金属的进入。

优化高炉操作

通过优化高炉操作,如控 制好炉温、渣碱度等参数 ,减少碱金属对高炉生产 的危害。

开发新型耐材

研究开发新型的高温耐材 ,提高其抗碱金属侵蚀的 能力。

未来研究方向与展望

加强基础研究

探索新型控制技术

碱金属对高炉生产的危害

碱金属的氧化物和碳酸盐会导致高炉结瘤和侵蚀,影响高炉的寿命和安全性。 碱金属的沉积物会堵塞高炉的通风口,影响高炉的通风效果和煤气质量。 碱金属的氧化物和碳酸盐还会导致高炉煤气爆炸和火灾的风险增加。

碱金属对高炉内焦炭的危害及控制对策

碱金属对高炉内焦炭的危害及控制对策邱全山;任瑞峰【摘要】研究表明,碱金属对焦炭的气化溶损反应有显著的催化作用,焦炭在高炉中的劣化随炉内碱金属含量的上升而加剧,为此业内对高炉入炉碱金属负荷进行了控制。

马钢高炉碱金属的主要来源是球团矿和烧结矿,控制的重点是降低球团矿碱金属含量;同时,加强高炉操作、避免碱金属的过度富集也是控制高炉碱金属负荷的关键。

马钢自产焦炭碱金属含量比较稳定,但也需加强对来煤碱金属监控。

【期刊名称】《安徽冶金科技职业学院学报》【年(卷),期】2014(000)0z1【总页数】4页(P1-3,6)【关键词】碱金属;焦炭;热态性能;溶损;高炉【作者】邱全山;任瑞峰【作者单位】马钢煤焦化公司安徽马鞍山 243000;马钢煤焦化公司安徽马鞍山243000【正文语种】中文【中图分类】TF526+.1在高炉冶炼中,焦炭最重要的作用是作为料柱的骨架支撑,以保证炉内的透气性和流动性。

特别是随着高炉大型化的发展,以及喷煤、富氧和高风温等强化冶炼技术的应用,焦炭的骨架作用更为凸显,高炉对焦炭质量的要求更加严格[1]。

人们在关注焦炭的冷态强度、化学成分和粒级组成等传统指标的同时,对焦炭的热态性能也提出了更高的要求。

高炉中碱金属的存在,会加速焦炭的溶损反应,加剧焦炭热态性能的劣化,从而影响焦炭对料柱的骨架作用[2]。

本文将结合马钢高炉实践,分析碱金属对焦炭的危害,并在高炉碱金属控制方面进行一些探讨。

碱金属钾、钠是高炉炼铁生产中的有害元素,碱金属的存在会对高炉内的烧结矿、球团矿、焦炭和炉衬等产生不利影响,从而影响炉况顺行以及高炉寿命[3]。

国内外在这方面已经进行了许多研究,形成了比较一致的观点。

这里着重研究碱金属对焦炭的影响。

焦炭在高炉内受到挤压、摩擦、气流冲刷和溶损等作用的影响,热态性能逐渐劣化,块度逐渐减小。

焦炭溶损也称为焦炭的气化侵蚀,指的是CO2与焦炭发生气化反应(CO2+C→CO),导致焦炭碳素损失的过程, 溶损是造成焦炭在高炉内劣化的主要原因[3]。

论碱金属对高炉原料冶金性能影响的效果分析

论碱金属对高炉原料冶金性能影响的效果分析摘要:在高炉中,碱金属的循环累积在很大程度上会为冶金工作带来不小的影响,使冶金过程中发生煤比较高等情况,长此以往,使高炉内会产生结瘤现象,使炉内的内衬耐腐蚀性降低。

基于此,本文主要内容分析碱金属对高炉原料冶金性能的影响,具有十分重要的现实意义,不仅能够使冶金工业不断提升效益,还能有效避免生产过程中的不安全隐患。

关键词:冶金;高炉;分析1.碱金属的概述与检测所谓的碱金属指代的是元素周期表中的IA族,主要的组成元素有钠、钾、铷、铯、钫、锂六种元素,不包括氢元素,因为氢元素虽然属于同族元素,但是由于自身性质与碱金属相比相差较大,因此,氢元素被认定为不属于碱金属类别[1]。

在这六种碱金属中,它们之间存在有一个共同的特点,均有一个属于S轨道的最外层电子,基于此,人们常将其划分为元素周期表的S区。

在日常工作学习过程中,对碱金属进行检测时只能对其进行实验,例如,在对锂元素进行检测时,通过原子吸光光度计测量物质的吸光度,进而判断物质中是否含有锂元素之类的碱金属,想要利用吸光度测量锂元素,首先需要用盐酸将少部分物质进行溶解,其次,需要在百分之一的盐酸介质中使用空气乙炔火焰进行实验,最终通过原子吸光光度计测量其中是否含有锂元素。

2.碱金属在高炉中的循环机理分析在工业活动中,碱金属通常情况下是通过硅酸盐的方式进入到高炉中,随后,再通过硅酸盐的方式排出。

但是在高炉工作过程中,碱金属的不断累积最终会在高炉中形成氰化物等化合物,这些化合物在高炉的作用下,会释放出含有碱金属的蒸汽等物质,一般情况下存在于高炉的上部,长此以往,这些物质无法正常的进行排出工作,进而导致高炉中碱金属等物质不断累积。

碱金属在通过硅酸盐的方式进入高炉中后,会在高炉的块状带中呈现出较为稳定的状态,在含有碱金属的硅酸盐进入到1550摄氏度的高温地带时,会发生还原状态。

随后生成的碱金属蒸汽会由于煤气流的作用,上升到高炉的上部,随着上升的距离越来越高,碱金属蒸汽的温度不断下降,最终会成为较小的液滴。

浅析碱金属对高炉的影响

已知后可检测参数来制定高炉碱负荷的上限值得量化方法,

对细化和定量控制碱金属入炉量有重要意义。 2、适当提高入炉焦炭质量,合理控制筛分效果,降低 小粒级焦炭入炉,提高焦炭M40、相应降低焦炭M10,减 少焦炭遭受的破坏程度。

3、鉴于碱金属和煤气流分布存在相关性,关注炉内气 流分布情况,合理调整两股煤气流,避免碱金属局部严重 富集,破坏焦炭料柱现象。

5、确保入炉原料的粒度和冶金性能,降低碱金属在炉 内的循环富集。 6、生产上为防止因碱金属富集引起的炉墙结厚或炉况

失常,不定期疏松边缘气流。

7、适当降低煤比、减少原燃料入炉粉末,提高煤粉的 燃烧性和料柱透气性。 8、高炉结合生产实践,制定合理的定期排碱计划。

六、结语

由于碱金属对高炉长寿的影响较大,各钢铁企业需结 合自身原燃料情况,制定合理的碱负荷,生产中严格按照 标准控制,延长高炉寿命。

4、碱金属和煤气流分布存在相关性,往往煤气流越发

展的地方碱金属的富集量越大,软熔带区域焦窗是气体流 过的主要通道,此区域碱金属富集情况尤为严重。

四、问题处理建议

1、基于高炉软熔带碱富集最严重、透气性最差,焦炭 是碱金属破坏的主要对象,建议生产实践中通过入炉碱金 属负荷、焦比、炉渣排碱率、炉尘排碱率、焦炭抗碱性等

二、生产中存在的问题

生产中存在的问题主要是: 1、不能明确高炉内碱金属富集最严重的区域在哪里? 2、在碱金属最严重的区域碱金属的危害和破坏对象是

什么?

3、碱金属危害程度和入炉负荷存在着什么关系?

三、问题探究

整理分析国内外几大钢铁企业的高炉碱金属富集调研 结果,发现基本存在着以下规律: 1、软熔带是碱金属最富集的区域。碱金属自炉身以下

最富集才开始明显增多,软熔带为碱富集最严重区间,软

有害元素对高炉操作的影响

有害元素对高炉操作的影响1有害元素在高炉中的行为1.1碱金属危害机理碱金属主要来源于铁矿石、焦炭等物质,碱金属常以复杂硅酸盐的形式存在于各种矿石中,这些复杂化合物在常规的烧结过程中去除很少。

在高炉的中、上部,以复杂硅酸盐形式进入高炉的碱金属是很稳定的,当它随炉料下降到高炉下部高温区后,能按式(1)和式(2)进行还原,生成K 、Na [1]。

)()(2232g CO SiO g K C SiO K ++→+ (1))()(2232g CO SiO g Na C SiO Na ++=+(2)式(1)还原温度大于1550℃;式(2)还原温度大于1700℃。

由于煤气的高速运动,反应不能达到平衡,只有小部分碱金属硅酸盐参加反应,生成的碱蒸气随着煤气流向上运动。

在高温区产生的碱蒸气离开风口区后,能按式(3)至式(5)反应生成氰化物蒸气随煤气流上升。

)(2)(2)(22g KCN g N C g K →++ (3))(2)(2)(22g NaCN g N C g Na →++ (4) CON CO K COg KCN 54)(22322++→+ (5)夹杂着碱蒸气、碱金属氰化物及碳酸盐的高炉煤气流,在上升过程中与高炉料柱和内衬充分接触,其碱金属一部分被焦炭吸收,一部分沉积于耐火材料上,一部分随煤气排出炉外,炉料中大部分未还原的碱金属以硅酸盐形式随高炉渣排出[2]。

被焦炭吸收和黏附在炉料上的碱金属及其化合物,随炉料下降到高炉高温区后又将挥发而重新进入煤气流中,这样导致碱金属的循环往复,最终出现碱金属的富集,进而影响高炉冶炼的正常进行。

锌是与含铁矿物在矿石中共存的元素,在天然矿石中锌的含量是微量的。

入炉后分解成为氧化物ZnO ,随炉料下降,在CO/CO2=l ~5的条件下,于100℃以上的高温区还原成Zn 。

Zn 的沸点为907℃,蒸发进入煤气,升至高炉中上部又被氧化成ZnO ,一部分随煤气逸出,另一部分黏附在炉料上,又下降而被还原、汽化,形成循环。

碱金属造成炉缸堆积的认识及应对措施

碱金属造成炉缸堆积的认识及应对措施近年来,由于我国生铁产量大幅增长,导致原燃料供应紧张,价格不断攀升。

为了降低生产成本,高炉不得不用一些含有有害元素的低价位原燃料。

先期一些采购使用这些含碱金属高的钢铁企业,由于认识上的错误,忽视了这些有害元素的排放,特别是使用原料中含锌、钛、铬元素高的高炉,更是出现了碱金属排放不及时造成高炉炉缸严重堆积,使生产波动,影响了企业的节能减排和整体的经济效益。

这部分企业后来逐步意识到了这些问题,很快转变操作思路,减少了炉况波动,很快走出生产低谷。

在高炉日常生产过程中,碱金属和锌、钛、铬等有害元素很容易造成炉缸堆积,炉缸失常经常发生的就是炉缸堆积。

在高炉冶炼中,高炉炉缸是高炉生产的“发动机”,焦炭及燃料在这里燃烧,产生上升的还原气体,使含铁矿物还原成金属;而焦炭燃烧产生的空间,为炉料下降,创造了条件。

炉缸工作,非常重要,一旦失常,必给生产带来严重响。

我国很多炼铁厂有过惨痛的教训。

目前我们高炉也存在碱金属高和锌、钛、铬高等现状,因此我们炼铁厂采取了定期洗炉的方案,来应对因碱金属和锌、钛、铬高而成炉缸堆积的危害,以此来保证炉况的稳定。

一、有害成分和碱金属含量高的征兆1.碱害的征兆初期风压升高,风量减小,料速变慢。

压量关系不对称,出铁前压量关系紧张,出铁后好转。

严重时会有难行和悬料,容易吹出管道,风渣口破损,出铁不顺畅,铁口深度容易增长,出铁不均匀,相邻铁次铁量差别大,都少于理论出铁量。

渣铁温度低,流动性差导致主沟易结大盖。

2.锌富集的征兆出铁时渣铁沟冒白烟,渣表面冒蓝火,渣子极易接结盖,渣铁物理热低,流动性差。

放完铁后,渣铁沟两侧和盖板上有大量白色物质。

炉温波动大,综合负荷不稳定,热制度易失常。

出铁晚点时,风量萎缩,料速减慢,炉温下降幅度大,铁后风量回不到铁前的水平。

3.钛、镍、铬害的征兆钛、铬软化温度高达1600度以上,钛、镍、铬吸热能力强,在低硅冶炼的高炉,会造成渣铁黏稠,物理温度低,流动性差,使炉缸堆积,容易烧坏风口,产量低,消耗高。

高炉碱金属行为研究

武汉科技大学硕士学位论文高炉碱金属行为的研究姓名:刘伟申请学位级别:硕士专业:钢铁冶金指导教师:王庆祥20040526武汉科技大学硕士学位论文第1页摘要随着钢铁工业的发展,高炉冶炼技术的进步,碱金属对高炉冶炼的危害日渐受到重视。

本文通过对碱金属在高炉中的行为进行理论分析,发现高炉中的碱金属主要是由铁矿石和焦炭带入的,碱金属的排出主要是通过炉渣,如果高炉内的碱金属不能有效的排出,剩余的碱金属就必然会在高炉内不断的循环富集,给高炉带来一系列的不利影响:对焦炭的气化反应有催化作用,使得焦炭的气化反应加速,大大地降低焦炭的粒度和强度;使烧结矿的中温还原粉化率升高,从而影响到料柱的透气性,使球团矿产生异常膨胀(甚至产生灾难性膨胀),使其强度降低,粉化率剧增;在高炉内循环的碱金属会通过砖衬的孔隙渗入砖衬,并对其进行侵蚀,从而引起硅铝质耐火材料异常膨胀,热面剥落和严重侵蚀,大大缩减高炉内衬寿命;在不同程度上增加高炉各部位的阻损,从而引起高炉料柱透气性的恶化,压差梯度升高,降低冶炼强度,引起高炉崩、悬料乃至结瘤。

基于碱金属对高炉冶炼的上述危害,本文结合湘钢高炉的实际生产情况,通过理论分析、计算以及其他钢厂防治碱害的经验,提出防治高炉碱害的措施:1)、减少入炉原、燃料的碱金属含量;2)、提高烧结矿中的MgO含量、降低炉渣碱度、降低生铁含硅量、适当增加渣量;3)、采用预还原的金属化球团或部分还原的烧结矿;4)、提高焦炭的抗碱能力;5)采用抗碱侵蚀的耐火材料;6)、周期性洗炉,以有效地减少碱金属在高炉内的循环富集,降低碱金属对高炉的危害,提高高炉的冶炼强度,降低焦比,改善高炉透气性。

关键词:高炉炼铁碱金属防治措施塑!!蔓壅圣!燮查堂堡主兰垡笙茎AbstractWiththedevelopmentofironandsteelindustryandtheadvancementofblastfurnacesmeltingtechnology,theharmfuldefectsofalkalimetalsintheblastfLIrnacehasbeenconcernedmoreandmoreThroughthetheoreticalanalysisonthebehaviorofalkalimetalsinmeblastfurnace.theauthorfinds也atalkalimetalsareintroducedintheblastfurnacechieflyfromtheironoreandthecoke,andaredischargedmainlyfromslag.Ifthealkalimetalsintheblastfurnacearenotdischargedeffectively,theresidualalkalimetalsmustbecirculatedandaccumulatedconstantlyintheblastfllrnace.Alkalimetalshaveaadverselyinfluenceontheblastfurnace:increasecokeconsumptionanddecreasecokegranularityandstrength;increasemid—temperaturepulverizationratioofthesinterandcauseswellingoftheorepellets;thecirculatedalkalimetalsattacktherefractoryliningintheblastfurnaceandreducethelininglifeoftheblastfurnace;haveadetrimentaleffectongaspermeability、reducingthesmeltingintensityandcausinghavingscaffoldformationonthefl,tmacewall.Accordingtotheinfluenceofalkalimetalsonthesmeltingofblastfurnace,theauthorcombinesthisthesiswiththedataofXiangtanIronandSteelCompany,andputsforwardsuggestionstopreventtheharmfuldefectsofalkalimetalsthroughthetheoreticalanalysis、thecalculationandtheexperiencesofpreventingtheharmfuldefectsofalkalimetalsoftheothersteelplants.Thepreventivemeasuresfortheharmfuldefectsofalkalimetalsareasfollows:11、reducingthealkalimetalscontentintherawmaterials;2)、increasingtheMgOcontentofthesinter、decreasingthebasicityofslag、decreasingtheSicontentofthepigiron、increasingrelativeslagvolume;3)、introducingprereducedorepelletsorpartlyreductedtinter;41、increasingtheabilityofcokeresistingalkalimetals;5)、usingrefractoriesthathavetheabilityofresistingcorrasionofalkalimetals;乱、cleaningtheblastfurnaceperiodically.Theaboverecommendationsarenecessaryfordecreasingthecirculationandaccumulationofalkalimetalseffectivelyinblastfimaace,reducingtheharmfulinfluenceofalkalimetalsonblastfu!nace.increasingthesmeltingintensity,decreasingthecokerate,improvingthegaspermeability.Keywords:blastfurnaceironmakingalkalimetalspreventivemeasures武汉科技大学硕士学位论文第1页第一章前言1.1碱金属的危害随着钢铁工业的发展,高炉冶炼技术的进步,排除许多干扰高炉生产的因素,碱金属对高炉冶炼的危害逐渐暴露出来。

高炉炼铁过程中的碱金属控制技术研究

高炉炼铁过程中的碱金属控制技术研究在钢铁生产过程中,高炉炼铁是一个非常重要的环节。

而在高炉炼铁过程中,碱金属的存在往往会对炼铁工艺和产品质量产生重要影响。

因此,研究和掌握碱金属控制技术,对于提高炼铁效率和质量具有重要意义。

1. 碱金属在高炉炼铁过程中的来源高炉炼铁过程中,碱金属一般来自于铁矿石中携带的杂质和燃料中的灰分。

铁矿石中的杂质主要包括钠、钾等碱金属元素,而燃料中的灰分则含有较高的氢氧化钠、碳酸钠等含碱物质。

这些碱金属在高炉内往往以气态或溶解态存在。

2. 碱金属对高炉炼铁过程的影响碱金属对高炉炼铁过程的影响主要表现在两个方面:炉渣特性和炉内燃烧特性。

2.1 炉渣特性碱金属的存在会对高炉内炉渣的熔化性能、粘度和流动性产生影响。

一方面,碱金属元素的存在会降低炉渣的熔化温度,提高了炉渣的流动性,有利于炉渣的排出和矿渣的分离。

另一方面,碱金属元素还会增加炉渣的粘度,使之更易于与焦炭和炉渣中的其他杂质反应生成低熔点物质,影响炼铁的产率和炉渣的性能。

2.2 炉内燃烧特性碱金属对高炉内燃烧特性的影响主要表现在两个方面:焦炭燃烧和反应速率。

在焦炭燃烧过程中,碱金属中的钾和钠会加速焦炭和空气中氧的反应速率,提高了焦炭的燃烧速度,增加了燃烧强度。

然而,过高的燃烧速率会导致过量的热量和气体产生,增加高炉热负荷,影响炉温控制和炉体稳定性。

另外,碱金属还会影响高炉内矿石的还原速率和反应速率。

高炉炼铁过程中,矿石的还原是一个重要的步骤。

碱金属存在会降低矿石的还原速率,延长还原时间,从而影响炼铁的产率和质量。

3. 碱金属控制技术的研究与应用为了减少碱金属对高炉炼铁过程的不良影响,研究和应用碱金属控制技术成为了当今钢铁行业的热点和难点。

3.1 原料配比优化通过调整高炉的原料配比,可以有效地控制碱金属元素的含量。

一方面,可以选择低含碱原料,减少碱金属的输入。

另一方面,可以采用合理的配比策略,使得矿石中的碱金属能够在高炉过程中得到有效地吸附和捕捉,减少其对高炉炼铁过程的干扰。

碱金属对高炉生产的危害与控制

明 德 勤 博 奋 学 求 实

近年来,碱金属危害又成为影响高炉生产的主要问题之一:

• 1)炼铁原料供应紧张,高炉大量使用碱金属含量较高的原料,入炉碱

金属负荷大幅增加;

• 2)富氧率增加、焦比降低,使理论燃烧温度升高、煤气量减少, 有利

于高炉内碱金属硅酸盐的还原;

• 3)高炉的硫负荷增加,炉渣碱度升高,排碱率降低; • 4)高炉渣量下降到300kg/t左右,单位炉渣排碱、脱硫负担加重,炉渣

明 德 勤 博 奋 学 求 实

对邯宝生产异常高炉进行了碱金属平衡调查,结论如下:

• 1)烧结工艺的碱金属负荷较高,烧结矿碱金属含量高。 • 2)南非矿、邯邢精粉、杂料、熔剂和燃料的碱金属含量较高是造成

烧结矿碱金属含量高的主要原因;

• 3)烧结对碱金属有一定的脱除作用,约25%的碱金属进入除尘灰,

造成除尘灰的碱金属含量远高于烧结矿,机头除尘灰的碱金属含量是

低温区碱金属主要分布于固相中,钾主要以铁酸盐形式 存在,钠主要以Na2CO3存在。温度升高,Na2CO3的质 量开始减少,NaCN的质量增加。

明 德 勤 博 奋 学 求 实

3.2 中温区(700~1200℃)碱金属状态热力学分析

碱金属主要分布于固相中,钾主要以K2O•Fe2O3形式存在。 钠主要以NaCN(s)存在。

CRI

K2O / wt%

明 德 勤 博 奋 学 求 实

80 70 60

100

RDI+6.3

RDI+6.3

80

RDI / %

50 40 30 20 10 0 0.0 0.5 1.0 1.5

RDI / %

RDI-3.15 RDI-0.5

2.0 2.5 3.0

碱金属对高炉生产的影响和解决办法

碱金属钾、钠元素对高炉生产操作的影响及解决措施高炉锰铁生产所用锰矿石当中(特别是个别品种的进口锰矿)含有以钾和钠为主的碱金属元素,钾和钠元素通过对对煤炭反应性、煤炭机械强度和煤炭结构产生有害影响,以致危害高炉操作,严重时会使高炉风口区焦碳粉末聚集、导致高炉风口挂渣不进风,处理不得当发展成冻结事故。

下面就针对矿石中的碱金属在高炉内对焦炭破坏性影响进行分析,并提出解决办法,以保证锰铁高炉生产安全运行。

一、碱金属钾和钠对焦炭影响:(1)对煤炭反应性的影响。

钾和钠元素对煤炭与CO2反应有催化作用。

一般情况下,钾和钠元素在煤炭中每增加0.3%~0.5%,煤炭与CO2的反应速度约提高10%~15%。

钾和钠元素还可以降低煤炭与CO2反应的开始温度。

含3%钾和钠元素的煤炭比含0.1%~0.3%钾和钠元素的煤炭的反应开始温度约降低50~100℃。

2)对煤炭结构的影响。

煤炭与CO2反应过程中,钾和钠元素的催化作用使表面反应率有较大的增加。

(3)对高炉操作的不良影响。

钾和钠元素对煤炭质量的影响也会给高炉生产带来不良后果:煤炭与CO2反应的开始温度降低,可导致高炉炼铁焦比升高;由于煤炭与CO2反应速度增加,煤炭在高炉中的降解失重加剧,机械强度和块度急剧下降,导致煤炭在高炉下部高温区过多粉化,影响高炉顺行;钾和钠元素蒸气在高炉上部CO2 CO2反应生成碳酸盐而析出;这些碱金属碳酸盐部分粘附在炉壁上,会侵蚀耐火材料,影响高炉寿命。

(4)对反应后强度的影响。

钾和钠元素虽然对煤炭与CO2反应其催化作用,但在同一反应程度下,强度并不因钾和钠元素的存在而下降更多,这是因为催化作用虽然增加了煤炭的表层反应,却减轻了煤炭的内部反应。

但在的反应时间内,碱金属能使反应程度加深,导致块焦反应后强度明显下降。

锰铁高炉生产当中炉内的钾和钠元素主要来源于入炉锰矿,特别是进口巴西锰矿矿、南非锰矿,焦炭、熔剂带入量极少。

使用这些碱金属含量偏高锰矿石进行冶炼,2~3天内影响不大,连续使用一周以上会造成高炉内碱金属循环富集,使高炉内碱金属碱金属负荷偏高,碱金属在炉内危害加强,在炉内将引起炉缸堆积、炉料透气性恶化、结瘤及损坏炉墙等。

高炉碱负荷对比分析

高炉有害元素计算与分析高炉原燃料炉渣等有害杂质含量状况为了探索分析有害杂质对高炉生产的影响,我们对二、五高炉使用的原料,燃料,炉渣,炉墙粘结物(炉瘤),风口焦等13个试样,每个试样进行了Zn、K2O、Na2O等专项化学分析与部分Pb含量的分析,化验结果列于表1。

表1试样中一些有害元素化验结果(%)序号试样名称Pb Zn Na Na2O K K2O1 烧结矿0.0086 <0.01 0.25 0.33 0.100 0.1202 球团矿0.0022 <0.01 0.44 0.09 0.054 0.0653 块矿0.0860 <0.01 0.16 0.21 0.020 0.0244 美津焦炭<0.0010 <0.01 0.11 0.14 0.029 0.0355 阳光焦炭-<0.01 0.21 0.28 0.033 0.0396 达丰焦炭-<0.01 0.23 0.31 0.035 0.0427 太煤焦炭-<0.01 0.24 0.32 0.028 0.0338 炉渣-<0.01 0.48 0.64 0.037 0.0449 重力灰0.0160 0. 76 0.24 0.32 0.110 0.13210 布袋灰0.0410 6.50 0.97 1.31 1.270 1.53011 混煤-<0.01 0.20 0.27 0.053 0.06312 炉瘤0.0410 2.15 0.42 0.56 1.480 1.78013 风口焦-<0.01 0.26 0.35 0.120 0.144注:①炉瘤是三月上旬三高炉喷涂时从炉腰部位取出的炉瘤。

②风口焦是五月九号二高炉休风换球时取出的风口焦。

③混煤是当前五座高炉风口喷吹用的混合煤。

为了更清楚直观的表达有害元素Pb、Zn、碱金属等在不同炉料中含量的大小,用图表示如下:1 炉料中Pb含量变化根据表1中数据Pb含量变化如图1。

碱金属对高炉冶炼的危害及防治措施探讨

DOI:10.19392/ki.1671-7341.201816170碱金属对高炉冶炼的危害及防治措施探讨王㊀博天津天钢联合特钢有限公司㊀天津㊀301500摘㊀要:本文详细探讨了碱金属对高炉冶炼的危害,主要表现为原料㊁焦炭以及炉墙三个方面,而后提出了防治碱金属对高炉冶炼危害的措施,包含有控制入炉原料㊁控制炉渣碱度以及提高透气性这三点,以期为高炉冶炼工作的顺利开展起到一定的促进作用,延长高炉使用寿命㊂关键词:碱金属;高炉冶炼;危害㊀㊀K,Na 都属于轻金属,有着很低的熔点和沸点,且极为活泼,其在自然界中广泛存在,通常表现为复杂化合物的形式㊂虽然这类化合物在铁矿石中的含量非常少,但要想彻底除掉它们却有很高的难度㊂在高炉冶炼的过程中,碱金属造成了极大的阻碍,其会使得冶炼强度㊁煤比以及焦比变低,让高炉结瘤,导致炉衬遭到侵蚀㊂若不进行及时有效的处理,会使企业面临很大的安全隐患,降低其经济效益㊂本文则基于此详细探讨了碱金属对高炉冶炼的危害,并提出了相应的防治措施㊂1碱金属对高炉冶炼的危害1.1碱金属对原料的危害碱金属会提升烧结矿及球团矿的低温还原粉化指数RDI +3.15,具体的提升幅度主要取决于铁矿石的类别㊂在烧结矿和球团矿所含有的碱金属量不断提升的情况下,烧结矿及球团矿的RDI -0.5和RDI +3.15都会出现增长,但RDI +6.3会随之降低㊂之所以造成烧结矿和球团矿粉化,主要是因为在还原过程中,大量的碱金属进入了Fe x O y 晶格,导致金属铁晶体呈现快速生长趋势,从而形成应力㊂随着应力的不断增加,晶界处便会出现裂纹,从而提高烧结矿及球团矿的低温还原粉化率㊂另外,在还原过程中,碱金属元素会逐渐构成新的碱金属硅铝酸盐㊂因析晶存在较高难度,所以会形成大量的超显微集晶(微晶集合体)㊂在还原反应的影响下,这种集晶会持续晶化,随着温度的提升,晶化程度也越高,使得其结构逐渐疏松,导致烧结矿及球团矿的低温还原粉化率不断提升㊂除此之外,碱金属还会使得烧结矿及球团矿的软熔温度持续增高,从而拉长软熔温度间隔㊂1.2碱金属对焦炭的危害在高炉冶炼过程中,K,Na,Zn 等有害元素会不断聚集,从而影响焦炭的强度㊂碱金属首先会覆盖住焦炭的气孔,而后慢慢扩展至焦炭内部的基质㊂焦炭长时间处于碱蒸气中,便会吸引更多的碱金属覆盖,处于焦炭基质部分的碱金属会逐渐深入到石墨晶体中,从而对原有层状结构造成破坏,使得焦炭出现裂痕,严重时还会裂开㊂由于受到碱金属的影响,焦炭的反应性会大幅提升,由此降低焦炭强度,通过对不同碱量条件下的焦炭反应性进行测量,观察其反应后的强度大小,可以得知随着钾㊁钠浓度的提升,焦炭反应性便会越大㊂这种反映会使气孔壁持续变薄,随之强度快速下降,出现大量的碎焦和焦粉,影响高炉透气性,阻碍高炉的有效生产㊂1.3碱金属对炉墙的危害基于碱金属对炉衬的蚀损机理能够得知,炉内的碱蒸气会呈现以下反应:2R +CO =R 2+C,形成的R 2O 与碳一起进入砖缝中,或覆盖于砖衬气孔中㊂另外,K 2O 和煤气中的CO 发生反应,形成K 2CO 2(熔点表现为910ħ,当存在Na 2CO 3时,熔点表现为700ħ),由于受到沉积作用及反应生成物的影响,炉体砖衬会形成内应力,从而导致炉体砖衬强度下降,出现砖衬疏松的情况㊂同时,在煤气流作用等的影响下,砖衬会不断脱落㊂因铅的不断渗透与覆盖,使得砖衬不断膨胀,最终使得高炉炉底出现裂缝,炉底板逐渐上翘㊂2防治碱金属对高炉冶炼危害的措施2.1控制入炉原料,防止循环富集基于高炉碱金属的来源来看,烧结是最容易带入的㊂因此,需对烧结矿配料结构进行相应的调整,对含有较多碱金属的矿粉减少使用量㊂针对新使用的矿粉实施详细的检测,若发现其含有大量的碱金属,则停止使用或限制使用,从而有效控制碱金属的入炉量㊂另外,以结矿配料实际状况为基础,针对碱金属在高炉与烧结矿之间的循环情况实施详细的对比,将大多数高炉除尘灰停配,甚至将烧结电场除尘灰全部停配,以避免其持续富集㊂2.2控制炉渣碱度,提高排碱率炉渣属于高炉排出碱金属的主要路径,其中含有的碱金属大约占到入炉碱金属总含量的90%,对于炉渣排碱,主要可以从以下几个方面着手:(1)将炉温保持在一定额度,在炉渣碱度的持续降低下,高炉的排碱能力会不断提升;(2)在脱硫正常的情况下,维持一定的渣碱度,减少生铁含硅量,能够使高炉的排碱能力得到有效提升;(3)提高渣中MgO(8%-12%)的质量分数,尤其是Al 2O 3质量分数(15%-18%),抑制K 2O 及Na 2O 的活跃程度,以此使高炉的排碱能力得到提升㊂2.3提高透气性,监控风口角度2.3.1改善料柱透气性过量的碱金属入炉会使得炉料透气性降低,所以需从以下几个方面着手,提高其透气性:①把握好上料筛分工作,避免大量的矿焦粉末进入炉中㊂②布料过程中,减少矿石㊁焦炭的批重,缩减角差及环数,确保中心和边缘的焦炭比重是合理的,从而优化煤气流㊂其中,通过十字测温,中心煤气流保持高于600ħ的温度,边缘煤气流保持200-300ħ的温度,通过提升冶炼强度的方式,来避免碱金属的大量富集㊂2.3.2注意监控风口角度需提升炉前出铁速度,防止因出铁不净所导致的憋压憋风现象,推动冶炼工作的顺利进行,避免碱还原富集,提高炉的排碱能力㊂除此之外,随着碱金属在炉内的不断富集,风口小套会不断上移,导致进风角度发生变化㊂因此,在采取排碱措施的同时,须对风口大中小套的角度进行定期的调整,利用休风机会,将变形上翘的风口小套全部替换掉,实现及时发现㊁及时调整㊂3结论本文通过详细探讨碱金属对高炉冶炼的危害,提出了防治碱金属对高炉冶炼危害的相应措施,对于延长高炉使用寿命,提升经济效益有着一定的促进作用㊂总的来说,需加强对碱金属危害的研究,以此制定明确的管理方案与标准,尽可能减少碱金属对高炉冶炼所造成的不利影响,从而为高炉长寿奠定良好基础㊂参考文献:[1]王冲,谢冬,冯帅,等.碱金属对高炉原料冶金性能的影响[J ].钢铁研究,2017,45(1):6-9.[2]王波,黄帮福,郗家俊.低品位矿高炉碱金属行为研究[J ].昆明冶金高等专科学校学报,2017,33(3):1-7.[3]廖寻志,范涵汝.高碱金属条件下高炉操作实践[J ].工程技术:引文版,2016(1):272.822理论研究科技风2018年6月. All Rights Reserved.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

区分和控制钾、钠对高炉冶炼的不利影响碱金属对高炉冶炼的危害已久,国内外很多钢铁企业的高炉都遭受碱金属的危害。

研究表明高炉内循环富集的碱金属会催化焦炭的气化反应、加剧烧结矿还原粉化、引起球团矿异常膨胀、破坏高炉内衬,最终导致料柱透气渗液性下降,煤气流分布失调,给高炉的长寿高效带来不利的影响。

限制入炉碱金属负荷是防治碱金属的重要手段。

但是,由于缺乏对碱金属危害程度量化的判断方法,大多钢铁企业只能依据自身的冶炼实践及经验制定碱金属入炉负荷的上限。

通过调研可知,国内外不同钢铁企业制定的碱负荷上限值从2.5kg/t 到12kg/t ,差别较大,这就使得在目前国内原料条件波动、冶炼操作变化的情况下制定具体高炉的碱金属入炉上限难以借鉴。

很多钢铁企业虽深知碱金属的危害,但由于难以有效判断高炉的碱金属入炉负荷是否超限,往往无法“防患于未然”,在碱金属的富集严重影响炉况后才被动地做出调整。

此为,在制定入炉碱金属上限时,大多未区分钾钠的不同影响,入炉上限都是以钾钠的总量作为标准。

存在上述问题的主要原因可能是:1.尚未明确高炉内碱金属富集最严重的区域在哪里?2.在碱金属最严重的区域碱金属的危害和破坏对象是什么?3.碱金属危害程度和入炉负荷存在着什么关系?4.钾、钠对高炉冶炼是否存在不同的影响?一、国内外高炉碱金属富集情况国内外对碱金属在高炉内的富集情况进行调研的方法主要有三种,一是对实验高炉内不同区域的碱金属富集量进行分析;二是在实际高炉停炉解剖或大修时不同位置进行取样化验;三是通过对运行中高炉进行风口焦取样分析炉缸内碱金属分布。

通过整理分析日本高炉、宝钢、首钢、武钢、包钢等钢铁企业的高炉碱金属富集调研结果,可以发现基本存在着以下规律。

1. 软熔带是碱金属最富集的区域。

碱金属自炉身以下最富集才开始明显增多,软熔带为碱富集最严重区间,软熔带下缘碱富集量达最大。

如首钢高炉调研发现,块状带碱金属含量仅为入炉前的2.1 倍、软熔带为8.5 倍、软熔带下缘为13.1 倍、滴落带为4.8 倍。

梅钢高炉调研也发现在炉内下部高温区固相炉料中碱金属的富集量多于上部低温区。

2. 焦炭中的碱富集明显大于矿石,且焦炭遭受的破坏最为严重。

矿石和焦炭中的碱金属含量在碱富集严重区域开始存在明显的差别。

如首钢高炉调研发现,在软熔带烧结中碱含量为1.3%-2.22%,其富集率是入炉前的7-12 倍;焦炭中碱含量为4.1%-6.64%其富集率是入炉前的26.3-42.6 倍。

可见焦炭是碱金属富集的重要载体。

此外,通过风口焦炭取样发现,炉缸中焦炭的恶化明显大于焦炭气化反应测试的结果,且粒度小的焦炭中碱金属含量往往偏高。

如宝钢1 号高炉风口焦取样发现,风口前2.5m 处小于10mm 的焦粉率高达48.98%,且碱金属含量高的焦炭破碎严重,尤其是小于10mm 的份焦中碱金属的含量比块焦高出10 倍以上。

3. 碱富集区域焦炭中的钾含量明显大于钠。

在碱富集严重区域钾的富集量均远远高于钠,即使入炉的钾负荷低于钠负荷,如日本实验高炉块状带中焦炭的钾、钠含量相近,但是大于1000 度开始钾的富集量开始远远的大于钠。

首钢、迁钢等风口焦炭的化学分析也表明,全部风口焦样中的钾含量均大于钠含量且小于10mm 的焦粉比例和钾负荷基本呈正关系。

4. 碱金属和煤气流分布存在相关性。

通过多座高炉的调研发现,往往煤气流越发展的地方碱金属的富集量越大,考虑在碱富集最严重的软熔带区域煎焦窗是气体流过的主要通道。

因此研究碱金属对此区域焦炭的破坏具有重要的意义。

综合上述可知,软熔带是高炉内碱富集最严重的区域,在碱富集严重区域焦炭是最主要的碱金属载体和破坏对象,前人大多研究了模拟炉身条件下人为的添加碱金属碳酸盐或氧化物后对焦炭性能的影响,依据实际高炉调研结果,炉身部位碱富集较少,而少量的碱金属碳酸盐《1%对焦炭的溶损反应的催化效果并不强烈。

因此,评价碱金属对高炉冶炼的危害还应重点研究软熔带条件下钾、钠对焦炭的恶化影响。

此外,通过实际高炉调研可知,碱富集区域钾在焦炭上的富集明显大于钠,但是,造成此现象的原因尚未明确。

相应的钾、钠对焦炭的破坏性是否存在差别、是否需要区分制定钾、钠入炉上限仍有待研究,据此进一步设计完成了模拟高炉碱富集区域的钾、钠对焦炭恶化影响的实验。

二、模拟高炉碱富集区域钾、钠对焦炭恶化影响的实验研究通过热力学计算可知,在碱富集最严重的软熔带区域,碱金属主要以单质蒸汽形式而非碳酸盐或氧化物的形式存在,且在此区域co2 的含量也少于炉身部位,实际高炉中碱蒸汽在上升至软熔带时穿过焦窗并被焦炭吸附。

因此,试验前碱金属应和焦炭分离而不是提前混合在一起,以检验焦炭对于钾、钠蒸汽的不同吸附效果。

高炉中每块焦炭上碱金属的吸附量是不同的也是不确定的,人为地在焦炭中添加已知比例的碱金属和高炉实际仍存在差别,而入炉的吨铁碱金属负荷和焦比是确定的,因此试验时可依据入炉碱负荷和焦比确定试验时气固体系中(碱金属蒸汽/ 焦炭)的质量比例。

同时为了模拟测试富集后的碱金属蒸汽在焦炭上的吸附和对焦炭的破坏,依据国内外高炉调研结果,焦炭中的碱金属含量可高达5% 以上,据此设定碱金属蒸汽量为5%。

以迁钢和包钢高炉用的实际焦炭为试验焦样,分别进行了多组1300度无co2条件和1100 度有co2条件下等量钾钠蒸汽对焦炭恶化影响的热态试验。

1. 试验研究1300 度无co2条件(模拟软熔带下部)钾钠蒸汽在焦炭上吸附和破坏。

采用等量的原始粒度为22-25mm 的焦炭200g等质量的钾钠单质10g(对应不同的活性炭粉和碳酸盐量)在密封的反应管中始终通入高纯度的保护氮气以消除co2和o2,升温至1300度并恒温2h,以模拟测试软熔带下部高温和无co2 条件下钾、钠蒸汽在焦炭上的吸附和破坏。

对迁钢和包钢的焦炭进行上述多组试验后,通过原子吸光度可知,焦炭中吸附的平均钾元素含量是钠元素含量的30 倍以上,即高温下钾蒸汽更容易在焦炭上吸附。

同时,在不存在co2的1300 度高温条件下,发现钾、钠蒸汽对焦炭恶化的影响差别也很大,吸附钠蒸汽后的焦炭虽然表面颜色发生变化但并没有粉化(小于10mm),而吸附钾蒸汽后的焦炭发生严重的粉化,其粒度分布见表1,粉化率达到了21.31%可见即使体系中不存在co2 焦炭不发生气化反应,在1300 度的高温下焦炭吸附钾蒸汽时也将发生严重的粉化。

通过对原始焦炭的钾钠吸附试验后的焦炭进行扫描电镜和XRD 分析比较,可知对于吸附钠的焦炭来说,只在焦炭的表面形成了少量的小颗粒,在焦炭原始的片层结构间基本无颗粒的生成,也未发现明显的纵深裂纹。

对于单质钾来说,在和co 一起渗入焦炭后将和焦炭灰分中的Al2O3 和Sio2反应生成钾霞石导致体积膨胀50%,使得焦炭出现微裂纹,进一步加剧钾蒸汽更对地扩散进焦炭和焦炭中的灰分形成更多的化合物。

这些化合物的积累和继续到这微裂纹的产生并形成纵深的裂纹,因而同等条件下钾的吸附量明显高于钠,并最终始焦炭在不存在co2 时也发生严重的粉化。

上文中提到的国内多座高炉风口焦取样结果表明炉缸焦炭的恶化程度明显大于焦炭气化反应测试结果,且焦炭中的钾含量明显大于钠含量的普遍现象,可从本文实验研究中得到很好的解释。

表1 无co2 条件下高温吸附钾蒸汽后焦炭(原始粒级22-25mm)的粒度分布2. 试验研究1100 度有co2条件(模拟软熔带上部)钾钠蒸汽对焦炭的破坏。

在高炉软熔带上部,随着煤气中co2 含量的增加,焦炭将发生气化反应,通过热力学计算可知大于1000 度时,高炉中的碱金属仍主要以单质蒸汽的形式存在。

因此,设计了1100 度以下同时存在碱蒸汽和co2 条件下,对200g,22-25mm 焦炭进行了反应性试验,并和标准焦炭反应测试的结果进行了对比,见表2.可见在co2 存在的条件下钾钠都对焦炭的气化反应起到了催化作用,但钾对焦炭的破坏比钠更为严重,造成此现象的原因包括:1.钾在焦炭的吸附量明显大于钠,钾和焦炭中的灰分相结合形成更多的化学结合态的碱,而化学结合态的碱对焦炭的反应性有明显的催化作用。

2.钾和焦炭中灰分结合后形成钾霞石体积膨胀导致焦炭中微裂增多,使得co2更容易进入焦炭内部加剧气化反应。

表2 有co2 条件下体系中等量的钾钠蒸汽存在时对焦炭热态强度的影响%通过上述模拟高炉试验研究可知,在高炉碱富集严重的炉身下部炉腰炉腹区域钾钠在焦炭上的吸附和对焦炭的破坏存在着明显的不同,这是以往的高炉工作者为关注的。

在高炉操作时应严格控制入炉钾负荷。

下面将依据钾钠对焦炭的不同破坏作用,进一步深讨如何量化地制定钾、钠的入炉上限。

三、入炉碱金属上限值得计算公式为了能够量化地制定高炉入炉碱金属入炉上限,关键是能够明确入炉碱金属负荷对高炉冶炼的危害程度,找出入炉碱金属负荷和高炉其它参数的量化关系。

由于软熔带是高炉内透气性最差、碱富集最严重的区域,而且在碱富集严重区域焦炭是最主要的碱金属富集体和破坏对象,同时考虑到入炉焦比和碱金属负荷的量化关系是已知的,因此,评价碱金属对高炉冶炼的危害可重点依据软熔带中碱金属对焦炭恶化的影响。

此外,通过实际高炉调研和上述研究都表明钾钠在焦炭的吸附能力和对焦炭的破坏作用相差很大。

因此,在制定入炉碱负荷上限时,建议以碱蒸汽对焦炭的破坏作用为主要出发点,以焦炭恶化明显加剧时气固体系中的钾、钠蒸汽和焦炭的质量比率为依据,通过对实际高炉碱金属富集率放的分析,制定具体高炉的钾、钠不同入炉上限值。

具体步骤如下:1. 依据入炉钾、钠负荷,炉渣的比率,炉尘排钾钠的比率等高炉实际数据和化验结果得出高炉内钾钠的富集率和最大富集量,其中最大富集量可由杨永宜教授提出的公式求得。

2. 针对具体高炉用焦炭,进行高温下钾钠蒸汽存在时的熔损反应测试,得出焦炭恶化明显加剧时对应的气固体系中钾钠单质蒸汽和焦炭的质量比例3. 当炉内钾、钠最大富集量除于入炉焦比等或大于步骤2 中测试得到的比例是将造成焦炭严重恶化,恶化软熔带和炉缸料柱的透气渗液性,破坏高炉的顺行高产。

因此,通过入炉钾负荷、钠负荷、焦比以及炉渣和炉尘的排钾率、排钠率,可推出入炉碱金属上限值得计算公式如下:M 钾=47焦比*V 钾(1-炉渣排钾率*炉尘排钾率)/39M 钠=31焦比*V 钠(1-炉渣排钠率*炉尘排钠率)/23M 钾+钠=2*Min(M 钾+M 钠)M 钾=入炉上限,kg/tM 钠=入炉上限,kg/tM 钾+钠=入炉碱金属总负荷上限,kg/tV 钾=使焦炭气化反应明显加剧时钾单质的质量比率,%。

V 钠=使焦炭气化反应明显加剧时钠单质的质量比率,%。

基于钾对高炉焦炭的破坏作用更强,上述三种上限值重要顺行为:M钾>M 钾+钠>M 钠。

现在某高炉为例来验证上述公式。

某高炉入炉钾负荷为2.864kg/t,钠负荷为4.62 kg/t ,碱总负荷为7.484 kg/t ,超过了国内传统规定的碱负荷上限。