塑胶测试标准

塑胶产品通用检验标准

塑胶产品通用检验标准塑胶产品是我们日常生活中不可或缺的一部分,它们广泛应用于家居用品、电子产品、汽车配件等各个领域。

然而,由于塑胶产品种类繁多,用途广泛,因此对其质量和安全性的检验标准也显得尤为重要。

本文将就塑胶产品的通用检验标准进行介绍,以期为相关行业提供参考和指导。

首先,塑胶产品的外观质量是我们检验的首要标准之一。

外观质量包括产品的表面光泽度、色泽均匀度、表面平整度等方面。

对于透明或半透明的塑胶产品,还需要检验其表面是否有气泡、瑕疵、杂质等问题。

通过对外观质量的检验,可以直观地了解产品的制造工艺和材料质量。

其次,塑胶产品的尺寸精度也是需要重点检验的内容之一。

尺寸精度包括产品的长度、宽度、厚度等尺寸参数的准确度。

不同类型的塑胶产品可能会有不同的尺寸精度要求,因此在检验时需要根据产品的具体要求来进行测试。

尺寸精度的合格与否直接关系到产品的装配和使用效果,因此在生产过程中需要严格控制。

另外,塑胶产品的机械性能也是需要重点检验的内容之一。

机械性能包括产品的拉伸强度、抗压强度、弯曲强度等参数。

这些参数的合格与否直接关系到产品在使用过程中的耐久性和安全性。

通过对机械性能的检验,可以有效地评估产品在使用过程中的性能表现。

此外,塑胶产品的化学性能也是需要重点检验的内容之一。

化学性能包括产品的耐酸碱性、耐溶剂性、耐热性等参数。

这些参数的合格与否直接关系到产品在特殊环境下的使用效果,因此在生产过程中需要特别关注。

最后,塑胶产品的环境适应性也是需要重点检验的内容之一。

环境适应性包括产品在高温、低温、潮湿等特殊环境下的性能表现。

这些参数的合格与否直接关系到产品在不同环境下的使用效果,因此在生产过程中需要进行全面的测试。

综上所述,塑胶产品的通用检验标准涉及外观质量、尺寸精度、机械性能、化学性能和环境适应性等多个方面。

通过对这些方面的全面检验,可以确保塑胶产品的质量和安全性,为消费者提供更加可靠的产品。

希望本文所介绍的内容能够为相关行业提供参考和指导,促进塑胶产品行业的健康发展。

塑胶件老化测试标准

塑胶件老化测试标准塑胶件是我们日常生活中不可或缺的材料,广泛用于电子产品、家具、汽车及其他领域。

然而,随着时间的推移,塑胶件会经历老化,导致性能下降甚至发生破裂、变形等问题。

为了确保塑胶件的质量和耐用性,进行老化测试是至关重要的一步。

1. 老化测试的意义老化测试是通过模拟塑胶件在长期使用过程中所受到的自然环境条件,如光照、温度、湿度等因素,加速材料的老化过程,以评估塑胶件的耐久性和性能表现。

通过老化测试,我们可以更准确地预测塑胶件在实际使用中的表现,为产品设计和改进提供重要参考依据。

2. 常见的老化测试方法2.1 热老化测试:将塑胶件置于高温环境下,模拟在高温条件下的使用情况。

通过观察塑胶件在高温下的表现,如硬度变化、颜色变化等,来评估其耐热性能。

2.2 紫外光老化测试:利用紫外光模拟日光照射,测试塑胶件在长时间紫外光曝晒下的耐候性能,如是否会发生褪色、表面粗糙等情况。

2.3 湿热老化测试:将塑胶件置于高温高湿环境下,模拟潮湿环境中的使用条件。

通过观察塑胶件在湿热条件下的性能变化,评估其耐候性和耐腐蚀性。

3. 塑胶件老化测试标准为了保证老化测试的可靠性和准确性,国际上制定了一系列的塑胶件老化测试标准,以指导对塑胶件进行老化测试的实施和评价。

常见的标准包括:3.1 ASTM D3895:用于评估塑胶薄膜和薄片在紫外光辐照下的老化性能。

3.2 ISO 188:针对在湿热条件下进行老化测试的标准,评估材料的耐水性能和稳定性。

3.3 GB/T 14522:我国制定的塑料制品老化性能评定方法标准,包括热老化、紫外光老化、湿热老化等多个测试方法。

4. 测试结果的评估在进行老化测试后,需要对测试结果进行准确的评估和分析。

通常通过比对塑胶件在老化前后的性能指标,如物理性能、化学性能、外观等方面的变化情况,来判断塑胶件的老化程度和耐久性能。

5. 结语塑胶件的老化测试是保证产品质量和使用寿命的重要环节。

通过严格按照标准进行老化测试,可以帮助制造商提前发现塑胶件可能存在的问题,进一步优化产品设计和生产工艺,提高产品的品质和竞争力。

塑胶件检验标准

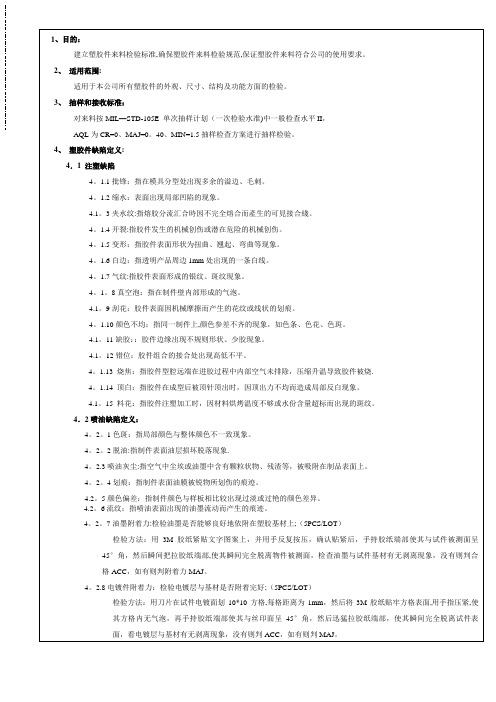

塑胶件检验标准1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具卡尺(精度不低于)。

打火机。

5外观缺陷检查条件距离:肉眼与被测物距离30CM。

时间:10秒钟内确认缺陷。

角度:15-90度范围旋转。

照明:60W日光灯下。

视力:以上(含较正后)。

6检验项目及要求塑壳外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

五金件尺寸测量五金的尺寸,须与样品或BOM一致。

外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法外观使用目测法检查被检品的外观。

尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

缺陷分类A级来料附件一执行。

B级来料参照附件二执行。

C极来按客户承认样品进行检验。

塑胶验货标准1、目的:本规范旨在定义**公司品质标准,对胶塑产品检验与判定的依据,同时为客户及协力厂商对本公司品质要求认知准则。

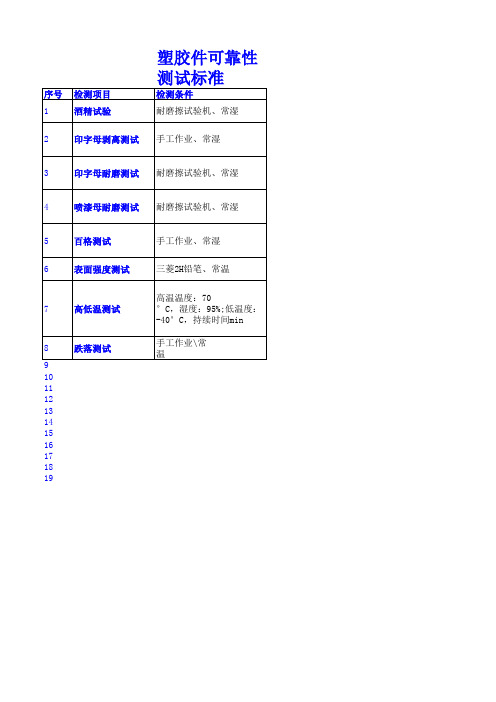

塑胶件可靠性测试标准

7

高低温测试

8 9 10 11 12 13 14 15 16 17 18 19ຫໍສະໝຸດ 跌落测试靠性测试标准

检测标准 将产品固定在耐磨试验机上,在棉签上蘸取浓度为95%以上的酒精,在喷印 件 用未使用过的透明3M胶带贴喷印件表面,并排除干净粘贴面气泡,再将被测 面 沿垂直脱离胶纸方向迅速剥离,重复5次 将产品固定在耐磨试验机上面,耐磨头使用LER902K橡皮,磨擦头上面施加 300+/-50G重物磨擦频率设为40-60个往返/分钟,启动磨擦试验机开关,进行 60 将产品固定在耐磨试验机上面,耐磨头使用LER902K橡皮,磨擦头上面施加 300+/-50G重物磨擦频率设为40-60个往返/分钟,启动磨擦试验机开关,进行 60次(1次为1个来回)每测试11次须对磨擦表面进行检查 在喷漆印刷面用刀片垂直\水平各划十条,划痕间隔1mm。将3M胶纸紧贴被划 表 面,并排除粘贴面气泡,将被测面沿垂直45度方向迅速拔离,重复5次 用三菱2H制图铅笔,笔尖与被测试面呈45度接触,施加500G力,由5H-HB依 次 在常温(25°C)下将外壳放入试验箱,升至试验箱温度+70°C,温度稳定 后持续8H,试验箱温度自动转到-40°C,温度稳定后持续8H后,再自动转到 +70 °C,温度稳定后持续8H,试验箱温度自动转到-40°C,温度稳定后持续8H, 高低温相互转换需求时间1h,试验完毕后将放在常温条件下恢复2h后对外壳 组装成品以76cm高度跌落于水泥地板,要求1角3边6面进行跌落,每面一次

塑胶件可靠性测试标准

序号 1 2 检测项目 酒精试验 印字母剥离测试 检测条件 耐磨擦试验机、常湿 手工作业、常湿

3

印字母耐磨测试

耐磨擦试验机、常湿

4

IQC-塑胶件检验标准

丝印/喷油颜色

a.颜色应符合样板;

b.由重影、套影引起的色差在视距25cm看不明显为可接收;

文字图案:商标不允许有丝印/移印不良存在。(除色差可在限度样偏差范围外)

不良专案

接受标准

色 差

所有图案、字迹色差应在限度板范围内

模糊不清、飞油

正常视距(25cm)不允许有飞油等引起的笔划不清

笔划残缺

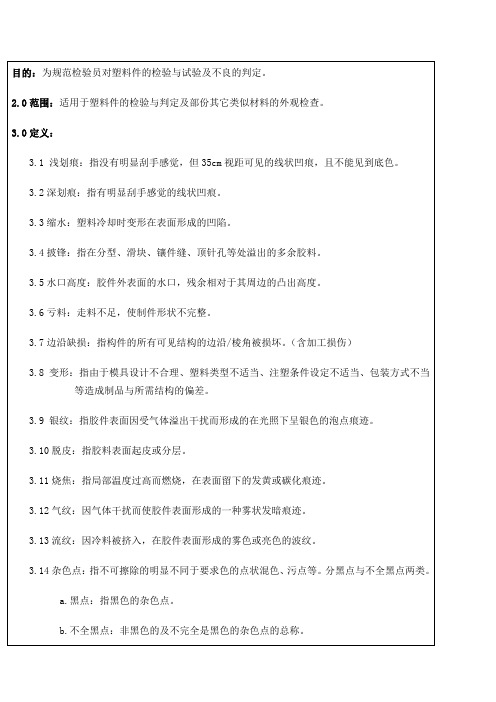

3.5水口高度:胶件外表面的水口,残余相对于其周边的凸出高度。

3.6亏料:走料不足,使制件形状不完整。

3.7边沿缺损:指构件的所有可见结构的边沿/棱角被损坏。(含加工损伤)

3.8变形:指由于模具设计不合理、塑料类型不适当、注塑条件设定不适当、包装方式不当等造成制品与所需结构的偏差。

3.9银纹:指胶件表面因受气体溢出干扰而形成的在光照下呈银色的泡点痕迹。

2

不全黑点

≤0.25

2

≤0.15

1

透明罩

有效透明面

黑点

≤0.2

2

≤0.15

1

不全黑点

≤0.2

2

≤0.20

1

表中允许的杂色点限于:

a.杂色点远离商标20mm以上,远离同色字体10 mm以上,若是多个点则彼此间距40 mm以上。

b.载体可见面积大于1cm2。

单个按键:指单个装配,且一台机里同类键只有一个的按键。

4.1.3披锋(溢料、飞边)

注:装配之后非拆卸不能见到的披锋不计外观缺陷,但因功能需要在使用时要打开的部位内部,按“底壳底面”标准接受披锋;目视为锯齿状或手感锋利的披锋不接受。

4.1.4亏料:外表不允许有35cm视距可见的亏料现象。

注:部件在组装后不可见的内部区域亏料,在不影响装配、功能、强度时可接受。

塑胶测试标准 (3)

巴氏硬度 GB/T 3854-1983 纤维增强塑料巴氏(巴柯尔)硬度试验方法

适用各种塑料

适用于回弹性小的 硬质塑料 适用于各种硬质和 软质塑料尤其是纤 维塑料

GB/T 3398-1982 塑料球压痕硬度试验方法

球压痕硬度 ISO 2039-1:2001 塑料 硬度的测定 第一部分:球压痕法

(N/mm2) DIN 53456 塑料检验 球压痕硬度试验

载荷下挠曲温 度

ASTM D648-06 弯曲载荷下塑料变形温度的测定 GB/T 1634.2-2004 塑料 载荷下挠曲温度的测定 第2部分:塑料和 硬橡胶 ISO 75-2:2004 塑料 载荷下挠曲温度的测定 第2部分:塑料和硬橡 胶 DIN 53461 塑料检验 热变形温度的测定 DIN EN ISO 75-2:2004 塑料 载荷下挠曲温度的测定 第2部分:塑 料和硬橡胶塑料

气味试验 (等级)

SAE J1351 GM 9130P GME 60276 通用标准 气味测试 PV 3900-2000 大众标准 气味测试 TSM0505G-2005 丰田标准 FLTM BO 131-01 ES-X 60250 MS 300-34 EDS-T-7603

甲醛含量 (mg/kg)

GME 60271 通用标准 甲醛含量 PV3925 大众标准 甲醛含量 SQR.04.096

ASTM D256-06a 测定塑料悬臂梁试样抗摆锤冲击性能方法

冲 击

悬臂梁冲击 GB/T 1843-1996 塑料悬臂梁冲击试验方法

ISO 180:2001 塑料 悬臂梁冲击性能的测定

试

验 落锤冲击

落球冲击 (/)

GB/T 14485-1993 工程塑料硬质塑料板材及塑料件耐冲击性能试 验方法:落球法 PV 3905:1972 大众标准 有机材料 落球试验

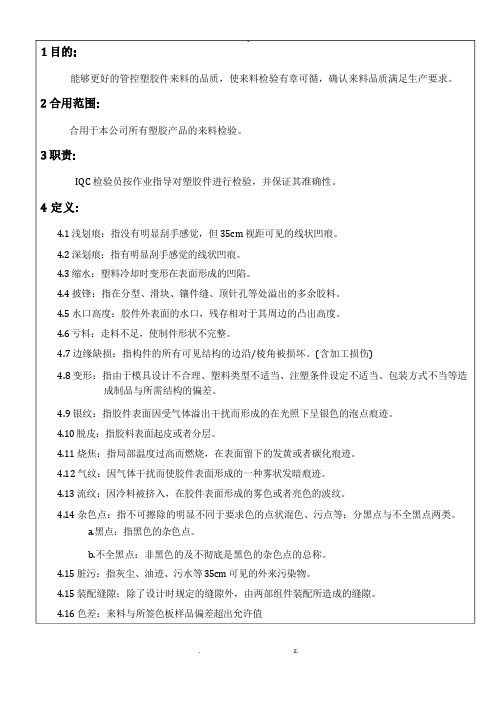

塑胶来料检验规范标准

能够更好的管控塑胶件来料的品质,使来料检验有章可循,确认来料品质满足生产要求。

合用于本公司所有塑胶产品的来料检验。

IQC 检验员按作业指导对塑胶件进行检验,并保证其准确性。

4.1 浅划痕:指没有明显刮手感觉,但 35cm 视距可见的线状凹痕。

4.2 深划痕:指有明显刮手感觉的线状凹痕。

4.3 缩水:塑料冷却时变形在表面形成的凹陷。

4.4 披锋:指在分型、滑块、镶件缝、顶针孔等处溢出的多余胶料。

4.5 水口高度:胶件外表面的水口,残存相对于其周边的凸出高度。

4.6 亏料:走料不足,使制件形状不完整。

4.7 边缘缺损:指构件的所有可见结构的边沿/棱角被损坏。

(含加工损伤)4.8 变形:指由于模具设计不合理、塑料类型不适当、注塑条件设定不适当、包装方式不当等造成制品与所需结构的偏差。

4.9 银纹:指胶件表面因受气体溢出干扰而形成的在光照下呈银色的泡点痕迹。

4.10 脱皮:指胶料表面起皮或者分层。

4.11 烧焦:指局部温度过高而燃烧,在表面留下的发黄或者碳化痕迹。

4.12 气纹:因气体干扰而使胶件表面形成的一种雾状发暗痕迹。

4.13 流纹:因冷料被挤入,在胶件表面形成的雾色或者亮色的波纹。

4.14 杂色点:指不可擦除的明显不同于要求色的点状混色、污点等;分黑点与不全黑点两类。

a.黑点:指黑色的杂色点。

b.不全黑点:非黑色的及不彻底是黑色的杂色点的总称。

4.15 脏污:指灰尘、油迹、污水等 35cm 可见的外来污染物。

4.15 装配缝隙;除了设计时规定的缝隙外,由两部组件装配所造成的缝隙。

4.16 色差:来料与所签色板样品偏差超出允许值5.1 光照强度: 860-1300LU*。

5.2 目视距离:30-40CM5.3 目视角度:45 度5.4 目视时间:5 秒内6 .1 严重缺失: 对产品的使用者会会造成人身安全的缺点; (不允许有)对本公司来料检查中规格不符合要求。

6.2 主要缺失: 产品对机能动作组装有影响,影响生产工艺或者严重影响外观装饰的缺点.6 .3 次要缺失: 产品为缩水、银纹、料痕、色差等轻微影响外观装饰的缺点.按照 MIL-STD-105E Ⅱ抽样标准:A:严重缺陷(CR = 0)、B:重要缺陷(MAJ = 0.65)、C:轻微缺陷(MIN = 1.0)检验项目对送货单 / 报检单包标识装检验检验内容方式目测检查来料单上的规格型号与实物是否相符。

塑胶件检验标准

3PCS/LOT

2

附着力测试(印刷字体)

先对印刷部位脱脂,后将3M胶纸粘在印刷区域,并使用铅笔橡皮擦擦拭接触部位,以加强胶带与待测区之接触面积,静置90±30秒后,用手抓住胶带旳一端,在垂直90度方向迅速拉下胶带,同一位置测试3次

丝印字体内容不完整且模糊不清晰为不合格

A

D≤0.4, N≤3两点距离100mm以上

MI

对比菲林

B

D≤0.6, N≤3

两点距离100mm以上

MI

对比菲林

C

无刮手旳点即可

MI

目视

3

无感划伤

目视不明显且无手感

A

L≤5mm W≤0.2mm

N≤1

MI

对比菲林

B

L≤15mm W≤0.2mm N≤2且DS≥100mm以上

MI

对比菲林

4

有感划伤

目视及手感均很明显旳划伤

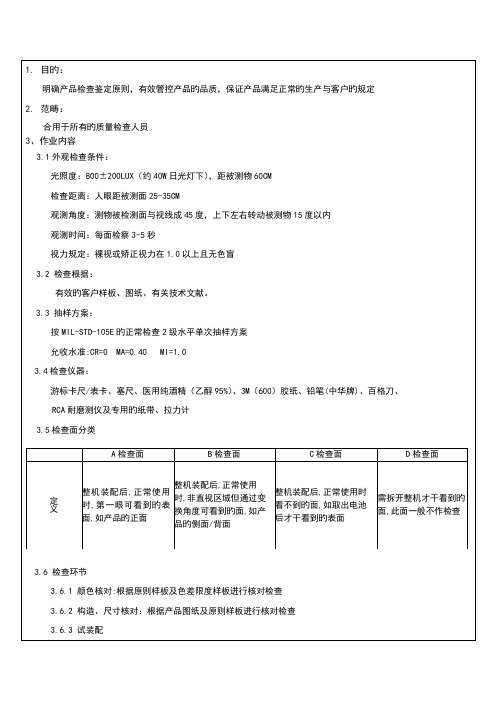

1.目旳:

明确产品检查鉴定原则,有效管控产品旳品质,保证产品满足正常旳生产与客户旳规定

2.范畴:

合用于所有旳质量检查人员

3、作业内容

3.1外观检查条件:

光照度:800±200LUX(约40W日光灯下),距被测物60CM

检查距离:人眼距被测面25-35CM

观测角度:测物被检测面与视线成45度,上下左右转动被测物15度以内

DS

距离(mm)

S

面积(mm2)

3.8壳料外观检查

序号

项目

缺陷描述

检察面

接受原则

CR/MA/MI

检查措施

1

同色点

与产品表面颜色一致旳点

A

D≤0.5, N≤3

塑胶冲击测试标准

塑胶冲击测试标准

一、冲击强度

冲击强度是衡量塑胶材料抵抗冲击能力的指标,通常采用摆锤冲击试验机进行测试。

测试时,将塑胶试样放置在冲击试验机上,通过摆锤的自由落体运动对试样进行冲击,记录试样在冲击过程中的破坏情况。

冲击强度越高,表示塑胶材料的抗冲击能力越强。

二、冲击韧性

冲击韧性是指塑胶材料在受到冲击时吸收能量的能力。

测试时,采用落锤冲击试验机或摆锤冲击试验机对塑胶试样进行冲击,记录试样在冲击过程中的变形程度和破坏情况。

冲击韧性越高,表示塑胶材料在受到冲击时不易破裂。

三、冲击回复性

冲击回复性是指塑胶材料在受到冲击后恢复原状的能力。

测试时,将塑胶试样在一定温度和湿度条件下进行冲击试验,观察试样在冲击后的变形恢复情况。

冲击回复性好的塑胶材料能够快速恢复原状,减少因冲击造成的变形。

四、抗疲劳冲击

抗疲劳冲击是指塑胶材料在多次重复冲击下抵抗破裂的能力。

测试时,采用疲劳冲击试验机对塑胶试样进行多次重复冲击,观察试样在多次冲击下的破裂情况。

抗疲劳冲击好的塑胶材料能够承受多次重复的冲击而不易破裂。

五、低温冲击

低温冲击是指塑胶材料在低温环境下抵抗冲击的能力。

测试时,将塑胶试样放置在低温条件下进行冲击试验,观察试样在低温下的破坏情况。

低温冲击好的塑胶材料能够在低温环境下保持较好的抗冲击能力。

六、动态冲击

动态冲击是指塑胶材料在动态载荷下的抗冲击能力。

测试时,采用动态冲击试验机对塑胶试样进行动态冲击,记录试样在动态载荷下的破坏情况。

动态冲击好的塑胶材料能够承受动态载荷而不易破裂。

塑胶件抽样检验标准

塑胶件抽样检验标准1.0 目的:确定检验作业条件,确定抽样水准,明确检验方法,建立判定标准,以确保产品品质2.0 范围:本规范适用于产品验证、生产组装所需塑胶制品的成品、部品及其表面的喷油、印刷。

3.0 检验条件:温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,电池表面500-- 550mm(照度达500~550Lux)。

4.0 应用文件:MIL-STD-105E II 抽样计划表(国家标准GB2828-87一般检查水平II)、工程图纸、工程样板。

5.0 检验标准:1、MIL-STD-105E II表(国家标准GB2828-87一般检查水平II),正常检验、单次抽样计划,AQL订定为CRI=0、MAJ=0.65 、MIN=1.5。

2、相关抽样标准或判定标准,可视品质状况或客户要求等做修正。

6.0 定义:6.1缺点分类:6.1.1 严重缺陷(CRI):可能对机器或装备的操作者造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的。

6.1.2 主要缺陷(MAJ):性能不能达到预期的目标,但不至于引起危险或不安全现象;导致最终影响产品使用性能和装配;客户很难接受或存在客户抱怨风险的。

6.1.3 次要缺陷(MIN):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能使客户接受的。

6.2塑胶品不良描述:6.2.1 异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

6.2.2 气纹:由于种种原因,气体在产品表面留下的痕迹。

6.2.3 缩水:材料冷却收缩造成的表面下陷。

6.2.4 水纹:射胶时留在产品表面的水波浪的纹路。

astm塑胶peek标准

astm塑胶peek标准

ASTM塑胶PEEK标准是由ASTM国际标准组织制定的一系列适用于聚醚醚酮(PEEK)塑料材料的测试方法和规范。

以下是一些常见的ASTM塑胶PEEK标准:

1. ASTM D638:这个标准规定了PEEK塑料材料的拉伸性能测试方法,包括弹性模量、抗拉强度、断裂伸长率等指标的测定。

2. ASTM D790:这个标准规定了PEEK塑料材料的弯曲性能测试方法,包括弯曲模量、弯曲强度等指标的测定。

3. ASTM D695:这个标准规定了PEEK塑料材料的压缩性能测试方法,包括压缩弹性模量、压缩强度等指标的测定。

4. ASTM D256:这个标准规定了PEEK塑料材料的冲击强度测试方法,包括缺口冲击强度等指标的测定。

5. ASTM D6384:这个标准规定了PEEK塑料材料的热分析测试方法,包括热失重、差热分析等指标的测定。

6. ASTM D785:这个标准规定了PEEK塑料材料的洛氏硬度测试方法。

以上仅是一些常见的ASTM塑胶PEEK标准,实际应用中还有其他相关的标准。

根据具体需求,可以选择适用的标准进行测试和评估。

塑胶跑道成分检测标准

塑胶跑道成分检测标准:

1. 物理性能

(1)密度:塑胶跑道材料的密度应符合国家相关标准。

(2)厚度:塑胶跑道材料的厚度应均匀,符合设计要求。

(3)耐候性:塑胶跑道材料应能经受住气候变化和自然老化过程,无明显开裂、起泡等现象。

2. 化学性能

(1)原材料成分:塑胶跑道材料应符合国家相关原材料标准,不得使用有害身体健康的添加剂。

(2)抗紫外线:塑胶跑道材料应具有较好的抗紫外线性能,以好材料的使用寿命。

(3)抗磨损:塑胶跑道材料在长期使用过程中应具有较好的抗磨损性能,以好场地的使用性能。

塑胶板的绝缘测试的标准

塑胶板的绝缘测试的标准

塑胶板的绝缘测试需要根据具体的用途和要求选择相应的标准进行测试。

以下是一些常用的塑胶板绝缘测试标准:

1.GB/T 14093-2008《电气绝缘材料分类》:该标准规定了电气绝缘材料的分类和命名规则,对于不同类别的电气绝缘材料,其绝缘性能和测试方法也有所不同。

2.GB/T 1303

3.1-2008《塑料绝缘材料电气性能试验方法第1部分:通用试验方法》:该标准规定了塑料绝缘材料电气性能试验的通用试验方法,包括直流电压试验、交流电压试验、冲击电压试验等。

3.GB/T 1695-2005《热塑性塑料绝缘材料》:该标准规定了热塑性塑料绝缘材料的分类、命名、技术要求和试验方法,包括绝缘性能、机械性能、化学性能等方面的测试。

4.UL 746A:该标准适用于家用和类似用途的电器设备中使用的绝缘材料,包括塑料、橡胶、纸张等材料。

5.IEC 60335-1:该标准规定了家用和类似用途的电器设备的通用安全要求,其中包括绝缘材料的要求和测试方法。

需要注意的是,不同的标准可能对于同一种塑胶板绝缘材料的测试方法和要求略有不同,因此在选择测试标准时,需要根据具体的用途和要求进行选择。

同时,在进行绝缘测试前,需要对测试仪器和测试方法进行充分的了解和掌握,以确保测试结果的准确性和可靠性。

塑胶壳料检验标准

2.有明显的凹凸感。

目视

游标卡尺

点标

○

6.熔接线

1.在注塑件正面,熔接线不光滑且有裂痕。

2.熔接线有明显的刮手感。

3.熔接线存在影响塑胶件的机械强度与寿命现象。

目视

手动

○

7.合模线

1.在注塑件正面,合模线不光滑且有披锋。

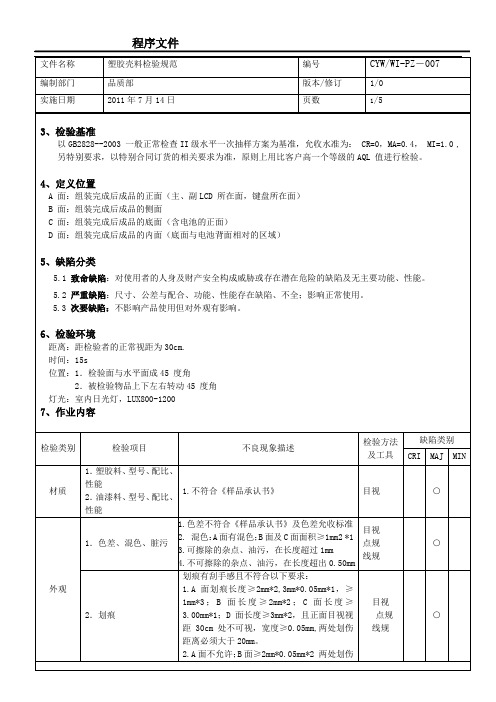

3、检验基准

以GB2828--2003一般正常检查II级水平一次抽样方案为基准,允收水准为: CR=0,MA=0.4, MI=1.0 ,

另特别要求,以特别合同订货的相关要求为准,原则上用比客户高一个等级的AQL 值进行检验。

4、定义位置

A 面:组装完成后成品的正面(主、副LCD 所在面,键盘所在面)

响功能和设计外观为准,单位:mm)

主机面

主机底

翻盖面

翻盖底

电池盖

电池芯

镜片

主机面

—

0.1

—

—

—

—

—

主机底

0.1

—

—

—

0.10

—

—

翻盖面

—

—

—

0.05

—

—

0.05

翻盖底

—

—

0.05

—

—

—

0.05

电池盖

—

0.10

—

—

—

0.15

—

电池芯

—

—

—

—

0.15

—

—

镜片

—

—

0.05

0.05

—

—

—

美工线

塑胶件检验标准

4.4。1黑点:是指诸如黑点、白点、污渍、尘、混色、丝印沙孔、脱油、凹痕及蓝黑之总称。

4。4。2丝状缺点:是指划痕、花痕、油丝、夹水纹、印痕、模花痕等线状之缺点总称。

4.4。3密集点、线状点:是指点状直径大于0.2mm和线长于2.5mm,线宽大于0。1缺陷。

5、检测方法、工具及条件

温度到一40℃保持1小时后升温到25℃50%RH保持1小时,以这样为一个周期循环,共进行,共进行27

个周期物质循环。然后在25℃50%RH状态下取出试验样品,再在常温下恢复两小时一进行外观检验,并测

试百格测试。

2.2

判定:产品表面不出现异常,附着力≥4B则为合格:产品表面出现油膜有脱落、变色、裂痕、起皱、分离为异常。

√

5.

颜色偏差:

30-45cm对比样品目视不明显

30—45cm对比样品目视2S明显。

6。

流纹:喷油表面出现的油墨流动而产生的痕迹。

30-45cm对比样品目视不明显

√

30-45cm对比样品目视不明显

√

6.4丝印质量收货标准

1.

色差:不接受.

2。

丝印偏移:

判定:。0.3mm≤偏移≤0.35mm

√

3.

沙孔:产品表面有沙子般大小的小孔.

A面:大于1个,

√

B面:D≤0。3mm2大于1个

√

C面:D≤0.3mm2大于2个,两个间距≥2cm,

√

4。

漏油:产品漏出底材。

A面:大于1个

√

B面:D≤0.3mm2接受1个,

√

C面:D≤0。5mm2接受2个,两个间距≥2cm,

√

5。

灰尘:制品表面有颗粒、丝状杂质。

塑胶产品冲击测试标准

塑胶产品冲击测试标准塑胶产品在日常生活中应用广泛,其质量和安全性直接关系到消费者的健康和生命安全。

因此,对塑胶产品的冲击性能进行测试,是非常重要的。

塑胶产品冲击测试标准是指对塑胶制品在受到冲击力作用时的性能进行测试和评定的标准,其主要目的是为了验证塑胶产品在使用过程中能否承受外部冲击力,保障产品的质量和安全性。

塑胶产品冲击测试标准主要包括以下几个方面:1. 测试方法,塑胶产品冲击测试的方法有很多种,常用的包括自由落锤法、冲击试验机法、冲击摔落法等。

这些方法都是通过对塑胶制品施加不同形式的冲击力,来评定其抗冲击性能。

2. 冲击性能指标,塑胶产品冲击测试的性能指标包括冲击强度、冲击弹性模量、冲击吸收能力等。

这些指标可以客观地反映塑胶产品在受到冲击力作用时的表现,为产品的设计和生产提供重要参考。

3. 试样制备,在进行塑胶产品冲击测试时,试样的制备是非常重要的环节。

试样的制备质量直接关系到测试结果的准确性和可靠性,因此需要严格按照标准要求进行制备。

4. 测试结果分析,测试完成后,需要对测试结果进行分析和评定。

通过对测试数据的分析,可以判断塑胶产品的冲击性能是否符合标准要求,从而为产品的改进和优化提供依据。

塑胶产品冲击测试标准的制定和执行,对于保障消费者的权益和产品质量具有重要意义。

只有通过严格的测试和评定,才能确保塑胶产品在使用过程中能够安全可靠。

因此,制定科学合理的冲击测试标准,对于推动塑胶产品行业的发展和提升产品质量具有重要意义。

总之,塑胶产品冲击测试标准是塑胶制品行业的重要标准之一,对于保障产品质量和消费者的安全具有重要意义。

希望各相关部门和企业能够重视冲击测试标准的制定和执行,共同推动行业的健康发展和产品质量的提升。

同时,消费者在购买和使用塑胶制品时,也应该关注产品的冲击性能,选择符合标准要求的优质产品,共同维护消费者权益和产品质量。

塑胶件检验标准

塑胶件检验标准1目的本标准为IQC对塑胶(包括五金件)来料检验、测试提供作业方法指导。

2适用范围本标准适用于所有须经IQC检验、测试塑胶(包括五金件)来料的检测过程。

3职责IQC检查员负责按照本标准对相关来料进行检验、测试。

4工具4.1卡尺(精度不低于0.2mm)。

4.2打火机。

5外观缺陷检查条件5.1 距离:肉眼与被测物距离30CM。

5.2 时间:10秒钟内确认缺陷。

5.3 角度:15-90度范围旋转。

5.4 照明:60W日光灯下。

5.5 视力:1.0以上(含较正后)。

6检验项目及要求6.1塑壳6.1.1外观a.所有外观面光滑过渡、无注塑不良。

b.外观面无划伤、痕迹、压痕。

c.非喷涂面不能有喷涂印。

d.喷涂均匀完整、不粗糙、无暗纹、亮斑,不能有局部堆积,少油,纤维丝。

喷涂是否牢固,硬度是否符合要求。

e.喷涂层色差光泽均匀、光亮。

6. 1.2尺寸测量下列尺寸,所有尺寸均须同图纸吻合或与样板一致。

a.五金槽的尺寸。

b.外型轮廓。

c.定位孔位置d.特殊点位置及规格(超声线)。

6.1.3材质a.原材料是符合相关设计要求。

b.防火材料应用打火机做实验(需在确保安全的条件下进行)。

6.1.4试装配a.将胶壳与相应的保护板、五金、支架等配件试装应配合良好。

b.必要时应取1-3个胶壳试超声,超声缝隙应均匀一致,焊接良好。

6.2五金件6.2.1尺寸测量五金的尺寸,须与样品或BOM一致。

6.2.2外观目测检查五金的色泽是否与样品一致,是否有划伤、变形,电镀层脱落等。

7检验方法7.1外观使用目测法检查被检品的外观。

7.2尺寸使用卡尺测量被检品的尺寸。

8塑壳表面分类A面:塑壳壳面;B面:塑壳底面。

9等级分类A级:公司所生产原配、原装产品的塑壳和五金来料;B级:公司所生产自有品牌或类似产品塑壳和五金来料;C级:以客户所承认样品生产的产品的塑壳和五金来料。

10 质量评定10.1检验办法塑胶(包括五金件)来料按按GB/T 2828-87 正常检查一次抽样方案II级检查水平进行抽样检查。

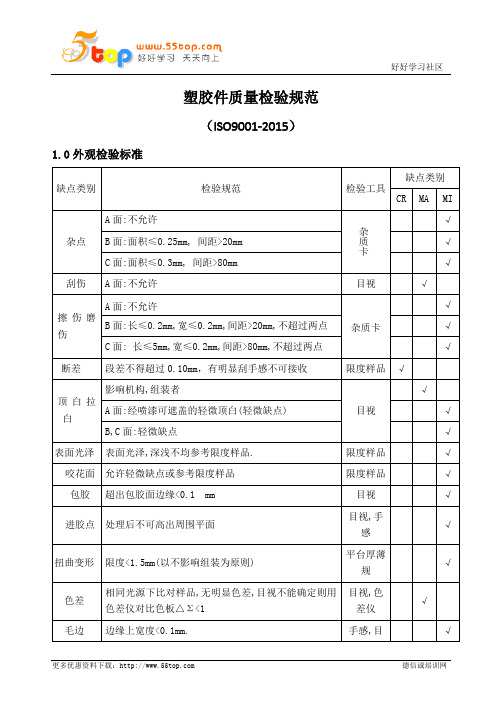

塑胶件质量检验规范

好好学习社区

更多优惠资料下载: 德信诚培训网

塑胶件质量检验规范

(ISO9001-2015)

1.0外观检验标准

缺点类别

检验规范

检验工具

缺点类别

CR MA MI 杂点

A 面:不允许

杂质卡

√ B 面:面积≤0.25mm, 间距>20mm √ C 面:面积≤0.3mm, 间距>80mm

√ 刮伤 A 面:不允许 目视

√ 擦伤磨伤 A 面:不允许

杂质卡

√ B 面:长≤0.2mm,宽≤0.2mm,间距>20mm,不超过两点 √ C 面: 长≤5mm,宽≤0.2mm,间距>80mm,不超过两点

√ 断差 段差不得超过0.10mm ,有明显刮手感不可接收 限度样品 √

顶白拉白

影响机构,组装者

目视 √ A 面:经喷漆可遮盖的轻微顶白(轻微缺点) √ B,C 面:轻微缺点

√ 表面光泽 表面光泽,深浅不均参考限度样品. 限度样品 √ 咬花面 允许轻微缺点或参考限度样品 限度样品 √ 包胶

超出包胶面边缘<0.1 mm

目视 √ 进胶点 处理后不可高出周围平面

目视,手感

√

扭曲变形 限度<1.5mm(以不影响组装为原则)

平台厚薄规 √

色差 相同光源下比对样品,无明显色差,目视不能确定则用色差仪对比色板△Σ<1 目视,色差仪 √ 毛边

边缘上宽度<0.1mm.

手感,目

√。

塑胶件检验标准

1、检验依据:①《原材料技术规格书》、②检验样板、③图纸、 ④有关技术文件。

2、抽样方案按 GB2828-87 ,一般检查水平Ⅱ级进行抽样检验。

3、合格质量水平按 AQL 值:B 类=1.5,C 类=2.5。

4、检测仪器、工具:游标卡尺、色差计、塞尺、电批、医用纯酒精(乙醇95%)、“思高牌”3M胶纸、 耐磨仪、5%的NaCl溶液、刀片。

5、塑胶件检验标准5.1、适用范围:适用于本公司电话机所用塑胶件(包揽喷油、电镀塑胶件)。

5.2、检查面分类:第四检查面(Ⅳ)5.3、包装、材质检验项目:类别备注内外包装不整齐,物料摆放乱。

C 内或外包装无标识,标识错,标识不完整,混料,潮湿。

B①、新机型第一次到料必须试验;②、每月每厂家抽查试验一次。

A①、新机型第一次到料必须试验;②、每月每厂家抽查试验一次。

超出规定的公差范围,影响装配。

B 超出规定的公差范围,不影响装配。

C座机<8Kgf手机<6Kgf5.4、外观检验项目:2塑胶件检验标准(第2页 共8页)座机面壳侧面、座机底壳各外表面(包括电池仓)、电池各表面、座机翻盖上盖侧面、座机翻盖下盖各外表面。

①、钢球试验:样品可取完整的外壳或能代表其中未加强的、面积最大部分,该样品应以其正常的位置支撑好。

用一个直径约50mm 、质量500g±25g 、光滑的实心钢球,使其从距样品垂直距离1300mm 处自由落到样品上,样品破损。

②、材料可燃性试验:附后第“8、塑胶件可燃性试验”。

B包装塑胶件检验标准(第1页 共8页)描述检验项目1第一检查面(Ⅰ)座机面壳正面、座机翻盖上盖正面及听筒上盖、下盖各外表面。

充电座上盖侧面、充电座下盖各外表面。

手机各内表面(拆装后才可见的塑胶件内表面)。

手机手机面壳正面、手机翻盖各面、手机背光板、LCD 透明支架。

其它座机3结构、尺寸第三检查面(Ⅲ)第二检查面(Ⅱ)手机面壳侧面、手机底壳各面、手机电池门各面、充电座上盖正面。

座机背光板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

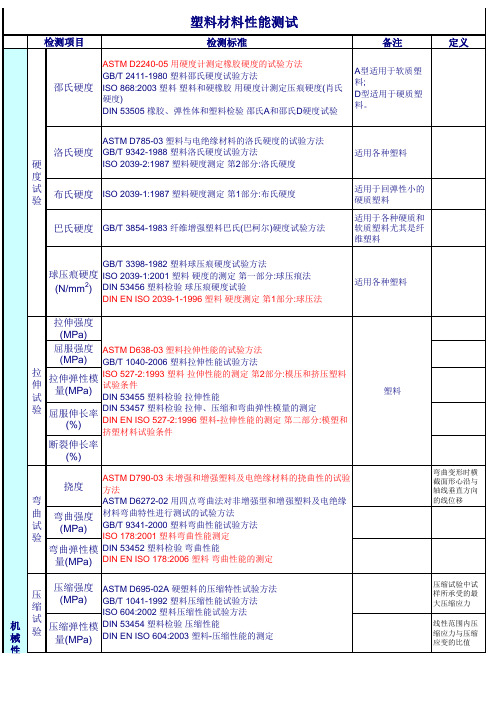

检测项目 检测标准

ASTM D2240-05 用硬度计测定橡胶硬度的试验方法 GB/T 2411-1980 塑料邵氏硬度试验方法 ISO 868:2003 塑料 塑料和硬橡胶 用硬度计测定压痕硬度(肖氏硬 度) DIN 53505 橡胶、弹性体和塑料检验 邵氏A和邵氏D硬度试验 ASTM D785-03 塑料与电绝缘材料的洛氏硬度的试验方法

压缩试验中试 样所承受的最 大压缩应力 线性范围内压 缩应力与压缩 应变的比值

性 能

撕裂强度

ASTM D1004-03 塑料薄膜和片材抗初始撕裂试验方法 GB/T 1130-1991 塑料直角撕裂性能试验方法 GB/T 16578-1996 塑料薄膜和薄片耐撕裂性能试验方法 裤形撕 裂法 ISO 6383-1:2004 塑料 薄膜和薄板 耐撕裂性的测定 第1部分:裤 型撕裂法 DIN 53356 人造革和类似的平面织物的检验.连续撕裂试验 ASTM D751-2000 涂层织物的测试方法 GB/T 2792-1998 压敏胶粘带180° 剥离强度试验方法 DIN 53357-1982 塑料布和塑料薄膜的检验.层间分离试验

击 试 验

落锤冲击 落球冲击 验方法:落球法 (/) PV 3905:1972 大众标准 有机材料 落球试验

GB/T 14485-1993 工程塑料硬质塑料板材及塑料件耐冲击性能试

落镖冲击

ASTM D1709-03 自由落镖法测定塑料薄膜抗冲击性能的试验方 法 GB 9639-1988 塑料薄膜和薄片抗冲击性能试验方法 自由落镖 法 SAE J400

在规定的受力 及变形条件 下,测出其显 示脆性破坏时 的温度

燃烧特性 (mm/min)

ASTM D5132-04 机动车宿营舱中用的柔性泡沫和橡胶材料的横 向燃烧速率的测试方法 GB/T 2408-1996 塑料燃烧性能试验方法 水平法和垂直法

GB/T 8410-2006 中国国家标准 ISO 3795:1989 国际标准 FMVSS 302:2003 美国联邦汽车安全标准 SAE J369:2003 美国机械工程师协会 汽车内饰燃烧 GM 9070P:1996 通用汽车标准 特性(mm/min) TL 1010:1997 大众汽车标准 HES D6003-99 本田汽车标准 ES-X60410:2001 三菱汽车标准 GS 97038-2003 宝马汽车标准 NES M0094:2002 日产汽车标准 UL 94-1996 设备和器具部件用塑料材料易燃性的试验 GMW 3232 DIN 7520 JIS D1201 GM 6090M ASTM D2863-00 测定维持塑料烛样燃烧所需的最低氧浓度的标 准试验方法(氧指数) GB/T 2406-1993 塑料燃烧性能试验方法 氧指数法 ISO 4589:2000 塑料 通过氧指数测定其燃烧性 ISO 1172-1999 纺织玻璃纤维增强塑料.预浸料坯,模塑材料及叠 层板材.纺织玻璃纤维和矿物填充料含量的测定.煅烧法 DIN EN ISO 1172-1998 纺织玻璃纤维增强塑料 预浸料坯 模塑材 料及叠层板材 纺织玻璃纤维和矿物填充料含量的测定.煅烧法 ASTM E168-06 塑料材质红外光谱定性分析 GB/T 6040-2002 红外光谱分析方法通则 ASTM D257-99 绝缘材料直流电阻或电导的试验方法 GB/T 1410-2006 固体绝缘材料体积电阻率和表面电阻率试验方 法 IEC 60093-1980 绝缘材料表面电阻和体积电阻试验方法 ASTM D150-98 固态绝缘材料交流损耗特性和介电常数的试验方 法 GB/T 1409-2006 固体绝缘材料在工频、音频、高频 (包括米波长 在内)下相对介电常数和介质损耗因数的试验方法 IEC 60250-1969 电气绝缘材料在工频、音频和射频(包括米波长) 下介电常数和介质损耗因数的推荐测定方法 ASTM D149-97a(2004)固体电绝缘材料在工业电源频率下的 介电击穿电压和介电强度的试验方法 GB/T 1408.1-1999 固体绝缘材料电气强度试验方法 工频下的试 验 IEC 60243-2001 绝缘材料的介电强度 试验方法 EIA-364-23C-2006

撕裂试样所需 的平均力或最 大力和试样厚 度的比值

剥离强度

Hale Waihona Puke ASTM D6110-2004 塑料缺口试样的CHARPY 冲击强度的试验方 法 GB/T 1043-1993 硬质塑料简支梁冲击试验方法 简支梁冲击 ISO 179-2:2000 塑料 摆锤式CHARPY冲击特性的测定 第2部分: (KJ/m2) 仪器冲击试验 DIN 53453 简支梁冲击强度 DIN EN ISO 179-1:2000 塑料 摆锤冲击强度的测定 第1部分:非仪 器冲击试验 ASTM D256-06a 测定塑料悬臂梁试样抗摆锤冲击性能方法 GB/T 1843-1996 塑料悬臂梁冲击试验方法 冲 悬臂梁冲击 ISO 180:2001 塑料 悬臂梁冲击性能的测定

抗碎石冲击 VDA 621427 滑动磨损性 GB/T 3960-1983 塑料滑动摩擦磨损试验方法 能

摩 擦 滚动磨损性 GB/T 5478-1985 塑料滚动磨损试验方法 试 能 验 摩擦系数

ASTM D1894–01 塑料薄膜和片材静态与动态摩擦系数的试验方 法

密度/比重 (g/cm3)

ASTM D792-00 用位移法测定塑料密度和比重(相对密度)的标准 试验方法 ASTM D1505-03 用密度梯度法测定塑料密度的试验方法 ISO 1183-1:2004 塑料 非泡沫塑料密度测定方法 第1部分:浸渍法 、液体比重法和滴定法 GB/T 1033-1986 塑料密度和相对密度试验方法 DIN 53479 塑料和弹性体检验 密度测定 DIN EN ISO 1183-1-2004 塑料 非泡沫塑料的密度测定方法 第1 部分:浸入法、液体比重瓶法和滴定法

甲醛含量 (mg/kg) 总碳挥发 (mg/kg) 挥发含量(%)

热变形温度 ISO 75-2:2004 塑料载荷下挠曲温度的测定 第2部分:塑料和硬橡 HDT (℃) 胶

GB/T 1634-2004 塑料负荷变形温度的测定 ASTM D1525-2006 塑料维卡(Vicat)软化温度的测试方法 GB/T 1633-2000 热塑性塑料维卡软化温度(VST)的测定 维卡软化点VST ISO 306:2004 塑料 热塑材料 维卡软化温度的测定 (℃) DIN 53460 塑料检验 维卡软化温度的测定 DIN EN ISO 306:2004 塑料 热塑材料 维卡软化温度的测定 ASTM D1238-04c 热塑性塑料流动速率试验方法 热塑性材料在 GB/T 3682-2000 热塑性塑料熔体质量流动速率和熔体体积流动 一定的温度和 速率的测定 热塑性聚合物熔体 压力下,熔体 每10分钟通过 ISO 1133:2005 热塑性塑料质量流动速率和体积流动速率的测定 的性能 标准口模的质 方法 量或体积 DIN 53735 塑料检验 熔体流动速率的测定 ISO 3146:2000 DIN 53736 EN ISO 3146-2000 塑料 用毛细管和偏振显微镜法测定半晶壮聚 合物的熔化性能 ASTM D696-03 线性热膨胀系数测试标准 GB/T 1036-1989 塑料线膨胀系数测定方法

弯曲变形时横 截面形心沿与 轴线垂直方向 的线位移

弯 曲 试 验

机 械 性 能

压 缩 ISO 604:2002 塑料压缩性能试验方法 试 DIN 53454 塑料检验 压缩性能 验 压缩弹性模 DIN EN ISO 604:2003 塑料-压缩性能的测定 量(MPa)

压缩强度 ASTM D695-02A 硬塑料的压缩特性试验方法 (MPa) GB/T 1041-1992 塑料压缩性能试验方法

适用于回弹性小的 硬质塑料 适用于各种硬质和 软质塑料尤其是纤 维塑料

GB/T 3398-1982 塑料球压痕硬度试验方法

球压痕硬度 ISO 2039-1:2001 塑料 硬度的测定 第一部分:球压痕法 (N/mm2) DIN 53456 塑料检验 球压痕硬度试验

DIN EN ISO 2039-1-1996 塑料 硬度测定 第1部分:球压法

挤塑材料试验条件 塑料

断裂伸长率 (%)

ASTM D790-03 未增强和增强塑料及电绝缘材料的挠曲性的试验 挠度 方法 ASTM D6272-02 用四点弯曲法对非增强型和增强塑料及电绝缘 弯曲强度 材料弯曲特性进行测试的试验方法 GB/T 9341-2000 塑料弯曲性能试验方法 (MPa) ISO 178:2001 塑料弯曲性能测定 弯曲弹性模 DIN 53452 塑料检验 弯曲性能 量(MPa) DIN EN ISO 178:2006 塑料 弯曲性能的测定

适用各种塑料

拉伸强度 (MPa) 屈服强度 ASTM D638-03 塑料拉伸性能的试验方法 (MPa) GB/T 1040-2006 塑料拉伸性能试验方法 拉 ISO 527-2:1993 塑料 拉伸性能的测定 第2部分:模压和挤压塑料 拉伸弹性模 试验条件 伸 量(MPa) DIN 53455 塑料检验 拉伸性能 试 验 屈服伸长率 DIN 53457 塑料检验 拉伸、压缩和弯曲弹性模量的测定 DIN EN ISO 527-2:1996 塑料-拉伸性能的测定 第二部分:模塑和 (%)

备注

A型适用于软质塑 料; D型适用于硬质塑 料。

定义

邵氏硬度

洛氏硬度 GB/T 9342-1988 塑料洛氏硬度试验方法 硬 度 试 验

ISO 2039-2:1987 塑料硬度测定 第2部分:洛氏硬度

适用各种塑料

布氏硬度 ISO 2039-1:1987 塑料硬度测定 第1部分:布氏硬度 巴氏硬度 GB/T 3854-1983 纤维增强塑料巴氏(巴柯尔)硬度试验方法

水雾测试

雾化试验 (mg)/(ug/g)

气味试验 (等级)