滚珠丝杠设计说明书

滚珠丝杠设计说明说

滚珠丝杠设计说明说滚珠丝杠是一种常用于传递旋转运动和直线运动的机械元件,它通常由螺母、螺杆和滚珠组成。

滚珠丝杠具有高效率、高刚度、高精度、长寿命等优点,广泛应用于工程机械、航空航天、机床等领域。

1.长度选择:滚珠丝杠的长度应根据具体应用场景来确定。

较长的丝杠可以提供较大的行程,但也会增加自振频率和扭转刚度,影响系统的稳定性。

因此,在设计过程中需要综合考虑行程需求和系统稳定性。

2.直径选择:滚珠丝杠的直径决定了其负载能力,直径越大,负载能力越高。

选择直径时需要考虑负载情况和运动速度。

通常,通过计算负载系数和速度系数,可以确定滚珠丝杠的合适直径。

3.螺距选择:螺距是滚珠丝杠的重要参数,它决定了滚珠在一个螺旋周期内所传递的行程。

螺距越大,速度越快,但力矩也会增加。

在选择螺距时,需要综合考虑负载和速度要求。

4.滚珠选择:滚珠的选择直接影响滚珠丝杠的负载能力和精度。

一般来说,滚珠越大,负载能力越高,但精度可能降低;滚珠越小,精度越高,但负载能力降低。

根据具体应用要求,选择适当大小的滚珠。

5.轴承支撑方式:滚珠丝杠需要在两端通过轴承来支撑。

轴承的选择要考虑运动速度、负载和刚度等要求。

一般情况下,可以采用角接触球轴承或推力球轴承来支撑。

6.润滑方式:滚珠丝杠在工作时需要进行润滑以减小摩擦和磨损。

常见的润滑方式有油脂润滑和油润滑。

油脂润滑可以提供良好的密封性和冷却效果,适用于低速轴承;而油润滑适用于高速操作,可以提供更好的冷却和泄漏控制。

7.驱动方式:滚珠丝杠的驱动方式可以采用电动、液压或气动。

电动驱动是最常见和广泛应用的方式,它能够提供精确控制和较高的驱动效率。

液压和气动驱动方式适用于承载大负载和长行程的应用。

滚珠丝杠的设计需要根据具体应用需求来选择合适的参数和材料。

设计人员需要结合机械原理、材料力学、热力学等知识,进行系统分析和计算,确保滚珠丝杠能够满足设计要求,提供可靠的运动传递和精确的位置控制。

此外,在设计过程中还需要考虑制造成本、安装要求和维护方便等因素,并与其他机械元件进行协调和配合,以实现整体设计的一致性和优化。

机械系统设计 (滚珠丝杠)PPT课件

2 机械系统设计--机械传动装置滚珠丝杠副

双推—自由

1.轴向刚度低,与螺母位置有关; 2.双推端可预拉伸安装; 3.适宜中小载荷与低速,更适宜垂直安装,短丝杠。

固定可以用深沟球轴承和双向推力轴承组合或用圆锥滚子轴承

2 机械系统设计--机械传动装置滚珠丝杠副

(2) 轴承的组合安装支承示例

2 机械系统设计--机械传动装置滚珠丝杠副

2 机械系统设计--机械传动装置滚珠丝杠副

滚珠丝杠副的特点

传动效率高 运动平稳 工作寿命长 定位精度和重复定位精度高 同步性好 可靠性高 不能自锁 制造工艺复杂

2 机械系统设计--机械传动装置滚珠丝杠副

滚珠丝杠副的典型结构类型

从螺纹滚道的截面形状、滚珠的循环方式和消除轴 向间隙的调整方法进行区别。

1,产生的轴向位移(即间隙)为:

1 (

Z1

1 )np

Z2

其中:n为螺母同方向转过的齿数

p为丝杠的导程

例:若Z1=99,Z2=100,n=1, p=6mm 则d=0.6μm

2 机械系统设计--机械传动装置滚珠丝杠副

(3) 垫片调隙式

调整垫片厚度,使螺母产生轴向位移,该形式结构简单,调整较为 方便,应用广,但仅适用于一般精度机构。

滚珠丝杠在工作负载fn和转矩tnm共同作用下引起每个导程的变形量esie38001038机械系统设计机械传动装置滚珠丝杠副按最不利的情况即取ffm则丝杠在工作长度上的弹性变形所引起的导程误差为通常要求丝杠的导程误差应小于其传动精度的12即edpfgjeapf1075216045910206143800101310107521503机械系统设计机械传动装置滚珠丝杠副试设计一数控机床工作台进给用滚珠丝杠副

1.轴向刚度最高; 2.预拉伸安装时,须加载荷较小,轴承寿命较高 3.适宜高速、高刚度、高精度。

项目3数控车床滚珠丝杠副设计

• 滚珠丝杠,滚珠丝杠的螺母带动滑块和工作台在导轨上运动,以完成 工作台在X, Y方向的直线运动。导轨副、滚珠丝杠螺母副和伺服电动 机等均已标准化,由专门厂家生产,设计时只需根据工作载荷选取即 可。

项目三数控车床滚珠丝杠副设计

• 3. 1滚珠丝杠副 • 3. 2滚珠丝杠副间隙调整及安装 • 3. 3滚珠丝杠副设计案例导入 • 3. 4数控车床滚珠丝杠副设计

返回

3. 1滚珠丝杠副

• 常见的机械传动部件有螺旋传动、齿轮传动、同步带传动、高速带传 动和各种非线性传动部件等。其中螺旋传动机构也称为丝杠螺母机构, 它主要是用于将旋转运动变换为直线运动或将直线运动变换为旋转运 动的。丝杠螺母机构有滑动摩擦机构和滚动摩擦机构之分,滑动丝杠 结构简单、加工方便、成本低、传动效率低,而滚动丝杠结构复杂、 加工难、成本高、传动效率高(92%一98 % )。因此,后者在机电一 体化系统中得到广泛应用。

下一页 返回

3. 1滚珠丝杠副

• (2)丝杠传动、螺母移动,如图3一1 (b)所示。该传动形式需要限制螺 母的移动,故需要导向装置。其特点是结构紧凑、丝杠刚性较好,适 用于工作行程较大的场合。

• (3)螺母传动、丝杠移动,如图3一1 (c)所示。该传动形式需要限制螺 母传动和丝杠移动,由于结构较复杂且占用轴向空间较大,故应用较 少)。

上一页 下一页 返回

3. 1滚珠丝杠副

• 3.1.3滚珠丝杠副主要尺寸参数

• 滚珠丝杠副主要尺寸参数有:公称直径Do,丝杠小径d,,丝杠大径d, 螺母小径D1,螺母大径D,滚珠直径db,基本导程(或螺距)P,滚珠工 作圈数及滚珠数,具体如图3 -6所示。

滚珠丝杠课程设计

本科生专业课程设计(届)学生姓名: __________________________________ 学号:____________________________________ 专业名称: _________________________________ 班级:___________________________________ 指导教师: _________________________________年月日专业课程设计计算说明书 (3)原始数据 (3)一、系统总体方案设计 (3)二、机械系统的设计计算 (4)三、控制系统设计 (19)专业课程设计计算说明书原始数据设计一台微机控制 XY 两坐标工作台,采用MCS-51单片机控制,控制方式采用步进电机 开环控制.其他参数如下:脉冲当量mm/step定位精度mm最大移动速 度 m/min 工作台尺寸mm 进给抗力N工作台行程mm 台面上取大 物重水平kgXY0.005 0.04 1 100*150 500 320 225 45、系统总体万案设计(一) 机械系统1、 传动机构采用滚珠丝杠副与齿轮或带减速.2、 导向机构采用滚动直线导轨.3、 执行机构采用步进电机.(二) 接口设计1、人机接口微型机机电接口人机接口由设计任务书知(1) 采用键盘或BCD码盘作为了输入.(2) 采用LED作为了电源等指示标志.(3) 采用蜂鸣器或扬声器作为了警报装置.(4) 采用数码管作为了显示器.2、机电接口采用光电偶合器作为了微型机与步进电动机驱动电路的接口,实现电气隔离.(三)伺服系统设计本次设计的系统精度要求不高,载荷不大,因此采用开环控制.(四)控制系统设计开环控制流程图1、控制局部方案选择控制方案不外乎三种:开环控制、半闭环控制、闭环控制.上图为了最简洁的肝环控制〞,假设在机械传动〞机构中引出反响控制局部,再经过比拟放大的那么为了半闭环控制〞.如假设是在机械执行机构中引出反响那么为了闭环控制.采用步进电机来实现驱动,一般情况下多采用开环控制.由于步进电机的输出转角与控制器提供的脉冲数有着正比关系,电机转速与控制器提供的脉冲频率成正比.因此通常在精确度要求不是很高时, 采用步进电机是合理的.当然,由于步进电机具有高频易开环控制原理图失步,负载水平不强的缺点.二、机械系统的设计计算(本次设计假设未作特别说明, 其中的表与图均来自:由郑堤主编的〈〈机电一体化设计根底>) (一)初选步进电动机根据条件:X、丫方向的脉冲当量* 气分别为了:、x =、.y= 0.005mm/step即脉冲当量较小,因此这里选用反响式步进电动机.其特点是:步距角小,运行频率高,价格较低,但功耗较大.并采用单双相通电方式,因此步距角:=0.8.1、步进电动机的脉冲频率计算典型工况下,步进电动机的脉冲频率f x木日f y分别为了:. V x 3 1 3 .f x — 10 10 =3333.3p/s :: f xmax =12000 p/s60 x 60 0.005_ v y 3 1 3 _f y = ---------------- 10 10 =3333.3p/s : f ymax =12000 p/s60 y 60 0.0052、步进电动机的驱动转矩计算典型工况下,步进电动机的驱动转矩T x和T y分别为了:"田按图5-7 查得:T =Tv =2.8N m x y3、步进电动机的驱动力计算典型工况下,步进电动机的驱动力F x和F y分别为了:驱动力远大于进给抗力,所以所选步进电动机满足使用要求. (二)计算减速器传动比减速器传动比::中360、pp0( -步进电机步距角(*) p 一丝杠导程(mm )6p -工作台运动的脉冲当量(mm )F x2T x x Z 2S x Z i 2- 2.8 (0.83) 32 ' /—= 6480N >F x 进给抗力=500N0.004 18F y2 T y y Z 2S y Z l2 二 2.8 (0.83) 32 (一)— = 6480N >F y 进给抗力=500N0.004 18:p360、pp0.8 4 360 0.0051.78图5-33传动级数选择曲线<机电一体化设计根底〉按图5-33,选一级齿轮传动.(三)齿轮机构设计传递功率=工作台进给抗力x工作台移动速度/传动链效率机械传动效率概略值(供参考)1传递功率=500 /0.8 =10.4w60可见,系统传递的功率很小,在要求不高时, 以后各步的计算可省略. 并采用经验法来设计各元部件.但为了练习计算过程,本次设计采用分析计算来设计.1、齿轮传动机构的根本参数v 工作台 1000. 1 1000 16 n = ----------------- 1 =---------------------- 乂 — = 444r / min )p 4 92、选择材料及确定许用应力小齿轮材料选择45钢(外表淬火),硬度为了45HRC 大齿轮材料为了45钢(调质)硬度为了 220HBS 小齿轮的接触疲劳强度极限 o Hlim1 =1130MR (淬火处理)大齿轮的接触疲劳强度极限c-Hlim2=550MP a平安系数S H 和S F取平安系数S H =1.1大齿轮的弯曲疲劳强度极限 二一 Flim2 =190MP a取 S F F.3| _ H lim11130 S H1.1| _ H lim 2=550 S H1.1Flim1 =240MR= 1027.27MP a=500MP a'H 2卜H1 小齿轮的弯曲疲劳强度极限.L 「F1 1- ‘堂1=240=184.62MP a、匚 S ;2 = 190 =146.15MP a3、按齿面接触强度设计- P925 10T =95509550 — =0.21 N *m n 4163------------------------------ 37 —、[335 ? KT 1 06 工.)『335 * 1.1 W.21 x 1000a M u +1 LU ——I --------- =1— +1 I , I ------------------- I ------------------------- ---- ---------:'a u 9 500 03 16, .9大齿轮齿数:z 2 = iz 1 =也18 =329 模数m = W = ^8 = 0.63 ;取标准值m=0.8 z 1 z 2 18 32确定中心距;z 1 z 2= °; 18 32 = 20mm齿宽:b=-aa=0.3 20 = 6mm取 b 2 =6mm; b 1 =10mm4、验算轮齿弯曲强度齿形系数 Y F1 =3.02; Y F2=2.182KT*I 2 1.3 0.21 1000 3.02了F1=—— = --------------------------------- 2 ------------- =14.31MPa ::二F1 1 =184.62bm 2z 1 10 0.82 18% ="也=14.31 218 =10.33MPa : L F2 1 = 146.15Y FI3.02校验结果:平安.设齿轮按7级精度制造.取载荷系数1.1,齿宽系数甲a =0.3,=15.78mm中心距:a = ? z 1 z 2=号 27 48 = 30mm齿宽:b= - aa=0.3 30 = 9mm取 b 2 =9mm; b 1 =14mm (四)滚珠丝杠选择1、滚珠丝杠工作长度计算1T 工作台+1行程+1余量X 方向丝杠工作长度:1X =100 +320十20 = 440mmX 方向丝杠工作载荷:F X =500NY 方向丝杠工作长度:1Y =150+ 225+ 20= 395mmY 方向丝杠工作载荷:F Y =500N令两方向丝杠的工况均为了:每天开机 6小时;每年300个工作日;工作 8年以上. 丝杠材料:CrWMn 钢;滚道硬度为了 58~62HRC ;丝杠传动精度为了 ±0.04mm .v 工作台 乂 1000 0 5 X 1000平均转速 n=125r/min (n== =125r/min)P 42、计算载荷F C 求解F C = K FK HK AF m =1.1 1.0 1.0 500N=550N5、齿轮的圆周速度二dmv = -------------60 10003.14 0.8 18 416 ---- =0.31m/s ::: 10m/s60 1000选用7级精度是平安的.为了方便与电机轴的配合,对齿轮作如下修改:取乙=27 ;大齿轮齿数:16 _Z 2 = iz 〔 = — 27 = 489查〈〈机电一体化设计根底>表 2-6; 2-7; 2-8的K F =1.1; K H =1.0; K^1.0,查表2-4取C 级精度.3、额定动载荷计算C ;计算寿命:、=6 300 8 =14400h4、滚珠丝杠副选择假设选用FC 1型号,按滚珠丝杠副的额定动载荷c a等于或稍大于c a 的原那么,选汉江机床厂出品的2004-2.5 , C a =5393N ,其参数如下:n m L h ca=F c3-4.1.67 103200 14400 550 3 ----------------- ,1.67 104N : 3160ND0=20mm p = 2.5mm M =3°38‘滚珠直径d0= 2.381mm滚道半径R = 0.52d0= 0.52 x 2.381 = 1.238mm偏心距e =0.707 R—业1 = 0.707 x 1.238 -2381) = 3.358x10mm< 2)< 2 .J丝杠内径d1 =D0+2e — 2R = (20 + 2x3.358x10N _2x1.238)mm = 17.59mm5、稳定性验算1)由于一端轴向固定的长丝杠在工作时可能会发生失稳, 所以在设计时应验算其平安系数S,其值应大于丝杠副传动结构允许平安系数[S](见表2-10)丝杠不会发生失稳的最大载荷称为了临界载荷F cr (N)按下式计算:二2EI a凹)2式中,E为了丝杠材料的弹性模量,对于钢, 杠危险截面的轴惯性矩( m4);卜为了长度系数,E=206GPa; l为了丝杠工作长度(m); Ia为了丝见表2-10.依题意,I a,4 d i643.14 0.017.59 464_ 一-9 4= 4.7 10 mF xcr二2EI a 3.142 206 109 4.7 10^(」l)25= 1.11 105N2 2 _9 9EI a 3.142 206 109 4.7 105)2一(2'2乂0.395 I<3 )= 1.38 105N平安系数2八三我0.44D 0n=20 125 = 2500:7 104所以该丝杠副工作稳定.6、刚度验算滚珠丝杠在工作负载F( N)和转矩T(N m 卅同作用下引起每个导程的变形量EA 2「GJ cc1式中,A 为了丝杠截面积,A=-叼1(m ); J c 为了丝杠的极惯性矩,J c =——d 1 (m );432G 为了丝杠切变模量,对钢 G=83.3GPa ; T (N m )为了转矩.S XF cr 1.11 105F m 222500 Fc 「 1.38 105里= ------------- =276500查表 2-10, [S]=2.5~3.3 . S>[S],丝杠是平安的,不会失稳.2)高速长丝杠工作时可能发生共振,因此需验算其不会发生共振的最高转速n cr .要求丝杠的最大转速nmax::n crmax ci临界转速n cr (r/min):n cr=9910勺2 =9910(侦3.9272 0.01759 31242r/min'2八— 0.44 I该丝杠工作转速 n = 125r / min :: n crci3)滚珠丝杠副还受D 0n值的限制,通常要求D 0n :: 7 104mm r/min式中,P 为了摩擦角,其正切函数值为了摩擦系数;F m 为了平均工作负载.此题取摩擦系数为了 tan P = 0.0025,那么 P =840".T =500 20 10J tan 3 38' 8 40 N m : 0.33N m按最不利的情况取(其中 F = F m )匹包=些•竺22! 0 _ ___ 22_4EA 2二GJ c「Ed ;二2Gd 14oo 24 4 10 500 16 4 10 0.33一 3.14 206 109 0.017592 3.142 83.3 109 0.017594 :3.997 10'm那么丝杠在工作长度上的弹性变形所引起的导程误差为了通常要求丝杠的导程误差 A L 应小于其传动精度的 1/2,即1… 一 一c- = 一 0.04 = 0.02mm = 20 二 m2.,L ,: L L L 该丝杠满足刚度要求.7、效率验算滚珠丝杠副的传动效率 n 为了tan3 38' 96 %tan (3 38' 8 40 )要求在90%~95%之间,所以该丝杠副合格.(五)滚动直线导轨选择= 0.44 ___ ________ 23.997 104 10;」m = 4.40」mtan , tan ( ,«,一F^=mg=45 9.8 =441N2、导轨额定寿命计算T h= 6 300 5 = 900Oh由公式2-10:T s 103Th - ~~2L s nT s-导轨额定行程长度寿命(km) L s -工作单形成长度(m) n —每小时往复次数(次/h)得:T s=2T h l s n/103=2 9000 0.44 4 60/103= 1900.8km因滑座数M=2,所以每根导轨上使用1个滑座,由表2~15-2~18确定接触系数:f c=0.81 c硕度系数:f H =1温度系数:f T=1负荷系数:f w=1.5由式2-9:/ >3丁f H f T f c C aT s KI f w FK-寿命系数,一般取50kmC:L N N得:F 3T s /Kf w 220.5 3 1900.8/50 1.5=1373N1 1 0.81V ~ 441F220.5NM 2C a =1740N ,能满足使用要求.(六)计算系统转动惯量1、电动机轴上总当量负载转动惯量计算将各传动件转动惯量及工作台水平折算到电动机轴上,得总当量负载转动惯量:= 6.73 10°kg ,m 22、惯量匹配验算. _______ ___ _____ _ £J d 6.73 10—= ---------------- r =0.38 J m 1.764 10^C a查〈〈机械电子工程专业课程设计指导书>表3-19,选LY25AL ,其根本额定载荷为了:小齿轮转动惯量J z132大齿轮转动惯量Jz232丝杠转动惯量J___ _____ 3■: 7.8 10___ 4 _ _ _0.0144 0.0107| 23.29 10 kg *m32_____3 ________________ 4 __________■: 7.8 100.0256 0.006 32* 4一-_ 3 一 _4-"d l ■: 7.8 10 0.0185 0.44s3232= 1.97 10-6kg *m 2_ _ _ ____ 2=3.95 10 kg , mJ d =J z1 J z2 J s ;i —^― m 2-17_6 1= 3.29 101.97 10------0.0042 一 1645满足1 < J d4 J m<1的要求,惯量匹配比拟合理.3、步进电动机负载水平校验 (1) 步进电动机轴上的总惯量J=JmJ d = 1.764 10^ 6.73 10^ = 2.44 10 直kg* m 2H(2) 空载启动时,电动机轴上的惯性转矩c 16「2 a 1 1= 2.44 10 9 小 M.045N m0.004 25 1060(3) 电动机轴上的当量摩擦转矩T i F i = ^^mg 」=—0.004— 45 9.8 0.2 = 0.04N m「2二 L2二 i 2二 0.8 些9其中伺服进给传动链的总效率取为了=0.8(4) 设滚动丝杠螺母副的预紧力为了最大轴向载荷的 机轴上的附加摩擦转矩为了(5) 工作台上的最大轴向载荷折算到电动机轴上的负载转矩为了0.004 = 500 = 0.18N m162 二 0.8 —9(6) 空载启动时电动机轴上的总负载转矩为了T q =T j T 」T 0=0.045 0.04 0.014 = 0.099N m(7) 在最大工作载荷下电动机轴上的总负载转矩为了T 1 =T wT 」T 0= 0.18 0.04 0.014 = 0.234N m(8) 按表5-5查得空载启动时所需电动机最大静转矩为了(9) 按式5-39可求得在最大外载荷下工作时所需要电动机最大静转矩为了max2上ivmaxlj = J ; - J = J■ :tp L t1/3,那么因预紧力而引起的折算到电动T .=:. F °1 - :Fw;ax1- 2 =2二 I2,M i 30.004 5001_0.92 =0.014N m2 二 0.8 139T = —F mawwmax2二 iT q 0.8090.0990.809= 0.12N mT s2 =/ ■' 、= / 0.234= 0.468 ~0.78N m(0.3 ~ 0.5) (0.3 ~ 0.5结论:所选步进电动机启动转矩 T s =1.96N m 远大于所需要的启动转矩 T s1 ,因此选择的步进电机的功能不能充分发挥.(为了提升经济性,可重新选择.4、系统刚度计算(1) 按表5-8所列公式可求得丝杠最大、最小拉压刚度为了= 9.8 107N mK°max =2.68 108 N m 0 max(3) 按式5-45可计算出丝杠最低扭转刚度为了T iKL max:d 2E二 0.01852 2.1 10114l min 4 0.060= 9.4 108N/mKL min二 0.01852 2.1 1011= 1.5 108N/m4l max4 0.38(2) 假定丝杠轴向支承轴承经过预紧并忽略轴承座和螺母座刚度的影响,按表5-9所列公式可求得丝杠螺母机构的综合拉压刚度K0min2K B K Lmin K N2 1.96 10811 _ _8 ----------- =1.02 10 m N 1.02 10----------------- 81.5 101 1 1 —+ ---------- + -----K °max 2K B K Lmax K N2 1.96 108+ ----------- 9.4 108---------- :—9 = 0.373 10% N 1.02109KT min410一 0.0185 8.1 1032l max32 0.38=2450N m / rad5、固有频率计算 (1)丝杠水平为了1 2 r 12 3m s=—二d L =—二 0.01850.440 7.8 104 4=0.92 kg(2)丝杠-工作台纵振系统的最低固有频率为了(4) 如果忽略电动机轴及减速器中的扭转变形,那么系统的最低扭振固有频率为了2450 5637.1rad /s7.71 10 里©nc 与斜t 均较高,说明系统动态 特性好. nc n6、死区误差计算设齿轮传动和丝杠螺母机构分别采取了消隙和预紧举措,那么按式( 5-59)可求得由摩擦力引起的最大反向死区误差为了:A max <脉冲当量,因此系统能满足单脉冲进给.7、由系统的刚度改变引起的定位误差计算按式(5-60)可求得由丝杠螺母机构综合拉压刚度的改变所引起的最大定位误差.由于系统要求的定位精度为了 ±0.04mm ,即允许定位误差为了 6 = 0.08mm_____ 1 ___ 一. ......... ...... .. ..........8Kmax=0.00057 < —5 = 0.016mm 因而,系统刚度满足TE 位精度要求.5三、控制系统设计(一) 微处理器的选择根据设计要求,系统控制的主要功能是对步进电机的脉冲频率及其安排的控制. 同时在 实现这一主功能的根底上,附带假设干协助功能,如显示、预置、时间、键盘等.-'ncK0min1 m :;: — m s39.8 10 1470.7rad / s1 ___ 45 0.923(3)折算到丝杠轴上系统的总当量转动惯量为了一一一2 一 5J sd= Ji = 2.44 102'16'■ - — _5 .2—I =7.7仆10 kg.m• 'ntKT minJsdmax2mg 」K0 min103 2 45 9.8 0.23-------------------------- 7—109.8 107=0.0018mmK0min K 0maxX103 =mg 」=45 9.8 0.2K0min[9.8K107 2.68^108 J K0maxX1033 一 一一一10 =0.00057 mm结论:1、 系统对内存要求不高.2、 系统处理的运算不是很复杂,对CPU 的计算速度要求不高.3、 为了扩展键盘、显示、掉电保护等功能, 要求系统提供较多的口线和完善的中断系统.考虑到上面的原因,这里可以采用市面供给充分,性能价格比拟好的 AT89C52作为了系统的微处理器.其参数见下表:AT89C52参数表型号ROM 串行口 晶振频率 封装 RAM 说明AT89C528KUARK 12MHz 40DIP 256与 intel 80C32 兼容(二) 系统扩展系统中采用键盘实现输入,并采用 LED 显示器,它们均需要占用较多芯片口线,所以 该系统是需要进行系统扩展的.可编程并行接口 8255A 是一种应用广泛 的并行接口扩展器件.它具有三个8位并行口 PA 、PB 、PC 由此提供了 24条口线.(三) 键盘连接键盘采用机械式按键组成.它属于常开类型, 的接线,当键K 按下时P 口电位拉低.相反, 一直保持高电位.其中电路中电阻起限流作用, 大的电流烧毁.键盘采用软件消抖. (四)时钟芯片的选择为了了实现时间的显示,这里引入了时钟芯片 (五)可靠性设计WATCHDOG (系统正常工作监视器),因此假设不加外部 WATCHDOG ,便会造成在工作电压过低时,系统出现不 正常运行,产生不良的现实后果. (六)掉电保护设计掉电保护设计的目的是在断电或复位后,待系统恢复正常时,系统能够恢复到原先状态,实现继续运转的功能. 这样就要求将运行时的重要参数得到保存.保存的数据包CPU i 1WR RDp00 39 AD0D0D8255iiD7cs A1 WF A2RD-tP07:AD7p27 32 p26 p25图3-1扩展连线为了提升系统的可靠性,在这里采用了MAX813L .这是由于AT89C52芯片内部未带图3-2单键接线图GND括,预置时的“位移值’、“速度值’、“运行过程中已经走过的位移量’.为了实现这一个日的, 需要在系统中引入芯片 AT24C01 (E 2PROM ).(七) 报警设计报警装置可以是“警报灯〞、“声音报警〞、“声音和灯光共用〞等形式,在实验室等安静 的环境中,声音报警是比拟理想的方法.因此,根据实际情况,在该系统中采用“声音〞报 警.(八) 显示模块设计系统所需显示任务是数字显示,且显示数据量不大,因此在系统中采用数码管作为了显示 器是能够满足任务的.系统中采用静态显示较为了合理.在静态显示方式中,采用 4LS164作为了显示接口是比拟 通用的方法,而且这种接口价格廉价,使用方 便,CPU 只要提供两条口线便可以实现稳定、 局晃的显示.(九)步进电机驱动电路设计步进电机的驱动电路设计主要涉及脉冲分 配器的选择问题和驱动电路的选那么问题.时下脉冲安排器主要有两种:一种是硬件脉冲安排器(国内主要有YB 系列),另一种 是软件脉冲安排器. 软件脉冲安排器不需要额外的电路,相应的降低了系统的本钱, 虽然这 种方法占用了一定的电脑运行时间, 但是在该设备中电脑有足够的资源来担当脉冲安排 任务.该系统采用软件来进行脉冲安排更为了合理.单片机与步进电机的接口电路见图3-5 步进电机的驱动电路采用斩波限流驱动方式, 这种电路采用单一高压电源供电, 以加快 电流的上升速度,并通过对绕组电流的检测, 控制功放管的开和关, 使电流在控制脉冲持续 期间始终保持在规定值上下,这种电路出力大,功耗小,效率高,目前应用较广.图3-5单片机与步进电机的接口电路 TX D/P 图3-4显示模块。

滚珠丝杠设计说明书

广西科技大学机制工艺课程设计(滚珠丝杠)设计说明书学生姓名:刘淮学生学号:20150140702指导教师:唐满专业班级:机械Z135班专业方向:广西科技大学职业技术教育学院二零一六年六月机械制造工艺学课程设计任务书一、设计题目滚珠丝杠的预拉伸结构二、原始资料(1) 滚珠丝杠外径40mm,导程10(2) 双螺母预紧三、上交材料1.CAD制零件图 3张2、设计说明书一份 1套滚珠丝杠预拉伸结构说明书一、用途:该滚珠丝杠可用于车床、铣床等数控铣床使用,定位精度高,制造等级高。

二、重要数据1、规格:滚珠丝杠外径为40mm,导程为10,总长为1407,有效行程为1100mm。

制造材料为45钢,制造等级为研磨级,有较高的接触精度。

2、循环方式:采用弯管是外循环,采用3.5圈X1有效循环圈数,该方式装配简单,使用面广。

3、螺母选用:采用双螺母,法兰盘式连接,方便预紧,预紧方式采用垫片式可调预紧。

螺母内径为65mm,内径为40mm,螺母及法兰盘总长152mm。

4、支撑方式:电机端固定和另一端铰支撑,采用铰接触轴承支撑,轴承型号为7206C,接触为60度,有较好的稳定性,能做到有效支撑。

5、电机连接方式:采用联轴器电机直连方式。

这种连接方式不但方片轻巧,不但能提高传动效率,而且能减少磨损,减少装配所需空间。

6、联轴器的选用:采用最先进的弹性膜片联轴器,冲击载荷小,是现在普遍再用电机直连的一种方式。

7、轴端螺母的选用:采用M30 B级螺母,制造材料为45钢。

三、转配的选用:根据丝杠的材料和外径,导程,选用合理的丝杠形成,达到最佳的配合。

丝杠机械加工工艺设计说明书

第 1 章 零件的分析

1. 1.1 零件的作用

丝杠是一种精度很高的零件,它能精确地确定工作台坐标位置,将旋转运动 转换成直线运动,面且还要传递一定的动力,所以在精度、强度及耐磨性等方面 都有很高的要求。所以,丝杠的加工从毛坯到成品的每道工序都要周密考虑,以 提高其加工精度。

1.2 零件的结构简介 1.2.1 丝杠的分类

2.3 制订工艺路线

材料 精度等级 工艺过程 9Mn2V 6级 工序内容 1.锻造 2.球化退火 3.车端面打中心孔 4.粗车外圆 5.高温时效 5.牢外圆打中心孔 7.半精车外圆 8.粗磨外圆 9.淬火(t=800℃),中温回 火(t=260℃) 14.研磨两顶尖孔 11.粗磨外圆 12.粗磨出螺纹槽 13.人工时效(t=260℃) 双顶尖孔 双顶尖孔 外圆表面 双顶尖孔 双顶尖孔 外圆表面 双顶尖孔 定位基准

2.1 确定毛坯材料

丝杠材料的选择是保证丝杠质量的关键,一般要求是: (1) 具有优良的加工性能,磨削时不易产生裂纹,能得到良好的表面光洁

度和较小的残余内应力,对刀具磨损作用较小。 (2) 抗拉极限强度一般不低于 588MPa。 (3) 有良好的热处理工艺性,淬透性好,不易淬裂,组织均匀,热处理变形 小,能获得较高的硬度,从而保证丝杠的耐磨性和尺寸的稳定性。 (4) 材料硬度均匀,金相组织符合标准。常用的材料有:不淬硬丝杠常用 T10A, T12A 及 45 等;淬硬丝杠常选用 9Mn2V,CrWMn 等。其中 9Mn2V 有较 好的工艺性和稳定性,但淬透性差,常用于直径≤50mm 的精密丝杠;CrWMn 钢 的优点是热处理后变形小,适用于制作高精度零件,但其容易开裂,磨削工艺性 差。 丝杠的硬度越高越耐磨,但制造时不易磨削。 丝杠材料要有足够的强度, 以保证传递一定的动力;应具有良好的热处理工 艺性(淬透性好、热处理变形小、不易产生裂纹),并能获得较高的硬度、良好的 耐磨性。丝杠螺母材料一般采用 GCrl5、CrWMn、9CrSi、9Mn2V,热处理硬度 为 60~62HRC。整体淬火在热处理和磨削过程中变形较大,工艺性差,应尽可能

滚珠丝杆说明

滚珠丝杆说明一、简介滚珠丝杆是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想的产品。

滚珠丝杠由螺杆、螺母、钢球、预压片、反向器、防尘器组成。

它的功能是将旋转运动转化成直线运动,这是艾克姆螺杆的进一步延伸和发展,这项发展的重要意义就是将轴承从滑动动作变成滚动动作。

由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于各种工业设备和精密仪器。

滚珠丝杠是工具机和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反复作用力,同时兼具高精度、可逆性和高效率的特点。

滚珠丝杠主要参数为:公称直径与导程。

二、原理1.按照国标GB/T17587.3-1998及应用实例,滚珠丝杠(已基本取代梯形丝杆,俗称丝杆)是用来将旋转运动转化为直线运动;或将直线运动转化为旋转运动的执行元件,并具有传动效率高,定位准确等。

2.当滚珠丝杠作为主动体时,螺母就会随丝杆的转动角度按照对应规格的导程转化成直线运动,被动工件可以通过螺母座和螺母连接,从而实现对应的直线运动。

滚珠丝杠轴承为适应各种用途,提供了标准化种类繁多的产品。

广泛应用于机床,滚珠的循环方式有循环导管式、循环器式、端盖式。

预压方式有定位预压(双螺母方式、位预压方式)、定压预压。

可根据用途选择适当类型。

丝杆有高精度研磨加工的精密滚珠丝杠(精度分为从CO-C7的6个等级)和经高精度冷轧加工成型的冷轧滚珠丝杠轴承(精度分为从C7-C10的3个等级)。

三、用途超高DN值滚珠丝杠:高速工具机,高速综合加工中心机端盖式滚珠丝杠:快速搬运系统,一般产业机械,自动化机械高速化滚珠丝杠:CNC机械、精密工具机、产业机械、电子机械、高速化机械精密研磨级滚珠丝杠:CNC机械,精密工具机,产业机械,电子机械,输送机械,航天工业,其它天线使用的致动器、阀门开关装置等螺帽旋转式(R1)系列滚珠丝杠:半导体机械、产业用机器人、木工机、雷射加工机、搬送装置等轧制级滚珠丝杠:低摩擦、运转顺畅的优点,同时供货迅速且价格低廉重负荷滚珠丝杠:全电式射出成形机、冲压机、半导体制造装置、重负荷制动器、产业机械、锻压机械。

THOMSON滚珠丝杠副选型 指南说明

滚珠丝杠副选型Jeff G. Johnson,产品工程师Thomson Industries, Inc.Wood Dale, IL540-633-3549Thomson@图1:滚珠丝杠副是一种常用的直线执行器简介滚珠丝杠副是一种将旋转运动转化为直线运动或将直线运动转化为旋转运动的装置。

滚珠丝杠副由滚珠丝杠和含有循环滚珠的螺母组成。

丝杠和螺母都有与滚珠配合的滚道,二者通过循环滚珠联接在一起。

传递的力均布在大量的滚珠上,这样每个滚珠上承载的力就会相对较小。

因为滚珠丝杠副含有滚动体,因此摩擦系数非常小。

滚珠丝杠副的机械效率通常大于90%,因此较高的初始安装费用通常可以用降低使用功耗来抵消。

滚珠丝杠及其它直线执行器的特点总结如下表所示:手动执行器低成本、低速爱克米螺纹低成本、中速、多点定位气缸单点定位、中等负载,如果不具有气源则应用成本较高,存在漂移现象滚珠丝杠 – 超精密或精密高速、重复精度高、精度高、中等成本,螺母旋转型具有较长的行程带传动高速、多点重复定位、中等精度、中等负载缆线和链条传动低成本、轻载应用、稳健性欠佳液压缸负载非常高、单点定位直线电机速度最高、负载相对较轻、精度最高齿条和齿轮传动中速,长行程,中等载荷至重载滚柱丝杠重载、中速图2:直线执行器装置概要滚珠丝杠的重要技术参数额定静载荷 – 最大的非操作负载能力,超过此值将导致滚道发生布氏硬度压入失效。

载荷禁止大于额定静载额定动载荷 – 滚珠丝杠能够运行百万英寸行程(英制系列)或百万转(公制系列)所允许的最大负载。

不推荐负载大于额定动载荷导程误差 – 每英尺的定位误差(英制系列)或每300mm的定位误差(公制系列),用来量度运动精度。

背隙 – 滚珠螺母与丝杠间的轴向自由运动,用来量度滚珠丝杠的刚度和可重复性。

末端固定方式 – 末端支承方式影响丝杠的速度和柱负载图3:滚珠丝杠选型参数可选输入参数图3概述了滚珠丝杠选型过程中所需的参数。

可选输入参数能够让设计工程师在滚珠丝杠选型的早期就能够根据特定性能来选择具体类型的滚珠丝杠。

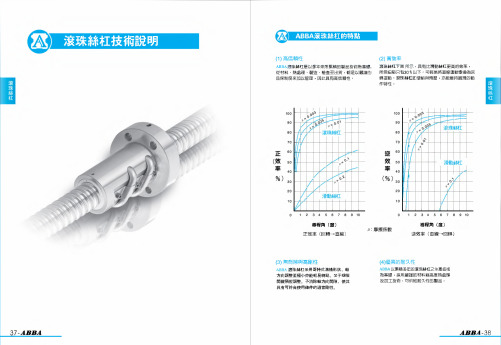

滚珠丝杠技术说明

八 八滾珠絲杠的特點

(”高信賴性

(之) 高效率

八88八滾珠絲杠是以多年來所累積的製品技術為基礎, 滾珠絲杠下圖 所示 ,具有比滑動絲杠更高的效率 ,

從材料 、熱處理 、製造 、檢査至出貨 ,都是以嚴謹的 所需扭矩只有30 ^ 以下 。可輕易將直線運動變換為回

品保制度來加以管理 ,因此具有高信賴性 。

1.19

6.6

14.76

1.0

3.05

2.3 滾 珠 螺 桿 幾 何 公 差 的 標 示

滾珠螺桿的安裝部位之精度 ,其必要項目如下 :

〔1〕相對於螺紋溝面的軸線八 ,測定螺桿支持部位的半徑方向圓偏擺値。

滚

〔2〕相對於螺桿支持部位的軸線卩 ,測定零件安裝部位的同軸度。

珠 絲

〔3〕相對於螺桿軸支持部位的軸線〖,測定支持部位的端面的直角度。

4

6 土25^ 土30先土35知土45光土38兄土38先土45光 土50先 ― ―

6

10 土20呢士25^ 土30先土35知土30知土30知土35^ 士躺 ― 土 躺 土45知

10 25 土15先土20^ 土25^ 土30拓土25^ 土25^ 土30先 土35兒 ― 土35^ 土40兄

⑴⑴丈 :⑴⑴) 0.015 0.025 0.05

0 门七 卬⑴ 研磨級螺桿最大軸向間隙

⑴门4 :⑴⑴) 0

招格

1404-4 1604-3 1604-4 1605-3 1605-4 1610-3 2005-4 2504-4 2505-4 2510-3 2510-4 3205-4 3206-4 3210-3 3210-4 4005-4 4006-4 4010-3 4010-4 5010-3 5010-4 6310-4 6320-3 8010-4 8020-3

滚珠丝杆设计指引

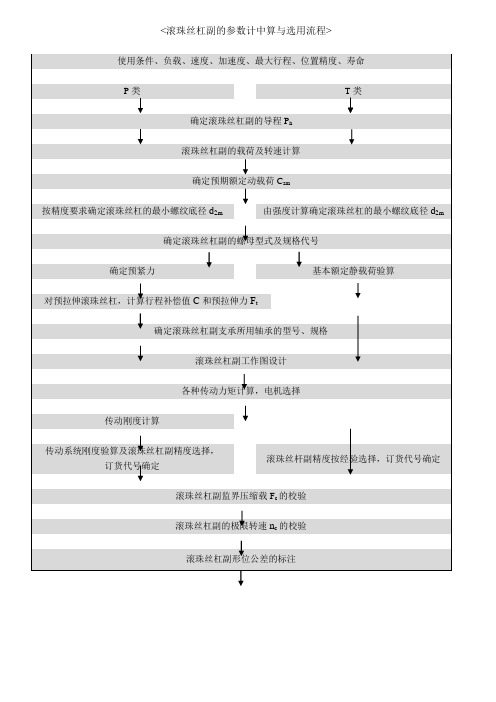

<滚珠丝杠副的参数计中算与选用流程>1.确定滚珠丝杠副的导程P h由传动关系图,工作台最高移动速度Vmax ,电机最高转速n max ,传动比i 等确定P hmaxmax n i V P h ∙=当电机与滚珠丝杠副直联时i=1ma xm a x n V P h =计算出的P h 要取较大值圆整。

2.滚珠丝杠副的载荷及转速计算● 最小载荷F min机器空载时滚珠丝杠副的传动力,如工作台重量引起的摩擦力。

● 最大载荷F max选机器承受最大负荷时滚珠丝杠副的传动力。

如机床切削时,切削力滚珠丝杠轴向的分力与导轨磨擦力之和即为F max (这时导轨磨擦力是由工作台、工件、夹具三者总的重量以及切削力在垂直导轨方向的分量共同引起)。

● 滚珠丝杠副的当量转速n m 及当量载荷F m滚珠丝杠副在n 1, n 2, n 3, …n n 各种转速下,各转速工作时间占总时间的百分比 分别为t 1%, t 2%, t 3%… t n %,所承受的载荷分别是F 1, F 1, F 1… F n 。

%%%2211n n m t n t n t n n +⋅⋅⋅⋅⋅⋅++=3322321131%%%mn n n m n t n F t n F t n F F +⋅⋅⋅⋅⋅⋅++=当负荷与转速接近正比变化时,各种转速使用机会均等时,可采用下列公式计算: 2mi nma xn n n m += 32mi nma xF F F m +=3.确定预期额定动载荷● 按滚珠丝杠副的预期工作时间L h (小时)计算:)(100603N f f f F L n C ca w m h m m ∙=● 按滚珠丝杠副的预期运行距离Ls(千米)计算:)(N f f fF P L C ca wm hs m ∙=有预加负荷的滚珠丝杠副还需按最大轴向负荷F max 计算:m a xF f C e am =式中L h —预期工作时间(小时)(见表-5)。

汤姆森直线产品球丝杆、滚珠丝杆和滚珠丝杠说明书

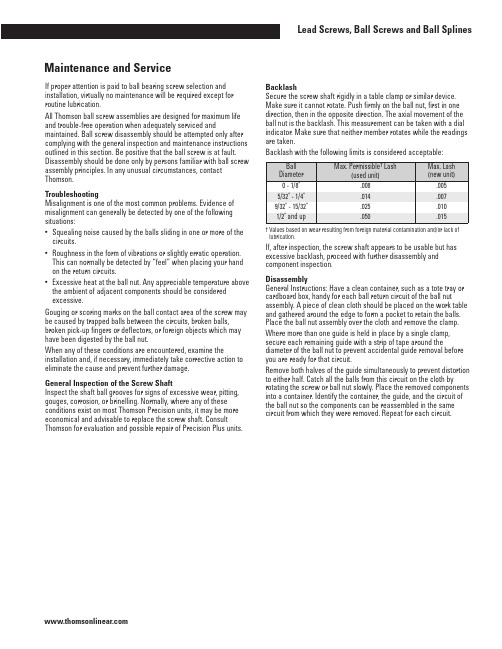

If proper attention is paid to ball bearing screw selection and installation, virtually no maintenance will be required except for routine lubrication.All Thomson ball screw assemblies are designed for maximum life and trouble-free operation when adequately serviced and maintained. Ball screw disassembly should be attempted only after complying with the general inspection and maintenance instructions outlined in this section. Be positive that the ball screw is at fault. Disassembly should be done only by persons familiar with ball screw assembly principles. In any unusual circumstances, contact Thomson.TroubleshootingMisalignment is one of the most common problems. Evidence of misalignment can generally be detected by one of the following situations:•Squealing noise caused by the balls sliding in one or more of the circuits.•Roughness in the form of vibrations or slightly erratic operation. This can normally be detected by “feel” when placing your hand on the return circuits.•Excessive heat at the ball nut. Any appreciable temperature above the ambient of adjacent components should be considered excessive.Gouging or scoring marks on the ball contact area of the screw may be caused by trapped balls between the circuits, broken balls, broken pick-up fingers or deflectors, or foreign objects which may have been digested by the ball nut.When any of these conditions are encountered, examine the installation and, if necessary, immediately take corrective action to eliminate the cause and prevent further damage.General Inspection of the Screw ShaftInspect the shaft ball grooves for signs of excessive wear, pitting, gouges, corrosion, or brinelling. Normally, where any of these conditions exist on most Thomson Precision units, it may be more economical and advisable to replace the screw shaft. Consult Thomson for evaluation and possible repair of Precision Plus units.BacklashSecure the screw shaft rigidly in a table clamp or similar device. Make sure it cannot rotate. Push firmly on the ball nut, first in one direction, then in the opposite direction. The axial movement of the ball nut is the backlash. This measurement can be taken with a dial indicator. Make sure that neither member rotates while the readings are taken.Backlash with the following limits is considered acceptable:† Values based on wear resulting from foreign material contamination and/or lack of lubrication.If, after inspection, the screw shaft appears to be usable but has excessive backlash, proceed with further disassembly and component inspection.DisassemblyGeneral Instructions: Have a clean container, such as a tote tray or cardboard box, handy for each ball return circuit of the ball nut assembly. A piece of clean cloth should be placed on the work table and gathered around the edge to form a pocket to retain the balls. Place the ball nut assembly over the cloth and remove the clamp. Where more than one guide is held in place by a single clamp, secure each remaining guide with a strip of tape around the diameter of the ball nut to prevent accidental guide removal before you are ready for that circuit.Remove both halves of the guide simultaneously to prevent distortion to either half. Catch all the balls from this circuit on the cloth by rotating the screw or ball nut slowly. Place the removed components into a container. Identify the container, the guide, and the circuit of the ball nut so the components can be reassembled in the same circuit from which they were removed. Repeat for each circuit.General Description Array A Thomson ball screw is a force and motion transfer device belonging to the family of power transmission screws. It replaces sliding friction of the conventional power screw with the rolling friction of bearing balls. The balls circulate in hardened steel races formed by concave helical grooves in the screw and nut. All reactive loads between the screw and nut are carried by the balls which provide the only physical contact between these members.As the screw and the nut rotate relative to each other, the balls are diverted from one end and carried by ball guides to the opposite end of the nut. This recirculation permits unrestricted travel of the nut in relation to the screw.Method I:Ball nuts using a deflector return system are identified by threaded deflector studs extending through holes in the nut and the guide clamp. Lock nuts on the deflector studs are used to secure the clamps that hold the guides in place.Method II:Ball nuts with pick-up fingers are identified by the finger projections integral with the guide. In this method, capscrew fasteners are used to fasten the clamp that holds the guide in place. Pick-up Finger Method:Refer to the Component Inspection section. Deflector Method:To remove the deflectors from the ball nut assembly, remove the ball nut from the screw shaft. The ball nut must be rotated since the deflectors engage loosely in the screw ball grooves and act as a thread. The deflectors now can be removed from the opposite ends of the ball nut so that you can use them forreference during component inspection.Component Inspection and ReplacementBalls: If there is more than one circuit in the ball nut, count the balls in each of the separate containers to be sure each has the same number (within a variation of three balls). Check random samples (about 1/4 of the balls for a circuit) for the following:•True roundness, with a .0001 in. maximum variation.•Signs of scuffing or fish scaling.•More than .0001 in. diameter variation between balls of the same circuit.Where the random sampling shows balls out of round, signs of scuffing or variation of diameter in excess of .0001 in., or short count in any circuit, all balls in the unit must be replaced with a complete set of new balls. Ball kits are available from Thomson.To ensure proper operation and long life of the serviced assembly, it is imperative that the diameters of all the replacement balls do not vary in excess of .00005 in. If Thomson kits are not used for service, make sure the balls meet the above specification. (Note: Use only chrome alloy steel balls, Grade 25 or better. Carburized balls or carbon steel balls will not provide adequate life.) See Ball Chart table.Deflectors:Examine the ends of the deflectors for wear or brinelling. Wear can be determined by comparison with the unused ends of the two outside deflectors. Since these ends have not been subjected to wear from balls, they are in a like-new condition. Where wear or brinelling is evident, it is best to replace the deflectors with new ones. Pick-up Fingers: Inspect the pick-up fingers, which consist of short extensions at the end of the guides. Replace with new guides if a ball brinell impression appears on the tip. Remove any burrs on the fingers. If the guides were distorted during removal, replace with new guides. Ball Nut:Inspect the internal threads of the ball nut for signs of excessive wear, pitting, gouges, corrosion, spalling, or brinelling in the ball groove area. On large ball nuts, running the tip of your finger along the groove which is accessible will enable you to detect a secondary ridge in the ball groove area when wear is excessive or brinelling has occurred. (The extended lead of a mechanical pencil can also be used as a groove probe.) If inspection indicates any of these flaws, the ball nut assembly should be replaced.Wipers:Prolonged use and environmental conditions will generally determine the condition of wipers. After cleaning wipers, reassemble over the screw shaft to determine whether a snug fit is maintained over the complete contour of the screw shaft. Any loose fitting or worn wipers should be replaced. Wiper kits are available for Thomson ball screws.Note: If the assemblies have had extended use, it is recommended that all low cost items be replaced with new parts (i.e., balls, guides, deflectors, clamps). These can be ordered by simply referring to the assembly part number purchased.ReassemblyCleaning: Clean all components with a commercial solvent and dry thoroughly before reassembly.Deflector Method: Where the ball nut is equipped with deflectors, install these and secure temporarily by running the lock nuts down the studs and tightening.General Instructions: Position the ball nut on the screw shaft. Ball nuts with deflectors have to be screwed on. Other ball nuts will slide on. Using dowels with an O.D. approximately equal to the diameter of the balls, center the ball nut grooves with the shaft grooves by inserting dowels into each of the ball nut return circuit holes.Remove the second dowel from one end. With the ball return holes up, fill the circuit with balls from the container corresponding to that circuit. Turning the screw in the ball nut will help to feed the balls into the groove. When the circuit is full, the balls will begin to lift the end dowel from its position. To be sure there are no voids, lightly tap the top bearing ball and see if the end dowel moves.The remaining ball in the container should fit into one of the halves of the return guide with space for about three to six left.Note: There must be some free space in the ball circuit so the balls will roll and not skid. Do not try to add extra balls into the circuit. Place a dab of bearing grease at each end of the half return guide to hold the balls in place. Now, take the other half of the return guide and place it over the half guide you have filled with balls and insert two ends of the ball guide into the respective hole in the ball nut. Seat by tapping gently with a rawhide or plastic mallet.Note: Where more than one ball circuit must be filled in the ball nut, tape the ball return circuit to the ball nut to prevent accidental removal. Repeat the filling procedure for the remaining circuits. With all ball circuits filled and all return guides in place, secure the return guides with the retaining clamp.CAUTION: Care should be taken to ensure that balls are not accidentally trapped between circuits in units having pick-up fingers. In deflector units, the deflectors will fill this space.Inspection: Wrap tape around the ball grooves at the ends of the screw shaft to prevent the ball nut from rolling off. Now inspect the assembly for free movement of the ball nut along the entire stroke. There should be no binding, squeal, or roughness at any point. Reducing Backlash: Backlash can be reduced by replacing all the balls with a larger size. If the diameters of the bearing balls are increased by .001 in., backlash is decreased by .003 in. (Ball kits are available for these applications.)Ball Chart (Grade 25 or Better)240Inspection and Existing Preload Check: Whenever possible, the complete ball screw assembly should be removed from the machine prior to a thorough inspection. Preliminary screw inspection can be made while the unit is still in the machine. Preload can be determined by measuring movement of the nut in respect to the screw shaft. Clamp an indicator to the screw shaft with its probe resting on the face of the nut. Apply a load to the machine carriage in both directions. Be sure that the screw cannot rotate or move axially. Any measurable backlash between the ball nut and screw is an indication that preload does not exist. (See Figure 18.)If no backlash exists, proceed further as outlined to determine whether proper preload remains in the unit. Existing preload, Wp, can be determined by measuring torque, Tp, using the following formula: Wp =Tp.007where:Wp = Preload force, in lb.Tp = Torque, in lb-in. (due to preload only) Note: The above check is to determine preload only, and does not take into account torque due to seal drag or operating load.Torque can be measured by means of a spring scale mounted to any projection on the ball nut or by means of a lever or rod secured to the ball nut. In taking this measurement, be sure the exact lever arm distance is measured. (See Figure 18.) This measurement (inch) multiplied by the scale reading (lb.) equals Tp (torque lb-in.). Existing preload can now be determined using the above formula.Preload adjustment of a Precision ball screw (Figure 18) requires no disassembly. Possible removal of the ball nut from the machine housing may be necessary to expose the adjusting nut. Disassembly: If in doubt about disassembly of preloaded ball nuts, contact Thomson Application Engineering. If the unit is to be disassembled for general repair, follow the steps previously outlined in this section.If being disassembled for preload adjustment, follow the guidelines except remove only one-half of the ball nut assembly to an arbor. If a standard arbor is not available, one can be made from a piece of shafting or tubing with a diameter approximately .005 inch less than the root diameter of the ball grooves in the screw shaft. Both halves of the ball nut will come apart as soon as the last ball in the nut is free of the grooves in the screw shaft. It is not necessary to remove the other half from the screw.Preload Adjustment: The adjusting nut unit in Figure 18 can be adjusted to the desired preload with the use of additional shims. To make further adjustment, loosen the set screw lock located on the periphery of the lock nut. Use a spanner wrench to rotate the adjusting nut to the desired setting. Recheck the preload.For all other standard units in Figure 18, a shim increase of .001 inch will, as a general rule, increase preload by 500 to 1,000 lb. This varies depending upon screw size; therefore, some judgement and trial and error may be necessary before the desired preload is achieved. Preload force, Wp, can be determined by measuring torque, Tp, after the desired preload has been established using the following formula: Tp = .007 x Wpwhere:Tp = torque, lb-in. (due to preload only)Wp = preload force, lb.This section is intended to provide basic necessary information to properly service and maintain Thomson ball screws. Other forms of preloaded units may be encountered which have been designed for particular applications. Please contact Thomson Application Engineering for other specific information.Figure 18。

SG8630丝杠加工工艺设计(说明书)

本科毕业设计(论文)题目: SG8630丝杠加工工艺设计院(系):专业年级:学生姓名:学号:指导教师:2019年5月摘要现代化SG8630丝杠的发展在中夹具的行业当中显得尤为重要,因此对于这次SG8630丝杠零件的设计课题我特别的上心。

SG8630丝杠零件是我国目前比较具有特色的新起的行业,SG8630丝杠零件的生产与发展能够为我国的夹具行业带来非常巨大的便利,SG8630丝杠零件的应用也能够为我们生活的环境带来一份宁静与安逸。

在价值上还能够充分体现。

机械行业的快速发展已经不是一天两天了,因此对于SG8630丝杠零件的研究也不能停滞不前。

在这次对SG8630丝杠零件的研究当中,会夹具行业的进步得到空前的提升。

我也相信之后SG8630丝杠零件的发展会有非常大的进步空间,我知道这次的研究不仅仅是我大学四年的答卷,还是我未来发展的垫脚石。

这篇论文会对SG8630丝杠零件进行一个全面的简单概述。

在讲述他运行工作的理念之后,再进行重要的具体情况分析。

并且我们还需要与国外SG8630丝杠零件发展进行简要的对比,坚持做到向西方学习来超越西方的发展理念。

在综合国内外发展情况之后,我们会对这篇课题SG8630丝杠零件的装置作出全面的设计概念。

在这篇论文当中,我们会SG8630丝杠零件的设计构造与方案极尽所能的完善好,对于它的装置与设备也会认真的检查。

我们会终于科技永远是第一生产力的思想。

对于SG8630丝杠零件设计这一课题,它的涵知识面较广,具有极强的综合性,学生要积极主动的思考和钻研这个设计课题,这样才能在问题的分析解决上得到能力的提升,从而也能够积累对未来有帮助的工作经验。

关键词:机械加工SG8630丝杠工艺卡片夹具AbstractThe development of the tailstock of modern lathes is particularly important in the industry of the fixtures. Therefore, I am particularly concerned about the design of the tailstock parts of this lathe. Lathe tailstock parts are a new industry with distinctive features in China. The production and development of lathe tailstock parts can bring great convenience to China's fixture industry. The application of lathe tailstock parts can also be used for us. The environment of life brings peace and comfort. It can also be fully reflected in value. The rapid development of the machinery industry is not a day or two, so the research on lathe tailstock parts can not be stagnant. In this research on the lathe tailstock parts, the progress of the fixture industry has been unprecedentedly improved. I also believe that there will be a lot of room for improvement in the development of lathe tailstock parts. I know that this research is not only a four-year answer to my university, but also a stepping stone for my future development.This paper provides a comprehensive overview of the lathe tail stock parts. After telling the idea of his work, he will conduct an important analysis of the specific situation. And we also need to make a brief comparison with the development of foreign lathe tailstock parts, and insist on learning from the West to transcend Western development concepts. After the comprehensive development at home and abroad, we will make a comprehensive design concept for the installation of the lathe tail stock parts. In this paper, we will improve the design and construction of the lathe tail stock parts and do our best to check the equipment and equipment. We will finally be the idea that technology is always the primary productive force. For the subject of lathe tail stock design, it has a wide range of knowledge and is extremely comprehensive. Students should actively think about and delve into this design topic so that they can improve their ability to analyze and solve problems. Therefore, it is also possible to accumulate work experience that will help the future.Keywords: Machining process card fixture目录摘要 (I)ABSTRACT (II)第1章前言 (2)第2章零件的工艺性分析 (5)2.1SG8630丝杠零件概述 (5)2.2SG8630丝杠零件的选材 (5)2.3零件的加工表面分析 (6)2.4零件加工中的问题及其解决方案 (7)2.5SG8630丝杠毛坯的确定 (7)第3章 SG8630丝杠机械加工工艺规程制定 (9)3.1加工阶段的划分 (9)3.1.1何为加工阶段的划分 (9)3.1.2加工阶段划分的作用 (10)3.2SG8630丝杠加工定位基准的选择 (10)3.3制定SG8630丝杠加工方案即加工路线的确定 (11)3.4确定切削用量及基本工时(机动时间) (12)3.5时间定额计算 (16)第4章夹具设计 (20)4.1机床夹具叙述 (20)4.2定位方案确定 (20)4.3夹具体方案确定 (21)4.4夹紧方案确定 (22)4.5定位误差计算 (25)4.5.1定位误差的概念 (25)4.5.2钻夹具定位误差计算 (25)4.6夹紧力计算 (27)4.7夹具原理及操作说明 (27)结论 (29)参考文献 (30)致谢 (32)第1章前言机械制造技术是作为机械类本科学生主修课程,毕业设计是机械类专业学生在学习了机械相关理论知识以后进行的一次实践操作,在毕业设计环节,可以将理论知识与实践操作相结合,使得我们更加深层次的理解机械类相关的知识;背刺设计主要用到的理论知识有机械设计知识、金属切削加工技术、机床专用夹具设计手册以及机械加工工艺规程设计,结合生产实践,培养我们在实际工作中遇到的问题的解决能力,通过本次设计,应该使我们具备分析中等复杂零件机械加工工艺规程设计、机床专用夹具设计以及工艺参数等的设计计算相关问题。

滚珠丝杠设计手册

滚珠丝杠设计手册滚珠丝杠作为精密传动机构,广泛应用于各种机械领域,如数控机床、工业机器人、精密测量仪器等。

滚珠丝杠的设计手册是指导设计人员进行滚珠丝杠设计的综合性技术手册,包含了滚珠丝杠的基本原理、设计方法、材料选择、制造工艺等方面的内容。

一、滚珠丝杠的基本原理滚珠丝杠是一种将旋转运动转化为直线运动的传动机构,其工作原理基于滚动摩擦。

与传统的滑动丝杠相比,滚珠丝杠具有高精度、高效率、长寿命等优点。

二、滚珠丝杠的设计方法设计滚珠丝杠时,需要考虑多个因素,如载荷、速度、精度、寿命等。

设计步骤一般包括确定设计参数、计算校核和结构设计。

设计参数包括导程、直径、长度等,这些参数直接影响滚珠丝杠的性能和尺寸。

计算校核包括应力分析、热分析、刚度分析等,以确保设计的滚珠丝杠满足要求。

结构设计涉及轴承配置、预加载、防尘措施等,以确保滚珠丝杠的稳定性和可靠性。

三、滚珠丝杠的材料选择滚珠丝杠的材料对其性能和寿命至关重要。

常用的材料包括不锈钢、工具钢、轴承钢等,这些材料具有较好的强度、耐磨性和耐腐蚀性。

此外,表面处理如镀铬、喷塑等可以有效提高滚珠丝杠的抗磨损和耐腐蚀性能。

四、滚珠丝杠的制造工艺制造滚珠丝杠的工艺对其精度和性能有重要影响。

一般而言,滚珠丝杠的制造工艺包括研磨、热处理、装配等。

研磨可以有效提高滚珠丝杠的精度和表面质量。

热处理可以调整材料的内部结构,提高其力学性能。

装配过程中需要注意轴承配置、预加载等细节,以确保滚珠丝杠的性能和稳定性。

五、滚珠丝杠的应用和维护在应用中,需要根据具体的工作环境和要求选择合适的滚珠丝杠型号和规格。

同时,为保证滚珠丝杠的性能和寿命,需要进行定期的检查和维护。

常见的维护措施包括清洁、润滑和防尘等。

在特定情况下,可能需要更换磨损严重的元件或进行全面检修。

综上所述,滚珠丝杠设计手册是一本指导设计人员进行滚珠丝杠设计的综合性技术手册,包含了滚珠丝杠的基本原理、设计方法、材料选择、制造工艺等方面的内容。

滚珠丝杠设计说明书

xxxx大学题目:《滚珠丝杠结构设计》学院: 职业技术教育学院专业: 机械工程班级: 机械Z125班学号:姓名:指导教师:2015年1月14日摘要:螺旋传动是应用非常广泛的机械传动之一,最常见的一种是滑动螺旋传动.但是,由于滑动螺旋传动的接触螺旋面间存在着比较大的滑动摩擦阻力,故其传动效率低、磨损快、使用寿命短,已不能完全适应现代机械传动在高速度、高效率、高精度等方面的发展要求。

为了减小丝杠传动副的摩擦和提高传动效率,国内外已普遍采用以滚动摩擦代替滑动摩擦原理,简称“滚化"原理,创造了滚珠丝杠副这种先进的新型传动机构.对于滚珠丝杠副,其结构上的明显特征是:构件间的可动连接通常不是借助于运动副本身,而是在丝杠和螺母两构件之间利用中间元件(滚珠)来实现的。

滚珠丝杠副是在丝杠与螺母旋合螺旋槽之间放置适量滚珠作为中间传动体,借助滚珠返回通道,构成滚珠在闭合回路中循环的螺旋传动机构。

如图:1—1图:1—1根据课题要求,我们对滚珠丝杠进行了以下设计:有效导程1000,丝杠直径50mm滚珠丝杠结构设计说明书一、滚珠丝杠的预拉伸结构设计丝杠又称丝杆.它是机械传动上最常使用的传动元件.其主要功能是将旋转运动转换成直线运动.既可以使用较小的转矩得到很大的推力,又可以作为减速装置,得到很大的减速比;也有将直线运动变成旋转运动的.丝杠作为高精度的动力驱动装置,应用越来越广泛。

采用丝杠两端固定的安装方式,需要作预拉伸处理.目的是减小丝杠工作中因热膨胀、自重引起的弹性变形从而加大导程,影响传动比和传动精度。

对要求精密的传动丝杠,需要热膨胀补偿。

而丝杠预拉伸就是常用的补偿方式。

在丝杠制造时,使丝杠螺纹部分的长度小于公称长度一个预拉伸量,预拉伸量略大于热膨胀量。

装配时,通过一定拉伸结构,将丝杠拉长一个预拉伸量,使丝杠螺纹部分达到公称长度。

工作时,热膨胀量抵消部分预拉伸量,丝杠拉应力下降,但长度不变。

从而保证螺距精度不受热膨胀的影响。

滚珠丝杠设计说明说

长春工程学院机电学院专业综合课程设计课程设计说明书设计题目单轴机械手专业机械设计制造及其自动化班级机制0943班学生姓名姚伟东指导教师李海波成绩:年月日长春工程学院机电学院专业综合课程设计学生姓名:姚伟东学号:**********专业:机械设计制造及其自动班级:机制0943设计题目:单轴机械手指导教师:李海波成绩:内装材料完成日期:年月日目录设计题目 (1)注意事项 (1)设计计算 (2)用语说明 (6)技术说明 (11)零件及规格 (16)设计总结 (17)参考文献 (17)滚珠丝杠设计说明书一设计题目单轴机械手主要技术参数:电机功率(W)100W额定扭矩(N·m)0.32Nm额定转速(rpm)3000导程(mm)10最大线速度(mm/s)600可搬重量(kg)> 水平 5 垂直 2Fvd(N) 224 Fzd(N) 778Mxd(N·m) 29 Myd(N·m) 11 Mzd(N·m) 11额定推力(N)80重复定位精度(mm)0.02mm有效行程(mm)500负载伸出长度500以内注意事项本IR系列产品属于机电设备,为维护使用者的安全,在选择机型及实际操作本产品之前,请务必详细阅读相关型录及下列注意事项并依照指示使用,若未依照本注意事项使用本产品而造成功能异常、损坏或其他事故,本公司概不负责。

人身安全〇本产品适用于工业用途,不可应用在直接与人命或人员福祉相关的保安元件上。

〇本产品操作运转时,人员应维持在机械动作范围外,以免夹伤或发生其他工安事故。

〇本产品接装马达并通电时,装置心律调节器者应维持在一公尺距离外,以免受到干扰。

〇本产品勿装置在火源、易燃物、可燃气体附近,以防火灾。

储放安装〇搬运时应避免坠落或碰撞。

〇储放本产品时,建议平放并应妥善包装,避免暴露于高温、低温、潮湿的环境。

〇切勿自行拆解或改装本产品,以免异物进入或产品破坏,造成功能异常或工安事故。

HIWIN台湾滚珠丝杠产品说明书

www.hiwin.tw多軸機器人Multi-Axis Robot取放作業/組裝/整列與包裝/半導體/光電業/汽車工業/食品業• 關節式機器手臂• 並聯式機器手臂• 史卡拉機器手臂• 晶圓機器人• 電動夾爪• 整合型電動夾爪• 旋轉接頭單軸機器人Single-Axis Robot高精密產業/半導體/醫療自動化/FPD 面板搬運• KK, SK • KS, KA • KU, KE, KCTorque Motor 迴轉工作台Torque Motor Rotary Table航太/醫療/汽車工業/工具機/產業機械• RAB 系列• RAS 系列• RCV 系列• RCH 系列滾珠螺桿Ballscrew精密研磨/精密轉造• Super S 系列 (高 Dm-N 值/高速化)• Super T 系列 (低噪音/低振動)• 微小型研磨級• E2 環保潤滑模組• R1 螺帽旋轉式• Cool Type 節能溫控螺桿• RD 高DN 節能重負荷• 滾珠花鍵線性滑軌Linear Guideway精密機械/電子半導體/生技醫療• 滾珠式—HG 重負荷型, EG 低組裝, WE 寬幅型, MG 微小型, CG 扭矩型• 靜音式—QH 重負荷型, QE 低組裝型, QW 寬幅型, QR 滾柱型• 其他—RG 滾柱型, E2自潤型, PG 定位型, SE 金屬端蓋型, RC 強化型特殊軸承Bearing工具機產業/機械手臂• 交叉滾柱軸承 • 滾珠螺桿軸承• 精密線性軸承• 軸承座諧波減速機DATORKER ® Robot Reducer機器人/自動化設備/半導體設備/工具機• WUT-PO 型• WUI-CO 型• WTI-PH 型• WTI-AH 型AC伺服馬達&驅動器AC Servo Motor & Drive半導體設備/包裝機/SMT 機台/食品業機台/LCD 設備• 驅動器—D1, D1-N, D2T/D2T-LM • 伺服馬達—50W~2000W醫療設備Medical Equipment醫療院所/復健中心/療養中心• 下肢肌力訓練機• 沐浴水療系統• 內視鏡扶持機器手臂線性馬達Linear Motor自動化搬運/AOI 光學檢測/精密加工/電子半導體• 鐵心式線性馬達 • 無鐵心式線性馬達 • 棒狀線性馬達 • 平面馬達• 空氣軸承定位平台• X-Y 平台 • 龍門系統力矩馬達&直驅馬達Torque Motor &Direct Drive Motor檢測設備/工具機/機器人• 旋轉平台系列—TMS,TMY,TMN • 水冷式系列—TMRW • 高轉速水冷系列—TMRI工業4.0 最佳夥伴INDUSTRIE 4.0 Best PartnerG99UC01-19061線性滑軌Linear Guideway安裝使用說明目錄1 線性滑軌的安裝 (02)1-1 基準軌與從動軌 (02)1-2 床台受到振動及衝擊力作用,且要求高剛性、高精密度的安裝 (03)1-3 滑軌無側向固定螺釘的安裝 (05)1-4 滑軌無側向定位裝配面的安裝 (07)1-5 線性滑軌安裝注意事項 (07)2 潤滑 (14)2-1 潤滑油脂(Grease) (14)2-2 潤滑油(Oil) (21)3 線性滑軌維護注意事項 (22)G99UC01-19062從動側基準側1.線性滑軌的安裝線性滑軌必須根據機台使用狀況,如受振動、衝擊力的程度,要求的行走精度及機台限制而設定其安裝方法。

滚珠丝杠设计说明书模板

滚珠丝杠设计说明书xxxx大学题目:《滚珠丝杠结构设计》学院:职业技术教育学院专业:机械工程班级:机械Z125班学号:姓名:指导教师:1月14日摘要:螺旋传动是应用非常广泛的机械传动之一,最常见的一种是滑动螺旋传动。

可是,由于滑动螺旋传动的接触螺旋面间存在着比较大的滑动摩擦阻力,故其传动效率低、磨损快、使用寿命短,已不能完全适应现代机械传动在高速度、高效率、高精度等方面的发展要求。

为了减小丝杠传动副的摩擦和提高传动效率,国内外已普遍采用以滚动摩擦代替滑动摩擦原理,简称“滚化”原理,创造了滚珠丝杠副这种先进的新型传动机构。

对于滚珠丝杠副,其结构上的明显特征是:构件间的可动连接一般不是借助于运动副本身,而是在丝杠和螺母两构件之间利用中间元件(滚珠)来实现的。

滚珠丝杠副是在丝杠与螺母旋合螺旋槽之间放置适量滚珠作为中间传动体,借助滚珠返回通道,构成滚珠在闭合回路中循环的螺旋传动机构。

如图:1-1图:1-1根据课题要求,我们对滚珠丝杠进行了以下设计:有效导程1000,丝杠直径50mm滚珠丝杠结构设计说明书一、滚珠丝杠的预拉伸结构设计丝杠又称丝杆.它是机械传动上最常使用的传动元件.其主要功能是将旋转运动转换成直线运动.既能够使用较小的转矩得到很大的推力,又能够作为减速装置,得到很大的减速比;也有将直线运动变成旋转运动的。

丝杠作为高精度的动力驱动装置,应用越来越广泛。

采用丝杠两端固定的安装方式,需要作预拉伸处理。

目的是减小丝杠工作中因热膨胀、自重引起的弹性变形从而加大导程,影响传动比和传动精度。

对要求精密的传动丝杠,需要热膨胀补偿。

而丝杠预拉伸就是常见的补偿方式。

在丝杠制造时,使丝杠螺纹部分的长度小于公称长度一个预拉伸量,预拉伸量略大于热膨胀量。

装配时,经过一定拉伸结构,将丝杠拉长一个预拉伸量,使丝杠螺纹部分达到公称长度。

工作时,热膨胀量抵消部分预拉伸量,丝杠拉应力下降,但长度不变。

从而保证螺距精度不受热膨胀的影响。

JWB100滚珠丝杠升降机结构设计说明书

I

Abstract

The paper studies on the topic of JWB100Ball screw elevator design. Mainly on the worm gear, worm gear screw transmission parts of the design, with the lead screw, worm, worm gear as the main research object, its work force, material strength, stiffness, toughness and thermal performance were analyzed, and the lift device characteristics and use, to determine the worm gear, worm screw two transmission devices as the main transmission design, developed a worm gear, worm, screw between the structural design. To complete the structure design, drawing auxiliary tool for drawing Auto CAD 3 A0 drawings, clear expression of the JWB100Ball screw lift structure characteristics and performance. Design of the worm screw lift that can be used in single machine, also can be used in combination. According to certain procedures to accurately control the restructuring to enhance or promote height, can be used to directly drive the motor or other power, and can also manually. It has different forms of structure and form of the assembly, the device can lock. Widely used in machinery, metallurgy, construction, water conservancy facilities and other industries, has the advantages of compact structure, small volume, light weight, wide range of power, no noise, convenient installation, flexible use, multiple functions, supporting form, high reliability, long life and many other advantages. Keywords: Elevator;Screw;Worm;Crane

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:螺旋传动是应用非常广泛的机械传动之一,最常见的一种是滑动螺旋传动。但是,由于滑动螺旋传动的接触螺旋面间存在着比较大的滑动摩擦阻力,故其传动效率低、磨损快、使用寿命短,已不能完全适应现代机械传动在高速度、高效率、高精度等方面的发展要求。

为了减小丝杠传动副的摩擦和提高传动效率,国内外已普遍采用以滚动摩擦代替滑动摩擦原理,简称“滚化”原理,创造了滚珠丝杠副这种先进的新型传动机构。

圆螺母用止动垫圈又称止退垫圈,俗名王八垫,是一种防止圆螺母松动的垫圈。,垫圈和圆螺母配套使用,使用时垫圈装在螺母开槽的那一侧,紧固后将内外止动耳折弯放到槽里。圆螺母紧固后,分别将内外耳朵扳成轴向,分别卡在轴上的键槽和圆螺母的开口处,这样,圆螺母就不会由于轴的转动而松脱。

三、丝杠螺母副的选择

根据一、二两点的设计及课题要求的滚珠丝杠有效导程1000,丝杠直径50mm,选择的丝杠螺母副的型号:HJG-S FYND 5010-3。

而两列或者两列以上轴承相对安装(即宽面对宽面,窄面对窄面),可以很好地消除掉轴向所承载的负荷。因此,我们选用型号:

760208TNI的多列角接触球轴承(60°)相对安装,精度等级ISOP4级。

五、丝杠螺母的选择

滚珠丝杠螺母有法兰时,滚珠丝杠可以直接装在螺母座上,而滚珠丝杠没有法兰时,需要加带螺纹的法兰配在滚珠螺母的三角螺纹上,这样才能与螺母座连接,因此选择法兰型滚珠丝杠螺母。

因为在装配中存在间隙,为满足装配和工作要求,我们采用双螺母垫片式消隙。此种形式结构简单可靠、刚度好,应用最为广泛,在双螺母间加垫片的形式可调整预紧力,使用时装卸非常方便。

六、联轴器的选择

为满足设计要求,根据滚珠丝杠轴端直径和装配使用要求,选用DJM型单型弹性膜片联轴器,其型号:DJM-04,DJM型单型弹性膜片联轴器;主要特点有:偏心允许范围大,可灵活应用于各种传动系统;拆装迅速,具有很高的装配重复性;无需润滑,无噪音,无磨损,无滑动、摩擦、转动部件,可降低能量损失;结构简单,重量轻;无需维护,停机时肉眼可检查故障;良好的环境适应性,可高温下运转;传东精度高,可靠性高,寿命长。

四、轴承的选择

滚珠丝杠在工作过程中会产生较大的轴向力,因此在设计中我们选用角接触球轴承。角接触球轴承在工作过程中可同时承受径向负荷和轴向负荷。能在较高的转速下工作。接触角越大,轴向承载能力越高。高精度和高速轴承通常取15 度接触角。在轴向力作用下,接触角会增大。

单列角接触球轴承:只能承受一个方向的轴向负荷,在承受径向负荷时,将引起附加轴向力。 并且只能限制轴或外壳在一个方向的轴向位移。角接触球轴承的接触角为40度,因此可以承受很大的轴向负荷。角接触球轴承是非分离型的设计,内外圈的两侧的肩部高低不一。为了提高轴承的负载能力,会把其中一侧的肩部加工得较低,从而让轴承可装进更多的钢球。

有效导程1000,丝杠直径50mm

滚珠丝杠结构设计说明书

一、滚珠丝杠的预拉伸结构设计

丝杠又称丝杆.它是机械传动上最常使用的传动元件.其主要功能是将旋转运动转换成直线运动.既可以使用较小的转矩得到很大的推力,又可以作为减速装置,得到很大的减速比;也有将直线运动变成旋转运动的。丝杠作为高精度的动力驱动装置,应用越来越广泛。采用丝杠两端固定的安装方式,需要作预拉伸处理。目的是减小丝杠工作中因热膨胀、自重引起的弹性变形从而加大导程,影响传动比和传动精度。对要求精密的传动丝杠,需要热膨胀补偿。而丝杠预拉伸就是常用的补偿方式。

滚珠丝杠设计说明书:

———————————————————————————————— 日期:

xxxx大学

题目:《滚珠丝杠结构设计》

学 院:职业技术教育学院

专 业:机械工程

班 级:机械Z125班

学 号:

姓 名:

指导教师:

2015年1月14日

成对双联球轴承:若是成对双联安装,使一对轴承的外圈相对,即宽端面对宽端面,窄端面对窄端面。这样即可避免引起 附加轴向力,而且可在两个方向使轴或外壳限制在轴向游隙范围内。因其内外圈的滚道可在水平轴线上有相对位移,所以可以同时承受径向负荷和轴向负荷——联合负荷(单列角接触球轴承只能承受单方向轴向负荷,因此一般都常采用成对安装)。

对于滚珠丝杠副,其结构上的明显特征是:

构件间的可动连接通常不是借助于运动副本身,而是在丝杠和螺母两构件之间利用中间元件(滚珠)来实现的。滚珠丝杠副是在丝杠与螺母旋合螺旋槽之间放置适量滚珠作为中间传动体,借助滚珠返回通道,构成滚珠在闭合回路中循环的螺旋传动机构。如图:1-1

图:1-1

根据课题要求,我们对滚珠丝杠进行了以下设计:

在丝杠制造时,使丝杠螺纹部分的长度小于公称长度一个预拉伸量,预拉伸量略大于热膨胀量。装配时,通过一定拉伸结构,将丝杠拉长一个预拉伸量,使丝杠螺纹部分达到公称长度。工作时,热膨胀量抵消部分预拉伸量,丝杠拉应力下降,但长度不变。从而保证螺距精度不受热膨胀的影响。

二、丝杠两端采用双螺母防松设计

依其可靠性和拆装的方便,在机械装备中的螺栓联接多采用双螺母防松。众所周知,螺栓联接采用双螺母防松与单螺母防松的原理是一致的,即“自锁”所不同之处在于双螺母防松效果远高于单螺母防松。究其原因是 2 个对顶螺母拧紧后,在 2 个螺母与螺栓组成的螺纹副中螺牙侧面受到的轴线方向的压力方向相反,从而当外力使螺纹副中螺牙上的压力减少成为不可能。外力使一方压力减少,而另一方压力必然上升,从而保证了在螺纹副中螺牙上的总压力不变,也即防松总阻力矩不变。“自锁”会得以保证。