机械设计(第八版)第15章 轴 PPT

机械设计全套课件 ppt课件

凡具备上述(1)、(2)两个特征的实物组合体称为机构。 机器能实现能量的转换或代替人的劳动去做有用的机械功,而 机构则没有这种功能。

仅从结构和运动的观点看,机器与机构并无区别,它们 都是构件的组合,各构件之间具有确定的相对运动。因此,通 常人们把机器与机构统称为机械。

ppt课件

7

机械设计基础

绪论

如图1-1所示的内燃机,

图1-5(a)闭式运动链

机械设计基础

ppt课件

图1-5(a)开式运动链

16

• 将运动链中的一个构件固定,并且它的一个 或几个构件作给定的独立运动时,其余构件 便随之作确定的运动,此时,运动链便成为 机构。

• 机构的组成:

• 机 架:固定不动的构件

• 原动件:输入运动的构件

• 从动件:其余的活动构件

1)运动副:两构件之间直接接触并能产生一定的相对

运动的连接称为运动副。

运动副元素:两构件上直接参与接触而构成运动副的部分— —点、线或面。

2) 运动副的分类

平面

运 运动副 动 副

空间 运动副

机械设计基础

高副:点、线接触 低副:面接触

球面副 螺旋副

ppt课件

运动副 转动副

13

图1-2 转动副

图1-3 移动副

是由汽缸体1、活塞2、连杆3、曲轴4、 小齿轮5、大齿轮6、凸轮7、推杆8等系列 构件组成,其各构件之间的运动是确定的。

0.1.2 构件与零件

机构是由具有确定运动的单元体组成的,这 些运动单元体称为构件。

组成构件的制造单元体称为零件。 零件则是指机器中不可拆的一个最基本的 制造单元体。构件可以由一个或多个零件组成。

ppt课件

20

机械设计基础

《机械设计基础》第15章 滑动轴承

τ

P+dp τ+dτ

雷诺耳实验(1883年)——层流与湍流的现象

雷诺方程:

h0 - h dp = 6ηv dx h3

其中:p——油膜压力 η——润滑油粘度 V——速度 h——间隙厚度(油膜厚度) h0——油膜压力为极限值时的间隙厚度

分析雷诺方程:

(1)当相对运动的两表面 形成收敛油楔时。即能保 证移动件带着油从大口走 u 向小口。 o

形成动压润滑的条件: (1)相对运动的两表面形成收敛油楔时。 (2)两表面必须有一定的相对速度。

(3)润滑油必须有一定的粘度,并供油充分。

(4)油膜的最小厚度应大于两表面不平度之和。

例:试判断下列图形能否建立动压润滑油膜?

v v v v

向心滑动轴承形成动压油膜的过程:

F F FF F

o

o1 o1 o o1 1 o1

润滑脂 (黄油) 固体润滑剂

钙基、钠基、铅基、锂基等。

石墨、二流化钼、聚氟乙烯树脂等 (用于高温下的轴承)。

空气、氢气等(只用于高速、高 温以及原子能工业等特殊场合)

气体润滑剂

●润滑剂的主要指标:

(1) 粘度——是润滑油最重要的物理性能指标,是选择润滑 油的主要依据,它标志着流体流动时内摩擦阻 力的大小。粘度越大,内摩擦阻力越大,即流 动性越差。 (2)凝点——是润滑油冷却到不能流动时的温度。凝点越低越好。 (3) 闪点——是润滑油在靠近试验火焰发生闪燃时的温度。 闪点是鉴定润滑油耐火性能的指标。在工作温度 较高和易燃环境中,应选用闪点高于工作温度 20°~30°C的润滑油。 (4) 油性——是指润滑油湿润或吸附在表面的能力。吸附能力 越强,油性越好。 (5) 滴点——是指润滑脂受热后开始滴落时的温度。润滑脂使 用工作温度应低于滴点20°~30°C,低于40°~ 60°更好。 (6)针入度(稠度)——是表征指润脂稀稠度的指标。针入度越 小,表示润滑脂越稠;反之,流动性越大。

机械设计CH15

2、轴上零件的定位(续) 2)套筒

§15-2轴的结构设计

-15轴的结构设计1

结构简单,定位可靠,不影响轴的疲劳强度。

2、轴上零件的定位(续)

§15-2轴的结构设计

-16轴的结构设计1

3)圆螺母

也可用于轴上两零件相距较远的场合。

2、轴上零件的定位(续)

§15-2轴的结构设计

-17轴的结构设计1

4)弹性挡圈

轴的计算4

§15-3轴的计算

4.按静强度条件进行校核 对于瞬时过载很大,或应力循环的不对称性较为严重的 轴,应当进行静强度条件校核。轴的静强度条件为: S S S S S Sca SS 2 2 S S S S Ssca——危险截面静强度计算安全系数; Ss——按屈服强度的设计安全系数,其值见下表;

§15-2轴的结构设计

-13-

详细介绍

可演示

轴的结构设计1

注意点: ①要求定位准确:h>C>r 或 h>r’>r (例: r’<r 时) r’<r

§15-2轴的结构设计

-14-

②用于滚动轴承内圈定位时: D≤D1—滚动轴承内圈最大安装尺寸(设计手册) ③h、b取值: h≈(0.07~0.1) d 定位 或h≈(2~3)C——倒角尺寸查”标准和规范” b=1.4h 非定位 h=1~2mm或更小

2 2

式中[ 1 ] 为对称循环变应力时轴的许用弯曲应力(可查表15-1);

为考虑弯曲应力和扭转切应力循环特性不同时的折合系数。

静应力 弯曲应力为对 称循环变应力

扭转切应力 脉动循环变应力 对称循环变应力

≈0.3

≈0.6

=1

§15-3轴的计算

2.按弯扭合成进行强度条件验算(续) 注意:对于心轴只承受M,所以取T=0;

机械设计第八版(高等教育出版社)PPT课件

直线型特性线弹簧具有不变的刚 度;非直线性特性线弹簧具有变刚度, 称为变刚度弹簧。

弹簧特性线有:直线型、刚度渐 增型、刚度渐减型或几种的组合。

主讲:胡昌军

概述2

概述

三、弹簧变性能 弹簧变性能:是指弹簧变形后所储存的能量。 如加载曲线与卸载曲线不重合,则两者围成的面积,表示在弹簧变形 过程中,因摩擦消耗的能量。 摩擦消耗的能量越大,则弹簧的吸振能力越强。

荷性质等有关,见表15-2。

三、圆柱螺旋弹簧的制造

许用应力

螺旋弹簧的制造工艺包括:

卷制→挂钩的制作或端面圈的精加工→热处理→工艺试验及强压处理。

冷卷:用于簧丝直径 d<8~10mm的弹簧。 卷制分为:

热卷:卷成后必须进行淬火、中温回火等处理。

强压处理可以提高弹簧的承载能力。

详细介绍

主讲:胡昌军

§15-3 圆柱螺旋弹簧的设计计算 §15-3圆柱螺旋弹簧的设计计算1

8G FD d243n8FGC3dn

最大工作载荷 Fmax 作用下的变形量λmax:

压缩弹簧和无初应力的拉簧:

m

a

x

8Fm a xC3n Gd

主讲:胡昌军

详细介绍

圆柱螺旋弹簧计算6

圆柱螺旋弹簧的设计计算

有初应力的拉簧:

max8(FmaG xFd0)C3n

弹簧的有效圈数 n:

压缩弹簧和无初应力的拉簧:

第十五章 弹簧

§15-1 概述 §15-2 圆柱螺旋弹簧的结构、材料、许用应力及制造 §15-3 圆柱螺旋弹簧的设计计算 §15-4 受变载荷圆柱螺旋弹簧的强度计算

主讲:胡昌军

§15-1概述

§15-1 概 述

1.弹簧的功用

弹簧是一种弹性的元件,它具有刚度小、变形大、在载荷作用下易产 生较大弹性变形等特点,在各类机械中应用十分广泛。

机械设计(第八版)课后习题答案(最新_参考答案)

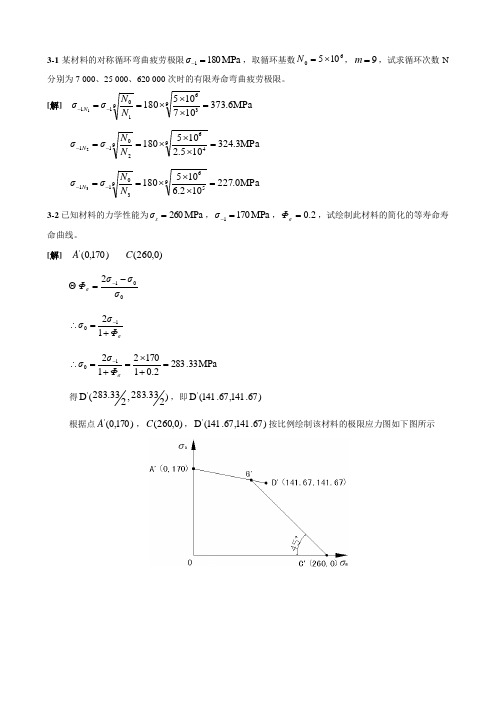

3-1某材料的对称循环弯曲疲劳极限MPa 1801=-σ,取循环基数60105⨯=N ,9=m ,试求循环次数N 分别为7 000、25 000、620 000次时的有限寿命弯曲疲劳极限。

[解] MPa 6.373107105180936910111=⨯⨯⨯==--N N σσN M P a 3.324105.2105180946920112=⨯⨯⨯==--N N σσN M P a 0.227102.6105180956930113=⨯⨯⨯==--N N σσN 3-2已知材料的力学性能为MPa 260=s σ,MPa 1701=-σ,2.0=σΦ,试绘制此材料的简化的等寿命寿命曲线。

[解] )170,0('A )0,260(C 012σσσΦσ-=- σΦσσ+=∴-121M P a33.2832.0117021210=+⨯=+=∴-σΦσσ 得)233.283,233.283(D ',即)67.141,67.141(D '根据点)170,0('A ,)0,260(C ,)67.141,67.141(D '按比例绘制该材料的极限应力图如下图所示3-4 圆轴轴肩处的尺寸为:D =72mm ,d =62mm ,r =3mm 。

如用题3-2中的材料,设其强度极限σB =420MPa ,精车,弯曲,βq =1,试绘制此零件的简化等寿命疲劳曲线。

[解] 因2.14554==d D ,067.0453==d r ,查附表3-2,插值得88.1=ασ,查附图3-1得78.0≈σq ,将所查值代入公式,即()()69.1188.178.0111k =-⨯+=-α+=σσσq查附图3-2,得75.0=σε;按精车加工工艺,查附图3-4,得91.0=σβ,已知1=q β,则35.211191.0175.069.1111k =⨯⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=q σσσσββεK ()()()35.267.141,67.141,0,260,35.2170,0D C A ∴根据()()()29.60,67.141,0,260,34.72,0D C A 按比例绘出该零件的极限应力线图如下图3-5 如题3-4中危险截面上的平均应力MPa 20m =σ,应力幅MPa 20a =σ,试分别按①C r =②C σ=m ,求出该截面的计算安全系数ca S 。

机械设计基础PPT课件(共15章)第十五章回转体的平衡和机器的调速

动平衡试验需在特殊的动平衡试验机上进 行,采用电子检测、激光去质量等方法,可大 大提高平衡精度与动平衡试验过程的自动化。

任务三 机械速度波动的调节

一、机械速度波动的原因及类型

各类机械都是在外力(驱动力和阻力)作用下运转的,机械从启动到停止一般经历三 个阶段,如图15-6所示。

启动阶段 稳定运转阶段

这种非周期性速度波动不能用飞轮来进行 调节,只能用特殊的调速装置使驱动力与阻力 趋于平衡。

图15-8 机械式离心调速器

知识总结

(1)如果发生不平衡,则是由于质心不在回转体轴线上,由此产生的不平衡状态在回转体静 止时即可显示出来,故称为静不平衡,相应的平衡方法则称为静平衡。

(2)对于轴向尺寸较大的回转体,其质量不能视为分布于同一平面内,即使回转体的质心在 回转体轴线上,也可能发生不平衡,这是由于各偏心质量所产生的离心惯性力不在同一回转平面 内,因而形成了惯性力偶。这种不平衡状态只有在回转体运动时才显示出来,故称为动不平衡, 相应的平衡方法则称为动平衡。

(c)

任务一 回转体的静平衡

二、回转体的静平衡试验

如图15-3所示,当对回转体作静平衡试验时,应将其放置在静平衡架上的两相互平行 的刀口形导轨上。若回转体不平衡,则回转体将在重力矩的作用下发生滚动,当停止滚动 时质心必在正下方。

图15-3 回转体的静平衡试验

任务二 回转体的动平衡

一、回转体的动平衡计算

(3)各类机械都是在外力作用下运转的,机械从启动到停止一般经历启动阶段、稳定运转阶 段、停止阶段三个阶段。

谢谢观看

回转体的平衡和机器的调速

项目十五

主1

回转体的静平衡

目

2

回转体的动平衡

录

3

机械设计第八版课件(高等教育出版社)

花键联接

渐开线花键:

主讲:胡昌军

花键联接2

花键联接

矩形花键:键齿形状简单,加工方便,可通过磨削获得高精度。 分为:轻、中两个系列。 有:大径、小径和齿宽三种定心方式。 国家标准采用小径定心(定心精度高)。 渐开线花键:强度高,承载能力大,寿命长;

工艺性好,加工精度高;

有自动定心作用。 渐开线花键 压力角=30°

详细说明

压力角=45°:齿数多,模数小。多用于轴与薄壁零件 (三角形花键) 之间的联接。

主讲:胡昌军

花键联接

二、花键联接强度计算 其主要失效形式是工作面被压溃(静联接) 或工作面过度磨损(动联接)。 静联接: 动联接:

花键联接3

2T 103 p p zhld m 2T 103 p p zhld m

第五章 键、花键、销和形面联接

§5-1 键联接 §5-2 花键联接 §5-3销联接

§5-4形面联接

键和花键联接是最常用的轴毂联接方式,属于可拆联接。主要用于 轴和轮毂之间的周向固定,并传递转矩。 销联接也常用于轴毂联接,此外,还常用来确定零件之间的相对位 置(定位销),或用作安全保护装置(安全销)。

主讲:胡昌军

§5-2花键联接1

§5-2 花键联接

一、花键联接的特点 花键联接由具有纵向键齿的外花键(花键轴)和内花键(花键孔)组 成。键齿侧面是工作面。可用于静联接,也可用于动联接。 特点:承载能力高,对中性和导向性 好,对轴的削弱小。 但结构复杂,成本较高。 用于定心精度要求高、载荷较大的场合。 矩形花键:

详细说明

导向平键联接和滑键联接(动联接)

其主要失效形式:工作面的过度磨损。 静联接的挤压强度条件为:

主讲:胡昌军

2T p [ p ] kld

机械工程 完整的ppt课件

机械零件的疲劳大多发生在 -N曲线D点以前,可用下式描

述:

m rN NC (N ND)

D点以后的疲劳曲线呈一水 平线,代表着无限寿命区, 其方程为:

σγ

σγN1 σγN2 σγN

σγ

有限寿命区

无限寿命区

D

rN r N( N D )

0

N1 N2 N

N0

N

由于ND很大,所以在作疲劳试验时,常规定一个

2)典型变应力及应力循环特征γ

.

σ

σ =常数 t

a)静应力:γ= +1 变应力特例

σ

一.载荷和应力的类型

σ

σa

σa σmin

σm σmax t

b)非对称循环变应力γ 在(+1~-1)间变化

σ

σa

σmax

t σmin

c)对称循环变应力γ= -1

.

应力类型

σa

σa

σm

σmax t

d)脉动循环变应力γ= 0

二.机械零件的失效形式及强度条件式

一)零件的失效形式 静应力作用下——过载断裂、塑性变形 变应力作用下——疲劳破坏约占零件损坏事故中的80% 。

二)零件强度条件式:σ ≤ [σ] = σlim / S

材料的极限应力

安全系数

1.静应力作用下 脆性材料制造的零件:σlim =σb 零件极限应力 塑性材料制造的零件:σlim =σS

用表面状态系数 来考虑

综合影响系数

(K )D

K

或

(K )D

K

考虑各因素影响

.

四.机械零件的疲劳强度计算

一)零件的极限应力线图

机械零件的疲劳强度计算1

由于零件几何形状的变化、尺寸大小、加工质量及强化因素等的 影响,使得零件的疲劳极限要小于材料试件的疲劳极限。

化工机械基础第十五章

鞍式支座的选用,其步骤如下: 1、已知容器的重量,算出作用在每个鞍座上的实际负荷Q; 2、根据容器的公称直径和支座的高度,从JB/T4712.1中查出 轻型(A)和重型(B)两个允许负荷值[Q]; 3、按[Q] ≥Q(略大),选取相应的鞍座。 鞍式支座的标记:

(1)耳式支座 (悬挂式支座)

1-垫板; 2-筋板; 3-支脚板 耳式支座

任意式法兰

任意式法兰

2、密封面形式

(a)全平面

(b)突面

(c)凹凸面

(d)榫槽面

(e)环连接面(T型槽)

凹凸面法兰连接

榫槽面法兰连接

3、垫片的选择

根据: 介质的压力、温度、腐蚀性和 选择:

压紧面的形状,兼顾价格、

制造、更换是否方便等因素来 选择 基本要求:

垫片的结构形式、

材料、尺寸

垫片的材料不污染工作介质、耐腐蚀、具有良好 的变形能力和回弹能力,在工作温度下不易变质 硬化或软化、能重复使用等。 (表15-3 垫片选用表)

支承式支座的选用,其步骤如下: 1、已知容器的重量,算出作用在每个鞍座上的实际负荷Q; 2、根据容器的公称直径,从JB/T4712.4中查出A型或B型支座 的允许负荷值[Q] ; 3、按[Q] ≥Q(略大),选取相应的支承式座。 支承式支座的标记:

㈡ 公称压力

为了设计、制造、使用的方便,制定系列标准 时规定了若干压力等级,这些规定的标准压力 等级即为公称压力,以PN表示,单位MPa。 国际上通用的压力等级有两大体系: 欧洲体系和美洲体系 欧洲体系和美洲体系:0.25、0.6、1.0、1.6、 2.5、4.0、6.3、10.0、16.0、25.0等等。 欧洲体系和美洲体系:2.0、5.0、11.0、15.0、 26.0、42.0等等。

机械设计(第八版)课后习题答案(最新,参考答案)

3到13章答案 免费下载 0财富值西北工业大学机械原理及机械零件教研室 编著第三章 机械零件的强度习题答案3-1某材料的对称循环弯曲疲劳极限MPa 1801=-ζ,取循环基数60105⨯=N ,9=m ,试求循环次数N 分别为7 000、25 000、620 000次时的有限寿命弯曲疲劳极限。

[解] MPa 6.373107105180936910111=⨯⨯⨯==--N N ζζNM P a 3.324105.2105180946920112=⨯⨯⨯==--N N ζζNM P a 0.227102.6105180956930113=⨯⨯⨯==--N N ζζN3-2已知材料的力学性能为MPa 260=s ζ,MPa 1701=-ζ,2.0=ζΦ,试绘制此材料的简化的等寿命寿命曲线。

[解] )170,0('A )0,260(C 0012ζζζΦζ-=-ζΦζζ+=∴-1210M P a 33.2832.0117021210=+⨯=+=∴-ζΦζζ得)233.283,233.283(D ',即)67.141,67.141(D '根据点)170,0('A ,)0,260(C ,)67.141,67.141(D '按比例绘制该材料的极限应力图如下图所示3-4 圆轴轴肩处的尺寸为:D =72mm ,d =62mm ,r =3mm 。

如用题3-2中的材料,设其强度极限σB =420MPa ,精车,弯曲,βq =1,试绘制此零件的简化等寿命疲劳曲线。

[解] 因2.14554==d D ,067.0453==d r ,查附表3-2,插值得88.1=αζ,查附图3-1得78.0≈ζq ,将所查值代入公式,即()()69.1188.178.0111k =-⨯+=-α+=ζζζq查附图3-2,得75.0=ζε;按精车加工工艺,查附图3-4,得91.0=ζβ,已知1=q β,则 35.211191.0175.069.1111k =⨯⎪⎭⎫ ⎝⎛-+=⎪⎪⎭⎫ ⎝⎛-+=q ζζζζββεK ()()()35.267.141,67.141,0,260,35.2170,0D C A ∴根据()()()29.60,67.141,0,260,34.72,0D C A 按比例绘出该零件的极限应力线图如下图3-5 如题3-4中危险截面上的平均应力MPa 20m =ζ,应力幅MPa 20a =ζ,试分别按①C r =②C ζ=m ,求出该截面的计算安全系数ca S 。

机械设计基础第十五章轴

弹性挡圈定位

圆螺母定位

轴的结构设计

5)圆锥形轴端与压板定位。定位可靠,装拆方便,适用于 经常装拆或有冲击的场合。

6)圆柱形轴端与轴端挡圈定位。定位可靠,方便,常用。 7)紧定螺钉定位。承受的轴向力较小,不适用于高速。

圆锥形轴端与压板定位 圆柱形轴端与轴端挡圈定

紧定螺钉定位

轴的结构设计

三、确定各轴段的直径和长度

直轴根据外形的不同,可分为光轴和阶梯轴。阶梯轴便于轴 上零件的装拆和定位,省材料重量轻,应用普遍。

曲轴是专用零件,主要用在内燃机一类的活塞式机械中。 轴一般是实心轴,有特殊要求时可制成空心轴,如车床主轴。

除了刚性轴外,还有钢丝软轴,可以把回转运动灵活地传到 不开敞地空间位置,常用于医疗器械和小型机具中。

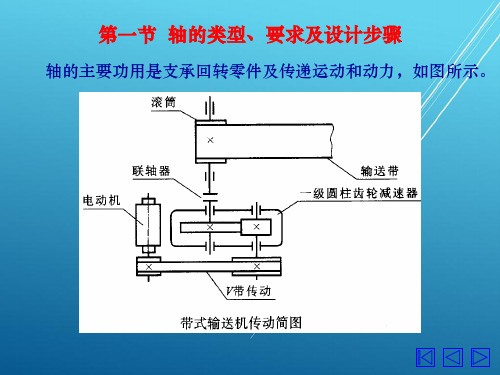

带式输送机传动简图

轴的结构设计

方 案

一

齿轮与轴分开制造,齿轮与带轮均从轴的左端装入,轴段⑤ 最粗。该方案较常采用。

轴的结构设计

方 案 二

齿轮与轴分开制造,齿轮从轴的右端装入,带轮从轴的左端 装入,轴段⑤最粗。该方案也有采用。

轴的结构设计

方 案 三

齿轮与轴一体,结构简单,强度和刚度高,但工艺性较差, 轴与齿轮同时失效。适用于轴的直径接近齿根圆直径的情况。

轴的常用材料及其力学性能表

第三节 轴的结构设计

轴的结构设计目标:确定轴的结构形状和尺寸。

轴的结构设计应满足: 轴上零件相对于轴、轴相对于机座的定位应准确可靠; 轴应具有良好的制造工艺性,轴上零件应便于装拆和调整; 轴的结构应有利于提高轴的强度和刚度 。

一、拟定轴上零件的装配方案 轴上零件的装配方案不同,则轴的结构形状也不相同。设计 时可拟定几种装配方案,进行分析与选择。在满足设计要求的情 况下,轴的结构应力求简单。 以下是带式输送机减速器中高速轴的三个装配方案及分析。

第十五章 轴

2、装配工艺

为便于轴上零件的装配,使零件到达确定位置,常采用直径从两端向 中间逐渐增大的阶梯轴。除了用于固定零件的轴肩高度外,其余仅为便 于安装而设置的轴肩,其轴肩高度常取0.5~3mm。

轴肩应倒角,并去掉毛刺 便于安装

固定滚动轴承的轴肩高度应小于轴承内圈厚度,以便拆卸。

轴上有螺纹时,应有退刀槽,以便于螺纹车刀退出。退刀槽宽度b≥2p(螺距) 需要磨削的阶梯轴,应留有越程槽,以使磨削用砂轮越过工作表面。越程槽 宽度b=2-4㎜,深度为0.5-1 ㎜,轴有多个退刀槽和越程槽时,尽可能取相 同尺寸,以便加工。

其中:a为同级齿轮的中心距

经估算后的轴径还需再按使用要求圆整到标准值。

例题:有一减速器,两啮合齿轮其中心距为125mm,试 估算其低速轴的轴颈。 解:按经验公式低速轴的轴径:

d = 0.3 ~ 0.4 a d = 0.3 ×125 = 37.5mm d = 0.4 ×125 = 50mm

因此,低速轴的轴颈可在37.5 ~50mm范围内按表选取标 准直径。一般取整数。

注:1、轴上零件均应双 向固定。

2、与轴上零件相配 合的轴段长度应比轮毂 宽度略短(套筒) L = B - 1~3mm

③轴端挡圈:只用于轴端零件的固定,应用止动垫圈,抗震动和冲击载荷。

止动垫圈

④圆螺母:当无法采用套筒或套筒太长时,可考虑使用圆螺母作轴向 固定(图11-11)此时要在轴上加工螺纹(一般为细牙螺纹),而且螺纹 大径要比套装零件的孔径小。为放松可加双螺母或止动垫圈。拆装方便, 可靠,能承受较大的轴向力,一般用在轴端或轴的中部。

桥之间的轴AB。

轴还可按结构形状的不同分为直轴(图11-1、图11-2)和曲轴(图 11-4);光轴(图11-5)和阶梯轴(图11-6);实心轴和空心轴等。另 外,还有一种轴线能按使用要求随意变化的轴,称软轴或挠性轴(图 11-7)。

15轴2005

加

加

凹

装

园

隔

角

离

环

4、改善加工工艺性 1)键槽布置在同一母线上,且宽度尽可能相同;

2)圆角、倒角等应尽可能采用相同的尺寸;

3)螺纹应有退刀槽 4)磨削表面应有砂轮越程槽

宽度应相等。

确定各轴段直径和长度:(充分考虑上述各因素) 结构简图

I

注意事项:

h

II

III

2~3mm

轴的结构设计实例 已知:二级减速器输出轴,两对

用 方

轴端挡圈:固定轴端零件,可承受较大轴向力

法 弹性挡圈:

方便,承载能力小

紧定螺钉:

锥面定位:定心精度高,加工要求高

选择定位方法时应注意的问题: ①轴上圆角小于零件圆角 ②轴段长小于零件长 ③轴肩 h≥(1.5~2)C ④轴、轴上零件均需固定

3、减少轴的应力集中

措施:过渡圆角、内凹圆角、隔离环、卸载槽 降低粗糙度、表面强化处理

τT为对称循环(r=-1): α=1

校核步骤: 受力简图

判断危 险剖面

弯矩图 (MH,MV→M)

扭矩图(T)

强度校核

当量弯 矩图(Mca)

2、按疲劳强度进行精确校核

目的 : 确定轴的安全程度 方法 : 校核危险剖面处的安全系数

校核步骤:

含有应力集 中源!!!

已知载荷、轴的尺寸 判断危险截面

分别计算只有正应力和剪应力时的 Sσ、Sτ

32

0.1d 3

— 抗弯模量

WT

d 3

16

0.2d 3 2Wb

— 抗扭模量

代入:

ca

1 Wb

M2

T

2

Mca Wb

1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其它直径

长度: 长度: 毂的长度和相邻零件间必要的间隙决定

轴

装配方案的比较: 装配方案的比较:

轴

四.提高轴的强度的措施: 提高轴的强度的措施:

30˚ B R d/4 d 卸载槽 也可以在轮毂上增加卸载槽 轴 过渡肩环 凹切圆角 B位置d/4 r

三、确定轴的基本直径和各段长度

1.按扭转强度计算(初算轴径) 1.按扭转强度计算(初算轴径) 按扭转强度计算

仅考虑 T 的强度条件 τ T = T ≤ [τ T ] WT

955 × 10 4 P n τT = ≤ [τ T ] 3 0.2d

性,而不是轴的弯曲和扭转刚度。 而不是轴的弯曲和扭转刚度。

注意: )各种钢材、热处理前后其弹性模量差别不大, 注意:1)各种钢材、热处理前后其弹性模量差别不大, 因此要提 的方法获得。 高刚度不能用合金钢或通过热处理 的方法获得。 2)合金钢对应力集中敏感性高,设计时必须从结构上采取措施,减轻应 )合金钢对应力集中敏感性高,设计时必须从结构上采取措施, 力集中,并降低表面粗糙度。 力集中,并降低表面粗糙度。 轴

当轴上有两处动力输出时,为了减小轴上的载荷, 应将输入轮布置在中间。

Ft

T 方案 a 输出 T

Q

方案b 方案 输出 输入 T T2 T T T1+T2

Q

输出

输入 T T

输出

T1

合理

T2

T1+T2轴源自T1Tmax = T1

不合理

Tmax= T1+T2

2.减小应力集中 减小应力集中 合金钢对应力集中比较敏感,应加以注意。 合金钢对应力集中比较敏感,应加以注意。 应力集中出现在截面突然发生变化的。 应力集中出现在截面突然发生变化的。 措施: 措施: 1. 用圆角过渡; 用圆角过渡; 2. 尽量避免在轴上开横孔、切口或凹槽 尽量避免在轴上开横孔、切口或凹槽; 3. 重要结构可增加卸载槽 、过渡肩环、凹切圆角、 重要结构可增加卸载槽B、过渡肩环、凹切圆角、 增大圆角半径。也可以减小过盈配合处的局部应力。 增大圆角半径。也可以减小过盈配合处的局部应力

轴

只承受 按传递载荷分 弯矩不 主要受 受扭矩 心轴( 心轴(mandrel) ) 扭矩或 的轴 传动轴(transmission shaft) 传动轴 弯矩很 小的轴 转轴 既受弯 矩又受 扭矩的 轴

轴

根据承载情况下列各轴分别为哪种类型? 问:根据承载情况下列各轴分别为哪种类型?

0 轴: 传动轴 Ⅰ轴: 转轴 Ⅱ轴: 心轴 Ⅲ轴: 转轴 Ⅳ轴: 转轴 Ⅴ轴: 心轴 如何判断轴是否传递转矩: 如何判断轴是否传递转矩: 从原动机向工作机画传动路线,若传动路线沿 从原动机向工作机画传动路线,若传动路线沿 该轴轴线走过一段距离 则该轴传递转矩。 走过一段距离, 该轴轴线走过一段距离,则该轴传递转矩。 如何判断轴是否承受弯矩: 如何判断轴是否承受弯矩: 该轴上除联轴器外是否还有其它传动零件 该轴上除联轴器外是否还有其它传动零件,若有 除联轴器外是否还有其它传动零件, 则该轴承受弯矩,否则不承受弯矩。 则该轴承受弯矩,否则不承受弯矩。 轴

重点和难点: 重点和难点:

重点:轴的强度设计及结构设计。 重点:轴的强度设计及结构设计。 轴 难点:轴的结构设计。 难点:轴的结构设计。

第十五章 轴

一、概述

轴是用来支撑回转零 几何轴线不 件、传递运动和动力 1、分类 在同一条直 、 的,所有回转零件都必 所有回转零件都必 线上的轴 几何轴线在 由多组钢 按轴心线形状分 同一条直线 须支撑在轴上。 须支撑在轴上。 丝分层卷 曲轴( 曲轴(crank shaft) ) 上的轴 绕而成, 绕而成, 直轴 有良好的 挠性 钢丝软轴( 钢丝软轴(flexible shaft) )

典型 轴系 结构

一、制造安装要求 为便于轴上零件的装拆, 为便于轴上零件的装拆,一般轴都做成从轴端逐渐 向中间增大的阶梯状。 向中间增大的阶梯状。零件的安装次序 装零件的轴端应有倒角,需要磨削的轴端有砂轮越程槽, 装零件的轴端应有倒角,需要磨削的轴端有砂轮越程槽, 车螺纹的轴端应有退刀槽。 车螺纹的轴端应有退刀槽。 倒角

转轴: 转轴: T + M 传动轴:扭矩 传动轴:扭矩T

×

心轴: 弯矩M 心轴 弯矩

轴

按轴的外形分 光轴( 光轴(plain shaft) ) 阶梯轴( 阶梯轴(stepped shaft) ) 形状简单, 形状简单, 空心轴( 加工方便, 空心轴(hollow shaft) ) 加工方便, 能满足定位 实心轴(solid shaft) 实心轴和装配方便 ) ( 轴上零件装 配定位困难 的需要 从加工工艺上考虑,最好做成直轴, 从加工工艺上考虑,最好做成直轴,但 轴上零件不好固定; 轴上零件不好固定; 从受力角度考虑, 从受力角度考虑,最好是等强度的抛物 线回转体,但不好加工,零件也不好固定; 线回转体,但不好加工,零件也不好固定; 所以,轴都做成阶梯轴 阶梯轴。 所以,轴都做成阶梯轴。

齿轮受轴向力时,向右是通过 、 间的轴肩 并由6、 间的轴肩顶在滚动轴承的内圈 间的轴肩, 齿轮受轴向力时,向右是通过4、5间的轴肩,并由 、7间的轴肩顶在滚动轴承的内圈 向左则通过套筒顶在滚动轴承的内圈上。带轮的轴向固定是靠1、 间的轴肩和轴 上;向左则通过套筒顶在滚动轴承的内圈上。带轮的轴向固定是靠 、2间的轴肩和轴 端挡圈。 端挡圈。

轴

价格便宜, 价格便宜,对应 2、轴的材料 、 力集中敏感性小, 力集中敏感性小, ① 碳素钢 具有较高的机械强度, 具有较高的机械强度,更 为了保证机械性 常用30、 、 号钢 常用 、40、45号钢 好的淬火性能,所以, 好的淬火性能,所以,在 能,应进行调质 ② 合金钢 传递大功率、减轻重量、 传递大功率、减轻重量、 或正火处理。 或正火处理。 提高轴颈耐磨性时采用。 提高轴颈耐磨性时采用价 易做成复杂的外形, 易做成复杂的外形, 。 40Cr、40CrNi、20Cr、38SiMnMo 、 、 、 廉,具有良好的吸振性 ③ 铸铁 和耐磨性, 和耐磨性,对应力集中 QT600—3、QT800—2 敏感性较低, 、 敏感性较低,但铸造品 质难控制, 质难控制 选择轴的材料和热处理方式时, ,可靠性较差 选择轴的材料和热处理方式时,主要考虑强度和耐磨

轴

2、轴的结构应满足的条件 、

装在轴上的零件有准确的工作位置; 装在轴上的零件有准确的工作位置; 便于零件的拆装和调整; 便于零件的拆装和调整; 具有良好的加工工艺性。 具有良好的加工工艺性。

3、轴各段的名称 、 轴颈( 轴颈(neck of shaft) 轴头(axle-neck) ) ) 联接轴颈和 轴头( 轴的直径变化所 非定位轴肩 轴头的部分轴与轴承配合的部分 形成的阶梯处 轴肩( 轴肩(shaft ) 轴和回转零件shoulder) 轴身 的配合部分 定位轴肩

轴

15-2轴的结构设计 轴的结构设计

设计任务:使轴的各部分具有合理的形状和尺寸。 设计任务:使轴的各部分具有合理的形状和尺寸。 设计要求: 轴应便于制造,轴上零件要易于装拆; 制造安装 设计要求: 轴应便于制造,轴上零件要易于装拆;(制造安装 1.轴应便于制造 制造安装)

2.轴和轴上零件要有准确的工作位置;(定位 轴和轴上零件要有准确的工作位置; 定位 轴和轴上零件要有准确的工作位置 定位) 3.各零件要牢固而可靠地相对固定;(固定 各零件要牢固而可靠地相对固定; 固定 各零件要牢固而可靠地相对固定 固定) 4.改善应力状况,减小应力集中。 改善应力状况,减小应力集中。 改善应力状况 轴端挡圈 带轮 轴承盖 套筒 齿轮 滚动轴承

设计:潘存云

设计:潘存云

①

②

③

④

⑤⑥ ⑦

二、轴上零件的定位 轴肩----阶梯轴上截面变化之处。起轴向定位作用。 轴肩----阶梯轴上截面变化之处。起轴向定位作用。 ----阶梯轴上截面变化之处 套筒

轴肩

1~2

1~2

三、轴向固定 由轴肩、套筒、螺母或轴端挡圈来实现。 由轴肩、套筒、螺母或轴端挡圈来实现。

0

d>100mm时: > 时 单键槽增大3%,双键槽增大7%; 单键槽增大 ,双键槽增大 ; d≤100mm时: 时 单键槽增大5~ ,双键槽增大10~ 单键槽增大 ~7%,双键槽增大 ~15%

求出直径作为轴的最小直径d 求出直径作为轴的最小直径dmin

轴

2、确定其余各段直径和长度 、

轴肩的变化

直径:dmin 直径:

键槽应设计成同一加工直线

四、改善轴的受力状况,减小应力集中 改善轴的受力状况, 1.改善受力状况 改善受力状况 Ft

图示为起重机卷筒两种布置方 案。A图中大齿轮和卷筒联成 图中大齿轮和卷筒联成 一体, 一体,转矩经大齿轮直接传递 给卷筒, 给卷筒,故卷筒轴只受弯矩而 不传递扭矩。 不传递扭矩。图b中轴同时受 中轴同时受 弯矩和扭矩作用。 弯矩和扭矩作用。故载荷相同 结构轴的直径要小。 时,图a结构轴的直径要小。 结构轴的直径要小

3、轴设计的主要内容 、 强度和刚度计算; 强度和刚度计算; 振动稳定性计算 ; 结构设计。 结构设计。

轴

二、轴的结构设计

1、影响轴的结构的因素 、 轴在机器中的安装位置及形式; 轴在机器中的安装位置及形式; 轴上零件的类型、尺寸、数量; 轴上零件的类型、尺寸、数量; 轴上载荷的性质、大小、方向及分布; 轴上载荷的性质、大小、方向及分布; 轴承的类型、尺寸和布置; 轴承的类型、尺寸和布置; 轴的毛坯和加工工艺; 轴的毛坯和加工工艺; 轴上零件的装配方案。 轴上零件的装配方案。

h C C11 D r

设计:潘存云

轴端挡圈

b

h d D

r R R

设计:潘存云

d

h≈(0.07~0.1 ) d b≈1.4h(与滚动轴承相配合处的 和b值,见轴承标准) 与滚动轴承相配合处的h和 值 见轴承标准