管径和压力损失计算

天然气管径和压力以及流量的计算

天然气管径和压力以及流量的计算天然气作为一种清洁、高效的能源,被广泛应用于工业和民用领域。

在天然气的输送过程中,管道的尺寸、压力和流量是关键参数,对于安全、经济和效率都有重要影响。

本文将围绕天然气管径、压力和流量展开讨论,并解释它们之间的关系。

一、天然气管径的计算天然气管道的尺寸通常由其内径来表示,常用单位为毫米(mm)或英寸(inch)。

管径的选择与天然气输送的流量有关,过小的管径会增加流动阻力,导致能耗增加;过大的管径则会增加建设和维护成本。

因此,合理选择管径至关重要。

管径的计算可以通过经验公式进行估算,其中考虑了天然气的流量和压力损失。

一种常用的公式是Darcy-Weisbach公式,该公式可以计算管道内的摩阻损失,并给出最佳管径。

二、天然气压力的计算天然气在输送过程中需要保持一定的压力,以确保流动稳定和安全。

压力通常以帕斯卡(Pa)或磅力/平方英寸(psi)来表示。

天然气管道的压力计算涉及到多个因素,包括管道长度、流量、管道材质、温度等。

根据流体力学原理,可以利用伯努利方程和连续性方程来计算管道的压力损失。

此外,还需要考虑天然气输送的起始压力和终止压力,以确保管道中的压力满足要求。

三、天然气流量的计算天然气的流量是指单位时间内通过管道的气体体积。

常用的流量单位有立方米/小时(m³/h)或立方英尺/小时(ft³/h)。

天然气流量的计算需要考虑多个因素,包括管道尺寸、压力、温度和流体性质等。

通过伯努利方程和连续性方程,可以计算出天然气的实际流量。

此外,还需要考虑天然气的压缩因子、标准状态和温度修正等因素,以得到准确的流量计算结果。

四、管径、压力和流量的关系管径、压力和流量之间存在一定的关系。

当管径确定时,通过流量和压力的计算可以确定管道的输送能力。

如果流量增加或压力降低,将导致管道内流速的增加,从而增加摩阻损失;反之亦然。

因此,在设计天然气管道时,需要综合考虑管径、压力和流量之间的关系,以实现安全、经济和高效的输送。

管径和压力损失计算

管径和压力损失计算一、管径计算1、管径计算蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算:按体积流量计算按质量流量计算按允许压降计算式中—管道内径(mm);—在工作状态下的体积流量(m3/h);—在工作状态下的质量流量(t/h);—在工作状态下的流速(m/s);—在工作状态下的密度(kg/m3);—摩擦阻力系数;—允许比压降(Pa/m)。

压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa)下的体积流量换算而得式中—标准状态下气体体积流量(m3/h);—气体工作温度(℃);—气体绝对工作压力(MPa)。

二、管道压力损失计算管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。

管内介质的总静压差:;直管的摩擦阻力压降:;管道附件的局部阻力压降:;管内介质的静压差:。

式中Δp—管内介质的总静压差(Pa);Δpm—直管的摩擦阻力压降(Pa);Δpd—管道附件的局部阻力压降(Pa);Δpz—管内介质的静压差(Pa);∑ξ—管件局部阻力系数之和;∑Ld—管道局部阻力当量长度之和(m);H1—管段始点标高(m);H2—管段终点标高(m);对液体,因其密度大,计算中应计入介质静压差。

对蒸汽或气体,其静压差可以忽略不计。

三、允许比压降计算对各种压力管路的计算公式为式中—单位压力降(Pa/m);、—起点、终点压力(MPa);—管道直管段总长度(m);—管道局部阻力当量长度(m)。

在做近似估算时,对厂区管路可取=(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取=(0.3-0.5);对车间氧气管路去=(0.15-0.20)看见公式,写上自己知道的公式吧。

管径计算公式。

d=18.8乘以(Q/u)的开平方,其中Q=Qz(273+t)/(293*P),其中,Qz为标准状态下的压力,P为绝对压力。

对于u的确定,p=0.3~0.6MPa时,u=10~20s;p=0.6~1MPa时,u=10~15s;p=1~2MPa时,u=8~12s;p=2~3MPa时,u=3~6s;p>3MPa时,u=0~3s。

水泵管道压力损失计算公式

水泵管道压力损失计算公式为了方便广大用户在水泵选型时确定管道压力损失博禹公司技术工程师特意在此发布管道压力损失计算公式供大家选型参考。

通过水泵性能曲线可以看出每台水泵在一定转速下,都有自己的性能曲线,性能曲线反映了水泵本身潜在的工作能力,这种潜在的工作能力,在泵站的实际运行中,就表现为在某一特定条件下的实际工作能力。

水泵的工况点不仅取决于水泵本身所具有的性能,还取决于进、出水位与进、出水管道的管道系统性能。

因此,工况点是由水泵和管路系统性能共同决定的。

水泵的管道系统,包括管路及其附件。

由水力学知,管路水头损失包括管道沿程水头损失与局部损失。

Σh=Σhf+Σhj=Σλι/dv2/2g+Σζv2/2g(3-1)式中Σh—管道水头损失,m;Σhf--管道沿程水头损失,m;Σhj--管道局部水头损失,m;λ--沿程阻力系数;ζ--局部水头损失系数;ι--管道长度,m;d--管道直径,m;v--管道中水流的平均流速,m/。

对于圆管v=4Q/πd2,则式(3-1)可写成下列形式Σh=(Σλι/12.1d5+Σζ/12.1d4)Q2=(ΣS沿+ΣS局)Q2=SQ2(3-2)式中S沿--管道沿程阻力系数,S2/m5,当管材、管长和管径确定后,ΣS沿值为一常数;S局--管道局部阻力系数,S2/m5,当管径和局部水头损失类型确定后,ΣS局值为一常数;S--管路沿程和局部阻力系数之和,S2/m5。

由式(3-2)可以看出,管路的水头损失与流量的平方成正比,式(3-2)可用一条顶点在原点的二次抛物线表示,该曲线反映了管路水头损失与管路通过流量之间的规律,称为管路水头损失特性曲线。

如图3-1所示。

2H需=Ht+v出-v2进/2g+Σh(3-3)式中H需--水泵装置的需要扬程,m;Ht--水泵运行时的净扬程,m;v2出-v2进/2g--进、出水的流速水头差,m;Σh--管路水头损失,m。

若进、出水池的流速水头差较小可忽略不计,则式(3-3)可简化为H需=Ht+Σh=Ht=SQ2(3-4)利用式(3-4)可以画出如图3-2所示的二次抛物线,该曲线上任意一点表示水泵输送某一流量并将其提升Ht高度时,管道中每位重力的液体所消耗的能量。

水管管损的计算公式

水管管损的计算公式水管管损,这可是个在给排水工程中相当重要的概念。

咱们平时用水,可都得靠水管把水给输送过来。

但在这输送过程中,水的压力、流量还有管道的材质、长度等等因素,都会让一部分水的能量损失掉,这损失的部分就叫管损。

那管损的计算公式是啥呢?常见的公式就是达西-韦斯巴赫公式(Darcy-Weisbach Equation):$h_f = f\frac{L}{D}\frac{v^2}{2g}$ 。

这里面的$h_f$ 表示的就是水头损失,也就是咱们说的管损啦。

$f$ 是摩擦系数,这个系数跟管道内壁的粗糙度有关系。

$L$ 是管道的长度,$D$ 是管道的直径,$v$ 是管道内水的平均流速,$g$ 是重力加速度。

给您举个例子吧,就说我们小区前段时间改造供水管道。

原来的老管道因为使用年头太久了,内壁都生锈变得粗糙啦,这就导致摩擦系数增大。

新换的管道材质更好,内壁光滑,摩擦系数就小很多。

改造之前,经常会有高层住户反映水压不足,水流很小。

这其实就是因为管道老化,管损太大造成的。

那时候,维修师傅们拿着各种工具,又是测量管道长度,又是计算管径,忙得不可开交。

他们根据实际情况,代入上面的公式,算出了原来管道的管损,发现确实大得离谱。

然后通过更换新管道,重新优化管道布局,大大降低了管损。

现在,不管是住在一楼还是顶楼的住户,都能舒舒服服地用上水,水流又大又稳。

再来说说这个公式里的各个参数。

摩擦系数$f$ ,它的确定比较复杂,得看管道的材质和内壁的状况。

比如说,塑料管道的摩擦系数一般就比金属管道小。

管道长度$L$ 这个好理解,越长的管道,管损往往越大。

管径$D$ 呢,管径越小,水流受到的阻力就越大,管损也就跟着增加。

流速$v$ 也是影响管损的一个重要因素,流速越大,管损也就越大。

在实际的工程应用中,计算管损可不能马虎。

如果管损算小了,可能会导致供水不足,影响大家的正常用水;要是算大了,又会增加不必要的成本,造成浪费。

所以啊,准确计算管损对于设计合理的给排水系统至关重要。

管径选择与管道压力降计算

管径选择与管道压力降计算第一部分管径选择1.应用范围和说明1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。

1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。

本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。

1.0.3当按预定介质流速来确定管径时,采用下式以初选管径:d= ρ—1)或 d= —2)式中d——管道的内径,mm;W——管内介质的质量流量,kg/h;——管内介质的体积流量,m3/h;Vρ——介质在工作条件下的密度,kg/m3;u——介质在管内的平均流速,m/s。

1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径:–—1)d=ρμ⊿Pf100–—2)或 d=ρμ⊿Pf100式中μ——介质的动力粘度,Pa·s;——100m计算管长的压力降控制值,kPa。

⊿Pf100推荐的⊿Pf1001.0.5本规定除注明外,压力均为绝对压力。

2.管道内流体常用流速范围和一般工程设计中的压力降控制值3.核定3.0.1初选管径后,应在已确定的工作条件及物料性质的基础上,按不同流动情况的有关公式,准确地作出管道的水力计算,再进一步核定下述各项:3.0.2所计算出的管径应符合工程设计规定;3.0.3满足介质在管道输送时,对流速的安全规定;3.0.4满足噪声控制的要求。

第二部分管道压力降计算1 单相流(不可压缩流体)简述本规定适用于牛顿型单相流体在管道中流动压力降的计算。

在化工工艺专业已基本确定各有关主要设备的工作压力的情况下,进行系统的水力计算。

根据化工工艺要求计算各主要设备之间的管道(包括管段、阀门、控制阀、流量计及管件等)的压力降,使系统总压力降控制在给定的工作压力范围内,在此基础上确定管道尺寸、设备接管口尺寸、控制阀和流量计的允许压力降,以及安全阀和爆破片的泄放压力等。

管径选择与管道压力降计算(一)1~60

管径选择与管道压力降计算第一部分管径选择1.应用范围和说明1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。

1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。

本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。

1.0.3当按预定介质流速来确定管径时,采用下式以初选管径:d=18.81W0.5 u-0.5ρ-0.5(1.0.3—1)或d=18.81V00.5 u-0.5(1.0.3—2)式中d——管道的内径,mm;W——管内介质的质量流量,kg/h;V0——管内介质的体积流量,m3/h;ρ——介质在工作条件下的密度,kg/m3;u——介质在管内的平均流速,m/s。

预定介质流速的推荐值见表2.0.1。

1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径:d=18.16W0.38ρ-0.207 µ0.033⊿P f100–0.207(1.0.4—1)或d=18.16V00.38ρ0.173 µ0.033⊿P f100–0.207(1.0.4—2)式中µ——介质的动力粘度,Pa·s;⊿P f100——100m计算管长的压力降控制值,kPa。

推荐的⊿P f100值见表2.0.2。

1.0.5本规定除注明外,压力均为绝对压力。

2.管道内流体常用流速范围和一般工程设计中的压力降控制值2.0.1管道内各种介质常用流速范围见表2.0.1。

表中管道的材质除注明外,一律为钢。

该表中流速为推荐值。

2.0.2管道压力降控制值见表2.0.2-1和表2.0.2-2,该表中压力降值为推荐值。

管道内压力损失的计算

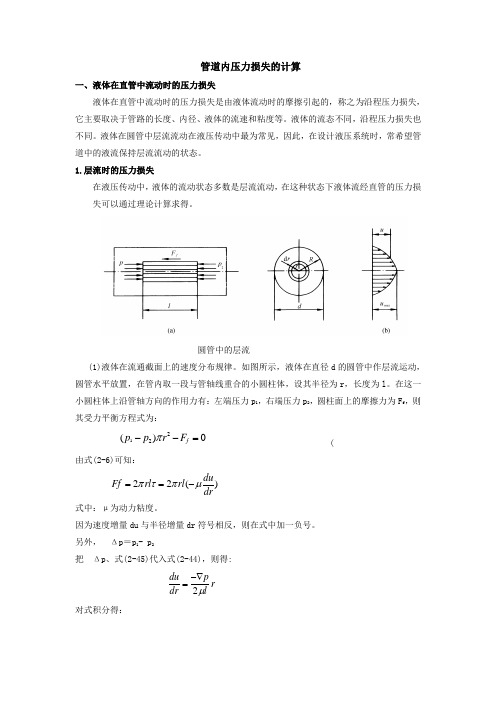

管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

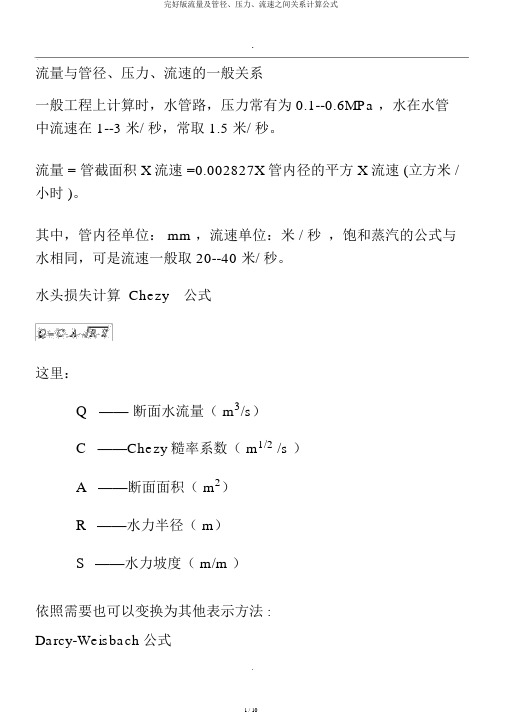

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知:式中:μ因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

Δp =p 1- p 2Δp 、式(2-45)代入式(2-44),则得: 对式积分得:当r =R 时,u =0,代入(2-47)式得:则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1)? 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为的微小圆环面积,通过此环形面积的流量为:对式积分,即可得流量q :(2) (2)? 平均流速。

设管内平均流速为υ对比可得平均流速与最大流速的关系: υ=max2u(4)沿程压力损失。

层流状态时,液体流经直管的沿程压力损失可从式求得:232lv p d μ∇=由式可看出,层流状态时,液体流经直管的压力损失与动力粘度、管长、流速成正比,与管径平方成反比。

管道内压力损失的计算

管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知: 22()du Ff rl rl dr πτπμ==-式中:μ为动力粘度。

因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

另外,Δp =p 1- p 2把Δp 、式(2-45)代入式(2-44),则得:2du p r dr l μ-∇=对式积分得:24pr u c l μ∇=-+ 当r =R 时,u =0,代入(2-47)式得:24pR c l μ∇=则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1) 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为d r 的微小圆环面积,通过此环形面积的流量为: 2222()4p dq rudr rR r dr l ππμ∇==-对式积分,即可得流量q : 2200442()48128R R p q dq r R r dr lR p d p l lπμππμμ∇==-∇∇==⎰⎰ (2) (2) 平均流速。

管道压力损失计算Word版

管道压力损失计算管道总阻力损失hw=∑hf+∑hj,hw—管道的总阻力损失(Pa);∑hf—管路中各管段的沿程阻力损失之和(Pa);∑hj—管路中各处局部阻力损失之和(Pa)。

hf=RL、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa/m);L—管段长度(m),R的值可在水力计算表中查得。

也可以用下式计算,hf=[λ×(L/d)×γ ×(v^2)]÷(2×g),L—管段长度(m);d—管径(m);λ—沿程阻力因数;γ—介质重度(N/m2);v—断面平均流速(m/s);g—重力加速度(m/s2)。

管段中各处局部阻力损失hj=[ζ×γ ×(v^2)]÷(2×g),hj—管段中各处局部阻力损失(Pa);ζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

Δh=ΣλL/d*(v²/2g)+Σξv²/2g。

其中的λ和ξ都是系数,这个是需要在手册上查询的。

L-------管路长度。

d-------管道内径。

v-------有效断面上的平均流速,一般v=Q/s,其中Q是流量,S是管道的内截面积。

完整版流量及管径、压力、流速之间关系计算公式

流量与管径、压力、流速的一般关系一般工程上计算时,水管路,压力常有为 0.1--0.6MPa ,水在水管中流速在 1--3 米/ 秒,常取 1.5 米/ 秒。

流量 = 管截面积 X 流速 =0.002827X 管内径的平方 X 流速 (立方米 / 小时 )。

其中,管内径单位: mm ,流速单位:米 / 秒,饱和蒸汽的公式与水相同,可是流速一般取 20--40 米/ 秒。

水头损失计算 Chezy公式这里:Q——断面水流量(m3/s)C——Chezy糙率系数(m1/2/s)A——断面面积(m2)R——水力半径(m)S——水力坡度(m/m)依照需要也可以变换为其他表示方法 :Darcy-Weisbach公式由于这里:h f——沿程水头损失(mm3/s)f——Darcy-Weisbach水头损失系数(无量纲)l——管道长度(m)d——管道内径(mm)v——管道流速(m/s)g——重力加速度(m/s2)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,经过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的 5~10% ,因此本文主要研究、商议管道沿程水头损失的计算方法。

管道常用沿程水头损失计算公式及合用条件管道沿程水头损失是水流摩阻做功耗资的能量,不一样的水流流态,依照不一样的规律,计算方法也不一样样。

输配水管道.态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又依照阻力特色划分为水力圆滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有合用范围和条件,一般都以水流阻力特色区划分。

水流阻力特色区的鉴识方法,工程设计宜采用数值做为鉴识式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,依照水流阻力特色区划分如表 1。

沿程水头损失水力计算公式和摩阻系数阻力特色合用条件水力公式、摩阻系数区水力圆滑>10区(1)紊流过渡 10<区<500(2)表 1符号意义雷诺数h:管道沿程水头损失v:平均流速d:管道内径γ:水的运动粘滞系数λ:沿程摩阻系数:管道当量粗糙度q:管道流量紊流粗糙>500Ch:海曾 -威廉系数区C:谢才系数R:水力半径n:粗糙系数i:水力坡降l:管道计算长度达西公式是管道沿程水力计算基本公式,是一个半理论半经验的计算通式,它合用于流态的不一样区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,合用范围宽泛,被认为紊流区λ的综合计算公式。

压缩空气管径及压力损失计算表(管径、压损计算)

小时平均耗量(m3/h)负荷不平衡系数实用附加系数计算耗量(m3/h)计算耗量(m3/min)工作压力绝压(MPa)工作温度(℃)工况流量(m3/h)假定流速(m/s)管道计算内径(m)管道圆整内径(m)实际流速(m/s)流体摩擦系数工况下密度(kg/m3)重力加速度(m/s2)管道长度(m)直管段摩擦阻力损失(MPa)符号Qcp k1k2Q J Q j P t Q vνD i D Iνaλρg LΔP f 数值172.8 1.2 1.15238.5 3.970.652540.0100.0380.05 5.660.02228.329.83600.0229.675使用说明1.压缩空气常用流速为:车间8~15m/s厂区8~10m/s。

2.压缩空气管道绝对粗糙度k取0.2mm,流体摩擦系数近似取值见《动力管道设计手册》P345页表5-119。

耗量计算管径计算压力损失3.压缩空气工况下密度取值见《动力管道设计手册》P20页表1-34。

4.在近似计算中,管道局部摩擦阻力损失可取直管段摩擦阻力损失的10%~50%,其中厂区取10%~15%,车间取30%~50%。

5.管道压力损失的裕度系数取1.05~1.15。

6.利用本表公式计算压力损失时,总压力损失应小于起点压力的10%,当总压力损失达到起点压力的10%~20%时,气体介质密度应取平均密度。

局部摩擦阻力损失系数局部摩擦阻力损失(MPa)裕度系数总阻力损失(MPa)压降比ΔP k C hΔP t0.30.007 1.10.031 4.8%损失计算。

管径与流量压力的计算公式

管径与流量压力的计算公式管道是工业生产中常见的输送介质的设备,而管道的流量和压力是管道设计和运行中最重要的参数之一。

在管道设计和运行中,正确计算管道的流量和压力是至关重要的。

本文将介绍管径与流量压力的计算公式,并讨论其在工程实践中的应用。

一、管径与流量的计算公式。

1. 管道流量的计算公式。

管道流量是指单位时间内通过管道的液体或气体的体积。

在工程实践中,常用的管道流量计算公式为:Q = A v。

其中,Q为管道流量,单位为m3/s;A为管道横截面积,单位为m2;v为流体的流速,单位为m/s。

2. 管道横截面积的计算公式。

管道横截面积的计算公式为:A = π d2 / 4。

其中,A为管道横截面积,单位为m2;d为管道直径,单位为m;π为圆周率,取3.14。

综合以上两个公式,可以得到管道流量的计算公式为:Q = π d2 / 4 v。

其中,Q为管道流量,单位为m3/s;d为管道直径,单位为m;v为流体的流速,单位为m/s。

二、管径与压力的计算公式。

1. 管道流体的压力损失计算公式。

管道中流体的流动会产生一定的阻力,从而使得流体的压力发生变化。

在工程实践中,常用的管道流体压力损失计算公式为:ΔP = f (L / d) (ρ v2) / 2。

其中,ΔP为管道流体的压力损失,单位为Pa;f为摩阻系数;L为管道长度,单位为m;d为管道直径,单位为m;ρ为流体的密度,单位为kg/m3;v为流体的流速,单位为m/s。

2. 管道流体的压力计算公式。

管道中流体的压力可以通过管道流体的压力损失计算公式得到,同时还需要考虑流体的入口压力和出口压力。

管道流体的压力计算公式为:P = Pin ΔP。

其中,P为管道流体的压力,单位为Pa;Pin为流体的入口压力,单位为Pa;ΔP为管道流体的压力损失,单位为Pa。

综合以上两个公式,可以得到管道流体的压力计算公式为:P = Pin f (L / d) (ρ v2) / 2。

其中,P为管道流体的压力,单位为Pa;Pin为流体的入口压力,单位为Pa;f 为摩阻系数;L为管道长度,单位为m;d为管道直径,单位为m;ρ为流体的密度,单位为kg/m3;v为流体的流速,单位为m/s。

风管压力损失计算

风机的压损计算

B. 风管的压损

1. 直管压损(沿程阻力)

简化为

PL——风罩压损(mmH2O)

ζ——摩擦系数 ζ=0.02L/D

PV——速度压(mmH2O)

风机的压损计算

B. 风管的压损

1. 直管压损(沿程阻力)

2. 局部阻力

如:弯管压损、大小头的压损、三通压损、阀门压损

等等!

风机的压损计算

2.计算管径:

A: 管径截面积 m2 Q:各进风口的所要风量 m3/min V : 管内流速 m/s

3.计算得出的管道直径圆整化

风机的压损计算

A.速度压:

PV——速度压(mmH2o) 1 mmH2o=10Pa V——管道风速(m/s)

势能= 1/2*m*V*V=1/2*ρ*Q*V*V=(1/2*ρ*V*V)*Q=动压*体积 1/2*ρ=0.5*1.297=1/(4.04*4.04)

风管压损计算

除尘示意图

风罩的选择

1. 风罩样式的选择,根据现场的污染的飞 散方向和距离来考虑风罩样式,污染物的 捕足风速决定风罩的风量。

2. 风量的计算:根据选择的风罩型号的公 式计算风罩,计算出各个风罩的排风量

3. 绘制出风管布置简图

示意图

风管管径的计算

1.管道的风速:查下表

风管管径的计算

静压的计算:

PS= PL累计-PV

风机前的全压损=所有的压损相加

风机后的压损计算:计算方式同上

风机前的压损+风机后的压损=风机的全压

例题

已知条件: Q=30m3/min V=6.25m/s 风罩为外侧式

例题

一、管径计算: 压损计算步骤.docx

管道的压力损失计算与管径选择

THANK YOU

感谢聆听

管道的压力损失计算与管径选 择

演讲人:

日期:

目

CONTENCT

录

• 管道压力损失概述 • 管道压力损失计算方法 • 管径选择原则与方法 • 管道系统优化与降低压力损失措施 • 实例分析:某管道系统压力损失计

算与管径选择 • 总结与展望

01

管道压力损失概述

压力损失定义及原因

压力损失定义

管道中流体流动时,由于摩擦阻力和局部阻力导致流体压力降低 的现象。

管道系统布局优化

优化管道走向

减少不必要的弯曲和转角,使管道走向尽量直线化 ,以降低流体在管道中的摩擦阻力。

合理设置管道支架

确保管道支架间距适当,避免管道下垂或振动,减 少局部阻力损失。

采用分流设计

对于大流量管道系统,可采用分流设计,将流体分 成若干小股流体,分别通过不同的管道输送,以降 低整体压力损失。

局部压力损失计算

计算公式

局部压力损失可以通过ζ*(ρV^2/2)进 行计算,其中ζ为局部阻力系数,ρ为 流体密度,V为流体速度。

局部阻力系数确定

局部阻力系数与管道的形状、大小、 流体的流动状态以及管道中的障碍物 等因素有关。对于常见的管道形状和 流动状态,可以通过查表或经验公式 确定局部阻力系数。

根据管道内流体的流量和允许的 压力损失,通过计算或查表确定 合适的管径。

02

考虑管道布局和长 度

根据管道的布局和长度,适当调 整管径选择,以确保管道内流体 的流动稳定性和经济性。

03

参考相关标准和规 范

在选择管径时,应参考相关的国 家和行业标准以及设计规范,确 保管道的安全性和合规性。

04

管道系统优化与降低压力损失措施

管道内压力损失的计算

管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知: 22()du Ff rl rl dr πτπμ==-式中:μ为动力粘度。

因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

另外,Δp =p 1- p 2把Δp 、式(2-45)代入式(2-44),则得:2du p r dr l μ-∇=对式积分得:24pr u c l μ∇=-+ 当r =R 时,u =0,代入(2-47)式得:24pR c l μ∇=则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1) 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为d r 的微小圆环面积,通过此环形面积的流量为: 2222()4p dq rudr rR r dr l ππμ∇==-对式积分,即可得流量q : 2200442()48128R R p q dq r R r dr lR p d p l lπμππμμ∇==-∇∇==⎰⎰ (2) (2) 平均流速。

管道内压力损失的计算

管道内压力损失的计算公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知:22()du Ff rl rl dr πτπμ==-式中:μ为动力粘度。

因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

另外,Δp =p 1- p 2 把Δp 、式(2-45)代入式(2-44),则得:2du p r dr l μ-∇=对式积分得:24pr u c l μ∇=-+当r =R 时,u =0,代入(2-47)式得:24pR c l μ∇= 则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1) 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为d r 的微小圆环面积,通过此环形面积的流量为:2222()4p dq rudr r R r dr l ππμ∇==- 对式积分,即可得流量q :2200442()48128R R p q dq r R r dr lR p d p l lπμππμμ∇==-∇∇==⎰⎰ (2) (2) 平均流速。

管径、压力、流速、流量计算

管径、压力、流速、流量计算第一篇范本 - 正式风格:1. 管径计算:1.1 管道类型1.2 管道材料1.3 流体性质1.4 管道长度1.5 管道摩擦系数1.6 管径计算公式2. 压力计算:2.1 压力单位2.2 静压力计算公式2.3 动压力计算公式2.4 外部压力计算公式2.5 压力损失计算公式3. 流速计算:3.1 流速单位3.2 流速计算公式3.3 流速限制4. 流量计算:4.1 流量单位4.2 流量计算公式4.3 流量限制附件:管径、压力、流速、流量计算表格法律名词及注释:1. 管道:用于输送流体的管子。

2. 流体:固体、液体或气体在特定条件下的可变形和可流动的物质。

3. 压力:单位面积上的力。

4. 流速:单位时间内通过单位面积的流体体积。

5. 流量:单位时间内通过管道横截面的流体体积。

第二篇范本 - 随性风格:1. 管径计算:1.1 管道类型和管道材料是我们开始计算管径之前要考虑的重要因素。

1.2 了解流体的性质也很重要,例如密度和黏度。

1.3 管道长度对管径计算也有影响,需要根据实际情况考虑。

1.4 选择合适的管道摩擦系数对于准确计算管径也是必不可少的。

1.5 我们可以使用不同的管径计算公式,例如哈克公式和柯南道尔公式。

2. 压力计算:2.1 压力的单位可能会有所不同,例如帕斯卡、巴和毫米水柱压力等。

2.2 静压力和动压力的计算公式也会有所不同。

2.3 如果管道外有外部压力作用,需要考虑外部压力对总压力的影响。

2.4 压力损失的计算公式是计算管道中流体压力损失的关键。

3. 流速计算:3.1 流速的单位也可能会有所不同,例如米/秒和英尺/秒。

3.2 根据实际需求,可以使用不同的流速计算公式。

3.3 需要注意的是,流速也有一定的限制,不能过大或过小。

4. 流量计算:4.1 流量的单位常用立方米/秒或加仑/分钟。

4.2 根据实际情况,我们可以使用不同的流量计算公式。

4.3 流量的限制也需要根据具体应用考虑,以确保流量在合理范围内。

管径选择与管道压力降计算(2017最新版)

—9—

管径选择与管道压力降计算

PS304-03

—10—

管径选择与管道压力降计算

PS304-03

—11—

管径选择与管道压力降计算

PS304-03

某些管道中流体允许压力降范围 表 1.2.2—1

序号 管道种类及条件

压力降范围 kPa(100m 管长)

l

蒸汽 P=6.4~IOMPa(表)

46~230

计算方法中未考虑安全系数,计算时应根据实际情况选用合理的数值。通常, 对平均需要使用 5~10 年的钢管,在摩擦系数中加 20%~30%的安全系数,就可 以适应其粗糙度条件的变化;超过 5~10 年,条件往往会保持稳定,但也可能进 一步恶化。此系数中未考虑由于流量增加而增加的压力降,因此须再增加 10%~ 20%。的安全系数。规定中对摩擦压力降计算结果按 1.15 倍系数来确定系统的摩 擦压力降,但对静压力降和其它压力降不乘系数。 1.2.1.2 计算准确度

d=18.81W0.5 u-0.5 ρ-0.5

(1.0.3—1)

或 d=18.81V00.5 u-0.5 式中

(1.0.3—2)

d——管道的内径,mm;

W——管内介质的质量流量,kg/h;

V0——管内介质的体积流量,m3/h; ρ——介质在工作条件下的密度,kg/m3;

u——介质在管内的平均流速,m/s。

扩大、突然缩小以及接管口等产生的局部压力降;静压力降是由于管道始端和终

端标高差而产生的;速度压力降是指管道始端和终端流体流速不等而产生的压力

降。

(2) 对复杂管路分段计算的原则,通常是在支管和总管(或管径变化处)连接 处拆开,管件(如异径三通)应划分在总管上,按总管直径选取当量长度。总管长 度按最远一台设备计算。

压力流速与管径公式

压力流速与管径公式

压力差与流量(Q)和管径(d)之间的关系由伯努利公式解释,也称为英里公式(Mile’s formula),公式如下:

P=A\frac{Q^2}{d^4}

其中P为压力,Q为流速,A为pipe面积。

上述公式描述了Q和d与压力之间的关系,即当他们减小时,压力也跟着减小。

实践中,伯努利公式可以用来测定理想情况下,管段压力损失计算公式。

通过计算,我们可以快速准确地计算出压力损失,对实施各种水处理设备尤其有用,例如,可以用来根据Q值和d值确定需要的泵的大小和压力。

伯努利公式多用于水处理和消防系统,以及其他各种工程上,使技术人员能有效计算和实施设计工程所需的资源。

因此,可以说,伯努利公式是一个非常有用的公式,用于准确地计算压力损失,它极大地改善了工程师和技术人员在建设工程中所面临的实际问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管径和压力损失计算

一、管径计算

1、管径计算

蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算:

按体积流量计算

按质量流量计算

按允许压降计算

式中—管道内径(mm);

—在工作状态下的体积流量(m3/h);

—在工作状态下的质量流量(t/h);

—在工作状态下的流速(m/s);

—在工作状态下的密度(kg/m3);

—摩擦阻力系数;

—允许比压降(Pa/m)。

压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa)下的体积流量换算而得

式中—标准状态下气体体积流量(m3/h);

—气体工作温度(℃);

—气体绝对工作压力(MPa)。

二、管道压力损失计算

管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。

管内介质的总静压差:;

直管的摩擦阻力压降:;

管道附件的局部阻力压降:;

管内介质的静压差:。

式中Δp—管内介质的总静压差(Pa);

Δpm—直管的摩擦阻力压降(Pa);

Δpd—管道附件的局部阻力压降(Pa);

Δpz—管内介质的静压差(Pa);

∑ξ—管件局部阻力系数之和;

∑Ld—管道局部阻力当量长度之和(m);

H1—管段始点标高(m);

H2—管段终点标高(m);

对液体,因其密度大,计算中应计入介质静压差。

对蒸汽或气体,其静压差可以忽略不计。

三、允许比压降计算

对各种压力管路的计算公式为

式中—单位压力降(Pa/m);

、—起点、终点压力(MPa);

—管道直管段总长度(m);

—管道局部阻力当量长度(m)。

在做近似估算时,对厂区管路可取=(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取=(0.3-0.5);对车间氧气管路去=(0.15-0.20)

看见公式,写上自己知道的公式吧。

管径计算公式。

d=18.8乘以(Q/u)的开平方,其中Q=Qz(273+t)/(293*P),其中,Qz为标准状态下的压力,P为绝对压力。

对于u的确定,p=0.3~0.6MPa时,u=10~20s;

p=0.6~1MPa时,u=10~15s;

p=1~2MPa时,u=8~12s;

p=2~3MPa时,u=3~6s;

p>3MPa时,u=0~3s。