化工原理课程设计原料预热器

化工原理课程设计说明书 预热器

第一章列管换热器设计概述1.1.换热器系统方案的确定进行换热器的设计,首先应根据工艺要求确定换热系统的流程方案并选用适当类型的换热器,确定所选换热器中流体的流动空间及流速等参数,同时计算完成给定生产任务所在地需的传热面积,并确定换热器的工艺尺寸且根据实际流体的腐蚀性确定换热器的材料,根据换热器内的压力来确定其壁厚。

1.1.1全塔流程的确定从塔底出来的釜液一部分进入再沸器再沸后回到精馏塔内,一部分进入到冷却器中。

为了节约能源,提高热量的利用率,采用原料液冷却塔底釜液,这样不仅冷却了釜液又加热了原料液,既可以减少预热原料所需要的热量,又可减少冷却水的消耗。

从冷却器出来的釜液直接储存,从冷却器出来的原料液再通往原料预热器预热到所需的温度。

塔顶蒸出的乙醇蒸汽通入塔顶全凝器进行冷凝,冷凝完的液体进入液体再分派器,其中的2/3回流到精馏塔内,另1/3进入冷却器中进行冷却,流出冷却器的液体直接储存作为产品卖掉。

1.1.2加热介质冷却介质的选择在换热过程中加热介质和冷却介质的选用应根据实际情况而定。

除应满足加热和冷却温度外,还应考虑来源方面,价格低廉,使用安全。

在化工生产中常用的加热剂有饱和水蒸气、导热油,冷却剂一般有水和盐水。

综合考虑,在本次设计中的换热器加热介质选择饱和水蒸气,冷却介质选择水。

1.1.3换热器类型的选择列管式换热器的结构简单、牢固,操作弹性大,应用材料广,历史悠久,设计资料完善,并已有系列化标准,特别是在高温、高压和大型换热设备中占绝对优势。

所以本次设计过程中的换热器都选用列管式换热器。

由于本次设计过程中所涉及的换热器的中冷热流体温差不大(小于70℃),各个换热器的工作压力在1.6MP以下,都属于低压容器,因固定管板式换热器两端管板与壳体连在一起,这类换热器结构简单、价格低廉、管子里面易清洗,所以可选择列管式换热器中的固定管板式换热器。

1.1.4流体流动空间的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)。

化工原理课程设计

目录前言 (2)第一章设计方案的选择 (4)1.1 操作条件的确定 (4)1.2 确定设计方案的原则 (4)1.3 工艺流程图及其说明 (6)第二章塔设备的工艺计算 (6)2.1 相平衡的数据 (6)2.2物料衡算 (7)2.3塔板板数的确定 (8)第三章塔板及塔主要设备的工艺尺寸设计 (10)3.1 精馏塔的工艺条件及有关物性数据的计算 (10)3.2气液负荷计算 (13)3.3塔和塔板主要工艺尺寸计算 (14)3.4筛板的流体力学验算 (18)3.5塔板负荷性能图 (19)3.6 塔高的计算 (22)3.7筛板塔的工艺设计计算结果总表 (23)第四章工艺接管及附件 (24)4.1进料管 (24)4.2塔釜出料管 (24)4.3回流管 (25)4.4塔顶蒸汽管 (25)第五章原料预热器的选型设计 (26)5.1初选设计器 (26)5.2核算换热器性能 (27)第六章设计评述及感想 (30)参考文献 (32)前言此次课程设计是对苯-甲苯混合液分离系统进行的专项设计。

苯与甲苯是重要的化工原料,苯与甲苯混合溶液的分离技术一直是一个重要的课题,本设计以优化的理念进行估算设计合算力求达到较高而进行的方案进行的方案设计。

苯、甲苯溶液的分离原理:将苯和甲苯混合液进入原料罐,通过泵进入原料预热器,在原料预热器中加热到泡点温度,然后,原料从进料口进入到精馏塔中。

被加热到泡点温度后,混合体系中既有气相混合物,又有液相混合物,这时候原料混合物就分开了,气相混合物咋精馏塔中上升,而液相混合物在精馏塔中下降。

气相混合物上升到塔顶上方的冷凝器中,部分液态进入到塔顶产品冷却器中,停留一定的时间然后进入苯的储罐,其中的气态部分重新回到精馏塔中。

部分液相混合物从塔底进入到塔底产品冷却器中,部分进入再沸器,在再沸器中被加热到泡点温度重新回到精馏塔。

塔里的混合物不断重复上述过程,同时进料口不断有原料的加入,完成苯与甲苯的分离。

苯-甲苯混合液分离主体采用筛板式精馏塔,精馏装置核心为精馏塔。

乙醇预热器的设计

乙醇预热器的设计化工原理课程设计说明书题目:乙醇—水精馏塔预热器的设计学院:海洋学院班级:食品本姓名:某某某某学号:11某某某某某某某某指导老师:某某时间:2022年6月日目录设计任务书 (3)一、概述 (4)二、确定设计方案 (5)1、参数的计算 (5)2、换热器型号的选取 (8)3、传热排列方法及壳体内径 (9)4、折流挡板 (9)5、接管 (9)三、总传热系数的核算 (10)1、管程核算 (10)2、壳程核算.................................................................103、管壳程压力降核算..........................................................114、总传热系数核算对..........................................................13四、设计结果一览表.. (15)五、设计者心得体会 (16)六、主要参考文献............................................................17七、主要符号说明. (17)设计任务书本课程设计任务是乙醇——水预热器的设计。

是利用塔釜液对原料液进行加温。

设计数据及条件(1)生产能力:年处理乙醇—水混合液6000t(开工率300天/a,24h/d);(2)原料:乙醇含量为50%(质量)的常温25~35℃液体;(3)产品浓度/%(质量):94(4)塔顶乙醇含量不低于99.8%(质量);(5)塔底乙醇含量不高于0.2%(质量)。

(6)设备型式:列管式换热器;(7)允许压强降:管程压强降小于10kPa;壳程总压强降小于60kPa。

组成(含乙醇量)物料流量kg/h摩尔分数釜液原料液462.1840.30.280.00078温度℃进口10530出口86.5操作压力MPa0.850.48设计计算内容(1)传热面积、换热管根数;(2)确定管束的排列方式、管程数、挡板、隔板的规格和数量;(3)壳体的数量;(4)冷、热流体进、出口管径;(5)核算总传热系数;(6)管壳程流体阻力校核。

预热器工作原理

预热器工作原理预热器是一种常见的设备,用于在工业生产过程中提高热效率和节约能源。

它的主要作用是将冷却的流体加热至一定温度,以便进一步被其他设备或者系统利用。

在本文中,我们将详细介绍预热器的工作原理及其应用。

一、预热器的基本原理预热器的工作原理基于热交换的基本原理。

它通过将冷却的流体与热源接触,从而实现热量的传递。

预热器通常由一个或者多个管道组成,其中热源通过管道内流动,而冷却的流体则通过管道的外部流动。

热源和冷却的流体之间通过管壁进行热量传递,使得冷却的流体被加热,而热源则被冷却。

二、预热器的分类根据不同的工作原理和应用场景,预热器可以分为多种类型。

以下是几种常见的预热器分类:1. 管壳式预热器:管壳式预热器是一种常见的热交换设备,它由一个外壳和一组管子组成。

冷却的流体通过管子的外部流动,而热源则通过管子的内部流动。

热量通过管壁传递,将冷却的流体加热。

2. 换热器:换热器是一种通过直接接触实现热量传递的预热器。

它通常由一组平行罗列的金属板组成,热源和冷却的流体分别通过板的两侧流动。

热量通过板的表面传递,将冷却的流体加热。

3. 蒸汽发生器:蒸汽发生器是一种将液体转化为蒸汽的预热器。

它通常由一个加热器和一个冷凝器组成。

液体通过加热器加热,转化为蒸汽,然后通过冷凝器冷却成液体。

三、预热器的工作过程预热器的工作过程可以分为以下几个步骤:1. 热源流动:热源从预热器的一个端口进入,并通过内部的管道流动。

热源可以是燃气、蒸汽、热水等。

2. 冷却的流体流动:冷却的流体从预热器的另一个端口进入,并通过外部的管道流动。

冷却的流体可以是空气、水、油等。

3. 热量传递:热源和冷却的流体通过预热器的管壁进行热量传递。

热量从热源传递到冷却的流体,使得冷却的流体被加热。

4. 出口流体温度控制:通过调节热源的温度、流速等参数,可以控制出口流体的温度。

这样可以确保预热器的工作效果符合要求。

四、预热器的应用领域预热器广泛应用于各个工业领域,以提高能源利用效率和降低生产成本。

化工原理课程设计

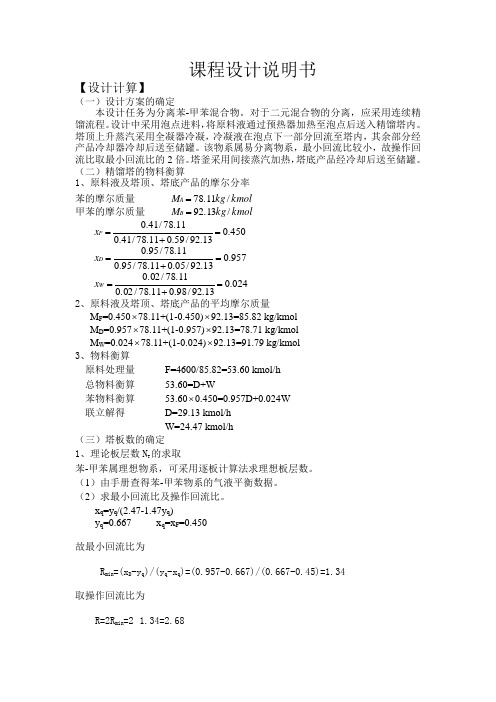

课程设计说明书【设计计算】(一)设计方案的确定本设计任务为分离苯-甲苯混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

(二)精馏塔的物料衡算1、原料液及塔顶、塔底产品的摩尔分率 苯的摩尔质量 k m o l kg M A /1.178=甲苯的摩尔质量k m o lkgM B /3.192= 450.013.92/59.011.78/41.011.78/41.0=+=F x 957.013.92/05.011.78/95.011.78/95.0=+=D x 024.013.92/98.011.78/2.001.178/2.00=+=W x2、原料液及塔顶、塔底产品的平均摩尔质量M F =0.450⨯78.11+(1-0.450)⨯92.13=85.82 kg/kmol M D =0.957⨯78.11+(1-0.957)⨯92.13=78.71 kg/kmol M W =0.024⨯78.11+(1-0.024)⨯92.13=91.79 kg/kmol 3、物料衡算原料处理量 F=4600/85.82=53.60 kmol/h 总物料衡算 53.60=D+W苯物料衡算 53.60⨯0.450=0.957D+0.024W 联立解得 D=29.13 kmol/h W=24.47 kmol/h (三)塔板数的确定 1、理论板层数N T 的求取苯-甲苯属理想物系,可采用逐板计算法求理想板层数。

(1)由手册查得苯-甲苯物系的气液平衡数据。

(2)求最小回流比及操作回流比。

x q =y q /(2.47-1.47y q )y q =0.667 x q =x F =0.450 故最小回流比为R min =(x D -y q )/(y q -x q )=(0.957-0.667)/(0.667-0.45)=1.34 取操作回流比为R=2R min =2×1.34=2.68(3)求精馏塔的气、液相负荷L=R*D=2.68*29.13=78.07 kmol/hV=(R+1)D=(2.68+1)*29.13=107.20 kmol/hL’=L+F=78.07+53.60=131.67kmol/hV’=V=107.20kmol/h(4)求操作线方程精馏段操作线方程为+(D/V)*x D=(78.07/107.20)*x n+(29.13/107.20)*0.957y n+1=(L/V)*xn=0.728x n+0.260提馏段操作线方程为y n+1’=(L’/V’)*x n’-(W/V’)*x W=(131.67/107.20)*x n’-(24.47/107.20)*0. 024= 1.228x n’-0.005(5)逐板计算法求理论板层数求解结果为总理论板层数 N T=12(包括再沸器)进料板位置 N F=62、实际板层数的求取=5/0.5=10精馏段实际板层数 N精=7/0.5=14提馏段实际板层数 N提(四)精馏塔的工艺条件及有关物性数据的计算以精馏段为例进行计算。

《化工原理》课程设计指导书(精馏塔之预热器、冷凝器、再沸器)+)

化工原理课程设计指导书—精馏塔的预热器、冷凝器、再沸器工艺设计适应专业:化学工程与工艺编写作者:胡建明编写日期:2007.7邵阳学院生物与化学工程系预热器、冷凝器、再沸器的工艺设计概述蒸馏是化工生产中分离均相液体混合物的典型单元操,其历史悠久,应用广泛。

蒸馏的基本原理是将液体混合物部分汽化、部分冷凝,利用其中个组分挥发度不同而将其分离。

其本质是液、汽相间的质量传递和热量传递。

为使分离彻底,以获得较纯的产品,工业生产中常采用多次部分汽化、多次部分冷凝的方法——精馏。

精馏过程通常是在塔设备内完成的。

预热器、冷凝器、再沸器是精馏过程必不可少的设备。

它们承担着将物料预热、气化、冷凝等重要任务。

而固定管板式换热器更是因其具有工艺简单、造价低廉、工艺设计成熟、热效率较高等优点而得到广泛的应用,尤其在很多大工业生产中。

换热器的工艺设计主要内容和步骤 1 物料衡算1.1 设计依据1.1.1 《×××××设计任务书》1.1.2 产量 年产99.5%(均为质量分数,下同)环己烷(丙酮)20000吨,根据工业生产中连续生产的特点,取年平均生产时间为8000小时,即小时产量为:20000×103/8000=2500kg /h ,本设计以小时产量为计算基准。

1.1.3 进料组成F x 、产品组成D x 1,1.4 分离要求 1.2 精馏塔物料衡算1.2.1 物料衡算示意图1.2.2 用质量分率计算进料量及塔釜采出量G D ,X D F D W G G G =+ F F D D W W G x G x G x =+ 解得: G F (kg/h ) G W (kg/h )1.2.3 计算摩尔量、摩尔分率 G W由物质A 、B 组成的混合物,其分子量分别为M A ,M B 则其平均分子量:A A B B M M x M x =+,用摩尔量表示为:;;W D F G G GD W F M M M===; 同理可求得X D 、X W 、 X F 1.2.4 精馏塔物料衡算表表1.1 精馏塔的物料衡算表※必须达成Σ进=Σ出。

甲醇预热器课程设计

甲醇预热器课程设计一、课程目标知识目标:1. 学生能理解甲醇预热器的基本概念、工作原理及其在化工生产中的应用。

2. 学生能够掌握甲醇预热器的主要结构、操作流程及维护保养方法。

3. 学生能够了解甲醇预热器在提高能源利用效率、降低能耗方面的作用。

技能目标:1. 学生能够运用所学知识,分析甲醇预热器在实际生产中可能出现的问题,并提出合理的解决方案。

2. 学生能够通过实际操作,熟练掌握甲醇预热器的启停、调试和运行流程。

3. 学生能够运用数据处理软件,对甲醇预热器的运行数据进行分析,评估设备性能。

情感态度价值观目标:1. 学生培养对化学工程设备的好奇心与探究精神,提高学习兴趣。

2. 学生树立安全意识,认识到化工生产中设备安全、节能降耗的重要性。

3. 学生培养团队合作精神,学会与他人共同分析问题、解决问题,为我国化工事业做出贡献。

课程性质分析:本课程为化学工程与工艺专业课程,旨在使学生掌握甲醇预热器的基本知识、操作技能,提高实际工程应用能力。

学生特点分析:学生已具备一定的化学基础和工程知识,具有较强的动手能力和一定的数据分析能力。

教学要求:1. 结合实际案例,注重理论与实践相结合,提高学生的实际操作能力。

2. 创设情境,激发学生的探究兴趣,培养学生的创新思维。

3. 强化团队合作,提高学生的沟通与协作能力。

二、教学内容1. 甲醇预热器的基本概念:包括预热器的作用、分类及其在化工生产中的应用。

2. 甲醇预热器的工作原理:重点讲解热交换原理、热量传递方式及其在提高能源利用效率方面的作用。

3. 甲醇预热器的主要结构:介绍预热器的结构组成、材料选择及其在设备性能方面的影响。

4. 甲醇预热器的操作流程:详细讲解设备的启停、调试、运行及维护保养方法。

5. 甲醇预热器的故障分析与处理:分析设备运行过程中可能出现的故障,探讨解决方案和预防措施。

6. 甲醇预热器的运行数据评估:运用数据处理软件,对设备运行数据进行收集、分析和评估。

预热器工作原理

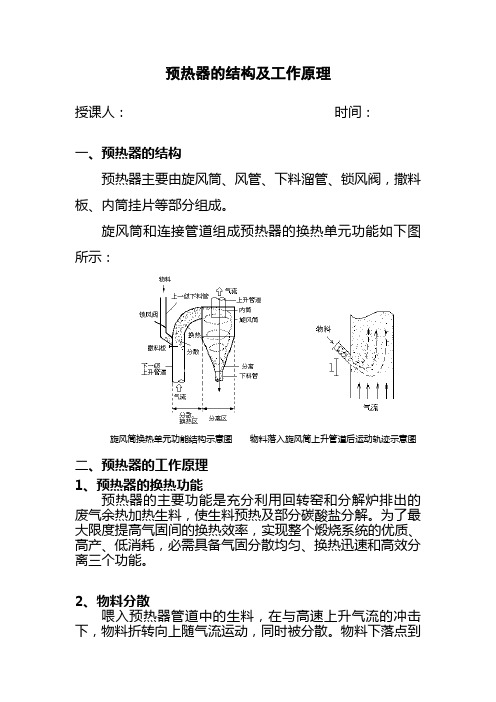

预热器的结构及工作原理授课人:时间:一、预热器的结构预热器主要由旋风筒、风管、下料溜管、锁风阀,撒料板、内筒挂片等部分组成。

旋风筒和连接管道组成预热器的换热单元功能如下图所示:旋风筒换热单元功能结构示意图物料落入旋风筒上升管道后运动轨迹示意图二、预热器的工作原理1、预热器的换热功能预热器的主要功能是充分利用回转窑和分解炉排出的废气余热加热生料,使生料预热及部分碳酸盐分解。

为了最大限度提高气固间的换热效率,实现整个煅烧系统的优质、高产、低消耗,必需具备气固分散均匀、换热迅速和高效分离三个功能。

2、物料分散喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

物料下落点到转向处的距离(悬浮距离)及物料被分散的程度取决于气流速度、物料性质、气固比、设备结构等。

因此,为使物料在上升管道内均匀迅速地分散、悬浮,应注意下列问题:(1)选择合理的喂料位置为了充分利用上升管道的长度,延长物料与气体的热交换时间,喂料点应选择靠近进风管的起始端,即下一级旋风筒出风内筒的起始端。

但必须以加入的物料能够充分悬浮、不直接落入下一级预热器(短路)为前提。

(2)选择适当的管道风速要保证物料能够悬浮于气流中,必须有足够的风速,一般要求料粉悬浮区的风速为16~22m/s。

为加强气流的冲击悬浮能力,可在悬浮区局部缩小管径或加插板(扬料板),使气体局部加速,增大气体动能。

(3)合理控制生料细度(4)喂料的均匀性要保证喂料均匀,要求来料管的翻板阀(一般采用重锤阀)灵活、严密;来料多时,它能起到一定的阻滞缓冲作用;来料少时,它能起到密封作用,防止系统内部漏风。

(5)旋风筒的结构旋风筒的结构对物料的分散程度也有很大影响,如旋风筒的锥体角度、布置高度等对来料落差及来料均匀性有很大影响。

(6)在喂料口加装撒料装置早期设计的预热器下料管无撒料装置,物料分散差,热效率低,经常发生物料短路,热损失增加,热耗高。

3、撒料板为了提高物料分散效果,在预热器下料管口下部的适当位置设置撒料板,当物料喂入上升管道下冲时,首先撞击在撒料板上被冲散并折向,再由气流进一步冲散悬浮。

化工原理设计大赛-原料预热器设计

—当量直径,m

—管外流动雷诺数

—普朗特数,取定性温度下的值

—流体在定性温度下的黏度,Pa·s

—流体在壁温下的黏度,Pa·s

当量直径de随管子布置方式而变,分别用下列各式计算。

正方形排列时

三角形排列时

式中t———管间距,m

——传热管外径,m

雷诺数

式中 ——壳程流体的体积流量m³/s

如果按单程计算的传热管长度太长,则应采用多管程。

确定了每程传热管长度之后,即可求管程数。

式中L—单程换热器计算的传热管长度,m

l—选取的每程传热管长度,m.

取每程传热管长度l=2 m

则

换热器的总传热管数为 (根)

3.3.1.4

选用多管程换热器损失部分传热温差,这种情况下的平均传热温差由 计算,其中温差校正系数 与流体的进出口温度有关,也与换热器的壳程数及管程数有关。

原料预热器设计

3.3.1

3.3.1.1

(1)换热器的热流量

换热器的热流量是指在确定的物流进口条件下,使其达到规定的出口状态,冷流体和热流体之间所交换的热量,或是通过冷、热体的间壁所传递的热量。

在热损失可以忽略不计的条件下,对于无相变的物流,换热器的热流量由下式确定:

(4.1.1)

式中 —热流量.W;

─——冷凝表面传热系数,W/(m2·k);

式中qm─——冷凝液的质量流量kg/s;

─——传热管长度,m;

ns─——当量管数

当量管数ns与传热管布置方式及总管数有关。

垂直管束冷凝

式中

以上两式仅适用于液膜眼管壁呈层流流动即

在此方案中

由上式得

m

壳程流通截面积由上式得

化工原理课程设计说明书

前言乙醇—水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

因其良好的理化性能,而被广泛地应用于化工、日化、医药等行业。

乙醇多以蒸馏法生产,但是由于乙醇—水体系有共沸现象,普通的精馏对于得到高纯度的乙醇来说产量不好。

但是由于常用的多为其水溶液,因此,研究和改进乙醇—水体系的精馏设备是非常重要的。

塔设备是最常采用的精馏装置,精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

一般有板式塔和填料塔,板式塔可分为泡罩塔、浮阀塔和筛板塔。

泡罩塔是最早使用的板式塔,其优点是操作弹性大,液气比范围宽,使用多种介质,操作稳定可靠,但是其结构复杂,造价高,安装维修不方便,气相压降大,故限制了它的使用。

浮阀塔可根据气体流量的大小而上下浮动,可自行调节开度,而且结构简单,造价低;塔板开孔率大,生产能力大;气液接触时间长,塔板效率高,操作弹性大。

缺点是处理易结焦、高黏性的物料时,阀片易与塔板黏结,有时阀片会脱落或卡死,使塔板效率及操作弹性降低。

筛板塔是在塔板上钻有均布的筛孔,气体经筛孔与液体密切接触。

优点是结构简单,制造维修方便,造价低,生产能力高于浮阀塔,塔板效率与之相当。

缺点是操作范围窄,孔径易堵塞。

综合考虑生产能力、塔板效率、成本及操作弹性等因素,本设计选用筛板塔更有优势。

影响精馏操作的主要因素有:操作压力和物料特性、生产能力和产品质量、塔顶回流比和回流液的温度、进料热状况参数和进料口位置、全塔效率、再沸器和冷凝器的传热性能、加热介质和冷却介质的温位。

精馏过程是能量消耗较大的单元操作,降低精馏过程的能量消耗具有重要的经济意义,减少有效能损失是精馏过程节能的基本途径。

一般的方法有提高分离因子、降低向再沸器的供热量、热泵精馏、多效精馏、热能的综合利用。

因此在操作过程中要主要节能,提高节能意识。

甲醇原料预热换热器的设计--大学毕业设计论文

化工设计课程设计甲醇精馏车间设计——甲醇原料预热换热器的设计班级:高材121姓名:***学号:********指导教师:***《化工设计》课程设计任务书学号姓名班级12416001 刘旭高材12112416002 王志鹏高材12112416003 孙智成高材12112416004 周智杰高材12112416005 王振祥高材12112416006 周敏高材12112416007 张雨昕高材121一、设计内容1.布置设计任务,本次课程设计内容为化工生产车间的设计;2.按照设计任务书要求做好预习,搜集设计资料;3.撰写项目建议书,并进行可行性论证;4.设计方案确定;5.工艺流程图设计;6.主要设备的工艺设计计算(要有电算);7.设备的设计计算及选型;8.生产装置的自动控制设计;9.车间布置设计;10.生产装置的经济评价;11.绘制工艺流程图、设备装配图、设备车间布置图;12.撰写设计说明书。

二.编写设计说明书作为整个设计工作的书面总结。

内容包括:封面、目录、设计任务书、前言(课程设计意义、作用,要进行的工作内容)、项目建议书、可行性分析、确定设计方案(多方案比较)、工艺流程设计及说明、工艺计算(要有电算内容)、设备设计及选型、自动控制设计、设计结果汇总表、车间布置设计、经济技术分析、结束语、附图:1.工艺流程图、2.主体设备装配图、3.车间设备布置图目录1.项目建议书、方案设计 (3)2.1甲醇原料预热换热器的设计条件及主要物性参数 (13)2.1.1设计条件 (13)2.1.2.主要物性参数 (14)2.2工艺设计计算 (14)2.2.1.估算传热面积 (14)2.2.2.换热器工艺结构 (15)2.2.3.壳体内径 (18)2.2.4折流板 (18)2.2.5.其它主要附件 (19)2.2.6接管 (19)2.3换热器核算 (20)2.3.1.热流量核算 (20)2.3.2 换热器内流体阻力计算 (22)2.4设备设计计算 (24)2.4.1筒体及封头壁厚计算 (24)2.4.2主要附件选型 (26)2.4.3接管选型及补强 (27)2.4.4管板的选型 (30)2.4.5管箱的选型 (31)2.4.6鞍座的选型 (32)2.5主要结构尺寸及计算结果汇总 (33)3.甲醇预精馏塔的设计 (35)4.甲醇加压精馏塔的设计 (37)5.甲醇常压精馏塔的设计 (38)6.常压塔塔顶冷凝器的设计 (40)7.个人总结 (42)8.参考文献 439.附录(装配图)1.项目建议书、方案设计1.1设计条件甲醇是一种重要的有机化工原料,主要用于生产甲醛、丙烯酸甲酯、对苯二甲酸二甲酯、甲胺、甲基苯胺、甲烷氯化物等,目前用甲醇合成乙二醇、乙醛、乙醇也日益受到重视。

预热器课程设计 2

精馏塔进料预热器的设计说明书姓名:学号:专业班级:高分子材料与工程09-3指导老师:日期:2012年6月29日目录一、前言 (3)二、正文 (11)2.1 确定方案 (11)2.2设计计算 (11)2.2.1 初选型号 (11)2.2.2 结构设计 (14)2.2.3 校核 (16)2.2.4 强度设计 (18)三、设计结果一览表 (24)四、主要符号说明 (25)五、小结 (25)六、参考文献 (26)摘要随着换热器在工业生产中的地位和作用不同,换热器的类型也多种多样,不同类型的换热器各有优缺点,性能各异。

在换热器设计中,首先应根据工艺要求选择适用的类型,然后计算换热所需传热面积,并确定换热器的结构尺寸。

本课程设计以0.6MPa的饱和水蒸气加热初始温度为20摄氏度40%的乙醇水溶液,首先根据进料热状况参数计算出进料温度,即冷流体出口温度,然后按照所规定的工艺条件,通过研究传热机理,计算传热面积,校核传热系数,从而探寻所需的换热器类型和结构,主要根据已选定的换热器类型进行设备内部零件(如接管、折流板、定距管、管箱等)的设计,包括材料的选择、具体尺寸的确定,具体位置的安装、管板厚度的计算、法兰的选择、开孔补强计算等。

通过以上计算,绘制精馏塔进料预热器的工艺流程图和结构图,设计出能满足要求处理量及处理特定物料的换热器。

AbstractWith the status and role of heat exchangers in industrial production, the type of heat exchanger is also a variety of different types of heat exchangers have advantages and disadvantages, and different performance. In heat exchanger design, we should first select the applicable type, and then calculate the heat exchanger heat transfer area required, and determine the size of the structure of the heat exchanger according to process requirements.This course is designed to 0.6MPa of saturated steam heating the initial temperature of 20 degrees Celsius and 40% aqueous ethanol solution, first of all according to the parameters of the feed thermal conditions of feed temperature, the cold fluid outlet temperature, and then follow the required process conditions. by studying the mechanism of heat transfer to calculate the heat transfer area, checking the heat transfer coefficient and thus to explore the type and structure of the heat exchanger, the main heat exchanger type has been selected, the device internal parts (such as take over the baffle from the pipe, pipe boxes, etc.) design, including choice of materials, specifically to determine the size, the specific location of the installation, the calculation of the thickness of the tube plate, flange options, opening reinforcement calculation.Through the above calculation, draw a process flow chart and block diagram of the distillation column feed preheaters, and designed to meet the requirements of processing capacity and processing of specific materials heat exchanger.一、前言换热器(英语翻译:heat exchanger),是将热流体的部分热量传递给冷流体的设备,又称热交换器。

化工原理课程设计00(1)

《化工原理》课程设计乙醇—水筛板塔分离设计学院专业班级姓名学号指导教师目录(一) 设计方案的确定 (3)(二) 精馏塔的物料衡算 (4)2.1原料液及塔顶、塔底产品的摩尔分数 (4)2.2 原料液及塔顶、塔底产品的平均摩尔质量 (4)2.3 物料衡算 (4)(三) 塔板数的确定 (4)3.1理论塔板数N T的求取 (4)3.1.1乙醇与水的平均相对挥发度的计算 (4)3.1.2最小回流比及操作回流比计算 (5)3.1.3求精馏塔的气、液相负荷 (5)3.1.4逐板法求塔板数 (5)3. .2实际板层数的求取 (6)(四)精馏塔的工艺条件及有关物性数据的计算 (6)4.1操作压力的计算 (6)4.2操作温度计算 (6)4.3 平均摩尔质量计算 (7)4.4 平均密度计算 (7)4.5 液体片平均表面张力计算 (8)4.6液体平均黏度的计算 (9)(五)精馏塔的塔体工艺尺寸计算 (9)5.1塔径的计算 (9)5.2 精馏塔有效高度的计算 (10)(六)塔板主要工艺尺寸的计算 (11)6.1溢流装置计算 (11)6.1.1堰长l w (11)6.1.2溢流堰高度h w (11)6.1.3弓形降液管宽度W d和截面积A f (11)6.1.4 降液管底隙高度 h0 (11)6.2 塔板布置 (12)6.2.1塔板的分块 (12)6.2.2边缘区宽度确定 (12)6.2.3 开孔区面积的计算 (12)6.2.4 筛孔计算及其排列 (12)(七) 塔板的流体力学验算 (12)7.1 塔板压降 (13)7.1.1 干板阻力hc 计算 (13)7.1.2气体通过液层的阻力h1 计算 (13)7.1.3液体表面张力阻力hσ计算 (13)7.2液面落差 (13)7.3液沫夹带 (13)7.4漏液 (14)7.5 液泛 (14)(八)塔板负荷性能图 (14)8.1漏液线 (14)8.2液沫夹带线 (15)8.3 液相负荷下限线 (15)8.4 液相负荷上限线 (16)8.5 液泛线 (16)(九)精馏塔接管尺寸计算 (17)9.1 塔顶蒸汽出口管径计算 (17)9.2回流液管径计算 (17)9.3加料管径计算 (18)9.4 塔底釜液出口 (18)(十)所设计筛板塔的主要结果汇总如下表 (18)(十一)设计过程的评述和讨论 (19)(一)设计方案的确定本设计任务为分离乙醇—水的混合物。

化工原理课程设计

化工原理课程设计集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]化工原理课程设计题目:姓名:班级:学号:指导老师:设计时间:序言化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。

目录一、化工原理课程设计任书 (3)二、设计计算 (3)1.设计方案的确定 (3)2.精馏塔的物料衡算 (3)3.塔板数的确定 (4)4.精馏塔的工艺条件及有关物性数据的计算 (8)5.精馏塔的塔体工艺尺寸计算 (10)6.塔板主要工艺尺寸的计算 (11)7.筛板的流体力学验算 (13)8.塔板负荷性能图 (15)9.接管尺寸确定 (30)二、个人总结 (32)三、参考书目 (33)(一)化工原理课程设计任务书板式精馏塔设计任务书一、设计题目:设计分离苯―甲苯连续精馏筛板塔二、设计任务及操作条件1、设计任务:物料处理量: 7万吨/年进料组成: 37%苯,苯-甲苯常温混合溶液(质量分率,下同)分离要求:塔顶产品组成苯≥95%塔底产品组成苯≤6%2、操作条件平均操作压力: kPa平均操作温度:94℃回流比:自选单板压降: <= kPa工时:年开工时数7200小时化工原理课程设计三、设计方法和步骤:1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录设计任务书一、 设计题目:乙醇水精馏系统换热器设计 二、 设计依据:1、产量:7万吨2、年工作时间:330天3、原料乙醇:浓度50%(质量),出库温度25℃4、产品乙醇:浓度95%(质量),入库温度≤45℃5、乙醇回收率:%6、原料乙醇泡点进料,回流比R=7、循环冷却水进口温度:30℃8、再沸器饱和水蒸气温度:150℃9、系统散热损失:不考虑系统散热损失 10、换热器KA 值裕度:20~40% 11、原料预热器(2)设计三、设计要求:第1节:物料衡算、热量衡算1.精馏塔物料衡算乙醇、水的相对分子质量为M 乙醇=mol ,M 水=mol 由原料乙醇质量浓度为50%得原料乙醇的摩尔分率为:F=50%/M X 50%/M M 50%/46.07=50%/46.07+50%/18.02=0.2812乙醇乙醇水+50%/ 由产品乙醇质量浓度为95%得产品乙醇的摩尔分率为:D 95%/X =95%/95%/46.0795%/46.075%/18.020.8814M M =+=乙醇乙醇水+5%/M 原料F 、塔顶馏出液D 的平均相对分子质量:F X M /F F M X g mol=⨯M +⨯⨯46.07+⨯18.02=25.91乙醇水(1-)=0.2812(1-0.2812) D D D X M 8814881442.74/M X g mol=⨯M +⨯⨯46.07+⨯18.02=乙醇水(1-)=0.(1-0.) 塔顶产品流率D :(33024)D MD M h=⨯⨯()7371042.7433024206.79/8.83810/h kmol h kg h⨯=⨯⨯==⨯由乙醇回收率99.5%DFDX FX η==得:206.790.88140.28120.995651.42/D F DX F X kmol hη=⨯=⨯=4651.4225.9116878.29/1.68810/F kg hkg h =⨯=≈⨯流率W :651.42206.79444.63/W F Dkmol h=-=-= 塔底残液摩尔分率:3651.420.2812206.790.8814444.632.0610F DW FX DX X W--=⨯-⨯==⨯塔底残液W 的平均相对分子质量:()()mol g M X M X M W W W /08.1802.181006.2-107.461006.213-3-=⨯⨯+⨯⨯=⨯-+⨯=水乙醇 3444.6318.088038.91/8.04010/W kg h kg h=⨯=≈⨯ 计算R min乙醇-水气液平衡数据11作图如下:由图可得min 0.1931DX R =+,故R min = R==⨯ 塔顶冷凝器将来自塔顶的蒸汽全部冷凝,即该冷凝器为全凝器,凝液在泡点温度下部分地回流入塔,由恒摩尔流假定,塔顶液体摩尔流率L 、气体摩尔流率V 为:44.1055206.79848.898/3.62810/L RDkmol h kg h==⨯==⨯ ()415.1055206.791055.77/45123.45/4.51210/V R D kmol h kg h kg h=+=⨯==≈⨯ 因为是泡点进料,所以q=1()()()()()4V V 1114.10551206.7911651.421055.77/19088.32/ 1.90910/q F R D q Fkmol h kg h kg h =--=+--=+⨯--⨯==≈⨯344.1055206.791651.421.510/27127.17/2.71310/L L qFRD qFkmol h kg h kg h=+=+=⨯+⨯≈⨯=≈⨯又W=*10-3,则V =L -W 成立2.冷凝器物料衡算及热量衡算查【《化工原理》下册P268附录】得,质量组成为95%的乙醇水溶液的沸点为℃。

此温度下乙醇的汽化潜热r 可以下式求得:水水乙醇乙醇x r x r r +=其中B c A(t t)r -=【查《化工原理》上册281P 附表】得: 乙醇:A=113,B=,c 243t C =︒乙醇; 水:A=,B=;c 374t C =︒水求得973.18/kJ kg r =乙醇;2460.29/kJ kg r =水; 其中8814.002.18/%507.46/%9507.46/%95/%5/%95/%95=+=+=水乙醇乙醇乙醇M M M x1186.0-1==乙醇水x x所以kg kJ r /55.1149=则冷凝塔顶混合蒸汽放出的热量1Q11745123.451149.5551871661.95J /5.18710J /14408.80kwmv Q q rk h k h ==⨯=≈⨯= 冷凝器冷却水进口温度为1t =30℃,故假定冷却水出口温度2t =50℃。

取水的比热容为()()12/23050/240t t t C =+=+=时的Cp=kg ·℃,设冷却水用量为2mv q ,由()1221t t C q Q p mv -=得:()()1221551871661.95621366.34 6.2110/4.1745030mv p Q q C t t kg h -===≈⨯⨯- 冷凝器对数平均温度△m t :503037.3178.230ln78.250m t C -∆==--由传热基本方程 m t ∆Q=KA 得:151871661.951390288.44/386.19/37.31m Q KA kJ h C kw C t ===•≈∆ 3.产品冷却器物料衡算及热量衡算 无相变,出口量等于进口量,物料无变化 故:D=h产品由℃经产品冷却器降低到40℃,78.24059.12t +==℃,由【《化工原理》279P 附表】:B AtC p +=,其中21058.1-⨯=A ,264.2=B 得:164.1 3.198/p C C kJ kg C =•时则产品冷却器的将产品冷却所需的热量为:()21578.24038.2 3.1988838.201079706.33/10.79710/p Q C D kJ h kJ h=-⨯⨯=⨯⨯=≈⨯ 产品冷却器进口温度1t =25℃,假定出口温度2t =℃,则C t 2.332254.41=+=可得:,其中633.3B 10333.8A ,3-2=⨯=+=B At C p 2 3.910/p C kJ kg C =•()22541.42516.4 3.91016878.291082303.47/10.82310/300.64kwp Q C F kJ h kJ h =-⨯⨯=⨯⨯=≈⨯=前后所需热量相近,故假定出口温度为℃成立。

产品冷却器对数平均温度△m t :()()()()29.2425404.412.78ln25404.412.78=-----=∆m t由传热基本方程m t ∆Q=KA 得:21082303.4744557.57/12.377/24.29m Q KA kJ h C kw C t ===•=∆ 4.原料预热器(1)的物料衡算及热量衡算 无相变,出口量等于进口量,物料无变化一般出原料预热器残液温度比出产品冷却器的原料温度高5-10℃,故选择出原料预热器残液的温度为50℃。

又进原料预热器的残液温度为C 100,则C t 75210050=+=由公式B t C p +=A 水得:Cp 水= kJ/(kg ·℃) 原料预热所需的热量:()361005050 4.2148038.911693798.34/1.69410/hp Q C W kJ h kJ =-⨯⨯=⨯⨯=≈⨯水原料预热器进口温度为℃,假定出口温度为66℃,则C t 7.5324.4166=+=由公式()C kg kJ B A B At C p p •==⨯=+=-/080.4C 633.3,10333.8;3得:其中,所以()366641.424.6 4.08316878.291695285.83/1.69510/p Q C F kJ h kJ h=-⨯⨯=⨯⨯=≈⨯ 前后所需热量相近,故假定出口温度为66℃成立。

原料预热器对数平均温度△m t :()()()()C t m 48.184.415066100ln4.415066100=-----=∆由传热基本方程 m t ∆Q=KA 得:5.原料预热器(2)的物料衡算及热量衡算原料无相变,出口量等于进口量,饱和水蒸汽液化,进出口流率相等 从原料预热器(1)出来的原料为66℃,要求泡点进料,所以从原料预热31695285.8391736.25/25.48/18.48m Q KA kJ h C kw Ct ===•=∆器(2)出来的原料为℃,则82.036674.0152t C +==。

由公式()3;8.33310, 3.633C 4.2498/p p C At B A B kJ kg C -=+=⨯==•其中得:,所以()4682.036616.03 4.249816878.291149821.59/1.149810/p Q C F kJ h kJ h=-⨯⨯=⨯⨯=≈⨯利用饱和水蒸汽的潜热加热,则1501501502t C +== 此时2118.5/rkJ kg =41149821.59/mv Q q r kJ h ==得mv q =/kg h =/kmol h =s()()()()15082.031506675.7015082.03ln15066m t C ---∆==--41149821.5915189.19/ 4.219/75.70m Q KA kJ h C kw Ct ===•=∆6.再沸器的物料衡算及热量衡算 再沸器的热量衡算:由【《化工原理》上册265P 】得饱和水蒸气汽化热: 100℃:kg kJ r /4.22581= 150℃:kg kJ r /5.21182=5172258.419088.3243109061.89/4.31110/Q rV kJ h kJ h==⨯=≈⨯ 又Q 5=r 2V 汽452Q 43109061.8920348.86/ 2.034810/2118.5V kmol h kmol hr ==≈≈⨯汽再沸器对数平均温度△m t :C t m 50100150=-=∆由传热基本方程 m t ∆Q=KA 得:543109061.89862181.24/239.495/50m Q KA kJ h C kw Ct ===•≈∆7.物料衡算汇总表8.热量衡算及换热器要求汇总表第2节:列管式换热器选型及校核(原料预热器①)1.初选原料预热器(1)规格(1)换热器的选型两流体温度变化情况:塔顶热流体(水)进口温度100℃,出口温度50℃(无相变).冷流体(乙醇水)进口温度℃,而冷却水的出口温度为66℃,管壳温差较小,因此初步确定选用卧式的固定管板式换热器,并且固定管板式换热器旁路渗流较小、造价低、无内漏,是很常用的换热器。