燃气轮机转子系统支承刚度阻尼匹配的研究

燃气轮机转子专利技术综述

接 转子 的研 究较 为广泛 ,整体 转子和 红套 转子 的研究 比较 匮乏 ,且

通过对 各 申请 国历 年 申请 量趋势分 析可 知 ,美 国 的技 术发 展最

早 ,其 在燃 气轮机 转子 技术领 域一直保 持着 相应 的研究 ,紧随其 后 的 日本从 2 O 世纪 8 O 年代 开始 该领域 的研 究并 具有较 大 的 申请 量 ; 欧盟 和原创 国德 国主 要 申请始于 2 O 世纪 9 o 年代 ,其 申请量 在进 入 2 1 世 纪 以来处于逐 渐上升 的趋势 ;相 比之 下 ,其他 申请 国在燃气 轮 机转子 技术领 域 的研究 没有持 续性 ,申请量也 不稳定 。另 外 ,中国

O 前 言

随着世 界经济 的迅猛 增长 ,以天然气 为燃 料的燃 气轮机 联合 循 环发 电机组 正逐 步成 为各 国电力生 产的 “ 新 宠儿 ”。在我 国,发 展

专利 申请情 况分析 可知 ,申请 人通用 电气 公司 的 申请量 高居 榜首 ,

日本两家公 司 日立和三 菱的 申请量紧 随其 后 , 另外 , 申请人联合 工艺 、

在全 球范 围 内的竞争力 。其 中美 国、 日本和 德 国的技术 发展 具有领 先地 位 ,需 要重点 关注 的主要 有美 国的通 用 电气 公司 和联合 工艺 、 日本 的 日立和三菱 、德国的西 门子 以及法国的阿尔斯通 。 从 目前 的发 展趋势 来看 ,分布 式拉杆 转子 、中心拉 杆转 子和焊

考虑接触刚度的燃气轮机拉杆转子动力特性研究

中 图分 类 号 :T 13 1 H 1. 文 献 标 识 码 :A

Dy m i ha a t r si so o a t n ng r t r f r g s t r n o sde i o a t si n s na c c r c e itc fa r d f se i o o o a u bi e c n i rng c nt c tf e s

b t e o c nd d f r t n.Co i i g te i tra e c n a tsif e s so e ee n t h te s a ay i e ut f e we n f r e a eo mai o mb n n h n e fc o tc t n s e ft l me twih t e sr s n l ssr s lso f h a ma r tu t e,a su y n t o o y a c c r ce it so o o ie sr cu e c n i e i o tc t f e swa c o sr cur t d i g me h d frd n mi ha a t rsi fa c mp st t tr o sd rng c n a tsi n s s c u f pr s n e e e td. T n,t e ef c so o tc t f e so o r so e t n o he n t r lv b a in lfe u nce fa r d he h fe t ft c n a tsi n s fa c mp e s rs c i n t au a i r t a r q e i so o he f o o f se i g r t rfr a c ra n he v u y g s t r i e we e a ay e . Th e u t h we h tt n e fc o tc tf e s a tn n oo e t i a y d t a u b n r n lz d o e r s ls s o d t a he i tra e c na t sif s n l a o d c e s n t t r lfe u nce ,a d i f csd c e s r d al t n r a ei o tc tfn s e ds t e r a e i henau a r q e i s n t ef t e r a eg a u l wih i c e s n c n a tsif e s;t e ef cs s e y h fe t o o t c tfn s n e c t r l ̄e u n y a e di e e t o ma o t c tfn s a r a e fe t n te frtb nd n fc n a tsif e s o a h nau a q e c r f r n ,n r lc na tsi e s h s g e trefc so h s e i g f i  ̄e ue y a d tn e t lc na tsi n s a r ae fe t n t e s c n e d n q ne n a g n i o tc t f e sh s g e t ref cs o h e o d b n i g ̄e ue e . a f q n y Ke y wor : r d f se i g r tr;c n a tsi n s ;vb ain  ̄e u nc i ie ee n ds o a t n n oo o tc tf e s i r to f q e y;f t lme t n

高速气体轴承的动态刚度和动态阻尼系数研究(可编辑)

高速气体轴承的动态刚度和动态阻尼系数研究(可编辑)硕士学位论文高速气体轴承的动态刚度和动态阻尼系数的研究NUMERICAL STUDY OF THEDYNAMIC-STIFFNESS AND DYNAMIC-DAMPINGCOEFFICIENTS OF HIGH-SPEED GAS BEARINGS李亚轩哈尔滨工业大学2011 年 12 月国内图书分类号: TH133.36 学校代码: 10213国际图书分类号:621.1密级 : 公开工学硕士学位论文高速气体轴承的动态刚度和动态阻尼系数的研究硕士研究生 : 李亚轩导师 : 杜建军副教授申请学位 : 工学硕士学科、专业 : 机械工程所在单位: 深圳研究生院答辩日期 : 2011 年 12 月授予学位单位 : 哈尔滨工业大学Classified Index: TH133.36U.D.C:621.1Dissertation for the Master Degree of EngineeringNUMERICAL STUDY OF THEDYNAMIC-STIFFNESS AND DYNAMIC-DAMPINGCOEFFICIENTS OF HIGH-SPEED GAS BEARINGSCandidate: LiYaxuanSupervisor: Associate Prof. Du JianjunAcademic Degree Applied for: Master of EngineeringSpecialty: Mechanical EngineeringAffiliation: Shenzhen Graduate SchoolDate of Defence: Dec, 2011Degree-Conferring-Institution: Harbin Institute ofTechnology 哈尔滨工业大学工学硕士学位论文摘要气体轴承具有摩擦小、工作转速高、精度高和工作范围局限小等优点 ,因此已经在精密电子、航空航天和医疗器械等方面得到了广泛的使用。

燃气轮机低压压气机转子动力特性研究

Z HONG a g r ig.GONG i n z e g F n- n u J a - h n ・HE Xig.LlHu - h n az i

( l g fNa a c i c u e a d M a i e Po r Co l e o v lAr h t t r n e e rn we .Na a n v r i fEn i e rn vl U i e s t o g n e i g,W u a 3 03 ,Chi a y h n4 0 3 n)

关 琦 . 鹤 , 力 . 型 燃 气 轮 机 低 压 涡 轮 压 气 机 转 子 动 金 新 某 力 学 分 析 E] 舰 船 科 学 技 术 。0 0 3 () 1 712 J. 2 1 ,28 :2 ・3.

宋 兆 泓 , 昌 炳 . 光 华 . 空 燃 气 涡 轮 发 动 机 强 度 设 计 熊 郑 航

第 1期 ( 第 1 0期 ) 总 7

21 0 2年 2月

机 械 工 程 与 自 动 化

ME CHANI CAL E NGI ERI NE NG 8 AUTOM ATI L ON

No 1 .

Fe . b

文 章 编 号 :62 6 ] ( 0 2 0— 0 70 17 -4 32 1) 10 5— 3

…

… 一

们 与切 削加工 参 数 的关 系 ,找 出对 自激振 动影 响最 大

此 ,本 实验得 出的消振 工 艺参数 对 实际生 产 中减小 自

:篓

圭 向 . i 坌 皇 … J' : 原在杆的用 机工冷 : 要 苎 。 ̄]… : 理镗上应 械人 , 振 n …1 1"

分建 立 了压 气 机 转 子 的 有 限元 模 型 。利 用 数 值 仿真 软 件 求 解 了转 子 的 临 界 转 速 及 转 子 第 2级 、4级 、6级 分

舰用燃气轮机压气机转子动力特性研究

舰用燃气轮机压气机转子动力特性研究龚建政;姜荣俊;余又红;贺星【摘要】The finite element model of compressor rotor of marine gas turbine was buih. Mode analysis of the rotor was done and critical speed and unbalance response of rotor were calculated. Influence on dynamic characteristics of rotor by increase in stiffness was analyzed. The results show the rotor is a rigid rotor. Vibration behavior of rotor is affected mainly by first mode. Critical speed of rotor is 12825drain. Unbalance response of rotor is most sensitive to unbalance at 4th disc. Results also show that critical speed of rotor is not sensitive to stiffness change, which yet has an effect on unbalance response of rotor. The conclusion provides references for optimization design of the rotor.%建立某型舰用燃气轮机压气机转子的有限元模型,对转子的动力学特性进行研究。

计算了转子的固有频率和振型,求解了转子的临界转速和不平衡响应,并就转子前支承刚度变化对转子临界转速和不平衡响应的影响进行了分析。

转子动力学研究的回顾与展望

转子动力学研究的回顾与展望一、本文概述转子动力学,作为机械工程和航空航天工程领域的一个重要分支,主要研究旋转机械系统中转子的运动特性和稳定性问题。

随着科技的不断进步和工业的快速发展,转子动力学的研究不仅在理论层面取得了显著的突破,更在实际应用中发挥了不可替代的作用。

本文旨在全面回顾转子动力学的发展历程,总结其研究现状,并在此基础上展望未来的研究方向和潜在的应用前景。

文章将首先回顾转子动力学的起源和发展历程,介绍其从早期的线性理论到现代的非线性、多体动力学理论的演变过程。

接着,本文将综述转子动力学的主要研究内容和方法,包括转子系统的建模、稳定性分析、振动控制等方面,并重点分析当前研究的热点和难点。

在此基础上,文章将展望转子动力学未来的发展趋势,探讨新的理论方法和技术手段在转子动力学研究中的应用前景,以期为相关领域的研究人员和工程师提供有益的参考和启示。

二、转子动力学研究的回顾转子动力学,作为机械工程和航空航天领域的重要分支,其研究历史可追溯至19世纪末期。

自那时起,科学家们就开始了对旋转机械中转子行为特性的探索,以优化其性能并减少故障。

在20世纪早期,转子动力学主要关注转子的平衡问题,即如何通过设计和加工消除不平衡引起的振动。

随着工业技术的进步,转子的尺寸和速度不断增加,其动力学行为变得更为复杂。

因此,研究者开始关注转子的临界转速、稳定性以及振动控制等问题。

到了20世纪中后期,随着计算机技术的飞速发展,转子动力学的研究方法发生了革命性的变化。

数值分析、有限元法等计算方法的引入,使得研究者能够更准确地模拟和分析转子的动态行为。

同时,实验技术的进步也为转子动力学研究提供了更多手段。

进入21世纪,转子动力学的研究领域进一步拓宽。

除了传统的旋转机械外,还涉及到了风力发电机、燃气轮机、航空发动机等新型旋转机械。

随着对非线性动力学、混沌理论等的研究深入,转子动力学的理论体系也在不断完善和丰富。

回顾转子动力学的发展历程,我们可以看到其从简单的平衡问题发展到复杂的动力学行为分析,从单一的实验手段发展到多元化的研究方法。

支承刚度耦合对转子系统临界转速影响分析_李全成

Key words: rotor system; critical speed; stiffness coupling; error analysis

近年来,由于计算机技术的飞速发展,有限

元法计算航空发动机转子系统临界转速被广泛 使用[1]。相对于传递矩阵法,针对大型复杂模 型,有限元法求解精度更高,可以有效避免传递 矩阵法带来的计算结果不稳定等缺点[2 - 4]。但

表 2 不考虑机匣支承耦合时内转子临界转速对比

类型

带机匣的 不带机匣

双转子 的双转子

r / min

r / min

第一阶临界转速 2 591. 7 2 611. 1

第二阶临界转速 3 589. 8 3 573. 0

相对误 差/%

0. 75 0. 46

从表格可以看出,整体计算中转子系统内 转子临界转速计算结果比分开计算的小,通过 分析可知,使用动刚度计算双转子系统临界转 速时,考虑了单个机匣支承内部的轴承单元间 的耦合,而未考虑三个机匣支承间的刚度耦合, 通过其整体振型也可看出机匣支承间应该存在 一定的耦合,从第一阶振型可以看出机匣支承 间的耦合削弱 了 轴 承 的 刚 度,带 机 匣 的 双 转 子 临界转速略低,从第二阶振型可以看出机匣支承 间的耦合增强了轴承的刚度,带机匣的双转子临 界转速略高。符合其相对误差,因此推测临界转

( Faulty of Aerospace Engineering,Shenyang Aerospace University,Shenyang 110136,China)

Abstract: Rotor critical speed,as an important part of rotor dynamic characteristics of the system,has attracted w idespread concern. When the finite element calculations are used for the critical speed of aero-engine rotor system,given the limitations of computer hardw are,the rotor-casing system can be divided into casing and rotor system to calculate respectively. In this paper,the w hole model w ith a tw o-cylinder engine rotor model simulated by calculation show s: compared w ith overall calculation,the separate calculation of the casing and rotor system respectively produces errors,w hich result mainly from the non-considered stiffness coupling betw een the casing bearings.

重型燃气轮机支撑结构动刚度计算分析方法

噪声与振动控制 NOISE AND VIBRATION CONTROL

Vol 36 No.3 Jun. 2016

文章编号:1006-1355(2016)03-0038-04+189

重型燃气轮机支撑结构动刚度计算分析方法

汤茂森 1,荆建平 1,周惠文 2,周业涛 2,王志强 1

( 1. School of Mechanical Engineering, Shanghai Jiaotong University, Shanghai 200240, China; 2. Siemens Ltd. China, Shanghai 200245 Gas turbine is a high-speed rotating machine. The dynamic characteristics of its rotor have important effects on the safety, while the stiffness of its supports has significant effects on the critical speed of the rotor. Therefore, searching for the dynamic stiffness of the gas turbine supports plays an important role in R&D. In this paper, the dynamic stiffness of the gas turbine supports is measured by testing and calculated with finite element analysis software Ansys. First of all, a 1:4 scale-reduced testing model of the support is prepared, and the hammering method is used to test the dynamic characteristics of the model in different working conditions. Then, the model is simulated with the finite element analysis software Ansys. The results of the testing and the finite element analysis of the model are in good agreement. The results show that the FEA analysis for dynamic stiffness simulation of the gas turbine supports is feasible and the result is reasonable. This work has some reference value for gas turbine vibration study.

燃气轮机中振动问题的分析与优化设计

燃气轮机中振动问题的分析与优化设计燃气轮机是一类常见的热力设备,广泛应用于电力、工业和航空领域等。

然而,现实生产过程中燃气轮机的振动问题成为了制约其性能和寿命的重要因素。

因此,探究其振动问题并进行优化设计是十分必要的。

一、燃气轮机的振动问题燃气轮机作为高速旋转机械,其运行状态下一定会产生振动,这是不可避免的。

同时,其振动也为我们提供了重要的机械信息。

振动可分为径向振动、轴向振动和周向振动三种类型。

其中,径向振动和周向振动对燃气轮机的运行稳定性影响较小,而轴向振动对其运行会造成比较大的影响。

首先,燃气轮机的转子系统会因受力不平衡而产生轴向振动,因此需要加装平衡质量来弥补受力不平衡的缺陷。

其次,燃气轮机在运行过程中会因受到摩擦力和流体动压力的影响而产生旋涡振动,这种振动会对转子系统和连接结构产生明显的影响,因此需要对其进行优化处理。

除此之外,燃气轮机还存在着共振问题。

共振是指振动系统在受到特定的激励时,振动幅度逐渐增加,直至达到最大值。

一旦发生共振,其对燃气轮机的破坏会十分严重。

因此,燃气轮机的设计中也要特别注意防止共振的发生。

二、燃气轮机振动问题的优化设计优化设计是为了减少燃气轮机振动幅度,提高其运行效率和寿命。

优化设计可以从以下几个方面进行考虑:1.设计燃气轮机的结构通过在设计过程中增加支撑点、调节旋涡振动、减小共振频率等方式,优化燃气轮机的结构,以提高其运行效率和稳定性。

在设计过程中需考虑到结构的刚度、资料的抵挡力、使用条件等因素,设计合理的结构和零件,以减少振动幅度。

2. 加装平衡质量加装平衡质量是为了减少燃气轮机受力不平衡而导致的振动。

在加装平衡质量时,应保证质心与机轴中心在同一直线上,并且不影响转子旋转平稳。

此外,应对平衡质量与旋转机械的固有频率进行匹配,以达到最佳防振效果。

3.改进转子系统改进燃气轮机的转子系统也是优化设计的一种方式。

通过使用新的轻量化材料来替换旧材料,改善转子设计,可以有效地减小燃气轮机振动幅度。

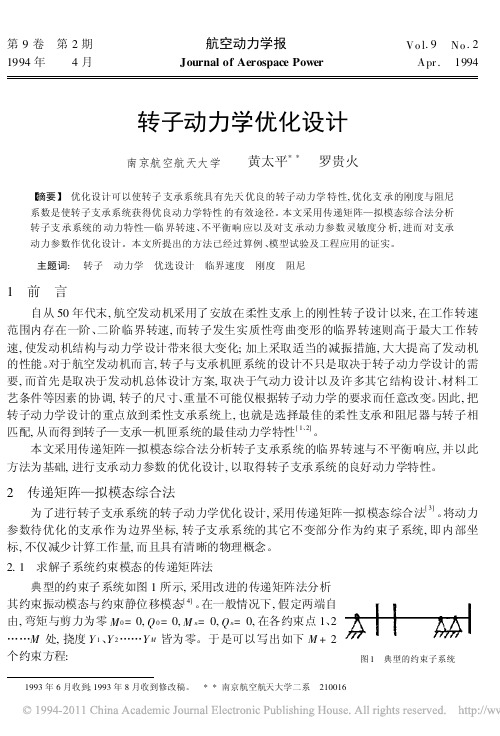

转子动力学优化设计

A C 0 0

B D 0 E

0 0 A C

0 - E B D

R 1 / C 2i R 2 / C 2i I 1/ C 2i

0 = I 2i 0 ( 8)

5 应用与结论

通过多个模型算例、 实验模型及航空发动机压气机转子的优化设计与运行考验, 证明本方 法完全适用于多转子多支承系统的转子动力学优化设计。采用传递矩阵—拟模态综合法对转 子支承系统作转子动力学优化设计是行之有效、 简捷的途径。 拟模态综合法使复杂系统化为若 干子系统, 大大缩减自由度 ; 又将待优化的参数作为边界坐标处理 , 使灵敏度分析、 优化迭代过 程大为简化。 约束子系统采用改进的传递矩阵法既可分析约束振动模态 , 又可分析约束静位移 模态, 两者相结合充分发挥各自长处。对中小型涡轮涡桨发动机的高速转子系统 , 采用支承刚 度与阻尼优化设计方法 , 可以有效地调整临界转速, 保证在全工作转速范围内平稳运行。本文 所提出的方法 , 不仅适用于各类航空发动机的转子支承系统, 也可推广应用于各类高速转子系 统的转子动力学优化设计。 参 考 文 献

4 支承阻尼优化设计

支承阻尼优化的目的在于获得整个工作转速范围内最小的振动响应 , 优化目标函数可取 总的平均振动烈度或最大位移振幅, 也可用于外传力作为优化目标函数。

N M

R=

j= 1 i= 1

Z2 ij

( 5) ( 6) ( 7)

R * = M ax ( Zij ) i = 1, M ; j = 1, N

图 3 双转子系统示例图

分别落入第一与第二频率禁区内 , 故需优化设计各支承刚度以调整其临界转速。 由灵敏度分析 确定第Ⅳ支点上的支承刚度灵敏度最高 , 经优化迭代后 K Ⅳ = 632246N/ m , c1 = 127. 6rad/ s, 离开第一频率禁区。 进一步对二阶临界转速进行调整 , 当 K 1Ⅴ = 339000N/ m 时, 转子支承系统 各阶临界转速为: c1 = 96. 70r ad/ s, c 2 = 511. 65rad/ s, c 3 = 799. 65rad/ s, 皆离 开两个频率禁 区。进一步需对外转子同步的临界转速进行检查, 如落入禁区则再进行支承刚度的重新优化。 如此反复迭代直到完全满足要求为止。

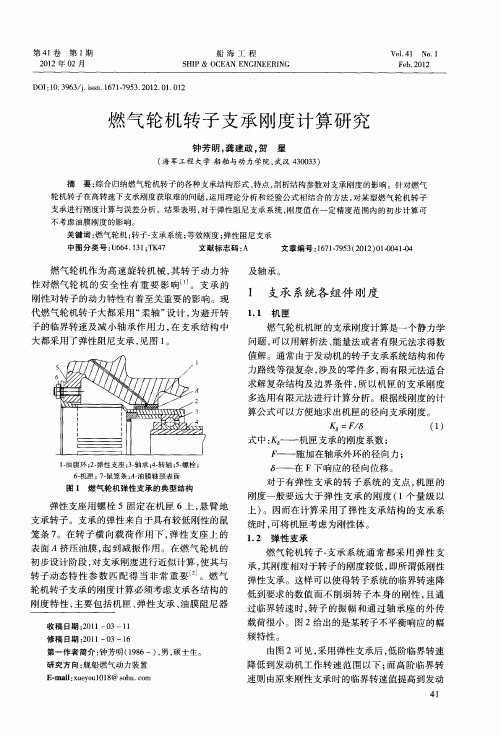

燃气轮机转子支承刚度计算研究

4 2

加工精度 等各方 面 因素 的影 响 , 得这种 波纹 使

环 式 弹 性 支 承 的 刚 度 难 以 比较 准 确 地 计 算 , 其 近 似计 算 公 式 为 [2 64 18

燃气轮机转子支承 刚度计算研究——钟芳 明, 龚建政 , 贺

星

K :— — — — — —

— — — — —

() 5

( 3 [ ( 等(5 9+2 】 D 。- 一)4 A 0 1 1 14 .) . A

式 中 :— — 波纹环 内侧 或外 侧 的凸 台数 ; n

— —

方法计算 油 膜反 力 , 至今仍 是这 个 领 域有 待 解 决 的重要 问题 。在分 析转 子动 力 特性 时 , 除转 子. 支 承系统 自身 的 刚度 外 , 还要 计 及 油膜 刚度 。N v ai .

— —

耦 合 。 因此 , 动 轴 承动 力 学 实 际上 是 一 个 流 固 滚 耦 合 问题 , 必须联 解耦 合 的流体 润滑 的雷诺 方程 、

弹性 变形 方 程及 压 ( ) 方 程 。 目前 只 能在 某 温 粘

D =( +D ) 2 D1 2 / ;

弹簧 ( 即与 弹 性 支 承组 合 使 用 ) 的挤 压 油 膜 阻 尼

器 , 耵油 膜假设 下 可 以推 导 出等效 刚度 和 等 效 在

上 ,m

日 —— 凸台 的厚 度 , H=h+s ;

— —

修正系数 , ( A= n+

;

阻尼计算 式 :

() 7

13 滚动 轴承 .

滚动 轴承是 一 种 高 载荷 流 体 动 力摩 擦 副 , 不 仅存在 固体 接触 的 弹性 变形 , 且有 流 体 动 力 润 而

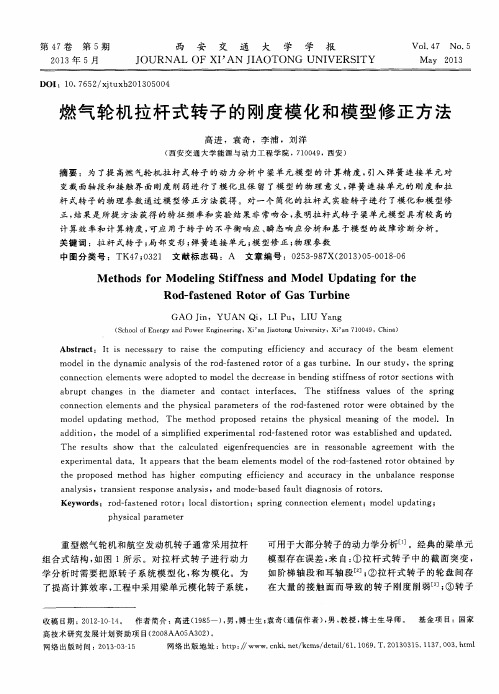

燃气轮机拉杆式转子的刚度模化和模型修正方法

燃气轮机拉杆式转子的刚度模化和模型修正方法高进;袁奇;李浦;刘洋【摘要】为了提高燃气轮机拉杆式转子的动力分析中梁单元模型的计算精度,引入弹簧连接单元对变截面轴段和接触界面刚度削弱进行了模化且保留了模型的物理意义,弹簧连接单元的刚度和拉杆式转子的物理参数通过模型修正方法获得.对一个简化的拉杆式实验转子进行了模化和模型修正,结果是所提方法获得的特征频率和实验结果非常吻合,表明拉杆式转子梁单元模型具有较高的计算效率和计算精度,可应用于转子的不平衡响应、瞬态响应分析和基于模型的故障诊断分析.【期刊名称】《西安交通大学学报》【年(卷),期】2013(047)005【总页数】6页(P18-23)【关键词】拉杆式转子;局部变形;弹簧连接单元;模型修正;物理参数【作者】高进;袁奇;李浦;刘洋【作者单位】西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安;西安交通大学能源与动力工程学院,710049,西安【正文语种】中文【中图分类】TK47;O321图1 某重型燃气轮机拉杆式转子结构重型燃气轮机和航空发动机转子通常采用拉杆组合式结构,如图1所示。

对拉杆式转子进行动力学分析时需要把原转子系统模型化,称为模化。

为了提高计算效率,工程中采用梁单元模化转子系统,可用于大部分转子的动力学分析[1]。

经典的梁单元模型存在误差,来自:①拉杆式转子中的截面突变,如阶梯轴段和耳轴段[2];②拉杆式转子的轮盘间存在大量的接触面而导致的转子刚度削弱[3];③转子材料物理参数(弹性模量、密度和泊松比)与实际的偏差。

消除截面突变带来的误差,可以直接采用三维单元,如谐波单元[4-5]、周期对称单元[6]或实体单元[2,7]来模化转子。

然而,三维单元的模型计算效率较梁单元模型低,难以应用于计算效率要求高或需要大量重复计算的工作,如转子系统有限元模型修正[8]或基于模型的故障诊断[9-11]。

MS9001E燃气轮机轴承支座结构动刚度测试研究

础设计数据 。面对我国近年来引进的先进燃气轮机 发电机组 , 研究燃气轮机轴 承支座结构动刚度 与频 率之间的关系是消化吸收引进机组、 自主研发燃气 轮机结 构设 计技 术不 可缺少 的重要 内容 。本文针 对 M 90 E燃气轮机 轴承支座结构动刚度现场测量 S0 1

测试。现场测试支座结构动刚度能真实反映机组地 基 及支承 实况 。测试 时 , 燃气 轮机转 子抽 出气缸 , 将

再 盖好各气 缸 并锁 紧气 缸 各 连 接 螺 栓 。9 E燃气 轮 机转 子 的三个轴 承 支座 为 : 气 机 进 气 口某 轴 向段 压

1 燃 机 轴 承 支座 动 刚度 测试 原理

。

函数小于 09的数据点 , . 再根据式 ( ) 2 计算支承 的 誊 一 曲线。本文中动刚度各 曲线是 孳 ~ ~ 委 爨 罂 一 受 篓 动刚度并绘制动刚度 = 根据每个测点每次激励对应得到的动刚度值 , 对同 测点如果有 5次激励 , 同一频率下得到 的动刚 则 度测试数据也对应有 5点数值, 这样重复测量 目的

( 热科 学与动 力工程教 育部 重点 实验 室 , 清华大 学热能 系, 京 北

摘

108 0 04)

要: 介绍了 MS0 1 90 E燃气轮机轴承支座动刚度现场测试试验 , 描述 了试验原理及数据处理方 法。分析 了

9 E燃机轴承支座结构 动刚度实测数据结果。给出了实测处理后的频率与动 刚度关 系。这些数据 为研 究此类

及 其结 果分 析作 了初步 的探讨 。动 刚度 的测试结 果 将 为有 限元计 算燃气 轮 机轴 承支 座结 构动 刚度提供

图 1 轴 承支 座 动 刚度 测 试 示 意 框 图

燃气轮机转子系统支承刚度阻尼匹配的研究

Ab s t r a c t : A c c o r d i n g t o t h e p u r p o s e o ft h e g a s t u r b i n e s u p p o t r e r d e s i g n , t h e r o t o r a m p l i t u d e i s m a d e t o d e c r e se a , u n d e r t h e e x s i t i n g r o t o r s y s t e m d y n a mi c s e q u a t i o n m o d e l , a s u r f a c e r e l a t i o n s h i p o f r o t o r ’ 5 n o n d i m e si n o n a l mp a l i t u d e , s u p p o r t e r ’ s s t i fn e s s a n d d mp a i n g i s e s t a b l i s h e d i n a 3 D c o o r d i n a t e s y s t e  ̄A c c o r d i n gt o t h e s e n e p h o g r m , a i t i s s u m e d u p t h a t t h e r o t o r s y s t e m w h e n i n s t a r t o r s t o p, u n d e r d i f e r e n t e c c e n t r i c i t y t h e d i s t r i b u t i o n c h a n g e r u l e fs o t i f n e s s w h c i h m a y l e a d t o cc a i d e n t , a n d d a m p i n g m a t c h i n g p o i n t , i n t r o d u c i n g t h e c o n c e p t fm o a x i m u m mp a l i t u d e l i n e , a n d d s i c u s s i n g t e h p o s i t i o n t h t a s u p p o t r i n g p a r a m e t e r s i s u i t a b l e t o c h o o s e w h e n h i g h - s p e e d r o t o r s t a r t s o r s t o p s . T h e r e s u l t s s h o w t h t a t h e s e e l c t i o n o f s u p p o t r i n g p ra a m e t e r s i n s t bl a e c o n d i t i o n m a k e s r o t o r i n m i n i mu m a m p l i t u e d w h i c h s i t r o t s a f e , a n d s h o u l d u de n r l o w e c c e n t r i c i t y c h ng a e , c h o o s e s t h e s t fn i e s s . d a m p i n g p o i n t a re a t h t a t h e ma x i m u m mp a l i t u d e l i n e f a s t g o e s cr a o s s .

燃气轮机拉杆式转子的刚度模化和模型修正方法

e x p e r i me n t a l d a t a .I t a p p e a r s t h a t t h e b e a m e l e me n t s mo d e l o f t h e r o d — f a s t e n e d r o t o r o b t a i n e d b y t h e p r o p o s e d me t h o d h a s h i g h e r c o mp u t i n g e f f i c i e n c y a n d a c c u r a c y i n t h e u n b a l a n c e r e s p o n s e

( 西 安 交 通 大 学能 源 与 动 力 工 程 学 院 , 7 1 0 0 4 9 , 西安)

摘要 :为 了提 高燃 气轮 机拉杆 式转 子 的动力分 析 中梁 单元模 型 的 计算精 度 , 引入 弹簧 连接 单 元 对 变截 面轴段 和接 触界 面刚度 削弱进 行 了模 化且 保 留 了模 型 的物 理 意 义 , 弹 簧连 接 单元 的 刚度 和拉 杆 式转子 的物理 参数 通过模 型修 正方 法获得 。对一 个 简化 的拉杆 式 实验 转子进 行 了模 化和模 型修

一给定接触面刚度值和转子物理参数的初始值二二二二模态分析并与模态实验结果对比i查接触界面刚度值和转子物理参数修正得到转子具有弹簧连接单元的精度粱单元模型图4拉杆式转子模化和模型修正流程4应用实例简化了的实验拉杆式转子如图5所示

第 4 7卷

第 5期

西 安 交 通 大 学 学 报

J OURNAL OF XI ’ AN J I AOTONG UNI VE RS I TY

正, 结果是 所提 方法 获得 的特 征频 率和 实验结 果非 常吻合 , 表 明拉 杆式 转子 梁单元模 型具有 较 高的

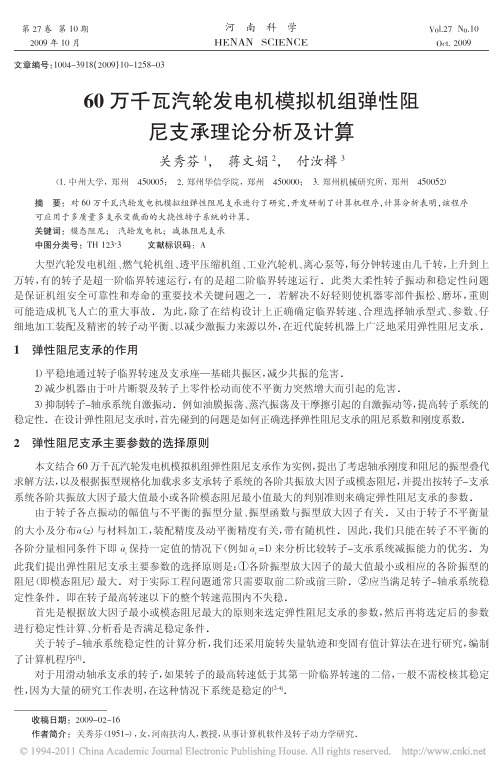

60万千瓦汽轮发电机模拟机组弹性阻尼支承理论分析及计算

第27卷第10期2009年10月河南科学HENAN SCIENCEVol.27No.10Oct.2009收稿日期:2009-02-16作者简介:关秀芬(1951-),女,河南扶沟人,教授,从事计算机软件及转子动力学研究.文章编号:1004-3918(2009)10-1258-0360万千瓦汽轮发电机模拟机组弹性阻尼支承理论分析及计算关秀芬1,蒋文娟2,付汝楫3(1.中州大学,郑州450005;2.郑州华信学院,郑州450000;3.郑州机械研究所,郑州450052)摘要:对60万千瓦汽轮发电机模拟组弹性阻尼支承进行了研究,开发研制了计算机程序,计算分析表明,该程序可应用于多质量多支承变截面的大挠性转子系统的计算.关键词:模态阻尼;汽轮发电机;减振阻尼支承中图分类号:TH 123+3文献标识码:A大型汽轮发电机组、燃气轮机组、透平压缩机组、工业汽轮机、离心泵等,每分钟转速由几千转,上升到上万转,有的转子是超一阶临界转速运行,有的是超二阶临界转速运行.此类大柔性转子振动和稳定性问题是保证机组安全可靠性和寿命的重要技术关键问题之一.若解决不好轻则使机器零部件振松、磨坏,重则可能造成机飞人亡的重大事故.为此,除了在结构设计上正确确定临界转速、合理选择轴承型式、参数、仔细地加工装配及精密的转子动平衡、以减少激振力来源以外,在近代旋转机器上广泛地采用弹性阻尼支承.1弹性阻尼支承的作用1)平稳地通过转子临界转速及支承座—基础共振区,减少共振的危害.2)减少机器由于叶片断裂及转子上零件松动而使不平衡力突然增大而引起的危害.3)抑制转子-轴承系统自激振动.例如油膜振荡、蒸汽振荡及干摩擦引起的自激振动等,提高转子系统的稳定性.在设计弹性阻尼支承时,首先碰到的问题是如何正确选择弹性阻尼支承的阻尼系数和刚度系数.2弹性阻尼支承主要参数的选择原则本文结合60万千瓦汽轮发电机模拟机组弹性阻尼支承作为实例,提出了考虑轴承刚度和阻尼的振型叠代求解方法,以及根据振型规格化加载求多支承转子系统的各阶共振放大因子或模态阻尼,并提出按转子-支承系统各阶共振放大因子最大值最小或各阶模态阻尼最小值最大的判别准则来确定弹性阻尼支承的参数.由于转子各点振动的幅值与不平衡的振型分量、振型函数与振型放大因子有关.又由于转子不平衡量的大小及分布a軃(z )与材料加工,装配精度及动平衡精度有关,带有随机性.因此,我们只能在转子不平衡的各阶分量相同条件下即a軃r 保持一定值的情况下(例如a 軃r =1)来分析比较转子-支承系统减振能力的优劣.为此我们提出弹性阻尼支承主要参数的选择原则是:①各阶振型放大因子的最大值最小或相应的各阶振型的阻尼(即模态阻尼)最大.对于实际工程问题通常只需要取前二阶或前三阶.②应当满足转子-轴承系统稳定性条件.即在转子最高转速以下的整个转速范围内不失稳.首先是根据放大因子最小或模态阻尼最大的原则来选定弹性阻尼支承的参数,然后再将选定后的参数进行稳定性计算、分析看是否满足稳定条件.关于转子-轴承系统稳定性的计算分析,我们还采用旋转失量轨迹和变固有值计算法在进行研究,编制了计算机程序[1].对于用滑动轴承支承的转子,如果转子的最高转速低于其第一阶临界转速的二倍,一般不需校核其稳定性,因为大量的研究工作表明,在这种情况下系统是稳定的[2-4].2009年10月360万千瓦汽轮发电机模拟机组弹性阻尼支承计算为了验证上述计算分析方法,我们以60万千瓦汽轮发电机模拟机组的励磁端外伸部分,用弹性阻尼支承的参数选择计算作为计算实例,开发研制了临界转速及轴系不平衡响应、轴系稳定性及减振阻尼支承最佳参数选择的3个计算机程序,通过计算给出了相应的计算分析结果.根据上海电机厂担供的转子尺寸及原始参数,60万千瓦汽轮发电机模拟机组转子总长9475mm ,其中汽端外伸部分长960mm ,励外伸部分长2185mm ,两个主轴承间跨距6330mm .转子总重36848kg ,其中励磁端外伸部分重2038kg ,转子共有三个轴承都是椭圆滑动轴承,两个主轴承,一个Φ360mm 另一个Φ450mm ,励磁端外伸部分小轴承Φ200mm ,是一根三支点转子.现在的问题是转子轴承,轴承箱的结构尺寸已给定,如何选择励磁端外伸部分,轴承下的弹性阻尼支承的刚度和阻尼使得减振效果最好.3.1转子-轴承系统力学模型(见图1)K 1,C 1;K 2,C 2为主轴承油膜刚度和阻尼系数;K 3,C 3为小轴承油膜刚度和阻尼系数.在计算中未考虑油膜的交叉刚度和交叉阻尼.M 1,M 2为主轴承座的参振质量;M 3为小轴承座的参振质量;K p 1,K p 2为主轴承座的支承静刚度;K p 3,C p 3为弹性支承的刚度和阻尼系数.计算时将60万千瓦模拟机组可分为47个节点,其中第2点,第31点为主轴承,第43点为弹性阻尼支承.3.2无阻尼临界转速及振型的计算计算时给定主轴承油膜刚度:K 1=K 2=2.5×106kg/cm ;轴承油膜阻尼:C 1=C 2=0;主轴承座参振质量:M 1=M 2=14.8kg ·s 2/cm ;主轴承座静刚度:K p 1=K p 2=5.62×106kg/cm ;小轴承油膜刚度:K 3=2×105kg /cm ;小轴承阻尼:C 3=0;弹性阻尼支承振动参振质量:M 3=65.7×10-3kg ·s 2/cm ;弹性阻尼支承阻尼系数:C p 3=0.上述参数的选定参考20万,30万千瓦机组轴系计算数据及60万千瓦机组轴承计算数据,振动转子质量是实际称出来的.在弹性阻尼支承的刚度K p 3取不同数值时的无阻尼临界转速及振型计算结果(见表1).3.3阻尼强迫振动计算计算时给定:K 1=K 2=2.5×106kg/cm ;C 1=C 2=1.3×104kg ·s/cm ;M 1=M 2=14.8kg ·s 2/cm ;K p 1=K p 2=5.62×106kg /cm ;K 3=2×105kg /cm ;C 3=2.5×103kg ·s/cm ;M 3=65.7×10-3kg ·s 2/cm .当弹性阻尼支承的刚度K p 3,阻尼C p 3改变时,计算出60万千瓦模拟机组转子的共振转速,振型放大因子,从而确定K p 3,C p 3的合理取值.从无阻尼临界转速计算中可以看到相邻的2个临界转速相隔较远,振型之间的耦合不强.为了求一阶振型,共振转速及放大因子,我们对按振型加载的方法作了近似处理即在主跨中间第20点处加载0.1kg ·s 2.第20点位于主跨二阶振型的节点,故对二阶振型影响很小,而对一阶振型影响较大.另外,为了补偿掉励磁端外伸部分一阶振型对主跨一阶振型的影响,根据振型曲线在外伸末端第47点再加载0.1×10-2kg ·s 2,然后用轴系阻尼强迫振动计算程序计算.1)若励磁端外伸轴承只用弹性支座而没有阻尼,即C p 3=0.K p 3=3.5×105kg /cm 是非阻尼支承座即普通刚性支座时刚度实测数据.K p 3=2.2×104kg/cm 是阻尼支承弹性环的刚度实测数据.从表1中可以看到考虑主轴承有阻尼的临界转速比无阻尼临界转速要高一些.另外,外伸轴承座刚度愈小,轴振动愈大.当K p 3≤1×103kg/cm 甩尾巴现象较显著.2)转子-轴承系统其它条件不变,只改变励磁端外伸用的弹性阻尼支承的刚度K p 3,C p 3,以观察其对主跨一阶共振的影响(结果见表2).3)K p 3,C p 3对外伸端一阶共振的影响在外伸末端第47点加载后分别计算:K p 3=0.1×104和2.2×104kg/cm ,的情况,当C p 3≥500kg ·s /cm 时,在4000r/min 以下不出现外伸端一阶共振.图1转子-轴承系统力学模型Fig.1The mold of mechanics of the rotating -bearing systemK p 3/(kg /cm )临界转速/(r /m in )1×1061504;4002;1×1051499;3864;2.2×1041487;2852;4034;1×1031463;2246;4028;1×1021460.5;2214;4027表1计算结果Tab.1Calculating results K 1M 1C 1K p 1K 2M 2C 2K p 2K 3M 3C 3K p 3关秀芬等:60万千瓦汽轮发电机模拟机组弹性阻尼支承理论分析及计算1259--第27卷第10期河南科学3.4结果分析根据60万千瓦模拟机组弹性阻尼支承计算的结果可以看到:1)在励磁端外伸部分加一个轴承减少转子振动,防止甩尾巴现象是有效的.如果外伸端支承只有弹性而没有阻尼的话,则其刚度愈大,减振效果愈好.如果用的是弹性阻尼支承则情况并非如此,存在有最佳刚度和阻尼值.从放大因子最小及外伸端轴承振动小来看K p 3=1×102~1×103kg /cm ,C p 3=500kg ·s /cm 比较合适.2)为了比较减振效果,将有弹性阻尼支承的情况和用普通刚性支座的情况即:K p 3=3.5×105kg /cm ,C p =0进行对比,根据弹性阻尼支承原设计的刚度:K p 3=2.2×104kg /cm ,而阻尼系数C p 3在100~4000kg ·s /cm 范围内变化时,在一阶共振区振动将减小10%~20%.但是,如果C p 3=0,轴振动反而加大6%.如果将弹性阻尼支承的刚度大大减小取K p 3=1×102-1×103kg /cm ,而阻尼系数C p 3=500kg ·s /cm ,在一阶共振区的轴振动将减小30%左右.3)若采用弹性阻尼支承,其弹性加大,主跨一阶临界转速减少;而阻尼加大,临界转速升高,但总的变化不大,只有4%左右的变化.上述结果已由60万千瓦模拟机组现场试验得到了验证.4结论通过对60万千瓦汽轮发电机模拟机组的励磁端外伸部分的计算分析实例验证,得出以下结论:本文提出了一个切合工程应用的,用于多质点变截面大挠性转子的弹性阻尼支承的理论分析及计算方法,用该理论和编制的计算机程序能够给出定量的分析.此方法具有一般性,为控制旋转机械轴系的振动和弹性阻尼支承结构的合理设计提供了依据.参考文献:[1]关秀芬,刘经天,付汝楫.转子弹性阻尼支承最佳参数选择的理论及程序计算分析[J ].河南科学,2002,20(4):346-351.[2]Lund J W .Stability and d amped critical speeds of a f lexible r otor in f luid-f ilm b earings [J ].Journal of Engineering for Industry ,1974,96(2):506-517.[3]Sternlicht B ,Lewis P .Vibration p roblems with h igh-s peed t urbomachinery t rans [J ].O f the ASME ,Journ of Engrg f or Industry ,Febr ,1968:174-186.[4]Alford J S .Protecting t urbomachinery from s elf-e xcited r otor w hirl j ourn [J ].O f Engrg for Power ,1965,87:333-334.Calculation and Theoretical Analysis of Flexible Damping Supportfor Simulated Machine Group of 600MW TurbogeneratorGuan Xiufen 1,Jang Wenjuan 2,Fu Ruji 3(1.Zhongzhou University ,Zhengzhou 450005,China ;2.Huaxin College ,Zhengzhou 450000,China ;3.Zhongzhou Research Institute of Mechanical Engineering ,Zhengzhou 450052,China )Abstract :In this paper ,w e have made a computer program to research and calculate of flexible damping supportfor simulated machine group of 600MW turbogenerator.I t can be used for parameters optimum option of multi-support and multi-mass rotor system in the flexible damping support calculation .Key words :modal damping ;turbogenerator ;rotor system flexible damping support表2K p 3,C p 3对主跨一阶共振的影响Tab.2The effect of the first resonance for the main shaftK p 3=2.2×104kg/cm C p 3/(kg ·cm -1)010004000N 1(无量钢)12.7510.210.4K p 3≤1×103kg/cm C p 3/(kg ·cm -1)010004000N 1(无量钢)14.40*9.7510.70C p 3/(kg ·cm -1)010004000K p 3≤1×102kg/cmN 1(无量钢)15*9.7510.4K p 3=0纯阻尼支承C p 3/(kg ·cm -1)10004000N 1(无量钢)9.7510.45009.565008.705008.665008.9110010.91008.5*1007.6*1008.2*1260--。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Research on Support Stiffness and Damping Matching of Gas Turbine Rotor System

Xu Ning,Mamtinin Geni,YAN Shui-zhong

(Dept of Mechanical Engineering,Xingjiang Univercity,Xinjiang Urumqi 830049,China)

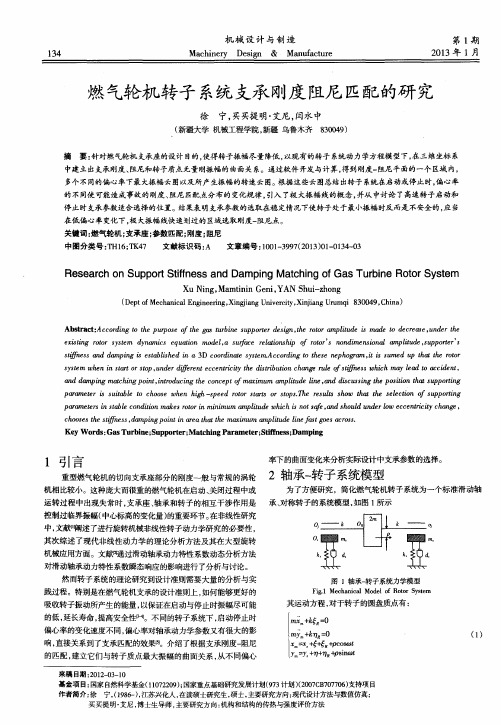

Abstract:According to the purpose of the gas turbine supporter design,the rotor amplitude is made to decrease,under the existing rotor system dynamics equation model,a surface relationship of rotor’s nondimensional amplitude,supporter’s stiffness and damping is established in a 3D coordinate system.According to these nephogram,it is sumed up that the rotor system when in start or stop,under different eccentricity the distribution change rule of stiffness which may lead to accident, and damping matching point,introducing the concept of maximum amplitude line,and discussing the position that supporting parameter is suitable to choose when high -speed rotor starts or stops.The results show that the selection of supporting parameters in stable condition makes rotor in minimum amplitude which is not safe,and should under low eccentricity change, chooses the stiffness,damping point in area that the maximum amplitude line fast goes across. Key Words:Gas Turbine;Supporter;Matching Parameter;Stiffness;Damping

ks

ds

ks

ds

然而转子系统的理论研究到设计准则需要大量的分析与实 践过程。特别是在燃气轮机支承的设计准则上,如何能够更好的 吸收转子振动所产生的能量,以保证在启动与停止时振幅尽可能 的低,延长寿命,提高安全性[3-4]。不同的转子系统下,启动停止时 偏心率的变化速度不同,偏心率对轴承动力学参数又有很大的影 响,直接关系到了支承匹配的效果[5]。介绍了根据支承刚度-阻尼 的匹配,建立它们与转子质点最大振幅的曲面关系,从不同偏心

1 引言

率下的曲面变化来分析实际设计中支承参数的选择。

重型燃气轮机的切向支承座部分的刚度一般与常规的涡轮 2 轴承-转子系统模型

机相比较小。这种庞大而很重的燃气轮机在启动、关闭过程中或

为了方便研究,简化燃气轮机转子系统为一个标准滑动轴

运转过程中出现失常时,支承座、轴承和转子的相互干涉作用是 承、对称转子的系统模型,如图 1 所示

机械设计与制造

第1期

134

Machinery Design & Manufacture

2013 年 1 月

燃气轮机转子系统支承刚度阻尼匹配的研究

徐 宁,买买提明·艾尼,闫水中 (新疆大学 机械工程学院,新疆 乌鲁木齐 830049)

摘 要:针对燃气轮机支承座的设计目的,使得转子振幅尽量降低,以现有的转子系统动力学方程模型下,在三维坐标系 中建立出支承刚度、阻尼和转子质点无量刚振幅的曲面关系。 通过软件开发与计算,得到刚度-阻尼平面的一个区域内, 多个不同的偏心率下最大振幅云图以及所产生振幅的转速云图。 根据这些云图总结出转子系统在启动或停止时,偏心率 的不同使可能造成事故的刚度、阻尼匹配点分布的变化规律,引入了极大振幅线的概念,并从中讨论了高速转子启动和 停止时支承参数适合选择的位置。 结果表明支承参数的选取在稳定情况下使转子处于最小振幅时反而是不安全的,应当 在低偏心率变化下,极大振幅线快速划过的区域选取刚度-阻尼点。 关键词:燃气轮机;支承座;参数匹配;刚度;阻尼 中图分类号:TH16;TK47 文献标识码:A 文章编号:1001-3997(2013)01-0134-03

控制过临界振幅(中心标高的变化量)的重要环节。在非线性研究 中,文献[1]阐述了进行旋转机械非线性转子动力学研究的必要性, 其次综述了现代非线性动力学的理论分析方法及其在大型旋转

2m

Oj

k OR

k

oj

Os

ms

ρ ms

机械应用方面。文献[2]通过滑动轴承动力特性系数动态分析方法 对滑动轴承动力特性系数瞬态响应的影响进行了分析与讨论。

图 1 轴承-转子系统力学模型 Fig.1 Mechanical Model of Rotor System

其运动方程,对于转子的圆盘质点有:

!

m#

# #

x咬 m

+kξR

=0

#

m#

" #

y咬 m

+kηR

=0

x#

#m

=xs

+ξ+ξR

+ρcosωt

y#

# $m

=ys

+η+ηR

+ρsinωt

(1)

来稿日期:2012-03-10 基金项目:国家自然科学基金(11072209);国家重点基础研究发展计划(973 计划)(2007CB707706)支持项目 作者简介:徐 宁,(1986-),江苏兴化人,在读硕士研究生,硕士,主要研究方向:现代设计方法与数值仿真;