回参考点

回参考点

第一章数控机床返回参考点的必要性数控机床位置检测装置如果采用绝对编码器时,系统断电后位置检测装置靠电池来维持坐标值实际位置的记忆,所以机床开机时,不需要进行返回参考点操作。

目前,大多数数控机床采用增量编码器作为位置检测装置,系统断电后,工件坐标系的坐标值就失去记忆,机械坐标值尽管靠电池维持坐标值的记忆,但只是记忆机床断电前的坐标值而不是机床的实际位置,因此开机后,必须让机床各坐标轴回到一个固定位置点上,既是回到机床的坐标系零点,也称坐标系的原点或参考点,这一过程就称为机床回零或回参考点操作。

数控机床的各种刀具补偿、间隙补偿、轴向补偿以及其它精度补偿措施能否发挥正确作用将完全取决于数控机床能否回到正确的零点位置。

所以机床首次开机后要进行返回参考点操作。

数控机床的原点是数控机床厂家设定在机床上的一个固定点,作为机床调整的基准点。

数控机床参考点也是数控厂家设定的(一般是机床各坐标轴的正极限位置),通过机床正确返回参考点,CNC系统才能确定机床的原点位置。

机床参考点是用于对机床运动进行检测和控制的固定位置点。

机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,坐标值已输入数控系统中。

因此参考点对机床原点的坐标是一个已知数。

通常在数控铣床上机床原点和机床参考点是重合的;而在数控车床上机床参考点是离机床原点最远的极限点。

数控机床开机时,必须先确定机床原点,而确定机床原点的运动就是刀架返回参考点的操作,这样通过确认参考点,就确定了机床原点。

只有机床参考点被确认后,刀具(或工作台)移动才有基准。

第二章数控机床返回参考点的原理及常见方式返回参考点的原理数控机床按照控制理论可分为闭环、半闭环、开环系统。

闭环数控系统装有检测最终直线位移的反馈装置,半闭环数控系统的位置测量装置安装在伺服电动机转动轴上或丝杆的端部也就是说反馈信号取自角位移,而开环数控系统不带位置检测反馈装置。

对于闭环半闭环数控系统,通常利用位移检测反馈装置脉冲编码器或光栅尺进行回参考点定位,即栅格法回参考点。

数控机床回参考点的故障分析和排除

数控机床回参考点的故障分析和排除数控机床参考点又名原点或零点,是机床的机械原点和电气原点相重合的点,是原点复归后机械上固定的点。

机床参考点确立后,各工件坐标系随之确立,即参考点为工件坐标系的原始参照系。

文章通过对数控机床回参考点的确立,并结合回参考点的故障维修实例,从而归纳总结出回参考的故障排除方法。

标签:数控机床;参考点;测量反馈元件1 参考点的确立数控系统按检测反馈元件测量方式的不同分为绝对脉冲编码器方式和增量脉冲编码器方式两种。

数控系统反馈元件采用绝对脉冲编码器,坐标值实际位置是靠位置检测装置的电池来维持,因此系统断电后,绝对脉冲编码器会记住当前位置。

在数控机床正常使用过程中,只要保证绝对脉冲编码器的后备电池有效,机床开机就不需要再进行回参考点操作。

而采用增量脉冲编码器的数控系统,系统断电后,工件坐标系的坐标值就会消失,因此机床每次开机后都必须先进行回参考点操作,通过参考点来确定机床的坐标原点,从而建立正确的机床坐标系。

除此之外,机床在按下急停开关及机床出现故障并修复后都需要进行一次手动回参考点的操作。

数控机床各轴回参考点的运动中,各轴的运动速度是在机床参数中设定的,并且数控系统是通过PLC的程序编制和数控系统的参数设定决定的,因此,数控机床各轴回参考点是通过PLC和数控系统配合完成的。

2 数控机床回参考点的故障维修实例下面介绍几个第一重型机械集团公司的数控机床回参考点的故障维修实例:例1军工分厂一台型号为TK6516数控铣镗床,数控系统为SIEMENS840D,Y轴出现回参考点位置的准确性差的故障,从而影响加工精度的故障。

维修人员首先检查该机床Y轴测量编码器的+5V电压是正常的,并且该轴在手动方式下能正常工作,回参考点的动作过程也正常,再检查参考点减速速度参数MD34040、位置环增益参数MD32200设置也都正确。

分析可能是由于编码器“零脉冲”受到干扰而引起的此故障,再经过仔细检查该故障轴后,发现该轴编码器的连接电缆的屏蔽线脱落,重新连接脱落的屏蔽线后,该故障轴回参考点位置准确,机床加工精度恢复。

数控回参考点操作方法

数控回参考点操作方法

数控回参考点是指机床在进行数控加工时,通过一系列操作将工件返回到参考点的位置。

具体的操作方法如下:

1. 在程序中设置回参考点的位置。

在数控加工程序中,一般会有一个回参考点的指令,用来设置机床需要返回的位置坐标。

2. 运行数控加工程序。

启动机床的数控系统,加载并运行数控加工程序。

3. 开始加工。

在加工过程中,机床会按照程序中的指令进行相应的加工操作,直至加工完成。

4. 回参考点操作。

当加工完成后,机床会执行回参考点操作,其中包括以下步骤:

- 解除工件夹持。

机床将松开工件的夹持装置,使得工件可以自由移动。

- 移动到回参考点位置。

机床会按照程序中设置的回参考点位置坐标,使得工件返回到参考点的位置上。

- 确认位置。

机床会通过传感器等方式检测工件是否准确到达参考点的位置,以确保位置的准确性和稳定性。

5. 完成回参考点操作。

当机床确认工件已经准确到达参考点的位置后,回参考点操作就完成了。

需要注意的是,回参考点操作的具体步骤可能会因机床类型、数控系统和加工工艺等因素而略有不同,以上只是一般情况下的操作方法。

在实际应用中,操作人员应根据具体情况进行操作,并注意遵守操作规程和注意事项,以确保操作的安全性和有效性。

什么是无挡块回参考点?300号报警怎么消除?

什么是⽆挡块回参考点?300号报警怎么消除?FANUC系统关于参考点设置,所谓的⽆挡块(without dog)回参考点,是针对增量式回参考点中需采⽤减速挡块⽽⾔的。

⽽之所以不需要挡块(减速信号)确定参考点位置,是因为FANUC编码器可当作绝对式编码器使⽤。

所以,FANUC系统中,⽆挡块回参考点就是指绝对式回参考点(或称绝对式回零)。

⽆挡块回参考点的技术⽅法是:⾸先将轴在⼿动⽅式下移动⾄参考点位置,通过参数实现机械位置与参考点位置的同步,通过电池实现零点位置记忆。

此后开机即能读取零点位置,不需每次都作回零操作。

绝对式回零相关参数如果设备把FANUC编码器当绝对式使⽤,则可按表1设定相关参数。

其中对于APZ的操作决定了参考点设置的有效性。

表1 绝对式回零参数⼀览表序号参数号含义使⽤情境举例11005#1(DLZ)0:⽤减速挡块回参考点1:⽆挡块回参考点121815#5(APC)位置检测器为0: 增量式编码器1: 绝对式编码器131815#4(APZ)使⽤绝对式编码器时,机械位置与参考点位置之间的对应关系0: 尚未建⽴1: 已经建⽴进⾏第 1 次调节或更换绝对位置编码器时,务须将其设定为 “0”。

然后将设定轴⼿动移⾄参考点位置,再将APZ设为1DLZ:without dog zeroAPC:absolute pulse coderAPZ:absolute pulse zero绝对式回零设置步骤1. 确认电池连接和超程保护⽤于编码器位置记忆的电池安装在伺服放⼤器上。

超程保护开关必须有效。

2. 设定参数DLZ和APC将DLZ和APC设为1,此时屏幕出现000号报警。

关机重启,则屏幕出现300号报警,如图1所⽰。

图1 300号报警画⾯3. ⼿动⽅式下将设定轴移⾄参考点位置确定参考点所在机械位置(戳蓝字看参考点在哪个位置),位于机床坐标系极限处。

在JOG或⼿轮⽅式下,将设定轴移动⾄参考点位置,⼀般位于正向超程开关内侧。

数控机床返回参考零点的作用

数控机床返回参考零点的作用

数控机床零件加工是建立在机床零点之上的。

数控机床零点是机床坐标系的零点,它由机床厂家事先确定的。

但这仅仅是机械意义上的,计算机数控系统还是不能识别,即数控系统并不知道以哪一点作为基准对机床工作台的位置进行跟踪、显示等。

为了让系统识别机床原点,以建立机床坐标系,需要附设一个参考点。

机床参考点是数控机床上一个特别位置的点,该点通常位于机床正向极限点四周,它与机床零点的转换关系可以在数控系统参数中设定。

因此机床找到参考点位置,也就确定了该坐标轴的零点位置,数控系统就建立起了机床坐标系,可以进行正常的加工工作。

数控机床在接通电源后要做回零的操作,就是由于在机床断电后,失去了对各坐标位置的记忆,所以在接通电源后,必需让各坐标轴回到机床一固定点上,这一固定点就是机床坐标系的原点或零点,也称机床参考点。

使机床回到这一固定点的操作称为回参考点或回零操作。

数控机床回参考点的好处如下:

(1)系统通过返回参考点来确定机床的原点位置,以正确建立机床坐标系。

(2)螺距误差补偿及反向间隙补偿有效,软极限行程爱护有效。

回参考点是数控机床的重要功能之一,能否正确地返回参考点,将会影响到零件的加工质量。

同时,由于数控机床是多刀作业,每一把刀具的刀位点安装位置不行能调整到同一坐标点上,因此就需要用刀

具补偿来校正,如加工中心刀具的长度补偿和数控车床车刀刀尖的位置补偿,这种刀具偏置的补偿量也是通过刀位点的实际位置与由参考点确立的基本坐标系比较后补偿得到的。

机床操作步骤

机床操作步骤一、开机、关机、复位、回参考点1、开机、复位操作步骤按下操作台右上角的“急停”按钮,合上机床后面的空气开关,手柄的指示标志到“ON”的位置。

松开总电源开关,打开计算机电源,进入数控系统的界面,右旋松开“急停”按钮,系统复位,对应于目前的加工方式为“手动”,显示“手动”。

2、关机操作步骤首先按下“急停”按钮,然后按下总电源开关,最后关闭空气开关,手柄的指示标志到“OFF”的位置。

开、关机操作之前都要求先按下“急停”按钮,目的是减少电冲击。

3、手动回参考点操作步骤按下“回参考点”按键,键内指示灯亮之后,按“+X”键及“+Z”键,刀架移动回到机床参考点。

4、超程解除步骤当出现超程,显示“出错”,“超程解除”指示灯亮。

解除超程的步骤:应先按住“超程解除”键不放,再将工作方式置为“手动”或者“手摇”,哪个方向超程,假设目前是+X方向超程,则选择相反的方向按“-X”键移动刀架,直到“超程解除”指示灯灭,显示“运行正常”。

二、手动操作步骤1、点动操作按“手动”,先设定进给修调倍率,再按“+Z”或者“-Z”、“+X”、“-X”,坐标轴连续移动;在点动进给时,同时按压“快进”按键,则产生相应轴的正向或负向快速运动。

2、增量进给将坐标轴选择波段开关置于“OFF”档,按一下控制面板上的“增量”按键(指示灯亮),按一下“+Z”或者“-Z”、“+X”、“-X”,则沿选定的方向移动一个增量值。

请注意与“点动”的区别,此时按住“+Z”或者“-Z”、“+X”、“-X”不放开,也只能移动一个增量值,不能连续移动。

增量进给的增量值由“×1”、“×10”、“×100”、“×1000”四个增量倍率按键控制。

增量倍率按键和增量值的对应关系如表所示。

3、手摇进给以X轴为例,说明手摇进给操作方法。

将坐标轴选择开关置于“X”档,顺时针/逆时针旋转手摇脉冲发生器一格,可控制X轴向正向或负向移动一个增量值。

西门子回参考点

机床回参考点有两种情况:一种是绝对值式的,一种是增量式的。

对于增量式的来说又分为零脉冲在参考点开关之外和零脉冲在参考点开关之上。

这两种情况由机床数据MD34050 REFP_SEARCH_MARKER_REVERSE[0][编码器零脉冲在参考点开关的反向(编码器号)]来决定。

当MD34050=1时用上升沿触发,而MD34050=0用下降沿触发。

增量式的回参相对来说比较麻烦,它需要在每次开机或者传输程序后会造成参考点丢失,都要重新会参考点。

为了防止发生事故可以设置MD20700 REFP_NC_START_LOCK=1(未回参考点NC 启动禁止)来保护机床。

对于增量式来说有以下几种方式会参考点:1 手动方式回参:它是通过设置相应的参数,然后点击MCP上的Reform键触发,至于回参的方向则由MD 34010 REFP_CAM_DIR_IS_MINUS(负向逼近参考点)的值来决定。

如果按错方向键或者按键的过程中中断则程序没有反映或者回参失败。

2 触发方式回参:它是通过MD11300 JOG-INC-MODE-LEVELTRIGGRD(返回参考点触发方式)来决定的。

将该数据设置为0时,只需要点击相应的方向键,方向还是由MD34010来决定。

如果按错后程序没有反映。

它只需要点击相应的方向键一下就可以自动回参考点。

其实并不只对进给轴有效,对主轴也也可以有效,那就是与机床参数MD34200ENC_REFP_MODE[n]有关。

当该数据为1时,主轴也可以采用触发方式回参,那就意味着我们可能不是用Bero回参了。

如果有多个进给轴的话,它们可以按照顺序回参,顺序在MD34110 REFP_CYCLE_NR 中定义,也可以都定义为同一个那么所有的轴就是同时进行。

3 通道方式回参:使用接口信号“使能回参考点”(V32000001.0)启动通道专用回参考点运行。

系统使用信号“回参考点有效”(V33000001.0)响应成功启动。

数控机床回参考点设置方法

摘要:发那科、三菱,西门子几种常用数控系统参考点的工作原理、调整和设定方法,并举例说明参考点的故障现象,解决方法。

关键词:参考点相对位置检测系统绝对位置检测系统1 概述当数控机床更换、拆卸电机或编码器后,机床会有报警信息:编码器内的机械绝对位置数据丢失了,或者机床回参考点后发现参考点和更换前发生了偏移,这就要求我们重新设定参考点,所以我们对了解参考点的工作原理十分必要。

参考点是指当执行手动参考点回归或加工程序的G28指令时机械所定位的那一点,又名原点或零点。

每台机床有一个参考点,根据需要也可以设置多个参考点,用于自动刀具交换(ATC)、自动拖盘交换(APC)等。

通过G28指令执行快速复归的点称为第一参考点(原点),通过G30指令复归的点称为第二、第三或第四参考点,也称为返回浮动参考点。

由编码器发出的栅点信号或零标志信号所确定的点称为电气原点。

机械原点是基本机械坐标系的基准点,机械零件一旦装配好,机械参考点也就建立了。

为了使电气原点和机械原点重合,将使用一个参数进行设置,这个重合的点就是机床原点。

机床配备的位置检测系统一般有相对位置检测系统和绝对位置检测系统。

相对位置检测系统由于在关机后位置数据丢失,所以在机床每次开机后都要求先回零点才可投入加工运行,一般使用挡块式零点回归。

绝对位置检测系统即使在电源切断时也能检测机械的移动量,所以机床每次开机后不需要进行原点回归。

由于在关机后位置数据不会丢失,并且绝对位置检测功能执行各种数据的核对,如检测器的回馈量相互核对、机械固有点上的绝对位置核对,因此具有很高的可信性。

当更换绝对位置检测器或绝对位置丢失时,应设定参考点,绝对位置检测系统一般使用无挡块式零点回归。

2 使用相对位置检测系统的参考点回归方式:(1)发那科系统:1)工作原理:当手动或自动回机床参考点时,首先,回归轴以正方向快速移动,当挡块碰上参考点接近开关时,开始减速运行。

当挡块离开参考点接近开关时,继续以FL速度移动。

840D绝对编码器回参考点11

电机采用绝对编码器时参数的配置在选择电机型号的时候,注意选择编码器的类型为绝对编码器。

MD30240[0]=4 反馈编码器类型MD34200[0]=0 回参考点模式3:光栅距离码回零1:零脉冲,如编码器0:不回参考点,如绝对编码器2.第二测量系统采用绝对编码器参数的配置MD30240[1]=4 反馈编码器类型MD34200[1]=0 回参考点模式3.绝对编码器回参考点的步骤:(1)设MD34210=1(2)将机床切换到JOG-FEF(手动回参考点方式),按一下机床面板上的RESET 键,然后按住轴移动方向键“+”(当MD34010=1时按“+”,若MD34010=0时按“-”),此时机床不移动,并将侧位置设为机床零点,即坐标显示为零并出现回参考点完成的标志,数控系统会自动将偏置写到MD34090中,回完参考点后MD34210变为2,回参考点成功。

机床采用绝对编码器作为测量系统能在断电之后记住机床的坐标,不需要每次上电后回参考点,这就是采用绝对编码器的好处,但是注意同样容量的电机采用绝对编码器时会比采用普通的增量编码器的容量要降10%,这是选用带绝对编码器电机时需要注意的。

绝对编码器分为多圈和单圈的,如过用绝对编码器作为直线轴的测量系统的话,必须采用多圈,常用的为4096圈,注意在机床轴的整个行程中,编码器旋转的圈数不能超过4096圈,否则会造成断电后无法记忆机床的坐标。

1.电机采用绝对编码器时参数的配置在选择电机型号的时候,注意选择编码器的类型为绝对编码器。

MD30240[0]=4 反馈编码器类型MD34200[0]=0 回参考点模式2.第二测量系统采用绝对编码器参数的配置MD30240[1]=4 反馈编码器类型MD34200[1]=0 回参考点模式3.绝对编码器回参考点的步骤:(1)设MD34210=1(2)将机床切换到JOG-FEF(手动回参考点方式),按一下机床面板上的RESET 键,然后按住轴移动方向键“+”(当MD34010=1时按“+”,若MD34010=0时按“-”),此时机床不移动,并将侧位置设为机床零点,即坐标显示为零并出现回参考点完成的标志,数控系统会自动将偏置写到MD34090中,回完参考点后MD34210变为2,回参考点成功。

840D 回参考点步骤

一、一般的机床数据10循环时间10取样实际值分配系数10速度设定输出的超前时间10位置控制器输出保持时间的偏置10中断程序段监控时间(失效-激活)10重新启动延迟10缺少总线时脉冲抑制的等待时间10监控周期的系数10检查周期时间的显示10安全数据再确认循环时间显示10文件存取号10安全报警禁用级10安全方式屏蔽10安全诊断功能10对于 SPL-差额停止反应10通讯的系数10安全通讯循环时间10最大PLC周期10确认的平均时间10启动的监控时间10与MMC通讯的时间限制10过载时屏幕更新处理10在零件程序中监控时间MMC命令10同时发生的MMC节点数量10位置的显示方式10与驱动通讯的时间限制10与驱动通讯的系数10与MMC通讯的系数10预留:10任务的启动时间限制10任务到准备任务的系数10运行时间分量10模拟的换刀时间10齿轮换挡时间10线性位置的计算精度10角度位置的计算精度10激活比例系数10机床数据比例系数10基本公制长度单位10的转换系数10有效转换的基本设定10位置表的比例系统10对rel.6.3的比较>和<兼容10不同的显示变量方式10刀具数据的物理单位10刀具数据的单位10刀沿数据的物理单位10刀沿数据的单位10的模拟输入数10的模拟输出数10模拟输入的比例10模拟输出的比例10预留:10数字输入字节的数量10数字输出字节的数量10开关量输入输出短路10模拟输入的配置10模拟输出的配置10数字输入配置10数字输出的配置10更新NCK I/O 设备10外设的引导时间10的处理10安全-地址主控-设备10安全-地址输入-设备10安全-地址输出-设备10输入分配 $A_INSE 到 PROFIsafe-de 10输出分配 $A_OUTSE 到 PROFIsafe-de 10外部接口的输入分配10外部接口的输出分配10可直接在 NC 读取的 PLC 输入字节数量10直接读PLC输入位起始地址10可直接在 NC 写入的 PLC 输入字节数量10直接写PLC输出位起始地址10输入循环升级时间10用于PLCIO左最高位/右最高位10编辑循环输入字节数量10编译循环输出字节数10编译循环的NCK输出10编辑循环的硬件调试屏蔽10分配软件凸轮到机床轴10负凸轮1 - 16(32)的时间响应10正凸轮1 - 16(32)的时间响应10设备上1 - 8凸轮的配置10设备上9 -16凸轮的配置10设备上17 - 24凸轮的配置10设备上25 - 32凸轮的配置10凸轮信号输出的屏蔽10凸轮特性10测量的软挡块10比较器字节1的模拟量输出10比较器字节2的模拟量输出10比较器字节1的参数化10比较器字节2的参数化10框架)旋转的输入类型10几何轴转换的FRAME10改变几何轴的工作区限制10镜象参考轴10镜象改变10全局基础FRAME复位后激活10上电后复位全局基础FRAME10在子程序存储时FRAME行为10轴变化的保护范围10欧拉角的名称10普通矢量的名称10方向矢量的名称10旋转矢量的名称10临时矢量的名称10第二路径方向编程名称10底角的名称10插补参数的名称10定义轮廓角度名称10定义轮廓半径名称10定义轮廓斜面名称10中间坐标点的名称10位置信息名称10轴位置信息名称10多项式编程不带 G 功能 POLY 编程10程序预处理阶段10块信号停止预防10空运行激活10跳越有效10编程测试模式10程序段搜索模式10更新的设定数据10未配置的NC代码列表10带预处理停止的 M 代码10复位后 M 代码 f.主轴激活10 代码由子程序代替10代码替换的子程序名称10代码替换的子程序名称10带参数的 M 代码替代10功能替换的参数化10上电操作方式10参数更改10手动(JOG)键的功能10手动(JOG)键的功能10,G153,SUPA的说明10删除TP编辑启动禁止10第一 M 功能通道同步10通道同步的最后M功能10功能激活 ASUP10功能没激活 ASUP10中断程序激活(ASUP)10测量信号结构10带G68双刀架10调用的M功能10功能macro调用的子程序名称10调用的G功能10功能macro调用的子程序名称10启动(M96)的中断数10快速返回的中断数(G10.6)10代码的最大号码10合适的 CNC 系统定义10模式:G代码系统10外部NC语言的用户G代码表10带或不带数值运算命令10增量系统10刀具的位置号10外部语言的刀具编程模式10插补10分度轴表1位置数10分隔位置表110分度轴表2的位置数10分隔位置表211辅助功能组的辅助功能数量11辅助功能组说明11程序全局用户数据(PUD)系数有效11除GUD模块以外的地址11上电时装载标准数据11仅保存修改过的机床数据11初始化文件出错时的系统反应11文件备份的结构11号11停机处理11语言元素的默认值激活11在工件目录处理 INI 文件11在DRAM选择目录11中选择目录11记录文件的存储类型11方式中的INC和REF11方向改变手轮的阀值11每个间隔位置的手轮脉冲数11每个凸轮爪位置的轮廓手轮脉冲11手轮号码在 VDI 接口中描述11手轮的增量大小11第三手轮:驱动类型11第三手轮:驱动号/测量电路号11第三手轮:输入模块/测量电路11手轮:11信号影响方式组11安全集成测试机床数据11地址单元的INTEGER整数显示11地址单元的REAL显示11地址单元的INTEGER整数输入11地址单元的REAL输入11地址单元的内容重写11轴变量服务器出错11激活内部轨迹功能11报警输出的屏蔽11报警激活11报警响应 CHAN_NOREADY 有效11报警参数作为文本输出11记录文件大小(KB)11数字化时的通道定义11选择 3 轴或 3+2 轴数字化11参数化搜索11异步往复的模式表单11重新配置的属性11中PLC轨迹数据的缓存深度11中PLC轨迹数据的缓存深度11中PLC轨迹数据的缓存深度11受保护的同步动作11最大允许的IPO负载11固定的BAG响应11运行时不考虑停止的原因11优先级有效11用户定义 ASUP 程序激活11用户定义ASUP编程的保护级11的程序名称11使能间隔在MD $MC_AXCONF_MACHAX_USED 11打开在#MC_AXCONF_MACHAX_USED中的保护11可能的电子齿轮箱数量11卡代码12轴进给倍率开关编码12轴进给倍率系数12灰度 - 编码轨迹进给率开关12路径进给倍率的系数12灰度码快速运行倍率开关12快速进给的倍率系数12灰度码主轴倍率开关12主轴倍率的系数12回参考点速度的倍率12进给倍率12二进制编码的倍率限定12在倍率0时运行12直线轴的固定进给率12旋转轴的固定进给率12主轴固定转速12在NCU组中的NCU代码12号,总线终止阻抗有效12联接总线波特率12信息存储区重复的最大量12在轴系列1中的轴清单12在轴系列2中的轴清单12在轴系列3中的轴清单12在轴系列4中的轴清单12在轴系列5中的轴清单12在轴系列6中的轴清单12在轴系列7中的轴清单12在轴系列8中的轴清单12在轴系列9中的轴清单12在轴系列10中的轴清单12在轴系列11中的轴清单12在轴系列12中的轴清单12在轴系列13中的轴清单12在轴系列14中的轴清单12在轴系列15中的轴清单12在轴系列16中的轴清单12轴系列名称12数字PLC输入地址的起始地址12数字输入地址号12数字PLC输出地址的起始地址12数字输出地址号12模拟PLC输入地址的起始地址12模拟输入地址号12模拟PLC输出地址的起始地址12模拟输出地址号13驱动在运行13逻辑驱动号13驱动模块的功率部分代码13模块识别13驱动类型13逻辑驱动地址13标准通讯类型13使用DP功能13驱动类型 Profibus13诊断驱动母线13探头极性改变13带数字输出的测量脉冲模拟13带Profibus驱动的测头操作类型13探头延迟时间14绝对值编码器的波特率14启动延迟14延时14输入字节的个数(从PLC)14输出字节的个数(到PLC)14用户数据的号(INT)14用户数据的号(HEX)14用户数据的号(FLOAT)14用户数据(INT)14用户数据(HEX)14用户数据(FLOAT)14用户数据(HEX)17全局MMC信息(没有物理单元17全局MMC状态信息(没有物理单元) 17替换刀具的最大号17卸载后刀具 - 数据的运行状态17产生新刀具:默认设置17对于 HMI 标记的刀具-数据-变化17中log存储最优化深度18更新PLC接口18卡的版本和日期18自由无缓冲内存[bytes]18自由缓冲内存[bytes]。

第一章回参考点的必要性

第一章数控机床返回参考点的必要性

数控机床位置检测装置如果采用绝对编码器时,系统断电后位置检测装置靠电池来维持坐标值实际位置的记忆,所以机床开机时,不需要进行返回参考点操作。

目前,大多数数控机床采用增量编码器作为位置检测装置,系统断电后,工件坐标系的坐标值就失去记忆,机械坐标值尽管靠电池维持坐标值的记忆,但只是记忆机床断电前的坐标值而不是机床的实际位置,因此开机后,必须让机床各坐标轴回到一个固定位置点上,既是回到机床的坐标系零点,也称坐标系的原点或参考点,这一过程就称为机床回零或回参考点操作。

数控机床的各种刀具补偿、间隙补偿、轴向补偿以及其它精度补偿措施能否发挥正确作用将完全取决于数控机床能否回到正确的零点位置。

所以机床首次开机后要进行返回参考点操作。

数控机床的原点是数控机床厂家设定在机床上的一个固定点,作为机床调整的基准点。

数控机床参考点也是数控厂家设定的(一般是机床各坐标轴的正极限位置),通过机床正确返回参考点,CNC系统才能确定机床的原点位置。

机床参考点是用于对机床运动进行检测和控制的固定位置点。

机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,坐标值已输入数控系统中。

因此参考点对机床原点的坐标是一个已知数。

通常在数控铣床上机床原点和机床参考点是重合的;而在数控车床上机床参考点是离机床原点最远的极限点。

数控机床开机时,必须先确定机床原点,而确定机床原点的运动就是刀架返回参考点的操作,这样通过确认参考点,就确定了机床原点。

只有机床参考点被确认后,刀具(或工作台)移动才有基准。

数控铣床机床回参考点

数控铣床机床回参考点

一、返回参考,点操作

控制机床运动的前提是建立机床坐标系,为此系统接通电源、复位后首先应进行机床各轴回参考点操作,方法如下:

(1)按机床控制面板回零键,系统显示当前工作方式是回零。

(2)依次按下“+Z,-X,-Y”按钮(根据X,Y,Z轴机床今数中的“回参考点方向”参数

来确定,如:X轴回参点方向为“一”,则按-X),待按钮内的指示灯亮后,机床返回参考点

结束,机床坐标系建立。

二、注意事项

(1)返回参考点时,为防止机床运行时发生碰掩,一般应选择Z轴先回参考点,即先将刀具抬起。

(2)在每次电源接通后,必须先完成各轴的返回参考点操作.然后再进人其他运行方

式.以确保各轴坐标的正确性,同时使用多个相容(十X与-X不相容,其余类同)的轴向选

择按键,每次能使多个坐标轴返回今考点。

(3)在回参考点前应确保回零轴位于今考点方向相反侧.如X轴的回参考点方向为

负,则回参考点前应保证X轴当前位里在参考点的正方向,否则应手动移动该轴直到满足此条件。

(4)在回参考点过程中若出现超程故障,按住控制面板上的超程解除按键.待系统运行

状态显示正常后,向相反方向手动移动该轴,使其退出超程状态,然后返回参考点。

(5)系统各轴回参考点后,在运行过程中只要伺服驭动装置不出现报普,其他报警出现都不需要重新回零,包括按下急停按键。

数控铣床专业研发,制造厂家,提供报价、维修等多方位服务,买各型号数控铣床更放心,网络直销中.

大天数控是数控铣床、加工中心、龙门铣床的专业生产厂家,拥有几十年研发、制造经验,与世界500强有成功合作。

为您提供完美的解决方案,免费电话:400-800-9706。

关于数控机床回参考点常见故障的研究

—172—故障维修关于数控机床回参考点常见故障的研究羿 升(中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150066)摘 要:通过对数控机床回参考点原理的阐述,针对数控机床回参考点故障的不同现象,分析数控机床不能回参考点的原因,并举例说明故障解决办法。

关键词:数控机床;参考点;机床坐标系;回零故障数控机床的回参考点操作是数控机床控制操作中最为关键的环节之一。

部分数控机床通电后首先必须进行回参考点操作,以确定机床原点和机床坐标系,为后续建立工件坐标系和工件原点提供基准点。

同时,数控机床的各种刀具补偿、间隙补偿、轴向补偿以及其它精度补偿能否发挥正确作用,也完全取决于数控机床能否回到正确的参考点位置。

目前,机床回参考点主要有使用脉冲编码器或光栅尺的栅格法和使用磁感应开关的磁开关法两种。

磁开关法由于有定位漂移而较少使用,常用的是栅格法回参考点。

1 栅格法回参考点的原理采用栅格法时,脉冲编码器(或光栅尺)随伺服电机一起运动,伺服电机每转过一定角度(通常为1周),脉冲编码器便产生1个零脉冲信号,即每2个零脉冲信号间相应的机床坐标轴移动1个固定的距离,将该距离按一定份数等分,则每一等分就是栅格间距。

栅格法回参考点的方法有多种,最常用的是在机床本体上安装1个随滑板一起移动的减速挡块和一个固定的参考点开关,当实施某轴回参考点操作时,滑板快速向参考点移动,当减速挡块压下参考点开关时,使其由通变为断,参考点开关输出减速信号,机床滑板便减速移动(使移动部件的惯量减弱);同时,准备接受脉冲编码器(或光栅尺)发出的零脉冲信号,该信号一出现,滑板移动便停止。

此时,滑板的位置便是机床的参考点,同时,该点被数控装置记忆。

栅格法回参考点步骤如图1所示。

图1 栅格法回参考点步骤2 数控机床不能回参考点的原因数控机床回参考点操作是机床工作的主要环节,其准确性是确保零件加工质量是否合格的关键环节之一。

一般而言,回参考点故障有以下几种原因:2.1参考点开关失灵由于参考点开关出现了问题,PLC 没有产生信号反馈,或者是由于检测元件或接口电路某一部分损坏而导致。

数控机床常见故障

5.4 数控机床操作中常见故障及诊断方法

3) 熔断器F14熔断故障诊断

熔断器F14用来实现系统内部(各印刷电路板单元)、电源单元内部 +24E 电路及机床侧信号控制输入电路短路保护的 。当 F14 熔断 时 ,CRT 上将显示系统“ 950” 报警号 , 电源单元状态指示灯 PIL 亮 (故障状态指示灯 ALM 不亮) , 系统主板故障指示灯 L2 亮。产生故 障原因可能是: ① 系统内部+24E电路短路(包括电源单元内部电路)。 ② 机床侧+24E接线对地短路。 可以通过拔开系统 I/O 板的所有电缆接头后 , 测量系统 +24E 对地电 阻,当测量的电阻为 0 时,则故障在系统内部 +24E短路(需要更换相 应的印刷电路板)。如果测量的电阻为100Ω 左右时,则故障在机床 侧接线短路(详细检查机床侧所有的+24E接线)。 F14的规格为A60L-0001-0046(5A)。

熔断器F11 、F12用来实现电源单元输入侧电路短路保护的。 当F11、F12熔断时,CRT不亮,电源单元状态指示灯 PIL和故障 状态指示灯ALM不亮。产生故障原因可能是: ① 浪涌吸收器VS11故障。 ② 整流块DS11击穿短路或电容C12、C13严重漏电。 ③ 开关管Q14、Q15击穿短路或保护二极管D33、D34开路。

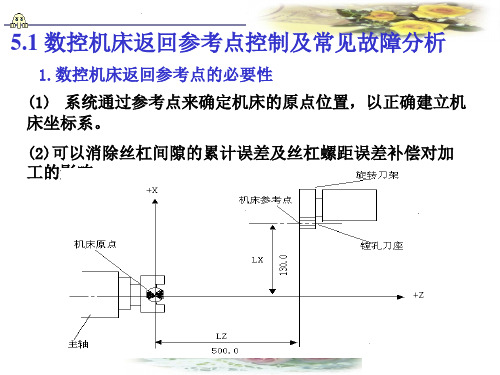

5.1 数控机床返回参考点控制及常见故障分析

1.数控机床返回参考点的必要性 (1) 系统通过参考点来确定机床的原点位置,以正确建立机 床坐标系。 (2)可以消除丝杠间隙的累计误差及丝杠螺距误差补偿对加 工的影响。

参考点返回方法

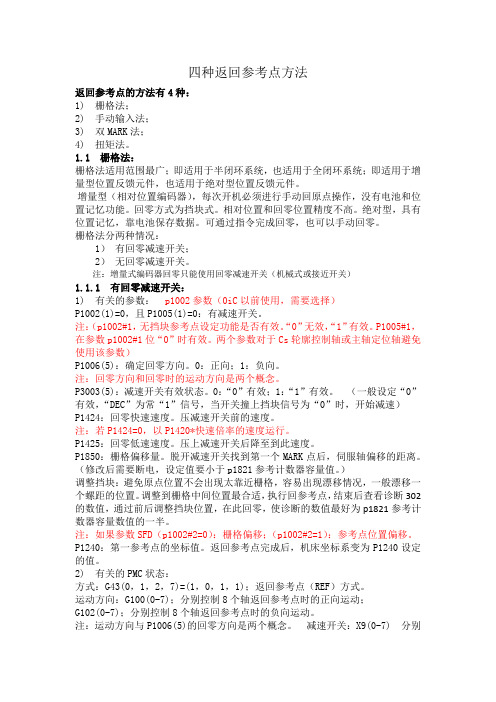

四种返回参考点方法返回参考点的方法有4种:1) 栅格法;2) 手动输入法;3) 双MARK法;4) 扭矩法。

1.1 栅格法:栅格法适用范围最广;即适用于半闭环系统,也适用于全闭环系统;即适用于增量型位置反馈元件,也适用于绝对型位置反馈元件。

增量型(相对位置编码器),每次开机必须进行手动回原点操作,没有电池和位置记忆功能。

回零方式为挡块式。

相对位置和回零位置精度不高。

绝对型,具有位置记忆,靠电池保存数据。

可通过指令完成回零,也可以手动回零。

栅格法分两种情况:1)有回零减速开关;2)无回零减速开关。

注:增量式编码器回零只能使用回零减速开关(机械式或接近开关)1.1.1 有回零减速开关:1) 有关的参数:p1002参数(0iC以前使用,需要选择)P1002(1)=0,且P1005(1)=0:有减速开关。

注:(p1002#1,无挡块参考点设定功能是否有效。

“0”无效,“1”有效。

P1005#1,在参数p1002#1位“0”时有效。

两个参数对于Cs轮廓控制轴或主轴定位轴避免使用该参数)P1006(5):确定回零方向。

0:正向;1:负向。

注:回零方向和回零时的运动方向是两个概念。

P3003(5):减速开关有效状态。

0:“0”有效;1:“1”有效。

(一般设定“0”有效,“DEC”为常“1”信号,当开关撞上挡块信号为“0”时,开始减速)P1424:回零快速速度。

压减速开关前的速度。

注:若P1424=0,以P1420*快速倍率的速度运行。

P1425:回零低速速度。

压上减速开关后降至到此速度。

P1850:栅格偏移量。

脱开减速开关找到第一个MARK点后,伺服轴偏移的距离。

(修改后需要断电,设定值要小于p1821参考计数器容量值。

)调整挡块:避免原点位置不会出现太靠近栅格,容易出现漂移情况,一般漂移一个螺距的位置。

调整到栅格中间位置最合适,执行回参考点,结束后查看诊断302的数值,通过前后调整挡块位置,在此回零,使诊断的数值最好为p1821参考计数器容量数值的一半。

实验十三机床回参考点实验

实验十三机床回参考点实验一、实验目的1、了解全功能数控机床回参考点功能与建立机床坐标系的概念。

2、掌握SINUMERIK 802D数控系统的回参功能调整。

二、实验设备RS-SY-802D数控机床综合实验系统。

三、实验必备知识1、机床回参考点功能是全功能数控机床建立机床坐标系的必要手段,参考点可以设在机床坐标行程内的任意位置(一般由机床制造厂家设定)。

在数控机床上需要对刀具运动轨迹的数值进行准确控制,所以要对数控机床建立坐标系。

标准坐标系是右手直角笛卡尔坐标系。

右手直角笛卡尔坐标系规定了直角坐标X、Y、Z三者的关系及其正方向用右手定则判定,围绕X、Y、Z各轴的回转运动及其正方向+A、+B、+C分别用右螺旋法则判定。

数控车床坐标系的确定:Z轴坐标是由传递切削动力的主轴所确定,平行于主轴轴线,一般Z轴的正方向为远离主轴的方向。

X轴坐标是沿工件的径向且平行于横向导轨,一般X轴的正方向为远离工件旋转中心的方向。

加工中心坐标系的确定:Z轴坐标是由传递切削动力的主轴所确定,平行于主轴轴线,一般Z轴的正方向为远离工件的方向。

X轴坐标是水平的,一般平行于工件的装夹表面,X轴的正方向由右手直角笛卡尔坐标系判定。

Y轴坐标是由右手直角笛卡尔坐标系来判定。

2、机床回完参考点后,机床坐标系就已建立,参考点通常是坐标系中的某一点,该点不一定是坐标原点。

此时,各种补偿以及偏置生效,机床轴才能根据程序的命令走出正确的坐标值。

3、对于安装了绝对值编码器作位置反馈的机床,由于绝对值编码器具有记忆功能,无需每次开机都作回参考点操作。

而大多数的数控机床则使用增量值编码器作位置反馈,重新开机后的第一件事,便是作回参考点操作,建立坐标系,以避免因此而引起的撞刀现象。

4、在闭环或半闭环的位置编码器中,如圆光栅编码器中一般都有零脉冲信号,光栅中一般都有零位脉冲信号。

安装方式可以有很多种。

5、机床回参考点操作,一般需有一定的硬件支持,除位置编码器以外,一般还须在坐标轴相应的位置上安装一硬件挡块与一行程开关,作为参考点减速开关。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PARAM 3003

DECx

各轴

#5 (DECx) 回参考点用减速信号*DECn(*DEC1,*DEC2):

0 : 为标准规格的负逻辑(信号状态为“0”进行减速)。 1 : 为标准规格的正逻辑(信号状态为“1”进行减速)。

误差寄存器

参考计数器

时间

从信号*DECn 由“0” 变 到 “ 1” 的 位 置 开 始检取下一个 GRID (栅格)信号,以停止 轴的移动,将该位置 定为参考点。

伺服放大器

从直线标尺接出

代号 PCA,PCB:脉冲信号 A,B PCZ : 1 转信号 n/m : 柔性进给变比 GRID: 栅格

(当设定的值超过参考计数器的容量时 ,只有用参考计数器容量相除 后的余数才有效。)

#7 #6 #5 #4 #3 #2 #1 #0

PARAM 1002

DLZ 所有轴共用

#1 (DLZ)☆ 0 :使用挡块回参考点。

1 : 使用无挡块参考点。

12000( 参 考 计 数 器 容 量)

要使在“A”点之前

1mm 停止时,将栅格

位移量设定为 “-1000”。

GRID 在(参考计数

器容量)-1000 后的

第“11000”个脉冲

上产生。

11000 脉冲

要使停止位置在靠 前个位置之前时,用“-”进行设定。

12000(参考计数器容量)

如果诊断号 0302 上显示的值变化幅度大,则可考虑可能是限位开关与挡块的接 触太松,或限位开关的动作不良,请予以检查。

4-26

4 : 伺服电动机

诊断 0302 从挡块脱离的位置到产生第 1 个栅格信号位置的距离 各轴

显示单位 : 检测单位[脉冲]

但是,在使用“参考点偏移功能 ”的机床上, 本诊断号上显示的内容将与上述不 同。 ●减速挡块位置与参考点停止位置不好的例子

4-20

4 : 伺服电动机

●栅格位移量的设定例子

例)检测单位=0.001mm/脉冲,电动机 1 转=12mm(参考计数器容量=12000 脉冲)时

对栅格位移量不

设定时,在“A” 点停止。

栅格位移量=0 的例

子

由挡块的长度决定

“1”(LS:断开)

“0”(LS:接通)

例 1)太靠近前 1 个栅格时

离散误差

如果限位开关的信号(*DECn)离散,信号(*DECn)提前变成“1”时(虚线状态),前 1 个

栅格(GR1D)信号(①的位置)就成了第 1 个栅格信号,因此回参考点将在该①的位置(电

动机前 1 转)停止。

例 2)太靠近参考点时

离散误差

4-23

发那科学校

CNC 维修(FS16i/18i/21i)教材

●调整参考点(更换电动机后)

在有位置反馈的半闭环方式控制的轴上,一般,轴移动到参考点位置时,利用伺服电动 机内部的脉冲编码器的 1 转信号使伺服电动机停止在一定位置(参考点)上。 因此,机床更换伺服电动机后,由于伺服电动机轴的装配误差,致使在电动机 1 转范围 内参考点位置发生变化。 这样,需用以下步骤对参考点的位置进行调整。

如果限位开关的信号(*DECn)离散,信号(*DECn)迟后变成“1”时(虚线状态),不能在

正确的②的栅格位置停止,而其下一个栅格信号(③的位置)变成了第 1 个栅格信号,

因此将继续移动到③的位置,回参考点将在该位置停止。

4-27

发那科学校

CNC 维修(FS16i/18i/21i)教材

CNC 维修(F关>

通过接收安装在机床上的限位开关送出的信号(*DEC),检取 CNC 内部产生的电动机每转 的栅格信号使伺服电动机停止,将该位置定为参考点。

■动作概要

工作台

更换带绝对位置检测器(绝对脉冲编码器)的伺服电动机后,接上电源时将会发生“300 回原点请求”、“306 电池电压 0”等的报警,所以要进行以下操作。

首先,要从脉冲编码器内检出 1 转信号,用手动操作使进给轴电动机转 1 转以上的 距离。 此时进给速度和移动方向无特别意义。 移动后,切断 NC 电源,然后再接上电源。 再次发生“300 回原点请求”报警。 进行一般的手动回参考点操作。

要使在 的位置之

前 0.5mm 停止时,将

栅格位移量设定为 “-500”。

由 的栅格位移量减

“500”后的“1500” 作为栅格位移量,GRID

1500

脉冲

在第 1500 个脉冲上产生。

12000(参考计数器容量)

4-21

发那科学校

CNC 维修(FS16i/18i/21i)教材

设定值[脉冲]=(当前的设定值)+(偏移值)

进行设定时,使用软键〔+输入〕。

■修改完设定值后,再进行回参考点时,电动机将在栅格偏移后的位置上停止。 ■相关参数

PARAM 1850

栅格偏移量

各轴

设定范围 : 0±99999999 在参考计数器容量以内的值进行设定。

■以脉冲编码器输出的 1 转信号(PCZ)为基础,使用 CNC 内部的参考计数器,产生取 代 1 转信号的 GRID(栅格)信号。 ■驱动轴移动时,参考计数器以机床的一定位移(电动机每转)等间隔地产生 GRID 信 号。 ■因此,当把电动机从机床上取下,再换上新的电动机时,检测到的 1 转信号(PCZ) 是与以前的正确位置不同的位置上检测出来的。因此进行回参考点时的停止位置, 将与以前的正确位置不同。所以必须进行调整,以使仍在正确的位置上停止。 ■在 CNC 上,为了方便地进行这种调整,配备了“栅格移位”的补偿功能。 ■在调整中,把偏移距离按轴的最小移动单位换算成相应的脉冲数,设定“栅格偏移 量”(参数 1850 号)。 在参数上的设定值如下所示。

4-22

4 : 伺服电动机

#7 #6 #5 #4 #3 #2 #1 #0

PARAM 1006

ZMIx

各轴

#5 (ZMIx) 0 : 回参考点方向为正方向。

1 : 回参考点方向为负方向。 #7 #6 #5 #4 #3 #2 #1 #0

PARAM 1815

APCx APZx

OPTx 各轴

#5 (APCx) 0 : 位置检测器不使用绝对位置检测器。

(使用增量式位置检测器。) 1 : 位置检测器使用绝对位置检测器。

#4 (APZx) 绝对位置检测器(#5=1)时与机床位置的对应关系:

0 : 没有建立。(未完成) 1 : 已完成。

确认参数上设定的参考计数器容量的值。 PRM 1821 : (设定值)

微调减速挡块的安装位置,使诊断号 0302 上显示的值等于参考计数器容量的约一半 (1/2 栅格)。 之后,一面多次重复进行手动回参考点,一面确认诊断号 0302 上显示的值每次为 1/2 栅格左右,而且变化幅度不大。

1/2 个栅格 1 个栅格

1 个栅格(GRID)是使用参考计数器,电动机每转 1 转 产生的信号,所以与电动机 1 转的移动量相同。 确认步骤是先进行手动回参考点。

选择诊断画面,读取诊断号 0302 的值。 这时显示的值是用脉冲数显示从上图的③到参考点④的距离。

设定无挡块参考点

这是在带绝对位置检测器的机床上, 不使用过去回参考点用的挡块及限位开关, 而对机

床厂确定的参考(基准)点进行设定的功能。

在设定好参考点位置后,通过操作机床操作盘上的回参考点用开关(SW),使轴回到设定

的参考点位置。

因为与绝对位置检测器同时使用,所以已设定的参考点位置在切断电源后仍被保持。 因此,在卸下(更换)绝对位置检测器时,或绝对位置数据丢失时(发生 300 报警时),必

#1 (OPTx) 0 : 位置检测器使用电动机内部的脉冲编码器。

1 : 位置检测器使用分离型位置检测器。

PARAM 1820

指令倍比(CMR)的设定

各轴

设定值<100 时 CMR=设定值÷2

设定值≥100 时 CMR=

1

(设定值)-100

PARAM 1821

参考计数器容量

#7 #6 #5 #4 #3 #2 #1 #0

PARAM 1005

DLZx ZRNx 各轴

#1 (DLZx) 0 : 使用挡块回参考点。 1 : 各轴使用无挡块参考点。 (PRM1002#1=0 时有效,可对各轴进行选择。)

#0 (ZRNx) 通电后,未建立参考点时,自动运行指令 G28(自动回参考点) 以外的轴移动时: 0 : 发生报警 224 信号,禁止轴移动。 1 : 不发生报警 224 信息,允许轴移动。

各轴

设定范围 : 0~99999999

为了能在电动机 1 转以内的任意位置(最小检测单位)产生回参考点所

需要的栅格信号,应设定电动机每转的位置反馈脉冲数。

PARAM 2084

柔性进给变比的分子(n)

各轴

PARAM 2085

柔性进给变比的分母(m)

各轴

设定值为“0”时,DMR 有效。 请看“柔性进给变比”一项。

因为偏移量设在参数中,所以要把参数写入开关置于有效。 选择 PARAM1850,用以下操作输入对应轴的栅格偏移量。

一般,在该参数上设有以前使用的偏移量,所以应对该值进行修正。 方法是:

输入 shift 量 后,按软键〔+输入〕。 轴停止位置比以前位置提前时,用“-”值输入偏移量。用无符号值(实际为正值) 进行输入时,即延后停止。 在使用绝对位置检测器的情况下,更改偏移量时,即发生“请断开 000 电源”的报警。 (此时将自动变为 PRM1815#4(APZ)=0。)