钛合金玻璃润滑摘记

钛材热挤压成形技术发展和应用现状

钛材热挤压成形技术发展和应用现状贾如雷;计波【摘要】@@ 执挤压工艺是利用挤压机上挤压杆传递的高压,对封闭在挤压筒中的坯料进行挤压成形为与模具形状相同的制品的一种先进塑性加工方法(常见金属热挤压过程如图1所示).其具有提高金属的变形能力、制品综合质量高、产品范围广等优点[1-2].钛及钛合金属是难变形金属,又价格昂贵,因此热挤压工艺对生产大规格、厚壁或高要求钛管、钛棒、钛型材(以下简称钛挤压材)而言是最有发展前途的生产方法.【期刊名称】《世界有色金属》【年(卷),期】2010(000)011【总页数】3页(P48-50)【作者】贾如雷;计波【作者单位】宝钢股份特钢事业部;宝钢股份特钢事业部【正文语种】中文介绍了国内外钛材热挤压成形技术的发展现状、钛挤压材的生产和应用情况及国内钛材热挤压技术和装备的新进展,并提出了提高我国钛热挤压材竞争力的几点建议。

热挤压工艺是利用挤压机上挤压杆传递的高压,对封闭在挤压筒中的坯料进行挤压成形为与模具形状相同的制品的一种先进塑性加工方法(常见金属热挤压过程如图1所示)。

其具有提高金属的变形能力、制品综合质量高、产品范围广等优点[1-2]。

钛及钛合金属是难变形金属,又价格昂贵,因此热挤压工艺对生产大规格、厚壁或高要求钛管、钛棒、钛型材(以下简称钛挤压材)而言是最有发展前途的生产方法。

钛是一种高活性金属,不仅在空气中加热极易污染,而且在一定的温度、压力和表面状态下具有和模具粘结的特性。

钛的导热性差,热挤压时坯料表层与中心易产生较大温差,促使金属流动不均匀性加剧,这样表面层就产生较大的附加拉应力,在制品表面易形成裂纹。

严重时,在挤压棒材及管材上可能产生大的中心挤压缩孔。

同时,挤压钛及钛合金时热效应显著,不合适的挤压工艺对挤压品组织和性能有副作用。

钛的弹性模量低,回弹严重,成型困难。

因此钛合金挤压变形过程比铝合金、铜合金等其它有色金属挤压变形过程更为复杂。

钛材热挤压工艺过程根据坯料是否包套有所区别,其主要工艺流程如图2所示。

一种钛合金冷拉伸用润滑涂层研制

图, ?&A7 ,

润滑涂层厚度 BRS 分析 UH5LN LJ&FTMGNN 5M5)KN&N W&LJ BRS

多次拉伸过程中不易脱落。 石墨和二硫化钼是目前最常用的固体润滑剂, 它

图" ?&A7 "

润滑涂层表面形貌

BCDE5FG /HDIJH)HAK EHD )C6D&F5L&MA FH5LNO P 5 Q BRS IJHLHAD5IJ 5M@ P 6 Q 5M5)KN&N HE 65FT NF5LLGD&MA 表" !"#$% & 涂有不同润滑剂的 %&’$()’*+ 合金线材拉伸试验结果 !%’()$% *%(*( +,- !)./0$.12 "$$,3 4)*5 6)++%-%’* $7#-)8"’*( %GMN&)G LGNL&MA DGNC)LN 2&AJ LGMN&)G NLDGNN0 /HDG 65D6N 5M@ HELGM 6DHTGM WJGM LJG W&DGN !*7 , // &N FH)@ @D5WM EDH/ LJG W&DGN !*7 $ // B&/&)5D LH LJG 56HXG /GML&HMG@ B&/&)5D LH LJG 56HXG /GML&HMG@ ZHWGD LGMN&)G NLDGNN0 )GNN 65D6N 5M@ 6DHTGM HFF5N&HM5))K WJGM LJG W&DGN !*7 , // &N FH)@ @D5WM EDH/ LJG W&DGN !*7 $ // B&/&)5D LH LJG 56HXG /GML&HMG@ ZHWGD LGMN&)G NLDGNN0 )GNN 65D6N 5N FH)@ @D5W&MA &M W&DGN !*7 , //[ 5M@ 6DHTGM 5N FH)@ @D5W&MA &M W&DGN !!7 $ // %JG W&DGN !!7 $ // F5M 6G G5N&)K IDHFGNNG@ EDH/ LJG W&DGN !*7 $ // B&/&)5D LH LJG 56HXG /GML&HMG@ %JG W&DGN !!7 , // F5M 6G G5N&)K IDHFGNNG@ EDH/ LJG W&DGN !*7 $ // &M LJDGG I5NNGN FHML&MCHCN)K0 )HWGD LGMN&)G NLDGNN 5M@ J&AJ NCDE5FG \C5)&LK HM W&DGN

钛 成型 玻璃润滑剂 工艺流程

钛成型玻璃润滑剂工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!钛成型玻璃润滑剂工艺流程引言在现代工业中,钛成型技术在航空航天、医疗器械等领域有着广泛的应用。

玻璃润滑在钛合金型材挤压中的应用

玻璃润滑在钛合金型材挤压中的应用崔顺;李中奎;文惠民;马余选;王旭峰;孙玮珑【摘要】结合不同成分的玻璃润滑剂在挤压钛合金U形、F形、L形等型材上的应用展开分析,指出在选择玻璃润滑时,应从涂覆层厚度、玻璃垫厚度、瞬融速度、高温黏度、玻璃粉与添加剂及水的配比等因素考虑,并强调应加强有限元数值模拟在钛合金型材挤压过程中的应用.【期刊名称】《山西冶金》【年(卷),期】2016(039)002【总页数】3页(P44-46)【关键词】玻璃润滑;钛合金;型材挤压【作者】崔顺;李中奎;文惠民;马余选;王旭峰;孙玮珑【作者单位】西部新锆核材料科技有限公司,陕西西安710016;西部新锆核材料科技有限公司,陕西西安710016;西部新锆核材料科技有限公司,陕西西安710016;西部新锆核材料科技有限公司,陕西西安710016;西部新锆核材料科技有限公司,陕西西安710016;西部新锆核材料科技有限公司,陕西西安710016【正文语种】中文【中图分类】TG376钛合金型材作为一种新型的结构材料,由于其强度高且具有耐热、耐腐蚀性等特点,已在航空、航天等领域得到广泛应用。

我国的玻璃润滑技术起步较晚,在钛合金型材挤压领域应用案例较少且多为工艺试验,尚未进行批量化生产。

钛合金热挤压加工时,由于被加工的热金属和模具之间存在摩擦阻力,使挤压坯料的局部发热,降低工模具的使用寿命,因此必须在挤压坯料和工模具之间进行适当的润滑。

目前,钛合金的挤压润滑主要有润滑脂、金属包套、玻璃润滑三种方式。

润滑脂一般为加有稠化剂的矿物油。

用润滑脂润滑可以挤压出表面质量优良的钛材,但挤压长度受限,通常挤压型材的长度最大为3~4.5 m,多为小批量生产。

金属包套润滑主要是在钛坯料外面包覆铜、软钢或其他金属,也可喷涂铜等,目前,应用最为广泛的是铜包套。

采用铜包套挤压时,当金属温度超过850℃时,会在钛与铜的界面上产生Ti-Cu共晶组织,破坏正常的挤压方式。

钛合金叶片无余量精锻工艺用玻璃防护润滑剂的研究

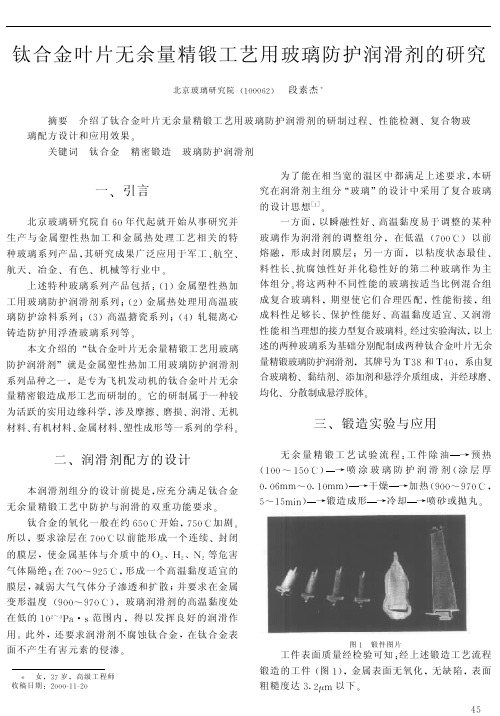

钛合金叶片无余量精锻工艺用玻璃防护润滑剂的研究北京玻璃研究院 100062D段素杰摘要介绍了钛合金叶片无余量精锻工艺用玻璃防护润滑剂的研制过程~性能检测~复合物玻璃配方设计和应用效果G关键词钛合金精密锻造玻璃防护润滑剂女 37岁 高级工程师收稿日期:2000-11-20一~引言北京玻璃研究院自60年代起就开始从事研究并生产与金属塑性热加工和金属热处理工艺相关的特种玻璃系列产品 其研究成果广泛应用于军工~航空~航天~冶金~有色~机械等行业中G上述特种玻璃系列产品包括: 1D 金属塑性热加工用玻璃防护润滑剂系列; 2D 金属热处理用高温玻璃防护涂料系列; 3D 高温搪瓷系列; 4D 轧辊离心铸造防护用浮渣玻璃系列等G本文介绍的~钛合金叶片无余量精锻工艺用玻璃防护润滑剂 就是金属塑性热加工用玻璃防护润滑剂系列品种之一 是专为飞机发动机的钛合金叶片无余量精密锻造成形工艺而研制的G 它的研制属于一种较为活跃的实用边缘科学 涉及摩擦~磨损~润滑~无机材料~有机材料~金属材料~塑性成形等一系列的学科G二~润滑剂配方的设计本润滑剂组分的设计前提是 应充分满足钛合金无余量精锻工艺中防护与润滑的双重功能要求G 钛合金的氧化一般在约650C 开始 750C 加剧G 所以 要求涂层在700C 以前能形成一个连续~封闭的膜层 使金属基体与介质中的O 2~H 2~N 2等危害气体隔绝;在700~925C 形成一个高温黏度适宜的膜层 减弱大气气体分子渗透和扩散;并要求在金属变形温度 900~970C D 玻璃润滑剂的高温黏度处在低的102~3Pa -S 范围内 得以发挥良好的润滑作用G 此外 还要求润滑剂不腐蚀钛合金 在钛合金表面不产生有害元素的侵渗G为了能在相当宽的温区中都满足上述要求 本研究在润滑剂主组分~玻璃 的设计中采用了复合玻璃的设计思想[1]G一方面 以瞬融性好~高温黏度易于调整的某种玻璃作为润滑剂的调整组分 在低温 700C D 以前熔融 形成封闭膜层;另一方面 以粘度状态最佳~料性长~抗腐蚀性好并化稳性好的第二种玻璃作为主体组分G 将这两种不同性能的玻璃按适当比例混合组成复合玻璃料 期望使它们合理匹配 性能衔接 组成料性足够长~保护性能好~高温黏度适宜~又润滑性能相当理想的接力型复合玻璃料G 经过实验淘汰 以上述的两种玻璃系为基础分别配制成两种钛合金叶片无余量精锻玻璃防护润滑剂 其牌号为T 38和T 40 系由复合玻璃粉~黏结剂~添加剂和悬浮介质组成 并经球磨~均化~分散制成悬浮胶体G三~锻造实验与应用无余量精锻工艺试验流程:-工件除油预热- 100~150C D喷涂玻璃防护润滑剂 涂层厚0.06mm ~0.10mm -D -干燥加热 900~970C 5~15min -D --锻造成形冷却喷砂或抛丸G图1锻件图片工件表面质量经检验可知:经上述锻造工艺流程锻造的工件 图1D 金属表面无氧化 无缺陷 表面粗糙度达3.2Mm 以下G54四~T 38和T 40玻璃防护润滑剂性能测试对T 38和T 40玻璃防护润滑剂9根据实际需要进行了以下性能测试O1.玻璃防护润滑剂中复合玻璃的性能测试表1复合玻璃的高温粘度温度C C D 87090092593095097010001050高温粘度lgv C Pa -S D进口料 2.68 2.42 2.25 2.24 2.12 2.04 1.83 1.60T 383.11 2.90 2.76 2.76 2.64 2.55 2.40 2.15T 402.18 2.02 1.86 1.87 1.74 1.43 1.20注2高温粘度的测试采用内柱体旋转法粘度仪O 图2玻璃防护润滑剂高温粘度C 横坐标为温度;纵坐标为高温粘度D表2复合玻璃的高温特征点[2]软化点C C D 半球点C C D流动点C C D进口料643764794T 38775829860T 40667767826注2高温特征点的测试使用 型高温物性测试仪O测试结果表明2进口料的高温粘度值居于T 38与T 40中间O T 40与进口料的高温特征点数据极为接近9T 38略高于T 40与进口料O 总之9在树脂完全灼失以后9这3种玻璃材料粘度的变化9在进入软化状态77半球C 熔融D 状态77流动状态的过程中是大体一致的O2.玻璃防护润滑剂的防护润滑性能测试上述测试结果表明2T 38和T 40均起到了防氧化的作用9其中T 38的抗氧化性能优于T 40;T 40~表3玻璃防护润滑剂的防护润滑性能项目进口料防护试样T 38防护试样T 40防护试样无防护试样实验方法及标准抗氧化增重氧化增重C g /m 2D 氧化速度C g /m 2hr D评定氧化层厚C mm D无数据0.02390.7962 3.61460.1792 5.972843.3926抗氧化弱抗氧化不抗氧化~B 5258-83无无0.03 B 224-87摩擦系数C D 0.06-0.080.08-0.090.05-0.070.50~B 7065-04T 38与进口料的摩擦系数接近9且数值均小于0.19说明T 40~T 38均具备良好润滑性能9其中9T 40的润滑性能明显优于进口料O 五~讨论与结论C 1D 生产应用中9玻璃防护润滑剂涂覆于金属表面9在加热和锻造过程中可起到防氧化~润滑~绝热~降低锻件的变形抗力和提高模具的使用寿命等作用O 特别是钛合金叶片无余量精锻工艺用玻璃防护润滑剂9由于能保证无余量精锻工艺的苛刻要求9就可以在直接获得更高表面质量的基础上9免去后续机加工9节约金属9节省工时9降低产品成本OC 2D T 38~T 40玻璃防护润滑剂属于金属塑性热加工用玻璃防护润滑剂系列产品的一部分O 它的研制成功再次说明2某一特定品种的玻璃防护润滑剂9只能适合一定类型的合金9适用于一个变形范围9一种或几种变形方式9多用途~万能的玻璃防护润滑剂实际上是不可能存在的O 随着新工艺~新技术~新材料层出不穷9玻璃润滑剂亦需不断拓展9系列化的玻璃润滑剂需继续努力完善OC 3D 所研制的T 38~T 40钛合金无余量精锻玻璃防护润滑剂9其技术指标达到了预定的课题合同要求9能满足并且已经实用于钛合金无余量精锻工艺9产品质量合格9防护润滑效果好9无毒9使用简便9性能达到或优于进口料的水平O 这两个品种替代了国外进口的同类产品9性能达到国际先进水平9填补了国内空白9具有较好社会和经济效益O参考文献1C 苏D CC 索采夫著9陆索译.金属加热用保护涂层.北京2机械工业出版社91979.2德国工业标准DIN 51730全国锻压学会2001年活动计划1.2001年8月冲压学术委员会在长春举行冲压年会O2.2001年3季度特轧委员会举行特轧学术交流会9地点待定O3.2001年4季度旋压学术委员会举行第九届旋压年会9地点待定O4.2001年锻压设备委员会组织新世纪锻压新技术交流暨锻压装备及辅件供求洽谈会O 时间地点待定O5.2001年3季度加热委员会与上海锻压学会联合举办加热炉学术会议O6.2001年8月内蒙锻压学会举行第二届年会O7.2001年锻压学会理事及秘书长会议将选在西部举行9拟选四川成都~德阳及新疆等地O8.2001年10月8~11日组团参展或参观英国伯明输国际锻造展~金属板材加工展~工业炉展~模具展等O9.2001年11月11~14日组团参展或参观美国芝加哥国际金属加工制造展览会O64钛合金叶片无余量精锻工艺用玻璃防护润滑剂的研究作者:段素杰作者单位:北京玻璃研究院刊名:锻压技术英文刊名:FORGING & STAMPING TECHNOLOGY年,卷(期):2001,26(1)被引用次数:8次索采夫;陆索金属加热用保护涂层 19792.DIN 51730.德国工业标准1.王淑云.李辉忠.李惠曲.计晟.李光远钛合金锻造用玻璃防护润滑剂的研制[期刊论文]-锻压技术2003,28(4)2.段素杰.李锡春.DUAN Su-jie.LI Xi-chun钛合金精锻工艺用T281环保型玻璃防护润滑剂[期刊论文]-锻压技术2010,35(1)3.段素杰.李锡春T281环保型钛合金精锻工艺用玻璃防护润滑剂[会议论文]-20094.李锡春.段素杰.马晓潮不锈钢大叶片精锻玻璃防护润滑剂[会议论文]-20075.向国权.吴炬.程先华.Xiang Guoquan.WU Ju.Cheng Xianhua玻璃润滑剂在ECAE过程中润滑行为的有限元模拟[期刊论文]-润滑与密封2005(4)6.吕步云金属材料在热压变形中用玻璃防护润滑剂[会议论文]-20067.李飞.吴伏家.LI Fei.WU Fu-jia钛合金等温锻造中润滑的应用研究[期刊论文]-机械管理开发2008,23(2)8.王淑云.段素杰.李惠曲.东赟鹏.陈由红.孙兴.WANG Shu-yun.DUAN Su-jie.LI Hui-qu.DONG Yun-peng.CHEN You-hong.SUN Xing不锈钢锻造用玻璃防护润滑剂[期刊论文]-锻压技术2009,34(6)9.段素杰钛合金热挤压工艺玻璃防护润滑技术的研究[会议论文]-200710.冯朝辉.孙刚.张显峰.李园春.顾家琳.陆政.李光远.FENG Zhao-hui.SUN Gang.ZHANG Xian-feng.LI Yuan-chun. GU Jia-lin.LU Zheng.LI Guang-yuan TC4钛合金膝关节胫骨平台锻造防护润滑技术研究[期刊论文]-锻压技术2006,31(4)1.傅蔡安.陈佩胡叶片数控砂带复合磨削加工方法的研究[期刊论文]-机械制造 2007(12)2.段素杰.李锡春钛合金精锻工艺用T281环保型玻璃防护润滑剂[期刊论文]-锻压技术 2010(1)3.王淑云.段素杰.李惠曲.东赟鹏.陈由红.孙兴不锈钢锻造用玻璃防护润滑剂[期刊论文]-锻压技术 2009(6)4.王淑云.李辉忠.李惠曲.计晟.李光远钛合金锻造用玻璃防护润滑剂的研制[期刊论文]-锻压技术 2003(4)5.陈其芳.王维.乔学亮.陈建国.张韬奇.李世涛玻璃润滑涂料对钛合金模锻的抗氧化防护作用[期刊论文]-材料保护 2011(4)6.冯朝辉.胡兴华.郭鸿镇.姚泽坤.陆政.龚澎Ti-1023钛合金等温超塑性锻造的防护润滑技术研究[期刊论文]-锻压技术 2011(1)7.蔡海娇.叶文君.惠松骁.刘睿热挤压工艺对Ti-6Al-4V钛合金组织与性能的影响[期刊论文]-北京科技大学学报2013(7)8.周飞钛合金复杂构件精密塑性成形技术研究[学位论文]博士后 2005。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钛合金锻造的润滑工艺

钛合金与模具表面的粘结比其他金属强烈,这是因为钛的化学活性很高,在与工具接触的部位使氧化膜发生还原作用,当滑动持续时间很长时,则为纯净表面产生大面积接触创造了条件,致使表面被焊合。

焊合的部位散布在金属沿接触面猛烈流动的区域。

钛合金的粘结偏向给热模锻和挤压造成了很大困难。

为了预防在变形进程中产生粘结和减小摩擦,必需正确地选择变形热力规范、模锻毛坯的结构要素和有效的润滑剂。

模锻钛合金所用润滑剂必需知足下述大体要求:(1)在整个变形进程中能够形成牢固而持续的保护膜。

(2)在加热和变形进程中能够保护毛坯,避免氧化和气体污染。

(3)具有良好的隔热性能,使毛坯从炉子转移到模具和在变形进程中减少热量损失。

(4)不与毛坯和模具的表面发生化学作用。

(5)容易涂到毛坯表面上,并便于使该工序机械化。

(6)容易从锻件表面上清除。

(7)能在较长时间内维持润滑性能。

模锻钢和其他有色金属所用的润滑剂不能知足上述全数要求。

石墨与水玻璃和滑油混合的膏状润滑剂会使钛合金表面产生裂纹,其原因是表面上存着脆性的α层,在变形时被破坏。

这些裂纹是应力集中源,继续变形时可能向金属内部扩展。

对于钛合金来讲,玻璃润滑剂是目前所研制的润滑剂中最好的。

在模锻和局部挤压变形条件下,如玻璃涂料的成份选择适当,则能维持液态摩擦。

玻璃润滑剂成份应含有SiO2,K2O,Na2O,CaO,Al2O3,Li2O,B2O3,BaO,MgO,PbO等氧化物。

各类牌号的玻璃粉成份见表15 表5 适用于钛合金模锻用的玻璃粉化学成份

玻璃润滑剂只有在熔融状态才维持润滑性能。

润滑剂维持最佳粘度的温度范围越宽,润滑效果越好。

粘度的转变与玻璃化学成份有关(见表6)。

可降低粘度的氧化物有Li2O,Na2O,K2O,PbO,BaO;而提高粘度的氧化物是SiO2,Al2O3,ZrO2。

最佳粘度值等于~104Pa·s。

表 6 适于钛合金模锻用的玻璃润滑剂粘度

* 在配制玻璃润滑剂时用作其他玻璃的添料。

钛合金在950~850℃温度范围内模锻时利用6号或2号玻璃粉;在1080~800℃温度范围内模锻时利用4号(80%)+5号(20%)或2号(60%)+3号(40%)混合玻璃粉。

玻璃润滑剂是由玻璃粉、稳定剂、固结剂和水组成的悬浮液。

稳定剂一般采用粘土或澎润土,用水玻璃、酪素胶或亚硫酸洒精糟作固结剂,用水作稀释剂,1000g玻璃粉加水400g。

为了润滑剂能粘附在坯料表面上,涂润滑剂前,坯料要进行吹砂处置。

涂润滑剂的方式有下列几种:

将坯料浸入悬浮液内浸涂、用刷子刷到坯料表面上、用喷雾器喷到坯料表面。

浸涂时,悬浮液要通过仔细搅拌。

悬浮液可以不加热;也可以加热到80℃以下。

一般,坯料在悬浮液内浸一下就好了。

浸涂后,坯料在空气中干燥20~30min,也可在60~80℃的烘箱内烘干。

干燥后,坯料表面涂层厚度大约~,如涂层厚度不均匀,应去掉重涂。

喷雾涂前,坯料最好在烘箱内预热至150℃左右。

喷雾涂涂层厚薄均匀,且容易掌握。

涂有玻璃润滑剂的毛坯干燥后,在箱式电炉中加热时,应放置在耐蚀钢或耐热合金底板上;用自动化炉或半自动炉加热时,则放入盒式夹具中。

毛坯间要留有足够的距离,避免毛坯在加热进程中彼此接触和粘在一路。

毛坯不得堆放在底板上。

要用专用夹钳在炉中取放毛坯,并使夹钳与毛坯的接触而最小。

钛合金模锻时,采用玻璃润滑剂后取得如下效果:(1)由于玻离润滑涂料是良绝热体,因此,坯料加热后从炉子转移到模具进程中的温降减少。

涂有保护-润滑涂料的钛合金毛坯的模锻温度比未涂涂料的约高60~80℃(2)玻璃润滑剂在坯料表面形成的持续薄膜绝热性好,降低了向工具上的热传导,因此使型槽表面温度降低100~150℃,从而使模具寿命提高20%~30%。

(3)由于润滑剂的保护,降低毛坯表面与心部的温差,有助于提高金属流动的均匀性、塑性,同时也降低了单位模锻压力。

(4)由于玻璃润滑剂中的玻璃始熔温度低于金属急剧氧化的温度,避免金属氧化的作用是从玻璃开始熔化和在加热的毛坯上方才形成粘性膜时开始的。

维持的程度取决于粘性膜的厚度,而粘性膜的厚度又决定于悬浮液的密度和玻璃的粘度。

研究表明,利用保护-润滑涂料时,在加热到变形温度的毛坯表面上,α层的厚度小于,而未利用涂料时,α层厚度为~。

(5)由于玻璃润滑剂在坯料表面所形成的薄膜,在变形进程中起润滑作用,因此使摩擦因数减少,利于金属充填深的型槽。

计算和实测结果一致,采用玻璃润滑时,u=~。