新型结构电解槽技术的研发及工业应用

电解槽技术研究及创新

第38卷第6期2020年12月中 国 锰 业CHINA′SMANGANESEINDUSTRYVol.38No.6 Dec.2020收稿日期:2020-08-20作者简介:刘益宏(1966-),男,重庆人,高级工程师,从事电解锰生产及研究。

E mail:1312712483@qq.com。

电解槽技术研究及创新刘益宏1,黄 健2(1.四川省讯益节能科技有限公司,四川成都 610000;2.贵州省新材料研究开发基地,贵州贵阳 550002)摘 要:电解锰的生产在中国已有60多年历史,工艺技术和装备随着产能的增加在不断进步,但是生产核心装备———电解槽的技术进步不大。

针对目前电解槽现状,研究解决电解槽清槽时的脏、乱、差问题;解决电解槽电解反应混乱带来的返酸,返碱,电效低下;研究通过改变电解槽结构,使电解液ph值稳定在7~7.5,使电解反应平稳有序,实现节能降耗和清洁生产。

关键词:节能;清洁生产;一体化电解槽中图分类号:TF821 文献标识码:B doi:10.14101/j.cnki.issn.1002-4336.2020.06.0130 前 言传统电解槽材质为木质或塑料,且假底在槽体下方。

隔膜架底面和假底的平面结合是该电解槽密封面。

随着使用时间的增长、温度的变化,电解槽这两部分容易变形而产生裂纹,导致密封性变差,电解槽漏酸。

温差大的地区,更容易出现此类问题,因为假底长期在40℃的槽液里,而隔膜架会在0℃放置,由于线膨胀系数不一致而变型。

电解槽体300mm以下为储存阳极泥和阳极液的假底,此结构电解槽不易散热,电解液的流动性差。

带来两个后果:一是浓度极差增大;二是电解槽液温度偏高不易控制。

假底内产生大量的渣,工人必须下槽进行清理,一种方式是用铁铲将渣铲出电解槽,另一种方式将渣从电解槽底出口通入沟道和阳极液池,但生产环境都非常的脏乱差,还会经常造成阳极沟道和池子堵塞。

正因为上述缺陷,导致管理、技术指标(槽温、pH值、锰浓度)一直处于被动调控状态,从而带来生产环境脏、乱、差等一系列问题[1]。

新型阴极结构高效节能电解槽

四、关于新型阴极结构电解槽的电流效率问题

使电流效率降低的因素很多,其中,阴极铝液面稳定性好坏对电 流效率的高低有重要影响。新型阴极结构电解槽由于能使电解槽 阴极铝液面的稳定性有所改善,因此,有利于提高铝电解的电流 效率。但是由于新型阴极结构电解槽极距的降低,又有使电流效 率降低的一面。极距越低对电流效率的影响越大,因此,电解槽 的电流效率要看二者的综合效果。

过低的电解质分子比,常常造成电解质过热度的增加,槽帮不长壳, 槽膛宽。

法国彼斯涅电解槽的电解温度都在960℃以上。但电解质的过热度要 严加控制。电解质的过热度一般在8~10℃最好,对于电解质中氟化 锂和氟化钾含量较多的电解槽而言,电解质的电解温度可以低一些。 对电解质中KF的存在对电流效率的影响有待进一步的研究。

的函数

确定后,槽电压即可确定。

七、关于电解质成份在降低铝电解槽槽电压上的作用问题

要想使槽电压降低,则必须降低 在 I 不变的情况下,C R 、 T

E 0 、 a、 c、 IR a、 IR c、 IR e E 0 、 a、 c、 R a、 R c、 re

都使

减小;

如果电解槽保持原槽电压不变,这些数值降低,这时必须使极距增加。 I 增加,如果不是增加很大,基本上不会使 IR a、 IR c 有很大的变化。

三、关于新型阴极电解槽热平衡问题,以及槽内衬保温结构设计的原则

电解槽的主要功能和应用领域

电解槽的主要功能和应用领域电解槽是一种用于电解过程的装置,主要用于电解金属、电镀、电解精炼以及电池制造等领域。

本文将详细介绍电解槽的主要功能和应用领域。

一、电解槽的主要功能1. 金属提取和精炼:电解槽广泛应用于金属提取和精炼领域。

在电解槽中,通过电解反应将金属离子还原成纯金属,从而实现金属的提取和精炼。

例如,铝电解槽用于铝的提取、铜电解槽用于铜的提取等。

2. 电镀:电解槽也用于电镀领域,通过电解将金属离子沉积在工件表面,形成一层金属覆盖层,从而实现电镀效果。

电解槽在电镀行业中具有重要的作用,广泛应用于汽车制造、电子产品制造、航空航天等领域。

3. 电池制造:电解槽在电池制造中也有重要的应用。

例如,锂电池的制造过程中需要使用电解槽进行电解反应,将金属锂离子还原成金属锂,从而实现锂电池的制造。

二、电解槽的应用领域1. 冶金工业:电解槽在冶金工业中广泛应用,主要用于金属提取和精炼。

例如,铝电解槽用于铝的提取,铜电解槽用于铜的提取等。

电解槽在冶金工业中起到了关键的作用,提高了金属提取和精炼的效率。

2. 电子行业:电解槽在电子行业中主要用于电镀领域。

例如,电子产品制造中的金属外壳电镀、电子线路板电镀等都需要使用电解槽。

电解槽能够实现金属覆盖层的均匀沉积,提高电子产品的外观质量和性能。

3. 汽车制造:电解槽在汽车制造中也有广泛的应用。

例如,汽车零部件的电镀、汽车车身的防腐蚀处理等都需要使用电解槽。

电解槽能够实现金属覆盖层的沉积,从而提高汽车零部件的耐腐蚀性和外观质量。

4. 能源领域:电解槽在能源领域中也有重要的应用。

例如,锂电池的制造过程中需要使用电解槽进行电解反应,将金属锂离子还原成金属锂,从而实现锂电池的制造。

电解槽在能源领域中起到了关键的作用,推动了新能源技术的发展。

5. 环境保护:电解槽在环境保护中也有一定的应用。

例如,废水处理过程中,可以使用电解槽进行电解反应,将废水中的有害物质转化成无害物质,从而实现废水的净化处理。

乙烯基酯树脂混凝土铜电解槽的研制及应用

收稿日期: 2010 - 10- 26 作者简介: 刘肃 ( 1968- ) , 男, 湖南汨罗人, 高级工程师, 现从事防腐材料及设备的开发研究工作, E - m ai:l llliusu@ 126. com

54

刘肃, 等: 乙烯基酯树脂混凝土铜电解槽的研制及应用

2010年第 4期

表 1 乙烯基酯树脂性能表

表 2 正交试验 L9( 34 )三水平四因素水平 表

因素 A 因素 B 因素 C 水平 树脂 + 助剂 石英粉料 砂率

(% )

(% ) (% )

因素 D 养护方法

1

11. 5

10

35

常温养护 24h

2

13. 5

15

45 常温养护 16h 50 8h

3

15

20

55 常温养护 16h 60 8h

表 3 正交试验各组树脂混凝土试块测试结果表

以江西铜业股份有限公司贵溪冶炼厂电解车间

用传统法电解槽为例, 设备内所盛介质温度为 65 ~ 70 , 为含硫酸 180g /L 左右及铜、砷、锑、铋 等离子 的 硫酸 铜溶 液, 设备 是 外尺 寸 为 5900 1720 1330, 内尺寸为 5760 1600 /1400 1170的 敞口槽式设备, 设备自重 约 7,t 设备所盛介 质约 9,t 设备上架设的铜阳极板、阴极板、导电板等约 21. 2,t 电解槽支撑梁间距 3900mm。玻璃钢筋增强 乙烯基酯树脂混凝土电解槽的配筋参考钢筋混凝土 电解槽的配筋进行玻璃钢筋的配筋设计, 并通过有 限元分析建立计算机模型进行分析并较核强度。选 用的玻璃钢筋性能见表 5。

A 3B3C2D1

71. 3

通过正交试验分析可得, 乙烯基酯树脂混凝土 的最佳配合比为 A1B2C2D3, , 即树脂与助剂的含量 为 11. 5% , 粉料含 量为 15% , 砂 率为 45% , 常 温养 护 16h后再进行 60 处理 8h, 方案最佳。

电解槽行业发展现状

电解槽行业发展现状电解槽是一种重要的化工设备,广泛应用于电镀、冶金、化工等行业。

随着我国经济的快速发展和工业化进程,电解槽行业也得到了长足的发展和壮大。

随着技术的不断进步和市场需求的增加,电解槽行业正处在快速发展的阶段,取得了一系列的成就。

一、电解槽行业的发展历程电解槽是一种将电能转化为化学能的设备,其原理是通过电流在电解质溶液中引起氧化还原反应,实现金属离子的还原或氧化。

电解槽行业起源于19世纪初,最初主要应用于电镀行业。

随着冶金、化工等行业的不断发展,电解槽的应用领域也不断拓展,技术逐渐趋于成熟。

二、电解槽行业的技术创新随着科技的进步和市场需求的变化,电解槽行业的技术也在不断创新。

传统的电解槽设备已逐渐被高效节能、智能化的电解槽所取代。

新型电解槽不仅在结构设计上更加合理,还在材料选择、生产工艺等方面进行了优化,大大提高了设备的稳定性和效率。

三、电解槽行业的市场需求随着我国工业化进程的加快,电解槽行业的市场需求也在不断增加。

电解槽作为一种重要的化工设备,被广泛应用于金属冶炼、电镀、化工合成等领域。

随着市场对产品质量和生产效率要求的提高,电解槽行业也将迎来更大的发展空间。

四、电解槽行业的发展趋势未来,电解槽行业将继续朝着智能化、绿色化的方向发展。

随着环保意识的增强和法规的不断完善,电解槽行业将更加注重节能减排和资源循环利用。

同时,随着科技的不断革新,电解槽行业也将不断推出更加智能化的设备,提高生产效率和产品质量。

让我们总结一下本文的重点,我们可以发现,电解槽行业正在经历快速发展的阶段,技术不断创新,市场需求不断增加。

未来,电解槽行业将以更加智能、绿色的形象呈现在人们面前,为我国工业发展做出更大的贡献。

氯碱行业中新型电解槽技术的应用前景评估

氯碱行业中新型电解槽技术的应用前景评估氯碱行业是指以亚氯酸盐、氯化氢和烧碱为主要产品的化工行业。

目前,氯碱行业采用的主要电解槽技术有氯碱法电解槽和膜法电解槽。

近年来,随着科技的进步和环境保护意识的提高,新型电解槽技术在氯碱行业中的应用日益受到关注。

新型电解槽技术指的是相对于传统的氯碱法电解槽和膜法电解槽而言,使用新材料、新结构和新工艺的电解槽技术。

其应用前景评估主要从以下几个方面进行分析。

首先,新型电解槽技术可以提高生产效率。

传统的氯碱法电解槽和膜法电解槽在生产过程中有着一定的限制,如电解产氯效率不高、电解产碱成本高等。

而新型电解槽技术可以通过改进电解槽结构和优化工艺流程,提高电解效率和降低成本,从而提高生产效率。

例如,采用新型电解槽技术可以降低氯碱法电解槽的电解电压,提高电解产氯效率,减少能源消耗。

其次,新型电解槽技术可以改善产品质量。

电解槽是氯碱行业中生产碱液和氯气的主要设备,其性能和结构对产品质量有着重要影响。

传统的电解槽存在着一些问题,如电解膜老化、电解液污染等,对产品质量产生影响。

而新型电解槽技术通过改进材料和结构,可以减少电解液的污染和膜的老化,提高产品质量。

同时,新型电解槽技术还可以实现碱液和氯气的高纯化,提高产品的附加值。

第三,新型电解槽技术可以降低能源消耗和环境排放。

氯碱行业属于能耗型产业,消耗大量能源和水资源,同时还会产生大量的废水和废气。

传统的电解槽技术在能源消耗和环境排放方面存在一定的局限性。

而新型电解槽技术可以通过改进工艺流程和提高能源利用率,降低能耗和环境排放,实现可持续发展。

例如,膜法电解槽技术可以实现碱液和氯气的同步生产,减少能源浪费和环境污染。

最后,新型电解槽技术还可以提高工业安全性。

氯碱行业属于高危行业,电解槽是生产过程中的重要设备,安全性是一个重要的考虑因素。

传统的电解槽存在着一些安全隐患,如腐蚀性强、爆炸风险大等。

而新型电解槽技术可以使用新材料和新工艺,提高电解槽的安全性能,减少事故发生的概率,保障工业安全。

新型结构电解槽焙烧与启动方法的应用与探讨

新型结构电解槽焙烧与启动方法的应用与探讨新型结构电解槽阴极结构明显不同于普通电解槽,针对新型结构电解槽特点,文章介绍了新型结构电解槽铺焦、焙烧、启动的方法及电解槽启动初期电压调整和操作方面的情况。

标签:铝电解槽;焙烧;启动;方法前言铝电解槽的焙烧方法目前一般分为焦粒焙烧、铝液焙烧、燃气焙烧三类。

其中,焦粒焙烧为大型预焙阳极电解槽普遍采用的方法。

但是随着铝电解技术的不断发展,新型阴极结构电解槽不断涌现。

采用新型阴极后,电解槽的阴极不在同一个平面上,各种阴极结构也不尽相同,焙烧启动方法必须在原传统焙烧方法的基础上改进,为此摸索试验出一套适宜的焙烧启动工艺势在必行。

我们根据新型阴极的结构特点,结合以前的焙烧启动方案,制定了一套适合的焙烧启动方案——两级分流焦粒焙烧空腔装炉灌电解质湿法启动工艺。

1 生产实践1.1 铺设焦粒挂阳极方法对于电解槽阴极表面凸起之间的凹槽,我们采用了装填电解质碎块的方法,表面填平至与阴极炭块凸台顶面齐平。

采用筛板法铺设焦粒锥,落下阳极压实。

相对于采用焦粒或阳极碎块填充凹槽的做法,本方法在启动时产生的炭渣量大大减少。

相对于刮板法铺设凸台上焦粒层的做法,本方法使得阳极与焦粒接触更加充分均匀,保证了各组阳极电流的均匀分布。

(见图1、图2)1.2 两级分流焙烧由于阴极仅凸台与阳极通过焦粒层接触,接触面积减少为普通槽的二分之一,因此在以往采用的槽内分流的基础上,我们增设一套槽间分流装置。

原槽内分流是采用在同一台槽的每组阳极钢爪与阴极钢棒端头之间焊接铁质分流片,我们在保留该分流片的基础上,专门设计制作了槽间分流器,安装在通电焙烧槽的B面阳极母线与下一台相邻槽的立柱母线之间。

两级分流加大了分流量,在电解槽通电之后,冲击电压控制在4V之内,降低了瞬间巨大电流对阴极炭块凸台的冲击,使之得到保护。

1.3 湿法无效应启动铺焦挂极之后,装炉采取空腔装炉的方式,启动采用灌电解质湿法无效应启动方案。

这种方案保证了焙烧温度均匀,启动过程安全平稳。

电解槽行业发展现状

电解槽行业发展现状电解槽是一种用于电解法生产的设备,广泛应用于化工、冶金、电镀和环保等领域。

随着近年来我国工业化和城镇化的快速发展,电解槽行业也得到了迅猛的发展。

目前,我国电解槽行业的发展现状主要表现在以下几个方面:一、技术水平不断提升。

随着科技的不断进步和应用,电解槽行业的技术水平得到了显著提升。

新型电解槽设备的研发不断推动行业的发展,提高了生产效率和产品质量,同时也减少了能源消耗和环境污染。

二、产业结构不断优化。

随着我国制造业的转型升级和产业结构调整,电解槽行业也在不断优化产业结构,加快了技术创新和产品研发力度。

具备自主知识产权的企业逐渐增多,市场竞争力也在逐步提升。

三、市场需求稳中有升。

随着我国经济的持续增长和城镇化进程的推进,电解槽行业的市场需求呈现出稳中有升的趋势。

特别是在新能源、环保和高端装备等领域,对电解槽的需求逐渐增加,市场前景十分广阔。

四、国际市场竞争激烈。

随着全球化进程的加快,电解槽行业的国际市场竞争也变得越来越激烈。

我国电解槽企业需要不断提高自身的技术水平和产品质量,积极参与国际市场竞争,扩大出口规模,提升国际竞争力。

五、环境保护压力增大。

随着全球环境污染问题的日益严重,电解槽行业也受到了更大的环境保护压力。

我国相关部门对环保要求越来越严格,电解槽企业需要积极采取节能减排的措施,降低对环境的影响。

综上所述,目前我国电解槽行业正处于一个快速发展的阶段,虽然存在一些挑战和困难,但也有着广阔的发展机遇。

未来,电解槽行业将继续围绕技术创新、产业升级和环境保护等方面发展,努力提升核心竞争力,实现可持续发展。

铝电解槽降低电耗途径与新技术应用研究

砉

1 . 4 "  ̄ -

1 .

塞

t

艿 U l I

1 囊 Βιβλιοθήκη 量 莹 ∞ l I翻

0

’ r

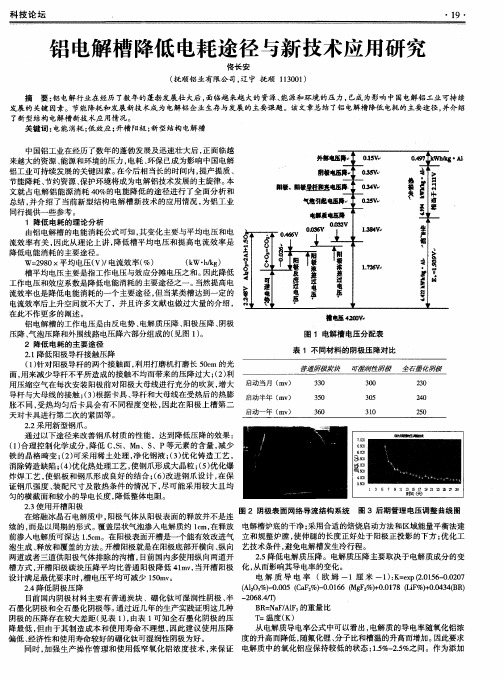

槽平 均电压 主要是指工作 电压与效应分摊 电压之和 。 因此降低 工作 电压 和效应 系数是 降低 电能 消耗 的主要途径之一 。 当然提高电 流效率也是 降低 电能消耗 的一个 主要 途径 , 但 当某类槽达 到一 定的

,

要

嗽

,

糟电 匿4 黼

图 1电解槽 电压分配表

表 1 不 同材 料 的 阴极 压 降对 比 2 . 1 降低 阳极导杆接触压降 ( 1 ) 针对 阳极导杆的两个接触面 , 利用打磨机打磨长 5 0 e m的光 面, 用来减少导杆不平所造成 的接触不均而带来 的压 降过大 ; ( 2 ) 利 用压缩空气在 每次安装 阳极前对 阳极 大母 线进行充分 的吹灰 , 增大 导杆 与大母线 的接触 ; ( 3 ) 根据 卡具 、 导杆和大母线在受热后 的热膨 胀不 同, 受热均匀后 卡具会有不 同程度变松 , 因此在 阳极上槽第 二 天对 卡具进行第二次 的紧固等 。 2 . 2采用新型钢爪。 通过 以下途径来改善钢爪材 质的性能 ,达到降低压降 的效果 : ( 1 ) 合理控制化 学成分 , 降低 C 、 S i 、M n 、S 、P等元素 的含量 , 减少 铁 的晶格畸变 ; ( 2 ) 可采用稀 土处理 , 净 化钢液 ; ( 3 ) 优化铸造 工艺 , 消除铸造缺 陷 ; ( 4 ) 优化热处理工艺 , 使钢爪形成大 晶粒 ; ( 5 ) 优化爆 炸焊 工艺 , 使铝板和钢爪 形成 良好 的结合 ; ( 6 ) 改进 钢爪 设计 , 在保 证钢爪 强度 、 装配尺 寸及 散热条件 的情 况下 , 尽可能采用 较大且均 匀 的横截面和较小 的导 电长度 , 降低整体 电阻。 2 . 3使用开槽 阳极 图 2 阴极表面网络导流 结构 系统 图 3后期管理 电压调整曲线图 在熔融冰 晶石 电解质 中, 阳极气体从 阳极表面 的释放并不是连 续的, 而是以周期的形式 。 覆 盖层状 气泡渗入 电解质约 l e m, 在 释放 电解槽炉底的干净 ; 采用合适的焙烧启动方法和区域能量 平衡法建 使伸腿 的长度正好处 于阳极正投影 的下方 ; 优化工 前渗入 电解质可深达 1 . 5 c m。在 阳极表面开槽是 一个 能有效改进气 立 和规整炉膛 , 艺技术条件 , 避免 电解槽发生冷行程 。 泡生成 、 释放和覆盖的方法。 开槽 阳极就是在阳极底部开横 向、 纵向 两道或者三道供 阳极气体排除 的沟槽 , 目前 国内多使用纵 向两道开 2 . 5 降低电解质压降。电解质压降主要取决于 电解质成分 的变 从 而影 响其导 电率的变化 。 槽方式 , 开槽 阳极碳块压 降平 均 比普通 阳极降低 4 1 mv , 当开槽 阳极 化 , 电解 质导 电率 ( 欧 姆 一1厘 米 一1 ) : K = e x p( 2 . 0 1 5 6 — 0 . 0 2 0 7 设计满足最优要求时 , 槽 电压平 均可减少 1 5 0 m v 。 2 . 4降低 阴极 压降 ( A l 2 O 3 %) 一 0 . 0 0 5( C a F 2 %) - O . 0 1 6 6( Mg F 2 %) + 0 . 0 1 7 8( L i F %) + 0 . 0 4 3 4 ( B R ) 068 . 4仃、 目前 国内阴极材料主要有普通炭块 、硼化钛 可湿润性阴极 、 半 2 B R = N a F / A 1 F 3 的 重量 比 石墨化阴极和全石墨化 阴极等 。 通过近几年的生产实践证 明这几种 T =温 度 ( K) 阴极 的压 降存在较 大差距( 见表 1 ) , 由表 1 可知全石 墨化阴极 的压 从 电解质导 电率公式 中可以看出 , 电解 质的导电率随氧化铝浓 降最低 , 但 由于其制造成本 和使用 寿命 不理想 , 因此建议使 用压降 偏低 、 经济性 和使用寿命较好 的硼化钛可湿润性 阴极为好。 度的升高而降低 , 随氟化锂 、 分子 比和槽温 的升高而增加 。 因此要求 1 . 5 %一 2 . 5 %之间。作为添加 同时 , 加强生产操 作管理 和使 用低窄氧 化铝浓度技 术 , 来保证 电解质 中的氧化铝应保 持较低的状态 :

65KA精铝电解槽应用制备新工艺及成套设备

65KA精铝电解槽应用制备新工艺及成套设备项目名称:电子材料精铝制备新工艺及成套设备研制—65KA精铝电解槽工业应用主要完成单位:新疆众和股份有限公司主要完成人:刘宗仁、卢惠民项目概要:该项目①在原有32KA精铝工业制备槽上进行65KA新工艺的实验;并在65KA 的实验槽上进行新工艺的验证;在单项研究基础上进行综合试验研究,为后续工作打下坚实的基础;②按系列设计、建造65KA精铝铝制备槽; 结合现场实际情况,对精铝制备电解槽进行机械化、过程自动控制装备与技术的安装和调试。

③在65KA精铝制备槽上完成新工艺、新技术试验阶段,进入规模化生产,对新工艺、新制备进一步优化,从而使精铝技术指标达到预期目标。

立项背景和实施效果:目前国内对精铝产品年需求量约为5万吨左右,国际市场年需求量约为25万吨。

国内精铝生产能力远远不能满足国民经济建设与发展的需要,大部分需要进口。

为弥补需求的缺口,在新疆建立起独有的高效节能三层液铝精炼电解新技术示范基地,增强我国精铝在国际市场上的竞争力,使我国的精铝生产技术保持国际领先水平,保证精铝产品国内自给并实现出口创汇。

改变了精铝电解制备槽内衬构造,使得槽热平衡更稳定,电解质消耗大幅降低;通过对料室的改变,使阳极电流分布均匀、合理,削弱了磁场对生产的响。

同时增大铝阴极的面积,使得阴极导电率提高,电流分布均匀,从而使磁场更加合理。

65KA精铝电解制备槽投入运行后各项技术指标达到预期值;单台电解槽产量比原来提高1倍;能耗降低;铝含量上升;电流效率上升;生产成本大幅降低,其它技术指标符合GB8644-2000标准。

经济和社会效益:1.该项目发明了属于世界首创的异型固体精铝阴极,完全消除了石墨阴极给精铝质量带来的不可避免的碳污染、灰分高、总能耗增高、成本增加等缺陷。

2.该项目产品实现出口创汇,企业的经济效益显著,是公司新的利润增长点。

3.该公司通过形成“煤—电—普铝—精铝—电子铝箔—腐蚀、化成箔”的高新技术产业链,将新疆的资源优势切实转变为经济优势。

铝电解槽高效节能控制技术及推广应用

铝电解槽高效节能控制技术及推广应用

铝电解槽是铝冶炼工业的核心设备,其能耗占整个生产链的很大

比重。

通过高效的控制技术,可以实现铝电解槽的节能与效益的提升,从而降低铝冶炼过程的能耗。

目前,常用的铝电解槽控制技术有:数字控制技术、模糊控制技术、神经网络控制技术等。

这些技术都能提高铝电解槽的控制精度和

稳定性,减少因生产操作和环境变化引起的工艺参数波动,从而提高

铝产率、降低生产成本、减少排放等方面产生的效益。

另外,还有一些新型的控制技术被应用于铝电解槽中,如基于大

数据和人工智能的控制技术。

这些技术可以通过分析海量的生产数据,建立预测模型,提前预测铝电解槽的变化趋势,从而及时调整生产参数,实现更加高效的控制。

铝电解槽高效节能控制技术的推广应用,不仅可以提高企业的生

产效益和市场竞争力,还可以降低能源消耗和环境污染,实现可持续

发展。

因此,在铝冶炼工业中,铝电解槽高效节能控制技术的应用具

有重要意义。

新型电解槽在氯碱生产中的应用效果评估

新型电解槽在氯碱生产中的应用效果评估新型电解槽是在氯碱生产过程中用于电解氯化钠(NaCl)制取氢氧化钠(NaOH)和氯气(Cl2)的设备。

相比传统的电解槽,新型电解槽具有更高的效率和更低的能耗。

本文将对新型电解槽在氯碱生产中的应用效果进行评估。

首先,新型电解槽在氯碱生产中具有更高的效率。

传统的电解槽通常采用气氛法或池法进行电解,而新型电解槽采用膜法进行电解。

相比于传统的电解槽,膜法电解可以降低电流密度,减少电解产生的热量,从而提高电解效率。

实际生产中的数据显示,新型电解槽的效率可以达到90%以上,相比传统的电解槽提高了10%以上。

这意味着新型电解槽在相同的时间内可以生产更多的氢氧化钠和氯气,提高了产量和效益。

其次,新型电解槽在氯碱生产中具有更低的能耗。

传统的电解槽在电解过程中需要消耗大量的能量,而新型电解槽采用膜法电解可以降低能耗。

原因在于,膜法电解可以降低电压降和电流密度,减少电解过程中的能量损耗。

实际生产中的数据显示,新型电解槽的能耗可以比传统的电解槽降低20%以上。

这意味着新型电解槽可以降低氯碱生产的成本,提高经济效益。

此外,新型电解槽在氯碱生产中还具有其他优点。

首先,新型电解槽不需要添加其他助剂,相比传统的电解槽更环保。

传统的电解槽通常需要添加助剂来提高电解效率,而新型电解槽采用膜法电解可以直接进行电解,不需要添加助剂,减少了对环境的污染。

其次,新型电解槽具有更小的体积和更短的装备周期。

相比传统的电解槽,新型电解槽的体积更小,占地面积更小,装备周期更短,节省了工程投资和运营成本。

总结起来,新型电解槽在氯碱生产中具有更高的效率、更低的能耗和其他优点。

实际生产中的数据显示,新型电解槽可以提高氯碱生产的产量和效益,降低生产成本,提高环保性能。

因此,新型电解槽在氯碱生产中的应用效果非常显著。

随着科技的不断发展和技术的不断改进,相信新型电解槽在氯碱生产中的应用将会越来越普遍,对整个行业的发展将产生积极的推动作用。

新型结构铝电解槽一步生产含铝量大于3N的研究

新型结构铝电解槽一步生产含铝量大于3N的纯铝研究摘要:开发出一种新型结构铝电解槽,阳极由四个连续小阳极组成,相邻两个连续小阳极之间安装有打壳下料机构。

阳极能连续使用,利用电解槽上部的散热将其焙烧成导电良导体,阳极周围的阳极框架带有密封罩板。

该种电解槽能以氧化铝为原料,采取低分子比、低电解温度工艺条件,通过一步电解直接生产出含铝量大于99.91%以上的纯铝。

关键词:新型结构铝电解槽含铝量大于3N 纯铝前言我国新兴产业的快速发展,带动了对太阳能电池用铝材、大飞机用铝材、军工用铝材等产品的需求。

这些产品对铝的纯度要求较高,需要含铝量在99.91%—99.94%之间的纯铝作为基础材料。

目前纯铝并没有随之发展,国内外铝业公司主要采用铝电解槽生产原铝,受其定期更换阳极炭块等生产工序制约,及生产过程中易出现化钢爪或产生裂纹等,产品含铝量普遍在99.60—99.85%之间,无法满足上述产品对原材料的特种功能要求。

采用三层液电解法或偏析法是以含铝量在99.70%—99.90%之间的原铝为原材料,经第二次电解或多次偏析生产出高纯度的精铝(含铝量不小于99.95%),能满足上述产品要求,但存在质量过剩,且生产工艺复杂,能耗高,成本高,污染严重,造成经济效益不佳和环境成本高的结果。

所以有必要研发一种新型结构连续阳极电解槽,并用这种电解槽生产品位介于原铝和精铝之间的纯铝,以代替精铝在新能源、航空、航天等产业的应用。

某公司从1995年开始研究新型结构铝电解槽及工艺,2011年研究出第五代技术,试验槽433#和434#稳定生产出含铝量大于99.91%的产品。

1、新型结构铝电解槽某公司试验所用的新型结构铝电解槽是在一个带有密封罩板的阳极框架内设有四个独立的连续小阳极,定期在连续小阳极顶部添加阳极小块糊,定期拔出连续小阳极最下一排阳极棒,并随之在连续小阳极的上部钉入新的一排阳极棒。

连续小阳极之间安装有由计算机控制的打壳下料机构,此机构按要求将新鲜的氧化铝添加到指定的电解质区域中,通过一次电解直接生产含铝量大于3N 的纯铝。

200kA新式阴极钢棒结构电解槽工艺特点及应用

作者简介院张铁山(1985-),男,本科,助理工程师,2008 年毕业于 兰州理工大学冶金工程专业,就职于中国铝业连城分 公司,从事电解铝生产管理。

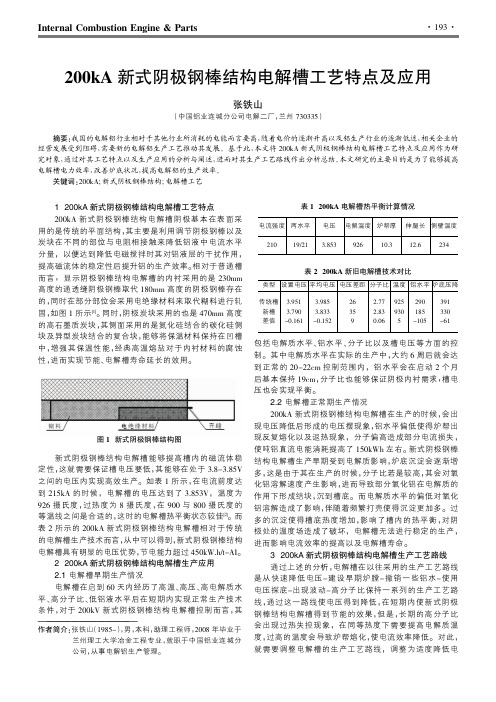

表 1 200kA 电解槽热平衡计算情况

电流强度 两水平 电压 电解温度 炉帮Fra bibliotek 伸腿长 侧壁温度

210 19/21 3.853 926

10.3

12.6

234

表 2 200kA 新旧电解槽技术对比 类型 设置电压 平均电压 电压差距 分子比 温度 铝水平 炉底压降

传统槽 3.951 3.985

26

2.77 925 290 391

图 1 新式阴极钢棒结构图

新式阴极钢棒结构电解槽能够提高槽内的磁流体稳 定性,这就需要保证槽电压要低,其能够在处于 3.8-3.85V 之间的电压内实现高效生产。如表 1 所示,在电流前度达 到 215kA 的时候,电解槽的电压达到了 3.853V,温度为 926 摄氏度,过热度为 8 摄氏度,在 900 与 800 摄氏度的 等温线之间是合适的,这时的电解槽热平衡状态较佳[2]。而 表 2 所示的 200kA 新式阴极钢棒结构电解槽相对于传统 的电解槽生产技术而言,从中可以得到,新式阴极钢棒结构 电解槽具有明显的电压优势,节电能力超过 450kW.h/t-AI。

新槽 3.790 3.833

35

2.83 930 185 330

差值 -0.161 -0.152

350kA特大型铝电解槽的技术开发及系列应用

350kA特大型铝电解槽的技术开发及系列应用本项目的主要研究开发内容及创新技术如下:1、铝电解槽“物理场”的仿真研究已达到国际领先水平,其中:①电解槽“磁场”设计采用槽周围强补偿、槽底弱补偿以及槽端头母线局部补偿等方式,垂直磁场最大值│Bz │max为13.575Gs,而垂直磁场平均│Bz│ave为5.182Gs;②电解槽的内衬设计采用了炭化硅+炭块复合块、干防渗料、高石墨质阴极等新型材料,其电解槽“热场”仿真计算结果具有槽底保温、侧部散热的明显特征。

2、电解槽周围母线设计采用大面6点均匀进电、槽周围母线对称配置及槽周围母线截面优化设计方案,与320kA槽比较,单槽母线用量减少4.25吨,每台电解槽节省基建投资7.65万元。

3、电解槽结构设计利用了当今国内外电解槽设计技术成果,并创新组合,形成一套电解槽结构设计技术:①电解槽上部结构设计采用板梁结构、双阳极母线、双螺旋8吊点阳极母线提升机构及48组单阳极组块等结构形式;②电解槽槽壳结构采用非线性有限元结构优化模型软件进行优化设计,其槽壳结构采用小船型、单围带、摇篮架结构形式;③铝电解槽首创6点AL2O3点式下料与2点AlF3点式下料方式。

4、首次设计采用30%高石墨质阴极炭块,其炉底电压比普通阴极降低50-60mV,并已在250kt/a大型铝电解系列上推广应用。

5、首创石墨粒+焦粒焙烧启动方法,解决大型电解槽焙烧过程槽角部电流不均匀的问题,保证大型电解槽焙烧启动过程平稳、电流分布均匀。

6、在250kt/a特大型铝电解系列的设计中,?首次开发出85kt/a电解产能的特大单套电解烟气净化装置,其净化率达到F≤0.7kg/t-Al。

7、250kt/a特大型铝电解系列设计采用350kA电解槽比320kA电解槽节省投资3080万元。

8台铝电解槽进行了为期3个月试验考核,其电流效率为94.06%,吨铝电耗13311kwh。

本项目经生产运行表明:其主要经济技术指标达到了国际领先水平,并具有显著的经济效益和社会效益,在国内外具有广阔的推广应用前景。

5[大会交流] 周建军 新型阴极电解槽在天泰铝业的推广应用

![5[大会交流] 周建军 新型阴极电解槽在天泰铝业的推广应用](https://img.taocdn.com/s3/m/bf2879a5d4d8d15abe234e4a.png)

1.18 1.16 1.17 1.17 1.17 1.17

94.41 93.52 93.88 93.89 94.02 93.94

12310 12354 12297 12292 12285 12308

平均 154.8672

从上表可知,2月至6月平均电压3.88v,平均电流效率

93.94%(整流效率96%),平均直流电耗12308kwh/T-Al。从启动

℃ ,电解质水平不低于30cm,第二周内电压调整到

4.0v,电解质水平控制在26-28cm,槽温在960℃左右;第三周

将电压调整到3.95v左右,电解质水平控制在24-26cm左右,分

子比调整到2.6-2.7;第四周电压调整到3.9v以下,电解质水平 控制在20cm左右,分子比控制在2.5—2.6,基本达到正常生产 技术条件。

月份

电流强度 月总产量 平均电压(v) (KA) (吨)

单槽日产量 吨铝直流电单 电流效率(%) (吨) 耗(kwh/吨)

2 3 4 5 6

155.085 154.518 154.945 154.858 154.93

3.9 3.877 3.874 3.873 3.876 3.88

1089.71 1042.82 1237.22 1124.26 600.7 1018.942

解槽”于2008年1月和3月分别在天泰铝业108#、114#和115#电 解槽进行试验。同年9月10日,该项目通过了中国有色金属工 业学会鉴定。经考核对比,三台试验槽比同系列普通槽电压降 低300mv左右,电流效率提高1.36%,直流电耗降低了 1112KWh/T-Al,节能效果十分显著。同时天泰铝业独创的燃气 -铝液两段焙烧新工艺也获得专家组的鉴定,用燃气-铝液两端 焙烧新工艺启动电解槽时间仅为72小时,能耗仅为铝液焙烧的

科技成果——铝电解槽新型阴极结构及焙烧启动与控制技术

科技成果——铝电解槽新型阴极结构及焙烧启动与控制技术适用范围有色金属行业电解铝企业行业现状传统铝电解槽技术直流电耗13000-13500kWh/t-Al,其中2008年全国产铝1318万t,平均直流电耗13260kWh/t-Al,综合交流电耗14323kWh/t-Al,吨铝生产排放10.82tCO2,铝电解槽大修投资约80元/t-Al(依据电解槽容量大小、槽寿命长短)。

成果简介1、技术原理电解铝生产采用熔盐电解法,即将氧化铝、冰晶石、氟化铝等加入电解槽中,在直流电作用下,电解质在电解槽内发生电化学反应,在阴极上析出铝液,阳极上析出CO2和CO,铝液用真空抬包抽出铸造成铝锭,阳极逐渐消耗定期更换。

本技术的技术原理是:(1)采用其阴极表面带有凸起结构的铝电解槽新型阴极技术,将现行电解槽的阴极结构改变为新型的电解槽阴极结构和内衬结构,上限减少阴极铝液波动,提高阴极铝液面稳定性,从而提高电流效率,降低槽电压,降低电耗;(2)应用国际上通用的以电解槽阴极表面温度分布和垂直分布情况判定电解槽焙烧质量的方法,以电解槽阴极和电解质温度为控制中心,利用火焰焙烧,取代传统的铝液焙烧和焦粒焙烧,利用燃气量和风量控制火焰温度和燃烧热量,实现焙烧温度与升温速度的控制,通过合理地设置燃烧器,达到温度均匀的目的,最终得以提高电解槽的焙烧质量,节省能耗。

2、关键技术(1)新型阴极结构电解槽的关键技术是在炭阴极表面设计和构建凸起结构,这种凸起结构具有阻流和铝液波动,提高铝液的电磁流动动力学稳定性的作用。

新型阴极结构电解槽的阴极结构如图1、2、3所示,图4是由计算机根据电磁流体动力学理论计算出来的新型阴极结构电解槽与传统阴极结构电解槽的阴极铝液面波动高度的比较。

由图4可以看出,铝电解使用新型阴极结构电解槽,可使槽中铝液面波动减少2cm左右,从而实现了电解槽阴极铝液面稳定性提高,这为电解槽电流效率的提高和极距与槽电压的降低提供了技术保障,这也是新型阴极结构电解槽的关键技术所在。

600kA级超大容量铝电解槽技术使用计划方案

600kA级超大容量铝电解槽技术使用计划方案一、实施背景随着工业化进程的不断推进,铝材的需求量也在逐年增加。

而铝材的生产离不开电解槽,电解槽的容量越大,生产效率越高。

因此,研发600kA级超大容量铝电解槽技术已成为铝工业的一个重要方向。

该技术的实施可以提高生产效率,降低生产成本,同时也能够减少对环境的污染,是一项有利于企业和社会发展的重要技术。

二、实施计划步骤1.研发阶段:通过对现有电解槽技术的分析和评估,确定研发方向,开展理论研究和实验验证,制定研发计划。

2.设计阶段:根据研发结果,确定电解槽的设计参数,制定详细的设计方案,进行模拟和优化。

3.生产阶段:根据设计方案,进行工艺流程的规划,制定生产计划,进行设备采购和制造。

4.安装调试阶段:完成设备的安装和调试,进行系统测试和验收。

5.运行维护阶段:进行设备的日常维护和管理,收集运行数据,不断优化和改进。

三、适用范围该技术适用于铝工业中的电解槽生产领域,可以广泛应用于铝材生产企业中。

四、创新要点1.采用新型电解槽结构,增加电解槽的容量和效率。

2.优化电解液的配方,提高电解液的导电性和稳定性。

3.引入智能化控制系统,实现自动化控制和远程监控。

4.采用节能环保的技术,减少能源的消耗和环境污染。

五、预期效果1.提高生产效率,降低生产成本,提高企业的竞争力。

2.减少能源的消耗和环境污染,符合国家的环保要求。

3.提高电解槽的稳定性和可靠性,减少生产事故的发生。

六、达到收益1.提高生产效率,降低生产成本,增加企业的盈利能力。

2.减少能源的消耗和环境污染,避免因环保问题而受到罚款和处罚。

3.提高电解槽的稳定性和可靠性,减少生产事故的发生,保障员工的生命安全。

七、优缺点优点:1.提高生产效率,降低生产成本。

2.减少能源的消耗和环境污染。

3.提高电解槽的稳定性和可靠性,减少生产事故的发生。

缺点:1.技术难度大,研发和实施成本高。

2.需要对现有生产流程进行改造和升级。

镁电解槽技术应用分析

镁电解槽技术的发展与应用黄子良郎晶(攀钢钛业公司海绵钛项目部四川攀枝花 617063)摘要:本文简要介绍了镁还原法生产海绵钛工艺中镁电解槽技术的发展及应用,并对其中的流水线电解槽技术、多极槽技术以及电解槽耐火材料和石墨阳极材料进行了重点分析。

关键词:海绵钛生产镁电解槽发展应用Application and development of magnesium electrolytic cell technologyHuang Ziliang Lang Jing(T itanium Sponge Project of Titanium Industry Co., Ltd., of Panzhihua Iron & SteelGroup Company, Panzhihua 617063)Abstract: This paper introduced the application and development of magnesium electrolysis cell in titanium sponge production by magnesium reductant, analyzed the flow cell technology and multipolar magnesium electrolytic cell technology and the refractory materials and the anode graphite materials used in cells.Keywords:titanium sponge production; magnesium electrolysis cell; development; application1 前言近年来,随着钛金属应用范围的不断扩大,海绵钛生产企业逐渐增多。

在四川省攀枝花市就已投产或在建多家海绵钛生产企业,如恒为制钛公司、钢城企业总公司海绵钛厂、攀钢海绵钛项目,设计海绵钛年总产量超过2.5万吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第9卷增刊2010年6月

材料与冶金学报

JournalofMaterialsandMetallurgy

VoL9Sl

June2010新型结构电解槽技术的研发及工业应用

刘风琴1,顾松青2

(1.中国铝业股份有限公司郑州研究院,郑州450041;2.中国铝业股份有限公司,北京100082)

摘要:总结了近年来中铝公司新型结构电解槽技术的研发历程及工业试验结果.中铝公司首次提出通过改变阴极结构和性能,采用可湿润阴极、设置水平网络沟槽及蓄铝池结构系统的新型结构电解槽的技术思路,并于2005年在4000A自热式电解槽上试验成功,形成了新型结构电解槽的技术原型.在随后的几年内设计、安装了160kA新型结构电解槽系列,并进行了工业试验,验证了新型结构电解槽技术工业应用的可行性.工业试验结果证明,该项技术大大抑制了由于磁场引起的铝液层的流动和波动,为铝电解槽降低极距和槽电压提供了基本条件和技术支撑,从而实现大幅度节能.同时,还首次提出了新型结构电解槽实现保温节能和零阳极效应系数的技术理念,通过提高能量利用率和加强保温,实现电解槽的热平衡.经过持续优化,目前已将该项技术应用于不同容量的电解槽上,形成了整套生产操作和控制技术.

文献标识码:A文章编号:1671-6620(20lO)s1-0017-03

霍尔一埃鲁特冰晶石熔盐电解炼铝法自

1888年诞生以来,一直是工业上大规模炼铝的唯

一方法,但是电能利用率不足50%是当前该生产

技术的重大缺陷.铝电解工业是一个高耗能的行

业,受资源、能源和环境等多种因素的制约,降低

吨铝电耗和提高铝电解槽的电流效率,实现铝电

解生产的高效、低耗、长寿、低污染,是现代铝工业

技术垄垦竺亨苎謇皂‘。

….,..………。

图l近年来中国铝电解工业电耗指标的变化我国铝电解技术自上世纪九十年代自主研发一

…~……………………。

280kA大型预焙电解槽技术以来,铝电解技术的的磁场依然对槽内的铝液有很大的影响,铝液形发展突飞猛进,特别是铝电解槽热、电、磁力特性成的漩涡和铝液面波动,迫使铝电解槽保持高极及磁流体数学模型的研究、计算机控制、炭素电极距操作・

材料、工艺操作及配套技术等方面都取得了一系高极距间电解质电阻产生大量的热不仅增加列重大技术成果.以先进铝电解工艺、高质量炭素了电解槽保持热平衡的难度,同时也降低了电能材料以及控制技术为核心的大容量预焙电解槽已利用率,造成现有的电解槽只能变成散热型、高耗经成为国内现代铝电解的主流槽型,我国整体铝能生产设备.

电解技术水平已经跨人世界先进行列.因此只有革命性地改变铝电解槽结构和生产但是,目前国内外大部分电解铝企业吨铝直工艺,减弱或消除槽内铝液的磁流体波动,才有可流电耗仍高达13000.13500k%,平均电能利用能大幅度降低极距和无功能耗,提高电能利用率.竺堡妻竺黧二竺%・图1是近年来中国平均吨铝1新型结构电解槽技术的前期研究电耗的变化情况.

……………一一…………

由此可见,铝电解过程输入的电能利用效率新型结构电解槽技术的开发历经基础性研究较低,约有一半转化为热散发掉了,这主要是因为阶段、4000A自热式新型结构电解槽试验研究、当前大型铝电解槽的结构和设计技术、工艺操作160kA新型结构电解槽工业试验、新型结构电解条件所决定的.保持较高铝水平的生产工艺对电槽技术在不同容量普通电解槽上的推广应用共4解槽母线设计的要求很高,为了最大限度地保持个阶段的研发工作,前后已历经10年.

电解槽磁场分布的均匀性及最低的垂直磁场,不1.1基础性研究

惜设计复杂的铝母线配置.即便如此,大电流产生2000—2002年,郑州轻金属研究院进行了新万方数据

万方数据

万方数据

新型结构电解槽技术的研发及工业应用

作者:刘风琴, 顾松青

作者单位:刘风琴(中国铝业股份有限公司,郑州研究院,郑州,450041), 顾松青(中国铝业股份有限公司,北京,100082)

刊名:

材料与冶金学报

英文刊名:JOURNAL OF MATERIALS AND METALLURGY

年,卷(期):2010,09(z1)

本文链接:/Periodical_clyyjxb2010z1006.aspx。