断口分析及其微观机制

断口分析-文档资料

河流花样起源于孪晶界

河流花样起源于夹杂

河流花样起源于析出相

河流花样起源于晶粒内部

河流花样在扩展过程中遇到倾斜晶界、扭转晶界和普通大角 度晶界时河流形态发生改变。

裂纹与小角度倾斜晶界相交时,河流连学地穿过晶界。小角度

倾斜晶界是由刃型位错组成。晶界两侧晶体取向差小,两侧晶体 的解理面也只是倾斜一个小角度。因此裂纹穿过时河流花样顺延 到下一个晶粒。

在金属的韧窝断口中,一般最常见的是尺寸大小各 不相等各不相等的韧窝,如大韧窝周围密集着小韧窝 的情况。

SEM 大韧窝周围密集着小韧窝

TEM

韧窝大小、深浅及数量取决于材料断裂时夹杂物或

第二相粒子的大小、间距、数量及材料的塑性和试验温

度。如果夹杂物或第二相粒子多,材料的塑性较差则断

口上形成的韧窝尺寸较小较浅。反之则韧窝较大较深。 成核的密度大、间距小、则韧窝的尺寸小。在材料的 塑性及其他试验条件相同的情况下,第二相粒子大, 韧窝也大;粒子小,韧窝也小。韧窝的深度主要受材 料塑性变相能力的影响。材料的塑性变形能力大,韧 窝深度大,反之韧窝深度小。

低碳钢解理断口河流花样

河流花样形成示意图

(1)解理台阶产生机制

①两个不在同一个平面上的解理裂纹通过与主解埋面相垂直 的二次解理形成解理台结,如图所示.

二次解理

C103铌合金氩弧焊焊缝断口上的解理台阶

②解理裂纹与螺位错相交形成台阶。解理裂纹与螺位错相交 产生一个布氏矢量大小的台阶。裂纹扩展过程中如与多个同号 螺位错相交,矢量不断叠加,达到一定程度便产生一个能够观 察到的台阶。裂纹与异号螺位错相交台阶就抵消或减少。

载荷作用等外部因素;焊接裂纹、焊缝夹杂、气孔严 重及焊后热处理条件不当;压力容器在低温或与有害 介质接触,环境介质与拉伸应力共同作用而产生的应 力腐蚀断口;上述零件的断裂经常呈解理断口,氢脆 断口有时也可见到解理断裂。

44断口分析

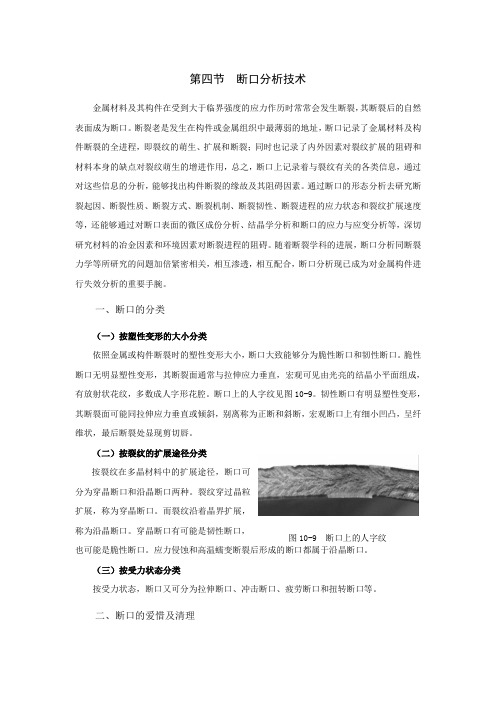

图10-9 断口上的人字纹 第四节 断口分析技术金属材料及其构件在受到大于临界强度的应力作历时常常会发生断裂,其断裂后的自然表面成为断口。

断裂老是发生在构件或金属组织中最薄弱的地址,断口记录了金属材料及构件断裂的全进程,即裂纹的萌生、扩展和断裂;同时也记录了内外因素对裂纹扩展的阻碍和材料本身的缺点对裂纹萌生的增进作用,总之,断口上记录着与裂纹有关的各类信息,通过对这些信息的分析,能够找出构件断裂的缘故及其阻碍因素。

通过断口的形态分析去研究断裂起因、断裂性质、断裂方式、断裂机制、断裂韧性、断裂进程的应力状态和裂纹扩展速度等,还能够通过对断口表面的微区成份分析、结晶学分析和断口的应力与应变分析等,深切研究材料的冶金因素和环境因素对断裂进程的阻碍。

随着断裂学科的进展,断口分析同断裂力学等所研究的问题加倍紧密相关,相互渗透,相互配合,断口分析现已成为对金属构件进行失效分析的重要手腕。

一、断口的分类(一)按塑性变形的大小分类依照金属或构件断裂时的塑性变形大小,断口大致能够分为脆性断口和韧性断口。

脆性断口无明显塑性变形,其断裂面通常与拉伸应力垂直,宏观可见由光亮的结晶小平面组成,有放射状花纹,多数成人字形花腔。

断口上的人字纹见图10-9。

韧性断口有明显塑性变形,其断裂面可能同拉伸应力垂直或倾斜,别离称为正断和斜断,宏观断口上有细小凹凸,呈纤维状,最后断裂处显现剪切唇。

(二)按裂纹的扩展途径分类按裂纹在多晶材料中的扩展途径,断口可分为穿晶断口和沿晶断口两种。

裂纹穿过晶粒扩展,称为穿晶断口。

而裂纹沿着晶界扩展,称为沿晶断口。

穿晶断口有可能是韧性断口,也可能是脆性断口。

应力侵蚀和高温蠕变断裂后形成的断口都属于沿晶断口。

(三)按受力状态分类按受力状态,断口又可分为拉伸断口、冲击断口、疲劳断口和扭转断口等。

二、断口的爱惜及清理(一)断口的爱惜由于断口能够提供许多有价值的依据,轻轻擦拭都会阻碍断口的原有形貌,因此应专门注意对断口的爱惜。

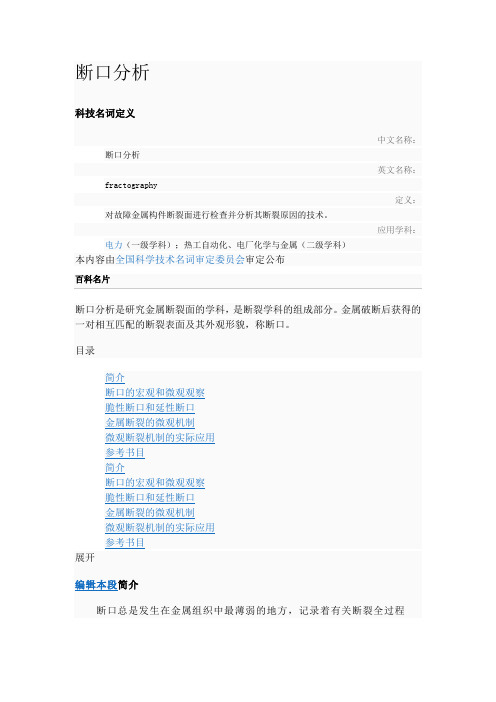

断口分析

断口分析科技名词定义中文名称:断口分析英文名称:fractography定义:对故障金属构件断裂面进行检查并分析其断裂原因的技术。

应用学科:电力(一级学科);热工自动化、电厂化学与金属(二级学科)本内容由全国科学技术名词审定委员会审定公布断口分析是研究金属断裂面的学科,是断裂学科的组成部分。

金属破断后获得的一对相互匹配的断裂表面及其外观形貌,称断口。

目录编辑本段断口分析(一)的许多珍贵资料,所以在研究断裂时,对断口的观察和研究一直受到重视。

通过断口的形态分析去研究一些断裂的基本问题:如断裂起因、断裂性质、断裂方式、断裂机制、断裂韧性、断裂过程的应力状态以及裂纹扩展速率等。

如果要求深入地研究材料的冶金因素和环境因素对断裂过程的影响,通常还要进行断口表面的微区成分分析、主体分析、结晶学分析和断口的应力与应变分析等。

随着断裂学科的发展,断口分析同断裂力学等所研究的问题更加密切相关,互相渗透,互相配合;断口分析的实验技术和分析问题的深度将会取得新的发展。

断口分析现已成为对金属构件进行失效分析的重要手段。

编辑本段断口的宏观和微观观察断口分析的实验基础是对断口表面的宏观形貌和微观结构特征进行直接观察和分析。

通常把低于40倍的观察称为宏观观察,高于40倍的观察称为微观观察。

断口分析(二)对断口进行宏观观察的仪器主要是放大镜(约10倍)和体视显微镜(从5~50倍)等。

在很多情况下,利用宏观观察就可以判定断裂的性质、起始位置和裂纹扩展路径。

但如果要对断裂起点附近进行细致研究,分析断裂原因和断裂机制,还必须进行微观观察。

断口的微观观察经历了光学显微镜(观察断口的实用倍数是在 50~500倍间)、透射电子显微镜(观察断口的实用倍数是在 1000~40000倍间)和扫描电子显微镜(观察断口的实用倍数是在 20~10000倍间)三个阶段。

因为断口是一个凹凸不平的粗糙表面,观察断口所用的显微镜要具有最大限度的焦深,尽可能宽的放大倍数范围和高的分辨率。

解理断裂的微观断口特征

解理断裂的微观断口特征断裂是指材料或物体在外力作用下发生的破裂现象。

在材料工程领域中,对断裂行为的研究具有重要的意义,可以揭示材料的力学性能和耐久性。

而要深入了解断裂现象,就需要对微观断口特征进行解理。

微观断口特征是指断裂发生后,在断口上观察到的各种形态和结构。

通过对微观断口特征的解理,可以了解材料的断裂机制、断裂韧性、断裂韧性转变温度等重要信息。

常用的解理方法包括光学显微镜观察、扫描电子显微镜观察、透射电子显微镜观察等。

在光学显微镜下观察断裂断口,可以发现断口上存在着不同的特征区域。

首先是断口的主要断裂区,通常呈现出明显的沿晶断裂和穿晶断裂。

沿晶断裂是指断裂沿晶界发展,晶粒基本保持完整,常见于金属材料。

而穿晶断裂是指断裂穿过晶粒,晶粒内出现裂纹,常见于陶瓷等脆性材料。

除了晶界和晶粒的断裂特征外,断口上还可以观察到其他形态的特征。

例如,断裂面上的沟槽、韧突和斑点等。

沟槽是指断裂面上的细长槽状结构,常见于金属材料的疲劳断口。

韧突是指断裂面上突出的、具有韧性的小区域,常见于高强度钢材料的断裂面。

斑点是指断裂面上散布的微小亮点或暗点,代表着材料中的微观缺陷。

在扫描电子显微镜下观察断裂断口,可以获得更高分辨率的图像。

通过扫描电子显微镜观察,可以清晰地看到断裂面上的晶体结构、晶界和微观缺陷。

同时,还可以利用能谱分析等技术对断口进行元素分析,从而了解断口上各个区域的化学成分差异。

透射电子显微镜是一种高分辨率的显微镜,可以观察到材料中的原子级结构。

在透射电子显微镜下观察断裂断口,可以揭示材料内部的晶体结构、晶界及其缺陷。

透射电子显微镜还可以通过电子衍射技术,确定断裂面的晶体取向和晶界的类型。

通过对微观断口特征的解理,可以得到丰富的信息,从而揭示材料的断裂行为和断裂机制。

例如,通过观察断裂面上的韧突和沟槽,可以评估材料的韧性和脆性。

通过分析断口上的裂纹扩展路径,可以研究裂纹的传播行为和断裂韧性转变温度。

通过观察断裂面上的晶体结构和晶界特征,可以了解晶界对断裂行为的影响。

断口分析

断口分析1.弹性不匹配的裂纹形核:晶粒间由于取向,化学成分不同,弹性模量是不一样的,外部施加的应力或内部产生的应力在两个经理内产生不同的弹性应变,从而可能导致局部的高应力,并通过形成裂纹加以释放。

2.结晶固体中的塑性形变引起的裂纹形核:低温下的结晶材料,如金属和陶瓷,会发生剪切形变。

从微观结构的层次来看,这是由单个位错的滑动(滑移)或大批的位错协调移动(局部形变孪生)引起的晶体内或晶粒内的剪切形变。

由此产生的剪切应力可能局限在一个窄带内。

当剪切带遇到障碍,例如晶界或者第二相粒子,在剪切带尖上会产生很大的局部应力,这就引起了裂纹形核。

材料的晶体结构及外加应力的方向决定了滑移面或孪生面的方向以及剪切发生的方向。

裂纹形核的平面与材料的晶体结构和“障碍”界面的强度密切相关。

由于结晶解理,裂纹产生在同一晶粒的剪切带中。

当然裂纹也可能会产生在“障碍”处,或者在材料中弱界面处,沿界面形成。

高应力集中也可能会通过普通的塑性形变而不是裂纹形核释放出来。

裂纹是否产生取决于多个不同变量,包括剪切应力大小、障碍的强度、形变动力学以及滑移系的几何性质等。

有些材料比较易碎,容易产生裂纹,是因为无法释放由于塑性形变所产生的高的应力集中。

3.塑性孔洞聚合引起的裂纹形核:这种机制多发生于很多含有刚性颗粒的延性固体中,具体细节取决于固体的微观结构。

当受力变形时,延性基体通过两种方式产生形变:晶体材料的滑移,或者在非晶和半结晶体材料中更为普遍的剪切过程,但其中的坚硬颗粒不会发生形变。

因此,随着颗粒周围产生的许多塑性孔洞,颗粒和基体开始分离。

而一旦形核,由于基体的进一步剪切或高温下的扩散过程,塑性孔洞会不断扩大。

最终,不断变大的塑性孔洞的应力场会彼此交互作用,基体剪切应力逐渐集中到颗粒之间的区域,导致其与基体的分离而形成裂纹。

裂纹是由不规则排列的多个聚集的塑性孔洞构成的。

这说明,裂纹可能是由许多较小的裂纹形成的,在本例中指的就是刚性颗粒与基体界面间的小裂纹。

金属断口机理及分析

名词解释延性断裂:金属材料在过载负荷的作用下,局部发生明显的宏观塑性变形后断裂。

蠕变:金属长时间在恒应力,恒温作用下,慢慢产生塑性变形的现象。

准解理断裂:断口形态与解理断口相似,但具有较大塑性变形〔变形量大于解理断裂、小于延性断裂〕是一种脆性穿晶断口沿晶断裂:裂纹沿着晶界扩展的方式发生的断裂。

解理断裂:在正应力作用下沿解理面发生的穿晶脆断。

应力腐蚀断裂:拉应力和腐蚀介质联合作用的低应力脆断疲劳辉纹:显微观察疲劳断口时,断口上细小的,相互平行的具有规则间距的,与裂纹扩展方向垂直的显微条纹。

正断:断面取向与最大正应力相垂直〔解理断裂、平面应变条件下的断裂〕韧性:材料从变形到断裂过程中吸收能量的大小,是材料强度和塑性的综合反映。

冲击韧性:冲击过程中材料吸收的功除以断的面积。

位向腐蚀坑技术:利用材料腐蚀后的几何形状与晶面指数之间的关系研究晶体取向,分析断裂机理或断裂过程。

河流把戏:解理台阶及局部塑性变形形成的撕裂脊线所组成的条纹。

其形状类似地图上的河流。

断口萃取复型:利用AC纸将断口上夹杂物或第二相质点萃取下来做电子衍射分析确定这些质点的晶体构造。

氢脆:金属材料由于受到含氢气氛的作用而引起的低应力脆断。

卵形韧窝:大韧窝在长大过程中与小韧窝交截产生的。

等轴韧窝:拉伸正应力作用下形成的圆形微坑。

均匀分布于断口外表,显微洞孔沿空间三维方向均匀长大。

第一章断裂的分类及特点1.根据宏观现象分:脆性断裂和延伸断裂。

脆性断裂裂纹源:材料外表、内部的缺陷、微裂纹;断口:平齐、与正应力相垂直,人字纹或放射花纹。

延性断裂裂纹源:孔穴的形成和合并;断口:三区,无光泽的纤维状,剪切面断裂、与拉伸轴线成45º .2.根据断裂扩展途分:穿晶断裂与沿晶断裂。

穿晶断裂:裂纹穿过晶粒内部、可能为脆性断裂也可能是延性断裂;沿晶断裂:裂纹沿着晶界扩展,多属脆断。

应力腐蚀断口,氢脆断口。

3根据微观断裂的机制上分:韧窝、解理〔及准解理〕、沿晶和疲劳断裂4根据断面的宏观取向与最大正应力的交角分:正断、切断正断:断面取向与最大正应力相垂直〔解理断裂、平面应变条件下的断裂〕切断:断面取向与最大切应力相一致,与最大应力成45º交角〔平面应力条件下的撕裂〕根据裂纹尖端应力分布的不同,主要可分为三类裂纹变形:裂纹张开型、边缘滑开型〔正向滑开型〕、侧向滑开型〔撒开型〕裂纹尺寸与断裂强度的关系Kic:材料的断裂韧性,反映材料抗脆性断裂的物理常量〔不同于应力强度因子,与K准则相似〕:断裂应力〔剩余强度〕 a :裂纹深度〔长度〕Y:形状系数〔与试样几何形状、载荷条件、裂纹位置有关〕脆性材料K准则:KI是由载荷及裂纹体的形状和尺寸决定的量,是表征裂纹尖端应力场强度的计算量;KIC是材料固有的机械性能参量,是表示材料抵抗脆断能力的试验量第二章裂纹源位置的判别方法:T型法〔脆断判别主裂纹〕,分差法〔脆断判别主裂纹〕,变形法〔韧断判别主裂纹〕,氧化法〔环境断裂判别主裂纹〕,贝纹线法〔适用于疲劳断裂判别主裂纹〕。

断口的宏观形貌、微观形态及断裂机理

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

断口的宏观形貌、微观形态及断裂机理

断心的宏瞅形貌、微瞅形态及断裂机理之阳早格格创做按断裂的道路,断心可分为脱晶断裂战沿晶断裂二大类.脱晶断裂又分为脱晶韧性断裂战脱晶解理断裂(其中包罗准解理断裂).沿晶断裂也分为沿晶韧性断裂战沿晶坚性断裂.底下分别加以计划.(1)脱晶韧窝型断心断裂脱过晶粒里里,由洪量韧窝的成核、扩展、对接而产死的一种断心.宏瞅形貌:正在推伸考查情况下,经常先塑性变形,引起缩颈,而后正在缩颈部位裂纹沿与中力笔直的目标扩展,到一定程度后得稳,沿与中力成45°目标赶快死少至断裂.寡所周知,那种断心称为杯锥状断心.断心表面细糙不仄,无金属光芒,故又称为纤维状断心.微瞅形态:正在电子隐微镜战扫描电镜下瞅察,断心常常是由洪量韧窝对接而成的.每个韧窝的底部往往存留着第二相(包罗非金属夹纯)量面.第二相量面的尺寸近小于韧窝的尺寸.韧窝产死的本果普遍有二种产死情况:1)韧窝底部有第二相量面的情况.由于第二相量面与基体的力教本能分歧(其余,还有第二相量面与基体的分散本领、热伸展系数、第二相量面自己的大小、形状等的效率),所以正在塑性变形历程中沿第二相量面鸿沟(大概脱过第二相量面)易产死微孔裂纹的核心.正在应力效率下,那些微孔裂纹的核心渐渐少大,并随着塑性变形的减少,隐微孔坑之间的对接部分渐渐变薄,直至末尾断裂.图3-41是微孔脱过第二相量面的示企图.若微孔沿第二相面鸿沟成核、扩展产死韧窝型裂纹后,则第二相量面留正在韧窝的某一侧.2)正在韧窝的底部不第二相量面存留的情况.韧窝的产死是由于资料中本去有隐微孔穴大概者是由于塑性变形而产死的隐微孔穴,那些隐微孔穴随塑性变形的删大而不竭扩展战相互对接,直至断裂.那种韧窝的产死往往需要举止很大的塑性变形后才搞够真止.果此,正在那类断心上往往惟有少量的韧窝大概少量变形状韧窝,有的以至经很大的塑性变形后仍睹不到韧窝.当变形不大时,断心呈波纹状大概蛇形格式,而当变形很大时,则为无特性的仄里.韧窝的形状与应力状态有较大闭系.由于试样的受力情况大概是笔直应力、切应力大概由直矩引起的应力,那三种情况下韧窝的形状是纷歧样的.(2)解理与准解理断心1)解理断心.断裂是脱过晶粒、沿一定的结晶教仄里(即解理里)的分散,特天是正在矮温大概赶快加载条件下.解理断裂普遍是沿体心坐圆晶格的{100}里,六圆晶格的{0001}里爆收的.宏瞅形貌:解理断裂的宏瞅断心喊法很多,比圆称为“山脊状断心”、“结晶状断心”、以及“萘状断心”等(睹图片3-53).山脊状断心的山脊指背断裂源,可根据山脊状正接直线群判决断裂起面战断裂目标.萘状断心上有许多与背分歧、比较光润的小仄里,它们象条晶体一般闪闪收光.那些与背分歧的小仄里与晶粒的尺寸相对于应,反映了金属晶粒的大小.微瞅形态:正在电子隐微镜下瞅察时,解理断心呈“河流格式”战“舌状格式”.2)准解理断心.那种断心正在矮碳钢中最罕睹.前述的结晶状断心便是准解理断心,它正在宏瞅上类似解理断心.准解理断心的微瞅形态主假如由许多准解理小仄里、“河流格式”、“舌状格式”及“撕裂岭”组成.沿晶断心是沿分歧与背的晶粒鸿沟爆收断裂.其爆收的主要本果是由于晶界强化,使晶界强度明隐矮于晶内强度而引起的.制成晶界强化的本果很多,比圆,锻制历程中加热战塑性变形工艺不当引起的宽沉细晶;下温加热时气氛中的C、H等元素浓度过下以及炉中残存有铜,渗人晶界;过烧时的晶界熔化大概氧化;加热及热却不当制成沿晶界析出第二相量面大概坚性薄膜;合金元素战夹纯偏偏析制成沿晶界的富集;其余沿晶界的化教腐蚀战应力腐蚀等等,皆不妨制成晶界强化,爆收沿晶断心.(1)沿晶韧窝型断心若第二相量面沿晶界析出的稀度很下,大概果有一定稀度的第二相量面再加上晶粒细大,皆市爆收沿晶韧窝型断裂.沿晶韧窝产死的本果与脱晶韧窝相共.那种断裂的隐微裂纹是沿着大概脱过第二相量面成核的.隐微裂纹的扩展战对接,伴伴随一定量的微瞅塑性变形.正在断心表面可瞅到许多位背分歧、无金属光芒的“小棱里”大概“小仄里”.那些“小棱里”大概“小仄里”的尺寸与晶粒尺寸相对于应(如果晶粒细小,则断心表面上的“小棱里”大概“小仄里”用肉眼便不克不迭瞅到大概不明隐).正在电子隐微镜下瞅察“小校里”大概“小仄里”,它是由洪量韧窝组成的,韧窝底部往往存留有第二相量面(大概薄膜).石状断心战棱里断心皆是沿晶韧窝型断心.其余,偏偏析线也是一种沿晶韧窝型断心.(2)沿晶坚性断心正在沿晶坚性断心上,险些不塑性变形的痕迹大概仅瞅到极少的韧窝.比圆,过烧后的断心,便是沿晶界氧化物薄膜爆收的一种沿晶坚性断裂.其余,18-8奥氏体不锈钢沿晶界洪量析出碳化物后,也易爆收沿晶坚断;沿晶界化教腐蚀战应力腐蚀(包罗氢坚)后爆收的断心,也皆是沿晶坚性断心.属于那类断心的另有层状断心战撕痕状断心等.上头介绍的断心微瞅形态,是依照断裂的道路去分类的.而本量死产中睹到的断心偶尔往往是由几种典型并存的混同断心.比圆,石状断心中,如果“小棱里”大概“小仄里”不是贯脱所有断里,断心时常是沿晶战脱晶混同断心.正在本量死产中根据缺陷断心的宏瞅形貌战微瞅形态便不妨推断出缺陷的典型、缺陷爆收的本果战应采与的对于策.比圆某厂死产的迫打炮炮尾,正在试炮时时常爆收合断的情况,经断心考查创制是石状断心,经选区电子衍射分解确认韧窝底部的析出相颗粒是MnS再分散现场考察认为该缺陷爆收的本果是末锻前的加热温度过下,末锻时的变形程度过小制成的.由于加热温度下,使奥氏体晶粒细大,并使MnS洪量溶进基体,锻后热却时,MhS沿细大的奥氏体晶界析出,制成晶界宽沉强化所致,厥后改变预制坯的尺寸以删大末锻的变形量,并落矮末锻前的加热温度,问题便圆谦天办理了.又比圆某厂死产的Cr—Ni—Mo—V钢某种庞大轴类锻件,正在运止中爆收的坚性断裂,经断心考验创制:此类锻件存留有棱里断心.该锻件用的钢是正在5t碱性电弧炉中用氧化法冶炼的,锭沉2.2t,锻制加热温度为1180~1200℃,保温3h以上,锻后坐时收热处理炉举止退火、扩氢处理,而后举止细加工战调量处理.调量后正在二端切与试片,做纵背断心考验,创制有棱里断心,棱里断心大多出当前庞大锻件的心部,而锻件边部仍为仄常的纤维状断心,金相构制中有沿本细大奥氏体晶界的析出相的链状搜集.棱里断心的微瞅形态,韧窝内的析出相为不准则的四边形,呈薄片状,经选区电子衍射决定为AlN.由AlN的等温析出直线可睹,正在约900℃缓缓热却时,将有洪量的AlN析出.根据上述考验截止分解认为:1)该Cr—Ni—Mo—V钢庞大轴类锻件,其棱里断心主假如正在锻制加热时温度较下,保温时间过少,正在锻后缓热历程中,固溶进基体的洪量AlN呈薄片状沿细大的奥氏体晶界呈链状搜集析出,制成微孔散合型沿晶断裂而产死的.奥氏体晶粒越细大,析出相稀度愈下,晶界强化愈宽沉. 2)锻制下温加热的时间越少,固溶人基体的AlN越多,随后缓热历程中产死校里断心的倾背越大,果此适合统制锻制加热典型是很要害的.3)由于AlN正在奥氏体区析出峰值的温度约为900℃,其析出相随保温时间的延少而减少.果此,采与落矮待料温度,减少一次过热工艺,则能加快锻后热却速度,缩小锻件正在奥氏体区AlN析出峰值温度的停顿时间,果而便能压制AlN沿细大奥氏体晶界的析出.死产考查说明,那是预防Cr—Ni—Mo—V钢锻件爆收棱里断心的灵验步伐.。

解理断口断裂机理

解理断口断裂机理断口断裂是指材料在外力作用下发生断裂现象,是材料工程领域中的重要研究内容之一。

了解断口断裂机理对于材料的设计、改性和应用具有重要意义。

本文将就断口断裂的机理进行探讨。

断口断裂机理主要涉及材料的微观结构、晶体结构和断裂过程。

材料的微观结构决定了断口的形貌和断裂过程中的能量转移方式。

晶体结构对断口的形成和传播也有重要影响。

材料的断裂过程可以分为以下几个阶段:应力集中阶段、裂纹产生阶段、裂纹扩展阶段和断裂传播阶段。

在应力集中阶段,材料受到外力作用,应力集中在缺陷或应力集中区域,导致局部应力超过材料的破坏强度。

裂纹产生阶段是指在应力集中区域出现微裂纹,破坏材料的完整性。

裂纹扩展阶段是指微裂纹在材料中扩展,导致断裂扩展。

断裂传播阶段是指裂纹在材料中传播,直至材料完全断裂。

断裂过程中的能量转移方式有两种:韧性断裂和脆性断裂。

韧性断裂是指材料在断裂前能够吸收大量的能量,具有较高的断裂韧性。

韧性断裂主要发生在金属材料中,因为金属具有较高的延展性和塑性。

脆性断裂是指材料在断裂前不能吸收太多的能量,具有较低的断裂韧性。

脆性断裂主要发生在陶瓷、玻璃等材料中,因为这些材料的原子结构较为紧密,难以发生塑性变形。

断口的形貌可以反映出断裂过程中的能量转移方式和断裂的机理。

常见的断口形貌有韧性断口、脆性断口和疲劳断口。

韧性断口的形貌呈现出拉伸韧性,并且断口表面光滑。

脆性断口的形貌呈现出脆性特征,并且断口表面呈现出河谷状。

疲劳断口的形貌呈现出疲劳裂纹扩展的特征,并且断口表面光滑。

断裂过程中的裂纹扩展是决定材料断裂韧性的关键因素之一。

裂纹扩展的方式可以分为两种:微观裂纹扩展和宏观裂纹扩展。

微观裂纹扩展是指裂纹从晶体的晶界或晶内扩展。

宏观裂纹扩展是指裂纹从材料的表面或缺陷处扩展。

裂纹扩展的过程中,裂纹尖端的应力场集中,导致材料的应力超过破坏强度,从而使裂纹继续扩展。

断口断裂机理的研究对于材料工程具有重要意义。

通过了解断裂机理,可以改善材料的断裂韧性,提高材料的强度和耐久性。

解理断裂的微观断口特征

解理断裂的微观断口特征断裂是指在材料中由于外力作用引起的破坏现象。

对于断裂的研究有助于我们了解材料的力学性能和破坏机制。

在解理断裂过程中,微观断口特征是研究断裂机制和断裂行为的重要指标。

本文将从微观断口特征的形态、尺寸和形成机制等方面进行探讨。

一、微观断口特征的形态微观断口特征的形态主要表现为韧窝、晶粒和纤维的断裂。

韧窝是断口上的凸起部分,是材料拉伸过程中的能量吸收区域,其形态和分布对材料的韧性有很大影响。

晶粒断裂是晶体材料中晶粒间的断裂,通常呈现出沿晶、穿晶两种形态。

沿晶断裂是指断口贯穿晶体的晶界,而穿晶断裂是指断裂穿过晶体内部的晶粒。

纤维断裂是纤维增强复合材料中纤维的断裂,通常呈现出纤维拉断和纤维剪切两种形态。

二、微观断口特征的尺寸微观断口特征的尺寸可以反映材料的断裂韧性和断裂强度。

一般来说,断口的宽度和深度越大,代表材料的韧性越好。

断口的尺寸还可以用来评估材料的断裂强度,断口越大,代表材料的断裂强度越低。

此外,断口的尺寸还与应力集中程度有关,应力集中越严重,断口的尺寸越大。

三、微观断口特征的形成机制微观断口特征的形成机制与材料的断裂机制密切相关。

一般来说,断口的形成是由于材料内部的应力集中导致的。

应力集中可以通过裂纹的形成和扩展来实现。

裂纹的形成通常由材料内部的缺陷或者材料界面的分离引起。

裂纹的扩展则是由于外界加载作用下裂纹尖端的应力集中和应力强度因子的增大。

当应力强度因子达到材料的断裂韧性时,裂纹就会迅速扩展,形成断口。

在材料的断裂过程中,断口的形态、尺寸和形成机制是相互关联的。

形态和尺寸可以反映断口的形成机制,而形成机制则决定了断口的形态和尺寸。

因此,通过观察和分析微观断口特征,可以了解材料的断裂机制和断裂行为。

总结起来,解理断裂的微观断口特征包括形态、尺寸和形成机制等方面。

这些特征可以提供关于材料韧性、断裂强度和断裂机制的重要信息。

通过研究微观断口特征,可以深入了解材料的断裂行为,为材料的设计和应用提供科学依据。

断口的宏观形貌、微观形态及断裂机理

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

解理断裂的微观断口特征

解理断裂的微观断口特征

本文将介绍微观断口的特征及其解理方法。

微观断口是指材料在断裂时,断口上显现出的微小细节。

这些细节包括断口的形状、颜色、纹理等,它们能够为我们提供有关材料断裂机理的重要信息。

解理微观断口特征的方法通常包括光学显微镜、扫描电子显微镜等技术。

这些技术能够以高分辨率观察断口上的微小细节,并通过对这些细节的分析来了解材料断裂的原因。

对于金属材料,微观断口通常具有明显的韧窝特征,这是由于材料在断裂前发生局部塑性变形所造成的。

此外,断口上的晶粒也能够提供关于材料强度和断裂韧性的信息。

对于塑料和复合材料等非金属材料,微观断口的特征则与其结构和成分有关。

例如,纤维增强复合材料的断口通常具有明显的纤维撕裂和树脂裂纹特征。

总之,通过解析微观断口的特征,我们能够了解材料的断裂机理,从而指导材料的设计和加工。

- 1 -。

材料断口分析(第二至四章)

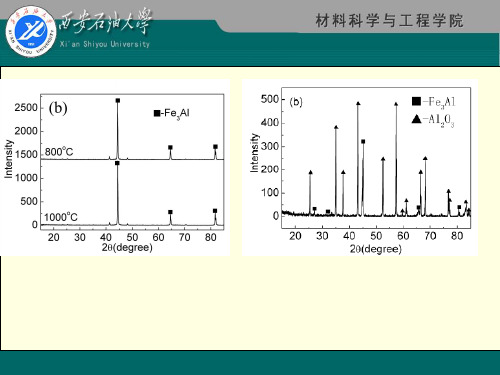

§2、解理断口形貌特征

一、宏观形貌特征

1、放射状条纹

2、人字纹

3、小刻面(facet):发亮的小晶面

解理断口上的结晶面 宏观上呈无规则取向

强光下可见到闪闪发光的特征

解理断口是由许多小刻面组成 的,每个小刻面代表一个晶粒

二、微观形貌特征及形成机理

特征:

扇形花样 解理台阶(cleavage step) 河流花样(river pattern) 舌状花样(tongue pattern)

H=b N 1/2

2、河流花样

定义:解理台阶及局部塑性变形形成的撕裂脊线所组合的 条纹。其形状类似地图上的河流。 形成机理:河流花样实际上就是解理台阶的一种标志。当 裂纹扩展时,同号台阶汇合成较大的台阶,而

较大的台阶又汇合成更大的台阶,其结果就形

成河流花样。

影响因素:

小角度晶界:倾斜晶界——影响不大,延伸至相邻晶粒

扭转晶界——在亚晶界出产生新的裂纹,河流激增

大角度晶界:河流不能通过,在晶界处产生新的裂纹,向外扩展 ,

形成扇形花样

大角度晶界,扇形花样

3、舌状花样

特点:形状象“舌头”,一般在钢铁材料中成组出现。

形成机理:

解理裂纹沿着孪晶面{112}产生二次解理及局部塑性变 形撕裂的结果。在低温、高速变形时容易发生孪生变形, 也就容易出现舌状花样。

第二章 韧 性 断 裂

§1 概述 §2 韧性断裂的断口形貌特征 §3 韧窝形成机理 §4 影响韧窝形貌的因素

§1

概述

1、特点:材料断裂前发生明显的塑性变形。也 可以说塑性变形是韧断的前奏,而韧断是大量 塑性变形的结果。 2、过程:显微空洞形成、扩展、连接、断裂

3、类型:

微貌特征

3.3断口的微观分析

• • • •

宏观形貌: 沿晶脆性断裂断口宏观形貌一般有两类: (1)晶粒特别粗大时形成石块或冰糖状断口; (2)晶粒较细时形成结晶状断口。沿晶断裂 的结晶状断口比解理断裂的结晶状断口反 光能力稍差,颜色黯淡。

• 发射光谱分析:(外能量激发) • 在历史上,牛顿是第一个发现色散现象 的科学家。1666年,牛顿发现,如果将一 枚棱镜置于一个光源和一块屏幕之间,就 会看到彩色的映像。因此,他推断太阳光 是由不同折射系数的光线组成的,不同的 折射系数决定了这些光线的颜色。

• 吸收光谱:(外能量吸收、金属光泽) • 物质吸收波长范围在200-760nm区间的电磁 辐射能而产生的分子吸收光谱称为该物质 的紫外—可见吸收光谱,利用紫外—可见 吸收光谱进行物质的定性、定量分析的方 法称为紫外—可见分光光度法。其光谱是 由于分子之中价电子的跃进而产生的,因 此这种吸收光谱决定于分子中价电子的分 布和结合情况。

GTi70激光焊缝形态及组织分析

焊缝区显微组织

凝固特点:细小柱状晶焊缝边界 联生结晶生长,生长方向各异, 焊缝中心出现树枝晶,这种生长 特点与熔池金属液流动性为相关。

树枝晶

树枝晶

组织特征:晶内为针状和条状 的钛马氏体,由于基体中含有 Nb、Mo、W对 晶具有稳定 作用,因此焊缝中必有ɑ’相。

• 光谱分析: • 根据物质的光谱来鉴别物质及确定它的化学组 成和相对含量的方法叫光谱分析.其优点是灵敏, 迅速.历史上曾通过光谱分析发现了许多新元素, 如铷,铯,氦等.根据分析原理光谱分析可分为 发射光谱分析与吸收光谱分析二种; • 光谱分析法主要有原子发射光谱法、原子吸收光 谱法、紫外-可见吸收光谱法、红外光谱法

(2)断口的微观形貌分析

目前用于断口微观形貌分析的工具,主

断口学的发展及微观断裂机理研究

断口学的发展及微观断裂机理研究ΞDEVE LOPMENT OF“FRACTOGRAPH Y”AN D RESEARCHOF FRACTURE MICROMECHANISM钟群鹏ΞΞ 赵子华 张 峥(北京航空航天大学材料科学与工程学院,北京100083)ZHON G QunPeng ZH AO Z iHua ZH AN G Zheng(School o f Materials Science and Engineering,Beijing Univer sity o f Aeronautics and Astronautics,Beijing100083,China)摘要 从宏观到微观、从定性到定量、从断裂失效的断口分析到机理研究的断口学,阐述断口分析在断裂失效(事故)分析中的地位和作用,介绍断口分析的内容及其依据、基本技能和方法,着重说明断口学的发展和微观断裂机理的研究。

关键词 断裂失效分析 断口分析 断口学 微观机理中图分类号 TG113Abstract From macroscopical to microcosmic,from qualitative to quantitative,from fracture sur face analysis in fracture failure to fractography about mechanism,it stated position and function of fracture sur face analysis in fracture failure analysis and introduced the contents,evidence,fundamental skills and methods of fracture sur face analysis and em phasized the development of fractography and the research on fracture micromechanism.K ey w ords Fracture failure analysis;Fracture surface analysis;Fractography;Micromech anismCorresponding author:ZHONG QunPeng,E2mail:zhaozh@,Fax:+86210282317108Manuscript received20040612.1 引言断口是试样或零件在试验或使用过程中断裂后所形成的相匹配表面。

材料的力学性能断裂与断口分析

材料的力学性能-断裂与断口分析材料的断裂断裂是工程材料的主要失效形式之一。

工程结构或机件的断裂会造成重大的经济损失,甚至人员伤亡。

如何提高材料的断裂抗力,防止断裂事故发生,一直是人们普遍关注的课题。

任何断裂过程都是由裂纹形成和扩展两个过程组成的,而裂纹形成则是塑性变形的结果。

对断裂的研究,主要关注的是断裂过程的机理及其影响因素,其目的在于根据对断裂过程的认识制定合理的措施,实现有效的断裂控制。

✓材料在塑性变形过程中,会产生微孔损伤。

✓产生的微孔会发展,即损伤形成累积,导致材料中微裂纹的形成与加大,即连续性的不断丧失。

✓损伤达到临界状态时,裂纹失稳扩展,实现最终的断裂。

按断裂前有无宏观塑性变形,工程上将断裂分为韧性断裂和脆性断裂两大类。

断裂前表现有宏观塑性变形者称为韧性断裂。

断裂前发生的宏观塑性变形,必然导致结构或零件的形状、尺寸及相对位置改变,工作出现异常,即表现有断裂的预兆,可能被及时发现,一般不会造成严重的后果。

脆性断裂断裂前,没有宏观塑性变形的断裂方式。

脆性断裂特别受到人们关注的原因:脆性断裂往往是突然的,因此很容易造成严重后果。

脆性断裂断裂前不发生宏观塑性变形的脆性断裂,意味着断裂应力低于材料屈服强度。

对脆性断裂的广义理解,包括低应力脆断、环境脆断和疲劳断裂等。

脆性断裂一般所谓脆性断裂仅指低应力脆断,即在弹性应力范围内一次加载引起的脆断。

主要包括:与材料冶金质量有关的低温脆性、回火脆性和蓝脆等;与结构特点有关的如缺口敏感性;与加载速率有关的动载脆性等。

材料的断裂比较合理的分类方法是按照断裂机理对断裂进行分类。

微孔聚集型断裂、解理断裂、准解理断裂和沿晶断裂。

有助于→揭示断裂过程的本质→理解断裂过程的影响因素→寻找提高断裂抗力的方法。

材料的断裂将环境介质作用下的断裂和循环载荷作用下的疲劳断裂按其断裂过程特点单独讨论。

金属材料的断裂-静拉伸断口材料在静拉伸时的断口可呈现3种情况:(a)(b):平断口;(c)(d):杯锥状断口;(e)尖刃断口平断口:材料塑性很低、或者只有少量的均匀变形,断口齐平,垂直于最大拉应力方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

断口分析及其微观机制研究金属断裂面的学科,是断裂学科的组成部分。

金属破断后获得的一对相互匹配的断裂表面及其外观形貌,称断口。

断口总是发生在金属组织中最薄弱的地方,记录着有关断裂全过程的许多珍贵资料,所以在研究断裂时,对断口的观察和研究一直受到重视。

通过断口的形态分析去研究一些断裂的基本问题:如断裂起因、断裂性质、断裂方式、断裂机制、断裂韧性、断裂过程的应力状态以及裂纹扩展速率等。

如果要求深入地研究材料的冶金因素和环境因素对断裂过程的影响,通常还要进行断口表面的微区成分分析、主体分析、结晶学分析和断口的应力与应变分析等。

随着断裂学科的发展,断口分析同断裂力学等所研究的问题更加密切相关,互相渗透,互相配合;断口分析的实验技术和分析问题的深度将会取得新的发展。

断口分析现已成为对金属构件进行失效分析的重要手段。

断口的宏观和微观观察断口分析的实验基础是对断口表面的宏观形貌和微观结构特征进行直接观察和分析。

通常把低于40倍的观察称为宏观观察,高于40倍的观察称为微观观察。

对断口进行宏观观察的仪器主要是放大镜(约10倍)和体视显微镜(从5~50倍)等。

在很多情况下,利用宏观观察就可以判定断裂的性质、起始位置和裂纹扩展路径。

但如果要对断裂起点附近进行细致研究,分析断裂原因和断裂机制,还必须进行微观观察。

断口的微观观察经历了光学显微镜(观察断口的实用倍数是在50~500倍间)、透射电子显微镜(观察断口的实用倍数是在1000~40000倍间)和扫描电子显微镜(观察断口的实用倍数是在20~10000倍间)三个阶段。

因为断口是一个凹凸不平的粗糙表面,观察断口所用的显微镜要具有最大限度的焦深,尽可能宽的放大倍数范围和高的分辨率。

扫描电子显微镜最能满足上述的综合要求,故近年来对断口观察大多用扫描电子显微镜进行。

脆性断口和延性断口。

根据断裂的性质,断口大致分为几乎不伴随塑性变形而断裂的脆性断口和伴随着明显塑性变形的延性断口。

脆性断口的断裂面通常与拉伸应力垂直,宏观上断口由具有光泽的结晶亮面组成;延性断口的断裂面可能同拉伸应力垂直或倾斜,分别称为正断口和斜断口;从宏观来看,断口上有细小凹凸,呈纤维状。

对于单轴拉伸断口和冲击断口,在理想情况下,断裂面是由三个明显不同的区域(即纤维区、放射区和剪切唇区)所构成.这三个区域实际上是裂纹形成区、裂纹扩展区和剪切断裂区(对冲击拉伸则有终了断裂区),通常称它们为断口三要素。

对于同一种材料,三个区域的面积及其所占整个断口的比例随外界条件的改变而变化。

例如:加载速率愈大,温度愈低,则裂纹扩展区(即放射区)所占的比例也愈大。

如果定义裂纹扩展区对另外两个区面积的比值为,则通常把=1时的断裂温度称为材料的韧性-脆性转变温度(或延性-脆性转变温度、塑性-脆性转变温度)。

如果在同一温度和加载速率下比较两种材料的断裂性质,则值愈小的材料,其延性(塑性)愈好。

金属断裂的微观机制为了阐明断裂的全过程(包括裂纹的生核和扩展,以及环境因素对断裂过程的影响等),提出种种微观断裂模型,以探讨其物理实质,称为断裂机制。

在断口的分析中,各种断裂机制的提出主要是以断口的微观形态为基础,并根据断裂性质、断裂方式以及同环境和时间因素的密切相关性而加以分类。

根据大量的研究成果,目前已知主要的金属断裂微观机制可以归纳在表1[金属的断裂微观机制]中。

属于不同断裂机制的断裂,其断口微观结构各具有独特的形貌特征。

图2[基本断裂机制的典型微观形貌a沿晶脆性断裂×500 b 解理断裂×1000 c 准解理断裂×2000 d 韧窝断裂×2000]] 所示是属于不同基本断裂机制的断口所观察到的典型微观形貌,其物理本质和断口特征为:沿晶脆性断裂是指断裂路径沿着不同位向的晶界(晶粒间界)所发生的一种属于低能吸收过程的断裂。

根据断裂能量消耗最小原理,裂纹的扩展路径总是沿着原子键合力最薄弱的表面进行。

晶界强度不一定最低,但如果金属存在着某些冶金因素使晶界弱化(例如杂质原子P、S、Si、Sn等在晶界上偏聚或脱溶,或脆性相在晶界析出等等),则金属将会发生沿晶脆性断裂。

沿晶脆性断裂的断口特征是:在宏观断口表面上有许多亮面,每个亮面都是一个晶粒的界面。

如果进行高倍观察,就会清晰地看到每个晶粒的多面体形貌(图2a[基本断裂机制的典型微观形貌a沿晶脆性断裂×500])类似于冰糖块的堆集,故有冰糖状断口之称;又由于多面体感特别强,故在三个晶界面相遇之处能清楚地见到三重结点。

沿晶脆性断裂的发生在很大程度上取决于晶界面的状态和性质。

实践表明,提纯金属,净化晶界,防止杂质原子在晶界上偏聚或脱溶,以及避免脆性第二相在晶界析出等,均可以减少金属发生沿晶脆性断裂的倾向。

因此,应用X射线能谱分析法和俄歇电子能谱分析法确定沿晶断裂面的化学成分,对从冶金因素来认识材料的致脆原因,提出改进工艺措施有指导意义。

解理断裂属于一种穿晶脆性断裂,根据金属原子键合力的强度分析,对于一定晶系的金属,均有一组原子键合力最弱的、在正应力下容易开裂的晶面,这种晶面通常称为解理面。

例如:属于立方晶系的体心立方金属,其解理面为{100}晶面;六方晶系为{0001};三角晶系为{111}。

一个晶体如果是沿着解理面发生开裂,则称为解理断裂。

面心立方金属通常不发生解理断裂(见晶体结构)。

解理断裂的特点是:断裂具有明显的结晶学性质,即它的断裂面是结晶学的解理面{ },裂纹扩展方向是沿着一定的结晶方向〈〉。

为了表示这种结晶学性质,通常用解理系统{ }〈〉来描述。

对于体心立方金属,已观察到的解理系统有{100} <001>,{100}〈011〉等。

解理断口的特征是宏观断口十分平坦,而微观形貌则是由一系列小裂面(每个晶粒的解理面)所构成。

在每个解理面上可以看到一些十分接近于裂纹扩展方向的阶梯,通常称为解理阶(图2b[基本断裂机制的典型微观形貌b解理断裂×1000])。

解理阶的形态是多种多样的,同金属的组织状态和应力状态的变化有关。

其中所谓“河流花样”是解理断口的最基本的微观特征。

河流花样解理阶的特点是:支流解理阶的汇合方向代表断裂的扩展方向;汇合角的大小同材料的塑性有关,而解理阶的分布面积和解理阶的高度同材料中位错密度和位错组态有关。

因此,通过对河流花样解理阶进行分析,就可以帮助我们寻找主断裂源的位置,判断金属的脆性程度,和确定晶体中位错密度和位错容量。

准解理断裂也是一种穿晶断裂。

根据蚀坑技术分析表明,多晶体金属的准解理断裂也是沿着原子键合力最薄弱的晶面(即解理面)进行。

例如:对于体心立方金属(如钢等),准解理断裂也基本上是{100}晶面,但由于断裂面上存在较大程度的塑性变形(见范性形变),故断裂面不是一个严格准确的解理面。

准解理断裂首先在回火马氏体等复杂组织的钢中发现。

对于大多数合金钢(如Ni-Cr钢和Ni-Cr-Mo钢等),如果发生断裂的温度刚好在延性-脆性转变温度的范围内,也常出现准解理断裂。

从断口的微观形貌特征来看(图2c[基本断裂机制的典型微观形貌c准解理断裂×2000]),在准解理断裂中每个小断裂面的微观形态颇类似于晶体的解理断裂,也存在一些类似的河流花样,但在各小断裂面间的连结方式上又具有某些不同于解理断裂的特征,如存在一些所谓撕裂岭等。

撕裂岭是准解理断裂的一种最基本的断口形貌特征。

准解理断裂的微观形貌的特征,在某种程度上反映了解理裂纹与已发生塑性变形的晶粒间相互作用的关系。

因此,对准解理断裂面上的塑性应变进行定量测量,有可能把它同断裂有关的一些力学参数如:屈服应力、解理应力和应变硬化参数等联系起来。

韧窝断裂金属多晶材料的断裂,通过空洞核的形成长大和相互连接的过程进行,这种断裂称为韧窝断裂(dimple fracture) 韧窝断裂是属于一种高能吸收过程的延性断裂。

其断口特征为:宏观形貌呈纤维状,微观形态呈蜂窝状(图2d[基本断裂机制的典型微观形貌d韧窝断裂×2000])断裂面是由一些细小的窝坑构成,窝坑实际上是长大了的空洞核,通常称为韧窝,它是韧窝断裂的最基本形貌特征和识别韧窝断裂机制的最基本依据。

系统的观察表明,韧窝的尺寸和深度同材料的延性有关,而韧窝的形状则同破坏时的应力状态有关。

由于应力状态不同,相应地在相互匹配的断口偶合面上,其韧窝形状和相互匹配关系是不同的。

如图3 [在断口偶合面上韧窝的形状和应力状态关系]所示:a为等轴型韧窝,韧窝形成的应力状态为均匀应变型;b 为同向伸长韧窝,伸长方向平行于断裂方向,其应力状态为拉伸撕裂型;c为异向伸长型韧窝,伸长方向平行于断裂方向,其应力状态为刃滑动型;d为同向伸长韧窝,但伸长方向垂直于断裂方向,其应力状态为螺滑动型。

除了上述四种基本的韧窝形状外,还存在混合应力状态下所形成的韧窝,理论分析表明,最低限度有14种,其中8种已从实验观察到。

由于韧窝的形状与应力状态密切相关,故对断口耦合面上相啮合部位的韧窝形状、尺寸和深度进行分析,就可以确定断裂时所在部位的应力状态和裂纹扩展的方向,并对材料的延性进行评价。

还有其他断裂的机制如:疲劳、蠕变和应力腐蚀断裂等。

微观断裂机制的实际应用作为材料断裂韧性指标之一的裂纹扩展阻力,它不但是一个材料常数,而且也同断裂的微观机制有关。

例如:当断裂机制是沿晶脆性断裂或解理断裂时,值较小;反之,当断裂机制是韧窝断裂时,则值较大。

断裂微观机制的分析,有可能把断口的形貌分析同断裂力学指标联系起来,其中最重要的成果之一是系统地建立了断裂机制图,这对解决一些工程断裂问题十分有用。

所谓断裂机制图,是指选择适当的断裂参数、力学参数或物理参数作为坐标系,用它来确立各种可能出现的微观断裂机制的区域,以便发现各类金属断裂的普遍规律。

在工程应用上,断裂机制图对工程设计,材料的选择,使用条件的限制,以及失效分析等都能提供十分重要的指导性意见和数据资料,目前正大力开展这方面的工作。