2005年BP德克萨斯州炼油厂爆炸事故

BP美国德州炼油厂火灾爆炸事故

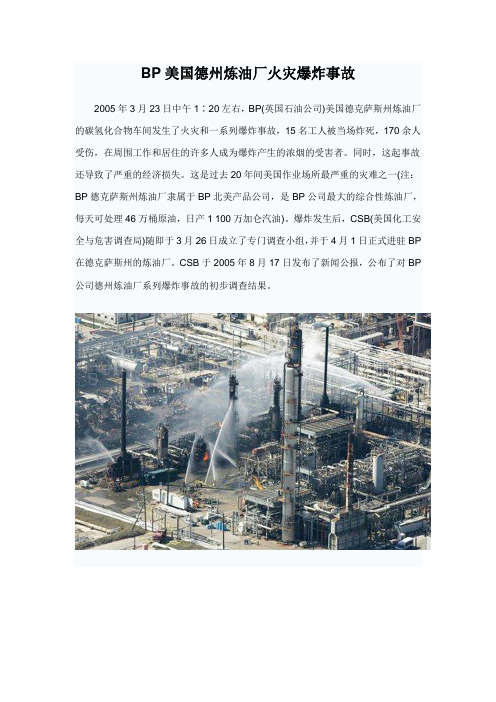

BP美国德州炼油厂火灾爆炸事故2005年3月23日中午1∶20左右,BP(英国石油公司)美国德克萨斯州炼油厂的碳氢化合物车间发生了火灾和一系列爆炸事故,15名工人被当场炸死,170余人受伤,在周围工作和居住的许多人成为爆炸产生的浓烟的受害者。

同时,这起事故还导致了严重的经济损失。

这是过去20年间美国作业场所最严重的灾难之一(注:BP德克萨斯州炼油厂隶属于BP北美产品公司,是BP公司最大的综合性炼油厂,每天可处理46万桶原油,日产1 100万加仑汽油)。

爆炸发生后,CSB(美国化工安全与危害调查局)随即于3月26日成立了专门调查小组,并于4月1日正式进驻BP 在德克萨斯州的炼油厂。

CSB于2005年8月17日发布了新闻公报,公布了对BP 公司德州炼油厂系列爆炸事故的初步调查结果。

BP美国德克萨斯州炼油厂火灾爆炸事故现场事故原因分析直接原因异构化装置主管的失职和值班工人没有遵循书面程序的规定操作是事故发生的直接原因。

具体表现在:误操作操作工在异构化装置ISOM开车前误操作,造成烃分馏液面高出控制温度3.9℃。

粗心大意操作工对阀门和液面检查粗心大意,没有及时发现液面超标,结果液面过高导致分馏塔超压,大量物料进入放空罐,气相组分从放空烟囱溢出后发生爆炸。

监管不力异构化装置的主管没有通过检查确保操作人员正确的操作程序。

应急反应主管在事故发生的关键时刻离岗,设备操作人员没有及时拉响疏散警报。

间接原因缺乏文化氛围历经多年的工作环境已被侵蚀到排斥变化的地步,而且缺乏信任、动力和目标。

监督和管理行为不清晰。

对条例的执行不彻底。

员工个人感觉没有提建议和进行改进的权利。

管理不利管理者没有建立或强制实行流程安全、操作执行程序、系统的降低风险优先权等。

没有从BP其他事故中吸取教训。

职责与责任不清复杂组织内的众多变化,包括组织结构和人员的调整,导致了责任不明和沟通不畅。

结果造成员工对角色、职责和优先顺序迷惑不清。

缺乏危害辨识要归咎于对危险辨识不足,对站点流程安全的理解知之甚少,这些导致了人们承受了更大的风险。

BP提交德州炼厂事故的内部报告

BP提交德州炼厂事故的内部报告

顾约伦

【期刊名称】《高桥石化》

【年(卷),期】2005(020)006

【摘要】2005年3月23日,BP公司位于德州德克萨斯城的炼油厂发生了死15人、伤170余人的严重爆炸事故。

事故调查组提出的内部报告说:BP人员在该炼厂的异构化装置开车前和过程中的一系列失误导致了爆炸和燃烧。

装置的抽余馏分切割塔进料过满、然后又升温过高,爆炸时塔中的液位超过了正常允许值近20倍。

而在开车过程中塔中可能存在水或氮则造成了塔内压力突然升高,将大量的液态和气态烃类赶进了相邻的事故泄放槽,迅速超过了其容量。

由此造成的气相烃类云团最后被未知的火种所点燃。

在邻近地区集中了大量的外来槽车运输工人,并且在装置显然已经超压、甚至气相已经排放到大气中时这些人也没有及时疏散,从而大大增加了死伤人数。

【总页数】1页(P15)

【作者】顾约伦

【作者单位】无

【正文语种】中文

【中图分类】TQ520.5

【相关文献】

1.安监总局:特别重大事故调查报告提交不得超60日 [J], 叶复美

2.从BP炼厂爆炸事故看企业危机管理 [J], 邹敏

3.戴维斯-贝瑟核电厂向美国核管会提交事故分析报告 [J], 杨文斗

4.日本向国际原子能机构提交福岛核事故报告 1至3号机组或熔穿 [J],

5.温州动车事故调查将于9月份提交报告 [J], 朱立毅;张颖琦

因版权原因,仅展示原文概要,查看原文内容请购买。

焊点失效引起的重大事故案例

焊点失效引起的重大事故案例

焊点失效是制造业中一个十分严重的问题,可以引起重大的安全事故。

以下是一起焊点失效引起的重大事故案例:

案例描述:

2005年,美国德克萨斯州的一家炼油厂的蒸馏塔因焊点失效而发生爆炸,导致15人死亡,超过170人受伤。

经过调查,事故是由于焊接

不合格、缺乏维护和检测等多种因素导致的。

具体过程:

这个蒸馏塔是用一种被称为“细孔”焊接的技术连接的,但由于操作

人员在焊接过程中没有正确控制温度,导致焊缝区域受到过度热量的

影响,从而引发了焊接瑕疵。

而且,由于之前的维护记录并不完善,

这个焊缝区域的问题一直未被发现和修复。

随着时间的推移,蒸馏塔

中的压力和温度逐渐升高,最终在2005年3月23日发生爆炸。

事后处理:

事故发生后,该公司进行了全面的检查和改进。

他们增加了对焊点的

检查和维护工作,提高了操作人员的培训水平,加强了安全管理和监管。

同时,该公司还向受害者的家属支付了巨额赔偿,并积极向社会

公众道歉,承担起了应有的社会责任。

启示:

焊点失效问题的发生往往是由于多种因素的复合作用,如焊接技术不合格、设备维护不当、操作人员失误等。

在预防焊点失效问题时,需要重视相关的技术、设备和人员管理方面的问题,尤其要加强对设备的维护和检测工作,确保设备的安全运行。

在事故发生后,及时采取有效的应对措施,向公众公开事故信息并承担相应的责任,是重建信任和维护企业声誉的重要举措。

BP美国德州炼油厂火灾爆炸事故(2005年3月23日)

BP美国德州炼油厂火灾爆炸事故(2005年3月23日)2005年3月23日13点20分左右,英国石油公司(BP)在美国德克萨斯州(Texas)炼油厂的异构化装置发生爆炸事故,15名工人被当场炸死,170余人受伤,直接经济损失超过15亿美元。

这是近20年来,美国发生的最严重的工业事故。

1 事故经过2005年3月23日早上,英国石油公司(BP)美国德克萨斯州(Texas)炼油厂的一套异构化装置(工艺流程见图1)的抽余油塔在经过2周的短暂维修后,重新开车。

开车过程中,操作人员将可燃的液态烃原料不断泵入抽余油塔。

抽余油塔是一个垂直的蒸馏塔,内径3.8m,高51.8m,容积约586100升,塔内有70块塔板,用于将抽余油分离成轻组分和重组分。

在3个多小时的进料过程中,因塔底馏出物管线上的液位控制阀未开,而报警器和控制系统又发出了错误的指令,使操作者对塔内液位过高毫不知情。

液体原料装满抽余油塔后,进入塔顶馏出管线。

塔顶的管线通往距塔顶以下45.1m的安全阀。

管线中充满液体后,压力迅速从144.8kPa上升到441.3kPa,迫使3个安全阀打开了6分钟,将大量可燃液体泄放到放空罐里。

液体很快充满了34.4m高的放空罐,并沿着罐顶的放空管,像喷泉一样洒落到地面上。

泄漏出来的可燃液体蒸发后,形成可燃气体蒸气云。

在距离放空罐7.6m的地方,停着一辆没有熄火的小型敞蓬载货卡车,发动机引擎的火花点燃了可燃蒸气云,引发了大爆炸,导致正在离放空罐7码远处工作的15名承包商雇员死亡。

2 事故原因美国化学安全局(CSB)通过广泛细致的调查,对事故原因从技术和管理两方面进行了分析。

2.1 技术原因1)抽余油塔上的液位控制阀能够将液体从塔内转移到储罐中。

但是,装置开车时,液位控制阀被一名工人关闭,塔里不断加入物料,却没有产品出来。

2)尽管早先已报告该塔的液位计、液位观察孔和压力控制阀出现故障,但装置仍按原计划开车。

3)放空罐设计不合理,排放气没有连接到火炬系统。

BP德克萨斯炼油厂爆炸事故案例学习(教学版)分析

后果:由于削减成本,得克萨斯州炼厂很多设备年久失修, 无法更新;员工雇佣成本和设备更新维护方面的预算被大 量削减。这些削减对生产安全产生了负面影响。

第一章

概述

2005 年3 月23 日13 时20 分左右,英国石油公 司(BP)位于美国德克萨斯州(Texas)的炼油厂 异构化装置发生了严重的火灾爆炸事故,该事故为 美国作业场所近20年间最严重的灾难。事故造成15 名员工丧生,170 余人受伤,爆炸产生的浓烟对周围 工作和居住的人们造成不同程度的伤害。

第一章

概述

1999年之前,得克萨斯城炼油厂属于阿莫科石油公司。在 属于阿莫科石油公司管理期间的1994年,管理层决定减 少得克萨斯炼厂的人数以不断削减人力成本。

第一章

概述

根据当时被各大公司竞相追捧的一个用人原则,减少 18%的员工,就能节省2200万到3300万美元的人力成 本投资。如果减少31%的员工,就能节约4200万到 6100万美元的花销。 1999年,BP收购阿莫科石油公司 在得克萨斯城炼油厂的人员管理和设备投资方面,低 成本的战略得以维持并被BP公司继续维持下去。

第一章

概述

低成本的战略在得克萨斯城炼油厂人员管理方面所产 生的影响:

人手不足 相关机构的研究发现,在过去的四年里,得克萨斯 炼厂的操作工和维护人员加班时间占总工作时间的 27%,有些员工甚至高达68%。这么高的加班比率 远远超出正常水平,这是得克萨斯炼厂员工人数不 足的一种表现。

第一章

概述

BP低成本的战略在设备投资方面的表现: 1999年,BP收购阿莫科后削减了得克萨斯炼厂25%的固定 资产投资,两年后固定资产投资又削减了25%。

2.2 事故过程描述

2005 年3 月23 日凌晨2 时左右,异构化装置的操作人员将 液态烃原料导入分馏塔中。 凌晨3 时30 分,开始进料,当时液位计指示塔内液位在距离 塔底3.0 m 处。 9 时50 分左右,操作员开始将液态原料进行循环,并将更 多的液体打入液位已经过高的塔中,

BP公司爆炸事故学习-

安克萨斯州BP 公司发生一起爆炸事故,15人死亡,170 人受伤。

下面这个视频是美国化工安全与危害 调查局(CSB)还原的事故模拟经过。

1

安 全 经 验 分 享

这个事故案例被广泛的传播讲解,典 型性在于多个违反规程的操作串联起来( 系统性失误)发生了一起特大事故,而工 艺的非本质安全设计成了帮凶。 这起事故给我们的教训是:管理人员 要善于查找和削减工艺生产风险,关键步 骤必须严格监管,操作规程必须严格执行 ,危险区域内尽量减少非必要人员,工艺 设计必须尽量贴近本质安全水平,当设备 设施出现故障失效要立即解决。

事故案例分析2013.1

二、事故原因 1)912号储罐的自动测量系统(ATG)失灵,储罐装满时,液位计停止在储罐的 2/3液位处, ATG报警系统没能启动,储罐独立的高高液位开关也未能自动开启 切断储罐的进油阀门,致使油料从罐顶溢出,从罐顶泄漏的油料外溢,油料挥发, 形成蒸气云,遇明火发生爆炸、起火。 2)尽管邦斯菲尔德油库进行了三级设防,由于一级设防的缺陷使外溢的油料形成多 处瀑布,加速了蒸气云的形成,二级和三级设防主要是用于保护环境的,但由于 泄漏的油料形成大面积池火,高温破坏了防火堤,致使防火堤围墙倒塌和断裂, 同时殃及了第三级设防,大量的油料和消防泡沫流出库区。 3)部分储罐和管道系统的电子监控器以及相关的报警设备处在非正常工作状态。 4)储罐和管道系统附近的可燃气体检测仪器不灵敏。 5)对于某些处于非正常工作状态设备的检查不及时,响应迟钝,诸如储罐入口的自 动切断阀和管线入口的控制阀等。 6)储罐的结构设计(如罐顶的设计)不尽合理,这在一定程度上加剧了油料蒸气云 形成的可能性。 7)罐区应急设施(如消防泵房等)的选址和保护措施不合理。 三、 教训与启示 此次邦斯菲尔德油库事故除设计和操作的原因外,油库选址存在安全隐患也 是教训之一。英国健康安全署(HSE)在过去审批过程中,对油库选址与周围发 展问题考虑不够,只考虑储罐油料泄漏在防火堤内形成池火,未充分考虑油料蒸 气云爆炸的潜在危害性;只对汽车罐车装卸站台可能发生油料蒸气云爆炸的风险 在应急预案中作了相应的准备。邦斯菲尔德油库事故提示我们应对油库罐区和选 址的安全评估标准进行新的修改。

由于喷出的油气量比较大,油气从放空罐顶部的放空管喷 出(放空管直接排大气,高度34.4米左右),大量汽油流向罐 周围并迅速气化。在第一次小的爆炸后,在13:20发生大爆炸。 由于放空罐附近的临时活动房(为另一套检修装置服务)内仍 有很多人,在油气大量喷出并迅速气化的情况下也没有组织疏 散,导致事故伤亡人数大大增加。

得克萨斯州炼油厂爆炸案

; 翻唰翟 簧 i p vi 。C eil ■ t圣 u r n f h cs s e i。 m a

ห้องสมุดไป่ตู้

得 克萨斯 州炼油厂爆炸案

0 王

对 B 公 司 来 说 , 0 5 3 2 P 20 年 月 3

璇 译

的 可 燃 液 体 蒸 发 后 ,形 成 可 燃 气 体

人 受 伤 , 济 损 失 超 过 1亿 美 元 。 经 5 这 是 近 2 年 来 ,美 国 发 生 的最 严 重 的 0 工业事故。

蒸 气云。更不幸的是 ,在距离放空 罐 7 6 的地方 ,停着一辆没有熄 . m

于 将 抽 余 油分 离成 轻 组 分 和重 组 分 。但 是 ,在 3 多 h的加料过程 个 中,没有任何 产物馏 出,而报警器 和控制 系统 又提供 了错误 的指令 , 使 操 作 者 对 塔 内液 位 过 高 毫 不 知

2 %,2 0 年再度减少 2 %。 5 05 5 2B 董事会没有对集团公司的 .P 安全文化和重 大事故预防体 系给予 足够的关注 ,董事 会中没有人专 门 负责评估和检验重大事故预防方案 。 3B 公司和得州炼厂的管理人 .P 员没有履行有效的领导和监督责任 。

B 公 司管 理 层 没 有设 置 足 够 的安 全 P 监 督 力 量 ,没 有 提 供 足 够 的 人 力 和 财 力 ,也 没 有 建 立 作 风 一 贯 的安 全 管 理 模 式 ,用 于 执 行 安 全 法 规 和 操

塔 ,内径 3 8 . m,高 5 . 1 8m,容积

约 5 . 1 L, 内 有 7 块 塔 板 , 86 万 塔 0 用

日是充盈 着伤痛的一天。 下午 1 2 点 0 分 , P公司得克萨斯州炼油厂 ( B 以 下简称 “ 得州炼厂” )的异构化装置 突然发生爆炸 , 造成 1 人死亡 , 8 5 10

BP德克萨斯炼厂爆炸事故的教训

BP德克萨斯炼厂爆炸事故的教训BP德克萨斯炼厂爆炸事故的教训作者:BP集团高级副总裁约翰·摩格福特BP公司决定与社区、公司、监管部门、媒体和业界同仁一起分享我们的教训。

BP得克萨斯城炼厂爆炸事故原因相当复杂,包括超出炼油厂安全运作流程之外的许多因素——BP 的授权文化,领导层的个人行为,以及我们标准的清晰度。

得克萨斯城炼油厂爆炸本来是一次可以预防的事故,这里既有操作失误,也有文化失误,还有管理失误。

我们经过调查,发现了得州炼油厂在工作和安全文化方面存在明显缺陷。

问题在于,为什么会出现这些缺陷?为什么爆炸发生之前这些缺陷没有及时查证和报告?回顾安全管理如果是2005年3月22日(也就是炼油厂爆炸前一天)我在这里作报告,我讲的肯定和今天谈的大不一样。

开头我可能表现出对BP集团安全文化、安全标准、安全管理系统和安全监控程序信心十足,会列举一些数据——例如,BP公司过去五年以来如何实现记录受伤率降低了70%,事故死亡率下降了75%。

我可能会断言,这种积极的趋势反映了我们协调一致的、系统化的安全措施取得了成效。

我可能还会谈到安全生产责任如何植根于生产线,做到了管理操作熟练,而且在BP所属设施工作的每个人——从承包商到工厂管理者——共担安全责任。

我还可能描述如何去我们重点操作设施进行频繁的检查审验,以评估是否符合BP集团的标准和预期。

我还会肯定会提到,在BP所属设施工作的每一个人如何“充电”提高能力,增强安全意识,一旦他们认为存在不安全的条件,就可以停止工作。

我还可能带些自豪地谈到BP集团全面的HSE(健康、安全、环保)管理体系框架。

这套体系详细说明了公司对众多区域管理人员的要求,包括安全到事故预防,以及工厂和设备完整性。

你们可能听过,BP在其管理的事务中如何采取最低限值标准,包括允许工作、能源绝缘、地面干扰、限制区进入、工作高度、起重操作、安全驾驶和应变管理——从中得出有关公司事故和严重伤害的深入调查结论,用以鉴别行为方式差错。

bp美国德州炼油厂爆炸事故观后感

bp美国德州炼油厂爆炸事故观后感英文版On March 23, 2005, an explosion occurred at the BP Texas City Refinery in Texas, USA. The explosion resulted in 15 deaths and injured over 180 people. The incident was a tragic reminder of the dangers that workers in the oil and gas industry face on a daily basis.The explosion was caused by the ignition of flammable liquid hydrocarbons that were being released from a blowdown stack. The investigation into the incident revealed a number of safety failures at the refinery, including inadequate training, poor maintenance practices, and a lack of oversight from BP management.In the aftermath of the explosion, BP faced intense scrutiny and criticism for its role in the disaster. The company was fined millions of dollars for safety violations and was forced to make significant changes to its safety procedures. The incident also led to a renewed focus on workplace safety in the oil and gas industry as a whole.The BP Texas City Refinery explosion serves as a stark reminder of the importance of prioritizing safety in the workplace. It is crucial for companies to invest in proper training, maintenance, and oversight to prevent similar tragedies from occurring in the future.观后感2005年3月23日,美国德克萨斯州的BP得克萨斯城炼油厂发生爆炸事故。

BP美国炼油厂爆炸事故

BP美国德克萨斯(Texas)炼油厂爆炸事故高前进赵建民1、事故简介2005年3月23日下午1点20分,一系列猛烈的爆炸发生在BP美国德克萨斯(Texas)炼油厂的一个正在开工的异构化装置。

爆炸造成15人死亡,180人受伤,在爆炸现场的工艺泄放烟囱旁边当时放置了一些检修用的可移动拖车,这些死伤人员中的大多数当时都是在拖车的里面或外面。

爆炸冲击波摧毁了附近的50个大型化学品储罐,震碎了3/4英里外的居民窗户玻璃,滚滚黑烟从工厂翻腾而出,当局指示约4万4千德克萨斯(Texas)市的居民呆在室内不要外出。

异构化装置被迫停工超过两年,BP公司为此爆炸损失数十亿美元。

图1:事故后的异构化装置的现场3月23日早上,炼油厂的异构化装置的萃取油分馏塔在检修后重新开工进料,操作员用泵连续向分馏塔内送可燃物料超过三个小时,在这三个小时的过程中没有将物料从塔内送出,这和操作开工指导是相矛盾的。

关键的报警和控制仪表显示假值,没能提醒操作员分馏塔内物料的液位已经很高。

结果,在操作员不清楚的的情况下,高170英尺(52米)的分馏塔进料过多,液体进料溢流到了塔顶部的管道中。

分馏塔顶部管道向下走,在约148英尺(45米)高的位置安装有三个安全阀。

当塔顶部的管道充满液体时,塔底部的压力迅速地从21psi升高到64psi,三个安全阀起跳打开持续了6分钟,排放了大量的可燃液体到下游的排放收集罐,这个排放收集罐通过一个泄放烟囱和大气相连通。

排放收集罐和泄放烟囱都相继溢流,大量的可燃液体从113英尺(34米)高的泄放烟囱顶部象喷泉一样地喷涌而出。

排放收集系统是一种陈旧的且不安全的设计,它是在19世纪50年代安装的,这个系统从来也没有和火炬系统相连通,不能安全地收集从工艺装置泄放的液体和可燃易燃的气体。

这些喷涌出的易挥发的液体,流到地面后形成了可燃蒸汽云。

在离排放收集罐约25英尺(7.6m)的地方停了一辆没有熄火发动机空转的皮卡车,扩散的可燃蒸汽随即被点燃,火焰迅速扩散,可燃蒸汽云被点燃,接下来在装置区发生了一系列的爆炸。

化工事故案例分析

化工事故案例分析一、引言化工事故是指在化学工程领域中发生的突发事件,导致人员伤亡、财产损失或环境污染。

化工事故的发生给社会带来了巨大的伤害和影响,因此对化工事故的案例进行分析和研究具有重要意义。

本文将以几起典型的化工事故案例作为例子,通过对这些案例的分析,探讨事故的原因、影响以及相应的防范措施,以期提高人们对化工事故的认识和预防能力。

二、案例一:2005年美国得克萨斯州蒙塔瓦炼油厂爆炸1. 案例背景2005年3月23日,美国得克萨斯州蒙塔瓦炼油厂发生了一起严重的爆炸事故,该事故导致15人死亡,上百人受伤,造成巨大的财产损失。

该炼油厂是该地区最大的炼油厂,也是臭氧层破坏物质的主要制造商之一。

2. 事故原因分析经过调查,事故的原因主要有以下几个方面:(1)操作失误:操作人员未按照规定操作程序进行操作,导致了事故的发生。

操作人员在进行装载燃料过程中没有及时检查和修理卸油软管,最终导致了油气泄漏和爆炸。

(2)设备故障:事故中使用的设备存在一定的故障和缺陷。

在事故发生前,该炼油厂的监测系统未能及时发现油气泄漏,导致事故无法及时预警。

3. 事故影响及防范措施该次事故导致了严重的人员伤亡和财产损失,同时对环境产生了严重的污染。

为防止类似事故再次发生,可以从以下几个方面采取相应的防范措施:(1)加强操作培训:化工企业应加强对操作人员的培训,提高他们的操作能力和安全意识,确保操作规程得到严格执行。

(2)完善监测系统:加强对设备故障及时发现的能力,建立完善的监测系统,确保事故能够及时预警并进行相应的应对措施。

三、案例二:2015年中国天津港爆炸事故1. 案例背景2015年8月12日晚间,中国天津港发生了一起重大爆炸事故,该事故导致173人死亡,数百人受伤。

爆炸造成的巨大冲击波摧毁了大量附近的建筑物。

2. 事故原因分析经过调查,事故的原因主要有以下几个方面:(1)危险化学品储存不当:事故发生地点附近的仓库储存了大量危险化学品,包括硝酸铵等易燃易爆物品。

bp德克萨斯州炼油厂爆炸事故观后感

bp德克萨斯州炼油厂爆炸事故观后感英文版On March 23, 2005, a tragic explosion occurred at the BP Texas City Refinery in Texas, resulting in 15 deaths and injuring over 170 people. The incident was a stark reminder of the dangers associated with working in the oil and gas industry, as well as the importance of maintaining strict safety protocols.The explosion was caused by the ignition of hydrocarbon vapors that had accumulated in a vent stack. This was a result of a number of factors, including equipment malfunction, inadequate training, and a lack of proper safety procedures. The subsequent investigation revealed that BP had failed to adequately maintain its equipment and had not provided sufficient training to its employees.In the aftermath of the explosion, BP faced harsh criticism for its role in the incident. The company was fined millions of dollars and forced to pay compensation to the victims and their families. The incident also led to a renewed focus on safety in the oil and gas industry, with companies being urged to prioritize the well-being of their employees above all else.The BP Texas City Refinery explosion serves as a sobering reminder of the potential consequences of neglecting safety protocols in the workplace. It is a tragedy that should never have happened, and one that should serve as a wake-up call to all companies operating in high-risk industries.观后感2005年3月23日,在德克萨斯州的BP德克萨斯城炼油厂发生了一起悲剧性爆炸事故,造成15人死亡,170多人受伤。

BP德克萨斯炼油厂爆炸事故案例分析

BP德克萨斯炼油厂爆炸事故案例分析2005年3月23日13时20分左右,英国石油公司(BP)位于美国德克萨斯州(Texas)的炼油厂异构化装置发生了严重的火灾爆炸事故,该事故为美国作业场所近20年间最严重的灾难。

事故造成15名员工丧生,180余人受伤,爆炸产生的浓烟对周围工作和居住的人们造成不同程度的伤害,直接经济损失超过15亿美元。

炼油过程中主要的操作装置为蒸馏塔,重新启动过程长达12小时,蒸馏塔的主要功能就是蒸馏生燃料,分离较重与较轻的成分,液态生燃料进入蒸馏塔的途中由加热炉加温,较轻的成分会蒸发,蒸汽升到塔顶,再由管子排送出去,蒸汽经过冷凝器液化接着便被抽走,提高汽油效能,此时抽取留在塔底的较重残余物,这些成分用来制造沥青等产品,如果蒸馏过程制造出太多蒸汽,操作员应排放多余气体降压,这些气体最终抵达安全出口即排放烟囱。

此为炼油厂主要的加工工艺过程。

从视频中可以看出,进料、开关阀门等操作过程均由电脑控制、人为操作,多数程序必须由手动操作完成,因此人是该厂最最重要的安全因素,任何的人为操作失误都有可能引起重大安全事故。

蒸馏塔进行了数年一次例行检修,蒸馏塔中油位高度由电脑读取控制,人为操控。

备用警报器经后期检查已经损坏,起不到警报作用,而后最重要的排液控制阀未开启,导致过量的夜料排不掉被迫进去排气管,最后充满35米高的烟囱爆出,导致爆炸的发生。

视频中多处显示出人为操作失误,夜班操作员无视蒸馏塔进料超过标准将警报关掉,并继续进料15分钟;日班领班在接到儿子摔伤的电话后离去,擅离职守,请同事代为控制监督;开入的白色小货卡未关闭引擎司机离去久未归,这些人为原因都直接或间接的导致了爆炸的发生。

综合人为因素、设备因素,导致了事故的发生。

在蒸馏塔三个多小时的进料过程中,因塔顶馏出物管线上的排液控制阀未开,而报警器和控制系统又发出了错误的指令,使操作者对塔内液位过高毫不知情。

液体原料装满蒸馏塔后,进入塔顶馏出管线。

BP德克萨斯炼油厂爆炸事故案例学习(学生预习版)

2.2 事故过程描述

2005 年3 月23 日凌晨2 时左右,异构化装置的操作人员将 液态烃原料导入分馏塔中。 凌晨3 时30 分,开始进料,当时液位计指示塔内液位在距离 塔底3.0 m 处。 9 时50 分左右,操作员开始将液态原料进行循环,并将更 多的液体打入液位已经过高的塔中,

第二章

事故经过

事故经过

个人记录区

4.从危险源辨识与风险分析来看

第二章

事故经过

个人记录区

5.你个人认为还需要改进的其他方面?

第三章

事故处理

事故发生后,BP 公司迅速做出反应,BP 首席执行官布 朗勋爵、BP 北美公司总裁罗斯- 费拉里等立即赶往德克萨斯 州,BP 网站也报道了关于事故的最新进展以及公司所采取 的应急措施。BP 公司成立了独立的事故调查小组对事故开 展调查,事故调查小组于2005 年5 月17 日公布了德州炼油 厂爆炸事故的初步调查报告。12 月又提出了最终报告,并通 过BP 公司全球网站向全世界发布。

第二章

事故经过

2.1 事故所处环境

炼油厂异构化装置

2.2 事故环境的工艺设施

1.异构化装置分馏塔 附属设施:来料流量控制阀,液位计,液位高高位报警系统,应急泄压阀BDV,溢流排放 管线,压力安全阀, 2.加热炉 3.换热器 4.放空罐,顶部有烟囱

第二章

2.3 事故背景

事故经过

操作工启动异构化装置

第五章

结束语

像这样一个有着良好安全业绩的世界级的大企业, 通过事故调查仍能发现在企业文化、领导层的个人行 为以及标准的准确度等诸多方面存在的问题。这也应 引起我们的思考,这起事故暴露的问题是不是我们的 企业也存在?

第二章

事故经过

观美国德州炼油厂爆炸事故有感

编号:AQ-BH-03489( 文档应用)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑观美国德州炼油厂爆炸事故有感Experience of explosion accident in Texas refinery观美国德州炼油厂爆炸事故有感备注:每次经过学习之后总想着把自己学习到的经验记录下来,这会在潜移默化中濡染到生活中的其他事情,做事更加具有目的性,做事更加具有连贯性,不再是一股脑去做,步步摸棋。

2014年6月是安全生产月,11日部门进行安全生产事故警示教育活动,组织部门员工及外委运行人员观看美国德州炼油厂爆炸事故视频,并讨论分享观后感。

2005年3月23日13∶20左右,BP(英国石油公司)美国德克萨斯州炼油厂的一套异构化装置的抽余油裂解塔在经过短暂的维修后,重新开车。

启动过程中,操作人员将液态烃原料不断泵入裂解塔,但在3个多小时的加料过程中,没有任何产物馏出,而报警器和控制系统又提供了错误的指令,使操作者对塔内液位过高毫不知情。

液体原料装满裂解塔后,压力迅速上升,迫使塔顶3个安全阀打开,将大量可燃液体泄放并充满放空罐,并沿着罐顶的烟道,像喷泉一样洒落到地面上。

泄漏出来的可燃液体蒸发后,形成可燃气体蒸气云,更不幸的是,在距离放空罐不远的地方,停着一辆没有熄火的载货卡车,发动机引擎的火花点燃了可燃蒸气云,引发了大爆炸。

爆炸事故导致15名工人被当场炸死,170余人受伤,在周围工作和居住的许多人成为爆炸产生的浓烟的受害者。

同时,这起事故还导致了严重的经济损失。

这是过去20年间美国作业场所最严重的灾难之一。

著名的过程安全专家TrevorKletz说,把事故原因简单地归咎于人员误操作,就像不小心跌倒了责怪地心引力一样,无法帮助我们阻止事故再次发生。

为了避免类似事故重演,事故调查组认真分析了事故发生的深层次原因。

2005年BP德克萨斯州炼油厂爆炸事故

事故简介:

2005年3月23日13时20分左右,英国石油公司(BP)位于美国德克萨斯州(Texas)的炼油厂异构化装置发生了严重的火灾爆炸事故,该事故为美国作业场所近20年间最严重的灾难。

事故造成15名员工丧生,170余人受伤,爆炸产生的浓烟对周围工作和居住的人们造成不同程度的伤害。

事故原因:

1.操作工在异构化装置ISOM开车前误操作,造成烃分馏液面高出控制温度

3.9℃。

2.操作工对阀门和液面检查粗心大意,没有及时发现液面超标,结果液面过高导致分馏塔超压,大量物料进入放空罐,气相组分从放空烟囱溢出后发生爆炸。

3.异构化装置的主管没有通过检查确保操作人员正确的操作程序,而且在事故发生的关键时刻离岗,设备操作人员没有及时拉响疏散警报,这都大大加剧了事故的严重程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

事故简介:

2005年3月23日13时20分左右,英国石油公司(BP)位于美国德克萨斯州(Texas)的炼油厂异构化装置发生了严重的火灾爆炸事故,该事故为美国作业场所近20年间最严重的灾难。

事故造成15名员工丧生,170余人受伤,爆炸产生的浓烟对周围工作和居住的人们造成不同程度的伤害。

事故原因:

1.操作工在异构化装置ISOM开车前误操作,造成烃分馏液面高出控制温度

3.9℃。

2.操作工对阀门和液面检查粗心大意,没有及时发现液面超标,结果液面过高导致分馏塔超压,大量物料进入放空罐,气相组分从放空烟囱溢出后发生爆炸。

3.异构化装置的主管没有通过检查确保操作人员正确的操作程序,而且在事故发生的关键时刻离岗,设备操作人员没有及时拉响疏散警报,这都大大加剧了事故的严重程度。