减速器轴承端盖与轴承套杯结构尺寸

轴承盖的尺寸规格

轴承盖的尺寸规格

轴承盖的尺寸规格是指轴承盖的机械尺寸,即外形尺寸和内部结构尺寸。

一、外形尺寸

1、尺寸:轴承盖的尺寸可以通过计算得出,也可以根据实际情况来调整,需要考虑到轴承盖在装入轴承和安装在机床上时,其尺寸应该合适轴承的尺寸和机床的尺寸。

2、形位公差:轴承盖的形位公差由轴承盖的尺寸决定,具体来说,形位公差与轴承盖尺寸的变化而变化,当尺寸变大或变小时,其形位公差也会发生相应的变化,在此基础上,可以根据轴承盖的尺寸来计算其形位公差。

二、内部结构尺寸

轴承盖的内部结构尺寸是指轴承盖内部的孔的位置和尺寸,这是轴承盖的一个重要特性,它会影响轴承的安装、使用和保养。

1、安装孔尺寸:轴承盖内部的安装孔是用来安装轴承的,它必须能够满足轴承安装的要求,一般情况下,安装孔的尺寸要求要比轴承安装孔的尺寸小0.1mm,才能保证轴承能够正确安装。

2、固定孔尺寸:轴承盖内部的固定孔是用来将轴承固定在机床上的,它的尺寸要求要比机床上螺丝的尺寸大

0.1mm,以保证轴承能够牢固地安装在机床上。

3、润滑油孔尺寸:轴承盖内部的润滑油孔是用来给轴承加润滑油的,它的尺寸一般是按照轴承内部润滑油孔的尺寸来设置的,以保证润滑油能够进入轴承内部,并且不会造成润滑油的流失。

4、清洁孔尺寸:轴承盖内部的清洁孔是用来清洁轴承的,它的尺寸一般是按照轴承内部清洁孔的尺寸来设置的,以保证清洁剂能够进入轴承内部,并且能够顺利清洁轴承内部的油污。

总之,轴承盖的尺寸规格是指轴承盖的机械尺寸,其外形尺寸和内部结构尺寸都是非常重要的,在实际应用中,设计者必须根据轴承和机床的尺寸,以及轴承盖内部的结构,精确设计轴承盖的尺寸规格,以便能够满足轴承的安装、使用和保养要求。

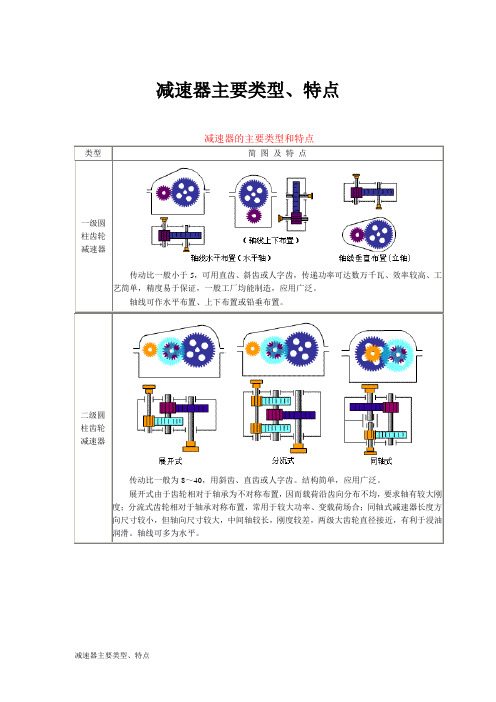

减速器主要类型、特点

减速器主要类型、特点类型简图及特点一级圆柱齿轮减速器传动比一般小于5,可用直齿、斜齿或人字齿,传递功率可达数万千瓦、效率较高、工艺简单,精度易于保证,一般工厂均能制造,应用广泛。

轴线可作水平布置、上下布置或铅垂布置。

二级圆柱齿轮减速器传动比一般为8~40,用斜齿、直齿或人字齿。

结构简单,应用广泛。

展开式由于齿轮相对于轴承为不对称布置,因而载荷沿齿向分布不均,要求轴有较大刚度;分流式齿轮相对于轴承对称布置,常用于较大功率、变载荷场合;同轴式减速器长度方向尺寸较小,但轴向尺寸较大,中间轴较长,刚度较差,两级大齿轮直径接近,有利于浸油润滑。

轴线可多为水平。

一级圆锥齿轮减速器传动比一般小于3,可用直齿、斜齿或螺旋齿。

二级圆锥|齿轮减速器锥齿轮应布置在高速级,使其直径不致过大,便于加工。

一级蜗杆减速器结构简单、尺寸紧凑,但效率较低,适用于载荷较小,间歇工作的场合。

蜗杆圆周速度n≤4~5m/s时用下置蜗杆,n>4~5m/s时用上置式。

采用立轴布置时密封要求高。

齿轮|蜗杆减速器传动比一般为60~90。

齿轮传动在高速级时结构比较紧凑,蜗杆传动在高速级时则传动效率较高。

NGW型行星齿轮减速器一级传动比一般为3~9,二级为10~60。

通常固定内齿轮,也可以固定太阳轮或转臂。

体积小、重量轻,但制造精度要求高,结构复杂。

起重吊耳和吊钩箱盖上的起吊结构箱体上的起吊结构箱盖上的起吊结构吊耳吊环C3=(4~5)δ1,C4=(1.3~1.5)C3,b=(1.8~2.5)δ1,R=C4,r≈0.2C3,r≈0.25C3;δ1——箱盖壁厚d=b≈(1.8~2.5)δ1 R≈(1~1.2)δe≈(0.8~1)δ起重吊耳和吊钩箱盖上的起吊结构箱体上的起吊结构凸台及凸缘的结构尺寸(叁见减速器箱体主要结构尺寸插图)R0max 5 8 10r max 3 5 8减速器箱体主要结构尺寸齿轮减速箱体结构图蜗杆减速箱立体图名称符号减速器形式及尺寸关系齿轮减速器圆锥齿轮减速器蜗杆减速器箱座壁厚δ一级0.025a+1≥80.025(d1m+d2m)+1≥8或0.01(d1+d2)+1≥8其中d1、d2为小、大圆锥齿轮的大端直径;d1m、d2m为小、大圆锥齿轮的平均直径0.04a+3≥8 二级0.025a+3≥8三级0.025a+5≥8箱盖壁厚δ1一级0.02a+1≥80.01(d1m+d2m)+1≥8或0.085(d1+d2)+1≥8蜗杆在上:≈δ蜗杆在下:=0.85δ≥8 二级0.02a+3≥8三级0.02a+5≥8箱盖凸缘厚b1 1.5δ1箱座凸缘厚b 1.5δ箱座底凸缘厚b2 2.5δ地脚螺钉直径df0.036a+12 0.018(d1m+d2m)+1≥12 0.036a+12地脚螺钉数目na≤250时,n=4a>250~500,n=6a>500时,n=8n= 4轴承旁联接螺栓直径d10.75d f盖与座联接螺栓直径d2(0.5~0.6)d f联接螺栓d2的间距l150~200轴承端盖螺钉直径d3(0.4~0.5)d f检查孔盖螺钉直径d4(0.3~0.4)d f 定位销直径d(0.7~0.8)d2d f、d1、d2至C1见表“凸台及凸缘的结构尺寸”注:多级传动时,a取低速中心距。

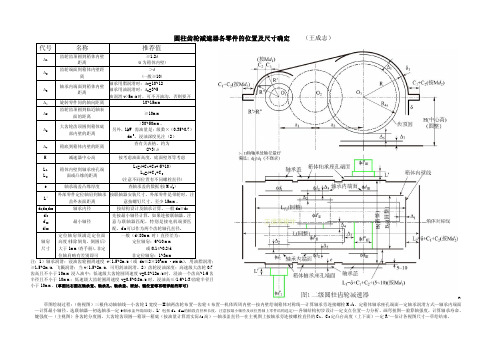

圆柱齿轮减速器各零件的位置及尺寸确定

L2

面或凸缘的距离

L1=δ+C1+C2+(5~10) L2=δ+C1+C2

(注意不同位置有不同螺栓直径)

e

轴承端盖凸缘厚度

查轴承盖的数据(按 Md3)

外部零件定位轴肩到轴承 按联轴器安装尺寸、外部零件是带轮时,注

L'

盖外表面距离

意按螺钉尺寸。至少 15mm。

dI,dII,dIII d'I d'II d'III

圆柱齿轮减速器各零件的位置及尺寸确定

代号

名称

推荐值

齿轮齿顶圆到箱体内壁

∆1ቤተ መጻሕፍቲ ባይዱ

距离

≥1.2δ (δ 为箱体内壁)

∆2

齿轮端面到箱体内壁距 离

>δ (一般≥10)

轴承内端面到箱体内壁 轴承用脂润滑时:∆3=10~12

∆3

距离

轴承用油润滑时:∆3=3~5

油润滑 v>5m/s 时,可不开油沟,否则要开

∆4

旋转零件间的轴向距离

10~15mm

齿轮齿顶圆到临近轴表

∆5

面的距离

≥10mm

大齿轮齿顶圆到箱体底

>30~50mm。

∆6

部内壁的距离

另外,1kW 需油量是:级数×(0.35~0.7) dm3,浸油深度见注(2)

∆7

箱底到箱体内壁的距离

查有关表格,约为 (2~3) δ

H

减速器中心高

按考虑油面高度,底面壁厚等考虑

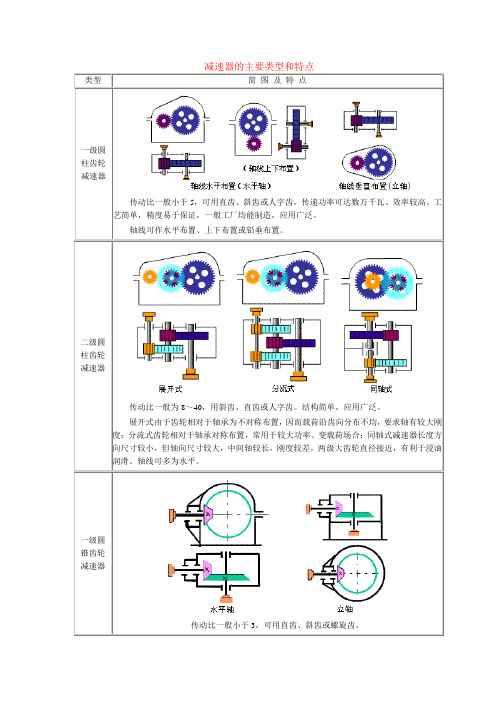

减速器主要类型、特点

减速器的主要类型和特点类型简图及特点一级圆柱齿轮减速器传动比一般小于5,可用直齿、斜齿或人字齿,传递功率可达数万千瓦、效率较高、工艺简单,精度易于保证,一般工厂均能制造,应用广泛。

轴线可作水平布置、上下布置或铅垂布置。

二级圆柱齿轮减速器传动比一般为8~40,用斜齿、直齿或人字齿。

结构简单,应用广泛。

展开式由于齿轮相对于轴承为不对称布置,因而载荷沿齿向分布不均,要求轴有较大刚度;分流式齿轮相对于轴承对称布置,常用于较大功率、变载荷场合;同轴式减速器长度方向尺寸较小,但轴向尺寸较大,中间轴较长,刚度较差,两级大齿轮直径接近,有利于浸油润滑。

轴线可多为水平。

一级圆锥齿轮减速器传动比一般小于3,可用直齿、斜齿或螺旋齿。

二级圆锥|齿轮减速器锥齿轮应布置在高速级,使其直径不致过大,便于加工。

一级蜗杆减速器结构简单、尺寸紧凑,但效率较低,适用于载荷较小,间歇工作的场合。

蜗杆圆周速度n≤4~5m/s时用下置蜗杆,n>4~5m/s时用上置式。

采用立轴布置时密封要求高。

齿轮|蜗杆减速器传动比一般为60~90。

齿轮传动在高速级时结构比较紧凑,蜗杆传动在高速级时则传动效率较高。

NGW型行星齿轮减速器一级传动比一般为3~9,二级为10~60。

通常固定内齿轮,也可以固定太阳轮或转臂。

体积小、重量轻,但制造精度要求高,结构复杂。

起重吊耳和吊钩箱盖上的起吊结构箱体上的起吊结构箱盖上的起吊结构吊耳吊环C3=(4~5)δ1,C4=(1.3~1.5)C3,b=(1.8~2.5)δ1,R=C4,r≈0.2C3,r≈0.25C3;δ1——箱盖壁厚d=b≈(1.8~2.5)δ1 R≈(1~1.2)δe≈(0.8~1)δ起重吊耳和吊钩箱盖上的起吊结构箱体上的起吊结构箱盖上的起吊结构凸台及凸缘的结构尺寸(叁见减速器箱体主要结构尺寸插图)减速器箱体主要结构尺寸齿轮减速箱体结构图蜗杆减速箱立体图名称符号减速器形式及尺寸关系齿轮减速器圆锥齿轮减速器蜗杆减速器箱座壁厚δ一级0.025a+1≥80.025(d1m+d2m)+1≥8或0.01(d1+d2)+1≥8其中d1、d2为小、大圆锥齿轮的大端直径;d1m、d2m为小、大圆锥齿轮的平均直径0.04a+3≥8 二级0.025a+3≥8三级0.025a+5≥8箱盖壁厚δ1一级0.02a+1≥80.01(d1m+d2m)+1≥8或0.085(d1+d2)+1≥8蜗杆在上:≈δ蜗杆在下:=0.85δ≥8 二级0.02a+3≥8三级0.02a+5≥8箱盖凸缘厚b1 1.5δ1箱座凸缘厚b 1.5δ箱座底凸缘厚b2 2.5δ地脚螺钉直径df0.036a+12 0.018(d1m+d2m)+1≥12 0.036a+12地脚螺钉数目na≤250时,n=4a>250~500,n=6a>500时,n=8n= 4轴承旁联接螺栓直径d10.75d f盖与座联接螺栓直径d2(0.5~0.6)d f联接螺栓d2的间距l150~200轴承端盖螺钉直径d3(0.4~0.5)d f检查孔盖螺钉直径d4(0.3~0.4)d f定位销直径d(0.7~0.8)d2d f、d1、d2至外箱壁距离C1见表“凸台及凸缘的结构尺寸”d f、d2至凸缘边缘距离C2见表“凸台及凸缘的结构尺寸”轴承旁凸台半径R1C2凸台高度h根据低速级轴承座外径确定,以便于扳手操作为准注:多级传动时,a取低速中心距。

轴承与端盖的配合标准

轴承与端盖的配合标准一、尺寸配合轴承与端盖的尺寸配合是保证正常运转和装配的基础。

一般来说,轴承的外径应与端盖的内径保持适当的配合关系。

同时,轴承和端盖的厚度也需要根据具体的设计要求进行选择。

二、表面粗糙度轴承和端盖的表面粗糙度对配合面的摩擦特性和使用寿命有重要影响。

一般情况下,轴承的表面粗糙度应比端盖的表面粗糙度高,以保证配合面具有良好的润滑性能。

三、几何形状精度轴承和端盖的几何形状精度对配合面的稳定性和旋转精度有重要影响。

因此,需要保证轴承和端盖的几何形状精度,如圆度、圆柱度等。

四、轴承与端盖的同心度轴承与端盖的同心度是保证旋转平稳性的重要因素。

因此,需要保证轴承和端盖的同心度,以避免在运转过程中出现晃动和噪音。

五、端盖与轴承的间距端盖与轴承的间距对配合面的润滑性能和使用寿命有重要影响。

在选择间距时,需要根据设计要求和使用条件确定合适的间距,以保证轴承和端盖之间的良好润滑。

六、端盖与轴承的接触面积端盖与轴承的接触面积对配合面的稳定性和旋转精度有重要影响。

在选择接触面积时,需要根据设计要求和使用条件确定合适的接触面积,以保证配合面的稳定性。

七、旋转平稳性旋转平稳性是评估轴承和端盖配合性能的重要指标之一。

为了获得良好的旋转平稳性,需要保证轴承和端盖的几何形状精度和同心度。

同时,还需要选择合适的润滑剂和润滑方式,以保证配合面的润滑性能。

八、噪音水平轴承和端盖的配合噪音水平是评估配合性能的重要指标之一。

为了降低噪音水平,需要保证轴承和端盖的几何形状精度和同心度,同时还需要选择合适的润滑剂和润滑方式。

在运转过程中,如出现异常噪音,应立即停机检查并解决问题。

九、使用寿命轴承和端盖的使用寿命是评估配合性能的重要指标之一。

为了获得较长的使用寿命,需要保证轴承和端盖的材料质量和加工精度,同时还需要选择合适的润滑剂和润滑方式,以保证配合面的润滑性能和使用耐久性。

在运转过程中,需要定期检查轴承和端盖的磨损情况,并及时更换损坏的部件。

轴承隔套尺寸

轴承隔套尺寸

轴承隔套是一种安装在轴与轴承之间的零件,主要作用是保护轴

承不受到外部物质的损伤以及减少摩擦力的产生,从而提高轴承的使

用寿命和运转性能。

轴承隔套有不同的尺寸,下面将介绍一些常见的

尺寸规格。

1. 内径尺寸

内径是指轴承隔套内部的直径,它的大小应该与轴的直径相适应,以确保轴承隔套可以牢固地固定在轴上。

常见的内径尺寸有10mm、

12mm、15mm、20mm、25mm、30mm、35mm、40mm、45mm、50mm、55mm等。

2. 外径尺寸

外径是指轴承隔套外部的直径,它的大小应该与轴承的内孔直径

相匹配,以确保轴承隔套可以正确地安装在轴承上。

常见的外径尺寸

有16mm、20mm、25mm、30mm、35mm、40mm、45mm、50mm、55mm、60mm、65mm等。

3. 长度尺寸

长度是指轴承隔套的长度,它的大小应该与用途相匹配。

长度可

以根据需要进行定制,也可以选择标准尺寸。

常见的长度尺寸有20mm、30mm、40mm、50mm、60mm、70mm、80mm、90mm、100mm、120mm等。

4. 材料

轴承隔套的材料有很多种,如钢、铸铁、铜、铝、塑料等,不同的材料可以提供不同的性能。

例如钢制轴承隔套具有高强度和高耐磨性,适用于高负载和高速度的应用,而铸铁轴承隔套则具有耐腐蚀性和高强度,可以在潮湿和腐蚀性环境下使用。

总之,轴承隔套的尺寸和材料选择必须合理,才能确保其正常工作和长期可靠性。

在选择轴承隔套时,需要根据实际工作环境、轴的尺寸和轴承的尺寸进行选择。

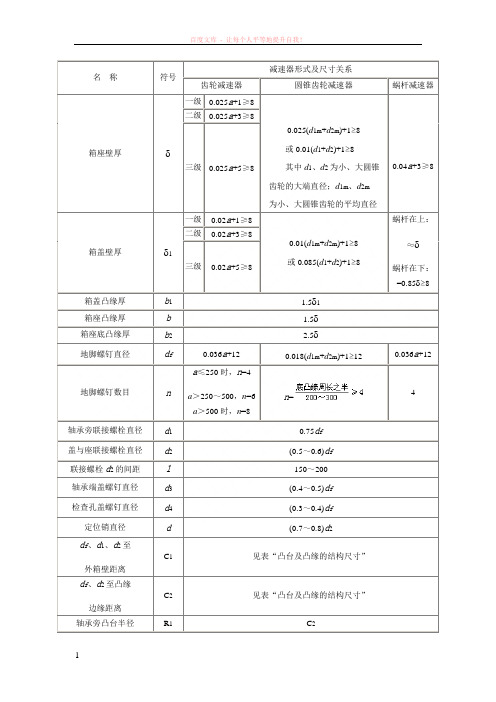

减速器箱体主要结构尺寸 (1)

名称符号减速器形式及尺寸关系齿轮减速器圆锥齿轮减速器蜗杆减速器箱座壁厚δ一级0.025a+1≥80.025(d1m+d2m)+1≥8或0.01(d1+d2)+1≥8其中d1、d2为小、大圆锥齿轮的大端直径;d1m、d2m为小、大圆锥齿轮的平均直径0.04a+3≥8 二级0.025a+3≥8三级0.025a+5≥8箱盖壁厚δ1一级0.02a+1≥80.01(d1m+d2m)+1≥8或0.085(d1+d2)+1≥8蜗杆在上:≈δ蜗杆在下:=0.85δ≥8 二级0.02a+3≥8三级0.02a+5≥8箱盖凸缘厚b1 1.5δ1箱座凸缘厚b 1.5δ箱座底凸缘厚b2 2.5δ地脚螺钉直径d f0.036a+120.018(d1m+d2m)+1≥120.036a+12地脚螺钉数目na≤250时,n=4a>250~500,n=6a>500时,n=8n=4轴承旁联接螺栓直径d10.75d f盖与座联接螺栓直径d2(0.5~0.6)d f联接螺栓d2的间距l150~200轴承端盖螺钉直径d3(0.4~0.5)d f检查孔盖螺钉直径d4(0.3~0.4)d f 定位销直径d(0.7~0.8)d2d f、d1、d2至外箱壁距离C1见表“凸台及凸缘的结构尺寸”d f、d2至凸缘边缘距离C2见表“凸台及凸缘的结构尺寸”轴承旁凸台半径R1C2凸台高度h根据低速级轴承座外径确定,以便于扳手操作为准外箱壁至轴承座端面距离l1C1+C2+(5~10)铸造过渡尺寸x、y见“一般标准”中的“铸造过渡斜度”齿轮顶圆与内箱壁距离∆1∆>1.2δ齿轮端面与内箱壁距离∆2>δ箱盖、箱座肋厚m1、m2m1≈0.85δ1,m2≈0.85δD+(5~5.5)d3;D–轴承外径轴承端盖外径D2(嵌入式轴承盖尺寸见“减速器轴承端盖与轴承套杯结构尺寸”)轴承旁联接曙栓距离S尽量靠近,以M d1和M d3互不干涉为准,一般取S≈D2注:多级传动时,a取低速中心距。

减速器箱体主要结构尺寸解读

减速器箱体主要结构尺寸名称符号减速器形式及尺寸关系齿轮减速器圆锥齿轮减速器蜗杆减速器箱座壁厚δ一级0.025a+1≥80.025(d1m+d2m)+1≥8或0.01(d1+d2)+1≥8其中d1、d2为小、大圆锥齿轮的大端直径;d1m、d2m为小、大圆锥齿轮的平均直径0.04a+3≥8二级0.025a+3≥8三级0.025a+5≥8箱盖壁厚δ1一级0.02a+1≥80.01(d1m+d2m)+1≥8或0.085(d1+d2)+1≥8蜗杆在上:≈δ蜗杆在下:=0.85δ≥8二级0.02a+3≥8三级0.02a+5≥8箱盖凸缘厚b11.5δ1箱座凸缘厚b 1.5δ箱座底凸缘b2.5δ厚 2地脚螺钉直径df0.036a +120.018(d 1m +d 2m )+1≥120.036a +12地脚螺钉数目 na ≤250时,n =4a >250~500,n =6 a >500时,n =8n =4轴承旁联接螺栓直径 d10.75d f盖与座联接螺栓直径 d2 (0.5~0.6)d f联接螺栓d 2的间距 l150~200轴承端盖螺钉直径 d3(0.4~0.5)d f检查孔盖螺钉直径 d4 (0.3~0.4)d f 定位销直径d(0.7~0.8)d 2d f 、d 1、d 2至外箱壁距离C1见表“凸台及凸缘的结构尺寸”d f 、d 2至凸缘边缘距离 C2见表“凸台及凸缘的结构尺寸”轴承旁凸台半径 R1 C 2凸台高度 h根据低速级轴承座外径确定,以便于扳手操作为准外箱壁至轴承座端面距离l1 C 1+C 2+(5~10)铸造过渡尺寸 x、y见“一般标准”中的“铸造过渡斜度”齿轮顶圆与内箱壁距离∆1 ∆>1.2δ齿轮端面与内箱壁距离∆2>δ箱盖、箱座肋厚m1、m2m1≈0.85δ1,m2≈0.85δ轴承端盖外径D2D+(5~5.5)d3;D–轴承外径(嵌入式轴承盖尺寸见“减速器轴承端盖与轴承套杯结构尺寸”)轴承旁联接曙栓距离S尽量靠近,以M d1和M d3互不干涉为准,一般取S≈D2注:多级传动时,a取低速中心距。

减速器结构尺寸参考公式_共1页

减速器结构尺寸参考公式:参阅机械设计课程设计手册(第 4版)吴宗泽主编 L t C 1C 2

凸缘宽度 (盖与座联接螺栓 d 2的 C 1) L

C 1C 2(5 ~10)

轴承孔长度 L (第 217页,图 17-16) 轴承旁联接螺栓 d 1的 C 1 箱体内壁间轴向距离 L2 L 2 b 1 2

2 A B 高速轴轴承中心与小齿轮中心距离 A 高速轴轴承中心与小齿轮中心距离 B 大带轮中心到高速轴轴承中心距离 C 1 2

3 2 b 21 (轴承宽度 B1) 3 2 b 21 B B 1 2

C L ()B () 3 25 ~ 30 L 0 2 1 2 低速轴轴承中心与大齿轮中心距离 B / B B 2 3 2 b 2 2 2 低速轴轴承中心与大齿轮中心距离 C / C B 2 3 2 b 2 2 2 L 25 ~ 30 1 2 A L () 2 低速级联轴器中心到轴承中心距离 A / 3 轴承盖最大圆直径

D /1、D /2(第 172页的 D 2) 高速轴轴线到凸缘外边距离 L3 低速轴轴线到凸缘外边距离 L4 减速器总长度 L C

L 3 D 1 L t C 2 (5)~10 2 L 4 d 2a 2 L t 1

L C L 3 a L 4 减速器总宽度 L K

L k L 2 2L L 0 L 1 (50)~ 60 当截断轴绘图时图中的减速器宽度比计算的减速器总宽度 L K 要小,约为: L k L 2

2L L 0

(50)~ 60 减速器总高度 H H

d a2 b 0 (50)~ 60。

减速器结构尺寸

表1铸铁减速器箱体的主要结构尺寸(图1、图2)注:多级传动时,取低速级中心距。

圆锥—圆柱齿轮减速器,按圆柱齿轮传动中心距取值。

表2箱体凸台和凸缘的结构尺寸mm螺栓直径M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 C 1min12 14 16 18 20 22 24 26 30 34 38 40 C 2min10 12 14 16 18 20 22 24 26 28 32 35 D 。

131822 2630333640434853 61R)max58 10「max358表3 起重吊耳和吊钩H 1 —按结构确定吊耳(在箱盖上铸出)C 3 (4 ~ 5) iC 4 (1.3~ 1.5)C 3 b (1.8~ 2.5) 1R C 4; r 1 0.3C 3; r 0.25C 3-箱盖壁厚吊耳环(在箱盖上铸出)d b (1.8~2.5) 1 R (1.0~1.2)de (0.8~1.0)d吊钩(在箱座上铸出)K G C 2(表 4.2) H 0.8K h 0.5H r 0.25K b (1.8~2.5)吊钩(在箱座上铸出)K G C 2(表 4.2) H 0.8K h 0.5H r K/6b (1.8~2.5)表4通气器的结构型式和尺寸mm通气塞提手式通气器3S-螺母扳手宽度U.D i d1M12 X 1.25M16 X 1.5M20 X 1.5M22 X 1.5M27 X 1.5M30 X 2M33 X 2M36 X 3182230323842455016.519.625.425.431.236.936.941.614 19 101722222732323623282934363846通气帽6912151518182025-V ——一*吋d D1 B h H D2 H1 a K b h1 b D3 D4 L孔数M27X1.5 15 30 15 45 36 32 6 4 10 8 22 6 32 18 32 6 M36X2 20 40 20 60 48 42 8 4 12 11 29 8 42 24 41 6 M48X3 30 45 20 70 62 52 10 5 15 13 32 10 56 36 55 8通气罩(S —螺母扳阪手宽度)d d1 d2 d3 d4 D h a b c 耐R D1 S Kef M18X1.5 M33X1.5 8 3 16 40 40 12 7 16 18 40 25.4 22 6 2 2 M27X1.5 M48X 1.5 12 4.5 24 60 54 15 10 22 24 60 36.9 32 7 2 2 M36X1.5 M64X 1.5 16 6 30 80 70 20 13 28 32 80 53.1 41 10 3 3表5减速器轴承端盖与轴承套杯结构尺寸螺钉联接外装式轴承盖d0 d3 1mmD o D 2.5d3D2 D o 2.5d3e e 1.2d3D4 D (10~15)b 5~10,h (0.8~1)bm—由结构确定D嵌入式轴承盖e2 5 ~ 8mmS 10 ~ 15mmD3 D e2,装有O形圈的,按O形圈外径取m—由结构确定d i, d, a —由密封尺寸确定沟槽尺寸(GB3452.3 —88)mm注:材料为HT150 O形圈截面直径2.653.555.3B。

减速器结构尺寸

表1 铸铁减速器箱体的主要结构尺寸(图1、图2)注:多级传动时,a取低速级中心距。

圆锥-圆柱齿轮减速器,按圆柱齿轮传动中心距取值。

表2 箱体凸台和凸缘的结构尺寸 mm螺栓直径M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 1min C12 14 16 18 20 22 24 26 30 34 38 40 2min C 10 12 14 16 18 20 22 24 26 28 32 35 0D 131822 2630333640434853 610max R 5810 max r3 5 8吊耳(在箱盖上铸出)314314133(4~5)(1.3~1.5)(1.8~2.5)0.30.25 C C C b R C r C r C δδδ====≈≈;;-箱盖壁厚吊耳环(在箱盖上铸出)1(1.8~2.5)(1.0~1.2)(0.8~1.0)d b R d e dδ=≈≈≈吊钩(在箱座上铸出)12 4.20.80.50.25(1.8~2.5)K C C H K h H r Kb δ=+≈≈≈≈(表)吊钩(在箱座上铸出)12 4.20.80.5/6(1.8~2.5)K C C H K h H r K b δ=+≈≈≈≈(表)1H -按结构确定表4 通气器的结构型式和尺寸mm提手式通气器S-螺母扳手宽度通气塞d D1D S L l a1dM12×1.25 18 16.5 14 19 10 2 4M16×1.5 22 19.6 17 23 12 2 5M20×1.5 30 25.4 22 28 15 4 6M22×1.5 32 25.4 22 29 15 4 7M27×1.5 38 31.2 27 34 18 4 8M30×2 42 36.9 32 36 18 4 8M33×2 45 36.9 32 38 20 4 8M36×3 50 41.6 36 46 25 5 8通气帽d1D B h H2D1H aδK b1h1b3D4D L孔数M27×1.5M36×2M48×3152030≈30≈40≈45152020≈45≈60≈703648623242526810445101215811132229326810324256182436324155668通气罩(S-螺母扳手宽度)d1d2d3d4d D h a b c1h R1D S K e f M18×1.5M27×1.5M36×1.5M33×1.5M48×1.5M64×1.58121634.561624304060804054701215207101316222818243240608025.436.953.12232416710223223螺钉联接外装式轴承盖03032031341mm 2.52.51.2(10~15)5~10(0.8~1)d d D D d D D d e e d D D b h b =+=+=+≥==-==,m -由结构确定11d b ,-由密封尺寸确定嵌入式轴承盖2325~8mm 10~15mmO O e S D D e ===+,装有形圈的,按形圈外径取m -由结构确定11d b a ,,-由密封尺寸确定沟槽尺寸(GB3452.3-88) mm O 形圈截面直径2d0.250B + 0.100H + 3d偏差值 2.65 3.6 2.07 0 -0.05 3.55 4.8 2.74 0 -0.06 5.37.14.190 -0.07注:材料为HT150。

轴承端盖标准件规格及型号

轴承端盖标准件规格及型号

轴承端盖是机械设备中常见的标准件,其规格和型号通常取决

于所使用的轴承和设备的特定要求。

一般来说,轴承端盖的规格和

型号包括以下几个方面:

1. 尺寸规格,轴承端盖的尺寸规格通常包括直径、厚度、孔径

等参数。

这些参数需要根据所使用的轴承和设备的要求来确定,常

见的尺寸规格有标准的英制和公制尺寸。

2. 材质,轴承端盖通常由金属材料制成,如铸铁、钢铁、铝合

金等。

选择合适的材质可以确保轴承端盖具有足够的强度和耐用性,以适应设备的工作环境和负荷要求。

3. 型号,不同的轴承端盖型号适用于不同类型和尺寸的轴承,

常见的型号有UCP、UCF、UCFL等,每种型号都有其特定的设计和用途。

4. 密封结构,轴承端盖的密封结构对于防止灰尘、水分和其他

杂质进入轴承起着重要作用。

常见的密封结构包括普通端盖、防尘

端盖和防水端盖等,根据设备的使用环境和要求选择合适的密封结

构至关重要。

综上所述,轴承端盖的规格和型号涉及到尺寸规格、材质、型号和密封结构等多个方面,选择合适的轴承端盖需要综合考虑设备的要求、工作环境和轴承的特性。

最终的选择应该符合相关的标准和规范,并且能够确保设备的正常运行和使用寿命。

减速器结构尺寸

效率η 0.99~0.995 0.97~0.99 0.99 0.97~0.98 0.95~0.97 0.94(一对) 0.97(一对) 0.98(一对) 0.99(一对) 0.99(一对) 0.98(一对) 0.96 0.97~0.98 0.95~0.96 0.95~0.96 0.94~0.95

d3

偏差值 0 -0.05 0 -0.06 0 -0.07

d2

2.65 3.55 5.3 注:材料为 HT150 3.6 4.8 7.1 2.07 2.74 4.19

种类 圆柱 齿轮 传动 圆锥 齿轮 传动 6、7 级精度(油润滑) 8 级精度(油润滑) 9 级精度(油润滑) 开式(脂润滑) 6、7 级精度(油润滑) 8 级精度(油润滑) 开式(脂润滑) 自锁蜗杆(油润滑) 蜗 杆 传动 单头蜗杆(油润滑) 双头蜗杆(油润滑) 三、四头蜗杆(油润滑) 环面蜗杆(油润滑) 带 传 动 链 传 动 平带开式 平带交叉 V带 焊接链 片式关节链 滚子链 齿形链

表 6 机械传动和摩擦副的效率参考值 效率η 种类 0.98~0.99 0.97 0.96 0.94~0.96 0.97~0.98 0.94~0.97 0.92~0.95 0.40~0.45 0.70~0.75 0.75~0.82 0.80~0.92 0.85~0.95 0.97~0.98 0.90 0.96 0.93 0.95 0.96 0.97 减 速 器 滚动轴 承 滑动轴 承 联 轴 器 弹性 十字滑块 齿式 万向( α > 3° ) 润滑不良 润滑正常 润滑特好(压力润滑) 液体润滑 球轴承(稀油润滑) 滚子轴承(稀油润滑) 卷筒 一级圆柱齿轮 二级圆柱齿轮 一级圆锥齿轮 二级圆锥-圆柱齿轮 万向( α ≤ 3° )

a ≤250 时,4; a >250~500 时,6; a >500 时,8

减速器轴承端盖与轴承套杯结构尺寸

减速器轴承端盖与轴承套杯结构尺寸螺钉联接外装式轴承盖d 0=d 3+1mm (d 3见表“铸铁减速箱体主要结构尺寸”)D 0=D+2.5d 3;D 2=D 0+2.5d 3;e=1.2d 3;e 1 e;m 由结构确定;D 4=D –(10~15)mmd 1,b 1由密封尺寸确定;b=5~10,h=(0.8~1)b注:材料HT150。

嵌入式轴承盖e 2=5~8mm ;S=10~15mm ;m 由结构确定;D 3=D+e 2,装有O 型圈的,按O 形圈外径取(见表“O 形橡胶密封圈”)注:材料HT150。

轴承套杯s=7~12mm;E≈e≈s;D0=D+2s+2.5d3(d3见表“铸铁减速箱体主要结构尺寸”);D2=D+2.5d3;m由结构确定;D1应考虑轴承外圈的折卸,(参见“滚动轴承”);D轴承外径;砂轮越程槽尺寸见表“砂轮越程”注:材料HT150。

企业安全生产费用提取和使用管理办法(全文)关于印发《企业安全生产费用提取和使用管理办法》的通知财企〔2012〕16号各省、自治区、直辖市、计划单列市财政厅(局)、安全生产监督管理局,新疆生产建设兵团财务局、安全生产监督管理局,有关中央管理企业:为了建立企业安全生产投入长效机制,加强安全生产费用管理,保障企业安全生产资金投入,维护企业、职工以及社会公共利益,根据《中华人民共和国安全生产法》等有关法律法规和国务院有关决定,财政部、国家安全生产监督管理总局联合制定了《企业安全生产费用提取和使用管理办法》。

现印发给你们,请遵照执行。

附件:企业安全生产费用提取和使用管理办法财政部安全监管总局二○一二年二月十四日附件:企业安全生产费用提取和使用管理办法第一章总则第一条为了建立企业安全生产投入长效机制,加强安全生产费用管理,保障企业安全生产资金投入,维护企业、职工以及社会公共利益,依据《中华人民共和国安全生产法》等有关法律法规和《国务院关于加强安全生产工作的决定》(国发〔2004〕2号)和《国务院关于进一步加强企业安全生产工作的通知》(国发〔2010〕23号),制定本办法。

减速箱箱体的参数尺寸设计

减速箱体的结构尺寸

名称

代号

尺寸/mm

中心距

266

下箱座壁厚

8

上箱座壁厚

8

下箱座剖面分处凸缘厚度

b

12

下箱座剖面分处凸缘厚度

12

地脚螺栓地脚厚度

P

20

箱座上肋厚

M

8

箱盖上肋厚

8

地脚螺栓直径

M16

地脚螺栓孔直径

20

地脚螺栓沉头座直径

45

地脚凸缘尺寸(扳手空间)

27

25

地脚螺栓数目

6

减速器中心高

H

170

轴承旁凸台高度

h

45

轴承旁轴承半径

16

轴承端盖(轴承座)外径

115,113

轴承旁连接螺栓距离

S

118,135

箱体外壁至轴承座端面的距离

K

42

轴承孔长度(箱体内壁至轴承端盖的距离

50

大齿轮顶圆与箱体内壁间的距离

10

齿轮端面与箱体内壁间的距离

10

n

4

轴承旁连接螺栓(螺钉)直径

M12

轴承旁连接螺栓通孔直径

13.5

轴承旁连接螺栓通沉头孔直径

26

剖分面凸缘螺栓凸台尺寸(扳手空间)2016源自上下箱连接螺栓(螺钉)直径

M10

上下箱连接螺栓通孔直径

11

上下箱连接螺栓沉头孔直径

24

箱缘尺寸(扳手空间)

18

14

轴承盖螺钉直径

M8

检查孔盖连接螺栓直径

M6

圆锥定位销直径

轴承和轴和轴壳的尺寸公差配合点点通

轴及外壳的尺寸公差公制系列的轴及外壳孔的尺寸公差已由GB/T275-93《滚动轴承与轴和外壳的配合》标准化,从中选定尺寸公差即可确定轴承与轴或外壳的配合。

配合的选择配合的选择一般按下述原则进行。

根据作用于轴承的负荷方向、性质及内外圈的哪一方旋转,则各套圈所承受的负荷可分为旋转负荷、静止负荷或不定向负荷。

承受旋转负荷及不定向负荷的套圈应取静配合(过盈配合),承受静止负荷的套圈,可取过渡配合或动配合(游隙配合)。

轴承负荷大或承受振动、冲击负荷时,其过盈须增大。

采用空心轴、薄壁轴承箱或轻合金、塑料制轴承箱时,也须增大过盈量。

要求保持高旋转时,须采用高精度轴承,并提高轴及轴承箱的尺寸精度,避免过盈过大。

如果过盈太大,可能使轴或轴承箱的几何形状精度影响轴承套圈的几何形状,从而损害轴承的旋转精度。

非分离型轴承(例如深沟球轴承)内外圈都采用静配合,则轴承安装、拆卸极为不便,最好将内外圈的某一方采用动配合。

1)负荷性质的影响轴承负荷根据其性质可分为内圈旋转负荷、外圈旋转负荷及不定向负荷,其与配合的关系参照轴承配合标准。

2)负荷大小的影响内圈在径向负荷作用下,半径方向即被压缩又有年伸展,周长趋于微小增加因此初始过盈将减少。

过盈减少量可由下式计算:这里:⊿dF:内圈的过盈减少量,mmd:轴承公称内径,mmB:内圈公称宽度,mmFr:径向负荷,N{kgf}Co:基本额定静负荷,N{kgf}因此,当径向负荷为重负荷(超过Co值的25%)时,配合必须比轻负荷时紧。

若是冲击负荷,配合必须更紧。

3)配合面粗糙度的影响若考虑配合面的塑性变形,则配合后的有效过盈受配合面加工质量的影响,近似地可用下式表示:[磨削轴]⊿deff=(d/(d+2))*⊿d (3)[车削轴]⊿deff=(d/(d+3))*⊿d (4)这里:⊿deff:有效过盈,mm⊿d:视在过盈,mmd:轴承公称内径,mm4)温度的影响一般来说,动转时的轴承温度高于周边温度,而且轴承带负荷旋转时,内圈温度高于轴温,因此热膨胀将使有效过盈减少。