12944(CHN)-IP-培训资料

如何使用ISO12944标准指定涂层系统

如何使用ISO12944标准指定涂层系统ISO12944标准“油漆和清漆——通过防护涂料系统对钢结构进行腐蚀防护”正快速成为全球范围内腐蚀掌控的标准,并快速取代区域腐蚀掌控标准。

对于有维护计划的管道和储罐等资产的全部者来说,它很有用。

ISO12944授予您.•.对实行的指定腐蚀掌控措施充分信念。

•.为选择涂层系统供应标准化方法的可能性。

•.有机会验证所提出的涂层系统是否适合目的。

ISO12944有8个部分,分别是:第1部分:一般介绍第2部分:环境分类第3部分:设计注意事项第4部分:表面和表面处理的类型第5部分:防护涂料系统第6部分:试验室性能测试方法和相关评估标准第7部分:油漆的执行和监督第8部分:订立新工作和维护的规范ISO12944依据环境的腐蚀性和预期的耐久性列出了几种不同的涂层系统示例。

这一信息见第5部分附件A的表A.1至A.8.这些系统具有经过验证的跟踪记录。

但是,该标准并不计划成为全部可用系统的完整列表。

要理解它,有必需在涂料方面有确定的背景。

如何为您的工厂选择涂层系统?(步骤直接取自ISO12944)第1步确定结构大部分时间所在的环境的腐蚀性类别。

ISO12944(第2部分)依据下表列出了环境的腐蚀性:另一方面,对于水下或埋地结构,ISO12944供应以下分类:Im1–淡水(例如:Instalacionesrivereñas,plantashidroeléctricas)Im2–海水或咸水(例如:计算机、muelles、estructurasoffshore、pasosdeagua)Im3–埋地(例如:地下储罐、埋地管道、高跷)第2步确定是否存在任何导致更高腐蚀性的特别条件(在ISO12944第2部分中称为“微气候”)。

第3步选择所需的涂料体系耐久性。

a)低(L):2至5年;b)中等(M):5至15岁;c)高(H):超过15年。

第4步相关表格见附件A。

表A.2至A.5供应了腐蚀性类别C2至C5的不同通用涂料系统的建议,而表A.1则概述了表A.2至A.5的内容。

IP防护等级培训

IEC60529/GB4208:2008IP防护等级IP防护等级(Ingress Protection)是由IEC(International Electrotechnical Commission国际电工委员会)起草,将电器依其防尘防湿气之特性加以分级。

其中IEC60529是国际标准,GB4208:2008是我国的国家标准。

这里所指的外物包括工具、人的手指等均不可接触到电器内之带电部分,以免触电。

IP防护等级是由两个数字所组成:第一个数字表示电器防尘、防止外物侵入的等级;第二个数字表示电器防湿气、防水侵入的密闭程度。

示例如下:IP44,数字越大表示其防护等级越高。

I P 44标记字母第1个标记数字第2个标记数字防尘等级对应表数字名称说明图片0无防护--无防护1防护50mm直径和更大的外来物体球体直径为50mm,不应完全进入。

防护大于50mm的物体(如手)2防护12.5mm直径和更大的外来物体球体直径为12.5mm,不应完全进入。

防护大于12.5mm的物体(如手指)3防护2.5mm直径和更大的外来物体球体直径为2.5mm,不应完全进入。

防护大于2.5mm的物体(如工具或导线)4防护1.0mm直径和更大的外来物体球体直径为1.0mm,不应完全进入。

防护大于1.0mm的物体(如导线或细棍)5防护灰尘虽不能完全防止灰尘进入,但侵入的灰尘量并不会影响电器的正常工作。

防护足以造成伤害的粉尘的侵入6封闭灰尘完全防尘,在20毫巴(2千帕)的低压时不应侵入灰尘。

--防水等级对应表数字名称说明图片0无防护--1防止垂直方向滴水垂直滴下的水滴(如凝结水)对电器不会造成有害影响。

2倾斜15度时仍可防止滴水侵入当电器由垂直倾斜至15度时,滴水对电器不会造成有害影响。

3防止喷洒的水侵入防止与垂直的夹角小于60度的方向所喷洒的水进入电器内部造成损害。

4防止飞溅的水侵入防止各方向飞溅而来的水进入电器内部造成损害。

5防止喷射的水侵入防止来自各方向由喷嘴射出的水进入电器内部造成损害。

2024年中国RoHS培训教程(带特殊条款)

中国RoHS培训教程(带特殊条款)中国RoHS培训教程一、引言随着全球环保意识的不断提高,各国政府纷纷出台相关法规,以限制电子电气产品中有害物质的含量。

我国政府于2006年正式实施《电子信息产品污染控制管理办法》(简称中国RoHS),旨在减少电子信息产品中有害物质的使用,保护生态环境,保障人民群众身体健康。

本教程旨在帮助企业和相关从业人员了解中国RoHS的要求,确保产品符合法规要求,顺利进入市场。

二、中国RoHS法规概述1.适用范围中国RoHS适用于我国境内生产、销售和进口的电子信息产品。

根据产品的类别和用途,可分为两类:一类是列入《电子信息产品污染控制重点管理目录》的产品,另一类是不列入该目录的产品。

对于列入目录的产品,企业需要按照法规要求进行有害物质的限制和申报;对于不列入目录的产品,企业可自愿进行有害物质的限制和申报。

2.有害物质限制中国RoHS规定了电子信息产品中六种有害物质的限量要求,分别为铅(Pb)、汞(Hg)、镉(Cd)、六价铬(Cr(VI))、多溴联苯(PBB)和多溴二苯醚(PBDE)。

企业需确保产品中这些有害物质的含量不超过法规规定的限值。

3.供应链管理中国RoHS要求企业对供应链进行管理,确保上游供应商提供的产品符合法规要求。

企业需对供应商进行评估,并签订符合性承诺书。

同时,企业还需对采购的原材料、零部件进行有害物质检测,确保其符合法规要求。

4.标识要求中国RoHS要求企业在产品上加贴环保标识,标识内容包括产品名称、型号、生产企业、有害物质含量等信息。

企业还需在产品包装、说明书、广告宣传等材料中明示有害物质的含量。

5.申报和备案企业需按照法规要求,向国家相关部门申报产品中有害物质的含量。

对于列入目录的产品,企业还需在产品上市销售前进行备案。

三、企业实施中国RoHS的步骤1.了解法规要求企业应了解中国RoHS的法规要求,包括适用范围、有害物质限制、供应链管理、标识要求和申报备案等方面。

iso12944-2

iso12944-2经译者同意,转载并做部分详细说明,相对来说我也是学材料化学的,方向是催化剂和高分子,毕业时候并没有好的去处,等到现在吗需求多了又要相关工作经验,将错就错,对船舶涂装,只能爱之深、恨之切,坐等风起时,坐着的时候别光顾着磕瓜子了,来我们一起学涂装。

译者作为涂料行业内的一员,深感该标准的实用有效。

遗憾的是,目前中国并没有类似完整全面的防腐蚀标准,也没有该标准的中文版发行。

而中国作为制造业大国,在涉外钢结构、设备制造上不可避免地会被要求遵循该标准进行防腐蚀设计和涂装。

一些同行朋友也希望学习和了解该标准。

因此,译者花了一些业余时间,逐步将该标准各部分译成中文,仅供业内人士交流之用,并没有任何商业目的。

译者简介:张斌:毕业于湖北工业大学高分子材料与工程专业(本科),从事防腐蚀涂料相关工作11 年,先后从事涂料产品开发、技术服务及产品推广等工作。

2008年7月译Definitions定义corrosivity: Ability of an environment to cause corrosion ina given corrosion system.腐蚀性:在某个腐蚀体系中,环境造成腐蚀的能力corrosion stresses: The environmentalfactors which promote corrosion. 腐蚀应力:促进腐蚀的环境因素。

corrosion system: System consisting ofone or more metals and all parts of the environment which influence corrosion.[ISO 8044]腐蚀体系:由一种或多种金属和所有影响腐蚀的环境各部分因素组成的体系[ISO 8044]。

climate: The weather prevailingat a given location or in a given area, as established statistically by meteorologicalparameters recorded over a prolonged period.气候:通过长时间的气象参数记录统计而确定的某个地区或区域的主要天气情况。

LP技术培训

LEPU SIFANG LEPRO SEVA

b、铺设线缆:

北京乐普四方科技发展有限公司

1、强电部分: 1)在铺设线缆时,原则是先铺输出负载线缆,接线原则:先接负载侧,后接设备输出侧 ,后敷电源线缆,接线原则:先接设备侧,后接电源侧。 2)在安装线缆时,通过线鼻子用镀锌螺丝配平垫圈、弹簧垫圈,选用合适标准的通用工 具(呆扳手、套管扳手)均匀用力以弹簧垫圈平口后,再加1/3圈的力紧固完成,不准随 意用非标扳手,造成螺丝外六方划伤变形,不准在扳手后加用杠杆造成螺丝杆滑丝、断裂 。 3)敷设控制线按规程使用不小于1.5mm2,并穿加异形线号管,编写线号并记录在图纸上 。安装时必须选用合适的剥线钳口,不得损伤线芯,电线长度需适当,中间不准有接头。 使用压片式端子压线时不准裸露铜线,使用端子螺丝式压线时手工做型线鼻子注意方向, 防止脱落。 弱电部分: 1)信号线敷设原则:在不影响安装要求和美观下,尽量缩短长度,避免与动力线缆同 槽,减少干扰。 2)安装温度探头时,根据现场温度需要,选配合格量程产品型号。对中央空调系统循环 水,在集水器或总回水管道上采集回水信号,打开保温层要对管壁表面漆层进行打磨清 理,加抹导热硅胶把探头埋入硅胶内,加添保温材料,用胶带缠绕封口防止外界温度干 扰。

6=USS串行总线的状态 7=PID反馈信号 8=输出电压 2)若频率升、落幅度太小,可调P023=1 3)P021和P022与P012和P013相对应时为冬;反之,为夏季

LEPU SIFANG LEPRO SEVA ECO变频器故障代码、原因及处理措施

北京乐普四方科技发展有限公司

F001 过压 检查供电电压是否在铭牌所限定的范围之内 加大加速时间的设定(P0003) F002 过流 检查电机是否堵转或过载 检查电机的功率是否与变频器的功率匹配 检查电缆的长度是否超过了限定值 检查电机和电缆是否短路或有接地故障 检查电机参数的设定(P081-P085)是否与所使用的电机匹配 检查电机的定子电阻(P089) 增加加速时间的设定(P002) 减小P078和P079中所设定的提升值

ISO 12944 2017 C4、C5 和 CX 极端环境系统指南说明书

ISO 12944:2017 Systems Guide For C4, C5 and CX ExtremeCATEGORIES OF ISO 12944 ATMOSPHERIC-CORROSIVITY ENVIRONMENTSCORROSIVITY CATEGORYENVIRONMENT TYPES EXTERIOR INTERIORC1 very low Heated buildings with cleanatmospheres such as residentialbuildingsC2 low Atmospheres with low pollutionlevels. Usually rural regions Unheated building where condensation may occur, e.g. warehousesC3 medium Urban and industrial atmosphereswith moderate sulfur dioxide levels.Coastal areas with low salinity Production areas with high humidity and moderate air pollution, e.g. food processing plants, laundriesC4 high Industrial areas and coastal areaswith moderate salinity Chemical plants, swimming pools, coastal ships and boatyardsC5 very high Industrial areas with high humidityand aggressive atmosphere, andcoastal areas with high salinity Buildings or areas with almost permanent condensation and high pollutionCX extreme Offshore areas with high salinityand industrial areas with extremehumidity and aggressiveatmosphere, and subtropical andtropical atmospheres Industrial areas with extreme humidity and aggressive atmospheresEach corrosivity class is sub-divided into three durabilities: Low (L): Up to 7 yearsMedium (M): 7 – 15 yearsHigh (H): 15 - 25 yearsVery High (VH): > 25 yearsThe durabilities represent the approximate service time expectancyLABORATORY TEST REQUIREMENTSCORROSIVITY CATEGORY Durability ISO 6270-1water condensation(hours)ISO 9227neutral salt spray(hours)ISO 12944-6:2018 * Annex Bcyclic ageing test(hours)C4 Low 120 240 N/A Medium 240 480 N/AHigh 480 720 N/AVery High 720 1440 1680 C5 Low 240 480 N/A Medium 480 720 N/AHigh 720 1440 1680Very High N/A N/A 2688 CX Low N/A N/A N/A Medium N/A N/A N/AHigh N/A N/A N/AExtreme N/A N/A 4200 *Three chemicals for immersion test:1)10% NAOH aqueous solution2)10% H25SO4 aqueous solution3)Mineral spirits, 18% aromaticsSURFACE PREPARATION STANDARDSISO 8501-1 Preparation Grade Related SSPCGradeISO 8501-1 Surface Preparation AppearanceA Sa2½B Sa2½C Sa2½ SSPC-SP10 A near-white blast cleaned metal surface.All visible dirt, oil, rust, mill scales, old paint, and any othercontaminates removed. Only slight stains as spots or stripesshall be seen.A Sa3B Sa3C Sa3 SSPC-SP5 A white blast cleaned metal surface.All dirt, rust, mill scales, old paint, stains, and foreignmaterial removed. A uniform metallic surface.CATEGORIES OF ISO 12944 ATMOSPHERIC-CORROSIVITY ENVIRONMENTSCORROSIVITY CATEGORYENVIRONMENT TYPES EXTERIOR INTERIORC4 high Industrial areas and coastal areaswith moderate salinity Chemical plants, swimming pools, coastal ships and boatyardsEach corrosivity class is sub-divided into three durabilities: Low (L): Up to 7 yearsMedium (M): 7 – 15 yearsHigh (H): 15 - 25 yearsVery High (VH): > 25 yearsThe durabilities represent the approximate service time expectancyLABORATORY TEST REQUIREMENTSCORROSIVITY CATEGORY Durability ISO 6270-1water condensation(hours)ISO 9227neutral salt spray(hours)ISO 12944-6:2018 Annex Bcyclic ageing test(hours)C4.05 Low 120 240 N/A Medium 240 480 N/AC4.06 Low 120 240 N/A Medium 240 480 N/AHigh 480 720 N/AC4.09 Low 120 240 N/A Medium 240 480 N/AC4.10 Low 120 240 N/A Medium 240 480 N/AHigh 480 720 N/AC4.11 Low 120 240 N/A Medium 240 480 N/AHigh 480 720 N/AVery High 720 1440 1680 SURFACE PREPARATION STANDARDSISO 8501-1 Preparation Grade Related SSPCGradeISO 8501-1 Surface Preparation AppearanceA Sa2½B Sa2½C Sa2½ SSPC-SP10 A near-white blast cleaned metal surface.All visible dirt, oil, rust, mill scales, old paint, and any othercontaminates removed. Only slight stains as spots or stripesshall be seen.A Sa3B Sa3C Sa3 SSPC-SP5 A white blast cleaned metal surface.All dirt, rust, mill scales, old paint, stains, and foreignmaterial removed. A uniform metallic surface.CORROSIVITY CATEGORY C4ISO 12944 System No. Generic TypeCoatingProductCodeDFT(mils)DFT(microns)Expected DurabilityLow Medium High Very highC4.05* Epoxy 83021 3.1 to 6.3 80 to 160Polyurethane ArmourShield 839series 0.8 to 4.0 20 to 100 7.1 180C4.06* Epoxy 83110 3.1 to 9.4 80 to 160Polyurethane ArmourShield 839series 1.6 to 3.1 40 to 80 9.4 240C4.09* Zinc rich epoxy 83003/83005 2.4 to 3.1 60 to 80Polyurethane ArmourShield 839series 3.1 to 3.9 80 to 100 6.3 160C4.10* Zinc rich epoxy 83003/83005 2.4 to 3.1 60 to 80 Epoxy 83021 2.0 to 3.0 50 to 75Polyurethane ArmourShield 839series 1.8 to 3.5 45 to 90 7.9 200C4.11* Zinc rich epoxy 83003/83005 2.4 to 3.1 60 to 80 Epoxy 83021 2.0 to 3.0 50 to 75Epoxy 83021 2.0 to 3.0 50 to 75Polyurethane ArmourShield 839series1.2 to 4.0 30 to 10010.2 260 Notes:Metal surface preparation requirement: Sa3 (SSPC-SP5)*Coating System is UV DurableCATEGORIES OF ISO 12944 ATMOSPHERIC-CORROSIVITY ENVIRONMENTSCORROSIVITY CATEGORYENVIRONMENT TYPES EXTERIOR INTERIORC5 very high Industrial areas with high humidityand aggressive atmosphere andcoastal areas with high salinity Buildings or areas with almost permanent condensation and with high pollutionCX extreme Offshore areas with high salinityand industrial areas with extremehumidity and aggressiveatmosphere and subtropical andtropical atmospheres Industrial areas with extreme humidity and aggressive atmosphereEach corrosivity class is sub-divided into three durabilities: Low (L): Up to 7 yearsMedium (M): 7 – 15 yearsHigh (H): 15 - 25 yearsVery High (VH): > 25 yearsThe durabilities represent the approximate service time expectancyLABORATORY TEST REQUIREMENTSCORROSIVITY CATEGORY Durability ISO 6270-1water condensation(hours)ISO 9227neutral salt spray(hours)ISO 12944-6:2018 Annex Bcyclic ageing test(hours)C5.02 Low 240 480 N/A Medium 480 720 N/A C5.03 Low 240 480 N/A Medium 480 720 N/AHigh 720 1440 1680 C5.07 Low 240 480 N/A Medium 480 720 N/AHigh 720 1440 1680 C5.08 Very High N/A N/A 2688 CX Extreme N/A N/A 4200SURFACE PREPARATION STANDARDSISO 8501-1 Preparation Grade Related SSPCGradeISO 8501-1 Surface Preparation AppearanceA Sa2½B Sa2½C Sa2½ SSPC-SP10 A near-white blast cleaned metal surface.All visible dirt, oil, rust, mill scales, old paint, and any othercontaminates removed. Only slight stains as spots or stripesshall be seen.A Sa3B Sa3C Sa3 SSPC-SP5 A white blast cleaned metal surface.All dirt, rust, mill scales, old paint, stains, and foreignmaterial removed. A uniform metallic surface.CORROSIVITY CATEGORY C5ISO 12944 System No. Generic Type Coating Product CodeDFT (mils)DFT (microns)Expected Durability LowMediumHighVery highC5.02*Epoxy83110 3.1 to 6.3 80 to 160Polyurethane Armour Shield 839 series3.1 to 6.3 80 to 1609.45 240 C5.03*Epoxy83110 3.1 to 9.4 80 to 240Polyurethane Armour Shield 839 series 2.4 to 8.7 60 to 22011.8300 C5.07*Zinc rich epoxy 83003/83005 2.4 to 3.160 to 80Epoxy83150 3.9 to 5.9 100 to 150 Polyurethane Armour Shield 839 series 1.2 to 3.9 30 to 10010.2260C5.08*Zinc rich epoxy 83003 /83005 2.4 to 3.1 60 to 80Epoxy 83150 3.9 to 5.9 100 to 150 Polyurethane Armour Shield 839 series3.5 to 6.3 90 to 16012.6 320Notes:Metal surface preparation requirement: Sa3 (SSPC-SP5) *Coating System is UV DurableCORROSIVITY CATEGORY CX EXTREMEISO 12944 System No. Generic TypeCoatingProductCodeDFT(mils)DFT(microns)ExpectedDurabilityCX extreme Zinc richepoxy83003/83005 2 to 3 50 to 75CXextreme Epoxy 83110 5.9 to9.8150 to 250Epoxy 83110 5.9 to9.9150 to 250≥ 13.8≥ 350Notes:Metal surface preparation requirement: Sa3 (SSPC-SP5) *Coating System is UV Durable。

iso12944-2

聚天门冬氨酸酯:聚天门冬氨酸酯可用标准的施工设备直接施工于金属表面,一道施工厚度150-250微米(6-10密耳),在中度腐蚀环境中(最高到C3,ISO12944-2)使用时,与两道漆施工相比,可以节约施工时间和劳动力成本。

基本介绍:聚天门冬氨酸酯可用标准的施工设备直接施工于金属表面,一道施工厚度150-250微米(6-10密耳),在中度腐蚀环境中(最高到C3,ISO12944-2)使用时,与两道漆施工相比,可以节约施工时间和劳动力成本。

聚天门冬氨酸酯是一种低VOC、高固含量的快干型底漆/面漆,同时提供优异的防腐保护和长效的保光保色性能-其他快干型、单道底漆面漆替代产品无法达到。

聚天门冬氨酸酯同样可以作为一种厚浆型,耐久性中间漆/面漆产品,施工于经认可的防腐底漆之上,在更加恶劣的腐蚀环境中使用,如ISO12944 C4和C5。

设计用途:聚天门冬氨酸酯尤其适用作为单道高性能面漆使用。

用作钢结构施工,减少涂层道数可以帮助提高生产量和生产效率。

快干和可提前搬运特征使其非常适合用于风塔、变压器、矿山设备和泵等对生产率和干燥时间要求较高的场合。

表面处理:聚天门冬氨酸酯所有待涂表面应清洁、干燥且无污染物。

涂涂覆前,所有表面应按照ISO 8504:2000标准进行评估和处理。

油和油脂应按照SSPC-SP1溶剂清理标准除去。

磨料喷砂喷砂清理至Sa2 (ISO 8501-1:2007) 或SSPC-SP6标准。

如果在喷砂清理与施工聚天门冬氨酸酯之间,已发生氧化现象,表面应再行喷砂清理至规定的图片标准。

喷砂清理过程暴露出来的表面缺陷,应打磨、填没或采用其它合适的方法进行处理。

建议表面粗糙度为50-75 微米(2-3 密耳)。

预涂有底漆的表面聚天门冬氨酸酯可以施工在经认可的防腐底漆之上。

聚天门冬氨酸酯该底漆表面应当干燥且无污染物,聚天门冬氨酸酯应在规定的覆涂间隔内施工(参见相关产品的产品说明书)。

破损的部位应当处理至规定的标准(如Sa2 (ISO 8501-1:2007)或SSPC-SP6)。

《IP维护培训》PPT课件

•

C:\Documents and Settings\笑>tracert 211.129.24.39

•

• • • • •cing route to 211.129.24.39 over a maximum of 30 hops

1 1 ms <1 ms <1 ms 10.8.112.1 2 3 ms <1 ms <1 ms 210.51.237.181 3 2 ms 1 ms <1 ms 218.104.32.37 4 2 ms <1 ms 1 ms 218.104.32.153 5 2 ms <1 ms 2 ms 210.53.106.5 6 6 ms 5 ms 2 ms 210.52.130.157 7 31 ms 31 ms 33 ms [210.52.130.46] 8 35 ms 34 ms 34 ms 210.52.132.230 9 37 ms 36 ms 36 ms 210.53.127.206 10 102 ms 101 ms 101 ms [203.222.39.105] 11 95 ms 92 ms 89 ms [203.222.38.37] 12 142 ms 145 ms 148 ms [203.222.33.9] 13 296 ms 289 ms 287 ms [129.250

二.常用命令及工具 Ping 检查时延情况和丢包率 例如 ping 218.104.32.106 –t –l 1500 Ipconfig 查看机器ip地址配置 例如 ipconfig /all Tracert 一般用来检测故障的位置。 我们可以用tracert IP发现在哪个环节上出了问题,虽然还是没有确定是什么 问题,但它已经告诉了我们问题所在的地方,我们也就可以很有把握的告诉 别人----某某地方出了问题。 例如

解析ISO12944标准(五、防护涂料体系)-1,概述、参考标准、术语和定义

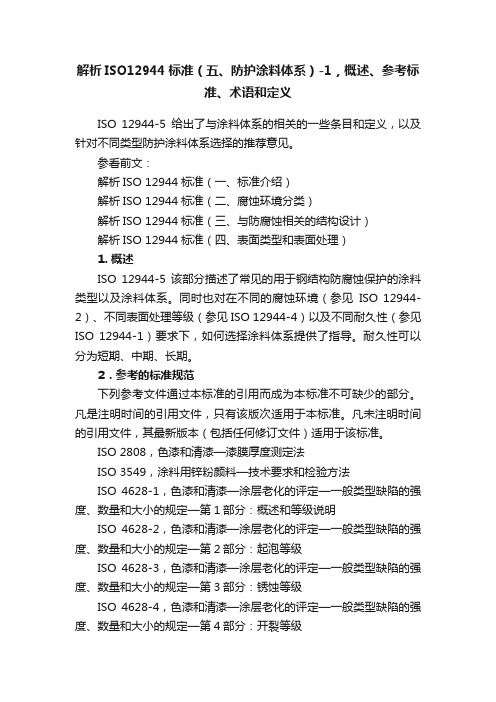

解析ISO12944标准(五、防护涂料体系)-1,概述、参考标准、术语和定义ISO 12944-5给出了与涂料体系的相关的一些条目和定义,以及针对不同类型防护涂料体系选择的推荐意见。

参看前文:解析ISO 12944标准(一、标准介绍)解析ISO 12944标准(二、腐蚀环境分类)解析ISO 12944标准(三、与防腐蚀相关的结构设计)解析ISO 12944标准(四、表面类型和表面处理)1. 概述ISO 12944-5 该部分描述了常见的用于钢结构防腐蚀保护的涂料类型以及涂料体系。

同时也对在不同的腐蚀环境(参见ISO 12944-2)、不同表面处理等级(参见ISO 12944-4)以及不同耐久性(参见ISO 12944-1)要求下,如何选择涂料体系提供了指导。

耐久性可以分为短期、中期、长期。

2.参考的标准规范下列参考文件通过本标准的引用而成为本标准不可缺少的部分。

凡是注明时间的引用文件,只有该版次适用于本标准。

凡未注明时间的引用文件,其最新版本(包括任何修订文件)适用于该标准。

ISO 2808,色漆和清漆—漆膜厚度测定法ISO 3549,涂料用锌粉颜料—技术要求和检验方法ISO 4628-1,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第1部分:概述和等级说明ISO 4628-2,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第2部分:起泡等级ISO 4628-3,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第3部分:锈蚀等级ISO 4628-4,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第4部分:开裂等级ISO 4628-5,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第5部分:剥落等级ISO 4628-6,色漆和清漆—涂层老化的评定—一般类型缺陷的强度、数量和大小的规定—第6部分:拉开法测定粉化等级ISO 8501-1,涂料及其它相关产品使用前钢底材的处理—表面清洁度的目测评定—第1部分:对完全去除旧涂层之后未涂装钢底材的锈蚀等级和处理等级ISO 8501-3,涂料及其它相关产品使用前钢底材的处理—表面清洁度的目测评定—第3部分:涂装前焊缝、切割边缘和其他表面缺陷区域的处理等级ISO 12944-1,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第1部分:总则ISO 12944-2,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第2部分:环境分类ISO 12944-4,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第4部分:表面类型及表面处理ISO 12944-6,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—第6部分:实验室性能测试方法ISO 19840,色漆和清漆—防护涂料体系对钢结构的防腐蚀保护—粗糙面上干膜厚度的测量和验收3.术语和定义在ISO 12944这部分中,除了ISO 12944-1已给出的一些,以下术语被应用:3.1厚膜型(high-build)单道施工可比普通型涂料得到更高厚度的特性。

IP防护知识培训经典

外壳防护

******** 2014年10月5日

培训完毕后根据培训情况对文件再次修改,作为标准文件上传于系统

一、外壳防护等级的概念

外壳防护等级就是指电气设备的外壳对下述内容的防

护能力:

①防止人体接近壳内危险部件; ②防止固体异物进入壳内设备; ③防止由于水进入壳内对设备造成有害的影响。

防护等级的代码,代表符合IEC 60529 – 1989标准

3、附加字母表示的含义

附加字母所表示的对接近危险部件的防护等级

防护等级 附加字母 简要说明 防止手背接近 含义 直径50mm的球形试具与危险部件必须保持足够的 间隙。

A

B

防护手指接近

直径12mm,长度80mm的铰接试指与危险部件必 须保持足够的间隙

直径2.5mm,长度100mm的试具与危险部件必须保 持足够的间隙 直径1.0mm,长度100mm的试具与危险部件必须保 持足够的间隙

C

防护工具接近

D

防护金属线接近

4、补充字母表示的含义

补充字母进行试验的补充要求 字母 H 高压设备 防水试验是在设备的可动部件(如旋转电机的转子)运动时 进行的。 含 义

水下装饰性灯具IP68

五:防护标准应用时注意事项

并非所有的系统提供了高等级的防护就一点问题都没有。

高防水通常需要完全密闭安装,通常这会引起散热问题。

可能会发生由过热引起的系统错误。所以需要附加的散热 装置。

防护喷水。向外壳各个方向喷水无有害影响。 防护强烈喷水。向外壳各个方向强烈喷水无有害影响。 防护短时间浸水。在定义的压力和时间下浸入水中时,不应有能引起损 害的水量侵入。 防护持续潜水。在制造商说明的条件下设备可长时间浸入水中,进水量 不至导致有害程度。

中文版ENISO-12944-1

ÍST EN ISO 12944-1:1998Gildistaka 1.11.1998ICS: 87.02油漆和清漆――构件防腐之防护漆――第一部分:基本介绍欧洲标准EN ISO 12944-11998年05月ICS 87.020描述词:见ISO文件中文版油漆和清漆——构件防腐之防护漆——第一部分:基本介绍(ISO 12944-1:1998)本欧洲标准于1997年06月16日通过欧洲标准化委员会(CEN)的批准。

CEN成员必须要遵守CEN/CENELEC的内部规定,该规定对赋予本欧洲标准以一种国家标准地位的条件进行了明确的规定,其内容未做任何修改。

有关这些国家标准的最新目录和文献资料参考可在提交给管理中心或任何CEN成员国的申请表中看到。

本欧洲标准有三种语言的正式版本(英语、法语、德语)。

经CEN成员国翻译为其本国语言的任何其他语言版本的该欧洲标准,经通报管理中心之后,将具有与原正式版本同样的效力。

欧洲标准化委员会(CEN)成员由各国的国家标准机构组成,包括:奥地利、比利时、捷克共和国、丹麦、芬兰、法国、德国、希腊、冰岛、爱尔兰、意大利、卢森堡公国、荷兰、挪威、葡萄牙、西班牙、瑞典、瑞士和英国。

CEN欧洲标准化委员会管理中心:rue de Stassart,36 B-1050 Brussels©1998 CEN 本标准的任何形式、任何方式的使用权利参考编号:EN ISO 12944-1:1998 E 由全球的CEN国家成员所有。

EN ISO 12944-1:1998序ISO 12944-1:1998的编制工作由国际标准化组织(ISO)技术委员会的ISO/TC 35“油漆和清漆”部门负责,同时就此与欧洲国际化标准组织(CEN)技术委员会的CEN/TC 139“油漆和清漆”部门开展合作,其秘书处由DIN担任。

本欧洲标准应具有国家标准的地位,并最迟于1998年11月通过发表相同的标准内容或通过背书方式予以确立该地位,并且最迟到1998年11月,任何内容相冲突的国家标准都应进行取消。

ISO12944-1-2017第1部分:总则

国际标准ISO12944-1第二版2017-11色漆和清漆-防护涂料体系对钢结构的防腐蚀保护-第1部分:总则目录-----------------------------------------------------------------------------------------------------------------2前言----------------------------------------------------------------------------------------------------3 简介----------------------------------------------------------------------------------------------------4 1.范围------------------------------------------------------------------------------------------------5 2.参考的标准规范---------------------------------------------------------------------------------5 3.术语和定义---------------------------------------------------------------------------------------6 4.对ISO12944系列的总体介绍---------------------------------------------------------------7 4.1 总结--------------------------------------------------------------------------------------------- 7 4.2所涵盖的防护功能----------------------------------------------------------------------------- 7 4.3 应用领域-----------------------------------------------------------------------------------------7 4.3.1 概述-------------------------------------------------------------------------------------------- 8 4.3.2 结构类型-------------------------------------------------------------------------------------- 8 4.3.3 表面类型和表面处理------------------------------------------------------------------------8 4.3.4 环境类型-------------------------------------------------------------------------------------- 8 4.3.5 防护涂料体系的类型------------------------------------------------------------------------8 4.3.6 工作类型---------------------------------------------------------------------------------------9 4.3.7 防护涂料体系的耐入性---------------------------------------------------------------------9 5.一般考虑和要求----------------------------------------------------------------------------------9 6.健康、安全和环境保护------------------------------------------------------------------------10 7.ISO 12944其他部分的信息------------------------------------------------------------------11 附件对于某个具体项目使用ISO 12944的指南----------------------------------------------------12 参考文献-----------------------------------------------------------------------------------------------13 译者后记-----------------------------------------------------------------------------------------------13前言:ISO(国际标准化组织)是各个国家的标准化机构(ISO成员团体)共同组织的世界性联合机构。

IP网络技术复习提纲

《IP网络技术基础》复习提纲一. 概述1.网络体系架构●TCP/IP体系使用3种类型的地址:物理地址、IP地址和端口地址,其中物理地址是所在连路定义的结点地址,IP唯一地定义了主机所在网络位置,端口地址用来标识进程。

●网络服务的概念:在分层的网络模型中,各层次之间的分工和协作体现在相邻层次之间的界面上。

而服务的概念反映了相邻层次之间的关系,它定义为一个网络层次向相邻的高层提供的一组操作,是相邻层次之间的界面。

一个网络层次所提供的服务是向高层单向提供的,其表现形式是原语。

2. 底层子网技术●子网的类型:点到点类型,广播类型(以太)●冲突域和广播域的概念●网络连接设备:集线器、网桥(二层交换机)、三层交换机、路由器。

二.网际协议IP1.有类编址和无类编址(1)特殊地址:0地址和1地址路由器的IP地址是108.5.18.22/24,它发送一个直接广播分组到该网络上的所有主机,该分组使用什么源IP地址和目的IP地址?如果是受限广播呢?(2)子网及超网:超网:将多个 C 类的网络聚合起来,构成一个单一的、具有共同地址前缀的网络;超网掩码小于24 位;可以减少路由表表项的数量,节省路由器中的资源要构建超网,条件:•块数必须是2的整数次方(1,2,4,8,…)•这些块在地址空间中必须是连续的•超块的第1个地址的第3字节必须能够被块数均匀地分割开。

即:第3字节必须能够被块数N整除在下列地址块中,哪个组可以构成超网?其超网掩码是什么?a. 199.87.136.0 199.87.137.0 199.87.138.0 199.87.139.0b. 199.87.130.0 199.87.131.0 199.87.132.0 199.87.133.0c. 199.87.16.0 199.87.17.0 199.87.18.0d. 199.87.64.0 199.87.68.0 199.87.72.0 199.87.76.0(3)私有地址:问题: 当企业网有很多台主机,但只有很少数量的合法IP地址时,如何规划地址方案?解决方案:使用私有地址空间来进行企业网的地址分配在企业网和公网的边界路由器配置NA T,管理合法IP地址池当企业网的一台主机要发送数据报到公网,NAT设备从地址池中取出一个合法IP地址,并将该地址和主机的私有地址邦定(4)IPv6地址:兼容IPv4地址的IPv6地址: ::<IPv4 address>映射IPv4地址的IPv6地址: ::FFFF:<IPv4 address>用十六进制冒号记法给出映射到IPV4地址129.6.12.34的IPV6地址。

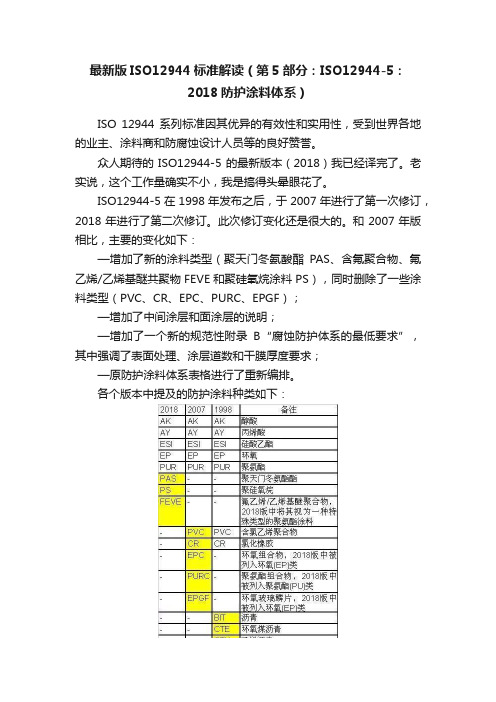

最新版ISO12944标准解读(第5部分:ISO12944-5:2018防护涂料体系)

最新版ISO12944标准解读(第5部分:ISO12944-5:2018防护涂料体系)ISO 12944 系列标准因其优异的有效性和实用性,受到世界各地的业主、涂料商和防腐蚀设计人员等的良好赞誉。

众人期待的ISO12944-5的最新版本(2018)我已经译完了。

老实说,这个工作量确实不小,我是搞得头晕眼花了。

ISO12944-5在1998年发布之后,于2007年进行了第一次修订,2018年进行了第二次修订。

此次修订变化还是很大的。

和2007年版相比,主要的变化如下:—增加了新的涂料类型(聚天门冬氨酸酯PAS、含氟聚合物、氟乙烯/乙烯基醚共聚物FEVE和聚硅氧烷涂料PS),同时删除了一些涂料类型(PVC、CR、EPC、PURC、EPGF);—增加了中间涂层和面涂层的说明;—增加了一个新的规范性附录B“腐蚀防护体系的最低要求”,其中强调了表面处理、涂层道数和干膜厚度要求;—原防护涂料体系表格进行了重新编排。

各个版本中提及的防护涂料种类如下:从提及的涂料种类,可以看出涂料技术和市场应用的发展趋势。

2018版新提及的PAS、PS、FEVE涂料必将应用越来越广泛。

涂料制造商也要顺应趋势,加快此类产品的研发和推广。

2018版的另一个重大变化,就是增加了规范性附录B,针对不同基材、不同腐蚀环境和不同耐久性要求下,根据所采用的底漆防锈颜料和基料类型以及后道涂层的基料类型,对表面处理、最少涂装道数和干膜厚度提出了最低要求,举一例说明,如某钢结构:—基材类型:碳钢;—所处腐蚀环境:C5;—耐久性要求:VH超长期(>25年);—拟选择的底漆类型:环氧富锌底漆—拟选择的后道涂层基料类型:环氧(中间漆)和聚氨酯(面漆);则最低要求如下—最低限度表面处理要求达到Sa21/2(ISO8501-1,除锈程度);中(G)级(ISO8503-1,粗糙度);见下表B.1:—涂装道数:≥3;见下表B.2:—NDFT:≥320um;见下表B.2:这个涂料体系在附录C中的表格C.5中可以找到,即C5.08。

iso12944大气腐蚀 环境

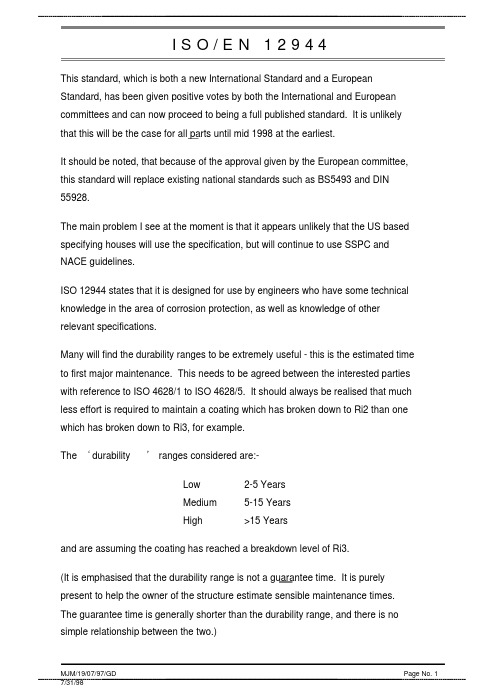

This standard, which is both a new International Standard and a EuropeanStandard, has been given positive votes by both the International and European committees and can now proceed to being a full published standard. It is unlikelythat this will be the case for all parts until mid 1998 at the earliest.It should be noted, that because of the approval given by the European committee,this standard will replace existing national standards such as BS5493 and DIN55928.The main problem I see at the moment is that it appears unlikely that the US based specifying houses will use the specification, but will continue to use SSPC andNACE guidelines.ISO 12944 states that it is designed for use by engineers who have some technical knowledge in the area of corrosion protection, as well as knowledge of otherrelevant specifications.Many will find the durability ranges to be extremely useful - this is the estimated timeto first major maintenance. This needs to be agreed between the interested partieswith reference to ISO 4628/1 to ISO 4628/5. It should always be realised that muchless effort is required to maintain a coating which has broken down to Ri2 than onewhich has broken down to Ri3, for example.The ‘durability’ ranges considered are:-Low2-5 YearsMedium5-15 YearsHigh>15 Yearsand are assuming the coating has reached a breakdown level of Ri3.(It is emphasised that the durability range is not a guarantee time. It is purelypresent to help the owner of the structure estimate sensible maintenance times.The guarantee time is generally shorter than the durability range, and there is nosimple relationship between the two.)MJM/19/07/97/GD Page No. 1SUMMARY SECTIONSISO 12944-2Covers the corrosivity of various environments and how these can be measured. Various anti-corrosive systems can then bespecified for these environments.IS 19244-3Deals with best practices in structural steel design from a corrosion prevention viewpoint.ISO 12944-4Covers surface preparation - reference to ISO 8501, IS0 8502, IS0 8503, ISO 8504.ISO 12944-5Typical paint systems by generic type for a given durability in agiven environment.ISO 12944-6Laboratory testing of paint systems, particularly intended for those where sufficient practical experience is not yet available. Does notcover power tool cleaned steel specifically.ISO 12944-7Covers application at works or on site, inspection and follow up.Also deals with reference areas.ISO 12944-8Describes how to prepare specifications for corrosion protectionand ancillary issues.PART 2CLASSIFICATION OF ENVIRONMENTSDefined from weight loss of metallic (low carbon steel and zinc) specimens over a defined period of 1 year (not more and not less).There are obvious differences in this approach because of change of climate on a yearly basis, but this certainly helps quantify the corrosivity of an environment.PART 3STRUCTURAL DESIGNISO 12944-3, which covers basic design criteria, is really outside the scope of protective coatings manufacturers. This can only really be fully implemented at the New Construction stage or by major modification at a later date. Coatings are often expected to alleviate, or help alleviate, corrosion problems due to design errors. In this instance, it could well be that different coating specifications would be required for these areas which could be thicker/more corrosion resistant than those used elsewhere. Typically, if a certain area was subjected to frequent ponding of rain water because of design, then either modification would be required to prevent this or a different coating system could be needed.ISO 12944-5PROTECTIVE PAINT SYSTEMSThis section, and that on testing, are those most likely to be argued over and to provide the greatest areas of contention.In the areas of generic paint systems, almost every type which can be imagined has been covered, and what appears to me a series of quite complicated matrices have been put together. This is possibly why this part of the specification is not due for completion until 1998 and will be the last section finalised.At this time there continues to be much discussion on this section, and modifications will certainly be made.Currently, for example, it is indicated that both solvent based alkyds and water based acrylics will dry at 0oC, certainly we would not recommend this type of condition for water based, and on conventional alkyds I would expect an extremely negative effect.? Note, the proposed definition and rider regarding zinc rich coatings. This now becomes much closer to the SSPC SP20 definition than, for example, current British Standards.? Minimum film thickness should be >80% specified d.f.t.? Recommended that maximum d.f.t. is not greater than 3x nominal d.f.t. (this is much greater than we would specify and would certainly potentially createproblems). Reference to paint manufacturer’s technical data sheet.? Note, all references are to airless spray application.THICKNESSES/LIFETIMES FOR VARIOUS ENVIRONMENTS(Refer to ISO 12944-5)C280μm≡Low150μm≡Medium200μm≡HighC3120μm≡Low Low corresponds to 2-5 years 160μm≡Medium Medium corresponds to 5-15 years200μm≡High High corresponds to >15 yearsC4160μm≡Low200μm≡Medium240μm≡High (Zinc)280μm≡High (Non Zinc)C5I200μm≡LowC5M280μm≡Medium320≡HighPAINT SYSTEMSThose shown are examples for several environments:-? Other systems having the same performance are possible.? All paints for all systems shall be suitable for the highest corrosion stress of the given corrosivity or immersion category.? Documentation or guarantee stating suitability or the durability of a paint system in a given environment - experience or artificial ageing tests where necessary.Standard arranges systems as follows:-A1 to A5According to binder in the topcoatOthers According to binder in the primer coatA1All examples of systems for C2, C3 and C4.A2Systems for C2 (system not shown if it has high classification in A3, A4). A3Systems for C3 (system not shown if it has high classification in A4).A4Systems for C4.Where a paint system cannot be allocated to one of the Tables A1 to A9, full information regarding:-Surface preparationGeneric typeNumber of coatsNominal dry film thicknessshall be given in the same way as indicated in the tables.There are an extremely wide range of generic coatings included in the specification,and really these can only be considered as examples. Basically, paint types usedby all participating members have been included. No reference or allowanceappears to have been made to recognise the effect of the introduction of legislationto reduce solvent emissions, and paint types whose use is being restricted for healthand safety reasons are also included.Also, as in almost all specifications, there is no allowance or mention of what areoften perceived as key issues regarding coating systems, i.e.? Drying times - handling times, overcoating times? Maximum overcoating times? Effect of application conditionsIn general, more problems are encountered due to poor interpretation, ignorance ofthe above, or by use of coatings which are not sufficiently tolerant over a wide rangeof conditions.It is likely that most interest will be with the “high” durability systems, i.e. those with an expected life to first major maintenance of 15 years plus. With these it is alsolikely that the following environments will be most important:-C4High CorrosivityC5-I Very High IndustrialC5-M Very High MarineThe C3 area of medium corrosivity will meet the 15 year requirements with mostreasonable 2 or more coat schemes, giving minimum d.f.t’s of 150-200 microns.When considering the actual schemes listed, the following points are worth noting:-1. All coating systems, with the exception of those designed for immersion, arevery multi-coat in type. This would almost certainly lead to a request fromany contractor to reduce the number of coats and utilise higher solidscoatings with higher d.f.t’s.2. Some of the mixtures of systems, for example, overcoating alkyds withchlorinated rubbers, are not normally utilised.3. All specifications tend to be based on multiples of 40 microns, whereas in UKand many countries the multiples are of 25 microns, probably due to theinfluence of the US and 1 mil = 25 microns.。

IP_防护等级培训

外壳防护试验

检验外壳防护 密

封性能的试 验 方法 ,

具体方 法 参见 GB2423.37-89

之2.0小节

自由降尘试验

检测产品在灰尘 自

由降落,无明显 空气流动的环 境中工作能力 的试验方法 , 具体方法参见

GB2423 .37-89之3.0小

节

吹用砂于尘检试测验置于

户 外有强气流和 大量砂尘的场

所 中产品的工作 能力的试验方

按标准规定的检验方法,外壳对接近危险部件、防止固体 异物进人, 或水进人所提供的保护程度。

IP 代 码 IP code

表明外壳对人接近危险部件、防止固体异物或水进入的防 护等级以及与这些防护有关的附加信息的代码系统。

IP防护等级规定的内容

IP防护等级规定了电气设备的内容

防止人体接近壳内危险部件,是针对人体的防护; 防止固体异物进入壳内设备,是针对设备的防护; 防止由于水进入壳体对设备造成有害影响。

IP外壳防护等级交流

本次交流内容

IP防护等级基本概念 IP防护等级大致介绍 IP防护等级相关问题

基本概念

外 壳 enclosure

能防止设备受到某些外部影响, 并在各个方向防止直接接 触的设备部件。

直接接触 direct contact

人或家畜与带电部分的接触。

基本概念

防护等级 degree of protection

数字或字母

IP 0 1 2 3 4 5 6 7 8

防止进水造成有害影响

防止进水 无防护

垂直滴水 15°滴水

淋水 溅水 喷水 猛烈喷水 短时间浸水 连续浸水

其他

其他 / / / / / / / / /

IP代码的含义

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ISO 12944 –钢结构防腐蚀ISO标准什么是ISO 12944 ?•当用涂料为钢结构提供腐蚀防护时,为工程师、工程顾问、工程承包方以及涂层的供应商提供了全面的指导。

•ISO 12944 共分为8 个部分•定义了涂装系统的“防腐年限(Durability)”•定义了环境的“腐蚀等级(Corrosivity Categories)”•为选择涂装系统提供了指导–Interspec(PCSS)ISO 12944 第1 部分–防腐年限的范围•防腐年限-: 涂层第一次大修前的年限。

失效的判据由相关各方协定(基于ISO 4628-1 和ISO 4628-3), 例如Ri2 或Ri3•不是涂装系统的担保时间! –类似于工程中的“设计寿命”•表示为3 个年限低(l) 2 至5 年中(M) 5 至15 年高(H)大于15 年–ISO 12944 其余各部分摘要部分摘要2包括各种环境的腐蚀性及其定义。

这样不同的防腐涂层可被指定用于这些环境。

3从腐蚀防护的角度阐述了钢结构设计方面的一些好的设计方法。

4涵盖了钢结构表面处理方面的问题–参照ISO 8501, IS0 8502, IS08503, ISO 8504. 5对于给定的防腐年限和环境的腐蚀等级给出典型的涂装系统.6涂装系统的实验室测试方法, 特别针对那些没有足够实际工程使用记录的涂层系统。

7现场施工, 检测和后续工作.8描述了怎样为防腐准备配套以及其他事宜.第2 部分–环境的分类•大气环境-: 定义为金属试样(低碳钢和锌) 在一年时间内(不多也不少)的重量损失(g/m2) 或厚度的损失。

•显然,由于气候变化的关系这个方法测得的结果会有一些误差,但是它确实对环境腐蚀程度的量化有所帮助。

•水和土壤(浸泡/ 掩埋)第2 部分–环境的分类(大气环境)腐蚀等级重量损失/厚度损失举例-外部环境举例–内部环境多层涂层最大D.F.TC1, C2很低, 低<10-200 g/m2(1.3-25µm)乡村/ 干燥的区域, 低污染被加热/ 不被加热的建筑物/中性的大气环境75µm –200µmC3中200-400g/m2(25-50µm)城市和工业大气环境, 中等程度S02污染. 低盐度的海岸地区具有高湿度和轻度空气污染的车间。

例如:食品加工车间、酿酒车间200µmC4高400-650g/m2(50-80µm)工业地区和中等盐度的海岸地区化工厂,游泳池240µm (锌)280µm (非锌)C5-I (工业)很高650-1500g/m2(80-200µm)具有高湿度和苛刻大气环境的工业地区几乎长期有冷凝水/ 重污染的建筑物或区域320µmC5-M (海洋)很高650-1500g/m2(80-200µm)海岸和离岸地区几乎长期有冷凝水/ 重污染的建筑物或区域320µm第2 部分–环境的分类(浸泡/掩埋)类别环境举例Im1浸泡在新鲜水中河流中结构, 水利发电厂Im2浸泡在海水或含盐分的水中海港中的闸门、防波堤以及海上结构Im3掩埋在土壤中掩埋在土壤中的储存罐、管道等Part 3 –Structural Design Considerations•基本设计标准来避免早期腐蚀/ 涂层的退化.•超出了防护涂料生产商的范围.•只适用于工程结构设计阶段或以后大的维修。

•涂层通常可以用来减轻或帮助减轻由于设计失误造成的腐蚀问题–例如,厚膜涂层/ 边缘覆盖第4 部分–表面类型和表面处理•被涂覆表面的种类–氧化皮, 热喷涂, 镀锌等•表面处理的方法–水清洗, 蒸汽清洗, 溶剂清洗–手工/ 电动表面处理–喷丸处理(干或湿)•类型, 例如离心式、压缩空气、真空等•轻扫喷丸/ 小面积喷丸•水喷丸处理(高压, 超高压)–级别/ 标准ISO (Sa, St etc)第5 部分–防护涂装系统•涂层种类–例如空气固化-醇酸, 溶剂基–环氧, 水基, 聚氨脂, 潮湿固化•底漆的类型–富锌= 干膜中锌含量>80%–干膜厚度DFT–最小dft 应该>80%–最大dft不应该大于3 倍配套制定的膜厚•大于IP 建议的~ 2 倍或2½倍•最感兴趣“高防腐年限”的系统(>15 years)•最感兴趣C4, C5-I, C5-M•干膜厚度为40µm 的倍数–UK & 其他一些国家为25µm 的倍数–(USA ; 1 mil = 25µm)•厚度/ 预期防腐年限类别DFT 范围(µm)(含富锌底漆)最小dft (µm)预期防腐年限808080160160200240160280低(2-5 年)80 –120中(5-15 年)160 –200高(>15 年)120 –160低(2-5 年)160 –200中(5-15 年)200 –240高(>15 年)160 –200低(2-5 年)200 –240中(5-15 年)240 –320高(>15 年)200低(2-5 年)160 –240中(5-15 年)280 –400高(>15 年)C5I C5MC4C2C3•膜厚/ 预期防腐年限类别DFT 范围(µm)预期防腐年限360 –440中(5-15 年)480 –1000高(>15 年)Im-1Im-2 Im-3第5 部分–防护涂装系统:典型举例防腐等级防腐年限产品名称Dft(µm)2 x 200Im-1,2,3中Interseal670HS1 x 450Im-1,2,3中Interzone9541 x 450Im-1,2,3中Interzone5052 x 500Im-1,2,3高Interzone9542 x 500Im-1,2,3高Interzone1000•制定了基于实验室的评估涂装系统性能的实验方法–考虑了环境的腐蚀等级–考虑了防腐年限•利用防护涂料工业的基本的测试方法/ 试验周期短–中性盐雾试验(ISO 7253)–蒸汽试验(ISO 6270)–浸水/ 耐化学试验(ISO 2812-1, 2)腐蚀等级防腐年限性能测试方法(不允许有缺陷)*ISO 2812-1ISO 6270**ISO 7253低-120 hrs 240 hrs 中-240 hrs 480 hrs 高-480 hrs 720 hrs 低168 hrs 240 hrs 480 hrs 中168 hrs 480 hrs 720 hrs 高168 hrs720 hrs 1440 hrs C5-I低-240 hrs 480 hrs 中-480 hrs 720 hrs 高-720 hrs1440 hrsC5-MC4*10% 氢氧化钠, 10% 硫酸, Mineral Spirit ** 最大允许的划痕腐蚀为1mm腐蚀等级防腐年限性能测试方法(不允许有缺陷)ISO 2812-2ISO 6270ISO 7253低---中2000 hrs 720 hrs -高3000 hrs1440 hrs-低---中2000 hrs -720 hrs 高3000 hrs-1440 hrsIm-2(海水/ 有盐味的水)低---中2000 hrs -720 hrs 高3000 hrs-1440 hrsIm-3(土壤)Im-1(新鲜水)注意–没有阴极保护试验•测试需求–对于海上项目涂装系统的测试不充分–对于C5-M 环境-ISO 20340•通常情况下只有富锌底漆(Interzinc52, Interzinc22) 才能达到小于1mm 的划痕腐蚀–对磷酸锌底漆是个问题•国际油漆的实验室认为这些测试是不充分的,特别对于C4, C5-I 和C5-M的腐蚀环境–ISO 20340•介绍处理–钢结构表面状态–健康与安全–供货/ 储存/ 施工条件/ 方法–监督/ 测量(dft)–参考区域•为施工建立最起码的可接受的标准•允许随时的评估•可作为担保的一部分(如果达成协议)•参考区域的数量和大小取决于喷涂的总面积钢结构尺寸m2参考区域最多的数目(推荐)占总面积的百分比(推荐)参考区域最大的总面积(推荐)m2<= 200030.612 2000 至500050.525 5000 至10,00070.550 10,000 至25,00070.375 25,000 至50,00090.2100 > 50,00090.2200第8 部分–新结构和维修配套开发•为工程师开发涂料配套提供指导•工程设计“流程图”•检验明细表/ 举例。