内层干膜

HDI 制作流程

流程

26

美維科学技術集团

東莞生益電子有限公司

6.沉铜与加厚铜(孔的金属化)

概念: • 电路板的基材是由铜箔,玻璃纤维,环氧树脂组 成。在制作过程中基材钻孔后孔壁截面就是由以 上三部分材料组成。 • 孔金属化就是要解决在截面上覆盖一层均匀的, 耐热冲击的金属铜。 • 流程分为三个部分:一去钻污流程,二化学沉铜 流程,三加厚铜流程(全板电镀铜)。

前言

2

美維科学技術集团

東莞生益電子有限公司

一.概述:

HDI板,是指High Density Interconnect,即高密度互连板。是PCB行业在 20世纪末发展起来的一门较新的技术。传统的PCB板的钻孔由于受到钻刀影 响,当钻孔孔径达到0.15mm时,成本已经非常高,且很难再次改进。而HDI 板的钻孔不再依赖于传统的机械钻孔,而是利用激光钻孔技术。(所以有

内层线路做好的板子必须要经过黑化或棕化后才能进行 层压。它是对内层板子的线路铜表面进行氧化处理。一般生 成的Cu2O(氧化亚铜)为红色、CuO(氧化铜)为黑色, 所以氧化层中Cu2O为主称为棕化、CuO为主的称为黑化。

流程

19

美維科学技術集团

東莞生益電子有限公司

3. 黑化和棕化:

棕

流程

化

线

20

美維科学技術集团

流程

12

美維科学技術集团

東莞生益電子有限公司

1.开料(CUT)

开料是把我们采购回来的敷铜板切割成能在生产线上制作的板 子的过程。

首先我们来了解几个概念: 1. 2. 3. UNIT:UNIT是指客户设计的单元图形。 SET :SET是指客户为了提高效率、方便生产等原因,将多个UNIT拼 在一起成为的一个整体图形。它包括单元图形、工艺边等等。 PANEL:PANEL是指PCB厂家生产时,为了提高效率、方便生产等原 因,将多个SET拼在一起并加上工具板边,组成的一块板子。

干膜常见问题改善

⼲膜常见问题改善1、显影后铜⾯上留残渣:原因分析处理⽅法1:显影不⾜*按资料确定显影的参数2:显影后曝于⽩光*有⼲膜的基板应在黄⾊照明下操作、⽬检及修补3:重氮底⽚上暗区之遮光不够*检查重氮⽚上暗区遮光密度,线路边缘之清晰度,⼀旦不⾜时则更换重氮底⽚4:板边已曝光之⼲膜崩落显影液中再附在板⾯上*在板⾯最外缘处加未曝光之边,使在显影时能洗掉⽽露铜且⼜可当成辅助阳极⽤5:显影后⽔洗不⾜*检查喷嘴有否被堵,并维持最低的⽔压12PSI*加强⽔冲洗6:显影液喷嘴被堵*要定时检查显影系统喷嘴情形7:图像上有修板液或污物*修板时戴纱⼿套,并注意不要使修板液污染线路图像8:压膜温度太⾼*检查压膜压辘温度,按资料调整9:显影液太旧*按资料确定更换太旧的显影液10:显影液缸及⽔缸被污染*定期保养显影液缸及⽔缸11:磨板磨辘号数不对,磨痕太深*磨板磨辘号数⼀般选⽤320~600号12:压膜⾄显影之间停放时间太长*不要超过24⼩时2、⼲膜起皱原因对策1:两热压辊轴向不平⾏,使⼲膜受压不均匀调整两个热压辊,使之轴向平⾏2:⼲膜太粘熟练操作,放板时多加⼩⼼3:贴膜温度太⾼调整贴膜温度⾄正常范围内4:贴膜前板太热板预热温度不宜太⾼3、盖孔效果不良原因对策1:通孔孔⼝周围有⽑头,致使压膜不良*钻孔检查是否⽑头太多,加强去⽑头*镀铜液中固体粒⼦太多,加强过滤2:压膜温度较⾼,压膜压⼒太⼤*按资料确定压膜温度和压膜压⼒3:压膜时通孔中有⽔汽*压膜前板⼦要加强吹⼲赶⾛⽔汽4:⼲膜厚度不够*增加⼲膜厚度5:重氮底⽚上明区有缺点附着,如:缺⼝、⽑头、污点、垃圾等等*检查及修补,太差时则更换重氮底⽚6:曝光台上有缺点附着,如:缺⼝、污点、垃圾等等*检查及加强清洁曝光台7:曝光能量偏低*按资料确定曝光能量8:显影过度*按资料确定的参数9:显影喷嘴压⼒太⼤*按资料确定显影的药⽔压⼒⼤⼩及⽔洗压⼒⼤⼩4、线路变幼或曝光区⼲膜显影时不易冲洗掉原因对策1:曝光过度*⽤21格曝光尺按资料正确曝光2:重氮底⽚上暗区之遮光不够*检查重氮底⽚上暗区遮光密度,线路边缘之清晰度,⼀旦不⾜时则更换重氮底⽚3:曝光前抽真空程度不够*检查曝光前抽真空度及碓定抽真空时间*换掉曝光上台不良的聚酯膜4:压膜之板⾯显影前曝露于⽩⾊光源*检查黄光室具有UV之⽩光情况5:压膜温度过⾼*按资料控制压膜温度6:显影不⾜,残膜冲洗不净*按资料确定显影点*更换太旧的显影液*加强⽔冲洗7:曝光时重氮底⽚药膜⾯与板上⼲膜⾯没有紧密结合*加强擦⽓及⽤导⽓条帮助抽真空或在重氮底⽚上明区位打出孔*检查重氮底⽚药膜⾯暗区及板上⼲膜⾯有⽆垃圾等杂物5、显影后⼲膜受损或发现⼲膜浮起或线路边缘不齐原因对策1:曝光不⾜*⽤21格曝光尺按资料正确曝光2:显影过度*按资料确定显影的参数3:曝光后放置时间不够*通常在撕开保护膜(Mylar)前⾄少放置要15分钟以上再显影4:显影药液温度太⾼*按资料设定正确显影温度5:压膜之前铜⾯处理不良*⽔膜测试⼤于15秒以上*保证磨痕宽度6:压膜温度不⾜,压膜压⼒不够*注意压膜速度及压膜温度、压膜压⼒7:显影喷嘴压⼒太⼤*按资料确定显影的药⽔压⼒⼤⼩及⽔洗压⼒⼤⼩6、线路镀锡铅时发现⼲膜边缘浮起⽽造成渗镀现象原因对策1:⼲膜性能不良,超过有效期使⽤*尽量在有效期内使⽤⼲膜2:压膜之前铜⾯处理不良*加强压膜前铜⾯处理控制*⽔膜测试⼤于15秒以上*保证磨痕宽度3:压膜参数条件不对*按资料确定压膜参数条件4:曝光不⾜*⽤21格曝光尺按资料正确曝光5:显影过度*按资料确定显影的参数6:电镀前处理药品及参数条件不对*按供应商资料确定参数条件7:电镀时电流密度过⼤*调整电镀层均匀性降低电流密度9:电镀液太陈旧或电镀液⾥有机杂质太多*对电镀液进⾏活性炭处理7、铜与铜之间附着⼒不良原因对策1:线路镀铜前处理及清洗不当*按供应商资料确定控制除油、微蚀、⽔洗2:压膜⾄显影之间停放时间太长*停放时间太长时,适当应加强微蚀处理使铜⾯撤底活化3:显影不⾜,暗区留有残渣*按资料确定显影的参数*更换太旧的显影液4:⽔冲洗不⾜*加强⽔冲洗8、板⾯电镀区发⽣跳镀(Skip Plating)或称漏镀现象原因对策1:在待镀区之裸铜⾯上留有⼲膜残渣或显影液中的⼲膜碎⽚⼜打回板⾯⽽重新附着*可能是棕⽚上有刮伤、缺⼝、应加修补*减少或避免⼲膜碎的产⽣2:在待镀区未曝光处显影不⾜,未撤底除尽残膜*按资料确定显影的参数*更换太旧的显影液3:电镀时板⾯受污染等问题*避免板⾯受污染,加强前处理⼯作4:电镀锡层较粗糙或剥膜⼯艺有问题*电镀锡不均匀,电流密度较⼤处较粗糙*电镀锡板放置于有污染环境处时间太长*剥膜药⽔浓度或温度太⾼或时间太长9、剥膜后发现铜⾯上尚留有残渣原因对策1:剥膜时间不⾜够*调整剥膜时间,但不宜过长2:电镀层厚度超过⼲膜厚度⽽发⽣夹膜现象*调整电镀层均匀性或⽤厚度较厚⼲膜(如2mil的⼲膜)3:电镀层厚,线路较幼剥膜较难*可以适当在剥膜药⽔中加定量3%丁基卡必醇4:剥膜液不良,剥膜液温度低,剥膜药液太旧*⼀般使⽤2~5%的苛性钾或钠的⽔溶液在50℃±2℃内操作,或更换新液5:已剥落的膜碎⽚⼜再附著上*加强冲洗的时间、压⼒及温度控制,加强过滤及溢流积渣,缩短剥膜及⽔洗间距及时间,要⽴即冲洗6:剥膜前已显影板曝露于⽩光中时间太长或显影后不当烘烤*板⾯各处被⽩光不均匀曝光延长剥膜时间*延长剥膜时间,取消烘烤10、电镀时⼲膜脱落原因对策1:前处理药⽔之温度太⾼或时间太长*按供应商资料确定参数条件2:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象3:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制黄光环境中4:压膜之前铜⾯处理不良*⽔膜测试⼤于15秒以上*保证磨痕宽度5:电镀液太陈旧或电镀液⾥有机杂质太多*对电镀液进⾏活性炭处理11、线路镀⾦发现⼲膜边缘浮起⽽造成渗镀现象原因对策1:压膜之前铜⾯处理不良*加强压膜前铜⾯处理控制*⽔膜测试⼤于15秒以上*保证磨痕宽度2:压膜参数条件不对*按资料确定压膜参数条件3:曝光不⾜*⽤21格曝光尺按资料正确曝光4:显影过度*按资料确定显影的参数5:电镀前处理药品及参数条件不对*按供应商资料确定参数条件6:电镀时电流密度过⼤*调整电镀层均匀性降低电流密度7:电镀⾦缸药⽔参数条件不对*调整电镀⾦药⽔含⾦量,调整电镀层均匀性降低电流密度12蚀刻时⼲膜破坏及浮起原因对策1:压膜前铜⾯处理不良*加强压膜之前铜⾯处理控制*⽔膜测试⼤于15秒以上*保证磨痕宽度2:曝光不⾜,但不宜过⾜*⽤21格曝光尺按资料正确曝光3:蚀刻液PH太⾼,温度太⾼,喷嘴压⼒太⼤*做适当调整4:⽔洗喷嘴压⼒太⼤*降低喷嘴压⼒5:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制的黄光环境中6:显影后停置⽩光区时间过长⼲膜变脆*避免放置于⽩光下1.⼲膜的介绍⼲膜(Dry film)在涂状中是相对湿膜(Wet film)⽽⾔的,⼲膜是⼀种⾼分⼦的化合物,它通过紫外线的照射后能够产和⼀种聚合反应形成⼀种稳定的物质附着于板⾯,从⽽达到阻挡电镀和蚀刻的功能。

PCB工艺流程全面介绍

路漫漫其悠远 2020/4/13

课程内容 PCB工艺流程简介及工序目的 PCB工艺流程介绍 PCB工艺流程录象

路漫漫其悠远

•2020/4/13

一 PCB工艺流程 (简图)

界料

内层干菲林

黑氧化 内层蚀板

棕化

成型

开/短路测试

包装

压板 钻孔

喷锡

镀金手指

表面处理

出货

沉铜<孔金属化> 外层干菲林

10.0 外形加工 外型加工的内容 •手锣加工 •机锣加工 •啤板加工 •V-CUT加工 •斜边加工 •阻抗测试

路漫漫其悠远

•2020/4/13

手锣加工的介绍

• 手锣的定义:

是利用由铝、FR-4基材或加强板制成的模 板。模板的尺寸与被完成的线路板尺寸一 样,其上装有定位销钉来固定线路板,人 工转动模板,利用旋转的锣头来锣板。

3.1.3. 曝光: 将黄菲林贴在板面的干膜上,然后用平行 光曝光.这样有线路的地方,其干膜被曝光定型,无线路的地 方未曝光

3.1.4. 显影: 将未曝光定型的干膜冲走,留下 来的是曝光定型的干膜,即是黄菲林上的线路图 形

3.2. 内层蚀板

3.2.1. 蚀板: 用蚀铜药水将未被干膜盖住的铜 皮蚀掉,剩下的是被干膜盖住的铜,即内层线路图 形

箔蚀掉

6.3.3. 褪铅锡层:将铅锡层去掉,露出铜层

路漫漫其悠远

•2020/4/13

7.0. 湿菲林

7.1. 磨板: 去掉板面氧化、杂物和粗化板面,加

强绿油与板面的抱合力

7.2. 印刷:

7.2.1. 制作印刷丝网:参照绿油菲林制作印刷丝 网,绿油菲林上的绿油开窗在丝网上做成不透油的挡 点.其它处均为透油的网格

干膜常见问题处理

1、显影后铜面上留残渣:原因分析处理方法1:显影不足*按资料确定显影的参数2:显影后曝于白光*有干膜的基板应在黄色照明下操作、目检及修补3:重氮底片上暗区之遮光不够*检查重氮片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片4:板边已曝光之干膜崩落显影液中再附在板面上*在板面最外缘处加未曝光之边,使在显影时能洗掉而露铜且又可当成辅助阳极用5:显影后水洗不足*检查喷嘴有否被堵,并维持最低的水压12PSI*加强水冲洗6:显影液喷嘴被堵*要定时检查显影系统喷嘴情形7:图像上有修板液或污物*修板时戴纱手套,并注意不要使修板液污染线路图像8:压膜温度太高*检查压膜压辘温度,按资料调整9:显影液太旧*按资料确定更换太旧的显影液10:显影液缸及水缸被污染*定期保养显影液缸及水缸11:磨板磨辘号数不对,磨痕太深*磨板磨辘号数一般选用320~600号12:压膜至显影之间停放时间太长*不要超过24小时2、干膜起皱原因对策1:两热压辊轴向不平行,使干膜受压不均匀调整两个热压辊,使之轴向平行2:干膜太粘熟练操作,放板时多加小心3:贴膜温度太高调整贴膜温度至正常范围内4:贴膜前板太热板预热温度不宜太高3、盖孔效果不良原因对策1:通孔孔口周围有毛头,致使压膜不良*钻孔检查是否毛头太多,加强去毛头*镀铜液中固体粒子太多,加强过滤2:压膜温度较高,压膜压力太大*按资料确定压膜温度和压膜压力3:压膜时通孔中有水汽*压膜前板子要加强吹干赶走水汽4:干膜厚度不够*增加干膜厚度5:重氮底片上明区有缺点附着,如:缺口、毛头、污点、垃圾等等*检查及修补,太差时则更换重氮底片6:曝光台上有缺点附着,如:缺口、污点、垃圾等等*检查及加强清洁曝光台7:曝光能量偏低*按资料确定曝光能量8:显影过度*按资料确定的参数9:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小10:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象4、线路变幼或曝光区干膜显影时不易冲洗掉原因对策1:曝光过度*用21格曝光尺按资料正确曝光2:重氮底片上暗区之遮光不够*检查重氮底片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片3:曝光前抽真空程度不够*检查曝光前抽真空度及碓定抽真空时间*换掉曝光上台不良的聚酯膜4:压膜之板面显影前曝露于白色光源*检查黄光室具有UV之白光情况5:压膜温度过高*按资料控制压膜温度6:显影不足,残膜冲洗不净*按资料确定显影点*更换太旧的显影液*加强水冲洗7:曝光时重氮底片药膜面与板上干膜面没有紧密结合*加强擦气及用导气条帮助抽真空或在重氮底片上明区位打出孔*检查重氮底片药膜面暗区及板上干膜面有无垃圾等杂物5、显影后干膜受损或发现干膜浮起或线路边缘不齐原因对策1:曝光不足*用21格曝光尺按资料正确曝光2:显影过度*按资料确定显影的参数3:曝光后放置时间不够*通常在撕开保护膜(Mylar)前至少放置要15分钟以上再显影4:显影药液温度太高*按资料设定正确显影温度5:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度6:压膜温度不足,压膜压力不够*注意压膜速度及压膜温度、压膜压力7:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小6、线路镀锡铅时发现干膜边缘浮起而造成渗镀现象原因对策1:干膜性能不良,超过有效期使用*尽量在有效期内使用干膜2:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度3:压膜参数条件不对*按资料确定压膜参数条件4:曝光不足*用21格曝光尺按资料正确曝光5:显影过度*按资料确定显影的参数6:电镀前处理药品及参数条件不对*按供应商资料确定参数条件7:电镀时电流密度过大*调整电镀层均匀性降低电流密度8:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象9:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理7、铜与铜之间附着力不良原因对策1:线路镀铜前处理及清洗不当*按供应商资料确定控制除油、微蚀、水洗2:压膜至显影之间停放时间太长*停放时间太长时,适当应加强微蚀处理使铜面撤底活化3:显影不足,暗区留有残渣*按资料确定显影的参数*更换太旧的显影液4:水冲洗不足*加强水冲洗8、板面电镀区发生跳镀(Skip Plating)或称漏镀现象原因对策1:在待镀区之裸铜面上留有干膜残渣或显影液中的干膜碎片又打回板面而重新附着*可能是棕片上有刮伤、缺口、应加修补*减少或避免干膜碎的产生2:在待镀区未曝光处显影不足,未撤底除尽残膜*按资料确定显影的参数*更换太旧的显影液3:电镀时板面受污染等问题*避免板面受污染,加强前处理工作4:电镀锡层较粗糙或剥膜工艺有问题*电镀锡不均匀,电流密度较大处较粗糙*电镀锡板放置于有污染环境处时间太长*剥膜药水浓度或温度太高或时间太长9、剥膜后发现铜面上尚留有残渣原因对策1:剥膜时间不足够*调整剥膜时间,但不宜过长2:电镀层厚度超过干膜厚度而发生夹膜现象*调整电镀层均匀性或用厚度较厚干膜(如2mil的干膜)3:电镀层厚,线路较幼剥膜较难*可以适当在剥膜药水中加定量3%丁基卡必醇4:剥膜液不良,剥膜液温度低,剥膜药液太旧*一般使用2~5%的苛性钾或钠的水溶液在50℃±2℃内操作,或更换新液5:已剥落的膜碎片又再附著上*加强冲洗的时间、压力及温度控制,加强过滤及溢流积渣,缩短剥膜及水洗间距及时间,要立即冲洗6:剥膜前已显影板曝露于白光中时间太长或显影后不当烘烤*板面各处被白光不均匀曝光延长剥膜时间*延长剥膜时间,取消烘烤10、电镀时干膜脱落原因对策1:前处理药水之温度太高或时间太长*按供应商资料确定参数条件2:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象3:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制黄光环境中4:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度5:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理11、线路镀金发现干膜边缘浮起而造成渗镀现象原因对策1:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:压膜参数条件不对*按资料确定压膜参数条件3:曝光不足*用21格曝光尺按资料正确曝光4:显影过度*按资料确定显影的参数5:电镀前处理药品及参数条件不对*按供应商资料确定参数条件6:电镀时电流密度过大*调整电镀层均匀性降低电流密度7:电镀金缸药水参数条件不对*调整电镀金药水含金量,调整电镀层均匀性降低电流密度12蚀刻时干膜破坏及浮起原因对策1:压膜前铜面处理不良*加强压膜之前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:曝光不足,但不宜过足*用21格曝光尺按资料正确曝光3:蚀刻液PH太高,温度太高,喷嘴压力太大*做适当调整4:水洗喷嘴压力太大*降低喷嘴压力5:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制的黄光环境中6:显影后停置白光区时间过长干膜变脆*避免放置于白光下1.干膜的介绍干膜(Dry film)在涂状中是相对湿膜(Wet film)而言的,干膜是一种高分子的化合物,它通过紫外线的照射后能够产和一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。

干膜讲义

• 大批量生产时,在所要求的传送速度下, 热压辊难以提供足够的热量,因此需给要 贴膜的 板子进行预热,即在烘箱中干燥处 理后稍加冷却便可贴膜。 • 为适应生产精细导线的印制板,又发展了 湿法贴膜工艺,此工艺是利用专用贴膜机 在贴干 膜前于铜箔表面形成一层水膜,该 水膜的作用是:提高干膜的流动性;

• 驱除划痕、砂眼、凹坑和 织物凹陷等部位上 滞留的气泡;在加热加压贴膜过程中,水对 光致抗蚀剂起增粘作用,因而可 大大改善干 膜与基板的粘附性,从而提高了制作精细导 线的合格率,据报导,采用此工艺精细 导线 合格率可提高1—9%。 • 完好的贴膜应是表面平整、无皱折、无气泡、 无灰尘颗粒等夹杂。 • 为保持工艺的稳定性,贴膜后应经过15分钟 的冷却及恢复期再进行曝光。

• 贴膜通常在贴膜机上完成,贴膜机型号繁多,但基本结构 大致相同: 贴膜可连续贴,也可单张贴。 连续贴膜时要注意在上、下干膜送料辊上装干膜时要对齐, 单张贴时,膜的尺寸要稍小于板面,以防抗蚀剂粘到热压 辊上。连续贴膜生产效率高,适合于 大批量生产,小批 量生产可采用单张贴法,以减少干膜的浪费。 贴膜时要掌握好的三个要素为压力、温度、传送速度。

讲师 周课长

目录

一 、干膜成份的简介 二、干膜的流程

一 干膜成份的简介

1.干膜的介绍:

干膜是一种高分子的化合物,它通过紫外 线的照射后能够产生一种聚合反应形成一种稳 定的物质附着于板面,从而达到阻挡电镀和蚀 刻的功能。

2.干膜的分类

依据厚度的不同干膜可以分为三类:

1.2mil、1.5mil、2.0mil 1.2mil干膜主要 用于内层板作业 1.5mil、干膜主要用于外 层板作业当然也 可以用于内层板作业但由 于较厚在蚀刻的 过程中容易造成侧蚀而且成本相对较高,所 以 一般不使用其作内层。

PCB工艺流程课件(PPT 42张)

7.3. 预局:将湿菲林局至板面干爽

7.4. 曝光:图形转移

7.4.1. 将绿油菲林上的图形转移到黄菲林上.

7.4.2. 曝光:将黄菲林对准板面上的线路图形放 在板面上,然后曝光

7.5. 显影:将未经曝光的湿菲林冲走 7.6. 后局:将湿菲林烘干到要求的硬度

8.0. 白字

8.1. 网印:将文字印刷到板面上

PCB工艺流程

培训部2004年09月

课程内容

PCB工艺流程简介及工序目的 PCB工艺流程介绍 PCB工艺流程录象

一 PCB工艺流程 (简图)

界 料 内层干菲林 内层蚀板 棕化 黑氧化 压板 钻 孔 沉铜<孔金属化> 喷锡

表面处理

成 型

开/短路测试

镀金手指

包 装

出 货

外层干菲林 绿油<湿菲林> 外层蚀板 图形电镀

4.0. 钻孔

根据钻孔加工方式,大致可分为以下两 种:

一种是机械钻孔,另一种是激光钻孔

根据钻孔加工类型,大致可分为以 下两类: 1.一次钻加工 2.分步钻加工

主轴 钻嘴

销钉 线路板 台板

销钉 盖板 底板

主轴 销钉 线路板 台板 钻嘴 销钉 盖板

底板

主轴 钻嘴

销钉 线路板 台板

销钉 盖板 底板

白 字

二 制作流程 1. 界料:

界料就是按照ME制作的工作指示,将大面积 的原状始材料切割成生产所需的尺寸.

2. 局板:

将板材放在局炉内烘烤,降低板内湿度,消除内应力

3. 内层

3.1. 内层干膜

3.1.1. 磨板:

粗化铜板表面,以利于增加板面与药膜的结合

力

清洁板面,除掉板面杂物

除去铜板表面的防氧化层

PCB流程简介-内层工艺介绍

Version 1 Date: Jun.25th.2020

1 of 36

内容

1. 专业用语 ……………………………………………………………….. 3 2. 流程概述 …………………………….…………………..…................. 12 3. 制程介绍 ………………………………………………………………... 14 4. 制程缺点 ………………………………………………………………... 32

PCB

涂布滚轮

因为涂布的湿膜是液体,所以,还需要有烘烤流程,把 油墨烤干,这样才能和其他治工具(底片)进行接触。

因湿膜很薄,所以,需尽可能减少搬运涂布后的基板, 避免湿膜被刮伤。

涂布后的基板

17 of 36

3. 流程介绍

3.4 曝光

UV光通过底片照射到干膜上,使干膜发生一系列化学反应,从而使被光照部分 干膜发生聚合。反应后形成不溶于稀碱溶液的体型大分子结构,从而达到影像转 移效果。

蚀刻点通常管控70%±5%; 未达到标准时,检查时刻草的喷 嘴、喷压、速度、药液等,如有 异常进行调整。

8 of 36

1. 专业用语

1.7 喷嘴 Cone Spray 锥形喷洒-- 是指高压喷液的一种立体造型的水体(又分为空心及实心两种),可形 成强力冲打细小水点的漏斗形雾状水体,以方便各种输送式湿制程的工 件。

抗蚀阻剂 B

C

C

Undercut/Side(C)=(B-A)/2

D Etch Factor (U.S.A)=D/C

Etch Factor (Europe)=C/D

A

IPC-A-600H之定义

蚀刻因子主要和以下因子相关 : • 线路品质 • 电镀均匀性(外层) • 板面清洁度 • 铜箔结构 • 蚀刻设备(药水循环系统、喷

内层D.E.S(干膜)工序药液检验指导书

文件名称

内层D.E.S(干膜)工序药液检 验指导书

文件编号

Q/II-028

版本

A/0

页:15/15

显影流程分析手册

项目

A.浓度测试

1. 使用化学药品

1. 0.1N盐酸溶液(已经标定的标准溶液)

2. 甲基橙指示剂

2. 分析方法 250ml三角烧瓶

使用刻度吸管吸取2ml药液。

加入100ml纯水。

加入3-5滴甲基橙指示剂。(溶液颜色:黄色)

1. 0.1M EDTA溶液(已经标定的标准溶液)

2. PH=10的缓冲溶液

3. PAN指示剂

4. 无水乙醇溶液

2. 分析方法

250ml三角烧瓶

使用刻度吸管吸取1ml药液。 加入75ml纯水。

加入25ml PH=10缓冲溶液 加入20ml 无水乙醇溶液 加入3-5滴PAN指示剂。(溶液颜色:蓝紫色)

2. 分析方法 250ml三角烧瓶

使用刻度吸管吸取1ml药液。

加入100ml纯水。

加入1-2滴甲基橙指示剂。(溶液颜色:橙红色)

滴定 终点

0.5N 氢氧化钠溶液

橙红色

黄色

3. 计 算

4. 规格范围 5. 添加公式

硫酸(g/l)=K × V × 24.5 K:滴定系数。 即实际使用标准液浓度与分析方法中要求

2. 溴酚蓝指示剂

2. 分析方法 250ml三角烧瓶

使用刻度吸管吸取5ml药液。

加入100ml纯水。

加入1-2滴溴酚蓝指示剂。(溶液颜色:黄色)

滴定

0.1N 盐酸溶液

终 Hale Waihona Puke 黄色蓝色3. 计 算

4. 规格范围 5. 添加公式

内层干膜的工作流程

内层干膜的工作流程一、准备工作。

咱得先把要用的东西都准备好呀。

就像做饭得先把食材和厨具找齐一样。

内层干膜工作的准备工作里,材料肯定是不能少的啦。

干膜得是质量合格的,要是干膜有破损或者质量不好,那后面的工作可就没法好好进行了。

还有那些相关的工具,像压膜机之类的,得确保它是能正常工作的。

这就好比你要开车出门,得先看看车有没有油,能不能发动起来是一个道理。

而且工作的场地也要清理干净呢,乱七八糟的环境可不利于干膜工作,要是有灰尘或者杂物,可能就会影响干膜的贴合效果啦。

二、干膜的贴合。

接下来就是干膜的贴合过程啦。

这就像是给内层板子穿衣服一样呢。

要把干膜小心地放到内层板上,得对得整整齐齐的。

不能歪歪扭扭的,不然就不好看啦,更重要的是会影响到后面的工序。

然后呢,就要用到压膜机了。

压膜机就像一个大力士,把干膜紧紧地压在内层板上。

这个压力可是很有讲究的哦,压力太大了,可能会把干膜压坏,压力太小了,又可能贴不牢固。

就像我们平时给东西打包,绳子绑得太紧东西会变形,太松了东西又会掉出来。

在这个过程中,操作人员得特别细心,眼睛要一直盯着,就像盯着自己心爱的小宠物一样,生怕出一点差错。

三、曝光过程。

干膜贴合好了之后,就到了曝光这一步啦。

曝光这个环节啊,就像是给干膜和内层板做一次特殊的“合影”。

要把它们放到曝光机里面。

曝光机里的光线就像是魔法一样,它能让干膜的某些部分发生化学变化。

不过这个光线的强度和时间也得控制好。

要是光线太强或者时间太长,就像是照片曝光过度一样,干膜的图案可能就会变形或者模糊。

要是光线太弱或者时间太短呢,又可能达不到想要的效果。

这时候就需要操作人员有丰富的经验啦,就像一个经验丰富的摄影师知道怎么拍出完美的照片一样。

四、显影过程。

曝光完了就是显影啦。

这个过程就像是给干膜洗个澡,把那些不需要的部分去掉。

显影液就像是神奇的沐浴露,它能把那些经过曝光后应该被去除的干膜部分溶解掉。

不过呢,显影液的浓度得调配好,浓度不合适的话,可能会把不该去掉的部分也给弄没了,或者该去掉的部分却还留在上面。

干膜常见问题处理

1、 显影后铜面上留残渣:原因分析处理方法1:显影不足 *按资料确定显影的参数2:显影后曝于白光*有干膜的基板应在黄色照明下操作、目检及修补3:重氮底片上暗区之遮光不够*检查重氮片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片4:板边已曝光之干膜崩落显影液中再附在板面上*在板面最外缘处加未曝光之边,使在显影时能洗掉而露铜且又可当成辅助阳极用5:显影后水洗不足*检查喷嘴有否被堵,并维持最低的水压12PSI*加强水冲洗6:显影液喷嘴被堵 *要定时检查显影系统喷嘴情形7:图像上有修板液或污物*修板时戴纱手套,并注意不要使修板液污染线路图像8:压膜温度太高 *检查压膜压辘温度,按资料调整9:显影液太旧 *按资料确定更换太旧的显影液10:显影液缸及水缸被污染 *定期保养显影液缸及水缸11:磨板磨辘号数不对,磨痕太深*磨板磨辘号数一般选用320~600号12:压膜至显影之间停放时间太长 *不要超过24小时2、干膜起皱原因对策1:两热压辊轴向不平行,使干膜受压不均匀调整两个热压辊,使之轴向平行2:干膜太粘熟练操作,放板时多加小心3:贴膜温度太高调整贴膜温度至正常范围内4:贴膜前板太热板预热温度不宜太高3、盖孔效果不良原因对策1:通孔孔口周围有毛头,致使压膜不良*钻孔检查是否毛头太多,加强去毛头*镀铜液中固体粒子太多,加强过滤2:压膜温度较高,压膜压力太大*按资料确定压膜温度和压膜压力3:压膜时通孔中有水汽 *压膜前板子要加强吹干赶走水汽4:干膜厚度不够 *增加干膜厚度5:重氮底片上明区有缺点附着,如:缺口、毛头、污点、垃圾等等 *检查及修补,太差时则更换重氮底片6:曝光台上有缺点附着,如:缺口、污点、垃圾等等*检查及加强清洁曝光台7:曝光能量偏低 *按资料确定曝光能量8:显影过度 *按资料确定的参数9:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小10:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起 *避免保护膜(Mylar)被撕起现象4、线路变幼或曝光区干膜显影时不易冲洗掉原因对策1:曝光过度 *用21格曝光尺按资料正确曝光2:重氮底片上暗区之遮光不够*检查重氮底片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片3:曝光前抽真空程度不够*检查曝光前抽真空度及碓定抽真空时间*换掉曝光上台不良的聚酯膜4:压膜之板面显影前曝露于白色光源*检查黄光室具有UV之白光情况5:压膜温度过高 *按资料控制压膜温度6:显影不足,残膜冲洗不净 *按资料确定显影点*更换太旧的显影液*加强水冲洗7:曝光时重氮底片药膜面与板上干膜面没有紧密结合*加强擦气及用导气条帮助抽真空或在重氮底片上明区位打出孔*检查重氮底片药膜面暗区及板上干膜面有无垃圾等杂物5、显影后干膜受损或发现干膜浮起或线路边缘不齐原因对策1:曝光不足 *用21格曝光尺按资料正确曝光2:显影过度 *按资料确定显影的参数3:曝光后放置时间不够*通常在撕开保护膜(Mylar)前至少放置要15分钟以上再显影4:显影药液温度太高 *按资料设定正确显影温度5:压膜之前铜面处理不良 *水膜测试大于15秒以上*保证磨痕宽度6:压膜温度不足,压膜压力不够*注意压膜速度及压膜温度、压膜压力7:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小6、线路镀锡铅时发现干膜边缘浮起而造成渗镀现象原因对策1:干膜性能不良,超过有效期使用 *尽量在有效期内使用干膜2:压膜之前铜面处理不良 *加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度3:压膜参数条件不对 *按资料确定压膜参数条件4:曝光不足 *用21格曝光尺按资料正确曝光5:显影过度 *按资料确定显影的参数6:电镀前处理药品及参数条件不对*按供应商资料确定参数条件7:电镀时电流密度过大 *调整电镀层均匀性降低电流密度8:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起 *避免保护膜(Mylar)被撕起现象9:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理7、铜与铜之间附着力不良原因对策1:线路镀铜前处理及清洗不当*按供应商资料确定控制除油、微蚀、水洗2:压膜至显影之间停放时间太长*停放时间太长时,适当应加强微蚀处理使铜面撤底活化3:显影不足,暗区留有残渣 *按资料确定显影的参数*更换太旧的显影液4:水冲洗不足 *加强水冲洗8、板面电镀区发生跳镀(Skip Plating)或称漏镀现象原因对策1:在待镀区之裸铜面上留有干膜残渣或显影液中的干膜碎片又打回板面而重新附着 *可能是棕片上有刮伤、缺口、应加修补*减少或避免干膜碎的产生2:在待镀区未曝光处显影不足,未撤底除尽残膜*按资料确定显影的参数*更换太旧的显影液3:电镀时板面受污染等问题*避免板面受污染,加强前处理工作4:电镀锡层较粗糙或剥膜工艺有问题*电镀锡不均匀,电流密度较大处较粗糙*电镀锡板放置于有污染环境处时间太长*剥膜药水浓度或温度太高或时间太长9、剥膜后发现铜面上尚留有残渣原因对策1:剥膜时间不足够 *调整剥膜时间,但不宜过长2:电镀层厚度超过干膜厚度而发生夹膜现象*调整电镀层均匀性或用厚度较厚干膜(如2mil的干膜)3:电镀层厚,线路较幼剥膜较难*可以适当在剥膜药水中加定量3%丁基卡必醇4:剥膜液不良,剥膜液温度低,剥膜药液太旧 *一般使用2~5%的苛性钾或钠的水溶液在50℃±2℃内操作,或更换新液5:已剥落的膜碎片又再附著上*加强冲洗的时间、压力及温度控制,加强过滤及溢流积渣,缩短剥膜及水洗间距及时间,要立即冲洗6:剥膜前已显影板曝露于白光中时间太长或显影后不当烘烤*板面各处被白光不均匀曝光延长剥膜时间*延长剥膜时间,取消烘烤10、电镀时干膜脱落原因对策1:前处理药水之温度太高或时间太长*按供应商资料确定参数条件2:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起 *避免保护膜(Mylar)被撕起现象3:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制黄光环境中4:压膜之前铜面处理不良 *水膜测试大于15秒以上*保证磨痕宽度5:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理11、线路镀金发现干膜边缘浮起而造成渗镀现象原因对策1:压膜之前铜面处理不良 *加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:压膜参数条件不对 *按资料确定压膜参数条件3:曝光不足 *用21格曝光尺按资料正确曝光4:显影过度 *按资料确定显影的参数5:电镀前处理药品及参数条件不对*按供应商资料确定参数条件6:电镀时电流密度过大 *调整电镀层均匀性降低电流密度7:电镀金缸药水参数条件不对*调整电镀金药水含金量,调整电镀层均匀性降低电流密度12蚀刻时干膜破坏及浮起原因对策1:压膜前铜面处理不良 *加强压膜之前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:曝光不足,但不宜过足 *用21格曝光尺按资料正确曝光3:蚀刻液PH太高,温度太高,喷嘴压力太大 *做适当调整4:水洗喷嘴压力太大 *降低喷嘴压力5:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制的黄光环境中6:显影后停置白光区时间过长干膜变脆 *避免放置于白光下1.干膜的介绍 干膜(Dry film)在涂状中是相对湿膜(Wet film)而言的,干膜是一种高分子的化合物,它通过紫外线的照射后能够产和一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。

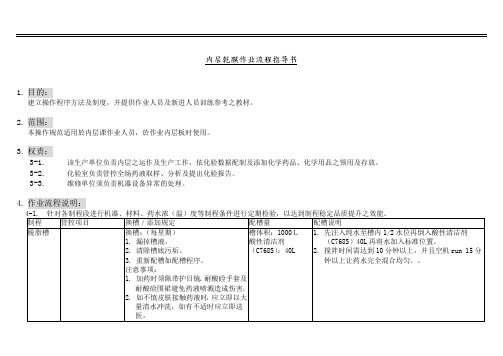

佳总兴业股份公司内层干膜作业流程指导书

内层乾膜作业流程指导书1.目的:建立操作程序方法及制度,并提供作业人员及新进人员训练参考之教材。

2.范围:本操作规范适用於内层课作业人员,於作业内层板时使用。

3.权责:3-1.该生产单位负责内层之运作及生产工作,依化验数据配制及添加化学药品、化学用品之领用及存放。

3-2.化验室负责管控全场药液取样、分析及提出化验报告。

3-3.维修单位须负责机器设备异常的处理。

4.作业流程说明:序号流程产品、设备、制程重要之管制特性/作业条件参数作业标准/重点/注意事项首件、自主、必要检查/检查方法、工具、频率相关文件、表单、推移图、SPC26.自动曝光1.曝光作业时底片检查凭率。

1.不论料号批量大小自动作业曝光时每30片需清洁底片一次,以减少落尘,造成的缺口、以提高作业良率。

2.曝光人员於批量100 PNL时取2 PNL AOI自主检查,如有固定缺口、断线、则需显影後补膜,补膜完毕确认线宽是否符合工单要求後,方可进行蚀刻。

1.在曝光画面,将底片清洁设定作业30片後停机清洁後按重新启动才可再继续曝光作业。

2.50X目镜量测。

自动每30片使用黏尘滚轮清洁以减少落尘造成的缺口、及断线33.放板撕PE 膜1.板厚以下之薄板,於DES时必须以带板作业、以避免薄板折伤报废。

1.严禁PE膜撕一半或撕不净。

2.有钻周围孔,应同一方向轻轻撕起PE膜,避免残留PE膜。

3.严禁撕PE膜之刀片割伤已曝光PCB。

4.作业时将板子PE膜撕下、横放,将导板放置PCB前端贴上带板专用绿色矽胶带贴於板边约一公分处,导板也贴於约一公分处,不可贴至成形线内(贴一面即可需牢固)做带板动作,试走一片显影、蚀刻、去膜至出板收料,如无折伤、及异常方可进行量产。

1.首件目视检查。

序号流程产品、设备、制程重要之管制特性/作业条件参数作业标准/重点/注意事项首件、自主、必要检查/检查方法、工具、频率相关文件、表单、推移图、SPC1.撕pe-mylay时刀片应从板边至置入,将pe-mylar拉起。

HDI板的基本结构及制造过程介绍

一。

概述:板,是指High Density Inrconnect,即高密度互连板,是行业在20世纪末发展起来的一门较新的技术。

传统的的由于受到钻刀影响,当钻孔孔径达到0.15mm时,成本已经非常高,且很难再次改进。

而HDI板的钻孔不再依赖于传统的钻孔,而是利用技术。

(所以有时又被称为镭射板。

)HDI板的钻孔孔径一般为3-5l(0.076-0.127mm),线路宽度一般为3-4mil(0.076-0.10mm),焊盘的尺寸可以大幅度的减小所以单位面积内可以得到更多的线路分布,高密度互连由此而来。

HDI技术的出现,适应并推进了PCB行业的发展。

使得在HDI板内可以排列上更加密集的BGA、QFP等。

目前HDI技术已经得到广泛地运用,其中1阶的HDI已经广泛运用于拥有0.5TCH的BGA的PCB制作中。

HDI技术的发展推动着芯片技术的发展,芯片技术的发展也反过来推动HDI 技术的提高与进步。

目前0.5PITCH的BGA芯片已经逐渐被设计工程师们所大量采用,BGA的焊角也由中心挖空的形式或中心接地的形式逐渐变为中心有信号输入输出需要走线的形式。

所以现在1阶的HDI已经无法完全满足设计人员的需要,因此2阶的HDI 开始成为研发工程师和PCB制板厂共同关注的目标。

1阶的HDI技术是指盲孔仅仅连通表层及与其相邻的次层的成孔技术,2阶的HDI技术是在1阶的HDI技术上的提高,它包含激光盲孔直接由表层钻到第三层,和表层钻到第二层再由第二层钻到第三层两种形式,其难度远远大于1阶的HDI技术。

二。

材料:1、材料的分类a.铜箔:导电图形构成的基本材料b.芯板(CORE):线路板的骨架,双面覆铜的板子,即可用于内层制作的双面板。

c.半固化片(Prepreg):多层板制作不可缺少的材料,芯板与芯板之间的粘合剂,同时起到绝缘的作用。

d.阻焊油墨:对板子起到防焊、绝缘、防腐蚀等作用。

e.字符油墨:标示作用。

f.表面处理材料:包括铅锡合金、镍金合金、银、OSP等等。

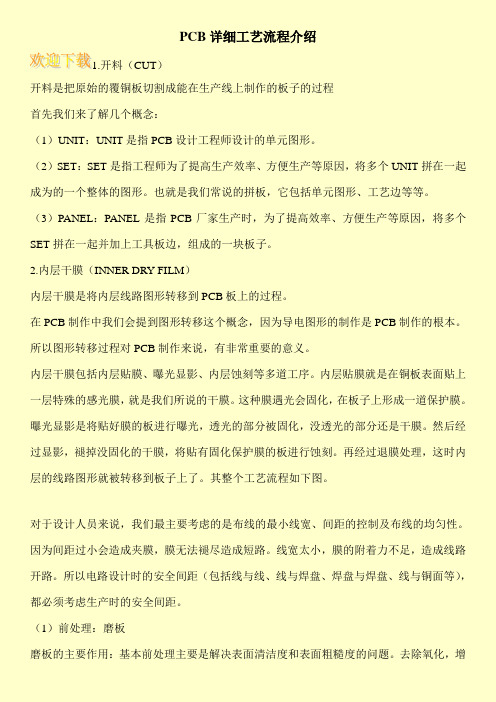

PCB详细工艺流程介绍

PCB详细工艺流程介绍1.开料(CUT)开料是把原始的覆铜板切割成能在生产线上制作的板子的过程首先我们来了解几个概念:(1)UNIT:UNIT是指PCB设计工程师设计的单元图形。

(2)SET:SET是指工程师为了提高生产效率、方便生产等原因,将多个UNIT拼在一起成为的一个整体的图形。

也就是我们常说的拼板,它包括单元图形、工艺边等等。

(3)PANEL:PANEL是指PCB厂家生产时,为了提高效率、方便生产等原因,将多个SET拼在一起并加上工具板边,组成的一块板子。

2.内层干膜(INNER DRY FILM)内层干膜是将内层线路图形转移到PCB板上的过程。

在PCB制作中我们会提到图形转移这个概念,因为导电图形的制作是PCB制作的根本。

所以图形转移过程对PCB制作来说,有非常重要的意义。

内层干膜包括内层贴膜、曝光显影、内层蚀刻等多道工序。

内层贴膜就是在铜板表面贴上一层特殊的感光膜,就是我们所说的干膜。

这种膜遇光会固化,在板子上形成一道保护膜。

曝光显影是将贴好膜的板进行曝光,透光的部分被固化,没透光的部分还是干膜。

然后经过显影,褪掉没固化的干膜,将贴有固化保护膜的板进行蚀刻。

再经过退膜处理,这时内层的线路图形就被转移到板子上了。

其整个工艺流程如下图。

对于设计人员来说,我们最主要考虑的是布线的最小线宽、间距的控制及布线的均匀性。

因为间距过小会造成夹膜,膜无法褪尽造成短路。

线宽太小,膜的附着力不足,造成线路开路。

所以电路设计时的安全间距(包括线与线、线与焊盘、焊盘与焊盘、线与铜面等),都必须考虑生产时的安全间距。

(1)前处理:磨板磨板的主要作用:基本前处理主要是解决表面清洁度和表面粗糙度的问题。

去除氧化,增。

干膜介绍及干膜工艺详解

显影的原理: 未曝光部分的感光材料没有发生聚合反应,遇

弱碱Na2CO3(0.8-1.2%)或K2CO3溶解。而聚合的 感光材料则留在板面上,保护下面的铜面不被蚀刻 药水溶解。

SES工艺流程详细介绍

显影反应机理

显影

单体

COOH COOH

COOH COOH

• 前处理

• 水洗 : 多过3个缸(循环水)喷淋压力:13Kgf/cm2

吸干: 通常用2支海绵吸水辘

烘干:热风吹风量为 4.0~9.0m3/min

• 热风的温度为70~90℃

• 其它控制项目 :水裂点:>15s

•

粗糙度1.5<Rz<3.0

工序注意事项

• 前磨痕处宽理度均匀一致;

各段喷嘴无堵塞; 水洗后表面无铜颗粒; 吸水海绵滚轮干净、湿润、无杂物; 烘干后表面及孔内无水渍; 水破时间>20秒; 每次变更生产板厚度时要做磨痕测试。

COOH

COOH COOH

COOH

聚合体主链 起始剂

COOH COOH COOH

Na2CO3/H2O 显影 (乳化)

Na + COO-

H2 O

Na +

曝光: 曝光的作用是曝光机的紫外线通过底片使干膜 上部分图形感光,从而使图形转移到铜面上。

底片 干膜 Cu

基材

SES工艺流程详细介绍

曝光反应机理

COOH COOH

单体 聚合体主链

起始剂

COOH COOH

COOH

COOH COOH

COOH

紫外线 曝光

COOH COOH

C OOH

※

COOH

干膜常见问题处理

1、显影后铜面上留残渣:原因分析处理方法1:显影不足*按资料确定显影的参数2:显影后曝于白光*有干膜的基板应在黄色照明下操作、目检及修补3:重氮底片上暗区之遮光不够*检查重氮片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片4:板边已曝光之干膜崩落显影液中再附在板面上*在板面最外缘处加未曝光之边,使在显影时能洗掉而露铜且又可当成辅助阳极用5:显影后水洗不足*检查喷嘴有否被堵,并维持最低的水压12PSI*加强水冲洗6:显影液喷嘴被堵*要定时检查显影系统喷嘴情形7:图像上有修板液或污物*修板时戴纱手套,并注意不要使修板液污染线路图像8:压膜温度太高*检查压膜压辘温度,按资料调整9:显影液太旧*按资料确定更换太旧的显影液10:显影液缸及水缸被污染*定期保养显影液缸及水缸11:磨板磨辘号数不对,磨痕太深*磨板磨辘号数一般选用320~600号12:压膜至显影之间停放时间太长*不要超过24小时2、干膜起皱原因对策1:两热压辊轴向不平行,使干膜受压不均匀调整两个热压辊,使之轴向平行2:干膜太粘熟练操作,放板时多加小心3:贴膜温度太高调整贴膜温度至正常范围内4:贴膜前板太热板预热温度不宜太高3、盖孔效果不良原因对策1:通孔孔口周围有毛头,致使压膜不良*钻孔检查是否毛头太多,加强去毛头*镀铜液中固体粒子太多,加强过滤2:压膜温度较高,压膜压力太大*按资料确定压膜温度和压膜压力3:压膜时通孔中有水汽*压膜前板子要加强吹干赶走水汽4:干膜厚度不够*增加干膜厚度5:重氮底片上明区有缺点附着,如:缺口、毛头、污点、垃圾等等*检查及修补,太差时则更换重氮底片6:曝光台上有缺点附着,如:缺口、污点、垃圾等等*检查及加强清洁曝光台7:曝光能量偏低*按资料确定曝光能量8:显影过度*按资料确定的参数9:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小10:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象4、线路变幼或曝光区干膜显影时不易冲洗掉原因对策1:曝光过度*用21格曝光尺按资料正确曝光2:重氮底片上暗区之遮光不够*检查重氮底片上暗区遮光密度,线路边缘之清晰度,一旦不足时则更换重氮底片3:曝光前抽真空程度不够*检查曝光前抽真空度及碓定抽真空时间*换掉曝光上台不良的聚酯膜4:压膜之板面显影前曝露于白色光源*检查黄光室具有UV之白光情况5:压膜温度过高*按资料控制压膜温度6:显影不足,残膜冲洗不净*按资料确定显影点*更换太旧的显影液*加强水冲洗7:曝光时重氮底片药膜面与板上干膜面没有紧密结合*加强擦气及用导气条帮助抽真空或在重氮底片上明区位打出孔*检查重氮底片药膜面暗区及板上干膜面有无垃圾等杂物5、显影后干膜受损或发现干膜浮起或线路边缘不齐原因对策1:曝光不足*用21格曝光尺按资料正确曝光2:显影过度*按资料确定显影的参数3:曝光后放置时间不够*通常在撕开保护膜(Mylar)前至少放置要15分钟以上再显影4:显影药液温度太高*按资料设定正确显影温度5:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度6:压膜温度不足,压膜压力不够*注意压膜速度及压膜温度、压膜压力7:显影喷嘴压力太大*按资料确定显影的药水压力大小及水洗压力大小6、线路镀锡铅时发现干膜边缘浮起而造成渗镀现象原因对策1:干膜性能不良,超过有效期使用*尽量在有效期内使用干膜2:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度3:压膜参数条件不对*按资料确定压膜参数条件4:曝光不足*用21格曝光尺按资料正确曝光5:显影过度*按资料确定显影的参数6:电镀前处理药品及参数条件不对*按供应商资料确定参数条件7:电镀时电流密度过大*调整电镀层均匀性降低电流密度8:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象9:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理7、铜与铜之间附着力不良原因对策1:线路镀铜前处理及清洗不当*按供应商资料确定控制除油、微蚀、水洗2:压膜至显影之间停放时间太长*停放时间太长时,适当应加强微蚀处理使铜面撤底活化3:显影不足,暗区留有残渣*按资料确定显影的参数*更换太旧的显影液4:水冲洗不足*加强水冲洗8、板面电镀区发生跳镀(Skip Plating)或称漏镀现象原因对策1:在待镀区之裸铜面上留有干膜残渣或显影液中的干膜碎片又打回板面而重新附着*可能是棕片上有刮伤、缺口、应加修补*减少或避免干膜碎的产生2:在待镀区未曝光处显影不足,未撤底除尽残膜*按资料确定显影的参数*更换太旧的显影液3:电镀时板面受污染等问题*避免板面受污染,加强前处理工作4:电镀锡层较粗糙或剥膜工艺有问题*电镀锡不均匀,电流密度较大处较粗糙*电镀锡板放置于有污染环境处时间太长*剥膜药水浓度或温度太高或时间太长9、剥膜后发现铜面上尚留有残渣原因对策1:剥膜时间不足够*调整剥膜时间,但不宜过长2:电镀层厚度超过干膜厚度而发生夹膜现象*调整电镀层均匀性或用厚度较厚干膜(如2mil的干膜)3:电镀层厚,线路较幼剥膜较难*可以适当在剥膜药水中加定量3%丁基卡必醇4:剥膜液不良,剥膜液温度低,剥膜药液太旧*一般使用2~5%的苛性钾或钠的水溶液在50℃±2℃内操作,或更换新液5:已剥落的膜碎片又再附著上*加强冲洗的时间、压力及温度控制,加强过滤及溢流积渣,缩短剥膜及水洗间距及时间,要立即冲洗6:剥膜前已显影板曝露于白光中时间太长或显影后不当烘烤*板面各处被白光不均匀曝光延长剥膜时间*延长剥膜时间,取消烘烤10、电镀时干膜脱落原因对策1:前处理药水之温度太高或时间太长*按供应商资料确定参数条件2:曝光前保护膜(Mylar)被撕起或曝光后保护膜(Mylar)被过早撕起*避免保护膜(Mylar)被撕起现象3:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制黄光环境中4:压膜之前铜面处理不良*水膜测试大于15秒以上*保证磨痕宽度5:电镀液太陈旧或电镀液里有机杂质太多*对电镀液进行活性炭处理11、线路镀金发现干膜边缘浮起而造成渗镀现象原因对策1:压膜之前铜面处理不良*加强压膜前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:压膜参数条件不对*按资料确定压膜参数条件3:曝光不足*用21格曝光尺按资料正确曝光4:显影过度*按资料确定显影的参数5:电镀前处理药品及参数条件不对*按供应商资料确定参数条件6:电镀时电流密度过大*调整电镀层均匀性降低电流密度7:电镀金缸药水参数条件不对*调整电镀金药水含金量,调整电镀层均匀性降低电流密度12蚀刻时干膜破坏及浮起原因对策1:压膜前铜面处理不良*加强压膜之前铜面处理控制*水膜测试大于15秒以上*保证磨痕宽度2:曝光不足,但不宜过足*用21格曝光尺按资料正确曝光3:蚀刻液PH太高,温度太高,喷嘴压力太大*做适当调整4:水洗喷嘴压力太大*降低喷嘴压力5:显影后停置时间过长及放置环境不当*应放置有温度及湿度控制的黄光环境中6:显影后停置白光区时间过长干膜变脆*避免放置于白光下1.干膜的介绍干膜(Dry film)在涂状中是相对湿膜(Wet film)而言的,干膜是一种高分子的化合物,它通过紫外线的照射后能够产和一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。

PCB内层干膜工艺技术

的分辨率。

• 缺点 • 浮石粉对机器设备的机械部分易损伤 • 浮石粉对铜面有污染

12 of 49

化学清洁

• 化学清洁的原理是:利用化学方法去除基材表 面的污物,并将基材表面微蚀以获得一粗糙的 表面;从而达到表面处理的效果。

光密度尺

• Riston 17级光密度尺 – 第一级光密度为0.5 ,以后每级以光密度D为0.05递增,到第 17级光密度为1.3

• Stouffer 21级光密度尺 – 第一级光密度为0.05,以后每级以光密度 D为0.15递增,到第 21级光密度为3.05

• 在用光密度尺进行曝光时,光密度小的(即透明的)等级,干膜接受 的紫外光能量多,聚合的较完全,而光密度大的(即透明程度差的) 等级,干膜接受的紫外光能量少,不发生聚合或聚合的不完全,在 显影时被显影掉或只留下一部分。

污物沾污干膜。 • 光抗蚀剂膜为干膜的主体。

聚乙烯保护膜 光致抗蚀剂 聚酯薄膜

28 of 49

干膜的主要成分及功能

• 粘结剂(成膜树脂):它的主要功能是组成干膜的结构骨干, 在光聚合过程中不参与化学反应(参加反应的部分是单体和 低聚体)。

• 光聚合单体:它是光致抗蚀剂胶膜的主要成分,在光引发剂 的存在下,经紫外光照射发生光聚合反应,生成体型聚合物, 感光部分不溶于显影液,而未曝光部分可通过显影液除去, 从而形成抗蚀图像。常用的聚合单体为多元醇烯酸酯及甲基 丙烯酸酯等

• 曝光机按光源冷却方式不同分为风冷式和水冷式两种。

37 of 49

影响曝光成像质量的因素

• 光源的选择

• 任何一种干膜都有其自身特有的光谱吸收曲线,而任何 一种光源都有其自身的发射光谱曲线。如果某种干膜的 光谱吸收主峰能与某种光源的光谱发射主峰相重叠或大 部分重叠,则两者配合良好,曝光效果最佳。

精选印制电路板工艺流程简介

一、基础知识

1.印制电路板(Printed Circuit Board简称为PCB)

通常把在绝缘材上,按预定设计,制成印制线路、印制元件或两者组合而成的导电图形称为印制电路。而在绝缘基材上提供元器件之间电气连接的导电图形,称为印制线路。这样就把印制电路或印制线路的成品板称为印制线路板,亦称为印制板或印制电路板。

◆常见的四层板结构

◆常见的六层板结构

◆压机opening示意图

◆压机工装模具的作用

载盘、盖板:供均匀传热用。镜面钢板:因钢板钢性高,可防止表面铜箔皱折凹陷及拆板容易。牛皮纸:因纸质柔软透气,传热系数低,可达到缓冲受压和均匀施压的效果;而且可防止镜面钢板滑动;可延迟热量传递、均匀传热。

9)钻孔

6.覆铜板:

将增强材料浸以树脂,一面或两面覆以铜箔,经热压而成的一种板状材料,称为覆铜箔层压板(Copper Clad Laminate,简称CCL或覆铜板)。通常所用的覆铜板为环氧玻璃纤维布基覆铜层压板(FR-4)。

7.多层印制板的主要材料:

覆铜板(又称基材;基本尺寸有36.5″*48.5″、40.5″*48.5″、42.5″*48.5″)、铜箔(刚性板用的是电解铜箔,采用电镀的方式形成,其铜微粒结晶状态为垂直针状;挠性板用的是压延铜箔;)、半固化片。

8)层压

层压流程(Masslam):切半固化片→半固化片冲孔→热熔合/铆合→切铜箔排板→压板→拆板→切板→X-RAY钻靶→锣板边→打字唛→清洗→烘板

◆压板方式:Masslam(无销压板);Pinlam(有销压板)。加热方式:蒸汽加热、油加热、电加热。◆层压工艺说明:利用高温高压后半固化片受热固化而将经氧化处理后的一块或多块内层线路板以及铜箔粘合成一块多层板。其中包括半固化片的切割及冲孔、铜箔的切割、压前预排、排板、压合后的多层板进行钻管位孔及外形加工。

干膜介绍及干膜工艺详解(PPT40张)

工序注意事项

• 去膜

各段喷嘴不能堵塞; 去膜液浓度不可超出控制范围;

去膜液要定期更换,需要有自动添加,保 证不能超过药水负载量;

去膜段干膜过滤系统工作良好,并定期清 理膜碎; 去膜后水洗干净,板子表面不能有残膜; 吹干段不能有大量水带入蚀刻段。

5.常见缺陷图片及成因

短路(划伤造成)

短路(去膜不净)

SES工艺流程详细介绍 显影:

显影的作用: 将未曝光部分的干膜去掉,留下感光的部分。

显影的原理:

未曝光部分的感光材料没有发生聚合反应,遇 弱碱Na2CO3(0.8-1.2%)或K2CO3溶解。而聚合的 感光材料则留在板面上,保护下面的铜面不被蚀刻 药水溶解。

SES工艺流程详细介绍

显影反应机理

干膜介绍及干膜工艺详解

2013-01

主要内容安排:

1.干膜介绍及发展趋势 2.线路板图形制作工艺(以SES流程为例) 3.基本工艺要求 4.各工序注意事项 5.常见缺陷图片及成因 6.讨论

1. 干膜介绍及发展趋势

干膜(Dry Film)的用途: 干膜是一种感光材料,是PCB生产中的重要 物料,用于线路板图形的转移制作。近几 年也开始广泛应用于选择性化金、电镀金 工艺。

干膜的特性:

感光聚合、感光后耐酸不耐碱、不导电, 因此可用作抗蚀层或抗电镀层。

1. 干膜介绍及发展趋势

干膜的结构

1. 干膜介绍及发展趋 干膜的主要成分势 :

成分 聚合体主連 單体 起始劑 染料 增塑劑 穩定劑 附著劑 功能 干膜的主体。維持干膜的機 械強度。 產生驟合反應。 維持干膜的 機械強度。 開始聚合反應。 主基顏色染料。 轉變顏色染料 增加柔軟度 穩定作用 增 加 干 膜 与 銅 面 的 附 著 力 ,避 免有滲度情況。 抑制劑 物料 熱塑性聚合物 丙烯酸單体 特性 含 有 –COOH 酸 根 含有 C = C 雙鍵在末端的單体 吸 收 365nm 的 紫 外 線 主基染料:綠色 轉變顏色染料:由無色轉為紫色

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

內層干膜•流程圖•烤板→砂紙打磨→前处理→压膜→静置→曝光→静置→显影→检验→蚀刻→检查→去膜→检查→IPQC检查→转下工序.•制程能力:•线经:3-3mil•板厚:0.1-1.6mm•基板尺寸:533*610mm•干膜的作用:干膜的作用主要是通过前处理等一系列工序,在已经镀好铜的板盖上一层干膜,并通过对板曝光显影从而得到一层抗电镀以及蚀刻所需要的光阻图像。

•前处理(去除表面异物平整板面增加表面附着力)•流程:入料→微蚀→水洗→酸洗→水洗→干燥→出料•制程能力:•基板尺寸:325 *310mm-600*500mm•板厚:0.1-2.0mm•线宽:3mil•压膜:•压膜线含有:斜立放板机+粘尘机+濕壓裝置+压膜机+太阳式冷却翻板机+立式收板機。

必須確認壓膜線設備傳動正常•曝光:•曝光操作原理:干膜的各化学成份,利用光能量进行一系列的化学反应,干膜在曝光过程中主要发生架桥聚合反应和变色反应.•设备:放板机+粘尘机+曝光机+收板机•制程能力:•基板尺寸:300*330-533*610mm•板厚:0.1-1.6mm•DES连线•流程:入料→显影*2→水洗*7→水洗→蚀刻*3→水洗*6→去膜*2→水洗*2→抗氧化→水洗*2→烘干→出料•显影:将未曝光的部分用药水将其去除掉,露出所需要的要被去掉的铜或者是应该被留下来的铜。

•蚀刻:将未被干膜所盖住的部分非线路处的铜箔去除掉,留下需要的被干膜所覆盖的线路部分,从而达到完成图像转移的过程。

•显像: Na2CO3:0.75-1.0% K2CO3:1.0土0.2%•蚀刻:NaCLO HCl•去膜: NaOH 0.4-0.6N 第二段NaOH 0.4-0.6N•流程说明:•流程1:适用于内层需AOI扫描之板,内层板冲AOI定位孔及识别孔,六层板冲铆合孔及识别孔,铆合孔兼作AOI定位孔.•流程2:适用于内层需电测之板,由钻孔钻出电测治具PIN孔.•流程3:适用于内层需AOI及电测之板,多用于对比测试.•注:部分板因内层线路方面原因,一面线路需过AOI或电测,另一面为Power Ground层只需目检•AOI制程能力:•基板尺寸:300*330-533*610mm•板厚:0.1-3.7mm•线径线距:3.8-10mil●壓合原理:1.压合是通过高温高压将粘结片(PP)熔化与内层及外层铜箔结合在一起,形成一个整体。

从而得到不同层次的多层板。

2.压合制程可分三部分:内层铜面处理(黑/棕化)、压合(PP分条、切张、冲孔,组合、铆合、叠合,热压、冷压)、压合后处理(下料、分板、钻靶、捞边、磨边)。

•1、流程:•黑化/棕化•(P.P)分条、切张组合(四層板用雙張(四層板用雙張↓→↓→预叠→上热压→冷压→下料→割廢PP和六層以上) 冲孔铆合PP和六層以上)銅皮→檢測→X-Ray钻靶→CNC撈邊→磨邊、清洗→轉下制程黑化●黑化流程:上料→清洁→熱水洗→雙聯水洗→微蝕→雙聯水洗→預浸→黑化→熱水洗→交換→雙聯水洗→熱純水洗→熱風→烘干→下料●黑化作用:在內層銅表面形成氧化銅之絨毛狀物體,使表面積增大,提高內層與粘結片之間的粘結強度。

棕化●棕化流程:入料→酸洗→循環水洗*2→市水洗→清洁→循環水洗*3→純水洗→吸干→中檢→預浸→棕化→循環水洗*5→純水洗→吸干→吹干→烘干→出料●棕化作用:在內層銅表面形成氧化亞銅之絨毛狀物體,使表面積增大,提高內層與粘結片之間的粘結強度。

压板的目的:利用B-Stage树脂受高温高压而完全固化使多层板各层结合在一起,保证多层板的电气性能和机械性能。

压板生产步骤:A、排板-----将内层板与半固化片及铜箔以钢板分隔排好。

B、压合-----通过压合机将排好的多层板(book)压合成整体。

常见四层板结构外压铜箔结构(Foil Construction)——Foil——Prepreg——Core(C/C)——Prepreg——Foil工艺流程特征常见六层板结构外压铜箔结构(Foil Construction)——Foil——Prepreg——Prepreg——Foil压机Opening 示例Prepreg即半固化片,由玻璃纤维布和树脂组成。

其中的树脂呈半固化状态-----称 B-Stage 。

※ Prepreg 由Pre-impregnancy (使预先孕合)组合而成,字典尚未收录,业界常称“树脂片”,“半硬化材料”,“半固化片”等。

基本类型a 、按玻璃布分类,如 1080,2116,7628 等b 、按树脂分类,如酚醛树脂(Phenolic Resin) 环氧树脂(Epoxy Resin)——Core(C/C) ——Prepreg——Kraft Paper Heat Plate ——Cover——Kraft Paper——Separator——Multilayer ——Separator——Cover ——Heat PlateE 表示E-GLASS ,C 表示连续式的玻纤丝,D 表示玻纤丝的直径5μm ,G 表示9μm ,后面数值表示一股纱其重量一磅时的长度(单位为百英尺)牛皮纸------利用牛皮纸的热阻及可压缩性来控制升温速率及平衡压力。

------对使用次数无特定要求,但最好只用一次,因其热阻及可压缩性已大大变小。

A-Stage Varnish B-Stage + 玻璃纤维布C-Stage 硬化树脂钻孔的目的? 導通內外層(PTH 孔) 2.制造固定孔(NPTH 孔 图解钻孔作業● 流程:1、双面板:上PIN (包括垫板)→上机台→盖铝片→贴胶带→插钻头→设定程式→加钻机台识别号→钻孔2、 多层板:上电木板→裁PIN →上板→盖铝片→贴胶吏→插钻头→设定程式→加钻机台别号→钻孔 盖铝片的作用:保持基板,不易刮伤,减少断针,散发热量,引导下钻,防止孔偏。

裁PIN 标准:多层板裁靶孔孔径为φ3.0mm 。

所有PIN 针直径为φ2.95mm ,PIN 孔钻头与PIN 针径相同。

贴胶带作用:防止孔偏,防止板子松动,防止断针,固定铝片。

● 常用物料:1钻针針 2.铝板 3.木漿板 4.电木板 5.PIN 6.单面胶铝板功能是幫助钻头定位,並可加速散发钻头的高熱。

木漿板功能是避免钻到电木板,延长电木板壽命。

當钻头钻过板底時會钻过木漿板约40mil ,藉此避免未钻穿。

木漿板厚度约100mil ,所以一片木漿板可使用兩次。

廠內目前钻头尺寸-9.8mil~250mil木漿板 铝板板子电木板目的:使钻孔后的孔金属化,使各层相互导通。

一.流程:前处理→Desmear→PTH+CUI→整平→下工序1.前处理:入料→酸洗→循环水洗→180#下刷→180#上刷→320下刷→320#上刷→中压水洗→→高压水洗→超音波水洗→市水洗→吹干*2烘干→出料a.目的:1.通过酸洗清除板面氧化物,并利用机械刷磨使板面粗糙,让基板铜与镀铜结合良好.2.去除孔口巴厘、毛刺。

b.酸洗槽浓度3-5%2.Desmear:膨松槽→除胶渣→中和●目的: 钻孔时因钻头高速旋转,在孔壁形成环氧树脂钻污,常用KMnO4法处理:去除胶渣,使内层铜环显露出与后续之镀铜紧密结合,并能粗糙环氧树脂表面,提高镀铜与基体结合力及对活化钯的吸附量,并使内外层导通.(1)膨松:使环氧树脂溶胀,利于下步高锰酸钾对其攻击,药水含膨松剂与NaOH(2)KMnO4:在高温高碱环境下利用KMnO4Q强氧化除去孔壁环氧树脂(3)中和:除去孔内残留的锰酸根3.去脂整平→微蚀→酸洗→预活化→活化→速化→化学→镀铜→整板镀铜PTH(化学铜)说明(1)去脂平整:作用:去除表面油污、指印等.在板面形成一层带正电的皮膜,利于孔壁吸附活化槽带负电的Sn,Pd胶团。

(2)微蚀:为H2SO4+H2O2蚀刻掉Cu基体表面20-40u"的Cu层,使Cu箔表面粗糙,提高板面基铜与镀铜之结合力.(3)酸洗:去除微蚀时产生的铜盐,并对板子清洁处理作用,避免污染.(4)预活化:活化前处理与活化液配套使用,减少前面之药水对活化造成毒化、污染.保护活化而设。

5)活化:活化的作用是在绝缘基体上吸附一层具有催化能力的钯,使基体表面具有还原的能力.(6)速化处理:用酸将附着在钯团外的锡壳剥掉,露出钯原子,促使铜原子吸附.(7)化学镀铜.利用化学反应方式使孔内沉积一层化学CU,厚度在15-40 u".化学沉铜速率:●⑴将10*10CM光基板经前处理后,120℃、20MIN烘烤,分析天平称重W1。

●⑵取光基板走完PTH段取下。

●⑶120℃/20MIN烘干,分析天平称重W2。

●⑷沉铜速率计算(W2-W1)*224.215(标准:≥10u〃)化学镀Cu质量的验证.a.背光试验法:化学铜Cu后的试样沿一排测试孔的中心切下,并用细砂纸打磨切口处及其背部,将制作的试样放置在灯光台上,在显影放大镜下观察孔透光的情况,将孔积Cu的完整性分为若干级,a.内层板基材铜加厚:b.双面板基材铜加厚:发料→磨边→刷磨→PTH&CUⅠ→砂带研磨→钻孔→下工序镀铜参数:PTH&CUⅠ作业时,电流密度及镀铜时间分别为:H/H→1/1:10ASF±10%,83MIN1/1→2/2:20ASF±10%,83MIN3.镀铜流程:镀Cu→水洗CuI镀层要求均匀,细致,无麻点针孔,有良好的深镀能力,与基铜结合牢固,不会出现脱皮起泡、烧焦不良现象,镀Cu机理:含有硫酸Cu,硫酸的镀液,在直流电作用下,发生电极反应:阳极:CU-2e CU2+ ,阴极:CU2++2e CU镀液的成份与浓度控制:硫酸铜:80±10g/l硫酸:200±10g/l.CL-:45-60ppm,光泽剂控制在0.5%.主要成份为CuSO4.H2S04随着溶液中H2SO4浓度提高,CuSO4的溶解度降低,但导电性会提高,溶液中CuS04浓度太低,高电流区镀层易烧焦,浓度高,分散能力下降,CuS04控制在80±10 g/l ,H2SO4控制在200±10g/l.CL-控制在30-60ppm,光泽剂控制在0.5%.b. CL-:氯离子是阳极活化剂,协同添加剂使镀层光亮,CL-浓度太低,镀层中出现粗糙镀层花斑,氯离子浓度过高使镀层,失去光泽性c. 光泽剂:溶液中光泽剂浓度太低导致.镀层粗糙,光亮度、平整度差,当添加剂过多时阳极易产生纯化。

制程能力:板面与孔内镀层厚度接近1:1,镀层厚度在800-1600u“.(依据客户要求)镀层均匀性:>85%纵横比:6:14、整平机:目的去除板面氧化物并整平因镀铜时产生高低电流区之差异。

a、刷痕宽度控制在8—12mmB、烘干温度控制在85—95℃,以使板面与孔内烘干便于品检检验。

注:此机自动化程度高,会自行侦测板厚自动调整,刷毛厚度不足时侦测后会提示;常见问题:a、镀层针孔1、添加剂不足。