蜂窝夹层结构复合材料应用研究进展

航天器蜂窝夹层结构复合材料热变形分析

收稿 日期 :O 7 3 5 20 —0 —0

维普资讯

第3 期

方宝东 等 : 航天器蜂窝夹层结构 复合 材料热变形分析

4 5

强度 和刚度很高 ; 芯子沿板面为正交各向异性构造 ,

沿 板 面方 向的 刚度 和 强度 很 小 , 由此 反 映 出 以下力

蜂窝夹层结构复合材料是典 型的轻质结 构 , 通

常 由上表板 、 下表板 、 上胶膜、 下胶膜、 中间蜂窝芯层 所构成 ( 见图 1 , )按照平面投影形状 , 蜂窝芯可分为 正六边形 、 菱形 、 矩形等 , 中正六边形蜂窝用料省 、 其 制造简单、 结构效率最高 , 因而应用最广。

而引起 的热 变形 问题 , 而 引起 太 阳 电池 贴 片 的 失 从

2 结构 特 点

2 1结构 组成 .

效, 因此 要求 基板具 有 较小 的热变 形 ; 学遥 感航 天 光

器的大型光学敏感元件 由于像质的需要 , 对安装支 架提出了较高的尺寸稳定性要求 ; 采用三轴稳定姿 态控制方式 的高轨道气象航天器, 由于星上 电子设

S n wih S r c u e Co o i a e il p c c a t a d c tu t r mp s eM trasi S a e r f t n

Fn adn a gB o o g

Ja g n S e hc u Z a gW e qa i ag n h nZ ih n h n n io

(hnk st e0 tle nier g, hnk O4 ) S  ̄s aI t t f a l g e n S  ̄s a2 2O n i S ei E n i u t O

Ab ta t T ehn yo b sn w c t cue cmp st tr l h v ra p l ain frsae rf i h o sr c h o e c m a d ih s u tr o oi mae as a ebod a pi t o p c cat n ted — r e i c o

夹层结构复合材料设计原理及其应用

夹层结构复合材料设计原理及其应用

夹层结构复合材料是一种由两层或多层材料组成的复合材料,其中夹层材料通常是一种轻质、高强度的材料,如泡沫塑料、蜂窝结构、铝合金等,而外层材料则通常是一种高强度、高刚度的材料,如碳纤维、玻璃纤维等。

夹层结构复合材料的设计原理是通过组合不同的材料,以达到优化材料性能的目的。

夹层结构复合材料的应用非常广泛,特别是在航空航天、汽车、建筑等领域。

在航空航天领域,夹层结构复合材料被广泛应用于飞机机身、机翼、尾翼等部件中,以提高飞机的强度和刚度,同时减轻重量,提高燃油效率。

在汽车领域,夹层结构复合材料被应用于车身、底盘等部件中,以提高汽车的安全性能和燃油效率。

在建筑领域,夹层结构复合材料被应用于建筑外墙、屋顶等部件中,以提高建筑的抗风、抗震性能,同时减轻建筑重量,降低建筑成本。

夹层结构复合材料的设计原理是通过选择不同的材料,以达到优化材料性能的目的。

例如,在航空航天领域,夹层结构复合材料通常由碳纤维和泡沫塑料组成,碳纤维提供高强度和高刚度,泡沫塑料提供轻质和吸能性能。

在汽车领域,夹层结构复合材料通常由玻璃纤维和铝合金组成,玻璃纤维提供高强度和高刚度,铝合金提供轻质和耐腐蚀性能。

在建筑领域,夹层结构复合材料通常由钢板和聚氨酯泡沫组成,钢板提供高强度和高刚度,聚氨酯泡沫提供轻质和隔热性能。

夹层结构复合材料是一种非常重要的材料,它具有轻质、高强度、高刚度、吸能性能等优点,被广泛应用于航空航天、汽车、建筑等领域。

夹层结构复合材料的设计原理是通过选择不同的材料,以达到优化材料性能的目的。

未来,随着科技的不断发展,夹层结构复合材料将会得到更广泛的应用。

复合材料蜂窝夹层结构的优化设计

复合材料蜂窝夹层结构的优化设计摘要本文主要探讨了复合材料蜂窝夹层结构的优化设计方法。

首先介绍了蜂窝夹层结构的优点和应用领域,接着分析了其存在的问题和挑战。

然后,针对这些问题,提出了一系列优化设计方法,包括材料选取、蜂窝结构设计和界面优化等方面。

最后,通过具体案例分析,验证了所提出的优化设计方法的有效性。

1. 引言复合材料蜂窝夹层结构是一种在航空航天、汽车、建筑等领域广泛应用的先进结构材料。

其由两层面板夹持着一个蜂窝状的中间层,形成轻质且高强度的结构。

蜂窝夹层结构具有优异的性能,如高比强度、高比刚度、吸能能力强等,在许多领域都有广泛的应用。

2. 优点和应用领域蜂窝夹层结构具有以下几个优点: 1. 轻质高强度:蜂窝夹层结构由轻质面板和中间的蜂窝状结构组成,使其具有较小的自重和较高的强度。

2. 吸能能力强:蜂窝夹层结构中的蜂窝层具有吸能能力,能够有效地吸收冲击能量,提高结构的抗冲击性能。

3. 隔热隔音:蜂窝夹层结构中的蜂窝层具有较好的隔热隔音性能,适用于一些需要绝热隔音的场合。

蜂窝夹层结构广泛应用于以下几个领域: - 航空航天领域:蜂窝夹层结构在飞机、航天器等领域中被广泛使用,能够提高载荷能力和提高飞行性能。

- 汽车领域:蜂窝夹层结构可以用于汽车车身、底盘等部件,提高汽车的强度和安全性能。

-建筑领域:蜂窝夹层结构可以用于建筑的外立面、屋顶等部件,具有较好的隔热隔音效果。

3. 问题和挑战尽管蜂窝夹层结构具有许多优点,但仍然存在一些问题和挑战: 1. 材料选取:蜂窝夹层结构的性能与所选用的材料密切相关,如何选择合适的材料成为优化设计的重要问题。

2. 蜂窝结构设计:蜂窝夹层结构的性能也与其内部的蜂窝结构密切相关,如何设计合理的蜂窝结构是优化设计的关键。

3. 界面优化:蜂窝夹层结构中各层面板和蜂窝层之间的界面连接也对其性能产生影响,需要进行界面优化。

4. 优化设计方法针对以上问题和挑战,可以采取以下优化设计方法来提升蜂窝夹层结构的性能:4.1 材料选取在进行蜂窝夹层结构的设计时,需要选择合适的材料。

蜂窝复合材料

蜂窝复合材料的应用及前景随着我国经济的不断增长和人口的不断增加,我国的能源、木材等资源短缺的现象更加突出,环境压力日益增大。

据统计,我国对木质材料的需求主要集中在建筑、家具、包装和造纸等领域。

据统计:这几年来,我国的木材进口量呈上升趋势,仅次于石油、钢铁,可见木材之短缺。

面对如此严峻的能源、资源和环境压力,尽可能地减少资源消耗和环境的破坏是当前最主要的任务。

而蜂窝复合材料的问世恰好缓解了这些问题。

它是一种新型材料,它质轻、强度大、刚度高,具有缓冲、隔热和隔音等功能,被广泛应用于建筑业、家具制造、包装和运输业,具有较高的经济价值,并可回收利用。

同时可节约大量的森林资源,保护和改善生态环境,是一种符合21世纪发展主题的环保新型材料。

一、蜂窝复合材料蜜蜂构筑的六角型蜂巢可以说是自然界的一大奇迹。

它的结构比任何圆形或正方形的结构更强有力,能承担来自各方的外力。

正是蜂窝这样特殊的结构,人类从中受到启发,即使最纤薄的材料,只要把它做成蜂窝形状,都能承受很大的外力,而且不易变形,可以回收利用。

这样不仅减少了原材料的消耗,而且还能美化环境。

蜂窝复合材料是由上下两层薄板、中间夹六角型的蜂窝状纸芯、用胶粘贴而成。

二、蜂窝复合材料的应用由于其具有强度好、抗压、抗弯曲和超轻型结构的特性,应用领域越来越广。

蜂窝复合材料主要用于环保包装、轻质建材、家具车船制造等行业。

自从它诞生起,就以它独特的结构服务于人类,并占据了一个重要的位置。

1.在航天上的率先使用蜂窝结构材料起源于仿生学,并最早用于航空航天领域,它是应航空航天科技的特殊需要而发展起来的一种超轻型的复合材料。

从上世纪30年代最早的用于制造飞机的夹层结构的六角型铝蜂窝芯,到70年代美国波音公司的Boeing747飞机率先使用非金属的蜂窝复合板作为飞机的地板,到如今,蜂窝复合材料已在飞机、火箭及太空飞船等航空航天器上得到广泛的使用。

2 蜂窝复合材料在建筑和家具上的应用A 在建筑上的使用在民用方面,蜂窝复合板材是由很薄的人造板、纸板与再生纸蜂窝芯粘结制成的复合板材.它非常适合作夹层材料,如蜂窝材料复合轻质墙体,蜂窝芯材仅占实心材料的1~5%左右。

蜂窝夹层结构在飞机中的应用

蜂窝夹层结构在飞机中的应用发表时间:2020-08-13T15:15:38.607Z 来源:《科学与技术》2020年3月第8期作者:姜吉明[导读] 蜂窝夹层复合材料具有质量轻、弯曲强度与刚度大、摘要:蜂窝夹层复合材料具有质量轻、弯曲强度与刚度大、抗失稳能力强、耐疲劳老化、吸音、隔音及隔热性能好等优点,长期以来备受航空结构的关注。

在航空工业发达国家,蜂窝夹层结构复合材料己大量应用于飞机结构,如机翼、机身、尾翼、雷达罩及地板、内饰等。

随着飞机对结构全寿命成本的提高,蜂窝夹层结构材料体系、结构设计、整体化制造技术及低成本技术均需进一步提升。

关键词:蜂窝夹层机构;飞机;应用随着科技以及经济的发展,人们的生活质量得到了极大的提高,这同样也得益于全球经济一体化的现状,因此交通行业的重要性不言而喻,而所谓的交通行业不仅仅包括地面上行驶的交通工具以及穿梭在地下的地铁,同样也包括翱翔在天穹之上的飞机,而且随着人们生活质量得提高,飞机更符合当今时代人们长途旅游时的首选交通工具,但是由于飞机在空中飞行时具有一定的安全隐患,因此对于飞机本身的结构以及飞行人员都有一定的要求,其中为了保证飞机在空中飞行时的安全性,必须采取恰当的飞机建造结构,目前所采用的多为蜂窝夹层结构。

一、概述飞机在交通中的便捷性使得人们在出行过程中更加习惯乘坐飞机进行长途旅行,而正是由于飞机虽然翱翔在天穹之上,所以飞机一旦发生安全事故就会处于孤立无援的状态,严重影响飞机的使用,所以为了避免飞机出现问题,多采用的是蜂窝夹层结构,因此为了明确蜂窝夹层结构在飞机中的应用,就必须对蜂窝夹层结构有一定的了解。

1、蜂窝夹层结构的概念。

由于飞机在平流层中飞行时会受到极大的空气阻力,而普通的建筑结构以及建筑材料并不能抵抗空气阻力后,飞机外部仍旧保持原样,因此,通过探索自然界的一些规律,使得蜂窝夹层结构的复合材料以及蜂窝夹层结构的建筑方式被应用在了飞机的建设中,所谓的蜂窝夹层结构是通过胶郭剂粘结成的层状复合结构,这种结构的灵感来自于蜂窝的。

复合材料蜂窝夹芯板仿真技术研究

复合材料蜂窝夹芯板仿真技术研究本文介绍了复合材料蜂窝夹芯板的结构特点和优点,并重点阐述了采用有限元软件Abaqus来进行仿真分析的方法和步骤。

随后,通过对几个典型的复合材料蜂窝夹芯板结构进行静力和动力仿真,对其力学性能进行了分析。

最后,讨论了仿真结果的可靠性及其在实际工程中的应用。

复合材料蜂窝夹芯板是一种由两层面材料和夹层芯材料组成的结构材料。

其中,面材料一般采用碳纤维增强复合材料或玻璃纤维增强复合材料,芯材料采用铝蜂窝、纸蜂窝或聚合物泡沫等材料。

这种结构的优点在于:具有轻重比低、刚度高、强度高、阻燃性好、隔音性能好等特点。

因此,被广泛地应用于航空、航天、汽车、船舶和建筑等领域。

二、利用Abaqus进行仿真分析的方法和步骤Abaqus是一种功能强大的有限元分析软件,可用于进行复杂结构的仿真分析。

在进行复合材料蜂窝夹芯板仿真分析时,需要按照以下步骤进行:1、建立模型建立复合材料蜂窝夹芯板的三维模型,并对其进行几何网格划分、材料属性分配和加载边界条件等处理。

2、设置材料参数对面材料和芯材料的力学性质进行参数设置,包括弹性模量、剪切模量、泊松比、密度等。

3、选择适当的元素类型根据仿真分析的目的和要求,选择适当的有限元素类型,如三角形单元、四面体元、六面体元等。

4、设置荷载和边界条件根据仿真分析的目的和要求,设置荷载和边界条件,如拉伸荷载、压缩荷载、扭矩荷载、支持约束等。

5、运行仿真计算将模型加载到Abaqus软件中,进行静力或动力仿真计算,并记录输出结果。

本文选取了几个典型的复合材料蜂窝夹芯板结构进行仿真分析。

其中,包括六面体蜂窝芯材料碳纤维增强复合材料蜂窝夹芯板、X形蜂窝芯材料碳纤维增强复合材料蜂窝夹芯板、纸蜂窝芯材料玻璃纤维增强复合材料蜂窝夹芯板等结构。

通过静力和动力仿真分析,得到了这些结构的力学性能。

静力仿真结果显示,这些结构的最大应力主要集中在面材料与芯材料的连接边界处,且应力值较高。

对于纸蜂窝芯材料的复合材料蜂窝夹芯板,其强度和刚度虽然低于其他蜂窝芯材料的复合材料蜂窝夹芯板,但其轻重比更低。

蜂窝夹层结构复合材料应用及成型工艺分析

蜂窝夹层结构复合材料应用及成型工艺分析摘要:复合材料因其本身的优异性能而备受关注,其中蜂窝夹层结构是一种较为特殊的复合材料,其一般是通过2层及以上蒙皮、蜂窝夹芯再以胶黏剂来固结的形式制备而成,已经广泛用于航空、航天、轨道交通、舰船、医疗、建筑等领域。

文章就蜂窝夹层结构复合材料的应用、成型工艺、工艺要点进行了论述与分析。

关键词:蜂窝夹层结构;复合材料应用;成型工艺引言讨论并分析蜂窝夹层结构复合材料应用及成型工艺,需明确该种复合材料的基本制备流程,判定并总结其制备过程的影响因素,因此来实现对成型工艺的有效控制,使其达到更好的制备效果,满足各个方面的应用需求。

1 蜂窝夹层结构复合材料应用1.1 航空应用(1)蜂窝夹层复合材料因其质量轻、抗剪切失稳能力强、弯曲强度大等因素而广泛地应用在各种航天结构中,尤其是该种材料的减重效果,在舵面、副翼、舱门、雷达罩等结构上有着极好的应用效果;蜂窝夹层结构复合材料最早出现在美国F15战斗机系列的平尾、垂尾、机翼前缘等位置;其后用于F/A18飞机上的飞行控制面;后续在F35飞机上的方向舵、垂尾前缘、襟副翼等位置皆有应用。

而在民用飞机上,该种复合材料也具备着一定的优势,B787、A380、A340、A320等飞机上皆有含该项材料的结构件,比如方向舵等。

(2)因蜂窝夹层结构材料耐腐蚀、减震、力学性能优良,亦会较多应用在各种航空航天功能件制造上,比如天线罩、整流罩等结构功能件;借助适宜的外形设计,不但可满足飞行器整体的气动外形标准要求,还可借助结构设计与模拟计算,通过设定相应的结构形式来满足飞行装置透波等性能要求;此外,在各种飞机饰件选择与装饰时亦会应用到该项材料,比如飞机内饰板壁、底板等结构。

而在蜂窝夹层结构工艺迅速发展的背景下,行业内的专业研究学者亦开始探索“绿色蜂窝+改性酚醛预浸料”、“绿色蜂窝+改性酚醛预浸料”等绿色蜂窝夹层结构在飞机侧壁板等结构上应用的可能性,并取得了较好的研究成果[1]。

浅析蜂窝夹层结构复合材料在舰船中的应用

前进行材料分析。如果零件损坏或者存在异常现 象,不能 报 ,2017(05):79—80.

继续使用 。为了避免产生使用 不安全 以及裂 纹等情况,如 [3】郭兴 明,张磊,董 书臣 .金属材料在机械设计中的选择与应

个管控过程 中确定可变性温度 的范围,根据倾向力和指标 5结语

等进行 。

社会经济不断发展 ,对机械制造有 了更高的要求,结

(3)热处 理

合当前实 际应用情况和 报道等 ,在实施 过 程 中需要 明确

热处理符合要求,在性 能测试阶段,如果存在氧化不 注 意 事 项 ,严 格按 照 要求 进 行 。在 本 次研 究 中对材 料

到位或者开裂等情况,都对性能造成影响 。

创 新 应 用进 行 分 析 ,结合 使 用 路径 和 实 际情 况 等 ,进

4.3材料经济分析

行 分 析和指 导,能推动城镇 化进步 ,满 ห้องสมุดไป่ตู้机械 行业 的发

材料设备的有序 处理比较重要,结合产 品成本和注意 展要 求 。

事项等 ,进行成品率分析 ,此外费用管理 比较重要 ,在实

施阶段立足于当前经济效益,结合资源形式实施 。考虑 到 【参考文 献 】

零件寿命和维修 费用等,进行试验检测 。

[1】王子铭 ,梅 贝贝 .机械设计 中新型材料选用的分析 [J】.南

4.4 机 械 零件 组 装

方 农 机 ,2017, 48(24):92.

零件 组 装 管 理很 重 要 ,为 了避 免 出现 损 坏 的现 象 ,提 【2】-:r-H云 .工程 机械 轻量化 方法与设计研究 [J].中国金属通

蜂窝夹层结构是 由一个密度较小的蜂 窝芯层 (一般为

强度大等优 点 u 。从上个 世 纪五十年 代开始 ,该 结构最 正六边形 )和两块较薄 的实心面板 通过胶 接或焊 接 的方

Nomex蜂窝夹层复合材料力学性能研究

Nomex蜂窝夹层复合材料力学性能研究贺靖】,杨晓琳1,朱秀迪1,孙超明1,2(1.北京玻钢院复合材料有限公司,北京102101; 2.特种纤维复合材料国家重点实验室,北京102101)摘要:为了研究蜂窝夹层复合材料的力学性能,本文使用三种牌号单向预浸布、不同面密度胶膜以及一种Nomex蜂窝芯材通过热压一体成型工艺制备蜂窝夹层复合材料。

研究了蜂窝夹层板的滚筒剥离、长梁弯曲、板剪切(三点弯曲)以及嵌件剪切性能的影响因素。

研究结果表明使用相同Nomex蜂窝芯材时:胶膜面密度对蜂窝夹层板的滚筒剥离性能影响显著;蜂窝夹层板的长梁弯曲性能和450N载荷下的挠度主要受预浸布影响;预浸布和胶膜对蜂窝夹层板的板剪切性能影响较小;蜂窝夹层板的嵌件剪切性能和胶膜面密度无明显关系,受预浸布影响较大。

关键词:Nomex蜂窝;力学性能;胶膜面密度;复合材料;热压成型中图分类号:TB332文献标识码:A文章编号:2096-8000(2020)09-0079-061前言夹层复合材料具有比刚度高、重量轻以及可设计性强等优点,被广泛应用于航空航天领域。

随着轻质夹芯结构的发展,以蜂窝芯为夹层的蜂窝夹层复合材料在航天领域的主、次承力结构件上发挥了重要作用。

蜂窝夹层复合材料是由上、下两张高强度的刚性面板以及蜂窝芯组成的,蜂窝芯拥有的独特孔格结构赋予了蜂窝夹层复合材料抗疲劳、隔音、降噪、隔热等功能[1-4]。

近年来,随着蜂窝夹层复合材料的应用与发展,国内学者对蜂窝夹层板进行了大量研究。

毕红艳[5]研究了共固化和二次胶接成型对蜂窝板面板性能及胶接质量的影响;梁春生等[6]研究了蜂窝夹层复合材料的共固化工艺对蜂窝夹层结构力学性能的影响。

李清河等⑺研究了成型压力对蜂窝板压缩、剪切性能的影响;原崇新等[8]研究了加压时机、加压大小及升温速率等因素对蜂窝板面板质量、胶接强度及侧压强度的影响;王伟等⑼研究了胶膜面密度、成型压力对蜂窝板性能的影响。

然而,很少有人从原材料方面对蜂窝夹层板性能进行研究。

芳纶纸蜂窝芯材的制备技术及其应用研究进展

图1 间位芳纶和对位芳纶分子式

芳纶纸玻璃化温度附近,定型处理后可释放芳纶纸的回弹应力,使蜂窝孔格形状固定,保证蜂窝产品的尺寸稳定性。

定型完成后的芳纶纸蜂窝需要双层壁、嵌套孔格、堵胶、蜂窝表面气泡、蜂窝节点宽/窄、s型孔格、人字形孔格等,各常见缺陷见图4。

图2 芳纶纸蜂窝芯材生产工艺流程图

图3 六边形蜂窝叠合操作示意图

芳纶纸开卷涂胶

叠合/芯条胶固化

拉伸/定型

浸胶

芯条胶位置

涂胶后芳纶纸

烘干/固化片切

图5 芳纶纸蜂窝芯材在航空航天领域部分应用情况

而在航天领域,针对新一代运载火箭卫星整流罩透波和减重的要验,对该结构的透波承载性能进行了考核,并在实际飞行中验证了该结构图4 芳纶纸蜂窝芯材常见缺陷

蜂窝局部拉丝

双层壁

嵌套孔格

锥形孔格

蜂窝节点开裂

蜂窝局部色差

蜂窝节点窄

人字形孔格

蜂窝表面气泡

蜂窝节点宽

S型孔格

蜂窝堵胶

蜂窝应用部位

蜂窝应用部位

蜂窝应用部位

图6 芳纶纸蜂窝芯材在轨道交通领域部分应用情况

图7 芳纶纸蜂窝芯材在其他领域的应用

新材料产业 NO.12 201955

蜂窝的需求。

10.19599/j.issn.1008-892x.2019.12.013。

复合材料蜂窝夹层结构的优化设计

复合材料蜂窝夹层结构的优化设计一、引言复合材料蜂窝夹层结构是一种新型的轻质高强材料结构,其具有优异的力学性能和重量比。

因此,在航空航天、汽车、船舶等领域中得到广泛应用。

本文将对复合材料蜂窝夹层结构的优化设计进行探讨。

二、复合材料蜂窝夹层结构的组成复合材料蜂窝夹层结构由三部分组成:面板、蜂窝芯和面板。

其中,面板是由复合材料制成的,通常采用碳纤维或玻璃纤维增强塑料;蜂窝芯是由铝或塑料等轻质材料制成,具有良好的抗压性能;最后一层面板与第一层面板相同。

三、复合材料蜂窝夹层结构的力学性能1. 抗弯强度高:由于采用了轻质高强度的蜂窝芯,使得该结构在承受外力时能够有效地抵抗弯曲变形。

2. 抗压性好:由于采用了铝或塑料等轻质材料作为蜂窝芯,使得该结构在承受外力时能够有效地抵抗压缩变形。

3. 重量轻:由于采用了轻质材料和蜂窝结构,使得该结构的重量比传统材料结构降低了约50%。

4. 热膨胀系数低:由于面板和蜂窝芯的热膨胀系数不同,因此在温度变化时不易发生破裂和变形。

四、复合材料蜂窝夹层结构的优化设计1. 面板厚度的优化设计:面板厚度对复合材料蜂窝夹层结构的强度和重量有着较大的影响。

一般来说,面板越厚,强度越高,但重量也会相应增加。

因此,在优化设计中需要根据具体使用场景和要求选择合适的面板厚度。

2. 蜂窝芯密度的优化设计:蜂窝芯密度对复合材料蜂窝夹层结构的强度和重量也有着较大的影响。

一般来说,密度越小,重量越轻,但强度也会相应减弱。

因此,在优化设计中需要根据具体使用场景和要求选择合适的蜂窝芯密度。

3. 面板和蜂窝芯的材料选择:面板和蜂窝芯的材料选择也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,面板采用碳纤维或玻璃纤维增强塑料,而蜂窝芯则采用铝或塑料等轻质材料。

4. 夹层结构的优化设计:夹层结构的优化设计也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,采用对称夹层结构可以使得该结构在承受外力时具有更好的抗弯强度和抗压性能。

复合材料蜂窝夹层结构的共固化成型工艺研究_毕红艳

[摘要] 在分析了复合材料蜂窝夹层的外形和结构特点后,从零件材料、成型工艺、金相测试等方面对零件的制造工艺进行了详细的分析和研究。

针对蜂窝夹层共固化零件各制造环节的关键技术和加工难点,提出了相应的工艺解决方案。

关键词:蜂窝夹层结构 复合材料 共固化成型工艺[ABSTRACT] Based on the structure and shape of composite honeycomb sandwich,the manufacture technologies are detailedly studied and analyzed from material,process, metallographic atlas,et al.This paper aims at offering the proper technology to solve the problems in key points of the co-cure technique and the machining pro-cess.Keywords: Composites Honeycomb sandwich structure Co-cure process夹芯结构具有较高的减重效率,在各种军、民机雷达罩、舱门、副翼和舵面结构中广泛使用[1-5]。

为了降低复合材料制造成本,蜂窝夹层结构的共固化成型工艺越来越受到重视[6-7]。

对于夹层结构,设计的结构比较复杂,蜂窝需要在飞机上梁、框、肋等主体结构部位断开,导致加压不当,就会出现蜂窝大面积压塌的现象,造成制件的报废;采用共固化成型工艺的情况下,通过蜂窝传递面板的压力是不均匀的,再加上内外蒙皮往往为薄壁结构,导致上下蒙皮受力不均而出现大面积的孔隙密集,造成制件的报废。

为了成功的制造出符合设计要求的零件,我们对零件的制造工艺进行系统的研究和试验。

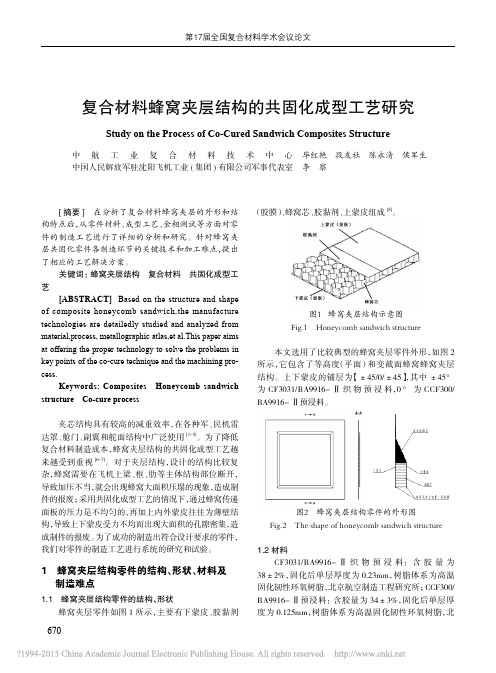

1 蜂窝夹层结构零件的结构、形状、材料及 制造难点1.1 蜂窝夹层结构零件的结构、形状蜂窝夹层零件如图1所示,主要有下蒙皮、胶黏剂(胶膜)、蜂窝芯、胶黏剂、上蒙皮组成[8]。

高速列车新型蜂窝壁板材料的研究现状

高速列车新型蜂窝壁板材料的研究现状随着技术的发展,列车速度越来越快。

为了高速运行的列车有更好的舒适度,减小对线路的破坏,减少维修工作量和提高运输效率,要求其质量越轻越好。

如今高速铁路上运行的车辆的车体系统要占整个车辆质量的50%以上,所以大面积采用蜂窝夹层结构材料是减轻车辆主体质量的有效途径。

文章介绍了蜂窝夹层结构材料的发展概况,研究了蜂窝夹层结构复合材料的力学性能;最后从蜂窝材料本身出发,对其性能进行讨论并与其他材料进行了简单比较。

标签:高速列车;蜂窝材料;性能;现状引言蜂窝夹层结构源于蜜蜂的六边形蜂巢。

在遥远的古希腊时期,数学家佩波斯就提出:蜂窝的六边形形状,充满了严谨的数学思想。

这种呈六边形形状的蜂窝只需要采用很少量的蜂蜡就可以建成,当时人们就将这一猜想被称为“蜂窝猜想”。

通过后人的研究证明,蜜蜂在建造蜂巢过程中采用了最少的蜂蜡,而蜜蜂所建造的空间却是最大的,而且它的结构稳定性也非常好。

经过长期研究自然蜂窝六边形结构的特点,人们成功研制出各种蜂窝结构复合材料,将蜂窝夹层结构用于新材料和新产品的研发,可以用来改善现有产品的特性,结构设计上遇到的困难也可以部分类比蜂窝结构来解决[1]。

蜂窝材料具有传统材料不具备的很多优点,逐渐受到很多领域的青睐。

目前蜂窝夹层结构复合材料作为轻量化材料应用于航空领域的一些零部件。

在铁路运输行业,蜂窝夹层结构的材料也逐渐被广泛的使用。

蜂窝夹层结构复合材料是由两片薄而强的面板、蜂窝芯子、粘合剂组成,根据所使用的蜂窝芯子的材料的不同,主要类型有纸芯型蜂窝夹层、铝合金芯蜂窝夹层和Nomex蜂窝夹层等不同夹层结构的蜂窝板。

Nomex蜂窝夹层结构复合材料是一种性能优异的蜂窝材料,但是它的价格也较贵,过去常常用于航空领域。

目前欧美发达国家,已经将普通纸蜂窝、铝蜂窝和Nomex蜂窝夹层结构复合材料用于轨道车辆上,并取得了良好效果。

比较遗憾的是,我国科研人员对蜂窝夹层结构复合材料的开发的开端相对较晚,而且其科研目的几乎都是與飞行领域相关的。

蜂窝夹层结构复合材料应用研究进展

蜂窝夹层结构复合材料应用研究进展蜂窝夹层结构复合材料是一种由两个外表面之间填充蜂窝结构的材料。

它的结构不仅能够大幅度减轻重量,还能提高材料的强度和刚度。

因此,蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域具有广泛的应用前景。

本文将就蜂窝夹层结构复合材料的制备、性能及应用进行研究进展的述评。

蜂窝夹层结构复合材料的制备可以通过多种方法实现。

其中,最常用的方法是层压法。

该方法首先将蜂窝芯与表面层压在一起,然后通过高温和高压加热处理来实现复合材料的固化。

此外,也有一些新的制备方法被提出,如原位生长法、3D打印法等。

这些新方法使得制备蜂窝夹层结构复合材料的过程更加简单、快捷,并能够实现更复杂、多样化的结构。

蜂窝夹层结构复合材料由于其独特的结构,在力学性能方面具有较大的优势。

首先,蜂窝夹层结构能够大幅度减轻材料的重量,降低燃料消耗和减少环境污染。

其次,蜂窝夹层结构能够提高材料的强度和刚度,使其具有较好的抗冲击性能和疲劳寿命。

此外,蜂窝夹层结构还具有较好的热阻性能和声学性能。

这些优势使得蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域得到广泛应用。

在航空航天领域,蜂窝夹层结构复合材料被广泛应用于飞机机身、机翼、垂直尾翼等部件。

它们可以有效降低飞机的自重,提高飞机的燃料效率和载荷能力。

同时,蜂窝夹层结构复合材料还具有较好的抗冲击性能,能够有效防止碎片和撞击物对飞机造成损坏,提高飞机的安全性能。

在汽车领域,蜂窝夹层结构复合材料被应用于车身和车门等部件。

与传统材料相比,蜂窝夹层结构复合材料具有更高的强度和刚度,能够提高车辆的稳定性和安全性能。

同时,蜂窝夹层结构复合材料的轻量化特性也能够减少燃料消耗,降低车辆的碳排放,符合环保要求。

在建筑领域,蜂窝夹层结构复合材料被应用于墙体、屋顶、隔热板等部件。

其轻量化和隔热性能能够有效降低建筑物的能耗,提高建筑物的能源效率。

此外,蜂窝夹层结构复合材料还具有良好的吸声性能,可以减少噪音的传播,提高室内环境的舒适性。

复合材料蜂窝夹芯板仿真技术研究

复合材料蜂窝夹芯板仿真技术研究1. 引言1.1 研究背景随着科技的不断发展,对蜂窝夹芯板的要求也越来越高。

由于蜂窝夹芯板结构的复杂性和多变性,传统的设计方法已经无法满足需求。

利用仿真技术对复合材料蜂窝夹芯板进行研究和优化已成为一种必然选择。

目前,国内外对复合材料蜂窝夹芯板仿真技术的研究还比较有限,存在许多问题亟待解决。

本文旨在对复合材料蜂窝夹芯板仿真技术进行深入研究,探讨其在结构设计和性能优化中的应用,并为未来的研究提供新的思路和方法。

1.2 研究意义复合材料蜂窝夹芯板仿真技术的研究意义主要体现在以下几个方面:2. 促进行业发展:随着技术的不断发展,复合材料在工程结构中的应用越来越广泛,研究复合材料蜂窝夹芯板的仿真技术可以促进行业的发展,推动材料科学的进步。

3. 提高产品设计效率:通过仿真技术,可以在产品设计阶段对复合材料蜂窝夹芯板的性能进行预测和优化,节约时间和成本,提高产品设计效率。

4. 推动科学研究:复合材料蜂窝夹芯板的仿真技术研究可以为相关领域的科学研究提供重要的参考和支持,推动科学技术的进步和发展。

2. 正文2.1 蜂窝夹芯板结构及特点蜂窝夹芯板是一种轻质高强度的结构材料,其结构主要由两层面板之间夹有蜂窝状结构的芯材组成。

蜂窝夹芯板的主要特点包括轻质、高强度、刚性大、吸能性好、耐疲劳、绝缘性能好等。

蜂窝夹芯板的蜂窝状结构不仅可以有效减轻结构重量,还可以提高结构的强度和刚性,使其具有较好的吸能性能,适用于航空航天、船舶、汽车等领域。

蜂窝夹芯板的芯材通常采用铝合金、玻璃钢、聚乙烯等材料制成,面板则多为复合材料、金属等材料制成。

蜂窝夹芯板在航空航天领域得到广泛应用,可以用于飞机机身、机翼、尾翼等部件的制造,可以有效减轻飞机重量,提高载荷能力和飞行性能。

蜂窝夹芯板的结构复杂,不同材料的组合使用也增加了结构设计的复杂性。

对蜂窝夹芯板的仿真技术研究显得尤为重要。

通过仿真技术,可以预测蜂窝夹芯板在不同载荷下的力学性能,为结构设计和优化提供理论依据。

复杂曲面夹层结构复合材料制件成型工艺研究

复杂曲面夹层结构复合材料制件成型工艺研究以复杂曲面大尺寸蜂窝夹层结构复合材料制件为研究对象,考察了复杂曲率形状的蜂窝夹层结构制件的成型工艺,以及不同共胶接工艺参数对复合材料制件质量的影响。

结果表明:对于等厚度、曲率变化大的蜂窝夹层结构,采用共胶接的成型方法成型内蒙皮时,采用卸真空的工艺会导致内蒙皮内部质量较差,而采用抽真空的工艺并选用合适压力的工艺方法,会保证内蒙皮成型质量好的同时又能满足蜂窝芯的抗压要求。

标签:复杂曲面;复合材料;蜂窝夹层;空隙密集蜂窝夹层结构是一种特殊的复合材料结构,是由多层面板之间夹一层蜂窝芯子并用胶粘剂在一定压力和温度下复合而成的整体刚性结构。

因其具有弯曲强度大、抗剪切失稳能力强、重量轻的优势,被广泛应用于对性能和重量有特殊要求的航天、航空结构中。

随着复合材料技术的快速发展,复合材料在飞机结构中的运用越来越广泛[1],其主要的一个目的就是为了减重。

采用整体成型大型复合材料可有效降低成本,减少紧固件和零件的数量,对整体减重有很好的效果[2]。

目前对实体复合材料整体成型技术的研究较多,针对蜂窝夹层结构整体成型的文献比较少,尤其对大型复杂曲面夹层结构复合材料整体成型的报导更少。

文章研究了某型号用设备舱口盖蜂窝夹层制件的研制,对不同固化工艺参数对夹芯结构制件质量的影响做了考察,为以后工程应用中研制各种规格、形状的夹芯结构制件提供了参考。

1 蜂窝夹层结构制件的结构、形状、材料及制造难点1.1 蜂窝夹层结构制件的结构、形状、材料蜂窝夹层零件外形尺寸为:4450mm×2500mm×760mm。

主要外形尺寸特点:尺寸大、型面复杂,主要由外蒙皮、胶粘剂、蜂窝芯、胶粘剂、内蒙皮和加强板及垫板组成,其中内外蒙皮面板材料为T300/BA9913预浸料,内外蒙皮铺层均为[-45/0/+45/90]s。

T300/BA9913预浸料含胶量为31±2%,固化后单层厚度为0.125mm,由中航复合材料有限责任公司生产,其层压板标准固化工艺规范见图1。

浅谈蜂窝夹层复合材料应用及成型工艺

浅谈蜂窝夹层复合材料应用及成型工艺作者:范雨娇王维维来源:《新材料产业》2020年第06期1 蜂窝夹层复合材料及其优势复合材料由于其优异的性能近年已备受关注。

蜂窝夹层结构是一种复合材料结构形式,通常由2层或多层蒙皮(也称为“面板”)之间夹以一层轻质蜂窝夹芯并采用胶黏剂在一定温度和压力下复合成一个整体刚性结构(见图1)。

其主要包括复合材料蒙皮材料、蜂窝材料和胶粘剂材料。

目前的蒙皮材料根据固化温度可分为高温、中温、常温材料,按照材料体系可分为环氧树脂体系、氰酸酯树脂体系及双马树脂体系等。

蜂窝材料包括纸蜂窝、铝蜂窝、Nomex蜂窝等。

胶粘剂按照固化温度不同包括常温胶黏剂、中温胶粘剂、高温胶粘剂等。

蜂窝夹层复合材料由所选用的蒙皮材料及蜂窝材料匹配胶粘剂材料进行设计,可以满足航空航天、汽车等领域的具体需求。

蜂窝夹层复合材料具备着复合材料的特点,并且由于其选用了蜂窝材料及其特殊的结构形式,也更扩宽了其应用的范围提升了其优势,蜂窝夹层复合材料具有以下特点:①质量轻,比强度高,尤其是抗弯刚度高,同等质量的蜂窝夹层结构复合材料其抗弯刚度约为铝合金的5倍。

②具有较高的表面平面度,且可以制备出形状复杂的曲面结构;可以制造成双曲、单曲面板,制成车辆零部件后拆装方便。

③可吸收震动能量,能够具备隔音降噪、减震等效果;蜂窝夹层结构复合材料,内部含有大量的密闭蜂窝孔格,其内部充满大量空气,而气体相比固体的传播介质,具有更为出色的隔音、隔热效果。

④具有复合材料的耐腐蚀、绝缘性和环境适应性。

⑤具有可设计性,可根据实际需要选取具有相应功能的材料,如防火、自熄、耐温等材料。

并可根据实际使用工况对材料的结构进行设计。

⑥优异的成型制造工艺性,可以满足各类形状复杂、稳定性要求高的零部件成型制造方法。

2 蜂窝夹层复合材料的应用2.1 蜂窝夹层复合材料在航天领域的应用蜂窝夹层复合材料由于其具有弯曲强度大、抗剪切失稳能力强、质量轻的优势,被广泛应用于对性能和重量有特殊要求的航天、航空结构中。

新型夹层结构研究进展

新型夹层结构研究进展

赵泽华;张兆恒;邢亚娟;王博尧;林嘉伦;杨毅;高坤

【期刊名称】《复合材料科学与工程》

【年(卷),期】2024()3

【摘要】未来对重型运载火箭的需求日益迫切,在总载荷一定的情况下,携带货物重量提升,必定要降低火箭本体的重量,这就对现有的材料和结构提出了更高的要求。

不以牺牲强度和功能性为代价,如何提升材料的有效载荷比成为重要挑战。

目前最常见并且高效的方法,是通过设计和制备各种新型夹层结构,同时满足轻质、高强以及具备功能性的要求。

本文总结了近些年来国内外夹层结构的研究进展,详细介绍了几种主要夹层结构的结构基础与特点,以及其各自的力学性能及多样的功能性,并提出了对我国夹层结构领域研究发展的建议。

【总页数】8页(P121-128)

【作者】赵泽华;张兆恒;邢亚娟;王博尧;林嘉伦;杨毅;高坤

【作者单位】航天材料及工艺研究所结构复合材料研究中心

【正文语种】中文

【中图分类】TB332

【相关文献】

1.钢筋混凝土空腹夹层板楼盖结构的新型实用计算方法

2.卫星蜂窝夹层结构新型埋件工艺

3.新型复合材料夹层结构及接头在机身结构中的应用前景

4.蜂窝夹层结构

中新型半埋件设计及其拉拔性能研究5.新型生物标志物用于主动脉夹层诊断及预后评估价值的研究进展

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2013-02-05基金项目:航空自然科学基金资助(2010ZF56025)作者简介:刘杰,1985年出生,硕士,助理工程师,主要从事芳纶纸蜂窝的生产与研制,E -mail:dnaliujie@蜂窝夹层结构复合材料应用研究进展刘㊀杰1㊀㊀郝㊀巍1㊀㊀孟江燕2(1㊀北京航空材料研究院,北京㊀100095)(2㊀南昌航空大学材料科学与工程学院,南昌㊀330063)文㊀摘㊀综述了有关铝蜂窝芯㊁芳纶纸蜂窝芯及其复合材料在制造工艺上的研究成果;蜂窝夹层结构复合材料在隔音㊁隔热㊁耐老化㊁冲击性能等方面的最新研究进展,并对蜂窝夹层结构复合材料的研究方向提出了几点建议㊂关键词㊀铝蜂窝,芳纶纸蜂窝,复合材料,力学性能Progress in Applied Research of Honeycomb Sandwich CompositesLiu Jie 1㊀㊀Hao Wei 1㊀㊀Meng Jiangyan 2(1㊀Beijing Institute of Aeronautical Materials ,Beijing㊀100095)(2㊀School of Material Science and Engineering ,Nanchang Hangkong University ,Nanchang㊀330063)Abstract ㊀In this paper ,the manufacturing processof the aluminum honeycomb core ,Nomex honeycomb coreand composite materials have been reviewed.Furthermore ,the latest research progress of the honeycomb sandwich composites sound insulation ,heat insulation ,anti-aging ,impact properties and other aspects has been overviewed.And some suggestions of research directions of honeycomb sandwich composites are presented.Key words ㊀Aluminum honeycomb ,Nomex honeycomb ,Composites ,Mechanical property0㊀引言蜂窝夹层结构复合材料因其具有比强度高㊁抗冲击性能好㊁减振㊁透微波㊁可设计性强[1-2]等优点,目前已经被广泛应用,特别是航空航天领域,蜂窝夹层结构以其优越的性能成为该领域不可缺少的结构材料之一㊂早期的蜂窝夹层结构复合材料芯材大多数为金属芯材,随后出现了纸蜂窝夹层结构复合材料以及纤维增强树脂蜂窝等蜂窝芯材㊂目前的蜂窝夹层结构复合材料主要分为铝蜂窝夹层结构复合材料㊁Nomex 纸蜂窝夹层结构复合材料㊁玻璃钢夹层结构复合材料㊁棉布蜂窝夹层结构复合材料等[3],其中玻璃钢夹层结构复合材料已得到广泛的研究和应用,研究人员对于玻璃钢夹层结构复合材料的力学㊁隔音㊁隔热㊁抗冲击性能的研究都比较深入[4-6]㊂蜂窝夹层结构复合材料的性能主要由蒙皮和蜂窝芯材料的性能所决定[7],这些性能主要包括蒙皮的厚度与材质,蜂窝芯材的高度㊁材质㊁密度㊁孔格大小以及形状等[8]㊂近些年,研究人员围绕蜂窝夹层结构复合材料做了大量研究并取得了一定成果,本文对此作以简介㊂1㊀铝蜂窝夹层结构铝蜂窝芯材主要由铝箔以不同的胶接方式胶接,通过拉伸而制成不同规格的蜂窝,芯材的性能主要通过铝箔的厚度和孔格大小来控制,再将铝蜂窝芯材和不同的蒙皮材料复合,形成铝蜂窝夹层结构复合材料㊂铝蜂窝夹层结构复合材料具有较高的力学性能,其芯材铝蜂窝的制造成本也相对较低㊂但铝蜂窝夹层结构复合材料在某些环境中使用时易腐蚀,在受到冲击后,铝蜂窝芯材会发生永久变形,使蜂窝芯材与蒙皮发生分离[9-10],导致材料的性能降低㊂部分研究者从胶接工艺对铝蜂窝夹层结构复合材料进行了研究㊂张京等[11]从胶黏剂筛选㊁表面处理方法和固化工艺三个方面对铝蜂窝夹层结构的胶接工艺进行了研究㊂选择了流动性较好的J -47胶膜;在对表面处理方式的研究中采用磷酸阳极化处理;通过对剪切强度的对比确定了夹层结构的最佳固化工艺㊂铝蜂窝夹层结构的大面积粘接成型一直是夹层结构批量生产的难题,为此,韦生文[12]对铝蜂窝和面板进行了磷酸阳极化,选择粘接效果较好的J-47胶膜,并在固化过程中对铝蜂窝夹层结构复合材料进行真空袋加压,试验所得铝蜂窝夹层结构复合材料具有较好的性能㊂Said等[13]研究了铝蜂窝芯在压缩载荷作用下其载荷 位移曲线的特征以及在准静态压缩载荷作用下铝蜂窝的变形特征㊂从3个方向对铝蜂窝芯进行准静态压缩后发现,由于材料的不断致密化,x轴和y 轴方向上的载荷 位移曲线分为弹性区域㊁平缓区域㊁快速加强区域3个部分[图1(a)]㊂而在轴向压缩过程中,试样在载荷最大值位置发生失稳,失稳后载荷 位移曲线陆续出现了一些较小的峰,表明铝蜂窝芯是逐步折叠失稳的[图1(b)]㊂而王飞等[14]则运用数值模拟的方法对不同密度铝蜂窝芯在压缩载荷作用下的失效过程进行了模拟,分析了结构失稳和破坏的三种不同特征,数值模拟所得铝蜂窝芯失稳分岔时的宏观应力与实验所得宏观极限应力吻合㊂㊀㊀(a)㊀y轴方向(b)㊀z轴方向图1㊀铝蜂窝芯在压缩载荷作用下的载荷 位移曲线Fig.1㊀Compression load-displacement curves of aluminum honeycomb㊀㊀Yi-Ming Jen等[15]对3种不同蒙皮厚度的铝蜂窝夹层结构试样进行了4点弯曲疲劳试验,研究蒙皮厚度对其疲劳性能的影响㊂结果表明:在施加同样的弯曲载荷的情况下,疲劳寿命和蒙皮厚底之间没有明显的联系,失效模式主要为蜂窝和蒙皮之间的界面脱粘㊂并通过有限元模拟确定了试样的界面应力,预测了界面剥离的初始位置㊂胡玲玲等[16]采用显式动力有限元法研究了不同胞元结构的铝蜂窝芯在冲击载荷下的力学性能㊂研究发现:在准静态模式下,蜂窝的承载力主要受胞元的几何形状影响,它随着胞壁夹角的增大而减小;在动态模式下,惯性效应对蜂窝承载力起决定作用;而在过渡模式下,几何形状和惯性效应共同影响蜂窝的承载力,蜂窝承载力随着胞壁夹角的增大而减小,冲击速度越高,承载力降幅越小㊂文献[17]采用细观力学分析方法对细观胞元的温度场和应力场进行计算,考虑了蜂窝芯内部的辐射换热并提出了层间辐射换热系数近似表示蜂窝芯内部的辐射换热;通过对比发现,计算线胀系数时不能忽略芯层热膨胀的影响㊂Caserta等[18]将铝蜂窝材料和聚苯乙烯泡沫材料设计为摩托车头盔内衬,用于吸收冲击能量,研究压缩载荷作用下铝蜂窝和泡沫之间的相互作用㊂在铝蜂窝和聚苯乙烯泡沫材料制成的双层结构上施加准静态和冲击压缩载荷,观察其变形模式,确定它们的能量吸收特性和加载速度对其力学响应的影响,并将蜂窝层与聚乙烯泡沫层分开进行以上试验㊂对比试验结果发现,虽然铝蜂窝吸收了较高的冲击能量,但它与聚苯乙烯泡沫之间的耦合能使头部受到最好的保护㊂2㊀Nomex蜂窝夹层结构Nomex蜂窝制作工艺见图2,因其比强度高㊁耐腐蚀㊁吸振㊁透电磁波等特性,已广泛应用于航空结构件上[19-21]㊂研究人员针对Nomex蜂窝的这些优异性能展开了大量的研究[22-23]㊂尽管其具有诸多的优点,但Nomex蜂窝因制造成本高,限制了其在非航空航天领域的发展㊂原崇新等[24]在对Nomex蜂窝和蒙皮之间胶接质量的研究中发现:在树脂黏度较高时加压可使面板与蜂窝胶接良好,而树脂黏度较低时加压会造成上下面板与蜂窝胶接处胶瘤存在较大差异;蜂窝夹层结构的剥离强度随着胶瘤的增大而升高,但是侧压强度与其无明显关联㊂还有人对不同固化压力下Nomex蜂窝夹层结构力学性能进行研究[25],发现固化压力在0.2~0.5MPa下,夹层结构的主要力学性能无明显变化,但其侧压强度随着固化压力的增大而增大,弯曲强度则随着固化压力的增大而呈现出先增大后减小的趋势㊂郝巍等[26]从压缩㊁剪切和燃烧性能这三个方面出发,对间位芳纶蜂窝芯和对位芳纶蜂窝芯进行了较为系统的研究,研究发现对位Nomex制备的HN系列蜂窝芯的压缩㊁剪切性能远远优于间位Nomex制备的YT 系列蜂窝芯㊂在对中㊁高密度Nomex 蜂窝力学性能的研究中发现[27]:选择厚度适合的Nomex,并严格控制环境温湿度,在浸渍胶液中加入适量的渗透剂可制造出高性能的中㊁高密度Nomex 蜂窝㊂并对中外Nomex 蜂窝的性能进行了对比,见表1㊂图2㊀Nomex 蜂窝制作工艺流程Fig.2㊀Process flow diagram of Nomex honeycomb㊀㊀表1㊀中外蜂窝力学性能对照[27]Tab.1㊀Mechanical properties of national honeycomb in comparison with that of inputted honeycomb [27]honeycombdesignationcompressivestrength /MPa modulus /MPa Avg.Min.Avg.L direction shearstrength /MPamodulus /MPa Avg.Min.Avg.W direction shear strength /MPamodulus /MPa Avg.Min.Avg.BIAMNH -1-3-48 2.12 1.49136 1.200.9642.80.650.4824.0NH -1-3-64 3.72 2.43240 2.17 1.8460.3 1.14 1.0533.9NH -1-3-80 5.11 4.77283 2.59 2.311071.451.2740.8HexcalNH -1-3-48 2.10 1.47140 1.120.9140.60.630.4924.5NH -1-3-64 3.50 2.24196 1.711.5054.60.980.7732.9NH -1-3-804.644.20- 2.28 1.65- 1.230.84-㊀㊀罗玉清等[28]从蜂窝制造工艺途径㊁芯条胶型号及其黏度等方面出发,研究了这些因素对Nomex 蜂窝节点强度的影响㊂研究确定芯条胶牌号为SY -2B 高温芯条胶,黏度为20~25Pa ㊃s,压制压力在0.3~0.8MPa 时,Nomex 蜂窝可以获得较高的节点强度,定型温度对节点强度的影响不明显㊂赵宏杰等[29]从蜂窝芯高度㊁蒙皮厚度和蜂窝芯增重三个方面对Nomex 蜂窝夹层结构复合材料的吸波性能进行了研究,研究发现:夹层结构复合材料反射率在-10dB 以下的有效带宽随着蜂窝芯高度的增加逐渐向低频扩展;18mm 高的蜂窝芯随着蒙皮厚度的增加,其吸收峰频率向低频移动,且在2~18GHz 频段的反射率均保持在-10dB 以下;随着黏附吸收剂质量的增加,蜂窝夹层复合材料的吸收峰频率向低频移动㊂Kim [30]研究了声音在穿过复合材料夹芯板时自由波的传输损耗情况,对Nomex 蜂窝夹芯板进行了详细研究:在数值计算过程中,对蜂窝芯材料及其面板的性能进行了计算㊂预测过程中选择了适当的数值,运用到波损耗和自由波传播模型中,通过对蜂窝夹芯板三个方向的声音损耗系数进行了预测,其中z轴方向上的吸声系数为0.32,从理论上说明Nomex 蜂窝夹芯板为良好的隔音材料;将Nomex 蜂窝夹芯板的吸声系数与聚氯乙烯树脂基泡沫吸声材料做对比,泡沫的平均吸声系数为0.45[31],吸声性能较好,但其力学性能较差㊂当产品对强度和隔音要求都较高时,应当优先选择Nomex 蜂窝夹芯板㊂武燕[32]对Nomex 蜂窝芯受到准静态压缩㊁子弹撞击和落锤冲击载荷下的塑性动力响应进行了研究㊂在准静态压缩载荷的研究中发现:孔径为4.76mm 的Nomex 蜂窝芯塑性变形均为屈曲重叠褶皱变形,而孔径为3.18mm 的蜂窝则在弹性阶段就发生了整体失稳;在子弹撞击研究中发现,蜂窝夹层结构适用于高速冲击,冲击能量越大,蜂窝芯吸收的能量越多;落锤试验研究中发现,落锤压缩位移随着落锤能量的增加而增大㊂Aminanda [33]对压缩载荷下Nomex 蜂窝芯的失效机理进行了研究㊂失效过程中孔壁屈曲速度非常快,峰值载荷出现在三个蜂窝单胞共有的蜂窝壁位置㊂进一步对拐角部分结构进行模拟研究发现蜂窝结构表现出与实验结果相类似的结果㊂模拟过程中假设载荷主要在蜂窝单胞之间垂直的边缘,将蜂窝芯的压缩用非线性弹性体进行建模,研究了在大小不同的球形压头作用下Nomex蜂窝芯的变形情况,模型可以较好的模拟蜂窝夹层复合材料的压痕情况㊂Samarah[34]通过曲面响应法表征了材料结构对损伤容限和剩余强度的影响㊂研究从蒙皮数量㊁蜂窝芯密度㊁芯材厚度出发,对冲击后材料的损伤演化以及剩余强度进行了探讨:芯材厚度以及蒙皮的铺层方向对损伤演化和剩余强度影响最大;提高蜂窝芯的厚度和增加碳/环氧织物层的数量可以提高剩余强度㊂损伤容限和剩余强度模型可以指导我们更好的了解夹层结构复合材料冲击损伤后的力学性能,从而提高其设计性和扩展其应用㊂陈金宝等[35]对用于月球探测器缓冲机械的正六边形铝蜂窝缓冲材料进行了模拟着陆冲击试验,研究了不同着陆条件对其缓冲性能的影响㊂研究表明:对铝蜂窝缓冲机构施加相应的预紧力可以有效提高铝蜂窝材料的缓冲性能;铝蜂窝材料的缓冲效率随着探测器在月球表面着陆速度的提高而降低,在探测器多级铝蜂窝缓冲装置中,一级缓冲器设计对探测器能否实现软着陆至关重要㊂3㊀其他蜂窝夹层结构目前真正得到广泛应用的蜂窝只有铝蜂窝㊁No-mex蜂窝等少数蜂窝芯材料,其余的蜂窝大多停留在实验室阶段㊂如钢质蜂窝,虽然其制造成本较低,强度也较高,但其质轻的优势不是很明显;织物蜂窝具有较高的抗损伤性,各方面性能均优于铝蜂窝和No-mex蜂窝,但其制造工艺复杂,蜂窝骨架织造难度大㊂这些缺点使其广泛应用受到一定的限制㊂Yu an Jing等[36]在真空炉中通过钎焊制造出了Q215碳钢蜂窝夹芯板,其特征参数包括沿着z轴方向和面内的等效密度㊁弹性模量和抗压强度㊂在试验数据的基础上,采用810材料测试系统,得出了该夹芯板的压缩应力 应变曲线,对比试验结果和计算结果:测量的等效杨氏模量和初始抗压强度与计算值吻合,x轴方向上的最大压应变接近0.5~0.6,而面内的最大压应变达到0.6~0.7㊂该碳钢蜂窝板的比强度在六边形铝蜂窝和方形不锈钢蜂窝之间,但其峰值压缩强度大于六边形铝蜂窝㊂周祝林等[37]对玻璃钢蜂窝夹层结构的热导率进行了研究㊂分别对传导㊁对流㊁辐射进行分析,最后得到可供设计使用的热导率计算公式及曲线㊂通过计算得出采用多层夹层结构可以使蜂窝夹层结构板具有良好的隔热性能㊂玻璃钢制成的蜂窝夹层结构板,热导率为0.07~0.22W/(m㊃K),而泡沫塑料的隔热性能较好,热导率在0.029~0.070W/(m㊃[38-39]构适用于对隔热性能要求较高而受力不大,同时对强度刚度要求都较高的产品,最好使用蜂窝泡沫夹层结构㊂刘长雷[40]通过反复试验探索,改善了玄武岩纤维集束性差㊁不耐磨等缺点,利用玄武岩纤维织造出蜂窝立体织物从而制成了玄武岩蜂窝织物增强复合材料㊂该蜂窝复合材料结构整体性和力学性能优异㊂对于密度为0.249g/cm3的玄武岩织物蜂窝芯,其平压强度最高可达到19.527MPa,制品具有较好的耐候㊁隔音㊁隔热㊁透波等功能㊂谷秀娥等[41]从蜂窝芯壁厚㊁蜂窝孔格边长㊁蜂窝芯高度㊁夹层结构面板厚度以及阻尼涂层等方面对镁合金蜂窝的隔声性能进行了研究㊂结果表明:隔音量随着频率的增加而增大;蜂窝芯的空腔越大,隔音效果越显著,增加阻尼层和阻尼涂料能显著提高隔音量㊂所研制的镁合金蜂窝可考虑不同的结构参数应用于现行动车组列车的内部结构中㊂4㊀结语蜂窝夹层结构复合材料具有广阔的应用前景,尤其是随着蜂窝夹层结构复合材料在战斗机㊁直升机㊁卫星㊁赛艇等方面的应用,对于其各方面性能的研究就越发显得重要㊂国内外对于铝蜂窝和Nomex蜂窝的应用研究最为广泛,研究方向主要侧重于对其力学性能㊁制造工艺㊁耐老化性能等方面,而对于隔音㊁隔热性能以及失效机理的研究缺乏深入和系统的探讨,研究者大多通过计算机模拟软件对这些问题进行探讨,模拟条件与蜂窝夹层结构的实际使用情况存在一定的差异,且缺少蜂窝夹层和泡沫夹层结构复合材料隔音㊁隔热的对比研究㊂对未来的研究重点提出以下建议: (1)在借助数学方法和计算机模拟对蜂窝夹层结构复合材料进行研究的过程中,将其实际使用条件考虑在内,将理论计算与实际工况更加紧密地结合; (2)从蜂窝夹层结构复合材料构件实际使用情况出发,对其隔音㊁隔热性能进行更加深入和系统的研究;将蜂窝夹层和泡沫夹层结构复合材料的对比研究作为重点,研究其在隔音㊁隔热性能上各自的优势;(3)从微观上对蜂窝夹层结构复合材料在冲击和压缩载荷作用下的失效机理进行研究㊂参考文献[1]王兴业,杨孚标,曾竟成,等.夹层结构复合材料设计原理及其应用[M].北京:化学工业出版社,2007:4-8 [2]张广平,戴干策.复合材料蜂窝夹芯板及其应用[J].纤维复合材料,2000,25(2):25-27[3]沃丁柱.复合材料大全[M].北京:化学工业出版社,2000[4]孙杰,朱立新,钟兵,等.玻璃钢蜂窝夹层复合材料抗爆性能研究[J].工程塑料应用,2003,31(3):40-42[5]周祝林,孙佩琼.玻璃钢分夹层结构板弯曲试验分析[J].纤维复合材料,2003,27(3):27-29[6]魏秀宾.低温成型Nomex蜂窝U型夹层板研制[J].洪都科技,2005(3):30-34[7]益小苏,杜善义,张立同.中国材料工程大典.第10卷,复合材料工程[M].北京:化学工业出版社,2006:272-273 [8]井玉安,果世驹.钢质蜂窝夹芯复合板的开发和应用[J].材料导报,2005,19(专辑Ⅴ):434-436[9]Zhang Yan.The finite element analysis of low velocity impact damage in composite laminated plates[J].Materials& Design,2006,27(6):513-519[10]Md Akil Hazizan,Cantwell W J.The low velocity im-pact response of an aluminum honeycomb sandwich structure[J]. Composites Part B:Engineering,2003,34(8):679-687 [11]张京,方芳,朱永明,等.铝蜂窝夹芯板胶接工艺研究[J].电子机械工程,2005,21(2):41-43[12]韦生文.铝蜂窝复合材料的大面积粘接与应用[J].粘接,2004,25(4):40-41[13]Said M R,Tan C F.Aluminium honeycomb under quasi-static compressive loading:an experimental investigation [J].Suranaree J.Sci.Technol.,2008,16(1):1-8 [14]王飞,李剑荣,虞吉林.铝蜂窝结构单向压缩㊁失稳和破坏机制研究[J].力学学报,2001,33(6):741-747 [15]Jen Yiming,Chang Liyen.Effect of thickness of face sheet on the bending fatigue strength of aluminum honeycomb sandwich beams[J].Engineering Failure Analysis,2009,16: 1282-1293[16]胡玲玲,尤帆帆.铝蜂窝的动态力学性能及影响因素[J].爆炸与冲击,2012,32(1):23-27[17]唐羽烨,薛明德.蜂窝夹芯板的热学与力学特性分析[J].复合材料学报,2005,22(4):130-136 [18]Caserta G,Galvanetto U,Iannucci L.Static and dy-namic energy absorption of aluminum honeycombs and polymeric foams composites[J].Mechanics of Advanced Materials and Structures,2010,17:366-376[19]李勇.Nomex蜂窝在俄罗斯航空领域的发展及应用[J].材料工程,1995(6):3-5[20]Simone A E,Gibson L J.Efficient structural compo-nents using porous metals[J].Materials Science and Engineering, 1997,229:55-62[21]Torquato S,Gibiansky L V,Silva M J.Effective me-chanical and transport properties of cellular solids.International Journal Mechanical Sciences,1998,40(1):71-82 [22]胡建平,蔡吉喆,肇研,等.Nomex/氰酸酯树脂夹层复合材料耐湿热性研究[J].材料工程,2010(9):58-61 [23]Song Keunll,Chai Jiyoung,Kweon Jinhwe,et al.An experimental study of the insert joint strength of composite sand-wich structures[J].Composite Structures,2008,86:107-113 [24]原崇新,顾轶卓,李敏,等.蜂窝夹层结构胶接质量与面板质量工艺因素分析[C]//十五届全国复合材料学术会议论文集,2008:521-524[25]李河清,赵景丽,张元明,等.固化压力对夹层结构力学性能的影响[J].工程塑料应用,2002,30(6):16-18 [26]郝巍,罗玉清,马科峰,等.对位芳纶蜂窝芯与间位芳纶蜂窝芯的性能对比研究[J].高科技纤维与应用,2011, 36(4):17-20[27]郝巍,李勇,罗玉清.中㊁高密度Nomex蜂窝力学性能研究[J].航空材料学报,2002,22(2):41-45 [28]罗玉清,郝巍.影响Nomex蜂窝节点强度因素的研究[J].高科技纤维与应用,2006,34(3):27-30 [29]赵宏杰,嵇培军,胡本慧,等.蜂窝夹层复合材料的吸波性能[J].宇航材料工艺,2010,40(2):72-74 [30]Jeong Woo Kim.Sound transmission through lined, composite panel structures:transversely isotropic poro-elastic mod-el[D].Purdue University,2005[31]钱军民,李旭祥.聚氯乙烯树脂基泡沫吸声材料的研制[J].工程塑料应用,2000,28(6):10-12 [32]武燕.中低速载荷作用下NOMEX蜂窝结构的塑性变形模式研究[D].太原理工大学,2008[33]Aminanda Y,Castanie B,Barrau J J,et al.Experi-mental analysis and modeling of the crushing of honeycomb cores [J].Applied Composite Materials,2005,12:213-227 [34]Samarah I K,Weheba G S,Lacy T E.Response sur-face characterization of the mechanical behavior of impact dam-aged sandwich composites[J].Journal of Applied Statistics, 2006,33(4):427-437[35]陈金宝,聂宏,柏合民.月球着陆条件对铝蜂窝材料缓冲性能的影响[J].机械工程材料,2008,32(1):47-50 [36]Jing Yu an,Guo Shiju,Han Jingtao,et al.Fabrica-tion and compressive performance of plain carbon steel honeycomb sandwich panels[J].Journal of University of Science and Tech-nology Beijing,2008,15(3):255-260[37]周祝林,王亚雄,姚辉,等.玻璃钢蜂窝夹层结构板热导率研究[J].玻璃钢/复合材料,2006(2):18-22 [38]周祝林.泡沫塑料性能及应用[J].机械工程材料, 1981(6):50-53[39]张建可.聚氨酯软泡沫塑料隔热性能分析研究[J].真空与低温,2006,12(3):180-185[40]刘长雷.玄武岩纤维蜂窝织物增强复合材料的研究开发[D].天津工业大学,2007[41]谷秀娥,权高峰,石琳.镁合金蜂窝板隔声性能分析[J].噪声与振动控制,2011(4):165-168(编辑㊀李洪泉)。