气体渗碳过程数学模型及数值模拟

不同形状钢表面渗碳扩散数学模型及计算

不同形状钢表面渗碳扩散数学模型及计算众所周知渗碳研究的主要方面有:数学模型、计算方法、模型中的物理参数等。

只有将这三者有机结合起来,才能得到精确的计算结果。

本文主要讨论气体渗碳模型及计算。

1平板与大曲率半径工件渗碳数学模型1.1扩散方程钢件渗碳的过程是一个非稳态扩散过程,用第二定律来描述,即∂C ∂t =∂∂xDðCðx(1)对于实际零件的渗碳来说,如果不考虑棱角和尖叫角部分,可以简化为一维问题。

但需考虑表面曲率问题——平面、正负圆柱面与球面。

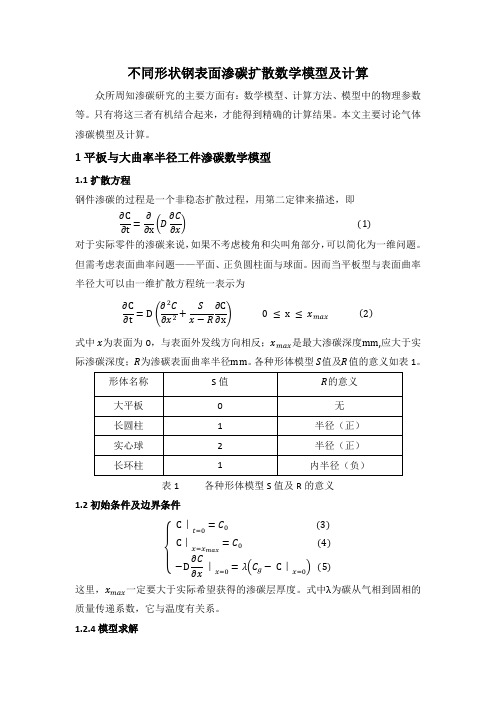

因而当平板型与表面曲率半径大可以由一维扩散方程统一表示为∂C ∂t =Dð2Cðx2+Sx−R∂C∂x0 ≤ x ≤x max2式中x为表面为0,与表面外发线方向相反;x max是最大渗碳深度mm,应大于实际渗碳深度;R为渗碳表面曲率半径mm。

各种形体模型S值及R值的意义如表1。

表1 各种形体模型S值及R的意义1.2初始条件及边界条件C︱t=0=C03C︱x=x max=C0 (4)−D ðCðx︱x=0=λ C g− C︱x=0(5)这里,x max一定要大于实际希望获得的渗碳层厚度。

式中λ为碳从气相到固相的质量传递系数,它与温度有关系。

1.2.4模型求解对扩散问题的求解,一般采用差分法进行求解。

建立差分格式时,可以直接采用泰勒展开法,还可以根据质量守恒定律。

根据质量守恒定律建立的差分格式更符合实际。

设空间步长为Δx ,时间步长为Δt ,则扩散方程(2)为C i n−1−C i n =D C i n−1−2C i n +1+C i n +12+S ∙ C i +1n +1−C i−1n +1)i =1,2,3⋯,m −3,m −2;n =0,1,2,⋯ 6 其中上标表示时刻为t = n Δt ,下标i 表示在第i 结点上。

将上式整理得−(1−G )C i−1n +1+(2+F )C i n +1− 1+G C i +1n +1=F C i n(7)其中F =(Δx )2ΔtD,G =S1+2i−RΔx当i =0时,方程(7)为−1 1−G C −1n +1+ 2+F C 0n +1− 1+G C 1n +1=F C 0n8 将外边界条件用差分法表示为−D C 0n +1−C −1n +1=λ C g −C 0n 9将(8)式与式(9)中消去C −1n +1,得1+F +G C 0n +1− 1+G C 1n +1=FC 0n + 1−G λD ⋅Δx C g −C 0n 10 有内边界条件得C m n +1=C 0 11将i =m −1带入(6)式并将式(11)带入得− 1−G C m−2n +1+ 2+F C m−1n +1=FC m−1n+ 1+G C 0 12将初始条件和式(10)、式(7)、式(12)整理为C i 0=C 0 i =0,1,2,⋯,m −1 13a1+F +G C 0n +1− 1+G C 1n +1=F C 0n + 1−G λD ⋅Δx C g −C 0n 13b− 1−G C i−1n +1+ 2+F C i n +1− 1+G C i +1n +1=FC i n 13ci =1,2,3,⋯,m −3.m −2− 1−G C m−2n +1+ 2+F C m−1n +1=FC m−1n+ 1+G C 0 13d上述m个方程可以解出任意时刻的碳含量。

多源气体泄漏扩散的实验及数值模拟研究共3篇

多源气体泄漏扩散的实验及数值模拟研究共3篇多源气体泄漏扩散的实验及数值模拟研究1随着现代工业的进步和发展,大规模化的化工、石油、发电、交通等行业发展迅速,但同时也带来了诸如气体泄漏等安全隐患。

气体泄漏不仅对人的生命健康造成威胁,还可能对环境、财产等造成巨大的损失。

因此,多源气体泄漏扩散的实验及数值模拟研究是保障人民生命安全的重要途径之一。

在多源气体泄漏扩散的实验研究中,主要通过实验室条件下搭建的气体泄漏体系来进行研究。

实验的硬件设备主要包括罐体、泄漏口、风扇、仪器分析系统等。

实验的过程中需要考虑到参数的变化对泄漏扩散的影响,比如泄漏位置、泄漏口形状以及风速等影响因素。

实验结果主要通过仪器分析系统获取样品并进行分析,可以量化分析泄漏气体的浓度、分布范围等信息。

在数值模拟方面,基于现有理论和数据建立数学模型,利用计算机进行泄漏扩散的数值模拟研究。

数值模拟需要考虑到泄漏源、周围环境、风速等相关参数,并结合地理信息系统(GIS)等方法进行模拟。

通过数值模拟可以预测泄漏气体的扩散情况和范围,同时也可以模拟不同条件下的泄漏演化,比如不同风速和气象条件下泄漏的扩散情况。

在实验与数值模拟研究中,需要考虑到一系列的技术问题,比如实验装置的设计、数据获取的准确性、理论模型的准确性等。

由于气体泄漏是一个多因素、多场耦合的复杂过程,因此需要综合多学科的知识来进行深入的研究。

在研究中,需要考虑到泄漏气体的种类和性质。

不同种类和性质的气体在泄漏后的扩散效果是不同的,因此需要针对不同的气体进行研究。

此外,研究还需要考虑到气体泄漏和扩散对周围环境和人体健康的影响,对于相关环境和健康问题也需要进行深入研究。

在实验与数值模拟的基础上,可以制定相应的应对措施和预防方案。

比如在实验过程中,可以通过控制风速、泄漏口形状等因素来调整泄漏气体的扩散范围;在预防方面,可以采用气体检测设备、开展安全培训等措施来减少气体泄漏的发生。

总之,多源气体泄漏扩散的实验及数值模拟研究是非常重要的,可以为防范气体泄漏事故提供有力的科学依据。

气体渗碳数学模型及物理参数的计算

气体渗碳数学模型及物理参数的计算

王顺兴;刘勇;魏世忠

【期刊名称】《材料热处理学报》

【年(卷),期】2002(23)1

【摘要】建立了平面、圆柱面和球面工件气体渗碳数学模型 :cτ=D 2

c x2 +shape(x -R0 )c x ,碳的扩散系数取为温度和含碳量的函数 :D =D0

4exp[-Q RT -B(0 4-c) ];碳的传递系数取为温度的函数:β =β0 exp(-E RT) ;内边界条件为固定碳量 ;碳势和温度取为时间的线性函数。

给出了基于渗碳结果计算物理参数的数学模型。

结果表明 ,将碳的扩散系数取为温度和碳的质量分数的函数 ,传递系数取为温度的函数以及通过测试渗碳后的碳浓度值计算扩散系数和传递系数中的 5个常数 ,对提高模拟计算结果的正确性非常必要。

【总页数】4页(P36-39)

【关键词】气体碳渗;数学模型;扩散系数;传递系数

【作者】王顺兴;刘勇;魏世忠

【作者单位】洛阳工学院材料科学与工程系

【正文语种】中文

【中图分类】TG156.81

【相关文献】

1.平面、圆柱面和球面的气体渗碳数学模型 [J], 刘勇;刘素芹;彭晓彬;王顺兴

2.周期式气体渗碳炉渗碳工艺过程计算机控制系统的研制 [J], 张志良

3.计算机控制井式气体渗碳炉工艺控制参数的调整 [J], 姚剑锋

4.气体渗碳碳势控制机理及渗层碳浓度分布数学模型 [J], 张代东;鲁选民

5.气体渗碳过程表面碳浓度增长的数学模型 [J], 阎牧夫

因版权原因,仅展示原文概要,查看原文内容请购买。

哈工大传输原理课程论文(渗碳过程浓度场分布数值模拟)

渗碳过程碳浓度分布数值模拟摘要:本文在气体渗碳与离子渗碳方面对渗碳过程碳浓度分布做了主要研究。

基于菲克第一定律与菲克第二定律建立数学模型,分析了碳浓度分布与时间温度及距表面距离之间的关系。

关键词:气体渗碳 离子渗碳 渗层碳浓度分布 数值分析一、 问题的提出1、 对于渗碳过程碳浓度的分布,首先有如下假设 (1)20号钢制成半无限大的平表面;(2)零件内部温度均匀一致,且不随时间变化; (3)碳的扩散系数不随浓度变化; (4)环境中碳势不随时间变化;2、基于以上假设,我们分别对气体渗碳与离子渗碳研究以下几个方面: (1)气体渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化;b 相同温度下,距表面距离不同,碳浓度分布随时间的变化;c 相同时间,不同温度下,碳浓度分布随距表面距离的变化;d 相同温度,相同时间,不同传递系数,碳浓度分布随距表面距离的变化; (2)离子渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化;b 相同温度下,距表面距离不同,碳浓度分布随时间的变化;c 相同时间,不同温度下,碳浓度分布随距表面距离的变化;二、 建立数学模型碳原子在20号钢中扩散遵循菲克第二定律,即碳浓度分布满足方程:c ()c D x x τ∂∂∂=∂∂∂D 与C 无关,方程变为:22c c D x τ∂∂=∂∂1)气体渗碳时:初始条件:(,0)c x c =边界条件:()p x cDc c xβ=∂-=-∂方程的解析解:200(,)()exp()p x c x c c c erfc erfc D ββττ⎧⎫+⎪⎪=+--⎨⎬⎪⎪⎩⎭ (1)式中:C(x,τ)—碳浓度的质量分数(%);β—碳原子的界面传递系数(mm/h );D —碳的扩散系数(mm 2·h -1);τ—渗碳时间(h );x —据表面的距离(mm ); c 0—工件原始碳浓度(%);2)离子渗碳时: 即:初始条件:(,0)c x c =边界条件:(0,)s pc c c τ==方程的解析解:00(,)()p c x c c c erfc τ=+- (2)式中:C(x,τ)碳浓度的质量分数(%); D —碳的扩散系数(mm 2·h -1);τ—渗碳时间(h );x —据表面的距离(mm );c 0——工件原始碳浓度(%); c s ——工件表面碳浓度(%);三、基于所提出的问题,编程生成图像,对图像进行分析简化模型,假设C p 与T 呈线性关系,图形如下所示:程序如下:L1 = '0.77*a + b = 727';L2 = '2.11*a + b = 1148';g = solve(L1, L2);x = 0:0.01:5;y = g.a*x + g.b;plot(x, y);axis([0.77, 2.11, 727, 1148]);xlabel('w(C)%');ylabel('温度/℃');grid on拟合方程为:T = 314.1791*Cp+ 485.08201、气体渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化:对于材料20号钢,其渗碳过程温度为950℃,C0=0.20%,Cp=1.30%;碳的扩散系数D=D0exp(—Q/RT),其中D=0.162cm2/s,Q=137800J/mol,则D=6.3*10-8;碳的传递系数ß=3.969exp(—120830/RT)cm/s,则B=9.5*10-6 cm/s。

齿轮钢渗碳过程数学模型及计算机仿真

齿轮钢渗碳过程数学模型及计算机仿真孙重瑞;郭京浩;梁新宇;张程菘【摘要】本文结合已有的气体渗碳和离子渗碳过程的数学模型,对齿轮钢渗碳的过程进行模拟,并在这些基础上利用有限差分法求解渗碳方程.分析有限差分法与传统数学方程各自的优缺点,根据数学模型设计了用于预测渗碳过程的图形用户界面程序.对于温度,时间,初始碳浓度等变量的影响均能给出准确预测.【期刊名称】《热处理技术与装备》【年(卷),期】2016(037)005【总页数】4页(P43-46)【关键词】气体渗碳;离子渗碳;数值模拟;图形用户界面【作者】孙重瑞;郭京浩;梁新宇;张程菘【作者单位】哈尔滨工业大学,黑龙江哈尔滨150001;哈尔滨工业大学,黑龙江哈尔滨150001;哈尔滨工业大学,黑龙江哈尔滨150001;哈尔滨工业大学,黑龙江哈尔滨150001【正文语种】中文【中图分类】TP391.9在工业应用中,由于机械零件的失效和破坏大多数都发生在表面层,特别是在可能引起磨损、疲劳、金属腐蚀、氧化等条件下工作的零件,表面层的性能尤为重要。

渗碳赋予齿轮钢件表面具有高碳钢淬火后的硬度和耐磨性,心部则具有低碳马氏体或临界区淬火的强韧性,得以提高齿轮钢的承载能力和使用寿命。

渗碳是最典型的化学热处理工艺,广泛应用于大规模生产的机械制造部门。

人们在长期的实际生产和科学试验中认识到,渗碳件的各项性能与渗层的浓度分布及组织结构有密切关系。

不同种类的钢,由于含碳量,温度以及合金元素的影响,材料具有不同的扩散激活能和扩散系数以及表面条件传递系数,钢渗碳后有不同的碳浓度分布。

通过数学模型对渗碳过程进行模拟预测,在实际生产中有一定的指导意义。

渗碳过程是物质传递过程,渗碳过程中外界的碳源源不断地输送到工件表面,使工件表面碳浓度升高,而内部的碳浓度保持不变,表面与内部形成碳的浓度梯度,该浓度梯度即为碳由表面向内部扩散的驱动力。

碳由表面向内部扩散过程是典型的物质扩散过程,可以用菲克扩散定律加以描述:对于普通的钢材,其内部的碳浓度分布应均匀且恒为某一定值,于是有下面的初始条件:由于渗碳过程进行得十分缓慢,碳从工件表面向心部转移需要很长时间,故可假设在较长的工件内部碳的浓度梯度为0:在气体渗碳过程中,边界层中的含碳气氛运动到工件表面,通过表面反应,使碳从气相转移到工件表面。

用数值模拟方法研究气体渗碳强渗期与扩散期的合理选择_阮冬

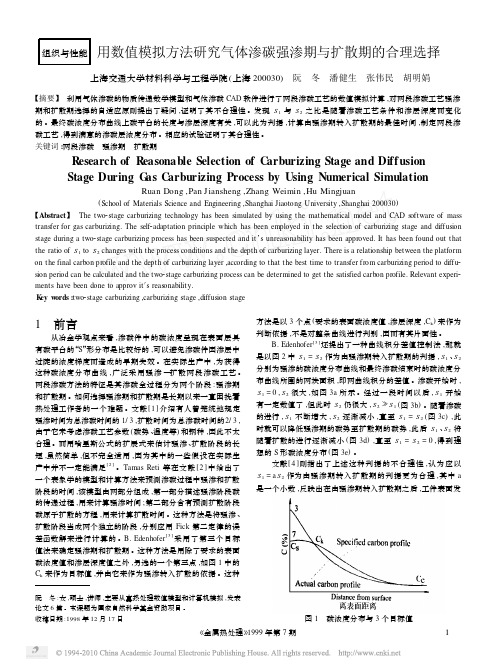

组织与性能 用数值模拟方法研究气体渗碳强渗期与扩散期的合理选择 上海交通大学材料科学与工程学院(上海200030) 阮 冬 潘健生 张伟民 胡明娟【摘要】 利用气体渗碳的物质传递数学模型和气体渗碳CAD软件进行了两段渗碳工艺的数值模拟计算,对两段渗碳工艺强渗期和扩散期选择的自适应原则提出了疑问,证明了其不合理性。

发现S1与S2之比是随着渗碳工艺条件和渗层深度而变化的。

最终碳浓度分布曲线上碳平台的长度与渗层深度有关,可以此为判据,计算由强渗期转入扩散期的最佳时间,制定两段渗碳工艺,得到满意的渗碳层浓度分布。

相应的试验证明了其合理性。

关键词:两段渗碳 强渗期 扩散期R esearch of R easonable Selection of C arburizing Stage and Diff usionStage During G as C arburizing Process by Using Numerical SimulationRuan Dong,Pan Jiansheng,Zhang Weimin,Hu Mingjuan(School of Materials Science and Engineering,Shanghai Jiaotong University,Shanghai200030)【Abstract】 The two2stage carburizing technology has been simulated by using the mathematical model and CAD software of mass transfer for gas carburizing.The self2adaptation principle which has been employed in the selection of carburizing stage and diffusion stage during a two2stage carburizing process has been suspected and it’s unreasonability has been approved.It has been found out that the ratio of S1to S2changes with the process conditions and the depth of carburizing layer.There is a relationship between the platform on the final carbon profile and the depth of carburizing layer,according to that the best time to transfer from carburizing period to diffu2 sion period can be calculated and the two2stage carburizing process can be determined to get the satisfied carbon profile.Relevant experi2 ments have been done to approv it′s reasonability.K ey w ords:two2stage carburizing,carburizing stage,diffusion stage1 前言从冶金学观点来看,渗碳件中的碳浓度呈现在表面层具有碳平台的“S”形分布是比较好的,可以避免渗碳件因渗层中过陡的浓度梯度而造成的早期失效。

渗碳数值模拟

以碳浓度0.38%为界,低于此浓度区域为低浓度区,高于此浓度区域为高浓度区,而碳浓度等于0.38%的深度称为渗碳深度,以 表示。下面研究渗碳一定时间后其渗碳深度与温度的关系。

令

得

其中

又

得

下图绘出了等离子渗碳12h后其渗碳深度与加热温度的关系曲线:

观察该曲线可知,当温度低于600℃时,其渗碳深度几乎为零,而当温度高于600℃并继续上升时其渗碳深度急剧增大。这再一次表明等离子渗碳必须在较高温度下进行。

渗碳模拟报告

摘要

渗碳是指使碳原子渗入到钢表面层的过程,也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性的一种金属表面处理方法。

渗碳工件的材料一般为低碳钢或低碳合金钢(含碳量小于0.25%)。渗碳后﹐钢件表面的化学成分可接近高碳钢。工件渗碳后还要经过淬火﹐以得到高的表面硬度﹑高的耐磨性和疲劳强度﹐并保持心部有低碳钢淬火后的强韧性﹐使工件能承受冲击载荷。渗碳工艺广泛用于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。

1.1

基本假设:i.一维问题ii.表面扩散

扩散方程:

初始条件:

边界条件:

1.2

为了便于求解,假定扩散系数与浓度无关,仅是温度的函数,则温度不变情况下扩散方程改写如下:

其中,

解得等离子渗碳20#钢表面碳浓度表达式如下:

1.3

20#钢渗碳扩散系数公式如下:

绘出其与温度的关系曲线如下:

观察该曲线可知,当温度低于600℃时其扩散系数几乎为零,而温度超过600℃并继续上升时其扩散系数呈指数型增长。这表明20#钢渗碳应在至少800℃的高温下才能进行。

碳排放预测 数学建模

碳排放预测摘要碳排放问题在我国已引起广泛的关注,为制定有效的碳减排路径提供决策依据,现需对外来几年的碳排放进行预测,题中需要我们采用多个模型进行预测,其中GM(1,1)、BP神经网络是必须采用的方法,第三种预测模型我们采用了多元线性回归进行预测。

模型一,GM(1,1)预测碳排放模型。

本文收集了从1985—2010年26年的碳排放总量的数据,刚开始的时候将26年的数据都拿进去进行预测,但相对误差太大,故考虑到减少一部分数据,降低相对误差,最后利用1995—2010年的数据进行预测,相对误差达到了9%。

然后通过相关度检验及后验差检验都是非常好的。

并且求解预测出将来5年的碳排放总量,结果在下表。

模型二,BP神经网络预测碳排放模型。

在分析各项影响因素时,提取了下面七个因子:全国GDP、人口总数、城镇化、第三产业所占比率、能源强度能源消费总量、煤炭煤炭石油所占百分比、实际碳排放。

并且利用模型一GM(1,1)预测各因子2011年—2015年的数据,最后利用BP神经网络进行预测,结果在下表。

利用权重对各影响因素进行分析,发现城镇化及能源强度为主要影响因素。

模型三,多元线性回归预测碳排放模型。

在分析各项影响因素时,提取了下面4个影响因子:人均GDP、人口总数、城镇化、能源强度能源消费总量。

利用SPSS 对各个因子进行拟合得到未来几年的预测数据,然后利用多元线性回归对未来几年的碳排放进行预测.并且能源强度与城镇化是主要影响因素。

应用各模型对碳排放总量进行预测年份2011 2012 2013 2014 2015 GM(1,1) 88.403 96.616 105.59 115.4 126.12 BP 88.037 88.974 87.741 87.974 85.807 回归94.2195 104.8865 117.1429 131.2383 147.4613现对上面的数据进行分析,只有BP神经网络在未来是有下降的趋势了,故有两种可能,结合实际现对碳排放的控制逐渐上升,故BP预测有一定的可取性,在2011年中GM(1,1)与BP相近,故在此预测2011年的碳排放为88亿吨左右。

碳循环知识:碳循环模型和数值模拟

碳循环知识:碳循环模型和数值模拟碳循环是指在自然环境中,碳元素在大气、海洋和陆地之间进行转移和转化的过程。

碳元素是地球上最重要的元素之一,它对地球的生物和气候都有着重要的影响。

在碳循环的过程中,富含碳元素的化合物如二氧化碳(CO2)、甲烷(CH4)和有机物质在不同的环境之间转移,而不同环境之间碳元素的移动速度和方向都取决于环境因素和地球系统的复杂动态平衡。

碳循环模型是研究碳循环过程的基础,其核心是建立碳元素的质量守恒方程,探讨碳元素在大气、海洋和陆地之间的分布特征和转化规律。

在建立碳循环模型之前,我们需要理解碳元素的来源和去处。

大气中的CO2是地球上最主要的碳源之一,其来源主要包括人类活动和自然过程,如燃烧化石燃料、森林火灾、植物光合作用等。

而地球上的CO2主要被吸收和储存在海洋和陆地中。

海洋中的CO2主要通过溶解和生物作用而吸收,而陆地上的CO2则主要通过植物光合作用而吸收,存储在植物体和土壤中。

除此之外,还有许多复杂的一次和二次循环过程,如植物腐烂、沉积作用、堆积和迁移等,这些过程都涉及到大气、海洋和陆地之间的物质交换和转化。

建立碳循环模型是为了了解碳循环的动态过程。

当前常见的碳循环模型有大气—陆地—海洋系统(ALOHA)、上层海洋建模系统(OA-MCT),以及地球全球生态通量模型(BEAMS)等。

这些模型分别考虑了碳元素在不同环境中的转化特性,如大气上的CO2气体交换、陆地上的植物生长和分解、海洋中的生态作用和溶解等。

在建立碳循环模型时,我们还需要对影响碳循环的因素进行综合分析,如人类活动、气候变化、生态系统演化等因素。

通过综合分析和建模,我们可以更好地理解碳循环过程中不同因素的作用,为碳排放控制和全球碳管理政策的制定提供科学依据。

除了碳循环模型外,数值模拟也是研究碳循环的重要手段。

数值模拟是指借助计算机技术,通过建立数学模型和计算方法,模拟出碳元素在不同环境中的分布和转化规律,从而对其动态过程进行模拟和研究。

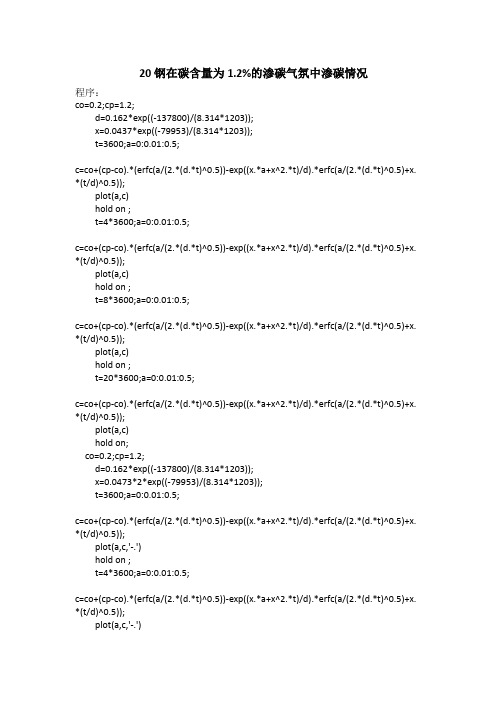

渗碳的计算机模拟及程序

20钢在碳含量为1.2%的渗碳气氛中渗碳情况程序:co=0.2;cp=1.2;d=0.162*exp((-137800)/(8.314*1203));x=0.0437*exp((-79953)/(8.314*1203));t=3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x. *(t/d)^0.5));plot(a,c)hold on ;t=4*3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x. *(t/d)^0.5));plot(a,c)hold on ;t=8*3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x. *(t/d)^0.5));plot(a,c)hold on ;t=20*3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x. *(t/d)^0.5));plot(a,c)hold on;co=0.2;cp=1.2;d=0.162*exp((-137800)/(8.314*1203));x=0.0473*2*exp((-79953)/(8.314*1203));t=3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x. *(t/d)^0.5));plot(a,c,'-.')hold on ;t=4*3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x. *(t/d)^0.5));plot(a,c,'-.')hold on ;t=8*3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x.*(t/d)^0.5));plot(a,c,'-.')hold on ;t=20*3600;a=0:0.01:0.5;c=co+(cp-co).*(erfc(a/(2.*(d.*t)^0.5))-exp((x.*a+x^2.*t)/d).*erfc(a/(2.*(d.*t)^0.5)+x.*(t/d)^0.5));plot(a,c,'-.')hold on;其中虚线为界面传递系数增大一倍时的渗碳情况。

特殊热处理——真空渗碳(共37张PPT)

渗碳温度提高,渗碳效

真空渗碳工艺

零件的清洗

零件的放置

升温及均热 均热目的 均热时间确实定

渗碳期碳气的流量与渗碳压力 渗碳时间 渗碳期与扩散期时间确实定 脉冲渗碳方式的脉冲周期和次数确实定 渗碳后热处理

6

渗碳温度确实定

19

真空脉冲渗氮影响因素

渗氮温度:真空渗氮温度过高,合金化合物粗大,渗氮 温度过低,渗层浅,合金化合物少,硬度低;

炉压:炉压上限越高,渗层的深度和硬度也好真空度越 高,硬度和渗层的厚度较好;

氮化时间:时间增加,硬度增加,且有化合物层出现硬度增 加越明显,渗层也加深。脉冲时间过长,渗层变薄,排出气 不能充分燃烧,时间过短,外表脆性大

真空渗碳原理

渗碳气的分解

高纯天然气〔CH4〕或丙烷直接通入炉内。 CH4 =C+2H2-45.2kJ C3H8=C2H4 + CH4 吸收阶段

扩散阶段

1

渗碳气的分解过程

甲烷的具体反响过程:

CH4 = CH3+H

CH4 +CH3 = C2H6 +H

C2H6=C2H4 + H2

C2H4=C2H2 + H2

化学热处理的过程: 外表净化过程 吸附反响过程

吸收扩散形成渗层

3

渗碳过程的扩散阶段

渗碳温度、时间

与总渗碳深度的关系曲线

渗碳气中的碳浓度与奥 氏体中饱和溶解度相等 ,那么:

dT=802.6t1/2/10〔 6700/T〕=25.4Kt1/2

dT总渗碳深度,mm t-渗碳时间,h T-渗碳温度,℉+460 K-渗碳速度系数。

时间确实定

渗碳时间T 氨气流量:流量越多硬度越高,渗层加深

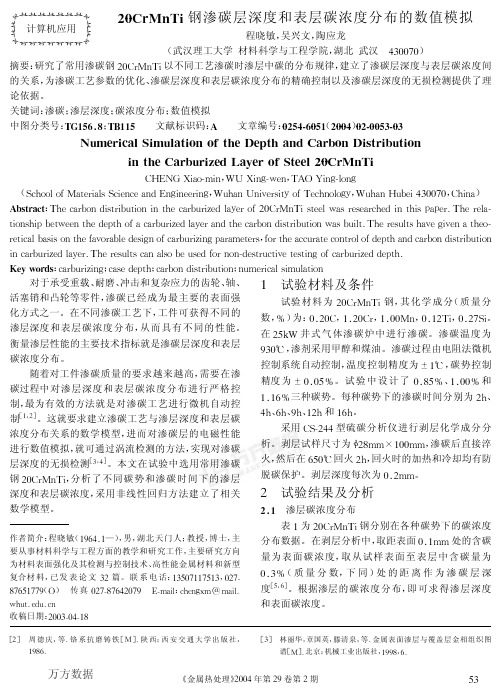

层深度和表层碳浓度分布的数值模拟

数学模型。

!-* 渗层碳浓度分布

作者简介:程晓 敏(LMN!OL—),男,湖 北 天 门 人;教 授,博 士,主 要从事材料科学与工程方面的教学和研究工作,主要研究方向

为材料表面强化及其检测与控制技术、高性能金属材料和新型

复合材 料,已 发 表 论 文 "% 篇。联 系 电 话:L"P#$LL$PL",#%$3 Q$NPL$$M(;) 传 真 #%$3Q$N!%#$M -341+=:?@9)7R4!41+=K

8@EBK9DEK?)

和表面碳浓度。

收稿日期:%##"3#!3LQ

[%] 周 德 庆,等K铬 系 抗 磨 铸 铁[(]K陕 西:西 安 交 通 大 学 出 版 社, LMQNK

["] 林丽华,章国英,滕清泉,等K金属表面渗层与覆盖层金相组织图 谱[(]K北京:机械工业出版社,LMMQ,NK

万方数据

《金属热处理》%##!年第%M卷第%期

B+2)C@+JH9B899)B@9D9JB@2A1?1’HE’+I9D=1G9’1)DB@9?1’H2)D+CB’+HEB+2)81CHE+=BK*@9’9CE=BC@1F97+F9)1B@923 ’9B+?1=H1C+C2)B@9A1F2’1H=9D9C+7)2A?1’HE’+I+)7J1’149B9’C,A2’B@91??E’1B9?2)B’2=2AD9JB@1)D?1’H2)D+CB’+HEB+2)

对于承受重载、耐磨、冲击和复杂应力的齿轮、轴、 活塞销和凸轮等零件,渗碳已经成为最主要的表面强 化方式之一。在不同渗碳工艺下,工件可获得不同的 渗层深度 和 表 层 碳 浓 度 分 布,从 而 具 有 不 同 的 性 能。 衡量渗层性能的主要技术指标就是渗碳层深度和表层 碳浓度分布。

外文翻译—通过数值模拟的试验方法对SCr420钢渗碳淬火后微观结构和力学性能进行评价

外文出处: MATERIALS SCIENCE & TECHNOLOGY Volume 20 Suppl.1:41-44, 2004前言:先前的工作表明,渗碳淬火过程往往伴随着机械零件表层的脱碳。

基于“金属热力学”的数值模型被用来模拟渗碳淬火态SCr420钢渗碳层的微观结构和残余应力。

为了验证以上模型和实验方法,XRD、彩色金相、显微硬度压痕和EMPA 等也用于相关参数的分析。

发现渗碳淬火态的SCr420钢的脱碳在数值模拟结果与实验结果中略有不同。

根据结果, 讨论降低数值模拟方法的准确性的因素。

关键词:脱碳;显微组织;力学性能1.引言渗碳淬火的一个主要优点是使钢件表面具有高硬度和残余压缩应力,例如:齿轮、轴和其他高度强调机器零件。

然而,渗碳零件的表层脱碳会降低零件的性能。

因此,解决渗碳淬火过程热力学性能的变化是十分重要的。

过去,为了测量微观结构、形变和残余应力在整个材料过程中的作,Inoue提出一种叫做金属热力学性能的理论。

基于这个理论,用数值模拟冶金过程,可以用于实际需求的新材料的优化设计过程。

许多研究结果都证明其在冶金过程中有效性,如热处理、连铸、热喷涂。

在这项研究中,数值模拟方法用于推测SCr420钢渗碳层马氏体和残余应力的深度分布。

为了验证数值模拟的方法在渗碳淬火和表面的脱碳过程中的有效性,XRD、彩色金相、显微硬度压痕和EMPA的实验方法,也用于相关参数的分析。

根据这些结果,提出提高数值模拟的准确性的方法。

2.理论模型在渗碳淬火过程中,金属结构、应力/应变以及温度之间相互影响。

因此,有必要考虑数值模拟过程中金属结构、应力/应变以及温度之间的耦合效应。

一般认为这种耦合效应基于“金属热力学”的连续热力学理论。

在这里,概括为以下的基本方程。

2.1.热传导方程当进行热处理工艺的质点被认为是多相组成结构时,一个假设是材料的参数X(T ,C)取决于混合定律:I N I C T x x I ξ∑==1),( ; a n d∑==N I I 11ξ(1) I-th 决定了用体积分数和材料参数,他们分别用ξ1和X I (T,C)表示。

18CrNiMo7-6钢渗碳仿真扩散系数模型的研究

2020年3月第41卷第2期郑州大学学报(工学版)Journal of Zhengzhou University (Engineering Science)Mar. 2020Vol.41 No. 2文章编号:1671-6833 (2020) 02-0056-0518CrNiM〇7-6钢渗碳仿真扩散系数模型的研究秦盛伟,张玉芳,张棒(郑州大学抗疲劳制造技术河南工程实验室,河南郑州450001)摘要:基于DEF0RM-HT软件,对18CrNiM〇7-6钢的气体渗碳工艺进行数值模拟:研究了两种不同的扩散系数模型对合金钢渗碳过程的影响,即考虑温度、碳原子的模型D(r,C)和考虑温度、合金元素、碳 原子的模型i?(r,M,C);并对3种不同渗碳层深度的渗碳工艺进行数值仿真以及试验验证。

用机械剥层法测量3种渗碳工艺的碳含量沿深度的分布,并与仿真结果进行对比,发现采用f l(r,M,C)模型的仿真精确度更高;但当渗层深度达到4 m m时,表层碳含量的试验结果与模拟相差较大,这是由于Cr、Mo 等元素在长时间渗碳过程中与碳原子结合形成大量的碳化物,进而降低了破原子的扩散系数,同时也导致试样的表层碳含量达到1.0%,高于渗碳工艺最后一段的环境碳势0.8%。

关键词:DEF0RM-HT软件;18CrNiM〇7-6钢;渗碳仿真;扩散系数;合金元素;碳化物中图分类号:TG156. 8+1 文献标志码:A d o i:10. 13705/j.issn.l671-6833. 2020.03. 006〇引言在工业4.0技术和智能制造引领制造业的背 景下,随着计算机数值计算方法的引人和快速发 展,热处理的数值模拟大大地提高了人们对热处 理过程的控制能力和理解水平[1_2]。

国内外陆续 开发出能够进行热处理模拟的有限元软件,比如 专用热处理模拟软件d e f o r m-h t[3]、c o sm a p、SYSWELD-HT等;另外通过在大型通用有限元软 件ABAQUS[4]、ANSYS、MARC等添加用户自定义 程序,实现热处理过程的理论数学模型,也成为了 重要的热处理模拟方法。

用matlab模拟渗碳过程溶质浓度分布

用matlab模拟渗碳过程溶质浓度分布摘要:本文将就影响渗碳过程中溶质原子的分布的因素进行讨论,并且用matlab画出渗碳过程中碳浓度随着时间和空间变化的方程,并以此为依据,对不同种类的渗碳过程进行对比和讨论。

关键词:matlab 模拟渗碳一、气体渗碳过程碳浓度分布数值模拟1.气体渗碳的数学模型由∂C∂τ=∂∂x(D x∂C∂x)+∂∂y(D x∂C∂y)+∂∂z(D z∂C∂z)可知,三维条件下的方程为:∂C ∂τ=D(∂2C∂x2+∂2C∂y2+∂2C∂z2),进而简化到一维条件下可以得到:∂C ∂τ=D∂2C∂x2初始条件为C(x,0)=C0边界条件为:−D∂C∂x|x=0=β(C p−C)2.方程的解由于上述方程为线性方程,且边界条件非齐次,可以经过傅里叶变换,求得解析解:C(x,τ)=C0+(C p−C0)[erfc(2√Dτ)−exp(βx+β2τD)erfc(2√Dτβ√τD)]3.Matlab程序及图像为x = 0:0.01:1;T= 1203;D = 0.162 * exp(-137800/(8.314*T));b= 0.00001;t1= 3600;t2=3600*4;t3=3600*8;y1=0.20+(1.2-0.2)*(erfc(x/(2*sqrt(D*t1)))-exp((b*x+b*b*t1)/D).*erfc(x/(2*sqrt(D*t1))+b*sqrt(t1/D))) ;y2=0.20+(1.2-0.2)*(erfc(x/(2*sqrt(D*t2)))-exp((b*x+b*b*t2)/D).*erfc(x/(2*sqrt(D*t2))+b*sqrt(t2/D))) ;y3=0.20+(1.2-0.2)*(erfc(x/(2*sqrt(D*t3)))-exp((b*x+b*b*t3)/D).*erfc(x/(2*sqrt(D*t3))+b*sqrt(t3/D))) ;plot(x,y1,'-o',x,y2,'-x',x,y3,'-+');grid;4. 对图像的分析C p 取1.2%,C 0取0.2%,β区0.00001,时间分别取1h ,4h ,8h ,对应图像中的蓝(圆圈)、绿(X )、红(+)三种颜色。

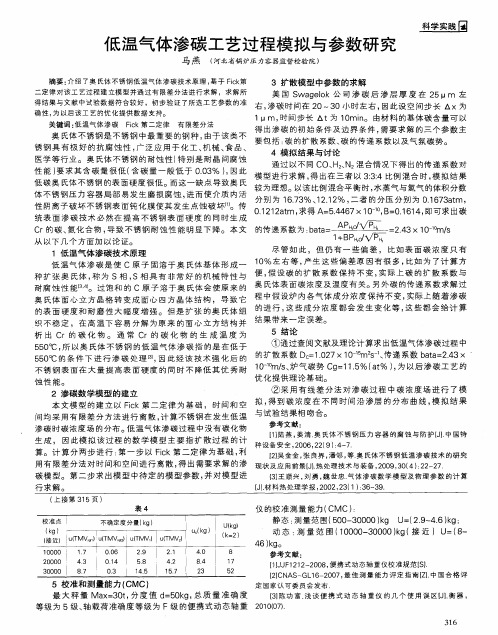

低温气体渗碳工艺过程模拟与参数研究

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.5 不同类型气体渗碳同一位置 C 浓度随时间分布图

图示为 950℃下 20#钢在 3 种气体渗碳条件下距表面 0.2mm 处 C 浓度随时间分布 图

图示为 20#钢在 3 种气体渗碳条件下距表面 0.2mm 处 C 浓度随时间变化图,从图 中可看出距表面一定距离处的 C 浓度随时间变换率由快变慢,当 C 浓度趋于 Cp 时,变化十分缓慢。不加稀土时, 【煤油+甲醇】条件下的渗碳速度低于【吸热气 氛+丙烷】 ,加入稀土后,其渗碳速度大于【吸热气氛+丙烷】 。稀土的加入加快了 C 的扩散。

(2) 不同温度离子渗碳一定时间碳浓度分布

从图中可看出:渗碳相同时间,温度越高,渗碳层的厚度越大,表面 C 浓度 Cs 越大,各位置的 C 浓度也越高。 通过此次气体渗碳和离子渗碳过程的分析和数值模拟, 对各种渗碳类型进行分析 比较,加深了对渗碳过程及稀土化学热处理的了解。

与气体渗碳不同,因界面传递系数无穷 大,表面碳浓度快速气氛平衡。即 C(0,τ )=Cp=1.30,所以图中各曲线均始于同一点。

2.2 离子渗碳时距表面不同距离 C 浓度随时间变化情况:

由图可知,越靠近表面 C 浓度增速越大,但增速是是由快变慢,当 C 浓度快达到 Cp 时,C 浓度随时间变化便不明显。

气体渗碳过程数学模型及数值模拟

气体渗碳过程数学模型及数值模拟

前言:传统的气体渗碳工艺温度高,加热保温时间长,工件渗碳后变形大,而稀 土渗碳则有着很大的优点, 成为一种发展趋势。稀土元素加速渗碳过程的主要原 因是增加了碳在奥氏体中的扩散系数 D,同时提高了碳的界面传递系数 β ,达到 同样渗碳层深度,渗速可提高 15%~20%。通过对 20#钢进行常规气体渗碳和稀 土渗碳过程的模拟仿真, 进行分析比较。加深对气体渗碳过程及稀土化学热处理 的了解。 以下气体渗碳和离子渗碳模拟中均假定 D 与 C 无关。(实际过程 D=f(C))

同一温度(950℃)下不同类型气体渗碳(不同 β )10h 时 C 浓度分布,其中稀土 渗碳的扩散系数DRE =1.47D

从图中可以看出渗碳 10h 距表面相同距离 3 种气氛的气体渗碳浓度大小依次为: 【煤油+甲醇+RE】>【煤油+甲醇】>【吸热气氛+丙烷】 ,即渗碳速度由快到慢的 顺序。 而且可以看出 3 种不同条件气体渗碳表面碳浓度有一定区别。

1.2 气体渗碳不同时刻 C 浓度分布

950℃下,对 20 钢在煤油+甲醇+RE 气氛下渗碳,在 3min,10min,30min,1h,2h 时工件的碳浓度随位置的分布如图:

ቤተ መጻሕፍቲ ባይዱ

由图可知,气体渗碳过程工件表面不是瞬时达到 Cp,表面 C 浓度随时间延长而 增大。随时间增加,渗碳层的厚度也不断增加。

1.3 同一温度不同条件气体渗碳在某时刻的 C 浓度分布

2.3.不同温度下离子渗碳过程:

对 C 在奥氏体中的溶解度线进行回归:

得出 T 与 Cp 的关系式:Cp=0.00318×T-1.544 根据上式便可近似求出不同温度下奥氏体饱和 C 浓度 (1)不同温度离子渗碳距表面一定位置 C 浓度随时间的分布

由图可知, 一定温度下距表面一定距离处的 C 浓度随时间变换率由快倒慢当趋于 Cp 时,变化十分缓慢。 由于不同温度奥氏体中 C 饱和浓度(Cp)及 C 的扩散速率不同,C 浓度的变化率 也有一定区别:温度越高,饱和 C 浓度越高,C 浓度扩散速率越快。

120830 RT 97382 RT RT ∂C x

) -exp( Dτ

β x+β 2 τ D

) erfc(2

x Dτ

+β

τ D

)]

) cm/s

) cm/s ) cm/s

RT

101166

扩 散 系 数 : 前 两 者 为 D=0.162exp( ― DRE =1.47D

137800

) cm2 /s , 而 稀 土 渗 碳 的 扩 散 系 数

1.4 不同条件气体渗碳工件表面 C 浓度随时间分布

在 950℃下,对 3 种不同条件气体渗碳表面碳浓度 Cs 随时间变化进行分析绘出 曲线如下:

从图中可以看出,同一温度下不同类型气体渗碳表面碳浓度随时间的变化率 由大到小,刚开始时表面碳浓度增加很快,当 Cs 趋于 Cp 时,变化十分缓慢。而 后逐渐减至基本不变。 从图中看出加稀土后对表面碳浓度的影响不是很大。

2.离子渗碳过程

当界面传递系数 β 趋于无穷大时,界面反应很快,表面碳浓度快速达到气氛平 衡,即为离子渗碳过程: C(x,τ )=C0 +(Cp − C0 )erfc(2

x Dτ

)

初始条件:C(x,0)=0.20 边界条件:C(0,τ )=Cp=1.30

2.1 离子渗碳不同时刻 C 浓度分布

950℃下离子渗碳 3min,10min,30min,1h,2h 时刻 C 浓度分布如图:

1.气体渗碳数学模型 1.1 问题的提出

渗碳剂在渗碳温度下通入,裂解出活性碳原子[c]渗入,以 20 钢渗碳为例,温度 950℃,碳势 1.30% 主方程: C(x,τ)=C0 +(Cp − C0 ) [erfc(2 初始条件: C(x,0)=0.20 边界条件: –D∂ x |x=0 =β(Cp -C) 三种不同条件的气体渗碳 传递系数 β 分别为: 煤油+甲醇: 吸热气氛+丙烷: 煤油+甲醇+RE: β1=3.969exp(− β2=0.143exp(− β3=0.672exp(−