现代航空发动机整体叶盘及其制造技术

浅谈航空发动机整体叶轮的加工方法

N o . 2 ( S U M N o . 1 3 2 )

机 械 管 理 开 发

ME CHANI CAL MANAGEME NT AND DE VEL 0P ME NT

2 0 1 3 年4 月

Ap r . 2 0 1 3

浅谈航 空发动机整体 叶轮 的加工方法

加 工工艺。

关键词 : 整体叶轮 ; 数控铣 削 ; 电解加 工 中图分 类号 : V 2 3 2 . 4 文献标识码 : A 文章编号 :1 0 0 3 — 7 7 3 X( 2 0 1 3 ) 0 2 — 0 0 0 3 — 0 3

O 引 言

n a l , H o w me t , F o r d Mo t o r , A l l i s o n E n g i n e , R o l l s R o y c e 等

航 空 发 动 机 叶 片是 发 动 机 的核 心 部 件 之一 , 随 着 发动机性能要求 的提高 , 整体 叶轮的形状也更趋复杂 , 其特点是 : 叶片薄 , 扭曲大 , 叶片间隔小 。这给整体叶 轮 的制 造 加工 带来 了极 大 的 困难 。2 O 世纪 8 0 年 代后

期 以来 , 美 国、 欧洲按照 I H P T E T 、 U E E T 、 A C M E 等航空 发动机采用整体叶盘结构就是在开发新结构方面取得 的成 果 。整 体 叶轮结 构 与常 规 的机械 连 接式 叶轮 相 比 具 有 以下 优 点 : 1 ) 可 以 省掉 由 叶片 榫 头 、 锁 片 和榫 槽 连 接 结 构 所 带 来 的额 外 重 量 。2 ) 整 体 叶 轮 可 消 除 常 规 叶轮 中气 流 在 榫 根 与榫 槽 间 缝 隙 中逸 流 造 成 的损 失, 使发 动 机工作 效 率增 加 , 从 而 使整 台发动 机推 重 比 显 著提 高 。 3 ) 省 去 了安 装 用 的螺 柱 、 螺 母 和锁 片 等连 接件 , 极 大减 少 了零 部件 , 也避 免 了榫 槽损 伤 和断 裂等 潜在故障。但是 , 由于整体叶轮结构复杂 , 加工精度要 求高 , 整体 叶轮的机械 制造加 工面 临越 来越 强 的挑 战。 ( 1 ) 整 体 叶轮 加 工 困难 。 除 了叶 型 复杂 外 , 精 度要 求高 , 且 叶 型薄 , 受力 后变 形大 , 同时 叶片 数较 多 , 其加 工量很大。 ( 2 ) 发动机在使用过程 中, 叶片常会遇到外 物 打击 而损 伤或 因振 动疲 劳而 出现裂 纹 。整体 叶 轮要 更换 叶 片非 常 困难 , 有 可 能 因为一 个 叶片损 坏 , 而 报废 整个整体叶轮 , 因此整体叶轮叶片的制造技术 , 是整体 叶 轮扩 大应 用前必 须 解决 的关 键 问题 。 国 内外 已经采 用的加工整体叶轮的方法主要有精密铸造 、 数控铣削 、 电解套料加工 、 仿形电解加工 、 数控 电解加工和数控 电 火花 加工 。下 面简单 介绍几 种 方法 。 1 精 密铸 造 、 锻造 技术 1 . 1 精 密铸 造技 术 采用 精 密铸造 工 艺加 工可 以大大提 高 材料 的利 用 率, 节约大量贵金属材料 。由于精密铸造工艺 的新发 展, 特别 是 采用 定 向凝 固 ( D S ) 、 热 等静 压 ( HI P ) 等 先 进 铸造 技术 后 , 使得 铸造 合金 组 织和性 能 大大 改善 , 尤 其 是解 决 了叶 片疲 劳断 裂 的裂纹 沿垂 直 于 叶片主应 力 方 向的晶粒边界发生 、 熔模铸造内部存在疏松缺陷等问 题n , 使 叶片 的抗疲劳性 、 应力断裂寿命大为提高 , 同 时, 铸 造工 艺 也有 利 于大量 成批 生产 , 满 足 现代工 业 对 各种叶片 的大量需求 。国外 G e n e r a l Mo t o r s , A l l i e d S i g —

先进航空发动机关键制造技术发展现状与趋势

先进航空发动机关键制造技术发展现状与趋势一、轻量化、整体化新型冷却结构件制造技术1 整体叶盘制造技术整体叶盘是新一代航空发动机实现结构创新与技术跨越的关键部件,通过将传统结构的叶片和轮盘设计成整体结构,省去传统连接方式采用的榫头、榫槽和锁紧装置,结构重量减轻、零件数减少,避免了榫头的气流损失,使发动机整体结构大为简化,推重比和可靠性明显提高。

在第四代战斗机的动力装置推重比10 发动机F119 和EJ200上,风扇、压气机和涡轮采用整体叶盘结构,使发动机重量减轻20%~30%,效率提高5%~10%,零件数量减少50% 以上。

目前,整体叶盘的制造方法主要有:电子束焊接法;扩散连接法;线性摩擦焊接法;五坐标数控铣削加工或电解加工法;锻接法;热等静压法等。

在未来推重比15~20 的高性能发动机上,如欧洲未来推重比15~20 的发动机和美国的IHPTET 计划中的推重比20的发动机,将采用效果更好的SiC 陶瓷基复合材料或抗氧化的C/C 复合材料制造整体涡轮叶盘。

2 整体叶环(无盘转子)制造技术如果将整体叶盘中的轮盘部分去掉,就成为整体叶环,零件的重量将进一步降低。

在推重比15~20 高性能发动机上的压气机拟采用整体叶环,由于采用密度较小的复合材料制造,叶片减轻,可以直接固定在承力环上,从而取消了轮盘,使结构质量减轻70%。

目前正在研制的整体叶环是用连续单根碳化硅长纤维增强的钛基复合材料制造的。

推重比15~20 高性能发动机,如美国XTX16/1A 变循环发动机的核心机第3、4 级压气机为整体叶环转子结构。

该整体叶环转子及其间的隔环采用TiMC 金属基复合材料制造。

英、法、德研制了TiMMC 叶环,用于改进EJ200的3级风扇、高压压气机和涡轮。

3 大小叶片转子制造技术大小叶片转子技术是整体叶盘的特例,即在整体叶盘全弦长叶片通道后部中间增加一组分流小叶片,此分流小叶片具有大大提高轴流压气机叶片级增压比和减少气流引起的振动等特点,是使轴流压气机级增压比达到3 或3 以上的有发展潜力的技术。

最新-航空发动机整体叶盘加工工艺探析 精品

航空发动机整体叶盘加工工艺探析摘要航空发动机制造是一个国家高端制造业的集中体现,当前我国航空产业高速发展对于航空发动机的需求大幅增加,积极研发与应用航空发动机机械加工新技术,在保障航空发动机机械加工质量的同时有效地提高航空发动机机械加工效率对于保障航空发动机的供应有着极为重要的意义。

叶盘是航空发动机中的重要组件,整体叶盘机械加工能够有效地避免榫头、榫槽间的微动磨损、微观裂纹等缺陷,对于提高航空发动机的使用性能和使用寿命有着极为重要的意义。

本文在分析航空发动机整体叶盘机械加工特点的基础上对航空发动机整体叶盘常用的加工技术进行分析阐述。

关键词航空发动机;整体叶盘;机械加工0前言整体叶盘应用于航空发动机中能够有效地提高航空发动机的使用性能和使用的可靠性。

但是相对的航空发动机整体叶盘机械加工也面临着较大的困难和挑战,航空发动机整体叶盘结构复杂,尤其是航空发动机整体叶盘的叶片型面为自由曲面,叶片厚度薄带来的是航空发动机整体叶盘叶片的整体刚性较差,航空发动机整体叶盘叶片容易在机械加工中产生变形进而影响航空发动机整体叶盘的机械加工质量。

此外,受航空发动机整体叶盘结构限制在机械加工中发生干涉现象较为严重,相较于普通的盘片分离结构航空发动机整体叶盘机械加工所面临的困难更大,应当积极做好航空发动机整体叶盘加工技术的研究与应用,提高航空发动机整体叶盘的加工质量与加工效率。

1航空发动机整体叶盘的结构与加工特性航空发动机整体叶盘从结构形式上主要分为整体式和焊接式两大类,焊接式采用的是对叶片进行单独加工并在后期采用电子束焊、线性摩擦焊或是真空固态扩散联结等的焊接技术将前期加工的叶片焊接至叶盘。

采用焊接式加工时对于叶片焊接质量要求较高,其直接影响着航空发动机整体叶盘的使用性能和可靠性。

整体式叶盘是航空发动机整体叶盘的主要结构形式,在对整体式叶盘加工制造主要依靠的是机械加工,加工时采用整体材料或是锻造的毛坯件进行加工,在这一过程中材料去除余量主要是依靠通道粗加工完成的,通道粗加工与航空发动机整体叶盘的加工效率密切相关,应当积极做好航空发动机整体叶盘通道粗加工技术的研究与应用,以便有效地提高航空发动机整体叶盘的加工效率,缩短加工周期。

航空发动机中盘整体加工技术

整体叶盘加工中应用到的特种加工技术1.1绪论现代航空发动机的结构设计和制造技术是发动机研制、发展、使用中的一个重要环节,为满足以FII9、FI20、EJ200为标志的第4 代战斗机用发动机以及未来高推重比新概念发动机的性能要求除采用先进技术、减少飞机机体结构、机载设备的重量外,关键是要求发动机的推重比达到I0 这一级重点突破发动机部件的气动、结构设计、材料、工艺等方面的关键技术。

其中在发动机风扇、压气机、涡轮上采用整体叶盘(Biisk)结构(包括整体叶轮、整体叶环)是重要措施。

1.2整体叶盘结构的特点整体叶盘是航空发动机的一种新型结构部件,它与常规叶盘连接相比有以下特点:(1)不需叶片榫头和榫槽连接的自重和支撑这些重量的结构,减轻了发动机风扇、压气机、涡轮转子的重量。

(2)原轮缘的榫头变为鼓筒;盘变薄,其内孔直径变大;消除了盘与榫头的接触应力,同时也消除了由于榫头安装角引起的力矩产生的挤压应力; 减轻了盘的重量提高了叶片的振动频率。

(3)整体叶盘可消除常规叶盘中气流在榫根与榫槽间缝隙中逸流造成的损失,使发动机工作效率增加,从而使整台发动机推重比显著提高。

(4)由于省去了安装边和螺栓、螺母、锁片等连接件,零件数量大大减少,避免了榫头、榫槽间的微动摩损、微观裂纹、锁片损坏等意外事故,使发动机工作寿命和安全可靠性大大提高。

(5)如整体叶盘叶片损坏,为避免拆换整个转子将整体叶盘与其他级用螺栓相连形成可分解的连接结构。

(6)由于高压压气机叶片短而薄叶片离心力较小,轮缘径向厚度小采用整体叶盘结构减重不显著。

1.3航空发动机整体叶盘结构在研究发展中存在的问题虽然,整体叶盘具有如此多的我优点,但是在整体叶盘的加工和使用过程中,我们也遇到了很多的问题,比如:(1)整体叶盘加工困难,只有制造技术发展到一定水平后,整体叶盘的应用才成为可能。

(2)发动机在使用过程中转子叶片常遇到外物打伤或因振动叶片出现裂纹,整体叶盘要更换叶片非常困难,也有可能因为一个叶片损坏而报废整个整体叶盘,因此风扇的第I\2级一般不用整体叶盘结构。

现代航空发动机整体叶盘及其制造技术_黄春峰

束焊, 1994年后用线性摩擦焊) 栓连接

EF2000

第2、3级风扇钛合金焊接式结压压气机前3级为整体式 前后串起, 焊接 成 T/A- 18E/F

结构, 用电化学加工

整体

军

高压压气机。第1、2 级为钛 合金, 第5、6级为粉末高温合金, 6级都是焊接式结构

第1级风扇是空 第四代战

Keywor ds: Engine str uctur e Integr al blisk Nontr aditional machining Manufactur ing technolo- gy

现代航空发动机的结构设计和制造技术是发动机 研制、发展、使用中的一个重要环节, 为满足以 F119、 F120、EJ200 为 标 志 的 第 4 代 战 斗 机 用 发 动 机 以 及 未 来高推比新概念发动机的性能要求, 除采用先进技术 减少飞机机体结构、机载设备的重量外, 关键是要求发 动机的推重比达到 10 这一级, 重点突破发动机部件的 气动、结构设计、材料、工艺等方面的关键技术。其中, 在发动机风扇、压气机、涡轮上采用整体叶盘( Blisk) 结 构( 包括整体叶轮、整体叶环) 是重要措施。

心的

斗机F- 22

BR715

低压压气机。两级均为钛合

两级焊接成一

民 金整体叶盘

整体转子

MD- 95

F110- GE- 129R 军 F100- PW- 229A 军

第 1~3级 风 扇 第 2~3级 风 扇

焊接成整体转

子, 改进型

F- 15/F- 16

推重比 10 9

生产厂家

欧洲喷气涡轮公 司 , 1988年 开 始 研 制 , 1995年 已 生 产 20台

GESFAR

航空发动机为什么要采用整体叶盘?

1整体叶盘的优势在整体叶盘出现之前,发动机的转子叶片需要通过榫头、榫槽及锁紧装置等连接到轮盘上,但这种结构逐渐无法满足高性能航空发动机的需求。

发动机转子叶片和轮盘一体的整体叶盘随之被设计出来,目前已成为高推重比发动机的必选结构,在军用、民用航空发动机上都得到了广泛应用,主要有以下优点。

1. 减重由于轮盘的轮缘处不需要加工出安装叶片的榫槽,轮缘的径向尺寸可大大减少,从而显著减轻转子质量。

2. 减少零件数目除了因为轮盘和叶片成为一体,锁紧装置的减少也是重要原因。

航空发动机对可靠性的要求极为严苛,简化的转子结构对提高可靠性有很大作用。

3. 减少气流损失消除了传统连接方式中的间隙会造成的逸流损失,提高了发动机工作效率,增加了推力。

既减轻了重量又提高了推力,如此有利于提高推重比的整体叶盘自然也不是容易摘得的“明珠”。

一方面,整体叶盘多使用钛合金、高温合金等难加工材料;另一方面,其叶片薄且叶型复杂,这都对制造技术提出了极高的要求。

另外转子叶片出现损伤时无法单独更换,可能导致整体叶盘报废,修复技术又是另一个难题。

2整体叶盘的制造目前,整体叶盘的制造主要有三大技术。

1. 五轴联动数控铣削加工五轴联动数控铣削加工由于其具有快速反应性、可靠性高、加工柔性好及生产准备周期短等优点,在整体叶盘制造领域得到广泛的应用,主要有侧铣、插铣和摆线铣等铣削方式。

而确保整体叶盘加工成功的关键因素包括:1)具有良好动态特性的五轴联动机床2)优化的专业CAM软件3)专用于钛合金/高温合金加工的刀具和应用知识2. 电化学加工电化学加工法是一种优秀的航空发动机整体叶盘通道加工方法,在电化学加工中主要有电解套料、仿形电解加工以及数控电解加工等几种加工技术。

由于电化学加工主要利用的是金属在电解液中阳极溶解的特性,在应用电化学加工技术时,阴极部分并不会产生损耗,且加工中工件不会受到切削力、加工热等的影响,降低了航空发动机整体叶盘通道加工后的残余应力。

航空发动机整体叶环结构的研究进展

合材料( TiMMC)[5~7] 制造的,具有强 子的质量大大减轻,如第 3 级整体叶 化硅纤维(SCS-6)增强的钛基(SP-

度高、使用温度高及疲劳和蠕变性能 环转子的质量只有 4.5kg 左右,而常 700)复合材料风扇整体叶环转子。

好的优点,TiMMC 整体叶环如图 1 规镍基合金制造的同样转子的实际

我国与印度开展的国际合作研

所示。TiMMC 整体叶环代替压气机 质量为 25kg。20 世纪 90 年代中期, 究项目中,有一带环箍的单级风扇试

盘,不仅可以扩大压气机的设计范 在 IHPTET 研究计划下,GEAE 公司 验研究,该风扇的设计参数为:增压

围,而且可大幅度ቤተ መጻሕፍቲ ባይዱ轻重量,与常规 开发和验证了 TiMMC 压气机整体 比 3.0,叶尖切向速度 470m/s,有 17

加工制造缺陷对 TiMMC 性能有

表1 一些商用连续纤维的室温性能

纤维名称

SM1040 SCS-6 Trimarc

制造厂商

DEAR-Sigma Textron ARC

密度 /(kg·m-3)

3400 3000 —

在 给 定 纤 维 含 量 的 情 况 下,粗 纤 维 可 以 增 加 其 间 的 距 离,从 而 有 利于降低纤维在高温复合固结过程 中产生径向裂纹倾向和充分发挥钛 基体的韧性作用。目前化学气相沉 积方法(CVD)制备的粗纤维都存在 一 定 的 残 余 应 力,而 且 考 虑 到 经 济 性,增 强 钛 合 金 的 连 续 纤 维 直 径 以 0.12~0.15mm 为宜。

50 航空制造技术·2013 年第 9 期

大飞机发动机关键制造技术 Key Manufacturing Technology of Aeroengine for Large Aircraft

航空发动机用整体叶盘制造技术

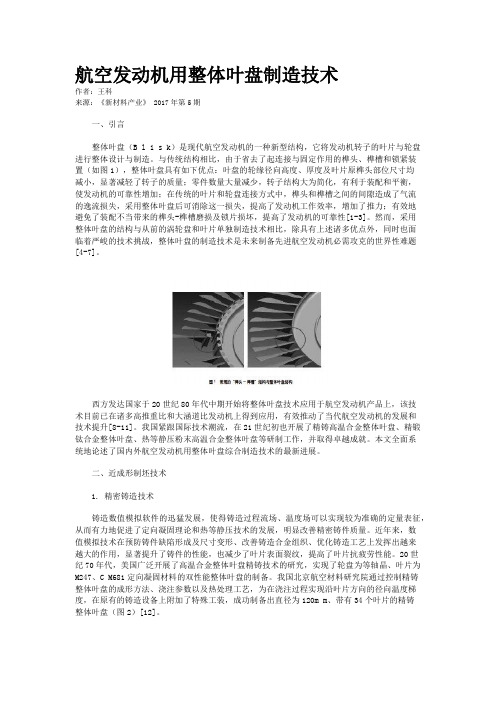

航空发动机用整体叶盘制造技术作者:王科来源:《新材料产业》 2017年第5期一、引言整体叶盘(B l i s k)是现代航空发动机的一种新型结构,它将发动机转子的叶片与轮盘进行整体设计与制造。

与传统结构相比,由于省去了起连接与固定作用的榫头、榫槽和锁紧装置(如图1),整体叶盘具有如下优点:叶盘的轮缘径向高度、厚度及叶片原榫头部位尺寸均减小,显著减轻了转子的质量;零件数量大量减少,转子结构大为简化,有利于装配和平衡,使发动机的可靠性增加;在传统的叶片和轮盘连接方式中,榫头和榫槽之间的间隙造成了气流的逸流损失,采用整体叶盘后可消除这一损失,提高了发动机工作效率,增加了推力;有效地避免了装配不当带来的榫头-榫槽磨损及锁片损坏,提高了发动机的可靠性[1-3]。

然而,采用整体叶盘的结构与从前的涡轮盘和叶片单独制造技术相比,除具有上述诸多优点外,同时也面临着严峻的技术挑战,整体叶盘的制造技术是未来制备先进航空发动机必需攻克的世界性难题[4-7]。

西方发达国家于20世纪80年代中期开始将整体叶盘技术应用于航空发动机产品上,该技术目前已在诸多高推重比和大涵道比发动机上得到应用,有效推动了当代航空发动机的发展和技术提升[8-11]。

我国紧跟国际技术潮流,在21世纪初也开展了精铸高温合金整体叶盘、精锻钛合金整体叶盘、热等静压粉末高温合金整体叶盘等研制工作,并取得卓越成就。

本文全面系统地论述了国内外航空发动机用整体叶盘综合制造技术的最新进展。

二、近成形制坯技术1. 精密铸造技术铸造数值模拟软件的迅猛发展,使得铸造过程流场、温度场可以实现较为准确的定量表征,从而有力地促进了定向凝固理论和热等静压技术的发展,明显改善精密铸件质量。

近年来,数值模拟技术在预防铸件缺陷形成及尺寸变形、改善铸造合金组织、优化铸造工艺上发挥出越来越大的作用,显著提升了铸件的性能,也减少了叶片表面裂纹,提高了叶片抗疲劳性能。

20世纪70年代,美国广泛开展了高温合金整体叶盘精铸技术的研究,实现了轮盘为等轴晶、叶片为M247、C M681定向凝固材料的双性能整体叶盘的制备。

航空发动机制造技术——整体叶盘

F414-GE-400发动机,用于“超 发动机,用于“ 发动机 级大黄蜂” 级大黄蜂”F/A-18E/F

F119-PW-100 用于 用于F-22

WS-500 用于 用于C602巡航导弹 巡航导弹

怎么制造?

• 1、电子束焊接法-即采用此法制造,即先 将单个叶片用电子束 焊接成叶片环,后用 电子束焊接技术将轮 盘腹板与叶片环焊接 成整体叶盘结构。这 种整体叶盘结构比传 统的榫头连接的叶盘 转子结构重量减轻30%, 并可根除榫槽断裂危 险。(应用型号—— EJ200)

• 此外,顺铣方式能明显减少加工振颤。双 面加工、减少刀具长度能有效减少刀具振 颤。进、排气边缘很薄,安排在叶片有一 定刚性的精加工前进行加工,能减少变形 与振颤。选择合理的切削参数,调整转速 和进给速度,可有效控制振动。

总结

• 本次讨论认识了整体叶盘的概念、特点及 应用,介绍了整体叶盘的三种制造方法, 并分析了其中焊接式整体叶盘的结构特点 和工艺难点。 • 希望与同学和老师进行更广泛的交流。

• 精加工另一面时,叶 片的刚性已经较差, 切削力作用在叶展的 端头,极易产生弹性 变形并同时伴随着振 颤,所以此面的加工 重点是控制变形与振 颤。叶片变形可直接 导致厚度尺寸超差; 而加工振颤可导致叶 片表面产生振纹(见 右图),并且容易使 刀具崩刃,严重影响 叶片表面质量。

• 采取在叶片通道间灌注 建筑用胶的方法,改变 了零件的阻尼特性,确 实有效降低了振颤,并 且使刀具转速达到了 1000r/min,进给达到 100mm/min。在此基础上 又改用其他稍硬的物质 填充在叶盘通道里(见 右图),既能明显减少 振颤,又能在叶片背面 形成有力的支撑,抵消 切削力造成的叶片弹性 变形,确保了叶片的厚 度。

另一方面也要考虑盘 体的锥度形成。采用 直径20-30mm左右的短 刀具最为适宜。 由于叶片的扭曲 造成叶片两面分为凹 面和凸面,考虑到机 床的摆角范围,所以 要安排双面加工。

现代航空发动机整体叶盘电子束焊接技术及计算模型

r b e ’ i c re t o sa d r d c sw ih fs u t r f h eo e gn n u e f c i e p r.I r e a b t S ar u r n s n e u e eg t t cu e o e a r n i e a d n mb r h n a t n o d r o l o r t o ma t

Absr c : ik la e o tt e r b e , tn n’s g o v nd tg t n n q i me t t e eo e i e e tv l v i s t e t a t Bls e v u h a b t e o r o e a ih e i g e u p n , h r fr t f c iey a o d h

r plc tt k h bik, te a a c d e a e i o ma e t e l s h dv n e wed n e h oo y s a o t d ee to b a we d n n e h a l i g tc n l g i d p e , l cr n e m l i g a d t e t h s u c d li u o r e mo e s s mma ie n t s p pe . rz d i hi a r

现 代 航 空发 动机 整 体 叶 盘 电子 束 焊 接 技 术 及 计 算 模 型

高 慧婷 马静 月

( 吉林建筑工程学 院材料科学与工程学院 , 春 长 10 1 ) 3 1 8

摘要 : 整体 叶盘省去 了榫 齿连接 技术的 了榫 头、 榫槽和 锁紧装 置, 免 了榫 头气流损失 , 避 减少 了结构重量 和零件 数

M o e n Ae o — e i ik El c r n — be m e d ng d r r — ng ne Bl e t o — a W l i s

航空发动机整体叶盘加工工艺分析

航空发动机整体叶盘加工工艺分析摘要:随着近几年的外来技术引进及国内的制造水平提升,发动机整体叶盘制造技术被攻克,但加工效率低下,远远达不到量产需求,工艺技术及刀具需进一步研发。

关键词:航空发动机;整体叶盘;加工工艺分析引言现阶段,随着社会的发展,我国的现代化建设水平也有了很大的提高。

1998年以来,我国进入了航空大发展时期。

近几年随着各种新型号军、民机先后升空,我国对自主先进大推力航空发动机的需求与日俱增。

发动机是飞机的心脏,被誉为工业皇冠上的明珠。

其制造能力直接标志着国家的顶尖制造水平,现美国和英国牢牢掌控大推力先进航空发动机的关键技术,在行业中呈垄断形式。

自2005年“太行”定型后,我国对新型发动机研制及量产有了新的需求,其中,整体叶盘制造更是核心瓶颈技术攻关之一。

数控加工是航空发动机整体叶盘最主要的加工方法,数控加工工序是保证整体叶盘几何精度符合设计要求的重要环节。

按照设计三维数模精铣后的叶片型面虽满足图纸尺寸公差,但后续叶片表面光整及强化工艺会对叶型特征产生不同程度的影响,导致最终叶型几何特性超出设计要求。

通过对抛光、振动光饰、喷丸等表面光整及强化工艺进行分析,确定其对叶型参数的影响规律及量值,再根据预变形技术对精铣工序的加工模型和程序进行修正,使叶片在精洗后获得与后续表面光整及强化工艺变形规律相反的形状和位置,再在后续加工中消除这些预变形量,从而达到在最终交付状态获得合格整体叶盘的目标。

1整体叶盘材料特性及整体叶盘盘铣加工技术分析1.1整体叶盘材料特性整体叶盘是航空发动机的组成之一,整体叶盘的存在能提高发动机性能、减小重量、提高耐久性与可靠性。

常见的整体叶盘材料是TC4钛合金材料,该材料属于(α+β)型钛合金,有好的比强及热强度,具有良好的抗腐蚀和抗疲劳性能,同时该材料同时具备α、β双向组织,能进行热处理强化,最大化地提高飞机的使用寿命,降低飞机后期成本。

但是,该材料属于典型难加工材料,主要原因有:钛合金弹性模量低,加工中易产生变形;摩擦系数大,刀具易磨损;热导率低,加工时热量不能有效传递,刀具温度较高,处理不当很容易造成粘刀,加快刀具磨损;化学活性高,加工中形成硬化层,硬度大量提升,且易于燃烧。

航空发动机叶片材料及制造技术现状

航空发动机叶片材料及制造技术现状Thrust航空发动机叶片材料及制造技术现状在航空发动机中,涡轮叶片由于处于温度最高、应力最复杂、环境最恶劣 的部位而被列为第一关键件,并被誉为“王冠上的明珠”.涡轮叶片的性能水 平,特别是承温能力,成为一种型号发动机先进程度的重要标志,在一定意义 上,也是一个国家航空工业水平的显著标志【007】。

航空发动机不断追求髙推重比,使得变形高温合金和铸造髙温合金难以满 足其越来越高的温度及性能要求,因而国外自70年代以来纷纷开始研制新型高 溫合金*先后研制了定向凝固高温合金"单晶高温合金等具有优异高温性能的 新材料;单晶高温合金已经发展到了第3代° 80年代,又开始研制了陶瓷叶片材 料,在叶片上开始采用防腐、隔热涂层等技术。

1航空发动机原理简介航空发动机主要分民用和军用两种。

图】是普惠公司民用涡轮发动机主要构 件;图2是军用发动机的工作原理示意图:图3是飞机涡轮发动机内的温度、气 流速度和压力分布乍图4是罗尔斯■罗伊斯喷气发动机内温度和材料分布;图5为 航空发动机用不同材料用量的发展变化情况。

Twn Spool Sha^l la Tum ,the Fan and I he CfflnpmBoraTurbrne 漳 Tiim Oycer Sh»fl.Low PressureTurbtne ta Turn Inner ShadLow PflHb&u 帕 CwimswrFin Air Bypassing U IA Jal Engm*图1普惠公司民用涡轮发动机主要构件k>itin-rlw oih'Hb-Mwt图2 EJ200军用飞机涡轮发动机的工作原理LIANG• riWfdvbu 麗虹r* f ■ 出 K in piwJuiA- th«ih*-inwwKHi ■■ ihv1vrferinR«i'■L・LMiv M Ann o4 tHp^-vki-d U«a |I H 』lunj wikncid thmu^ IwliripwkdirwtT IK 。

航空发动机叶片关键制造技术

统集成 在机床控 制系统里。 国内对 C A M 系统在 f 温度、变形速 度、变形程 度以及金属 的流动 方 向 不断进行 开发,航空叶 片制造 编程 系统 通过二次 均要 严格 控制,这 同时对叶 片精锻 工 序的设 计、

念,这种铣 削方式采用 大进给 、小切深 的工艺方 法,在保证切 削质量的 同时, 进一步提高 了加工

效率 c 数 控编程技术。 随着数控加 工和 自动编程 技

精锻 叶片余量小

命长

,

,

强 度高,加工 周期短,寿

但 由于叶片结构 的复杂性和 当前 精锻技术

,

部分 精锻叶 片的阻尼台、前后缘部分 仍 需保 留机械加工 余量。叶片精锻 是一项综合工 艺

电解加 工等. .以风扇 /压 气机 叶片和涡轮叶 片为 例,分 别论述 了航 空发动机金属 叶片的加工方 法

及 关键 技 术

I I ‘ 轴 敝 诜 i j . 1 】 J J l l i

高速 高效切削技术 。高速铣削一般 采用较高

的切 削速度、适 当的进 给量、较小 的径 向和轴 向

优 越 的塑性 变形能 力而 发展 出 的一 种成 形工 艺

.

提 取,在预 先设定的控 制策 略下抑制颤振 这种

方式对预测 系统多方面提 出高 的要求,包括 容错 性、颤 振控制 策略和灵敏度等 方面 ( 判 断速 度) 。

采用此种工艺可 以制造高精 度的复杂结 构

,

同 时

由于其拥有极好 的变形能 力 复性好

切 深 , 铣 削 时 大 部 分 的 热 量 被 切 屑 带 走 因而 工

2021航空发动机制造的关键技术研究范文3

2021航空发动机制造的关键技术研究范文 摘要:本文重点阐释了航空发动机关键制造技术的相关理论,以关键技术、热点技术以及基础技术入手分别对航空发动机关键制造技术展开研究;制造关键技术对于研究先进航空发动机产生着不可或缺的作用;制造热点技术能够使发动机的制造质量得到明显提升,并同时提高制造效率;制造基础技术能够使发动机的大规模研制和批量生产成为可能,是发动机制造技术水平的重要体现,也代表着航空发动机生产企业生产能力。

关键词:航空发动机;发动机;制造技术; 1航空发动机制造关键技术相关理论概述 1.1单晶涡轮叶片制造技术特点 现代航空发动机涡轮前温度对比以往有所提升,F119发动机涡轮前温度已经达到了1900~2050K, 采用传统工艺铸造的涡轮叶片在这种高温下很容易被熔化,不能正常开展工作。

单晶涡轮叶片可以实现推重比10一级发动机涡轮叶片在较高的温度下依然能够正常工作,单晶涡轮叶片耐高温的优势源于其整个叶片仅仅由1个晶体构成,所以解决了等轴晶和定向结晶叶片多晶体结构导致晶界间不能承受过高温度的问题。

单晶涡轮叶片是一种航空发动机零件,单晶涡轮叶片在国外属于严重垄断和封锁的航空发动机零件,该零件具有合格率低、制作周期长、制作工序复杂等特点。

制作工序主要有压芯工序、修芯工序、型芯烧结工艺、检验型芯、匹配型芯与外型模具、蜡模压注、利用X光检验蜡模、检测蜡模壁厚、蜡修整模、组合蜡模、引晶系统及浇冒口组合、涂料撤砂、壳型干燥、壳型脱蜡、壳型焙烧、叶片浇注、单晶凝固、清壳吹砂、初检工序、荧光检查、脱芯、打磨、测量弦宽、X光检查叶片、X光底片检查、检查型面、精修叶片、检测叶片壁厚、终检等,完成上述工序之后,还应做好涡轮叶片精铸模具设计工作以及制造工作。

1.2整体叶盘加工技术呈现出效率高、精度高、成本低的优势特点 应用整体叶盘技术为航空发动机结构设计增加了创新元素,使航空发动机制造工艺更加精湛,有效降低了发动机重量并同时提升其效果,增加了发动机工作的稳定性和可靠性。

整体叶盘制造工艺技术综述_史耀耀

f

Pf

运动方向

A 图4 线性摩擦焊原理示意图

振阶段、顶锻维持阶段 。 [11-13] 线性摩擦焊技术在整体叶盘制

造中的技术优势在于 : [12] (1)加 工 效 率 高,材 料 损 耗 小。

线性摩擦焊相比于数控铣削,可以节 省 大 量 的 贵 重 金 属,提 高 金 属 利 用 率;焊接过程中完全自动化,人为参 与因素很小,焊接控制参数如压力、 时间、频率和振幅等参数控制简单, 故其可靠性高,且使加工时间大幅降 低,效率明显提高。

制造技术

欧洲喷气涡轮公司

EJ200军用 发动机

第3级风扇、 3级低压压气机

电子束焊接 线性摩擦焊

英国R·R公司

RB715民用 发动机

压气机1、2级钛合金盘

整体铣削

美国GE公司

F414军用 发动机

第2~3级风扇叶盘 高压压气机第1、2级钛合金盘 高压压气机第3级高温合金盘

焊接 整体铣削 电解加工

美国P·确成形加工技术主要包括:数控铣 削加工技术、数控电解加工技术以及 电火花加工技术等。由于其存在不 同的技术局限性,各工艺技术向着高 效、低耗、低成本方向发展。 1 多轴联动数控铣削技术

我国航空材料研究院对整体叶 盘的精密铸造技术进行了深入研究, 分析双性能合金材料的选择、整体叶 盘组织的形成方法、控制措施和浇注 工艺参数以及热处理对整体叶盘力 学性能的影响,为铸造工艺设计特殊 装置,使叶片凝固过程中获得径向温 度梯度,并且通过不同的试验方案, 成功铸造出直径 120mm,带有 34 个 叶片的涡轮整体叶盘,如图 3 所示 [5]。

封面文章 COVER STORY

整体叶盘制造工艺技术综述

Blisk Disc Manufacturing Process Technology