第三章 吸收(填料塔高度的计算).

6.3吸收(或解析)塔的计算解析

x

h0 H OL NOL

G dy H G , NG kya y y i ya

b L dx H L , NL kx a x x xa i

yb

h0 H G NG

h0 H L N L

x

填料层高度 传质单元高度 传质单元数

(1) 传质单元数

G,yb

L,xb

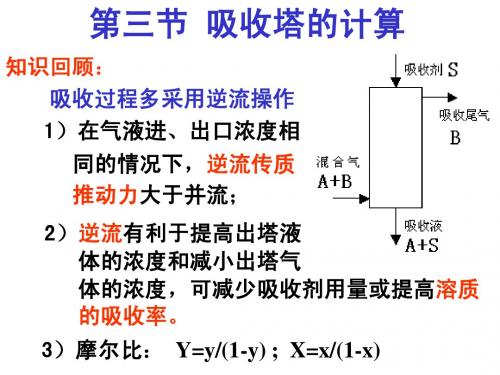

逆流操作的塔

N A K y y y K x x x

dh

气相:Gdy N A adh

Gdy K y a y y dh

G b dy h0 y y K ya y a

y

N A K y y y

h0

G dy dh K a y y y 0 ya

GBY- 气 相 中A 的 量 L S X- 液 相 中A 的 量

Lb,xb

2、操作线方程

由前式知,如用y、x浓度表示,操作线方程为:

对塔顶到任一截面作物料衡算:

G y La xa Ga ya Lx

y G y La xa L x a a G G

Ga,ya La,xa

操作线上任意一点代表塔内某一截面上的气、液 相组成的大小。 如用Y、X浓度表示,则操作线方程为:

L,xa

1. 吸收过程基本方程式

对高度dh微元段: 气相:Gdy N A adh

y+dy x+dx

液相:Ldx N Aadh

a-单位体积填料层的有效传质面积,m2/m3 adh-单位体积填料层提供的有效传质体积 G、L-气体、液体的摩尔流率,kmol/m2.s NA-组分A的传质速率,kmol/m2.s

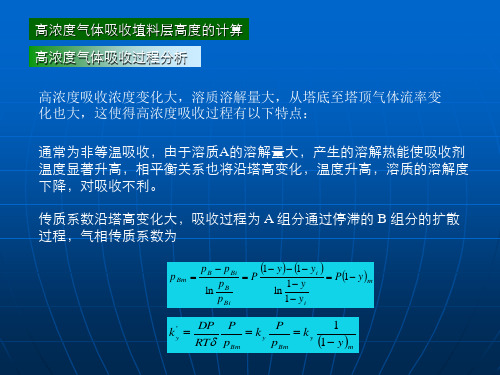

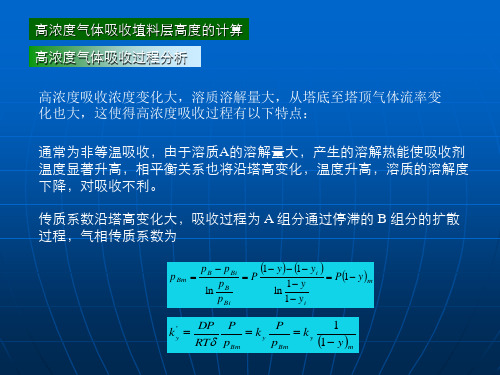

高浓度气体吸收填料层高度的计算

Ⅱ

Ⅰ

Y2 Y2' X2' X2 X1' X1

图9-21

降低X2对出塔气液组成的影响

降低吸收剂入塔温度 t2 改变了物系的平衡关系,气体溶解度增大,平衡线下移,传质 推动力也增大。当气、液进塔浓度 Y1、X2 以及液气比L/V不 变时,气体出塔浓度 Y2 降低,分离程度增加。

适当调节上述三个参数均可强化吸收传质过程,提高分离程度。 但实际生产过程的影响因素较多,对具体问题要作具体分析。 吸收剂再循环流程 设吸收剂再循环量与新鲜吸收 剂加入量 L 的比值为 β = L′ L , 两股吸收剂混合后浓度为

等温吸收时 Z 的计算 图解积分求解步骤

Z =∫

y1 V (1 y )m dy V dY =∫ Y2 k ' a Y Y y 2 k a ( y yi )(1 y )2 Y i y Y1

(1)将 y1 至 y2 的区间分成 n 等份,得 n+1 个 y; (2)由操作线方程算出所取 y 对应的 x; (3)由 Vs=V/(1-y)和Ls=L/(1-x) 计算浓度为 y、x 截面的气液流率; (4)由传质系数关联式计算出 y、x 截面处对应的 kya, kxa; (5)由四式联立求解出气液界面浓度 yi、xi; x

等温吸收时 Z 的计算 因数群 Vs/(kya) 随 Vs 的变化小,因此沿塔高变化不大,可取塔顶和 塔底的平均值,从而可将其提出积分号外

y1 (1 y )m dy = H N V Z= s ∫ G G k y a y2 (1 y )( y yi )

NG =

∫

y1

y2

(1 y )m dy (1 y )( y yi )

等温吸收时 Z 的计算 高浓度吸收填料层高度 Z 的计算式要注意引入漂流因子的影响。

第3章吸收5节填料吸收塔的计算

当气速增大到 C点时,液体充满了整个空隙,气体 的压强降几乎是垂直上升。同时填料层顶部开始出 现泡沫层,进而充满整个塔,气体以气泡状通过液 体,这种现象称为液泛现象。把开始出现此现象的 点称为泛点。

泛点对应的气速称为液泛速度。要使塔的操作正常及 压强降不致过大,气速必须低于液泛速度,但要高于 载点气速。由于,从低持液量到载点的转变不十分明 显,无法目测,即载点及载点气速难以明确定出。而 液泛现象十分明显,可以目测,即液泛点及液泛气速 可明确定出。液泛速度较易确定,通常以液泛速度v f 为基础来确定操作的空塔气速 v 。 影响液泛速度 的因素很多——填料的形状、大 小,气、液相的物理性质,气、液相的相对流量等 常用的液泛速度关联式如下:

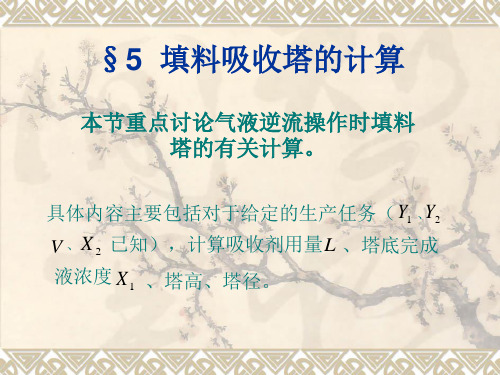

§5 填料吸收塔的计算

本节重点讨论气液逆流操作时填料 塔的有关计算。

、

Y 具体内容主要包括对于给定的生产任务( Y1 、 2

V 、 X 2 已知),计算吸收剂用量 L 、塔底完成 液浓度 X 1 、塔高、塔径。

5.1 吸收塔的物料衡算

在进行物料衡算时,以不变的惰性组分 流量和吸收剂流量作为计算基准,并用摩尔 比表示气相和液相的组成将很方便。

L 1.2 LM 1.2 0.74625 50 44. (Y1 Y2 ) 50 (0.0134 6.7 10 ) X1 0.0149 L 44.775

Y mX 1 0.75 0.0149 0.0112

N OG 只与体系的相平衡及气体进出口的浓度有关,它反

映了吸收过程的难易程度。分离要求高或吸收剂性 能差,过程的平均推动力小,则表明吸收过程难度 大,相应传质单元数就多。

H OG 与设备的型式及操作条件有关,是吸收设备效能 高低的反映。吸收过程的传质阻力大,填料层的 有效比表面积小,则一个传质单元所相当的填料 层高度就大。

关于填料吸收塔的计算

ln

(1

0.752)

0.0526 0 0.00263 0

0.0752

7.026

2.1 气相总传质单元高度的计算

H OG

V KY a

V KGaP

其中:

KGa

1/

kGa

1 1/

HkLa

式中: H 溶解度系数, kmol /(m3 kPa);

塔截面积, m2

普遍采用修正的恩田(Onde)公式求取

1.257kg / m3

⑶ 混合气体的粘度可近似取空气的粘度,查手册得20℃空气

的粘度为: v 1.81 105 Pa s 0.065kg /(m h)

⑷ 查手册得SO2在空气中的扩散系数为:

DV 0.108 cm2 / s 0.039 m2 / h

3. 气液相平衡数据

⑴ 由手册查得:常压下20℃时SO2在水中的亨利系数:

at

L

at L L Lat

L Lat

修正的恩田公式只适用于u≤0.5uF的情况,当u≥0.5uF时, 需按p144的公式进行校正

本例题计算过程略,计算的填料层高度为Z=6m. 对于散装填料,一般推荐的分段高度为:

填料类型 拉西环 鞍环 鲍尔环 阶梯环 环矩鞍

h/D 2.5 5~8 5~10 8~15 8~15

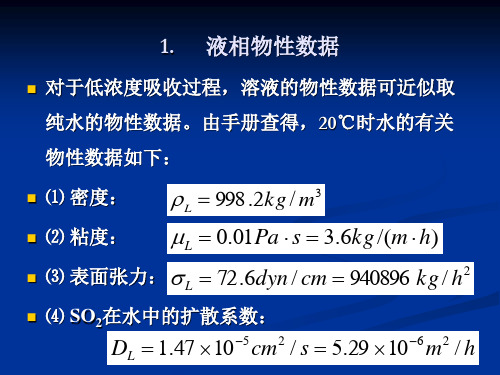

1. 液相物性数据

对于低浓度吸收过程,溶液的物性数据可近似取 纯水的物性数据。由手册查得,20℃时水的有关 物性数据如下:

⑴ 密度: L 998 .2kg / m3 ⑵ 粘度: L 0.01Pa s 3.6kg /(m h) ⑶ 表面张力: L 72.6dyn / cm 940896 kg / h2

对于规整填料,其最小喷淋密度可从有关填料手册 中查得,设计中,通常取Umin=0.2

第三章 吸收(填料塔高度的计算).

对上两式沿塔高积分得

h

Y1

Y2

V dY KY a Y Y *

h

X1

X2

L dX K X a X * X

在上述推导中,用相内传质速率方程替代总的传质速率方 程可得形式完全相同的填料层高度 Z 的计算式。 若采用 NA=KY(Y-Y*) 和 NA=kX(X* - X) 可得:

Y1

Y1

C

Y2

o

B

Y2

X1,max=X1* X o

B

X2

X2

X1,max X1* X

两线在 Y1 处相交时,X1,max=X1*; 两线在中间某个浓度处相切时, X1,max<X1* 。

Y1 Y2 Y1 Y2 L L V min 最小液气比的计算式: X 1,max X 2 V min X 1,max X 2

线上任一点的坐标(Y,X) 代表了塔内该截面上气、 液两相的组成。

Y

A Y1 P B X*-X Y- Y*

Y*=f(X)

Y

Y2 Y* o X2

X

X1 X*

X

操作线上任一点 P 与平衡线间的垂直距离 (Y-Y*) 为塔内该 截面上以气相为基准的吸收传质推动力;与平衡线的水平 距离 (X*-X) 为该截面上以液相为基准的吸收传质推动力。 两线间垂直距离(Y-Y*)或水平距离(X*-X)的变化显示了 吸收过程推动力沿塔高的变化规律。

V, Y2

L, X2

V, Y

VY LX1 VY1 LX

L L Y X Y1 X 1 V V 同理,若在任一截面与塔顶端面间作溶质A 的物料衡算,有 L L Y X Y2 X 2 V V

吸收塔的计算

m,一般取Hb=1.2~1.5m;

Hb

n——填料层分层数

2020/10/22

【填料塔高度的近似计算】

【说明】由于液体再分布器、喷淋装置、支承装置、捕沫器等的结构不同时其高 度不同,当一时无法准确确定时,也可采用下式近似计算塔高:

H=1.2Z+Hd+Hb

Hd——塔顶空间高(不包括封头部分),m; Hb——塔底空间高(不包括封头部分),m。

∵

G 1000 273 (1-0.09)=37.85(mol / s)

22.4 293

故吸收用水量为: L=35.5G=35.5×37.85=1343(mol/s)=1.343(kmol/s)

2020/10/22

三、吸收塔填料层高度的计算

1、填料塔的高度

【说明】填料塔的高度 主要决定于填料层高度。

(2) HOG愈小,吸收设备的传质阻力愈小,传质效能愈高,完成一定分离任务所 需填料层高度愈小。

2020/10/22

【体积传质系数( KY a )——参数归并法】

(1)有效比表面积(a)与填料的类型、形状、尺寸、填充情况有关,还随流体 物性、流动状况而变化,其数值不易直接测定; (2)通常将a与传质系数(KY)的乘积合并为一个物理量KY a ( 单位kmol/m3·s), 称为体积传质系数,通过实验测定其数值; (3)在低浓度吸收的情况下,体积传质系数在全塔范围内为常数,或可取平均值。

2020/10/22

【解】已知 y1=0.09 η=95%=0.95

∴

Y1

y1 1 y1

0.09 1 0.09

0.099

Y2=(1-η)Y1=(1-0.95)×0.099=0.00495 据 Y*=31.13X 知: m=31.13

高浓度气体吸收填料层高度的计算

(2)气体流率增加20%,而溶剂量以及气、液进口组成不变?溶质的 回收率有何变化?单位时间被吸收的溶质量增加多少?

(3)入塔气体溶质含量增高至2.5%时,为保证气体出塔组成不变, 吸收剂用量应增加为原用量的多少倍?

Y1 Y2 Y1

Y2 (1)Y1

说明:为求高度,必须先求HOG和NOG

(1)流向选择

HOG与设备形势和操作条件有关,NOG与平衡关系和进出口浓度有关, 要计算平均推动力,必须选定流向, 气液两相可逆流操作也可并流操作, 进出口浓度相同时,逆流推动力大于并流推动力,逆流优于并流,但逆 流操作气流阻碍液流流动,需要加大液体流量的吸收可以采用并流。

✓吸收塔的操作型计算

命题 计算目的:预测给定条件下的出口浓度X1、Y2 已知条件:V,L,Y1,X2,Z,平衡关系,传质单元高度或传质系数 计算方法:

Z V Y1 dY KY a Y2 Y Y

Y

L V

X

Y2

L V

X2

Y fe(X )

操作型计算是联立求解上述方程组,当上述方程组联解的结果变为下式

X1

X

b

图9-22 吸收剂再循环的操作

但对于有显著热效应的吸收过程,大量吸收剂再循环可减小吸 收剂在塔内的温升,因而平衡线可以下移,传质推动力增大, 有利于吸收。

➢ 吸收过程计算

✓ 设计型计算

命题

设计要求:计算完成指定分离任务所需的塔高

给定条件:气体流率

气体入塔浓度

平衡关系 分离要求

规定有害物质浓度Y2 规定产品回收率η

X1' X1

✓ 降低吸收剂入塔温度 t2

(完整版)填料塔计算部分要点

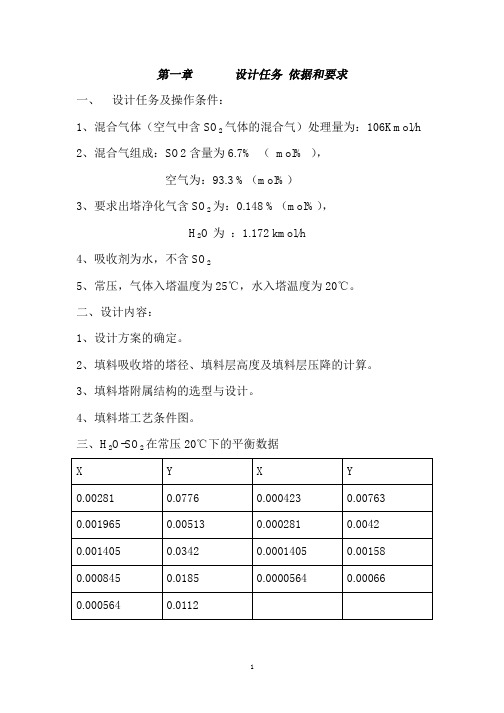

填料吸收塔设计任务书一、设计题目填料吸收塔设计二、设计任务及操作条件1、原料气处理量:5000m3/h。

2、原料气组成:98%空气+2.5%的氨气。

3、操作温度:20℃。

4、氢氟酸回收率:98%。

5、操作压强:常压。

6、吸收剂:清水。

7、填料选择:拉西环。

三、设计内容1.设计方案的确定及流程说明。

2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。

3.填料吸收塔的附属机构及辅助设备的选型与设计计算。

4.吸收塔的工艺流程图。

5.填料吸收塔的工艺条件图。

目录第一章设计方案的简介 (4)第一节塔设备的选型 (4)第二节填料吸收塔方案的确定 (6)第三节吸收剂的选择 (6)第四节操作温度与压力的确定 (7)第二章填料的类型与选择 (7)第一节填料的类型 (7)第二节填料的选择 (9)第三章填料塔工艺尺寸 (10)第一节基础物性数据 (10)第二节物料衡算 (11)第三节填料塔的工艺尺寸的计算 (12)第四节填料层压降的计算 (16)第四章辅助设备的设计与计算 (16)第一节液体分布器的简要设计 (16)第二节支承板的选用 (17)第三节管子、泵及风机的选用 (18)第五章塔体附件设计 (20)第一节塔的支座 (20)第二节其他附件 (20)第一章设计方案的简介第一节塔设备的选型塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

1、板式塔板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。

传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

填料塔设计详细计算过程

酸盐增加。吸入高浓度二氧化硫,可引起支气管炎、肺炎,严重时可发生肺水肿 及呼吸中枢麻痹。 二氧化硫进入呼吸道后,因其易溶于水,故大部分被阻滞在上呼吸道,在湿 润的粘膜上生成具有腐蚀性的亚硫酸、硫酸和硫酸盐,使刺激作用增强。上呼吸 道的平滑肌因有末梢神经感受器,遇刺激就会产生窄缩反应,使气管和支气管的 管腔缩小,气道阻力增加。上呼吸道对二氧化硫的这种阻留作用,在一定程度上 可减轻二氧化硫对肺部的刺激。 但进入血液的二氧化硫仍可通过血液循环抵达肺 部产生刺激作用。 二氧化硫进入血液可引起全身性毒作用,破坏酶的活性,影响糖及蛋白质 的代谢;对肝脏有一定损害。液态二氧化硫可使角膜蛋白质变性引起视力障碍。 二氧化硫与烟尘同时污染大气时,两者有协同作用。因烟尘中含有多种重金属及 其氧化物,能催化二氧化硫形成毒性更强的硫酸雾。因加剧其毒性作用。动物试 验证明,二氧化硫慢性中毒后,机体的免疫受到明显抑制。大量吸入可引起肺水 肿、喉水肿、声带痉挛而致窒息。 急性中毒:轻度中毒时,发生流泪、畏光、咳嗽,咽、喉灼痛等;严重中毒 可在数小时内发生肺水肿; 极高浓度吸入可引起反射性声门痉挛而致窒息。皮肤 或眼接触发生炎症或灼伤。 慢性影响:长期低浓度接触,可有头痛、头昏、乏力等全身症状以及慢性鼻 炎、咽喉炎、支气管炎、嗅觉及味觉减退等。少数工人有牙齿酸蚀症。 二氧化硫浓度为 10~15ppm 时, 呼吸道纤毛运动和粘膜的分泌功能均能受到 抑制。浓度达 20ppm 时,引起咳嗽并刺激眼睛。若每天吸入浓度为 100ppm 8 小 时,支气管和肺部出现明显的刺激症状,使肺组织受损。浓度达 400ppm 时可使 人产生呼吸困难。 二氧化硫与飘尘一起被吸入,飘尘气溶胶微粒可把二氧化硫带 到肺部使毒性增加 3~4 倍。若飘尘表面吸附金属微粒,在其催化作用下,使二 氧化硫氧化为硫酸雾, 其刺激作用比二氧化硫增强约 1 倍。长期生活在大气污染 的环境中,由于二氧化硫和飘尘的联合作用,可促使肺泡纤维增生。如果增生范 围波及广泛,形成纤维性病变,发展下去可使纤维断裂形成肺气肿。二氧化硫可 以加强致癌物苯并(α)芘的致癌作用。据动物试验,在二氧化硫和苯并(α)

化工原理下册第三章-填料塔-本科

四、液体收集及再分布装置

斜板式液体收集器

51

第3章 蒸馏和吸收塔设备

3.2 填料塔 3.2.5 填料塔的设计

52

一、填料的选择

1.填料类型的选择 填料类型的选择考虑因素: ①填料的传质效率要高; ②填料的通量要大; ③填料的压降要低; ④填料抗污堵性能强; ⑤填料便于拆装、检修。

53

一、填料的选择

一、填料的类型

海尔环填料

12

花环填料

13

一、填料的类型

•纳特环填料是一种形似环型 与鞍型填料,这种填料才用 薄板冲压制成侧壁开孔的环 鞍型填料。在鞍的背部有一 个开着数个圆孔的凸缘加强 筋,在筋的两侧有两个与鞍 反向的半圆环,半圆环的直 径一个大,一个小。直径不 同,可避免填料堆积时套叠, 形成均匀开敞的填料层。

42

三、液体分布装置

液体分布装置作用是将进塔液体均匀分布,以 喷洒在填料层的上方。

喷头式 盘式 液体分布 装置类型 管式√ 槽式√

槽盘式 √

43

三、液体分布装置

喷头式液体分布器

44

三、液体分布装置

盘式液体分布器

45

管式液体分布器

46

三、液体分布装置

槽式液体分布器

47

三、液体分布装置

槽盘式液体分布器

25

二、填料的性能及其评价

(2)空隙率 单位体积填料层的空隙体积称为空隙率,以 表示,其单位为 m3/m3,或以%表示。 分析

~ 流动阻力 ~ 塔压降 ~ 生产能力 ~ 流动阻力 ~ 传质效率

26

二、填料的性能及其评价

(3)填料因子 填料的比表面积与空隙率三次方的比值称为填 料因子,以 表示,其单位为1/m。

化工原理 吸收(或解析)塔计算

NOG仅与气体的进出口浓度、相平衡关系有关,与塔的结构、 操作条件(G、L)无关,反映分离任务的难易程度。

(2)传质单元高度

H

=

OG

K

G y a

kmol 单位: m2 • s m

kmol m3 • s

HOG与操作条件G、L、物系的性质、填料几何特性有关,是吸收 设备性能高低的反映。其值由实验确定,一般为0.15~1.5米。

y4

•B

y3

E3

yN1

y2

y1 A

E1

E2

x0 x1

x2

x3

解析法求理论板数

x0

y1

平衡线方程:y=mx

y1

操作线方程:y=y1+L/G(x-x0)

由第一板下的截面到塔顶作物料衡算:

y2

y1

L G

x1

x0

y1 mx1

y2

y1

L G

y1 m

x0

(1

A) y1

Amx0

1

2

x1 y2

x2 y3

xN 2 y N 1

N 11 A A1

N-1

N xN 1 y N

yN 1

xN

y2

x2

吸收

y1

x1

y1

解吸

y2

六、塔板数

• 板式塔与填料塔的区别在于组成沿塔高是阶跃 式而不是连续变化的。

x0

y1

1

x1 y2

2

x2 y3

xN 2 y N 1

N-1

yN

N xN 1

xN

理论板:气液两相在塔板上充分接触, 传质、传热达平衡。

相平衡关系:yn f (xn )

化工原理下册第三章-填料塔-本科

二、填料的性能及其评价

(2)空隙率 单位体积填料层的空隙体积称为空隙率,以 表示,其单位为 m3/m3,或以%表示。 分析

~ 流动阻力 ~ 塔压降 ~ 生产能力 ~ 流动阻力 ~ 传质效率

26

二、填料的性能及其评价

(3)填料因子 填料的比表面积与空隙率三次方的比值称为填 料因子,以 表示,其单位为1/m。

60

二、填料塔工艺尺寸的计算

2.填料层高度的计算 (1)传质单元高度法

Z H OG NOG

(2)等板高度法

Z NT HETP

注意问题: ①填料层的分段; ②设计填料层高度 Z 1.3 ~ 1.5 Z。

61

三、填料层压降的计算

1.散装填料压降的计算

计算方法:由埃克特通用关联图计算。 2.规整填料压降的计算 计算方法: ①由压降关联式计算; ②由实验曲线计算。

2.填料规格的选择 (1)散装填料规格的选择 散装填料常用的规格(公称直径)有 DN16 DN25 DN38 DN50 DN76 填料规格

~ 传质效率 ~ 填料层压降

填料 公称 直径

54

选择原则:D/d ≥ 8

塔 径

一、填料的选择

(2)规整填料规格的选择 规整填料常用的规格(比表面积)有 125 150 250 350 500 700 同种类型的规整填料,其比表面积越大,传 质效率越高,但阻力增加,通量减少,填料费用 也明显增加。故选用时,应从分离要求、通量要 求、场地条件、物料性质以及设备投资、操作费 用等方面综合考虑。

经验值

39

第3章 蒸馏和吸收塔设备

3.2 填料塔 3.2.4 填料塔的内件

40

一、填料支承装置

吸收塔的计算

h0 NOG HOG 2.88m

例3 某厂吸收塔填料层高度为4m,用水吸收尾气中的 有害组分A,已知平衡关系为y=1.5x,塔顶xa=0, ya=0.004,塔底xb=0.008,yb=0.02,求: (1)气相总传质单元高度; (2)操作液气比为最小液气比的多少倍; (3)由于法定排放浓度ya必须小于0.002,所以拟将填料 层加高,若液气流量不变,传质单元高度的变化亦可 忽略不计,问填料层应加高多少?

解得液相出口摩尔分数 y y G . 0 2 0 . 0 0 1 b a 0 x ( y y ) x 0 . 0 1 3 9 b b a a L L 1 . 3 7 G

②求传质单元数 平均推动力

(y b y b* ) ( ya ya* ) y m y b y b* ln * ya ya (y b mxb ) ( ya mxa ) 1.94 10 3 y b mxb ln ya mxa

技 术 上 , x , y , h a m 0

经 济 上 , x , h , 设 备 费 a 0

x , 解 析 操 作 费 用 增 加 。 a

例1: 吸收塔高(填料层高)的计算 在一逆流操作的吸收塔中用清水吸收氨 —空气混合气 中的氨,混合气流量为 0.025kmol/s, 混合气入塔含氨摩

传质单元数

y y . 0 20 . 0 0 1 b a 0 N 9 . 7 9 O G 3 y 1 . 9 41 0 m

③求传质单元高度

气相流率

化工原理(吸收塔的计算)课件

学习交流PPT

29

比表面积=填料的数量×单个填料的表面积

拉 西 环 填 料

学习交流PPT

30

堆 放 在 塔 内 的 填 料

有效比表面积a ——被吸收剂湿润

的填料表面积

学习交流PPT

31

定态吸收时,气相中溶质减少的量等于液相中溶 质增加的量,即:

dF AG dYLdX ——物料衡算式

算,则得到:

G1 YLX G Y L1X 或 YG LX(Y1G LX1)

G, Y2 L, X2

G, Y

m

n

L, X

【吸收操作线方程式的作用】 表明了塔内任一截面上气相组 成Y与液相组成X之间的关系。

G, Y1 L,X1 逆流吸收操作线推导示意图

学习交流PPT

7

【逆流吸收操作线方程的有关讨论的特点】

塔底

G , Y2 L, X2

Y Y2

塔顶

m

斜率=L/G

G, Y

n

L, X

G , Y1 L, X1

0

X2

X

X1

X

吸收操作线

学习交流PPT

9

(2)吸收操作线仅与液气比、塔底及塔顶溶质组成

有关,与系统的平衡关系、塔型及操作条件T、p无

关。

(3)吸收操作时,Y > Y*或X* > X,故吸收操作线在 平衡线Y*=f(X)的上方,操作线离平衡线愈远吸收的 推动力愈大; (4)对于解吸操作,Y<Y*或X*<X,故解吸操作线在 平衡线的下方。

学习交流PPT

37

(2)传质单元数

【定义】

NOG

Y1 dY Y2 YY*

第三节吸收塔的计算简

或:

被吸收的溶质量 n A进 n A出 进塔气体的溶质量 n A进

即:Ya=Yb(1-η)

n A进 n A出 Yb Ya nB nB n A进 Yb nB

9.5 Mass Balance of Absorption Tower

四.低浓度气体吸收 低浓度的吸收,通常是指混合气中溶质组成 yb<10%的吸收过程。 因为:溶质含量很低, 1)气液相流率G,L约等于惰性组分流率:

GB(Yb-Ya)= LS( Xb –Xa )

9.5 Mass Balance of Absorption Tower

4.任一截面FF’物料衡算 1)塔顶a与FF’之间: 由 GB(Yb-Ya )=LS(Xb –Xa ) 得 GB(Y -Ya )=LS(X –Xa ) Y = LS X/GB+ (Ya - LS Xa /GB) -----(11) 2)塔底b与FF’之间: 同法得 GB(Yb-Y )=LS(Xb –X ) Y = LS X/GB+ (Yb - LS Xb /GB) -----(12)

G≈ GS , L≈ LS

2)摩尔比Y,X约等于摩尔分率:

Y≈ y , X≈ x

9.5 Mass BalanceLeabharlann of Absorption Tower

则全塔物料衡算式:GB(Yb-Ya) = LS(Xb –Xa ) 可以变为: G(yb-ya) = L(yb –ya ) 塔顶a与任意截面衡算式变为: GB(Y -Ya )=LS(X –Xa ) G(y-ya ) = L(y –ya ) 相应的: L L y x (ya - x a ) G G yb ya L ( ) min * G xb xa

9.5 Mass Balance of Absorption Tower

化工原理 第三节 吸收(或脱吸)塔的计算上

解:进入吸收塔的惰性气体摩尔流量为

GB

G 22.4

t

273 p (1 273 101.3

yb )

1000 22.4

273 273 27

105 (1 0.02) 101.3

41.27kmol

/

h

进塔气体中芳烃的摩尔比

Yb

yb 1 yb

0.02 0.0204 1 0.02

?!

出塔气体中芳烃的摩尔比 Ya Yb (1) 0.0204(1 0.95) 0.00102

Gb,yb Lb,xb

GB、LS ;比摩尔分率。

逆流吸收塔的物料衡算

对于A组分有: GBYb LS X a GBYa LS X b

GB (Yb Ya ) LS ( Xb X a )

Department of Chemical Engineering CTGU

Lai Qingke

式中各量的计算:

Lai Qingke

积分

ho

又 N A K y y y *

K yay y *dh Gdy

h 1, y ya; h ho , y yb

ho

yb G dy

dh

低浓度气体

0

ya K ya y y *

G yb dy

ho K ya ya y y *

气相传质方程

G yb dy

ho k ya ya y yi

yb ya

Δyb P Δx

Δy

R B’

A Δxa Δya Q

于是,ho计算式的积分项

A’

O

x

yb dy

ya y y*

yb ya

yb d y

yb ya ya y

高浓度气体吸收填料层高度的计算

η=

Y1 Y2 Y1

Y2 = (1 η )Y1

(3)吸收剂用量的选择 吸收塔操作存在一个最小液气比,实际操作液气比应大于最小液气比,注意: 最小液气比是针对规定的分离要求而言的,并不是说吸收它不能在最小液气比 以下操作,只不过在最小液气比以下操作不能达到规定的分离要求。实际液气 比的选择也是一个经济优化的问题。 吸收塔的操作型计算 命题 计算目的:预测给定条件下的出口浓度X1、Y2 已知条件:V,L,Y1,X2,Z,平衡关系,传质单元高度或传质系数 计算方法:

等温吸收时 Z 的计算 高浓度吸收填料层高度 Z 的计算式要注意引入漂流因子的影响。

Y Yi = y yi (1 y )(1 yi )

' ' kY = k y (1 y )(1 yi ) = k y

(1 y )(1 yi ) (1 y )m

y dy = dY = d 2 1 y (1 y )

以及体积传质系数 kya, kxa 与气、液质量流率的关联式。

x1 L(1 x )m dx V dX Z =∫ ' =∫ 2 X 2 k a X X x2 k x a( xi x )(1 x ) X i X1

同理可得: 被积函数为:

f (x ) =

(1 x )m L k x a (xi x )(1 x )2

非等温吸收时 Z 的计算 由进塔的液相浓度 x0 和温度 t0 为初始条件,可逐段算出不同组成 x 下的 液相温度 t,然后根据每一组 x,t 值,由热力学数据确定与之平衡的气 相浓度 y,从而确定出塔内两相的实际平衡关系。 若已知溶质在不同温度下 的溶解度曲线,可由每一 组 t,x 数据直接从图上读 出与之对应的 y 值,连接 交点所得的曲线称为绝热 吸收平衡线。

第三章 吸 收

第三章吸收一、是非题1、将气相符合拉乌尔(Raoult)定律,液相服从道尔顿(Dalton)定律的体系,称之为理想体系。

2、脱吸和吸收操作相似,凡吸收操作的是设备同样适用于脱吸过程,凡吸收的计算公式不加修改也完全适用于脱吸过程。

(√)3、使气体混合物和适当液体接触,气体中的一个或几个组分溶解于液体中,不能溶解的组分仍保留在气相中,于是混合气体得到了分离。

(√)4、分子扩散是指当流体内部某一组分存在浓度差时,则因微观的分子热运动使组分从浓度高处传递至较低处。

(√)5、湍流扩散是指当流体流动或搅拌时,由于流体质点的宏观随机运动(湍流),使组分从浓度高处向低处移动。

(√)40、在等摩尔逆向扩散过程中,分压力梯度为一常数,这种形式的扩散通常发生在吸收过程中。

(×)6、分子扩散系数是物质的物性常数之一,表示物质在介质中的扩散能力。

(√)7、双模理论论点之一是当气液两相接触时,两相之间有一个相界面,在相界面两侧分别存在着呈层流流动的稳定膜层,即有效层流膜层。

(√)8、使溶液中的易挥发性溶质释放出来的操作过程,称为解吸,为了回收吸收剂,通常采用解吸操作,使吸收剂与被吸收的溶质分离,循环使用。

(√)9、吸收操作的分离依据是混合物各组分在某种溶剂(吸收剂)中溶解度的差异,从而达到的目的。

(√)二、选择题1.用纯溶剂吸收混合气中的溶质。

逆流操作,平衡关系满足亨利定律。

当入塔气体浓度y1上升,而其它入塔条件不变,则气体出塔浓度y2和吸收率ϕ的变化为:()。

C(A)y2上升,ϕ下降(B)y2下降,ϕ上升(C)y2上升,ϕ不变(D)y2上升,ϕ变化不确定2.在填料塔中,低浓度难溶气体逆流吸收时,若其它条件不变,但入口气量增加,则气相总传质单元数()。

BA 增加 B减少 C不变 D不定3.在填料塔中,低浓度难溶气体逆流吸收时,若其它条件不变,但入口气量增加,则出口气体组成将()。

AA 增加 B减少 C不变 D不定4.在填料塔中,低浓度难溶气体逆流吸收时,若其它条件不变,但入口气量增加,则出口液体组成()。

填料层高度的计算

四、填料层高度的计算1. 填料层高度计算的基本公式SVZ =(m ) V —填料层体积m 3; s —塔截面积m 224D S π=又:设A —填料塔所提供的传质面积(气液接触面积)α—单位体积填料提供的气液有效接触面积为㎡/m 3,则:αV A = aSA S V Z ==ZaS A = 2.平均推动力法计算填料层高度Z均气Y K N A ∆= 均液X K N A ∆=又:A X X L A Y Y V A G N A A )()(2121-=-==∴ ZaSY Y V A Y Y V Y K )()(均气2121-=-=∆均气Y D aK Y Y V Z ∆-=2214)(π其中:2121ln Y Y Y Y Y ∆∆∆-∆=∆均 *111Y Y Y -=∆——塔底气相吸收总推动力;*222Y Y Y -=∆——塔顶气相吸收总推动力; 当2/21≤∆∆Y Y 时,221Y Y Y ∆+∆=∆均 同理: ZaSX X L A X X L X K )()(均液2121-=-=∆均液X D aK X X L Z ∆-=2214)(π其中:2121ln X X X X X ∆∆∆-∆=∆均*111X X X -=∆——塔底液相吸收总推动力;*222X X X -=∆——塔顶液相吸收总推动力; 当2/21≤∆∆X X 时,221X X X ∆+∆=∆均a K 气——气相体积吸收总系数;kmol/(m 3·s)a K 液——液相体积吸收总系数;kmol/(m 3·s),其值可由经验公式或试验测定。

【例题8-5】 【例题8-6】 课堂练习:习题8-14、习题8-15 3.传质单元数法求Z 由填料层高度计算式 均气Y D aK Y Y V Z ∆-=2214)(π均液X D aK X X L Z ∆-=2214)(π令: 平均推动力组成变化均气=∆-=Y Y Y H 21 气相传质单元数平均推动力组成变化均液=∆-=X X X H 21 液相传质单元数传质单元数反映吸收过程的难度,任务所要求的气体浓度变化越大,过程的平均推动力越小,则意味着过程难度越大,此时所需的传质单元数越大。

塔高计算

吸收

塔高计算

2. 求尾气量与组成,g1,i=? , y1,i=?

方法:

Ai 1 (L / G) Ai A , i N 1 mi Ai 1 Si 1 N 1 Si 1

S i 1 / Ai S , i

1)当 l0,i =0 时,g1,i g N 1,i A,i 2) l N ,i g N 1, i g1, i l0 , i 3)塔顶尾气量: 4)出塔吸收剂量: 5)出塔组成:

G,y2

L,CBL,2

(C A C B / b ) 假定: A bB C xBL C BL / C M L (CBL2 CBL ) (2) ∴ G( y y2 ) bCM

y

xBL

C BL

bGC M C BL 2 ( y y2 ) (3) L

G,y1 L,CBL,1

2.未被解吸分率

(3-294)

解吸因子

Se 1 1 代入 AeN 1 得 Se N 1 1 N 1 Ae Ae 1 Se 1

S

Se 1 x1 x1e S eN 1 1 x N 1 x1e

(3-298)

13

吸收

塔高计算

说明:

Ae 1 y1 y1e A ( N 1 ) 1 Ae 1 yN 1 y1e

G y1 dy A h Sa y2 N A

式中:CBL的浓度在塔内是变化的(逐渐降低) ∴ 要寻找塔内CBL=f(yA)的关系,方法是作物料衡算。

5

吸收

塔高计算

3. 物料衡算

目的:确定pA=f(CBL);确定吸收过程的操作线。 ∴

G( y y2 ) L( xBL2 xBL ) (1)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Y

A Y1 P B X*-X Y- Y*

Y*=f(X)

Y

Y2 Y* o X2

X

X1 X*

X

操作线上任一点 P 与平衡线间的垂直距离 (Y-Y*) 为塔内该 截面上以气相为基准的吸收传质推动力;与平衡线的水平 距离 (X*-X) 为该截面上以液相为基准的吸收传质推动力。 两线间垂直距离(Y-Y*)或水平距离(X*-X)的变化显示了 吸收过程推动力沿塔高的变化规律。

5.1物料衡算与吸收操作线方程

物料衡算 目的:计算给定吸收任务下所需的吸收 剂用量 L 或吸收剂出口浓度 X1。 以逆流操作的填料塔为例: L, X

下标“1”代表塔内填料层下底截面, 下标“2”代表填料层上顶截面。 V —— 惰性气体B的摩尔流率kmol/s; L —— 吸收剂S的摩尔流率kmol/s; Y —— 溶质A在气相中的摩尔比浓度; X —— 溶质A在液相中的摩尔比浓度。

V, Y2 V, Y

2

L, X V, Y1

对稳定吸收过程,单位时间内气相在 塔内被吸收的溶质 A 的量必须等于液 相吸收的量。全塔物料衡算为:

VY1 LX2 VY2 LX1

L, X1

物料衡算 若 G 为吸收塔的传质负荷,即 A 气体通过填料塔时,单位时间内溶质被吸 收剂吸收的量 kmol/s,则

X4 C

D X3

Y3

B X1

D X3

Y3

X2

A Y2 Y4

Y1

X4 C

X2 A

Y2

X4

C

Y4

B

D X3

Y3

Y1

B Y3

D X3

X1

X1

3-3 吸收剂用量的确定

吸收剂的选择 选择良好的吸收剂对吸收过程至关重要。但受多种因 素制约,工业吸收过程吸收剂的选择范围也是很有限的,一 般视具体情况按下列原则选择。

Y*=f(X)

V, Y

L, X

Y2 Y*

Y- Y*

V, Y2

L, X2

o

X1

X

X2

X*

X

吸收塔内流向的选择 在 Y1 至 Y2 范围内,两相逆流时沿塔高均能保持较大的 传质推动力,而两相并流时从塔顶到塔底沿塔高传质推 动力逐渐减小,进、出塔两截面推动力相差较大。 在气、液两相进、出塔浓度相同的情况下,逆流操作的 平均推动力大于并流,从提高吸收传质速率出发,逆流 优于并流。 工业吸收一般多采用逆流,本章后面的讨论中如无特殊 说明,均为逆流吸收。 与并流相比,逆流操作时上升的气体将对借重力往下流 动的液体产生曳力,阻碍液体向下流动,因而限制了吸 收塔所允许的液体流率和气体流率,这是逆流操作不利 的一面。

V, Y2

L, X2

V, Y

VY LX1 VY1 LX

L L Y X Y1 X 1 V V 同理,若在任一截面与塔顶端面间作溶质A 的物料衡算,有 L L Y X Y2 X 2 V V

L, X V, Y1 L, X1

逆流与并流操作线练习

Y3

X2

X1 Y1

Y1 Y2 Y3

C

D A B

A

C

Y2 X3 X2

B

D

Y2 X1

X2

X3

逆流与并流操作线练习

X4 Y2

X2

Y1

Y4 Y 2、 Y3 Y4

B A C D

A

C

Y1

B

X1

Y3

D

X3

X4(X3、X2)X1

X2 A Y2 Y4 Y1 B X1 C

X4

X2 A Y2 Y4 Y1

L, X1

在填料塔内,对气体流量与液体流量一定的稳定的吸收操 作,气、液组成沿塔高连续变化; 在塔的任一截面接触的气、液两相组成是相互制约的; 全塔物料衡算式就代表 L、 V一定,塔内具有最高气、液浓 度的截面“1”(浓端),或具有最低气、液浓度的截面“2” (稀端)的气、液浓度关系。

操作线方程与操作线 若取填料层任一截面与塔的塔底端面之间 的填料层为物料衡算的控制体,则所得溶 质 A 的物料衡算式为

吸收塔的计算

设计计算的主要内容与步骤 (1) 吸收剂的选择及用量的计算; (2) 设备类型的选择; (3) 塔径计算; (4) 填料层高度或塔板数的计算; (5) 确定塔的高度; (6) 塔的流体力学计算及校核; (7) 塔的附件设计。 计算依据:物系的相平衡关系和传质速率 以吸收为例说明填料塔填料层高度的计算方法,但在实际 操作中,填料塔和板式塔均为最常用的塔型。

操作线方程与操作线 对气、液两相 并流操作 的吸收塔,取塔内填料层任一截面 与塔顶(浓端)构成的控制体作物料衡算,可得并流时的 操作线方程,其斜率为(-L/V)。 L L Y X Y1 X 1 并流操作线方程 V V

L, X1 V, Y1

Y Y1 Y A P X*-X B

L, X2 V, Y2 V, Y

GA V (Y1 Y2 ) L( X1 X 2 )

进塔气量 V 和组成 Y1 是吸收任务规定的, 进塔吸收剂温度和组成 X2 一般由工艺条 件所确定,出塔气体组成 Y2 则由任务给 定的吸收率 求出

Y2 Y1 (1 )

L, X

V, Y1

吸收塔的计算

化工单元设备的计算,按给定条件、任务和要求的不同, 一般可分为设计型计算和操作型(校核型)计算两大类。

设计型计算: 按给定的生产任务和工艺条件来设计满足任 务要求的单元设备。 操作型计算: 根据已知的设备参数和工艺条件来求算所能 完成的任务。 两种计算所遵循的基本原理及所用关系式都相同,只是具 体的计算方法和步骤有些不同而已。本章着重讨论吸收塔 的设计型计算,而操作型计算则通过习题加以训练。 吸收塔的设计型计算 是按给定的生产任务及条件(已知待 分离气体的处理量与组成,以及要达到的分离要求),设 计出能完成此分离任务所需的吸收塔。

上两式均称为吸收操作线方程,代表逆流操作时塔内任一截 面上的气、液两相组成 Y 和 X 之间的关系。 (L/V)称为吸收塔操作的液 在 Y-X 图上为以液气比 L/V 为斜率,过塔进、出 口的气、液两相组成点(Y1, X1) 和 (Y2 , X2) 的直线,称 为吸收操作线。

(1) 对溶质有较大的溶解度。溶解度,溶剂用量,溶剂再 生费用;溶解度,对一定的液气比,吸收推动力, 吸收传质速率,完成一定的传质任务所需设备尺寸; (2) 良好的选择性,即对待吸收组分的溶解度大,其余组分 溶解度小;