油淬火—回火弹簧钢丝σb—HRC换算经验公式

弹簧计算公式

记号的含义螺旋弹簧的设计时候使用的记号如下表1所示;横弹性系数G的值如表2所示; 表1.计算时使用的记号及单位表2.横弹性系数:GN/m㎡螺旋弹簧的设计用基本计算公式螺旋弹簧的负荷和弹簧定数弯曲的关系具有线性特征弹簧的负荷和弯曲是成比例的;从螺旋弹簧的尺寸求弹簧的定数压缩螺旋弹簧的素线径因扭转而产生弯曲的弹簧定数K螺旋弹簧的扭转应力螺旋弹簧的扭转修正应力螺旋弹簧试验载荷下高度端面磨削的情况下螺旋弹簧两端的各厚度之和不同材质螺旋弹簧在高温时的机械特性表3. 不同温度下弹簧的横弹性定数N/mm2表4. 不同温度下弹簧的容许应力N/mm2组合弹簧的计算公式螺旋弹簧的直列和并列弹簧在设计的时候,虽然应该尽可能设计一根弹簧,但是一根弹簧无法满足的情况下,也会对多根弹簧进行组合以满足设计要求;弹簧的组合有纵向排列的直列法和横向排列的并列法两种模式;这样的分类,不仅和螺旋弹簧有关,盘形弹簧等其他种类的弹簧也是一样,也会进行直列和并列组合来使用;从负荷的观点来考虑的话,对各个弹簧作用相等的力的组合方式叫直列,各个弹簧变位相等的组合方式叫并列;图1. 螺旋弹簧的直列组合和并列组合图示显示的是使用了3个弹簧的情况;n个弹簧的各个定数就是k1 , k2 ,, kn弹簧并列和直列组合时全部的定数K公式参照下列;式1. 并列的弹簧定数计算公式式2. 直列的弹簧定数计算公式并列组合的螺旋弹簧的个数增加会导致全体弹簧定数变大,直列组合个数的增加会导致弹簧定数变小;図2. 亲子弹簧并列的字面意思就是横向排列,但是单纯的排列空间上不好安排,所以像图3那样弹簧的内侧和弹簧组合,同心相排的情况下很多;这样的排列一般被称作亲子弹簧;但是,同心组合的情况下,为了弹簧不互相缠绕在一起,交替的改变弹簧卷的方向,或者确保弹簧和弹簧之间有一定的间隙是很有必要的;另外,对弹簧的组合进行下功夫的话,像下图a,b那样,可以制作出不是直线的弹簧特性;例如需要像图4那样特性弹簧的时候,需要对自由长或者不同密着负荷的弹簧进行组合;图5的弹簧特性是在图6那样结构中加入弹簧,事先加上负荷,就会得到〔上段弹簧定数〕<〔下段弹簧定数〕这样的组合;図5.得到特殊弹簧特性的结构弹性能量的计算公式弹簧内积蓄的能量弹簧加上负荷的话,弹簧内就会被积蓄能量;弹簧内积蓄的能量U,和图6中荷重P―変位δ曲线围成的面积相同図6. 弹簧内积蓄的能量用公式3来表示;一般常见的弹簧积蓄能量的公式;公式4适用场合为像上图a那样存在线性关系的时候,也就是公式5另外,说到能量的积蓄和释放,一般会像图6的a,b,c所表示的那样, 增加负荷的时候和去除负荷的时候,是相同的负荷-变位曲线,增加负荷积蓄能量,一旦去除负荷能量就会完全释放,但是像图6d那样具有滞后循环特性的弹簧,被曲线围起来的面积的能量,从增加负荷到去除负荷就会消耗一个周期;螺旋弹簧的振动计算公式螺旋弹簧有固有的振动数弹簧加上负荷,使其变形,加上力,去除力的时候弹簧会发生振动,这个振动数会因不同的弹簧而不同,但是每种弹簧都有其固有的振动数;弹簧自身的质量为m的时候,其固有振动数f就为式6来表示;这里的α ,根据弹簧的固定条件和振动的方向为一定的定数;另外,像图7,8,9,10所表示的那样质量为ms 的弹簧用质量为m 的物体来固定,物体振动时候的固有振动数f0就为 公式7来表示;这里也结合了板簧来进行说明螺旋弹簧-质量系单侧板簧-质量系两端销支撑板簧-质量系两端固定支撑板簧-质量系弹簧的质量ms和物体的质量m相比,一般情况下都比较小,所以一般β看作β=0的情况比较多, 但是必须考虑到弹簧质量的时候,近似图9中β=,图10中β=来进行计算;进行弹簧设计的时候,虽然弹簧的定数很重要,但是这个固有振动数也是必须要考虑到的;弹簧碰撞的计算公式弹簧是为了缓和冲击力碰撞时为了冲击力降低,比较有效果的手段就是使用弹簧;为了评价缓和冲击的能力,像下面那样用缓冲效率η来定义;公式8这里的M为碰撞侧的质量、v0 为碰撞时的速度、Pmax为最大冲击力、δmax为被碰撞侧的最变位; η的值一般为0以上1以下,虽然理想的情况下为1,一定弹簧定数弹簧的碰撞效率η就会变为1/2;1-1 长方形断面的单侧支撑弹簧薄板弹簧最简单的就是长方形断面的单侧支撑弹簧,A为固定端,B为自由端,在B点加上负荷P的情况下的计算公式为这里的I表示2次力矩;来表示,较大的情况下来表示;因此, 较大情况的计算公式为;ν为泊松比、钢的情况下、ν≒;应力在固定端为最大时来表示;这里薄板弹簧材料的纵弹性系数E的值在表2表示;表1. 计算用记号及单位表2.纵弹性系数:EN/m㎡1-2 梯形单侧支撑薄板弹簧计算公式図2像图2那样,薄板弹簧的板厚一定的时候,板幅为直线式变化的情况下,自由端的弯曲为公式4公式中B的计算,根据板厚不同分为下列2种板厚较厚的情况下板厚非常薄厚的情况下、另外,公式中的值,根据β=b1/b可以从图3中求出;图31-3板幅带台阶的薄板弹簧计算公式图4像图4那样,当板厚一定时,板幅带台阶的薄板弹簧的自由端弯曲为,公式5这里,是由P而产生的台阶部位A的弯曲和弯曲角,的长度为,表示板幅的单边弹性的自由端的弯曲;1-4圆环状单侧支撑的薄板弹簧计算公式图5像图5这样,板厚的中心为直线,板幅的中心线为圆弧状,垂直负荷P在自由端作用的时候,任意位置φ的弯曲δφ为这里的C表示板的扭转强度;1-5圆弧状单侧支撑的薄板弹簧计算公式图6板厚的中心线为圆弧状的单侧支撑弹簧,求其在负荷作用下的弯曲,一般利用卡氏定律来求解;以下就是利用该定律的计算结果;如图6表示在圆弧状薄板上,垂直负荷P,水平负荷W各自在中心角的位置上作用的时候,中心角的位置Y方向的弯曲为,X方向的弯曲为;因P产生的弯曲,的时候、公式7的时候、公式8因W产生的弯曲的时候、公式9的时候、公式10图7图7中, 、各自公式如下;公式11公式12图8如图8 的时候,公式13公式14因P产生的最大应力已经在固定端发生,公式15因W产生的最大应力,的时候再图8的A点产生, 的时候在固定端产生,公式161-6 圆轮状的薄板弹簧计算公式图9像图9那样圆轮状的弹簧,因为是上下对称,它的弯曲就是图8的2倍;公式171-7 半圆和1/4圆组合成的薄板弹簧的计算公式图10图10的弯曲为公式18最大应力在固定端产生,公式191-8 圆弧的薄板弹簧的计算公式图11图11左侧所显示的形状自由端的弯曲为公式20如图11右侧形状所示,水平方向被约束的圆弧的弯曲为公式21这两种情况,无论是哪一种,最大应力都为公式221-9 圆弧和带有直线部分的薄板弹簧的计算公式1-9-1其1图12如图12,由直线部分AB和圆弧部分BD组合而成,一端D被固定,另一端A在垂直负荷P或者水平负荷W的作用下,,如以下表示;公式23公式24的时候,公式25W作用的时候,公式26公式27这里,公式中的,为另外,最大应力的时候在固定端产生, 的时候在C点产生;1-9-2 圆弧和带有直线部分的薄板弹簧的计算公式其2图13图13中的弹簧,为2个图12中的弹簧组合在一起,在负荷作用下的弯曲为公式23中得到的倍;公式28图14如图14所示,直线部分和带有圆弧部分弹簧在A端的弯曲为公式29这里、、;最大弯曲应力,在C点产生公式30、的时候,最大应力在固定端发生,,的时候,公式311-9-3 圆弧和带有直线部分的薄板弹簧的计算公式其3图15如图5的情况时,分割AC部分和CD部分,对公式25弯曲的2倍和以下公式的弯曲进行各自的计算,然后结合之后算出A部分的弯曲;公式321-9-4 圆弧和带有直线部分的薄板弹簧的计算公式其4图16如图16所示,直线部分被固定,圆弧部分的A端受到负荷的作用,A端的垂直弯曲和水平弯曲,,受到负荷P作用的时候,公式33公式34受到负荷W作用的时候,公式35公式36图17如图17的形状,受到负荷P作用的时候,公式37公式38受到负荷W作用的时候,公式39公式40这里, ;1-9-5 圆弧和带有直线部分的薄板弹簧的计算公式其5图18如图18所示,曲率半径比较小的圆弧和直线的组合而成的弹簧,忽视圆弧部分的半径之后的弯曲如下所示;公式41最大应力,的时候,在BC部分产生公式42的时候,在固定端产生,公式431-9-6 圆弧和直线部分结合的比较复杂的薄板弹簧的计算公式薄板弹簧的形状,实际上圆弧部分和直线部分复杂结合的情况比较多,可以利用以上介绍的各种公式;以下展示的形状和计算公式都是利用以上所介绍的内容而进行的实际应用;图19图19的形状为2 个图13的组合,可以利用公式28的2倍来求其弯曲;图20图20的形状,两端部分和图10是相同的,应力的公式可以利用公式19来计算;对称轴单侧的弯曲就是公式18加上部分,因此单侧的弯曲就是公式44公式452.特性不同用途的薄板弹簧计算公式2-1 非线性特征的薄板弹簧的计算公式图21非线形特性的薄板弹簧,像图21那样,公式如下显示;式462-2 受到轴负荷和横负荷的薄板弹簧计算公式図22薄板弹簧像图22那样的负荷一般是用来测定机器的;一端被固定,另一端虽然可以横方向运动但是不能旋转;这种情况时,轴负荷P和压弯负荷相比较小,横负荷Q的弯曲及应力为以下公式表示;公式47公式48P比座面负荷大的时候,根据上面公式中的来决定系数以及;这里为,这里的系数,为以下公式;公式49公式502-3 弯曲较大的薄板弹簧的计算公式2-3-1 长方形断面的薄板弹簧图23弯曲较大的情况下,变化到,加上其他影响的计算结果如图24所示;图24图的横轴由表示,纵轴由,表示,表示板的弯曲刚度,比较大的话, ;看图24就可以明白,的值较小的话,也就是负荷P较小的时候,和与1比较相近,的时候,,;因此,这种程度的变形,实际运用中也许并不被采用;2-3-2 梯形单侧支撑薄板弹簧图25图26梯形单侧支撑薄板弹簧的弯曲较大的时候近似值如图25,26所示;横轴为,以为参数,纵轴展示的是弯曲和应力的减少率,这个适用于公式;记号的含义弹簧的设计用记号如下记表1所示,横弹性系数G的值如表2所示;表1. 计算用记号及单位表2.横弹性系数:GN/m㎡线圈部分的弯曲及应力线圈部分弯曲的基本公式是利用压缩弹簧的公式来进行计算的;但是,对于负荷,要考虑到初张力,这个初张力为Pi,任意负荷为P根据公式1,弯曲δ就为另外,剪切应力τ0τ 和压缩弹簧相同,公式如上;钩子部分的应力钩子部分,根据弯曲力矩和扭转力矩会发生拉伸应力以及剪断应力,正确的计算是非常复杂的;这里就对半圆钩子,U 型钩子进行简单的近似计算;i半圆钩子的时候图1中,拉伸应力的最大值在A部分的内侧,剪切应力的最大值在B部分的内侧发生;A部分内侧的最大拉伸应力是弯曲力矩M和轴负荷P的拉伸应力的和,这里的K1是基于曲率的应力集中系数, 代入下列公式;整理公式7,得到但是K1为这里,C为线圈部分的弹簧指数;B部分内侧的最大剪断应力和扭转力矩M相关,得到这里的K2是基于曲率的应力集中系数, 代入下列公式;iiU型钩子的时候图2中,拉伸应力的最大值在A部内侧,剪切应力的最大值在B部的内侧发生;A部分内侧的最大拉伸应力是弯曲力矩M和轴负荷P的拉伸应力的和,公式为这里K3是基于曲率的应力集中系数, 代入下列公式;整理公式13,得到但是K′3 为B部分的最大剪切应力,和半圆钩子相同代入公式11;另外,其他形状的钩子也是同样的考虑方法;。

油淬火-回火钢丝产品介绍

油淬火-回火钢丝产品介绍东北特钢集团大连特殊钢丝有限公司徐效谦摘要:本文简要介绍了油淬火-回火钢丝的特性,现行产品标准、产品发展方向;以及产品生产流程和工艺控制要点,为用户合理选用该类钢丝牌号,订购优质产品提供了有用信息。

关键词:油淬火-回火处理,预硬化处理,多次回火,在线探伤。

特殊钢丝中有一部分产品最终需要在淬火-回火状态下使用,传统的做法是金属制品厂提供冷拉或退火状态的钢丝,下游企业将钢丝制成相应零部件或元件,再进行淬火+回火处理,强韧性达到预定要求后交付使用。

因为零部件或元件的尺寸、形状千变万化,带来最终热处理炉千差万别,势必造成生产成本增加,热处理性能波动加大。

现在逐步演变成:将形状不复杂、加工成形方便的零部件或元件用钢丝的淬火+回火处理转移到金属制品厂进行,由此形成了一个新品种——淬火-回火钢丝。

1. 概况油淬火-回火处理:指将拉拔到成品尺寸的钢丝,在连续炉中进行淬火和回火处理,展开的钢丝首先在连续炉中加热到完全奥氏体化温度,然后通过油槽淬火获得马氏体组织,再通过连续炉回火,获得预期的强韧性。

油淬火-回火钢丝平直度好,力学性能的均匀性,制成零部件或元件后只需进行低温消除应力处理即直接可使用。

油淬火-回火热处理炉由张力放线装置、加热炉、油淬火槽、回火炉和收线机5个部分组成。

常用于碳素弹簧钢丝、合金弹簧钢丝、弹性针布钢丝、合金结构钢丝和马氏体不锈钢丝等成品热处理,热处理后钢丝的显微组织通常为回火马氏体、回火托氏体或回火索氏体,具有很高的强度(硬度)、适宜的韧性和良好的挺直性能。

预硬化处理:是一种特殊的油淬火-回火处理,指钢丝拉拔到成品尺寸后进行油淬火处理,然后根据牌号及使用情况,再进行一次或多次高温回火处理,使钢丝的硬度或抗拉强度达到相应级别的要求。

常用于冷作模具钢丝、热作模具钢丝和塑料模具钢丝等成品热处理。

因为此类钢丝碳和合金元素含量较高,油淬火-回火时必须采用一些特殊的工艺措施:①为保证碳和合金元素充分溶解,必须提高奥氏体化加热温度(有的高达1150℃),延长保温时间;②淬火后钢丝中残留奥氏体含量大,为促使残奥分解确保钢丝达到预定硬度,必须选用多次回火的方法,回火保温时间比一般回火要延长数倍到数百倍。

常用硬度计硬度换算公式

常用硬度计硬度换算公式来源:昆山华乃尔精密仪器有限公司 2011年3月9日硬度換算公式:1.肖氏硬度(HS)=勃式硬度(BHN)/10+122.肖式硬度(HS)=洛式硬度(HRC)+153.勃式硬度(BHN)= 洛克式硬度(HV)4.洛式硬度(HRC)= 勃式硬度(BHN)/10-3硬度測定範圍:HS<100HB<500HRC<70HV<1300(80~88)HRA, (85~95)HRB, (20~70)HRC硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

1.布氏硬度(HB) 以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。

2.洛氏硬度(HR) 当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。

它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。

根据试验材料硬度的不同,分三种不同的标度来表示:HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。

HRB:是采用100kg载荷和直径1.58mm淬硬的钢球,求得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。

HRC:是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。

3 维氏硬度(HV)以120kg以内的载荷和顶角为136°的金刚石方形锥压入器压入材料表面,用材料压痕凹坑的表面积除以载荷值,即为维氏硬度HV值(kgf/mm2)。

我公司的其他产品:直读光谱仪,环境试验机,材料试验机,硬度计,探伤仪,影像测量仪,测温仪,涂层测厚仪,超声波测厚仪,对中仪,显微镜,轴承加热器,三坐标,现场动平衡仪,粗糙度仪,金相分析,理化分析,元素分析,工量具,克恩达工具,衡具,测距仪,五金工具,电子称等机械设备,仪器仪表,检测设备近千种检测设备,欢迎各位顾客点击查询或是来电咨询。

弹簧力学性能

弹簧钢丝和弹性合金丝(上)东北特殊钢集团大连钢丝制品公司徐效谦弹性材料是机械和仪表制造业广泛采用的制作各种零件和元件的基础材料,它在各类机械和仪表中的主要作用有:通过变形来吸收振动和冲击能量,缓和机械或零部件的震动和冲击;利用自身形变时所储存的能量来控制机械或零部件的运动;实现介质隔离、密封、软轴连接等功能。

还可以利用弹性材料的弹性、耐蚀性、导磁、导电性等物理特性,制成仪器、仪表元件,将压力、张力、温度等物理量转换成位移量,以便对这些物理量进行测量或控制。

1弹性材料的分类 1.1按化学成分分类弹性材料可分为:碳素弹簧钢、合金弹簧钢、不锈弹簧钢、铁基弹性合金、镍基弹性合金、钴基弹性合金等。

1.2按使用特性分类根据弹性材料使用特性,可作如下分类: 1.2.1通用弹簧钢(1)形变强化弹簧钢:碳素弹簧钢丝。

(2)马氏体强化弹簧钢:油淬火回火钢丝。

(3)综合强化弹簧钢:沉淀硬化不锈钢丝 1.2.2弹性合金 (1)耐蚀高弹性合金 (2)高温高弹性合金 (3)恒弹性合金(4)具有特殊机械性能、物理性能的弹性合金 2弹簧钢和弹性合金的主要性能指标 2.1弹性模量钢丝在拉力作用下产生变形,当拉力不超过一定值时,变形大小与外力成正比,通常称为虎克定律。

公式如下: ε=σ/E式中ε—应变(变形大小)σ—应力(外力大小) E —拉伸弹性模量拉伸弹性模量(又称为杨氏弹性模量或弹性模量)是衡量金属材料产生弹性变形难易程度的指标,不同牌号弹性模量各不相同,同一牌号的弹性模量基本是一个常数。

工程上除表示金属抵抗拉力变形能力的弹性模量外(E ),还经常用到表示金属抵抗切应力变形能力的切变弹性模量(G )。

拉伸弹性模量与切变弹性模量之间有一固定关系:G=)1(2μ+E ,μ称为泊桑比,同一牌号的泊桑比是一定数,弹性材料的μ值一般在1/3~1/4之间。

E 和G 是弹簧设计时两个重要技术参数(拉压螺旋弹簧的轴向载荷力P=348nD Gd ,扭转螺旋弹簧的刚度P=nD Ed 644)。

油淬火,回火弹簧钢丝,弹簧钢线

钢丝油淬火时,应确保油面高出钢丝≥4cm,但不能将淬火油溢出槽外,更不能进入炉体,确保生产安全,钢丝出油槽时,应尽量将附着在钢丝上的油擦干净。经常观察淬火油油

箱油位,不够及时添加。

为了尽量减少钢丝上的淬火油进入回火炉,增加除油装置。

(四)回火

炉温设定按工艺要求,钢丝在炉内不能交错,要梳理顺畅,铅锅入口处,由于钢丝带有

尽量减少钢丝上的污物,所以钢丝在进炉子前要经过除污装置。

(二)炉温设定按工艺单要求,应确保炉管里有保护气,即炉管出口处应冒火。保护气为液氨在催化剂作用下加热产生75%的氢和25%的氮。即:2NH3———→3H2+N2反应温度800℃~830℃为了尽量减少炉子的炉口结垢,考虑在炉口使用开槽钢管,并时常转动、除垢。

弹簧在国民经济各领域应用举例国民经济领域路机车及车辆减震弹簧高速铁路轨枕弹簧压板汽车摩托车悬架弹簧稳定杆气门弹簧离合器弹簧油泵弹簧变速箱弹簧摩托车减震弹簧安全带弹簧其它各类弹簧化工石油气体压缩机弹簧化工管道阀门弹簧石油钻机弹簧机器制造电动工具电机电器与造船各类用于荷重张紧缓冲复位用压缩拉伸扭转碟形模具继电器电刷弹簧船用柴油机和燃油泵弹簧轻工与纺织钟表发条弹簧各种家用电器减震复位弹簧纺织机摇架弹簧仪器仪表it弹性膜片传感器力负荷指示弹簧计算机用弹簧金床垫弹簧沙发弹簧健身器弹簧玩具锁具打火机弹簧各种弹簧铰链弹簧众多的应用领域中汽车和内燃机摩托车制造业是弹簧最大的用户销售额接近弹簧销售总额一半

残油,时间长了会起火,可干粉灭火剂熄灭,结块的复盖剂应清除,加新的。

(五)水冷

钢丝回火后应保证水冷却,并将残留水吹干,以免钢丝生锈。

(六)涂防锈油

为了防止钢丝生锈,应将钢丝均匀涂上一层簿簿的防锈油。

(七)收线

如何设计弹簧

弹簧钢丝制成弹簧后,要经过去应力回火工序,一般来说弹簧直径要缩小、总圈数要增加。

直径的收缩量与旋绕比有关,旋绕比愈大,收缩量愈大。

因此,在批量生产前要进行首件试样,试样确定后才能批量投产,随着高应力弹簧的大量生产,油回火合金弹簧材料被广泛使用,但是目前没有这方面的经验公式,根据我公司多年的弹簧生产经验,发现弹簧去应力回火收缩量存在一定的规律, 现将有关数据进行回归分析得到以下经验公式:△D=3.188×10-6×C×D×T经验公式的取得过程如下:一、方程的建立:1、假设去应力回火收缩量之间的规律为一元线性回归方程,即△D= a +Kt × C × D × T,其中△D ---回火后的直径收缩量,C---旋绕比,D---弹簧中径,T---回火温度。

△D为因变量,C×D×T为自变量,a 、Kt为待定参数(回归参数)。

2、收集样本:收集我公司常用的57种产品的数据,汇总到表一中。

3、计算方程中的a、Kt的值:针对以上表一,运用SPSS 12软件进行统计分析,得到计算结果如表二,方程如下:△D=0.087+2.954×10-6×C×D×T4、△D与C×D×T之间是否真的存在线性关系?即H0:Kt=0,和H1:Kt≠0谁成立?△D的变化由多少能够由C×D×T 的变化所解释?对方程进行显著性检验:H0:Kt=0 方程无效H1:Kt≠0 方程有效确定方程是否有用?采用F检验法。

从表二ANOVAb中可以看出,sig.<0.01,证明方程有用;确定方程是否有节距项?用T检验法,从表二Coefficientsa中可以看出,(constant)项中sig.>0.05,证明不应该有常数项,常数项是多余的,必须从模型中去掉。

确定方程是否有进一步简化的余地?用T检验法,从表二Coefficientsa中可以看出,sig.<0.05,该自变量必须在模型中存在。

弹簧力学性能

弹簧钢丝和弹性合金丝(上)东北特殊钢集团大连钢丝制品公司徐效谦弹性材料是机械和仪表制造业广泛采用的制作各种零件和元件的基础材料,它在各类机械和仪表中的主要作用有:通过变形来吸收振动和冲击能量,缓和机械或零部件的震动和冲击;利用自身形变时所储存的能量来控制机械或零部件的运动;实现介质隔离、密封、软轴连接等功能。

还可以利用弹性材料的弹性、耐蚀性、导磁、导电性等物理特性,制成仪器、仪表元件,将压力、张力、温度等物理量转换成位移量,以便对这些物理量进行测量或控制。

1弹性材料的分类 1.1按化学成分分类弹性材料可分为:碳素弹簧钢、合金弹簧钢、不锈弹簧钢、铁基弹性合金、镍基弹性合金、钴基弹性合金等。

1.2按使用特性分类根据弹性材料使用特性,可作如下分类: 1.2.1通用弹簧钢(1)形变强化弹簧钢:碳素弹簧钢丝。

(2)马氏体强化弹簧钢:油淬火回火钢丝。

(3)综合强化弹簧钢:沉淀硬化不锈钢丝 1.2.2弹性合金 (1)耐蚀高弹性合金 (2)高温高弹性合金 (3)恒弹性合金(4)具有特殊机械性能、物理性能的弹性合金 2弹簧钢和弹性合金的主要性能指标 2.1弹性模量钢丝在拉力作用下产生变形,当拉力不超过一定值时,变形大小与外力成正比,通常称为虎克定律。

公式如下: ε=σ/E式中ε—应变(变形大小)σ—应力(外力大小) E —拉伸弹性模量拉伸弹性模量(又称为杨氏弹性模量或弹性模量)是衡量金属材料产生弹性变形难易程度的指标,不同牌号弹性模量各不相同,同一牌号的弹性模量基本是一个常数。

工程上除表示金属抵抗拉力变形能力的弹性模量外(E ),还经常用到表示金属抵抗切应力变形能力的切变弹性模量(G )。

拉伸弹性模量与切变弹性模量之间有一固定关系:G=)1(2μ+E ,μ称为泊桑比,同一牌号的泊桑比是一定数,弹性材料的μ值一般在1/3~1/4之间。

E 和G 是弹簧设计时两个重要技术参数(拉压螺旋弹簧的轴向载荷力P=348nD Gd ,扭转螺旋弹簧的刚度P=nD Ed 644)。

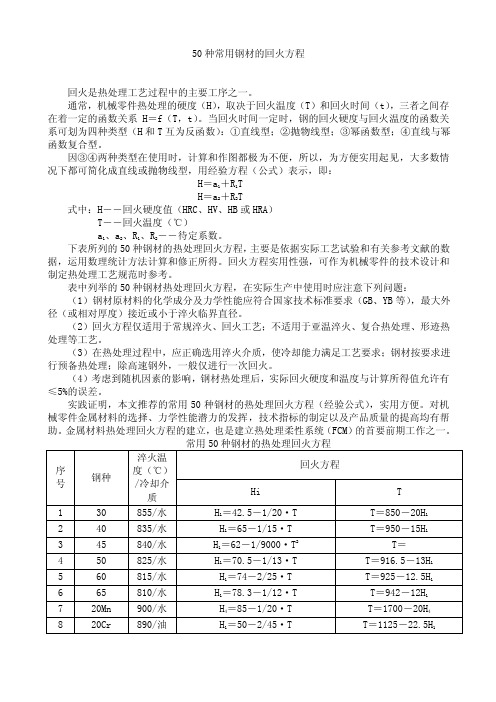

50种常用钢材的回火方程

50种常用钢材的回火方程回火是热处理工艺过程中的主要工序之一。

通常,机械零件热处理的硬度(H),取决于回火温度(T)和回火时间(t),三者之间存在着一定的函数关系H=f(T,t)。

当回火时间一定时,钢的回火硬度与回火温度的函数关系可划为四种类型(H和T互为反函数):①直线型;②抛物线型;③幂函数型;④直线与幂函数复合型。

因③④两种类型在使用时,计算和作图都极为不便,所以,为方便实用起见,大多数情况下都可简化成直线或抛物线型,用经验方程(公式)表示,即:H=a1+R1TH=a2+R2T式中:H――回火硬度值(HRC、HV、HB或HRA)T――回火温度(℃)a1、a2、R1、R2――待定系数。

下表所列的50种钢材的热处理回火方程,主要是依据实际工艺试验和有关参考文献的数据,运用数理统计方法计算和修正所得。

回火方程实用性强,可作为机械零件的技术设计和制定热处理工艺规范时参考。

表中列举的50种钢材热处理回火方程,在实际生产中使用时应注意下列问题:(1)钢材原材料的化学成分及力学性能应符合国家技术标准要求(GB、YB等),最大外径(或相对厚度)接近或小于淬火临界直径。

(2)回火方程仅适用于常规淬火、回火工艺;不适用于亚温淬火、复合热处理、形迹热处理等工艺。

(3)在热处理过程中,应正确选用淬火介质,使冷却能力满足工艺要求;钢材按要求进行预备热处理;除高速钢外,一般仅进行一次回火。

(4)考虑到随机因素的影响,钢材热处理后,实际回火硬度和温度与计算所得值允许有≤5%的误差。

实践证明,本文推荐的常用50种钢材的热处理回火方程(经验公式),实用方便。

对机械零件金属材料的选择、力学性能潜力的发挥,技术指标的制定以及产品质量的提高均有帮助。

金属材料热处理回火方程的建立,也是建立热处理柔性系统(FCM)的首要前期工作之一。

注:H1---HRC,H2---HB,H3---HV,H4---HRA。

经验公式确定钢的热处理温度

经验公式确定钢的热处理温度钢的热处理工艺设计经验公式------------根据经验公式确定热处理的保温温度------------1钢的热处理1.1正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据加热设备加热温度(碳素钢)K/(s/mm) (合金钢)K/(s/mm) 箱式炉800~950 50~60 60~70盐浴炉800~950 15~25 20~301.2 正火加热温度根据钢的相变临界点选择正火加热温度低碳钢:T=Ac+(100~150℃)(2)3+(50~100℃)(3)中碳钢:T=Ac3高碳钢:T=A+(30~50℃)Cm(4)亚共析钢:T=Ac+(30~80℃)(5)3+(30~50℃)共析钢及过共析钢:T=ACm(6)1.3淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D︱(经二次预热) (9)式中t—加热时间(min);a—到达淬火温度的加热系数(min/mm);1.6回火加热温度钢的回火定量关系式很早就有人研究,其经验公式为:钢的回火温度的估算,T=200+k(60-x) (14)式中: x —回火后硬度值,HRC;k—待定系数,对于45钢,x>30,k =11;x≤30,k=12。

大量试验表明,当钢的回火参数P一定时,回火所达到的工艺效果——硬度值或力学性能相同。

因此,按传统经验式确定回火参数仅在标准态(回火1h)时方可使用,实际生产应用受到限制.为了解决上述问题,将有关因素均定量表达,文献中导出如下回火公式:(1)在200~40O℃范围:HV=640-(T-20)×1.05+(lgt-1.28)×366+( T-200)(lgt-1.28)×0.036 (15)(2)在400~600℃范围:HV=17.2×103/T-(1gt一1.28)×29.4-(T-400)(Igt-1.28)×0.023 (16)式中T--回火温度℃t--回火时间,min对比可以看出影响回火效果的主要因素是T和t能较好,较真实地反映出实际工艺参数的影响,定量地表达了不同温度区间回火硬度的变化特征。

常用钢的热处理回火计算

常用钢的热处理回火计算.txt我很想知道,多少人分开了,还是深爱着。

ゝ自己哭自己笑自己看着自己闹。

你用隐身来躲避我丶我用隐身来成全你!待到一日权在手,杀尽天下负我狗。

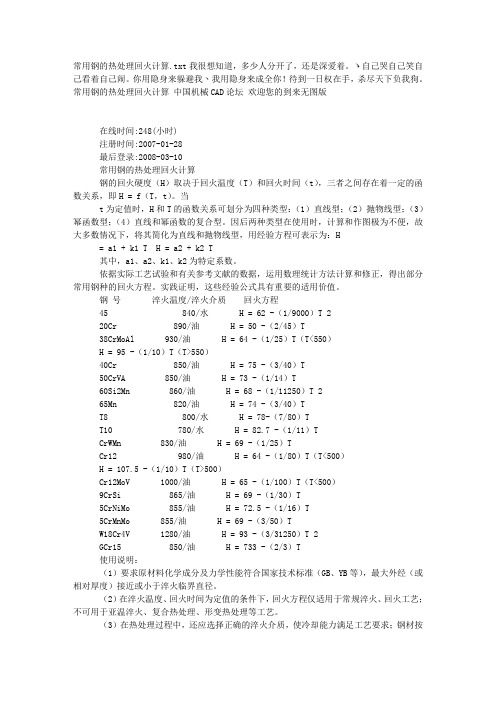

常用钢的热处理回火计算中国机械CAD论坛欢迎您的到来无图版在线时间:248(小时)注册时间:2007-01-28最后登录:2008-03-10常用钢的热处理回火计算钢的回火硬度(H)取决于回火温度(T)和回火时间(t),三者之间存在着一定的函数关系,即H = f(T,t)。

当t为定值时,H和T的函数关系可划分为四种类型:(1)直线型;(2)抛物线型;(3)幂函数型;(4)直线和幂函数的复合型。

因后两种类型在使用时,计算和作图极为不便,故大多数情况下,将其简化为直线和抛物线型,用经验方程可表示为:H= a1 + k1 T H = a2 + k2 T其中,a1、a2、k1、k2为特定系数。

依据实际工艺试验和有关参考文献的数据,运用数理统计方法计算和修正,得出部分常用钢种的回火方程。

实践证明,这些经验公式具有重要的适用价值。

钢号淬火温度/淬火介质回火方程45 840/水 H = 62 -(1/9000)T 220Cr 890/油 H = 50 -(2/45)T38CrMoAl 930/油 H = 64 -(1/25)T(T<550)H = 95 -(1/10)T(T>550)40Cr 850/油H = 75 -(3/40)T50CrVA 850/油 H = 73 -(1/14)T60Si2Mn 860/油 H = 68 -(1/11250)T 265Mn 820/油 H = 74 -(3/40)TT8 800/水 H = 78-(7/80)TT10 780/水 H = 82.7 -(1/11)TCrWMn 830/油 H = 69 -(1/25)TCr12 980/油H = 64 -(1/80)T(T<500)H = 107.5 -(1/10)T(T>500)Cr12MoV 1000/油 H = 65 -(1/100)T(T<500)9CrSi 865/油 H = 69 -(1/30)T5CrNiMo 855/油 H = 72.5 -(1/16)T5CrMnMo 855/油 H = 69 -(3/50)TW18Cr4V 1280/油H = 93 -(3/31250)T 2GCr15 850/油 H = 733 -(2/3)T使用说明:(1)要求原材料化学成分及力学性能符合国家技术标准(GB、YB等),最大外经(或相对厚度)接近或小于淬火临界直径。

弹簧的热处理(一)

弹簧的热处理(一)来源:每天学点热处理弹簧及弹性元件,是量大面广的基础零件,可以说是无处不在。

在动力机械、电器、仪表、武器中作为控制性元件,也是非常关键的零件。

它的基本功能是利用材料的弹性和弹簧的结构特点,在产生及恢复变形时,可以把机械功或动能转换为形变能,或者把形变能转换为动能或机械功,以达到缓冲或减振、控制运动或复位、储能或测量等目的。

所以,在各类机械设备、仪器仪表、军工产品、电器、家具、家电甚至文具、玩具中都广泛使用弹簧。

影响弹簧质量和使用寿命的因素很多,如设计、选材、生产工艺及工况条件等等。

其中,材质和热处理对弹簧的各种性能及其使用寿命有重要的甚至是决定性的影响。

本文分四个主题,分别介绍各类机械设备中常用的弹簧材料和典型弹簧的热处理,对于特殊用途的弹性材料和元件的热处理只做扼要介绍。

一、弹簧的分类、服役条件、失效方式和性能要求1 弹簧分类弹簧种类很多,可按形状、承载特点、制造方法、材料成分和不同用途进行分类。

每一类中又分为若干小类和不同规格。

GB/T1805弹簧的标准中列出了22种,弹簧行业1990年提出的内部标准《弹簧种类》中,把弹簧分为15个小类。

弹簧行业多按形状分类,在机械制造业中多按用途分类或按上述两者综合命名。

如表1 。

▼表1 弹簧的分类典型螺旋弹簧及板簧如图1所示。

▲图1 典型螺旋弹簧及板簧2 弹簧的服役条件和失效形式2.1 弹簧的服役条件和应力状态弹簧的服役条件是指它的工作环境(温度和介质)及应力状态等因素。

工作温度可分为低温(室温以下)、室温、较高温(120℃~350℃)、高温(350℃以上)几个档次。

工作环境介质有空气、水蒸气、雨水、燃烧产物、以及酸、碱水溶液等。

普通机械弹簧一般是在室温或较高工作温度、大气条件下承受载荷。

也有用于耐蚀、承受高应力等各种特殊用途的弹簧。

工作持续时间也是一个值得考虑的重要因素。

▲气门弹簧是要求最严苛的弹簧之一弹簧的载荷特性由弹簧变形时的载荷(P或T)与变形(F或)之间的关系曲线表示。

油淬火-回火钢丝产品介绍

油淬火-回火钢丝产品介绍东北特钢集团大连特殊钢丝有限公司徐效谦摘要:本文简要介绍了油淬火-回火钢丝的特性,现行产品标准、产品发展方向;以及产品生产流程和工艺控制要点,为用户合理选用该类钢丝牌号,订购优质产品提供了有用信息。

关键词:油淬火-回火处理,预硬化处理,多次回火,在线探伤。

特殊钢丝中有一部分产品最终需要在淬火-回火状态下使用,传统的做法是金属制品厂提供冷拉或退火状态的钢丝,下游企业将钢丝制成相应零部件或元件,再进行淬火+回火处理,强韧性达到预定要求后交付使用。

因为零部件或元件的尺寸、形状千变万化,带来最终热处理炉千差万别,势必造成生产成本增加,热处理性能波动加大。

现在逐步演变成:将形状不复杂、加工成形方便的零部件或元件用钢丝的淬火+回火处理转移到金属制品厂进行,由此形成了一个新品种——淬火-回火钢丝。

1. 概况油淬火-回火处理:指将拉拔到成品尺寸的钢丝,在连续炉中进行淬火和回火处理,展开的钢丝首先在连续炉中加热到完全奥氏体化温度,然后通过油槽淬火获得马氏体组织,再通过连续炉回火,获得预期的强韧性。

油淬火-回火钢丝平直度好,力学性能的均匀性,制成零部件或元件后只需进行低温消除应力处理即直接可使用。

油淬火-回火热处理炉由张力放线装置、加热炉、油淬火槽、回火炉和收线机5个部分组成。

常用于碳素弹簧钢丝、合金弹簧钢丝、弹性针布钢丝、合金结构钢丝和马氏体不锈钢丝等成品热处理,热处理后钢丝的显微组织通常为回火马氏体、回火托氏体或回火索氏体,具有很高的强度(硬度)、适宜的韧性和良好的挺直性能。

预硬化处理:是一种特殊的油淬火-回火处理,指钢丝拉拔到成品尺寸后进行油淬火处理,然后根据牌号及使用情况,再进行一次或多次高温回火处理,使钢丝的硬度或抗拉强度达到相应级别的要求。

常用于冷作模具钢丝、热作模具钢丝和塑料模具钢丝等成品热处理。

因为此类钢丝碳和合金元素含量较高,油淬火-回火时必须采用一些特殊的工艺措施:①为保证碳和合金元素充分溶解,必须提高奥氏体化加热温度(有的高达1150℃),延长保温时间;②淬火后钢丝中残留奥氏体含量大,为促使残奥分解确保钢丝达到预定硬度,必须选用多次回火的方法,回火保温时间比一般回火要延长数倍到数百倍。

65Mn油淬火—回火弹簧钢丝的试制

原料试制规格 φ6.0mm 油淬火 - 回火弹簧钢丝,65Mn 盘条化学成

分见表 1,65Mn 盘条力学性能见表 2。

表 1 65Mn 盘条化学成分

酸类 硫酸

酸液浓度 /g/L 70-150

酸洗温度 /℃ 40-60

酸洗时间 /min 5-15

表 2 65Mn 盘条力学性能

抗拉强度 /MPa 992-1018

表 3 65Mn 盘条酸洗工艺

酸类 硫酸

酸液浓度 /g/L 70-150

酸洗温度 /℃ 40-60

酸洗时间 /min 5-15

涂层工艺控制要点 :

从油淬火 - 回火弹簧钢丝生产流程不难发现 :盘条酸洗后

需 进 行 磷 化 处 理 后 才 可 进 行 拉 拔。之 所 以 选 用 磷 化 方 式 进 行

1 加工盘条选择及钢丝性能要求

弹簧材料的选择首先要满足用户的功能需求,然后是强度

要求,材料成本也是考虑的范围。碳素弹簧钢在弹簧钢丝领域得

到了大量的应用,其中含有 0.60-0.90% 的 C 和 0.30-1.20% 的 Mn,

除此之外不再含有其他合金元素,这样就使材料成本得到降低。

碳素弹簧钢丝经适当的加工或热处理,可以获得很高的抗拉强 度,足够的韧性和良好的疲劳寿命 [2]。对于成品件企业来说,不

同的加工厂对弹簧钢丝的各项指标特别是力学指标要求不同,

但对于一般用途油淬火回火弹簧钢丝而言满足以下条件就基本

可以保证加工件的性能需要 :抗拉强度 Rm 为 1460-1610MPa, 淬火硬度 HRC 为 45-50,断面收缩率≥ 35%[3]。根据市场普遍需

求求,某集团公司钢丝厂选用规格 8.0mm,沙钢产 65Mn 盘条为

涂 层 是 为 提 高 钢 丝 拉 拔 后 的 表 面 质 量。磷 化 涂 层 又 称 作 磷 酸

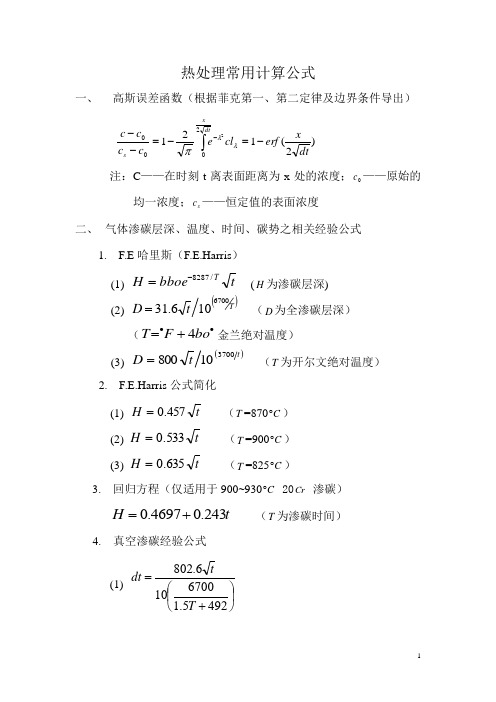

热处理常用计算公式

热处理常用计算公式一、 高斯误差函数(根据菲克第一、第二定律及边界条件导出))2(12120002dtx erf cl ec c c c dtxs -=-=--⎰-λλπ注:C ——在时刻t 离表面距离为x 处的浓度;0c ——原始的均一浓度;s c ——恒定值的表面浓度二、 气体渗碳层深、温度、时间、碳势之相关经验公式1. F.E 哈里斯(F.E.Harris ) (1)t bboe H T /8287-= (H 为渗碳层深)(2) ()T t D 6700106.31= (D 为全渗碳层深)(∙∙+=bo F T 4金兰绝对温度)(3) ()t t D 370010800= (T 为开尔文绝对温度)2. F.E.Harris 公式简化(1) t H 457.0= (T =870C ︒)(2)tH 533.0= (T =900C ︒) (3) tH 635.0= (T =825C ︒)3. 回归方程(仅适用于900~930C ︒ 20Cr 渗碳)t H 243.04697.0+= (T 为渗碳时间)4. 真空渗碳经验公式(1)⎪⎭⎫ ⎝⎛+=4925.16700106.802T tdt(2) 20201⎪⎪⎭⎫⎝⎛--∙=c c c c t tc注:dt 为总渗碳深度(mm );tc 为渗碳期时间(h );t 为渗碳总时间(h );1c 为技术要求的表面碳浓度;T 为工艺(渗碳)温度(C ︒);0c 为工件原始碳浓度。

扩散期时间为c t t td -=5. 渗碳深度数学模型[热加工工艺,1991(4)] [金属热处理,1997(4)](1) P ++-=C t S Mo CrMn 5747.05773.06149.0:20(2)P ++-=C t S CrMnTi 4218.05576.05248.0:20S :渗碳层深度(mm ) t :渗碳时间(h ) P C :渗碳碳势(%) 6. 几种渗碳钢渗层深度与渗碳时间对照表 (1) 20Cr.20CrMnTi 渗层深度与渗碳时间对照表(2) ##2015、钢渗层深度与渗碳时间对照表7. 典型滴注式(控制渗剂滴量)气体渗碳工艺注: A ——180~200D/min 打开排气孔 B ——160~180D/min 关小排气孔 C ——105~115D/min 调节排气孔 D ——120~130D/min E ——120~130D/min 三、反映淬透性的碳当量(Cep )计算P Cu Mo Cr Ni Mn 21131415115161C Cep ++++++=t/hT /°C四、 因态金属熔点的估算C O N H W Gr B Mo V Ni Mn Si Ti S P C ︒---------------=][80][90][1300][1][5.1][80][2][2][4][5][8][20][25][30][651535七熔 五、 金属再结晶温度与熔点的关系 (1) C t t ︒-=1644.0熔再 (2) ()熔再T T 40.0~35.0≈ 六、几种强度(硬度)指标的简易换算1. HB 与b σ的近似换算: (1) 轧制反锻钢件:b σ=3.4~3.6HB (2) 铸钢件:b σ=3~4HB (3) 铬钼硅钢:b σ=3.5HB (4) 铬钼钢:b σ=3.3HB (5) 硬铝合金:b σ=3.7HB (6) 黄铜(合金):b σ=5.3HB (7) 纯铜(紫铜):b σ=4.8HB (8) 灰口铸铁:b σ=1.63HB-65.32. HRC 与b σ(MPa )的换算: b σ=-801.24+50.8HRC3. HRC 与HV 的换算: H R CH R C HV -+=10014500233七、#4s 力学性能与回火温度的函数关系式1. b σ=2263.8-2.65t (MPa) (t 为回火温度:200~700C ︒) 2. 5δ=-11.39+0.066t (%) (t 为回火温度:200~700C ︒)3. HRC=75.46-0.09bt (t 为回火温度:200~700C ︒)4. HRC=(819-t)/10八、钢的成分、回火温度与硬度三元回火方程式())(66.6094.05.75C W C t HRC ⨯+︒⨯-=注:HRC 为洛氏硬度值;()C t ︒为回火温度;)(C W 为钢的碳含量或碳当量,对于合金钢,碳当量以下式计算:()()Cu Ni V Mo Cr Mn C Cep ++++++=1515161九、钢的临界点计算 1. 下临界点的近似计算:(1)CNi Mn V Mo W Cr Si Ac ︒--+++++=][15][7][50][40][30][15][257231(2) ()C Cr Ni Si Mn Ac ︒+-+-=][42][26][40][251301951 (3)CV Si Cr Mo W Mn Cu Ni A ︒+++++---=][55][26][20][16][8][12][14][187231(4) C Cr Si Ni Mn Ac ︒++--=][23][22][14][147221(5) C A W Cr Si Ni Mn Ac ︒++++--=][290][6][17][29][17][117231δ (6) C V Mo Cr Mn Si C Ae ︒+++---=][16][5][17][18][23][3375512. 上临界点(3Ac )的近似计算:(1) C Si Cr Ni Mn C Ac ︒+----=][45][2][18][14][1808553 (2)C P W Mo V Si Cu Cr Mn Ni C Ac ︒+++++-----=][700][13][32][104][45][20][11][30][15][2069003(3) CV Mo Cr Si Mn C Ac ︒++++--=][83][25][6][55][14][3959303 (4)CV Si Mo W Cr Mn Cu Ni C Ac ︒+++++----=][5][18][14][7][5][10][12][14][3209103(本经验公式适用于含碳量≤0.40%的钢种) (5)CV Si Mo W Cr Mn Cu Ni C Ac ︒+++++-----=][5][18][14][7][5][10][12][14]40.0[1507823(适用于含碳量﹥0.40%的钢种)(6) C Ni Cr Mn Si C Ac ︒---+-=][18][7.1][14][44][1808543(7) ()C Cr Ni Si Mn C Ac ︒--+--=][3][32][80][25][3231538953(仅适用于0.30~0.60%C ,≤2%Mn ,≤1%Si ,≤3.5%Ni ,≤1.5%Cr ,≤1.5%Mo 的钢种)3.上临界点(Acm )的近似计算:][80][60][30][22][11][15][18][30]80.0[340723V Cr Si Mo W Mn Cu Ni x Acm +++++----+=(式中X 为钢的含碳量) 4.贝氏体转变临界点(Bs~Bf )(1) C Mo Cr Ni Mn C Bs ︒-----=][83][70][37][90][270830 (该公式仅适用于0.10~0.55%C ,0.20~1.70%Mn ,≤5.0%Ni ,≤3.5%Cr ,≤1.0%Mn 的钢种)(2)CW Ni Mo Cr V Si Mn Bs ︒-------=][12][20][24][30][40][35][45630(3) C Mu Cr Ni Mn C Bs ︒-----=][83][70][37][90][270830 C Bs B ︒==6050 C Bs Bf ︒-=120注:当钢的成分为0.10 ~0.55%C,0.10~3.5%Cr,0.20~1.70%Mn ,0.10~5.0%Ni 时,计算误差在±20~25C ︒5. 马氏体转变临界点(Ms~Mf )(1) C Si S Ni Cr Mn C Ms ︒-----=][][20][30][50][320520 (2)CW Mo Si Ni Cr Mu C Ms ︒-------=][11][11][11][17][28][33][317538(适用于合金结构钢的Ms 点计算) (3)CW Mo Si Ni Cr Mn C Ms ︒-------=][10][10][10][16][26][33][317517(4) C Mo Si Ni Cr Mn C Ms ︒------=][10][10][16][26][33][300517 (5) C Si Cu S Mo Ni Cr Mn Ms ︒-+-+---=320][][20][30][50520 (适用于0.20~0.80%C 的工业用钢)(6) ()()()()()()()C W Mo Ni Si Cr Mn C Ms ︒---⋅----=013.01029.01045.01033.0107.01092.0162.01514(7) ()()()()()()()()CCo Ni W Si Mo Mz Cr C Ms ︒----⋅----=012.01045.01013.01033.01029.01092.0107.0162.01495(8) CAl Co Si W Mo Ni Cr V Mn C Ms ︒++--------=][15][6][5][8][16][20][30][35][45][5500795(9)CAl Co Si W Mo Ni Cr V Mn C Ms ︒++---------=][15][6][5][8][16][20][30][35][45]05.0[350525(10) ][21][17][17][33][474Mo Cr Ni Mn C K Mx -----=Ms ,561=K ;10M ,3551±=K ;50M ,9514±=K ;90M ,561=K ;Mf ,15346±=K ;(11) FeMs 合金马氏体转变终3点: ()C C Mf ︒--=2735606506. 马氏体形成量与形式温度的关系(工业用钢) (1) ()C Ms M ︒±-=15215100 (2) ()C Ms M ︒±-=1010390 (3) ()C Ms M ︒±-=94750 (4) ()C Ms M ︒±-=31010十、常用钢的热处理回火方程式(50种)(黄春峰,热加工工艺,1993,NO.3) 使用说明:(1) 钢村原材料化学成分及力学性能应符合国家技术标准要求(GB.YB 等),最大外径(或有效厚度)接近或小于临界直径; (2) 在淬火温度、回火时间与定值的条件下,回火方程仅适用于常规淬火、回火工艺;不可用于亚温淬火、复合热处理、形变热处理工艺等;(3) 在热处理过程中,还应选择正确的淬火介质,使冷却能力满足工艺要求;钢材要按要求预备热处理;除高速钢外,一般仅进行一次回火;(4) 考虑到随机因素影响,钢材热处理后,回火实际硬度和温度与计算所得数据允许误差为≤5%;(5) HRC H -1,HB H -2,HV H -3,HRA H -4。

硬度值换算表.

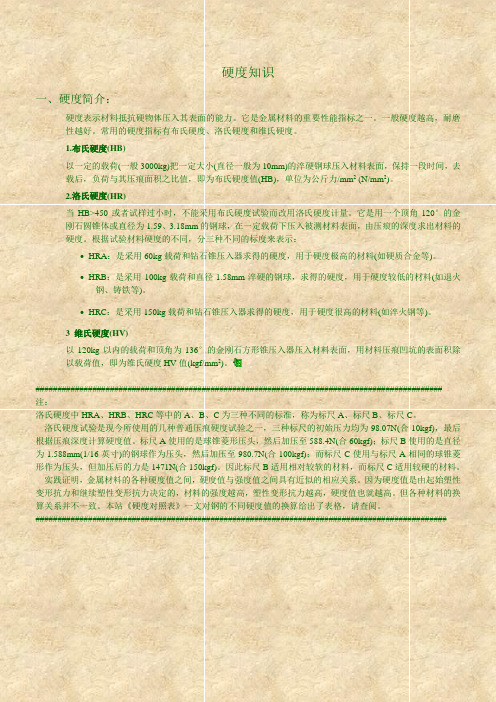

硬度知识一、硬度简介:硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

1.布氏硬度(HB)以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。

2.洛氏硬度(HR)当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。

它是用一个顶角120°的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入被测材料表面,由压痕的深度求出材料的硬度。

根据试验材料硬度的不同,分三种不同的标度来表示:•HRA:是采用60kg载荷和钻石锥压入器求得的硬度,用于硬度极高的材料(如硬质合金等)。

•HRB:是采用100kg载荷和直径1.58mm淬硬的钢球,求得的硬度,用于硬度较低的材料(如退火钢、铸铁等)。

•HRC:是采用150kg载荷和钻石锥压入器求得的硬度,用于硬度很高的材料(如淬火钢等)。

3 维氏硬度(HV)以120kg以内的载荷和顶角为136°的金刚石方形锥压入器压入材料表面,用材料压痕凹坑的表面积除以载荷值,即为维氏硬度HV值(kgf/mm2)。

#############################################################################################注:洛氏硬度中HRA、HRB、HRC等中的A、B、C为三种不同的标准,称为标尺A、标尺B、标尺C。

洛氏硬度试验是现今所使用的几种普通压痕硬度试验之一,三种标尺的初始压力均为98.07N(合10kgf),最后根据压痕深度计算硬度值。

标尺A使用的是球锥菱形压头,然后加压至588.4N(合60kgf);标尺B使用的是直径为1.588mm(1/16英寸)的钢球作为压头,然后加压至980.7N(合100kgf);而标尺C使用与标尺A相同的球锥菱形作为压头,但加压后的力是1471N(合150kgf)。

(完整版)弹簧力学性能

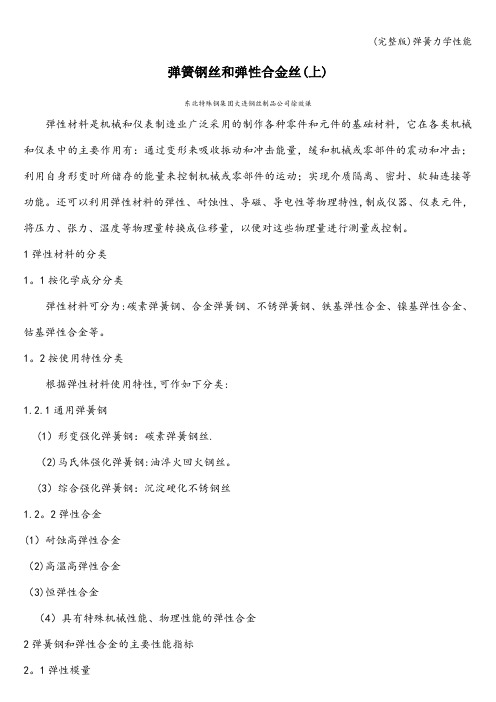

弹簧钢丝和弹性合金丝(上)东北特殊钢集团大连钢丝制品公司徐效谦弹性材料是机械和仪表制造业广泛采用的制作各种零件和元件的基础材料,它在各类机械和仪表中的主要作用有:通过变形来吸收振动和冲击能量,缓和机械或零部件的震动和冲击;利用自身形变时所储存的能量来控制机械或零部件的运动;实现介质隔离、密封、软轴连接等功能。

还可以利用弹性材料的弹性、耐蚀性、导磁、导电性等物理特性,制成仪器、仪表元件,将压力、张力、温度等物理量转换成位移量,以便对这些物理量进行测量或控制。

1弹性材料的分类1。

1按化学成分分类弹性材料可分为:碳素弹簧钢、合金弹簧钢、不锈弹簧钢、铁基弹性合金、镍基弹性合金、钴基弹性合金等。

1。

2按使用特性分类根据弹性材料使用特性,可作如下分类:1.2.1通用弹簧钢(1)形变强化弹簧钢:碳素弹簧钢丝.(2)马氏体强化弹簧钢:油淬火回火钢丝。

(3)综合强化弹簧钢:沉淀硬化不锈钢丝1.2。

2弹性合金(1)耐蚀高弹性合金(2)高温高弹性合金(3)恒弹性合金(4)具有特殊机械性能、物理性能的弹性合金2弹簧钢和弹性合金的主要性能指标2。

1弹性模量钢丝在拉力作用下产生变形,当拉力不超过一定值时,变形大小与外力成正比,通常称为虎克定律。

公式如下: ε=σ/E式中ε—应变(变形大小)σ—应力(外力大小) E —拉伸弹性模量拉伸弹性模量(又称为杨氏弹性模量或弹性模量)是衡量金属材料产生弹性变形难易程度的指标,不同牌号弹性模量各不相同,同一牌号的弹性模量基本是一个常数。

工程上除表示金属抵抗拉力变形能力的弹性模量外(E),还经常用到表示金属抵抗切应力变形能力的切变弹性模量(G)。

拉伸弹性模量与切变弹性模量之间有一固定关系:G=)1(2μ+E ,μ称为泊桑比,同一牌号的泊桑比是一定数,弹性材料的μ值一般在1/3~1/4之间。

E 和G 是弹簧设计时两个重要技术参数(拉压螺旋弹簧的轴向载荷力P=348nD Gd ,扭转螺旋弹簧的刚度P=nDEd 644)。

钢的热处理工艺设计经验公式

钢的热处理工艺设计经验公式钢的热处理工艺设计经验公式参考文献:黄春峰.钢的力学性能及热处理工艺经验公式[J]. 金属热处理.1998,(4):12-171钢的热处理1.1正火加热时间加热时间t=KD (1)式中t为加热时间(s);D使工件有效厚度(mm);K是加热时间系数(s/mm)。

K值的经验数据见表1。

表1 K值的经验数据加热设备加热温度(碳素钢)K/(s/mm) (合金钢)K/(s/mm) 箱式炉800~950 50~60 60~70盐浴炉800~950 15~25 20~301.2 正火加热温度根据钢的相变临界点选择正火加热温度+(100~150℃)(2)低碳钢:T=Ac3+(50~100℃)(3)中碳钢:T=Ac3+(30~50℃)高碳钢:T=ACm(4)+(30~80℃)(5)亚共析钢:T=Ac3共析钢及过共析钢:T=A+(30~50℃)Cm(6)1.3淬火加热时间为了估算方便起见,计算淬火加热时间多采用下列经验公式:t=a· K ·D︱ (不经预热) (7)t=(a+b)· K ·D︱(经一次预热) (8)t=(a+b+c)· K ·D ︱(经二次预热) (9) 式中t —加热时间(min );a — 到达淬火温度的加热系数(min/mm );b — 到达预热温度的加热系数(min/mm );c —到达二次预热温度的加热系数(min/mm );K —装炉修正系数;D ︱--工件的有效厚度(mm )。

在一般的加热条件下,采用箱式炉进行加热时,碳素钢及合金钢a 多采用1~1.5min/mm ;b 为1.5~2min/mm (高速钢及合金钢一次预热a=0.5~0.3;b=2.5~3.6;二次预热a=0.5~0.3;b=1.5~2.5;c=0.8~1.1),若在箱式炉中进行快速加热时,当炉温较淬火加热温度高出100~150℃时,系数a 约为1.5~20秒/毫米,系数b 不用另加。

硬度HRC,HV,HB-硬度换算

硬度HRC,HV,HB-硬度换算发布日期:[2008-4-15] 共阅[2176]次硬度硬度換算公式:1.肖氏硬度(HS)=勃式硬度(BHN)/10+122.肖式硬度(HS)=洛式硬度(HRC)+153.勃式硬度(BHN)= 洛克式硬度(HV)4.洛式硬度(HRC)= 勃式硬度(BHN)/10-3硬度測定範圍:HS<100HB<500HRC<70HV<1300(80~88)HRA, (85~95)HRB, (20~70)HRC洛氏硬度中HRA、HRB、HRC等中的A、B、C为三种不同的标准,称为标尺A、标尺B、标尺C。

洛氏硬度试验是现今所使用的几种普通压痕硬度试验之一,三种标尺的初始压力均为98.07N(合10kgf),最后根据压痕深度计算硬度值。

标尺A使用的是球锥菱形压头,然后加压至588.4N(合60kgf);标尺B使用的是直径为1.588mm(1/16英寸)的钢球作为压头,然后加压至980.7N(合100kgf);而标尺C使用与标尺A 相同的球锥菱形作为压头,但加压后的力是1471N(合150kgf)。

因此标尺B适用相对较软的材料,而标尺C适用较硬的材料。

实践证明,金属材料的各种硬度值之间,硬度值与强度值之间具有近似的相应关系。

因为硬度值是由起始塑性变形抗力和继续塑性变形抗力决定的,材料的强度越高,塑性变形抗力越高,硬度值也就越高。

但各种材料的换算关系并不一致。

硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

1.布氏硬度(HB)以一定的载荷(一般3000kg)把一定大小(直径一般为10mm)的淬硬钢球压入材料表面,保持一段时间,去载后,负荷与其压痕面积之比值,即为布氏硬度值(HB),单位为公斤力/mm2 (N/mm2)。

2.洛氏硬度(HR)当HB>450或者试样过小时,不能采用布氏硬度试验而改用洛氏硬度计量。