等离子体增强化学气相沉积原理1

等离子体增强化学气相沉积(一)2024

等离子体增强化学气相沉积(一)引言概述:等离子体增强化学气相沉积(PECVD)技术是一种用于制备薄膜材料的重要方法。

通过在化学气相沉积过程中引入等离子体以增强反应活性,PECVD具有优异的控制性能和广泛的应用领域。

本文将介绍PECVD的原理、工艺条件、材料特性以及其在半导体、光电子、光伏等领域的应用。

一、PECVD技术原理1.等离子体的定义和性质2.化学气相沉积与PECVD的区别3.PECVD工艺的基本原理4.PECVD反应过程中的等离子体产生机制5.PECVD原理的研究进展二、PECVD的工艺条件1.反应器设计与选择2.沉积气体选择与流量控制3.沉积压力与温度的控制4.等离子体功率与频率的控制5.衬底表面准备与预处理三、PECVD材料特性1.薄膜厚度与均匀性2.表面质量与界面特性3.薄膜成分与化学组成4.电学性能与光学性能5.薄膜的结构与晶化性能四、PECVD在半导体领域的应用1.薄膜晶体硅的制备2.硅氮化薄膜的制备与应用3.高介电常数薄膜的制备与应用4.电子学器件的制备与优化5.半导体封装材料的制备与应用五、PECVD在其他领域的应用1.光电子材料的制备与应用2.光伏电池的制备与优化3.薄膜传感器的制备与应用4.生物材料的制备与表征5.其他领域中的PECVD应用总结:等离子体增强化学气相沉积(PECVD)技术具有广泛的应用领域和优异的控制性能。

通过引入等离子体,PECVD可以实现高质量薄膜材料的制备与优化,并在半导体、光电子、光伏和生物材料等领域发挥重要作用。

但是,该技术仍然面临一些挑战和问题,如等离子体的稳定性、控制性和薄膜的可伸缩性等。

未来的发展中,我们需要进一步研究PECVD的机理,探索新的工艺条件和材料特性,以实现更广泛的应用和性能优化。

等离子体化学气相沉积技术

等离子体化学气相沉积技术newmaker1.技术内容及技术关键等离子体化学气相沉积技术原理是利用低温等离子体(非平衡等离子体)作能量源,工件置于低气压下辉光放电的阴极上,利用辉光放电(或另加发热体)使工件升温到预定的温度,然后通入适量的反应气体,气体经一系列化学反应和等离子体反应,在工件表面形成固态薄膜。

它包括了化学气相沉积的一般技术,又有辉光放电的强化作用。

由于粒子间的碰撞,产生剧烈的气体电离,使反应气体受到活化。

同时发生阴极溅射效应,为沉积薄膜提供了清洁的活性高的表面。

因而整个沉积过程与仅有热激活的过程有显著不同。

这两方面的作用,在提高涂层结合力,降低沉积温度,加快反应速度诸方面都创造了有利条件。

等离子体化学气相沉积技术按等离子体能量源方式划分,有直流辉光放电、射频放电和微波等离子体放电等。

随着频率的增加,等离子体强化CVD过程的作用越明显,形成化合物的温度越低。

PCVD的工艺装置由沉积室、反应物输送系统、放电电源、真空系统及检测系统组成。

气源需用气体净化器除去水分和其它杂质,经调节装置得到所需要的流量,再与源物质同时被送入沉积室,在一定温度和等离子体激活等条件下,得到所需的产物,并沉积在工件或基片表面。

所以,PCVD工艺既包括等离子体物理过程,又包括等离子体化学反应过程。

PCVD工艺参数包括微观参数和宏观参数。

微观参数如电子能量、等离子体密度及分布函数、反应气体的离解度等。

宏观参数对于真空系统有,气体种类、配比、流量、压强、抽速等;对于基体来说有,沉积温度、相对位置、导电状态等;对于等离子体有,放电种类、频率、电极结构、输入功率、电流密度、离子温度等。

以上这些参数都是相互联系、相互影响的。

1.直流等离子体化学气相沉积(DC-PCVD)DC-PCVD是利用高压直流负偏压(-1~-5kV),使低压反应气体发生辉光放电产生等离子体,等离子体在电场作用下轰击工件,并在工件表面沉积成膜。

直流等离子体比较简单,工件处于阴极电位,受其形状、大小的影响,使电场分布不均匀,在阴极附近压降最大,电场强度最高,正因为有这一特点,所以化学反应也集中在阴极工件表面,加强了沉积效率,避免了反应物质在器壁上的消耗。

等离子体增强化学气相沉积

等离子体增强化学气相沉积1、等离子体增强化学气相沉积的主要过程等离子体增强化学气相沉积(pecvd)技术是借助于辉光放电等离子体使含有薄膜组成的气态物质发生化学反应,从而实现薄膜材料生长的一种新的制备技术。

由于pecvd技术是通过应气体放电来制备薄膜的,有效地利用了非平衡等离子体的反应特征,从根本上改变了反应体系的能量供给方式。

一般说来,采用pecvd技术制备薄膜材料时,薄膜的生长主要包含以下三个基本过程:首先,在非平衡等离子体中,电子与反应气体发生初级反应,使得反应气体发生分解,形成离子和活性基团的混合物;其二,各种活性基团向薄膜生长表面和管壁扩散输运,同时发生各反应物之间的次级反应;最后,到达生长表面的各种初级和次级反应产物被吸附并与表面反应,伴随着气体分子的重新释放。

具体说来,基于辉光放电方法的pecvd技术,能够使得反应气体在外界电磁场的激励下实现电离形成等离子体。

在辉光放电的等离子体中,电子经外电场加速后,其动能通常可达10ev 左右,甚至更高,足以破坏反应气体分子的化学键,因此,通过高能电子和反应气体分子的非弹性碰撞,就会使气体分子电离(离化)或者使其分解,产生中性原子和分子生成物。

正离子受到离子层加速电场的加速与上电极碰撞,放置衬底的下电极附近也存在有一较小的离子层电场,所以衬底也受到某种程度的离子轰击。

因而分解产生的中性物依扩散到达管壁和衬底。

这些粒子和基团(这里把化学上是活性的中性原子和分子物都称之为基团)在漂移和扩散的过程中,由于平均自由程很短,所以都会发生离子-分子反应和基团-分子反应等过程。

到达衬底并被吸附的化学活性物(主要是基团)的化学性质都很活泼,由它们之间的相互反应从而形成薄膜。

2、等离子体内的化学反应由于辉光放电过程中对反应气体的激励主要是电子碰撞,因此等离子体内的基元反应多种多样的,而且等离子体与固体表面的相互作用也非常复杂,这些都给pecvd技术制膜过程的机理研究增加了难度。

等离子体增强化学气相沉积技术

等离子体增强化学气相沉积技术

等离子体增强化学气相沉积技术(PECVD)是一种利用等离子体反应来制备薄膜的技术。

该技术可以在低温下制备高质量的薄膜,具有广泛的应用前景。

PECVD技术的基本原理是将气体通过电场加热,使其形成等离子体,然后将等离子体沉积在基底上形成薄膜。

等离子体反应可以使气体分子发生化学反应,从而形成所需的化合物。

PECVD技术可以制备多种材料的薄膜,如氮化硅、氧化硅、碳化硅等。

PECVD技术具有许多优点。

首先,它可以在低温下制备高质量的薄膜,这对于一些温度敏感的基底非常重要。

其次,PECVD技术可以制备大面积的薄膜,这对于工业生产非常有利。

此外,PECVD技术可以制备多种材料的薄膜,这使得它在许多领域都有广泛的应用。

PECVD技术在半导体、光电子、涂层等领域都有广泛的应用。

在半导体领域,PECVD技术可以制备氮化硅、氧化硅等材料的薄膜,用于制备晶体管、电容器等器件。

在光电子领域,PECVD技术可以制备氮化硅、氧化硅等材料的薄膜,用于制备LED、太阳能电池等器件。

在涂层领域,PECVD技术可以制备碳化硅、氮化硅等材料的薄膜,用于制备防护涂层、耐磨涂层等。

等离子体增强化学气相沉积技术是一种非常重要的制备薄膜的技术。

它具有许多优点,可以制备多种材料的薄膜,应用领域广泛。

随着

科技的不断发展,PECVD技术将会在更多的领域得到应用。

等离子体增强化学气相沉积法

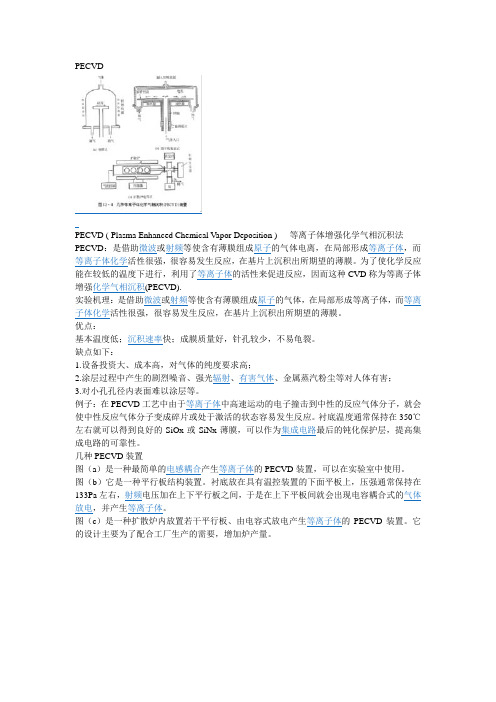

PECVDPECVD ( Plasma Enhanced Chemical Vapor Deposition ) -- 等离子体增强化学气相沉积法PECVD:是借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体,而等离子体化学活性很强,很容易发生反应,在基片上沉积出所期望的薄膜。

为了使化学反应能在较低的温度下进行,利用了等离子体的活性来促进反应,因而这种CVD称为等离子体增强化学气相沉积(PECVD).实验机理:是借助微波或射频等使含有薄膜组成原子的气体,在局部形成等离子体,而等离子体化学活性很强,很容易发生反应,在基片上沉积出所期望的薄膜。

优点:基本温度低;沉积速率快;成膜质量好,针孔较少,不易龟裂。

缺点如下:1.设备投资大、成本高,对气体的纯度要求高;2.涂层过程中产生的剧烈噪音、强光辐射、有害气体、金属蒸汽粉尘等对人体有害;3.对小孔孔径内表面难以涂层等。

例子:在PECVD工艺中由于等离子体中高速运动的电子撞击到中性的反应气体分子,就会使中性反应气体分子变成碎片或处于激活的状态容易发生反应。

衬底温度通常保持在350℃左右就可以得到良好的SiOx或SiNx薄膜,可以作为集成电路最后的钝化保护层,提高集成电路的可靠性。

几种PECVD装置图(a)是一种最简单的电感耦合产生等离子体的PECVD装置,可以在实验室中使用。

图(b)它是一种平行板结构装置。

衬底放在具有温控装置的下面平板上,压强通常保持在133Pa左右,射频电压加在上下平行板之间,于是在上下平板间就会出现电容耦合式的气体放电,并产生等离子体。

图(c)是一种扩散炉内放置若干平行板、由电容式放电产生等离子体的PECVD装置。

它的设计主要为了配合工厂生产的需要,增加炉产量。

等离子体增强化学气相沉积原理1

CVD镀膜机自动化控制

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

Vacuum and Fluid Engineering Research Center of Northeastern University, China

质 量 流 量 控 制 器

质 量 流 量 控 制 器

质 量 流 量 控 制 器

传感执行机构

2

3

4

分布式DCS控制系统示意图

Vacuum and Fluid Engineering Research Center of Northeastern University, China

1

CVD镀膜机自动化控制

SB9

真空计

原系统电气原理图

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

问题

RF-500型CVD镀膜机原电气控制系统的开关量 控制是以继电器、交流接触器等电气元件为核心, 采用传统的控制方法,控制逻辑用硬件实现,结构 简单。 原系统的缺点是: 控制逻辑不能改变,不便于升级和优化,并且器 件长期工作后容易失效。 中间数据无法管理和存储

CVD镀膜机自动化控制

主回路-机械泵、主电源系统 主电源控制 加热控制 机械真空泵控制 进气阀、放气阀和真空计控制

三相四线 C B A QF G

KM1 FU SB2 SB1 KM1

KM2 KM1 SB4 SB3 KM2

pecvd镀膜工作原理

pecvd镀膜工作原理PECVD(Plasma Enhanced Chemical Vapor Deposition,等离子增强化学气相沉积)是一种常用的薄膜沉积技术,可以用于在各种不同的材料表面上制备薄膜。

PECVD技术的工作原理涉及等离子体激发、表面反应、扩散和成核等过程。

PECVD镀膜系统通常由一个真空室、一个高频电源、一个沉积室和一个排气系统组成。

在工作过程中,首先将沉积室抽成真空,然后通过加入适当的气体(例如硅源气体、硅氢源气体和氩气)使系统恢复到适当的工作压力。

接下来,高频电源产生一个电场,加在沉积室的电极上。

这个电场产生一个气体放电等离子体,在这个等离子体中发生的化学反应用于沉积所需的薄膜材料。

PECVD的工作原理可以通过以下几个步骤来详细解释:1.气体激发:高频电源产生的电场作用下,沉积室中的气体会被激发形成等离子体。

这个等离子体通常是通过两个电极之间的辉光放电来产生的。

例如,在硅基薄膜沉积中,硅源气体(如二甲基硅烷)在高频电场的激发下分解成活性离子和自由基。

2.表面反应:激发后的气体会与表面反应,沉积在基片表面形成薄膜。

在PECVD过程中,气体中的活性离子和自由基与基片表面上的化学官能团相互作用发生反应。

例如,硅源气体中的活性离子会与基片表面的氢原子反应,生成Si-H键并固定在基片上,形成硅氢化薄膜。

3.扩散:沉积在基片上的原子会通过扩散进一步形成均匀的薄膜。

当活性离子和自由基与基片表面反应后,它们会扩散进入基片内部,填充空隙并增加薄膜的厚度。

扩散是一个渐进的过程,可以通过控制PECVD过程中的参数(如气体流量、沉积时间和温度等)来调节薄膜的厚度。

4.成核:在薄膜表面上会发生一些化学反应,导致新的原子或分子的沉积,从而形成成核点。

这些成核点可以继续吸附更多的原子和分子,并生长成为薄膜。

成核主要发生在各种表面能较高的基片上,例如有机聚合物表面。

在PECVD过程中,还需要根据不同材料和特定应用的要求,调节工作压力、温度、基片的位置和角度以及气体流量等参数,以确保薄膜的质量和性能。

PECVD工作工艺原理

PECVD工作工艺原理PECVD (Plasma Enhanced Chemical Vapor Deposition),即等离子体增强化学气相沉积,是一种用于薄膜制备的工艺技术。

它通过产生等离子体和化学反应,将气体中的原子或分子沉积在基底表面上,形成具有所需性质的薄膜。

PECVD工艺在微电子、光电子、光伏等领域有广泛的应用。

一、工艺设备:PECVD工艺需要一个具有产生等离子体能力的等离子体反应腔体。

一般采用的反应腔体有平板状腔体、圆柱腔体和圆筒形腔体等。

其中,平板状腔体是最常见的设计,由两块平行的金属电极和绝缘材料构成。

电极上加上高频电压,产生等离子体区域,通过给气体供给能量,使其发生等离子体化,然后进一步与基底反应,形成薄膜。

二、材料选择:PECVD工艺所用的气体材料可以根据所需的薄膜类型和特性进行选择。

一般使用的气体有硅烷类气体、碳氢类气体、氧化物类气体等。

硅烷类气体如SiH4可以用于氢化非晶硅(a-Si:H)、多晶硅(μc-Si)、氮化硅(SiNx)等薄膜制备。

碳氢类气体如CH4用于制备含碳材料如石墨烯、钻石薄膜等。

氧化物类气体如N2O、O2用于制备氧化硅(SiO2)、氧化铝(Al2O3)等薄膜。

1.等离子体产生:先在等离子体反应腔体内引入气体,然后加上高频电压,产生电磁场,激发电子,使其中的气体分子电离为正、负离子和自由电子。

这些离子和自由电子共同形成等离子体。

2.等离子体活化:等离子体中的电子具有高能量,可以激发气体分子内部的化学反应。

通过调节等离子体的参数,如功率、气压和流量等,可以控制等离子体激发和反应的效果。

3.气体沉积:等离子体中的活性物种在反应腔体的基底表面发生化学反应,产生薄膜物质。

这些活性物种可以是离子(正、负离子)、自由基或激发态分子。

薄膜的成分和性质可以通过改变气体的组成和工艺参数来控制。

4.薄膜沉积速率和性质调控:在PECVD过程中,可以通过调整工艺参数,如功率、气体流量、压力和基底温度等,来控制薄膜的沉积速率和性质。

利用等离子体增强化学气相沉积技术研究半导体纳米材料的生长机制

利用等离子体增强化学气相沉积技术研究半导体纳米材料的生长机制随着半导体技术的快速发展,纳米材料逐渐成为研究焦点。

半导体纳米材料具有量子限制效应、表面效应等独特的特性,已经被广泛应用于太阳能电池、LED、传感器等领域。

然而,半导体纳米材料的制备工艺仍面临不少挑战。

在此背景下,等离子体增强化学气相沉积技术成为制备半导体纳米材料的一种重要的方法。

在本文中,我们将探讨利用等离子体增强化学气相沉积技术研究半导体纳米材料的生长机制。

一、等离子体增强化学气相沉积技术简介等离子体增强化学气相沉积技术(PE-CVD)是将化学气相沉积(CVD)与等离子体技术相结合的一种方法。

其原理是将化学气相沉积过程中的前驱体引入等离子体堆积区域,通过等离子体能量激发前驱体分解生成活性物种,并在衬底表面上进行化学反应,从而制备薄膜。

PE-CVD工艺具有一下优点:首先,等离子体能量可以增强前驱体的分解和化学反应速率,提高沉积速率;其次,等离子体能源可以激活惰性气体,增强化学反应;最后,PE-CVD工艺可以实现低温制备,避免高温烧蚀衬底。

二、半导体纳米材料的制备利用PE-CVD方法制备半导体纳米材料,需要控制前驱体的引入量、等离子体条件、衬底表面反应等多方面因素。

在此,以Si纳米线为例,介绍半导体纳米材料的制备过程。

1. 前驱体引入在PE-CVD过程中,前驱体的引入量对纳米材料的尺寸控制有着重要的影响。

通常采用液态途径将前驱体引入反应气氛中,如三甲基氯硅烷(TMCS)和苯基硅烷(PBSi)。

前驱体的引入量可以通过控制前驱体的蒸汽压、进气量和进气时间等参数来实现。

2. 等离子体条件等离子体条件也是影响半导体纳米材料制备的重要因素。

等离子体参数可以通过改变衬底的辅助电极位置、预处理条件等来调节。

在PE-CVD过程中,等离子体使前驱体分解产生大量活性物种,如SiH、SiH2、SiH3等,这些物种在衬底表面上发生反应,形成纳米结构。

3. 生长机制半导体纳米材料的生长机制包括核心生长、后续生长、纵向和横向生长等过程。

PECVD的工作原理

PECVD的工作原理PECVD即等离子体增强化学气相沉积(Plasma-Enhanced Chemical Vapor Deposition),是一种用于薄膜制备的技术。

它通过在反应室中生成和控制等离子体来沉积材料薄膜。

下面将详细介绍PECVD的工作原理。

1.等离子体的产生:等离子体是PECVD的关键部分,可以通过几种方式产生。

最常见的方法是通过将反应室内的气体电离来产生等离子体。

通过加入电压或放电电流来产生等离子体,电离的气体分子和碗粒在电场中被加速,形成激发态和离子。

这些活性粒子与反应室中的气体和基片相互作用,从而实现薄膜的沉积。

2.推动气体的选择:在PECVD中,推动气体通常选择稀释的惰性气体(如氩气)。

这些气体的主要作用是传递能量,使反应室内的气体电离,形成等离子体。

此外,推动气体还可帮助维持反应室内的稳定等离子体状态。

3.反应气体的选择:反应气体是PECVD中另一个重要的组成部分。

反应气体通过在等离子体中发生化学反应,形成沉积用的薄膜。

反应气体可以是有机气体、无机气体或二者的混合物,具体的选择取决于需要沉积的材料。

例如,硅氢化物(SiH4)和氨气(NH3)可用于沉积硅氮化薄膜。

4.基片的放置和加热:基片是PECVD中薄膜沉积的目标。

在工作过程中,基片通常被放置在等离子体发生装置的下方。

为了实现均匀的薄膜沉积,基片通常被加热。

加热可以提高反应的速率和质量,并使沉积的薄膜具有更好的附着力和致密性。

5.薄膜沉积:当等离子体和反应气体碰撞在基片上时,化学反应发生,形成沉积用的薄膜。

等离子体的存在可以降低活化能,从而使反应能够在较低的温度下发生。

此外,等离子体还可以提供足够的活性粒子来控制沉积的过程,如沉积速率、化学组成和薄膜性质。

6.控制和监测:PECVD过程中的控制和监测是确保薄膜具有所需性质的重要步骤。

通过调节反应气体的流量和压力,可以控制薄膜的厚度和化学组成。

同时,通过监测等离子体发生器的功率和频率,可以提供关于等离子体活性的信息。

等离子体增强化学气相沉积原理

等离子体增强化学气相沉积(PECVD)原理引言等离子体增强化学气相沉积(Plasma-Enhanced Chemical Vapor Deposition,PECVD)是一种常用的薄膜制备技术,广泛应用于半导体、光电子、显示器件等领域。

PECVD利用等离子体的激活作用,通过化学反应在基底表面沉积出薄膜。

本文将详细解释PECVD的基本原理,包括等离子体的产生、等离子体与气相反应物的相互作用以及薄膜的沉积过程。

等离子体的产生在PECVD中,等离子体的产生是实现薄膜沉积的关键步骤。

等离子体是一种带电的、部分电离的气体,其产生需要在低压条件下施加外加电场。

常见的等离子体产生方式有射频(Radio Frequency,RF)放电、微波(Microwave,MW)放电和电子回旋共振(Electron Cyclotron Resonance,ECR)放电。

以射频放电为例,其原理如下: 1. 在真空室中放置两个电极,其中一个电极作为基底(或称为工作电极),另一个电极作为对电极。

2. 将反应气体充入真空室,使压力降至较低的范围(通常在几十帕至几百帕之间)。

3. 施加射频高频电场,使得工作电极上的反应气体电离,形成等离子体。

4. 等离子体中的电子和正离子在电场的作用下不断加速,与气相反应物发生碰撞。

等离子体与气相反应物的相互作用等离子体与气相反应物的相互作用是PECVD中的核心过程。

等离子体中的电子和正离子与气相反应物发生碰撞,引发一系列化学反应,最终形成沉积在基底上的薄膜。

等离子体与气相反应物的相互作用过程主要包括: 1. 电子碰撞电离:等离子体中的高能电子与气相反应物发生碰撞,将其电离成正离子和电子。

2. 电子激发:等离子体中的电子通过与气相反应物碰撞,将其激发到高能态。

3. 电子复合:等离子体中的电子与正离子发生复合反应,释放出能量。

4. 离子轰击:等离子体中的正离子与气相反应物发生碰撞,将其激发或电离。

PECVD的工作原理

PECVD的工作原理PECVD是一种常用的化学气相沉积技术,即等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition)。

它是一种通过等离子体激发气体分子,使其发生化学反应并沉积在基底上的方法。

PECVD广泛应用于半导体、光电子、显示器件等领域。

PECVD主要由反应室、气体供给系统、真空系统、加热系统和等离子体激发系统等组成。

下面将详细介绍PECVD的工作原理。

首先,将待沉积的基底放置在PECVD反应室中。

基底可以是硅片、玻璃基板等材料。

然后,通过真空系统将反应室抽至高真空状态,以排除空气中的杂质和水分。

接下来,通过气体供给系统向反应室中输入所需的沉积气体。

沉积气体可以是有机气体、无机气体或二者的混合物,根据不同的沉积材料选择相应的气体。

例如,当需要沉积二氧化硅(SiO2)薄膜时,可以选择使用二甲基硅醚(DMSO)作为沉积气体。

在沉积气体输入反应室后,通过加热系统对基底进行加热,使其达到适当的温度。

温度的选择取决于所需的沉积材料和薄膜特性。

加热后的基底表面将提供适合反应的条件。

随后,通过等离子体激发系统产生等离子体。

等离子体可以通过射频电源或微波电源产生。

当高频电场或微波电场作用于沉积气体时,气体分子将被激发形成等离子体。

等离子体中的电子和离子具有高能量,可以激发沉积气体分子发生化学反应。

在等离子体的作用下,沉积气体分子发生解离、激发和重新组合等反应,形成沉积物。

沉积物以气体形式存在于等离子体中,并在基底表面发生吸附和沉积。

沉积物的形成速率取决于等离子体的密度、沉积气体的浓度和反应温度等因素。

最后,经过一定时间的沉积,沉积物达到所需的厚度后,停止输入沉积气体,并关闭等离子体激发系统。

反应室中的气体被抽出,使反应室恢复到大气压力。

此时,基底上形成了所需的沉积薄膜。

总结起来,PECVD的工作原理可以归纳为以下几个步骤:基底放置、真空抽气、沉积气体输入、基底加热、等离子体激发、沉积物形成和薄膜沉积。

2.PECVD工艺及设备介绍

PECVD工艺及设备介绍一、PECVD原理及作用介绍1.PECVD原理PECVD:Plasma Enhanced Chemical Vapour Deposition (等离子增强化学气相沉积)所谓等离子体:气体在一定条件下受到高能激发,发生电离,部分外层电子脱落原子核,形成电子、正离子和中性粒子混合物组成的一种形态,这种形态就称为等离子态即第四态。

等离子体从宏观来说也是电中性,但是在局部可以为非电中性。

如下图所示。

具体到太阳能电池中,PECVD是借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体,而等离子化学活性很强,很容易发生反应,在硅片上沉积出所期望的薄膜。

在工业化太阳能电池生产中,最常见的薄膜是Si3N4。

所用的活性气体为SiH4和NH3。

这些气体经解离后反应,在硅片上长出氮化硅膜。

可以根据改变硅烷对氨的比率,来得到不同的折射指数。

在沉积工艺中,伴有大量的氢原子和氢离子的产生,使得晶片的氢钝化性十分良好。

理想的反应如下:正常的SiNx的Si/N之比为0.75,即Si3N4。

但是PECVD沉积氮化硅的化学计量比会随工艺不同而变化,Si/N变化的范围在0.75-2左右。

除了Si和N,PECVD的氮化硅一般还包含一定比例的氢原子,即SixNyHz 或SiNx:H.2.PECVD作用PECVD沉积Si3N4膜的主要作用是做减少反射和钝化。

下图为Si3N4膜形成前后的反射率曲线图。

SiNx减反射机理如下图所示,主要运用的薄膜的干涉相消原理。

根据形成的SiNx的厚度不同,关系的反射率也不同,同时,表现为硅片镀膜后的颜色的不同。

下图为不同的膜厚对应的颜色变化。

颜色厚度(nm)颜色厚度(nm)颜色厚度(nm)硅本色0-20 很淡蓝色100-110 蓝色210-230褐色20-40 硅本色110-120 蓝绿色230-250黄褐色40-50 淡黄色120-130 浅绿色250-280红色55-73 黄色130-150 橙黄色280-300深蓝色73-77 橙黄色150-180 红色300-330蓝色77-93 红色180-190淡蓝色93-100 深红色190-210蓝色77-93 红色180-190淡蓝色93-100 深红色190-210对于多晶硅电池片,因存在较高的晶界、点缺陷(空位、填隙原子、金属杂质、氧、氮及他们的复合物),因此对材料表面和体内缺陷进行钝化就显得特别重要。

pecvd镀膜工作原理

pecvd镀膜工作原理PECVD镀膜工作原理。

PECVD(Plasma Enhanced Chemical Vapor Deposition)是一种利用等离子体增强化学气相沉积技术来进行薄膜沉积的方法。

它是一种常用的薄膜制备技术,广泛应用于半导体、光电子、显示器件等领域。

本文将介绍PECVD镀膜的工作原理及其相关知识。

1. 等离子体激发。

PECVD镀膜的第一步是通过外加能量激发气体产生等离子体。

通常采用射频电源或微波电源来提供能量,使得气体分子发生电离,产生带电的离子和自由电子。

这些带电粒子在外加电场的作用下加速运动,形成等离子体。

2. 沉积前驱体。

在等离子体激发的同时,需要将沉积薄膜的前驱体气体引入反应室中。

这些前驱体气体可以是有机化合物、无机气体或金属有机化合物等。

这些气体在等离子体的作用下发生化学反应,生成沉积薄膜的物质。

3. 表面反应。

在等离子体的作用下,前驱体气体分子发生离子化、激发、解离等反应,生成活性物种,如自由基、离子等。

这些活性物种在表面吸附并发生化学反应,最终形成均匀致密的薄膜。

4. 控制沉积速率。

在PECVD镀膜过程中,需要对反应条件进行精确控制,以实现所需的沉积速率和薄膜性能。

通常通过控制反应室内的气体流量、压力、温度和等离子体功率等参数来实现对沉积速率的控制。

5. 薄膜性能调控。

通过调节PECVD镀膜的工艺参数,如沉积温度、沉积时间、气体比例等,可以实现对薄膜性能的调控。

例如,可以调节薄膜的折射率、硬度、粗糙度等性能,以满足不同应用的需求。

6. 应用领域。

PECVD镀膜技术广泛应用于太阳能电池、平板显示器、光学涂层、防腐蚀涂层等领域。

通过优化工艺参数和薄膜性能,可以实现对不同应用领域的需求。

总结。

通过上述介绍,我们了解了PECVD镀膜的工作原理及其在薄膜制备中的重要性。

PECVD镀膜技术具有沉积速率快、薄膜致密、成本低等优点,是一种重要的薄膜制备技术,对于推动半导体、光电子等领域的发展具有重要意义。

PECVD的原理及作用概述

PECVD的原理及作用概述什么是PECVDPECVD是一种化学气相沉积技术,全称为Plasma-Enhanced Chemical Vapor Deposition,即等离子体增强化学气相沉积。

它是一种在低压等离子体中使用化学气相沉积技术的过程,通过将半导体材料薄膜沉积在基底上来制备新材料。

PECVD的原理PECVD基于化学气相沉积(CVD)技术,通过在化学气相反应中引入等离子体来增强反应速率和程度。

等离子体可以通过加热气体来激发,或者通过在气体中施加高频电场来产生。

这种等离子体激发的化学气相反应可以在较低的温度下进行,从而减少了对基底材料的热应力。

PECVD的过程中,一个带有反应气体的封闭室被置于真空室中,产生的等离子体用于激活反应气体。

激活的气体与基材表面发生化学反应,并沉积在基底上形成薄膜。

PECVD的作用PECVD技术在半导体工业中起着重要的作用。

其主要作用包括:1. 薄膜沉积PECVD可用于在基底表面沉积各种类型的薄膜。

这些薄膜可以具有不同的性质,如电绝缘性、导电性、透明性等。

薄膜的沉积过程可以通过调整反应气体的组合和流量来控制,从而实现所需薄膜的生长。

2. 导电薄膜制备PECVD可以通过在基底上沉积导电性材料薄膜来制备导电层。

这对于制作晶体管、电容器、光电二极管等器件非常重要。

常用的导电材料包括多晶硅和金属。

3. 绝缘薄膜制备PECVD还可用于制备绝缘性材料薄膜,用于电子器件的电绝缘。

这些绝缘薄膜可以用于隔离电路中的不同器件,从而减少器件之间的相互干扰。

4. 光学薄膜制备PECVD可以制备用于光学器件的薄膜,如太阳能电池、光纤和光学涂层等。

这些光学薄膜具有特殊的光学性质,用于改变光的传输和反射特性。

5. 量子点的制备PECVD也可以用来制备量子点。

量子点是具有特殊的量子大小效应的半导体纳米晶体。

PECVD在量子点的制备过程中可以控制其尺寸和形貌,以调节其光学和电学性质。

总结PECVD是一种使用等离子体增强的化学气相沉积技术,用于在基底上沉积薄膜。

PECVD的工作原理

PECVD的工作原理PECVD(Plasma Enhanced Chemical Vapor Deposition,等离子体增强化学气相沉积)是一种常用的薄膜沉积技术,广泛应用于半导体、光电子、光学和纳米材料等领域。

它通过在低压等离子体环境中将气相前体分子激活,使其在基底表面沉积形成薄膜。

以下是PECVD的工作原理的详细解释。

1. 等离子体产生PECVD的关键是产生等离子体。

通常使用高频电源将气体置于两个电极之间,施加高电压产生电场,从而使气体分子电离形成等离子体。

等离子体中包含了正、负离子、电子和自由基等活性物种。

2. 气相前体分子激活在等离子体环境中,气相前体分子通过与等离子体中的活性物种发生碰撞,激发和解离。

激发后的气相前体分子会进入高能态,而解离后的原子和自由基则具有较高的反应活性。

这些活性物种在基底表面上进行反应,形成所需的薄膜。

3. 反应过程激活的气相前体分子在基底表面发生化学反应,形成薄膜。

反应的具体机理取决于所使用的气相前体和基底材料。

例如,在沉积二氧化硅(SiO2)薄膜时,可以使用二甲基硅烷(SiH2(CH3)2)作为气相前体。

在等离子体环境中,二甲基硅烷分子会解离生成硅原子和甲基自由基。

硅原子和氧气反应形成SiO2薄膜。

4. 控制沉积过程为了控制沉积过程,需要调节多个参数,包括气体流量、沉积压力、沉积温度、功率密度等。

这些参数的选择会影响薄膜的性质,如厚度、成分、结晶度和表面形貌等。

通过优化这些参数,可以得到所需的薄膜性能。

5. 应用领域PECVD广泛应用于半导体工业,用于制备薄膜材料,如硅氮化物、二氧化硅、氮化硅等,用于制备晶体管、太阳能电池、显示器件等。

此外,PECVD还可用于制备光学薄膜、防反射膜、抗反射膜等,用于提高光学器件的性能。

总结:PECVD是一种利用等离子体激活气相前体分子,在基底表面沉积形成薄膜的技术。

通过产生等离子体,激活气相前体分子,使其在基底表面发生化学反应,形成所需的薄膜。

等离子体增强化学气相沉积(PECVD)综述

等离子体增强化学气相沉积(PECVD)综述摘要:本文综述了现今利用等离子体技术增强化学气相沉积(CVD)制备薄膜的原理、工艺设备现状和发展。

关键词:等离子体;化学气相沉积;薄膜;一、等离子体概论——基本概念、性质和产生物质存在的状态都是与一定数值的结合能相对应。

通常把固态称为第一态,当分子的平均动能超过分子在晶体中的结合能时,晶体结构就被破坏而转化成液体(第二态)或直接转化为气体(第三态);当液体中分子平均动能超过范德华力键结合能时,第二态就转化为第三态;气体在一定条件下受到高能激发,发生电离,部分外层电子脱离原子核,形成电子、正离子和中性粒子混合组成的一种集合体形态,从而形成了物质第四态——等离子体。

只要绝对温度不为零,任何气体中总存在有少量的分子和原子电离,并非任何的电离气体都是等离子体。

严格地说,只有当带电粒子密度足够大,能够达到其建立的空间电荷足以限制其自身运动时,带电粒子才会对体系性质产生显著的影响,换言之,这样密度的电离气体才能够转变成等离子体。

此外,等离子体的存在还有空间和时间限度,如果电离气体的空间尺度L下限不满足等离子体存在的L>>l D(德拜长度l D)的条件,或者电离气体的存在的时间下限不满足t>>t p(等离子体的振荡周期t p)条件,这样的电离气体都不能算作等离子体。

在组成上等离子体是带电粒子和中性粒子(原子、分子、微粒等)的集合体,是一种导电流体,等离子体的运动会受到电磁场的影响和支配。

其性质宏观上呈现准中性(quasineutrality ),即其正负粒子数目基本相当,系统宏观呈中性,但是在小尺度上则体现电磁性;其次,具有集体效应,即等离子体中的带电粒子之间存在库仑力。

体内运动的粒子产生磁场,会对系统内的其他粒子产生影响。

描述等离子体的参量有粒子数密度n 和温度T 。

通常用n e 、n i 和n g 来表示等离子体内的电子密度、粒子密度和中性粒子密度。

各种化学气相沉积技术的工作原理及优缺点

各种化学气相沉积技术的工作原理及优缺点各种化学气相沉积技术的工作原理及优缺点如下:化学气相沉积技术(CVD)是一种常用的材料制备和表面处理方法,其工作原理是利用气态的化学反应来合成固态的物质。

下面介绍几种常见的化学气相沉积技术。

1. 常压化学气相沉积(APCVD)工作原理:常压化学气相沉积是在常压下,将反应气体引入到加热的基体表面,通过热分解和化学反应来形成固态沉积物。

优点:沉积温度低,可沉积大面积的均匀涂层。

缺点:需要较高的温度和较长的沉积时间,基体材料受热可能发生氧化或结构变化。

2. 低压化学气相沉积(LPCVD)工作原理:低压化学气相沉积是在较低的压力下,将反应气体引入到加热的基体表面,通过热分解和化学反应来形成固态沉积物。

优点:可在较低的温度和较短的沉积时间内获得高质量的涂层。

缺点:需要高真空设备和较高的投资成本。

3. 等离子体增强化学气相沉积(PECVD)工作原理:等离子体增强化学气相沉积是利用辉光放电等离子体来增强气态反应的活性,使反应气体在较低的温度下也能发生化学反应形成固态沉积物。

优点:可在较低的温度下进行沉积,适用于各种材料的表面处理和涂层制备。

缺点:需要特殊的电源和控制设备,且沉积速率较低。

4. 激光化学气相沉积(LCVD)工作原理:激光化学气相沉积是利用激光诱导的气态反应来形成固态沉积物。

通过将激光束聚焦到基体表面,使局部区域快速加热并引发气态化学反应。

优点:可实现快速、高精度和局部化的沉积,适用于复杂形状和微细结构的制备。

缺点:需要高能激光器和精密的光学系统,且对基体材料的导热性能要求较高。

5. 金属有机化学气相沉积(MOCVD)工作原理:金属有机化学气相沉积是利用金属有机化合物作为反应气体,通过热分解和化学反应来形成金属或其化合物的固态沉积物。

优点:可制备高纯度、高附着力的金属或合金涂层,适用于电子、光学和催化等领域。

缺点:需要严格控制工艺条件,如温度、压力和气体流量等,且对操作人员的健康有一定危害。

pecvd镀膜工作原理

pecvd镀膜工作原理

PECVD镀膜工作原理是基于等离子体增强化学气相沉积(PECVD)技术。

PECVD是一种利用等离子体体系中激活的化学物种进行化学气相反应的方法。

其主要原理如下:

1. 气体供给:首先,需要准备镀膜所需的气体混合物,例如硅氨烷(SiH4)和二甲基甲硅烷((CH3)2SiH2)等先驱体。

这些气体在所谓的反应室中被加热和预混。

2. 等离子体生成:通过电源提供的高频电场,使反应室中的气体形成等离子体。

高频电场使电子获得足够的能量,从而撞击气体分子并电离气体产生正离子和自由电子。

这些带电粒子构成了等离子体。

3. 化学反应:在等离子体的作用下,气体分子被激发和激活,产生化学反应。

例如,硅氨烷分子中的氢原子可被激发,使其与低电离能的气体分子(例如氢气)反应,生成二氢化硅(SiH2)等反应产物。

4. 沉积过程:由于等离子体反应所产生的反应物具有较高的活性,它们会在基底表面发生沉积反应。

基底表面的化学反应将使反应产物在表面上沉积形成薄膜。

5. 控制过程:通过控制反应室内的等离子体激活程度、温度、气体流量等参数,可以调节反应的速率和薄膜的成分、性质。

这些参数的优化可以实现所需的镀膜效果。

通过这种原理,PECVD技术可以制备多种类型的薄膜,如氮化硅膜、二氧化硅膜、氨化硅膜等。

这些薄膜广泛应用于集成电路、光学涂层、太阳能电池等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CVD镀膜机自动化控制

主回路-机械泵、主电源系统 主电源控制 加热控制 机械真空泵控制 进气阀、放气阀和真空计控制

三相四线 C B A QF G

KM1 FU SB2 SB1 KM1

KM2 KM1 SB4 SB3 KM2

KM3 KM2 SB6 SB5 KM3

SB7

进气阀

M 3~

机械真空泵

SB8

放气阀

CVD镀膜机自动化控制

G C B A QF

PLC电气系统原理图

FU

KM1

KM2

加 热 电 源

放 气 阀

进 气 阀

M 3~

机械真空泵

KA2 KA3 KA4 KA5

机 械 真 空 泵

主 电 源

PLC 电 源

AC-DC +24V

AC-DC ±15V

真 空 计

KA1

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

PLC内开关量地址的分配

输入量 总电源开启软线圈 地址 R0 输出量 总电源控制输出 地址 Y20

机械泵启动软线圈 进气阀打开软线圈

放气阀打开软线圈

R1 R2

R3

机械泵控制输出 进气阀控制输出

放气阀控制输出

Y21 Y22

Y23

温控电源开启软线圈 氩气清洗软线圈

氢气清洗软线圈

R4 R50

CVD镀膜机自动化控制

ADAM-4520隔离转换器能够将RS-232信号透明转换为RS-485信号

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

ADAM 4017+为研华科技公司的新型八通道模拟输入模块

CVD镀膜机自动化控制

质量流量控制器原理图

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

接ADAM4017+ 接ADAM4024

+15V

-15V

流量检测0-+5V

地(GND)

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

具体工作

实现CVD镀膜机分布式控制 硬件部分 软件部分

硬件部分

采用基本的两级控制结构,包括上位监控级和下位 控制级,主要由工业计算机、可编程控制器、智能仪表 及传感器、执行机构组成 属于分布式控制

CVD镀膜机自动化控制 开关量控制用PLC

可编程序控制器选择松下FP2型,采用模块化设计,CPU模块为 FP2-C1,具备RS232通讯端口,直接与工控机连接,其电源模块 为PSA1,I/O模块为FP2-XY64D2T。改造后的PLC电气系统原理图 见图3.3,主回路仍由主电源和机械泵电机构成,控制回路以PLC 为主,开关电源为PLC和智能转换模块供电。

CVD镀膜机自动化控制

1离子体增强化学气相沉积原理 2等离子体增强化学气相沉积设备 3等离子体增强化学气相沉积过程的气体控制 4等离子体增强化学气相沉积过程控制实例

CVD镀膜机自动化控制

离子体增强化学气相沉积原理

被控对象

2 1

MFC MFCMFC MFC

RF 电源 匹配网络

真空计

5 3

朗缪尔探针 电源 6

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

工控机 COM2 COM1

PLC 开关量输入/输 出模块 模拟量输入/输出模块 温度控制器

设备启停

电 阻 真 空 计

质 量 流 量 控 制 器

SB9

真空计

原系统电气原理图

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

问题

RF-500型CVD镀膜机原电气控制系统的开关量 控制是以继电器、交流接触器等电气元件为核心, 采用传统的控制方法,控制逻辑用硬件实现,结构 简单。 原系统的缺点是: 控制逻辑不能改变,不便于升级和优化,并且器 件长期工作后容易失效。 中间数据无法管理和存储

R51

温控电源控制输出 氩气清洗控制输出

氢气清洗控制输出

Y24 Y30

Y31

氮气清洗软线圈 甲烷清洗软线圈

氩气阀软线圈

R52 R53

R54

氮气清洗控制输出 甲烷清洗控制输出

氩气阀控制输出

Y32 Y33

Y34

氢气阀软线圈 氮气阀软线圈

甲烷阀软线圈

R55 R56

R57

氢气阀控制输出 氮气阀控制输出

甲烷阀控制输出

CVD镀膜机自动化控制

气体流量的控制用质量流量控制器+计算机

RS232 工控机 ADAM4520 协议转换模块

RS485 ADAM4024 数模转换模块 质量流量控制器 阀门 ADAM4017+ 数模转换模块 气体入口

气体质量流量控制方案

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

Vacuum and Fluid Engineering Research Center of Northeastern University, China

9

8 可控硅 7

4

温度控制器 接真空泵 10

反应室 CCP电容耦合 抽真空装置 四川国投南光生产的2X-8A型旋片式真空泵 真空测量计 ZDZ-2K型低真空计 质量流量控制器 七星华创的D07-7B/ZM质量流量控制器和汇博 隆的S49-33M/MT质量流量控制器,对四路气体的流量进行精密测 量和控制. 温度控制器 日本导电的SR93PID调解器 电源 采用RF-500型射频电源与RF-500型射频电源匹配器。

Y35 Y36

Y37

总电源保护 机械泵保护

X00 X01

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

Vacuum and Fluid Engineering Research Center of Northeastern University, China

开关量输出 工控机 RS232 ~220V Power CPU XY64D2T PAS1 FP2-C1

开关量输入

基于可编程控制器的开关量控制系统方案

Vacuum and Fluid Engineering Research Center of Northeastern University, China

真 空 室

220V 0

7+ SR93 9-

12 14+ 15~220V

变压器 18V 0

功率限制器

70V

0

+5V

CON COM

A G

变压器 220V 0 地

移相触发器 + ~18V -

A1

双向可控硅 A2 G

~220V

温度控制的连线图

Vacuum and Fluid Engineering Research Center of Northeastern University, China

CVD镀膜机自动化控制

Y20 总电源 加热 放气 KA1 KA2 KA3 KA4 KA5 KA6 KA7 KA8

+

甲烷清洗 Y33 氩气阀 Y34 数 字 Y35 输 Y36 出 模 Y37 块

-

KA9 KA10

PLC接口电路

Y21 Y22

数 Y23 进气 字 机械泵 输 Y24 出 氩气清洗 模 Y30 氢气清洗 块 Y31 氮气清洗 Y32

质 量 流 量 控 制 器

质 量 流 量 控 制 器

质 量 流 量 控 制 器

传感执行机构