冲蚀腐蚀磨损试验机图纸

冲蚀磨损

摘要冲蚀磨损是指液体或固体以松散的小颗粒按一定的速度或角度对材料表面进行冲击所造成的一种材料损耗现象或过程。

它广泛存在于多种工业生产之中,造成的设备损坏给生产带来了巨大损失。

由于我国电站锅炉和工业锅炉以燃煤为主,冲蚀磨损对锅炉管壁的磨损尤为严重。

为控制损失的产生及加剧,近年来国内外专家学者对此进行了多方面的研究。

热喷涂技术对锅炉管道进行表面强化处理已被广泛采用。

但是现有的涂层还不能满足需要,开发性能优良的涂层,需要更好测试方法来对其进行检测。

常温下冲蚀磨损的测试方法并不适用于高温环境,而在我国尚缺少一种科学的高温冲蚀磨损测试方法,从而严重影响了高性能耐磨蚀涂层的测试与研发。

本文的目的便是设计并制造出一种与燃煤锅炉工况相符的新型高温冲蚀磨损试验装置,并对其进行调试,以便用其对热喷涂涂层的耐高温冲蚀性能进行测试。

试验结果表明,自行研制的高温磨粒磨损试验装置操作方便,运行稳定,数据可靠;涂层高温磨粒磨损试验中,关键词高温冲蚀磨损;热喷涂涂层;离心式磨损试验机ABSTRACT Key words1. 绪论1.1课题背景冲蚀磨损是指液体或固体以松散的小颗粒按一定的速度或角度对材料表面进行冲击所造成的一种材料损耗现象或过程。

它广泛存在于机械、冶金、能源、建材、航空、航天等许多工业部门,已成为材料破坏或设备失效的重要原因之一[1] 。

据有关资料统计:在所有发生事故的锅炉管道中约有1/3是由于冲蚀磨损造成的;在用管道输送物料的气动运输装置中, 弯头处的冲蚀磨损比直通部分的磨损大约严重50倍;泥浆泵、杂质泵的过流部件损坏约有50%以上是由冲蚀磨损引起的[2]。

我国电站锅炉和工业锅炉以燃煤为主。

动力用煤质量低劣,含灰量和含硫量均较高,特别是燃煤电厂的高温高压燃煤锅炉的水冷壁管、过热器管、再热器管、省煤器管(简称锅炉“四管”)因受高温氧化、热腐蚀和冲蚀的影响,壁厚减薄严重,极易造成泄漏和爆管事故,给锅炉的运行带来了多方面的损失。

喷射式浆体冲蚀磨损试验机的研制及其性能考核

E a n t n o e e t a hn n Su r r s n x mi ai f t s c ieo lr y E o i o J T M o

L Qig nn U De h n I I n — ig ,L — o g ,J ANG Ye h a ,Z — u HOU R n —e g ,Z o g f n HOU R n og

Ke r s:e o in w a ;ts c ie;d t e p e r n e y wo d r s e r e tma h n o aara p aa c

0 引 言

冲刷腐蚀磨损是金属表面与腐蚀流体 间由于 相对运动而引起的金属材料去 除现象 , 材料受到

冲刷腐蚀和磨损 的交互作用. 浆体 冲蚀磨损现象 普遍存在于矿山、 冶金 、 水利等行业中¨2 目前人 .. 】

ts a p rtsi ma ua trd e t p aau s n fcu e .T e ts c ie i po e ob tbe a d tets p rmeesae e s o a — h etma hn s rv d t es l n h e t aa tr r ayt d a

维普资讯

第3 卷 第 2 1 期

20 0 6年 4月

昆 明 理 工 大 学 学 报 (理 工 版 )

Ju | f n igU ies yo c n ea dT c nlg Sin ea dT c nlg ) o ma o m n nvri f i c n eh o y( cec n eh o y Ku t Se o o

高速电弧喷涂7Cr13涂层冲蚀磨损性能及其机理研究

[ ] 滨士 , 绍华 ,刘世 参.表面 工程 与 维修 [ .北京 : 1徐 朱 M]

机 械 工 业 出版 社 , 9 6: —8 19 1 .

a dh hvl i r sry g[ ] n i — o t a pai J .Ma r l C aati — g e cy c n t i s hr e z ea c ra

中图分 类号 :G 7 T 14

文献标识码 : A 有脆性冲蚀磨损特征 , 即涂层 冲蚀磨损 率随 冲蚀角度 增加 而 增加 ; 4 0 而 5 ℃涂层具有塑性冲蚀磨损特征 , 即涂层 冲蚀磨损 率随冲蚀角度增加而降低 。

引 言

冲蚀磨 损广泛 存在 于机 械 、 冶金 、 能源 、 工 、 化 航天 等许

Vo . , 16 No. 4 De , 0 C 20 6

文章编号 :6 1 4 4 【0 6 0 0 0 0 17 — 64 20 )4— 0 1— 3

J

--_ห้องสมุดไป่ตู้

同 电弧喷涂 7 r3涂 层 冲蚀磨 损 性能及 其机 理研 究 速 C1

Ej

江 峰

( 州师 范高等 专科 学校 泰

维普资讯

第 6卷 第 4期

20 0 6年 1 2月

南 京 工 业 职 业 技 术 学 院 学 报

Ju l f aj gIstt o d s yT cn l y oma o n n tue f n ut eh oo N i ni I r g

P110管线钢在腐蚀磨损交互作用下的服役情况

1)浸泡试验首先采用线切割的方法将试样切割成10X l0X l5mm勺试样,用60#〜800#砂纸依次对试样进行打磨;接着用去离子水和丙酮对试样进行清洗,用分析天平对试样进行称重并记录。

实验介质为0.1mol/L 、 1 mol/L 、 5 mol/L 的氯化钠溶液。

实验环境为常温,常压下的开放体系。

测定不同浸泡期试样的重量变化及电化学参数的改变。

(2)腐蚀磨损试验用失重法测试不同Cl-浓度下腐蚀磨损速率V cw,静态腐蚀速率Vg,及干磨损速率V wear,研究C「浓度、酸度等因素对P110钢腐蚀磨损的影响,通过电化学及形貌法研究腐蚀机理。

2.2 实验结果及分析2.2.1 浸泡试验2.2.1.1 腐蚀产物分析腐蚀进行的初期,腐蚀溶液由无色的氯化钠溶液变成黄色,试样表面出现黄褐色的物质,并逐渐增多增厚。

在此过程中,这些黄褐色物质从试样表面脱落,覆盖于烧杯底部。

腐蚀中期,即腐蚀4〜14 天的时候,杯底部的黄褐色物质明显增多。

试样表面黄色物质并不如预期增多,相反在有些面保持附着物,在有些面却变得比初期更洁净。

腐蚀后期,即腐蚀15~25天时,容器底部产物持续增多,溶液浑浊度有所减轻。

试样表面比较光洁,附着物明显减少。

为了对浸泡的腐蚀产物进行分析,对其进行了扫描电镜观察。

图 2 为试样浸泡4天、14 天、18 天和25 天时的腐蚀形貌。

由图可见,腐蚀初期,试样表面腐蚀产物量较少,以雪花状覆于试样表面。

随着时间的推移,腐蚀产物层明显增多,变厚,基体被覆盖的部分大大增多。

时间继续延长,腐蚀产物密集的覆盖了试样表面,说明腐蚀时间增加,腐蚀产物的量也随之而增加。

在第 4 天的腐蚀产物形貌中,可以看到黑色部分上出现方向一致的斜线,即砂纸打磨留下的划痕,说明腐蚀初期腐蚀的程度不深。

第14 天时试样表面划痕消失,说明腐蚀加重,划痕所在的高度已经全部被腐蚀。

1 8天时,腐蚀产物明显增多,并且高度增加,说明腐蚀产物积累,但中间也有不少空洞,说明腐蚀产物不是非常致密。

QT500的冲蚀磨损试验研究

K y od: T 0 ;r i e ;a r ot n gsn ;r i e eh n m ew rsQ 50 e s nw a w t na i ad e s nw a m cai o o r e c in oo r s

冲蚀磨损 一般是指 固体 粒子在流体介质 携带下以

一

1 1 试 验 材料 .

含砂水对水泵性能 的影响 、固液两相流在水泵 图 l所示 。流体 介 质 直接 取 自来 水 ,砂采 用

中图 分 类号 :T 7 文献 标 识 码 :A 文 章编 号 :05 05 (0 6 G12 24— 10 2 0 )9—19— 0 2

E p rme tS u y 0 o in W e r0 5 0 x e i n t d n Er so a fOT 0

LuHo c i i u aI P n o xa W e eu . a gY u i nZ jn

A s atT ee s nw a poe yo T 0 , m a n i T 0 ,a t i nteslm d t i —i r bt c:h r i er rpr f S 0 c pr g t H 2 0 w ss d do e - a e an ds e - r oo t Q o i wh ue h f o r tg c o

cocp S M) ii so e a t rs nw a ehns f T 0 eh dsn ’ i octn f c o e r oe( E , w dt th e i e m cai o S0i t a ad Smc —u ige et nt s ts h h e oo r m Q sh r r t h

刘 厚 才

( . 湖 南 科 技 大学 机 电工 程 学 院 1

摩擦磨损试验

实验四摩擦学基础实验(1学时)一.实验目的1•通过实验了解不同材料配副摩擦系数的变化及磨损量的不同。

2.掌握摩擦学实验的基本方法及有关仪器设备的使用方法。

二.实验原理1•概述摩擦表面上的物质,由于表面相对运动而不断损失的现象称磨损。

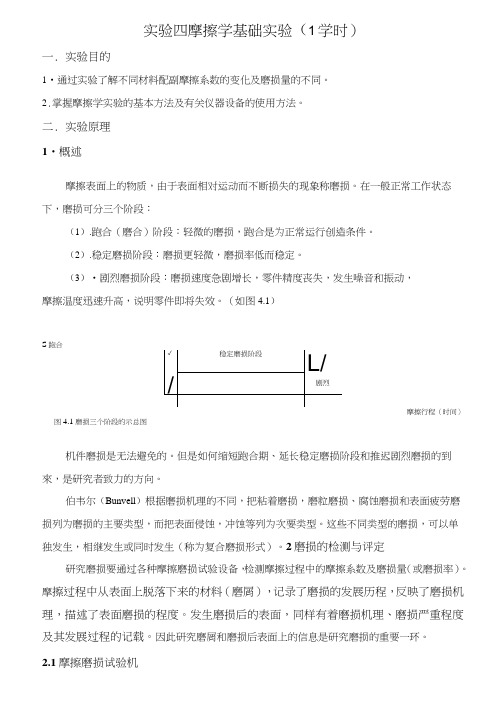

在一般正常工作状态下,磨损可分三个阶段:(1).跑合(磨合)阶段:轻微的磨损,跑合是为正常运行创造条件。

(2).稳定磨损阶段:磨损更轻微,磨损率低而稳定。

(3)•剧烈磨损阶段:磨损速度急剧增长,零件精度丧失,发生噪音和振动,摩擦温度迅速升高,说明零件即将失效。

(如图4.1)S跑合摩擦行程(时间〉图4.1磨损三个阶段的示总图机件磨损是无法避免的。

但是如何缩短跑合期、延长稳定磨损阶段和推迟剧烈磨损的到來,是研究者致力的方向。

伯韦尔(Bunvell)根据磨损机理的不同,把粘着磨损,磨粒磨损、腐蚀磨损和表面疲劳磨损列为磨损的主要类型,而把表面侵蚀,冲蚀等列为次要类型。

这些不同类型的磨损,可以单独发生,相继发生或同时发生(称为复合磨损形式)。

2磨损的检测与评定研究磨损要通过各种摩擦磨损试验设备,检测摩擦过程中的摩擦系数及磨损量(或磨损率)。

摩擦过程中从表面上脱落下来的材料(磨屑),记录了磨损的发展历程,反映了磨损机理,描述了表面磨损的程度。

发生磨损后的表面,同样有着磨损机理、磨损严重程度及其发展过程的记载。

因此研究磨屑和磨损后表面上的信息是研究磨损的重要一环。

2.1摩擦磨损试验机磨损试验的目的在于研究各种因素对摩擦磨损的影响,从而合理地选择配对材料,采用有效措施降低摩擦、磨损,正确设计摩擦副的结构尺寸及冷却设施等等。

摩擦磨损试验大体上可分为实验室试验,模拟试验或台架试验,以及使用试验或全尺寸试验三个层次,各层次试验设备的要求各不相同。

(1)实验室评价设备实验室设备主要用于摩擦磨损的基础研究,研究工作参数(载荷、速度等)对摩擦磨损的影响。

可以得到单一参量变化与摩擦磨损过程之间的关系。

磨擦磨损试验台得设计(机械CAD图纸)

磨擦磨损试验台得设计摘要长期以来,试验台的性能检测方法是采用简易的人工检测,其缺点是检测效率低、人为因素影响大、自动化水平低。

随着科学技术的发展,自动化技术越来越多地应用到工业中,用人工进行试验台性能检测的方法已经跟不上时代的步伐,试验台性能的自动化检测必将成为该行业的主流。

本论文研究的试验台试验系统正是为某试验台公司研制的自动化检测系统,它将改变该公司目前人工检测的状况,实现检测过程的自动化,提高检测效率,减少人为因素的影响。

能够实现自动化检测的前提和基础就是拥有一套准确可靠的自动化夹具。

本文的研究内容就是设计一套能够夹紧各种阀体的夹具系统。

它的基本要求是在测试之前,完成对被测阀体的夹紧工作,并且保证在测试过程中无泄漏。

同时,夹具必须操作简单,维护方便。

本课题是在认真分析各种被测阀体的测试需求,外形尺寸,工作参数的基础上完成机械设计的过程。

为了保证密封良好,不仅多处应用了机械密封理论知识,而且结构上力求优化合理。

在设计完成之后。

应用Solidworks三维软件进行建模和运动仿真,直观的检验设计的效果。

为了从理论上保证系统的可靠性,在本文的第四章,对机械密封圈的相关理论作了一定的研究,其中包括工作原理,设计方法及主要失效形式。

作为测试系统的重要组成部分,夹具的好坏直接关系到整个测试系统的成败。

所以说本文有较高的理论价值和实用价值。

在设计上,本文突破传统夹具的设计方法,引入多处创新设计思想设计出一套更为实用合理的夹具系统。

所以说,本系统将和整个测试系统一起,在试验台的测试领域里发挥重要的作用。

关键词:试验台试验,夹具,密封理论,建模与仿真Research and Development of Fixture forSolenoid Valves Test SystemAbstractSolenoid valve needs to be tested by hand for a long time. So the testing efficiency is low and it is prone to be affected by artificialness. Now, automation technology has been applied to more and more factories. The Solenoid Valve test system will also realize auto-test by computer in the future. The Solenoid Valve test system researched in this paper is developed for a company. It will realize auto-test, improve the efficiency in testing solenoid valve performance and make the testing data more precise than before.In order to realize auto-test in the system, it needs a fixture system which is exact and credible. This paper discusses a kind of fixture which can clamp all kinds of solenoid valves. The basic request is to finish clamping the tested valves before the test, and to assure that there’s no leakage during the test.At the same time, the fixture must be easy to manipulate and convenient to maintenance.The fixture designing is finished after researching the requirement of the valves’ test figure size and work parameter. In order to keep good airproof, the fixture not only used mechanism airproof theory, but did some optimizing design on structure. After the design, SolidWorks is used to model and do some kinematics analysis. It can check up the effect of the design more intuitively. In order to keep the system more reliably, in chapter 4, mechanism airproof theory is researched. It contains work principle, design method and main invalidation form.As an important part of valves’ test system, whether the fixture is good or not is correlate to the whole test system’s capability. So the paper is valuable on theory and practicality. This paper breaks through traditional design method, and designs a more practical fixture system by introducing innovation design method. So this fixture system and valves test system will both exert important action in valves test field.Key words:test of solenoid valve, fixture, airproof theory, modeling and simulation目录独创性声明 (i)摘要 (ii)Abstract (iii)第一章绪论 (1)1.1 课题研究的背景与意义 (1)1.2 课题相关技术发展概况 (2)1.2.1 如今试验台测试技术的发展概况 (2)1.2.2 机械密封理论的发展概况 (2)1.2.3 创新设计理论概述 (2)1.2.4 现代机械功能优化设计理论概述 (4)1.2.5 三维建模及运动仿真技术 (5)1.3 本文研究的主要内容 (6)第二章试验台夹具系统总体规划和目标要求 (7)2.1 试验台夹具系统分类 (7)2.1.1 被测阀体的测试要求 (7)2.1.2 夹具系统的分类 (7)2.2 试验台夹具系统总体规划 (8)2.2.1 试验台夹具系统总体布置 (8)2.2.2 试验台夹具系统重要参数的计算 (10)第三章试验台夹具结构 (13)3.1 两位两通试验台典型支路夹具结构 (13)3.1.1 夹具工作行程的确定 (13)3.1.2 夹具工作原理 (13)3.1.3 夹具结构 (14)3.1.4夹具相关计算及强度校核 (16)3.1.5夹具研发中关键技术的分析 (18)3.2 两位两通试验台水压强度试验夹具结构 (22)3.2.1 水压强度试验夹具的特点 (22)3.2.2 水压强度试验夹具工作原理 (23)3.2.3 水压强度试验夹具结构 (24)3.2.4 水压强度试验夹具研发中关键技术的分析 (26)3.2.5 创新设计在水压强度试验夹具结构研发中的运用 (28)3.3 两位多通试验台夹具结构 (30)3.3.1两位多通试验台夹具结构特点 (30)3.3.2 两位多通试验台夹具结构 (30)3.4 试验台夹具附件——电动升降台结构 (33)3.4.1 升降台行程确定 (33)3.4.2 升降台工作原理 (34)3.4.3 升降台结构 (35)3.4.4升降台相关计算 (36)3.4.5 创新原理在升降台结构研发中的应用 (38)第四章密封圈密封理论的研究 (39)4.1 O形密封圈的密封原理 (39)4.2 O形密封圈设计及相关计算 (39)4.2.2 O形密封圈产生摩擦力的计算 (40)4.3 Y形密封圈设计使用中若干问题的研究 (42)4.3.1 Y形密封圈的工作原理 (42)4.3.2 Y形密封圈的失效原因及解决措施 (43)4.4 影响密封圈密封的因素 (44)4.4.1 温度对密封圈密封的影响 (44)4.4.2 硬度对密封圈密封的影响 (45)4.4.3 应力松弛对密封圈密封的影响 (45)4.4.4 摩擦对密封圈的影响 (45)第五章试验台夹具三维建模和运动仿真 (47)5.1 试验台夹具的三维建模 (47)5.1.1 两位两通试验台夹具的三维建模 (47)5.1.2两位两通试验台水压强度试验夹具的三维建模 (49)5.1.3 两位多通试验台夹具三维建模 (52)5.1.4电动升降台三维建模 (53)5.2 试验台夹具的运动仿真 (53)5.2.1 两位两通试验台夹具运动仿真过程 (53)5.2.1 两位多通试验台夹具运动仿真过程 (54)5.2.2 两位两通试验台水压强度试验夹具运动仿真过程 (56)第六章结论 (60)参考文献 (61)第一章绪论1.1 课题研究的背景与意义本课题来自鞍山试验台股份有限责任公司和东北大学机械电子工程研究所合作对厂方原有的试验台测试系统改造。

(参考资料)一种摩擦磨损试验机的机械机构设计(机械CAD图纸)

材料力学性能第七章金属的磨损ppt课件

➢ 根据剥落裂纹起始位置及形态不同,分为:

➢ (1) 麻点剥落(点蚀)

➢ (2) 浅层剥落

➢

(3) 深层剥落(表面压碎)

46

2. 接触应力

➢ 两物体相互接触时,在表面上产生的局部压入应力称 为接触应力,也称为赫兹应力。

➢ 线接触(齿轮)与点接触(滚珠轴承)

上图为温度对胶合磨损的影响,可以看出, 当表面温度达到临界值(约80℃)时, 磨损量 和摩擦系数都急剧增加。

17

润滑油、润滑脂的影响

在润滑油、润滑脂中加人油性或极压添加剂能提高润 滑油膜吸附能力及油膜强度,能成倍地提高抗粘着磨 损能力。

油性添加剂是由极性非常强的分子组成,在常温条件 下,吸附在金属表面上形成边界润滑膜,防止金属表 面的直接接触,保持摩擦面的良好润滑状态。

磨损是一个复杂的系统工程

6

机件正常运行的磨损过程

(a)磨损量与 时间或行程关系曲线;

(b)磨损速率与 时间或行程关系曲线

7

3. 磨损的分类方法

粘着磨损 磨粒磨损

冲蚀磨损 疲劳磨损 微动磨损 腐蚀磨损

8

§7.2 磨损模型

一、粘着磨损 1. 磨损机理 ➢定义:在滑动摩擦条件下,当摩擦副相对滑动速 度较小(钢小于1m/s)时发生的, ➢原因:缺乏润滑油,摩擦副表面无氧化膜,且单 位法向载荷很大,σ接触>σs又称咬合磨损

36

主轴转速 : 60r/min ~ 12000r/min

主轴转速示值准确度: ± 2r/min

高温炉温度范围: 室温~ 800℃;

高温炉密封性能: 在连续充入氮气(纯度

99.9%以上)的条件下,炉内 氧气含量应能达到1%以下。 最大负荷:

离子渗氮对2Cr13不锈钢磨损及冲蚀行为的影响(1)

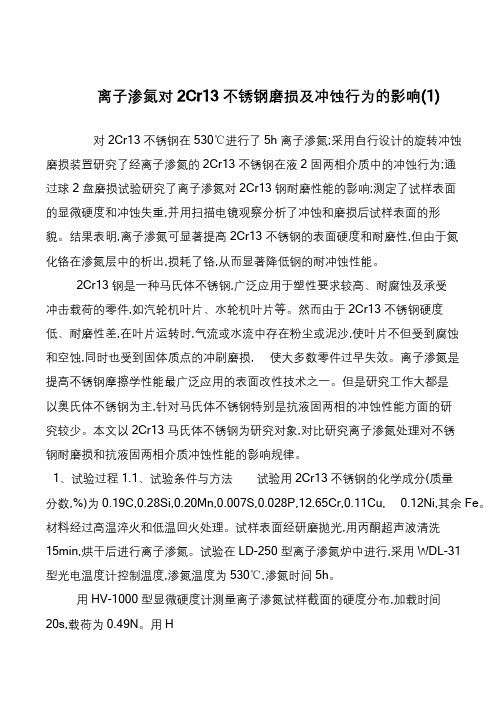

书山有路勤为径,学海无涯苦作舟离子渗氮对2Cr13 不锈钢磨损及冲蚀行为的影响(1)对2Cr13 不锈钢在530℃进行了5h 离子渗氮;采用自行设计的旋转冲蚀磨损装置研究了经离子渗氮的2Cr13 不锈钢在液2 固两相介质中的冲蚀行为;通过球2 盘磨损试验研究了离子渗氮对2Cr13 钢耐磨性能的影响;测定了试样表面的显微硬度和冲蚀失重,并用扫描电镜观察分析了冲蚀和磨损后试样表面的形貌。

结果表明,离子渗氮可显著提高2Cr13 不锈钢的表面硬度和耐磨性,但由于氮化铬在渗氮层中的析出,损耗了铬,从而显著降低钢的耐冲蚀性能。

2Cr13 钢是一种马氏体不锈钢,广泛应用于塑性要求较高、耐腐蚀及承受冲击载荷的零件,如汽轮机叶片、水轮机叶片等。

然而由于2Cr13 不锈钢硬度低、耐磨性差,在叶片运转时,气流或水流中存在粉尘或泥沙,使叶片不但受到腐蚀和空蚀,同时也受到固体质点的冲刷磨损, 使大多数零件过早失效。

离子渗氮是提高不锈钢摩擦学性能最广泛应用的表面改性技术之一。

但是研究工作大都是以奥氏体不锈钢为主,针对马氏体不锈钢特别是抗液固两相的冲蚀性能方面的研究较少。

本文以2Cr13 马氏体不锈钢为研究对象,对比研究离子渗氮处理对不锈钢耐磨损和抗液固两相介质冲蚀性能的影响规律。

1、试验过程1.1、试验条件与方法试验用2Cr13 不锈钢的化学成分(质量分数,%)为0.19C,0.28Si,0.20Mn,0.007S,0.028P,12.65Cr,0.11Cu, 0.12Ni,其余Fe。

材料经过高温淬火和低温回火处理。

试样表面经研磨抛光,用丙酮超声波清洗15min,烘干后进行离子渗氮。

试验在LD-250 型离子渗氮炉中进行,采用WDL-31型光电温度计控制温度,渗氮温度为530℃,渗氮时间5h。

用HV-1000 型显微硬度计测量离子渗氮试样截面的硬度分布,加载时间20s,载荷为0.49N。

用H。

材料的磨损性能及试验知识详解

材料的磨损性能及试验知识详解磨损是由于机械作用、化学反应(包括热化学、电化学和力化学等反应),材料表面物质不断损失或产生残余变形和断裂的现象。

磨损是发生在物体上的一种表面现象,其接触表面必须有相对运动。

磨损必然产生物质损耗(包括材料转移),而且它是具有时变特征的渐进的动态过程。

一、磨损的危害1、影响机器的质量,减低设备的使用寿命,如齿轮齿面的磨损、机床主轴轴承磨损等;2、降低机器的效率,消耗能量,如柴油机缸套的磨损等;3、减少机器的可靠性,造成不安全的因素,如断齿、钢轨磨损;4、消耗材料,造成机械材料的大面积报废。

磨损曲线跑合阶段:表面被磨平,实际接触面积不断增大,表面应变硬化,形成氧化膜,磨损速率减小;稳定磨损阶段:斜率就是磨损速率,唯一稳定值;大多数机件在稳定磨损阶段(AB段)服役;剧烈磨损阶段:随磨损的增长,磨耗增加,表面间隙增大,表面质量恶化,机件快速失效。

二、磨损的评定磨损时零件表面的损坏是材料表面单个微观体积损坏的总和。

目前对磨损评定方法还没有统一的标准。

这里主要介绍三种方法:磨损量、耐磨性和磨损比。

磨损量分为长度磨损量W l、体积磨损量W v、重量磨损量W w。

耐磨性是指在一定工作条件下材料耐磨损的特性。

耐磨性使用最多的是体积磨损量的倒数。

材料耐磨性分为相对耐磨性和绝对耐磨性两种。

材料的相对耐磨性ε是指两种材料A与B在相同的外部条件下磨损量的比值,其中材料之一的A是标准(或参考)试样。

εA=W A/W B磨损比用于度量冲蚀磨损过程中的磨损。

(磨损比=材料的冲蚀磨损量/造成该磨损量所用的磨料量)三、磨损的类型磨损按磨损机理可分为粘着磨损、磨粒磨损、疲劳磨损、腐蚀磨损、冲蚀磨损、微动磨损,按环境介质可分为干磨损、湿磨损、流体磨损。

1、粘着磨损当摩擦副相对滑动时, 由于粘着效应所形成结点发生剪切断裂,被剪切的材料或脱落成磨屑,或由一个表面迁移到另一个表面,此类磨损称为粘着磨损。

磨损过程:粘着→剪断→转移→再粘着。

MGL-5A滚动磨损试验机

MGL-5A滚动磨损试验机

产品型号:凯锐MGL-5A

产品描述:凯锐MGL-5A滚动磨损试验机主要用于木地板及其它非金属的表面耐磨性能试验。

技术参数1. 最大试验力: 5N±0.2N2. 试件旋转速度:60±2r/min3. 吸尘嘴距表面:1-2mm4. 试验件厚度可1-30mm整数级调整。

主要配置1、单工

位主机2、永磁低速同步电机3、数码计数器4、研磨胶轮5、真空吸尘器

分享到:

产品简介:

MGL-5A滚动磨损试验机主要用于木地板及其它非金属的表面耐磨性能试

验。

技术参数

1. 最大试验力: 5N±0.2N

2. 试件旋转速度:60±2r/min

3. 吸尘嘴距表面:1-2mm

4. 试验件厚度可1-30mm整数级调整。

主要配置

1、单工位主机

2、永磁低速同步电机

3、数码计数器

4、研磨胶轮

5、真空吸尘器。

金属材料的腐蚀磨损行为、防护技术与评价方法

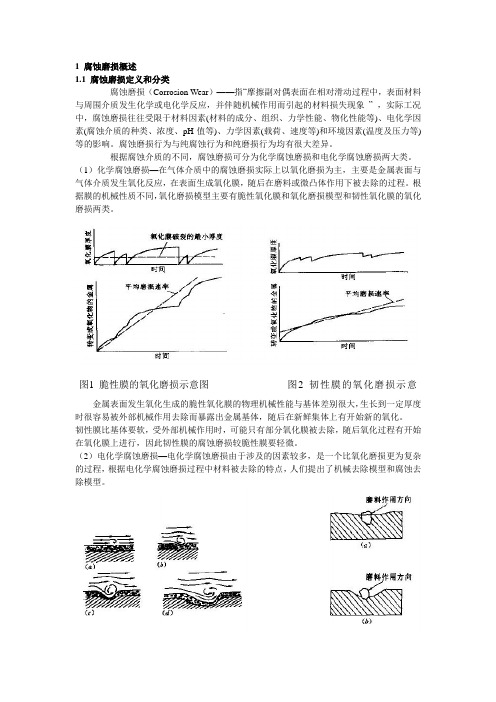

1 腐蚀磨损概述1.1 腐蚀磨损定义和分类腐蚀磨损(Corrosion Wear )——指“摩擦副对偶表面在相对滑动过程中,表面材料与周围介质发生化学或电化学反应,并伴随机械作用而引起的材料损失现象 ” ,实际工况中,腐蚀磨损往往受限于材料因素(材料的成分、组织、力学性能、物化性能等)、电化学因素(腐蚀介质的种类、浓度、pH 值等)、力学因素(载荷、速度等)和环境因素(温度及压力等)等的影响。

腐蚀磨损行为与纯腐蚀行为和纯磨损行为均有很大差异。

根据腐蚀介质的不同,腐蚀磨损可分为化学腐蚀磨损和电化学腐蚀磨损两大类。

(1)化学腐蚀磨损—在气体介质中的腐蚀磨损实际上以氧化磨损为主,主要是金属表面与气体介质发生氧化反应,在表面生成氧化膜,随后在磨料或微凸体作用下被去除的过程。

根据膜的机械性质不同,氧化磨损模型主要有脆性氧化膜和氧化磨损模型和韧性氧化膜的氧化磨损两类。

金属表面发生氧化生成的脆性氧化膜的物理机械性能与基体差别很大,生长到一定厚度时很容易被外部机械作用去除而暴露出金属基体,随后在新鲜集体上有开始新的氧化。

韧性膜比基体要软,受外部机械作用时,可能只有部分氧化膜被去除,随后氧化过程有开始在氧化膜上进行,因此韧性膜的腐蚀磨损较脆性膜要轻微。

(2)电化学腐蚀磨损—电化学腐蚀磨损由于涉及的因素较多,是一个比氧化磨损更为复杂的过程,根据电化学腐蚀磨损过程中材料被去除的特点,人们提出了机械去除模型和腐蚀去除模型。

图1 脆性膜的氧化磨损示意图 图2 韧性膜的氧化磨损示意图3 均匀腐蚀条件下的腐蚀磨损模型图4 相界面腐蚀的腐蚀磨损模型在磨料作用下,材料表面膜局部被去除破坏,但随即又重新形成新的表面膜。

而磨料是均匀作用在真个材料表面上,当任意一块表面被磨料破坏了表面膜而裸露出金属基体时,此处的腐蚀速度比有表面膜覆盖的地方快得多,因此,在整个过程中,腐蚀磨损比纯磨损对材料的破坏严重得多。

图4是具有碳化物多相结构的高铬铸铁发生晶间腐蚀的腐蚀磨损模型,由于碳化物的电极电位大大高于基体金属的电极电位,因此在碳化物相组织和基体相之间将发生晶间腐蚀,之后材料在磨料或硬质点机械作用下发生断裂。

MLD—10型动载磨料磨损试验机使用说明

MLD—10型动载磨料磨损试验机使用说明书张家口市宣化科华度验机制造有限公司(原宣化试验机厂)目录一、试验机的用途(1)二、试验机的主要技术规格(1)三、结构简述(1)四、试验机的安装(3)五、试验机的操作要求及注意事项(3)六、耐磨性能的评定方法(6)七、试验机的保养与维护(8)一、试验机的用途本试验机是具有多功能可模拟多种工况条件的试验机,可用于金属材料和各种干、(湿)磨料在有冲击载荷或无冲击载荷、接触或无接触、滑动或滚动摩擦情况下,金属材料的耐磨性能试验,通过试验可定量的测量,金属材料在不同载荷、不同相互作用所造成的磨损及进行磨损机理的试验研究。

本试验机可供从事治金、矿山、水泥、建材、运输、电力、农业机械、等科学研究机关、大专院校和设计部门研究金属材料的磨损和磨损机理,合理选择金属材料,同时也能满足机器制造厂、冶金修造厂等工厂实验室生产检验的需要。

二、试验机的主要技术规格。

1、冲击功:0-0.5公斤米2、冲锤重量:10公斤3、冲击次数:50、100、150、200次/分4、冲锤自由落体高度:0-50毫米5、下试样轴转速:200转/分6、磨料粒度:0.1-4mm7、磨料流量:0-50公斤/小时8、电动机:9、外形尺寸10、重量:三、结构简述1、上下主轴的运转及冲击次数的调整:电动机通过小齿轮(3)带动大齿轮(4),使下主轴运转,在下主轴右端装有下试样(23),在下试样两侧装有胶皮垫圈(24)形成方形槽,磨料从槽中通过。

在大齿轮左端装有皮带轮(7),通过三角带传动带动上主轴皮带轮(11)使上主轴旋转,在上主轴右端有偏心轮(18-1a),通过偏心轮提升冲锤,使冲锤做往复式自由落体运动,从而实现冲击载荷。

当换上(18-2)偏心轮时,则实现冲锤无冲击载荷。

当更换安装在下主轴左端不同直径的皮带轮(7)时,可使上主轴获得不同的转速,从而使冲锤获得(50、100、150、200次/分)不同的冲击次数。

2、冲击功的调节器整:试验时,将手提销(34)旋入冲锤螺孔内,将冲锤提丐,插好安全销(33),将所选定的试样卡杆(19)装入冲锤下端,然后装上下试样(23),并将下试样螺母紧固,装卡好上试样,将冲锤提起,取下安全销和手提锤,使上下试样接触,根据所选择的冲击功Ak,由下式可得冲锤自由落体高度H(mm)Ak=P×HAk为选定值,P为冲锤重量10公斤则H=此时可将所求高度H值在冲锤刻线找出其对应值,然后可将试样卡杆旋入或旋出冲锤,使要求的冲锤刻线与机身上平面在同一平面内,找正上试样,将试样卡杆两螺母紧固。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MCF-40型冲蚀磨损试验机

桨叶简图

MF-20型腐蚀冲蚀磨损试验机,其主要用途用来测量金属或非金属在酸性溶液、碱性溶液、砂浆等环境下抵抗高速冲刷与抗腐蚀的能力。

它是勘探、钻井材料、管道运输、阀门制造等材料供应行业必需的模拟评定测试试验机。

该机是我公司与高校联合开发并应用于科研试验室的新产品。

其独特性与先进性在国内处于领先地位。

☆主要技术规格:

冲击线速度最大值40m/s

冲击线速度的控制精度± 5%

主轴无级变速范围0--1400r/min

主轴转速误差± 5r/min

转数0-999999999 次

试验时间0-999小时

试验浆体浓度≤ 50%

试验介质:油、水、泥浆等

试验机主电机输出最大功率7.5KW

桨叶外径:320mm

试验机主要配置:

主机

主轴控制电机7.5KW

控制变频器(国产)7.5KW

耐腐蚀环境箱(不含冷却系统)

旋转主轴(不锈钢)

桨叶(2件)

控制系统

防水电器元件若干。