回转窑技术参数及工作原理图资料共50页

回转窑的结构与工作原理通用课件

02

回转窑的结构组成

窑体结构

筒体

回转窑的主体部分,通常 由钢板卷制而成,承受高 温和磨损。

耐火材料层

位于筒体内部,用于保护 筒体免受高温烧蚀,同时 提供稳定的工艺环境。

窑头与窑尾

窑的两端,窑头通常安装 燃烧装置,窑尾设有废气 排放口。

燃烧装置

喷燃器

将燃料与空气混合并喷入窑内, 实现燃烧加热。

回转窑的发展历史

01

02

03

初始阶段

回转窑的概念最早起源于 中国古代的炼丹炉,通过 旋转的方式加强燃烧效果 。

工业革命时期

随着工业革命的到来,回 转窑开始应用于矿业和冶 金领域,提高了生产效率 。

现代化发展

随着科技的进步,回转窑 在结构设计、材料选用、 自动化控制等方面都有了 显著的改进和优化。

回转窑在工业领域的应用

原因分析

窑内物料堆积、燃料投放过多、窑体散热不良等。

处理方法

调整燃料投放量、加强窑体散热、清理窑内堆积物料、检查窑体耐 火材料等。

断窑故障与处理

01

断窑故障现象

回转窑在运行过程中突然停止转动。

02

原因分析

传动装置故障、电机故障、窑内物料卡死等。

03

处理方法

立即停止投料和燃料供应,检查传动装置和电机,排除故障;清理窑内

卡死物料,恢复窑体转动。在重新启动前,需对窑体和设备进行全面检

查,确保安全。

THANKS

感谢观看

2. 关闭辅助设备:当窑体转速降至规定值后,按照操作规程逐一关闭 辅助设备,如冷却系统、液压系统等。

3. 主电机停机:最后关闭回转窑的主电机,完成整个停机操作。

回转窑运行中的监控与调整

回转窑知识讲座PPT课件

• 首先停止主电动机,然后合上辅 助减速机出轴上的离合器,离合 器是由气动驱动机构驱动的。此 时可起动辅助传动装置。

• 注意:驱动机构的气缸气源不得 中断或换向。

• ⑵停止使用辅助传动时的停车: 停止辅助传动电动机,离合器驱 动机构气源换向使离合器脱开, 同时,驱动机构上限位块松动限 位开关使主电机回路接通,此后, 便可起动主传动装置。

• ⒀. 维护工作应与看火紧密配合, 加强联系。

可编辑课件

七、窑的维修

• ①铜瓦的刮研 • ②托轮的调整 • ③筒体的焊接 • ④ 回转窑主要零件磨损到下列程度或出现

下列缺陷时就需要更换或修理: ⑴. 传动齿轮的齿厚磨损了30%或0.5模

数时,或轮缘具有不可恢复的损伤时,需 进行更换和修理。

⑵. 窑筒体段节有裂纹或局部变形时,要 进行修理和更换。

⑶. 轮带发现断面磨损了20%或表面磨成 锥形、多边形,以及局部出现穿通裂纹时 需进行更换。

⑷. 当托轮与挡轮的轮缘厚度磨去20%, 或托轮表面磨成锥形、多边形或其他异形 ,或托轮与挡轮的轮缘有穿通裂纹时,必 须更换或修理。更换托轮时,如轴也更换 其相应的衬瓦必须重新刮研。

⑸. 窑尾密封装置的固定磨擦圈的厚度磨 损了2/3时,必须进行更换。

• ①主传动:主电机和主减速机 • ②辅传动:辅电机和辅减速机

制动器

• ③联轴器:三副弹性联轴器, 提高传动的平稳性

• ④离合器:斜齿,气动操作 • ⑤小齿轮装置

材料选取:34CrNi3Mo 热处理硬度: ≥201HB 要求比大齿轮≥20HB

可编辑课件

2、大齿圈装置

• ①组成:半齿圈,弹簧板 哈弗螺栓,销轴,挡圈

可编辑课件

回转窑结构及工作原理

(2)物料在窑内各带的运动速度

煅烧过程中,窑内各带发生的物理化学变化对物料颗粒的 形状、粒度、松散度及密度均有影响,因此各带物料的运动速 度是不同的。

为了了解窑内各带物料的运动速度,可将放射性同位素掺 入生料中进行测定,如某厂曾在150米的湿法长窑上,通过实 际测定和计算而得的物料运动的平均速度 vm 为:

煤粉在窑内的燃烧情况与喷煤管的结构尺寸和参数选择 有很大关系。喷嘴的形状和出口尺寸主要影响煤粉和一次风 的混合程度和喷出速度。 (1)传统喷嘴 ①传统喷嘴的形状

如图所示为 常用的几种 传统喷嘴。

直管型

拔哨型

缩口型

风翅型

直管型:风煤直线喷出,不利 于风煤混合,不利于煤粉充分 燃烧。

速度保持一定,则n与 窑的速度应愈低。

和转速n成正比,与物料休止角

成反比,即窑的倾斜角愈大,

③实际生产中, Di 、 、 已为定值,则 vm 与n 成正比, 即改变窑速,窑内物料的运动速度随之变化。 ④如窑内有结圈或人工砌筑的挡料圈时,物料的运动速度要 降低。 ⑤窑内的热交换装置(如链条、热交换器)也会影响物料的 运动速度。

另外,现国内有不少企业已成功采用无烟煤作为 回转窑生产燃料,这是一项目前在水泥行业的新技术, 对提高水泥企业经济效益效果显著。

(2)对入窑助燃空气的要求

煤粉自喷煤管以较高气速(40~80m/s)送入窑内。 通过喷煤管输送煤粉的空气,习惯上称为一次风。 从安全角度考虑,一般一次风不预热。因此其用量不宜 过多,因窑型和燃烧器的不同,其量约占总燃烧空气量 的10~30%,大量的二次风由冷却机提供,故已被预热 到600~1000℃,它既能回收熟料中的热量,又可促进 燃烧反应完全并提高实际燃烧温度。 为了确保窑内燃料燃烧完全和燃烧安全,一、二次风用 量的总和应略高于理论空气需要量,控制过剩空气系数 为1.05~1.10为宜。

回转窑技术参数及工作原理图

式中:G—窑的生产能力,t·h–1; —窑内物料自然堆积角度。

当前第18页\共有49页\编于星期五\6点

窑内物料轴向移动速度和停留时间

物料在窑内移动的基本规律:随窑的回转物料 被带起到一定高度,然后滑落下来;由于窑是倾 斜的,滑落的物料同时就沿着轴向向前移动,形 成了轴向移动速度;该速度与很多因素有关,特 别是与物料的状态有关,物料在各带的移动速度 不同则停留时间也不同。

面与整个截面面积之比或窑内装填物料占有体积与 整个容积之比用符号φ表示

AM

π 4

2

D

或

4G M

2

60π D v Mρ M

式中AM—窑内物料所占弓形面积,m2 ; GM—单位时间内窑内物料流通量,t ·h-1 ; VM—窑内物料轴向移动速度,m ·min-1 ;

ρM—窑内物料体积密度,t ·m-3。

当前第16页\共有49页\编于星期五\6点

当前第20页\共有49页\编于星期五\6点

马丁(Martin)公式

G2.82D 62vg(1)

Vg 式中:

th1

νg—每kg产品所产生的窑尾工作温度下的烟气量,

m3·kg-1;

V — g 窑尾烟气的实际速度,m·s-1。一般Vg=3~8m·s-1,细颗粒多者

Vg=2.5~5 m·s-1

当前第21页\共有49页\编于星期五\6点

5、支承装置

6、挡轮装置与挡轮液压泵站 7、窑头密封与冷却

8、窑尾密封装置

当前第25页\共有49页\编于星期五\6点

1、传动装置

• 传动系统采用单传动,由一台变频调速主电机带动。 设有辅助传动装置,保证主电源中断时仍能盘窑操 作,防止筒体弯曲,便利检修。主电动机尾部带有 一台测速发电机为供给窑头指示窑速仪表的电源。

回转窑的结构与工作原理-PPT文档资料

考虑冷空和热窑轮带 的位置不同,同时移

动轮带使托轮整个表

面受到均匀的磨损, 否则会留下沟纹,无

பைடு நூலகம்

法正常工作。

托轮轴承结构 1---瓦衬;2---球面瓦;3、轴承座;4、顶丝

为使托轮磨损均匀:

窑体每班上下移动 13 次,每次移动幅度 约 50mm 。上下移动可

通过托轮的倾斜液压

挡轮完成

4、液压挡轮

1 、液压挡轮是围绕纵向轴运动的滚轮,安装在窑尾轮带靠近 窑头侧的平面上。 2 、作用:及时指出窑体在托轮轮上的运转位置是否合理,并 限制或控制窑体轴向窜动。

主要内容及要求

一、回转窑的结构 理解回转窑的构造由哪些部件组成,有何作用。 二、回转窑的工作原理(重点) 掌握回转窑内物料的运动、燃料的燃烧、气体的流 动和传热过程的影响因素,掌握喷煤管的工作原理和调

节。

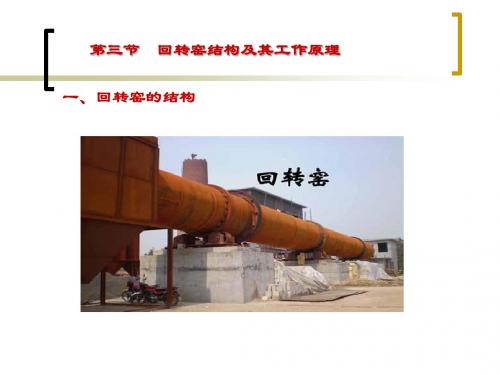

一、回转窑的结构

●筒体 ●轮带 ●筒体 ●托轮 ●挡轮 ●密封装置

●传动装置

●附属设备

1、筒体

●

回转窑的斜率与窑的转速和填充率有关。 回转窑的斜率 β ↑ Vm ↑; 物料的填充率应越大,窑的转速应越大。

●

填充系数:窑内物料的体积占筒体窖的百分比。用正式

表示:

m — 单位时间通过某带的物料量 t/s

Vm — 某带物料的运动速度 m/s

●

物料的休止角 α ↑ Vm ↓ 物料的粘度越大,流动性困难,则 Vm ↓ 易烧性好的物料,在窑内煅烧时间短,则Vm ↑

2、回转窑内的燃料燃烧

2、回转窑内的燃料燃烧

( 1 )煤的燃烧过程是怎样的? 0 ~100- 150℃燃料中水分蒸发; 0.30-0.05S ~450- 500℃逸出挥发份

回转窑结构及工作原理

(2)火焰温度分布(火焰形状)

窑内火焰温度分布,通常是两头低、中间高。热端较低温度 区就是窑内的冷却带。

煤粉从喷管喷出后,须经过干燥预热至700~800℃才着 火燃烧,回转窑中所看到的黑火头就是煤粉从喷出后至着火 燃烧前气流所移动的距离。黑火头长则使回转窑的传热面积 减小,对产量、质量不利,黑火头过短则冷却带短,熟料离 窑的温度提高,增加冷却机的负荷。

窑尾风速增大,回转窑的飞灰量增多,一般,窑 内的飞灰量与窑尾风速的2.5~4次方成正比。

(三)回转窑内燃料的燃烧

在回转窑的烧成带,物料进行的主要物理化学反应是 C 2 S 吸收 f CaO 生成 C 3 S ,这是微吸热反应。为了使生成 C 3 S 的反应完全,必须使物料在1400~1450℃的高温下停留 一定的时间。

(一)回转窑内物料的运动 1、物料在窑内的运动过程

生料从窑的冷端喂入,在向热端运动的过程中煅烧成熟料。

物料在窑内的运动情况直接影响到物料层温度的均匀性; 物料的运动动速度影响到物料在窑内的停留时间(即

物料的受热时间)和物料在窑内的填充系数(即物料的受 热面积);因此也影响到物料和热气体之间的传热。

水泥回转窑窑尾密封装置

窑 尾 密 封

窑尾密封及冷风套

接触式密封装置

弹簧

摩擦板 筒体

密封装置

二、回转窑的工作原理

物料回转窑内煅烧的过程是生料从窑的冷端喂入,由 于窑有一定的倾斜度,且不断回转,因此使生料连续向热 端移动。燃料自热端喷入,在空气助燃下燃烧放热并产生 高温烟气,热气在风机的驱动下,自热端向次端流动,而 物料和烟气在逆向运动的过程中进行热量交换,使生料烧 成熟料。因此,研究回转窑的工作原理,主要是研究物料 在窑内的运动,窑内气体的流动,燃料燃烧和物料与气体 间传热的现象和规律。

回转窑的结构与工作原理PPT幻灯片

每次移动幅度约50

mm以内上下移动

可通过:

托轮的倾斜

液压挡轮完成止。动挡轮

21

托轮其直径一般为轮带的1/4,宽比轮带宽 50~100mm,为什么?

考虑冷窑和热窑时 轮带的位置不同, 同时移动轮带使托 轮整个表面受到均 匀的磨损,否则会 留下沟纹,无法正 常工作。

4/23/2020

22

5、液压挡轮

4/23/2020

29

6 密封装置

组成端面密封的两个摩擦环之一是固定在径向 密封环上的固定摩擦环,另一个是与连接在窑 筒体上的回料勺连接在一起的活动摩擦环,它 是随窑一起转动的。通过均匀设置在径向密封 环圆周上的若干个气缸的活塞杆产生的作用力, 推动径向密封环使两个摩擦环始终保持接触状 态。为了减轻两摩擦环接触面间的磨损,由电 动干油泵将润滑脂送进摩擦环来进行润滑,密 封可靠。

4/23/2020

34

6 密封装置

情况下仍能保持良好机械 性能,从而保证密封效果及 使用寿命。彻底解决回转部 件与固定部件间的漏风、漏 灰问题,提高窑头三次风温 保证正常的热工环境。

4/23/2020

35

7 辅助设备

烧成带的轴流风机:利于窑皮的形成,保护筒体

4/23/2020

36

传感器

筒体温度传感器; 用来测定窑传动力矩的电流表或功率表; 窑纵向高位或地位的传感器,用于控制液压挡轮。

液压挡轮装置主要由挡轮、挡轮轴、轴承体、 导向轴、滚动轴承、挡轮行程开关装置等组 成。挡轮设置在靠大齿圈邻近轮带的下侧。 通过液压挡轮迫使轮带和窑筒体一起按一定 的速度和行程沿窑中心线方向在托轮上往复 移动,使轮带和托轮在全宽上能均匀磨损, 以延长使用寿命。 液压挡轮的示意图:

回转窑的结构与工作原理演示课件

15

7、辅助设备

●烧成带的轴流风机:利于窑皮的形成,保护筒体。

16

传感器

●筒体温度传感器; ●用来测定窑传动力矩的电流或功率表; ●窑纵向高位或低位传感器,用于控制液压挡轮。

17

36

四通道回转窑燃烧器

直流风速:140m/s-250m/s;压力≥0.014MPa 旋流风速:110m/s-250m/s;压力≥0.014MPa 煤流风速:20m/s-35m/s 可调 中心风速:60m/s,占一次风总量的0.03%-0.05%

37

38

四风道喷煤管有何特点?

(1)一次风比例低,仅为5%-7%,与传统燃烧器相比节煤10%以 上。 (2)喷头部分采用耐高温、抗高潮氧化的特殊耐热钢铸件机加 工制成,提高了头部的抗高温变形能力。 (3)火焰形状规整适宜,活泼有力温度高,窑内温度分布合理。 (4)热力集中稳定,卷吸二次风能力强,提高冷却机热效率。 (5)火焰调节灵活,简单方便,可调范围大,可达1:10。 (6)热工制度合理,可提高台时产量5%-10%,水泥熟料早期强 度提高3-5MPa。 (7)低NOX排放量;降幅达20-30% (8)对煤质适应性强。

33

(1)结构如图

三风道喷煤管

34

三风道喷煤管结构示意图 ● 1、浇注料;2、外风道;3、煤风道;4、内风道;5、风 翅;6、中心管;7、外风管;8、支承挂钩

35

(2)三风道喷煤管有何技术特点? ●一次空气量少 ●煤粉的燃烧强度高。 ●火焰形状调整幅度大。 ●燃烧稳定,对各种煤有很好的适用性。 ●NOX浓度降低,热耗减少,烧出的熟料粒度小,脆性大。

回转窑技术参数.doc

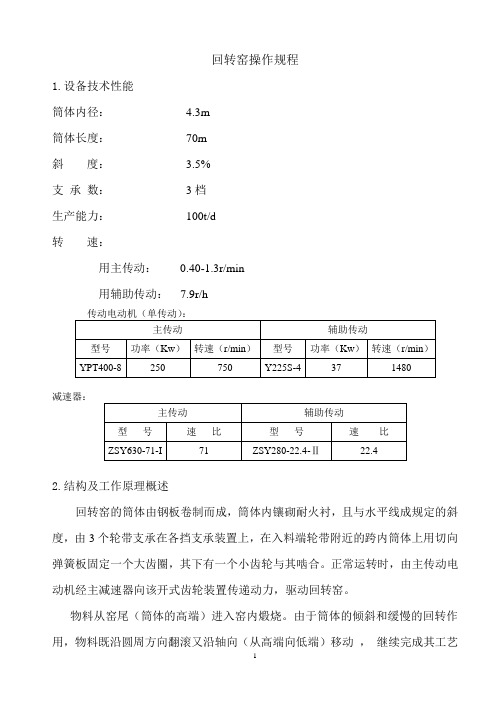

回转窑操作规程1.设备技术性能筒体内径: 4.3m筒体长度:70m斜度: 3.5%支承数:3档生产能力:100t/d转速:用主传动:0.40-1.3r/min用辅助传动:7.9r/h减速器:2.结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且与水平线成规定的斜度,由3个轮带支承在各挡支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧板固定一个大齿圈,其下有一个小齿轮与其啮合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,继续完成其工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行交换后,由窑尾导出。

本设计不含燃料的燃烧器。

该窑在结构方面有下列主要特点:1简体采用保证五项机械性能(σa、σb、σ%、αk和冷弯试验)的20g及Q235-B钢板卷制,通常采用自动焊焊接。

筒体壁厚:一般为25mm,烧成带为32mm,轮带下为65mm,由轮带下到跨间有38mm厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的刚性又改善了支承装置的受力状态。

在筒体出料端有耐高温、耐磨损的窑口护板,筒体窑尾端由一米长1Cr18Ni9Ti钢板制作。

其中窑头护板与冷风套组成分格的套筒空间,从喇叭口向筒内吹冷风冷却窑头护板的非工作面,以有利该部分的长期安全工作,在筒体上套有三个矩形实心轮带。

轮带与筒体垫板间的间隙由热膨胀量决定,当窑正常运转时,轮带能适度套在筒体上,以减少筒体径向变形。

3传动系统用单传动,由变频电动机驱动硬齿面三级圆柱齿轮减速器,再带动窑的开式齿轮副,该传动装置采用胶块联轴器,以增加传动的平稳性,设有连接保安电源的辅助传动装置,可保证主电源中断时仍能盘窑操作,防止筒体弯曲并便利检修。

4窑头密封采用罩壳气封、迷宫加弹簧刚片双层柔性密封装置。

回转窑结构及工作原理

(2)对入窑助燃空气的要求

煤粉自喷煤管以较高气速(40~80m/s)送入窑内。

通过喷煤管输送煤粉的空气,习惯上称为一次风。 从安全角度考虑,一般一次风不预热。因此其用量不宜 过多,因窑型和燃烧器的不同,其量约占总燃烧空气量 的10~30%,大量的二次风由冷却机提供,故已被预热 到600~1000℃,它既能回收熟料中的热量,又可促进 燃烧反应完全并提高实际燃烧温度。

2、回转窑对入窑煤粉和助燃空气的要求

(1)对入窑煤粉的质量要求

低热值: Q D g W 20k 6J /0 k0 g

挥发份: v g =18~30%

灰分:

A g <25~30%

水分:

W y <1~2%

细度:<15%(0.08mm方孔筛筛余)

这些要求都是为了保证烧成带温度和热力强度以 及火焰的稳定性而提出的,当采取有效措施(如提高 助燃空气温度等)改善燃烧条件时,对煤质的要求也 可适当放宽。

2、物料在窑内的运动速度

(1)一般速度公式 回转窑内物料运动的情况比较复杂,影响因素很多,因此要

想用简单的公式来准确计算物料在窑内各带的运动速度是比较复 杂的和困难的。

在对回转窑内物料运动的规律进行分析和模拟试验后,得出 很多计算回转窑内物料运动的速度的公式其中最为常用的一般公 式为:

v m 6L m 0 6 1 0 D .7 in 7,(m /s) 1 . 7 D in 7,(m /min)

回 转 窑 喂 煤 系 统

1、燃料在回转窑内燃烧应满足的要求

为了使生成 C 3 S 的反应完全,使生料烧成熟料并获得 较高的产量,燃料在转窑内的燃烧必须满足一定的要求: