DFMEA-电气-倒车全景摄像

DFMEA

42

无

63

无

42

无

63

无

63

无

42

无

5

能正常工作 LED不亮,工作 PCBA 降低识别状态 7 发光 电流偏出范围 PCBA PCBA 能正常工作 LED不亮,工作 降低识别状态 7 发光 电流偏出范围 能正常工作 LED不亮,工作 降低识别状态 7 发光 电流偏出范围

△ △ △

6 7

7

PCBA

能正常工作 LED不亮,工作 降低识别状态 7 发光 电流偏出范围

4

PCBA

5

PCBA

样件做长时 选用额定电流大于实际 二极管由于大电流 间及短时间 2 使用电流3倍以上的二极 3 烧坏 过电流工作 管 测试 样件做长时 二极管由于瞬间高 选用耐电压400V以上的 间及短时间 3 3 电压击穿 过电流工作 二极管 测试 选用额定电流大于实际 样件做长时 三极管由于大电流 使用电流2倍以上的三极 间及短时间 2 3 烧坏 管,另电路中设有限流 过电流工作 保护 测试 样件做长时 电路中设有限流保护措 间及短时间 3 3 三极管短路 施 过电流工作 测试 样件做极限 元器件在极限温度 选用工作温度为 3 温度工作测 3 条件下失效 -40~125℃的器件 试 电路中采用超过电路额 样件做长时 定电压3倍以上耐压值的 间及短时间 2 3 滤波电容短路 电容以及选用电容串联 过电流工作 方式和加限流电阻方式 测试

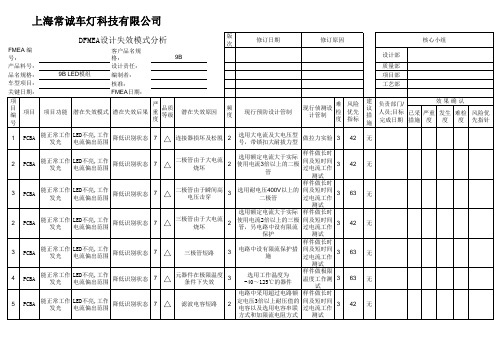

上海常诚车灯科技有限公司

DFMEA设计失效模式分析

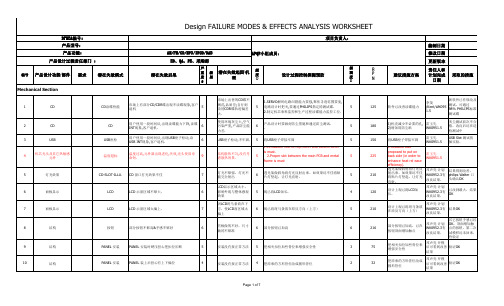

FMEA 编 号: 产品料号: 9B LED模组 品名规格: 车型项目: 关键日期: 项 目 项目 项目功能 潜在失效模式 编 号 1 PCBA 客户品名规 格: 设计责任: 编制者: 核准: FMEA日期: 严 品质 潜在失效后果 重 等级 度 9B 版 次 修订日期 修订原因 设计部 质量部 项目部 工艺部 难 风险 现行侦测设 检 优先 计管制 度 指标 42 建 议 措 施 无 效果确认 负责部门/ 人员;目标 已采 严重 发生 难检 风险优 完成日期 措施 度 度 度 先指针 核心小组

dfmea的功能和要求

dfmea的功能和要求

DFMEA是Design Failure Mode and Effects Analysis 的缩写,即设计失效模式和影响分析。

它是一种系统性的方法,用于识别和

评估产品设计过程中可能出现的失效模式,以及这些失效模式对产

品性能、安全性和可靠性的影响。

DFMEA的主要功能和要求包括以

下几个方面:

1. 识别潜在的失效模式,DFMEA的主要功能之一是通过系统性

的方法识别可能出现的失效模式,包括设计、制造、装配和使用过

程中的各种失效模式。

这有助于在产品设计阶段就能够预见和避免

潜在的问题,提高产品的可靠性和安全性。

2. 评估失效影响,DFMEA要求对每种可能的失效模式进行评估,包括失效的严重程度、频率以及可能的影响范围。

这有助于确定哪

些失效模式对产品性能和安全性的影响最为严重,从而有针对性地

进行改进和控制。

3. 制定改进措施,DFMEA要求在识别和评估失效模式的基础上,制定相应的改进措施,以降低失效的可能性,减小失效的影响,从

而提高产品的可靠性和安全性。

4. 文档化和跟踪,DFMEA要求对识别的失效模式、影响和改进措施进行详细的文档化,并建立跟踪机制,以确保改进措施的有效实施和持续改进。

总的来说,DFMEA的功能和要求旨在通过系统性的方法识别和评估潜在的失效模式,从而在产品设计阶段就能够预见和避免可能出现的问题,提高产品的可靠性和安全性。

同时,DFMEA也要求制定改进措施,并建立文档化和跟踪机制,以确保产品设计的持续改进和优化。

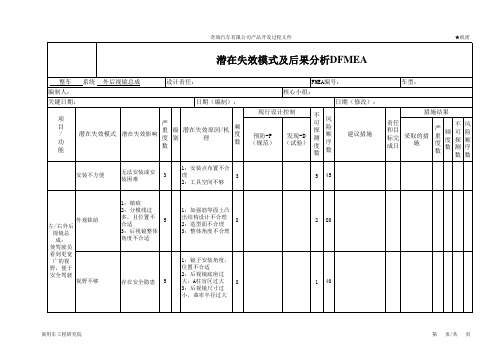

汽车车身饰件DFMEA-后视镜系统

★机密

潜在失效模式及后果分析DFMEA

整车 系统 编制人: 关键日期:

外后视镜总成

设计责任: 日期(编制):

项 目 / 功 能

潜在失效模式

潜在失效影响

严 重 度 数

级 别

潜在失效原因/机 理

频 度 数

FMEA编号:

核心小组:

日期(修改):

现行设计控制

预防-P 发现-D (规范) (试验)

视野不够

1:缩痕

2:分模线过

多,且位置不 合适

5

3:后视镜整体

角度不合适

1:加强筋等面上凸

出结构设计不合理 2:造型面不合理

8

3:整体角度不合理

存在安全隐患 5

1:镜子安装角度, 位置不合适 2:后视镜底座过 大,A柱盲区过大 8 3:后视镜尺寸过 小,曲率半径过大

2 80 1 40

商用车工程研究院

不 可 探 测 度 数

风 险 顺 序 数

建议措施

车型:

措施结果

责任 和目 标完 成日

采取的措 施

严 重 度 数

频 度 数

不 可 探 测 数

风 险 顺 序 数

安装不方便

无法安装或安 装困难

3

1:安装点布置不合

理

3

2:工具空间不够

5 45

外观缺陷 左/右外后

视镜总 成: 使驾驶员 看到更宽 广的视 野,便于 安全驾驶

1:与转轴之间的位 置关系不合理,导致 折拢角度不够 2:卡簧选用不合适

5 50 4 80

左/右外后 镜片调节角度不 视镜总 够

影响安全

4

成:

使驾驶员

DFMEA工具培训学习课件

人工智能技术

人工智能技术的不断发展,为DFMEA工具带来更多创新可能 ,如机器学习和深度学习等技术将被广泛应用于缺陷分析、 风险评估等领域。

大数据技术

大数据技术的不断发展,为DFMEA工具带来更高效的数据处 理和分析能力,有助于更准确地进行缺陷预测和风险评估。

DFMEA工具的应用前景

汽车行业

DFMEA工具将继续在汽车行业中得到广泛应用,进一步降低汽车产品的缺陷 率和提高产品质量。

其他行业

除了汽车行业,DFMEA工具也将不断拓展到其他行业中,如电子产品、机械 设备等领域,为更多行业提供质量保障支持。

06

总结与回顾

本次培训的主要内容回顾

DFMEA工具的概念 和原理

DFMEA是一种以故障模式与影 响分析(FMEA)为基础的质量 工具,用于在产品设计过程中识 别和解决潜在的设计问题。

电子行业DFMEA应用 案例

某电子制造企业在生产过程中遇到了 一个严重的质量问题,导致产品批量 报废。通过应用DFMEA工具,企业 发现故障原因为原材料质量不过关, 及时更换供应商并采取其他质量控制 措施,避免了类似事件的再次发生。

04

DFMEA工具的进阶技巧

如何提高DFMEA工具的效率

01

熟练掌握快捷键

03

DFMEA工具的应用案例

DFMEA工具在汽车行业的应用

汽车行业应用背景

随着汽车行业的不断发展,产品复杂度不断提高,市场竞争日益激烈。应用DFMEA工具 可以帮助汽车制造企业更好地分析产品设计、生产和制造过程中潜在的风险,提高产品质 量和安全性。

DFMEA在汽车行业的应用流程

DFMEA工具在汽车行业的应用主要包括以下步骤:制定项目计划、收集相关数据和信息 、进行故障模式分析、建立故障影响矩阵、制定改进措施、跟踪和监督实施情况等。

(DFMEA)汽车行业设计失效模式分析

4

文档仅供参考,如有不当之处,请联系本人改正。

三、绘制功能框图(方块图)

方框图最好地展示了部件与部件之间的物理和物流关系。功能框图指出 了在设计范围内部件与子系统之间的相互关系,这种关系包括:信息流、 能量、力和流体;

5

文档仅供参考,如有不当之处,请联系本人改正。

闪光灯方块图

定温度、压力、湿度范围、设计寿命)相关的信息 (度量/测量变量)。如果该项目有多种功能,且 有不同的失效模式,应把所有的功能单独列出。

8

文档仅供参考,如有不当之处,请联系本人改正。

六、列出潜在失效模式

潜在失效模式所谓潜在失效模式是指部件、子系统或系统有可能会 未达到或不能实现项目/功能栏中所描述的预期功能的情况(如 预期功能失效)。这种潜在的失效模式可能会是更高一级的子系 统或系统的潜在失效模式的起因或者是更低一级的部件的潜在失 效模式的影响后果。

对于特定的项目及其功能,列出每一个潜在的失效模式。前提是这 种失效可能发生,但不一定发生。推荐将对以往TGW(运行出 错)研究、疑虑、报告和小组头脑风暴结果的回顾作为起点。

只可能出现在特定的运行条件下(如热、冷、干燥、粉尘等)和特 定的使用条件下(如超过平均里程、不平的路面、仅在城市内行 驶等)的潜在失效模式应予以考虑。

不符合法规

14

文档仅供参考,如有不当之处,请联系本人改正。

八、评估严重度(S)

严重度是一给定失效模式最严重的影响后果的级别。严重 度是单一的FMEA范围内的相对定级结果。严重度数值的 降低只有通过改变设计才能够实现。严重度应以表2为导 则进行估算:

小组应对评定准则和分级规则达成一致意见,尽管个别产品分析可做修改。 (见表2) 注:不推荐修改确定为9和10的严重度数值。严重度数值定级为1的失效模式 不应进行进一步的分析。 注:有时,高的严重度定级可以通过修改设计,使之补偿或减轻失效的严重 度结果来予以减小。例如,“瘪胎”可以减轻突然爆胎的严重度,“安全带” 可以减轻车辆碰撞的严重程度。

汽车电器DFMEA-车载终端

。

使用; 天线设计需要阻抗匹

配; 通信模块增加屏蔽 罩,增强抗干扰能

力;

4

线束加屏蔽。

性能测试 性能测试 性能测试

2 20 3 54 3 72

Box升级中断后无法

远程升级中断后无 法正常工作

远程升级中断后T-Box总 成无法正常工作

重新连接升级,导 致T-Box总成无法继 续升级且无法正常

死。

T-Box远程升级支持 断电重连后继续进行 软件后续升级的升级 方式,且升级成功前 旧版本软件依然可以 正常工作(软件回滚)

。

3

B

电池管理方案失效;电 池质量差

优化电池管理方案, 禁止过充过放;电池 充放电技术指标达标

2

1、给T-Box设定休眠

T-Box总成因涉及到国 条件,T-Box总成在

标数据上传功能,故需 KEYOFF&接收不到整

B

接常电;在接常电的情 车CAN报文后进入休

况下如无判断条件,则

眠模式。

3

无法正常进入休眠模式 2、TBOX符合休眠网

。

络管理规范

升级测试 性能测试 性能测试

3 54 2 32 2 24

T-Box自检功能失效

自检功能失效

不能正常自检导致 无法进入正式工作 6

状态

B

CPU故障,自检出现卡死 审核电气原理、技术

6

工作。

1. 不符合国家要求

(断电前10min的信

后备电池失效

整车异常断电后,不能 将数据传输到平台

息上报到平台) 2. 不能上报异常事

8

件

T-Box总成无法进入 休眠模式

T-Box总成在整车休眠后 未进入休眠模式

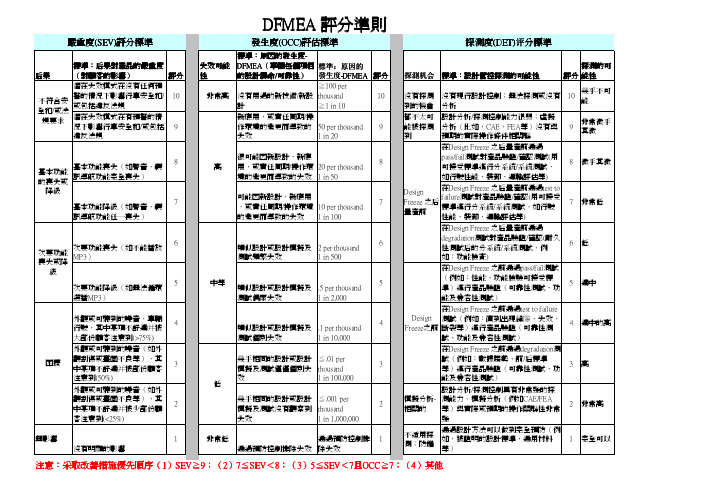

DFMEA评分标准

嚴重度(SEV)評分標準

標準:后果對產品的嚴重度

后果

(對顧客的影響)

評分

潛在失效模式在沒有任何預

不符合安 全和/或法

警的情況下影響行車安全和/ 或包括違反法規

10

規要求 潛在失效模式在有預警的情

況下影響行車安全和/或包括 9

違反法規

基本功能 的喪失或

基本功能喪失(如聲音、視 訊導航功能完全喪失)

10

幾乎不可 能

都不太可 設計分析/探測控制能力很弱;虛擬

能被探測 分析(比如,CAE,FEA等)沒有與

到

預期的實際操作條件相關聯

9

非常微乎 其微

在Design Freeze 之后量產前通過

pass/fail測試對產品驗證/確認測試(用 可接受標準進行分系統/系統測試, 如行駛性能、裝卸、運輸評估等)

8

降級

基本功能降級(如聲音、視 7

訊導航功能任一喪失)

次要功能 喪失或降

次要功能喪失(如不能播放 MP3)

6

級

次要功能降級(如無法循環 5

選播MP3)

外觀或可聽到的噪音,車輛 行駛,其中某項不舒適并被

4

大部份顧客注意到(>75%)

外觀或可聽到的噪音(如外

困擾

觀刮傷或畫面不良等),其 中某項不舒適并被部份顧客

沒有用過的新技術/新設 thousand

10

計

≧1 in 10

新應用,或責任周期/操

作環境的變更而導致的 50 per thousand 9

失效

1 in 20

高

很可能因新設計,新應 用,或責任周期/操作環 20 per thousand

汽车电器DFMEA-组合仪表系统装置

表盘颜色不符合用户要 求

用户不满意

6

表盘上报警符号及显示 汽车在行驶时,驾

符号的形状不符合用户 驶员难以读取仪表 6

要求

指示值

B

油墨的颜色选用不当

B

表盘上报警符号的形状 设计不合理

规定油墨的颜色标 3 准,并印制样件确 2 36

认

依据用户的产品功 3 能规范的要求制作 2 36

效果图确认

LCD漏白光

项目

功能

前框、面 板:

为仪表的 外观装饰 提供适当

的面; 保护仪表 免受天气 等外部原

因的干 扰;为仪 表中表盘

的固定

指针组 合:指示 各仪表的 正确数值

系统 子系统

部件 年型/车型

组合仪表系统 / /

设计职责(部门)

关键日期 核心小组

要求

潜在失效模式

严

失效潜在影响/后果

重 度

分 类

S

潜在失效原因/ 机理

面板的阻燃性能差 用户装配尺寸超差

影响车辆的安全行 驶

面板与汽车前围贴 合不紧凑

9 A ( D ) 未采用正确的材料

6

B

面板曲率设计不合理

面板表面有折光 面板的透明度差

影响产品指示的可 视性

6

影响产品外观和产 品的指示的可视性

5

前框与面板焊接不可靠 仪表得不到保护 6

B

面板曲率设计不合理

B

选用的材料不合理

固定LCD

调节按钮 和调节 杆:

调整时间 的设置和 里程模式

转化

导光支架尺寸和线路板 的电子元器件之间发生

干涉

装配困难,元器件 受损

5

导光支架上与PCB板配 B 合的端面结构设计不合

车载充电机总成基础DFMEA

CC

新能源动 力工程

王森

供应商Βιβλιοθήκη 3(90V~264V),观察其能否自动恢复工作

需响应上位机发出的休眠指令。

10 高压输出过压保护试验

在额定输入条件下,开启车载充电机,使其处于恒流工作状 态,调节负载电压(电源模拟电压应随负载电压同步调节), 直至高于车载充电机输出过压保护值(大于420V),观察其是 否进入保护状态。调节负载电压至车载充电机正常输出电压范 围内(250V~420V),重新上电,观察其能否正常工作

产品应具备提供高压互锁信号的功能,高压互锁信号通过低压接

用高压输出对插端接插件将高压输出端插接到位,用万用表对 插件规定针脚的通断提供。当直流高压接插件可靠连接时,产品

低压接插件2个互锁针脚进行通断以及对地绝缘测试。

低压接插件互锁引出针脚应相互导通,否则应断开,高压互锁回

DC

新能源动 力工程

王森

供应商

3 限压功能试验

按照图1搭建试验台架,设置低压直流电源1为12V;调节交流

电源为220VAC/50Hz;高压电子负载设为CV模式,电压设为

240V;用CAN通讯发送上电命令使充电机总成处于工作状态

(上位机输出电压为420V、输出电流10A)。然后通过CAN通 产品运行过程中,当OBC输出电压大于限压设定值时,应自动限 讯设置充电机总成输出电压为250V,提高高压电子负载电压值 制其输出电压的增加

具备高压输出过压保护,故障判断条件以及恢复条件,保护阀值 为420V,充电机发生保护后,应关闭输出,并报警提示,故障排 除后,能够自动恢复输出;若进入故障模式,需响应上位机发出 的休眠指令。

CC

新能源动 力工程

DC

新能源动 力工程

DFMEA-V1.0-20140703

16

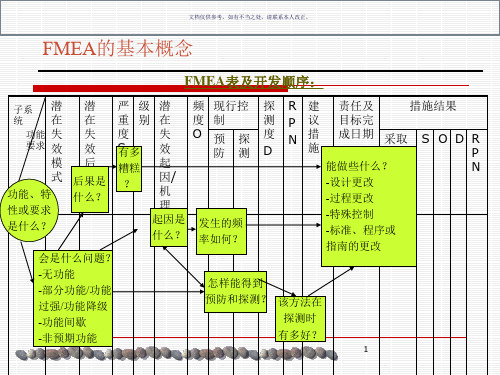

3. FMEA步骤

No AIAG

1 2 3 定义范围 识别功能、要求 识别潜在失效模式 No 1 2 3 4 VDA 结构描述 功能/要求描述 失效模式分析 风险分析

4

5 6 7 8

识别潜在影响

识别潜在原因 识别控制 识别与评估风险 建议措施与结果

5

改进措施

制作FMEA的步骤是一致的。

制作者:: 文件名称: 存放路径:

备注:AIAG全称Automotive Industry Action Group,即汽车工业行动小组.核心工具手册:

FMEA 4th版:Failure Mode and Effects Analysis APQP 2nd 版 :Advanced Product Quality Planning and Control Plan SPC 2nd版:Statistical Process Control MSA 4th 版:Measurement System Analysis PPAP 4th 版:Production Part Approval Process

2灵活转向无任何噪声加速至全速低于可听到的噪声水平75db3转身的抓地感速度100kmh无任何漂浮感功能结构树汽车保证符合产品建议书要求的无故障经济车身变速系统保证汽车的驱动发动机产生驱动功率离合器保证传递切断发动机与变速箱之间的驱动功率变速箱壳体油室密封保证变速箱的稳定变速箱壳体轴承盖?汽车的系统功能结构树29制作者

制作者:: 文件名称: 存放路径:

13

2.7 FMEA的位置

概念 提出/批准 项目批准 样件 试生产 投产

策划

DFMEA

产品设计和开发

MSA SPC PPAP

策划

新版dfmea系统分析案例

新版DFMEA系统分析案例案例背景一家汽车制造公司正在推出一款全新的SUV车型,为了确保车辆的质量和可靠性,公司决定采用新版的DFMEA(设计失效模式和影响分析)系统进行系统分析。

DFMEA是一种在设计阶段评估和减少系统风险的方法,它能够识别潜在的失效模式、分析其影响和严重性,并提供相应的改进措施。

系统分析步骤步骤一:定义系统首先,团队需要明确系统边界、系统功能和设计要求。

在这个案例中,团队需要定义SUV车型的关键系统和子系统,例如发动机、悬挂系统、制动系统、安全气囊等。

步骤二:识别失效模式在这一步骤中,团队需要对每个系统和子系统逐一进行分析,识别潜在的失效模式。

以发动机系统为例,可能的失效模式包括发动机无法启动、发动机自动熄火等。

步骤三:分析影响和严重性对于每个失效模式,团队需要评估其对系统和用户的影响,并确定其严重性。

影响可以包括安全风险、性能降低、故障率增加等。

严重性通常可以按照某个评估标准进行定量评估,例如使用1-10的等级评定。

步骤四:确定改进措施针对每个失效模式和其严重性,团队需要制定相应的改进措施。

例如,在发动机无法启动的失效模式下,可能的改进措施包括增加备用电池、加强电路连接等。

步骤五:实施改进措施在这一步骤中,团队需要逐一实施确定的改进措施,并对其进行记录和追踪。

例如,在实施了增加备用电池的改进措施后,团队需要跟踪发动机启动失效模式的发生率,以评估该措施的有效性。

案例分析结果通过对SUV车型各个系统和子系统的分析,团队得出以下结论:•发动机系统中,发动机自动熄火失效模式对车辆安全性有较大影响,严重性评级为8,建议增加燃油供给系统的检测和报警机制。

•悬挂系统中,悬挂系统异常噪声失效模式对乘坐舒适度和驾驶体验有较大影响,严重性评级为7,建议改进悬挂系统的阻尼设计。

•制动系统中,制动距离过长失效模式对行车安全性有较大影响,严重性评级为9,建议优化刹车片材料和刹车系统的液压传动机制。

结论随着汽车制造业的快速发展,确保车辆质量和可靠性变得至关重要。

DFMEA分析

4

电机选择不合理

XX系统潜在失效模式与影响分析 设计 FMEA

FMEA 号: DFMEA.M9220-

准备人员: FMEA 日期:

、丁伟、刘群艳、阮哲达、姜静、施勤辉。

发生率 探测度 RPN

防止控制

探测控制

推荐的行动

责任与目标完成 时间

根据GB15084-2013规定选择曲 率半径:1.主镜面 /SR1200+300。2.广角镜面 /SR300+50。3.前下视镜 /SR300+50。4.起步镜

7 2 2 28 7 2 2 28

镜面变形

驾驶员看后视野时 不清晰

7

●

镜面反射率选择错 误

驾驶员看后视野时 感觉不舒服

7

● 镜面烤弯变形

要求无未预期 的风噪

风噪过大或难听

用户感觉刺耳不舒 适

3

外形造型不好或镜 壳与背盖间隙过大

后视镜应耐腐 后视镜内金属件锈 后视镜内部零件外

蚀

蚀

观不良

2

在高温作用下,后 后视镜功能减弱或

视镜零部件(如塑 丧失(如镜面移位 料件、电机等)产 、不可调节/折叠

镜杆应与镜臂 镜杆和镜臂配合和 背盖,主镜和广角

牢固连接

设计数据不符。 镜,镜头与镜臂之

6

间的配合间隙不能

满足要求。

镜杆和镜臂配合设 计不合理

后视镜镜头能 可靠折叠且折 叠力适中

折叠力过大:有外

镜头折叠力过大或 力撞击时不易折

过小

叠;折叠力过小:

行车时易抖动

7

下支座定位柱弹簧 ● 工作压力过大或过

小

镜头反复折叠后有 空程或折叠力明显 下降,行车时镜头 易抖动

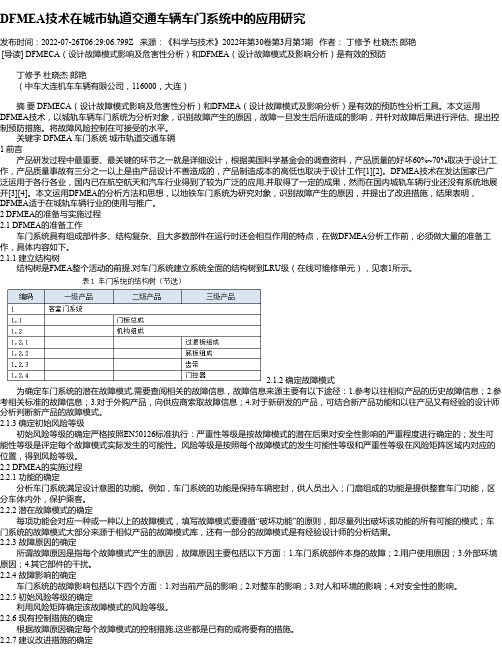

DFMEA技术在城市轨道交通车辆车门系统中的应用研究

DFMEA技术在城市轨道交通车辆车门系统中的应用研究发布时间:2022-07-26T06:29:06.799Z 来源:《科学与技术》2022年第30卷第3月第5期作者:丁修予杜晓杰郎艳[导读] DFMECA(设计故障模式影响及危害性分析)和DFMEA(设计故障模式及影响分析)是有效的预防丁修予杜晓杰郎艳(中车大连机车车辆有限公司,116000,大连)摘要 DFMECA(设计故障模式影响及危害性分析)和DFMEA(设计故障模式及影响分析)是有效的预防性分析工具。

本文运用DFMEA技术,以城轨车辆车门系统为分析对象,识别故障产生的原因,故障一旦发生后所造成的影响,并针对故障后果进行评估、提出控制预防措施。

将故障风险控制在可接受的水平。

关键字 DFMEA 车门系统城市轨道交通车辆1 前言产品研发过程中最重要、最关键的环节之一就是详细设计,根据美国科学基金会的调查资料,产品质量的好坏60%~70%取决于设计工作,产品质量事故有三分之一以上是由产品设计不善造成的,产品制造成本的高低也取决于设计工作[1][2]。

DFMEA技术在发达国家已广泛运用于各行各业,国内已在航空航天和汽车行业得到了较为广泛的应用,并取得了一定的成果,然而在国内城轨车辆行业还没有系统地展开[3][4]。

本文运用DFMEA的分析方法和思想,以地铁车门系统为研究对象,识别故障产生的原因,并提出了改进措施,结果表明,DFMEA适于在城轨车辆行业的使用与推广。

2 DFMEA的准备与实施过程2.1 DFMEA的准备工作车门系统具有组成部件多、结构复杂、且大多数部件在运行时还会相互作用的特点,在做DFMEA分析工作前,必须做大量的准备工作,具体内容如下。

2.1.1 建立结构树结构树是FMEA整个活动的前提,对车门系统建立系统全面的结构树到LRU级(在线可维修单元),见表1所示。

2.1.2 确定故障模式为确定车门系统的潜在故障模式,需要查阅相关的故障信息,故障信息来源主要有以下途径:1.参考以往相似产品的历史故障信息;2.参考相关标准的故障信息;3.对于外购产品,向供应商索取故障信息;4.对于新研发的产品,可结合新产品功能和以往产品又有经验的设计师分析判断新产品的故障模式。

DFMEA-电气-倒车雷达主机

5

端子座受到拔 脱时,PIN脚易 与PCB板发生挤 压造成PIN与 PADS接触不良

外部回路接口 消耗电流超出 短路时对内部 13mA 回路造成破坏 2、CC&SC特性的消 耗电流(11±2 mA) 系统回路在小 消耗电流小于 于9.6V时不能 9mA 工作

7

回路元件中的 R1、D1、U1、 U2之间存在短 路或在其他回 路有短路现象

5

CR不能充分覆 盖最大振动时 间 其钳位电压不 能满足回路的 额定值 没有反向逆接 保护 输出与地短路 时,超出回路 的保护能力 材料耐老化性 能不好,材质 选用不合理 结构不合理/成 型不良 壁厚不均匀 锐角设计、拔 模角太小 合模线变化 大,有滑块部 卡槽设计太 宽,易装配但 晃动产生声响 材质选用不当 结构不合理/成 型不良 壁厚不均匀 锐角设计、拔 模角太小

4

102

增加回路测试点

在半成品测试站进行 ICT测试和设计回路中 在低电压时工作点

增加回路测试点和设计

4

4

102 低电压下时各元件的工

作点电压

LC

LC

D1选用为逆向电压为 100V的1N4002

3

异常电压 试验

3

63

D1选用为逆向电压 为100V的1N4002

回路中的R712、R713、 R714、R715选用功率数 为0.25W CPU的工作电源设置滤 波电容0.1uF和10uF的 电容 ZD1、 ZB1提供 ± surge保护 .V(Clamp voltage)=17.8V<回路 V(PIC16F716): 2.0~5.5V;V (MC33078):±5~± 18V(MC33078在SENSOR 回路);而V (power):9.6~16V故 选用转换电源IC78L05 Vout=4.75~5.25V

汽车电子设计DFMEA-附模板参考

在电源端口耦合开关及其 他动作所引起的瞬态骚扰

1、加强端口抗干扰的性能 2、EMC测试

3 2、加强电容防护等级,优 3、高温高湿等可靠性

化电容位于PCB的布置

试验

4

48

4、电器性能测试

EMC

符合客户EMC要求 BCI耦合干扰失效 机器工作异常,顾客不满意. 9

在连接线耦合开关、电机 及其他动作所引起的瞬态 骚扰

系 统: 传动系统 .

子系统: .

部 件: 硬件部件模块 .

设计责任: 林文龙 .

车型年/车辆类型: .

关键日期: .

核心小组: .

潜在失效模式及后果分析 (设计FMEA)

DFMEA编号: .

1、优化电源、信号、 晶振的走线,以改善地 线的阻抗及分布. 2、输入输出线分开, 保证足够的隔离度. 3、设备出接口处作合 9 1 5 45 适的滤波和接地处理. 4、缩短时钟信号的走 线,及优化地平面. 5、加强地线的连接. 2016.10.18

电路增加ESD防静电二

极管,

6 1 5 30

2016-10-18

准理解的正确性

EMC

符合客户EMC要求 传导干扰失效 机器工作异常,顾客不满意. 9

EMC

符合客户EMC要求 耦合干扰失效 机器工作异常,顾客不满意. 4

1、样件试装

在电源端口,由于开关动作 所引起的瞬态骚扰

4

改善端口抗干扰的性能

2、EMC测试 3、高温高湿等可靠性 试验

0

4、电器性能测试

1、样件试装

1、零件履历表

2 2、根据确认的零件状态, 2、试验样件标签

开展实验,并对试验样件 3、试验报告

4 48

车载播放器DFMEA分析

1软件USB upgrade s/w客户端的货品软件存在漏洞,客户退机.6生产过程软件存在漏洞没有及时发现或软件不能适应客户要求7主机设计时应具备USB自动升级软件功能.能用USB升级方法解决用户端软件漏洞问题.3126Already inform KRSupgrade method usingof USB已通知KRS软件公司修改程序,要求可以用USB升级软件,Andy wk0917OK2软件iPod/iPhone 在任何模式都可以充电iPod/iPhone 只能在IPOD模式才能充电3用户使用不方便,要充电必须要切到IPOD模式3软件和硬件控制,要求在任何模式都可以充电327软件和硬件控制Tina 何有飞wk10163软件iPod/iPhone 上显示Philips LogoiPod/iPhone 上无 Philips Logo显示3iPod/iPhone 上无Philips Logo显示41) Philips发出logo 的bmp 文件2)软件增加此功能336软件控制。

Tina wk10164软件UI 操作和显示UI 操作和显示不符合Philips的要求3Philips未给出明确的要求3安排会议,双方将UI 操作和显示定下来327定UIRaymondwk10155软件USB firmware upgradeFrontier sw客户端的货品软件存在漏洞,客户退机.4生产过程软件存在漏洞没有及时发现或软件不能适应客户要求4希望能通过MCU UART 能够升级4641生产工艺个别元件易相碰,短路影响产品稳定性及造成FOR高630%为手插件工艺,工艺难控制,不稳定5PBC板采用AI设计,AI打料4120PBC板已采用AI设计,大部分元件已改为用AI打料.李茂WK0951.5go onAI打料效果验证OK2生产工艺MCU手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证61.设计中要求MCU脚间距隔不少于0.5mm,2.由SMT点胶过波峰炉31081.现设计MCU脚间距为0.7mm,2.由SMT点胶过波峰炉李茂WK0951.5于WK0951.5验证效果OK.3生产工艺部分机型无经ICT测试影响产品稳定性及造成FOR高7部份PCB设计时,不符合ICT测试要求6设计时需符合ICT测试要求,在各测试网络留有测试点3126PCB设计时已于相关线路增加ICT测试点李茂WK0951.5PCB板已预留ICT测试焊盘,生产反应OK4生产工艺FFC扁平线手工焊接易虚焊,影响产品稳定性5手工焊接工艺统一性难保证5使用FFC扁平线时,需加C扁平线插座4100新PCB设计时已将FFC扁平线连接端增加插座李茂WK0951.5PCB板已更改,FFC扁平线连接端均带连接插座5生产工艺部份铁线需手工插件响产品稳定性及造成FOR高5铁线与铜箔间距过近或两平行两铁线间距不够,铁线弯脚后易5两平行铁线间距需在2.5mm以上,加大铁线弯脚后与铜箔之间的距离4100新PCB设计已采用,两平行铁线间距在2.5mm以上,加大铁线弯脚后李茂WK0951.5两平行铁线间距在2.5mm,已加大铁线焊盘与铜箔之6生产工艺部分PANEL按制需手工焊接易虚焊,影响产品稳定性6手工焊接工艺统一性难保证6全部改为用贴片封装,统一由SMT贴件3108新PCB已改为用贴片封装,统一由SMT贴件李茂WK0951.5WK0951.5于WK0951.5验证效果OKProduc ts1收音性能TUNER AM/FM 性能AM/FM收音性能差,收电台NOISE大,收台少,客户退机5印度等地区电台信号弱TUNER AM/FM灵敏度低.51.在设计时,选用品质好的TUNER供应商,现定光星.2.AM/FM收音灵敏度应作为TUNER品质监控重点.3.根据销售目的地电台强弱特点,设定不同地区AM/FM停台灵敏度.375现采用光星TUNER李茂WK0951.5现采用光星TUNER,经路试效果与CEM210MP样机相仿。

DFMEA-和-DVP含义

DFMEA 和DVP&RDFMEA (设计潜在失效模式与效应分析) 和DVP&R (设计确认计划和报告)设计潜在失效模式与效应分析(DFMEA) 是一种评估耐牢度对抗潜在失效的设计的方法,也是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

在设计DFMEA的时候,必须要考虑从过去测试经验和行动中得到的教训,这些教训用来在今后将风险最小化。

设计风险在历史数据和工程分析的基础上进行评估。

DFMEA在常规流程的严重程度、发生频率和探测能力的基础上区分行动计划的优先次序。

设计确认计划和报告是以设计潜在失效模式与效应分析(DFMEA)为基础。

它是一个工作文件,帮助在验证开发过程中管理人员,同时它也是确保产品可靠性和达到客户要求的一个工具。

它是汽车公司要求的新产品开发过程的一个组成部分——产品质量先期策划和控制计划(APQP)的关键部分。

样件控制计划和DVP&R(设计验证计划&报告)有什么区别样件控制计划是描述对样件的尺寸、功能和性能检验的控制要求;DVP&R也是描述对设计验证对象,也就是样件的检验要求请问这两个之间有什么具体区别呢?还有,样件也分为手工样件、OTS样件等,是都需要分别编制样件控制计划吗我个人觉得控制计划重点在于制造前的控制缺陷的产生,而DVP是事后的对于产品的验证是否符合图纸或规范。

样件控制计划要说明你的产品如何生产,如何检验(包括性能,功能,外观和日常检验,检验频次也该规定)!!!DVP是用来编制验证产品性能和功能实验的计划,而且DVR是用来记录你的试验结果的,所以两者的作用实际是不同的!至于手工样件和工装样件,作业工具不同,可能也需要分别编制,这个我不是很确定,或者可以引用手工样件的控制计划,把不同部分指出.哈哈,问高手吧特别是样件本身也有很多阶段的,比如手工样件、DV样件、工厂OTS样件和客户OTS样件,是否需要分别编制样件控制计划呢?按楼上的说法,DVP中是不用规定对尺寸的检验要求了?手工样件和OTS样件不一样,所以他们各自都需要各自的控制计划。

DFMEA判定标准

没有现行控制,无法探测或并未分析

在任何阶段 不易探测

探测能力很弱,虚拟分析与预期的实际操作没有关联

在设计定稿后,设计发布之前,使用GO/NG试验对产品确认。

在设计定稿 后,设计发 布前

在设计定稿后,设计发布前,通过试验到失效的试验对产品确认(直 到故障发生)

在设计定稿后,设计发布前,通过老化试验对产品进行确认,(在耐 久性试验后进行测试,如功能检查)

严重度DFMEA

影响

标准:对顾客的影响

不符合 安全性 或法规

要求

基本功 能丧失 或降低

次要功 能丧失 或降低

潜在的失效模式影响了汽车的安全运行;或者包含不符合政府法规的情形, 失效发生时无预警。 潜在的失效模式影响了汽车的安全运行;或者包含不符合政府法规的情形, 失效发生时有预警。 基本功能丧失(汽车无法运行,但不影响安全)。

≥1/10000

4

几乎相同设计,或者在设计模拟/测试时,仅有个别失效。

≥1/100000

3

低 几乎相同设计,或者在设计模拟/测试时,没能 觉察到失效。 ≥1/1000000 2

很低 通过预防控制消除失效。

通过预防控制消

除失效。

1

探测度DFMEA

探测几率

标准:设计控制可能探测出来的可能性

没有探测机 会

在设计定稿前对产品进行确认(可靠性试验、开发确认试验)使用 GO/NG的试验来验证(如性能接受标准、功能有检查等)。

在设计定稿 在设计定稿前对产品进行确认(可靠性试验、开发确认试验)使用试

之前

验到失效的试验来验证(如直到有泄露、弯曲、破裂等现象)。

在设计定稿前对产品进行确认(可靠性试验、开发确认试验)老化的 试验来验证来确认。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

视频信号驱动 能力不够

摄像头焦距 (清晰度)未

调节好 摄像头自动曝

光设置异常 输出阻抗不匹

配 耦合电容容值

设计不合理 WT8891寄存器 参考配置不正

确 视频信号输出

滤波差

ASIC芯片等 相关组件损毁

D3或Q1烧毁或 是焊接开路

Q4或D7烧毁或 焊接开路

MCU控制电路

CC&SC特性色副载 波频率:

2

严格依U6外围电路设 计,保证+5V电源正常

2

2

28

无

2

28

无

3

36

无

LC LC

严格依U6外围电路设 计,保证+5V电源正常

2

严格依U10外围电路设计 保证+3.3V电源正常

2

严格依U6外围电路设计 保证+3.3V电源正常

2

LC

严格依U13外围电路设计 保证+2.5V电源正常

2

严格依U9外围电路设计 2

2

36

无

2

36

无

2

24

无

2

36

无

3

42

无

3

30

无

2

48

无

按产品规范编写软件 4

设计外部晶振频偏误差小 的振荡电路

4

根据最低工作温度,选用 温漂系数较小的晶振

3

根据最高工作温度,选用 温漂系数较小的晶振

3

2

48

无

3

84

在制程中设计色副载 波频率上下限检测

2

42

无

2

42

无

共

1

页,

第 1

实施结果

严发探

按AVM按键图像 AVM显示图像变 变化顺序不对 化顺序不正确

5

7

输出色副载波频 率超过范围 终端匹配显示器

3.579545MHz ± 显示为黑白图像 7 200H Hz

7

软件流程不正 确

Image Sensor外 部工作晶振频偏

误差太大

在-40℃环境 下,晶振频率偏

差太大

在+85℃环境 下,晶振频率偏

DVD显示无法切 换到左/右侧视

5

+AVM画面

无+5.0V输出

CMOS摄像头不 工作

CAN总线无法正 常工作

电源电路 +12V输

出

+5V输出

电源电路 +12V输

出

+5V输出

+3.3V输出+2.5V输

出+1.2V输出提供稳

定电源,确保系统

正常工作。

无+5.0V输出

挂R档时DVD显示 画面无法切换到 6 后视+AVM画面

6

输出复合视频 信号幅度偏低

图像异常

5

输出复合视频 图像显示不稳 信号不稳定 定:闪烁、抖动

6

视频亮度不均 AVM拼接图4个画

匀

面亮度不均匀

4

辐射干扰

干扰其它系统的 正常工作

6

视频信号对电源 短路

无画面

7

自动校正连接 自动校正功能失

异常

效

5

AVM按键按键失 AVM系统不能正

效

常工作

6

电源部分抗干 扰能力,导致 系统相关电路

采取的措施和 重 生 测 完成日期 度 度 度

RPN

SOD

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

依后端实际需求电压选 用适合电压范围的车规 2

品器件

选用车规产品

2

输入视频信号增加驱动 电路以提高其驱动能力

2

拼接前单独确认每个视 频清晰度

2

调整图像传感器AEC寄存 器参数

3

视频输出阻抗按标准的 75欧负载进行设计

系 统: 子系统: 零部 件: 车型/项目: 核心小组:

电气系统 倒车影像系统 全景摄像

潜在失 效模式

(设计FME

设计职责: 关键日期:

项目 功能

要求

潜在 失效模式

潜在 失效影响

严

重 度

分 类

潜在失效原因

S

7

CM1焊盘小,焊 接开路

无+12V电压输 出

பைடு நூலகம்

系统不工作

7

D1焊盘小,焊 接开路

7

打左右转向灯

差太大

(设计FMEA)

FMEA编 号:

现行设计

编制 人 FM:EA日 期 FM(EA编日 期(修

控制预防

发

O

生 频

控制探测

探 测 度

RPN

建议措施

职责

目标 完成 日期

度

D

在PCB板LAYOUT时,依 LAYOUT标准设计封装

2

2

28

无

在PCB板LAYOUT时,依 LAYOUT标准设计封装

2

在PCB板LAYOUT时,依 LAYOUT标准设计封装

CAN总线无法正 常工作

系统工作不正常 6 无+3.3V电无源

输出

图像显示异常 5

DC-DC器件: U10工作不正常

MCU CAN总线无 法正常工作

无+2.5V电压输 出

系统工作不正常

6

LDO器件:U13 工作不正常

无+1.8V电压输 出

系统工作不正常

6

无+1.2V电压输 出

系统工作不正常

6

6

辐射干扰

误作动 Q18损坏导致 AVM主机无法提 供前视摄像头

电源 Q18损坏导致 AVM主机无法提 供前视摄像头

电源 Q15损坏导致 AVM主机无法提 供后视摄像头

电源 Q15损坏导致 AVM主机无法提 供后视摄像头

电源 Q17损坏导致 AVM主机无法提 供左视摄像头

电源 Q16损坏导致 AVM主机无法提 供右视视像头

3

确保容值满足≥220uF 3

调整ASIC芯片参数,使

AVM拼接图4个画面亮度 3

均匀

在视频信号输出端串入 三端滤波电感

3

在视频信号输出端增加视 频缓冲回路

3

PCB板LAYOUT时依标准设 计封装

2

选用车规品

4

2

36

无

2

24

无

2

24

无

2

24

无

2

24

无

2

24

无

2

24

无

2

36

无

3

36

性能确认

2

36

性能确认

画面出现斜波 纹,水波纹干扰

6

LDO器件:U9工 作不正常

LDO器件:U15 工作不正常

DECODER输入电 源VCC3V3抗干

扰能力差

DECODER 和 ASIC芯片输入 VCC1V8抗干扰

能力差

视频输入回路

视频输出回路 MCU控制电路

高频干扰 系统工作不稳定 6

AVM图像拼接图 中前视画面丢失

严格依U15 外围电路设 计

2

VCC3V3电源输入端串入 10uH电感

3

VCC1V8电源输入端串入 10uH电感

3

3

36

无

3

36

无

3

36

无

3

36

无

3

36

无

3

36

无

2

36

无

2

36

无

电源部分增加高频率波 电容,相关IC电源串联 3

Bead输入

依后端实际需求电压选 用适合范围的车规品器 2

件

依后端实际需求电压选 用适合电压范围的车规 2

6

前视图像无信

号

前广角画面黑屏 6

AVM图像拼接后 视画面丢失

6

后视图像无信

号

后广角画面黑屏 6

左视图像无信 AVM图像拼接左

号

视画面丢失

6

右视图像无信 AVM图像拼接右

号

视画面丢失

6

影像(图像)输 入不稳定

影像(图像)画面 不稳定:闪/抖

屏

6

视频信号模糊

AVM拼接画面模 糊不协调

6

输入图像太白

AVVM拼接图像亮 度不均匀