热平衡计算1(原稿)

热平衡计算

热平衡计算热平衡计算1.热平衡原理要使通风房间温度保持不变,必须使室内的总得热量等于总失热量,即。

在通风过程中,室内空气通过与进风、排风、围护结构和室内各种高低温热源进行交换,为了使房间内的空气温度保持不变,必须使房间内的总得热量∑Qd与总失热量∑Qs相等,也就是要保持房间内的热平衡。

即热平衡:∑Qd=∑Qs。

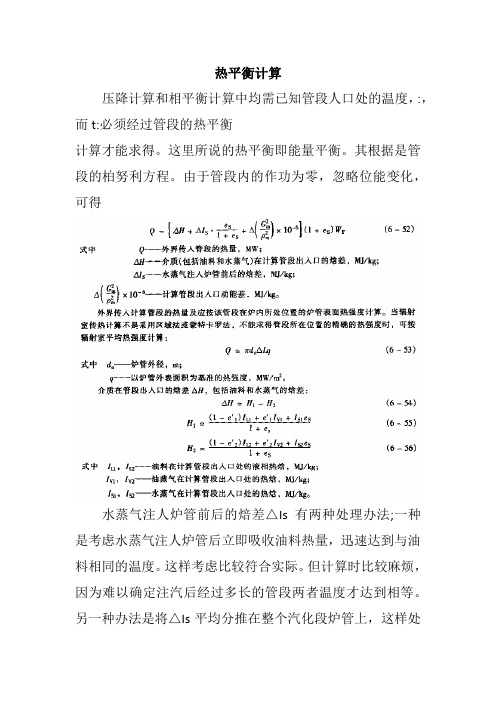

通风房间内的得热与热量如图3-2-7所示。

随工业厂房的设备、产品及通风方式的不同,车间得热量、失热量差别较大。

一般通过高于室温的生产设备、产品、采暖设备及送风系统等取得热量;通过围护结构、低于室温的生产材料及排风系统等损失热量。

图3-2-7 通风房间内的得热与热量模型在使用机械通风,又使用再循环空气补偿部分车间热损失的车间中,热平衡的等量关系如图3-2-8所示。

图3-2-8 热平衡的等量关系由图3-2-8的热平衡等量关系,即的通风房间热平衡方程式为:(3-2-16)式中——围护结构、材料吸热的总失热量,kW;——生产设备、产品及采暖散热设备的总放热量,kW;Lp——局部和全面排风风量,m3/s;Ljj——机械进风量,m3/s;Lzj——自然进风量,m3/s;Lhx——再循环空气量,m3/s;pu ——室内空气密度,kg/ m3;Pw——室外空气密度,kg/ m3;tu——室内排出空气湿度,℃;tjj——机械进风湿度,℃;to——再循环送风温度,℃;c——空气的质量比热,其值为1.01kj/kg·℃;tw——室外空气计算湿度,℃,tw的确定:在冬季,对于局部排风及稀释有害气体的全面通风,采用冬季采暖室外计算湿度。

对于消除余热、余湿及稀释低毒性有害物质的全面通风,采用冬季通风室外计算温度是指历年最冷月平均温度的平均值。

通风房间的风量平衡、热平衡是风流运动与热交换的客观规律要求,设计时应根据通风要求保证满足设计要求的风量平衡与热平衡。

如果实际运行时所达到的新平衡状态与设计要求的平衡状态差别较大,室内通风参数就达不到设计预期的要求。

热平衡计算

热平衡计算

压降计算和相平衡计算中均需已知管段人口处的温度,:,而t:必须经过管段的热平衡

计算才能求得。

这里所说的热平衡即能量平衡。

其根据是管段的柏努利方程。

由于管段内的作功为零,忽略位能变化,可得

水蒸气注人炉管前后的焙差△Is有两种处理办法;一种是考虑水蒸气注人炉管后立即吸收油料热量,迅速达到与油料相同的温度。

这样考虑比较符合实际。

但计算时比较麻烦,因为难以确定注汽后经过多长的管段两者温度才达到相等。

另一种办法是将△Is平均分推在整个汽化段炉管上,这样处

理计算起来比较方便。

由于△1s值较小,对整个热平衡计算影响也不大,因此一般采用后一种办法,即。

热平衡计算 (excel)

a

1.考虑到电站启动、停机时的热量损失。2.当地属 于热带地区,排汽温度不能长期稳定在40℃,真空 度不好维持在0.074bar。所以我的保证值,在计算 值的基础上乘以了一个保证系数1.055 qb=Q/P*a

1.055

qb

4843.191 kcal/Kw·h 5566.886 kcal/Kw·h 37.366 t/h 2382.88 Kj 45.38 ℃ 33 ℃ 43 ℃ 1957.086 t/h

pw

100% rated power 数据 Date 单位 unit t/h

备注 Remarks 汽轮机厂家提供 Dt=Db/0.99/0.96 Refer to

50

见热平衡图 Heat balance drawing 查表得 check book 锅炉厂资料 Boiler factory date Dbl=η

电站热耗率(计算值)Gross heat consumption rate(calculation) 厂用电率 Electric consumption rate of power plant 电站净热耗率(计算值)Net heat consumption rate(calculation)

q fctric speciality date qnet=Q/(P*f)

4590.702 kcal/Kw·h 13 % 5276.669 kcal/Kw·h

保证系数 guaranteed rate 电站热耗率(保证值)Gross heat consumption rate(guaranteed) 电站净热耗率(保证值)Net heat consumption rate(guaranteed) 汽轮机排汽量 汽轮机排汽焓值 排汽温度 循环水进水温度 循环水出水温度 循环水量

热平衡计算-(excel)知识讲解

qnet.b qnet.b=Q/(P*f)*a

5566.886 kcal/Kw·h

Dp 见汽轮机厂家图纸

37.366 t/h

hp 见汽轮机厂家图纸

2382.88 Kj

tp 见汽轮机厂家图纸

45.38 ℃

tj 见业主要求

33 ℃

tc

见业主要求(一般比排汽温度低3~5°C,比进水温 度高8~10)

43 ℃

Q

Q=1000*{Db*(hb-hfw)+Dbl*(hbl-hfw)}/ηb/4.1868 41394364 kcal

见业主资料

3391 kcal/kg

锅炉耗煤量

12207.13 kg/h

电站热耗率(计算值)Gross heat consumption rate(calculation)

q

q=Q/P

锅炉排污焓值 enthalpy

Blowdown of boiler hbl

锅炉给水焓值

Boiler

feeding water enthalpy

hfw

锅炉效率

Boiler efficiency ηb

Dbl=ηpw*Db 查表得 check book 查表得 check book 锅炉厂资料 Boiler date

厂用电率 Electric consumption rate of power plant

f

电气提供数据 Electric speciality date

电站净热耗率(计算值)Net heat consumption rate(calculation)

qnet qnet=Q/(P*f)

4590.702 kcal/Kw·h 13 %

数据 Date

热平衡计算

热平衡计算热平衡计算1.热平衡原理要使通风房间温度保持不变,必须使室内的总得热量等于总失热量,即。

在通风过程中,室内空气通过与进风、排风、围护结构和室内各种高低温热源进行交换,为了使房间内的空气温度保持不变,必须使房间内的总得热量∑Qd与总失热量∑Qs相等,也就是要保持房间内的热平衡。

即热平衡:∑Qd=∑Qs。

通风房间内的得热与热量如图3-2-7所示。

随工业厂房的设备、产品及通风方式的不同,车间得热量、失热量差别较大。

一般通过高于室温的生产设备、产品、采暖设备及送风系统等取得热量;通过围护结构、低于室温的生产材料及排风系统等损失热量。

图3-2-7 通风房间内的得热与热量模型在使用机械通风,又使用再循环空气补偿部分车间热损失的车间中,热平衡的等量关系如图3-2-8所示。

图3-2-8 热平衡的等量关系由图3-2-8的热平衡等量关系,即的通风房间热平衡方程式为:(3-2-16)式中——围护结构、材料吸热的总失热量,kW;——生产设备、产品及采暖散热设备的总放热量,kW;Lp——局部和全面排风风量,m3/s;Ljj——机械进风量,m3/s;Lzj——自然进风量,m3/s;Lhx——再循环空气量,m3/s;pu ——室内空气密度,kg/ m3;Pw——室外空气密度,kg/ m3;tu——室内排出空气湿度,℃;tjj——机械进风湿度,℃;to——再循环送风温度,℃;c——空气的质量比热,其值为1.01kj/kg·℃;tw——室外空气计算湿度,℃,tw的确定:在冬季,对于局部排风及稀释有害气体的全面通风,采用冬季采暖室外计算湿度。

对于消除余热、余湿及稀释低毒性有害物质的全面通风,采用冬季通风室外计算温度是指历年最冷月平均温度的平均值。

通风房间的风量平衡、热平衡是风流运动与热交换的客观规律要求,设计时应根据通风要求保证满足设计要求的风量平衡与热平衡。

如果实际运行时所达到的新平衡状态与设计要求的平衡状态差别较大,室内通风参数就达不到设计预期的要求。

热平衡计算 (excel)

转炉物料平衡及热平衡计算

顶底复吹转炉炼钢的物料平衡和热平衡计算1 物料平衡计算1.1 计算原始数据基本原始数据有:冶炼钢种及成分、铁水和废铁的成分、终点钢水成分;造渣用溶剂及炉衬等原材料成分;脱氧和合金化用铁合金的成分及回收率;其他工艺参数。

1.1.2物料平衡的基本项目收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。

支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

1.1.3 计算步骤以100㎏铁水为基础进行计算。

第一步:计算脱氧和合金化前的总渣量及其成分。

总渣量包括铁水中元素氧化,炉衬腐蚀和加入溶剂的成渣量。

其各项成渣量分别列于表5-5~表5-7。

总渣量及成分如表5-8所示:①由CaO还原出的氧量;消耗CaO量=0.02×56/32=0.035㎏。

SiO 2=1.710+0.009+0.028+0.020=1.767㎏;因设定终渣碱度R=3.5,故石灰加入量为:5.285/(88.0%-3.5×2.50%)=6.67㎏②.石灰加入量=(石灰中CaO 含量)-(石灰中S →CaS 自耗的CaO 量)①.表中除(FeO)和(Fe2O3)以外的总渣量为6.779+1.934+1.052+0.137+0.452+0.440+0.422+0.031=11.238㎏,而终渣Σω(FeO)=15%(表5-4),故总渣量为11.238/86.75%=12.955㎏。

②.ω(FeO)=12.910×8.25%=1.069㎏ ω(Fe2O3)=12.910×5%-0.033-0.005-0.008=0.602㎏第二步:计算氧气消耗量。

氧气的实际消耗量系消耗项目与供入项目之差。

见表5-9第三步:计算炉气量及其成分。

炉气中含有CO 、CO2、N2、SO2和H2O.其中CO 、CO2、SO2和H2O 可由表7-5~表7-7查得,O2和N2则由炉气总体积来确定。

现计算如下:炉气总体积V ΣV ∑=g V +0.5%V ∑+991 (%5.0324.22+s G V ∑-x V )=5.9832/4.22007.010.77.0998.79950.987.099⨯-⨯+⨯=-+Vx Gs Vg =8.089 m ³式中Vg ——CO 、CO2、SO2和H2O 各组分总体积,m ³。

热平衡计算

二、 高温区域热平衡计算高温区热平衡与全炉热平衡计算的原则是相同的,而不同点是进入1000℃以上区域的物料要按l00℃左右温度差区别考虑,即煤气温度按1000℃、而物料按900℃计算。

【7】 1 热量收入高温区热量收入主要是风口前焦炭、煤粉、重油的燃烧及热风带入的热量,与全炉热平衡计算方法相同。

(1) 风口前碳的燃烧放热(Q C) 首先计算总碳量:1)焦炭带入的碳量=455.6×0.8567=390.31kg 2)煤粉带入的碳量=120×0.778=93.36 kg 其次计算风口前燃烧碳量: 1)每1kg 燃烧时需氧 根据 2C+O2=2CO933.02124.22=⨯m3/kg C2)已知风量为1262m3;3)风口前燃烧的总碳量(C 风口总):kgC 05.284933.0121.01262933.01=⨯⨯=⨯⨯=风中氧量风量风口总4)风口前燃烧的焦炭中的碳量( C 风口,焦炭)kg C 81.22124.6205.284,=-=焦炭风口所以它们的发热量为:Q C =q焦炭+q煤=2173640 + 975985.44 =3149625.44 kJ(2) 热风带入的热量风风风风t C V Q =式中,V 风、C 风、t 风分别为风量、风的比热容与风温,查热力学数据表,1000℃时的比热容1.185kJ /(kg·℃)【15】KJt C V Q 625.19254171000185.1825.1624=⨯⨯==风风风风kJq 217364098008.221=⨯=焦炭KJq 44.9759851045436.93=⨯=煤kJ Q Q Q C 065.5075043=+=风收入2 热量支出计算铁等元素的还原、脱硫、石灰石分解、水分分解等均与全炉热平衡相同, (1)还原耗热(Q 还原) 【8】1) Fe 的直接还原耗热:(2890 kJ /kgFe)kJqq Fe 095.1503047289055.061.945r 945.61d =⨯⨯=⨯⨯=2) Si 的还原耗热:3) Mn 的还原耗热q Mn =1.64×4877=7998.28 kJ4) P 的还原耗热q P =2.65×26520=70278 kJQ 还原=q Fe +q Si +q Mn +q P =1701633.775kJ (2) 脱硫耗热(Q S)取q S 4600 kJ/kg 【8】 Q S =渣量×(S )× q S=439.69 ×0.0078× 4600 = 15776kJ(3 )石灰石分解与反应热(Q 石灰石)CaCO3=CaO 十CO2 (3182 kJ /kg CaO)CO2十 C=2CO (3768.3 kJ /kg CO2) Q 石灰石分解=58.2×0.496×3182 = 91855.43 kJQ 石灰石反=58.2×0.496×0.4×3768.3 = 43512.11 kJ(4 )水分分解耗热(Q 水分)H2O 十C =H2十CO (13440 kJ /kg H2) Q 水分=17.75×13440 = 238560kJ(5) 炉渣带走热量(Q 渣)前述计算中取每lkg 炉渣离开高炉时的焓为1780kJ /kg 渣。

(完整word版)烧结热平衡计算 1

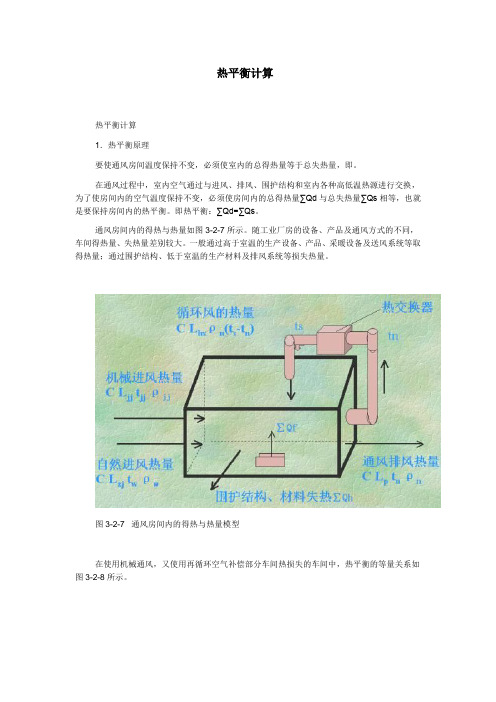

设计题目:烧结热平衡计算设计原理:烧结是粉料造块最重要的工艺方法。

烧结是粉末或粉末压坯加热到低于其中基本成分的熔点的温度,然后以一定的方法和速度冷却到室温的过程。

烧结的结果是粉末颗粒之间发生粘结,烧结体的强度增加,把粉末颗粒的聚集体变成为晶粒的聚结体,从而获得所需的物理、机械性能的制品或材料。

烧结过程的热量收入有煤气的化学热及物理热,点火助燃风的物理热,固体燃料燃烧的化学热,返回料的化学热,混合料、铺底料及烧结空气的物理热和烧结过程的化学反应热。

烧结过程的热支出包括混合料物理水蒸发耗热,化合水、石灰石及矿石分解耗热,烧结矿物理热及其它热损失。

为了评价烧结机的热利用水平,确定烧结机热效率等技术经济指标,明确节能方向,必须进行烧结过程的热平衡计算。

设计过程:烧结热平衡计算主要以下几个步骤组成:热量收入项的计算,热量支出项预算,热量收入和热量支出平衡。

1.热量收入项的计算烧结过程的热量收入有煤气的化学热及物理热,点火助燃风的物理热,固体燃料燃烧的化学热,返回料的化学热,混合料、铺底料及烧结空气的物理热和烧结过程的化学反应热。

各项的计算方法如下:(1)煤气点火化学热q1q1=VdQ sDW千焦/吨式中 Vd———煤气消耗量,米3/吨烧结矿;Q3DW———湿煤气低发热值,千焦/米3;Q sDW =4.2×(30.3CO3+25.8H s2+85.7CH s4+152C2H s6+56H2S s+143C2H s4+……)式中 CO s、H s2———煤气中各湿成分体积含量%。

可按下式计算 Z s Z g gm式中 Z s,Z g———煤气中任意湿成分及对应的干成分的体积含量,%;gm———干煤气中水分的含量,克/米3。

(2)煤气点火物理热q2.q 2=BCrtr千焦/吨B=Vd ,cr=0.0l(Cco•CO s+CH2•H s2+……) 千焦/米3•℃式中 Cco ,CH2———湿煤气中CO,H2……等成分的平均比热容。

炼钢物料平衡热平衡计算

烟尘中:FeO=77%;Fe2O3=20%

(做课程设计时可改为:烟尘为铁水量的1.16%)

O2(烟尘中)=1.6×(77%× +20%× )

=0.37[㎏]

三、炉气成分及重量的计算

表1-14

炉气成分

重量,㎏

体积(Nm3)

%

CO

8.663

8.663× =6.925

79.4

CO2

3.235

0.15

—

0.17

0.015

0.025

实测

氧化量

4.19

0.37

0.41

0.135

0.012

转入表1-7

说明:

[Si]——碱性渣操作时终点[Si]量为痕迹;

[P]——单渣发去磷约90%(±5%);

[Mn]——终点余锰量约30~40%,这里实测为30%;

[S]——转炉去硫约30~50%,这里取40%;

烧碱**

1.0×10%=0.2

S

1.0×0.03%=0.0003

1.0×0.03%=0.0003

Al2O3

1.0×0.4%=0.004

共计

3.0

*加入生白云石后经经炉渣成分计算,应满足MgO=6~8%范围(见表1—13),目的是可以提高炉衬抗熔渣的侵蚀能力,提高炉龄。

* *烧碱是指生白云石或石灰中未分解的CO2及其重量。

0.445

3.28

CaS

0.018

0.0045

0.002

0.025

0.22

FeO

0.757

0.757

10.00

Fe2O3

0.378

0.378

5.00

热平衡计算附表

附表:热平衡计算(1#窑)计算基准:基准温度 0℃基准质量 1小时进入系统的物料 进窑到出窑时间为18h热平衡示意图如下:热平衡框图热收入: 热支出:制品带入显热:Q 1 产品带出显热:Q 3棚板、立柱带入显热:Q 2 棚板、立柱带出显热:Q 4 燃料带入的化学显热:Q f 窑顶、窑墙散热:Q 5 助燃空气带入显热:Q a 窑车积蓄和散失之热:Q 6 从预热带不严密处漏入空气带入显热:Q b 物化反应耗热:Q 7 气幕带入显热:Q o / 其他热损失:Q 8 Q a +Q b =Qo 1. 热收入项目1.1 制品带入显热Q 1每小时入窑湿制品质量G 0=28.3 Kg/件×12.77件/车×4.2车/时8.4100100 /(1-0.01) =1611㎏/h (1%体进窑水分)入窑制品温度t1=40℃,此时制品的比热C1=0.92 kJ/(㎏•℃)则:Q1= G0×C1×t1=1611㎏/h×0.92 kJ/(㎏•℃)×40℃=59284.8 (kJ/h)1.2 棚板、立柱带入显热Q2每小时入窑棚板、立柱质量G b=300×4.2=1260 kg/h(每辆窑车的火道支柱,横梁,支柱,硅板以及棚板共重约300 kg)入窑棚板、立柱温度t1=40℃,则此时棚板、立柱的比热C1=0.851 kJ/(kg•℃)则:Q2=G b×C2×t2=1260 kg/h×0.851 kJ/(kg•℃)×40℃=42890.4(kJ/h)1.3 燃料带入的化学显热Q fQ d=36000 kJ/ Nm3(天然气热值)入窑天然气温度:t f=20℃,此时天然气平均比热c f=1.56 kJ/(Nm3·℃)设每小时消耗的燃料量为Xm3/h则:Q f=x(Q d+c f×t f)=x(36000+1.56×20)=36031.2 x (kJ/h)1.4 助燃空气带入显热Q a全部助燃空气作为一次空气与燃气配比,燃料燃烧所需实际空气量求得:V a=8.568x Nm3/ Nm3助燃空气温度t a=20℃,此时空气平均比热c a=1.30 kJ/(Nm3·℃)则:Q a= V a×c a×t a =8.568x×1.30×20=222.768x (kJ/h)1.5 从预热带不严密处漏入空气带入显热Q b取预热带烟气中的空气过剩系数a g=2.5,已求单位体积理论空气量V a0=8.16 Nm3/ Nm3烧成带燃料燃烧时空气过剩系数a f=1.05。

热平衡计算

t/h % % % % % ℃ ℃ Nm3/kg.cl' Nm3/kg.cl' kg/kg.cl' % ℃ % kcal/kg.coal % ℃ % % Nm3/kg.coal Nm3/kg.coal t/h t/h m3/min kpa m3/min kpa ℃ m3/min kpa ℃ Nm3/min ℃ % % % % % % % % ℃ m3/min m3/min m3/min m3/min m3/min m3/min m3/min m3/min m3/min m3/min ℃ Nm3/min ℃ mg/Nm3 t/h ℃ kg原料/kg.cl' kg原料/kg.cl'

烧

测定日 大气湿度 2007.4.6

成

%

系

统

数

气温 测定值 190.0 22.16 4.24 4.06 66.59 1.02 1405 155 0.019 0.272 1.62 0.08 74 90 5927.0 1.02 43 28.5 16.8 6.54 7.03 11.9 12.6 67 24.8 103 13.0 31 125 11.8 47 1450 956 2.21 0.12 1.12 3.08 0.04 1.22 348 372 772 783 1187 530 524 1307 600 602 729 29.3 4279.5 249 23.0 15.3 32 1.55 0.07

值21.3 ℃来自项目 生产量 SiO2 熟 AL2O3 组 Fe2O3 CaO 成 Mgo 料 温 落口温度 冷却机出口 度 水蒸气 干原料产生 二氧化碳 气体量 使用量 水份 原料 温度 C5分解度 发热量 Mad(水份) 温度 燃 Vad(挥发分) Aad(灰分) 理论空气量 料 理论燃烧空气量 窑 使用量 RSP塔 CK RB风量 CK 压力 一 窑 1次Fan风量 燃 次 1次FAN 压力 烧 空 温度 空 气 S CS RB风量 CS 压力 气 炉 温度 风量 三次风 温度 O2 窑 组 CO2 排 成 CO N2 气 空气比 O2 R CO2 组 S CO 成 P N2 排 空气比 气 温度 1室 2室 冷 3室 却 风 4室 机 5室 冷 6室 量 7室 却 8室 空 9室 气 10室 温度 风量 EP排气 温度 排气灰尘量 散水量 冷却机散 温度 水 理论原单位 RSP飞散灰尘量

(完整版)回转窑系统热平衡计算

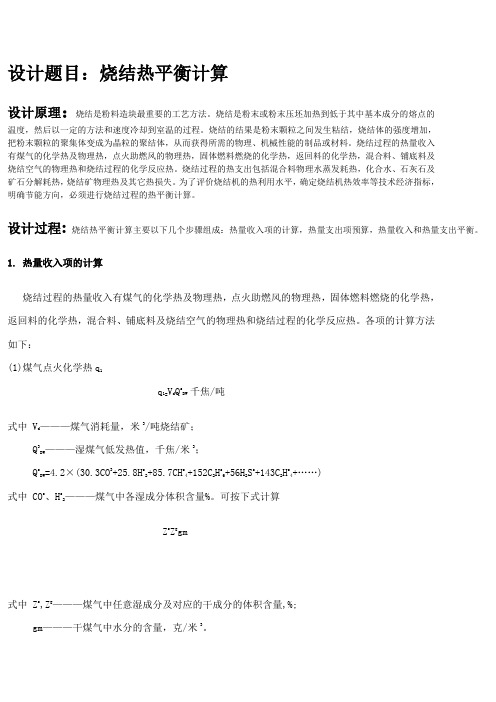

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

热平衡计算参考1

利用立磨粉磨高湿原料的理论与实践摘要:通常认为立磨对水份适中的原料有较强的适应性,但对粉磨高湿原料,尚末见文献报导;本文中由于采用电石渣滤饼作为钙质补充材料,原料综合水份高达13~15%;在安徽省皖维高新材料股份有限公司水泥分厂新2线的生产中,采用立磨方案对高湿原料进行粉磨并取得成功。

关键词:立磨;电石渣;粉磨;烘干Abstract:It has been considered usually ,V ertical Roller Mill have adaptability when it used for medium wet rawmaterial`s grinding , The literature has not been seen when it used forwashy raw material ; In this paper , because of the calcium carbide slag`sadulteration , the mixed material`s aquiferous rate is up to 13~15%; In the production for ANHUI province W ANWEI supper new-style material CO.LTD 2# product line , V ertical Roller Mill has been usedfor washy raw material and the project has been high up in the pictures .Key words:vertical roller mill ; calcium carbide slag ; grinding ; drying立磨的工作原理是:利用磨辊对磨盘上的物料进行挤压,并依靠气流将符合细度要求的颗粒带出磨外,经收尘器收集而成为成品;在立磨内部,气流中粒度较大的颗粒在重力作用下,重新落回磨盘进行粉磨,这个过程要进行多次,才能使其细度达到要求;在粉磨过程中,气、固体通过接触产生热交换,湿物料得到烘干。

第八章 热平衡计算

Bcal

q4 B(1 ) 100

– 燃料消耗量B:用于燃料供应和制粉系统的计算; – 计算燃料消耗量Bcal:用于空气量和烟气量的计算。

能源与环境学院 Energy & Environment

18

ASME PTC4.1的各项损失

– 干烟气热损失LG

– 氢燃烧生成水热损失LHm – 燃料中水份引起的热损失Lmf – 空气中水份热损失LmA – 未燃尽碳热损失LUC (未完全燃烧热损失)

" " ' D gr (ish i fw ) Drh (irh irh ) Dbl (i ' i fw )

中国 南京

B

, kJ / kg

• 根据Q1、Qf和B,计算锅炉效率

Q1 100,% Qf 已知Qf 、 Q1和b,计算锅炉的燃料消耗量B

b

•

• 计算燃料消耗量

Q4 100,% Qr

9

二、机械未完全燃烧热损失Q4

• 机械未完全燃烧损失的影响因素:

–燃料特性(挥发分、灰分) –燃烧方式 –过量空气系数(影响趋势) –炉膛结构(炉内停留时间等) –运行工况(煤粉细度、过量空气系数等)

中国 南京

• 降低q4的主要措施

–改善煤粉细度; –延长煤粉在炉内的停留时间; –适当大的过量空气系数。

600~800℃)而造成的热量损失。对于层燃炉、沸腾炉或液 态排渣炉该项热损失较大,必须予以考虑;对于固态排渣煤 粉炉,只有当燃料的Aar ≥ Qnet,ar/419 时才考虑。

能源与环境学院 Energy & Environment

17

七、锅炉机组热效率和燃料消耗量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标准序号

名称

符号

单位

数据来源

1收到基碳C ar %化验2收到基氢H ar %化验3收到基氧O ar %化验4收到基硫S ar %化验5收到基氮N ar %化验6收到基灰分A ar %化验7收到基水分M ar %化验8干燥无灰基挥发分V def %化验9收到基低位发热量

Q net ,v ,ar

kJ/kg 化验11进油温度t y ℃试验16燃油密度

ρ

y

kg/m

3

化验17燃油收到基低位发热量

(Q net ,v ,ar )y kJ/kg

化验

18收到基甲烷CH 4%化验19收到基乙烷C 2H 6%化验20收到基丙烷C 3H 8%化验21收到基丁烷C 4H 10%化验22收到基戊烷C 5H 12%化验23收到基氢气H 2%化验25收到基氮气N 2%化验27收到基二氧化碳CO 2%化验35收到基低位发热量

(Q net ,v ,ar )q

kJ/m 3

化验

36给水流量D gs kg/h 试验39

锅水取样量

G s

kg/h

试验

(二)锅炉正

热工实验

(一) 燃料特性固体燃料、

气体燃

40蒸汽取样量G q kg/h试验

41输出蒸汽量(出力)D sc kg/h计算

42蒸汽压力(表压)p MPa试验

43过热蒸汽温度t gq℃试验

44过热蒸汽焓h gq kJ/kg查表

45饱和蒸汽焓h bq kJ/kg查表

47蒸汽湿度ω%试验

48过热蒸汽含盐量μg/kg试验

49汽化潜热γkJ/kg查表

50给水温度t gs℃试验

51给水压力P gs MPa试验

52给水焓h gs kJ/kg查表

53热水(有机热载体)锅炉循环水(油)量G kg/h试验

54热水(有机热载体)锅炉进水(油)温度t js℃试验

55热水(有机热载体)锅炉出水(油)温度t cs℃试验

56热水(有机热载体)锅炉进水(油)压力P js MPa试验

57热水(有机热载体)锅炉出水(油)压力p cs MPa试验

58热水(有机热载体)锅炉进水(油)焓h js kJ/kg查表

59热水(有机热载体)锅炉出水(油)焓h cs kJ/kg查表

60热水(有机热载体)锅炉出力Q MW计算

61燃料消耗量B kg/h;

试验

m/h

63加热燃料外来热量Q wl kg/h;

查表

m3/h

65输入热量Q r kJ/kg;

计算

kJ/m3

66正平衡效率η1%计算

(三)锅炉反平衡效率67炉渣淋水后含水量M1z%化验

68湿炉渣重量G s lz kg/h试验

69炉渣重量G lz kg/h计算

70漏煤重量G lm kg/h试验71烟道灰重量G yh kg/h试验73冷灰重量G lh kg/h试验74炉渣可燃物含量C lz%化验75漏煤可燃物含量C lm%化验76烟道灰可燃物含量C yh%化验78冷灰可燃物含量C lh%化验79飞灰可燃物含量C fh%化验80炉渣含灰量占入炉煤总灰量的百分比αlz%计算81漏煤含灰量占入炉煤总灰量的百分比αlm%计算82烟道含灰量占入炉煤总灰量的百分比αyh%计算84冷灰含灰量占入炉煤总灰量的百分比αlh%计算85飞灰含灰量占入炉煤总灰量的百分比αfh%计算86固体未完全燃烧热损失q4%计算87排烟处RO2RO2’%试验88排烟处O2Q2’%试验89排烟处CO CO’ppm试验93燃料特性系数β计算94理论最大RO2百分率RO2max%计算95修正系数K q4%计算96排烟处过量空气系数αpy计算97理论空气量V o m3/kg;

计算

m3/m3

98RO2容积V RO2m3/kg;

计算

m3/m3

99理论氮气体积V0N2m3/kg;

计算

m3/m3

101理论水蒸气容积V0H2O m3/kg;

计算

m3/m3

102排烟处水蒸气体积V H2O m3/kg;

计算

m3/m3

103排烟处干烟气体积V gy m3/kg;

计算

m3/m3

104排烟处烟气体积V py m3/kg;

计算

m3/m3

105气体未完全燃烧热损失q3%计算106入炉冷空气温度t lk℃试验108排烟温度t py℃试验109排烟处干烟气平均定压比热容c gy kJ/(m3·℃)计算、查表110排烟处烟气焓H py kJ/kg;

计算、查表

kJ/m3

111入炉冷空气焓H lk kJ/kg计算、查表112排烟热损失q2%计算113散热损失q5%计算;查表114燃烧室排出炉渣温度t lz℃试验;经验115漏煤温度t lm℃经验117冷灰温度t lh℃试验118炉渣焓(ct)lz kJ/kg查表119漏煤焓(ct)lm kJ/kg查表120冷灰焓(ct)lh kJ/kg查表122灰渣物理热损失q6%计算123热损失之和∑q%计算124反平衡效率η2%计算125锅炉平均效率η1,2%计算

公式

QXL10.5-1.0/95/70

55.353.289.610.690.7514.0216.3035.7419930.00

锅炉正平衡效率

工实验记录

一) 燃料特性燃料、液体燃料

气体燃料

458101.00

71.10

91.20

0.59

0.50

298.11

382.36

10.7210.72

2343.00

19930.00

82.6682.65

三)锅炉反平衡效率

29.33

485.00

342.90

35.00

15.47

38.69

25.29

88.24

6.53

5.23

5.10

10.20

9.50

154.000.57 0.090.09 19.2919.29

0.95

1.77 1.80 5.49

1.04

4.35

0.650.00 0.72

9.60

10.33

0.10

18.50

171.50

2.26 1.35 3904.56

241.37

10.53

1.50

600.00

50.00

560.20

40.80

0.42

17.63

82.37

82.52。