干燥过程的物料平衡与热平衡计算

干燥过程的物料衡算与热量衡算

干燥过程的物料衡算与热量衡算1. 引言在工业生产中,许多物料需要经过干燥过程才能达到所需的水分含量。

干燥过程是将物料中的水分蒸发或驱除的过程,其中物料的衡算和热量的衡算是非常重要的。

本文将介绍干燥过程中的物料衡算和热量衡算的基本原理和方法。

2. 物料衡算物料衡算是指在干燥过程中对物料的质量进行衡量和追踪的过程。

通常情况下,物料的衡算可以分为进料衡算和出料衡算两个部分。

2.1 进料衡算在干燥过程中,物料的进料衡算是指对进入干燥设备的物料进行质量的测量和记录。

通常情况下,进料衡算可以通过称重装置、质量流量计等设备进行。

物料的进料衡算可以用以下公式表示:进料量 = 初始物料质量 - 终止物料质量2.2 出料衡算在干燥过程中,物料的出料衡算是指对从干燥设备中出来的物料进行质量的测量和记录。

同样地,出料衡算也可以通过称重装置、质量流量计等设备进行。

物料的出料衡算可以用以下公式表示:出料量 = 初始物料质量 - 终止物料质量3. 热量衡算热量衡算是指在干燥过程中对热量的衡量和追踪的过程。

热量衡算是确定干燥设备所需的热量输入和物料中的水分蒸发所需的热量的关键。

3.1 热量平衡公式热量平衡公式是用于计算干燥过程中所需的热量输入和物料中的水分蒸发所需的热量的关系。

热量平衡公式如下:热量输入 = 热量输出 + 热量损失其中,热量输入是指干燥设备所需的热量输入,热量输出是指物料中的水分蒸发所需的热量,热量损失是指在干燥过程中因为传导、对流和辐射等现象导致的热量损失。

3.2 热量输入的计算热量输入可以通过以下公式计算:热量输入 = 干燥空气的热量 + 干燥空气的水分蒸发热量 + 加热设备的热量其中,干燥空气的热量可以通过湿空气焓值表或湿空气定压比热容表进行查找,干燥空气的水分蒸发热量可以通过水的蒸发热量进行计算,加热设备的热量可以通过加热元件的功率和加热时间进行计算。

3.3 热量输出的计算热量输出可以通过以下公式计算:热量输出 = 出料量 * 物料的比热 * (物料的初始水分含量 - 物料的终止水分含量)其中,出料量是指干燥过程中物料的出料量,物料的比热可以通过物料的物性表进行查找,物料的初始水分含量和物料的终止水分含量可以通过物料的质量衡算进行计算。

干燥过程物料与热量衡算

QV W 2490 1.88t2 4.1871W

忽略物料中水分带入的焓

QV W 2490 1.88t2

W 2490 1.88t2 100% Q

四、空气通过干燥器时的状态变化不向干燥器中补充热量QD=0;

2、空气消耗量L

G X 1 X 2 W L H 2 H1 H 2 H1

每蒸发1kg水分时,消耗的绝干空气数量l

L 1 l W H 2 H1

3、干燥产品流量G2

对干燥器作绝干物料的衡算

G2 1 2 G1 1 1

G1 1 1 G2 1 2

I1 I 2

I t1 t2 B

I1 I 2

C3

C2

C C1

H

2)操作线在过点B的等焓线上方 向干燥器补充的热量大于损失的热量和加热物料消耗的 热量之总和

I1 QL QD GI 2

LI1 I 0 LI 2 I 0

I1 I 2

3)操作线为过B点的等温线 向干燥器补充的热量足够多,恰使干燥过程在等温下进行

1.01t2 t0 2490 1.88t2 H 2 H 0

湿物料进出干燥器的焓分别为

I1 cm11

cm2 2 I2

I1 cm 2 1 I2

I1 QL Q Q p QD LI 2 I 0 GI 2

H1 H 0 0.005kg / kg干空气

t2 60 ℃

H2

1.01 1.88 0.005140 2490 0.005 1.01 60

1.88 60 2490 1.88 60 2490

坯料烘干热平衡计算

坯料烘干热平衡计算一、烘干水分及计算计算基准为1小时需供应坯料。

进入烘干窑坯料相对水分为7%,出烘干窑坯料相对水分为2%,干燥塔每小时出相对水分为2%的物料量为175176.397 (kg/h) 每小时进入烘干窑的绝干物料量为175176.397×(1-2%)=178751.426kg/h每小时进入烘干窑7%的湿物料量为178751.426/(1-7%)= 192205.834kg/h 每小时烘干水分量为192205.834-178751.42 = 13454.414kg进入烘干窑的物料绝对湿度为7%/(1-7%)=7.53%出干烘干窑的物料绝对湿度为2%/(1-2%)=2.04%二、热平衡计算热平衡计算为烘干窑的热平衡计算,目的在于求出烘干坯料需烧成窑排出空气量。

热平衡计算必须选定计算基准,这里时间以1h为计算基准,0℃为基准温度。

A.热收入项目1、湿物料带入显热Q y1入烘干窑湿物料含自由水7%,坯料制品质量为192205.834kg 制品入干燥塔时温度t1=20℃,入干燥塔湿物料比热容为0.84+26×10-5×20=0.849kJ/(kg℃)Q y1=192205.834×0.849×20=3263655.061kJ/h2、烧成窑尾热烟气带入显热Q yf烟气传递热损失率为0.1设1h烘干窑需要y m3烧成窑尾烟气烧成窑尾烟气进入烘干窑时为400℃400℃时烟气比热容C g=1.45(kJ/m3·℃)Q yf=y×1.45×400×(1-0.1)=522y(kJ/h)3、漏入空气带入显热Q y2取漏入空气量为烘干热气的10%,漏入空气温度t a=20℃, C a=1.3漏入空气总量0.1yQ y2=0.1y×1.3×20=2.6y(kJ/h)B.热支出项目1、产品带出显热Q y3相对水分为2%的干坯料质量为175176.397 (kg/h)干坯料出干燥窑温度为80℃物料平均比热容为0.84+26×10-5×80=0.861[kJ/(kg·℃)]Q y3=175176.397×0.861×80=12066150.23kJ/h2、烘干窑窑体散失热烘干窑每条长130m,宽2.5m,高0.7m,共15条烘干窑。

gsc的物料平衡和热平衡计算

gsc的物料平衡和热平衡计算GSC(高炉煤气干燥除尘系统)是一种用于高炉喷吹系统的煤气清洁设备,它的物料平衡和热平衡计算是非常重要的。

1. 物料平衡计算GSC中的物料平衡计算主要是指干燥、粉碎、输送和回收等过程中各种物料的量的计算。

其计算方法如下:(1)4种物料的流量计算GSC中的4种物料分别是煤气、煤粉、水分和粉尘。

它们的流量应分别进行计算,其中煤气和煤粉的计算方法为:煤气和煤粉流量 =煤气和煤粉的质量控制 + 称量误差校正。

而水分和粉尘的计算方法为:水分和粉尘流量 = 流速测量器读数× 面积。

(2)各物料的贮存计算GSC中的各种物料都需要进行贮存,它们的贮存时间应进行计算。

计算公式为:贮存物料的总质量 = 流量× 时间。

(3)水分的蒸发计算GSC中的水分会随着煤气一起被带出去,需要进行计算。

计算公式为:水分的蒸发量 = 含水量× 煤气的质量。

2. 热平衡计算GSC中的热平衡计算主要是指煤气、煤粉和水分等热量的计算。

其方法如下:(1)煤气的热量计算煤气的热量可以通过其温度、压力和流量进行计算。

计算公式为:煤气的热量 = 煤气流量× 煤气的热值。

(2)煤粉的热量计算煤粉的热量可以通过其温度和质量进行计算。

计算公式为:煤粉的热量 = 煤粉的质量× 煤粉的比热× 煤粉的温度。

(3)水分的热量计算水分的热量可以通过其水份含量、温度和质量进行计算。

计算公式为:水分的热量 = 水分的质量× (水分的温度 - 煤气的温度)×水的比热。

综上所述,GSC的物料平衡和热平衡计算是其正常运行的基础和保障,这也说明物料和热量的平衡管理对于高炉的稳定和效率非常重要。

第3讲 干燥过程的物料平衡和热平衡

w ml

100 v 2 v2 c ml cw 100 100

(6-41)

(3) 在干燥器中对干燥介质的补充加热量qad

如专设的电加热器、蒸汽加热或烘干兼粉磨系统中研磨体摩 擦、碰撞产生的热量等。

2、干燥器的热量支出: (1) 废气带走的热量q2

q 2 lI 2

(2) 物料离开干燥器带走的热量qm2

物料带走热量qm2 运输设备带走热量qc

1、进入干燥器的热量

(1) 干燥介质带入的热量q1

q1 lI1

式中,l为蒸发1kg水时干燥介质的用量,(kg/kg水); I1为干燥介质进入干燥器时的热含量,(kJ/kg)。 (2) 湿物料带入的热量qml (6-39)

Gw2 w c ml t1 (6-40) mw 式中,t1为物料进入干燥器时的温度,C; cw为水的比热容,近似可用4.19kJ/(kg.C); Gw2为离开干燥器的物料量,kg/h; cmlw为湿基水分在v2(%)、温度为t1C时物料的比热容,看作 绝干物料的比热容 cm和相应水分比热容的加权平均值,即 q m1 c w t1

理论 干燥 过程

q ad q m q c q1 0

qad q m qc q1 0

理论干燥过程:没有热损失,干燥介质 的用量及热耗最小,热效率最高。

用热空气作干燥介质时

蒸发每千克水需用的干空气量l及热耗q0分别为: 1 1 l0 0 0 (kg干空气 / kg水) x 2 x1 x 2 x 0

(6-28) (6-29)

(三) 干燥过程中水分蒸发量的计算

1、用干基水分计算 令u1(%)和u2(%)为干燥前后物料的干基水分,Gd为绝干物料 量(kg/h),则每小时在干燥器中蒸发的水分量为:

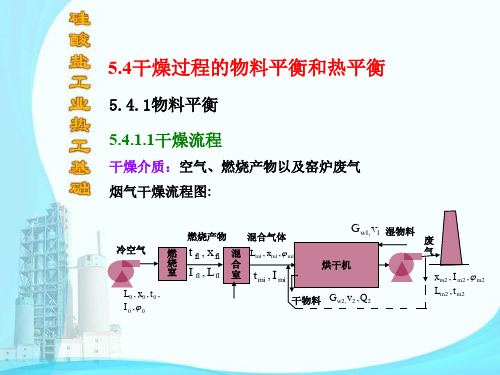

5.4--干燥中的物料平衡及热平衡

2)湿物料中蒸发部分的水所带入的热量

q w C w t1

(KJ/kgH2O)

物料进 烘干机的温 度

3)烘干机中补充的热量

q ad Q ad mw

(KJ/kgH2O)

(2)支出的热量 1)加热被干燥物料上的热量

qm 100 v 2 100 v 2 v (C m C w 2 )(t 2 t1 ) v1 v 2 100 100

t mi , I mi

干物料 Gw2, v 2 , Q2

L0 , x 0 , t 0 , I 0 ,0

Lm 2 , t m 2

5.4.1.2物料中水分表示方法

物料中所含水的 质量与绝对干燥 物料的质量之比值

u W 100% Gd

干基水分

湿基水分

物料中所含水的 质量与湿物料的 质量之比值

v

l a nl fl

5.4.2热量平衡

补充热量q ad

干燥介质带入热量q1

物料带入热量qm1

废气带走热量q2

干燥器

物料带走热量qm2

干燥器表面散热ql

烘干机热平衡示意图

5.4.2.1热平衡项目

以物料排除1kg水分,温度以0℃为基准。 (1)收入的热量 1)干燥介质带入的热量

q1 lI 1

(KJ/kgH2O)

(kg干空气 / h)

(2)用烟气作干燥介质 干燥介质中增加水气的量等于物料中水分的蒸发量。 1)蒸发1Kg水干混合气的用量:

l m1Hale Waihona Puke Lm1 1 mw x 2 x1

2)蒸发1Kg水时高温烟气(燃烧产物)的用量为:

l fe l m1 1 n

3)令蒸发1Kg水时干冷空气(混合用)用量为:

干燥过程物料衡算与热量衡算

A(t0,H0,φ 0,I0) B(t1,H1,φ 1,I1) C(t2,H2,φ 2,I2)

2.非绝热干燥过程 非绝热干燥过程又称非等焓干燥过程或实际干

燥过程。非绝热干燥过程可能有以下三种情况。参 见图5-9所示,图5-9为非绝热干燥过程中湿空气的 状态变化示意图。

(1)操作线在过点B的等焓线下方 QD=0

①假设条件 QL≠0 G(I2’-I1’) ≠0

②特征方程 I1>I2

(2)操作线在过点B的等焓线上方 ①假设条件 QD>G(I2’-I1’)+QL ②特征方程 I1<I2

(3)操作线在过点B的等温线上 ①假设条件QD足够大,大到恰好使干燥过程的 温度恒定在等温条件下进行。 ②特征方程 t2=t1 非绝热干燥过程中湿空气离开干燥器的状态 点,可用解析法或图解法确定。

二、干燥过程的物料衡算

1.过程简图 参见图5-6所示,图5-6为连续逆流干

燥过程的物料衡算示意图。

主要设备 新鲜湿空气→废气

物流方向 湿物料→产品

流程要素

状态参数

湿空气 湿物料

L,H1,H2 L1,L2 G,X1,X2 G1,G2,w1,w2

参数比较

2.衡算任务

(1)水分蒸发量W[kg水分/s] (2)绝干空气消耗量L[kg绝干气/s] (3)新鲜空气消耗量L1[kg新鲜空气/s] (4)蒸发1kg水分消耗的绝干空气量l[kg绝干气/kg水分] (5)干燥产品量G2[kg干料/s] (6)绝干产品量G[kg绝干料/s]

干基含水量X

教学要点

干燥过程的物料衡算

例题 计算举例

习题

水分蒸发量W

空气消耗量L,L1,l 干燥产品量G,G2

一、湿物料中含水量的表示方法

干燥过程的物料衡算与热量衡算培训课件.pptx

干燥器直径:

D V ' 1.42 2.13m 0.785u 0.785 0.4

8.3.3 干燥过程的热量衡算

通过干燥器的热量衡算,可以确定物 料干燥所消耗的热量或干燥器排出空气的 状态。

作为计算空气预热器和加热器的传热面 积、加热剂的用量、干燥器的尺寸或热效率 的依据。

374.2(0.111 0.0101) 0.0409 0.0327

4609kg干空气 h1

湿空气比容,按进入干燥器的空气状态计算, 即T1、H1。

VH1

(0.773 1.244H1)

T1 273

(0.773 1.244 0.0327) 373 273

1.112m3 kg 1

湿空气流量为:

则

G2

G11 w1

1 w2

(8-38)

二、湿物料的水分蒸发量W[kg水/h]

通过干燥器的湿空气中绝干空气量是不变 的,又因为湿物料中蒸发出的水分被空气带走, 故湿物料中水分的减少量等于湿物料中水分汽 化量等于湿空气中水分增加量。

水分汽化量=湿物料中水分减少量 =湿空气中水分增加量

即: G1 G2 G1w1 G2w2 Gc ( X1 X 2 ) (8-39)

8.3 干燥过程的物料衡算与热量衡算

8.3.1 湿物料中含水量 8.3.2 干燥过程的物料衡算 8.3.3 干燥过程的热量衡算 8.3.4 干燥器空气出口状态的确定 8.3.5 干燥器的热效率

8.3 干燥过程的物料衡算与热量衡算

干燥过程是热、质同时传递的过程。

进行干燥计算,必须解决干燥中湿物 料去除的水分量及所需的热空气量。 湿物料中的水分量如何表征呢?

干燥过程的物料衡算和热量衡算.

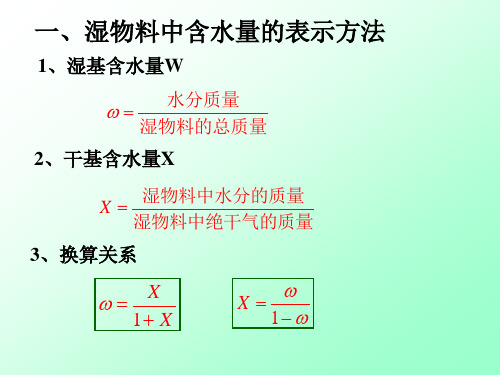

图7-8 各物流进出逆流干燥器的示意图第三节 干燥过程的物料衡算和热量衡算对流干燥过程利用不饱和热空气除去湿物料中的水分,所以常温下的空气通常先通过预热器加热至一定温度后再进入干燥器.在干燥器中热空气和湿物料接触,使湿物料表面的水分气化并将水气带走.在设计干燥器前,通常已知湿物料的处理量、湿物料在干燥前后的含水量及进入干燥器的湿空气的初始状态,要求计算水分蒸发量、空气用量以及干燥过程所需热量,为此需对干燥器作物料衡算和热量衡算,以便选择适宜型号的风机和换热器。

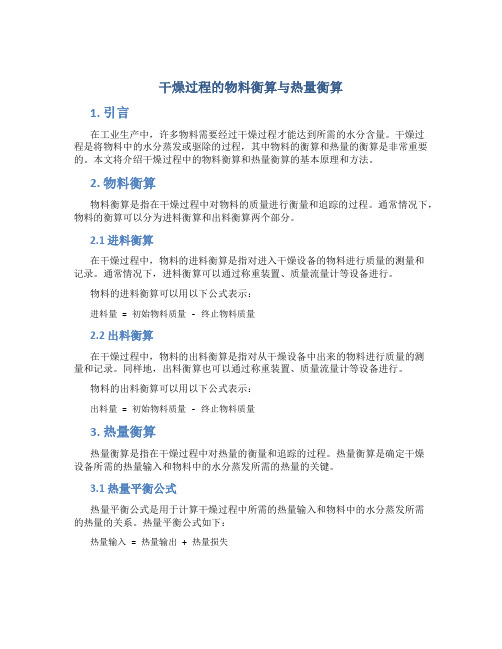

7-3-1 物料中含水量的表示方法1.湿基含水量 湿物料中所含水分的质量分率称为湿物料的湿基含水量。

湿物料总质量湿物料中水分的质量=w (7-21)2.干基含水量 不含水分的物料通常称为绝对干料或干料。

湿物料中水分的质量与绝对干料质量之比,称为湿物料的干基含水量. 量湿物料中绝对干物料质湿物料中水分的质量=X (7—22) 上述两种含水量之间的换算关系如下: ww X -=1 kg 水/kg 干物料XX w +=1 kg 水/kg 湿物料 (7—23)工业生产中,通常用湿基含水量来表示物料中水分的多少.但在干燥器的物料衡算中,由于干燥过程中湿物料的质量不断变化,而绝对干物料质量不变,故采用干基含水量计算较为方便。

7—3—2 干燥器的物料衡算通过物料衡算可求出干燥产品流量、物料的水分蒸发量和空气消耗量.对图7-8所示的连续干燥器作物料衡算。

设 G 1——进入干燥器的湿物料质量流量,kg/s ;G 2-—出干燥器的产品质量流量,kg/s ; G c ——湿物料中绝对干料质量流量,kg/s ;w 1,w 2—-干燥前后物料的湿基含水量,kg 水/kg 湿物料; X 1,X 2——干燥前后物料的干基含水量,kg 水/kg 干物料; H 1,H 2——进出干燥器的湿空气的湿度,kg 水/kg 绝干空气; W -—水分蒸发量,kg/s ;L —-湿空气中绝干空气的质量流量,kg/s 。

干燥过程的物料衡算与热量衡算

图9-10 干燥器物料衡算干燥过程的物料衡算与热量衡算

符号说明:

G1 ——湿物料进口的质量流率,kg/s; G2 ——产品出口的质量流率,kg/s; Gc ——绝干物料的质量流率,kg/s; w1 ——物料的初始湿含量; w2 ——产品湿含量; L ——绝干气体的质量流率,kg/s; H1 ——气体进干燥器时的湿度; H2 —— 气体离开干燥器时的湿度;

(8-63)

其中:

干燥过程的物料衡算与热量衡算

得: 即:

(8-64) (8-65)

式(8-65)说明:空气离开干燥器的焓I 2小 于进入干燥器时的焓I 1,这种过程的操作线BG 应在BC线的下方。如图8-14, BG线上任意点指 示的空气焓值小于同湿度下BC线上相应的焓值;

干燥过程的物料衡算与热量衡算

干燥过程的物料衡算与热量衡算

等焓干燥过程有以下两种情况:

A、整个干燥过程无热损失、湿物料不升温、 干燥器不补充热量、湿物料中汽化水分带入 的热量很少。 B、干燥过程中湿物料中水分带入的热量及补 充的热量刚好与热损失及升温物料所需的热量 相抵消。

干燥过程的物料衡算与热量衡算

二、实际干燥过程(非绝热过程) 很显然,只有在保温良好的干燥器和湿物

湿物料中含水量有两种表示方法: 一、湿基含水量 w:[kg水/kg湿物料]

水分在湿物料中的质量百分数。 (8-33)

干燥过程的物料衡算与热量衡算

二、干基含水量 X [kg水/kg干物料] 湿物料中的水分与绝干物料的质量比。

(8-34)

三、两者关系:

(8-35)

(8-36)

干燥过程的物料衡算与热量衡算

(8-39)

干燥过程的物料衡算与热量衡算

第三节干燥过程的物料和热量衡算

(2)

两式联立,可在 H2未知情况下,求出干空气用量L。

三.空气通过干燥器时的状态变化

1.等焓过程(绝热干燥过程)

条件:1)干燥器内不补充热量 QD = 0 2)干燥器热损失不计 QC = 0

3)物料进出口焓不变 证: Q = QP = L(I1 − I0 )

I2 ' = I1 '

Q = QP = L(I2 − I0 ) + GC (I2 '− I1 ') + QC

求: W, L, V0及产品G2

解: 1) W = GC ( X1 − X 2 )

GC = G1 (1 − w1 ) = 1000(1 − 0.4) = 600( K g / h)

X1

=

w1 1 − w1

=

0.4 1 − 0.4=0.667 K g/ Kg)

X2

=

w2 1− w2

= 0.05 = 0.053(Kg 1− 0.05

)

=

468(

Kg

/

h)

QP = Lm (I1 − Im ),

Lm

=

L0 0.2

w1 − w2 1− w1

3.空气消耗量 L = W

H2 − H1

湿空气

V

=

LVH

=

L(0.772 +1.244H ) t + 273 273

例 已知:G1 =1000Kg / h, w1 = 40%, w2 = 5%, t0 = 293K

φ0 = 60%, t1 = 393K, t2 = 313K, φ2 = 80%

而 W = L(H2 − H0 ), Iv2 = r00 + Cvt2 ∴Q = QP + QD

干燥过程的物料衡算与热量衡算

8.2.1 湿物料中含水量 8.2.2 干燥过程的物料衡算 8.2.3 热量衡算 8.2.4 空气出口状态的确定 8.2.5 干燥器的热效率

返回

8.2.1 湿物料中含水量

两种表示方法:

一、湿基含水量 w [kg水/kg湿物料]

w

湿物料中水分质量 湿物料总质量

并且有:q l(I2 I0 ) q cW1

返回

8.2.4 空气出口状态的确定

一、等焓干燥过程(绝热干燥过程或理想干燥过程)

—— 空气在进、出干燥器的焓值不变。

过程分析:

q

l(I2

I0 )

G2 W

cM ( 2

1)

qL

cw1

qp l(I1 I0 )

qD

返回

3. 空气出口状态的确定方法

—— 即确定H2、I2

(1)计算法

I2 H2

I1 H1

cw1

qD

q

I2 (1.01 1.88H2 )t2 2492H2

(2)图解法

(H2、I2)

返回

8.2.5 干燥器的热效率

一、热效率

定义:h

q' q

汽化1kg水分所需热量 汽化1kg水分外界所需补充的热量

[kg干气/kg水]

W H2 H1 H2 H0

比空气用量:每汽化1kg的水所需干空气的量。 (单位空气消耗量)

返回

四、湿空气参数

1. 湿空气用量 L' L (1 H0 ) [kg湿气/hr]

l ' l (1 H0 ) [kg湿气/kg水]

干燥物料及热量衡算的解读

干燥物料及热量衡算的解读(1-6) (1-7)所以 (1-8)由此可得: ,物料处理量,kg/h;产品量,kg/h;蒸发水量,kg/h;绝干物料量,kg;物料湿基含水率,%;为:或 (1-10)物料的湿基含水率为:即: (1-11)在干燥过程中,物料中的含水率总是在变化,只有绝干物料量不变,计算时常将湿基含水率换算成干基含水率。

干基含水率c应为:即: (1-12)两种含水率之间的换算关系为:蒸发水量,kg/h;绝干物料量,kg/h;湿基含水率,%;根据公式,干基含水率为:一般情况下,产品中总是残存部分水分,在计算实际蒸发水量时,应计算出物料初始状态和产品的干基含湿量,然后计算蒸发水量:W=Gs(c1-c2) (1-15)式中 c1、c2-干基含水率,kg/kg。

因干燥前后绝干物料量不变,则对绝干物料作物料二、空气消耗量的计算(1-17)由此可得(1-18)这是一个水分平衡式,式左端所代表的物料脱水量等于右端空气带出的水量。

热时加热器进出口空气绝干空气消耗量,kg/h;环境空气湿度,kg(水)/kg;量为基准。

以即 。

所以 (1-22)为了计算方便,可查表1。

干燥过程空气的消耗量一般由三个物理量决定,①能容纳所蒸发的水分量;②能带入干燥设备足够的热量;(1-23)式中 t m1、t m2-物料进入和离开干燥设备的温度,在不计物料和输送装置耗热和向周围散热的理想情(1-24) (1-25)式中 C s-绝干物料比热容,kJ/(kg·℃);水的比热容,kJ/(kg·℃);、w-物料和产品的含水率,%。

1w m1a这一结果表明,在理想干燥设备中,空气焓值的增加是靠液体变成蒸汽时的热量。

如果给此式两边同除以蒸发水量W,并令 。

于是:单位能量消耗量,kJ/kg(水);单位蒸发水分所需要的绝干空气量, ,单位为干燥器的料车等。

通过干燥室输送设备的质量,kg/h;输送设备材料的比热容,kJ/kg;进出干燥设备输送设备的温度。

干燥过程的物料衡算和能量衡算

返回

二、工业常用干燥器

1. 盘式干燥器(厢式干燥器) 是一种间歇式的干燥器,可以同时干燥多种不同的物料,一般 为常压操作,也有在真空下操作的,这种设备一般生产强度小 。优点:构造简单、设备投资少,适应性较强。 缺点:装卸物料的劳动强度大,设备利用率、热利用率低及产 品质量不易稳定。 2. 洞道式干燥器 洞道干燥器是厢式干燥器的自然发展。 3. 带式干燥器 带式干燥器为一长方形干燥器,内有透气的传送带,物料置 于带上,热气体穿过物料层,物料与气体形成复杂的错流。 适用于干燥颗粒状、块状和纤维状的物料。 优点:物料在其中翻动较少,可保持物料的形状,可连续 干燥多种物料。 缺点:生产能力及热效率都低。

6. 流化床干燥器 在流化床干燥器中,粒子运动激烈,气固相接触良好,因而传 质速率高。床层内温度均匀便于准确控制,不致发生局部过热。 流化干燥器结构简单、紧凑、容易连续化,所以应用比较广泛。 适用于处理粉粒状物料,而且粒径最好在30-60μ m范围。 优点:结构简单、造价低,活动部件少,操作维修方便。 缺点:操作控制要求高。而且由于颗粒在床中高度混合,可 能引起物料的反混和短路,从而造成物料干燥不充分。 7.喷雾干燥器 喷雾干燥是一种处理液状物料,将物料喷成细雾,分散在 热气流中,使水份蒸发而得粉状产品的一种干燥方法。 雾化器一般有三种: (1)压力式;(2)离心式;(3)气流式。 优点:能处理多种液态物料,由料液直接得到粉粒产品;干燥 面积极大;干燥过程进行很快;干燥成品质量好。 缺点:干燥设备庞大,容积汽化强度小,热效率较低,介质 及能量的消耗也较大。 返回

第六节 过程强化与展望

随着科学技术的发展,如生物制品、新型材料、 高级陶瓷、新型高级食品、新型药物制品等高质量产 品的出现,这就要求: (1)将已有的干燥机进行改造,具有新的性能; ( 2)研制出新概念型的干燥机,以满足干燥新产 品的需要。 今后若干年内,应注意或研究下列几个方面: (1)发展热传导式干燥器; (2)开发组合型干燥器; (3)提高干燥过程的控制水平; (4)节省能量; (5)控制环境污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

干燥过程的物料与热平衡计算1、湿物料的含水率湿物料的含水率通常用两种方法表示。

(1)湿基含水率:水分质量占湿物料质量的百分数,用ω表示。

100%⨯=湿物料的总质量水分质量ω(2)干基含水率:由于干燥过程中,绝干物料的质量不变,故常取绝干物料为基准定义水分含量。

把水分质量与绝干物料的质量之比定义为干基含水率,用χ表示。

100%⨯=量湿物料中绝干物料的质水分质量χ(3)两种含水率的换算关系: χχω+=1 ωωχ-=1 2、湿物料的比热与焓(1)湿物料的比热m C湿物料的比热可用加与法写成如下形式:w s m C C C χ+=式中:m C —湿物料的比热,()C kg J ⋅绝干物料/k ; s C —绝干物料的比热,()C kg J ⋅绝干物料/k ;w C —物料中所含水分的比热,取值4、186()C kg J ⋅水/k (2)湿物料的焓I '湿物料的焓I '包括单位质量绝干物料的焓与物料中所含水分的焓。

(都就是以0C 为基准)。

()θθχθχθm s w s C C C C I =+=+='186.4式中:θ为湿物料的温度,C 。

3、空气的焓I空气中的焓值就是指空气中含有的总热量。

通常以干空气中的单位质量为基准称作比焓,工程中简称为焓。

它就是指1kg 干空气的焓与它相对应的水蒸汽的焓的总与。

空气的焓值计算公式为: ()χ1.88t 24901.01t I ++= 或()χχ2490t 1.881.01I ++=式中;I —空气(含湿)的焓,绝干空气kg/kg ;χ—空气的干基含湿量,绝干空气kg/kg ;1、01—干空气的平均定压比热,K ⋅kJ/kg ; 1、88—水蒸汽的定压比热,K ⋅kJ/kg ; 2490—0C 水的汽化潜热,kJ/kg 。

由上式可以瞧出,()t 1.881.01χ+就是随温度变化的热量即显热。

而χ2490则就是0C 时kg χ水的汽化潜热。

它就是随含湿量而变化的,与温度无关,即“潜热”。

4、干燥系统的物料衡算干燥系统的示意图如下:(1)水分蒸汽量W按上述示意图作干燥过程中的0水量与物料平衡,假设干燥系统中无物料损失,则:2211χχG LH G LH +=+ 水量平衡G 1()()2112χχ-=-=G H H L W式中:W —单位时间内水分的蒸发量,s kg /;G —单位时间内绝干物料的流量,/s 绝干物料kg ;21H H ,—分别为干燥介质空气中的进入与排出干燥器的水分含量,绝干空气水/kg kg ;L —单位时间内消耗的绝干空气量,s /kg 绝干空气。

(2)空气消耗量L ()121221H H WH H G L -=--=χχ令l 为蒸发1kg 水分消耗的绝干空气量,称为单位空气消耗量,则由上式得出: 121H H W L l -==(3)干燥产品流量2G()()112211ωω-=-G G 物料平衡 则,()211211ωω--=G G式中,21ωω,分别为物料进与出干燥器的湿基含水量。

需要指出的就是,干燥产品2G 就是相对于1G 而言的,并不就是绝干物料,只就是含水量较1G 小。

所以一般称2G 为干燥产品,以区别于绝干物料G 。

例题:在一连续干燥器中,将每小时2000kg 湿物料由含水量3%干燥至0、5%(均为湿基),以热空气为干燥介质,空气进出干燥器的湿度分别为0、02绝干空气kg/kg 及0、08绝干空气kg/kg ,假设干燥过程无物料损失,试求水分蒸发量,新鲜空气消耗量与干燥产品量。

解:(1)水分蒸发量W0.03090.03-10.03-1111===ωωχ 0.0050.005-10.005-1222===ωωχ ()()h kg G G /194003.0-12000-111===ω ()()h kg G W /2.50005.0-0309.01940-21===χχ(2)新鲜空气消耗量W L已知绝干气kg kg H /02.01=及绝干气kg kg H /80.02=()11H L L W +=其中/h 836.7kg 0.02-0.0850.2-12绝干气===H H W L()()h H L L W /853.4kg 0.021836.711湿空气=+=+=(3)干燥产品质量流量2G()()h kg G G /1949.750.05-10.03-12000-1-12112==ωω 或h W G G 1949.8kg/50.2-2000-12=== 5、干燥系统的热量平衡干燥系统的热量平衡示意图如下:(1)预热器消耗的热量供热p Q222,,I 'θχ 供热D Q损失L Q2物料1G若忽略预热器的热损失,则()01I I L Q p -=(2)向干燥器补充的热量L D Q I G LI Q I G LI +'+=+'+2211 热平衡 式中:D Q —向干燥器补充的热量; p Q —向预热器补充的热量;L Q —干燥器损失的热量;I I ',—分别表示绝干空气与物料的焓。

故,单位时间内向干燥器补充的热量为:()()L D Q I I G I I L Q +'-'+-=1212 若干燥过程中采用输送设备输送物料,则列热量衡算式时应计入该装置带入与带出的热量。

(3)干燥系统消耗的总热量干燥系统消耗的总热量Q 为p Q 与D Q 之与。

将()01I I L Q p -=与()()L D Q I I G I I L Q +'-'+-=1212代入Q 的计算公式整理得:=+=D p Q O Q ()+-01I I L ()()L Q I I G I I L +'-'+-1212 ()()()()LD p Q t t H L GCm t W Q Q Q +-++-+-+=+=020121288.101.1186.488.12490θθθ 忽略空气中水汽进入干燥系统的焓的变化与湿物料中水分带入干燥系统的焓,则:()()()L D p Q t t L GCm t W Q Q Q +-+-++=+=0212201.188.12490θθ各项物理意义:()0201.1t t L -—加热空气()288.12490t W +—蒸发水分 ()12θθ-m GC —加热湿物料L Q —热损失式中m C 为湿物料进出干燥器时的比热取平均值。

(4)干燥系统的热效率通常将干燥系统的热效率τ定义为: 100%⨯=量向干燥系统输入的总热蒸发水分所需的热量τ蒸发水分所需的热量V Q 为:()W t W Q V 12186.488.12490θ-+=若忽略湿物料中水分带入系统中的焓,上式简化为: ()288.12490t W Q V +≈ 此时热效率可表示为: ()100%88.124902⨯+=Qt W τ6、等焓干燥过程:()()()L D D P Q I I G I I L Q I I L Q Q Q +'-'+-=+-=+=120201 等焓干燥过程(绝热干燥过程):气体放出的显热全部用于湿分汽化。

规定如下:不向干燥器补充热量 0=D Q ; 忽略热损失 0=L Q ;物料进出干燥器的焓相等()012='-'I I G 。

此时,上式转化为:()()0201I I L I I L Q Q P -=-== 得0201LI LI LI LI -=- 21LI LI =21I I =即,等焓过程:()=++1112490t 1.881.01H H ()2222490t 1.881.01H H ++热空气显热 热空气潜热 冷空气显热 冷空气潜热 干燥前1I 干燥后2I或者,()-+11t 1.881.01H ()()12222490t 1.881.01H H H -=+热空气放出显热 蒸发水分汽化热等换干燥过程有以下两种情况:①整个干燥过程无热量损失,湿物料不升温,干燥器不补充热量,湿物料中汽化水分带走的热量很少。

②干燥过程中湿物料中水分带入热量及补充的热量刚好与热损失及升温物料所需热量相抵消。

总之,等焓干燥过程就是一种简化了的理想干燥过程。

很显然,只有在保温良好的干燥器与湿物料进出干燥器温度相差不大的情况下才可以近似当做等焓过程处理。

干燥系统计算例题例1:利用热风干燥湿精矿粉。

湿精矿量2t/h,湿基含水12%,干燥后精矿含水2%(湿基),干燥后的热风温度60℃,若系统的干燥效率为78、0%,求向该干燥系统的供热量?折合标煤量多少? 解:水分蒸发量W=2000(0、12-0、02)=200kg/h水分蒸发需要的热量Q V =W(2490+1、88t 2) Q V =200(2490+1、88×60)=498000 + 22560 = 520560 kJ/h向干燥系统的供热量Q=520560/0、78=667384、6 kJ/h 每1kg 标煤的发热量=7000×4、186=29302 kJ /kg 折合成标煤量=667384、6/29302=22、8 kg/h那么,需要向干燥系统供应多少热风呢?首先需要确定热风的初潜热 95、67% 显热4、37%100%始温度,现按初始风温t1=300℃与400℃分别计算,忽略热空气中的水分,需要的绝干空气量L。

当t1=300℃时,L×1、01×300=667384、6 得L=2202、6 kJ/h 这样,加热空气带走热2202、6×1、01×60=133476、9 kJ/h占20%水分蒸发热520560 kJ/h 占78%其她热损失占2%以上已接近等焓干燥,即:热空气释放出的显热=2202、6×1、01×(300-60)=533910、2 kJ/h与水分蒸发汽化热=498000 kJ/h 两者比较相近。

当t1=400℃时,解得L=1610、6kg/h。

这时,加热空气带走热为97603、9kJ/h,占总热量的14、6%。

水分蒸发热520560kJ/h,占总热量78%。

其她热损失:100%-14、6%-78%=7、4%。

已偏离等焓干燥过程。

需要说明的就是,例1中当空气加热到400度时,通常干燥后的热风温度也会有升高,这将涉及到更多热交换的问题,本例不再深述。

本例只就是想通过二种不同温度对比,进一步理解等焓干燥的问题。

例2:某种湿物料在常压气流干燥器中进行干燥,湿物料的流量为1skg/,初始湿基含水量3、5%,干燥产品的湿基含水量为0、5%。

空气状况为:初始浓度25C , kg/kg,经预热后进干燥器的温度为140C ,若离开干燥器的温水分0、005干空气度选定为60C 与40C ,试计算需要的空气消耗能量及预热器的传热效率;又若空气在干燥器的后续设备中温度下降了10C ,试分析以上两种情况下物料就是否返潮?解:因在干燥器内经历等焓过程,21H H I I =()()222111249088.101.1249088.101.1H t H H t H ++=++C t 1401=005.001==H H 干空气kg/kg C t 602=()0363.024906088.16001.1005.0249024906088.1140005.088.101.12=+⨯⨯-⨯++⨯⨯⨯+=H 干空气kg/kg绝干物料量:()()9.0035.011111=-⨯=-=ωG G C0363.065.95.31111==-=ωωχ绝干料水/kg kg 05030.00.5-15.02==χ绝干料水/kg kg 绝干空气量:()()s kg H H G L C /964.0005.00363.000503.00363.0965.01221=--=--=χχ预热器的传热效率:()()()()()skJ t t H L t t LC Q H P /11325140005.088.101.1964.088.101.101001=-⨯+=-+=-=C t 402=时0447.02='H 干空气kg/kg s kg L /76.0='s kJ Q P/89=' 分析物料的返潮情况当C t 602=时,干燥器出口空气中水蒸气分压为:kPa H PH P 59.50363.0622.00363.033.01.1622.0222=+⨯=+=C t 502=饱与蒸汽压kPa P s 34.12=2P P s 〉即此时空气温度尚未达到气体的露点,故不会返潮。