聚合物超大孔材料

大孔树脂原理

大孔树脂原理

大孔树脂是一种具有特殊孔隙结构的树脂材料。

它具有较大的孔隙直径和体积,使得它能够更好地吸附和分离目标分子。

大孔树脂通常采用交联聚合物材料制成,其中交联程度较低,孔隙直径在10-1000纳米之间。

大孔树脂的分离原理主要基于吸附和排除作用。

当目标分子进入大孔树脂的孔隙时,它们会与树脂表面的功能基团相互作用,形成静电作用、氢键作用、范德华力等相互作用,从而被吸附在树脂表面。

吸附过程主要受到分子的大小、形状、极性等因素的影响。

同时,大孔树脂由于具有较大的孔隙体积,可以使得分离物在树脂内部进行扩散和输运。

这种排除作用可以帮助加快分子在树脂内部的传质速度,提高分离效率。

大孔树脂广泛应用于各种领域中,如生物制药、化学制药、食品工业等。

它可以有效地实现对目标分子的吸附和分离,为后续的纯化和提纯过程提供重要的基础。

同时,大孔树脂也具有耐高温、耐酸碱等优点,在一些特殊的工业环境中具有广泛的应用前景。

常见的大孔树脂屠鹏飞

大孔树脂的性能优势

优异吸附性能

大孔树脂拥有大比表面积 和丰富的内部孔隙结构,能 有效吸附各类有机和无机 物质,在水处理、分离提纯 等领域表现出色。

多样的官能团

可根据应用需求修饰大孔 树脂的表面官能团,赋予其 针对性的化学性质,扩展了 其应用范围。

优异的机械强度

大孔树脂具有良好的机械 强度和耐磨性,能够在高压 环境下稳定工作,适用于工 业规模应用。

封闭空间进行,要确保足

物。

够的通风。

3 安全运输

在运输大孔树脂时,应避 免剧烈撞击或挤压,并采 取必要的防泄漏措施。

4 谨慎储存

储存大孔树脂时,要远离 强酸、强碱等腐蚀性物质 ,保持干燥、凉爽的环境 。

大孔树脂的研究现状与前景

研究进展

近年来,大孔树脂在吸附分 离、催化、离子交换等方面 的研究不断深入,新型大孔 树脂的开发也取得了显著进 展。

过程管理

建立完善的质量管理制度, 做好生产和检测记录,确保 各环节可追溯。

大孔树脂的环境友好性

可循环利用

大孔树脂通常可以多次重复使用,减少了一次性使用所带来的环境负荷。它们可以通过简 单的再生操作恢复吸附性能。

生物可降解

许多大孔树脂采用天然高分子材料制成,具有良好的生物可降解性,有利于环境保护。

低毒性

大孔树脂可以用于重金属、持久性有机污染物等的吸附和去除,有效修复受污染的土壤,修复 受损的生态环境。其环境友好性受到广泛认可。

大孔树脂在分离纯化中的应用

1 分离和纯化小分子化合物

2 分离和纯化大分子生物制品

大孔树脂可以根据分子量和极性差异有效分离和纯化小

大孔树脂能够高效分离和纯化蛋白质、多肽、核酸等生

动力学特性,评价其分离性能。

d101大孔树脂 胺类物质

d101大孔树脂胺类物质D101大孔树脂是一种胺类物质,具有广泛的应用领域。

它的特殊结构使得它在吸附和分离方面具有独特的优势。

下面我们来详细了解一下D101大孔树脂的特性和应用。

D101大孔树脂是一种高分子化合物,具有非常大的孔径和表面积。

这使得它能够吸附和分离大分子物质,如蛋白质和多肽。

D101大孔树脂的孔径通常在10纳米以上,表面积也可以达到几百平方米/克。

这种特殊的结构使得D101大孔树脂在生物制药、食品工业和环境保护等领域有着广泛的应用。

在生物制药领域,D101大孔树脂被广泛用于蛋白质纯化和寡肽合成。

由于其高吸附能力和良好的选择性,它可以有效地从复杂的混合物中纯化出目标蛋白质。

此外,D101大孔树脂还可以用于蛋白质的寡肽合成,通过控制反应条件和选择合适的溶剂,可以合成出具有特定功能的寡肽。

在食品工业中,D101大孔树脂被广泛应用于食品添加剂的提取和纯化。

许多食品添加剂,如甜味剂、色素和防腐剂,都是通过D101大孔树脂的吸附和分离来提取和纯化的。

这种方法不仅可以提高产品的纯度和质量,还可以减少生产过程中对环境的污染。

在环境保护领域,D101大孔树脂被用于水处理和废水处理。

由于其高吸附能力和良好的选择性,它可以有效地去除水中的有机污染物和重金属离子。

这对于改善水质和保护环境具有重要意义。

除了上述应用领域外,D101大孔树脂还可以用于药物分析、催化剂载体等方面。

在药物分析中,D101大孔树脂可以用于药物的富集和分离,从而提高分析的灵敏度和准确性。

在催化剂载体方面,D101大孔树脂可以作为载体来固定催化剂,提高催化剂的稳定性和活性。

总之,D101大孔树脂作为一种胺类物质,在吸附和分离方面具有独特的优势,并在生物制药、食品工业、环境保护等领域有着广泛的应用。

随着科学技术的不断发展,相信D101大孔树脂在更多领域将会发挥重要作用,并为人类带来更多福祉。

大孔树脂

1 概述大孔吸附树脂(macroporous absorptionresin)是近代发展起来的一类有机高聚物吸附剂,其孔径与比表面积都比较大,在树脂内部具有三维空间立体孔结构,具有物理化学稳定性高、比表面积大、吸附容量大、选择性好、吸附速度快、解吸条件温和、再生处理方便、使用周期长、宜于构成闭路循环、节省费用等诸多优点,且不溶于酸、碱及各种有机溶剂。

大孔树脂的吸附作用与表面吸附、表面电性或形成氢键等有关,具有较好的吸附性能。

1935年英国的Adams和Holmes发表了由甲醛、苯酚与芳香胺制备的缩聚高分子材料及其离子交换性能的工作报告,从此开创了离子交换树脂领域。

50年代末合成了大孔离子交换树脂,是离子交换树脂发展的一个里程碑。

上世纪60年代末合成了大孔吸附交换树脂,并于70年代末用于中草药有效成分的分离,但我国直到80年代后才开始有工业规模的生产和应用。

大孔吸附树脂日前多用于工业废水处理、食品添加剂的分离精制、中草药有效成分、维生素和抗菌素等的分离提纯和化学制品的脱色、血液的净化等方面。

大孔吸附树脂的特性大孔吸附树脂属于功能高分子材料,是以苯乙烯和丙烯酸酯为单体,加入二乙烯苯为交联剂,甲苯、二甲苯为致孔剂,它们相互交联聚合形成了多孔骨架结构。

聚合物形成后,致孔剂被除去,在树脂中留下了大大小小、形状各异、互相贯通的孔穴。

因此大孔吸附树脂在干燥状态下其内部具有较高的孔隙率,且孔径较大,在100~1000nm之间,故称为大孔吸附树脂。

大孔树脂的表面积较大、交换速度较快、机械强度高、抗污染能力强、热稳定好,在水溶液和非水溶液中都能使用。

大孔吸附树脂的吸附原理树脂一般为小球状,直径为~0.8mm之间,是依靠它和被吸附的分子(吸附质)之间的范德华引力,通过它巨大的比表面物理吸附而进行的。

合成吸附剂有大的比表面积和类似活性炭颗粒的内细孔结构,这些多孔特性使之从水溶液中有效的吸附有机化合物。

与其它溶剂萃取技术相比用合成吸附萃取剂能减少溶剂的使用量和增加操作的安全性。

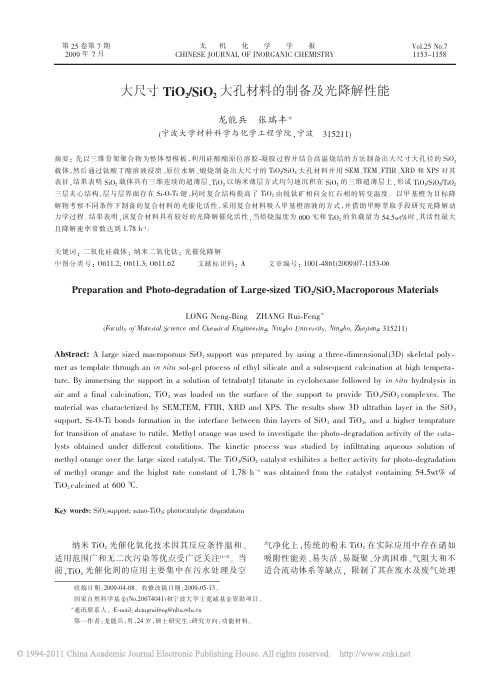

大尺寸TiO2-SiO2大孔材料的制备及光降解性能

收稿日期:2009-04-08。

收修改稿日期:2009-05-13。

国家自然科学基金(No.20674041)和宁波大学王宽诚基金资助项目。

*通讯联系人。

E -mail :zhangruifeng@第一作者:龙能兵,男,24岁,硕士研究生;研究方向:功能材料。

大尺寸TiO 2/SiO 2大孔材料的制备及光降解性能龙能兵张瑞丰*(宁波大学材料科学与化学工程学院,宁波315211)摘要:先以三维骨架聚合物为整体型模板,利用硅酸酯原位溶胶-凝胶过程并结合高温烧结的方法制备出大尺寸大孔径的SiO 2载体,然后通过钛酸丁酯溶液浸渍、原位水解、煅烧制备出大尺寸的TiO 2/SiO 2大孔材料并用SEM 、TEM 、FTIR 、XRD 和XPS 对其表征,结果表明SiO 2载体具有三维连续的超薄层,TiO 2以纳米薄层方式均匀地沉积在SiO 2的三维超薄层上,形成TiO 2/SiO 2/TiO 2三层夹心结构,层与层界面存在Si -O -Ti 键,同时复合结构提高了TiO 2由锐钛矿相向金红石相的转变温度。

以甲基橙为目标降解物考察不同条件下制备的复合材料的光催化活性,采用复合材料吸入甲基橙溶液的方式,并借助甲醇萃取手段研究光降解动力学过程。

结果表明,该复合材料具有较好的光降解催化活性,当焙烧温度为600℃和TiO 2的负载量为54.5wt%时,其活性最大且降解速率常数达到1.78h -1。

关键词:二氧化硅载体;纳米二氧化钛;光催化降解中图分类号:O611.2;O611.3;O611.62文献标识码:A文章编号:1001-4861(2009)07-1153-06Preparation and Photo -degradation of Large -sized TiO 2/SiO 2Macroporous MaterialsLONG Neng -BingZHANG Rui -Feng *(Faculty of Material Science and Chemical Engineering,Ningbo University,Ningbo,Zhejiang 315211)Abstract:A large sized macroporous SiO 2support was prepared by using a three -dimensional(3D)skeletal poly -mer as template through an in situ sol -gel process of ethyl silicate and a subsequent calcination at high tempera -ture.By immersing the support in a solution of tetrabutyl titanate in cyclohexane followed by in situ hydrolysis in air and a final calcination,TiO 2was loaded on the surface of the support to provide TiO 2/SiO 2complexes.The material was characterized by SEM,TEM,FTIR,XRD and XPS.The results show 3D ultrathin layer in the SiO 2support,Si -O -Ti bonds formation in the interface between thin layers of SiO 2and TiO 2,and a higher temprature for transition of anatase to rutile.Methyl orange was used to investigate the photo -degradation activity of the cata -lysts obtained under different conditions.The kinetic process was studied by infiltrating aqueous solution of methyl orange over the large sized catalyst.The TiO 2/SiO 2catalyst exhibites a better activity for photo -degradation of methyl orange and the highst rate constant of 1.78h -1was obtained from the catalyst containing 54.5wt%of TiO 2calcined at 600℃.Key words:SiO 2support;nano -TiO 2;photocatalytic degradation纳米TiO 2光催化氧化技术因其反应条件温和、适用范围广和无二次污染等优点受广泛关注[1~3]。

材料科学中的多孔聚合物材料的制备与性能研究

材料科学中的多孔聚合物材料的制备与性能研究多孔聚合物材料是一种具有独特结构和性能的新型材料,广泛应用于各个领域,如催化剂、吸附材料、传感器等。

其制备和性能研究是材料科学领域的热点之一。

1. 引言多孔聚合物材料是通过合成反应来制备的,其特点是具有大量的孔隙结构,这些孔隙可以减小材料的密度,增大表面积,并且可以调控孔径和孔结构,从而使材料具有特殊的性质和应用价值。

2. 制备方法多孔聚合物材料的制备方法多种多样。

一种常用的方法是模板法,即通过模板分子的存在来控制材料的孔结构。

在这种方法中,首先选择一个适当的模板分子,然后将聚合物材料沉积在其表面,最后通过去除模板分子得到多孔结构。

另一种方法是乳液聚合法,即通过乳液中的胶体颗粒聚合来形成多孔结构。

无论是哪种方法,制备多孔聚合物材料都需要精确的控制反应条件和材料性质。

3. 结构与性能多孔聚合物材料的结构与性能密切相关。

首先,材料的孔结构对其性质具有重要影响。

具有大孔径的材料可以容纳更多的分子,因此更适用于吸附等领域。

而具有小孔径的材料则具有更大的表面积,能够提高催化剂活性。

此外,孔结构的分布也对其性能产生影响,高度均匀的孔结构能够提高材料的可控性和稳定性。

4. 应用领域多孔聚合物材料在各个领域中具有广泛的应用。

例如,在催化剂领域,它们可以作为催化剂的载体,提高催化剂的活性和稳定性。

在吸附材料领域,多孔聚合物材料可以用于分离和纯化物质,如水处理、气体分离等。

在传感器领域,多孔聚合物材料可以用于制备高灵敏度和高选择性的传感器,用于检测环境中的有害物质。

5. 发展趋势随着材料科学的不断发展和创新,多孔聚合物材料在制备方法和性能研究方面也在不断取得新的突破。

例如,近年来,研究人员提出了一种新的制备方法——自组装法,通过聚合物链的自组装来形成多孔结构。

此外,人们还针对特定应用需求进行了定制化设计,开发出更加高效和可控的多孔聚合物材料。

总结多孔聚合物材料的制备与性能研究是当今材料科学领域的热点之一。

d101大孔树脂

D101大孔树脂引言D101大孔树脂是一种用于固定相柱的材料,广泛应用于色谱分析和制药工艺中。

本文将介绍D101大孔树脂的特性、应用领域以及工作原理,并对其优缺点进行评估。

1. D101大孔树脂的特性D101大孔树脂是一种高分子聚合物材料,具有以下特性:•大孔结构:D101大孔树脂的孔径通常在50至1000纳米之间,可提供大孔径表面积,有利于目标分析物的吸附和分离。

•高吸附能力:D101大孔树脂由于其较大的表面积,能够提供较高的吸附能力,适用于需要高灵敏度和高选择性的色谱分析。

•化学稳定性:D101大孔树脂具有良好的化学稳定性,能够在宽pH范围内稳定工作,并且对常见有机溶剂和酸碱等物质具有良好的耐受性。

•机械强度:D101大孔树脂具有良好的机械强度,能够耐受高流速和高压力的操作,使得其在高效液相色谱(HPLC)分析中具有出色的性能。

•可重复使用:D101大孔树脂可以通过简单的洗脱步骤进行再生,减少了实验成本,并提高了实验效率。

2. D101大孔树脂的应用D101大孔树脂广泛应用于色谱分析和制药工艺中。

具体应用领域包括:2.1 色谱分析在色谱分析中,D101大孔树脂常用于以下方面:•目标分析物的富集:D101大孔树脂通过吸附目标分析物,可以从复杂的样品基质中富集目标分析物,提高检测灵敏度。

•分离纯化:D101大孔树脂通过与目标分析物的亲和交互作用,能够实现复杂样品中目标分析物的分离纯化,为后续分析提供高纯度的样品。

•化合物的分配系数测定:D101大孔树脂可以用于测定化合物在样品中的分配系数,帮助了解化合物在不同介质中的分布特性。

2.2 制药工艺在制药工艺中,D101大孔树脂常用于以下方面:•固定相柱:D101大孔树脂可以固定在柱中,作为制药工艺中的固定相,用于分离和纯化目标化合物。

•活性物质的吸附与释放:D101大孔树脂通过活性物质的吸附和释放过程,可以帮助控制制药工艺中活性物质的释放速率和效果。

大孔树脂原理

大孔树脂原理

大孔树脂是一种广泛应用于化工、生物工程、制药等领域的重

要材料,其独特的孔隙结构和表面性质使其具有良好的吸附分离性能。

本文将介绍大孔树脂的原理及其在不同领域的应用。

大孔树脂是一种具有大孔径(通常大于50nm)的高分子材料,

其孔隙结构可以分为宏孔、中孔和微孔三种。

这种特殊的孔隙结构

赋予了大孔树脂良好的吸附性能,使其成为吸附分离、离子交换、

净化和分离等领域的重要材料。

大孔树脂的吸附分离性能主要源于其孔隙结构和表面性质。

首先,大孔树脂具有较大的孔径,可以容纳较大分子或颗粒进入孔隙

内部,从而实现对目标物质的吸附。

其次,大孔树脂的表面通常具

有丰富的功能基团,如羟基、氨基、羧基等,这些功能基团可以与

目标物质发生吸附作用,实现对目标物质的选择性吸附。

此外,大

孔树脂的孔隙结构和表面性质还可以通过调控材料的合成条件和配

方实现对其吸附性能的调控,从而满足不同领域对材料性能的要求。

在化工领域,大孔树脂被广泛应用于吸附分离、固定化酶反应、催化剂载体等方面。

以吸附分离为例,大孔树脂可以通过其良好的

吸附性能实现对目标物质的高效分离和纯化,如蛋白质、抗体、酶等生物大分子的纯化。

在生物工程领域,大孔树脂被广泛应用于生物反应器、药物传递系统等方面,其良好的吸附性能和生物相容性使其成为理想的生物材料。

总的来说,大孔树脂作为一种重要的功能材料,具有独特的孔隙结构和表面性质,赋予其良好的吸附分离性能。

在化工、生物工程、制药等领域具有广泛的应用前景,对其性能的深入研究和开发将有助于推动相关领域的发展和进步。

大孔树脂原理及使用注意

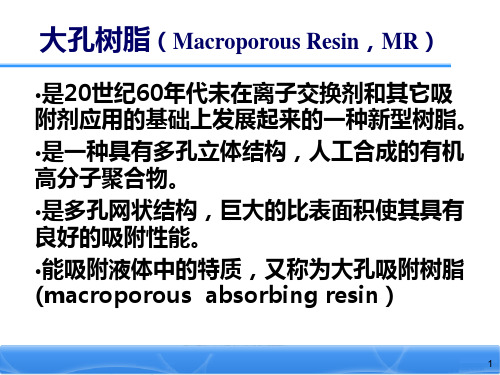

大孔树脂原理及使用注意大孔树脂是一种不溶于酸、碱及各种有机溶剂的有机高分子聚合物,应用大孔树脂进行分离的技术是20世纪60年代末发展起来的继离子交换树脂后的分离新技术之一。

大孔树脂的孔径与比表面积都比较大,在树脂内部具有三维空间立体孔结构,由于具有物理化学稳定性高、比表面积大、吸附容量大、选择性好、吸附速度快、解吸条件温和、再生处理方便、使用周期长、宜于构成闭路循环、节省费用等诸多优点,本文从大孔树脂的性质、分离原理、影响吸附及解吸的因素、树脂的预处理及再生方法、溶剂残留等方面对大孔吸附树脂进行了评述,以期为大孔吸附树脂在中药有效成分分离中的应用提供参考。

1大孔树脂的性质及分离原理大孔吸附树脂主要以苯乙烯、а-甲基苯乙烯、甲基丙烯酸甲酯、丙腈等为原料加入一定量致孔剂二乙烯苯聚合而成,多为球状颗粒,直径一般在0.3~1.25mm之间,通常分为非极性、弱极性和中极性,在溶剂中可溶胀,室温下对稀酸、稀碱稳定。

从显微结构上看,大孔吸附树脂包含有许多具有微观小球的网状孔穴结构,颗粒的总表面积很大,具有一定的极性基团,使大孔树脂具有较大的吸附能力;另一方面,这些网状孔穴的孔径有一定的范围,使得它们对通过孔径的化合物根据其分子量的不同而具有一定的选择性。

通过吸附性和分子筛原理,有机化合物根据吸附力的不同及分子量的大小,在大孔吸附树脂上经一定的溶剂洗脱而达到分离的目的。

2吸附及解吸的影响因素2.1树脂结构的影响大孔树脂的吸附性能主要取决于吸附剂的表面性质,即树脂的极性(功能基)和空间结构(孔径、比表面积、孔容),一般非极性化合物在水中可以为非极性树脂吸附,极性树脂则易在水中吸附极性物质。

刘国庆等在研究大孔树脂对大豆乳清废水中异黄酮的吸附特性时发现由于加热、碱溶工艺使一部分黄酮苷生成了苷元,故而非极性和弱极性大孔树脂有利于异黄酮的吸附,而且解吸容易。

韩金玉等研究了5种大孔树脂发现弱极性树脂AB8适合银杏内酯和白果内酯的分离。

多孔有机聚合物的制备及应用

多孔有机聚合物的制备及应用多孔有机聚合物(Porous Organic Polymers, POPs)是一类具有高度孔隙结构和大比表面积的有机材料,具有广泛的制备方法和应用前景。

在过去的几十年里,随着科学技术的不断进步,POPs的研究和应用已经取得了显著的进展。

一、POPs制备方法POPs的制备方法多种多样,其中包括常见的模板法、自组装法、前驱体法等。

这些方法的共同特点是通过有机化合物之间的化学反应来形成聚合物结构,进而形成孔隙结构。

例如,模板法利用模板分子在聚合反应中产生空隙,然后在去除模板分子后形成孔隙结构;自组装法则是通过有机分子之间的自发排列来形成孔隙结构。

二、POPs的应用1. 气体吸附:由于POPs具有大比表面积和多孔结构的特点,使其在气体吸附方面具有很大的潜力。

POPs可以用作催化剂的载体,吸附和分离CO2、H2、CH4等气体,在环境保护和能源领域具有广阔的应用前景。

2. 分离与储存:POPs可以通过调控孔隙结构来实现分子的选择性吸附和分离,具有很高的分离效率。

例如,在生物医药领域,POPs可以用于分离和纯化蛋白质、药物等化合物。

3. 催化反应:由于POPs具有较大的比表面积和孔隙结构,可以提供较多的活性位点,使其在催化反应中具有很高的催化活性。

POPs可以用作催化剂载体,提高催化反应的效率和选择性。

4. 气体存储:由于POPs的孔隙结构可以提供大量的吸附位点,使其在气体储存领域具有潜在应用。

POPs可以用于储存氢气、液化天然气等气体,为能源储存和转换提供新思路。

5. 气体分析:POPs可以用作气体分析和检测的材料。

其孔隙结构可以提供较大的内表面积,可以吸附分析物质,利用吸附量的变化来测定气体组分。

三、POPs研究的挑战和未来发展虽然POPs在许多领域具有广阔的应用前景,但其研究面临着一些挑战。

首先,制备POPs的方法需要进一步改进,提高制备效率和孔隙结构的可控性;其次,POPs的稳定性和循环性能需要进一步提高,以满足实际应用的需求;最后,POPs的结构设计和功能化仍然是一个重要的研究方向,通过结构调控来实现特定功能的POPs。

大孔交联氯甲基聚苯乙烯树脂-概述说明以及解释

大孔交联氯甲基聚苯乙烯树脂-概述说明以及解释1.引言1.1 概述概述大孔交联氯甲基聚苯乙烯树脂是一种新型的聚合物材料,具有独特的结构和优异的性能。

它是通过在聚苯乙烯树脂中引入氯甲基化剂,并采用特殊的交联工艺制备而成。

相比传统的聚苯乙烯材料,大孔交联氯甲基聚苯乙烯树脂具有更高的孔隙度和孔径,从而具备了更大的比表面积和更好的吸附能力。

大孔交联氯甲基聚苯乙烯树脂的交联网络结构使其具有较高的化学稳定性和热稳定性,能够在较高的温度范围内保持良好的性能。

与传统的吸附剂相比,大孔交联氯甲基聚苯乙烯树脂具有更高的选择性和更好的吸附效率,能够有效地去除废水中的有机污染物和重金属离子。

此外,大孔交联氯甲基聚苯乙烯树脂还具有良好的机械强度和耐久性,可以在恶劣的环境条件下使用。

它在环境保护、水处理、化工等领域具有广泛的应用前景。

本文将对大孔交联氯甲基聚苯乙烯树脂的制备方法、结构性能以及应用领域进行详细介绍。

首先,我们将简要介绍该材料的结构和特点;然后,阐述其制备方法及相关工艺;最后,重点探讨其在吸附分离、催化反应等方面的应用,并展望其未来的发展前景。

通过对大孔交联氯甲基聚苯乙烯树脂的深入研究,可以为开发新型的聚合物材料提供参考,并为相关应用领域提供技术支持和解决方案。

本文的研究对于推动环境保护和化工领域的可持续发展具有一定的理论和实际意义。

1.2 文章结构文章结构部分是为了向读者介绍文章的组织和内容安排。

在本篇长文中,文章结构如下:2.正文:2.1 第一个要点2.2 第二个要点3.结论:3.1 总结3.2 展望在正文部分,作者将详细讨论研究对象- 大孔交联氯甲基聚苯乙烯树脂的两个要点。

第一个要点将重点介绍该树脂的制备方法、理化性质以及应用领域等方面的内容。

第二个要点将进一步探讨该树脂在环境保护、能源领域等方面的应用,并对其未来的发展进行展望。

在结论部分,作者将对全文进行总结,提炼出研究结果的要点,并对大孔交联氯甲基聚苯乙烯树脂的发展前景进行展望。

利用原子转移自由基反应在超大孔聚苯乙烯微球表面接枝含糖聚合物刷

利用原子转移自由基反应在超大孔聚苯乙烯微球表面接枝含糖聚合物刷一、背景介绍超大孔聚苯乙烯微球是一种材料,其内部具有较大的孔隙,具有很高的比表面积和吸附能力,被广泛应用于分离、催化和吸附等领域。

为了进一步扩展超大孔聚苯乙烯微球的应用范围,可以通过表面接枝含糖聚合物刷来改善其生物相容性和特定生物分子的识别性能。

原子转移自由基反应是一种强大的化学工具,可以用于超大孔聚苯乙烯微球表面接枝含糖聚合物刷的制备。

二、原理介绍原子转移自由基反应是以卤代烷基为引发剂,以具有卤代烷基的共聚物为交换试剂,在一定的条件下使试剂链段和聚合物链段发生交换反应,从而实现分子量的调控和结构的控制。

将含有活性基团的糖基聚合物引发剂引发在超大孔聚苯乙烯微球表面进行原子转移自由基反应,即可实现超大孔聚苯乙烯微球表面的含糖聚合物刷接枝。

三、实验步骤1. 制备超大孔聚苯乙烯微球,洗涤并干燥备用。

2. 合成含有活性基团的糖基聚合物引发剂。

3. 将糖基聚合物引发剂溶解在适当的溶剂中,并加入超大孔聚苯乙烯微球,进行原子转移自由基反应。

4. 将接枝后的含糖聚合物刷修饰并表征其结构和性能。

四、实验结果分析通过实验,成功在超大孔聚苯乙烯微球表面接枝含糖聚合物刷,并对其进行了表征。

结果表明,含糖聚合物刷的接枝密度和结构可通过反应条件进行调控,接枝后的超大孔聚苯乙烯微球表面具有较好的亲水性和生物相容性,对特定生物分子具有一定的识别能力。

五、结论通过原子转移自由基反应在超大孔聚苯乙烯微球表面接枝含糖聚合物刷,可以实现超大孔聚苯乙烯微球表面的改性和功能化,具有很好的应用前景和潜力。

聚合物多孔膜的制备与应用研究

聚合物多孔膜的制备与应用研究随着科技的不断发展,多孔膜材料的制备技术逐渐完善,越来越多的应用领域受到了多孔膜的广泛关注和应用。

其中,聚合物多孔膜作为一种最具潜力的多孔膜材料之一,由于其具有独特的物理化学性质和良好的稳定性,已经在电池、分离膜、催化剂载体等领域得到了广泛的应用。

本文将从聚合物多孔膜的制备原理、常用制备方法以及应用领域等方面进行介绍和探讨。

一、聚合物多孔膜的制备原理聚合物多孔膜的制备原理主要分为两种,一种是模板法,即利用聚合物溶液通过某些特定的模板形成孔洞,再去除模板制备多孔膜;另一种是非模板法,即在聚合物溶液中引入外部剂量刺激诱导聚合物产生孔洞。

其中,模板法的制备过程简单,容易控制孔径大小和分布,但制备成本稍高;非模板法相对来说制备成本较低,但控制孔径和孔分布较为困难。

二、聚合物多孔膜的制备方法1. 相分离法相分离法是一种将两种或多种物质混合后在温度控制、干燥、溶剂去除等一系列处理下得到多孔膜的方法。

这种方法适用于大多数聚合物体系,制备简单方便,适用于批量生产。

2. 模板方法模板法是通过引入某种模具,控制孔洞大小和分布,通常有硬模具和软模具两种形式。

硬模板指的是对多孔膜具有形状控制能力的材料,如硅模板、玻璃模板等;软模板则是以液体泡沫为主的形式,其孔径大小和分布比硬模板更加均匀,但制备成本较高。

3. 偏析法偏析法是基于高分子溶液中的溶剂和聚合物分子互相排斥而进行的制备方法。

它适用于生产成本较低的无机模板聚合物并在大面积制备中具有优势。

偏析法制备的多孔膜孔径比较均匀,但化学处理过程较费时。

三、聚合物多孔膜的应用领域1. 电池领域聚合物多孔膜在电池领域的应用越来越广泛,特别是锂离子电池和燃料电池,作为隔膜材料进行应用。

其优点是不易发生割裂,抗堵塞性能良好,电解液的流动性能更优越。

2. 分离膜领域聚合物多孔膜作为一种优异的筛选材料,在分离膜领域也有着广泛的应用。

例如在水处理技术以及生物医学领域方面的使用,可以分离有害物质、细菌和病毒等生物体,对于人类健康安全起到重要作用。

d101大孔树脂

d101大孔树脂引言d101大孔树脂是一种高效的吸附材料,具有较大的孔径和表面积,可用于各种分离和纯化过程。

本文将介绍d101大孔树脂的特性、应用以及使用方法。

特性d101大孔树脂具有以下特性:1.大孔径:d101大孔树脂的孔径一般在50-1000纳米之间,较常规树脂更大。

大孔径使得树脂具有更高的吸附速度和容积效率。

2.较大的表面积:d101大孔树脂的特殊结构使得其具有较大的表面积,提供更多的吸附位点,可增加吸附能力和分离效果。

3.良好的化学稳定性:d101大孔树脂具有良好的化学稳定性,在常见溶剂和酸碱条件下表现出色。

这使得它在不同环境下都能稳定运行。

4.易于再生:d101大孔树脂可以通过洗脱剂或调整pH值等方式进行再生,方便实用。

这降低了使用成本,延长了使用寿命。

应用d101大孔树脂在许多领域有广泛的应用,包括但不限于以下几个方面:1.生命科学:d101大孔树脂可用于生物分离纯化、蛋白质纯化、酶制剂固定化等领域。

其较大的孔径和表面积对于大分子的吸附和分离具有显著优势。

2.环境保护:d101大孔树脂可用于废水处理、空气净化、重金属去除等环境治理项目。

其高吸附能力可以有效去除污染物,提高环境质量。

3.化学工艺:d101大孔树脂在化学合成、萃取分离、催化剂载体等方面有广泛应用。

其高吸附速度和大孔径使得它能更好地承载和吸附目标物质。

4.药品制造:d101大孔树脂在药品提纯、药物载体等方面发挥重要作用。

其高纯度和较大的表面积可以提高药品的纯度和效果。

使用方法以下是使用d101大孔树脂的一般步骤:1.准备工作:将d101大孔树脂放置在适当的容器中,准备洗脱剂或调节pH值等。

2.样品处理:将待分离的样品放入容器中,与d101大孔树脂充分接触。

3.吸附过程:根据需要,可以调整温度、搅拌速度等参数,以提高吸附效果。

4.洗脱过程:用洗脱剂或调节pH值等方式,将目标物质从d101大孔树脂上洗脱下来。

5.再生和储存:洗脱后的d101大孔树脂可以进行再生,使其恢复吸附能力。

大孔树脂的应用及技术要求

树脂预处理

大孔树脂HP-20

第一步 第二步 第三步 第四步 水洗 95%乙醇洗 水洗 95%乙醇洗 反复多次 3BV 反复多次 5BV

第五步 水洗脱 反复多次

弃

弃

弃

回收

检查

检查:取第五步水洗脱液100ml,水浴蒸干后,取1~2ml加乙醇溶解, 滴加水到乙醇溶液中,溶液中无白色浑浊现象。 •检查主要针对树脂中残留交联剂、制孔剂是否洗脱完全。

25

2、装柱与药液的上柱吸附

药液上柱前的预处理

为避免大孔树脂被污染堵塞,药液上柱前一般 需经过滤处理,除去较多的悬浮颗粒杂质,保 证树脂的使用顺利。

泄漏曲线与吸附容量

树脂吸附容量=泄漏点前上柱样品体积(ml) × 样品浓度(mg.L-1 )

26

3、上柱工艺条件的筛选

上样溶液的pH值

根据化合物结构特点,灵活改变溶液pH值, 可使提纯工作达到理想效果 MR对中药成份的吸附遵循类似物易吸附类似 物的原理,通常,酸性成分在酸液中能充分吸 附,碱性成分则在碱性条件下能被较好地吸附, 中性成分可在中性的条件下被吸附。

23.028

20

0.5

25

ቤተ መጻሕፍቲ ባይዱ

1

N orm .

1.5

FID1 A, (SHUZHI\C2082811.D)

2

3.5BV

2.5

m in

25

20

15

10

5

0

3

0

3.5

10

20

30

5.558

6.63.85410

6.239

9.000

9.496

9.869

10.690

15.466 15.139 11117665.1..1.64793.569723864117.51074.373

多孔聚合物为模板球形硅胶

多孔聚合物为模板球形硅胶好啦,今天咱们来聊聊一个有趣的东西——多孔聚合物和它如何成为模板,用来制造球形硅胶。

这听起来可能有点复杂,不过别担心,我会尽量让大家听得明明白白。

说起硅胶,你可能会想起来那种放在鞋盒里的小袋子,用来吸湿防潮。

对,没错,今天咱们讨论的就是这种材料。

不过,今天的硅胶可不只是简单的吸湿剂那么简单,它的形状可是经过巧妙设计的,成了球形。

为啥要做成球形?这就得从多孔聚合物说起了。

你得知道多孔聚合物是啥。

嗯,你可以把它想象成一个海绵,但它比海绵更“有心机”。

它的内部有许多小孔,这些小孔就像是迷宫一样,能让空气或者其他物质在里面自由穿梭,起到吸附、过滤或者储存的作用。

可是,单纯的海绵样子不够酷啊,对吧?我们需要更加“个性化”一点的东西。

于是,这些多孔聚合物就开始摇身一变,成为了一种非常特别的模板,帮助我们制造出球形的硅胶。

这球形的硅胶,看起来简直就是科技感满满,既美观又实用。

你可能会问,为什么要做球形的硅胶?难道我们不能继续用传统的块状或者片状硅胶吗?哎,想得简单。

球形硅胶可不是随便玩玩的,它有着特别的优势。

球形比其他形状的硅胶更容易分散。

你想想,如果你用的是块状的硅胶,处理起来就麻烦多了。

而球形的硅胶能均匀地分布在每个角落,发挥它的最大效能。

球形的硅胶在一些特定的应用中,比如在催化反应、吸附、储能等方面,表现得更为出色。

可问题来了,要想做到这种完美的球形,单单靠人力可不行,得有个“好帮手”。

这时候,多孔聚合物模板就派上用场了。

它们的结构就像是一个个小房子,每个房子里有一个孔洞,恰好能装下一个小硅胶球。

制造过程其实挺有意思的。

咱们把这些多孔聚合物制成小球,给它们一个稳定的形状和结构。

然后,再把硅胶的液体材料倒进这些小孔中,静待硅胶材料慢慢固化,硅胶就成了一个个小小的球形物质。

等到固化完成后,只要轻轻一挤,这些多孔聚合物模板就像坏了的塑料玩具一样轻松“脱壳”,露出里面的球形硅胶。

整个过程看似简单,但其实工艺非常讲究。

聚合物超大孔材料

1、已有的制备方法及其局限性IUPAC规定:<2nm的为微孔材料,>50nm的为大孔材料,中间的为介孔材料。

习惯上把>100nm的成为超大孔材料supermacroporous materials,有些文献上把微米级别的孔称为微米孔或者超孔hyperporous。

多孔材料的研究显示了强劲的发展势头,SCI论文数量从1994年的389篇增长到2003年的1815篇,最近十年内增长了5倍多。

典型的微孔材料一般都有较规则的孔道,但由于孔径太小,故而并不适合于对有机大分子的催化与吸附作用。

普通的介孔材料、大孔材料孔径范围较大,但却存在着孔道形状不规则、孔径尺寸分布范围大等缺点。

早期的合成多孔材料的方法都无一例外的存在着制备过程难以控制的缺点,无机材料:SiO2和TiO2等聚合物材料:与无机材料相比,孔径可控性较差、材料缺陷较大,但是不易吸水、易于进行表面改性和功能化微孔材料:在Track-etch和化学腐蚀法制备制备的模板上利用电化学沉积或者原为聚合制备一维复合材料,孔隙率较低、普适性较差。

介孔材料:通常运用表面活性剂自组装形成的超分子模板和窄分布的嵌段共聚物为模板合成的,适用于无机材料,对于聚合物材料限制较多,主要有SiO2胶态晶体模板法和种子乳液法制备的聚苯乙烯PS胶态晶体模板法,可以制备三维有序、孔间互相贯通的材料,但是无机凝胶在干燥和陈化过程中易于收缩、断裂和粉碎,适于作模板的聚合物材料种类非常有限。

大孔材料:悬浮聚合法是在聚合过程中加入能够溶解单体而不能溶解于聚合物的溶剂,待聚合反应完成以后除去溶剂和可溶性的聚合物就可以形成大孔。

缺点是具有较宽的粒径分布。

大分子结构模板法,利用星型聚合物或者树形大分子的空腔结构作为模板也可以制备蜂窝状孔材料,但是大分子的纯度、端基种类和数量对产物的影响很大,也受到限制。

超临界流体快速降压法,替代了传统的溶剂,节约成本利于环保。

胶态晶体模板和原为聚合法制备3DOOM材料是最有前途的方法,同样存在较多的填充缺陷,从而导致填充材料的不连续性、孔径的收缩和材料性能的不稳定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、已有的制备方法及其局限性IUPAC规定:<2nm的为微孔材料,>50nm的为大孔材料,中间的为介孔材料。

习惯上把>100nm的成为超大孔材料supermacroporous materials,有些文献上把微米级别的孔称为微米孔或者超孔hyperporous。

多孔材料的研究显示了强劲的发展势头,SCI论文数量从1994年的389篇增长到2003年的1815篇,最近十年内增长了5倍多。

典型的微孔材料一般都有较规则的孔道,但由于孔径太小,故而并不适合于对有机大分子的催化与吸附作用。

普通的介孔材料、大孔材料孔径范围较大,但却存在着孔道形状不规则、孔径尺寸分布范围大等缺点。

早期的合成多孔材料的方法都无一例外的存在着制备过程难以控制的缺点,无机材料:SiO2和TiO2等聚合物材料:与无机材料相比,孔径可控性较差、材料缺陷较大,但是不易吸水、易于进行表面改性和功能化微孔材料:在Track-etch和化学腐蚀法制备制备的模板上利用电化学沉积或者原为聚合制备一维复合材料,孔隙率较低、普适性较差。

介孔材料:通常运用表面活性剂自组装形成的超分子模板和窄分布的嵌段共聚物为模板合成的,适用于无机材料,对于聚合物材料限制较多,主要有SiO2胶态晶体模板法和种子乳液法制备的聚苯乙烯PS胶态晶体模板法,可以制备三维有序、孔间互相贯通的材料,但是无机凝胶在干燥和陈化过程中易于收缩、断裂和粉碎,适于作模板的聚合物材料种类非常有限。

大孔材料:悬浮聚合法是在聚合过程中加入能够溶解单体而不能溶解于聚合物的溶剂,待聚合反应完成以后除去溶剂和可溶性的聚合物就可以形成大孔。

缺点是具有较宽的粒径分布。

大分子结构模板法,利用星型聚合物或者树形大分子的空腔结构作为模板也可以制备蜂窝状孔材料,但是大分子的纯度、端基种类和数量对产物的影响很大,也受到限制。

超临界流体快速降压法,替代了传统的溶剂,节约成本利于环保。

胶态晶体模板和原为聚合法制备3DOOM材料是最有前途的方法,同样存在较多的填充缺陷,从而导致填充材料的不连续性、孔径的收缩和材料性能的不稳定。

乳液模板法、细菌模板法、单分散聚合物颗粒模板、胶体模板法以及其他合成方法都存在这使用范围相对较窄的缺点TIPS虽然也是通用的方法,但是需要高温熔融的过程,而且选择合适的稀释剂困难,会发生许多难以控制的副反应。

溶致相分离(SIPS)、热致相分离(TIPS)、超临界流体沉淀、超饱和气体(二氧化碳、氮气等)制备微孔泡沫聚合物。

粒子致孔法采用冰粒子、水溶性无机盐如氯化钠粒子等。

线形聚合物作为致孔剂虽然也可以制备超大孔材料,但是去除过程相对困难,而且容易发生缠结或者被固定在材料内部,如果不能完成除去会在固定化酶造成不良影响。

闭孔泡涂材料的制备主要有熔体和粉体发泡法,加入发泡剂,使其受热产生分解,在溶液中形成气泡,然后冷却凝固。

发泡剂选用范围比较广,实用性强,相对简单,其缺点是受许多工艺因素的影响,发泡过程难以控制,溶液中的发泡剂分解产生气泡,气泡逐渐上浮并在上浮过程中合并长大,引起制品中气泡分布不均匀且局部气泡尺寸过大。

通孔泡沫材料制备主要有渗流铸造法和焙模铸造法,填料颗粒能否被除去是制得通孔的关键,要顺利除去填料顾粒,必须使其处于连续的状态,风干、硬化、焙烧后使之分解,或者溶解使之去除,可形成三维网状的预制型。

超声辐照在凝胶阶段制备多孔碳材料,可以大大缩短凝胶时间,不使用模板也就没有了除去模板的麻烦,大大减少孔收缩现象。

液相聚合相分离技术制备多孔碳的国内外研究很少泡沫聚合物的密度<50g/cm3,热传导系数<1W/mK,杨氏模量<1MN/m2,强度<1MN/m2.通常的方法只能制备高密度泡沫>0.1g/cm3,而且孔径在100um数量级。

本方法几乎可以得到任意密度的材料,孔径可以控制在真正的微米级1-20um,在相同孔径下可以使密度低1-2个数量级。

微孔分布均匀、具有各向同性、开放性好、通用性好。

两步模板法首先利用胶态晶体模板制备出聚合物材料,再以次大孔材料为模板进一步制备超临界萃取、冻干等手段除去溶剂水溶性聚合物泡沫可以在一定条件下形成凝胶去除溶剂以后形成,通常使用天然或半天然的聚合物材料,缺点是机械强度和稳定性较差、有些需要苛刻的反应条件、纯度不搞。

5.2 热诱导相分离(TIPs)法PS泡沫[13,14]按照引发的手段,聚合物/溶剂相分离可以分为:(1)非溶剂引发聚合物和溶剂相分离;(2)化学弓f发聚合物和溶剂相分离;(3)热引发凝胶化/结晶;(4)热引发失稳分解 ]。

PS泡沫的制备是通过热引发凝腔化/结晶实现的,工艺过程大致为:在合适的有机溶剂(如:环己烷)中溶解聚苯乙烯.把溶液转入模具中,快速冷却至溶剂凝固,最后通过冷冻干燥除去溶剂,得到聚合物泡沫为了提高泡沫的形貌和减少缺昭,可以采取以下措施:选择一种溶剂,其对于聚合物的日温度应高于它的凝固温度(环己烷的0温度为34.6。

C,凝固温度为6.5。

c);在冷冻之前-进行严格的除气过程;通过快速、单向冷却(相分离和溶剂凝固过程)溶液,冷却速率一般在100。

C/rain,在低速下有利于成核和晶体生长,就只能制得聚合物粉末,而不是泡沫此外泡沫的孔径可以通过改变溶剂组成、冷却速率和聚合物的分子量来控制通过这种方法制备的PS泡沫密度在2O~ 200mg/cc,均匀孔径为1~2 m。

超低密度PS泡沫(~1Omg/cm )可用二恶烷作溶剂来制备,冷却速率为25 C/min,泡沫具有极大的纤维性和孔径,平均孔径为6/~mt ]8O年代末,马宏伟等以苯作藩荆通过热诱导倒相和冷冻干燥技术,成功地制得了密度IO0n600mg/cm。

、蜂窝尺寸1~ 2 m的PS泡沫材料。

多孔聚合物中掺入微量的高Z元素可以提高机械强度和加工性能,但是PS等参杂难度很大。

2、已有的用途及潜在的用途较大的比表面积、特殊的表面性质(近表面原子行为、集体耦合现象的破坏)化学分离、非均相催化、光子带隙材料、生物和化学传感器、药物缓释胶囊、生物组织工程材料。

长期以来,人们一直利用其质轻、多孔的特点将其用作结构材料、载体材料、吸附材料和阻隔材料等等。

在多孔材料的家族中,金属多孔材料作为极其重要的一员,是一种具有渗透性好,孔隙和孔径可控,形状稳定,耐高温,抗热震,能再生,可加工等特殊性能的功能材料。

它的基本性能有孔径,孔隙度,透过性能,力学性能等金属多孔材料广泛应用于航空,航天,原子能,石化,冶金,机械,医药,环保等行业的过滤,分离,消音,布气,催化,热交换等工艺中。

近年来,各领域对金属多孔材料的需求大大促进了其发展。

聚合泡沫和蜂窝结构是用于吸能的主要材料,做为吸能器和包装材料,吸声和热绝缘也是重要的性能,很多应用结构要求重量轻,刚度好的阻燃件或支撑件,过滤器和催化剂载体,聚合物电池。

贮氢材料、隔音、绝缘、隔热保温、集成电路衬底、高技术、军事、民用领域3、本方法的优势、特色及价值、意义无机 有机杂化复合聚合物特别是类分子筛聚合物、类多层钙钛矿和仿生物材料的合成及其应用研究成为近几年来一个热门的研究领域。

这些无机-有机复合聚合物材料的结构和性能都具有可调性。

例如,沸石态孔状聚合物的内腔和通道的尺寸与形状是可以通过有机配体的选择来控制的;有机组份的变化,也可以改变无机-有机杂化多层钙钛矿的无机层状排列,从而调节这些化合物的物理特性。

这类聚合物具有许多特殊的性能,在新功能材料如选择性催化、分子识别、可逆性主客体分子(离子)交换、超高纯度分离、生物传导材料,光电材料、磁性材料和芯片等新材料开发中显示了诱人的应用前景。

另外,由于此类化合物具有丰富的配位化学,加上有些具有功能特性,它们是目前功能材料研究中很重要的一类聚合物。

表面功能化是一个主要的研究方向。

用于常规色谱填料的多孔材料的颗粒尺寸有5μm、10μm、20μm和50μm. 孔径尺寸通常在50nm、100nm、300nm等常规实验室使用4.6mm ID柱。

如果是制备工作,可选择较大的尺寸诸如7.8mm、10mm或21.2mm的柱。

如用于小规模工作或高敏感度检测,可选择小孔2.1mm ID柱。

长度则有50mm、150mm、250mm等规格。

报价通常在5000-1W人民币之间。

随着技术的发展,对微孔材料的成型技术提出了更高的要求,如环境友好性要求,不使用有可能对环境及聚合物基体造成污染的添加剂(物质),可以适用于大多数的聚合物材料,微观结构的可控及能够实现连续生产等,要满足这些要求,必须开发新的聚合物微孔材料制备技术,而采用微发泡技术成型聚合物微孔材料能够满足上述这些要求,因此成为最近的研究热点。

在上世纪80年代初期,美国MIT公司的Suh等人首先提出微发泡塑料的概念并发展了相关的成型技术,微发泡概念最初的提出是希望在聚合物基体中引入大量比聚合物原已存在的缺陷尺度更小的空隙,从而能够在降低制品质量的同时提高其刚性,强度也不发生明显降低。

这种工艺制备的微发泡材料孔径一般在10微米以下,突出的是泡孔密度非常高,达到109~1015个/cm3。

本项目将通过对国外最新技术动态的分析,重点研究采用微发泡成型技术工业化制备开孔型聚合物微孔材料的可行的方法,在此基础上进行工业化装备和成型工艺的开发。

希望能够与感兴趣的企业合作,共同开发这一先进的功能材料制备技术。

大孔吸附树脂目前多用于工业废水处理、食品添加剂的分离精制、中草药有效成分、维生素和抗菌素等的分离提纯和化学制品的脱色、血液的净化等方面。

大孔吸附树脂(macroporous absorption resin)属于功能高分子材料,是近30余年来发展起来的一类有机高聚物吸附剂,是吸附树脂的一种,由聚合单体和交联剂、致孔剂、分散剂等添加剂经聚合反应制备而成。

聚合物形成后,致孔剂被除去,在树脂中留下了大大小小、形状各异、互相贯通的孔穴。

因此大孔吸附树脂在干燥状态下其内部具有较高的孔隙率,且孔径较大,在100~1000nm之间,故称为大孔吸附树脂。

大孔树脂的表面积较大、交换速度较快、机械强度高、抗污染能力强、热稳定好,在水溶液和非水溶液中都能使用。

大孔吸附树脂具有很好的吸附性能,它理化性质稳定,不溶于酸、碱及有机溶媒,对有机物选择性较好,不受无机盐类及强离子低分子化合物存在的影响,可以通过物理吸附从水溶液中有选择地吸附有机物质。

大孔树脂是吸附性和筛选性原理相结合的分离材料,基于此原理,有机化合物根据吸附力的不同及分子量的大小,在大孔吸附树脂上经一定的溶剂洗脱而分开。

3 大孔树脂吸附技术应用的问题探讨大孔树脂的吸附容量有待提高。

再次,大孔树脂在使用过程中会因衰化而以碎片形式脱落,进入药液中产生二次污染,严重影响产品的安全性,需采用一定的技术除去脱落的树脂碎片,以提高药品的安全性。