前后盘式制动器制动系统(1)

盘式制动器说明书

安装完毕后,在胀套外漏端面及螺钉头部涂上一层防锈油脂,并进行整体二次

灌浆。

键联接

KZP自冷盘式可控制动装置键联接

表4 安装尺寸表

参数

D

型号

H H1 d L L0 L1

L2

L3 L4 L5

n-ö

KZP800

800 ☆ 450 ○ ◇ □ 770 1170 1290 420 520 8-?35

KZP1000

80%。

安装于减速机倒数二轴上

安装于滚筒轴上

电动机; 2-联轴器; 3-牵引体; 4-传动轮; 5-联轴器; 6-减速器; 7-制动盘; 8, 9, 10-液压制动器; 11油管

图2 制动装置安装布置示意图

其中制动盘安装分两种情况,1、胀套联接2、键连接 2.2 盘式制动装置的连接方式

胀套联接

KZP自冷盘式可控制动装置胀套联接 胀套示意图

剂),预装到滚筒轴上。把制动盘推移到滚筒轴上,使达到设计规定的位置,然后按

胀套拧紧力矩的要求将胀套螺钉拧紧。

拧紧胀套螺钉的方法:

(1) 使用扭矩扳手,按对角、交叉的原则均匀的拧紧。

(2) 拧紧螺钉时按以下步骤拧紧:

a. 以1/3MAX值拧紧

b. 以2/3MAX值拧紧

c. 以MAX值拧紧

d. 以MAX值检查全部螺钉

(10)开制动泵,并调节比例电压到DC8V,此时,停止制动泵 (11)调节溢流阀调节螺杆,同时观察制动压力表到4MPa,停止调节并用锁定螺母 锁定。 (12)调节调速阀刻度值一般在2~5之间,具体要以抱闸时间而定,并用钥匙锁住 调速阀。 (13)反复开泵和停泵,分别通过降比例电压和突然断电来观察液压站泄压时间, 合闸是否符合制动要求。 (14)如果符合步骤13,则调试完成。如果不符合步骤11,重复以上步骤。 (15)用同样的方法调节另一个系统。

货车前后轮制动器设计

货车的前后轮制动器设计是为了确保货车能够安全、高效地制动,以下是一种常见的设计方案:

1. 前轮制动器:

-使用液压制动系统,通过踏板传递力量给主制动缸。

-主制动缸将压力传递给前轮制动器。

-前轮制动器通常采用盘式制动器,其中包括刹车片、刹车盘和刹车卡钳等部件。

-刹车盘固定在车轮上,当刹车踏板踩下时,刹车卡钳夹紧刹车盘,使刹车片与刹车盘摩擦产生制动力。

2. 后轮制动器:

-后轮制动器通常采用鼓式制动器,其中包括制动鼓、制动鞋和制动缸等部件。

-制动鼓固定在车轮上,当刹车踏板踩下时,制动缸通过连杆或其他机构将力量传递给制动鞋。

-制动鞋与制动鼓接触,产生摩擦力来制动车轮旋转。

此外,货车的制动系统还包括制动液、制动管路和制动助力装置等。

制动液通过制动管路将踏板的压力传递给前后轮制动器,而制动助力装置(如真空助力器或液压助力器)可以增加制动系统的效能。

需要注意的是,以上只是一种常见的设计方案,具体的货车前后轮制动器设计应根据车辆类型、负载重量、行驶条件等因素进行调整和优化。

建议在设计过程中遵循相关的法规和标准,并咨询专业的汽车工程师进行指导。

汽车制动系统

管路液压和制动器的力矩是与踏板力呈线性关系, 管路液压和制动器的力矩是与踏板力呈线性关系,在轮胎和路 面间的附着力足够的情况下, 面间的附着力足够的情况下,汽车所受到的制动力与踏板力应成线 性关系,制动系的这项性能叫制动踏扳路感. 性关系,制动系的这项性能叫制动踏扳路感. 液压制动传动装置 自踏板到轮缸活塞的制动系传动比=踏板机构杠杆比 自踏板到轮缸活塞的制动系传动比 踏板机构杠杆比 x 轮缸与 主缸直径之比. 主缸直径之比.

轿车鼓式制动器由于结构问题使它在制动过程中散热性能差和 排水性能差,容易导致制动效率下降.一般用于后轮(前轮用盘式 制动器).鼓式制动器除了成本比较低之外,还有一个好处,就是 便于与驻车(停车)制动组合在一起,凡是后轮为鼓式制动器的轿 车,其驻车制动器也组合在后轮制动器上.

(二),盘式制动器

制动时,制动油液由制动总泵(制动主缸)经进油口进入钳体中两个相通的液压腔 中,将两侧的制动块压向与车轮固定连接的制动盘,从而产生制动. 这种制动 器存在着以下缺点:油缸较多,使制动钳结构复杂;油缸分置于制动盘两侧,必 须用跨越制动盘的钳内油道或外部油管来连通,这使得制动钳的尺寸过大;热负 1,定钳盘式制动器 , 荷大时,油缸和跨越制动盘的油管或油道中的制动液容易受热汽化

1.前轮制动器 2.制动钳 3.制动管路 4.制动踏板机构 5.制动主缸 6.制动轮缸 7.后轮制 动器

制动液

要求: 要求: 1,高温下不易汽化 , 否则在管路中产生汽阻现象, 使制动系失效 , 高温下不易汽化,否则在管路中产生汽阻现象, ; 2,低温下有良好的流动性; ,低温下有良好的流动性; 3,不会使与之经常接触的金属件腐蚀,橡胶件发生膨胀变硬和损 , 不会使与之经常接触的金属件腐蚀, 坏; 4,对液压系统有良好的润滑作用; ,对液压系统有良好的润滑作用; 吸水性差而溶水性好,即使渗入其中的水汽也能均匀混合, 5,吸水性差而溶水性好,即使渗入其中的水汽也能均匀混合,否 则在制动液中形成大水泡大大降低汽化温度. 则在制动液中形成大水泡大大降低汽化温度.

盘式制动器工作原理

盘式制动器工作原理一、盘式制动器的结构1.盘状制动盘:制动盘是整个制动器的核心部分,它通常由铁、钢或铸铁制成。

制动盘外侧有一些齿槽或凹槽来增加散热效果。

2.制动钳:制动钳是制动器的活动部分,它由一对活塞组成,通过制动液或者拉线传递来实现制动盘的夹紧。

制动钳通常由铝合金或钢制成。

3.制动片(制动垫):制动片是与制动盘接触的部分,由高温耐磨材料制成,如有机材料、金属材料或复合材料。

制动片的摩擦面与制动盘的摩擦面接触时会产生摩擦力,从而实现制动器的工作。

4.制动油管或拉线:制动油管用于传递制动压力,使制动片与制动盘紧密接触;拉线用于通过机械连接来实现制动片的压紧。

二、盘式制动器的工作原理1.制动信号输入:当驾驶员踩下车辆制动踏板时,就会向制动系统输入制动信号。

对于液压传动的盘式制动器,制动踏板的力通过主缸将制动油压传递给制动钳;对于机械传动的盘式制动器,制动踏板的力通过拉线(手刹)将压力传递给制动钳。

2.制动力传递:通过制动油管或拉线,制动钳的活塞会受到压力,由此产生制动力。

当活塞接触制动盘时,制动力通过摩擦力将其固定在制动盘上。

3.摩擦力转化:制动片与制动盘接触时,会产生摩擦力。

摩擦力会将制动盘的转动动能转化为热能,并将制动盘的速度降低。

4.减速和停止:随着摩擦力的增加,制动片与制动盘之间的压力会增大。

这导致了两个相对运动物体(制动盘和车轮)之间的减速。

当制动片施加的摩擦力大于车轮产生的旋转力矩时,车轮将会停止旋转。

5.散热和冷却:由于摩擦会产生大量热能,在制动器工作的过程中,会不断产生热量。

为了防止过热损坏,制动盘通常会具有一些散热齿槽或凹槽,以增加散热效果并保持制动器的正常工作温度。

三、盘式制动器的优点1.高效制动:盘式制动器通过制动片与制动盘之间的摩擦力来实现制动,相对于其他制动器而言制动效果更好。

2.热量散发快:盘式制动器由于制动盘的散热齿槽或凹槽设计,热能更容易散发,不容易产生过热现象。

3.便于安装和维修:盘式制动器结构相对简单,易于安装和维修。

盘式制动器工作总结

盘式制动器工作总结

盘式制动器是一种常见的车辆制动装置,它通过摩擦力将车轮减速或停止,确保车辆行驶的安全。

在汽车、摩托车等交通工具中,盘式制动器都扮演着重要的角色。

下面我们来总结一下盘式制动器的工作原理和特点。

盘式制动器的工作原理是利用摩擦力来减速或停止车轮的旋转。

当驾驶员踩下制动踏板时,制动器会将制动盘和制动片之间施加一定的压力,从而产生摩擦力,使车轮减速或停止。

盘式制动器通常由制动盘、制动片、制动钳和制动油管等部件组成。

制动盘固定在车轮上,制动片则安装在制动钳内,当制动踏板踩下时,制动钳会夹紧制动盘,从而实现制动效果。

盘式制动器具有制动力大、散热性能好、响应速度快等特点。

由于制动盘和制动片的接触面积大,制动力可以得到有效地传递,因此制动效果非常显著。

此外,盘式制动器的散热性能也非常好,制动盘和制动片之间的空气流通有利于散热,可以有效地防止制动器过热。

另外,盘式制动器的响应速度也很快,一旦踩下制动踏板,制动效果就会立即产生,确保了驾驶的安全。

总的来说,盘式制动器是一种效果显著、安全可靠的制动装置,它在车辆行驶中起着非常重要的作用。

我们在日常驾驶中要注意保养和维护制动器,确保其正常工作,以保障行车安全。

盘式制动器原理

盘式制动器原理

盘式制动器是一种常见的汽车制动系统,它通过制动盘和制动钳的摩擦来实现车辆的减速和停止。

其原理如下:

制动踏板被踩下,通过传动系统将力量传递到制动钢丝绳或液压管道,进而传递到制动钳。

制动钳内装有制动片,当制动钳受到压力时,制动片会被挤压到制动盘上。

制动盘固定在车轮上,当制动片被挤压到制动盘上时,制动盘受到摩擦力的作用,从而使车轮减速。

制动盘的转动被制动片的摩擦力所阻碍,使车轮停止旋转,从而实现了车辆的制动。

在制动过程中,制动片和制动盘之间会产生大量的摩擦热,因此制动器通常会采取一些散热措施,如通风孔设计、散热片等,以避免制动系统过热导致失效。

盘式制动器的优点在于制动效果好、制动力平稳。

制动盘与制动片之间的接触面积大,摩擦力较大,可以快速将车辆减速停止。

此外,盘式制动器还具有制动力平稳、寿命长、维护方便等优点。

然而,盘式制动器也存在一些缺点。

例如,制动盘和制动片的磨损会导致性能下降,需要定期更换制动片;制动盘受热膨胀影响,会产生制动力下降的问题;制动器在潮湿环境下容易生锈等。

总的来说,盘式制动器是一种常见且有效的汽车制动系统,通过制

动盘和制动片之间的摩擦来实现车辆的制动。

虽然它具有一些缺点,但在日常驾驶中仍然是一种可靠的制动方式。

通过了解盘式制动器的原理,我们可以更好地理解汽车制动系统的工作原理,从而更好地保养和维护车辆,确保行车安全。

盘式制动器工作原理

盘式制动器工作原理

盘式制动器是一种常见的汽车制动装置,其工作原理是通过摩擦力来实现制动

效果的。

盘式制动器主要由制动盘、制动钳和制动片等部件组成,下面我们来详细了解一下盘式制动器的工作原理。

首先,当司机踩下制动踏板时,制动液会被推送到制动钳内部的活塞上。

活塞

会根据压力的大小,将制动片挤压到制动盘上,从而产生摩擦力。

制动盘是安装在车轮上的,当制动片挤压到制动盘上时,制动盘会因为摩擦力的作用而减速甚至停止转动,从而使车辆减速甚至停止。

其次,制动片是盘式制动器中的关键部件,它是由摩擦材料制成的。

在制动过

程中,制动片会受到制动盘的摩擦,产生摩擦力来减速车辆。

制动片的材料通常是耐磨耐高温的材料,以确保在制动过程中能够持续发挥作用。

此外,制动盘也是盘式制动器中至关重要的部件。

制动盘一般由铸铁或者钢铁

制成,具有良好的散热性能和耐磨性能。

在制动过程中,制动盘会受到制动片的摩擦,产生热量,如果散热不好,就会导致制动盘变形甚至开裂,影响制动效果。

最后,制动钳是用来控制制动片挤压制动盘的部件。

制动钳通常由活塞、活塞

密封圈和钳体等部件组成。

活塞受到制动液的作用,会向外推动,从而挤压制动片。

制动钳的设计和制造对于制动系统的性能和安全性有着至关重要的影响。

综上所述,盘式制动器的工作原理主要是通过制动盘、制动片、制动钳等部件

的协同作用,利用摩擦力来实现车辆的减速和停止。

在日常驾驶中,我们要注意定期检查制动系统的工作状态,确保制动器的正常使用,以确保行车安全。

盘式制动器工作原理

盘式制动器工作原理

盘式制动器是一种常见的汽车制动装置,用于减速或停止汽车运动。

它由刹车盘、刹车钳和刹车片等组成。

工作时,当驾驶员踩下刹车踏板时,液压系统中的制动液被压入刹车钳内。

刹车钳里的活塞受到液压力的作用,向外移动。

刹车钳内还装有刹车片,它们与刹车盘相对,减缓或停止盘的转动。

活塞的移动使刹车片紧贴刹车盘,在其表面产生摩擦力。

这个摩擦力通过摩擦转化为热能,将刹车盘的运动能量转化为热量,实现减速或停止汽车。

由于刹车片与刹车盘接触面积大、摩擦力大,因此能够产生较高的制动效果。

为了保证刹车片与刹车盘之间的良好接触,制动器通常会在活塞和刹车片之间增加一个弹簧装置,用于保持刹车片与刹车盘之间的一定间隙。

当驾驶员松开刹车踏板时,刹车片会回到起始位置,以减少与刹车盘之间的摩擦。

为了提高刹车的性能和安全性,一些高级制动器还会加入附加装置,如防抱死系统(ABS)和制动力分配系统(EBD)。

它们帮助驾驶员更好地控制车辆刹车,避免轮胎锁死和制动不均衡等现象,确保行车安全。

总之,盘式制动器通过刹车盘、刹车钳和刹车片的协同作用来减速或停止汽车运动。

它利用液压力和摩擦力将运动能量转化为热能,从而实现安全的制动效果。

制动系详解(有图)ppt课件

制动管路的维护与保养

检查制动管路连接处是否松动或泄漏,及时紧固或更换 密封件。

检查制动管路是否有老化、裂纹等现象,及时更换受损 管路。

定期清洗制动管路,去除管路内的杂质和油污,确保制 动液流通顺畅。

保持制动管路固定牢靠,避免管路在车辆行驶过程中产 生振动和噪音。

制动液的维护与保养

定期更换制动液,避免制动液 过期或污染导致制动性能下降

04

制动系统的故障诊断与排除

制动失灵的诊断与排除

制动踏板行程过大,制动作用迟缓,制 动效能很低甚至丧失,制动距离增长。

制动主缸、轮缸活塞和缸管磨损或拉伤 ,皮碗老化损坏。

制动踏板自由行程或制动器间隙过大, 制动蹄摩擦片接触不良,磨损严重或有 油污。

制动油压力不足。主要原因是制动主缸 缺油、制动管路破裂、油管接头渗漏、 油路堵塞。

制动系统内有空气。

制动跑偏的诊断与排除

制动时,左右车轮制动效果不一 样,使车轮向一边偏斜,原因如

下

两侧制动器摩擦片摩擦系数不同 ,如一侧摩擦片上有油污等。

两侧制动器摩擦片与鼓(盘)接 触面积差异太大,或一侧摩擦片

损坏严重。

制动跑偏的诊断与排除

01

02

03

04

两侧制动器间隙或摩擦 片磨损程度不一致。

程。同时,也可用于传统汽车的节能改造,降低油耗和排放。

THANKS。

制动器的维护与保养

定期检查

更换磨损件

定期检查制动器的磨损情况,包括摩擦片 厚度、制动盘磨损程度等,确保制动性能 良好。

根据检查结果,及时更换磨损严重的摩擦 片、制动盘等部件,保证制动安全。

清洁与润滑

调整与校准

定期清洁制动器表面的灰尘和油污,保持 其良好的散热性能;同时对制动器的活动 部位进行润滑,确保制动器工作顺畅。

盘式制动器制动系统设计

XXX大学本科生毕业设计(论文)HX7200制动系设计学生姓名:______________学号:______________班级: ______________专业:______________指导教师:______________4月目录目录 ............................................................................................................................ 错误!未定义书签。

摘要 .......................................................................................................................... 错误!未定义书签。

Abstract ......................................................................................................................... 错误!未定义书签。

第1章绪论......................................................................................................... 错误!未定义书签。

1.1本课题研究背景............................................................................................. 错误!未定义书签。

1.2制动系统旳研究现实状况............................................................................. 错误!未定义书签。

盘式制动器的组成结构

盘式制动器的组成结构随着汽车工业的发展,制动系统的重要性越来越受到人们的重视,因为它直接关系到行车安全。

盘式制动器是一种常见的制动器类型,它通过摩擦产生的热量来减速或停止车辆。

本文将详细介绍盘式制动器的组成结构。

1. 制动盘制动盘是盘式制动器的核心部件,它是由铸铁或钢材制成的圆形盘,通常安装在车轮上。

制动盘的厚度根据车辆的类型和使用情况而定,一般在10-15毫米之间。

制动盘的外侧是一条环形的刹车带,它是由摩擦材料制成,通常是陶瓷、金属或有机材料。

当刹车踏板被踩下时,刹车片与制动盘的刹车带接触,摩擦产生的热量将车辆减速或停止。

2. 制动卡钳制动卡钳是盘式制动器的另一个重要组成部分,它是一个U型的金属构件,通常安装在制动盘的两侧。

制动卡钳的内侧装有刹车片,当刹车踏板被踩下时,制动卡钳将刹车片与制动盘的刹车带紧密接触,产生摩擦力。

制动卡钳通常由铝合金或钢材制成,有单活塞和双活塞两种类型。

双活塞制动卡钳比单活塞制动卡钳更有效,因为它可以产生更大的压力,使刹车片更紧密地贴合制动盘。

3. 刹车片刹车片是盘式制动器的关键部件之一,它是制动系统中产生摩擦力的主要部件。

刹车片通常由陶瓷、金属或有机材料制成,不同材料的刹车片具有不同的特点和适用范围。

陶瓷刹车片具有较高的制动效率和耐磨性,但价格较高;金属刹车片具有较好的散热性能和制动稳定性,但容易产生噪音和划伤制动盘;有机材料刹车片价格便宜,但制动效率和耐磨性不如陶瓷和金属刹车片。

4. 制动液制动液是盘式制动器的液压传动介质,它传递踏板力量使制动卡钳产生压力,将刹车片与制动盘贴合。

制动液通常是一种高沸点的液体,能够在高温下仍然保持液态,不会产生气泡和蒸汽,确保制动系统的正常运行。

制动液的种类有DOT3、DOT4、DOT5等,不同种类的制动液具有不同的沸点和耐热性能,需要根据车辆的制动系统要求选择适当的制动液。

5. 制动盘罩制动盘罩是盘式制动器的附属部件之一,它安装在制动盘的两侧,起到保护制动盘和制动卡钳的作用。

盘式制动器说明书

第1章制动系统基础1.1 引言汽车行驶时能在短距离内停车且维持行驶方向稳定性和在下坡时能稳定一定车速的能力,称为汽车的制动性制动系统是汽车的最重要系统之一,是为使高速行驶的汽车减速或停车而设计的。

汽车的制动性是汽车的主要性能之一。

制动性直接关系到交通安全,重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关,故汽车的制动性是汽车安全行驶的重要保障。

1.2 制动系统对汽车起到制动作用的是作用在汽车上,其方向与汽车行驶方向相反的外力。

作用在行驶汽车上的滚动阻力、上坡阻力、空气阻力都能对汽车起到阻力作用,但这些外力的大小都是随机的、不可控制的。

因此,汽车上必须装设一系列专门装置,以便驾驶员能根据道路和交通等情况,使外界对汽车某些部分施加一定的力,对汽车进行一定程度的强制制动。

这种可控制的对汽车进行制动的外力称为制动力,相应的一系列专门装置即称为制动系统。

1.2.1制动系统的组成制动系统是由制动器和制动驱动机构组成的。

制动器是指产生阻碍车辆运动或运动趋势的力(制动力)的部件,其中也包括辅助制动系统中的缓速装置。

制动驱动机构包括供能装置、控制装置、传动装置、制动力调节装置以及报警装置、压力保护装置等附加装置。

1.2.2制动系统(1)一个基本的制动系统包括一个主缸,通过液压管路到盘式/鼓式制动器,以停止车轮转动。

为减轻驾驶员所需的制动力,绝大部分车辆都有液压助力器或真空助力器。

(2)制动系统中用到两种摩擦力:动摩擦力和静摩擦力。

在制动系统中,摩擦力的大小取决于作用在摩擦表面上的压力和摩擦接触面积。

不同的摩擦材料有不同的摩擦性能或摩擦系数。

摩擦产生的热量必须散失。

摩擦材料由石棉或非石棉材料制成。

(3)制动系统利用液压装置进行制动。

因为液压是不可压缩的,制动液能用来传递运动和力。

第2章制动器2.1 引言制动器是制动系统中用以产生阻碍车辆运动或运动趋势的力的部件。

制动器主要有摩擦式、液力式和电磁式等几种形式。

汽车制动系统毕业论文

毕业论文(设计)题目学生姓名学号班级专业分院指导教师2020年 7 月 24 日目录摘要 (1)关键词:汽车制动系统,故障现象,故障原因,故障诊断 (1)一、制动系检查 (2)(1)前盘式制动器的检查 (2)(2)驻车制动系统制动踏板的高度调整 (2)(3)制动控制系统 (3)二、ABS控制系统故障码的含义以及控制系统部件的检修 (4)(1)ABS控制系统故障码含义及部件的检修 (4)(2)ABS系统常见故障诊断与维修 (7)(3)制动踏板振动或者ABS出现操作噪声 (8)三、VDC工作原理及故障检修 (10)(1)VDC工作原理 (10)(2)动态稳定控制系统的诊断: (11)四、案例分析 (14)结论 (16)参考文献: (17)致谢 (18)摘要制动系统包括普通制动系统、驻车制动系统以及ABS/VDC/EBD 控制系统。

普通制动系统的制动盘以及制动助力系统的改良,与同款车型雅阁、凯美瑞相比,J31天籁具有一定优势,新款天籁J32车型制动盘的大小为296×26T,助力器改为11寸,比同类车型的制动助力器都大,通过改善制动助力器尺寸与制动盘的尺寸,改善了车辆在高速公路的路况下的制动,中等减速情况都得到了良好改善。

在中等车速情况下减速,改善了踏板的刚度,也减少了踏板的行程。

在低速情况下,提供了最优化的踏板行程。

关键词:汽车制动系统,故障现象,故障原因,故障诊断一、制动系检查(1)前盘式制动器的检查制动片的检查:标准厚度为9.5mm,极限厚度为2.0mm。

制动盘厚度检查:标准厚度为28.Omm,极限厚度为24.0mm。

后盘式制动器的检查:制动片标准厚度为8.5mm,极限厚度为2.0mm。

制动盘厚度的检查:标准厚度为16.0mm,极限厚度为14.00ram。

驻车制动系统检查:使用196N的力踩下驻车制动踏板时,通过确认踏板行程在规定范围以内,可以通过听棘轮声响来确认,标准一般为6个槽口左右,手制动提示指示灯点亮,一般在1个槽口的时候就会点亮。

盘式制动器工作原理

盘式制动器工作原理1.制动盘:安装在汽车轮轴上,随着车轮一起旋转,提供制动力的作用面。

2.刹车夹:安装在车轮上方,分为固定刹车夹和活动刹车夹。

固定刹车夹通过铆钉或螺栓固定在汽车悬挂系统上,而活动刹车夹可以移动,通过液压或机械链接与固定刹车夹一起工作。

3.刹车片:安装在刹车夹内,分为摩擦片和背板。

摩擦片是与制动盘接触的表面,背板与刹车夹相连接,用于固定摩擦片,并通过摩擦力来提供制动效果。

4.制动液:用于传递制动力和控制刹车器的压力。

5.刹车器活塞:分为活动活塞和固定活塞。

活动活塞通过液压或机械作用力来移动,使刹车片与制动盘接触,而固定活塞用于固定刹车片和摩擦片。

1.刹车踏板踏下:当驾驶员踩下刹车踏板时,通过连接杆或液压传递至主缸。

主缸会根据驾驶员的力大小产生相应压力,并将制动液传递至刹车器内。

2.刹车器活塞移动:主缸的压力将制动液传递至刹车器内,活动活塞随后向外移动。

活塞与摩擦片背板相连,通过力的传递使刹车片接触制动盘。

3.刹车片与制动盘接触:活动活塞的移动使刹车片与制动盘接触。

接触点产生摩擦力,将动能转化为热能,导致制动盘和刹车片升温。

4.减速或停止:制动盘的旋转减缓,减少车轮速度,从而使汽车减速或停止。

刹车片通过固定活塞维持稳定接触状态,提供连续制动力。

整个制动过程中,液压系统和摩擦力起到了关键作用:1.液压系统:主缸产生的压力通过制动液传递至刹车器,推动活塞移动。

液压系统可以将驾驶员的力量传递到刹车器,实现刹车效果,并且可以通过调整压力大小来实现制动力的控制。

2.摩擦力:刹车片与制动盘接触时产生摩擦力,将动能转化为热能。

过高的摩擦力可能导致制动盘或刹车片过热,降低制动效果。

因此,制动片的材料、刹车片和制动盘的接触面积、摩擦系数等都需要合理选择,以保证制动效果和安全性。

此外,盘式制动器还可以通过液压系统的协调工作来实现一些特殊功能,如制动力分配、紧急制动、自动调节等。

综上所述,盘式制动器通过液压系统和摩擦力的协同作用来实现汽车的减速和停止。

汽车制动系统的技术特点

汽车制动系统的技术特点汽车制动系统是汽车重要的安全装置,它能够有效地减速和停车。

为了满足不同车型和驾驶条件下的制动需求,汽车制动系统采用了多种不同的技术特点。

本文将探讨汽车制动系统的几个重要技术特点。

1. 前后轮分离制动系统前后轮分离制动系统是现代汽车制动系统的主要设计特点之一。

它将前轮和后轮的制动系统独立设计和独立操作,使得汽车在制动时能够更加稳定和安全。

前后轮分离制动系统通常由前轮盘式制动器和后轮鼓式制动器组成。

盘式制动器具有良好的散热性能和制动效果,适用于高速制动。

鼓式制动器则适用于低速制动和停车制动,因为它具有较高的制动力。

2. ABS制动系统ABS制动系统是一种具有防抱死功能的制动系统。

它通过传感器实时监测车轮的转速,一旦发现车轮即将抱死,系统会自动调整制动力,使车轮保持旋转状态,从而避免车辆失控。

ABS制动系统大大提高了汽车制动的稳定性和安全性,特别是在紧急制动情况下,能够保持车辆的稳定性,避免横滑和侧滑。

3. 制动辅助系统制动辅助系统是一种能够增强制动效果的技术特点。

最常见的制动辅助系统是制动助力器,它通过利用汽车发动机的真空或液压力量,增加司机踩踏制动踏板的力量,从而增强制动力。

制动助力器能够提供较大的制动力,使得司机在制动时更加轻松和准确。

另外,还有一些制动辅助系统如制动分配器和制动力矩分配器,它们能够根据车辆的动力和负载情况,自动分配制动力,使得各个车轮的制动力均衡,提高制动的效果和稳定性。

4. 电子制动系统电子制动系统是近年来汽车制动系统的重要发展方向。

它利用电子技术和传感器技术,实现了制动系统的自动化和智能化。

电子制动系统具有更高的准确性和灵敏度,能够实时监测车辆和道路状况,根据需要自动调整制动力。

其中,电子稳定控制系统(ESC)是一种能够根据车辆的转向和横向加速度,自动调整制动力和车轮转速的系统。

它能够在紧急情况下减小侧滑和翻滚的风险,提高车辆的稳定性和安全性。

综上所述,汽车制动系统的技术特点包括前后轮分离制动系统、ABS制动系统、制动辅助系统和电子制动系统。

盘式制动器说明

Audi100轿车的前制动器设计摘要此次设计主要分析制动器,对制动器进行分类,阐述制动器的原理和组成,及其特性。

经过详细的计算分析,积累大量的数据,并成功的绘制出盘式制动器的总装配图。

分析制动器的发展状况和它的工作原理,经过对比,选取浮钳盘式制动器。

在计算过程中,确定踏板力的大小,根据该力对其他部件及总成进行计算和设计。

通过计算踏板力,计算选取出其他部件的外形尺寸,对其进行校核,确定是否能达到设计要求。

设计过程中主要进行以下工作:制动系统方案的选择,主要参数的选取,浮钳盘式制动器设计计算,液压制动驱动机构的设计,真空助力机构设计,制动性能的分析。

通过此次设计,优化制动器结构,提高制动性能与操纵的舒适性。

关键词:汽车,浮钳盘式制动器,液压制动,真空助力The Front Freaker Design for Audi100 CarABSTRACTAnalysis of the design of the main brakes, the brakes are classified and described the principles of the brake components, and their characteristics. After detailed calculation and analysis, the accumulation of large amounts of data, and map out the success of total disc brake assembly drawing. Analysis of the development of brake and it works, after a comparison, select the disc brake with floating caliper.In the calculation, to determine the size of the pedal force, according to the strength of other components and assemblies for calculation and design. By calculating the pedal force, calculate selected dimensions of other parts, check them to determine whether to meet the design requirements. Design process, mainly the following: the choice of brake system solutions, the main parameters of the selection, design and calculation of the disc brake with floating caliper, hydraulic brake drive mechanism design, mechanical design vacuum booster, brake performance analysis.Through this design, optimization of the brake structure and improve braking performance and handling comfort.KEY WORDS:Vehicle, The disc brake with floating caliper,Hydraulic pressure, Vacuum booster目录前言 (1)第1章制动系统方案选择 (2)1.1 盘式制动器的结构型式及选择 (2)1.2 浮钳盘式制动器的结构、工作原理和特点 (3)1.3 简单制动系的结构形式选择 (5)1.4 液压分路系统的形式的选择 (5)1.5 液压制动主缸的设计方案 (6)第2章制动系统主要参数数值及其选择 (8)2.1 相关主要技术参数 (8)2.2 同步附着系数的分析 (8)2.3 确定前后轴制动力矩分配系数 (9)2.4 制动器制动力矩的确定 (9)第3章浮钳盘式制动器设计计算 (11)3.1 浮钳盘式制动器主要结构参数的确定 (11)3.1.1 制动盘直径D (11)3.1.2 制动盘厚度h (11)3.1.3 摩擦衬块外半径R2与内半径R1 (12)3.1.4 摩擦衬块工作面积A (12)3.2 浮钳盘式制动器主要部件结构的确定 (13)3.2.1 制动盘 (13)3.2.2 制动钳 (13)3.2.3 制动块 (13)3.2.4 摩擦材料 (13)3.2.5 制动器间隙及调整 (14)第4章液压制动驱动机构的设计计算 (15)4.1 制动钳中制动油缸直径与制动主缸直径的确定 (15)4.2 制动踏板力与踏板行程 (15)4.2.1 制动踏板力F p (15)4.2.2 制动踏板工作行程x p (16)第5章制动性能分析 (17)5.1 制动性能评价指标 (17)5.2 制动效能 (17)5.3 制动效能的恒定性 (17)5.4 制动器制动力分配曲线分析 (17)5.5 制动减速度j (18)5.6制动距离S (19)5.7摩擦衬片(衬块)的磨损特性计算 (19)结论 (21)谢辞 (22)参考文献 (23)前言汽车作为陆地上的现代重要交通工具,由许多保证其性能的大部件,即所谓“总成”组成,制动系就是其中一个重要的总成,它直接影响汽车的安全性。

盘式制动器设计说明书原版

错误!未找到引用源。

盘式制动器设计说明书一汽车制动系概述使行驶中的汽车减速甚至停车,使下坡行驶的汽车的速度保持稳定,以及使已经停驶的汽车保持不动,这些作用统称为汽车制动。

对汽车起到制动作用的是作用在汽车上,其方向与汽车行驶方向相反的外力。

作用在行驶汽车上的滚动阻力,上坡阻力,空气阻力都能对汽车起制动作用,但这外力的大小是随机的,不可控制的。

因此,汽车上必须设一系列专门装置,以便驾驶员能根据道路和交通等情况,借以使外界在汽车上某些部分施加一定的力,对汽车进行一定程度的强制制动。

这种可控制的对汽车进行制动的外力,统称为制动力。

这样的一系列专门装置即成为制动系。

1 制动系的功用:使汽车以适当的减速度降速行驶直至停车;在下坡行驶时,使汽车保持适当的稳定车速;使汽车可靠的停在原地或--=-坡道上。

2 制动系的组成任何制动系都具有以下四个基本组成部分:(1)供能装置——包括供给、调节制动所需能量以及改善传能介质状态的各种部件。

其中,产生制动能量的部位称为制动能源。

(2)控制装置——包括产生制动动作和控制制动效果的各种部件。

(3)传动装置——包括将制动能量传输到制动器的各个部件。

(4)制动器——产生阻碍车辆的运动或运动趋势的力的部件,其中也包括辅助制动系中的缓速装置。

较为完善的制动系还具有制动力调节装置以及报警装置、压力保护装置等附加装置。

3 制动系的类型(1)按制动系的功用分类1)行车制动系——使行使中的汽车减低速度甚至停车的一套专门装置。

2)驻车制动系——是以停止的汽车驻留在原地不动的一套装置。

3)第二制动系——在行车制动系失效的情况下,保证汽车仍能实现减速或停车的一套装置。

在许多国家的制动法规中规定,第二制动系是汽车必须具备的。

4)辅助制动系——在汽车长下坡时用以稳定车速的一套装置。

(2)按制动系的制动能源分类1)人力制动系——以驾驶员的肢体作为唯一的制动能源的制动系。

2)动力制动系——完全靠由发动机的动力转化而成的气压或液压形式的势能进行制动的制动系。

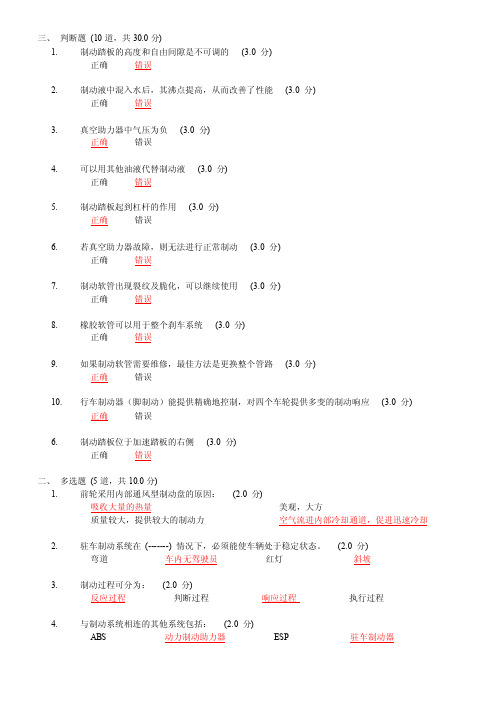

北京现代考试试卷及答案——刹车系统1

三、判断题(10道,共30.0分)1. 制动踏板的高度和自由间隙是不可调的(3.0 分)正确错误2. 制动液中混入水后,其沸点提高,从而改善了性能(3.0 分)正确错误3. 真空助力器中气压为负(3.0 分)正确错误4. 可以用其他油液代替制动液(3.0 分)正确错误5. 制动踏板起到杠杆的作用(3.0 分)正确错误6. 若真空助力器故障,则无法进行正常制动(3.0 分)正确错误7. 制动软管出现裂纹及脆化,可以继续使用(3.0 分)正确错误8. 橡胶软管可以用于整个刹车系统(3.0 分)正确错误9. 如果制动软管需要维修,最佳方法是更换整个管路(3.0 分)正确错误10. 行车制动器(脚制动)能提供精确地控制,对四个车轮提供多变的制动响应(3.0 分)正确错误6. 制动踏板位于加速踏板的右侧(3.0 分)正确错误二、多选题(5道,共10.0分)1. 前轮采用内部通风型制动盘的原因:(2.0 分)吸收大量的热量美观,大方质量较大,提供较大的制动力空气流进内部冷却通道,促进迅速冷却2. 驻车制动系统在(-------) 情况下,必须能使车辆处于稳定状态。

(2.0 分)弯道车内无驾驶员红灯斜坡3. 制动过程可分为:(2.0 分)反应过程判断过程响应过程执行过程4. 与制动系统相连的其他系统包括:(2.0 分)ABS 动力制动助力器ESP 驻车制动器5. 制动过程中,增力的方式有:(2.0 分)机械增压油压增压涡轮增压真空助力2. 制动油的要求有:(2.0 分)防腐性压缩性湿沸点弹性膨胀3. 制动油液中有气泡会造成:(2.0 分)ABS灯亮起制动省力制动效率严重降低踏板海绵感一、单选题(20道,共60.0分)1. 手刹车拉线调整时,一般为(——————) 齿?(3.0 分)7-86-7 5-6 8-92. 添加其他油液会造成制动器的快速损坏的主要原因是:(3.0 分)会迅速地与制动油发生反应,破坏制动系统内的橡胶密封件与制动液反应后,传递压力能力下降堵塞制动主缸腐蚀制动主缸3. 关于鼓式制动器的检查,下面哪一种说法是正确的?(3.0 分)即使制动器衬片的厚度低于规定值,如果看起来能沿用到下次检查可以继续使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章制动系统设计计算

1.盘式制动器形式

与全盘式相比,浮动钳盘式具有如下优点:

在盘的内侧有液压缸,故轴向尺寸小,制动器能进一步靠近轮毂;没有跨越制动盘的油道或油管,家之液压缸;冷却条件好,所以制动液汽化的可能性小;成本低。

所以,本设计前后盘式制动器均采用浮动钳式盘式制动器。

2.制动能源的选择

3.制动管路的布置

X型的结构简单。

直行制动时任一回路失效,剩余的总制动力都能保持正常值的50%。

但是,一旦某一管路损坏造成制动力不对称,此时前轮将朝制动力大的一边绕主销转动,使汽车丧失稳定性。

因此,这种方案适用于主销偏移距为负值(达20mm)的汽车上。

这时,不平衡的制动力使车轮反向转动,改善了汽车的稳定性。

所以本次设计选择X型管路。

4.液压制动主缸的设计

采用双回路制动系统,双回路制动系统的制动主缸为串联双缸制动主缸。

,当制动系统中任一回路失效时,串联双缸制动主缸的另一腔仍能够工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大的提高了工作的可靠性。

5.行车制动与驻车制动形式

行车制动用液压,而驻车制动时通过拉线用机械力推动凸轮或螺杆推动活塞,使活塞移动,让制动盘与刹车片接触。

第2章 制动系统设计计算

2.1 制动系统主要参数数值

2.1.1 相关主要参数

2.1.2 同步附着系数的确定

根据相关资料查得,通常应满足空载同步附着系数在0.6-0.7之间较为合适,满载同步附着系数在0.8- 0.9之间较为合适。

2.2 制动器有关计算

2.2.1 确定前后制动力矩分配系数β

任何附着系数ϕ路面上前后同时抱死的条件为、(ϕ=0.8):

G

F F f f ϕ=+21

g

g f f h L h L F F ϕϕ-+=

122

1

得:

1

f F =7788.2N

2

f F =3556.3N

一般常用制动器制动力分配系数β来表示分配比例

空载条件:

686.02

1

==

f f F F β

空载条件: N F f 4.54061= N F f 3.30372=

64.02

1

==

f f F F β

2.2.2制动器制动力矩的确定

应急制动时,假定前后轮同时抱死拖滑,此时所需的前桥制动力矩为

r )(ϕϕμg h b L G

M +=

得,单个后轮盘式制动器的制动力矩μ1M =21

μM

=115.3 N/m

单个前轮盘式制动器的制动力矩μ2M =21μM

=122.9N/m

2.2.3 盘式制动器主要参数确定

制动盘直径D 应尽可能取大些,这时制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%一79%。

总质量大于2t 的汽车应取上限。

这里去制动盘的直径D 为轮辋直径的百分之79%,即D=0.79Dr=300mm

2.2.4 制动盘厚度h

制动盘厚度对制动盘的质量和温升有影响。

为使质量小些,厚度不宜太大,为了减少温升,厚度又不宜过小。

因此,参考同类型车,取为25mm,通风式,增大散热。

2.2.5 摩擦衬块内半径R1和外半径R2

摩擦衬块外半径只与内半径及推荐摩擦衬块外半径R2与内半径R1的比值不大于1.5。

若此比值偏大,工作时衬块的外缘与内侧圆周速度相差较多,磨损不均匀,接触面积减少,最终导致制动力矩变化大。

因为制动器直径D 等于300mm,则摩擦块R2=150mm,取R2/R1=1.5,所以R1=100mm 。

2.2.6 制动衬块工作面积A

在确定盘式制动器制动衬块的工作面积时,根据制动衬快单位面积占有的汽车质量,推荐在1.6~3.5kg/2

cm , 此处取为2.5kg/cm2,可得A =2305kg ÷2.5kg/cm2 = 922cm 。

2.2.7 摩擦衬块摩擦系数f

当前国产的制动摩擦片材料在温度低于 250℃时,保持摩擦系数f =0.35~0.40 已无大问题。

所选择摩擦系数f =0.35。

3.2.4 盘式制动器的制动力计算

假定衬块的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力

矩为

R fF M 02=μ

平均半径m R 为

mm 125200

1150221m =+=+=

R R R

对于前制动器

N 40410.1250.352122.92=⨯⨯==

fR M F O μ

对于后制动器

N 31810.1250.352115.3

2μ=⨯⨯==

fR M F O

第3章 液压制动驱动机构的设计计算

3.1 前轮制动轮缸直径d 的确定

制动轮缸对制动块施加的张开力0F 与轮缸直径d 和制动管路压力p 的关系为

)/(40p F d π=

制动管路压力一般不超过10~12a MP 。

取a MP 10=p 。

mm 32m 023.01010404

146

==⨯⨯=

d 轮缸直径d 应在标准规定的尺寸系列中选取(HG2865-1997),具体为19mm 、22mm 、24mm 、25mm 、28mm 、30mm 、32mm 、35mm 、38mm 、40mm 、45mm 、50mm 、55mm 。

因此取前轮制动轮缸直径为24mm .

同理,后轮制动轮缸直径0.023mm 0.023m 10

101318

46

==⨯⨯=

d 。

因此取后轮制动轮缸直径为23mm .

3.2 制动主缸直径0d 的确定

第i 个轮缸的工作容积为:

∑=

n

d Vi 1

i i

2

4

δπ

式中,i d 为第i 个轮缸活塞的直径;n 为轮缸中活塞的数目;i δ为第i 个轮缸活塞在完全制动时的行程,初步设计时,对盘式制动器可取2.0-2.5mm .此处取2=δ.5mm .

所以一个前轮轮缸的工作容积为31

1

2

32

1304m m 4

2

==∑⨯π

V

一个后轮轮缸的工作容积为311

2

25

953m m 4

2

==

∑⨯π

V

所有轮缸的总工作容积为∑=m V V

1

i ,式中,m 为轮缸数目。

制动主缸应有的工

作容积为V V V '+=0,式中V '为制动软管的变形容积。

在初步设计时,制动主缸的工作容积可为:对于乘用车V V 1.10=;对于商用车V V 3.10=。

此处取V V 1.10=。

所以3m m 5144)9531304(22=+=+= V V V

30mm 4.96541.1=='+=V V V

V

主缸活塞行程0S 和活塞直径0d 为 00O 24

S d V π

=

一般0S =(0.8~1.2)o d 。

此处取0S =o d 。

所以 30O 4

d V π

=

18.49mm 43

0==π

V d

主缸的直径o d 应符合QC/T311-1999中规定的尺寸系列,具体为19mm 、22mm 、28mm 、32mm 、35mm 、38mm 、40mm 、45mm 。

所以取得190=d mm 。

3.3 制动踏板力p F 和制动踏板工作行程p S

制动踏板力p F 为:

)1

(14

p 0p 2η

π

i p

d F =

式中,0d 为制动主缸活塞直径;p 为制动管路的液压;p i 为探班机构的传动比;

η为踏板机构及液压主缸的机械效率,可取η=0.82~0.86.此处取p i =4,η=0.85.

制动踏板力应满足以下要求;最大踏板力一般为500N (乘用车)或700N (商用车)。

设计时,制动踏板力可在200N ~350N 的范围内选取。

所以

500N N 34.380.85

14110(0.019)4π)1(1462p 0p 2

<=⨯⨯⨯==

ηπi p d F

符合设计要求。

制动踏板工作行程p S 为

)(m2m10p p δδ++•=S i S 式中,1m δ为主缸中推杆与活塞间的间隙,一般取1.5mm ~2mm;2m δ为主缸活塞空行程,主缸活塞由不工作时的极限位置到使其皮碗完全封堵主缸上的旁通孔所经过的行程。

制动器调整正常时的踏板工作行程p S,在只应占计及制动衬块的容许磨损量的踏板行程的40%~60%。

为了避免空气侵入制动管路,在计算制动主缸活塞回位弹簧时,应保证踏板放开后,制动管路中仍保持0.05~0.14MPa的残余压力。

最大踏板行程,对乘用车应不大于100~150mm,对商用车不大于180mm。

此外,作用在制动手柄上最大的力,对乘用车不大于400N,对商用车不大于600N。

制动手柄最大。