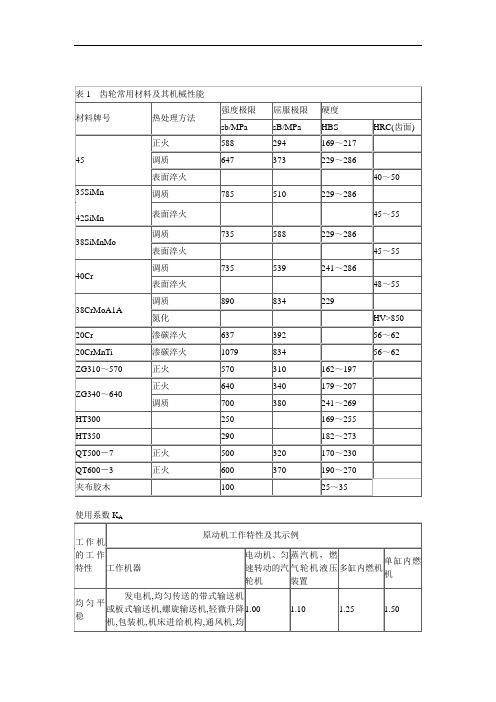

机械设计齿轮常用材料及其力学性能快速查询表

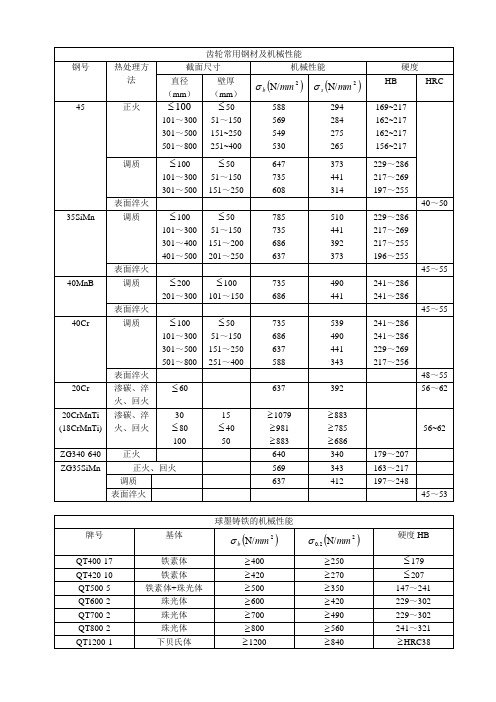

常用齿轮材料及其力学性能

9.10齿轮常用材料及许用应力为了保证齿轮工作的可靠性,提高其使用寿命,齿轮的材料及其热处理应根据工作条件和材料的特点来选取。

对齿轮材料的基本要求是:应使齿面具有足够的硬度和耐磨性,齿心具有足够的韧性,以防止齿面的各种失效,同时应具有良好的冷、热加工的工艺性,以达到齿轮的各种技术要求。

常用的齿轮材料为各种牌号的优质碳素结构钢、合金结构钢、铸钢、铸铁和非金属材料等。

一般多采用锻件或轧制钢材。

当齿轮结构尺寸较大,轮坯不易锻造时,可采用铸钢;开式低速传动时,可采用灰铸铁或球墨铸铁、低速重载的齿轮易产生齿面塑性变形,轮齿也易折断,宜选用综合性能较好的钢材;高速齿轮易产生齿面点蚀,宜选用齿面硬度高的材料;受冲击载荷的齿轮,宜选用韧性好的材料。

对高速、轻载而又要求低噪声的齿轮传动,也可采用非金属材料、如夹布胶木、尼龙等。

常用的齿轮材料及其力学性能列于下表。

钢制齿轮的热处理方法主要有以下几种:●表面淬火表面淬火常用于中碳钢和中碳合金钢,如 45、 40Cr钢等。

表面淬火后,齿面硬度一般为40~55HRC。

特点是抗疲劳点蚀、抗胶合能力高。

耐磨性好;由于齿心部分未淬硬,齿轮仍有足够的韧性,能承受不大的冲击载荷。

●渗碳淬火渗碳淬火常用于低碳钢和低碳含金钢,如 20、 20Cr钢等。

渗碳淬火后齿面硬度可达56~62HRC,而齿轮心部仍保持较高的韧性,轮齿的抗弯强度和齿面接触强度高,耐磨性较好,常用于受冲击载荷的重要齿轮传动。

齿轮经渗碳淬火后,轮齿变形较大,应进行磨削加工。

●渗氮渗氮是一种表面化学热处理。

渗氮后不需要进行其他热处理,齿面硬度可达700~900HV。

由于渗氮处理后的齿轮硬度高,工艺温度低,变形小,故适用于内齿轮和难以磨削的齿轮,常用于含铅、钼、铝等合金元素的渗氮钢,如38CrMoAl等。

●调质调质一般用于中碳钢和中碳合金钥,如45、40Cr、35SiMn钢等。

调质处理后齿面硬度一般为220~280HBS。

齿轮材料性能表[1]1

![齿轮材料性能表[1]1](https://img.taocdn.com/s3/m/3cb5d247f7ec4afe04a1df78.png)

来源:减速机信息网时间:2006年8月1日14:40责任编辑:snk

图1 弯曲疲劳寿命系数KFN图

图2 接触疲劳寿命系数KHN图

图3 齿轮弯曲疲劳极限σFE图

图4 齿轮接触疲劳极限σHlim图

图5 动载系数KV图

图6 弯曲强度计算用齿向载荷分布系数KFβ图

图7 齿轮传动精度选择图

图8 标准斜齿圆柱齿轮传动端面重合度εα图

图9 螺旋角影响系数Yβ图

图10 区域系数ZH图

图1 弯曲疲劳寿命系数K FN(当N>Nc时,可根据经验在网纹区内取K FN值)

1—调质钢;球墨铸铁(珠光体、贝氏体);珠光体可锻铸铁

2—渗碳淬火的渗碳钢;全齿廓火焰或感应淬火的钢、球墨铸铁

3—渗氮的渗氮钢;球墨铸铁(铁素体);灰铸铁;结构钢。

4—氮碳共渗的调质钢、渗碳钢。

图2 接触疲劳寿命系数K HN(当N>Nc时,可根据经验在网纹区内取K HN值)

1—允许一定点蚀时的结构钢;调质钢;球墨铸铁(珠光体、贝氏体);珠光体可锻铸铁;渗碳淬火的渗碳钢

2—结构钢;调质钢;渗碳淬火钢;火焰或感应淬火的钢、球墨铸铁;球墨铸铁(珠光体、贝氏体);珠光体可锻铸铁;

3—灰铸铁;球墨铸铁(铁素体);渗氮的渗氮钢;调质钢、渗碳钢

4—氮碳共渗的调质钢、渗碳钢

图3 齿轮弯曲疲劳极限σFE图

图4 齿轮接触疲劳极限σFH图

图5 动载系数K V图图6 弯曲强度计算用齿向载荷分布系数K Fβ图

图7 齿轮传动精度选择图

图8 标准斜齿圆柱齿轮传动端面重合度εα图。

caxa生成齿轮参数表

caxa生成齿轮参数表

在机械设计中,齿轮是一种常用的传动元件。

为了保证齿轮传动的稳定性和可靠性,需要对齿轮进行准确的设计。

而在齿轮设计过程中,生成齿轮参数表是非常必要的。

CAXA是一种常用的机械设计软件,可以帮助设计师快速生成齿轮参数表。

具体操作步骤如下:

1. 选择齿轮模块

在CAXA软件中选择齿轮模块,打开齿轮设计界面。

2. 输入齿轮基本参数

在齿轮设计界面中输入齿轮的基本参数,如齿轮模数、齿轮齿数、齿轮轴距等。

3. 选择齿轮类型

根据齿轮的实际使用情况,选择合适的齿轮类型,如圆柱齿轮、锥齿轮等。

4. 输入齿轮材料参数

根据齿轮实际使用环境和要求,输入齿轮材料的参数,如弹性模量、泊松比等。

5. 生成齿轮参数表

完成以上步骤后,点击“生成齿轮参数表”按钮,CAXA软件即可自动生成齿轮参数表,包括齿轮尺寸、齿面参数、齿轮材料参数等。

通过CAXA软件生成齿轮参数表,不仅可以提高齿轮设计效率,还可以保证齿轮传动的稳定性和可靠性,为机械设计师的工作提供便

利。

齿轮的材料和热处理

σ b (N/mm 2 ) σ s (N/mm 2 )

588 569 549 530 647 735 608 785 735 686 637 735 686 735 686 637 588 637 294 284 275 265 373 441 314 510 441 392 373 490 441 539 490 441 343 392

σ 0.2 (N/mm 2 )

≥ 250 ≥ 270 ≥ 350 ≥ 420 ≥ 490 ≥ 560 ≥ 840

硬度 HB

≤ 179 ≤ 207

147~241 229~302 229~302 241~321

≥ HRC38

蜗杆常用材料 材料牌号 45、 35SiMn、 42SIMn、 37SiMn、 37Si Mn 2 MoV、 40Cr、38SiMnMo 20MnVB、20SiMnVB、20Cr、20CrMnTi 45(用于不重要的传动) 渗碳淬火 调质 蜗轮常用材料 蜗轮材料 铸造方法 适用的 滑动速度 (m/s) 机械性能 HRC=58~63 HB<270 Rz 为 3.2~6.3 Rz 为 25 热处理 表面淬火 硬度 HRC=45~55 表面粗糙度( µm ) Rz 为 3.2~6.3

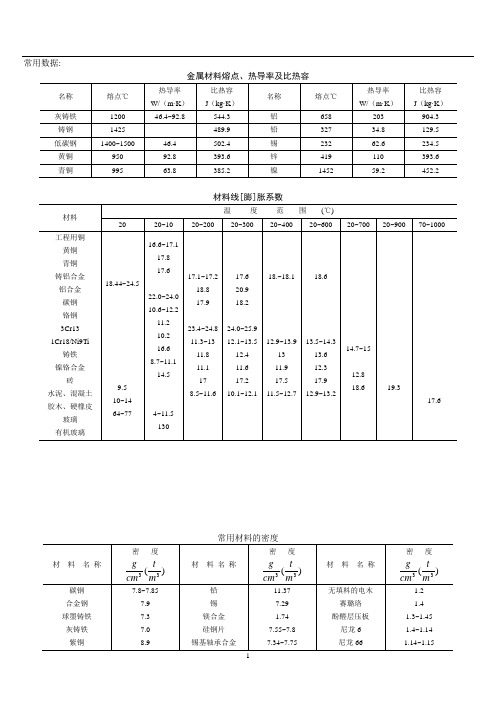

机械设计常用金属材料的性能参数

常用数据:金属材料熔点、热导率及比热容常用法定计量单位及换算关系碳素结构钢(GB700—88)优质碳素结构钢(GB699—88)弹簧钢(GB122—84)合金结构钢(GB3077—82)、不锈钢棒(GB1220—84)2. 表中1Cr13、2Cr13、3Cr13钢和Cr19和Ni19钢的数据分别适用于直径、边长、内切圆直径厚度≤75mm 和≤180mm钢棒。

一般工程用铸造碳钢(GB5676-85)注:牌号无后面字母A,表示牌号系由单铸试块测定的机械性能。

牌号后面具有字母A,表示牌号系由附铸试块测定的机械性能,这些牌号适用于质量大于2000kg及壁厚在30~200mm的球软件。

灰铸铁(GB 9439—88)注:灰铸铁的硬度,系由经验关系式计算,即,当σb ≥196Mpa时,HB=RH(100+0.438σb )。

RH 一般取o.80~1.20冷轧钢板和钢带(GB708-88) 注:钢板宽度系列为600,650,700,710,750~1000(50进位),1250,1400,1420,1500~3000(100进位),3200~380(200进位。

)注:1.本标准适用于直径为5.5~250mm 的热轧圆钢和边长为5.5~200mm 的热轧方钢。

2.各种直径优质钢的长度为2~6m;普通钢的长度当直径或边长小于25mm 时为4~10m.3.表中带*者不推荐使用。

注:1. 角钢长度为:角钢号2~9,长度量10~14,长度4~19m 。

2.d r 311=热轧槽钢(GB707-88)W x , W y ——截面系数 标记示例: 热轧槽钢8870023588707970180-----⨯⨯GB A Q GB(碳素结构钢Q235-A ,尺寸为180×70×9mm )11注:槽钢长度:槽钢号8,长度5~12m; 槽钢号10~18,长度5~19m ;槽钢号20~32,长度6~19m 。

热轧工字钢(GB706-88)W x , W y ——截面系数 标记示例: 热轧工字钢8870023588706125144400-----⨯⨯GB A Q GB(碳素结构钢Q235-A ,尺寸为144×12.5×88mm )注:工字钢长度:工字钢号10~18,长度为5~19m;工字钢20~40,长度为6~19m。

常用的齿轮材料

常用的齿轮材料

(1)钢——最常用,可通过热处理改善力学性能

1)锻钢:

软齿面齿轮(HBS≤350)

如45、40Cr 热处理,正火调质,加工方法,热处理后精切齿形—8、7级,适合于对精度、强度和速度要求不高的齿轮传动。

硬齿面齿轮(HBS>350)(是发展趋势)

20Cr、20CrMnTi、40Cr、30CrMoAlA、表面淬火、渗碳淬火、氮化和氰化、先切齿→表面硬化→磨齿精切齿形→5、6级,适合于高速、重载及精密机械(如精密机床、航空发动机等)。

2)铸钢——用于尺寸较大齿轮,需正火和退火以消除铸造应力。

强度稍低。

3)铸铁——脆、机械强度,抗冲击和耐磨性较差,但抗胶合和点蚀能力较强,用于工作平稳、低速和小功率场合。

铸铁:灰铸铁;球墨铸铁——有较好的机械性能和耐磨性。

4)非金属材料——工程塑料(ABS、尼龙、取胜酰铵)、夹布胶木适于高速、轻载和精度不高的传动中,特点是噪音较低,无需润滑在某些低速和仪器仪表中还用铜合金和铝合金作齿轮(具有耐腐蚀、自润滑等特性)。

(2)齿轮材料的选择原则

1)齿轮材料须满足工作条件的要求:不同的工作条件选用不同的齿轮材料;

2)应考虑齿轮尺寸大小、毛坯成型方式及热处理和制造工艺;

3)正火碳钢用于载荷平稳或轻度冲击下工作的齿轮;调质钢用于中等冲击载荷下工作的齿轮;

4)合金钢用于高速、重载及在冲击载荷下工作的齿轮;

5)钢制软齿面齿轮要求HBS1=HBS2+130~5D。

原因:①小齿轮齿根强度较弱;②小齿轮的应力循环次数较多。

另:当大小齿轮有较大硬度差时,较硬的小齿轮会对较软的大齿轮齿面产生冷作硬化的作用,可提高大齿轮的接触疲劳强度。

齿轮常用材料

齿轮常用材料

金属材料是制造齿轮常用的材料之一。

常见的金属材料包括钢、铝合金、铜合

金等。

其中,钢是最常用的齿轮材料之一。

钢具有优良的强度和硬度,适合用于高负荷、高速度的传动系统中。

同时,钢材料还具有良好的耐磨性和耐腐蚀性,能够保证齿轮的长期稳定运行。

另外,铝合金和铜合金也常用于制造齿轮,它们具有较轻的重量和良好的耐磨性,适合用于一些轻载、高速度的传动系统中。

非金属材料也是制造齿轮常用的材料之一。

常见的非金属材料包括塑料、橡胶等。

塑料齿轮具有重量轻、制造成本低、自润滑等优点,适合用于一些低噪音、低负荷的传动系统中。

橡胶齿轮具有良好的减震和缓冲性能,适合用于一些需要减少振动和冲击的传动系统中。

此外,还有一些特殊的非金属材料,如陶瓷等,也被用于制造齿轮,它们具有良好的耐磨性和耐高温性能,适合用于一些特殊工况的传动系统中。

在选择齿轮材料时,需要综合考虑传动系统的工作条件、负荷情况、速度要求

等因素。

不同的材料具有不同的特性,适用于不同的工况。

因此,在实际应用中,需要根据具体情况选择合适的齿轮材料,以确保传动系统的稳定运行和长期可靠性。

总的来说,齿轮常用材料包括金属材料和非金属材料两大类。

金属材料具有优

良的强度和硬度,适合用于高负荷、高速度的传动系统中;非金属材料具有重量轻、减震、自润滑等特点,适合用于一些特殊工况的传动系统中。

在实际应用中,需要根据具体工况选择合适的齿轮材料,以确保传动系统的稳定运行和长期可靠性。

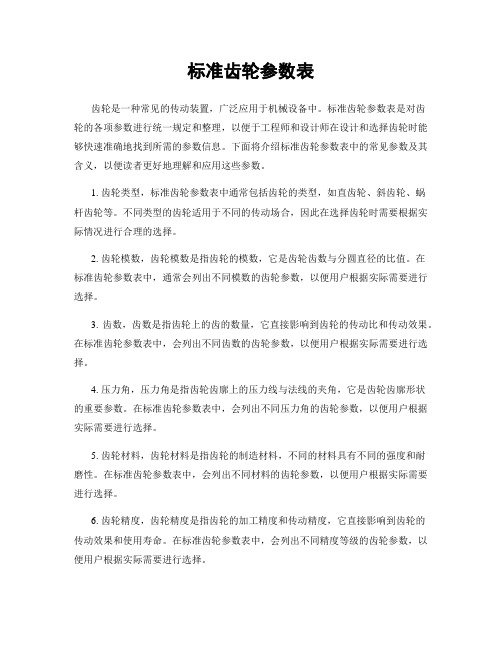

标准齿轮参数表

标准齿轮参数表齿轮是一种常见的传动装置,广泛应用于机械设备中。

标准齿轮参数表是对齿轮的各项参数进行统一规定和整理,以便于工程师和设计师在设计和选择齿轮时能够快速准确地找到所需的参数信息。

下面将介绍标准齿轮参数表中的常见参数及其含义,以便读者更好地理解和应用这些参数。

1. 齿轮类型,标准齿轮参数表中通常包括齿轮的类型,如直齿轮、斜齿轮、蜗杆齿轮等。

不同类型的齿轮适用于不同的传动场合,因此在选择齿轮时需要根据实际情况进行合理的选择。

2. 齿轮模数,齿轮模数是指齿轮的模数,它是齿轮齿数与分圆直径的比值。

在标准齿轮参数表中,通常会列出不同模数的齿轮参数,以便用户根据实际需要进行选择。

3. 齿数,齿数是指齿轮上的齿的数量,它直接影响到齿轮的传动比和传动效果。

在标准齿轮参数表中,会列出不同齿数的齿轮参数,以便用户根据实际需要进行选择。

4. 压力角,压力角是指齿轮齿廓上的压力线与法线的夹角,它是齿轮齿廓形状的重要参数。

在标准齿轮参数表中,会列出不同压力角的齿轮参数,以便用户根据实际需要进行选择。

5. 齿轮材料,齿轮材料是指齿轮的制造材料,不同的材料具有不同的强度和耐磨性。

在标准齿轮参数表中,会列出不同材料的齿轮参数,以便用户根据实际需要进行选择。

6. 齿轮精度,齿轮精度是指齿轮的加工精度和传动精度,它直接影响到齿轮的传动效果和使用寿命。

在标准齿轮参数表中,会列出不同精度等级的齿轮参数,以便用户根据实际需要进行选择。

7. 齿轮硬度,齿轮硬度是指齿轮的硬度水平,它直接影响到齿轮的耐磨性和使用寿命。

在标准齿轮参数表中,会列出不同硬度等级的齿轮参数,以便用户根据实际需要进行选择。

总结,标准齿轮参数表是工程师和设计师在设计和选择齿轮时的重要参考依据,它包括齿轮类型、齿轮模数、齿数、压力角、齿轮材料、齿轮精度和齿轮硬度等参数。

通过合理选择这些参数,可以确保齿轮在传动过程中具有良好的传动效果和使用寿命,从而保证机械设备的正常运行和使用安全。

齿轮材质

渗碳

20CrMnMoH

1175Mpa

69J/cm

2

渗碳

20Cr2Ni4 高强度齿轮钢 20CrNi2Mo

1176Mpa

78J/cm2

渗碳

980Mpa

78J/cm2

渗碳

40Cr

980Mpa

59J/cm2

a

78J/cm2

经调质后用于制造承受中等负荷及中等速度工作的机械零件,如汽 调质/渗氮 车的转向节、后半轴以及机床上的齿轮、轴等;经氮化处理后可获 得较高的表面硬度,即HRC43~55 齿轮渗氮后齿面硬度高,可高达8501200HV(65-70HRC),热处理变形小, 42CrMo钢属于超高强度钢,具有高强度和韧性,淬透性也较好,无 但渗氮层薄,不耐冲击,多用于载荷 明显的回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能 平稳、润滑良好或磨齿困难的内齿轮 调质/渗氮 力,低温冲击韧性良好。用于制造要求较35CrMo钢强度更高和调质 。常用材料38CrMoAl(尺寸大零件不 截面更大的锻件,如机车牵引用的大齿轮、增压器传动齿轮、压力 宜采用)、42CrMo、30CrNiMoA(制造 容器齿轮、后轴、受载荷极大的连杆 承受冲击、弯矩、高载荷的重要零 件)、40CrNiMoA 调质/渗氮 用作要求高强度、高韧性、截面尺寸较大的和较重要的零件

40CrNiMoA

980Mpa

98J/cm2

零件

材料

抗拉强度 冲击韧性值 (加工前) (加工前)

热处理

材料性能

20CrMnTi 1080Mpa 20CrMnTiH 中强度齿轮钢 20CrMo 885Mpa 98J/cm2 69J/cm2

渗碳

渗碳

对夹杂物、晶粒度等指标20CrMnTi材料在交货时标准没有强制规 定,只要保证化学成分即可,批次之间离散性较大,渗碳变形规律 是性能良好的渗碳钢,淬透性较高, 经渗碳淬火后具有硬而耐磨的表面与 不稳定 坚韧的心部,具有较高的低温冲击韧 性,焊接性中等,正火后可切削性良 20CrMnTiH材料在交货时必须符合标准要求,即内在质量要求加严, 好。 保证淬透性的结构钢,他的淬透性有一定限制,批次之间变动较 小,适合于大批量生产,热处理变形规律比较稳定 一般在调质或渗碳淬火状态下使用, 20CrMo淬透性较高,无回火脆性,与20CrMnTi相比更易获得高的表 用于制造在高压管及各种紧固件、较 面硬度,心部韧性更佳 高级的渗碳零件,如齿轮、轴等。 淬透性及力学性能比20CrMnTi高,淬火低温回火后具有良好的综合 高强度的高级渗碳钢。相比于 力学性能和低温冲击韧度。渗碳淬火后具有较高的抗弯强度和耐磨 15CrMnMo,强度高,塑性及韧性稍低 性能。渗碳层1mm时冲击韧性较20CrMnTi高30%,单齿抗弯强度高6% 20Cr2Ni4淬透性好,热处理变形较大,强度大于20CrNi2Mo,但热 处理工艺复杂成本高,渗碳后心部切削加工困难,现大都用 20CrNi2Mo替代 20CrNi2Mo心部塑性、韧性高于20Cr2Ni4,但渗碳表面强度小于 20Cr2Ni4,实际使用中渗层硬度和心部硬度配合较好可弥补强度不 足,齿面抗黏着磨损性能高于20Cr2Ni4,心部硬度利于切削加工, 韧性较高、热处理变形远小于20Cr2Ni4 高强度、抗冲击、重载齿轮;

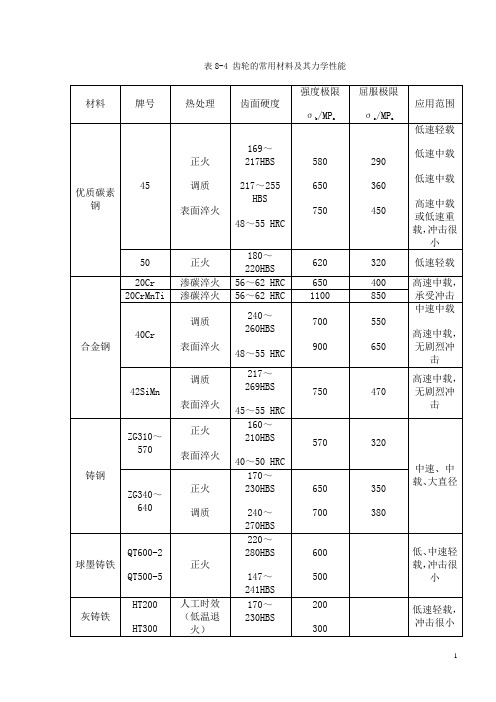

齿轮参考

表8-4 齿轮的常用材料及其力学性能2. 许用应力齿轮的许用应力是根据试验齿轮的疲劳极限确定的,与齿轮材料和齿面硬度有关。

齿面接触疲劳许用应力[]minlim H H H S σσ= (8-16)齿根弯曲疲劳许用应力[]minlim F F F S σσ= (8-17)式中:σHlim ——试验齿轮材料的接触疲劳极限,MPa ; 由图8-29查取。

σFlim ——齿轮的弯曲疲劳极限,MPa ;由图8-30查取。

如果齿轮双向长期工作(经常正、反转动的齿轮),σFlim 应取正常值的70% 。

图8-29齿轮材料的接触疲劳强度极σHlim图8-30 齿轮材料的弯曲疲劳强度极σFlimS Hmin,S Fmin——齿面接触疲劳强度的最小安全系数和齿根疲劳弯曲强度的最小安全系数。

S Hmin和S Fmin的值查表8-5。

表8-5 最小安全系数齿轮精度等级的选择,应当根据齿轮的用途、使用条件、圆周速度和功率的大小,合理的确定齿轮的经济技术指标。

8.6.3 渐开线标准直齿圆柱齿轮传动的强度计算1. 齿轮的受力分析和计算载荷(1) 圆柱齿轮传动的受力分析。

在计算齿轮强度时必须首先分析作用在齿轮上的力,如果忽略齿轮齿面之间的摩擦力,在理想情况下,作用在齿面上的力是沿接触线均匀分布且垂直与齿面,常用集中力F n表示,F n称为法向力,由渐开线齿廓啮合特点(见8.2.2节)可知,在传动过程中F n是沿啮合线作用于齿面且保持方向不变。

图8-31表示一直齿圆柱齿轮传动在节点C处的受力情况。

不考虑摩擦力,作用在齿面上的法向力F n可分解为圆周力F t和径向力F r。

图8-31 直齿圆柱齿轮的受力分析各力的计算公式为αααcos2costan21111dTFFFFdTFtntrt====(8-18)式中:T1——为主动轮传递的扭矩,N·mm;d1——主动轮分度圆直径, mm;α——压力角。

如果小齿轮传递的功率为P1(kW),转速为n1(r/min),则11611055.9nPT⨯=(8-19)(2) 计算载荷。

齿轮常用材料及其力学性能

ZG 40Mn2

正火、回火 调质

588

392 ≥197

834

686 269~302

ZG 35SiMn

正火、回火 调质

569

343 163~217

637

412 197~248

ZG 42SiMn

正火、回火 调质

588

373 163~217

637

441 197~248

ZG 50SiMn 正火、回火

686

441 217~255

>300~500 >150~250

>500~800 >250~400

735

539 241~286

686

490 241~286

637

441 229~269

588

343 217~255

≤100

≤50

>100~300 >50~150

>300~500 >150~250

735

539 207~269

686

490 207~269

≤100

≤50

647

373 229~286

101~300 51~150

628

343 217~255

301~500 151~250

608

314 197~255

≤100 101~300 301~400 401~500

≤50 51~150 151~200 201~250

785

510 229~286

735

441 217~269

材料牌号

45

35SiMn 42SiMn 50SiMn 40MnB 38SiMnMo 37SiMnMoV 40Cr 35CrMo

机械设计表:齿轮表

使用系数K匀密度材料搅拌机等轻微冲击不均匀传送的带式输送机或板式输送机,机床的主传动机构,重型升降机,工业与矿用风机,重型离心机,变密度材料搅拌机等1.25 1.35 1.50 1.75中等冲击橡胶挤压机,橡胶和塑料作间断工作的搅拌机,轻型球磨机,木工机械,钢坯初轧机,提升装置,单缸活塞泵等1.50 1.60 1.752.00严重冲击挖掘机,重型球磨机,橡胶揉合机,破碎机,重型给水泵,旋转式钻探装置,压砖机,带材冷轧机,压坯机等1.75 1.852.002.25或更大注:表中所列KA值仅适用于减速传动;若为增速传动,KA值约为表值的1.1倍。

当外部机械与齿轮装置间有挠性连接时,通常KA值可适当减少。

齿间载荷分配系数K HαK FαK A Ft/b ≥100N/mm <100N/m 精度等级Ⅱ组 5 6 7 8 5级及更低经表面硬化的直齿轮K Hα1.0 1.1 1.2≥1.2 K Fα≥1.2经表面硬化的斜齿轮K Hα1.0 1.1 1.2 1.4 ≥1.4 K Fα未经表面硬化的齿轮K Hα1.0 1.1≥1.2 K Fα≥1.2未经表面硬化的斜齿轮K Hα1.0 1.1 1.2 ≥1.4 K Fα注:1)对修形齿轮,取K Hα=K Fα=1。

2)如大、小齿轮精度等级不同时,按精度等级较低者取值。

3)K Hα为齿面接触疲劳强度计算用的齿间载荷分配系数,K Fα为齿根弯曲疲劳强度计算用的齿间载荷分配系数。

接触疲劳强度计算用齿向载荷分布系数K Hβ的简化计算公式调质齿轮精度等级小齿轮相对支承的布置K Hβ6对称K Hβ =1.11+0.18+0.15× b非对称K Hβ =1.11+0.18(1+0.6)+0.15× b悬臂K Hβ =1.11+0.18(1+6.7)+0.15× b7 对称K Hβ =1.12+0.18+0.23× b非对称K Hβ =1.12+0.18(1+0.6)+0.23× b悬臂K Hβ =1.12+0.18(1+6.7)+0.23× b8 对称K Hβ =1.15+0.18+0.31× b非对称K Hβ =1.15+0.18(1+0.6)+0.31× b悬臂K Hβ =1.15+0.18(1+6.7)+0.31× b硬齿面齿轮精度等级限制条件小齿轮相对支承的布置KHβ5K Hβ≤1.34对称K Hβ =1.05+0.26+0.10× b非对称K Hβ =1.05+0.26(1+0.6)+0.10× b悬臂K Hβ =1.05+0.26(1+6.7)+0.10× b K Hβ>43.1对称K Hβ =0.99+0.31+0.12× b非对称K Hβ =0.99+0.31(1+0.6)+0.12× b悬臂K Hβ =0.99+0.31(1+6.7)+0.12× b 6K Hβ≤1.34对称K Hβ =1.05+0.26+0.16× b非对称K Hβ =1.05+0.26(1+0.6)+0.16× b悬臂K Hβ =1.05+0.26(1+6.7)+0.16× b K Hβ>43.1对称K Hβ =1.0+0.31+0.19× b非对称K Hβ =1.0+0.31(1+0.6)+0.19× b悬臂K Hβ =1.0+0.31(1+6.7)+0.19× b注:1)表中所列公式适用于装配时经过检验调整或对研跑合的齿轮传动(不作检验调整用的公式见GB/T3480-1997)。

第十二节齿轮的材料和许用应力

开式圆柱齿轮的设计计算

4、按轮齿弯曲强度设计模数 2 KT1 YFS m 3 (mm) 2 d z1 [ F ]

式中:载荷系数

K K A KV K

取:KA=1.25(表12-8) KV =1.2 K=1.10(图12-27) 代入数值: K=1.25×1.2×1.10=1.65

闭式圆柱齿轮的设计计算

3. 计算小齿轮分度圆直径

9550 P 1 小齿轮的转矩: T1 n1 传递的功率P =18.5kW

小齿轮的转速n1 =730rpm

9550 P 9550 18.5 1 T1 242.02(N m) n1 730 确定齿宽系数(表12-9):

d 1

d2 mz2 3.5 88 308(mm)

大齿轮齿宽 b2 d d1 0.35 59.5 20.825(mm) 小齿轮齿宽 b1 b 5 20.825 5 25.825(mm) 两齿轮中心距 a

d1 d 2 59.5 308 183.75(mm) 2 2

F lim2 0.7 HBS 275 0.7 252 275 451.4(MPa)

按表12-12查取最小安全系数: S F lim 1.5 代入数值:

[ F1 ] F lim1 SF lim1 588 1.5 470.4(MPa)

[ F 2 ] F lim2 SF lim2 451.4 1.5 300.93(MPa)

闭式圆柱齿轮的设计计算

接触强度设计公式

2 KT1 u 1 Z E Z H d1 3 du [ H ]

2

弹性系数 (由表12-7 ): Z E 189.8 MPa 节点区域系数: 传动比:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料牌号 热处理种类 调质钢 截面尺寸 力学性能 直径D,mm 壁厚S,mm σb,N/mm2 σs,N/mm2 ≤100 ≤50 588 294 101~300 51~150 569 284 301~500 151~250 549 275 501~800 251~400 530 265 ≤100 ≤50 647 373 101~300 51~150 628 343 301~500 151~250 608 314 ≤100 101~300 301~400 401~500 ≤100 101~200 201~300 301~500 ≤100 101~200 201~300 ≤200 201~300 ≤100 101~300 301~500 501~800 ≤200 201~400 401~600 ≤100 >100~300 >300~500 >500~800 ≤100 >100~300 >300~500 >500~800 ≤50 51~150 151~200 201~250 ≤50 51~100 101~150 151~250 ≤50 51~100 101~150 ≤100 101~150 ≤50 51~150 151~250 251~400 ≤100 101~200 201~300 ≤50 >50~150 >150~250 >250~400 ≤50 >50~150 >150~250 >250~400 785 735 686 637 785 735 686 637 834 735 686 735 686 735 686 637 588 863 814 765 735 686 637 588 735 686 637 588 510 441 392 373 510 461 441 373 539 490 441 490 441 588 539 490 392 686 637 588 539 490 441 343 539 490 441 392 硬度 HB HRC 169~217 162~217 162~217 156~217 229~286 217~255 197~255 40~50 229~286 217~269 217~255 196~255 45~55 229~286 217~269 217~255 196~255 45~55 229~286 217~269 207~255 45~50 241~286 241~286 45~55 229~286 217~269 196~241 187~241 45~55 269~302 241~286 241~269 50~55 241~286 241~286 229~269 217~255 48~55 207~269 207~269 207~269 207~269 40~45

硬度 HB HRC 56~62 53~60 56~62 57~63 56~62 229 HV>850 56~62 硬度 HB 163~197 179~207 ≥197 269~302 163~217 197~248 163~217 197~248 217~255 ≤212 228~321 179~241 179~241 163~217 197~269 硬度 HB 175~263 164~247 157~236 150~225 182~273 169~255 160~241 197~298 182~273 171~257 170~230 190~270 225~305 245~335 280~360 HRC HRC

正火 45 调 质

表面淬火 调 质

35SiMn

表面淬火 调 质

42SiMn

表面淬火 50SiMn 调 质

表面淬火 40MnB 调 质

表面淬火 调 质

38SiMnMo

表面淬火 37SiMnMoV 调质 表面淬火 调 质

40Cr

表面淬火 调 质

35CrMo

表面淬火 渗碳钢、氮化钢 第 1 页,共 2 页

截面尺寸 力学性能 直径D,mm 壁厚S,mm σb,N/mm2 σs,N/mm2 渗碳、淬火、回火 ≤60 637 392 20Cr 氮 化 渗碳、淬火、回火 15 1079 834 20CrMnTi 氮 化 20CrMnMo 渗碳、淬火、回火 15 1177 883 38CrMoA1A 调质氮化 30 981 834 20MnVB 渗碳、淬火、回火 15 1079 883 铸钢、合金铸钢 截面尺寸 力学性能 材料牌号 热处理种类 直径D,mm 壁厚S,mm σb,N/mm2 σs,N/mm2 ZG 310-570 正 火 570 310 ZG 340-640 正 火 640 340 正火、回火 588 392 ZG 40Mn2 调 质 834 686 正火、回火 569 343 ZG 35SiMn 调 质 637 412 正火、回火 588 373 ZG 42SiMn 调 质 637 441 ZG 50SiMn 正火、回火 686 441 正火、回火 628 343 ZG 40Cr 调 质 686 471 正火、回火 588 392 ZG 35CrMo 调 质 686 539 正火、回火 686 343 ZG 35CrMnSi 调 质 785 588 灰铸铁、球墨铸铁 截面尺寸 力学性能 材料牌号 热处理种类 直径D,mm 壁厚S,mm σb,N/mm2 σs,N/mm2 >4.0~10 270 >10~20 240 HT250 >20~30 220 >30~50 200 >10~20 200 HT300 >20~30 250 >30~50 230 >10~20 340 HT350 >20~30 290 >30~50 260 QT500-7 500 320 QT600-3 600 370 QT700-2 700 420 QT800-2 800 480 QT900-2 900 600 材料牌号 热处理种类

第 2 页,共 2 页