再结晶和相变的交互作用对双相钢组织特征的影响

相变对动态再结晶的影响

相变对动态再结晶的影响

相变是材料中的结构变化过程,常常与动态再结晶过程紧密相关。

本文将探讨相变对动态再结晶的影响。

首先,相变可以在晶粒中引起应力集中,这可能会加速晶粒的再结晶。

例如,在铝合金中,相变通常会导致晶粒退火和再结晶。

而在钢中,相变则可能会导致晶粒细化,从而加速再结晶过程。

其次,相变还可以改变材料的晶体结构和化学组成,从而影响晶粒的再结晶行为。

例如,在铜镍合金中,相变会改变化学组成和晶体结构,从而导致晶粒细化和再结晶。

而在钛合金中,相变则可能会导致晶粒长大,从而限制再结晶。

最后,相变还可以影响材料的热力学状态,从而影响动态再结晶。

例如,在合金中,相变通常会改变材料的热力学状态,从而影响晶粒的形成和再结晶。

而在塑性加工过程中,相变则可能会导致材料的微观结构变化,从而影响再结晶行为。

综上所述,相变对动态再结晶的影响是复杂而重要的。

深入理解相变与再结晶之间的关系,有助于优化材料的微观结构和力学性能。

- 1 -。

微合金钢概要(Nb、V、Ti)

钒能促进珠光体的形成,还能细化铁素体板条,因此钒能用来增加重 轨的强度和汽车用锻件的强度。 碳化钒也能在珠光体的铁素体板条内析出沉淀,从而进一步提高了材 料的硬度和强度。

钒像大多数溶质合金一样能抑制贝氏体的形成。因此,如果它是溶解而不是以 碳化钒和氮化钒的形式沉淀析出,则可用来增加淬透性。 当钢中钒的质量分数低于0.03%时,固溶态的钒才可以占绝大多数,才能 有效地提高淬透性。 与锰提高铌、钒的溶解度一样,钼也提高它们在钢中的溶解度。而添加了 元素钼后,可固溶的钒含量明显增加,可达0.06%左右。

形变强化是因为金属在塑性变形过程中位错密度不断增加,使弹性应 力场不断增大,位错间的交互作用不断增强,因而位错的运动越来越 困难。 引起金属加工硬化的机制有:位错的塞积、位错的交割(形成不易或不 能滑移的割阶、或形成复杂的位错缠结)、位错的反应(形成不能滑移 的固定位错)、易开动的位错源不断消耗等等

钛微合金化的强韧化机理

细晶强化 由固态下高温析出的、弥散分布的TiN,对阻止奥氏体晶粒长大 最为有效,含一定量钛的非调质钢加热至1250℃,仍具有较细的奥氏 体晶粒。 沉淀强化 氮可以提高 TiN稳定性,细化奥氏体晶粒。大量实验结果表明, 氮对提高TiN颗粒钉扎奥氏体晶界的效果起关键性作用。当钢中氮含 量超过ω(Ti)/ω(N)理想配比时,TiN钉扎晶界的作用最有效。增氮 使TiN的稳定性提高,减少了TiN在高温下的溶解,高温下未溶的 TiN 阻碍奥氏体晶粒长大,细化奥氏体晶粒,相变后铁素体晶粒也细小。

固溶强化:合金元素溶于基体金属中形成固溶体而使金属强化,称为固溶 强化。

碳、氮等间隙式溶质原子嵌入金属基体的晶 格间隙中,使晶格产生不对称畸变造成的强 化效应以及填隙式原子在基体中与刃位错和 螺位错产生弹性交互作用,使金属获得强化 弥散强化:材料通过基体中分布有细小弥散的第二相质点而产生强化的方 法,称为弥散强化。

实验3.金属冷变形及再结晶对组织和性能的影响

实验3. 金属冷变形及再结晶对组织和性能的影响一、实验概述金属塑性变形的基本方式有滑移和孪生两种。

在切应力作用下,晶体的一部分沿某一晶面相对于另一部分滑动,这种变形方式称为滑移;在切应力作用下,晶体的一部分沿某一晶面相对另一部分产生剪切变形,且变形部分与未变形部分的位向形成了镜面对称关系,这种变形方式称为孪生。

(一) 冷塑性变形对金属组织与性能的影响若金属在再结晶温度以下进行塑性变形,称为冷塑性变形。

冷塑性变形不仅改变了金属材料的形状与尺寸,而且还将引起金属组织与性能的变化。

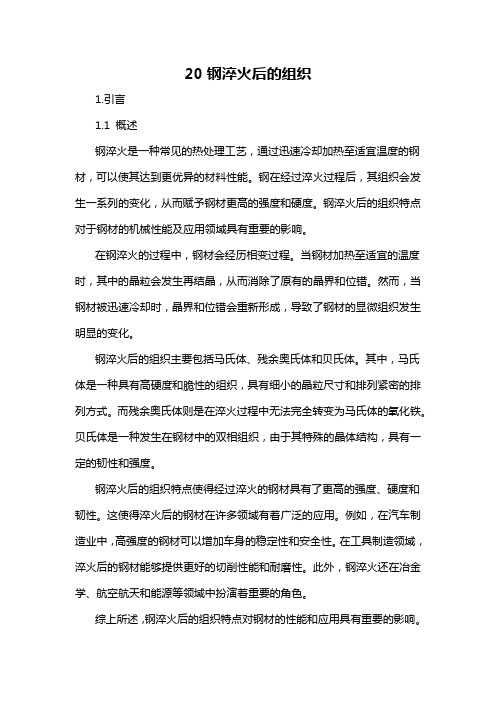

金属在发生塑性变形时,随着外形的变化,其内部晶粒形状由原来的等轴晶粒逐渐变为沿变形方向伸长的晶粒,在晶粒内部也出现了滑移带或孪晶带。

当变形程度很大时,晶粒被显著地拉成纤维状,这种组织称为冷加工纤维组织。

同时,随着变形程度的加剧,原来位向不同的各个晶粒会逐渐取得近于一致的位向,而形成了形变织构,使金属材料的性能呈现出明显的各向异性。

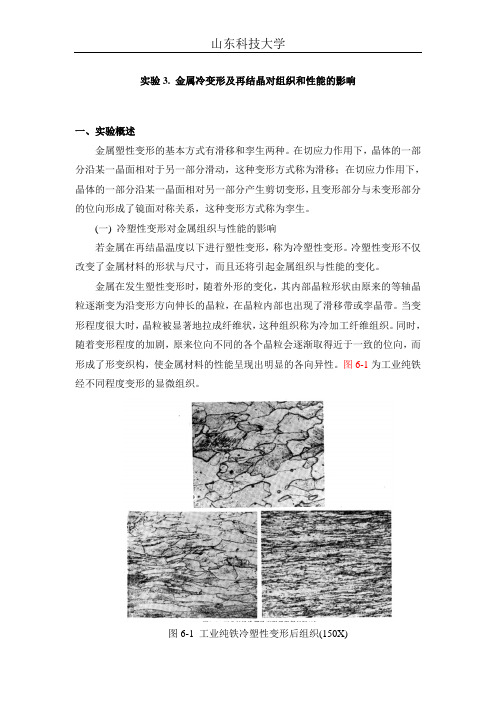

图6-1为工业纯铁经不同程度变形的显微组织。

图6-1 工业纯铁冷塑性变形后组织(150X)a)变形程度20% b)变形程度50% c)变形程度70%金属经冷塑性变形后,会使其强度、硬度提高,而塑性、韧性下降,这种现象称为加工硬化。

此外,在金属内部还产生残余应力。

一般情况下,残余应力不仅降低了金属的承载能力,而且还会使工件的形状与尺寸发生变化。

(二) 冷塑性变形后金属在加热时组织与性能的变化金属经冷塑性变形后,由于其内部亚结构细化、晶格畸变等原因,处于不稳定状态,具有自发地恢复到稳定状态的趋势。

但在室温下,由于原子活动能力不足,恢复过程不易进行。

若对其加热,因原子活动能力增强,就会使组织与性能发生一系列的变化。

1.回复当加热温度较低时,原子活动能力尚低,故冷变形金属的显微组织无明显变化,仍保持着纤组织的特征。

此时,因晶格畸变已减轻,使残余应力显著下降。

但造成加工硬化的主要原因未消除,故其机械性能变化不大。

再结晶及其对组织性能的影响

再结晶及其对组织性能的影响1. 再结晶过程变形后的金属在较高温度加热时,由于原子扩散能力增大,被拉长(或压扁)、破碎的晶粒通过重新生核、长大变成新的均匀、细小的等轴晶。

这个过程称为再结晶。

变形金属进行再结晶后,金属的强度和硬度明显降低,而塑性和韧性大大提高,加工硬化现象被消除,此时内应力全部消失,物理、化学性能基本上恢复到变形以前的水平。

再结晶生成的新的晶粒的晶格类型与变形前、变形后的晶格类型均一样。

2. 再结晶温度变形后的金属发生再结晶的温度是一个温度范围,并非某一恒定温度。

一般所说的再结晶温度指的是最低再结晶温度(T再), 通常用经大变形量(70%以上)的冷塑性变形的金属,经一小时加热后能完全再结晶的最低温度来表示。

最低再结晶温度与该金属的熔点有如下关系:T再=(0.35~0.4)T熔点式中的温度单位为绝对温度(K)。

最低再结晶温度与下列因素有关:(1)预先变形度金属再结晶前塑性变形的相对变形量称为预先变形度。

预先变形度越大, 金属的晶体缺陷就越多, 组织越不稳定,最低再结晶温度也就越低。

当预先变形度达到一定大小后, 金属的最低再结晶温度趋于某一稳定值。

(2)金属的熔点熔点越高, 最低再结晶温度也就越高。

(3)杂质和合金元素由于杂质和合金元素特别是高熔点元素, 阻碍原子扩散和晶界迁移, 可显著提高最低再结晶温度。

如高纯度铝(99.999%)的最低再结晶温度为80 ℃, 而工业纯铝(99.0%)的最低再结晶温度提高到了290 ℃。

(4)加热速度和保温时间再结晶是一个扩散过程, 需要一定时间才能完成。

提高加热速度会使再结晶在较高温度下发生, 而保温时间越长, 再结晶温度越低。

3. 再结晶后晶粒的晶粒度晶粒大小影响金属的强度、塑性和韧性, 因此生产上非常重视控制再结晶后的晶粒度, 特别是对那些无相变的钢和合金。

影响再结晶退火后晶粒度的主要因素是加热温度和预先变形度。

(1)加热温度加热温度越高, 原子扩散能力越强, 则晶界越易迁移,晶粒长大也越快。

实验3.金属冷变形及再结晶对组织和性能的影响[整理]

![实验3.金属冷变形及再结晶对组织和性能的影响[整理]](https://img.taocdn.com/s3/m/4b1031dbdb38376baf1ffc4ffe4733687e21fcd9.png)

实验3. 金属冷变形及再结晶对组织和性能的影响一、实验概述金属塑性变形的基本方式有滑移和孪生两种。

在切应力作用下,晶体的一部分沿某一晶面相对于另一部分滑动,这种变形方式称为滑移;在切应力作用下,晶体的一部分沿某一晶面相对另一部分产生剪切变形,且变形部分与未变形部分的位向形成了镜面对称关系,这种变形方式称为孪生。

(一) 冷塑性变形对金属组织与性能的影响若金属在再结晶温度以下进行塑性变形,称为冷塑性变形。

冷塑性变形不仅改变了金属材料的形状与尺寸,而且还将引起金属组织与性能的变化。

金属在发生塑性变形时,随着外形的变化,其内部晶粒形状由原来的等轴晶粒逐渐变为沿变形方向伸长的晶粒,在晶粒内部也出现了滑移带或孪晶带。

当变形程度很大时,晶粒被显著地拉成纤维状,这种组织称为冷加工纤维组织。

同时,随着变形程度的加剧,原来位向不同的各个晶粒会逐渐取得近于一致的位向,而形成了形变织构,使金属材料的性能呈现出明显的各向异性。

图6-1为工业纯铁经不同程度变形的显微组织。

图6-1 工业纯铁冷塑性变形后组织(150X)a)变形程度20% b)变形程度50% c)变形程度70%金属经冷塑性变形后,会使其强度、硬度提高,而塑性、韧性下降,这种现象称为加工硬化。

此外,在金属内部还产生残余应力。

一般情况下,残余应力不仅降低了金属的承载能力,而且还会使工件的形状与尺寸发生变化。

(二) 冷塑性变形后金属在加热时组织与性能的变化金属经冷塑性变形后,由于其内部亚结构细化、晶格畸变等原因,处于不稳定状态,具有自发地恢复到稳定状态的趋势。

但在室温下,由于原子活动能力不足,恢复过程不易进行。

若对其加热,因原子活动能力增强,就会使组织与性能发生一系列的变化。

1.回复当加热温度较低时,原子活动能力尚低,故冷变形金属的显微组织无明显变化,仍保持着纤组织的特征。

此时,因晶格畸变已减轻,使残余应力显著下降。

但造成加工硬化的主要原因未消除,故其机械性能变化不大。

热镀锌双相钢热轧工艺制度研究

2009年第4期宝 钢 技 术分析与研究热镀锌双相钢热轧工艺制度研究亢占英,朱 敏(宝山钢铁股份有限公司制造管理部,上海 200941) 摘要:研究了热轧工艺对热镀锌双相钢组织与性能的影响。

结果表明,通过调整热轧工艺,可以得到强韧性能配合较好的组织均匀的铁素体—马氏体双相钢。

在一定的温度范围内,随着终轧温度和卷取温度的升高,双相钢的屈服强度和抗拉强度有不同程度的下降,而延伸率有所上升。

高温卷取易导致热轧基板晶粒粗大并出现带状组织,通过降低卷取温度可有效提高热轧基板组织的均匀性,使热轧基板的晶粒细腻均匀,从而改善热轧带状组织。

关键词:热镀锌;双相钢;热轧中图分类号:TG335.22 文献标志码:B 文章编号:1008-0716(2009)04-0035-03 Study of Hot Rolli n g Technology for Hot D i p Ga lvan i zed D P SteelK AN G Zhanying and ZHU M in(M anufactur i n g M anage m en t D epart m en t,Baoshan I ron&Steel Co.,L td.,Shangha i200941,Ch i n a) Abstract:The effect of hot r olling technol ogy on the m icr ostructure and mechanical perf or mance of hot di p galvanized dual2phase steel was studied.The results sho wed that a kind of ferrite2martens2 ite dual2phase steel with good t oughness and unifor m m icr ostructure could be obtained by adjusting hot r olling technol ogy.I n a s pecific temperature range,the YP and TS decreased with an increase in finishing te mperature and coiling te mperature,while the YP2EL increased t o s ome extend.H igh coi2 ling te mperature would lead t o coarse grains and banded structure in hot2r olled substrate easily.The structural homogeneity of hot2r olled substrate could be effectively i m p r oved by l owering the coiling te mperature.Key words:hot di p galvanizing;dual2phase steel;hot r olling0 前言随着现代汽车向减重、节能、高安全性、耐蚀等方向发展,先进高强钢得到越来越多的应用。

时效再固溶处理对2205双相不锈钢力学和耐腐蚀性能的影响

1.3 980 ℃保温时效后再固溶处理的试验方案 首先在板材上线切割切取 4 块小试板,分别编

号并标记为 5# ,6#,7#,8#。每块试板尺寸为 :220 mm×200 mm,材料沿轧制方向长度为 200 mm。选 取时效处理的温度为 980 ℃,试验设计方案如表 4 所示。

3651-2 规范的 40% 硫酸 - 硫酸铁试验和 ASTM 规范 A923 C 法进行,冲击试验温度选取 -40 ℃,其腐蚀 试验结果见表 5,力学性能试验结果如表 6 所示。

标准值 Min 450 Min 655 Min 25.0 Min 54

实测值

676

802

37.0 180,141,161

mm×200 mm,材料沿轧制方向长度为 200 mm。选 取时效处理的温度为 700 ℃,试验设计方案如表 3 所示。

表 3 时效处理试验方案 Table 3 The test plan of aging treatment

· 74 ·

化 工 设 备 与 管 道

第 56 卷第 4 期

表 2 测试得到的 SA-240 S32205 力学性能 Table 2 The mechanical property of SA-240 S32205 measured

性能名称 Rp0.2 /MPa Rm /MPa

A/% Kv (-40 ℃ ) /J

摘 要:选择以S32205双相钢为实验材料,采用拉伸、腐蚀以及冲击试验等测试手段,研究分别在

700 ℃和980 ℃进行保温时效处理后再固溶对双相不锈钢力学和耐腐蚀性能的影响。结果表明:较长时

间的时效处理可导致金属间σ相析出,从而强度增高,并伴随耐腐蚀性下降,虽然可以通过将材料进行

重新固溶处理来恢复其性能,但再次固溶处理无法消除时效处理对材料抗腐蚀性能的不良影响,即长

钢铁材料中第二相的有利作用

量明显大于平衡形成量;同时,应变诱导析出第

二相后,奥氏体基体化学成分的变化将增高奥氏 体相的自由能,从而进一步促进铁素体相的形

成;此外,由于形变基体中晶格畸变和扭折晶界

的存在,可明显增大铁素体的非均匀形核率,使 得形变诱导铁素体天可要你来杀哦,我知道小舅妈是不杀生的!回家后

这条鱼明天可要你来杀哦,我知道小舅妈是不杀生的!回家后

之间的真实接触面积而避免黏着。而从磨料磨损

机理考虑,由于凸出的颗粒的硬度远高于基体材 料硬度,而磨粒主要与凸出的颗粒之间发生相互

作用,从而使磨损过程处于低磨损区而明显减轻

磨损。显然,耐磨性提高越大。

1ct0f5c9a 易博

3.第二相调节形变基体的再结晶和后续固

态多型性相变行为

钢材经受塑性变形后,形变基体中将存在形

变储能。形变储能是基体再结晶的驱动能,害可 增大后续固态多型性相变的相变驱动能。当第二

相在形变过程中以应变诱导析出的方式沉淀析

出后,将有效钉扎位错使之不容易发生回复和再 结晶,从而显著推迟再结晶的发生。大量试验结

的形成及定向长大;韧性较高的晶内铁素体完全

包围了第二相颗粒从而使其对钢材韧塑性和疲 劳性能的损害显著降低甚至消除。

5.固定非金属元素

钢中一般均存在微量的非金属元素如碳、 氮、氢等,它们以间隙固溶状态存在时,往往对 钢材的某些性能造成严重的危害。如碳、氮间隙 固溶原子往往会偏聚到位错线上形成气团,当材

低碳钢中晶内铁素体的形成可在一定程度

上增加铁素体的形核率从而细化铁素体晶粒并 使铁素体晶粒的形状和分布有利,近年来受到广

泛的关注。事实上,晶内铁素体的最大好处在于:

晶内铁素体是在较高温度下形成的,碳含量及合 金元素含量很少,因而具有非常高的韧塑性;晶 内铁素体分割了原奥氏体晶粒,晶内铁素体的位 向与晶界形核连续推进的铁素体晶粒的位向完 全不一样,由此可明显抑制了非等轴铁素体晶粒

热处理对双相不锈钢复合板组织和性能的影响_卫世杰

图 1 双相不锈钢复合板界面形貌

度 , 过渡层和复层之间形成 Cr23 C6 , 在冷却时产生马 氏体(见图 1), 是造成复合板抗拉强度低和复层开 裂的主要原因 , 当固溶温度高于 1 000 ℃时 , 过渡层 和复层之间形成的 Cr23 C6 组织消失 , 冷却时没有马 氏体产生 , 同时 , σ相溶于奥氏 体或转变为铁素体 , 铁素体的增加 , 稀释 σ相形成元素 , 抑制 σ相的形 成 , 同时 , 奥氏体的增加 , 将碳大量的融入其中 , 避免 了因马氏体的形成而导致复层开裂 。

α含量(相比例 %) γ含量(相比例 %) σ含量(相比例 %)

27 .51

62 .33

1 0 .16

33 .14

59 .11

7 .75

41 .79

54 .11

4 .10

48 .65

51 .35

0

67 .28

32 .72

0

74 .79

2 o3N 双相不锈钢经过不同固溶温 度处理后 , 显微组织中各相含量如表 2 所示 , 随温度

297 、317 、325

346 、351 、357

1 000 ℃ 325 475 22

176 、169 、171

285 、289 、295

293 、298 、295

1 050 ℃ 395 545 27

197 、194 、198

271 、265 、255

253 、256 、262

1 100 ℃ 335 505 26

关键词 :爆炸焊接 ;双相不锈钢 ;复合板 ;退火 中图分类号 :TG 156 .8 文献标志码 :A

相变对动态再结晶的影响

相变对动态再结晶的影响

相变对动态再结晶的影响

动态再结晶作为金属材料加工过程中非常重要的一个环节,其在

提高材料塑性变形能力和强化作用方面发挥着至关重要的作用。

而相

关研究表明,相变会对动态再结晶过程产生很大的影响,下面就结合

具体的例子来进行分析。

首先,相变对动态再结晶的影响可以从以下几个方面进行说明:

1. 相变对晶界能量的影响

相变后晶界能量的变化会对晶粒的停留时间和再结晶晶粒的数量

产生影响。

当相变前晶界能量较低时,晶界易于移动,晶粒停留时间

较短,再结晶晶粒数量较少。

反之,当相变前晶界能量较高时,晶界

移动困难,晶粒停留时间较长,再结晶晶粒数量较多。

2. 相变对热变形能力的影响

相变在一定程度上会影响材料的热变形能力,对动态再结晶过程

中的再结晶晶粒尺寸和分布产生影响。

例如,当材料中含有一定量的

第二相粒子时,相变在其周围产生的热梯度会导致晶界绕过该粒子,

形成更大的再结晶晶粒。

3. 相变对再结晶驱动力的影响

相变会对再结晶驱动力产生影响。

例如,当材料中存在较多的相

变时,由于相变释放的热量会导致材料局部温度升高,从而使得再结

晶驱动力增加,再结晶晶粒的形核与长大加速。

基于以上分析,我们可以看出,相变对动态再结晶的影响是复杂

而多方面的。

在实际生产中,需要根据具体情况进行科学合理的控制,以达到最佳的再结晶效果。

同时,加强对相变与动态再结晶机理的理

论研究也是提高金属材料加工质量和效率的重要途径。

塑性变形再结晶对组织性能的影响

塑性变形再结晶对组织性能的影响试验一塑性变形再结晶对Q235钢组织性能的影响一引言1、塑性变形对金属组织与性能的影响金属经塑性变形后,不仅形状和尺寸上发生变化,其组织和性能也发生变化。

随着塑性变形量的增大,金属材料的由原始的等轴晶组织向纤维状组织转变,即晶粒将沿变形方向逐渐伸长,变形度越大,则伸长也越显著;当变形度很大时,其组织呈纤维状。

组织影响性能,由于变形产生了大量的位错和孪晶,对金属起到了强化作用,金属的强度和硬度有所提高,塑性下降,即产生了所谓的“加工硬化”现象。

另外,随着变形程度的加剧,原来位向不同的各个晶粒会逐渐取得近于一致的位向,而形成了形变织构,使金属材料的性能呈现出明显的各向异性。

2、塑性变形后再结晶对组织性能的影响塑性变形金属加热温度到再结晶温度时,原子活动能力增大,金属的显微组织发生明显的变化,由破碎拉长或压扁的晶粒变为均匀细小的等轴晶粒。

由于加热温度低于相变温度,故没有发生相变,只是一个新晶粒形核和长大的过程,即再结晶。

再结晶消除了冷加工纤维组织、加工硬化和残余应力,使金属又重新恢复到冷塑性变形前的状态,纤维组织消失,取而代之的是均匀细小的等轴晶粒。

再结晶温度与金属本性、杂质含量、冷变形程度、保温时间、材料的原始晶粒度等有关。

再结晶所产生的晶粒大小在很大程度上取决于冷变形程度的大小。

工业生产中则常以经过大变形量(约70%以上度的变形金属经1h 保温,能完成再结晶(﹥95%转变量)的最低温度,定为该金属的再结晶温度。

实验证明,金属的熔点愈高,在其他条件相同时,其再结晶温度也愈高。

金属的再结晶温度(T再) 与其熔点(T熔) 间的关系,大致可用下式表示:T 再=0.4 T熔其中,T 再、T 熔按绝对温度计算,以铜为例,纯铜的熔点是1083℃,系数取0.40时,计算如下:T 再=0.40T熔=0.40×(1083+273)K=542.4K=269.4℃金属的纯度越高,再结晶温度就越低,再结晶过程也就越快。

20钢淬火后的组织

20钢淬火后的组织1.引言1.1 概述钢淬火是一种常见的热处理工艺,通过迅速冷却加热至适宜温度的钢材,可以使其达到更优异的材料性能。

钢在经过淬火过程后,其组织会发生一系列的变化,从而赋予钢材更高的强度和硬度。

钢淬火后的组织特点对于钢材的机械性能及应用领域具有重要的影响。

在钢淬火的过程中,钢材会经历相变过程。

当钢材加热至适宜的温度时,其中的晶粒会发生再结晶,从而消除了原有的晶界和位错。

然而,当钢材被迅速冷却时,晶界和位错会重新形成,导致了钢材的显微组织发生明显的变化。

钢淬火后的组织主要包括马氏体、残余奥氏体和贝氏体。

其中,马氏体是一种具有高硬度和脆性的组织,具有细小的晶粒尺寸和排列紧密的排列方式。

而残余奥氏体则是在淬火过程中无法完全转变为马氏体的氧化铁。

贝氏体是一种发生在钢材中的双相组织,由于其特殊的晶体结构,具有一定的韧性和强度。

钢淬火后的组织特点使得经过淬火的钢材具有了更高的强度、硬度和韧性。

这使得淬火后的钢材在许多领域有着广泛的应用。

例如,在汽车制造业中,高强度的钢材可以增加车身的稳定性和安全性。

在工具制造领域,淬火后的钢材能够提供更好的切削性能和耐磨性。

此外,钢淬火还在冶金学、航空航天和能源等领域中扮演着重要的角色。

综上所述,钢淬火后的组织特点对钢材的性能和应用具有重要的影响。

淬火后的钢材具有更高的强度、硬度和韧性,使其在各个领域中得到广泛应用。

钢淬火技术的研究和应用对于提升钢材性能、改善产品质量具有重要的意义。

1.2文章结构1.2 文章结构本文将按照以下方式组织和呈现钢淬火后的组织相关的内容:1.2.1 介绍钢淬火的定义和过程在这一部分,我们将首先对钢淬火进行定义和解释,明确其概念和基本原理。

然后,我们将详细介绍钢淬火的过程,包括准备工作、淬火方法和实施步骤等。

1.2.2 钢淬火后的组织变化在这一部分,我们将详细探讨钢淬火后的组织变化情况。

首先,我们将介绍钢材在淬火过程中的相变行为,包括奥氏体形成、马氏体转变等。

实验3.金属冷变形及再结晶对组织和性能的影响

实验3. 金属冷变形及再结晶对组织和性能的影响一、实验概述金属塑性变形的基本方式有滑移和孪生两种。

在切应力作用下,晶体的一部分沿某一晶面相对于另一部分滑动,这种变形方式称为滑移;在切应力作用下,晶体的一部分沿某一晶面相对另一部分产生剪切变形,且变形部分与未变形部分的位向形成了镜面对称关系,这种变形方式称为孪生。

(一) 冷塑性变形对金属组织与性能的影响若金属在再结晶温度以下进行塑性变形,称为冷塑性变形。

冷塑性变形不仅改变了金属材料的形状与尺寸,而且还将引起金属组织与性能的变化。

金属在发生塑性变形时,随着外形的变化,其内部晶粒形状由原来的等轴晶粒逐渐变为沿变形方向伸长的晶粒,在晶粒内部也出现了滑移带或孪晶带。

当变形程度很大时,晶粒被显著地拉成纤维状,这种组织称为冷加工纤维组织。

同时,随着变形程度的加剧,原来位向不同的各个晶粒会逐渐取得近于一致的位向,而形成了形变织构,使金属材料的性能呈现出明显的各向异性。

图6-1为工业纯铁经不同程度变形的显微组织。

图6-1 工业纯铁冷塑性变形后组织(150X)a)变形程度20% b)变形程度50% c)变形程度70%金属经冷塑性变形后,会使其强度、硬度提高,而塑性、韧性下降,这种现象称为加工硬化。

此外,在金属内部还产生残余应力。

一般情况下,残余应力不仅降低了金属的承载能力,而且还会使工件的形状与尺寸发生变化。

(二) 冷塑性变形后金属在加热时组织与性能的变化金属经冷塑性变形后,由于其内部亚结构细化、晶格畸变等原因,处于不稳定状态,具有自发地恢复到稳定状态的趋势。

但在室温下,由于原子活动能力不足,恢复过程不易进行。

若对其加热,因原子活动能力增强,就会使组织与性能发生一系列的变化。

1.回复当加热温度较低时,原子活动能力尚低,故冷变形金属的显微组织无明显变化,仍保持着纤组织的特征。

此时,因晶格畸变已减轻,使残余应力显著下降。

但造成加工硬化的主要原因未消除,故其机械性能变化不大。

600MPa级热镀锌双相钢再结晶和相变规律研究

鞍 钢 技 术

2 1 第 2期 00年

ANGANG TECHN0LOGY

总第 3 2期 6

6 0MP 0 a级 热镀 锌双 相 钢再 结 晶 和相 变规 律 研 究

赵林 ,ห้องสมุดไป่ตู้王越。 菊 , 黄秋

北 0 0 3 (. 1鞍钢股份有限公 司投资规划部 , 辽宁 鞍山 14 2 ; . 10 1 2 北京 科技 大 学 , 京 10 8 ;

Ho p Gav n z d Du l a eS e lwi 0 P tDi la ie a Ph s te t 6 0 M a h

Zh o Li ,W a g Yu 。 a n n e

,

H a gQ uu u n i j

( .Iv s n ln igDe at n fA g n te o 1 n et tPa nn p r me me to n a gSe lC .,L d t .,A s a 4 2 ,La nn ,C ia n h n 1 0 1 io ig hn ; 1

氏体特 征更 加 明显 。 关键词 :双相 钢 ; 续退 火 ; 结 晶 ; 变 ; 连 再 相 显微 组 织 中图分 类号 : G 3 T 35 文献标 识码 : A 文章编 号 :10 4 1 ( 0 0 0 0 2 0 0 6- 6 3 2 1 )2- 0 5— 4

举例说明如何通过相变控制双相钢材料的组织结构

举例说明如何通过相变控制双相钢材料的组织结构双相钢这种材料,说起来就让人觉得它神奇得很。

你看,它不像某些金属那样一成不变,给人的感觉死气沉沉的。

它可不,它有点像个“变脸”的高手,变化多端的。

这可全都得归功于它的相变过程。

啥是相变?简单来说,就是物质从一种状态转变到另一种状态,像水结冰、冰融化成水那样。

双相钢就是在温度的影响下,通过相变来调整自己的组织结构,得到一种非常平衡的状态。

就像一位厨师通过不同的火候调配,做出又嫩又香的菜肴一样。

你得好好掌握这相变的火候,不然煮成了“老母鸡”,也就啥味道都没有了。

我们知道,双相钢是一种含有铁素体和马氏体两种相的钢种。

啥是铁素体?它就是咱常见的“软钢”,具有良好的塑性和韧性。

马氏体呢?它可是硬得很,强度高,硬度也不低。

两者组合在一起,就好比铁打的拳头加上温柔的手腕,完美的平衡,打得了强硬的敌人,扛得住生活的挑战。

通过调整这两种成分的比例,钢材的性能会发生很大的变化,能满足不同行业对材料的需求,强度、韧性都能兼顾,堪称一石二鸟。

好了,说到这里,怎么控制双相钢的组织结构呢?最常见的手段就是通过加热和冷却的过程,简单来说就是“升温降温”这两个大动作。

你要让双相钢升温到一定的温度,让它的晶粒发生变化,变得更加均匀,直到铁素体和马氏体充分融合。

再通过控制冷却速率来调整两种相的分布。

比如说,你要是想让钢里铁素体占得更多一些,那就得缓慢冷却,这样就能有更多的时间让铁素体生长。

反过来,如果想要马氏体多一些,速度就得快点,快得让马氏体来不及长成铁素体。

操作这事儿可不简单。

想象一下,你正站在厨房里,想做个完美的糖醋排骨。

如果火候掌握不好,糖和醋的比例偏了,糖醋味就不对,排骨也就没法香嫩入味了。

双相钢也是如此,如果加热温度过高,可能导致钢里的晶粒粗大,性能下降;要是冷却太慢,马氏体成分不足,也会影响强度。

得精准掌握每一个步骤,才能让两种相的结合恰到好处。

通过相变,咱们还能调节双相钢的细节。

钢铁材料中第二相的有利作用.docx

1•第二相控制基体晶粒长大晶粒细化是使钢材强度提高的同时还提高其韧性的唯一的强化机制,一直受到广泛的重视,在釆用各种工艺方法使基体晶粒细化的同时,还必须有效防止晶粒长大才能保证晶粒细化的效果,而第二相钉扎晶界是最重要的阻止晶粒长大的方法。

2•第二相沉淀析出强化基体中弥散分布的第二相颗粒可产生弥散强化作用,由于第二相通常是通过沉淀析出产生的,故也称为沉淀强化。

第二相沉淀强化往往会导致钢材韧性的下降,但相对于位错强化及间隙固溶强化等其他强化方式而言,其脆化矢量较小,故第二相强化是除晶粒细化外应优先采用的强化方式。

位错越过第二相颗粒的机制有切过机制和绕过机制,其强化机制分别为切过机制和Orowan机制,当第二相相对较软或尺寸很小时主要为切过机制,其强度增量正比于第二相的尺寸和第二相体积分数的二分之一次方,而当第二相较硬或尺寸较大时主要为Orowan机制,其强度增量正比于第二相体积分数的二分之一次方并大致反比于第二相的尺寸。

对每一种特定的第二相都存在一个临界尺寸dC,小于临界尺寸时切过机制起作用而大于临界尺寸时Orowan机制起作用,在临界尺寸附近可得到最大的强化效果。

3•第二相调节形变基体的再结晶和后续固态多型性相变行为钢材经受塑性变形后,形变基体中将存在形变储能。

形变储能是基体再结晶的驱动能,害可增大后续固态多型性相变的相变驱动能。

当第二相在形变过程中以应变诱导析出的方式沉淀析出后,将有效钉扎位错使之不容易发生回复和再结晶,从而显著推迟再结晶的发生。

大量试验结果表明,微合金碳氮化物的应变诱导沉淀一旦发生,形变奥氏体的再结晶过程就被显著推迟。

应变诱导沉淀的第二相阻止形变奥氏体基体再结晶过程的同时,将使基体的形变储能得以保存,若继续进行形变,则形变储能将不断累积。

形变储能町明显增大奥氏体相的自由能,在随后冷却过程中发生铁素体相变时,形变储能将有效促进恢索体相的形成,使铁索体相形成的温度比平衡温度A3明显升高或使确定温度下的铁素体形成量明显大于平衡形成量;同时,应变诱导析出第二相后,奥氏体基体化学成分的变化将增高奥氏体相的自由能,从而进一步促进铁素体相的形成;此外,由于形变基体中晶格畸变和扭折晶界的存在,可明显增大铁素体的非均匀形核率,使得形变诱导铁素体的晶粒尺寸明显细化且分布均匀。

相变对动态再结晶的影响

相变对动态再结晶的影响

相变是材料科学中一个重要的概念,它指的是材料在温度、压力等条件变化下,发生结构转变的现象。

相变对材料的性质和性能具有重要影响,尤其是对于动态再结晶这一材料加工过程更是如此。

动态再结晶是一种在高温下进行的金属加工技术,在该过程中,材料会发生流变和再结晶现象,从而改变其微观结构和力学性能。

相变对动态再结晶的影响主要表现在以下几个方面:

1. 影响再结晶晶粒的尺寸和分布。

相变会引起晶粒的再结晶,从而影响其尺寸和分布。

例如,当α-Fe晶体在高温下发生相变时,会引起晶粒的再结晶,从而形成尺寸更小的颗粒。

2. 影响再结晶的速率。

相变会影响晶粒的再结晶速率,从而影响材料的加工效果和性能。

例如,在Al-Mg-Si合金中,相变会促进动态再结晶的速率,从而提高材料的塑性和韧性。

3. 影响晶界能量和晶界迁移。

相变会影响晶界的能量和迁移,从而影响晶粒再结晶的过程。

例如,在Cu-Zn合金中,相变会使晶界迁移更加容易,从而促进晶粒的再结晶。

总之,相变对动态再结晶的影响是复杂而又重要的,在材料加工和性能优化方面具有广泛的应用前景。

- 1 -。

工程材料--金属的塑性变形与再结晶-塑变对金属组织和性能的影响

②预冷变形度ε的影响

预变形度与再结晶晶粒的关系

(三)常见强化机制总结

1、细晶强化

2、固溶强化

3、加工硬化(位错强化、形变强化) 4、第二相强化

第四节

金 属 的 热 加 工

一、金属热加工概念

1、金属学上冷、热加工的区别

T≥T再(≈0.4Tm),无加工硬化——叫热加工

T < T再,有加工硬化——叫冷加工

例:纯Pb, T再=0.4*(328+273)-273=-33℃

纯W, T再=1200 ℃

2、热加工实质

冷变形强化 再结晶软化 两者交替进行的综合过程

二、热加工的作用

1、改变形状,使之符合要求 2、消除(或减轻)铸造缺陷 细化晶粒 3、改善组织 成分、组织均匀化

4、形成流线 ①流线定义: 第二相沿变形方向被拉长 ②流线对性能的影响:各向异性 ③流线在工件中的合理分布

1、多相合金与单相合金固溶体的差异

2、第二相对塑性变形的影响

硬相本身阻碍位错运动

相界面晶格畸变阻碍位错运动

3、变形抗力

相界面积↑→ σb、HB ↑

4、多相合金的变形能力与第二相有关

包括: 数量、大小、形状、分布 △数量、大小的影响:越少、越小→ 对变形 能力削弱↓

△形状、分布的影响:

①硬相呈网状分布时: σs ↓ ,δ、ak↓ ↓ ②硬相呈片状时: 片越薄、片间距越小 → σs 、HB↑的同时 δ、ak↓ 越少 ③硬相呈颗粒时:σs 、HB↑的同时δ、ak↓ 越少。且硬质点越小,越圆,越均匀分布越好。 弥散强化:指由于第二相以细小质点的形态 分布于基体中使合金显著强化的现象。

锻钢曲轴中的流线分布

5、形成带状组织 ①带状组织定义:热轧低碳钢中珠光体和铁素体 沿轧制方向呈带状或层状分布。 ②带状组织对性能影响——使机械性能↓ ③带状组织的消除: 扩散退火/正火

相变对动态再结晶的影响

相变对动态再结晶的影响

相变是材料学中重要的现象之一,对于动态再结晶过程有着重要的影响。

相变可分为一级相变和二级相变,这两种相变在动态再结晶过程中有不同的作用。

一级相变通常伴随着晶粒的生长或缩小,因此会影响动态再结晶晶粒的尺寸和形状。

在一些情况下,一级相变会导致再结晶晶粒的尺寸增大,因为相变通常会使晶粒的能量下降,从而驱动晶粒的生长。

但在另外一些情况下,一级相变会导致再结晶晶粒的尺寸减小。

这是因为相变对于晶界的影响,导致晶界处的晶粒生长受到限制。

晶界的移动速度会随着相变的发生而减慢,进而导致晶粒尺寸的减小。

二级相变的影响则与一级相变有所不同。

二级相变通常是由于晶格结构的变化而发生的,它们对于晶粒的尺寸和形状的影响比一级相变更加复杂。

在一些情况下,二级相变会导致韧性增强,从而抑制动态再结晶的发生。

在另外一些情况下,二级相变可能会促进动态再结晶,因为相变会导致晶粒的能量下降,从而驱动晶粒的生长。

总之,相变对于动态再结晶的影响是非常复杂的,需要考虑多种因素,如相变类型、温度、应变速率等。

未来的研究将需要更加深入地探讨这些因素,以便更好地理解相变和动态再结晶的关系。

- 1 -。

塑性变形再结晶对组织性能的影响

试验一塑性变形再结晶对Q235钢组织性能的影响一引言1、塑性变形对金属组织与性能的影响金属经塑性变形后,不仅形状和尺寸上发生变化,其组织和性能也发生变化。

随着塑性变形量的增大,金属材料的由原始的等轴晶组织向纤维状组织转变,即晶粒将沿变形方向逐渐伸长,变形度越大,则伸长也越显著;当变形度很大时,其组织呈纤维状。

组织影响性能,由于变形产生了大量的位错和孪晶,对金属起到了强化作用,金属的强度和硬度有所提高,塑性下降,即产生了所谓的“加工硬化”现象。

另外,随着变形程度的加剧,原来位向不同的各个晶粒会逐渐取得近于一致的位向,而形成了形变织构,使金属材料的性能呈现出明显的各向异性。

2、塑性变形后再结晶对组织性能的影响塑性变形金属加热温度到再结晶温度时,原子活动能力增大,金属的显微组织发生明显的变化,由破碎拉长或压扁的晶粒变为均匀细小的等轴晶粒。

由于加热温度低于相变温度,故没有发生相变,只是一个新晶粒形核和长大的过程,即再结晶。

再结晶消除了冷加工纤维组织、加工硬化和残余应力,使金属又重新恢复到冷塑性变形前的状态,纤维组织消失,取而代之的是均匀细小的等轴晶粒。

再结晶温度与金属本性、杂质含量、冷变形程度、保温时间、材料的原始晶粒度等有关。

再结晶所产生的晶粒大小在很大程度上取决于冷变形程度的大小。

工业生产中则常以经过大变形量(约70%以上度的变形金属经1h保温,能完成再结晶(﹥95%转变量)的最低温度,定为该金属的再结晶温度。

实验证明,金属的熔点愈高,在其他条件相同时,其再结晶温度也愈高。

金属的再结晶温度(T再)与其熔点(T熔)间的关系,大致可用下式表示:T再=0.4 T熔其中,T再、T熔按绝对温度计算,以铜为例,纯铜的熔点是1083℃,系数取0.40时,计算如下:T再=0.40T熔=0.40×(1083+273)K=542.4K=269.4℃金属的纯度越高,再结晶温度就越低,再结晶过程也就越快。

反之,金属存在微量的杂质,或加入少量合金元素,均能提高再结晶温度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

88

钢

铁

第 44 卷

图 5 表示的两个过程的转变动力学曲线中存在 一个临界温度。当退火的温度低于临界温度时, 再 变过程, 其热力学驱动力为两相之间的体积自由能 之差 , 是温度的函数, 随着退火温度的升高, 向奥氏 体转变的热力学驱动力增大; 而对于再结晶过程, 其 组织变化的热力学驱动力来源于冷变形过程中的储 存能, 是不随温度的变化而改变的。因此从温度对 组织变化过程的动力学影响的角度考虑, 随着温度 的升高, 一方面原子扩散能力的增加导致相变速度 增加 , 另一方面其转变的热力学驱动力也随着温度 的升高而增加。而对于再结晶过程而言, 温度的增 加会由于增加原子的扩散能力而增加过程的速度之 外, 温度增加对再结晶热力学驱动力没有显著的影 响。根据上述的分析, 相变和再结晶的速度随温度 的变化规律如图 5 所示。 结晶过程先于相变过程发生 , 此时相变将会发生在 完全再结晶的基体上 , 原来形变拉长的晶粒形貌将 在再结晶过程中消失 , 最终冷却之后得到典型的双 相组织。然而当退火的温度高于临界温度时 , 此时 相变的速度大于再结晶过程 , 相变先于再结晶发生。 由于相变主要是珠光体 ( 或贝氏体 / 马氏体 ) 向奥氏 体的转变, 在 820 退火时温度仍处于两相区, 这时 组织中将有一部分铁素体不参予相变, 其形变拉长 的组织不能在相变中得到改变, 只能在相变之后的 再结晶过程中发生组织变化。在相变完成后 , 形变 的铁素体晶粒 周围的奥氏体中的储存 能已经被释 放 , 不再存在能够提供铁素体再结晶晶粒生长的热 力学条件。在这种情况下 , 残留的形变铁素体中形

3. 安徽工业大学材料科学与工程学院 , 安徽 马鞍山 243002) 摘 要 : 系统地研究了不同的热处理工艺对双相 钢组织特征的影响。研 究的结果表 明 , 存 在一个临 界两相区退 火

温度。当退火温度高于此临界退火温度 , 双相钢组织 表现出带 状铁素 体的特 征 ; 而低于 临界温度 的退火 可以得 到 典型的马氏体和铁素体等轴状组织的特征 , 这是 由于冷轧钢板在两相区退火过程中的相变 和再结晶 过程交互作 用 的结果。当相变先于再结晶发生时会形成带状铁素体。预先的低温再结晶处理可以消除铁素体带状组织。 关键词 : 双相钢 ; 两相区退火 ; 临界温度 ; 相变 ; 再结晶 中图分类号 : T G 142. 4 文献标识码 : A 文章编号 : 0449 - 749X ( 2009) 09 - 0086 - 04

第 44 卷

第 9期

钢

铁

Vo l. 44, N o. 9 September 2009

2 0 0 9 年 9 月

Iron and St eel

再结晶和相变的交互作用对双相钢组织特征的影响

张学辉1, 2 , 朱国辉1, 3 , 毛卫民1

( 1. 北 京科技大学材料科学与工程学院 , 北京 100083; 2. 武钢股份有限公司生产技术部 , 湖北 武汉 430083;

3

试验结果和讨论

直接加热到 760 保温 30 min 后淬火试样的

组织如图 1 所示。从图 1 可见, 在 760 双相处理 后得到了铁素体和马氏体两相组织 , 其中白色的组 织为铁素体 , 灰色的组织为马氏体。马氏体小岛沿 等轴状的铁素体晶界分布, 这是典型的双相组织特 征。 加热到不同的预先加热温度后冷却到 760 保 温进行双相处理的样品, 由于最终的处理都是在同

Effect of Interaction Between Recrystallization and Transformation on Microstructure of Dual Phase Steel

ZH ANG Xue - hui 1, 2 ,

Beijing 100083, China;

ZH U Guo - hui

1

试验材料

试验采用低碳、 低硅的含 Cr 高强度双相钢作为 研究的对象, 低碳、 低硅使钢具有良好的焊接性能和 热镀锌性能。合金元素 Cr 用于提高淬透性和强度。 根据文献的报道 , 在双相钢中加入 Cr 还可以改善 马氏体的形态而提高钢的塑性。试验用钢的成分如 表 1 所示。

表 1 试验用钢的化学成分 ( 质量分数 ) Table 1 Chemical composition of experimental sample %

1, 3

,

M AO Wei min

1

( 1. Schoo l of M aterials Science and Eng ineering , U niv ersity of Science and T echnolog y Beijing , 2. W uhan Iro n and Steel Co. , L td. , W uhan 430083, H ubei, China; 3. Scho ol of M ater ials Science and Eng ineering , A nhui U niv ersity of T echno lo gy , M a anshan 243002, Anhui, China) Abstract: Effect o f thermal pr ocessing on micro structur es in dual phase steels w as systematically investig ated. T he ex perimental results illust rated that there ex ists a cr itical temperature dur ing intercr itical annealing in co ld - ro lled dual phase steels. M icr ostr ucture char acter ized by band - like fer rit e w as observed w hen the annealing temper ature abov e the cr itical t em perat ur e, whereas typical dual phase microstr uctur e characterized by mart ensite disper sed ar ound fer r ite w as observed. T he ex per iment al results w ere inter pr eted by inter act ion between r ecr ystallization and phase transformat ion dur ing inter cr itica l annealing of co ld - ro lled dual phase steels. T he band - like ferr ite was for med be cause phase t ransfo rmation occur red prio r to recry st allizat ion, which co uld be eliminated by pre - recr ystallizatio n at low er t emperat ur e. Key words: dual phase steel; intercr itical annealing ; cr itical temper atur e; phase tr ansfor matio n and r ecrystallization

作者简介 : 张学辉 ( 1966 -) , 女 , 博士生 , 高级工程师 ;

先共析铁素体。这种在奥氏体冷却过程中析出的铁 素体不需要形核, 而是依附于原有的铁素体 外延 生长, 故文献称之为 外延 铁素体[ 4~ 6] 。一般认为 双相钢中, 特别是当含有第二相粒子析出时, 外延 铁素体有利于提高双相钢的成形性能。 为了获得所要求的外延铁素体 , 需要控制奥氏 体在冷却过程中的相变行为。在连续冷却过程, 较 低的冷却速度在得到外延铁素体的同时往往会形成 珠光体或贝氏体组织 , 而过快的冷却速度又不利于 外延铁素体的形成。为此可以利用高温加热后在双 相区低温等温退火的方法来实现外延铁素体体积分 数和双相组织的控制。本文研究了经不同加热温度 保温后在相同的等温温度双相处理后, 双相钢组织 中外延铁素体体积分数的变化。研究的结果发现,

0. 47 < 0. 010 0. 01 < 0. 005 0. 007

2

Байду номын сангаас

试验方法

试验用钢采用真空熔炼的方法得到 100 kg 的 铸锭。铸锭在 1300 锻造成 120 mm 宽、 180 mm 长和 30 m m 厚的锻 坯。锻坯热轧 成厚度为 3 mm 的热轧板 , 然后再冷轧至 1 mm 。 双相退火以 760 为基础 , 分别研究了直接加 热到 760 保温 30 m in 后淬火以及预先分别加热 到 790、 820、 850、 880 保温 10 m in, 炉冷到 760 后保温 30 min, 淬火的一系列试样, 用于组 织形态 和马氏体体积分数的测量。利用 Olympus B51 金 相显微镜进行了组织观察, 利用 OL YCIA m 3 图像 分析软件进行了马氏体体积分数的定量计算。

C 0. 089 Mn 1. 53 Si < 0. 02 Cr Mo Nb Ti Al

[ 7]

图1

760

直接双相处理后的微观组 织形貌 in dual phase steel

Fig. 1

Microstructure of directly annealing at 760

样的温度进行, 因此除了在从预先加热温度冷却到 760 过程中外延铁素体的析出外 , 期望得到相近 的组织形态和马氏体体积分数是合理的。然而试验 的结果表明 , 不同的预先加热温度导致了组织形态 发生了显著的差别。 预先加热到 790 保温 10 min 后冷却到 760 双相处理后的组织如图 2 所示。从图 2 可见, 其 基本的组织特征仍维持典型双相组织的特征 , 与图 1 相比没有明显的变化。但是当预先加热的温度提 高到 820 , 双相组织的 形态发生了显著 的改变。 如图 3 所示 , 表现为等轴状的铁素体晶粒紧密排列 连成的条带状组织 , 条间存在有马氏体的小岛。随 着预先加热温度的进一步提高 , 达到 850 和 880 时, 组织又回到典型的双相组织的特征 , 只是随着 温度的升高 , 组织中马氏体的体积分数增加, 同时铁 素体晶粒尺寸和马氏体的尺寸都有所增加 , 图 4 所 示为经过 880 预先加热 的试样的组织。综上所 述 , 在进行预先加热处理时 , 随着预先加热温度的提 高 , 双相处理后的组织呈现了一个从等轴状的典型 的双相组织到条带状铁素体与马氏体构成的双相组 织 , 再回到等轴状铁素体和马氏体的典型的双相组 织的组织形态的变化过程 , 这在现有的文献中少有 报道。 对于冷轧双相钢的双相区退火过程, 实际存在 有两个热激活控制的组织变化过程, 一是加热时原 有组织向奥氏体的相变过程 ; 另一个是冷变形组织 的再结晶过程。这两个组织转变过程随加热温度的 升高, 其速度都增加, 但是由于两个过程的热力学驱 动力不同以及转变机制的差异, 导致这两个组织转 变过程随温度的变化具有不同的变化速度。对于相