电子材料工艺学复习题

IWE工艺复习试题及答案.

1.下列关于焊接方法标记错误的是:A.焊条电弧焊111B. 熔化极活性气体保护焊135C.氧乙炔气焊311D. 钨极惰性气体保护焊1312.以下哪些焊接方法是以电阻热作为焊接热源的:A.焊条电弧焊B. 电阻点焊C.钨极氩弧焊D. 电渣焊3.正确选择焊接方法的根据是:A.焊接位置B. 经济性C. 设备条件D. 自动化、机械化程度4. 下列说法正确的是:A. 焊接属于不可拆连接,而螺纹连接和铆接属于可拆连接B. 与熔焊相比较,钎焊是母材不熔化,钎料熔化C. 根据ISO857标准规定,通常将焊接分为熔化焊、压力焊和电阻焊D.氧乙炔火焰可用于熔化焊、气割,也可用于钎焊5.下列哪种电源输出的是交流电:A.弧焊整流器B. 脉冲电源C. 弧焊变压器D. 焊接变流器6. 在用气焊焊接黄铜时通常使用哪种火焰类型?A.碳化焰B. 氧化焰C. 中性焰D. 所有类型火焰均可7.电弧中带电粒子的产生可依靠下列哪些方式:A.热发射B. 阳极发射离子C. 粒子碰撞发射D. 热电离8.与实芯焊丝相比,使用药芯焊丝的优势在于:A.熔敷速度快,生产效率高B. 工艺性能好,焊缝成形美观C.容易保管D. 形成的烟雾更少9.焊条电弧焊时,产生咬边的原因是:A.焊接电流太大B. 电弧太长C. 焊接电压太低D. 焊条角度太陡10.焊条电弧焊焊条为酸性药皮时它含有下列哪些化合物?A. 石英SiO2B. 金红石TiO2C. 铁磁矿Fe3O4D. 纤维素11.下列可以作为TIG 焊用保护气体的组别是:A. ISO14175 M2B. ISO14175 CC. ISO14175 M1D. ISO14175 I12. 在什么条件下采用碱性药皮焊条焊接最合适?A. 要求焊缝表面成形较光滑时B. 对焊缝质量及韧性有较高要求时C. 要求焊缝熔深较大时D. 要求具有特别高的熔敷率时13. TIG焊时,下列哪些说法是正确的?A. Ar中加入He时,可使焊接速度得到提高B. Ar中加入He时,起弧更容易C. Ar中加入He时,可使焊缝熔深加大D. Ar中加入He时,由于熔池粘度增加,使得抗气孔性能下降14. 关于埋弧焊焊剂的说法错误的是:A.焊剂可以起保护作用B. 使用锰硅型焊剂能提高焊缝韧性C.使用氟化物碱性焊剂能提高焊缝韧性D.烧结型焊剂不易吸潮,可以不用烘干15.符号标记为ISO14341-A G 46 3 M213Sil,对此下列哪种标记的说明是正确的?A.46表示熔敷金属最低屈服强度为460N/mm2和延伸率22%B.G表示惰性气体保护焊C. M21表示保护气体D. 3Sil表示焊丝化学成份16. 脉冲MIG/MAG焊的优点是:A.设备参数调节简单B. 可用大直径的焊丝焊接小而薄的工件C.可在立焊位置、横焊位置、仰焊位置焊接D.具有低的热输入17.熔化极气体保护焊焊接时,短路过渡适用于:A.薄板的填充及盖面焊道B. 厚板的填充及盖面焊道C.中厚板的填充层及板管的根部焊缝D. 平、横焊位置的厚板角焊缝焊接18.关于埋弧焊下列哪些说法是正确的?A.窄间隙埋弧焊所需填充金属量比通常状况多B.并列双丝埋弧焊使用两个电源C、纵列双丝埋弧焊使用两个电源D.纵列双丝埋弧焊的第一个电源通常为交流电源,且常用大电流19.电阻焊时可通过何种措施来减小电极和工件表面之间的接触电阻?A.减小接触面积B. 粗糙的工件表面C. 干净的电极表面D. 改变工件厚度20.有关电阻焊,下列哪些说法是正确的?A.按照DIN1910标准规定,电渣焊是电阻焊的一种(具体来讲,它属于电阻熔化焊的一种)B.点焊时,由于两个工件之间的接触电阻远大于电极与工件之间的接触电阻,故在板之间形成熔核C.在使用同样能量电源的条件下,点焊焊接铝材和铜材时所能焊接的板厚一样D.点焊电源所供给的电能只有很小部分用到焊点的形成上(通常≤50%)21.在等离子弧焊中,高能量是如何获得的:A.使用直流反接B. 压缩电弧C.使用具有高电离能力的气体得到等离子弧D. 使用高的开路电压电源22.下列关于电子束焊说法正确的是:A.焊接速度快B. 深而窄的焊缝断面C. 变形小D. 熔深大23.电子束焊接时产生下列哪种射线A.γ射线B. X射线C.紫外线D. 超声波24.关于钎焊说法正确的是:A.钎焊过程是典型的熔化焊B. 钎焊按照钎料的熔点分为软钎焊、硬钎焊C.钎焊接头多为搭接接头D.钎焊热源多为电阻热25.关于ISO9013-231说法正确的是:A.切割面直角和斜角误差值为2mmB. 坡口表面平均粗糙度为3μmC.工件尺寸偏差等级为1级D.ISO9013仅适用于碳钢26.以下哪些不是机器人焊接的优点:A.对工件装配要求较高B.能代替人从事简单而单调重复的焊接任务,解放劳动力,提高生产率C.机器人的焊接操作有相当高的重复再现精度,可以保证焊接质量的可靠稳定D.对工人操作技术要求非常高27.关于塑料焊接说法正确的是:A.热固性塑料和热塑性塑料都可以焊接B.塑料板和管材连接可以选择热风焊、加热元件焊C.所有的塑料焊接工艺都是压力焊D.可以采用超声波焊接方法28.关于摩擦焊说法正确的是:A.摩擦焊属于塑性连接,而不是熔化连接B.惯性摩擦焊可以焊接板对接焊缝C.搅拌摩擦焊铝合金接头强度下降程度小于熔化焊铝合金接头D.摩擦焊无需填充材料29.关于激光焊说法正确的是:A.焊缝窄(0.8mm)深宽比可达40:1B. 较小焊接变形,热影响区窄C.焊接位置受限D. 可焊非金属材料30.气焊焊丝的焊接性可以由下列哪些性能反映:A.流动性B. 韧性C. 抗裂性D. 在焊接过程中的渗透性31.电阻电焊过程中,下列不是产生分流的原因:A.异种材料的焊接B. 连续点焊过程C.电极压力过大D. 工件表面清理不干净32.电阻压力焊时常用到的辅助能量及辅助材料是:A.保护气体B. 冷却水C. 填充材料D. 压缩空气33.点焊时焊核的抗剪强度与以下哪些因素有关:A.多点焊时,受焊点间的间距影响B.受焊接电流大小影响,但与焊接时间无关C.与焊接电流有关,而焊接电流的选择又与被焊材料的板厚有关D.受焊接电流大小影响,且与材料表面状况有关34.电弧喷涂可喷涂哪些材料?A.水泥B. 氧化物陶瓷C. 塑料D. 钢35.自动化焊接与全机械化焊接的差别是:A.应采用机械焊枪B. 焊机暂载率应大于50%C.工件的上料及下料也应是机械化的D. 焊接过程应为机械化过程36.关于气焊右焊法说法正确的是:A.容易焊透B. 通常在>3mm的工件上使用C.在焊接钢时,由于对空气的保护作用不好,不能使用D.容易观察熔池37.根据国际标准,关于焊接设备的空载电压说法正确的是:A.弧焊发电机焊接的最大空载电压为113VB.在狭窄空间焊接时,焊接变压器的最大空载电压为60VC.空载电压不能超过20VD.高空、水下作业时,焊接变压器最大空载电压为80V38.有关铝及铝合金焊接,以下说法哪些是正确的:A.可使用TIG 、MIG焊接铝及铝合金,通常MIG焊可焊接的母材板厚较大B.TIG焊焊铝时首选交流电源C.TIG焊时在纯氩气中加入氦气可降低预热温度及提高焊接速度D.使用MIG焊接铝合金时必须采用交流电源39.按ISO14171-A(EN756) S 46 5FB S2Nil进行焊丝-焊剂组合埋弧焊,可获得下列性能:A.熔敷金属最小屈服强度为460N/mm2,最小延伸率20%B.所用焊丝中的锰含量为2%C.焊剂为含有较少碱性物质的熔炼焊剂D. 焊剂为氟化物-碱性40.TIG焊主要应用于:A.精密机械的焊接B. 不锈钢板和管C.有色金属及其合金D. 厚度小于1.5mm的低碳钢板41.下列哪些说法是正确的?A.被堆焊的零件种类繁多,工作条件复杂B.堆焊过程中,希望得到低的稀释率C.焊条电弧焊和等离子弧焊都可以作为堆焊方法D.堆焊时,希望熔敷速度高42.目前常用的焊接机器人编程方式有哪几种?A.自动编程B. 示教式C. 自动控制式D. 离线编程43.有关钎料的说法,下列哪些是正确的?A. 钎焊加热温度较低,对母材的组织和性能影响较小B. 硬钎料通常包括:铝基、银基、铜基、锰基等C. 钎焊接头不是很光滑,外形不美观D. 钎焊接头的强度一般达不到与母材等强度44. 对于氧-燃气切割叙述正确的是:A. 金属熔化,并从切割区去掉B. 氧气喷射到切割区产生机械作用C. 所切割的金属必须能同氧气发生剧烈的燃烧反应并放出足够的反应热D. 材料在切割区蒸发45. 与焊条电弧焊焊接工艺比较,MIG/MAG焊具有更高的生产效率,是由于:A. 自动送丝B. 使用恒压外特性C. 暂载率较高D. 更高的能量密度46. 关于克服磁偏吹的方法说法错误的是:A.可采用交流电源,而不适合采用直流电源B.移动地线的位置,使焊接电弧临近接地位置C.焊缝远离母材边缘,或朝向已焊的焊缝一侧D.可采用分段退焊47.关于暂载率,下列说法正确的是:A.国际标准中,电阻焊的工作周期为5分钟B.焊条电弧焊的额定暂载率是35%C.熔化极气体保护焊的额定暂载率为100%D.国际标准中,弧焊电源的工作周期为10分钟48.下列焊接方法属于电弧焊的是:A.电渣焊B. 激光焊C. 气电立焊D. 爆炸焊49.根据ISO2560-A(EN499)标准,药皮焊条 E 42 2 MnMo RR 7 4 H10具有下列性能:A、最小屈服强度为420N/mm2B、在-20℃时的最小冲击值为27JC、厚药皮金红石焊条D、适用于在PG和PF焊接位置进行焊接50.关于电子束焊,下列说法正确的是:A.大功率电子束焊时,焊缝的深宽比通常为20:1B.使用U型坡口,焊接接头的韧性良好C.焊接后收缩较小,几乎没有角度收缩,几乎不需要焊缝加工D.不可用于异种金属的焊接51.当使用钎焊时,焊接接头在下列哪种情况下可以具有更高的性能?A.为抵抗剪应力而设计B. 为抵抗正应力而设计C.搭接长度不宜太长,否则钎料很难填满间隙,形成大量缺陷D.使用对接接头而不用搭接接头52.在使用机器人焊接时,焊接质量与下列哪些因素有关:A.工件的装配精度B. 焊接电流、焊接电压的设置C.工件的装配尺寸D. 机器人的重复性53.关于氧乙炔焊接,下列叙述正确的是:A.为保证安全,乙炔气瓶距离氧气瓶、热源的距离不能低于1mB.乙炔气瓶应特别保护不受热,因为在加热的情况下,丙酮的溶解力减弱,气瓶压力升高C.氧乙炔火焰的初始功率高D. 氧乙炔火焰的最高温度高54.下列哪些类型的塑料可以焊接?A、热塑性塑料B、弹性塑料C、不能熔化的塑料D、热固性塑料55. 下列属于焊接填充材料标准的是:A.ISO3580B. ISO14175C.ISO14174D. ISO581756.关于热喷涂,下列说法错误的是:A.在喷涂前保证母材表面的高洁净度B. 涂层与母材的塑性有很大差异C. 电弧喷涂可喷涂钢D. 火焰喷涂的涂层对冲击载荷不敏感57. 有关电渣焊,下列哪些说法是正确的?A. 电渣焊与埋弧焊类似更适于焊接中厚板,其原因是由于它与埋弧焊的焊接原理是一样的B. 按照ISO857关于焊接方法的分类,电渣焊和气电立焊一样都属于电弧熔化焊C. 电渣焊可实现环缝的焊接D. 焊接时,渣的导电性会影响焊接结果58. 埋弧焊焊剂的作用有:A. 提高电弧的导电性B. 造渣保护熔池C. 脱氧及合金化D. 提高熔滴过渡频率59. 窄间隙埋弧焊焊接方法有那些优点:A. 窄间隙埋弧焊焊接接头的冲击性能要比普通埋弧焊高B. 对设备可靠性要求高C. 能缩短焊接时间和减少焊接材料的消耗D. 对焊剂的脱渣性要求不高60. 通常情况下,气焊时下列何种板厚宜采用左焊法焊接?A. 3mmB. 5mmC. 1mmD. 2mm61. 电感在焊接回路中所起的作用是:A. 可在金属熔滴脱离后为电弧提供能量B. 当短路电压急剧下降时,因电感的存在,使得电流逐渐增大C. 在引弧时,限制短路电流D. 总是改进电源的动特性62. 关于电弧阴极、阳极的热量,叙述正确的是:A. 使用熔化的电极焊接,当电极作为阴极时,在熔解后易于放出电子,所以产生的热量比阳极少B. 使用非熔化的电极(如钨极),当电极作为阴极,加热到高温时,通过热电子发射,电子容易逸出,伴随热量变低C. 在直流反接焊中,阴极处于焊接熔池表面并被加热到高温,因此阴极不必产生更多热量D. 在直流正接焊中,阴极处于电极尖端,因此不必产生更多热量来维持熔化温度,电极尖端向电极传导的热量少63. 如何抵消磁偏吹作用?A. 重新选择焊接填充材料B. 焊接时采用交流电源,而不适合采用直流电源C. 选择较高的电弧电压D. 地线对称接在工件上64. 焊条电弧焊时,焊条中药皮的作用有:A. 为焊接熔池产生保护气体B. 为焊缝表面产生熔渣保护层C. 防止焊芯氧化D. 减少焊接应力65. TIG焊中使用氦气作为保护气体时,比使用氩气作为保护气体时有何优点?A. 引弧过程简化B. 熔池流动性增加,气孔倾向小C. 热量增加,提高焊接速度D. 电弧温度较高66. 熔化极活性气体保护焊焊接奥氏体不锈钢时,加入少量O2的作用是:A. 防止吸入进H2B. 使材料表面张力降低C. 减少材料的粘度D. 降低气体成本67. 按照ISO857气体保护焊分类方法,下列哪些方法属于熔化极气体保护焊?A. 钨极氩弧焊B. 气电立焊C. 等离子弧焊D. 二氧化碳气体保护焊68、TIG焊接铝及铝合金时,采用交流电的原因是:A. 有一半的时间可以冷却钨极,去除工件表面氧化膜B. 降低成本C.操作简单,D. 铝的熔点和电阻都比较低69. 以下哪些是粘接的特点:A. 粘接属于可拆连接方法之一B. 粘接可将不同材料连接在一起C. 整个粘接过程不受时间的影响D. 粘接接头受热的影响70. 下列切割方法能实现熔化切割的是:A、氧-乙炔火焰切割B、氧-丙烷火焰切割C、激光切割D、等离子切割。

2011级微电子工艺学试卷(A卷)参考答案

同时,通过减小源漏区的结深,抑制短沟效应。

(√)10、CMOS中,阱可为单阱(single well)、双阱(twin well)或是倒退阱(retrograde well)。

单阱工艺有一些缺点,如要达到2~3μm的深度,需要超过1050ºC的高温及长达8h的扩散时间。

这种工艺中,表面掺杂浓度最高,掺杂浓度随着深度递减。

为了降低工艺温度和时间,可利用高能离子注入将离子直接注入到想要的深度而不需通过表面扩散。

深度由离子注入的能量来决定,因此可用不同的注入能量来设计不同深度的阱。

阱中的杂质浓度峰值位于硅衬底表面,因而被称为倒退阱。

(×)二、在给出的选项中选择一个正确的序号填在题后括号中。

(每小题2分,共20分)1、德州仪器公司的科学家被视为微电子时代的先行者之一。

他发明了第一块单片集成电路,为半导体器件的微型化和集成化奠定了基础,目前这个趋势仍然在继续。

因在发明集成电路方面所取得的成就,他于2000年获得诺贝尔物理奖。

(D)A. Gordon MooreB. Robert NoyceC. William ShockleyD. Clair Kilby2、热氧化制备SiO2层时,在氧化气氛中加入氯可以使SiO2的质量得到很大改善,并可以增大氧化速率。

氯的作用主要有以下方面:钝化可动离子,特别是钠离子;增加硅中少数载流子的寿命;减少中的缺陷,提高了抗击穿能力;降低界面态密度和固定电荷密度;。

(D)A. 减少界面陷阱电荷B. 减少氧化层固定电荷C. 减少热载流子效应D. 减少硅中的堆积层错3、传统的隔离工艺有一些缺点,使得其不适合于深亚微米(小于0.25μm)工艺。

硅的高温氧化与长氧化时间造成用于沟道阻断的注入离子(对n沟道MOSFET而言,通常为硼)侵入有源区域并导致阈值电压V T偏移。

因此,横向氧化会导致有源区域的面积减小。

此外,在亚微米隔离间隔中,场氧化层的厚度明显小于生长在宽间隔中的场氧化层。

半导体加工工艺(复习整理)

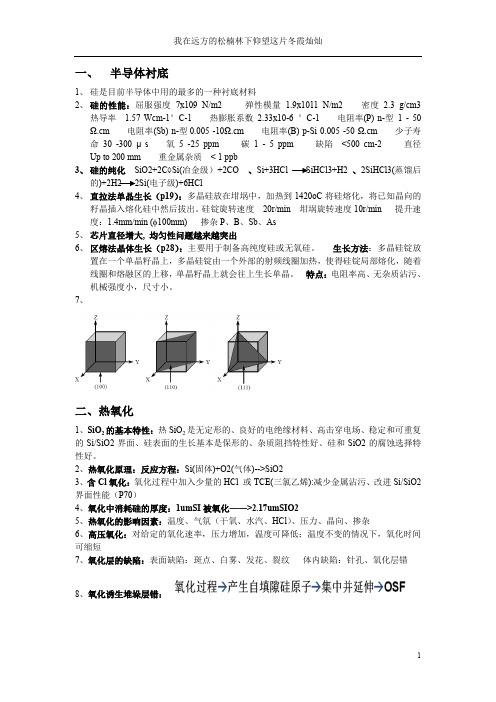

一、半导体衬底1、硅是目前半导体中用的最多的一种衬底材料2、硅的性能:屈服强度7x109 N/m2 弹性模量 1.9x1011 N/m2 密度2.3 g/cm3热导率 1.57 Wcm-1°C-1 热膨胀系数2.33x10-6 °C-1 电阻率(P) n-型 1 - 50 Ω.cm 电阻率(Sb) n-型0.005 -10Ω.cm 电阻率(B) p-Si 0.005 -50 Ω.cm 少子寿命30 -300 μs 氧5 -25 ppm 碳 1 - 5 ppm 缺陷<500 cm-2 直径Up to 200 mm 重金属杂质< 1 ppb3、硅的纯化SiO2+2C◊Si(冶金级)+2CO、Si+3HCl SiHCl3+H2、2SiHCl3(蒸馏后的)+2H2 2Si(电子级)+6HCl4、直拉法单晶生长(p19):多晶硅放在坩埚中,加热到1420oC将硅熔化,将已知晶向的籽晶插入熔化硅中然后拔出。

硅锭旋转速度20r/min 坩埚旋转速度10r/min 提升速度:1.4mm/min (φ100mm) 掺杂P、B、Sb、As5、芯片直径增大, 均匀性问题越来越突出6、区熔法晶体生长(p28):主要用于制备高纯度硅或无氧硅。

生长方法:多晶硅锭放置在一个单晶籽晶上,多晶硅锭由一个外部的射频线圈加热,使得硅锭局部熔化,随着线圈和熔融区的上移,单晶籽晶上就会往上生长单晶。

特点:电阻率高、无杂质沾污、机械强度小,尺寸小。

7、二、热氧化1、SiO2的基本特性:热SiO2是无定形的、良好的电绝缘材料、高击穿电场、稳定和可重复的Si/SiO2界面、硅表面的生长基本是保形的、杂质阻挡特性好、硅和SiO2的腐蚀选择特性好。

2、热氧化原理:反应方程:Si(固体)+O2(气体)-->SiO23、含Cl氧化:氧化过程中加入少量的HCl 或TCE(三氯乙烯):减少金属沾污、改进Si/SiO2界面性能(P70)4、氧化中消耗硅的厚度:1umSI被氧化——>2.17umSIO25、热氧化的影响因素:温度、气氛(干氧、水汽、HCl)、压力、晶向、掺杂6、高压氧化:对给定的氧化速率,压力增加,温度可降低;温度不变的情况下,氧化时间可缩短7、氧化层的缺陷:表面缺陷:斑点、白雾、发花、裂纹体内缺陷:针孔、氧化层错8、氧化诱生堆垛层错:三、扩散1、掺杂在半导体生产中的作用:形成PN结;形成电阻;形成欧姆接触;形成双极形的基区、发射区、集电区,MOS管的源、漏区和对多晶硅掺杂;形成电桥作互连线2、扩散的定义:在高温下,杂质在浓度梯度的驱使下渗透进半导体材料,并形成一定的杂质分布,从而改变导电类型或杂质浓度。

电子工艺复习题

一、填空题1.电阻器的标识方法有直标法、文字符号法、色标法和数码表示法。

2.集成电路最常用的封装材料有塑料、陶瓷、金属三种,其中使用最多的封装形式是塑料封装。

3.表面安装方法分为单面混合安装、双面混合安装、完全表面安装三种。

4.三极管又叫双极性三极管,它的种类很多,按PN结的组合方式分为NPN型和PNP型。

5.电阻器通常称为电阻,在电路中起分压、分波和限流等作用,是一种应用非常广泛的电子元件。

6.电阻器在额定范围内可连续调节的电阻器称为可变电阻器(电位器)。

7.变压器的主要作用是:用于交流电压变换、电流变换、阻值变换。

8.电阻器的主要技术参数有标称阻值和允许偏差、额定功率和温度系数。

9.光电耦合器是以光为媒介,用来传输电信号,实现“电光电”的转换。

10.用于完成电信号与声音信号互相转换的元件称为电声器件。

11.电容器在电子电路中起到耦合、滤波、隔直流和调谐等作用。

12.常用线材分为电线和电缆两类,它们的作用是传输电能获电磁信号。

13.表面没有绝缘层的金属导线称为裸导线。

14.烙铁的握法一般有握笔式和拳握式。

15.产生静电的最普通方式就是感应和摩擦起电。

16.我国国家标准中规定的常用电阻器标称阻值系列有E24、E12和E6系列。

17.半导体二极管又叫晶体二极管,是由一个PN结构成,它具有单向导电性。

18.常见的电烙铁有外热式、内热式、恒温等几种。

19.屏蔽的种类分为电屏蔽、磁屏蔽、电磁屏蔽三种。

20.烙铁的握法一般有握笔式和拳握式。

21.浸锡是为了提高导线及元器件在整机安装时的可焊性,是防止产生虚焊、假焊的有效措施之一。

二、单选题1.在电路图中各元件的图形符号的左方或上方应标出该元器件的(A)。

A)图形符号B)项目代号C)名称D)说明文字2.硅二极管的正向压降是(A)。

A)0.7V B)0.2v C)1V D)0.5V3.电容器在工作时,加在电容器两端的交流电压的(C)值不得超过电容器的额定电压,否则会造成电容器的击穿。

苏州大学半导体工艺复习期末复习

苏州⼤学半导体⼯艺复习期末复习半导体⼯艺期末复习针对性总结第⼀部分:论述题1、集成电路的⼯艺集成:晶体⽣长(外延)、薄膜氧化、⽓相沉积、光刻、扩散、离⼦注⼊、刻蚀以及⾦属化等。

☆2、⼯艺⽬的:①形成薄膜:化学反应,PVD,CVD,旋涂,电镀;②光刻:实现图形的过渡转移;③刻蚀:最后的图形转移;④改变薄膜:注⼊,扩散,退⽕;3、单晶硅制备的⽅法:直拉法、磁控直拉技术、悬浮区熔法(FZ)。

☆4、直拉法的关键步骤以及优缺点(1)关键步骤:熔硅、引晶、收颈、放肩、等径⽣长、收晶。

熔硅:将坩埚内多晶料全部熔化;引晶:先预热籽晶达到结晶温度后引出结晶;收颈:排除接触不良引起的多晶和尽量消除籽晶内原有位错的延伸;放肩:略降低温度(15-42℃),让晶体逐渐长到所需的直接为⽌;等径⽣长:提⾼拉速收肩,收肩后保持晶体直径不变,就是等径⽣长;收晶:拉速不变、升⾼熔体温度或熔体温度不变、加速拉速,使晶体脱离熔体液⾯。

(2)优点:①所⽣长单晶的直径较⼤,成本相对较低;②通过热场调整及晶体转速、坩埚转速等⼯艺参数的优化,可较好控制电阻率径向均匀性。

(3)缺点:⽯英坩埚内壁被熔硅侵蚀及⽯墨保温加热元件的影响,易引⼊氧、碳等杂质,不易⽣长⾼电阻率的单晶。

5、磁控直拉技术的优点:①减少温度波动;②减轻熔硅与坩埚作⽤;③降低了缺陷密度,氧的含量;④使扩散层厚度增⼤;⑤提⾼了电阻分布的均匀性。

6、悬浮区熔法制备单晶体:特点:①不需要坩埚,污染少;②制备的单晶硅杂质浓度⽐直拉法更低;③主要⽤于需要⾼电阻率材料的器件。

缺点:单晶直径不及CZ法☆7、晶体⽣长产⽣的缺陷种类及影响种类:点缺陷、线缺陷、⾯缺陷、体缺陷;影响:点缺陷…… 影响杂质的扩散运动;线缺陷…… ⾦属杂质容易在线缺陷处析出,劣化器件性能;⾯缺陷…… 不能⽤于制作集成电路;体缺陷…… 不能⽤于制作集成电路。

8、外延⽣长①常⽤的外延技术:化学⽓相淀积(CVD)、分⼦束外延(MBE)。

2023届山东高考二轮复习工艺流程题热点练4(含解析卷)

2023届山东高考二轮复习工艺流程题热点练4一、选择题每小题只有一个选项符合题意,共8小题,每小题3分,共24分。

1.(2022·山东师范大学附中模拟)利用NaClO氧化尿素制备N2H4·H2O(水合肼),同时可制备Na2SO3,制备流程如图所示:已知:N2H4·H2O有强还原性,N2H4·H2O能与NaClO反应生成N2;0.1mo1/L亚硫酸钠溶液的pH约为9.5。

下列说法错误的是()A.步骤I反应时,若产物中n(NaC1O)∶n(NaC1O3)=5∶1,则n(NaCl)∶n(NaC1O)=2∶1 B.步骤II中须将尿素缓慢加入NaC1O碱性溶液中-C.步骤II反应的离子方程式为C1O-+CO(NH2)2+2OH-=C1-+N2H4·H2O+CO23D.步骤IV中反应过程中控制溶液为碱性,有利于吸收SO22.铝电解厂烟气净化的一种简单流程如下:下列说法错误的是( )A.不宜用陶瓷作吸收塔内衬材料B.采用溶液喷淋法可提高吸收塔内烟气吸收效率C.合成槽中产物主要有Na3AlF6和CO2 D.滤液可回收进入吸收塔循环利用3.MnCO3可用作脱硫的催化剂以及生产金属锰的原料,由含Mn2+的废液(有少量的Fe2+、Fe3+)制备MnCO3的一种工艺流程如下:下列说法错误的是( )A.“沉锰”时加过量NH4HCO3发生反应的离子方程式为Mn2++HCO-=MnCO3↓+H+3B.“氧化”时加入酸化的H2O2的目的是将Fe2+氧化为Fe3+C.“纯化”过程中发生了水解反应,生成Fe(OH)3沉淀D.工艺流程中“一系列操作”为过滤、洗涤、干燥4.以菱镁矿(主要成分为MgCO3,含少量SiO2、Fe2O3和Al2O3)为原料制备高纯镁砂的工艺流程如图:已知浸出时产生的废渣中有SiO2、Fe(OH)3和Al(OH)3。

下列说法错误的是()A.浸出镁的反应为MgO+2NH4Cl===MgCl2+2NH3↑+H2OB.沉镁的操作不能在较高温度下进行C.流程中可循环使用的物质只有NH3D.分离Mg2+与Al3+、Fe3+是利用了它们氢氧化物K sp的不同5.某含锰废水中主要含有MnSO4,另含H+、Fe2+、Ca2+、Mg2+、Cu2+、Al3+等,某同学为了回收Mn单质设计如下工艺流程,下列说法不正确的是()已知25 ℃时,K sp(CaF2)=1.5×10-10、K sp(MgF2)=7.5×10-11。

简述电子工艺学的特点

简述电子工艺学的特点

电子工艺学是一门关于电子器件制造过程、工序和技术的学科,其特点如下:

1.高精度:电子器件具有高度精度和可靠性要求,制造过程需要保证每个环节的精度和质量控制。

2.纳米技术:随着纳米技术的发展,电子工艺学已经将制造精度提高到纳米级别,成为微纳电子学的重要组成部分。

3.高技术:电子工艺学是高技术的产物,它涵盖了许多新技术,如微影技术、纳米技术、量子点技术等。

4.材料多样性:电子工艺学所使用的材料十分广泛,例如半导体材料、陶瓷材料、有机材料等。

5.工艺流程流畅:采用精确、易操作的流程,以确保制造过程中的成功率并提高效率。

6.全球化:电子工艺学已成为全球性的产业和学科,许多国家正在积极投资和发展这一领域。

2022《微电子工艺》复习提纲v1

2022《微电子工艺》复习提纲一、衬底制备1. 硅单晶两种制备方法及比较。

直拉法:该法是在直拉单晶氯内,向盛有熔硅坩锅中,引入籽晶作为非均匀晶核,然后控制热场,将籽晶旋转并缓慢向上提拉,单晶便在籽晶下按照籽晶的方向长大。

其优点是晶体被拉出液面不与器壁接触,不受容器限制,因此晶体中应力小,同时又能防止器壁沾污或接触所可能引起的杂乱晶核而形成多晶。

区溶法:使圆柱形硅棒用高频感应线圈在氩气气氛中加热,使棒的底部和在其下部靠近的同轴固定的单晶籽晶间形成熔滴,这两个棒朝相反方向旋转。

然后将在多晶棒与籽晶间只靠表面张力形成的熔区沿棒长逐步移动,将其转换成单晶。

区熔法可用于制备单晶和提纯材料,还可得到均匀的杂质分布。

这种技术可用干生产纯度很高的半导体、金属、合金、无机和有机化合物晶体。

2.硅的掺杂和导电特性:包括杂质种类、杂质能级和激活能。

掺杂剂可在拉制前一次性加入;也可在拉制过程中分批加入,持续不断地加入高纯度的多晶硅于融体中,使初始的掺杂浓度维持不变;均匀掺杂分布,可由高拉制速率和低旋转速率获得。

硅的p型杂质一般为硼B,n型杂质一般为磷P和砷As。

p型/n型杂质的能级在禁带中靠近价带顶和导带底,均为浅能级。

3. 硅单晶的晶向表示方法和硅的原子密度。

晶向—空间点阵中由结点连成的结点线和平行于结点线的方向。

实验中确定晶向:光图定向硅的原子密度为5.00x10^22/cm34. 硅单晶圆片的制作方法。

切:金刚石刀切晶锭成晶圆,沿(100)面或(111)面1/3的原料损耗磨:机械研磨,消除切割留下的划痕。

抛:抛光二、外延生长1. 外延的定义。

在一定条件下,通过一定方法获得所需原子,并使这些原子有规则地排列在衬底上;在排列时控制有关工艺条件,使排列的结果形成具有一定导电类型、一定电阻率、一定厚度。

2. 硅外延方法。

四氯化硅(SiCl4)氢气还原法。

硅外延层一般采用气相外延的方法制备。

3. 用Grovel模型分析四氯化硅氢气还原法外延制备硅的外延速率。

电子与通信技术:集成电路工艺原理考试资料(题库版)

电子与通信技术:集成电路工艺原理考试资料(题库版)1、问答题简述引线框架材料?正确答案:引线框架作为集成电路的芯片载体,是一种借助于键合材料(金丝、铝丝、铜丝)实现芯片内部电路引出端与外引线的电气连接,形成电气回路的关(江南博哥)键结构件,它起到了和外部导线连接的桥梁作用。

引线框架材料的要求为:热匹配,良好的机械性能,导电、导热性能好,使用过程无相变,材料中杂质少,低价,加工特性和二次性能好。

2、问答题简述MCM的概念、分类与特性?正确答案:概念:将多块半导体裸芯片组装在一块布线基板上的一种封装。

分类:MCM-L是采用片状多层基板的MCM、MCM-C是采用多层陶瓷基板的MCM、MCM-D是采用薄膜技术的MCM。

特性:尺寸小、技术集成度高、数据速度和信号质量高、可靠性高、成本低、PCB板设计简化、提高圆片利用率、降低投资风险。

可大幅度提高电路连线密度,增加封装效率;可完成轻、薄、短、小的封装设计;封装的可靠性提升。

3、问答题矩形片式电阻由哪几部分组成?各部分的主要作用是什么?正确答案:基板:基板要具有良好的电绝G8P-1A4PDC12缘性、导热性和机械强度高等特征。

一般基板的材科多采用高纯度的(96%)AL203陶瓷。

其工艺要求表面平整、划线准确,以确保电阻、电极浆料印制到位。

电极:片式电阻器一般都采用三层电极结构,最内层的是内层电极,它是连接电阻体位于中间层的是中间电极,它是镀镍(Ni)层,也被称为阻挡层,其主要作用是提高电阻器在焊接时的耐热性,避免造成内层电极被溶蚀。

位于最外层的是外层电极,它也被称为可焊层,该层除了使电极具有良好的可焊性外,还可以起到延长电极保存期的作用。

通常,外层电极采用锡一铅(S。

-PB.合金电镀而成。

电阻膜:电阻膜是采用具有一定电阻率的电阻浆料印制在陶瓷基板上,然后再经过烧结而成的厚膜电阻。

保护层:保护层位于电阻膜的外部,主要起保护作用。

它通常可以细分为封包玻璃保护膜、玻璃釉涂层和标志玻璃层。

半导体工艺及芯片制造复习资料简答题与答案

半导体工艺及芯片制造复习资料简答题与答案第一章、半导体产业介绍1 .什么叫集成电路?写出集成电路发展的五个时代及晶体管的数量?(15分)集成电路:将多个电子元件集成在一块衬底上,完成一定的电路或系统功能。

集成电路芯片/元件数 无集成1 小规模(SSI )2到50 中规模(MSI )50到5000 大规模(LSI )5000到10万 超大规模(VLSI ) 10万至U100万 甚大规模(ULSI ) 大于100万 产业周期1960年前 20世纪60年代前期 20世纪60年代到70年代前期 20世纪70年代前期到后期 20世纪70年代后期到80年代后期 20世纪90年代后期到现在2 .写出IC 制造的5个步骤?(15分)Wafer preparation (硅片准备)Wafer fabrication (硅片制造)Wafer test/sort (硅片测试和拣选)Assembly and packaging (装配和封装)Final test (终测)3 .写出半导体产业发展方向?什么是摩尔定律?(15分)发展方向:提高芯片性能一提升速度(关键尺寸降低,集成度提高,研发采用新材料),降低功耗。

提高芯片可靠性一严格控制污染。

降低成本——线宽降低、晶片直径增加。

摩尔定律指:IC 的集成度将每隔一年翻一番。

1975年被修改为:IC 的集成度将每隔一年半翻一番。

4 .什么是特征尺寸CD ? (10分)最小特征尺寸,称为关键尺寸(Critical Dimension, CD ) CD 常用于衡量工艺难易的标志。

5.什么是 More moore 定律和 More than Moore 定律?(10 分)“More Moore”指的是芯片特征尺寸的不断缩小。

从几何学角度指的是为了提高密度、性能和可靠性在晶圆水平和垂直方向上的特征尺寸的继续缩小。

与此关联的3D结构改善等非几何学工艺技术和新材料的运用来影响晶圆的电性能。

微电子期末考试复习题(附答案)

1. 光敏半导体、掺杂半导体、热敏半导体是固体的三种基本类型。

( × ) 2.用来做芯片的高纯硅被称为半导体级硅,有时也被称为分子级硅。

(×)电子3. 硅和锗都是Ⅳ族元素,它们具有正方体结构。

( × ) 金刚石结构4.硅是地壳外层中含量仅次于氮的元素。

( × ) 氧5.镓是微电子工业中应用最广泛的半导体材料,占整个电子材料的95%左右。

( × ) 硅6.晶圆的英文是wafer,其常用的材料是硅和锡。

( × ) 硅和锗7.非晶、多晶、单晶是固体的三种基本类型。

( √ )8.晶体性质的基本特征之一是具有方向性。

( √ )9.热氧化生长的SiO2属于液态类。

( × ) 非结晶态10.在微电子学中的空间尺寸通常是以μm和mm为单位的。

( × )um和nm 11.微电子学中实现的电路和系统又称为数字集成电路和集成系统,是微小化的。

( × ) 集成电路12.微电子学是以实现数字电路和系统的集成为目的的。

( × ) 电路13.采用硅锭形成发射区接触可以大大改善晶体管的电流增益和缩小器件的纵向尺寸。

( √ )14.集成电路封装的类型非常多样化。

按管壳的材料可以分为金属封装、陶瓷封装和塑料封装。

( √ )15.源极氧化层是MOS器件的核心。

( × ) 栅极16. 一般认为MOS集成电路功耗高、集成度高,不宜用作数字集成电路。

( × ) 功耗低,宜做17. 反映半导体中载流子导电能力的一个重要参数是迁移率。

( √ )18. 双极型晶体管可以作为放大晶体管,也可以作为开关来使用。

( √ )19. 在P型半导体中电子是多子,空穴是少子。

( × ) 空穴是多子20. 双极型晶体管其有两种基本结构:PNP型和NPN 型。

( √ )21. 在数字电路中,双极型晶体管是当成开关来使用的。

( √ )22. 双极型晶体管可以用来产生、放大和处理各种模拟电信号。

半导体工艺复习整理

工艺考试复习:整理者(butterflying 2011‐1‐11)1.在半导体技术发展的过程中有哪些重要事件?(一般)晶体管的诞生集成电路的发明平面工艺的发明CMOS技术的发明2.为什么硅是半导体占主导的材料?有哪些硅基薄膜?(一般)硅材料:优良的半导体特性、稳定的电的、化学的、物理的及机械的性能(特性稳定的金刚石晶体结构、良好的传导特性、优异的工艺加工能力、研究最透彻的材料、具有一系列的硅基化合物)(总结:半导体性、电、物理、化学、机械性)硅基薄膜:外延硅薄膜、多晶硅薄膜、无定形硅薄膜、SiO2与Si3N4介质膜、SiGe薄膜、金属多晶硅膜3. 微电子技术发展基本规律是什么?(重要)摩尔定律(Moore’s Law):芯片内的晶体管数量每18个月~20个月增加1倍――集成电路的集成度每隔三年翻两番,器件尺寸每三年增加0.7 倍,半导体技术和工业呈指数级增长。

特征尺寸缩小因子,250→180→130→90→65→45→32→22→16(nm)等比例缩小比率(Scaling down principle):在MOS器件内部恒定电场的前提下,器件的横向尺寸、纵向尺寸、电源电压都按照相同的比例因子k缩小,从而使得电路集成度k2倍提高,速度k倍提高,功耗k2倍缩小。

MOS管阻抗不变,但连线电阻和线电流密度都呈k倍增长。

(阈值电压不能缩得太小,电源电压要保持长期稳定)(总结:尺寸、电源电压变为1/k,集成度变为k^2.速度变为k倍。

(掺杂浓度变为k倍)Device miniaturization by “ Scaling‐down Principle”− Device geometry‐L g, W g, t ox, x j ⋅ 1/k− Power supply‐V dd ⋅1/k− Substrate doping‐N ⋅ k®Device speed ⋅ k® Chip density ⋅ k24. 什么是ITRS ?(重要)International Technology Roadmap for Semiconductors国际半导体技术发展蓝图技术节点:DRAM半间距Technology node = DRAM half pitch5. 芯片制造的主要材料和技术是什么?(一般)Si材料:大直径和低缺陷的单晶硅生长、吸杂工艺、薄膜的外延生长、SiGe/Si异质结、SOI 介质薄膜材料和工艺:热氧化、超薄高K栅氧化薄膜生长、互连的低K介质;高分辨率光刻:电子束掩膜版、光学光刻(电子束曝光EBL)、匹配光刻。

IWE工艺复习题资料11

1.根据德国电气工程学会()规定,具有陡降特性的焊A 35%B 60%C 75%D 100%E B或C2.在什么条件下采用碱性药皮焊条焊接最合适BA 要求焊缝表面成形较光滑时B 对焊缝质量与韧性有较高要求时C 要求焊缝熔深较大时D 要求具有特别高的熔敷率时E3 焊条电弧焊时,焊条中药皮的作用有A 提高电弧的导电性B造气,造渣C脱氧D合金化E6.哪种因素使得金红石型焊条再引弧容易A 熄弧后与再引弧前焊条端部平整B 焊条端部的药皮渣壳具有良好的导电性C 电流密度较高D 电流脉冲的叠加7.根据2560(499)标准,药皮焊条E42 2 RA 最小屈服强度为4202B 在-20℃时最小冲击值为47JC每100克焊缝最大扩散氢含量为103D最小抗拉强度为4202E在20℃时最小冲击值为47J8 为什么钨极有时含有金属氧化物,例如,二氧化钍和A A电极更容易引弧B 电极的使用寿命C改变电子发射DE减小焊接时的飞溅9 焊,电极表面氧化,无光泽,流动性不好的缺陷是A氩气不纯B 不干净C干伸长度太长D氩气流量不够E12C不含钍的电极其使用寿命相对较长D焊接铁素体-铬钢时电极接正E交流焊时所用电极磨削锥角为45°13 脉冲焊的优点在于A热输入量小B熔池易控制C可使用粗丝焊接D熔滴过渡的机械力大E电弧的电磁效应小14 在用135()方法作工艺评定时,用下列焊接参数焊接:电压20V,电流送丝速度=4.0分,焊缝长度20,焊接时间40秒,问其线能量应为多少?DA 8000B 2000C 8D 2E 615 半机械化焊的焊接装置由下列哪些部件或装置组成?A 带有焊丝盘和送丝机构的送丝装置B 钨极夹C 带有软管焊枪D高频引弧装置E带有接口的控制箱16 有关铝与铝合金焊接,以下说法哪些是正确的?A 可使用、焊接铝与铝合金,通常前者可焊接性的母材板厚较大B 焊焊铝时,首选交流电源,也可用直流正极性并用氦气保护C 焊时,用氩气保护与用氦气保护比较,可降低预热温度与提高焊接速度D 已进行冷变形强化的铝合金,焊后焊缝处的强度会降低到未经冷变形强化前的强度E 直流焊用氩气保护时,当电流接正时,其母材熔深浅而宽;反之当电极接负时,其母材熔深深而窄17在熔化极气体保护焊时,采用下列哪类保护气体使焊缝的熔深最大?DA 100%B 50% , 50C 95% , 52D 100E 92.5% ,7.5% H218熔化极气体保护焊时,下列哪些说法为正确?A 短弧过渡通常是在焊接规范较小时产生B 焊时,通过调节规范,可得到长弧过渡,中间过渡,短弧过渡C 2气体保护焊时,通过调节规范,可得到长弧过渡,中间过渡D 喷射过渡或长弧过渡,主要用于中、厚板焊接E 长弧过渡通常以小颗粒、且是无短路过渡19关于埋弧焊下列说法是正确的?A 埋弧焊也可用于横焊位置焊接B 并列双丝埋弧焊使用两个电源C 埋弧焊可用于堆焊D 纵列双丝埋弧焊熔敷效率比并列双丝低E 窄间隙埋弧焊焊大厚件时所需填充金属量比一般20在埋弧焊中所用焊剂为锰硅型时,其焊接工艺性能下列哪些说法是A 电流承载能力高B 焊缝机械性能很好C 脱渣性一般D 使用交流电性能很好E 焊缝成型很好21 在确定埋弧焊中合金元素的烧损与过渡时,通常采用比较(A)的化学成分A 构建上的接头焊缝与纯焊缝金属B 构件上的接头焊缝与焊丝C 纯焊缝金属与母材D 纯焊缝金属与焊丝E 构件的接头焊缝与母材22 埋弧焊适用于下述哪些焊接位置?A 平焊B立向上焊C 平角焊D 横焊E 立向下焊23 带极埋弧焊的优点是:A 熔深小B 稀释率低C 高的焊接速度 (与单丝焊相比)DE25. 常用于焊接和切割的燃气主要有:A. 乙炔B. 氧气C. 氢气D. 氮气E. 丙烷26. 哪种类型的火焰被用作焊接铸铁的氧气乙炔火焰?BA. 氧化焰B. 碳化焰C. 中性焰火D. 所有类型火焰均可27. 关于火焰技术下列哪些说法是正确的?CA. 氧-乙炔火焰中性焰(混合比1:1)时工作区最高温度可达B. 对比乙炔、丙烷、天然气三种可燃气体,火焰功率()C. 按4063标准,氧-燃气焊接数字标记为31,氧-乙炔气焊数D. 12536是有关气焊焊丝标准适合焊接不锈钢E. 12536是有关气焊焊丝标准,适合焊接铝与合金28. 对于电阻点焊采用哪些破坏性试验方法进A. 剥离试验B. 扭转试验C. 缺口冲击试验D.弯曲试验E. 凿离试验29. 从点焊接头设计的角度,下列哪种做法BA. 由于点焊的抗扭曲强度远低于抗剪强B. 应尽可能避免分流产生C. 点焊时点击距板的边远距离无特殊要求D. 装配不好时,电极的压力左右降低,会E. 被焊接的板的厚度不同时,对焊接质量30. 在电阻压力焊时需要哪些辅助能量与辅助材料?A. 保护气体B. 冷却水C. 压缩空气D. 交流电流E. 填充材料32. 对于激光切割而言,下述哪些说法是正确的?A. 对于其能量密度很高,故其影响区很窄B. 对于其能量密度很高,故其影响区很宽C. 割口表面近于平行D. 由于激光束的特性只能切割垂直割口33. 冷压焊适于何种连接方式?A. 致密的,细的横截面(丝、杆、管)的对接焊B. 管材的纵向焊缝C. 薄板的点焊D. 螺栓在板材上的焊接E. 冷压轧制板34. 电子束焊时,下列哪些说法是正确的?A. 使用U型坡口B. 焊缝的深度比通常为10:1(40:1正确)C. 焊接后收缩较小,几乎没有角度收缩,几乎不需要焊接加工D. 可用于高熔点金属(钨、钼等)焊接35. 铝热焊接适合何种连接方式?AA. 致密截面的对接焊(棒料,铁轨)B. 管材的纵向焊缝C. 管于法兰盘的连接焊D. 螺栓在平板上的焊接36. 下列切割方法属于熔化割的是:DA. 氧-乙炔火焰切割B. 氧-丙烷火焰切割C. 激光切割D. 等离子切割A. DB.C. 粘接客大道与母材等强度的程度D. 粘接接头未受热的影响E. 整个粘接过程不受时间的影响43. 下列哪些类型的塑料可以焊接?A. 热塑性塑料B. 能产生热塑性变形的塑料C. 不能熔化的塑料D. 弹性塑料(合成橡胶)44. 下列关于焊接电源的说法有哪些是正确的?CA. 在使用焊接变压器在狭窄空间焊接时,空载电压不B. 直流发电机仅提供交流并且直流空载电压为48VC. 焊接变压器的空载电压必须总是要道道100V,以便D. 焊接整流器的易损件是换向器和碳刷E. 设备应定时用氧气吹扫45. 下列哪些说法是正确的?AA. 欧姆定律的公式为:B. 欧姆定律的公式为:C. 激光切割D. 等离子切割BA. 恒压特性曲线时—△ U 调节B. 下降特性曲线时—△ U 调节C. 恒压特性曲线时—△ I 调节D. 下降特性曲线时—△ I 调节48. 下列哪种说法是正确的:A. 熔化焊、电阻焊、钎焊属于不可拆连接方式,而粘接合B. 钎焊于熔焊比较,特点是母材不熔化,通常分为软钎焊、硬钎焊C. 根据857标准规定,通常将焊接分为熔化焊、压力焊和电阻焊D. 氧乙炔火焰可用于熔化焊、气割,也可用于钎焊E. 粘接事通过钎料和母料质检的扩散而实现的49. 焊接和钎焊的区别是什么?A. 除填充材料外没有区别B. 钎焊是通过钎料的熔化时母材连接在一起,母材本身不熔化,而C. 钎焊时总是使用氧化焰,而焊接时只是使用中性焰D. 钎焊是熔合性的连接,而焊接时使用毛吸作用E.钎焊时一般要是用钎剂,而焊接时一般不需要50. 下述哪些工艺方法不属于熔化焊?A. 火焰钎焊B. 气焊C. 躺焊D. 爆炸焊E. 钨极气体保护焊1.根据德国电气工程学会()规定,具有陡降特性的焊接电源负载持续率是?A.35%B 60%C 75%D.100%E. B或C2.在什么条件下采用碱胜药皮焊条焊接最合适A.要求焊缝表面成形较光滑时B.对焊缝质量与韧性有较高要求时C.要求焊缝熔深较大时D.要求具有特别高的熔敷率时E3.焊条电弧焊时,焊条中药皮的作用有A.提高电弧的导电性6.哪种因素使得金红石型焊条再引弧容易?A.熄弧后与再引弧前焊条端部平整B.焊条端部的药皮渣壳具有良好的导电性C.电流密度较高D.电流脉冲的叠加7.根据2560(499)标准,药皮焊条E422 RA.最小屈服强度为420N/2B.在-20℃最小冲击值为47J。

半导体工艺原理复习解析

晶体生长技术(直拉法(CZ)、区熔法(FZ))。

半导体:常温下导电性能介于导体和绝缘体之间的材料,如二极管、计算机、移动电话等。

导电性可受控制,范围可从绝缘体至导体之间的材料。

N型半导体(电子型半导体),自由电子浓度远大于空穴浓度的杂质半导体。

硅晶体中掺入五价元素(如磷),自由电子为多子,空穴为少子,主要靠自由电子导电。

自由电子主要由杂质原子提供,空穴由热激发形成。

掺入的杂质越多,多子的浓度就越高,导电性能就越强。

P型半导体(空穴型半导体)即空穴浓度远大于自由电子浓度的杂质半导体。

硅晶体中掺入三价元素(如硼)。

空穴为多子,自由电子为少子,主要靠空穴导电。

空穴主要由杂质原子提供,自由电子由热激发形成。

掺入的杂质越多,多子的浓度就越高,导电性能就越强。

区熔法(FZ)特点:硅片含氧量低、纯度高、成本高、主要用于高功率IC。

难生长大直径硅晶棒。

低阻值硅晶棒、掺杂均匀度较差。

CZ法:成本低、可做大尺寸晶锭、材料可重复使用。

CZ工艺工程:籽晶熔接,引晶和缩颈,放肩,收尾。

影响因素:拉伸速率、旋转速率。

硅片制备步骤:机械加工,化学处理,表面抛光,质量测量制备流程:整形处理,去掉两端,径向研磨。

硅片制作流程:磨片和倒角(防止产生缺陷),刻蚀(去除沾污和损伤层)腐蚀液:HNO3+HF+醋酸,抛光(去除表面缺陷),清洗(去除残留沾污)晶体缺陷:点缺陷(空位缺陷;间隙原子缺陷;Frenkel缺陷);位错;层错。

杂质的作用:调节硅原子的能级,由于晶体结构的原因,固体中的全部原子的各能级形成了能带,硅通常可以分为三个能带,导带,禁带,价带。

如果所有的自由电子都在价带上就是绝缘体;如果所有的自由电子都在导带上就是导体。

半导体的自由电子平时在价带上,但受到一些激发的时候,如热、光照、电激发等,部分自由电子可以跑到导带上去,显示出导电的性质,所以称为半导体。

施主能级杂质能级要么距离导带很近(如磷),是提供电子的;受主能级要么距离价带很近(如硼),是接受电子的。

集成电路工艺原理(期末复习资料)

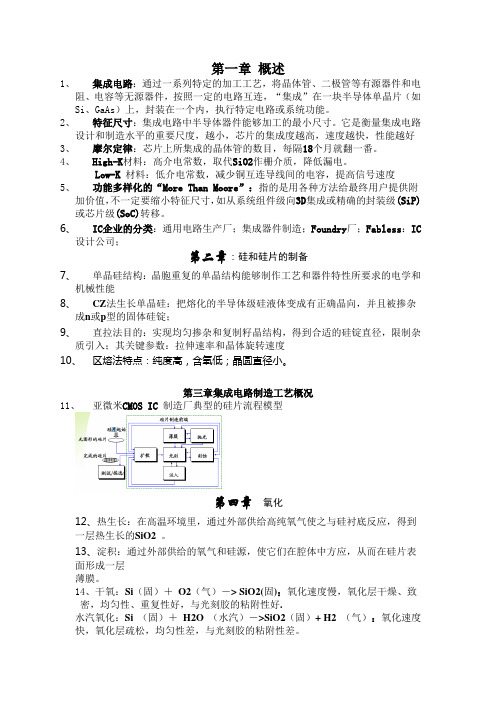

第一章概述1、集成电路:通过一系列特定的加工工艺,将晶体管、二极管等有源器件和电阻、电容等无源器件,按照一定的电路互连,“集成”在一块半导体单晶片(如Si、GaAs)上,封装在一个内,执行特定电路或系统功能。

2、特征尺寸:集成电路中半导体器件能够加工的最小尺寸。

它是衡量集成电路设计和制造水平的重要尺度,越小,芯片的集成度越高,速度越快,性能越好3、摩尔定律:芯片上所集成的晶体管的数目,每隔18个月就翻一番。

4、High-K材料:高介电常数,取代SiO2作栅介质,降低漏电。

Low-K 材料:低介电常数,减少铜互连导线间的电容,提高信号速度5、功能多样化的“More Than Moore”:指的是用各种方法给最终用户提供附加价值,不一定要缩小特征尺寸,如从系统组件级向3D集成或精确的封装级(SiP)或芯片级(SoC)转移。

6、IC企业的分类:通用电路生产厂;集成器件制造;Foundry厂;Fabless:IC设计公司;第二章:硅和硅片的制备7、单晶硅结构:晶胞重复的单晶结构能够制作工艺和器件特性所要求的电学和机械性能8、CZ法生长单晶硅:把熔化的半导体级硅液体变成有正确晶向,并且被掺杂成n或p型的固体硅锭;9、直拉法目的:实现均匀掺杂和复制籽晶结构,得到合适的硅锭直径,限制杂质引入;其关键参数:拉伸速率和晶体旋转速度10、区熔法特点:纯度高,含氧低;晶圆直径小。

第三章集成电路制造工艺概况11、亚微米CMOS IC 制造厂典型的硅片流程模型第四章氧化12、热生长:在高温环境里,通过外部供给高纯氧气使之与硅衬底反应,得到一层热生长的SiO2 。

13、淀积:通过外部供给的氧气和硅源,使它们在腔体中方应,从而在硅片表面形成一层薄膜。

14、干氧:Si(固)+O2(气)-> SiO2(固):氧化速度慢,氧化层干燥、致密,均匀性、重复性好,与光刻胶的粘附性好.水汽氧化:Si (固)+H2O (水汽)->SiO2(固)+ H2 (气):氧化速度快,氧化层疏松,均匀性差,与光刻胶的粘附性差。

集成电路制造工艺客观题复习含答案精选全文

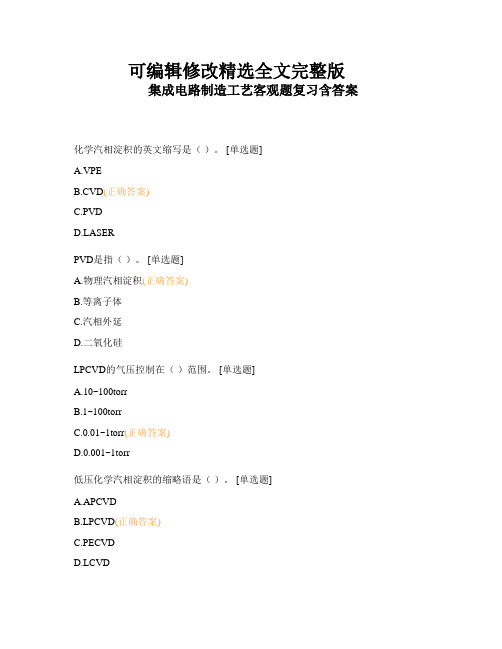

可编辑修改精选全文完整版集成电路制造工艺客观题复习含答案化学汽相淀积的英文缩写是()。

[单选题]A.VPEB.CVD(正确答案)C.PVDSERPVD是指()。

[单选题]A.物理汽相淀积(正确答案)B.等离子体C.汽相外延D.二氧化硅LPCVD的气压控制在()范围。

[单选题]A.10~100torrB.1~100torrC.0.01~1torr(正确答案)D.0.001~1torr低压化学汽相淀积的缩略语是()。

[单选题]A.APCVDB.LPCVD(正确答案)C.PECVDD.LCVD常压化学汽相淀积的缩略语是()。

[单选题]A.APCVD(正确答案)B.LPCVDC.PECVDD.LCVD等离子体增强化学汽相淀积的缩略语是()。

[单选题]A.APCVDB.LPCVDC.PEPVD(正确答案)D.LCVD激光诱导化学汽相淀积的缩略语是()。

[单选题]A.APCVDB.LPCVDC.PEPVDD.LCVD(正确答案)CVD的过程是()。

[单选题]A.排出-反应-扩散B.转移-介吸-反应-扩散C.输送-扩散-吸附-反应-介吸-转移-排出(正确答案)D.反应-吸附-转移VPE是指()。

[单选题]A.低压外延B.离子注入C.等离子体D.汽相外延(正确答案)物理汽相淀积的英文缩写是()。

[单选题]A.VPEB.CVDC.PVD(正确答案)SERPVD是指()。

[单选题]A.物理汽相淀积(正确答案)B.等离子体C.汽相外延D.二氧化硅Ti.Ta.Al.Cu.Pt对应的物质分别是()。

[单选题]A.钛.钽.铜.铝.铂B.钛.钽.铝.铜.铂(正确答案)C.钛.钽.铝.铜.金D.钛.钽.铝.铜.银蒸镀的过程为()。

[单选题]A.蒸发—气相质量输运—淀积成膜(正确答案)B.离化—气相质量输运—淀积成膜C.蒸发—离化—淀积成膜D.离化—挥发—淀积成膜薄膜对应的英文是()。

[单选题]A.siliconB.polyC.substrateD.film(正确答案)蒸发和溅射对应的英文是()。

光伏电池制造工艺及应用复习题答案

光伏电池制造⼯艺及应⽤复习题答案硅电池复习题⼀.填空题1、⽬前光伏企业太阳能电池材料是_晶硅_。

2、化学清洗中HCL的作⽤_去除⾦属离⼦_。

3、光伏⼀般公司⽣产的单晶硅⽚是N型还是P型硅_P型_。

4、制绒的⽬的是:去除表⾯污垢和⾦属杂质、去除硅⽚表⾯的损伤层、增加PN结的表⾯积、形成绒⾯减少反射增强阳光的吸收。

5、制绒⼯艺化学反应⽅程式__SI+NAOH→NA2SIO3+H2__。

6、去PSG⼯艺化学总⽅程式__SIO2+HF→H2SIF6+H2O__。

7、硅⽚在切割的过程中所造成的损伤层约__10um左右。

8、制绒⼯艺主要控制点__减薄量__、__反射率___、_外观__、_绒⾯成活率__。

9、单晶制绒是利⽤晶体硅的___100__、___111___不同晶向在__碱溶液___中进⾏__ 各向异性____腐蚀的特性。

10、扩散过程中应⽤⽓体N2、O2、___⼩N____。

11、扩散在电池⽚上主要⽬的是形成⼀层_PN结_____。

12、进⼊扩散间必须经过⼆次风淋,穿戴好_洁净服_____、_静电鞋、⼝罩、乳胶⼿套。

13、扩散⽅块电阻不均匀度__≤10%____,同⼀硅⽚扩散⽅块电阻不均匀度_≤5%____。

14、检测⽅块电阻⽤到_四探针______仪器,测试时扩散⾯向__上____。

15、清洗⽯英器件所需要的化学品__HF____、__HCL2____,清洗时应戴好积防毒⾯具,防酸服,戴好乳胶⼿套、防酸长⼿套。

16、POCl3在⾼温下(>600℃)分解的反应式为__(5POCL3≥600 3PCL5+ P205),其中⽣成的P2O5在扩散温度下与硅反应式为(2P2O5+5Si=5SiO2+4P),在有氧⽓的存在时,POCl3热分解的反应式为(POCL3+O2=2 P205+6CL2)。

17、PECVD的中⽂名称:等离⼦体增强化学⽓相沉积。

18、PECVD镀膜⽅式有直接式、间接式两种。

19、镀减反射膜需要⽤到SIH4、NH3、N2、压缩空⽓四种⽓体。

电子工艺基础复习题

电子工艺基础复习题一:填空题1、工艺工作可分为和两大方面。

2、电阻器的标识方法有法、法、和法。

3、为保证电子整机产品能够稳定、可靠地长期的工作,必须在装配前对所使用的电子元器件进行检验和筛选,筛选包括、、。

4、印制电路板按其结构可以分为印制电路板,印制电路板,印制电路板,印制电路板。

5、SMT电路基板桉材料分为__________、_________两大类。

6、元器件插装到印制电路板上,应按工艺指导卡进行,元器件的插装总原则为:、、、,先插装的元器件不能妨碍后插装的元器件。

7、波峰焊的工艺流程为: _________、________、___________、________。

8、技术文件作为产品生产过程中的基本依据,分为和两大类。

9、电容器的种类很多,分类方法也个有不同,按介质材料不同电容器可分为、。

10、焊接在电子工业中应用非常广泛,它可以分为、、。

11. 表面安装技术SMT又称或技术,它是一种无须对PCB(印制电路板)钻插装孔而直接将表面贴装元器件(无引脚或短引脚的元器件)贴焊到PCB表面上的装联技术。

12. 锡膏是由合金焊料粉(又称焊粉)和均匀搅拌而成的膏状体,是SMT 工艺中不可缺少的焊接材料,是的基本要素,提供清洁表面所必须的焊剂和最终形成焊点的焊料。

13. 覆铜板是用制造印刷电路板的主要材料。

所谓覆铜板,全称为覆铜箔层压板,就是经过粘接、热挤压工艺,使一定厚度的铜箔牢固地附着在绝缘基板上的板材。

铜箔覆在基板一面的,叫做;覆在基板两面的称为双面覆铜板。

14. 贴片胶是应用于表面组装的特种胶黏剂,又称为表面组装用胶黏剂。

其作用是把元器件固定在PCB上,以使其在装配线上传送、波峰焊的过程中避免脱落或。

15. 在SMT中使用贴片胶时,一般是将采用贴片胶粘合在PCB表面,并在PCB另一面上插装,然后通过波峰焊就能顺利地完成装配工作。

这种工艺又称为“混装工艺”。

16. 表面安装元器件俗称无引脚元器件。

2010级微电子工艺学试卷(A卷)参考答案

作条件以获得最佳刻蚀效果。

(×)9、微电子工艺中用于互连、欧姆接触、金属—半导体整流接触的金属膜的形成过程称为金属化。

要获得低接触电阻的金—半接触,必须增加金属—半导体接触的势垒高度并降低半导体的掺杂浓度。

(×)10、所有CMOS电路都有寄生双极型晶体管所引起的闩锁问题。

消除闩锁效应的方法:在轻掺杂衬底上生长的重掺杂外延层中制造器件。

因为高电阻衬底可以旁路外延层,降低基区电阻;同时轻掺杂衬底还可以促进外延层基区少数载流子的复合,从而使寄生晶体管失效;另一个可有效避免闩锁问题的工艺技术是浅沟槽隔离。

(×)二、在给出的选项中选择一个正确的序号填在题后括号中。

(每小题2分,共20分)1、在以硅器件为主的无线电射频(rf)和高频应用上,集成电路电感已经越来越受到注意。

利用IC工艺可以制作出各式各样的电感,其中最普遍的为。

为了评价这个电感,品质因子(qualityfactor)Q是一个重点考虑的因素。

Q值越高,来自电阻的损失就越小,因此,电路的特性越佳。

( B)A. 薄膜条形电感B. 薄膜螺旋形电感C. 厚膜螺旋形电感D. 厚膜条形电感2、大部分用于IC的双极型晶体管为型,因为在基区部分的少数载流子(电子)有较高的迁移率,使它比型具有较快的速度表现。

( D)A. p-n-p;n-p-nB. p-n-n;n-p-pC.p-p-n;n-n-pD. n-p-n;p-n-p3、在n-p-n双极型晶体管的基本制作程序的隔离方法中,器件之间用其周围的来隔离,而器件与衬底之间用一个来隔离。

( A)A.氧化层,n+-p结(埋层)B. 氧化层,p+-n结(埋层)C. n+-p结(埋层),氧化层D. p+-n结(埋层),氧化层4、在n-p-n双极型晶体管的基本制作程序中,需要一道光刻工艺规定用于分离基区与发射区接触区域的氧化层区域。

这会造成在隔离区域内有一大块不起作用的器件面积,不但会增加寄生电容,也会增加导致晶体管特性衰退的电阻。

微电子工艺学模拟试题

微电子工艺学模拟试题一、判断下列说法的正误,正确的在后面括号中划“√”,错误的在后面括号中划“×”(本大题共10小题,每小题2分,共20分)1.在微电子器件制造过程中,通过在硅片的有源区引入一些缺陷,以此吸除表面附近的杂质和缺陷的过程,称为吸杂,包括非本征吸杂和本征吸杂两种方式。

()2.双极型器件要求用(111)晶向单晶,MOS器件和GaAs器件则选用(100)晶向材料。

()3.在热氧化过程的初始阶段,二氧化硅的生长速率由氧化剂通过二氧化硅层的扩散速率决定,处于线性氧化阶段。

()4.注入离子在非晶靶内的纵向浓度分布可用高斯函数表示,注入离子的剂量和能量越大,峰值浓度越高。

()5.在一个化学气相淀积工艺中,如果淀积速率是反应速率控制的,则为了显著增大淀积速率,应该增大反应气体流量。

()6.溅射仅是离子对物体表面轰击时可能发生的四种物理过程之一,其中每种物理过程发生的几率取决于入射离子的能量和剂量。

()7.外延生长过程中杂质的对流扩散效应,特别是高浓度一侧向异侧端的扩散,不仅使界面附近浓度分布偏离了理想情况下的突变分布而形成缓变,且只有在离界面稍远处才保持理想状态下的均匀分布,使外延层有效厚度变窄。

()8.曝光波长的缩短可以使光刻分辨率线性提高,但同时会使焦深线性减小。

如果增大投影物镜的数值孔径,那么在提高光刻分辨率的同时,投影物镜的焦深也会急剧减小,因此在分辨率和焦深之间必须折衷。

()9.由于离子的质量较大,散射作用比电子弱,离子束曝光几乎不存在邻近效应,比光学、X射线或电子束曝光技术具有更高分辨率。

()10.在各向同性刻蚀时,薄膜的厚度应该大致大于或等于所要求分辨率的三分之一。

如果图形所要求的分辨率远小于薄膜厚度,则必须采用各向异性刻蚀。

()二、选择填空。

(本大题共10小题,每小题2分,共20分。

在每小题给出的四个选项中,有的只有一个选项正确,有的有多个选项正确,全部选对得2分,选对但不全的得1分,有选错的得0分)1. 采用CZ 法制备硅单晶时,往往将一定数量的杂质原子加入多晶硅熔融液中,以获得所需的掺杂浓度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

等静压成型

细长、 大件、 形状复杂的制品

流延成型

注浆成型

挤出成型

14、分析影响压制成型坯体质量的因素。 ①粉料的流动性 ②各组分分布的均匀性 ③料的自润滑性(加甘油润滑) ④粉体充膜情况(振动填实) ⑤压力参数(加压方式、压力大小、加压速度、保压时间等) ⑥模具质量(表面粗糙度、加工精度等) 15、∮20mmⅹ0.5mm 圆片,请问有几种成型方法?说明选择依据。 ①挤出成型:挤出∮略>20mm 的圆棒,然后烧结,然后外圆加工打磨,最后切片。 选择依据:挤出成型的适用范围为 D<=800mm 管、棒、蜂窝状或其他异形截面。 ②轧膜成型:先制成厚度略大于 0.5mm,直径略大于 20mm 的圆片,然后烧结收缩, 加工制成。 ③等静压成型。 16、下列制品分别采用什么成型方法?说明理由。 ①40ⅹ30ⅹ2mm 薄片,致密度>=0.98 ②30ⅹ30ⅹ0.2mm 薄片,致密度>=0.98 ③∮5ⅹ100mm 细长棒,致密度>=0.9999 ④外径 60mm,内径 40mm,长 200mm,致密度 0.55-0.65 解答: ①压制成型;径高比大,致密度要求高。 ②轧膜成型;流延成型;比较薄,且致密度要求高。

12、烧成制度包括哪些内容,温度制度分哪几个阶段,每个阶段各是什么作用? 温度制度;压力制度;气氛制度。 升温阶段 保温阶段:有足够的液相,适当的晶粒尺寸,组织结构趋於均一,保温时间还关系到晶 体的形成率。 降温阶段 13、列出主要陶瓷成型方法以及其特点和使用条件。 特点 ① 工艺简单,操作方便,易 于大批生产 ② 成型周期短,效率高,易 于实现自动化生产 ③ 坯体致密度和尺寸精度 高,烧成收缩小 ① 可同时放入多个形状不 同的模具 ② 压力调节范围宽 ③ 设备成本多, 不宜自动化 生产,效率低 ① 设备简单,工艺稳定,对 自动化生产的产品价格 比较高 ② 可连续操作,效率高,自 动化水平较高 ③ 坯体性能均一稳定 ④ 溶剂、 添加剂等有机物含 量高,烧成收缩较大 ① 工艺简单,劳动强度大, 生产周期长, 脱水时间长 形状复杂, 对致密度要求不高 ② 不易于实现自动化生产 的制品 ③ 坯体致密度低, 尺寸精度 差,烧成收缩变形大 ① 可连续生产,效率高,自 动化生产水平高 ② 机件结构复杂, 耗泥量大 ③ 烧成收缩、干燥收缩大 D<=800mm 管、棒、蜂窝状或 其他异形截面 适用条件

粒径越不均匀,大颗粒小颗粒越不均匀,烧结体的性能就越不均一,严重的会引起结构破坏 和异常晶粒生长。 20、在某显像管荧光屏上蒸铝,蒸发源与屏的距离是 25cm,为了在屏面上获得光滑、无氧 化的铝膜,问: ①蒸镀时管内压强至少多少? ②在 1000K 的温度下,铝的蒸发速率是多少? ③若获得的平均厚度为 200nm,则蒸发时间为多长? 其中,凝结系数∂=0.5,A=11.79,B=1.594ⅹ104,摩尔质量 u=27g/mol 解:

电子材料工艺学复习 1、触变性:剪应力保持一定的时候,表观粘度随剪应力作用的持续时间减小,剪切应变速 率增加的性质。 2、 胚釉适应性: 陶瓷胚体和釉层有相互适应的物理化学性质, 使釉面不剥脱不开裂的性能。 3、 烧结的驱动力: ①宏观驱动力:粒界或表面积减小从而使能量降低的趋势;②微观驱动力: 粒界或表面的曲率差而产生的化学位梯度, 导致了烧结过程中所发生的许多变化, 主要体 现为物质的迁移。 烧结的阻力:①烧结过程中各种物质的扩散;②化学反应或相变的势垒。 4、光刻工艺流程:涂胶—前烘—曝光—显影—坚膜—腐蚀—去胶。 5、真空电子器件种类繁多,起封接件方式:针封、套封、平封。 6、焊接:实现两种金属工件间牢固永久性连接的方法。 分六类:钎焊、氩弧焊、等离子弧焊、电子束焊、激光焊接、超声波焊接。 7、薄膜作为一种特殊形态的物质,它与块状物质一样,可为单晶态多晶态和非晶态。 8、超声波焊接的特点: ①焊接变形小;②能够焊接一般方法难以或者不能焊接的材料;③能焊接细丝、箔片、板 及厚薄悬殊的物件;④不能适用金属焊接,还适用塑料焊接及有机化合物之间的焊接。 9 分析注浆成型的影响因素: ① 浆体的性能 ② 含水量(尽可能小) ③ 模具质量(透水性要好,强度高) ④ 强化条件(环境温度,湿度) 10、粉体细度是不是越细越好?为什么?

①由起始压强

得到,Pr<=5.2ⅹ10-3(pa)

②材料的蒸汽压与温度之间的关系为:LgP = A − B/T, 带入解得:P=7.08ⅹ10-5 Pa

③由 带入数据得:Nm=2.8ⅹ10-8 Kg/cm2∙s 取 1cm2 的铝膜作为研究对象,则其体积 V=1 cm2ⅹ200ⅹ10-7cm=2ⅹ10-5 cm3 质量 m=p∙v=2ⅹ10-5 cm3ⅹ2.7 g/cm3=5.4g 则蒸镀这 1 cm2 所需要的时间 t=m/Nm=1.93 s

③等静压成型;致密度要求高。 ④挤出成型;致密度要求不高,D<=800mm 管、棒、蜂窝状或其他异形截面 17、综合题: CaCO3 和 SiO2 为原料合成 CaSiO3,生产工艺如下:按化学计量比配料, 用滚筒式球磨机进行 12h 的球磨, 然后造粒、 压片, 在 1250 摄氏度下煅烧 4h, 结果如下: ①外观上,片子疏松,强度低;②X 射线分析其物相,结果为,CaSiO3,SiO2,CaO,试分 析起原因。 ①该生产工艺少了一个环节—预烧。由于 CaCO3 高温分解的产物有 CO2,贯穿整个 烧结过程,导致烧结后片子疏松强度低。预烧的作用是使粉料预合成,在 1000 摄氏度左右 的高温下 CaCO3 分解, 分解后只剩 CaO 和 SiO2, 再进行研磨, 造粒, 压片, 烧结等工序。 ②物相分析结果中有 CaO 和 SiO2 的原因是粉料未完全反应,分析如下: a、保温时间不够,可延长保温时间;b、煅烧温度可以适当提高;c、粉体细度不够, 可减小入料细度和球磨时间来提高。 18、5cmⅹ2cmⅹ5mm 的薄片,烧变形了,分析产生此结果的可能原因。 ①粘结剂混合不均匀 ②细度不够,粒径分布范围大 ③分体流动性差 ④烧结温度梯度过大 ⑤烧结温度过高 ⑥添加剂参数不合适,分布不均匀 ⑦压制时压力中心线与模具中心线不重合 19、从晶体生长角度如何考虑颗粒级配? 颗粒级配越小, 粒径越均匀, 坯体的致密度越高, 烧结体的致密度也就越高; 级配越大,

2011 年 5 月 12 日 08 电科一班 彭飞

不是; 粉体越细,表面积越大,塑性越好,与块体材料的自由能差值越大,烧结的宏观驱动力 越大,粒子半径越小,作用于粒子表面的力越大,引起物质迁移的力越大,即微观驱动力越 大,固相反应越快,有利于烧结。 但是粒子半径越小,越容易团聚成聚集粒子,聚集粒子内部的结合力强度比相邻之间的 聚集粒子的结合强度要大,在少烧结时,聚集粒子会优先烧结,会在其周围形成大的空隙, 如果这些空隙不能在后续烧结时消除, 会导致烧结体内部存在残余大气孔, 聚集粒子也会在 烧结过程中生成新相物质,容易导致异常晶粒生长,造成组织结构不均匀,不致密化。 11、用传统方法制备陶瓷的方法及特点: 特点及缺点 滚 筒 式 球 磨 机 行 星 式 球 磨 机 振 动 式 球 磨 机 搅 拌 式 球 磨 机 特点:设备简单,投资少,使用安全,性能可靠,一次 性投料可大可小,适合大规模生产 缺点:受极限转速限制,惰性区大,效率低,噪声大 特点:转速快, 效率高,安全可靠, 操作方便, 噪声低, <18 目 无污染,损耗小 缺点:一次性投料少,适合科学研究或小批量生产 特点:效率高,是滚的 10 倍以上,消耗能源低,是滚 的 1/4,可实现超细粉碎且均匀,无振动噪音小,实现 良好的湿控,可实现自动化连续生产 特点:效率高,占地面积小,易安装隔离,单位产量, 能耗低,粉末粒度比较集中,操作简便,研磨介质小, 单位研磨变化面积大 <60 目 2-5 um >200 目 入料细度 <6mm 出料细度 1.5-0.075 mm