隔膜泵电气使用说明书

意大利艾格尔气动隔膜泵MPP100操作使用说明书

操作 & 维修手册气动双隔膜泵操作手册感谢您选购我公司最经久耐用、功能强大的气动隔膜泵产品。

正确的安装和维护可极大地提高泵的性能并延长泵的使用寿命。

安装和操作泵之前,请阅读下列警告及安全措施。

不遵守这些指南会危及人和财产。

请保管好该操作指南以备将来查询。

警告使用前,请确定泵是否耐介质的腐蚀。

温度、浓度和化学成分的变化,会改变材料的耐腐蚀性。

使用前,请查询材料的安全数据表和化学耐腐蚀性能表。

请确认此设备操作者接受过安全操作程序培训。

危险泵送危险或有毒液体,必须要佩戴防护眼镜及防护服:z如膜片破裂,所泵送的物料可能会进入泵空气侧,并通过消音器排出时,当泵送危险液体时,排气口须远离工作区域和人。

z当物料的液位高于泵的水平位置时(自灌入吸面),应把排气口用管路引出到高于物料液位的高度,从而防止当膜片破裂时液体由于虹吸作用引起喷溅。

危险带压危险:系统带压时,不要清洗或维护泵、管或分配阀,否则会造成严重损害。

z拆卸前,请泄压并拆除供气管线。

危险静电警告:使用非导电版的泵输送易燃物料可能会形成静电。

静电火花可能引起爆炸,并导致人员伤亡。

输送易燃物体或泵在易自燃的环境下使用,请将泵及泵送系统接地。

当泵需接地线时,我们有多种型号的导电版非金属泵可供选择。

请用接地线并确保连接到接地良好的接地端子上。

z固定泵,连接所有接触点,避免震动及产生接触性或静电火花。

有必要定期用欧姆表测量各部件对地的电通性。

z特殊的接地连接,请查询地方建筑规范和电气规程。

z使用带电丝的软管。

z使用正确的通风系统。

z易燃物要远离热源、明火、火花。

z不用时,请密封保存。

警告最高温度只取决于机械应力。

一些化学制品会极大地降低最大安全操作温度。

请咨询工程指导,了解化学防腐性能及温度极限。

z输送高温液体时,一定要用最小供气压力。

警告供气压力过高,会造成泵损毁,人身伤害,财产损失。

警告经过维修保养的泵,重新组装时,一定要正确组装。

注意不能用泵作管道系统的支撑。

ChemSafe 307气动隔膜泵3A3549F说明书

零件说明ChemSafe™307气动隔膜泵3A3549F ZH 工业用3/8英寸高纯泵。

仅限专业人员使用。

未获准用于欧洲易爆环境场所。

重要安全说明请阅读本手册中的所有警告和说明。

妥善保存这些说明。

100磅/平方英寸(0.7兆帕,7.0巴)最大供气压力100磅/平方英寸(0.7兆帕,7.0巴)最大流体工作压力PROVEN QUALITY.LEADING TECHNOLOGY.Contents警告 (3)配置编号表格 (6)安装 (8)一般信息 (8)将螺栓旋紧 (8)减少气蚀秘诀 (8)安装泵 (9)系统接地 (10)空气管路 (10)排气通风 (11)流体供应管路 (12)流体出口管路 (12)Operation (13)将螺栓旋紧 (13)首次使用前冲洗泵 (13)起动和调节泵 (13)泄压步骤 (14)关闭泵 (14)维护 (15)维护计划 (15)润滑 (15)拧紧螺纹连接处 (15)冲洗和储存 (15)故障排除 (16)修理 (18)拆卸流体部分 (18)拆卸中心部分 (19)重新装配中心部分 (19)重新安装流体部分 (20)扭矩说明 (22)部件 (24)配件包 (26)尺寸 (27)性能图表 (28)技术数据 (29)23A3549F警告警告以下为针对本设备的设置、使用、接地、维护及修理的警告。

惊叹号标志表示一般性警告,而各种危险标志则表示与特定操作过程有关的危险。

当本手册正文中或警告标记上出现这些符号时,请回头查阅这些警告。

若产品特定的危险标志和警告未出现在本节内,则可能出现在本手册的其他章节。

3A3549F3警告43A3549F警告3A3549F5配置编号表格配置编号表格检查铭牌(ID),查看泵的配置编号。

使用下表定义泵组件。

示例配置编号307PT-P01APT3PTPTPOPT307PT P01A PT3PT PT PO PT泵型号中心部分和空气阀流体盖和歧管阀座阀球隔膜歧管和阀座密封垫泵中心部分和空气阀材料流体盖和歧管307PT3/8英寸PTFE P01A带常温常压空气入口的聚丙烯中心PT3PTFE,常温常压307UH3/8英寸UHMWPE P03A带bspt空气入口的聚丙烯中心PT4PTFE,bsptUH3UHMWPE,常温常压UH4UHMWPE,bspt阀座材料阀球材料隔膜材料歧管和阀座密封材料PT PTFE PT PTFE BN丁腈橡胶PT PTFEEP三元乙丙橡胶PO超模压PTFE63A3549F配置编号表格型号型号泵空气与流体连接螺纹流体盖和歧管球与阀座隔膜歧管密封件24X428‡英制锥螺纹24X427‡3/83/8英英寸PTFE 标准管螺纹PTFE24X504英制锥螺纹24X503标准管螺纹二次成型PTFE/EPDM24X536英制锥螺纹24X537标准管螺纹三元乙丙橡胶24X502英制锥螺纹24X5013/8英寸UHMWPE 标准管螺纹UHMWPTFE丁腈橡胶PTFE‡ 符合 FDA3A3549F 7安装安装一般信息所示的典型安装仅用作系统组件的选择和安装指南。

隔膜式计量泵使用说明书

隔膜式计量泵使用说明书关于本产品说明书(以下简称“说明书”)◆说明书版权属边锋所有;◆说明书与实际产品有不一致的地方,边锋拥有最终解释权;◆说明书是本产品不可分割的一部份,请妥善保管;如果您对说明书的任何内容存在不明或异议,请在购买设备七日内向本公司提出书面异议,否则视为您已经同意、理解并接受说明书的全部内容。

设备使用过程当中,如果您遇到技术问题,欢迎致电:! 特 别 提 醒用户使用手册 隔膜式计量泵分册1、计量泵使用前请加220#蜗轮蜗杆油或50#齿轮油至油标。

2、计量泵电机接线一定要按照电机铭牌的电压接线(380V或220V)2、计量泵开机之前一定要确保出口管路通畅(阀门全开)。

3、不锈钢管路接头焊接时,切不可把焊渣或杂物掉入管路或阀体内(从而会造成计量泵不出水、压力变小或流量变小)计量泵要停止工作时先关闭计量泵,再关闭出口阀门。

4、出口管路压力一定要高于进口管路压力,如果低于进口压力,一定要加装背压阀,防止产生虹吸。

5、出口管路口径一定要大于或等于,相应计量泵的标配口径。

计量泵标准按装图(供参考)目录一、概述.................................................................................(5)二、结构原理和特性 (5)2.1泵的结构 (5)2.2工作原理 (5)2.3流量调节特性 (6)三、技术数据 (6)3.1参数 (6)3.2流量调节曲线特性图 (6)四、泵的使用 (6)5.1泵运转前的检查及其准备工作 (6)5.2启动 (6)5.3带负荷运转 (6)5.4停机…………………………………………………………………(7)五、泵的维护保养 (7)6.1泵的日常维护 (7)6.2维修保养解拆及装配顺序 (7)六、安装 (8)4.1泵的安装 (8)4.2管路安装 (8)4.3特殊液体对管路通量增加 (9)4.4安装规范(按装图) (9)七、各系列产品装配图 (11)八、故障原因分析及排除方法 (13)九、单向阀总成及装配结构图 (14)一、概述机械隔膜式计量泵主要是往复式计量泵、按泵的缸数可分为单缸、双缸、三缸等多种类型。

隔膜泵操作维护手册说明书

2Diaphragm Pump 隔膜泵Specialist in Fluid Transfer致力于流体输送Edition 7 Is SKY-E -E-03-2016E255This manual contains warnings and caution.本手册包含警告和注意事项READ AND RETAIN FOR REFERENCE阅读和保留以供参考INSTRUCTIONS操作指南Operation andMaintenance Manual操作维护手册1警告以下为针对本设备的设置、使用、接地、维护及修理的警告。

惊叹号标志表示一般性警告,而各种危险标志则表示与特定操作过程有关的危险。

当本手册正文中或警告标志上出现这些符号时,请回头查阅这些警告。

若产品特定的危险标志和警告未出现在本节内,则可能出现在本手册的其他章节。

2警告34The electric diaphragm pump is composed of a suction port, a discharge port, a medium chamber and a power assembly. The power assembly is composed of a motor, a crankshaft, a piston and an intermediate shaft 电动隔膜泵由吸入口、排放口、介质室和动力总成构成,动力总成由电机、曲轴、活塞和中间轴构成When the diaphragm pump is working, the left and right diaphragms are driven by the crankshaft and the piston to move left and right隔膜泵工作时,左右膜片均通过曲轴和活塞驱动左右运动The motor drives the crankshaft, the crankshaft drives the piston, the piston pushes the central shaft, and the diaphragm moves to the left. As a result, the volume of the left cavity decreases and the liquid is squeezed out 电机带动曲轴,曲轴驱动活塞,活塞推动中心轴,驱动膜片向左移动,结果是左腔容积减小,液体被挤出。

机械隔膜计量泵(自动加药装置)使用说明书

机械隔膜计量泵(自动加药装置)使用说明书使用前请仔细阅读本说明书,并妥善保管一、综述J xM-IJ XM-II二个系列机械隔膜泵是我厂设计开发的往复式化合物投加泵。

J XM-Ⅰ泵的输送流达500Lh,压力达1.2MPa,取决于泵型号);J XM一Ⅰ泵的输送流量能力达1400L/h.压力达1MP(取决于泵型号)。

这两个系列泵的特点是机械驱动隔膜,隔膜取消四氟薄膜与橡胶、铁芯复合的结构型式,增大了隔膜行程,冲程调节机构集于可变偏心机构的工作原理,替代了传统的偏心凸轮的有效冲程调节设计形式。

这种设计显著地减小了压力和流量的脉动程度,使流量在10~100%的范围内,稳定性精度可控制在±2%。

1.2、泵的运行原理泵由两大部分组成:动端部分和液力端(泵头)部分。

泵的输出流量取决于传动端的冲程速度,隔膜(泵头)直径和隔膜冲程长度。

在泵运行或停止时,均可以通过凋节冲程调节手轮来改变冲程长度,传动机构根据可变偏心机构原理工作,即电机旋转驱动蜗轮副进行减速,由蜗轮减速部件驱动可变偏心曲轴旋转,可调式偏心曲轴通过连杆将往复式运动传递给隔膜,使隔膜产生挠曲变形。

通过改变连杆上的可变偏心曲轴的位置,就可调转冲程长度。

泵在吸入冲程时,隔膜开始向后运动,泵头内的压力立刻降低;当泵头压力低于吸液管路压力时,吸入口单向阀的阀球被向上“推开”,进口管路中的介质进入泵头腔室内。

当吸液冲程结束时,隔膜运动瞬时停止,泵头内的压力与吸液管路中的压力持平,吸入口单向阀球复位。

泵在排出冲程时隔膜开始向前运动,泵头内的压力立刻升高。

当泵头压力高于排出管路压力时,排出单向阀球被向上“推开”,泵头内的液体进人出液管路,当排出口冲程结束时,隔膜再一次瞬时停止运动。

泵头内的压力与排出管路的压力相同,排出口单向阀球复位,然后再开始下一个循环。

在吸人冲程中,泵头内的压力必须高于物料蒸汽压,如果液体压力低于其气化压力,就会发生气穴现象,影响泵的性能。

雅玛达隔膜泵系列NDP-5,DP-10,NDP-15系列说明书

Doc. No. NDP253U-05使用说明书雅玛达隔膜泵系列NDP-5系列DP-10系列NDP-15系列产品保修登录Fax送信的拜托真诚地感谢您惠购本公司产品!为了基于PL法的产品缺陷所引起的索赔及事故等的彻底保修和提供完善的售后服务,进一步听取客户意见对产品进行改良等,本公司采用了依据〈客户登录〉的保修体制。

该Fax就是连接您和雅玛达的重要桥梁。

因此,特拜托务必在本书末尾的〈14. 产品保修登录Fax表〉上,填写必要事项后将其传真回本公司。

本公司收到传真后,将其登录到客户数据库,在保修本书所记载事项的同时履行基于PL法的责任。

另外,Fax未返回以及填写项目有遗漏等,如果发生索赔无法追踪用户以及使用产品的情况时,即使在保修期内也不能进行保修。

请务必在购买1个月以内将其传回。

・前言真诚地感谢您惠购本公司的隔膜泵产品。

本产品采用的是利用压缩空气等的独立切换机构,使隔膜往返运动达到移动液剂等目的的一种容积型泵。

接液体部套管采用了铝合金、不锈钢、铸铁、聚丙烯、氟化树脂、聚缩醛,隔膜采用橡胶类和塑料类的各种材料。

・全注意事项本书记载有安全、正确和有效使用本产品的重要事项。

在使用本产品前请仔细阅读本书,特别是本书起首的〈警告注意事项〉的项目,请在充分理解后使用本产品。

另外,请妥善保管本书,以便使用本产品时随时查阅。

・警告和注意事项为安全使用本产品,请务必遵守以下事项:在本书中,用图表示警告及注意事项。

这些是为了正确使用本产品及使用者其周围的人群造成人身伤害事故和损坏周围物品的防患于未然的一种标识。

其表示方法和含义如下。

请详细阅读并理解其内容。

警告:表示无视该标记而采取错误的操作方法,有导致死亡或重伤的可能。

注意:表示无视该标记而采取错误的操作方法,有导致受伤以及物品损害的可能。

另外,为了表示危害和损害内容,在采用上述标记的同时,使用下图进行表示。

该标记表示禁止的行为(禁止事项)。

标记的旁边表示具体的禁止内容。

ARO 6661AX-X-C 1英寸隔膜泵 说明书

操作手册6661AX-X-C内容:操作、安装和维护保养发布日期: 9-11-89修订: 11-15-10(修订版本:V)1英寸隔膜泵1:1比例(非金属)在安装、操作或维修该设备之前,请仔细阅读本手册。

雇主有责任向操作人员提供本手册,请保留本手册以备将来参考。

维修服务包参看型号说明表,以便与泵材选项匹配。

637118-C 用于空气段修理(参看第6页)。

637161-XX-C用于流体段修理(参看第4页)。

隔膜泵数据型号 . . . . . . . . . . . . . . . 参看“型号说明表”中“-XXX”泵的类型 . . . . . . . . . . . . 非金属气动双隔膜泵 材料 . . . . . . . . . . . . . . . 参看型号说明表重量 . . 6661A3-,1AF-,1AJ-,1AL- . . . 20.25 lbs(9.19 kgs) 6661AP-,1AR-,1AS-,1AT- . . 20.25 lbs(9.19 kgs) 6661A4-,1AG-,1AK-,1AN- . . 28.5 lbs(12.93 kgs) 6661B3-,1BF-,1BJ-,1BL- . . . . 28.8 lbs(13.06 kgs) 6661BP-,1BR-,1BS-,1BT- . . . 28.8 lbs(13.06 kgs) 6661B4-,1BG-,1BK-,1BN- . . . 37 lbs(16.78 kgs)最大进气压力 . . . . . . . . . . . . . . . . 120 p.s.i.(8.3巴)最大进料压力 . . . . . . . . . . . . . . . . 10 p.s.i.(0.69巴)最大出料压力 . . . . . . . . . . . . . . . . 120 p.s.i.(8.3巴)最大流速(灌注进口). . . . . . . . . . 47g.p.m.(177.9 l.p.m)排量/循环 @ 100 p.s.i.g. . . . . . . . . . 0.17加仑(0.64升)最大粒径(半固体) . . . . . . . . . . . 1/8”直径(3.2 mm) 最大温度极限(隔膜/球/密封材料)乙丙橡胶/三元乙丙橡胶. . . . - 60° 至 280° F (-51° 至 138° C)热塑性聚酯弹性体® . . . . . . . - 20° 至 150° F (-29° 至 66° C)氯丁(二烯)橡胶 . . . . . . . . . . 0° 至 200° F (-18° 至 93° C)腈 . . . . . . . . . . . . . . . . . . . 10° 至 180° F (-12° 至 82° C)聚丙烯 . . . . . . . . . . . . . . . . 35° 至 175° F (2° 至 79° C)聚氨基甲酸乙酯 . . . . . . . . . 10° 至 150° F (-12° 至 66° C)聚偏氟乙稀(Kynar ®) . . . . . . . 10° 至 200° F (-12° 至 93° C)三道橡胶® . . . . . . . . . . . . . -40° 至 225° F (-40° 至 107° C)聚四氟乙烯 . . . . . . . . . . . . 40° 至 225° F (4° 至 107° C)氟橡胶® . . . . . . . . . . . . . . . -40° 至 350° F (-40° 至 177° C)尺寸数据 . . . . . . . . . . . . . . . . . . . . 参阅第8页噪声级 @ 70 p.s.i - 60 c.p.m ① . . . . . 64.5db(A)②① 用所安装的93110消声器测试。

隔膜泵 MD 1 VARIO-SP 使用说明书

第1页,共页 64隔膜泵使用说明书专业的真空科技MD 1 VARIO-SP MD 1第2页,共 页 64售后服务: 请联系您当地的经销商或致电+49 9342 808-5500。

尊敬的顾客:VACUUBRAND 隔膜泵会在您的工作中为您提供全面帮助,且长时间不会出现故障。

我们凭借自身累积的多年实际经验,为您提供丰富的应用和安全信息。

请在首次使用隔泵之前仔细阅读本使用说明书。

VACUUBRAND 隔膜泵乃我们丰富的设计、生产和实际操作经验与材料和制造技术最新发现的完美结合。

我们秉承“零缺陷”质量准则:每台隔膜泵在出厂前都经过严格的测试,包括14小时的耐久性测试。

任何故障,即使是很少发生的故障,也能立即发现并消除。

耐久性测试完成后,对每台泵进行测试,必须在达到要求的规范后才能出厂。

我们致力于为客户提供完全满足这一高质量标准的隔膜泵。

虽然这些隔膜泵并不能完全接管您的所有工作,但我们设计、制造和测试它们的目的是确保其能高效、顺利地协助您完成工作。

此致VACUUBRAND GMBH + CO KG商标索引:VACUU•LAN ®(美国注册号3,704,401)、VACUU•BUS ®、VACUU•CONTROL ®、 Peltronic ®、VARIO ®(美国注册号3,833,788)、VACUUBRAND ®(美国注册号3,733,388)以及显示的公司徽标是 VACUUBRAND GMBH + CO KG 在德国和/或其他国家的注册商标。

第3页,共页 64目录安全信息! (4)重要信息! (4)一般提示 (6)使用前注意事项 (6)组装和安装设备 (7)环境条件 (10)运行条件 (10)操作期间的安全性 (11)维护和维修 (14)重要信息:设备标记(ATEX) (16)技术数据 (18)沾湿部件 (19)进气温度 (20)缩写 (20)泵零件 (20)更换设备保险丝(仅限MD 1 C/US) (24)更换电路板上的保险丝 (25)(仅限MD 1 VARIO-SP) (25)使用和操作 (27)安装 (27)真空连接(进气口) (28)连接出气口 (29)电气连接 (30)控制MD 1 VARIO-SP (32)运行期间 (37)停机和储存 (39)配件 (40)故障排除 (41)更换隔膜和阀门 (43)检查隔膜和阀门 (46)更换隔膜 (49)更换阀门,安装泵头 (52)维修 - 维护 - 退回 - 校准 (56)质保 (58)健康安全声明 (59)第4页,共 页 64安全信息!重要信息!请妥善保管本手册,确保其完好无损并可供员工随时查阅! 请在安装或操作设备之前仔细阅读本手册。

Sotera 400B系列电动隔膜泵用户操作手册

400B SERIES ELECTRIC DIAPHRAGM PUMPSOwner’s Operation ManualTable of ContentsThank You!Thank you for your loyalty to the Sotera ® brand of chemical, lubricant, andmixed hydrocarbon transfer pumps. Your safety is important, so pleaseread and thoroughly understand the procedures set forth in this manual.Protect yourself as well as those around you by observing all safetyinstructions and adhering to all danger, warning, and caution symbols.Please save these instructions for future reference and record the model,serial number, and purchase date of your Sotera transfer pump.Please register your Sotera product via/sotera_product_registrationIMPORTANT RETURN POLICYPlease do not return this product to the store. For all warrantyand product questions, please contact Tuthill Customer Service at 1‑800‑634‑2695 (M‑F, 8am‑6pm EST/EDT.)Limited Warranty Policy ............................................................................3Basic Definitions ......................................................................................3About This Manual....................................................................................4Symbols and Definitions ...........................................................................4General Safety Information.......................................................................5Installation Best Practices .......................................................................5Electrical Installation ...............................................................................6Best Operational Practices .......................................................................8Routine Annual Maintenance ....................................................................8Individual Pump Component Removal and Replacement ..........................8Diaphragm/Motor/Gear Assembly .............................................................9Viscosity Correction Chart ......................................................................10Anti‑Drip Nozzle Spout Kit . (11)Diaphragm and Check Valve Orientation Detail ......................................11Troubleshooting Guide ............................................................................12Parts List ...............................................................................................13Model Information . (14)Regulatory Compliance Information (16)Limited Warranty PolicyBasic DefinitionsChemtraveller ®: A compact, low‑profile frame to allow for pump mobility without needing to handle the pump itself.Diaphragm: A flexible membrane constructed of a synthetic rubber used to displace fluid through the pump cavity.IBC Mount: A stainless steel bracket that can be mounted onto the cage of any size IBC tote.Mix-n-Go: A recirculation system design to fit onto a 9" IBC gem cap. Units with this device have the recirculation valve built into the pump. Poise (P): A unit of measurement of dynamic viscosity. For the purpose of this manual, Sotera will utilize the measurement of Centiposes (cP) which is one hundredth of a Poise or one millipascal‑second (mPa‑s).Positive Displacement: Constant volume at a fixed speed, independent of system pressure.Pump-n-Go: Free‑standing pump mobility. Systems with this designation do not have any mounting frames.Recirculation: The process of mixing fluids through the pump without discharging from the container.Suction Lift: The distance below the center line of the pump to lift fluids.Viscosity (V): The measurement of flow fluid or resistance.Wetted Parts: All parts that are touched by the transfered fluid either in part or through immersion.About This ManualFrom initial concept and design through final production, your Sotera product is built to provide years of trouble‑free use. To ensure the safety of yourself and those around you, it is critical that this manual is read in its entirety prior to attempting to install or operate your new purchase. We strongly urge that any installer and operator become familiar with the terms, diagrams, and technical data in this manual and pay close attention to any DANGER, WARNING, CAUTION, or NOTICE information. At Tuthill, your satisfaction with our products is paramount. If you have questions or need assistance with your product, please contact Customer Service at 1‑800‑634‑2695 (M‑F, 8am‑6pm EST/EDT).General DescriptionThe Sotera 400B Series is a self‑priming, positive displacement double action diaphragm pump. It features flow rates up to 13 gallons per minute (13GPM) and is engineered with polypropylene and stainless steel wetted parts, along with seals that are compatible with most agricultural and industrial chemicals as well as lubricants (e.g. those found within power transmission). These wetted materials consist of a polypropylene body and valves, stainless steel fasteners, Hastelloy® check valve springs, Buna‑N, EPDM and Fluorocarbon seals, along with Hytrel® and Santoprene® diaphragms.Sotera utilizes a recognizable naming system where model numbers reference the diaphragm material. Models that begin with ‘SS’ (eg. SS415B) contain Santoprene diaphragms, while models that begin with ‘FR’ (eg. FR410B) contain Hytrel diaphragms. Santoprene is designed for moving agriculture chemicals while Hytrel is used with oils and lubricating fluids. We strongly recommend referring to the Sotera Chemical Resistance Guide foundat to determine proper materials of construction for use with your application.The 400B Series pump is not compatible with strong acids (pH of 3.4 or below), strong bases (pH above 12), non‑diluted flammable liquids with a flash point below 100°F/38°C, or bleach (sodium hypochlorite).• All suction hoses should be reinforced to prevent collapse by system pressure • If there is a possibility of solids or debris within the liquid, at minimum, a 10 mesh screen (0.07") or less needs to be utilized either at the end of the suction pipe or entry into the suction side of the pump. Particles greater than 0.1" will adversely affect pump performance • All suction hoses or pipes must be 1" diameter. Large sizes maybe used as long as it terminates to a 1" diameter at the suctioninlet of the pump• Placement of the suction pipe should terminate 2" from the bottom to avoid particulate contamination unless a 10 mesh in‑line screen is being used as noted• Maximum suction lift capacity is 9 FT (2.7 M) for water at sea level at 70°F. Suction lift for each application will be dependent on the Centipose (cP) of the individual fluid as affected by temperature and elevation• IMPORTANT: Tanks and containers must be vented to prevent collapses • Tighten all non‑metallic fittings to a snug fit to prevent leakage. Damage could occur to the pump if these fittings are over tightened • Do not use the pump as the structural support of the piping system• Be certain the system components are properly supported to prevent stress on the pump parts. As a rule and unless specifically designed into the pump, suction and discharge connections should be flexible to avoid damaging the pump body. Ensure that any connection material is compatible with the substance being transferred through the pump itselfTo maximize performance and longevity of your 400B Series pump, we recommend the following considerations:Installation Best Practices (Suction Side of Pump)• Tuthill strongly recommends grounding the pump and motor priorto any usage • Electrically bonding to a vehicle frame or utilizing a ground circuitfor stationary applications are preferred grounding methods. Alwaysconsult with a licensed electrician for your application • Inspect any and all power and grounding cables prior to each use.Replace if the outer protective jacket has been removed to exposeany wires• For 12V DC non‑explosion proof motors, the power cable terminates with battery clamps that are either red (+) or black (‑); however a ground wire is not included • For 12V DC explosion‑proof motors, in general, neither a ground wire, power cable, or battery clamps are provided. See pages 14‑15 forspecific included components • DO NOT connect the ground wire to the negative post of the DC power sourceElectrical InstallationBLACK−RED+GREEN 23EARTH / CHASSISGROUND• All discharge hoses should be a minimum of 1" diameter. Large sizes may be used as long as it terminates to a 1" diameter at the discharge outlet of the pump • Hoses greater than 20' may be used, however, reduced outlet flow at the end of the hose or nozzle should be expected. Flow is dependent onthe cP of the fluid as affected by temperature and elevation• Always use hoses and accessories that are compatible to the product being transferred. For hoses, as a general practice Tuthill recommends EPDM for agricultural chemical and Nitrile or Buna‑N for petroleum‑based oils and lubricantsInstallation Best Practices (Discharge Side of Pump)Utilizing the diagram above, proceed with the following connections:1. Ground connection (green clamp or eyelet)2. Negative connection (black clamp)3. Power connection (red clamp)AC Power• 115V AC, 60Hz, 2.5 amps, 1/4 Hp (185 watts) motor, standard non‑explosion proof• 115V AC, 60Hz, 2.5 amps, 1/4 Hp (185 watts) motor, explosion proof uL listedAvailable AC Voltage ClassesDC Power (continued)• All non‑explosion proof 12V DC models come with a preinstalled power wire. 12V DC models will have a 30 amp fuse holder and fuse • 12V DC and 24V DC explosion‑proof models will not have a power cord installed but may include a power cable separately, depending onmodel configuration• All non‑explosion proof 110V AC models come with a preinstalled power cable. These models will terminate with a type B (3 pin) grounded, 15A plug that is compatible with type B sockets • 110V AC explosion‑proof models will not have a power cord installed but may include a power cable separately, depending on model configuration as outlined on pages 14‑15Routine Maintenance Schedule1. Always check oil level by the sight glass prior to any fluid transfer. The ideal oil level should be at the mid line or halfway point of both site glasses. Add SAE 30W oil as needed to maintain thenecessary level 2. Inspect all external Torx(r) head screws are tight. If any screws appear to be loose, torque to 75 in‑lbs3. Inspect all motor flange hex head bolts are tight. If any bolts appear to be loose, torque to 50 in‑lbs4. Either annually or after 500 hours of usage, drain the existingSAE 30W weight oil through a site glass port and replace withapproximately 16 oz of the same oilRegular maintenance is critical to maintaining performance and extending the life of your 400B Series pump.• Always turn off the transfer pump and disconnect from a power source prior to servicing • Always flush the pump completely prior to any service or disassembly. Tuthill recommends the use of water for flushing agricultural and industrial chemicals. For petroleum‑based products such as oils and lubricants, flushing with diesel fuel is acceptable • DO NOT PRESSURIZE THE FLUSHING FLUID. Damage to the pump will occur. Instead, submerge the suction tube or inlet adapter in the flushing fluid, then operate the pump as normal for approximately 15‑30 seconds or until the flushing fluid returns to its initial color. Allow the pump to air dry prior to any service • DO NOT SUBMERGE THE ENTIRE PUMP OR ELECTRICAL MOTOR IN THE FLUSHING FLUID, ONLY THE SUCTION TUBE OR INLET ADAPTER • Do not allow chemicals, lubricants, or oils to remain in the internal pump cavity for any extended period of time. Crystallization or a glum could become present, adversely affecting pump performance • Tuthill highly recommends flushing the pump after each use to avoid ‘dry out’ and contamination between fluid transfers• The interior pump cavity is filled with SAE 30W oil by the factory in order to lubricate the internal gear drive mechanism and yoke assembly. Certain pump repairs will require the draining of this fluid. If necessary, remove one of the site caps found on the exterior of the pump body and drain the oil through this port. Replace with new SAE 30W oil after repairs are completed through the same port. Tuthill recommends 16 oz of oil to be placed inside the cavity or until level is halfway within the site glassBest Operational PracticesMotor with Gear Assembly Removal1. Position the pump with the sight caps downward2. Remove the four (4) screws holding this assembly and lift upward3. Replace with new motor and gear assembly as supplied by TuthillGear Assembly Removal1. Remove motor as noted above2. Remove six (6) screws and key holding the gear pack assembly on the motor shaft3. Replace with new assembly, install new screws, and key1. Turn the pump on its side by which the diaphragm to be repaired is facing upward while the opposite diaphragm is facing downward2. Remove the eight (8) diaphragm cover screws. This will require a Torx T30 bit3. Remove the cover and turn it over to expose the inner side to avoid any contamination. The cover will have a gasket seal. It is highly recommended that this seal be replaced during this repair4. Remove the four (4) retainer screws with a Phillips #2 screwdriver.These screws have a seated O‑ring. It is recommended to replace boththe screws and O‑ring during this repair5. Remove the diaphragm assembly by pulling on the four edge corners ofthe diaphragm itself, being careful to not tear or curl the diaphragm.If necessary, pulling on the check valve assemblies is acceptable. Donot use any tools to pry the diaphragm off the pump body as this coulddamage the surface of the pump. Be sure to retain the four (4) checkballs that are within the cavity of the pump. These may be removedwith the diaphragm6. Install new diaphragm assembly in the same orientation as the one that was removed. Important that the check balls are seated prior tothe diaphragm assembly placement7. Insert the four (4) Phillips head screws and tighten to 35 in‑lbs8. Install the diaphragm cover with installed gasket. It is important to hand start all external screws prior to driving to a torque specification of 75 in‑lbsDiaphragm Assembly ReplacementBoth the diaphragms and check valve assemblies can be serviced without removing the oil from the interior pump body cavity. It is important that only one(1) assembly be serviced at a time. Avoid any possible contamination of the oil within the internal pump cavity during this repair.ProcedureInternal Mechanical Components (Bearing Plate, Yoke, and Drive Shaft Assembly)1. Remove motor and gear assembly from pump cavity2. Drain oil from interior cavity through this opening3. Remove four (4) screws holding bearing plate4. Remove bearing plate, allowing for the thrust plate to be removed as well5. Remove drive shaft, bearing, bearing ring, and yoke assembly.IMPORTANT: the yoke assembly is under pressure by two springs.Do not attempt to repair, only replace with factory authorized parts6. Assemble in reverse orderFLOW IN GALLONS PER MINUTE (GPM)LENGTH OF 1" ID DISCHARGE HOSE (METERS) L E NGTHOF1"IDD IS CHARGEHOS E(F EET)FLOW IN LITERS PER MINUTE (LPM)7.6022.715.137.930.35345.460.645403530252015105500206410814121613.712.210.79.17.66.14.631.515.20HYTREL (PETROLEUM)• Gear Oil [GL‑1 to GL‑5]• Hydraulic Oil[HL, HM, HR]• Motor Oil • 000 Greases SANTOPRENE (CHEMICAL)• Crop Oil • Detergents • Liquid Fertilizers [UAN 28‑32]• Mild Acids • Pesticides • Soaps • WaterViscosity Correction Chart225 cps(30 wt Oil @ 78°F)Notes:1. SUCTION LOSSES: Test pump was mounted on a 55 gallon drum of oil, 1/2 full. A Sotera 1" suction pipe was used. A longer or smaller diameter inlet pipe will lower the flow rate.2. VERTICAL HEAD LOSSES: Test hose was horizontal with pump. Add 3feet of hose for each 1 foot of vertical rise. 3. OTHER LOSSES: Elbows, quick‑disconnects, swivels, and check valves in outlet or inlet hoses will restrict the flow. Add the estimated length of hose for each component used.Fluid Compatibility by Diaphragm (Typical)308 cps(30 wt Oil @ 69°F)560 cps(30 wt Oil @ 56°F)665 cps (30 wt Oil @ 49°F)2420cps (30 wt Oil @ 22°F)Anti-Drip Nozzle Spout Kit 400KTF0237For use with Norwesco and other nozzles with a 1 3/16" outside diameter. Installation1. If there is a raised plastic notch on the nozzle, carefully remove itwith a file before installing the anti‑drip spout2. Apply soapy water to the end to aid in the installation. Place theanti‑drip spout on the nozzle as shown at right. Tap the spout with a rubber mallet until it is fully engaged. The space between the end of the spout and the bend in the nozzle should be slightly more than1 3/4" when pressed fully into placeProper UsePlace the nozzle into the container to be filled BEFORE turning the pump on.After pumping, shut off the valve handle then gently shake the nozzle BEFORE removing it from the container. The spout will open when it senses pressure greater than 1 psi. Flow restriction will be minimal. Diaphragm and Check Valve Orientation DetailNozzle1 3/4" Ball (4)Cross and Spring,Bottom HolesDate InformationTroubleshooting Guide179181456789101112131415181991716B16A32928272625242322211920400B Series Model Information1Always refer to the Sotera Chemical Resistance Guide (), 2Refer to the Sotera Technical Data Sheet, Suction table, Inlet Configuration column for more details, 3Non-UL w/ static wire fuel hose, 4Refer to the Sotera Technical Data Sheet, Version column for specific 400B Series Model Information400B Series Model Information (continued)1Always refer to the Sotera Chemical Resistance Guide (), 2Telescoping Poly Suction Pipe (23" to 40"), 3EPDM Hose, 4Refer to page 14, Accessory Configurator tableTuthill Fort Wayne8825 Aviation DriveFort Wayne, Indiana 46809 USAP (800) 634‑2695(+01) 260‑747‑7524F (800) 866‑4681 | | Regulatory Compliance InformationThe “400B CE” Series pumps comply with the European Directive 2006/42/EC Machinery DirectiveThe following standards were used to verify conformance:EN 809:1998 +A:2009 ‑ Pumps and pump units for liquids – common safety requirementsEN ISO 12100:2010 – Safety of machinery – basic concepts, general principal for designDirective 2014/30/EU – Electromagnetic compatibilityEN 61000‑6‑4:2007 / +A1:2011 – General standard for industrial environmentsDirective 2011/65/EU – Restrictions of the use of certain hazardous substances in electrical and electronic equipment Specific models of the 400 Series pumps feature UL/cUL listed electric motors. Check your model versus the MODEL / ACCESSORIES / CONFIGURATION INFORMATION table (page 14‑15) to determine how your particular pump is equipped.。

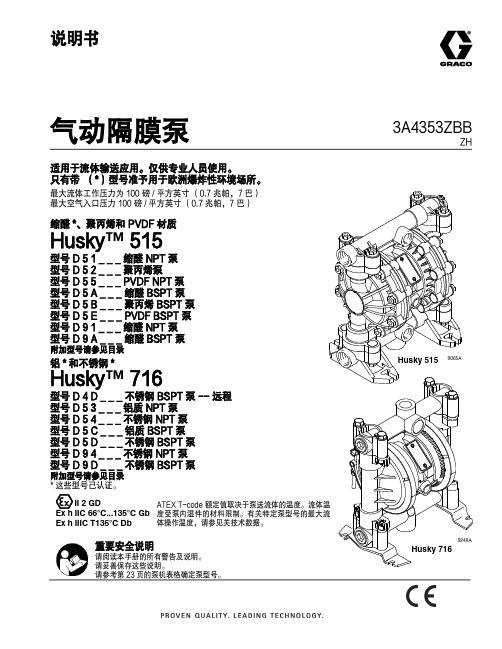

气动隔膜泵3A4353ZH-ZBB使用说明书

安装

常规信息

• 图 2 中所示的典型安装只是选择与安装系统部件

的指南。若需设计一套适合您特定需求的系统, 请联系 Graco 公司的经销商以寻求帮助。

• 始终使用 Graco 原装零部件及附件。 • 在所有阳螺纹上涂上流体兼容性螺纹密封剂。

拧紧所有接口以防止气体或流体泄漏。

第一次使用前拧紧螺纹紧固件 在首次使用泵之前,应检查并再次拧紧所有的外部紧固 件。请参见 第 31 页的拧紧顺序。第一天操作之后, 应重新拧紧紧固件。虽然泵的用途各不相同, 但是通用指南是每两个月重新拧紧紧固件。

说明书

气动隔膜泵

适用于流体输送应用。仅供专业人员使用。 只有带 (*)型号准予用于欧洲爆炸性环境场所。

最大流体工作压力为 100 磅 / 平方英寸 (0.7 兆帕,7 巴) 最大空气入口压力 100 磅 / 平方英寸 (0.7 兆帕,7 巴)

缩醛 *、聚丙烯和 PVDF 材质

Husky™ 515

型号 D 5 1 _ _ _ 缩醛 NPT 泵 型号 D 5 2 _ _ _ 聚丙烯泵 型号 D 5 5 _ _ _ PVDF NPT 泵 型号 D 5 A _ _ _ 缩醛 BSPT 泵 型号 D 5 B _ _ _ 聚丙烯 BSPT 泵 型号 D 5 E _ _ _ PVDF BSPT 泵 型号 D 9 1 _ _ _ 缩醛 NPT 泵 型号 D 9 A _ _ _ 缩醛 BSPT 泵

不锈钢零部件会因为接触溢酸和酸雾而损坏。 火灾和爆炸危险 接地不当、通风不良、明火或火花都会引起危险,从而引发火灾或爆炸导致严重伤害。

• 为该设备接地。请参考第接地页的 8。 • 切勿使用聚丙烯或 PVDF 泵操作当地消防法规所规定的不导电易燃流体。

隔膜泵说明书[1]

![隔膜泵说明书[1]](https://img.taocdn.com/s3/m/67dc560ac5da50e2524d7f9b.png)

隔膜泵通过设置橡胶隔膜将泵的活塞、缸套等部件与输送 的料浆分隔开来,使其在清洁的油中工作,保证了这些零部件的 使用寿命,该泵的常备易损件仅为进出料阀箱内常规磨损件和橡 胶隔膜,大大降低了运行和维护成本。与此同时采用合理的易损 件装配结构和简单适用的检修工具,令检修和更换操作更加便 捷,从而提高了泵的连续运转率,完全可以满足客户需求。隔膜 泵具有高效节能、运行平稳可靠以及自动化程度高等优点,已成 为高连续运转率工艺系统中理想的料浆输送设备。

1

目录

6.1 开车操作程序 ......................................44 6.2 停车操作程序 ......................................44 6.3 开、停车操作注意事项 ..............................45 7.设备操作、巡检、维护 ........................................................ 46 8. 专用检修工具使用方法及重要零部件的更换 ........................ 52 8.1 专用检修工具 .......................................52 8.2 专用检修工具使用方法及重要零部件的更换 ............53 8.3 重要零部件结构装配图 ..............................66 8.4 轴承、易损件、备件、备件中外购件明细表 ............66 9.设备故障分析与处理............................................................ 68 10.备注...................................................................................... 71 11.隔膜泵安装要求.................................................................... 71 11.1 每台泵出厂时分解成以下几部分(不含电控系统) ......71 11.2 环境要求: .......................................71 11.3 安装要求: .......................................72 11.4 润滑油: .........................................73 11.5 电控系统安装另见说明。 ...........................73 12 重要外配套件使用说明书(见附件) ......................................74 附录: ...........................................................................................74 附录 1:易损件明细表 .....................................75 附录 2:成套备件明细表 ...................................76 附录 3:备件明细表 .......................................77

隔膜泵的操作说明

美国英格索兰ARO气动

隔膜泵的操作说明

1.压缩空气的气压不要超过型号标牌上所标的最大气压。

2.开机时,打开压缩空气球阀,缓慢调节调压器手柄。

顺时针大,逆时针小,使工作气压调整在一个适当范围,工作结束时,必须切断压缩空气,关闭进气球阀。

3.每星期空气过滤器定期放水,每3~6个月定期清洁滤芯,这要根据用户使用隔膜泵时间长短而定,压缩空气里无需用油雾器加注润滑油。

(也就是说只需要装空气过滤二联件而不是三联件)

4.不要让隔膜泵做长期空运转,防止对泵无谓的损伤。

5.当隔膜泵工作时间过长后,消音器表面会有结冰,这是正常现象。

当结冰过厚,则必须拆下,用热水熔化后再安装上。

如果在工作时消音器里面有物料渗出则必须马上停泵检查。

6.隔膜泵工作时会产生一定的震动。

必须定期检查、拧紧泵的各部分螺栓。

7.拆卸隔膜泵时应关闭进、出料口球阀,和压缩空气球阀。

8.隔膜泵有两组维修组件(1)马达服务包(2)流体服务包。

9.常见故障及排除

(1)通气后泵不工作

故障:进出口管路堵塞

排除:检查泵进出口管路所有阀门是否已正常开启。

进出口管路有无杂物堵塞,如有请清除。

(2)泵的流量减小

故障:泵使用一段时间后,气马达内密封件磨损,效率降低,成球阀和阀座之间的密封损坏。

效率降低。

排除:更换马达服务包,并重新加入服务包的润滑剂。

更换球阀和阀座。

(3)泵的排气口(即消音器)中有物料排出

故障:隔膜破裂

排除:更换隔膜,并重新清理气动马达,防止物料进入气马达中。

隔膜泵操作说明

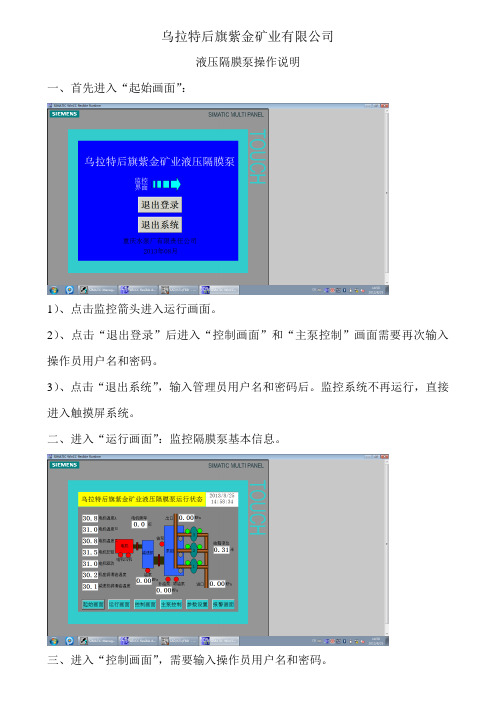

乌拉特后旗紫金矿业有限公司液压隔膜泵操作说明一、首先进入“起始画面”:1)、点击监控箭头进入运行画面。

2)、点击“退出登录”后进入“控制画面”和“主泵控制”画面需要再次输入操作员用户名和密码。

3)、点击“退出系统”,输入管理员用户名和密码后。

监控系统不再运行,直接进入触摸屏系统。

二、进入“运行画面”:监控隔膜泵基本信息。

三、进入“控制画面”,需要输入操作员用户名和密码。

输入用户名和密码后进入“控制画面”。

“控制画面”可以对隔膜泵所有辅助设备进行控制。

1)、减速机加热器和机座加热器,启动后左边指示灯亮,温度低于5度自动加热,高于20度,停止加热。

如果停止加热器,温度低于5度也不会加热。

2)、电机加热器启动后左边指示灯亮。

电机停止时自动加热,电机运行时自动停止加热。

停止加热器后电机停止时也不会加热。

3)、油箱加热器启动后油箱开始加热,20分钟后自动停止。

如果需要再加热,需要再次手动启动加热器。

4)、补油泵正常是补油,停止后电机可以反转排油。

(特殊情况下使用)5)、喷油泵正常是喷油,停止后电机可以反转排油。

(特殊情况下使用)6)、系统有故障时,控制柜上蜂鸣器叫,报警记录有显示报警。

报警解除后可以通过“故障复位”按钮复位报警。

四、进入“主泵控制”画面,需要输入操作员用户名和密码。

1)、左边为主泵启动条件,条件满足后才能启动主泵。

2)、主泵给定频率可以控制泵组运行快慢。

通过调节频率来调节泵组流量。

50HZ 等于350m3/h。

3)、变频器运行数据和状态都有显示。

4)、变频器有故障时可以通过“变频器故障复位”按钮复位变频器故障。

五、进入“参数设置”画面,需要输入管理员用户名和密码。

注意:所有报警值和停机值请按照参考值设置。

在不影响设备使用和人员安全的情况下,通过管理员可以适当更改参数。

六、最后是“报警画面”。

泵组所有报警和停机故障都能显示在报警画面里。

重庆水泵厂有限责任公司成套处2013年8月25日。

DDI 222 隔膜计量泵 安装和使用说明书

DDI 222Dosing pump安装和使用说明书GRUNDFOS 说明书Further languages/qr/i/96690281中文 (CN)2中文 (CN) 安装和使用说明书翻译原来的英文版目录页1. 概述1.1 引言以下安装和操作指导包含了启动和操作DDI 222型隔膜计量泵所需了解的全部信息。

如您需要更详细的资料或是发现任何问题超出了本手册的描述范围,请与附近的格兰富公司联系。

1.2 服务文献资料如您有任何问题,请与附近的格兰富公司或服务站联系。

1.3 产品信息1.3.1 水泵型号DDI 222型计量泵有各种尺寸适用于不同性能范围:以下信息在泵的铭牌上标明(见此章节4.1泵的标识):•泵的类型说明冲程容积、接口尺寸和运行参数(见以下)。

•泵的序列号用来识别本泵。

•有关泵配置的最重要特征,如泵头和阀的材质等。

具体内容在本章中描述4.2型号说明。

•最大流量和最大背压。

•供电电压或主电源电压和主电源频率。

1.3.2 接口尺寸1.概述21.1引言21.2服务文献资料21.3产品信息21.4应用42.安全52.1安全须知在本手册中的识别标志52.2操作人员的资格和培训52.3不执行安全须知所带来的危险52.4在安全意识下作业52.5操作者/使用者安全须知52.6保养、检查和安装工作中的安全须知52.7未经许可的改装和零配件生产52.8不恰当的操作方法52.9在计量系统发生故障情况下系统的安全性52.10化学品计量52.11隔膜破损53.运输与中间存放期63.1运输63.2交货63.3拆箱63.4中期存放63.5退回64.技术数据64.1泵的标识64.2型号说明74.3概述84.4安全功能84.5外部尺寸示意图94.6重量104.7材料104.8控制单元105.安装115.1安装概述115.2安装场地115.3安装固定115.4安装示范115.5软/硬管的连接136.电气连接146.1DDI 222的信号线连接146.2电源线的连接167.启动/停机167.1初始启动/后续开机167.2泵的操作167.3停机168.运行178.1控制和显示单元178.2接通/切断电源179.如何使用控制单元179.1菜单水平179.2控制单元的一般功能179.3信号输出199.4初级功能水平209.5二级功能水平219.6校准259.7服务水平279.8恢复默认设置299.9电流信号控制0-20毫安/4-20毫安309.10流量监控器339.11批量菜单/批量模式389.12定时菜单/定时模式399.13创建主/从泵应用409.14热键/ 信息键419.15水泵安全功能4110.保养4210.1一般注意事项4210.2保养间隔时间4210.3吸入阀和排出阀的清洗4210.4重新装配隔膜4310.5隔膜破损4310.6更换隔膜4310.7维修4411.故障排除表4512.泵的回收处理45警告本安装和运行指导手册的完整版本也可以在以下网址内找到: 装机前,先仔细阅读安装运行指导手册。

隔膜泵说明书

计量泵的操作说明目录:(1)质量说明及用途(2)使用(3)安装、维修及操作人员的资格(4)方便维修和保养的传动系统(5)危险的来源(6)安装地点的安全要求(7)储存和运输(8)安装(9)开始运行(10)维修(11)故障分析和解释(12)废品处理* Sera 出厂检测证书每台加药泵在出厂前均经过严格的检测,确保合理的装配和正确的流量。

检测证书内容详见英文说明书* Sera 铭牌每台加药泵在出厂时都附有铭牌,其数据内容如下:1. 型号:泵的型号2.流量:所订购的泵的流量是根据电机的额定转速、泵的额定吸程和在订购时所提供的介质决定的。

3.额定冲程数:泵在工作时所能达到的冲程次数。

4.缓冲液:在双隔膜泵两个隔膜之间的隔膜环内注入缓冲液5.最大允许出口压力:泵出口端可达到的压力。

请注意,这个压力取决于速度、流量的不均衡度(从整个系统综合考虑)、温度和进口压力。

6.最小/最大允许进口压力:在泵可以运行的情况下泵进口截面所需的最小/最大压力。

7.系列号8.商标9.制造商(1) 质量说明及用途在泵、压缩机及其附件的生产制造方面,sera的质量管理和质量保证体系完全符合DIN ISO 9001和EN29001标准。

Sera产品遵循所有安全规定和紧急情况保护规定。

遵照如下操作规程,尤其是安全规定可以:●保证人-机安全,保护环境。

●提高计量泵使用的可靠性,延长泵的使用寿命。

●降低了维修费用及停机时间。

这些操作说明书必须妥善保管以备随时使用。

(2) 使用计量泵只能用于检测报告中规定的工况。

如果sera计量泵的使用环境改变,那么必须由sera重新检测该计量泵是否可以应用。

计量泵的正确使用应考虑以下条件:●泵输送介质的化学特性●化学介质的最高压力和温度●与介质接触部件的材质●现场的操作条件如果在订购时需方没有提供以上条件或只提供了一部分,那么sera将不承担由此造成的任何责任。

(3)安装、维修及操作人员的资格●只有符合下列条件的人员才可以独立从事加药系统的相关工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

隔膜泵电气使用说明书一,安全事项注意:隔膜泵相关电气的使用、维护和操作必须由专业的电气技术人员进行;注意:隔膜泵相关电气的使用、维护和操作的电气技术人员进行使用、维护和操作前必须熟悉本手册的内容;注意:隔膜泵电气系统中存在着对于人体不安全的电压;注意:拖动系统中使用的变频器的某些部件中存在高压,在变频器的使用和操作时必须严格按照变频器的使用说明书进行;1.1第一次送电确保线路检查无误,无接地和短路现象;确保供电电压准确,电网波动在正常范围;确保按照分级送电原则进行。

1.2急停和检修1.2.1急停按钮系统控制柜和现场(设备旁)操作控制箱上设有“急停”按钮,它能够切断所有激励的输出、使电气设备停止运行。

因此,遇到紧急情况需要断电时,应该使用“急停”按钮,这样可以使得电气设备和所有运行的部件停止运行。

在恢复供电时,需要手动将“急停”按钮复位即可。

注意:恢复供电前,必须将引起断电的故障排除。

有些故障在排除后必须靠手动复位才能重新开动设备。

二、系统构成隔膜泵电气系统由拖动单元、控制单元、监控和操作单元、仪表和传感器单元以及数据采集和分析单元构成。

各单元的构成形式详见2-1系统构成框图,它们之间的接线连接方式见8.1附图1-系统供电图,连接电缆明细详见附图2-电缆敷设表。

2.1拖动单元拖动单元为主泵的运行提供动力。

它包括主电机(马达)和变频器。

2.1.1主电机为兰州电机产品其型号为:YPTQ355-4,参数为:额定电压380V,额定功率400KW,额定电流739A,主电机的安装、使用和维护详见主电机的使用说明书及电气原理图。

2.1.2变频器为vacon产品型号为:NXC08205A2变频器的安装、使用和维护应该严格按照变频器的使用说明书进行,具体详见变频器使用说明书。

2.2控制单元2.2.1控制单元在物理结构上由控制柜A1和现场控制柜D1组成。

2.2.1.1控制柜A1控制柜A1为整个系统(除变频器的主电源)提供配电和控制逻辑。

它包括:◆系统主PLC◆低压配电元件系统主PLC为SIEMENS S7-300系列,它通过端子硬接线方式和变频器构成通讯网络,和系统DCS之间也是通过硬线连接方式进行通讯。

2.2.1.1控制柜D1现场控制柜D1具有联络泵本体的仪表和传感器、补排油电磁阀激励、接收并向主PLC传递现场信息和操作的作用。

2.2.2控制单元在功能上由主泵电机控制、隔膜位置控制以及辅助设备控制组成。

2.2.2.1主泵电机控制通过逻辑条件下的启动/停止控制和主电机的调速控制来实现物料介质的输送。

2.2.2.2隔膜位置控制是根据隔膜导杆的运行轨迹来判断隔膜的压缩(运行)状态,通过嵌入隔膜导杆(无磁介质)的磁环发出的磁感应信号作用于自制的磁式传感器,该传感器将信号传递给系统PLC,完成对隔膜位置的检测。

检测后的隔膜位置控制由隔膜室上的补/排油气阀的开启/闭合进行,即:通过隔膜室油量的控制来实现隔膜位置控制。

2.2.2.3辅助设备控制是指对于润滑泵、推进液泵、主电机风冷电机的控制。

其中润滑泵是用于对“十字头”及齿轮和轴承进行润滑冷却同时也对“介杆”喷洒液压油进行冷却冲洗;推进液泵是用于提供给隔膜室补油的推进液泵;主电机的风冷电机是用于对主电机进行冷却.注意:润滑泵和推进液泵的电气控制只是控制到了电机,因此在开动主电机前和正常运行的巡检时要检查润滑泵和推进液泵的状态,并保证在它们正常工作的前提下才能够开动主泵电机。

2.3监控和操作单元监控和操作单元在硬件上是由泵站一级的上位机和现场操作控制柜A1组成。

2.3.1泵站一级的上位机为DCS系统,它具有如下功能:◆操作◆显示泵的工作状态◆信息查阅◆指导开/停机2.3.2现场操作控制柜A1能够实现如下功能:◆急停◆现场操作权限选择◆启动/停止润滑泵◆启动/停止推进液泵◆启动/停止主泵电机◆润滑泵运行/故障指示◆推进液泵运行/故障指示◆主泵电机运行/故障指示◆工作压力高故障指示◆空气压力低故障指示◆各隔膜室的初始补油选择◆各隔膜室补排油指示2.4仪表和传感器隔膜泵系统的仪表和传感器包括:◆进出料端的压力传感器(P1.1,P2.1)◆进出料端的压力表(P1.2,P2.2)◆隔膜位置检测用的磁式传感器◆推进液压力表(PT1)◆空气压力表(PA1)表2-1仪表设定值仪表名称信号类型设定上限设定下限备注P1.1 4-20mAP2.14-20mAP1.2接点信号现场显示P2.2接点信号8.1MPa8.4MPa现场显示PT1接点信号1.2MPa0.5MPa现场显示PA1接点信号0.4MPa0.35MPa现场显示三、工作原理首先在进行系统工作原理描述之前,我们需要说明的是,隔膜泵作为大冶铁矿生产流程中的一个环节设备,正常工作时的启动和停止以及调速都是由大冶铁矿系统进行控制。

泵的操作和监控只作为单机调试、状态监控以及巡视时的信息查阅。

因此,在作为流程设备启动之前,必须确保隔膜泵具备启动的外部条件。

3.1主泵电机工作原理3.1.1主泵电机的启动条件以下是主泵电机的启动条件,这些条件必须同时具备,缺一不可a)润滑泵运行正常;b)推进液泵运行正常;c)主泵电机的强制风冷电机运行正常;d)推进液空气压力> 0.45MPa;e)出料端压力< 8MPa;f)安全限位闭合;g)无故障停机信号;h)外部提供的允许启动条件;在上述条件完全具备时,也不要立即启动主泵电机,应该使冲洗泵、润滑泵运行5-10分钟,使得润滑液能够到达润滑和冲洗部位,再开动主泵电机。

注意:上述条件完全依靠电气检测并不能直接做到,因此开动主泵电机前的现场巡查是必须的。

3.1.2主泵电机的停止条件以下是主泵电机的停止条件,这些条件不需要同时具备,有一个即可停机。

a)润滑泵运行故障;b)推进液泵运行故障;c)主泵电机的强制风冷电机运行故障;d)推进液空气压力低于下限值;e)出料端压力高于上限值;f)综合故障停机信号;g)外部提供的停止信号;3.1.3主泵电机的调速方式主泵电机的调速方式可以由现场控制箱A1上的加减速按钮、变频器面板速度给定来进行。

并且调速方式不能同时生效。

注意:不管采取那种调速方式,主泵电机运行的初期,必须将变频器的频率控制在10HZ以内,以确保对各个隔膜室进行充分的补/排油及排气工作。

在确认各个隔膜室无补/排油进行后方可对主泵电机提速。

注意:正常停机时,在停机前需要将变频器的频率降至10HZ以内再停机。

这样有利于对泵的保护。

3.1.4开/停机顺序(1)开机顺序启动润滑泵启动推进液泵主泵电机的强制风冷电机运行主泵电机运行指示灯闪亮启动主泵电机无补/排动作阶段升速无补/排动作继续升速注意:启动润滑泵后,应该使得润滑液充分到达相应的冲洗和润滑点后才允许开动主泵电机(2)停机顺序减速至10HZ以内停止主泵电机停止推进液泵停止润滑泵注意:主泵电机的强制风冷电机运行和停止以及减速机冷却电机运行和停止是自动进行的,因此启动主泵电机前需要检查它们的状态是否正常。

3.2辅助设备工作原理3.2.1润滑泵润滑泵的启动/停止逻辑是简单的单回路控制逻辑,它的启动/停止根据操作权限由上位机或现场来进行,当检查主回路线路通畅,确认运转方向后,按下启动/停止按钮进行控制。

只有当电机过热或者存在短路现象时,系统会自动停止润滑泵电机,并向系统发出报警信息,要求停止主泵电机。

注意:当操作权限由现场移交给上位机后现场的启动/停止按钮会对控制失去作用。

3.2.2推进液泵推进液泵是手动启动后的自动运行的设备。

启动条件:确认运转方向正确,检查主回路线路通畅,按下启动按钮置位,推进液压力小于设定下限值。

停止条件:推进液压力达到设定上限值。

注意:推进液泵启动后推进液压力长时间未达到设定上限值,应该对推进液系统油路和泵的状态进行检查。

3.3补排油工作原理3.3.1隔膜破损判断隔膜破损的时候在外观上基本上会出现补油的动作频繁。

流量下降,电机电流波动较大。

当出现上述情况应及时停机,检查隔膜室内是否有料浆混入。

简单的检查方法是:通过打开放气阀或排油阀查看油质变化。

注意:由于机械密封或其它问题引起的隔膜室油量的大量泄露同样会出现类似隔膜破损的表征。

3.3.2更换隔膜时注意事项当发现隔膜破损时,应及时检查导杆的支撑套是否有划伤或磨损,导杆与支撑套的间隙是否过大,导杆与支撑套的间隙应该不要大于2mm为合适。

这时还要及时检查补/排油的磁信号传感器的信号准确性。

分析隔膜破损的原因,更换损件。

3.3.3初始补油当更换完隔膜时,操作箱的“本地/远程”旋钮选择“本地”。

相应的隔膜室把“初始补油”选钮置位,即相应的隔膜室处于初始补油状态。

这时启动主机并开始盘车补油。

在盘车补油的整个过程中排气阀要一直处于打开状态,待空气排净或升速前关闭。

注意:初始补油的过程中,无法调速。

如不出现补油信号,或转2个周期后盘车补油结束。

初始补油旋钮复位。

3.3.4检测原理3.3.4.1磁信号传感器是对磁场强度检测的传感器。

基于磁场能够穿透无磁介质中的特性,被应用在隔膜泵的补排油检测上。

3.3.4.2接线方式传感器的棕色线为:24vdc+,蓝色:0vdc,黑色:信号线工作电压24v dc,输出信号为开关量。

四、安装调试和运行4.1主要电气设备的安装4.1.1主电机的安装主电机的安装和接线要求严格按照电机的使用说明书及电气原理图进行。

4.1.2变频器的安装变频器的安装和接线要求严格按照变频器的使用说明书进行,满足关于空间、散热、电磁辐射和接线等相关技术要求。

4.1.3A1可编程控制柜的安装原则上对于A1控制柜的安装只要求安装空间宽敞、检修方便就可以了。

4.1.4D1箱的安装D1箱直接安装在了泵体上,它与现场控制元件和仪表的连接在出产前已经完成。

4.2接线的注意事项布线和接线应该注意:动力电缆和控制电缆以及通讯电缆为了避免干扰的合理布置;这里的合理布置是指:线缆的选择应该为屏蔽线和屏蔽双绞线、平行布置时的合适垂直距离以及满足相关电磁辐射的技术要求。

4.3调试4.3.1调试前的准备调试前进行下述行为是必要的:◆电气设备的外观检查◆接线的校准要参照电气原理图中的端子图进行◆确定各仪表的设定值准确,详见机械说明书4.3.2调试的内容和步骤4.3.2.1送电◆确保供电电压准确;◆电网波动在正常范围;◆确保按照分级送电原则进行。

4.3.2.2现场调试a.将操作权限选到现场控制,即:“本地/远程”选钮置“本地”位;b.查看空气压力表,看系统风源是否正确;c.启动润滑泵,检查转向是否正确,如果不正确断电改线,如果正确保持运行;d.启动推进液泵,检查推进液压力表是否升压至上限电机停止,如果不升压则断电改线,调整电机旋转方向,确保推进液泵电机运行后推进液压力迅速上升并至上限停止。