动静态扭矩为何有差别

静态扭矩传感器和动态扭矩传感器的区别

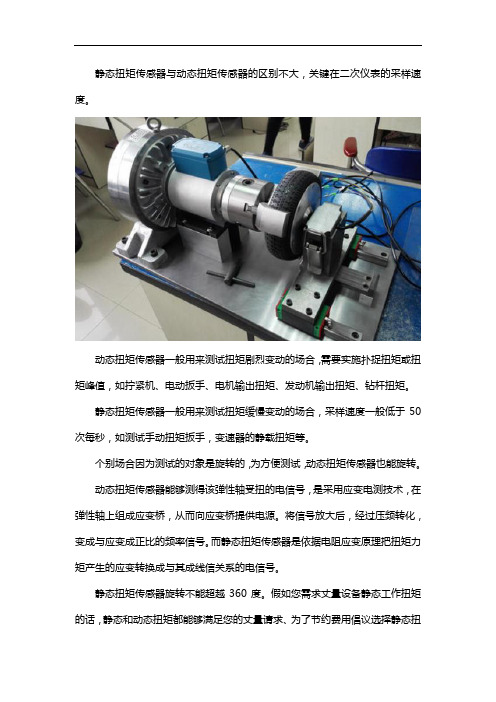

静态扭矩传感器与动态扭矩传感器的区别不大,关键在二次仪表的采样速度。

动态扭矩传感器一般用来测试扭矩剧烈变动的场合,需要实施扑捉扭矩或扭矩峰值,如拧紧机、电动扳手、电机输出扭矩、发动机输出扭矩、钻杆扭矩。

静态扭矩传感器一般用来测试扭矩缓慢变动的场合,采样速度一般低于50次每秒,如测试手动扭矩扳手,变速器的静载扭矩等。

个别场合因为测试的对象是旋转的,为方便测试,动态扭矩传感器也能旋转。

动态扭矩传感器能够测得该弹性轴受扭的电信号,是采用应变电测技术,在弹性轴上组成应变桥,从而向应变桥提供电源。

将信号放大后,经过压频转化,变成与应变成正比的频率信号。

而静态扭矩传感器是依据电阻应变原理把扭矩力矩产生的应变转换成与其成线信关系的电信号。

静态扭矩传感器旋转不能超越360度。

假如您需求丈量设备静态工作扭矩的话,静态和动态扭矩都能够满足您的丈量请求、为了节约费用倡议选择静态扭

矩传感器丈量。

若需求丈量设备动态工作时的扭矩,只能选择动态扭矩传感器来丈量。

动态扭矩传感器的应用范围非常普遍,可用于拖拉机、汽车、飞机、各种船舶、矿山机械中停止对扭矩的丈量,可用于污水处置系统的扭矩丈量和功率的丈量,还普遍应用到工业和流程工业中,也用各种旋转动力设备输出扭矩及功率的检测,例如:电动机、发起机、内燃机等。

可用于制造粘度计。

而静态扭矩传感器的应用范围只是主要用于实验机、静止扭矩检测等测试系统中。

所以两者相比也是有了一定的差异。

用户在对两者进行了解之后,如有购买需求,可致电咨询郑州沐宸自动化科技有限公司。

静态和动态扭矩

Static vs.DynamicTorque静态和动态扭矩Dynamic Torque 动态扭矩:Dynamic torque is the accepted Strategy for fastening in General Motors.This method is used by the Bosch electric wrehches in Powertrain Assembly动态扭矩是通用汽车公司认可的拧紧方式。

动力总成装配线上的Bosch电动扳手就是使用这个方法.Static Torque静态扭矩:Static Torque is the method used when a bolt is rechecked with a manual torque wrench.Static Torque is not the accepted method for fastening in General Motors.当用手动扳手重新检测螺栓时,则采用静态扭矩,静态扭矩不是通用汽车公司认可的拧紧方式。

Static vs.DynamicTorque 静态和动态扭矩的比较:Dynamic torque is much more accurate and repeatable then static torque.Thereis normally a difference between dynamic torque readings and static torque rechecks.The difference depend on the characteristics of each joint and each bolt.Factors contributing to this difference include:动态扭矩比静态扭矩更加准确,重复性更强。

动态扭矩的读数与重检静态扭矩的读数通常是不相同的.而且不同的粘结点,不同的螺栓,差别程度又有所不同。

拧松拧紧法测扭矩(动态扭矩过程检测)

拧松拧紧法测扭矩(动态扭矩过程检测)汽车零部件装配过程中螺纹装配质量尤为关键,螺纹装配过程中螺栓的紧固方式,扭矩结果的测量,都能导致装配质量受影响。

根据汽车装配螺纹连接特性,通过典型的硬连接及软连接紧固件的动静态扭矩的数据进行比较,对动态、静态扭矩进行区分阐述,建立动态、静态扭矩的对照表,针对装配紧固件过程进行测量监控,以确保汽车装配紧固件在整车上的安装连接的稳定性。

一、动态扭矩和静态扭矩的定义动态扭矩就是在零件紧固过程中测量得到的最大峰值,是螺栓克服动态摩擦所达到的扭矩。

扭矩扳子和动力工具都可以施加动态扭矩,像常用的气动风枪、定扭工具、扭紧轴都是动态扭矩。

静态扭矩就是紧固件被拧紧的螺栓停止后,再继续沿着拧紧方向克服静态摩擦所达到的最大扭矩为静态扭矩。

一般使用的表盘式扭矩扳子测量的扭矩值为静态扭矩。

二、连接方式对扭矩测量值的影响对于紧固件的连接方式不同,其作用于联接副的动态扭矩与静态扭矩也有所不同。

可以通过典型的硬连接及软连接紧固件的动静态扭矩的数据进行比较,本文略去具体的测试数据,大家感兴趣可以网上查到经典的静态扭矩在软连接和硬连接中的检测结果。

由对比数据可得出,对于硬连接形式的螺纹副,静态扭矩要大于动态扭矩,而软连接形式的螺纹副,静态扭矩要小于动态扭矩。

三、常用的扭矩检测方法一般在实际生产中对于拧紧效果的检测方法有以下事后检测法和过程检测法。

1、事后检测法(一般用于静态扭矩的检测)松开法(也称拧松法)。

将装配好的螺栓用指示式扭矩扳子慢慢地反向施加扭矩,使其松开,读取松开转动时的瞬间扭矩值,这种测试方式误差较大,除特殊情况外,生产中很少使用。

标记法(也称复位法、划线法)。

检验前先在被检螺栓或螺母和工件之间划上一条线,然后将螺栓或螺母松开,再用表盘式扭矩扳子拧紧到原始划线的位置,然后读出扭矩值,再乘以系数(0.9~1.1),即为测量值。

紧固法(也称增紧法)。

用表盘式扭矩扳子将装配好的螺栓平稳用力逐渐增加力矩,当螺栓开始发生微小的转动时,继续加力,扭矩增大后逐渐减小,记录表盘式扭矩扳手上红色记忆指针所指示的扭矩值,这种测量方法是最为常用的。

静态和动态扭矩

Static vs.DynamicTorque静态和动态扭矩Dynamic Torque 动态扭矩:Dynamic torque is the accepted Strategy for fastening in General Motors.This method is used by the Bosch electric wrehches in Powertrain Assembly动态扭矩是通用汽车公司认可的拧紧方式。

动力总成装配线上的Bosch电动扳手就是使用这个方法.Static Torque静态扭矩:Static Torque is the method used when a bolt is rechecked with a manual torque wrench.Static Torque is not the accepted method for fastening in General Motors.当用手动扳手重新检测螺栓时,则采用静态扭矩,静态扭矩不是通用汽车公司认可的拧紧方式。

Static vs.DynamicTorque 静态和动态扭矩的比较:Dynamic torque is much more accurate and repeatable then static torque.Thereis normally a difference between dynamic torque readings and static torque rechecks.The difference depend on the characteristics of each joint and each bolt.Factors contributing to this difference include:动态扭矩比静态扭矩更加准确,重复性更强。

动态扭矩的读数与重检静态扭矩的读数通常是不相同的.而且不同的粘结点,不同的螺栓,差别程度又有所不同。

动静态扭矩为何有差别

动态扭矩的定义

动态扭矩是在动态过程中产生的扭矩。 它与静态扭矩的主要区别在于时间的变化。 动态扭矩描述了转矩随时间变化的特性。 在旋转或往复运动中,动态扭矩是重要的参数,因为它影响了机器和设备的性能。

动态扭矩是指 在旋转机械中, 由于外部力的 作用而产生的

扭矩变化

它反映了旋转 机械在动态过 程中的受力情 况,是评估 扭矩输出时,如 重型设备启动、 大型机械装配等 场景下,静态扭 矩表现出色。

动态扭矩:在需要 快速响应、高精度 控制的扭矩输出时, 如机器人关节驱动、 汽车加速等场景下, 动态扭矩更具优势。

不同场景选择: 根据实际需求, 选择合适的扭矩 输出方式,以达 到最佳的应用效 果。

静态扭矩是指在静态条件下产生的扭矩,不随时间变化。 静态扭矩是物体转动惯量和力矩的乘积,表示物体抵抗转动的能力。 静态扭矩是工程中常用的参数,用于描述机械系统的性能和稳定性。 静态扭矩的大小取决于作用在物体上的力和力臂的大小,以及物体的质量分布。

牛顿米(Nm) 磅英尺(Lbf) 千克力米(Kgm) 磅力磅(Lbfp)

注意事项:在某 些复杂场景下, 可能需要综合考 虑动静态扭矩的 优缺点,以实现 最佳的性能表现。

如何正确选择和使 用动静态扭矩

根据设备类型选择:不同 的设备类型对动静态扭矩 的要求不同,需根据实际 需求选择合适的动静态扭 矩。

根据工况条件选择:不同 的工况条件对动静态扭矩 的要求也不同,需根据实 际情况选择合适的动静态 扭矩。

动态扭矩:随着转速的增加,扭矩也会相应增加,以克服动态过程中的阻力和摩擦力 产生差别的原因:动静态扭矩产生差别的主要原因是转速的变化导致力矩的变化 结论:在动态过程中,转速对扭矩的影响较大,因此需要综合考虑转速和扭矩的关系

螺栓动态静态扭矩

昵称: 撩发

黑带初级

6SQ 币 11260 热心 51 发短消息 加为好友 个人空间

5# 发表于 2007-2-15 15:46 | 只看该作者 原帖由 supercom 于 2007-2-15 09:14 发表 各位好!

我公司是汽车座椅的专业生产厂家,众所周之,座椅上很多地方需要螺栓进行紧固联接,这些螺栓是有严格的扭矩控制要求的。对此扭矩我们采取 ATLAS 电动扭矩枪进行 100%控制。同时在每班开班前,我们会做首 ... 电动扭力枪是扭力的向下平衡,而手动是扭力的向上平衡; 通俗的说就是,电动扭力枪由于动能的关系,瞬间的冲量从静态到动态,此时的扭力是最大的,而手动时一个渐进的过程,所以会由小到大,在扭紧瞬 间,电动冲量会继续作用,而电动扭力比手动大一些。

13# 发表于 2007-2-26 21:54 | 只看该作者 如果单纯为了解决这个问题.建议以下几点 1.用指针扭矩扳手采用别的扭矩检测方法(如画线法),检测电动扳手的扭矩值.比较三个扭矩值的大小,应该会有结果.

2.用定值的手动扭矩扳手进行扭矩操作.再指针扭矩扳手测量扭矩值(同一人),根据经验判断,此时的扭矩值应该稍大于定值手动扭矩扳手的值(1-5N 如果值

发新话题发布投票发布悬赏发布辩论发布活动发布视频发布商品 supercom 发短消息 加为好友 supercom UID48583 帖子 45 精华 0 积分 12 6SQ 币 123 热心 8 阅读权限 10 注册时间 2005-10-21 最后登录 2009-12-25 初级会员

6SQ 币 123 热心 8 发短消息 加为好友 个人空间 1# 打印 字体大小: tT 发表于 2007-2-15 09:14 | 只看该作者

6SQ 币 4882 热心 23 发短消息 加为好友 个人空间 2# 发表于 2007-2-15 10:19 | 只看该作者 关于这个有一个操作手势的问题,用过扭力扳手的都知道只要你使劲拌,总还能紧一点,再说还有一个公差的问题.

动态工具与静态工个扳手拧紧差异

欧盟OEM的最新测试标准

Homologation是指产品的认证或 它的技术指标达到规定的标准( homologate是指官方正式批准或确认)

客户的验证方式

用扭矩扳手顺螺母拧紧方向,当读数达到规定要求下限值, 螺母不转动,而螺母转动时的读数值小于规定要求的上限则 可判定为合格,当未达到规定值下限螺母即转动或读数已超 过规定值的上限螺母仍不转动则判为不合格。这种检验方法 结果比较可靠,也是目前直用最广泛的一种方法。

门槛扭矩: 螺栓和与连接面对 正后

弹性夹紧: 扭矩/角度斜率均 匀,工具将能量传递给装配 件。

塑性变形/屈服点:螺栓永久 变形或螺纹、连接和垫片达 到屈服点。

建议改善方式

依电动工具锁付,使用原扭矩板手进行验证,对电动 工具骤步加扭,验证力矩符合扳手紧固力矩的范围值 使用扭力仪器测试,并制定出电动工具的调节力矩范 围值,汇制成SOP文件

螺帽摩擦力

扭矩

夹紧力

螺纹摩擦 力

认证,ISO 5393国际标准 & Homologation欧盟标准

由于工具在所有连接条件下测试精度很难,所以发展出动力工具的测

试标准,标准中定义了和可控的测试条件环境。

最具有影响力的测试标准:

ISO 5393国际标准:

动力工具拧紧螺栓性能测试方法。 这个标准是基于福特气动工具测试标准。

例:工位A需求扭矩值 5-6N.M 手动扳手验证扭矩值 4-5N.M

建议改善方式

最后做震动测试,看螺栓被紧固后,在一定的震动幅 度与频率上,测试螺栓松退程度,并做好止松防滑的 措施。如耐落螺丝、螺丝固定胶、止滑垫片等。

动态扭矩与静态力矩 差异分析

螺栓拧紧时对力矩影响条件

螺栓静态扭矩和动态扭矩

螺栓静态扭矩和动态扭矩螺栓是机械连接中常见的紧固件,广泛应用于各个领域。

螺栓静态扭矩和动态扭矩是螺栓紧固过程中的重要参数,对于螺栓的安全性和可靠性具有重要意义。

螺栓静态扭矩是指在螺栓紧固过程中所施加的扭矩。

静态扭矩是通过旋转螺栓头部,使其受到扭矩作用,从而产生拉力,将连接的两个部件紧密固定在一起。

静态扭矩的大小取决于螺栓的材料、螺纹规格、紧固力要求等因素。

过小的静态扭矩可能导致螺栓松动,而过大的静态扭矩则可能导致螺栓断裂或连接部件损坏。

螺栓动态扭矩是指在螺栓使用过程中所受到的扭矩。

动态扭矩是由于连接部件的振动、冲击等外力作用于螺栓,导致螺栓受到扭矩的力矩。

动态扭矩的大小与螺栓的刚度、工作环境以及外力的频率和幅值等因素有关。

过大的动态扭矩可能导致螺栓松动或断裂,从而影响连接的可靠性。

为了确保螺栓的安全性和可靠性,在螺栓紧固过程中需要控制静态扭矩和动态扭矩的大小。

一般来说,螺栓的紧固力应满足设计要求,既要保证连接的牢固性,又要避免过度紧固导致的螺栓损坏。

在实际操作中,可以借助扭矩扳手等工具来控制静态扭矩的施加,以确保螺栓的紧固力在设计要求范围内。

对于动态扭矩的控制,可以采取以下措施:首先,选择合适的螺栓材料和规格,提高螺栓的刚度和耐疲劳性能;其次,对于受到较大动态扭矩作用的螺栓连接,可以采用增加紧固力、增加螺栓数量等方式来提高连接的可靠性;此外,还可以通过增加防松垫圈、涂覆防松胶等方式来增加连接的抗松动能力。

除了静态扭矩和动态扭矩外,螺栓紧固过程中还需要注意其他因素的影响。

例如,在螺栓紧固之前需要清洁连接面,以确保连接的质量;同时,在紧固过程中需要使用正确的工具和方法,避免造成螺纹损坏或连接部件变形;此外,还需要根据连接部件的材料和工作环境选择合适的螺栓润滑剂,以减小摩擦系数,提高紧固效果。

螺栓静态扭矩和动态扭矩是螺栓紧固过程中需要控制的重要参数。

合理控制静态扭矩和动态扭矩的大小,能够保证螺栓连接的安全性和可靠性。

动态扭矩、静态扭矩、残余扭矩

动态扭矩、静态扭矩、残余扭矩在生产过程中,大家每天都会与扭矩打交道,有各种不同阶段获得的扭矩值:在生产过程中显示的扭矩值:在拧紧完成后,下线检测的扭矩值:在很多情况下,生产过程中的扭矩值和下线检测出来的扭矩值是不相同的,比如说在控制器上显示的扭矩是35Nm,在拧紧完成后检测的扭矩值就只有30Nm了。

那么哪个扭矩值才是我们所要关注的呢?那我们就先来明确一下不同状态下的扭矩值动态扭矩动态扭矩是指紧固件在被紧固过程中测量得到的峰值,一般来说,是由动力工具施加得到动态扭矩,动态扭矩是在拧紧过程中测量的。

动态扭矩产生的对于螺栓的轴向预紧力满足工程上对预紧力的要求。

动态力矩——生产过程中的扭矩,可以监控、反应拧紧装配过程的状态、结果以及工艺能力等。

静态扭矩(Static torque)一个紧固件被紧固好之后,将其在拧紧方向上继续旋转的瞬间所需要的扭矩。

静态扭矩是在紧固之后测量的。

有的情况下我们也把它叫做残余扭矩。

残余扭矩(residual torque)残余扭矩——拧紧装配完成后,相对稳定的螺栓连接状态。

一般情况下,螺栓从被拧紧之后到再次旋转,斜率会有一个较明显的变化,此时获得的那个扭矩值就是残余扭矩。

那么有了动态扭矩,也有静态扭矩,哪个扭矩值更重要呢?动态扭矩和静态扭矩都重要在实际生产中,可能会遇到这样的情况:工具在线使用的时候,检测出的动态扭矩有35Nm。

过了一段时间之后,使用力矩扳手来检测扭矩,只剩下了30Nm。

这是很常见的扭矩衰减现象,由于连接件本身的材料特性,在拧紧之后会发生形变或者工件和螺栓表面的粗糙度等原因,扭矩衰减的现象非常普遍,特别是软连接的应用。

那么问题来了,多少衰减是可以接受的呢?VDI2230中定义高强度螺栓连接的系统计算:螺栓的扭矩弹性回弹,动态扭矩和静态扭矩的比值范围会较大,范围为0.85-1.3。

扭矩传感器

基本的扭矩传感器

由于导电滑环属于磨擦接触,因此不可避免地存在着磨损并发热,因而限制了 旋转轴的转速及导电滑环的使用寿命。及由于接触不可靠引起信号波动,因而 造成测量误差大甚至测量不成功。为了克服导电滑环的缺陷,另一个办法就是 采用无线电遥测的方法 :将扭矩应变信号在旋转轴上放大并进行V/F转换成频率 信号,通过载波调制用无线电发射的方法从旋转轴上发射至轴外,再用无线电 接收的方法,就可以得到旋转轴受扭的信号。

扭矩传感器

扭矩可以分为两大类,静态扭矩或动态扭矩。用于测量扭矩的方法可以被 进一步分为两类,反扭矩和联机扭矩测量。被测扭矩的类型以及现有各类传感 器,对所测的数据精度及测量的成本有重要影响。

1. “静态”扭矩 这个静态是指传感器的测量弹性体不参与相对运动。从受力理解,这类测试是 测试弹性体相对受的反作用力。常见的是一端固定,另一端受力的轴。 也有某些特殊的设计能够以静态的方式测量动态的扭矩,比如测试电机扭矩的 扭矩台,电机固定在一个台架上,电机运行中对台架产生的反作用力被检测并 还原为扭矩。 2.动态扭矩 动态扭矩的测量弹性体一般会参与相对运动(主要是转动)。因为有相对运动, 所以整体设计上对引线/信号处理以及机械连接方式要求较高。一般采用轴-轴联 轴器或法兰-法兰弹性连接器。

1、2、3-加速度传感器;4集流环;5滚-轮;6碳-刷架;7机-架 图2

缺点是因为属于摩擦不能承受很高的转速,即是采用空气降温或液体降温(目 前氟里昂在西方国家已被禁用)。摩擦造成信号噪音会随着使用增加。单集流 环的优点也是别的产品很难替代的,首先是它的高响应速度/数据传输速度, 因为是模拟方式集流环不存在信号的延迟或使响应问题,某些高动态试验只能 靠集流环。

2.磁电感应式扭矩传感器 如左图( 磁电感应式扭矩传感器)所示,在转轴上 固定两个齿轮1和2,它们的材质、尺寸、齿形和 齿数均相同。永久磁铁和线圈组成的磁电式检测 头3和4对着齿顶安装。当转轴不受扭矩时,两线 圈输出信号相同,相位差为零。转轴承受扭矩后, 相位差不为零,且随两齿轮所在横截面之间相对 扭转角的增加而加大,其大小与相对扭转角、扭 矩成正比。 优点: 实现了转矩信号的非接触传递,检测信号为数字信号 缺点: 体积较大,不易安装,低转速时由于脉冲波的前后沿较缓不易比较,因此低 速性能不理想。

螺栓静态扭矩和动态扭矩

螺栓静态扭矩和动态扭矩螺栓的静态扭矩和动态扭矩是两个非常重要的概念。

静态扭矩是指当螺栓紧固件被紧固后,所需的扭矩大小,而动态扭矩是指当螺栓松开或受到外力作用时,所需的扭矩大小。

下面我们将详细了解这两种扭矩。

1. 静态扭矩静态扭矩是指在螺栓紧固件达到预定旋转角度时所需的扭矩力矩。

当紧固件被紧固时,螺栓将扭曲并形成预压力。

这种预压力是必要的,可以确保紧固件连接的紧密性和耐久性。

也就是说,静态扭矩不是因为螺栓扭曲而需施加的扭矩,而是螺栓的初始紧固力拧紧到一定程度所产生的摩擦力矩,这个状态下的扭矩是非常稳定的。

当螺栓被松开之后,静态扭矩也会下降,因为在初始紧固时所产生的摩擦力矩应该减少。

但是,即使静态扭矩下降,有时仍然需要重复加紧以确保紧固件的安全性。

动态扭矩是指在螺栓松开或受到外力作用时所需的扭矩。

动态扭矩通常与螺栓的摩擦,弹性变形和松动状态都有关系。

例如,当螺栓所连接的零件发生振动或受到外力作用时,螺栓松动或产生弹性变形,从而导致动态扭矩的增加。

此时,螺栓可能会转向并松掉。

因此,了解动态扭矩非常重要,可以通过对紧固件的松动检测和预防性维护来避免潜在的安全风险。

评估静态扭矩和动态扭矩是非常重要的,可以确保螺栓紧固件的连接质量和安全性。

一般来说,我们需要通过实验或计算来得到静态扭矩和动态扭矩。

静态扭矩的计算公式主要包括以下几个因素:(1)螺栓的材料和几何参数(2)拧紧螺栓的旋转角度(3)摩擦系数(4)螺栓的初始拉力动态扭矩的计算也需要考虑上述因素,但还需要包括一些其他因素,如松动、弹性变形等。

动态扭矩和静态扭矩的转换关系

动态扭矩和静态扭矩的转换关系嘿,大家好!今天咱们来聊聊一个看似复杂但其实很有趣的话题——动态扭矩和静态扭矩的转换关系。

别急着皱眉头,咱们一步步来,不难的!1. 扭矩的基本概念首先,我们得弄明白什么是扭矩。

扭矩其实就是一种力的旋转效果,就像你拧开瓶盖的时候,那股用力的感觉。

简单来说,就是让物体旋转的那股劲儿。

1.1 静态扭矩静态扭矩就是物体在静止状态下的扭矩。

比如说,你把一个重物放在桌子上,不动它,这个重物对桌子的压力就是静态扭矩。

它保持物体的平衡,不让它轻易动起来。

1.2 动态扭矩动态扭矩则是在物体运动时产生的。

例如,当你转动车轮时,车轮和地面之间的摩擦力就是动态扭矩。

它是改变物体运动状态的关键,让车轮加速或减速。

2. 动态扭矩和静态扭矩的关系现在,咱们得理解一下这两种扭矩之间的关系。

它们就像是兄弟,虽然各自有各自的特点,但又密不可分。

2.1 转换的基础简单来说,静态扭矩和动态扭矩的转换主要是因为它们都跟力和物体的旋转有关。

当一个物体从静止状态开始旋转时,静态扭矩变成了动态扭矩。

这个过程就像是你原本坐在沙发上,突然站起来开始跑步,你的力量转变了,运动状态也跟着变了。

2.2 影响因素不过,这个转换可不是一成不变的。

影响因素有很多,比如物体的质量、转动的速度、摩擦力等等。

就像你跑步时,地面越滑,你跑起来就越费劲;车轮上的摩擦力越大,车子加速也就越慢。

3. 实际应用咱们说说这些理论在实际生活中怎么用。

比如说,汽车发动机就是一个典型的动态扭矩应用实例。

3.1 汽车发动机的工作原理汽车发动机需要根据静态扭矩来启动,发动机启动后,产生的动态扭矩才会让车子加速。

在这过程中,扭矩的转换就像是发动机的“心跳”,让汽车从静止到动起来,给你带来顺畅的驾驶体验。

3.2 工程设计中的应用再举个例子,比如在建筑工程中,螺丝的紧固就涉及到静态扭矩。

而在一些需要调节的机械装置里,动态扭矩的作用就显得尤为重要。

这些装置往往需要通过调整扭矩来确保运转的平稳。

万向节动态扭矩和静态扭矩的概念

万向节是对机械工程师来说十分重要的一个部件。

在汽车的传动系统中,我们常常会听到有关万向节的概念。

而其中一个重要的概念就是动态扭矩和静态扭矩。

那么究竟什么是动态扭矩和静态扭矩呢?让我们来了解一下万向节的基本结构和工作原理。

万向节是一种用于传递扭矩和转角的装置,它通常由两个交叉的轴和一个十字轴套件组成。

这个结构使得万向节能够在不同的角度和扭矩下正常工作,使得传动系统能够在转向时仍然保持传递扭矩的功能。

而在万向节的工作中,动态扭矩和静态扭矩是十分重要的概念。

动态扭矩指的是在万向节在运动状态下所受到的扭矩,而静态扭矩则是在万向节在静止状态下所受到的扭矩。

在实际工作中,万向节需要能够承受不同工况下的扭矩,因此对于动态扭矩和静态扭矩的特性有着严格要求。

动态扭矩和静态扭矩的概念理解对于设计和选用万向节具有重要意义。

在实际工程中,需要考虑到传动系统在不同工况下所受到的扭矩,并根据这些要求来选择合适的万向节类型。

在汽车领域,由于转向和悬挂系统的特点,对于万向节的动态扭矩和静态扭矩的要求更加严格,因此在汽车设计中万向节的选用显得尤为重要。

动态扭矩和静态扭矩是对于传动系统中万向节性能的重要指标,它们直接影响着传动系统的可靠性和工作性能。

在设计和选用万向节时,对于动态扭矩和静态扭矩的要求必须得到充分考虑,并且在实际工程中进行合理的选择和应用。

在我看来,动态扭矩和静态扭矩的概念是传动系统中的重要内容,对于工程师来说需要有清晰的理解。

只有充分理解了动态扭矩和静态扭矩的概念,才能够更好地设计和选用万向节,确保传动系统的正常工作和可靠性。

希望通过本篇文章,能够帮助大家更好地理解动态扭矩和静态扭矩的概念,为传动系统的设计和选用提供一些参考。

通过深入了解万向节的工作原理和特性,相信大家能够在实际工程中更好地应用和使用万向节,提高传动系统的可靠性和工作性能。

万向节在机械工程中扮演着十分重要的角色,尤其是在汽车的传动系统中。

了解万向节的工作特性和性能参数,可以帮助工程师更好地选用和设计万向节,以确保传动系统的可靠性和高效性能。

动态扭矩和静态扭矩关系

动态扭矩和静态扭矩是两种不同的概念,它们之间的关系如下:

1. 动态扭矩是指在紧固件紧固过程中,由紧固动力工具设定或由其传感器测得的紧固过程扭矩峰值。

动态扭矩不能在紧固件被紧固完之后测量,因为它是在动态过程中产生的。

2. 静态扭矩是指在紧固件紧固完成之后,在一定时间内由扭矩检定工具在规定的转动幅度下继续在紧固方向上转动测得的扭矩值。

静态扭矩是在静态条件下测量的,即在紧固件已经固定的情况下进行的。

从定义上看,动态扭矩和静态扭矩的主要区别在于测量时机和条件。

动态扭矩关注的是紧固过程中的扭矩变化,而静态扭矩则是在紧固完成后进行的测量。

在实际应用中,动态扭矩和静态扭矩的测量都是必要的。

动态扭矩可以反映紧固过程中的实际情况,包括紧固件的摩擦系数、拧紧速度等,这些因素可能会影响最终的紧固效果。

而静态扭矩则可以反映紧固件在固定状态下的承载能力,是评估紧固件性能的重要参数。

综上所述,动态扭矩和静态扭矩虽然不同,但都是评估紧固件性能的重要参数,它们之间的关系是互补的。

在实际应用中,根据需要选择适当的测量方式,以全面评估紧固件的性能。

动态力矩和静态力矩的关系

动态力矩和静态力矩的关系

动态力矩和静态力矩是两个不同的概念,它们之间的关系可以从以下几个方面来理解:

1. 定义:动态力矩是在运动过程中产生的力矩,而静态力矩是在静止状态下产生的力矩。

2. 作用效果:动态力矩能够改变物体的运动状态,即改变物体的速度或加速度;而静态力矩不能改变物体的运动状态,只能在静止状态下保持物体的平衡。

3. 影响因素:动态力矩的大小取决于物体的质量和加速度,而静态力矩的大小取决于物体受到的力和力臂的大小。

4. 作用方式:动态力矩通过施加在物体上的力和力臂的乘积来改变物体的动量或动能;而静态力矩则通过施加在物体上的平衡力和力臂的乘积来保持物体的静止状态。

综上所述,动态力矩和静态力矩在定义、作用效果、影响因素和作用方式等方面都存在差异,它们之间没有直接的关系。

动态扭矩和静态扭矩在汽车装配扭矩控制中的应用

动态扭矩和静态扭矩在汽车装配扭矩控制中的应用摘要作为汽车生产过程中重要的组成部分,汽车装配的质量不仅关系汽车的质量,对于汽车行业的发展也具有重要影响。

鉴于此,本文对汽车装配过程中连接件状态进行分析,提出动静态扭矩的概念,介绍的动静态扭矩在汽车装配扭矩控制中的应用。

关键词汽车装配;动态扭矩;静态扭矩前言近年来,汽车行业为我国社会经济的建设做出巨大的贡献,汽车装配值汽车生产中不可或缺的重要组成部分。

其中汽车扭矩控制的质量影响汽车质量。

因此,本文对动态扭矩和静态扭矩在汽车装配扭矩控制中的应用展开研究,这无疑对于提升汽车装配扭矩控制应用动静态扭矩的应用水平,提升汽车装配的水平具有重要的意义。

1 动态扭矩与静态扭矩1.1 动态扭矩动态扭矩是指设计人员根据设计的需求和技术的角度给扭矩设定一个范围值。

在汽车装配工具上加设扭矩传感器,从而对扭矩的峰值进行测量,即为动态扭矩测量值。

例如,定扭矩气扳机以及电动拧紧机所设定在停机时,拟具与预设置的扭矩扳手旋转270°,并达到270°后发出“咔哒、咔哒”的声响的扭矩。

1.2 静态扭矩静态扭矩是指处于拧紧状态下,螺纹紧固件继续拧紧螺纹选河面之间发生转动时,则会发生摩擦扭矩。

在进行测量时,只需要将扭力扳手直接放在需要紧固的元件上,即可按拧紧的方法均匀、连续以及平稳地移动,向扭力扳手施加扭力,并且在紧固件刚好开始转动为止。

在最初转动几度期间,所知识的静态扭力值即是最大的扭矩测量值。

若数显式扭矩扳手或表盘式扭矩扳手进行螺纹拧紧程度的检测时显示屏或记忆表针指示的扭矩即是扭矩值[1]。

靜态扭矩光合动态扭矩的关系一般存在一种规律性的数学模型关系,视联接状态不同而不同。

根据统计的规律关系有以下三种:联合联接,静态扭矩接近动态扭矩;硬联接,动态扭矩低于静态扭矩;软联接,动态扭矩高于静态扭矩。

通过实测数据显示,实测硬联接动静扭矩数据中,手测静态扭矩比装配动态扭矩的数据大。

扭矩测试的几种方法对比及概念介绍

扭矩测试的几种方法对比及概念介绍扭矩测试是评估物体承受外力时的性能和稳定性的重要手段之一、在工程实践中,扭矩测试可以用于评估机械系统的耐久性、齿轮传动的性能、螺栓连接的可靠性等方面。

1.动态方法:动态扭矩测试是通过实时监测和记录试验物体在扭转过程中的变化,利用物体在不同扭矩下的动态响应,来评估其性能。

这种方法可以实时获得物体的强度、刚度和耐久性等参数,但需要相对复杂的设备和较高的技术要求。

2.静态方法:静态扭矩测试是在试验物体受到稳定扭矩的情况下进行的。

通过测量试验物体在静态扭矩下的变形和应力,来评估其力学性能。

这种方法简单易行,不需要复杂的设备,但无法获得物体在动态负载下的性能信息。

3.间歇测试法:间歇扭矩测试是在不同时间点施加不同的扭矩,记录试验物体的响应,来评估其在不同扭矩下的变形和疲劳性能。

这种方法适用于长期承受变化频率较低的扭矩负载的物体,如机械传动系统。

4.等速测试法:等速扭矩测试是将试验物体连接到扭矩装置上,在固定转速下施加恒定的扭矩,通过测量物体的旋转角度和时间,来评估其力学性能。

这种方法适用于评估物体在稳态工作条件下的反应和传动性能。

总的来说,不同的扭矩测试方法适用于不同的应用场景和评估目标。

动态方法适用于需要实时监测和控制扭矩的场合,如反馈控制系统。

静态方法简单易行,适用于较为简单的实验和基础研究。

间歇测试法适用于长期承受变化频率较低的扭矩负载的物体。

等速测试法适用于评估物体在稳态工作条件下的性能。

无论采用哪种扭矩测试方法,在进行测试之前,需要明确评估的目标和要求,选择合适的方法和设备,并正确操作和解读测试结果。

此外,在进行扭矩测试时,还需考虑相关因素的影响,如摩擦、磨损和温度等。

动静态扭矩为何有差别

(A)工具输出 120 (动态扭矩) 110 100

80 60 40 20

=2,27

(B) 扭力扳手 (静态扭矩)

原因:静态摩擦力

时间

硬连接 上另一 实测值

装配 (动态) 102.6 102.6 101.4 101.2 102.4 100.9 102.1 102.4 101.0 101.8

Aluminium Joint

Steel Bolt

软连接 上实测 值

装配 (动态) 100.2 100.5 100.7 100.3 100.4 100.8 100.5 100.2 100.2 100.4

均值

100.42

标准偏差 (Sigma) 0.21

3 Sigma

0.63

手测 (静态) 88 84 92 86 90 88 86 85 84 84

动静态扭矩为何有差别

本课件仅供大家学习学习 学习完毕请自觉删除

谢谢 本课件仅供大家学习学习

学习完毕请自觉删除 谢谢

软连接--静态扭矩较动态扭矩要偏小, 原因是衰减。VDI2230里系统的方法设置 螺拴即有计算扭矩衰减这一步骤

计算步骤R4-确定预加负荷损失

losses.由于局部嵌入和不同 的热膨胀特性,螺拴预加负 荷可能会损失

均值 标准偏差 (Sigma) 3 Sigma

101.84 0.67 2.01

手测 (静态) 112 110 111 110 113 109 110 111 113 112

111.1 1.4 4.1

We are committed to your superior productivity through interaction and innovation.

「结构设计」扭矩知识详解!看这一篇文章就够了

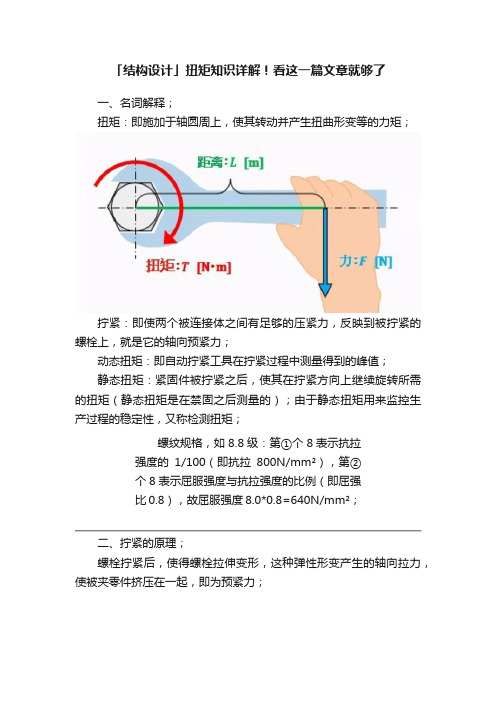

「结构设计」扭矩知识详解!看这一篇文章就够了一、名词解释;扭矩:即施加于轴圆周上,使其转动并产生扭曲形变等的力矩;拧紧:即使两个被连接体之间有足够的压紧力,反映到被拧紧的螺栓上,就是它的轴向预紧力;动态扭矩:即自动拧紧工具在拧紧过程中测量得到的峰值;静态扭矩:紧固件被拧紧之后,使其在拧紧方向上继续旋转所需的扭矩(静态扭矩是在禁固之后测量的);由于静态扭矩用来监控生产过程的稳定性,又称检测扭矩;螺纹规格,如8.8级:第①个8表示抗拉强度的1/100(即抗拉800N/mm²),第②个8表示屈服强度与抗拉强度的比例(即屈强比0.8),故屈服强度8.0*0.8=640N/mm²;二、拧紧的原理;螺栓拧紧后,使得螺栓拉伸变形,这种弹性形变产生的轴向拉力,使被夹零件挤压在一起,即为预紧力;但在拧紧过程中,只有10%的扭矩转化为夹紧力;50-40-10原则如下是夹紧力与摩擦力的关系;(后续再整理文章介绍一下螺钉的打蜡工艺)理论上,只要有足够的夹紧力,就可以保证被夹零件在振动、高低温等环境下的可靠性;三、螺栓连接方式和扭矩衰减;1.螺栓连接状态分为3类,即硬连接、中性连接和软连接;硬连接(静态扭矩一般大于动态扭矩)中性连接软连接(静态扭矩一般小于动态扭矩)2.对于任何连接,随着时间推移,都会有一定的扭矩衰减;一般情况下,在拧紧操作完成后30ms内完成60%以上的扭矩衰减;对于衰减的原因,主要有以下几种情况:①被装配件的表面粗糙,会造成材料的变形、局部嵌入;措施:尽量避免接触面的粗糙度过大;②软连接中的扭矩衰减,尤其是塑料或密封件等弹性连接材料;措施:降低最终拧紧速度;分布拧紧(如设置目标扭矩的60%、80%、100%);或80%扭矩拧紧+反松+最终拧紧;③过快的装配速度、不合理的装配动作,也会造成扭矩衰减;措施:可以降低拧紧速度,缓解扭矩衰减;可以调整拧紧策略,两步或多步拧紧(拧紧过程停顿50ms机壳释放弹性应变,减少衰减);还可以变更拧紧顺序(后续整理文章单独介绍);三、拧紧的控制手段;主要介绍一下1.扭矩控制法,2.扭矩+角度控制法,3.屈服点控制法,这3个较常见的控制方法;1.扭矩控制法;在实际应用中,摩擦力的离散状态很严重(离散值往往可以达到±20%~±30%),为了保证一定的预紧力,在扭矩控制的螺纹连接中,尽量采用较高的设计余量,以弥补扭矩控制的偏差;2.扭矩+角度控制法;在螺纹偏浅或螺柱过长时,会出现扭矩达到但螺钉锁附不到位的异常;为避免此情况,可以采用扭矩+角度控制法(车载行业一般采用这个方法),即在保证扭矩的前提下,螺钉也能够锁附到位;由于车载行业一般对于螺钉锁附次数(将螺钉退出,再重新锁附的次数,一般不允许超过3次)有要求,故角度范围的公差很重要;因此,在前期需要做大量的试验和分析工作;3.屈服点控制法;即螺栓拧紧至屈服点(预紧力大小取决于紧固件的屈服强度)后,停止拧紧的一种方法;屈服点法是利用材料从弹性变形区向塑性变形区过渡时的特性,但是同样需要进行严格的试验和检测,以防螺栓和螺纹的损坏或断裂;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动态扭矩:在拧紧螺栓的同时用在线式扭矩传感器测量 静态扭矩:安装后用扭矩扳手测量

软连接--静态扭矩较动态扭矩要偏小, 原因是衰减。VDI2230里系统的方法设置 螺拴即有计算扭矩衰减这一步骤

计算步骤R4-确定预加负荷损失

losses.由于局部嵌入和不 同的热膨胀特性,螺拴预加 负荷可能会损失

X=102,14

(A)工具输出 120 (动态扭矩) 110 100

80 60 40 20

=2,27

(B) 扭力扳手 (静态扭矩)

原因:静态摩擦力

时间

硬连接 上另一 实测值

均值 标准偏差 (Sigma) 3 Sigma

装配 (动态) 102.6 102.6 101.4 101.2 102.4 100.9 102.1 102.4 101.0 101.8

Aluminium Joint

Steel Bolt

软连接 上实测 值

装配

(动态) 100.2 100.5 100.7 100.3 100.4 100.8 100.5 100.2 100.2 100.4

均值

100.42

标准偏差 (Sigma) 0.21

3 Sigma

0.63

手测 (静态) 88 84 92 86 90 88 86 85 84 84

101.84 0.67 2.01

手测 (静态) 112 110 111 110 113 109 110 111 113 112

111.1 1.4 4.1

We are committed to your superior productivity through interaction and innovation.

通过互动与创新,我们承诺 您实现卓越生产力。

9ቤተ መጻሕፍቲ ባይዱ

86.7 2.8 8.3

硬连接上--由于较高的静态摩擦力,静态扭矩 可比动态扭矩要高。右下图中倒V的拐点即是扭力 扳手测得的硬连接上的静态扭矩

硬连接上的扭矩实测 值

动力工具 输出扭矩

92 94 91 92 94 92 92

X=92,43

=1,13

T (Nm)

扭力扳手 静态扭矩

103 106 103 100 100 103 100