TS16949-PPAP中文版

TS16949五大手册

TS16949五大手册:▲APQP产品质量先期策划和控制计划▲PPAP生产件批准▲SPC统计过程控制▲MSA测量系统分析▲FMEA潜在失效模式及后果分析一、APQP产品质量先期策划和控制计划APQP=Advanced Product Quality Planning中文意思是:产品质量先期策划(或者产品质量先期策划和控制计划)是QS9000/TS16949质量管理体系的一部分。

产品质量策划是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。

产品质量策划的目标是促进与所涉及每一个人的联系,以确保所要求的步骤按时完成。

有效的产品质量策划依赖于高层管理者对努力达到使顾客满意这一宗旨的承诺。

它包括从产品的概念设计、设计开发、过程开发、试生产到生产,以及全过程中的信息反馈、纠正措施和持续改进活动,参加的成员可包括:技术、制造、材料控制、采购、质量、销售、现场服务、供方、顾客的代表。

持续改进是APQP循环的要点,APQP是质量系统中不可或缺的重要子系统,APQP子系统中还包含其它许多系统,如FMEA,控制计划。

二、PPAP生产件批准PPAP:Production part approval process生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

PPAP必须适用于提供散装材料、生产材料、生产件或维修零件的内部和外部供应商现场。

对于散装材料,除非顾客要求,PPAP可不作要求。

三、SPC统计过程控制SPC=Statistical Process Control利用统计的方法来监控过程的状态,确定生产过程在管制的状态下,以降低产品品质的变异,统计过程控制(简称SPC)是一种借助数理统计方法的过程控制工具。

TS16949中英文标准

TS16949中英文标准4. Quality management system 4.质量管理系统4.1 General requirements 4.1一般要求The organization shall establish, document, implement and maintain a quality management system and continually improve its effectiveness in accordance with the requirements of this International Standard.组织须依照本国际标准之要求,建立、文件化、实施与维持一质量管理系统,及持续改进其有效性The organization shall:组织须:a)identify the processes needed for the quality management system and their application throughout the organization (see 1.2),a)鉴别此质量管理系统与其应用于整个组织所需之过程(参照第1.2节),b)determine the sequence and interaction of these processes, b)决定此等过程之顺序与交互作用,c) determine criteria and methods needed to ensure that both the operation and control of these processes are effective, c)决定所需之准则与方法,以确保此等过程的运作与管制两者均有效,d) ensure the availability of resources and information necessary to support the operation and monitoring of these processes, d)确保必要资源与信息之可取用性,以支持过程的运作与监督,e) monitor, measure and analyse these processes, and e)监督、量测与分析此等过程,及f) implement actions necessary to achieve planned results and continual improvement of these processes. f)实施必要措施,以达成此等过程所规划的结果与持续改进。

TS16949五大工具—PPAP

零件提交保证书 (PSW)

圆满完成了所有要求的测量和试验后,供 应商必须填写零件提交保证书(PSW)对 于每一个零件编号都必须完成一份单独的 PSW,除非顾客同意采用其他的形式如果 生产零件是采用多模腔、铸模、工装、冲 模或仿形模或生产工艺(例如,生产线或 加工单元)加工出来的,供应商必须对每 个零件进行完整的尺寸评价。供应商必须 在保证书或附件中的“铸模/型腔/生产 工艺”栏中注明提交零件的特定型腔、铸 模和生产线等。

供应商必须保存一件标准样品 与生产件批准记录保存时间相同。

标准样品

PPAP过 程要求

顾 客 的 特 殊 要 求

供 应 商 必 须 有 与 所 有 适 用 的 顾 客 特 殊 要 求 相 符 合 的 记 录 。

对于散装材料,在散装材料要求 检查清单上必须对所有的顾客 特殊要求形成文件。

顾客 通知

顾客通知和提交要求

过程流程图

供应商必须以特定格式设 计一份过程流程图,并能 清晰地描绘出生产工艺步 骤和顺序,且满足特定顾 客 的 需 求 和 期 望 。

PPAP过 程要求

过程失效模式及后果 分析(过程FMEA)

供应商必须遵循QS-9000

第三版 要求进行过程

FMEA的分析。

PPAP过 程要求

尺寸检验结果

提供尺寸验证已经完成,以及其结果表明符合规定要 求的证据 标明设计记录的日期、更改等级和全尺寸结果清单、 经批准的工程更改文件改 在所测量的零件中指定一件为标准样件

PPAP过 程要求

如果顾客提出要求,供应商必须在提交PPAP时 同时提交零件特殊装配辅具或部件检查辅具。

检查 辅具

供应商必须确定检查辅具的所有内容与零件 尺寸要求一致。提交时,供应必须将纳入检 查辅具的工程设计更改形成文件。供应商必 须在零件寿命期内,对任何检查辅具提供预 防性维护。 必须按照顾客要求进行测量系统分析研究, 如:量具的双性、偏倚、线性和稳定性研究。

TS16949核心工具之PPAP

二、PPAP的过程要求

2.2.6过程失效模式及后果分析(过程FMEA)

组织必须按照顾客特殊要求,进行相应的过程 FMEA开发(例如,《潜在失效模式及后果分析》 参考手册)。 注1:如果组织对新零件的通用性已经过评审,同一 份过程FMEA可适用于相似零件或材料族系的生产 过程。

二、PPAP的过程要求

2.1 有效的(Significant Production Run) 生产

对于生产件,用于PPAP的产品,必须取自有效的生产 (Significant Production Run)。该生产过程必须是1小 时到8小时的量产,且规定的生产数量至少为300件连续生 产的零件,除非有经授权的顾客代表的另行规定。

2.2 PPAP要求; 组织必须满足2.2.1至2.2.18所列的PPAP

规定的要求,还必须满足顾客规定的其它 PPAP的要求。

生产件必须符合所有顾客工程设计记录和 工程规范要求(包括安全性和法规的要求) 《散装材料要求检查表》中,定义了散装材料 的PPAP要求。

二、PPAP的过程要求

2.2.1设计记录 组织必须具备所有可销售产品/零件的设

二、PPAP的过程要求

2.2.2任何授权的工程变更文件 对于任何尚未录入设计记录中,但已在

产品、零件或工装上呈现出来的工程变更, 组织必须有该工程变更的授权文件。

二、PPAP的过程要求

2.2.3顾客工程批准 顾客要求时,组织必须具有顾客工程批

准的证据。 注:对于散装材料,在《散装材料要求检查表》

该有效的生产(Significant Production Run),必须 在生产现场使用与量产环境同样的工装、量具、过程、材料 和操作人员。来自每个生产过程的零件,如:可重复的装配 线和/或工作站、一模多腔的模具、成型模、工具或模型的 每一个位置,都必须进行测量,并对代表性零件进行试验。

TS16949的—ppap

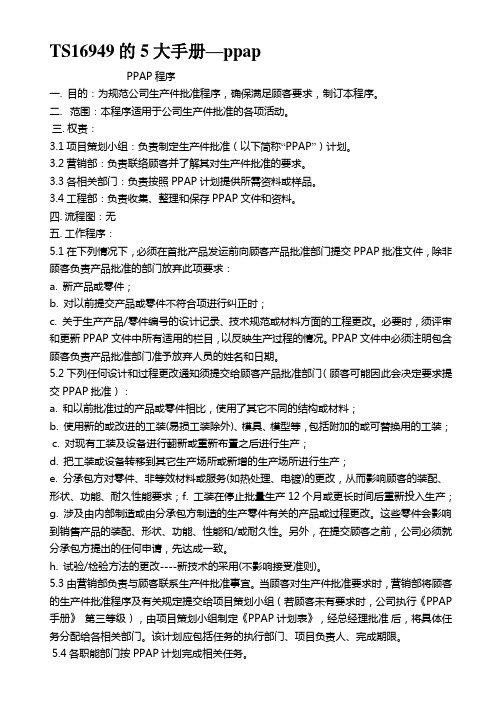

TS16949的5大手册—ppapPPAP程序一. 目的:为规范公司生产件批准程序,确保满足顾客要求,制订本程序。

二.范围:本程序适用于公司生产件批准的各项活动。

三.权责:3.1项目策划小组:负责制定生产件批准(以下简称“PPAP”)计划。

3.2营销部:负责联络顾客并了解其对生产件批准的要求。

3.3各相关部门:负责按照PPAP计划提供所需资料或样品。

3.4工程部:负责收集、整理和保存PPAP文件和资料。

四.流程图:无五.工作程序:5.1在下列情况下,必须在首批产品发运前向顾客产品批准部门提交PPAP批准文件,除非顾客负责产品批准的部门放弃此项要求:a. 新产品或零件;b. 对以前提交产品或零件不符合项进行纠正时;c. 关于生产产品/零件编号的设计记录、技术规范或材料方面的工程更改。

必要时,须评审和更新PPAP文件中所有适用的栏目,以反映生产过程的情况。

PPAP文件中必须注明包含顾客负责产品批准部门准予放弃人员的姓名和日期。

5.2下列任何设计和过程更改通知须提交给顾客产品批准部门(顾客可能因此会决定要求提交PPAP批准):a. 和以前批准过的产品或零件相比,使用了其它不同的结构或材料;b. 使用新的或改进的工装(易损工装除外)、模具、模型等,包括附加的或可替换用的工装;c. 对现有工装及设备进行翻新或重新布置之后进行生产;d. 把工装或设备转移到其它生产场所或新增的生产场所进行生产;e. 分承包方对零件、非等效材料或服务(如热处理、电镀)的更改,从而影响顾客的装配、形状、功能、耐久性能要求;f. 工装在停止批量生产12个月或更长时间后重新投入生产;g. 涉及由内部制造或由分承包方制造的生产零件有关的产品或过程更改。

这些零件会影响到销售产品的装配、形状、功能、性能和/或耐久性。

另外,在提交顾客之前,公司必须就分承包方提出的任何申请,先达成一致。

h. 试验/检验方法的更改----新技术的采用(不影响接受准则)。

TS16949-PPAP-培训资料

02

PPAP 概述

PPAP 含义

PPAP(生产件批准程序)是指汽车制造商对供应商生产的产品进行全面评估和 审核的流程,以确保产品质量和生产能力符合要求。

PPAP 主要针对汽车工业中的供应商质量管理,是 TS16949 质量管理体系中的重 要组成部分。

PPAP 目的

通过 PPAP 流程,汽车制造商可以评估供应商的制造和质量 控制能力,确保供应商能够生产出符合质量标准的产品。

TS16949(Technical Specification 16949)是国际汽车行 业的技术规范,旨在确保产品质量的一致性和持续改进。

TS16949关注于产品质量保证和供应链管理,要求供应商具 备有效的质量体系和过程控制能力。

TS16949 适用范围

TS16949适用于汽车制造业,包括整车和零部件制造企业 。

生产过程文件:包括生产流程图、设备 清单、工艺参数表、作业指导书等。

03

TS16949-PPAP 流程

TS16949-PPAP 流程简介

确定产品/过程

明确所要进行PPAP的产品或过程

制定PPAP计划

根据产品或过程的特点,制定PPAP 计划并明确所要进行的实验和测量

进行实验和测量

按照计划进行实验和测量,记录真 实的数据

TS16949-PPAP 培训资料

xx年xx月xx日

目录

• TS16949 概述 • PPAP 概述 • TS16949-PPAP 流程 • TS16949-PPAP 文件及记录 • TS16949-PPAP 检查与审核 • TS16949-PPAP 经验分享与案例分析

01

TS16949 概述

TS16949 含义

提交申请

TS16949-PPAP

ISO/TS 16949:2002培训课程生产件批准程序生产件批准程序((PPAP PPAP))Production PartApproval Process--PPAP Approval Process生产件批准程序1、概述1.1QS 1.1QS--90009000要求要求要求::4.2.4 4.2.4 产品批准程序产品批准程序4.2.4.1 4.2.4.1 总则总则供方应完全符合生产件批准程序完全符合生产件批准程序((PPAP PPAP))手册里规定的所有要求手册里规定的所有要求。

4.2.4.2 4.2.4.2 对分承包方的要求对分承包方的要求供方对分承包方应该采用零件批准程序采用零件批准程序((如:PPAP PPAP))注:某些顾客要求供方对其分承包方采用某些顾客要求供方对其分承包方采用PPAP PPAP PPAP((见部分见部分ⅡⅡ)4.2.4.34.2.4.3工程更改确认工程更改确认供方应验证工程更改被适当的确认验证工程更改被适当的确认..见4.124.12,,4.164.16和和PPAP PPAP。

注:该要求适用于供方和分承包方TS16949:2002要求•7.3.6.3产品批准过程组织应符合由顾客承认的产品和制造过程的批准程序注1:产品批准应在制造过程验证之后进行产品批准应在制造过程验证之后进行。

注2:该产品和制造过程的批准程序也适用于供方该产品和制造过程的批准程序也适用于供方。

•7.1.4更改控制组织应有一个对影响产品实现更改进行控制并作出反应的过程应的过程。

任何更改的影响任何更改的影响,,包括由任何供方引起的更改更改,,都应进行评估都应进行评估,,且应规定验证和确认的活动且应规定验证和确认的活动,,以确保与顾客要求相一致以确保与顾客要求相一致,,更改在实施前应予以确认更改在实施前应予以确认。

2、什么是什么是PPAP PPAP PPAP??2.12.1目的目的规定了生产件批准的一般要求规定了生产件批准的一般要求,,通过供方准备和提交文件文件、、样品样品,,使顾客能够确定使顾客能够确定::——供方是否理解了顾客设计记录和规范的所有要求——供方是否理解了顾客设计记录和规范的所有要求供方是否理解了顾客设计记录和规范的所有要求;;————生产过程是否具有潜在能力生产过程是否具有潜在能力生产过程是否具有潜在能力,,按规定节拍生产满足顾客要求的产品2、什么是什么是PPAP PPAP PPAP??2.22.2适用范围适用范围适用于提供散装材料适用于提供散装材料、、生产材料生产材料、、生产零部件生产零部件、、维修服务件的内服务件的内、、外部供方外部供方。

TS16949中英对照1-3章

Quality management systems –Particular requirements for the application of ISO 9001:2000 for automotive production and relevant service part organizations 品質管理系統—生產性和與相關服務性汽車零組件之組織使用ISO 9001:2000之特定要求1.Scope 1. 範圍1.1 General 1.1概述This Technical Specification, in conjunction with ISO 9001:2000, defines the quality management system requirements for the design and development, production and, when relevant, installation and service of automotive-related products.This Technical Specification is applicable to sites of the organization where customer-specified parts, for production and/or service, are manufactured. Supporting functions, whether on-site or remote (such as design centres, corporate headquarters and distribution centres), form part of the site audit as they support the site, but cannot obtain stand-alone 本技術規範,結合ISO 9001:2000,明定汽車業相關產品從設計/開發、生產和(當相關時)安裝/服務的品質管理系統要求。

TS16949-PPAP-培训资料

范性。

03

对PPAP文件进行审核和批准

在提交之前,需要对PPAP文件进行审核和批准,以确保文件符合客

户要求和国家法律法规。

TS16949-PPAP 集成文件化要求

建立TS16949和PPAP的集成文件体系

将TS16949和PPAP的文件化要求进行整合,建立一个集成文件体系,以确保文件之间的 协调性和一致性。

TS16949-PPAP 要求对制造过程中使用的测量系统进行分析 ,包括测量设备的选择、校准和维护等,以确保产品的一致 性和可追溯性。

初始过程能力研究

对制造过程的初始能力进行研究和评估,以确保其满足生 产要求。

在 TS16949-PPAP 中,需要对制造过程的初始能力进行 研究和评估,包括生产能力、效率、质量等方面的评估, 以确保产品制造的稳定性和可靠性。

01

TS16949 概述

TS16949 定义

TS16949(Technical Specification 16949)是国际汽车行业的技术规范,旨在 协调全球汽车供应链中的不同组织、不同国家和地区的所有过程和程序,以实现 产品质量和持续改进的标准化。

TS16949最初由国际汽车制造商协会(IAM)在1999年发布,现在由国际标准化 组织(ISO)维护和发布,因此也称为ISO/TS 16949。

TS16949-PPAP适用于 汽车整车及零部件制造 行业,包括供应商、生 产厂商和物流企业等。

PPAP文件包括产品图纸 、设计文件、过程流程 图、控制计划、尺寸报 告、材料证明、检测报 告等。

PPAP审核流程包括文件 审核、现场审核和反馈 审核等环节,审核周期 一般需要2~3天。

PPAP审核中常见的问题 包括文件不完整、文件 不规范、流程不合理、 设备不达标、人员素质 不高等问题。