陶瓷选修课复习重点

陶器知识讲解

陶斚

白陶鬹形盉

蛋壳陶高柄杯

新石器时代彩陶纹饰

《舞蹈纹彩陶盆》 新石器时代 陶质 彩绘。器高14.1cm、 口径29cm。1973年 青海大通县上孙家 寨出土。属马家窑 文化马家窑型,是 当时彩陶中罕见的 描绘人物形态的作 品。

人面鱼纹彩陶盆

• 新石器时代 仰韶文化 高16.5厘米、口径39.8厘米

龙山文化

公元前2310-1810年,最早在山东济南龙山镇城子崖遗址发现 早期主要分布在关中、晋南、豫西一带。晚期主要分布于河南 和河北的南部。

黑陶单把杯,新 石器时代

黑陶带盖双鼻壶

黑陶竹节形把豆

红陶绳纹碗 大地湾一期

陶宝足鬲 大汶口文化

彩陶碗 大溪文化

灰陶高领三足罐形鼎 龙山文化

彩陶双耳壶 马家窑文化

• 红陶兽形壶 • 新石器时代 大汶口文化 • 高21.6cm 长 22cm 宽 14cm

• 彩陶钵形鼎 • 新石器时代大汶 口文化 • 高29.1cm 口径 29.8cm

• 白衣彩陶钵 • 新石器时代仰韶 文化 • 高21cm 口径 21cm

• 鱼纹彩陶盆 新石器时代仰韶文化 • 高17cm 口径31.5cm

• 细泥红陶。敛口唇内 卷,斜直腹,平底。 器表有白色陶衣,上 腹部饰由弧线三角纹、 斜线、弧线组成的黑 彩图案。 • 这种器形与花纹常见 于仰韶文化庙底沟期 (约距今6000~5500 年),是仰韶文化中 期常的陶器之一。

• 新石器时代 仰韶文化 网 纹彩陶船形 壶 • 高15.6cm 长 24.8cm

• 新石器时代 细泥红陶 高35厘米,口径10.2 厘米 此瓶属马家窑文化马 厂类型,在陶衣上以红 褐彩绘有一周二方连续 的蛙纹图案,图案明快 自然,粗犷有力。 • 马厂类型是继半山类 型而后发展起来的。早 期质量较精,晚期质量 下降。此时的彩陶已呈 现由盛而衰的趋势。

陶瓷材料选修课复习1

控制在15% 控制在 %-35%。 %

• 气相: 气相:

– 形成:烧结过程气孔排除,材料致密化的过程,坯体中的空气 形成:烧结过程气孔排除,材料致密化的过程, 水汽粒合剂和易挥发物形成的气体, 水汽粒合剂和易挥发物形成的气体,化合物分解的气体等在烧 结过程中大部分沿陶瓷晶界扩散排除, 结过程中大部分沿陶瓷晶界扩散排除,然而总有少部分特别是 裹在晶粒中的气体不能排除,它们以O 裹在晶粒中的气体不能排除,它们以 2,H2,N2,CO2,H2O等 等 形成式停留在材料中而形成气相。 形成式停留在材料中而形成气相。 气孔的含量、 气孔的含量、气孔的分布及气孔的性状 降低陶瓷密度,对电学、热学、光学和机械强度都有影响。 降低陶瓷密度,对电学、热学、光学和机械强度都有影响。 抗热震性能好, 抗热震性能好,低热导率 气孔率5% 气孔率 %-10%以下 %

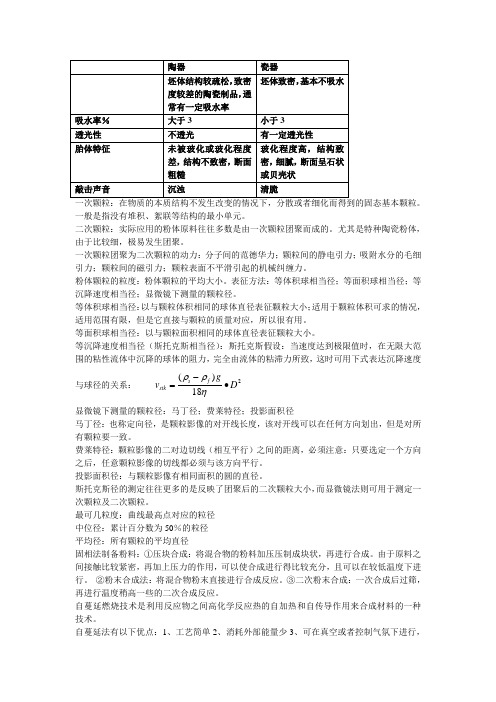

两种纯度的Al2O3的强度随温度的变化

可以看出高纯Al2O3的强度变化比较简单,即 的强度变化比较简单, 可以看出高纯 的强度变化比较简单 随温度的升高单调下降。而低纯Al2O3陶瓷的 随温度的升高单调下降。而低纯 陶瓷的 强度在低温下高于高纯Al2O3陶瓷,且在800℃ 强度在低温下高于高纯 陶瓷,且在 ℃ 陶瓷 附近出现峰值,温度在800℃以上强度急剧下 附近出现峰值,温度在 ℃ 降。 这是由于晶界玻璃相对致密化及愈合组织缺 陷产生有利作用, 陷产生有利作用,因此在较低的温度下玻璃相 尚未软化时低纯度Al 的强度较高,800℃时 尚未软化时低纯度Al2O3的强度较高,800℃时 出现的强度峰值是由于晶界玻璃相产生晶化的 贡献。当温度较高时, 贡献。当温度较高时,由于玻璃相软化而使强 度急剧下降。 度急剧下降。

关于陶瓷知识点总结总结

关于陶瓷知识点总结陶瓷是一种古老而广泛使用的材料,具有独特的特性和丰富的应用领域。

本文将从陶瓷的定义、分类、生产工艺以及应用领域等方面进行全面的知识点总结,帮助读者更好地了解和学习有关陶瓷的知识。

一、陶瓷的定义陶瓷是指以无机非金属为主要原料制成的,经过成型、烧结等工艺制造而成的一类材料。

主要特点是化学稳定性高、硬度大、热膨胀系数低等。

二、陶瓷的分类陶瓷可以根据材料的不同分为传统陶瓷、结构陶瓷和功能陶瓷三大类。

1. 传统陶瓷传统陶瓷是指以瓷土为主要原料,通过制作陶胎、釉彩、烧制等工艺制成的陶器。

主要包括瓷器、瓦器和塑料等。

•瓷器是指以高岭土、石英等为原料,经过成型、干燥、装饰和高温烧制等过程制成的陶瓷制品。

瓷器具有高温烧结、质地坚硬、细腻光滑等特点。

•瓦器是指以黏土为主要原料,经过成型、挤压等工艺制成的陶瓷制品。

瓦器主要用于建筑领域,具有耐热、耐酸碱等特性。

•塑料是指以黏土为主要原料,经过塑型、干燥、烧制等工艺制成的陶瓷制品。

塑料广泛应用于艺术品创作、工艺品等领域。

2. 结构陶瓷结构陶瓷是指以氧化铝、硼酸铝等为主要原料,通过高温烧结等工艺制成的陶瓷制品。

结构陶瓷具有高强度、高硬度、高耐磨性等特点,被广泛应用于航空航天、汽车制造等领域。

3. 功能陶瓷功能陶瓷是指具有特殊功能的陶瓷制品。

根据具体功能的不同,功能陶瓷可以分为电子陶瓷、光学陶瓷、生物陶瓷等。

•电子陶瓷是指具有电气特性的陶瓷制品,广泛应用于电子元器件等领域。

•光学陶瓷是指具有优异的光学性能的陶瓷制品,被广泛应用于光学领域。

•生物陶瓷是指具有生物相容性、生物活性等特性的陶瓷制品,被广泛应用于医疗领域。

三、陶瓷的生产工艺陶瓷的生产工艺包括原料准备、制胚、成型、干燥、烧制等多个环节。

1.原料准备:将适量的原料按照一定的配方和比例混合均匀。

2.制胚:将混合好的原料倒入模具中,进行挤压或者压制,形成陶胚。

3.成型:根据需要,对陶胚进行进一步的成型加工,如切割、打磨等。

陶瓷工艺学复习提纲

陶瓷工艺学复习提纲一、基本内容:每一章各有重点,表现在基本概念、工艺原理上。

二、复习要点0 章基本概念陶瓷:狭义陶瓷的定义(通过“制粉→成型→烧结”工艺路线制备的无机非金属材料)根据气孔率(材料中的气孔体积分数)的大小,狭义陶瓷可以分为陶与瓷。

广义的陶瓷(无机非金属材料) ,通常按照制造制品的主要工艺,广义的陶瓷分为三块:玻璃、水泥、陶瓷(狭义的陶瓷);陶瓷工艺:制粉→成型→烧结粉末冶金:通过“制粉→成型→烧结”路线制备金属材料的技术;水泥:无机水硬性胶凝材料,即与适量的水拌和后形成塑性浆体,既能在水中硬化也能在空气中硬化,并能把砂、石或纤维等材料牢固地胶结在一起的无机粉状物的总称。

;固化原理:水泥中的各种矿物首先溶解于水,与水反应生成的水化产物;水化产物由于浓度超过了其溶解度,沉淀结晶出来;反应物继续溶解,水化产物不断沉淀。

如此溶解-沉淀不断进行,伴随结晶沉淀物的相互交联而凝结硬化玻璃:具有玻璃转变点的无机非晶材料;先进陶瓷:采用高度精选或合成的原料生产的、具有能精确控制化学成分的、采用便于控制的制造技术加工的、便于进行结构设计的、并且具有优异特性的陶瓷。

先进陶瓷按特性和用途分为两大类:结构陶瓷指能作为工程结构材料使用的陶瓷。

它具有高强度、高硬度、高弹性模量、耐高温、耐磨损、耐腐蚀、抗氧化、抗热震等特性。

功能陶瓷指具有电、磁、光、声、超导、化学、生物等特性,且具有相互转化功能的陶瓷。

普通陶瓷:传统陶瓷主要采用一些天然的矿物原料制造,陶瓷的化学成分比较杂,但大体上属于硅酸盐系列;陶:指烧结程度不太高的陶瓷制品,其中通常含有15%左右的气孔率,且多为开孔。

陶有一定的吸水性,陶又分为粗陶器与精陶器炻:密度较陶器高的陶,接近瓷,但仍有3%以下的吸水率。

如日用炻器、卫生陶瓷、化工陶瓷、低压电瓷、地砖、锦砖、青瓷等。

瓷:指烧结程度比较高的陶瓷制品,其中的气孔率在5%以下,孔隙多为闭孔,基本不吸水。

1 章1.1基本概念粉:细小固体颗粒的集合,其中细小颗粒的含义通常是指直径小于100微米的颗粒,粉体可以直接作为材料使用,还可以通过“成型、烧结”的工艺路线制成块状材料使用。

陶瓷复习范围

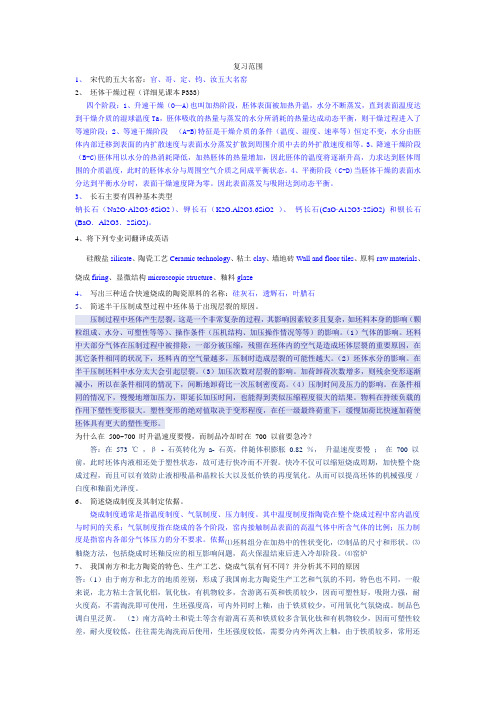

复习范围1、宋代的五大名窑:官、哥、定、钧、汝五大名窑2、坯体干燥过程(详细见课本P333)四个阶段:1、升速干燥(O—A)也叫加热阶段,胚体表面被加热升温,水分不断蒸发,直到表面温度达到干燥介质的湿球温度Ta,胚体吸收的热量与蒸发的水分所消耗的热量达成动态平衡,则干燥过程进入了等速阶段;2、等速干燥阶段(A-B)特征是干燥介质的条件(温度、湿度、速率等)恒定不变,水分由胚体内部迁移到表面的内扩散速度与表面水分蒸发扩散到周围介质中去的外扩散速度相等。

3、降速干燥阶段(B-C)胚体用以水分的热消耗降低,加热胚体的热量增加,因此胚体的温度将逐渐升高,力求达到胚体周围的介质温度,此时的胚体水分与周围空气介质之间成平衡状态。

4、平衡阶段(C-D)当胚体干燥的表面水分达到平衡水分时,表面干燥速度降为零。

因此表面蒸发与吸附达到动态平衡。

3、长石主要有四种基本类型钠长石(Na2O·Al2O3·6SiO2)、钾长石(K2O.Al2O3.6SiO2 )、钙长石(CaO·A12O3·2SiO2) 和钡长石(BaO.Al2O3.2SiO2)。

4、将下列专业词翻译成英语硅酸盐silicate、陶瓷工艺Ceramic technology、粘土clay、墙地砖Wall and floor tiles、原料raw materials、烧成firing、显微结构microscopic structure、釉料glaze4、写出三种适合快速烧成的陶瓷原料的名称:硅灰石,透辉石,叶腊石5、简述半干压制成型过程中坯体易于出现层裂的原因。

压制过程中坯体产生层裂,这是一个非常复杂的过程,其影响因素较多且复杂,如坯料本身的影响(颗粒组成、水分、可塑性等等)、操作条件(压机结构、加压操作情况等等)的影响。

(1)气体的影响。

坯料中大部分气体在压制过程中被排除,一部分被压缩,残留在坯体内的空气是造成坯体层裂的重要原因,在其它条件相同的状况下,坯料内的空气量越多,压制时造成层裂的可能性越大。

结构陶瓷复习要点

一次颗粒:在物质的本质结构不发生改变的情况下,分散或者细化而得到的固态基本颗粒。

一般是指没有堆积、絮联等结构的最小单元。

二次颗粒:实际应用的粉体原料往往多数是由一次颗粒团聚而成的。

尤其是特种陶瓷粉体,由于比较细,极易发生团聚。

一次颗粒团聚为二次颗粒的动力:分子间的范德华力;颗粒间的静电引力;吸附水分的毛细引力;颗粒间的磁引力;颗粒表面不平滑引起的机械纠缠力。

粉体颗粒的粒度:粉体颗粒的平均大小。

表征方法:等体积球相当径;等面积球相当径;等沉降速度相当径;显微镜下测量的颗粒径。

等体积球相当径:以与颗粒体积相同的球体直径表征颗粒大小;适用于颗粒体积可求的情况,适用范围有限,但是它直接与颗粒的质量对应,所以很有用。

等面积球相当径:以与颗粒面积相同的球体直径表征颗粒大小。

等沉降速度相当径(斯托克斯相当径):斯托克斯假设:当速度达到极限值时,在无限大范围的粘性流体中沉降的球体的阻力,完全由流体的粘滞力所致,这时可用下式表达沉降速度与球径的关系: 2()18s f stk gv D ρρη-=•显微镜下测量的颗粒径:马丁径;费莱特径;投影面积径马丁径:也称定向径,是颗粒影像的对开线长度,该对开线可以在任何方向划出,但是对所有颗粒要一致。

费莱特径:颗粒影像的二对边切线(相互平行)之间的距离,必须注意:只要选定一个方向之后,任意颗粒影像的切线都必须与该方向平行。

投影面积径:与颗粒影像有相同面积的圆的直径。

斯托克斯径的测定往往更多的是反映了团聚后的二次颗粒大小,而显微镜法则可用于测定一次颗粒及二次颗粒。

最可几粒度:曲线最高点对应的粒径中位径:累计百分数为50%的粒径平均径:所有颗粒的平均直径固相法制备粉料:①压块合成:将混合物的粉料加压压制成块状,再进行合成。

由于原料之间接触比较紧密,再加上压力的作用,可以使合成进行得比较充分,且可以在较低温度下进行。

②粉末合成法:将混合物粉末直接进行合成反应。

③二次粉末合成:一次合成后过筛,再进行温度稍高一些的二次合成反应。

陶瓷选修课资料4

泥土的生命——古代陶器与瓷器第一章古陶瓷发展史(五)引领风骚的元代瓷器在中国陶瓷发展史上,元代是承前启后的重要时期,过渡性十分明显。

至元十五年(1278年),元朝在景德镇设立“浮梁瓷局”,生产宫廷用瓷。

瓷都景德镇在元朝时崛起,并以青花瓷、釉里红瓷和卵白釉枢府瓷驰名天下。

青花瓷、釉里红瓷的烧成,开辟了中国瓷器彩绘装饰工艺的新纪元。

卵白釉枢府瓷在南宋青白釉瓷的基础上发展而来,为明永乐甜白釉瓷的烧成打下坚实的基础。

青花瓷青花瓷又称白地青花瓷器,英文名blue and white porcelain元代青花指用氧化钴做呈色剂,在瓷胎上直接绘画纹饰,再罩以透明釉,在1300℃左右高温一次烧成的釉下彩瓷器。

其中有些器皿采用高铁低锰的进口青料,又称“苏麻离青,苏派勃青,回回青”等名称。

特点是发色凝重浓艳,并带银黑色结晶状斑点(俗称铁锈斑)。

经化验,进口料中含锰量低,含铁量高成份形成独特的风格。

目前发现最早的青花瓷标本是唐代的;成熟的青花瓷器出现在元代;明清时期,还创烧了青花五彩、孔雀绿釉青花、豆青釉青花、青花红彩、黄地青花、哥釉青花等品种。

釉里红、青花釉里红釉里红(underglazered)是元代景德镇窑创烧的一种釉下彩绘。

釉里红即釉下的红色,它以氧化铜在瓷坯上着彩,然后施透明釉,1300℃还原焰烧成。

(六) 繁花似锦的明代陶瓷明代青花瓷器,在元代基础上,又不断创新,无论从数量和质量上都有很大提高,成为当时瓷业生产的主流。

除青花外、还有甜白、鲜红、宝石红、孔雀绿、孔雀兰、浅黄等单色釉(也叫一道釉)都很成功。

到中期前后,彩瓷有了发展,出现了斗彩、五彩等釉上彩与釉下彩相结合的瓷器。

陶瓷界有“青花贵宣德,彩瓷贵成化”之说。

青花瓷青花料的使用大致可分三个阶段。

明初特别是早期的永乐、宣德时期以花色浓艳的进口料“苏泥勃青”为主;从成化到正德的明代中期,则以发色淡雅幽蓝的国产料“平等青”为主;宣德款识满器身,到处都能落款,一般为大明宣德年制与宣德年制两种,楷书为多宣德瓷器的胎质坚硬,比永乐厚重。

关于陶瓷知识点总结总结

关于陶瓷知识点总结总结陶瓷是一种古老的工艺,已有数千年的历史。

它以其独特的艺术魅力和实用功能而闻名于世。

在世界各地,人们都在使用和欣赏陶瓷制品。

在这篇文章中,我将总结一些陶瓷的基本知识点,包括陶瓷的分类、制作工艺、装饰技法、保养方法等内容。

一、陶瓷的分类1.按材料分类(1)瓷器瓷器是由高岭土、瓷石、长石等原材料经过研磨、混合、成型、烧制等工艺制成的,具有白瓷、青瓷、细瓷等多种品种。

瓷器的特点是质地细腻,坚硬耐磨,釉色明亮、透明,是一种高档的陶瓷制品。

(2)陶器陶器是由黏土等原材料制成,经过成型、干燥、烧制等工艺制成的,有陶彩、釉彩、釉下彩、滑石釉等不同类型。

陶器质地粗糙,釉色多样,具有一定的装饰性和实用性。

2.按用途分类(1)餐具类包括碗、盘、杯、壶等,主要用于餐桌摆设和食用饮水。

(2)工艺类包括花瓶、摆件、文具等,主要用于装饰和观赏。

(3)建筑类包括砖、瓦、瓷砖等,主要用于建筑装饰和装修。

3.按制作工艺分类(1)手工制作手工制作是传统的陶瓷制作方式,主要包括成型、修整、上釉、装饰、烧制等环节,每个步骤都需要手工操作,耗时耗力。

(2)机械制作机械制作是现代陶瓷制作方式,包括模具成型、涂装、烧成等工艺,由机器自动完成,效率高,成本低。

二、陶瓷的制作工艺1.原料准备陶瓷的原料主要包括高岭土、瓷石、长石、黏土等,不同种类的陶瓷需要不同的原料配比,以及添加一定的助熔剂、颜料等。

2.成型成型是陶瓷制作的第一步,包括手工成型和机械成型两种方式。

手工成型需要陶工将原料搓揉成坯料,然后手工成型成碗、盘、杯等,而机械成型则是通过模具压制成型。

3.修整成型后的陶瓷制品需要经过修整,包括修刀、打磨、整形等工艺,以保证制品表面平整、形状美观。

4.上釉上釉是为了增加陶瓷制品的光泽度、坚硬度和装饰性,陶瓷制品可以进行釉上釉、釉下釉、滑石釉等不同的上釉方式。

5.装饰陶瓷制品可以进行装饰,包括刻花、彩绘、镶嵌等不同的装饰技法,以增加陶瓷制品的艺术价值和观赏性。

陶瓷的相关知识点总结

陶瓷的相关知识点总结一、陶瓷的种类陶瓷按照用途和材质的不同可以分为多种种类,主要包括瓷器、陶器、瓷砖、马赛克等。

1. 瓷器瓷器是指用高岭土、瓷石、石英、长石等为原料,经过造型、干燥、烧制等工序制成的具有一定透明度和高强度的陶瓷制品。

瓷器在中国古代就有着悠久的历史,并因其精美的工艺和独特的艺术价值而成为举世闻名的文化瑰宝。

中国的景德镇、汝窑、钧窑等地均以瓷器闻名于世。

2. 陶器陶器是指用黏土为原料制成的陶瓷制品,其制作工艺和装饰技法与瓷器有所不同,通常使用的颜色较为单一,表面装饰多采用刻画、彩绘等方式。

陶器的种类繁多,主要包括日常生活用具、工艺品、建筑构件等。

3. 瓷砖瓷砖是一种用于地面、墙面、屋顶等建筑装饰的陶瓷制品,具有防火、耐磨、易清洁等特点,广泛应用于建筑领域。

瓷砖的种类繁多,常见的有釉面瓷砖、抛光砖、仿古砖等,其表面装饰效果丰富多样,可以满足不同装饰风格的需求。

4. 马赛克马赛克是一种由小块陶瓷或玻璃等材料拼接而成的装饰材料,其种类繁多,可以根据需要进行各种形状和颜色的组合,具有优美的装饰效果,广泛应用于室内装饰、艺术创作等领域。

二、陶瓷的制作工艺陶瓷的制作工艺主要包括原料配制、成型、干燥、烧制等环节。

1. 原料配制陶瓷的原料一般包括粘土、瓷石、石英、长石等,其中粘土的种类和含量对陶瓷的质量和用途有着重要影响。

一般来说,瓷器所使用的原料比陶器要精细,因此在原料的选取和配比上就要比较严格。

在陶瓷制作中,原料的选取和配制是决定陶瓷品质的关键环节。

2. 成型成型是陶瓷制作的第一道工艺环节,根据产品的形状、大小和用途的不同,可以采用手工成型、模压成型、注塑成型等多种工艺方法。

其中,手工成型在陶瓷制作中占据着重要地位,造型师通过手工捏拉、挤压、捏泥等方式,将粘土制作成各种形状的陶器。

3. 干燥成型后的陶瓷制品需要进行干燥处理,以去除水分,增加强度和稳定性。

干燥过程一般分为自然干燥和人工干燥两种方法,其中自然干燥比较慢,而且容易受天气影响,因此在工业生产中多采用人工干燥的方式,以提高生产效率和陶瓷制品的质量。

陶瓷文化知识点总结

陶瓷文化知识点总结一、陶瓷的起源与发展1. 陶瓷的起源陶瓷是人类最早发明的工艺品之一,其历史可以追溯到新石器时代。

最早的陶器是由泥土制成的,在经过烧制后,成为一种坚硬耐用的工艺品,被用于餐具、祭祀器具、储藏容器等用途。

在中国,考古学家曾经发现了距今七千年前的彩陶器,证明了中国陶瓷的悠久历史。

2. 陶瓷的发展随着社会的发展和经济的繁荣,陶瓷工艺也得到了不断的发展。

从最初的简单陶器,到后来的青瓷、汝窑、哥窑、官窑等名闻遐迩的烧制工艺,中国陶瓷一直以其独特的风格和精湛的工艺享誉世界。

在其它地区,如欧洲、日本等地区也有各自独特的陶瓷发展历史。

二、中国陶瓷文化1. 中国陶瓷的地理分布中国是世界上陶瓷发源地之一,拥有丰富的陶瓷资源。

中国的陶瓷主要分布在南方,其中景德镇、龙泉、汝窑、哥窑、官窑等地皆为中国陶瓷的重要产地。

而这些地方也因为陶瓷而闻名遐迩。

2. 中国陶瓷的种类中国陶瓷种类繁多,其中以青瓷、汝窑、哥窑、官窑等最为有名。

青瓷是中国最早的瓷器之一,以其色泽青蓝而著称。

而汝窑的特点则是釉色厚重,带有独特的紫灰色,加之天青釉的流彩,极具观赏性。

哥窑以其密悄的釉面和独特的釉色而名扬天下,而官窑则因为它是中国古代官窑出产的瓷器而被称为"官瓷",是中国传统瓷器中的极品。

3. 中国陶瓷的工艺技术中国陶瓷工艺技术源远流长,其工艺技术之精湛令世人赞叹。

中国传统陶瓷的制作过程主要包括器型设计、泥料选用、成型、烧制、装饰等环节。

在这些环节中,传统工匠们有着丰富的经验和高超的技艺,他们能够在陶瓷制作的每个环节上发挥自己的专长,使得陶瓷制品色彩鲜艳、纹饰华丽。

4. 中国陶瓷的意义中国陶瓷在世界陶瓷史上有着举足轻重的地位,它不仅是中国传统工艺品的代表,更承载着中国古代文化的底蕴。

陶瓷作为一种文化符号,代表着中国传统文化的一部分,其历史渊源和独特的制作技艺也成为世界陶瓷业的宝贵遗产。

三、世界陶瓷文化1. 欧洲陶瓷文化欧洲也有着悠久的陶瓷传统,其中以英国、法国、德国、意大利等国家最为著名。

无机非金属材料工学陶瓷部分复习资料

⽆机⾮⾦属材料⼯学陶瓷部分复习资料陶瓷复习⼀、1、什么是陶瓷:陶瓷的狭义定义—以粘⼟为主要原料,经⾼温烧制的制品。

陶瓷的⼴义定义—经⾼温烧制的⽆机⾮⾦属材料的总称精确定义—⽤天然原料或⼈⼯合成的粉状化合物,经成形和⾼温烧结制成的,由⾦属和⾮⾦属元素构成的多晶固体材料。

2、⽆机⾮⾦属材料:⽆机⾮⾦属材料指某些元素的氧化物、碳化物、氮化物、硼化物、硫系化合物(包括硫化物、硒化物及碲化物)和硅酸盐、钛酸盐、铝酸盐、磷酸盐等含氧酸盐为主要组成的⽆机材料。

3、陶瓷的分类:陶器与瓷器的区别⼆、原料1、粘⼟:粘⼟是⾃然界中硅酸盐岩⽯(主要是长⽯)经过长期风化作⽤⽽形成的⼀种疏松的或呈胶状致密的⼟状或致密块状矿物,是多种微细矿物和杂质的混合体。

特征:⾃然界的粘⼟呈⽩、黄、红、⿊、灰等多种颜⾊,颗粒微细,多数均⼩于2µm,晶体有⽚状、管状、球状及六⾓鳞⽚状等。

将其与⽔拌和能塑成各类形状,⼲后形状不变,且有⼀定机械强度,煅烧后坚硬如⽯。

性质:(1)可塑性:当粘⼟与适量的⽔混练后形成泥团,此泥团在外⼒作⽤下产⽣变形但不开裂,当外⼒去掉以后,仍能保持其形状不变,粘⼟的这种性质称为可塑性。

常⽤“可塑性限度(塑限)”、“液性限度(液限)”、“可塑性指数”、“可塑性指标”和相应含⽔率等参数来表⽰粘⼟可塑性的⼤⼩。

(2)结合性:粘⼟的结合性是指粘⼟能够结合⾮塑性原料⽽形成良好的可塑泥团,并且有⼀定⼲燥强度的能⼒。

粘⼟的结合性由其结合瘠性料的结合⼒的⼤⼩来衡量,⽽结合⼒的⼤⼩⼜与粘⼟矿物的种类、结构等因素有关。

⼀般⽽⾔,可塑性强的粘⼟其结合⼒也⼤。

(3)离⼦交换性:粘⼟颗粒带有电荷,其来源是[SiO4]四⾯体中的Si4+被Al3+取代⽽出现负电荷,为了保持粘⼟颗粒表⾯的电价平衡,粘⼟颗粒在⽔系统中则吸附其他异电荷离⼦。

然⽽,被吸附的离⼦⼜会被其他同性电荷的离⼦置换,发⽣离⼦交换。

(4)触变性:粘⼟泥浆或可塑泥团受到振动或搅拌时,粘度会降低,泥浆的流动性会增加,静置后恢复原状。

陶瓷基础知识点总结

陶瓷基础知识点总结一、陶瓷的定义和分类陶瓷是指经过高温烧制而成的具有一定硬度和耐磨、耐腐蚀性质的非金属材料,它主要包括高岭土陶瓷、粘土陶瓷、瓷砖、玻璃、耐火砖、砖瓦等。

陶瓷可以根据其使用特性和原料的不同进行分类,主要包括陶瓷原料、结构陶瓷、特种陶瓷和工艺陶瓷等。

1.陶瓷原料陶瓷原料主要包括陶土、瓷石、瓷釉、助熔剂、颜料和添加剂等。

陶瓷原料的选择对于陶瓷制品的质量和性能有着至关重要的影响。

2. 结构陶瓷结构陶瓷主要是指用于建筑、电子、机械等领域的陶瓷制品,如瓷砖、陶瓷管、耐火砖等。

它们一般具有较高的硬度、耐磨性和耐腐蚀性能。

3. 特种陶瓷特种陶瓷是指一些特定用途的陶瓷制品,如氧化铝陶瓷、氮化硅陶瓷、氧化锆陶瓷等。

这些陶瓷制品具有极高的硬度和耐磨性,通常用于高温、高压、高速等极端环境下的应用。

4. 工艺陶瓷工艺陶瓷主要是指用于装饰、艺术品和日常生活用品的陶瓷制品,如陶瓷花瓶、陶瓷餐具、陶瓷摆件等。

它们常常具有精美的造型和装饰,是人们日常生活和文化活动中的重要载体。

二、陶瓷材料陶瓷材料是指用于制作陶瓷制品的原始材料,主要包括陶瓷原料、助熔剂、颜料和添加剂等。

这些材料的选择和配比对于陶瓷制品的性能和品质有着至关重要的影响。

1. 陶瓷原料陶瓷原料是制作陶瓷制品的基本材料,主要包括高岭土、粘土、瓷石等。

它们具有不同的矿物成分和化学性质,对于陶瓷制品的造型、色泽、强度和烧结温度等方面有着重要影响。

2. 助熔剂助熔剂主要是指能够降低陶瓷烧成温度并促进烧结的材料,如长石、石灰石、硼酸等。

它们常常用于陶瓷釉料和瓷泥的配方中,能够改善陶瓷釉料的熔融性和瓷泥的成型性。

3. 颜料和添加剂颜料和添加剂用于给陶瓷制品增色、增光、改良性能等,主要包括金属氧化物颜料、釉料助剂、矿化剂等。

它们的合理选择和使用能够提高陶瓷制品的装饰效果和使用性能。

三、陶瓷制作工艺陶瓷的制作工艺主要包括陶瓷成型、烧成和装饰等环节。

在这些工艺过程中,需要进行原料的配制、成型、干燥、烧结等步骤,以及表面装饰和釉面处理等工艺操作。

陶瓷重点(最终版)

陶瓷重点(最终版)第一篇:陶瓷重点(最终版)陶瓷工艺学重点1.传统上,陶瓷的概念是指所有以黏土为主要原料与其它天然矿物经过适当的配比、粉碎、成型并在高温培烧情况下经过一系列的物理化学反应后,形成的坚硬物质。

2.釉下彩绘是在素烧或未烧的坯体上进行彩绘,然后施上一层透明釉在高温下烧制而成。

釉中彩是在陶瓷釉上进行彩绘后,在1060-1250C温度下快速烤烧而成。

在高温条件下,制品釉面软化熔融,使陶瓷颜料渗透到釉层中内部,冷却后釉面封闭,颜料自然沉入釉中。

3.等静压成型是将待压试样置于高压容器中,利用液体介质不可压缩的性质和均匀传递的压力的性质,从各个方向对试样进行均匀加压,使瘠性物料成型致密坯体,也称为等静压法。

第一章原料1.原料的分类方法有以下几类:(1)按工艺特性分为:可塑性原料,非可塑性原料,和熔剂性原料。

(2)按原料的用途:瓷坯原料,瓷釉原料、色料及彩料原料。

(3)按矿物组成可分为:黏土质原料,硅质原料,长石质原料,钙质原料,镁质原料。

(4)按原料的获得方式可分为:矿物原料和化工原料。

2.黏土的分类:按成因分可分为:(1)原生黏土:又称一次黏土,残留黏土,是母岩风化崩解在原地残留下来的黏土;(2)次生黏土,又称二次黏土、沉积黏土,是由风化形成的黏土,经雨水河流的冲刷与漂流及有时外加风力的作用以后,迁移至盆地或水流缓慢的湖泊沼泽地沉积下来,而形成黏土层。

3.按耐火度分类:耐火黏土(耐火度在1580C以上);难熔黏土(耐火度在1350--1580C)易熔黏土(耐火度在1380C以下)4.高岭石(Al2O3.2SiO2.2H2O)5.蒙脱石也叫膨润土(Al2O3.4si2O.nH2O)6.黏土的组成包括:矿物组成。

化学组成,颗粒组成。

7.可塑性:是指泥团在一定外力作用下产生形变但不开裂,当外力去掉以后,仍能保持形状不变,黏土的这种性质称为可塑性。

8.可塑性指数是指黏土的液限含水率与塑性含水率之差。

9.可塑性指标系是指在工作水分下,黏土泥团受外力作用最初出现裂纹时应力与应变的乘积。

现代陶瓷知识点总结

一、陶瓷的基本概念陶瓷是指利用粘土、瓷石、瓷土等原料经过成型、干燥、烧制等工艺制成的一种广泛应用于建筑、装饰、日用品等领域的材料。

陶瓷的种类繁多,包括瓷器、陶器、建筑瓷砖、卫生洁具、陶瓷饰品等。

二、陶瓷的成分陶瓷的主要成分是粘土、瓷石和瓷土。

其中,粘土是一种含有高比例黏土矿物质的岩石,主要用于制作陶器;瓷石是一种含有高比例硅酸铝的矿石,主要用于制作瓷器;瓷土是一种富含高岭土的土壤,主要用于增强陶瓷的耐火性。

三、陶瓷的制作工艺陶瓷的制作工艺包括成型、干燥、烧制等过程。

成型是将原料经过混合、搅拌、均匀后进行压制或造型,形成所需的形状;干燥是将成型后的陶瓷制品自然或人工晾干,以去除水分;烧制是将干燥后的制品放入窑炉中进行高温烧制,使其成为坚硬、不透水的陶瓷制品。

四、陶瓷的分类根据用途和制作工艺的不同,陶瓷可以分为多种类型。

常见的分类包括瓷器、陶器、建筑陶瓷、工艺陶瓷等。

瓷器包括青瓷、汝窑、龙泉窑等;陶器包括黑陶、唐三彩、宋代镇窑等;建筑陶瓷包括瓷砖、马赛克等;工艺陶瓷包括陶瓷雕塑、陶瓷画等。

五、陶瓷的特点陶瓷具有独特的物理和化学性质。

它具有高硬度、高耐磨性、不易氧化、耐高温等特点,适合用于制作高质量的器皿、装饰品、建筑材料等。

同时,陶瓷还具有良好的装饰性,可进行色彩斑斓的装饰,适应各种不同需求。

六、现代陶瓷的发展随着科技的进步和社会的发展,现代陶瓷制作技术不断创新,陶瓷制品的品质和功能得到了极大的提升。

现代陶瓷制品不仅在传统的瓷器、陶器领域有了更多的创新,还涉及到了建筑陶瓷、工艺陶瓷等多个领域。

七、陶瓷艺术的发展陶瓷作为一种工艺品和装饰品,具有悠久的历史和丰富的文化内涵。

陶瓷艺术的发展得益于历代陶瓷艺术家的不断探索和创新,形成了多种不同风格和流派。

现代陶瓷艺术家们在传统工艺的基础上,融入了当代的审美观念和艺术理念,创作出了更多具有现代审美特点的陶瓷作品。

现代陶瓷制品的应用范围非常广泛。

在建筑领域,陶瓷主要用于制作瓷砖、地板砖、外墙装饰板等;在日用品领域,陶瓷主要用于制作餐具、茶具、花瓶等;在工艺品领域,陶瓷主要用于制作雕塑、画作、工艺品等。

陶瓷的基本知识重点资料

一.陶瓷(CERAMIC)概念:1.陶瓷是以粘土為原料經高溫燒制而成之器物.它是陶器和瓷器之統稱.按我司目前打樣及出貨來看,陶器製品有白雲陶、紅土陶、半瓷(也叫石瓷,是介於陶器與瓷器之間的一種陶瓷),一般質地疏鬆粗糙且存在很多氣孔,所以有一定的吸水性;而瓷器則是比陶器細致而堅硬,有一定的透光性.2.陶瓷表面一般皆有釉面,釉是以石英、長石、硼砂、粘土等為主原料,並根據需要配以著色氧化物及氯化物,經過鍛燒,研磨製成.塗在陶瓷之表面.具有玻璃光澤,可增加陶瓷的機械性能.表現豐富多彩的外觀要求.二.陶瓷的成分和組成1.陶瓷的成份(1)主要形成物成份:3Al2O3.2SiO2、Al2O3和SiO2(2)助熔劑性質成份(3)雜質:TiO2 Fe2O3 FeO(4)性能改進劑:A. MgO、ZnO、BaO、Cr2O3-提高物理強度和耐鹼強度;B. Al2O3、ZrO2-提高機械強度和熱穩定性C. 3MgO.4SiO2.H2O-降低熱膨脹系數D. SiC-提高導熱性2.陶瓷的組成(1)粘土:基本上是由矽酸鋁的水合物(Al2O3.2SiO2.2H2O)鹼土金屬(Ca﹑Ba)氧化物或化合物, 鹼金屬(Na﹑K)的化合物組成,有時還有些鐵的氧化物.其主要成份為Al2O3和SiO2,但其熔點很高,分別為2050℃和1728℃,但因粘土中含有其他成份,使得其在約900溫度範圍內即發生某些融合盡管同為粘土製作之器物,因粘土其純度的不同使得陶器和瓷器於物理和機械性能方面存在許多的差異.瓷器是最純的粘土製品,一般由 Al2O3和SiO2,組成.其成份範圍在SiO2和高紅柱石(3Al2O3.2SiO2)之間,即含有大約20%~50% Al2O3.為了調整熔點,還加入一些如鹼金屬氧化物那樣的其他物質; 陶器和半瓷的純度(Al2O3和SiO2含量)較低,而其他雜質的含量相對較高,故其燒成溫度較低且孔洞多密度小(2)長石:分子式為R2O.Al2O3.6SiO2,包括有鉀長石K2O.Al2O3.6SiO2,鈉長石Na2O.Al2O3.6SiO2,和鈣長石Ca2O.Al2O3.6SiO2(3)石英:分子式為SiO2,主要來自石英砂,高質量的石英砂中石英的含量的99.8以上.三.陶瓷的形成過程1.濕塑成型:粘土中的鱗片狀顆粒未經過處理前其排列是混亂的,塑性差,必須根據粘土的類型及其顆粒的表面狀態加適量的水(這些水將分佈於顆粒之間的間隙處和粒子表面的空洞處)再經過機械的或人工的力的作用,使這些鱗片狀顆粒可以比較自由地彼此運動,並力求彼此平行地排列起來,以達到其塑性極限並具有可塑性;另外,還必須加入某些添加劑,以改善或改變粘土的某些性能;最後通過各種方式塑造成型.2.乾燥階段:1成型後,通過自然方式或烘乾設備進行乾燥,粘土中的水份開始蒸發,強度開始增大,但要注意控制好乾燥速度,使表面排出水份的速率大致與水通過間隙擴散到表面的速率,否則會因乾燥收縮引起製品的開裂.3. 燒成階段:(1)低溫階段(室溫~300--進一步排出坯體中的殘餘水份;(2)分解和氧化階段(300~950)--化合水的排出; 有機物碳素和無機物等的氧化;碳酸鹽硫化物等的分解,通過分解和氧化反應,除去粘土中的各種有機和無機雜物.(3)高溫階段(900~燒成溫度)—分解和氧化反應繼續進行,粘土開始融合或玻璃化,直到其進行得相當完整,但因為粘土完全融合會使製品變軟甚至踏陷,所以粘土製品僅僅是部份融合,玻璃基體中還有未反應的Al2O3和SiO2.這些未反應物必須可以並且足以支撐起產品形體不會改變,對於表面的釉而言,其熔點一定比陶瓷低且在同樣高溫狀態下處於完全熔融的液體狀態(4) 冷卻階段(燒成溫度~室溫)—隨著溫度的降低,產品開始變硬,白雲陶赤陶(即陶器)中未反應融合的成份最多,半瓷次之,瓷器最少,故從玻璃化程度來說,瓷器最高(接近完全玻璃化), 半瓷次之,陶器最少;無論陶器還是瓷器,其表面的釉是完全玻璃化的.四.陶瓷的一般性能1.機械性能:(1)剛度—剛度由彈性模量衡量, 彈性模量反應結合鍵的強度,陶瓷的具有很強大的化學鍵,所以有很高的彈性模量,但氣孔率和溫度對彈性模量影響極大,隨著氣孔的增多和溫度的昇高,其彈性模量逐漸降低.(2)硬度—鍵的強度也決定了陶瓷的硬度,所以其硬度非常高,一般為1000~5000Hv,淬火鋼為500~800Hv,高聚物為20Hv以下.(3)強度—依理論計算,其強度就是很高的,約為E/10~E/5,但因受密度/雜質及各種缺陷的影響,其實際值只為E/1000~E/100.(4)塑性/韌性或脆性—在常溫下無塑性,在0.5T m時塑性開始;其受載時不會發生型變即會發生在較低的應力下斷裂2.物理和化學性能(1)熱膨脹—指溫度昇高時物質的原子振動振幅增大,原子間距增大所導致的體積長大現象,其系數一般為〔a=(7-300)*10-7/℃〕,高聚物為〔a=(5-15)*10-5/℃〕,金屬為〔a=(15-150)*10-5/℃〕(2)導熱性—指在一定溫度梯度作用下熱量在固體中的傳導速率,陶瓷的熱傳導主要依靠原子的熱掁動(沒有自由電子的傳導作用),所以導熱性很小,其系數為λ=10-2~10-5W/(m.K),較金屬低很多.(3)熱穩定性—就是抗熱掁,性為陶瓷在不同溫度範圍波動時的壽命,一般用急冷水中不破裂所能承受的最高溫度來表達.,由於陶瓷的導熱性低和韌性低,所以其熱穩定性很低.(4)化學穩定性—對酸/鹼/鹽等腐蝕性強的介質均有較強的抗蝕能力.五.陶瓷的類別及特性:1.日用陶器的類別和特性22.日用瓷器的類別和特性六.陶瓷製作工藝流程3七.各流程常見問題點及原因分析:1.雕型階段---除表達特殊美學外,要充分掌握以下各要點以利於大貨生產.(1)各部分之弧度厚薄比例要合理,避免成型過程中變型甚至開裂.(2)浮雕之深淺度及角度適中,便於分片成模及注漿脫模.4(3)轉角要圓,避免出現死角,而造成開裂.2.分片階段---原則是採用最少之片數且方便脫模,以減少模線.3.制模階段:(1)模具不密合,模縫較大,造成成型時有粗模線存在.(2)鉀肥皂如果未清理幹凈,殘留在模具上,成型時形成針孔,氣泡.4.成型階段:(1)針孔:A.泥漿抽真空不徹底,殘留有空氣,或其他雜質.B.模具上鉀肥皂未清理幹凈,該點無法吸水,泥漿不能於此點被吸附變幹.C.模具內石膏屑或灰塵.(2)氣泡:A.形成原因完全同“針孔”形成原因.B.手灌漿時進料口小,且流入方式不正確,致使內部空氣無法排出.(3)變型:A.脫坯太濕,支撐力不夠.B.木板不平.(4)注漿孔開裂:高壓成型時,脫坯後未修補.(5)模線:a.脫坯太濕;b.整修時胚體太濕;c.模具原因,趟次過多損傷嚴重或分片時各片不密合,縫隙過大.(6)倒流漿:倒漿時泥漿未完全流出或未乾再扶正模具,則泥漿於內部向底部回流.(7)注漿縫合線:高壓成型時,泥漿進入模具內分流再相遇而形成結合線,上透明系統釉及淺色釉時特別明顯.(8)水紋印:高壓成型時,模具太濕或泥漿太稀所致.(9)水玻璃堆積:手灌漿成型產品側面及底部沈積之水玻璃,沈積處與其他部分存在明顯色差.(10)泥紋:滾壓成型時大件產品與石膏模接觸之面表皮波浪紋密佈,該處吸釉能力與其他部分明顯不同.故上白色或透明釉時無法全部掩蓋.(11)表面凹陷:高壓注漿時,相對著底腳之表面有一圈凹痕,主要是此部分較厚或泥漿太稀,內部未幹透而脫坯形成.5.修整階段:(1)附件開裂:A.連接附件時附件與主體於接點之弧度要求一致.且接觸面積大並且實施適量的壓力使其密合,否則易開裂.B.兩者的幹濕度差異太大造成不同的收縮比而降低粘結牢固度.C.對於較大的中空附件要讓內部之空氣在高溫下可以順利排出,否則極易造成粘結處開裂.(2)變型:切口時泥坯太濕,且破壞各部分收縮拉力平衡.在繼續乾燥過程中則變型.(3)開裂:泥坯太幹時切口洗口.泥坯口邊被水突然濕潤且繼續乾燥.而造成不同之收縮比開裂.(4)利角邊:洗坯時未洗圓滑.(5)泥塊或泥粒:切口或打孔時掉入內部於整修時清理,一種粘附於底部,另一種是在密封空間裏未粘附,如水罐把手打出氣孔時, 泥粒掉進內部,釉燒後搖晃則發出碰撞聲.6.素燒階段:此過程中容易產生開裂現象,要求烘烤時水份一定要幹且窯速要適中.窯速越快越易開裂.57.彩繪階段:彩繪一般分為釉上彩和釉下彩,半瓷土色太黃一般皆採用釉上彩,而白雲陶則採用釉下彩. 彩繪一般要求主色與背景色絕不可跑色,而圖案的大小位置要協調一致.(1)釉上彩泛底:表面彩繪層中明顯帶有密集點狀底釉.如果彩繪後噴一層薄薄的透明釉則可改善.(2)彩繪部分粗澀無光澤:A.釉下彩後未烤色,表層釉吸附太薄.B.彩繪層太厚.藍色釉上彩或釉下彩容易出現這一題.C.回燒變色,主要是變黑變暗.8.施釉階段:(1)縮釉:A.坯體存在太久,表面灰塵油質吸附且滲透.導致釉面根本無法與坯體結合而大面積縮釉.B.釉層太厚.蒸發孔堵塞.C.對素坯吹風擦水不徹底.D.死角或凹陷處釉層虛附釉層與坯體間的夾層空氣.(2)露白:邊沿利角處收釉較薄.顏色較淺.(3)流釉:A.上釉時觸網之處釉水未幹即倒置,未幹釉水順著產品內外壁下流;或者產品底腳圈內凹陷部未幹而傾斜流出形成.B.釉水流動性差.乾燥太慢,無法流平形成.C.釉水流動性太強,還未完全流平就已幹透形成.(4)白點:粉色系釉中之鋯白粉.(5)黑點:釉水脫鐵不徹底或窯爐中有掉灰形成.(6)積釉:出現在產品底部凹陷處,施釉時釉水無法正常流出或者口沿角網部分.(6)污染:A.其他釉飛濺造成.B.操作人員手上有其他釉水.C.換施釉水時擦底機海綿未清理幹凈,造成擦底時污染,(特別是寶藍色)在施釉時很難看出有污染現象,一經燒成則明顯.9.燒成階段:(1)開裂:高溫或冷腳過程中死角或厚薄關太大處造成升溫裂與冷卻裂.(2)變型: A.收縮拉力差異.直立式產品開口造成變型.B.重力作用不均衡下踏,主要是盤類邊部分下踏.C.平板類產品,四腳翹曲.(3)色差:A.釉料對溫差太敏感,臺車不同層次,不同位置溫有一定溫度差而造成色差.B.施釉厚薄度不一致造成.釉越原厚則顏色越深,特別是透明系統釉水.(4)粘底:底部懸空跨度太大,缺少重量支撐點,高溫過程中下踏而與窖板相連.(5)污染:排在較前位置臺車上有深綠色產品,緊接著排淺色產品(米色或白).綠色釉表巳幹色粉粒被風吹到淺色釉造成污染.10.貼花(760℃----850℃)(1)花紙粗糙:A.溫度太低,窯速過快未燒熟.B.貼花後堆放太久積塵多以及窯內不清潔,高溫時與花紙相粘.(2)色差:溫度過低,則發黑發暗,溫度過高則變淺.(3)跳花:A.貼花後水份未幹或未貼平而高溫時水分和空氣蒸發溢出所致.6B.重疊處過厚跳花.(4)膠跡:非圖文部分花紙之膠上沾染色料高溫後附著於坯體上.(5)花紙粘傷:排窯時花紙互相碰觸高溫時相互融粘.(6)污染:貼花時色料及膠水殘留在水上,並沾染到白坯未擦拭幹凈進窯烤花.(7)顏色不均:除印刷不均外,花紙被牽引過長部分顏色變淺.(8)重疊線:整版貼花時,有圖案或著色部分互相重疊造成一條顏色明顯加深之線條.要求重疊線要直順,寬度不可超過1.5mm.(9)錯位偏位:整版貼花或貼線條狀花紙高低不一,波浪起伏狀.(10)暗裂:主要是壞壁太厚或較密,封透氣散熱不均不良之器型,在冷卻過程中形成,單憑內眼很難看出,可用金屬棒敲出,如果聲音渾濁則暗裂.聲音輕脆響亮則為良品.八.品質管理:1.開發設計:A.瞭解各人之真實需要,譬如客人需求某種特殊效果且提供樣品參考,我們可以通過多種處理方式達成,不能錯以為客人就是需要此種材質之此種處理之產品.其實完全可以採取另種材料或另種處理且更省成本他達到同樣之效果.B.制圖時集思廣益,充分考慮產品結構、呎寸滿足消費者使用的功能及安全需求,盡可能一次性提供正確樣品,不要等到確認後才因功能安全問題重新修改產品的造型結構和尺寸,從而導致重新報價/重新確認重切交期等一系列麻煩發生.2.打樣階段: 必需從“技術”“成本”的角度對產品進行如下評估A. 進行合理造型,適合批量生產; 在製作過程中,瞭解實際困難度,包括打樣成品率,是否為正常工藝完成時間,並根據這些做合理調整修改,並做好書面記錄,以便完整地和QA部門移交.B. 確定適當材質,恰當表現產品價值感;C. 選擇最適宜之配合工廠,保證最好的價格/交期/品質3.確認階段: 需將客戶需求向QA書面交接,並檢測產品與設計需求之相符性或一致性,如果工廠要對已確認器型之產品進行成型方式及型體部分修改,以利於量產,如果僅是外型上的細微改變.而不影響其功能.呎寸及整體外觀視覺,那麼要求工廠打樣給我司確認,如果修改動作太大.則要寄給客人重新確認.4.試產階段:要求工廠進行試產,將試產過程中產生之問題與工廠進行討論並於大貨予以克服,如果因原料本身性質或工藝之故無法使顏色或效果整批一致時,則要求工廠提供試產區間樣給客人確認接受範圍,並要求工廠記錄確認區間形成時之窯溫,窯速,層次,排列密度,臺車每層間高度等技術數據,嚴格依照此進行大貨生產.裂紋釉效果要求對裂紋之型狀密集度做區間範圍;凡需要用來盛液體之產品,內部要求上同色色釉以防止滲漏,要求於出貨前7天完成釉燒.一般來說.出完後3-4天即可達到80%左右開裂並擦仿古油.此舉一方面是保證貨到客人手中充分裂紋且不會因為繼續裂紋而拉裂坯體.檢驗是否會繼續開裂可進行極溫測試---即在190°環境中垣溫1小時後置入24℃常溫水中浸泡24小時檢查坯體是否有裂痕.窯變釉對溫度層次非常敏感試產時一定要提供區間樣給客人確認.5.期中階段:7中時要有全面性,生產各個環節皆需有產品,需對大貨功能安全等進行相關測試.6.交期管理:九.瑕疵分類和界定主要瑕疵,次要瑕疵表89附錄 :釉藥的基本知識一. 什麼是釉藥1.釉藥的本身是一種玻璃質.而以玻璃來說, 它的主成分是90%石英(SiO 2)和10%助熔劑, 所以釉藥的成分可概分為: ← 長石 50% ↑ 石英 25% → 高嶺土 25%↓ 助熔劑 (它所佔的比例多寡,則由降低高嶺土的比例而定; 而所需的比例多少, 要看這釉藥的施用對像是什麼樣的土質而定) 其中氧化 鋅是常見的一種助熔劑.2.我們以使用的泥土分類, 可以知道助熔劑扮演著決定的因素泥土 燒成溫度 所需的助熔劑←白雲土 950℃ 最多 ↑半 瓷 ↓ 次之 →全 瓷1350℃最少二.釉藥的製造←原礦 → ↑品檢 → →配料(各廠家的機密) → ↓研磨 → ︒過節 → ±除鐵(如黑點及藍點一次到二次,視廠家而定) → "包裝 → ≥出貨* 以台宜的產能來說, 三天內可完成50桶左右, 每桶為45kgs, 45550=2250kgs約2噸左右.三.釉藥的使用1.一般釉藥的施用因白雲土、半瓷土的不同, 所用的濃度也不一樣, 白雲土通常是26~28度, 半瓷約是45度, 所以半瓷上釉的量是白雲土的1.5倍左右.2.釉藥(乾料)佔成品的重量, 大約是15%左右.四.什麽是色釉? 什麽是色料?1.簡單的說, 色釉就是透明釉加上色料的混合物. 透明釉一般又稱為基礎釉,而色料只是種經過燒成後不能熔融於胚體的著色劑, 透過透明釉的包覆將所要的顏色呈現於陶瓷的表面.2.色釉可概分為半透明色系和不透明色系兩種.一般淺色系是半透明系, 所以一般流釉的問題常出現在這類顏色之上, 主要是淺色系層次分明施釉的厚薄不一致, 或是釉的流動性因溫度或是造型等因素, 都會使陶瓷的表面露出深淺不一的痕跡, 這積釉比較深, 造成部分顏色特別厚實現象, 會稱之為流釉.3.窯變的效果,也是種色釉的作用. 概括的說, 在1130℃至1180℃以上穩定的助熔劑未產生晶相的陶瓷品, 就是窯變.4.色料一般多是金屬氧化物經高溫鍛燒而成, 鍛燒是要除去不穩定程度,以黑色色料成份為例, 其中的氧化物可能有錳(Mn). 鉻(Cr). 鈷(Co).鎂(Mg)和鎳(Ni) 等, 隨著氧化物的多寡, 一樣稱之為黑色的色料, 會有很大的差異; 燒成後顏色偏藍, 可能鈷的成分太多, 或者偏咖啡色, 則可能是錳含量偏高等.5.釉和色料皆屬無機物質, 可耐至950℃以上, 而一般油漆則是有機物質,不耐高溫, 約100℃左右, 就氧化殆盡了.五.膨脹係數在陶瓷和釉藥的關係.1.自然界的物質都存在著熱脹冷縮的特性, 這脹和縮的比率就是膨脹係數.2.膨脹係數關係著釉藥和胚體間密合的問題, 兩者的膨脹係數一致陶瓷的表面才會完整, 一般常見的裂釉. 捲釉和禿釉等象, 都是彼此的膨脹係數不一致所導致的結果.3.釉的膨脹係數> 胚體膨脹係數, 則產生裂紋釉釉的膨脹係數< 胚體膨脹係數, 則產生釉剝殼4.一般超過10%色料要注意膨脹係數問題, 可由儀器檢查出來.常見陶瓷產品分類表10。

建材陶瓷知识点总结归纳

建材陶瓷知识点总结归纳一、陶瓷的分类1. 按用途分类陶瓷可以根据其用途进行分类,主要分为装饰陶瓷和结构陶瓷两大类。

装饰陶瓷主要用于室内装饰,如地板砖、墙砖、玻化砖等;结构陶瓷主要用于建筑结构,如陶瓷板、陶瓷管等。

2. 按材料分类陶瓷也可以根据其材料的不同进行分类,主要包括瓷质陶瓷、粘土陶瓷、玻璃陶瓷、氧化锆陶瓷等。

在建筑业中,较为常见的是瓷质陶瓷和粘土陶瓷。

二、制造工艺1. 陶瓷的制造过程陶瓷的制造过程主要包括原料处理、成型、干燥、烧成等几个关键步骤。

首先是原料的处理,将原料进行混合、研磨、过筛等处理;然后是成型,将处理好的原料进行挤压、压制、注塑等成型工艺;接着是干燥,将成型后的陶瓷制品进行自然干燥或者烘干;最后是烧成,将干燥后的制品置于高温下进行烧制,使其具有坚硬、致密的物理性能。

2. 陶瓷的工艺技术陶瓷的制造过程需要运用一系列的工艺技术,包括原料加工技术、成型工艺技术、烧成工艺技术等。

这些工艺技术的运用,能够保证陶瓷制品的质量稳定,满足建筑业的需求。

三、应用领域1. 地板砖地板砖是陶瓷建材的主要应用领域之一,其主要特点是防水、耐磨、易清洁等。

地板砖可以应用于室内、室外的地面装饰,广泛使用于住宅、商业、工业建筑等领域。

2. 墙砖墙砖也是陶瓷建材的重要应用领域,其主要特点是美观、防污、防霉等。

墙砖可以应用于室内的墙面装饰,如厨房、卫生间等场所。

3. 装饰瓷砖装饰瓷砖主要用于室内装饰,其设计款式丰富,色彩艳丽,能够满足不同消费者的装修需求。

4. 陶瓷板陶瓷板主要用于建筑的外墙装饰,其具有质地坚硬、抗污染、易清洁、抗老化等特点,能够有效提升建筑的美观性和实用性。

5. 其他应用除了以上几种应用领域,陶瓷还广泛应用于建筑的地面、天花、立面、装饰艺术品等方面,满足不同客户的需求。

四、性能特点1. 耐磨陶瓷建材具有良好的耐磨性能,适合长时间的使用,能够有效延长建筑物的使用寿命。

2. 防水陶瓷建材具有较好的防水性能,适合应用于厨房、卫生间等湿度较大的场所。

陶瓷知识大全知识

装饰工艺

01

02

03

04

彩绘装饰

彩绘装饰是在陶瓷制品上绘制 各种图案和花纹,以增加其美

观度。

刻花装饰

刻花装饰是在陶瓷制品上刻出 各种花纹或图案,以突出其立

体感。

贴花装饰

贴花装饰是将各种图案或花纹 的贴纸贴在陶瓷制品上,以增

加其装饰效果。

颜色釉装饰

颜色釉装饰是在陶瓷制品上施 加各种颜色的釉料,以增加其

技术创新

未来陶瓷将更加注重技术创新, 如智能化生产、新型陶瓷材料等,

提高生产效率和产品质量。

可持续发展

随着环保意识的提高,未来陶瓷将 更加注重可持续发展,如使用环保 材料、降低能耗等。

艺术化与个性化

随着消费者需求的多样化,未来陶 瓷将更加注重艺术化和个性化,满 足不同消费者的审美和个性化需求。

02 陶瓷的种类与特点

骨瓷

骨瓷是一种以动物骨粉为主要 原料的瓷器,其特点是质地轻 盈、透亮、细腻,具有较高的

艺术价值和收藏价值。

骨瓷通常用于制作高档餐具、 艺术品等,其历史可以追溯到

中国唐朝时期。

骨瓷的制作工艺十分复杂,需 要经过多道工序和高温烧制, 因此成本极高。

骨瓷的种类不多,但每一件都 是艺术品,具有较高的收藏价 值。

陶瓷的发展历程

古代陶瓷

现代陶瓷

古代陶瓷以实用为主,如唐三彩、青 瓷、白瓷等,其工艺和装饰手法相对 简单。

现代陶瓷在技术和艺术上不断创新, 出现了许多跨界合作和新颖的陶瓷产 品,如高科技陶瓷、环保陶瓷等。

近代陶瓷

随着工业革命的发展,陶瓷制作工艺 逐渐现代化,出现了机械化生产线和 各种新型陶瓷材料。

陶瓷的未来趋势

陶瓷材料具有优异的耐久性、防火性能和装饰性能,因此在 建筑行业中具有不可替代的地位。

手工陶瓷知识点总结高中

手工陶瓷知识点总结高中一、陶瓷的种类陶瓷是指以石英、黏土、石灰石等为原料,经过一系列加工制作成各种器物或工艺品的产品。

按用途可以分为日用陶瓷(如瓷器、陶器)、装饰陶瓷(如瓷雕、陶雕)等类型。

按工艺制作工艺又分为仿手工制品和传统手工制品,以及现代工艺制品。

陶瓷器物一般可分为瓷器和陶器两大类,其中,瓷器是以石英和长石等为原料制成的瓷土,经高温烧制而成的产品。

而陶器则是以陶土制成的。

二、陶瓷的特点陶瓷有其独特的材质和工艺特点。

首先,陶瓷材料具有一定的韧性和抗压性,使得制成的陶瓷器物能够承受一定的力度;其次,陶瓷器物的表面光滑、洁净、易清洁,不易粘污;再次,无机结晶体的陶瓷制品在常温下,具有不易受腐蚀、不易变形、不易老化的特点,长期使用寿命很长;最后,陶瓷的颜色丰富多样,不易褪色,经久耐用。

三、制作步骤陶瓷制品的制作主要包括原料选取、研磨和过筛、成型、饰面、干燥、上釉、装烧等工艺流程。

具体步骤为:1.原料选取:瓷器的原料主要是瓷石、长石和高岭土等,陶器的原料则是黏土;2.研磨和过筛:将原料放入研磨机中研磨成细粉,并通过筛分,去除杂质;3.成型:将研磨后的粉末和水混合,揉匀后模压成型;4.饰面:雕刻、镶花、贴花、绘画等饰面工艺;5.干燥:将成型的陶瓷制品晾晒至干燥;6.上釉:在干燥后的制品上涂刷釉料;7.装烧:将上釉后的制品放入窑中进行烧成。

四、陶瓷的保养陶瓷器物不仅要在制作时做好,同时在日常使用中也要做好保养工作,以保持陶瓷器物的完好。

首先,陶瓷器物使用时要注意轻拿轻放,避免碰撞磕碰;其次,避免暴晒阳光、高温、潮湿,以免造成裂纹或变形;再次,保持器物的清洁,避免油渍或污渍;最后,定期进行擦拭和打理,防止长时间不擦拭导致沉淀或氧化。

五、陶瓷的美学价值陶瓷制品具有丰富多样的造型、色彩和花纹,通过陶瓷艺术家的创作和加工,使得陶瓷制品呈现出独特的艺术魅力。

陶瓷制品在传统的日常生活、饮食文化、宗教仪式等方面均有广泛应用,成为人们生活中不可缺少的艺术品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.材料:材料是能为人类社会经济地、用于制造有用物品的物质。

2.工程材料:按属性可分为三类:金属材料、陶瓷材料和高分子材料。

也可由此三类相互组合而成复合材料。

3.功能材料:功能材料是与结构材料相对应的另一大类材料,主要利用材料的光学、电学、磁学等性能。

4.先进陶瓷(特种陶瓷):一类“采用高度精选的原料,具有能精确控制的化学组成,按照便于控制的制造技术加工,便于进行结构设计的并具有优异特性的陶瓷”。

因此,先进陶瓷一般由功能陶瓷和结构陶瓷二大类陶瓷构成。

5.结构陶瓷:结构陶瓷是指作为工程结构材料使用的陶瓷材料,主要利用其高机械强度、耐高温、耐腐蚀、耐摩擦,以及高硬度等性能。

陶瓷虽然抗压强度相当高,但抗拉强度却很小,是一种脆性材料。

或者说,结构陶瓷是指具有一种或多种力学与机械性能的陶瓷,能作为工程结构材料使用的陶瓷材料,实用时主要利用陶瓷的力学与机械性能。

结构陶瓷按其组份可分为氧化物陶瓷和非氧化物陶瓷,有些结构陶瓷也具有功能陶瓷的性能如“二氧化锆陶瓷”等。

6.先进结构陶瓷是指具有高强度、高硬度、耐高温、耐磨损、耐冲击、抗腐蚀、抗氧化、低热导等系列独特优异性能,可承受金属材料和高分子材料难以承受的严酷的工作环境,已成为新兴工业与某些高新技术产业发展的关键性支撑材料或先导性材料,在国防、能源、航空航天、冶金、机械、汽车、电子、石化等行业具有广阔的发展应用。

7.新型结构陶瓷材料,其化学组成和制造工艺都大不相同,其成分主要是Al2O3、SiC、Si3N4等。

这种新型结构陶瓷有许多优良性能,如:①重量轻;②压缩强度可和金属相比,甚至超过金属;③熔点高,能耐高温;④耐磨性能好,硬度高;⑤化学稳定性高,有很好的耐蚀性,⑥是电与热的绝缘材料。

8.先进结构陶瓷大致分为氧化物陶瓷、非氧化物陶瓷和结构用的陶瓷基复合材料等系列。

9.先进结构陶瓷的缺陷:即不易加工成型性和脆性大。

陶瓷若要大力发展,必须克服这两个缺陷。

10.功能陶瓷:具有一种或多种非力学性能的陶瓷材料,实用时主要利用陶瓷的非力学性能。

11.非力学性能主要是指功能陶瓷具有下述一种或多种功能:即优良的电学、光学、声学、磁学、热学、化学和生物医学功能及其相互转化的压电、压磁、热电、电光、声光、磁光的耦合功能。

12.力学性能通常指强度、塑性、韧性、蠕变、弹性、硬度、疲劳等。

13.功能陶瓷已在能源开发、空间技术、电子技术、传感技术、激光技术、光电子技术、红外技术、生物仿生技术、吸声技术、核放射性技术和环境科学技术等高技术领域中得到广泛应用。

14.先进陶瓷的致命弱点:脆性是所有陶瓷材料的一个无法避免的致命弱点。

15.陶瓷脆性直观表现是:在外载负荷作用下的断裂是无先兆的、爆发性的;间接表现是无机械冲击性与温度急变性。

16.脆性的本质是由陶瓷材料的化学键性和晶体结构决定的。

陶瓷材料多半是键合力很强的离子键和共价键化合物,有明显的方向性,缺少独立的滑移系统。

17.工业生产规模最大的功能陶瓷是在电子、微电子、光电子信息和自动化技术中的新型元器件用的陶瓷材料,即电子信息陶瓷或电子陶瓷。

18.电子陶瓷按功能和用途可以分为五类:绝缘装置瓷、电容器瓷、铁电陶瓷、半导体陶瓷和离子陶瓷。

19.电子陶瓷按特性可分为高频和超高频绝缘陶瓷、高频高介电陶瓷、铁电和反铁电陶瓷、压电陶瓷、半导体陶瓷、光电陶瓷、电阻陶瓷等。

20.电子陶瓷按应用范围可分为固定用陶瓷、电真空陶瓷、电容器陶瓷和电阻陶瓷。

21.电子陶瓷按微观结构可分多晶、单晶、多晶与玻璃相、单晶与玻璃相,无玻璃相陶瓷属于固相烧结,有玻璃相陶瓷属于液相烧结。

22.生物陶瓷:生物陶瓷(Bio-ceramics)是指用作特定的生物或生理功能的一类陶瓷材料。

或者说,生物陶瓷是指直接用于人体或与人体相关的生物、医用、生物化学等的陶瓷材料,广义上说凡属生物工程的陶瓷材料统称为生物陶瓷。

23.生物陶瓷材料按用途可分为:1)人工骨或人造关节;2)运动系统的人工脏器(如心脏瓣膜)材料;3)形态修复和整形外科材料;4)人造牙根和假牙;5)人工肝脏内的吸附材料(活性碳);6)固定酶载体(多孔玻璃);7)诊断仪器的温度、气体、离子传感器等材料。

24.生物陶瓷必须具备一系列优良性能:1)对人体无害(无毒性、无组织刺激、无致癌作用、无血栓形成等);2)与人体生物相容性好(生物组织亲和性好);3)与周围的骨及其它组织结合性强;4)抗张、抗折、抗压及剪切强度比自然骨高,而且在体液中强度不发生明显降低(抗腐蚀);5)耐磨损;6)硬度和弹性模量与自然骨接近;7)成型、加工容易,便于临床操作。

25.作为人体硬组织代用的生物陶瓷,主要分为生物活性陶瓷和生物惰性陶瓷两大类。

26.而生物活性陶瓷又可分为表面生物活性陶瓷和生物吸收性陶瓷(在生物机体内被分解吸收并被生物组织置换)。

27.陶瓷原料:天然原料和化工原料两类。

天然原料包括黏土、膨润土、滑石、菱镁矿MgCO3、方解石CaCO3、石英、萤石、长石等。

分可塑性原料和非可塑性原料。

28.化工原料价格贵杂质少,多为金属或非金属氧化物、碳化物、氮化物、硅化物、硼化物、碳酸盐等,包括TiO2、Al2O3、ZrO2、BaCO3、RE2O3、ZnO、SnO2和复合氧化物;是非可塑性原料即瘠性料或骨料。

是功能陶瓷的最基本和常用的原料,已形成越来越多地使用高纯化学试剂的高细度的化工原料,甚至是纳米态试剂。

29.备料:包括配比称量、混磨、干燥、加黏合剂、造粒、成型等,有的要煅烧、熔块合成。

30.粉料制备包括机械粉碎:即球磨,受球磨机的转速;磨球大小的配比、形状、硬度及质量;装载量;料、球、水之比;助磨剂、分散介质和球磨时间的选择等7大因素的影响。

(1)球磨机的转速应略低于实际临界转速。

(2)磨球大小应配合适当。

(3)装载量占总容积的70-80%为宜。

(4)料、球、水之比根据不同原料进行调整。

(5)助磨剂是用于提高研磨效率,使物料达到预期的粒度,一般用油酸或醇类。

(6)球磨分干磨和湿磨,湿磨需要加分散介质,分散介质具有劈裂作用,湿磨效率远高于干磨。

(7)球磨时间的延长,球磨效率下降,粒度变细趋于缓慢,同时会引入较多的杂质。

球磨时间应在满足适当细度的条件下尽量缩短。

31.喷雾干燥机是一种利用热风连续干燥装置,将浆料瞬间干燥成粉末的机器。

因此,喷雾造粒技术对于热敏感材料没有变质情形可省去浓缩,过滤,粉碎,分级。

对粉末冶金,精密陶瓷来说,可制造高密度、一致性好的产品。

32.喷雾法:基本过程是溶液的制备、喷雾、干燥、收集和热处理。

其特点是颗粒分布比较均匀,但颗粒尺寸为亚微米到10μm。

喷雾法根据雾化和凝聚过程分3种方法:将液滴进行干燥并随即捕集,捕集后直接或者经过热处理之后作为产物化合物颗粒,这种方法是喷雾干燥法;将液滴在气相中进行水解是喷雾水解法;使液滴在游离于气相中的状态下进行热处理,这种方法是喷雾焙烧法。

32.混合:对传统陶瓷采用球磨机进行粉碎,球磨机既是粉碎工具又是混合工具。

对混合均匀性来说,一般不成为问题。

但对先进陶瓷来说,通常采用细粉来进行配料混合(Mix),不需要再进行磨细。

就均匀混合要求来说,必须引起重视。

现就有关问题进行讨论。

33.球磨筒的使用:在特种陶瓷研究和生产中,球磨筒(或混合用器)最好能够专用,或者至少同一类型的坯料应专用。

否则,由于前后不同配方的原料因粘在球磨筒及研磨体,引进杂质而影响到配方组成从而影响到制品的性能。

如果球磨过程中不可避免地要引入杂质,则可采取下述措施尽量减少杂质污染:①球磨时间不可过长;②球磨罐要镶内衬里;③用人造的Al2O3瓷球、玛瑙、燧石或鹅卵石作球磨子。

粉碎、混合均匀和防污染是功能陶瓷备料工序必须考虑和研究的重要问题。

34.练泥在真空练泥机中进行,真空练泥有4个工艺条件:①真空室内真空度越高,坯料质量就越好;②坯料含水量适当,含水量高,坯料太软,堵塞真空室;含水量低,坯料过硬,切剖和搅拌困难,一般来说,含水量为23-27%为宜;③加料尺寸与速率适宜,有利于气泡的排除,不能忽大忽小、忽快忽慢;④需要反复练泥至没有气泡。

35.成型就是将制备好的浆料或经过造粒、流动性好、假颗粒级配合适的粉料,以一定的方式,装入模具内,通过施加外压力,使之压制成为具有一定形状坯体的方式。

36.常见的成型方式有:注浆成型、热压铸成型、挤压成型、干压成型和等静压成型。

37.注浆成型法有空心注浆和实心注浆两种,为提高注浆速度和坯体的质量,又出现了压力注浆、离心注浆和真空脱气注浆等方法。

38.注浆成型所用的料浆必须具备下述性能:(1)料浆的流动性能要好;(2)料浆的稳定性能要好(即不易沉淀和分层);(3)料浆的触变性能小;(4)料浆的含水量尽可能少,渗透性能要好;(5)料浆的脱模性能要好;(6)料浆中应尽可能不含气泡。

39.注浆成型法的特点:注浆成型工艺简单,但劳动强度大,生产周期长,不易实现自动化,且坯体烧后密度小,机械强度差,收缩、变形大。

不适合机械强度、几何尺寸,电气性能要求高的先进陶瓷产品。

40.热压铸成型:主要适应成型形状复杂的中小型瓷件。

41.热压铸成型对粉料的要求:必须用熟料,即煅烧过的料。

煅烧的目的是保证热压铸浆有良好的流动性,减少坯体的收缩率,提高产品尺寸的精度。

42.热压铸成型对黏合剂的要求:以石蜡为黏合剂。

石蜡在50-55℃溶化,冷凝后体积收缩5-7%,有利于脱模;石蜡呈化学惰性,价格便宜。

为提高铸浆的流动性和减少石蜡的用量,可加入油酸、软、硬脂酸、动、植物油等表面活性剂。

现在已有采用聚乙烯醇(PVA )作黏合剂的热压铸成型法。

43.热压铸坯体的排胶(塑或蜡):石蜡是热塑性材料,加热到50-55℃溶化为液态。

温度升高,液态石蜡黏度下降,坯体在自身重量作用下变形,甚至流淌,失去原来的形状。

为防止坯体变形,必须使石蜡在较低温度下以较粘稠的液态缓慢排出。

生产上用吸附剂把坯体埋在其中,使蜡液通过吸附剂的毛细管作用,从坯件逐渐迁移到吸附剂中蒸发排掉。

44.排胶(塑或蜡)工序中吸附剂的作用:(1)固定瓷坯体形状,保持不变形;(2)吸附石蜡、黏合剂,通过吸附剂进一步蒸发排除;(3)使坯体受热更均匀,防止变形开裂。

常用的吸附剂有经过煅烧的Al2O3、MgO、滑石粉、石英粉和石膏粉等。

45.挤压成型:挤压成型是将经真空炼制的泥料,置于挤制机内,只需更换挤压机的机嘴,就能挤压出各种形状的坯体。

46.挤压成型泥料的性能要求:(1)粉料有足够的细度和圆润的外形,以保证必要的流动性。

(2)溶剂、增塑剂等用量要适当,混合要均匀,如用量不当或不均匀,则挤出的坯件易产生扭弯变形。

47.挤压成型的特点:挤压成型适用于连续化批量生产,生产效率高,环境污染小,易于自动化操作,但机嘴结构复杂,加工精度要求高,耗坯料量多,制品烧成收缩大。