精馏操作中精馏塔的设计

精馏塔设计

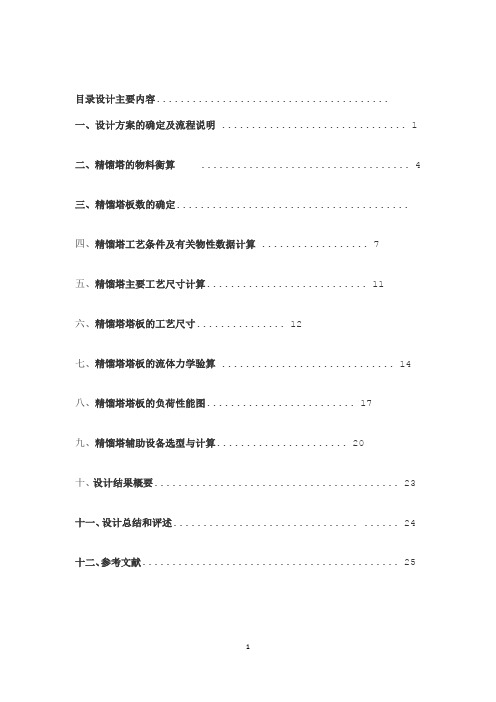

精馏塔设计目录§ 1 设计任务书 (1)§ 1.1 设计条件 (1)§ 2 概述 (1)§ 2.1 塔型选择 (1)§ 2.2 精馏塔操作条件的选择 (3)§ 2.3 再沸器选择 (4)§ 2.4 工艺流程 (4)§ 2.5 处理能力及产品质量 (4)§ 3 工艺设计 (5)§ 3.1 系统物料衡算热量衡算 (5)§ 3.2 单元设备计算 (9)§ 4 管路设计及泵的选择 (28)§ 4.1 进料管线管径 (28)§ 4.2 原料泵P-101的选择 (31)§ 5 辅助设备的设计和选型 (32)§ 5.1 贮罐 (32)§ 5.2 换热设备....................................................................................... 34 § 6 控制方案 (34)附录1~ (35)参考文献 (37)后记 (38)§1 设计任务书§1.1 设计条件工艺条件:饱和液体进料,进料量丙烯含量x f =65%(摩尔百分数) 塔顶丙烯含量D x =98%,釜液丙烯含量w x ≤2%,总板效率为0.6。

操作条件:建议塔顶压力1.62MPa (表压)安装地点:大连§2 概述蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。

其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。

为了获得较高纯度的产品,应使得混合物的气、液两相经过多次混合接触和分离,使之得到更高程度的分离,这一目标可采用精馏的方法予以实现。

精馏过程在能量剂驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分由液相向气相转移,难挥发组分由`气相向液相转移,实现原料中各组分的分离。

乙醇和水的精馏塔设计

乙醇和水的精馏塔设计精馏是一种分离液体混合物中组分的常用方法,可通过蒸馏分离甲醇和水的混合物。

对于乙醇和水的精馏塔设计,需要考虑一系列参数和流程,包括进料组成、操作压力、图形塔塔板、冷凝器设计、降低能量消耗等。

以下是一个基本的乙醇和水的精馏塔设计方案。

1.塔板设计在乙醇和水的精馏塔设计中,决定了塔板数的重要参数是所需的乙醇纯度。

一般来说,纯度要求越高,所需的塔板数就越多。

可使用的常用塔板设计方法有McCabe-Thiele方法和Ponchon-Savarit方法。

2.冷凝器设计冷凝器用于冷凝乙醇蒸汽,使其凝结成液体后下降到下部分的收集器中。

冷凝器设计需要考虑的重要参数包括进料温度、出料温度、乙醇和水的蒸汽压力和流量等。

一般来说,选择多管冷凝器比单管冷凝器更适合于高效的冷凝过程。

3.降低能量消耗乙醇和水的精馏过程中,能量消耗是一个重要的考虑因素。

为了降低能量消耗,可以引入热回收系统,如热交换器,将高温的废气中的热能回收使用。

此外,也可以考虑采用较低的操作压力,通过降低汽化温度来减少所需的加热能量。

4.控制塔板温度在乙醇和水的精馏塔设计中,控制各个塔板的温度非常重要,以确保塔板能够正常工作。

一种常见的温度控制方法是在塔板上设置温度传感器,并通过自动化控制系统调节冷凝器的冷却剂流量来控制塔板温度。

5.回流比的选择回流比是决定乙醇和水精馏塔效率的重要因素。

回流比的选择应根据塔板的数量、损失和乙醇纯度等因素来合理决定。

一般来说,较高的回流比可以提高纯度,但同时也会增加能源消耗。

6.热平衡以上是一个基本的乙醇和水的精馏塔设计方案。

根据实际情况和具体需求,还需要根据实际的进料组成、产量、纯度和环境要求等因素进行调整。

精馏塔工艺设计

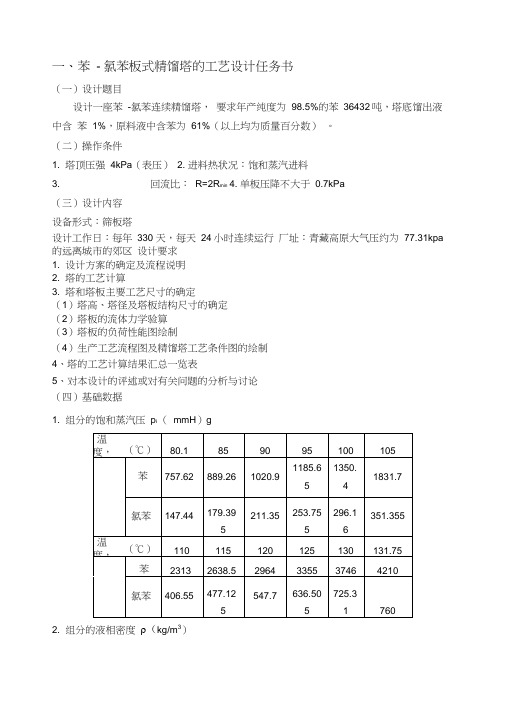

一、苯- 氯苯板式精馏塔的工艺设计任务书(一)设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为98.5%的苯36432吨,塔底馏出液中含苯1%,原料液中含苯为61%(以上均为质量百分数)。

(二)操作条件1. 塔顶压强4kPa(表压)2. 进料热状况:饱和蒸汽进料3. 回流比:R=2R min4. 单板压降不大于0.7kPa(三)设计内容设备形式:筛板塔设计工作日:每年330 天,每天24小时连续运行厂址:青藏高原大气压约为77.31kpa 的远离城市的郊区设计要求1. 设计方案的确定及流程说明2. 塔的工艺计算3. 塔和塔板主要工艺尺寸的确定(1)塔高、塔径及塔板结构尺寸的确定(2)塔板的流体力学验算(3)塔板的负荷性能图绘制(4)生产工艺流程图及精馏塔工艺条件图的绘制4、塔的工艺计算结果汇总一览表5、对本设计的评述或对有关问题的分析与讨论(四)基础数据1. 组分的饱和蒸汽压p i (mmH)g2. 组分的液相密度ρ(kg/m3)、苯- 氯苯板式精馏塔的工艺计算书(精馏段部分)一)设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

典型的连续精馏流程为原料液经预热器加热后到指定的温度后,送入精馏塔的进料板,在进料上与自塔上部下降的回流液体汇合后,逐板溢流,最后流入塔底再沸器中。

在每层板上,回流液体与上升蒸气互相接触,进行热和质的传递过程。

操作时,连续地从再沸器取出部分液体作为塔底产品(釜残液),部分液体汽化,产生上升蒸气,依次通过各层塔板。

塔顶蒸气进入冷凝器中被全部冷凝,并将部分冷凝液用泵送回塔顶作为回流液体,其余部分经冷却器后被送出作为塔顶产品(馏出液)。

(二)全塔的物料衡算1. 料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为 78.11 kg/kmol 和 112.6kg/kmol 0. 61/ 78. 110.61/ 78.11 0.39/ 112.62. 平均摩尔质量3. 料液及塔顶底产品的摩尔流率依 题 给 条 件 : 一 年 以 330 天 , 一 天 以 24 小 时 计 , 有 :(三)塔板数的确定1. 理论塔板数 N T 的求取 2)确定操作的回流比 R将 1)表中数据作图得 x ~ y 曲线及 t x ~ y 曲线。

乙醇精馏塔设计手册

乙醇精馏塔设计手册乙醇精馏塔设计手册1. 引言乙醇精馏塔是工业生产中常见的设备,用于乙醇的提纯和分离。

本文将探讨乙醇精馏塔的设计原理和操作指南,并提供一些有关乙醇精馏的实用建议。

2. 基本原理乙醇精馏是利用乙醇和水之间的沸点差异进行分离的过程。

在乙醇精馏塔中,乙醇和水混合物首先进入塔顶,经过加热,液体汽化为气体,然后向下运行到塔底。

在这个过程中,乙醇和水以及其他杂质逐渐分离,纯度更高的乙醇会向塔顶方向移动,而水和杂质则会向塔底方向移动。

3. 设计要点乙醇精馏塔的设计需要考虑以下几个要点:3.1 塔板设计塔板是乙醇精馏塔中实现液体和气体传质的关键结构。

塔板的数量和间距将直接影响乙醇的分馏效果。

一般情况下,塔板数目越多,分离效果越好。

然而,添加过多的塔板会增加系统的压降,从而影响塔的性能。

在设计中需要进行合理的平衡。

3.2 温度控制乙醇精馏塔中的温度控制对于分馏效果非常关键。

过高的温度会导致醇汽过量,降低乙醇纯度;过低的温度则会造成不完全汽化,减少塔的分离效果。

需要通过控制塔底和塔顶的温度来达到最佳的分馏效果。

3.3 精馏剂的选择精馏剂在乙醇精馏中发挥重要的作用,它不仅可以提高系统的分馏效率,还可以降低系统的能耗。

常用的精馏剂包括乙醇、水和乙二醇等。

选择适当的精馏剂需要考虑乙醇和精馏剂之间的相容性以及经济性。

4. 操作指南在操作乙醇精馏塔时,需要注意以下几个方面:4.1 塔顶和塔底压力控制塔顶和塔底的压力控制是确保乙醇精馏正常运行的关键。

过高的塔顶压力会导致乙醇冷凝回流,降低乙醇的纯度;而过低的塔顶压力则会影响分馏效果。

塔底压力的控制对于去除水和杂质也是至关重要的。

4.2 进料流量控制进料流量的控制也会直接影响乙醇精馏的效果。

过大的进料流量可能导致过度充填塔板,而过小的进料流量可能会导致塔板间的不连续汽液流动。

需要根据实际情况选择合适的进料流量。

4.3 塔板温度和液位监控塔板温度和液位的监控对于乙醇精馏的稳定运行非常重要。

精馏塔的设计

第一章生产工艺流程的确定本设计的任务为分离正庚烷和正辛烷混合物的精馏塔设计。

对于此二元混合物的分离,采用常压下的连续精馏操作装置。

本设计采用饱和蒸汽进料,将原料以饱和蒸汽状态送人精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液体在泡点下一部分经回流装置回流至塔内,其余的部分经产品冷凝冷却器冷凝冷却后送人储罐。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

该物系属于易分离物系,最小回流比较小,操作回流比为最小回流比的2倍。

本设计带控制点的生产工艺流程图见附图-1。

第二章精馏塔2.1 精馏塔的物料衡算通过查阅资料知,一个大气压下,正庚烷的沸点为98.4℃,正辛烷的沸点125.6℃,所以混合液中,正庚烷是易挥发成分。

2.1.1已知条件:混合液的流量:F=12t/h正庚烷的含量:x F=0.42正庚烷的回收率:φ=0.98釜残夜中正庚烷的含量:x w =0.032.1.2物料衡算过程:混合液的平均相对分子质量:M F=0.42*100+0.58*114=108.12Kg/kmol混合液的流量:F=12*1000/108.12=110.99Kmol/h总物料衡算:110.99=D+W110.99*0.42=D* x D +W* x w0.98=D* x D /F*x F计算结果:D=79.77 W=31.22 x D=0.5732.2 塔板数的确定2.2.1塔板理论数N T的求取正庚烷—正辛烷属于理想物系,采用图解法求理论板层数。

(1)由资料查得正庚烷—正辛烷在101.3KPa的气液平衡数据如下:温度(℃):98.4 105 110 115 120 125.6X: 1.0 0.656 0.487 0.311 0.157 0.0y: 1.0 0.810 0.673 0.491 0.280 0.0绘出x-y图,见附图2。

(2)求最小回流比及操作回流比采用作图法求最小回流比。

在附图2中对角线上,自点e(0.42,0.42)作垂线ef即为进料线,该线与平衡线的交点坐标y q = 0.42 x q=0.26最小回流比为R min= (x D- y q )/ (y q - x q)=(0.573-0.42) / ( 0.42-0.26) = 0.96取操作回流比为R=2 R min=2*0.96=1.92(3)求精馏塔的气液负荷线L=RD=1.96*79.77=156.35V=(R+1)D=(1+1.96)*79.77=232.93L=L=156.35V=V-F=232.93-110.99=122.0(4) 求操作线方程精馏段操作线方程为y=L x /V + D x D /V =0.658x+0.196提馏段操作线方程为y=L x /V -W x W /V =1.282x-0.008(5)图解法取理论板层数采用图解法取理论板层数,如附图2所示。

化工设计答辩问题准备,附答案版

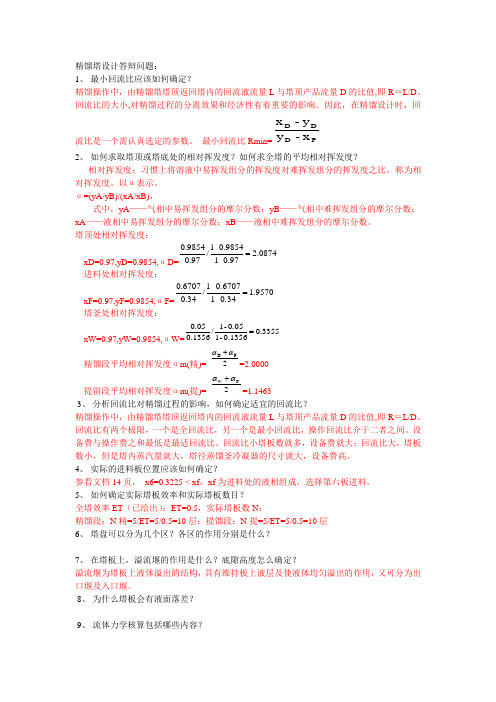

精馏塔设计答辩问题:1、 最小回流比应该如何确定?精馏操作中,由精馏塔塔顶返回塔内的回流液流量L 与塔顶产品流量D 的比值,即R =L/D 。

回流比的大小,对精馏过程的分离效果和经济性有着重要的影响。

因此,在精馏设计时,回流比是一个需认真选定的参数。

最小回流比Rmin=P DDD x -y y -x 2、 如何求取塔顶或塔底处的相对挥发度?如何求全塔的平均相对挥发度?相对挥发度:习惯上将溶液中易挥发组分的挥发度对难挥发组分的挥发度之比,称为相对挥发度。

以α表示。

α=(yA/yB)/(xA/xB),式中,yA ——气相中易挥发组分的摩尔分数;yB ——气相中难挥发组分的摩尔分数; xA ——液相中易挥发组分的摩尔分数;xB ——液相中难挥发组分的摩尔分数。

塔顶处相对挥发度:xD=0.97,yD=0.9854,αD=0874.297.0-19854.0-1/97.09854.0=进料处相对挥发度:xF=0.97,yF=0.9854,αF=9570.1.340-1.67070-1/34.06707.0=塔釜处相对挥发度:xW=0.97,yW=0.9854,αW=3355.01356.0-1.050-1/1356.005.0=精馏段平均相对挥发度αm(精)= 2FD αα+=2.0000提留段平均相对挥发度αm(提)= 2Fαα+W =1.14633、 分析回流比对精馏过程的影响,如何确定适宜的回流比?精馏操作中,由精馏塔塔顶返回塔内的回流液流量L 与塔顶产品流量D 的比值,即R =L/D 。

回流比有两个极限,一个是全回流比,另一个是最小回流比,操作回流比介于二者之间。

设备费与操作费之和最低是最适回流比。

回流比小塔板数就多,设备费就大;回流比大,塔板数小,但是塔内蒸汽量就大,塔径蒸馏釜冷凝器的尺寸就大,设备费高。

4、 实际的进料板位置应该如何确定?参看文档14页, x6=0.3225 < xf ,xf 为进料处的液相组成,选择第六板进料。

精馏塔塔设计及相关计算

---------------------------------------------------------------最新资料推荐------------------------------------------------------精馏塔塔设计及相关计算2011板式精馏塔设计任务书板式精馏塔的设计选型及相关计算设计计算满足生产要求的板式精馏塔,包括参数选定、塔主题设计、配套设计及相关设计图Administrator 09 级化工 2 班xx2011/12/11/ 27目录板式精馏塔设计任务....................................... 3一.设计题目. (3)二.操作条件 (3)三.塔板类型 (3)四.相关物性参数 ................................................ 3 五.设计内容 .................................................... 3设计方案 ...................................错误!未定义书签。

一.设计方案的思考 .............................................. 6 二.工艺流程 . (6)板式精馏塔的工艺计算书 ................................... 7一.设计方案的确定及工艺流程的说明............................... 二.全塔的物料衡算 ............................................... 三.塔板数的确定 ................................................. 四.塔的精馏段操作工艺条件及相关物性数据的计算................... 五.精馏段的汽液负荷计---------------------------------------------------------------最新资料推荐------------------------------------------------------ 算 ......................................... 六.塔和塔板主要工艺结构尺寸的计算 ............................... 七.塔板负荷性能图 ...............................................筛板塔设计计算结果 .....................错误!未定义书签。

化工原理精馏塔设计完善版

目录设计主要内容.......................................一、设计方案的确定及流程说明 (1)二、精馏塔的物料衡算 (4)三、精馏塔板数的确定.......................................四、精馏塔工艺条件及有关物性数据计算 (7)五、精馏塔主要工艺尺寸计算 (11)六、精馏塔塔板的工艺尺寸 (12)七、精馏塔塔板的流体力学验算 (14)八、精馏塔塔板的负荷性能图 (17)九、精馏塔辅助设备选型与计算 (20)十、设计结果概要 (23)十一、设计总结和评述............................... (24)十二、参考文献 (25)设计主要内容一、设计方案的确定及流程说明1、操作压力蒸馏操作可在常压,加压,减压下进行。

应该根据处理物料的性能和设计总原则来确定操作压力。

例如对于热敏感物料,可采用减压操作。

本次设计为一般物料因此,采用常压操作。

2、进料状况进料状态有五种:过冷液,饱和液,气液混合物,饱和气,过热气。

但在实际操作中一般将物料预热到泡点或近泡点,才送入塔内。

这样塔的操作比较容易控制。

不受季节气温的影响,此外泡点进料精馏段与提馏段的塔径相同,在设计和制造上也叫方便。

本次设计采用泡点进料即q=1。

3、加热方式蒸馏釜的加热方式一般采用间接加热方式,若塔底产物基本上就是水,而且在浓度极稀时溶液的相对挥发度较大。

便可以直接采用直接加热。

直接蒸汽加热的优点是:可以利用压力较低的蒸汽加热,在釜内只需安装鼓泡管,不需安装庞大的传热面,这样,操作费用和设备费用均可节省一些,然而,直接蒸汽加热,由于蒸汽的不断涌入,对塔底溶液起了稀释作用,在塔底易挥发物损失量相同的情况下。

塔釜中易于挥发组分的浓度应较低,因而塔板数稍微有增加。

但对有些物系。

当残液中易挥发组分浓度低时,溶液的相对挥发度大,容易分离故所增加的塔板数并不多,此时采用直接蒸汽加热是合适的。

精馏塔的设计及选型

精馏塔的设计及选型精馏塔是一种用于分离混合物中各成分的设备,主要应用于化工、石油和制药等工业领域。

正确的设计和选型对于实现有效的分离和提高生产效率至关重要。

以下是精馏塔设计及选型的一般步骤和考虑因素。

1.确定物料的组成和性质:了解待分离混合物的组成和性质是进行精馏塔设计和选型的第一步。

这包括成分的相对量、沸点、密度、粘度、腐蚀性等物理和化学属性。

2.确定分离效果要求:根据分离效果要求,确定需要达到的纯度和回收率。

这将影响塔的设计和操作参数的选择。

3.选择塔的类型:根据待分离混合物的性质和要求,选择适合的精馏塔类型。

常见的类型包括板式塔、填料塔和结构塔等。

-板式塔:采用一系列平行的水平板作为分离装置。

适用于低流量、需高纯度产物的应用。

-填料塔:内部填充着填料颗粒,增加了接触面积和传质效果。

适用于高流量、需较高分离效果的应用。

-结构塔:能够同时进行提馏和萃取操作。

适用于需要一次完成多个分离过程的应用。

4.确定操作参数:根据混合物组成和性质以及分离效果要求,确定适当的操作参数,如温度、压力、进料量和塔底回流比等。

5.确定塔的尺寸和规格:根据分离效果要求、操作参数和生产能力,确定塔的尺寸和规格。

这包括塔的高度、直径、板数(或填料层数)等。

6.材料选择:根据待处理混合物的化学性质、温度和压力等条件,选择合适的材料以防止腐蚀和泄漏。

常见的材料包括不锈钢、碳钢和玻璃钢等。

7.能耗和经济性考虑:在设计和选型时,需要考虑能耗和经济性。

选择合适的操作参数和塔结构,以提高分离效率和降低能耗,并综合考虑成本因素。

8.安全性考虑:在设计和选型时,需要考虑安全性。

选择适当的压力容器等级,并确保设备具有良好的密封性和安全措施。

9.考虑后期维护和清洁:在设计和选型时,应考虑后期的维护和清洁工作。

选择易于维护和清洁的塔结构和材料,以减少维护成本和工作量。

最后,精馏塔的设计和选型是一个复杂的过程,需要综合考虑多个因素,如物料性质、分离效果要求、生产能力、经济性和安全性等。

精馏塔设计说明书(最全)

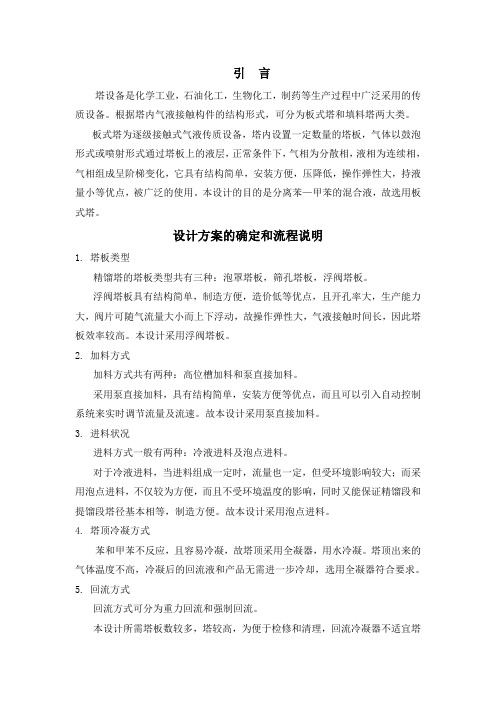

引言塔设备是化学工业,石油化工,生物化工,制药等生产过程中广泛采用的传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔为逐级接触式气液传质设备,塔内设置一定数量的塔板,气体以鼓泡形式或喷射形式通过塔板上的液层,正常条件下,气相为分散相,液相为连续相,气相组成呈阶梯变化,它具有结构简单,安装方便,压降低,操作弹性大,持液量小等优点,被广泛的使用。

本设计的目的是分离苯—甲苯的混合液,故选用板式塔。

设计方案的确定和流程说明1.塔板类型精馏塔的塔板类型共有三种:泡罩塔板,筛孔塔板,浮阀塔板。

浮阀塔板具有结构简单,制造方便,造价低等优点,且开孔率大,生产能力大,阀片可随气流量大小而上下浮动,故操作弹性大,气液接触时间长,因此塔板效率较高。

本设计采用浮阀塔板。

2. 加料方式加料方式共有两种:高位槽加料和泵直接加料。

采用泵直接加料,具有结构简单,安装方便等优点,而且可以引入自动控制系统来实时调节流量及流速。

故本设计采用泵直接加料。

3. 进料状况进料方式一般有两种:冷液进料及泡点进料。

对于冷液进料,当进料组成一定时,流量也一定,但受环境影响较大;而采用泡点进料,不仅较为方便,而且不受环境温度的影响,同时又能保证精馏段和提馏段塔径基本相等,制造方便。

故本设计采用泡点进料。

4. 塔顶冷凝方式苯和甲苯不反应,且容易冷凝,故塔顶采用全凝器,用水冷凝。

塔顶出来的气体温度不高,冷凝后的回流液和产品无需进一步冷却,选用全凝器符合要求。

5. 回流方式回流方式可分为重力回流和强制回流。

本设计所需塔板数较多,塔较高,为便于检修和清理,回流冷凝器不适宜塔顶安装,故采用强制回流。

6. 加热方式加热方式分为直接蒸气和间接蒸气加热。

直接蒸气加热在一定回流比条件下,塔底蒸气对回流液有稀释作用,从而会使理论塔板数增加,设备费用上升。

故本设计采用间接蒸气加热方式。

7. 操作压力苯和甲苯在常压下相对挥发度相差比较大,因此在常压下也能比较容易分离,故本设计采用常压精馏。

精馏塔的设计(毕业设计)

精馏塔的设计(毕业设计)精馏塔尺⼨设计计算初馏塔的主要任务是分离⼄酸和⽔、醋酸⼄烯,釜液回收的⼄酸作为⽓体分离塔吸收液及物料,塔顶醋酸⼄烯和⽔经冷却后进⾏相分离。

塔顶温度为102℃,塔釜温度为117℃,操作压⼒4kPa。

由于浮阀塔塔板需按⼀定的中⼼距开阀孔,阀孔上覆以可以升降的阀⽚,其结构⽐泡罩塔简单,⽽且⽣产能⼒⼤,效率⾼,弹性⼤。

所以该初馏塔设计为浮阀塔,浮阀选⽤F1型重阀。

在⼯艺过程中,对初馏塔的处理量要求较⼤,塔内液体流量⼤,所以塔板的液流形式选择双流型,以便减少液⾯落差,改善⽓液分布状况。

4.2.1 操作理论板数和操作回流⽐初馏塔精馏过程计算采⽤简捷计算法。

(1)最少理论板数N m系统最少理论板数,即所涉及蒸馏系统(包括塔顶全凝器和塔釜再沸器)在全回流下所需要的全部理论板数,⼀般按Fenske ⽅程[20]求取。

式中x D,l,x D,h——轻、重关键组分在塔顶馏出物(液相或⽓相)中的摩尔分数;x W,l,x W,h——轻、重关键组分在塔釜液相中的摩尔分数;αav——轻、重关键组分在塔内的平均相对挥发度;N m——系统最少平衡级(理论板)数。

塔顶和塔釜的相对挥发度分别为αD=1.78,αW=1.84,则精馏段的平均相对挥发度:由式(4-9)得最少理论板数:初馏塔塔顶有全凝器与塔釜有再沸器,塔的最少理论板数N m应较⼩,则最少理论板数:。

(2)最⼩回流⽐最⼩回流⽐,即在给定条件下以⽆穷多的塔板满⾜分离要求时,所需回流⽐R m,可⽤Underwood法计算。

此法需先求出⼀个Underwood参数θ。

求出θ代⼊式(4-11)即得最⼩回流⽐。

式中——进料(包括⽓、液两相)中i组分的摩尔分数;c——组分个数;αi——i组分的相对挥发度;θ——Underwood参数;——塔顶馏出物中i组分的摩尔分数。

进料状态为泡点液体进料,即q=1。

取塔顶与塔釜温度的加权平均值为进料板温度(即计算温度),则在进料板温度109.04℃下,取组分B(H2O)为基准组分,则各组分的相对挥发度分别为αAB=2.1,αBB=1,αCB=0.93,所以利⽤试差法解得θ=0.9658,并代⼊式(4-11)得(3)操作回流⽐R和操作理论板数N0操作回流⽐与操作理论板数的选⽤取决于操作费⽤与基建投资的权衡。

精馏塔设计

精馏塔设计精馏塔(板式)设计是一项非常重要的工程任务,因为它直接关系到化工过程中的分离效率和产品质量。

本文将围绕精馏塔(板式)设计的主要步骤和关键考虑因素展开讨论。

精馏塔(板式)设计的主要步骤如下:1.确定分离的混合物组成和物理性质:在进行精馏塔(板式)设计之前,需要明确分离的混合物的组成和物理性质,如蒸汽压、沸点、相对挥发性等。

这些参数将对塔的设计和操作条件产生重要影响。

2.确定塔的分离目标:清楚定义需要分离的组分和目标纯度,这将有助于确定塔的塔径和高度。

3.确定塔的类型和板式布局:根据分离目标和物理性质,选择适合的塔类型和板式布局。

常见的板式布局包括泡沫塞板和穿孔板。

4.计算塔的塔径和高度:通过对物理性质和操作条件的分析,利用热力学和质量传递原理计算塔的塔径和高度。

常用的计算方法包括卡塔拉计算法、梅奇尔方法、图纸或直接计算。

5.确定板间液体分布器和气体分配器:在塔设计中,还需要确定合适的板间液体分布器和气体分配器,以确保在塔中均匀分布液体和气体。

6.确定冷凝器和回流比:根据分离目标和热力学原理,确定适当的冷凝器和回流比,以实现所需的分离效率和产品纯度。

7.进行塔内液体和气体流动分析:通过数值模拟或试验等方法,对塔内的液体和气体流动进行分析,验证塔设计的合理性和预测分离效率。

8.进行塔的材料选择和结构设计:根据操作条件和介质性质,选择适当的材料和进行塔的结构设计,确保塔的安全性和可靠性。

除了上述的主要步骤,精馏塔(板式)设计还需考虑以下关键因素:1.精馏塔的操作压力和温度范围:根据操作条件和介质性质,确定精馏塔的操作压力和温度范围,以确保塔的设计符合安全和性能要求。

2.塔板的厚度和间距:根据塔板上的液体负载和气体流速,确定适当的塔板厚度和间距,以保证液体和气体的均匀分布和有效传递。

3.塔板的亲水性和抗腐蚀性:选择适当的塔板亲水性和抗腐蚀性,以防止结垢和腐蚀问题,提高塔的运行寿命。

4.塔内塔外压力平衡:通过良好的塔内气体和液体分布设计,以确保塔内外的压力平衡,避免塔塌陷和泄漏等安全问题。

精馏塔设计说明书

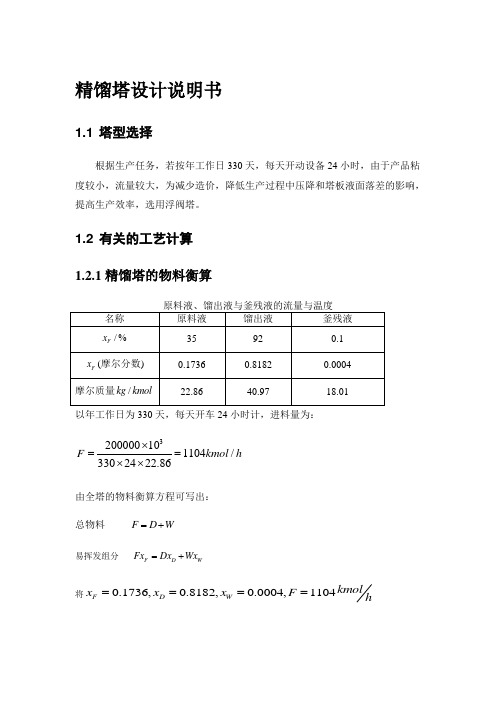

精馏塔设计说明书1.1 塔型选择根据生产任务,若按年工作日330天,每天开动设备24小时,由于产品粘度较小,流量较大,为减少造价,降低生产过程中压降和塔板液面落差的影响,提高生产效率,选用浮阀塔。

1.2 有关的工艺计算 1.2.1 精馏塔的物料衡算以年工作日为330天,每天开车24小时计,进料量为:3200000101104/3302422.86F kmol h ⨯==⨯⨯由全塔的物料衡算方程可写出: 总物料 F D W =+易挥发组分 F D W Fx Dx Wx =+将0.1736,0.8182,0.0004,1104FD W kmolx x x F h ====代入全塔物料衡算方程得:D=234 kmol h ,W=870 kmol h塔顶易挥发组分的回收率=100%99.99%DFDx Fx ⨯= 塔底难挥发组分的回收率=(1)100%95.28%(1)W F W x F x -⨯=-1.2.2 塔板数的确定1.2.2.1 最小回流比及操作回流比的确定由于是泡点进料,0.1736e F x x ==,即过点(0.1736,0.1736)做直线0.1736x =交平衡线于点e ,由点e 可读得0.495e y =,因此:min 0.81820.4951.00560.4950.1736D e e e x y R y x --===--R (适宜)=(1.1~2)min R所以可取操作回流比 1.5R =理论塔板数的确定精馏段操作线方程:10.60.32711D n n n x Ry x x R R +=+=+++ 提馏段操作线方程:1 2.490.0006n m W m L W y x x x L W L W+''=-=-''--回流比R=1,则 1.557.8986.835kmol L RD h ==⨯=;因为是饱和液体进料,则q=1,86.835273.4360.235kmol L L F h'=+=+=q 线方程:0.1736x =在~y x 相图中分别画出上述直线,利用图解法可以求出T N =13 块(含塔釜)其中,精馏段11块,提馏2段块。

《化工原理》乙醇-水混合液精馏塔设计

《化工原理》乙醇-水混合液精馏塔设计一、设计任务:完成精馏塔工艺优化设计、精馏塔结构优化设计以及有关附属设备的设计和选用,绘制精馏塔的工艺条件图及塔板性能负荷图,并编制工艺设计说明书。

二、操作条件:年产量:7500t。

料液初温:30℃料液浓度:43%(含乙醇摩尔分数)塔顶产品浓度:97%(含乙醇摩尔分数)乙醇回收率:99.8%(以摩尔分数计)年工作日:330天(24小时运行)精馏塔塔顶压力:4kPa(表压)冷却水温度:30℃饱和蒸汽压力:2.5kgf/cm2(表压)单板压降:不大于0.7kPa全塔效率:52%回流比是最小回流比的1.8倍进料状况:泡点进料三、设计内容:(1)设计方案简介:对确定的工艺流程及精馏塔型式进行简要论述。

(2)工艺参数的确定基础数据的查取及估算,工艺过程的物料衡算及热量衡算,理论塔板数,塔板效率,实际塔板数等。

(3)主要设备的工艺尺寸计算板间距,塔径,塔高,溢流装置,塔盘布置等。

(4)主要附属设备设计计算及选型塔顶全凝器设计计算:热负荷,载热体用量。

(5)用坐标纸绘制乙醇-水溶液的y-x图一张,并用图解法求理论塔板数(贴在说明书中对应的地方)。

(6)绘制精馏塔设计条件图。

附:汽液平衡数据表1一、总体设计计算1.1 汽液平衡数据(760mm Hg)1.2塔的物料衡算=43/46.07/(43/46.07+57/18.01)=0.2277XF=97/46.07/(97/46.07+31/18.01)=0.9267XDM=0.2277⨯46.07+(1-0.2277)⨯18.02=24.399kg/kmol F同理可得M=44.013 D,=7.5*106/7920=946.97DD=946.97/44.013=21.516η=0.998=DXD /FXF=21.516*0.9267/0.2277FF=87.742 由 F=D+WFXF =DXD+WXW得:Xw=0.03998W=66.226 Kmol/h1.3塔板计算tF=(0.2277-0.1661/0.2337-0.1661)*(82.7-84.1)+84.1=82.82°CtF=82.82℃乙醇不同温度的饱和蒸气压乙醇的饱和蒸气压o={[(82.82-80)/(90-80)]*(158.27-108.32)}+108.32=122.41 PA水不同温度的饱和蒸气压由图数据通过内插法得P B O =53.0525 α =122.41/53.0525=2.31 泡点进料q=1R min =1/α-1[X D /X F -α(1-X D )/1-X F ]=2.94 R=1.8R min =5.292精馏段操作线方程1111n n D R y x x R R +=+++=0.841x+0.1473提馏段操作线方程W m m x WqF L W x W qF L qF L y -+--++=+''1=1.503x-0.000849实际塔板数N pE T =0.52精馏段Np1=11/0.52=21块提馏段Np2=3/0.52=6块总板数21+6=27块二、塔的工艺条件及物性数据计算2.1精馏段的数据1.平均压力Pm单板降压不大于0.7Kpa所以等于0.7Kpa塔顶:PD=4+101.3=105.3Kpa加料板:PF=105.3+0.7*21=120Kpa平均压力:Pm=(105.3+120)/2=112.65Kpa2.平均温度tD={[(0.9267-0.08943)/(1-0.8943)]*(80.02-78.15)}+78.15=78.72℃tF=82.82℃精馏段tm=(82.82+78.72)/2=80.77℃3.平均分子量塔顶:M VDM = XD×M轻组分+(1-XD)×M重组分=46.07*0.9267+(1-0.9267)*18.01=44.01kg/kmolM LDM = x1×M轻组分+(1-x1)×M重组分=46.07*0.743+(1-0.743)*18.01=38.86kg/kmol进料板的平均分子量:进料板对应的组成Xn 和ynM VFM = yn×M轻组分+(1-yn)×M重组分=46.01*0.512+(1-0.512)*18.01=32.38kg/kmolM LFM = Xn×M轻组分+(1-Xn)×M重组分=46.07*0.2277+(1-0.2277)*18.01=24.4kg/kmol 精馏段:MVm=(44.01+32.38)/2=38.2kg/kmolMLm=(38.36+24.4)/2=31.63kg/kmol4.平均密度塔顶:aA =0.97 aB=0.03查物性数据:易挥发组分密度ρ1= 763.42 Kg/m3难挥发组分密度ρ2= 972.58 Kg/ m3塔顶液相密度:ρLD =1/[a1/ρ1+(1-a1) /ρ2]= 741.84Kg/ m3进料板:aA =0.43 aB=0.53查物性数据:易挥发组分密度ρ1= 733.59 Kg/m3难挥发组分密度ρ2= 969.97 Kg/ m3进料液相密度:ρLF =1/[a2/ρ1+(1-a2) /ρ2]= 851.93Kg/ m3精馏段的平均液相密度:ρLM =(ρLD+ρLF)/2=796.88Kg/ m3精馏段平均汽相密度:TM =(TF+TD)/2=80.77℃ρVM =PM V /RT M =1.463Kg/ m 35. 液体的平均表面张力 (1)塔顶t D =78.72℃ бO =17.26 бW =62.8V O =46.07/737=0.06251m 3/kmol V w =18.01/973=0.01851m 3/kmol X o =X D =0.9267 X W =1-0.9267=0.0733 φo =X o V O /(X W V w +X o V O )=0.977 φW =1-0.977=0.023 B=lg(φW q /φo )=-3.266Q=0.041(q/T)(бO V O 2/3/q-бW V w 2/3)=-0.0007 A=B+Q=-3.266-0.0007=-3.2667lg(φs W q /φso )=-3.2667和φs W +φso =1解得 φs W =0.021 φso =0.979бm 1/4=φs W бW 1/4+φso бO 1/4=2.05 бDm =17.81N/m2. 进料板t F =82.82℃ бO =16.88 бW =62.04V O =46.07/733=0.06285m 3/kmol V w =18.01/969.3=0.01858m 3/kmol X o =X F =0.2277 X W =1-0.2277=0.7723 φo =X o V O /(X W V w +X o V O )=0.499φW =1-0.499=0.501 B=lg(φW q /φo )=-0.298Q=0.041(q/T)(бO V O 2/3/q-бW V w 2/3)=-0.00748A=B+Q=-0.298-0.00748=-0.3055lg(φs W q /φso )=-0.3055和φs W +φso =1解得 φs W =0.498 φso =0.502бm 1/4=φs W бW 1/4+φso бO 1/4=2.415 бFm =34.01N/m(3) 精馏段бm =(17.81+34.01)/2=25.91N/m 6. 液体的平均黏度,L D μ=0.44⨯0.9267+(1-0.9267)⨯0.357=0.434.a mP s,L F μ=0.12⨯0.33+(1-0.12)⨯0.30=0.3904.a mP s,L M μ精=0.435*0.3904+0.357*(1-0.3904)=0.387.a mP s 7. 精馏段的汽液负荷计算V=(R+1)D=(5.292+1)⨯21.516=135.38/kmol hS V =,,3600V V m V M ρ精精=135.38*38.2/(3600*1.463)=0.91m 3/sV h =3600*0.91=3262.96m 3/hL=RD=50292⨯21.516=113.86/kmol h,3600L s L m LM L ρ=精精=113.86*31.63/(3600*796.88)=0.001255L h =3600*0.001255=4.52m 3/h2.2 提馏段的数据1.平均温度t W ={[(0.03998-0.019)/(1-0.019)]*(89-95.5)}+95.5=92.93℃ t F =82.82℃提馏段t m =(82.82+92.93)/2=87.88℃2.平均分子量 塔底:M VWM = X W ×M 轻组分+(1-X W )×M 重组分=46.07*0.414+(1-0.414)*18.01=29.63kg/kmol M LWM = x 1×M 轻组分+(1-x 1)×M 重组分=46.07*0.03998+(1-0.03998)*18.01=19.13kg/kmol 提馏段:M Vm =(29.63+32.38)/2=31kg/kmol M Lm =(19.13+24.4)/2=21.77kg/kmol 3.平均密度塔底:a A =0.64 a B =0.36查物性数据: 易挥发组分密度ρ1= 725.87 Kg/m 3 难挥发组分密度ρ2= 963.23 Kg/ m 3塔底液相密度:ρLD =1/[a 1/ρ1+(1-a 1) /ρ2]= 963.15Kg/ m 3 提馏段的平均液相密度:ρLM =(ρLW +ρLF )/2=907.54Kg/ m 3 提馏段平均汽相密度:T M =(T F +T D )/2=87.88℃ ρVM =PM V /RT M =1.16Kg/ m34.液体的平均表面张力 (1)塔底t W =92.93℃ бO =13.27 бW =60.16V O =46.07/737=0.06251m 3/kmol V w =18.01/973=0.01851m 3/kmol X o =X W =0.03998 X W =1-0.03998=0.96 φo =X o V O /(X W V w +X o V O )=0.123φW =1-0.123=0.877B=lg(φW q /φo )=0.796Q=0.041(q/T)(бO V O 2/3/q-бW V w 2/3)=-0.000163 A=B+Q=0.796-0.000163=0.794lg(φs W q /φso )=0.794和φs W +φso =1解得 φs W =0.634 φso =0.366бm 1/4=φs W бW 1/4+φso бO 1/4=2.46 бWm =36.62N/m提馏段бm =(36.62+34.01)/2=35.32N/m 5.液体的平均黏度μlw =0.03998⨯0.324+(1-0.03998)⨯0.324=0.393.a mP s ,L F μ=0.12⨯0.33+(1-0.12)⨯0.30=0.3904.a mP s μL,M 提=0.393*0.084+0.393*(1-0.084)=0.33.a mP s 6.精馏段的汽液负荷计算V=(R+1)D=(5.292+1)⨯21.516=135.38/kmol hS V ==135.38*31/(3600*1.16)=1m 3/sV h =3600*1=3600m 3/hL=RD=50292⨯21.516=113.86/kmol hL s =113.86*21.77/(3600*907.54)=0.00154L h =3600*0.00154=5.508m 3/h三、塔和塔板主要工艺尺寸计算 3.1 塔径首先考虑精馏段:参考有关资料,初选板音距T H =0.5m 取板上液层高度L h =0.06m 故 T H -L h=0.5-0.06=0.44ms s L V ⎛ ⎝查图可得 20C =0.097校核至物系表面张力为9.0mN/m 时的C ,即C=20C 0.220σ⎛⎫⎪⎝⎭=0.0102max u =CL VVρρρ-可取安全系数0.7,则 u=0.7max u =0.7⨯2.378=1.665m/s故4sV uπ按标准,塔径圆整为1.2m ,则空塔气速为0.805m/s3.2 精馏塔有效高度的计算精馏段有效高度为1Z N =-T 精精()H =(21-1)⨯0.5=10m提馏段有效高度为1Z N =-T 提提()H =(6-1)⨯0.5=2.5mZ 总=10+2.5=12.5m3.3 溢流装置采用单溢流、弓形降液管⑴ 堰长 w l 取堰长 w l =0.6Dw l =0.6⨯1.2=0.72m⑵ 出口堰高w h =L ow h h -选用平直堰,堰上液层高度ow h 由下式计算ow h =2/32.841000h w L E L ⎛⎫ ⎪⎝⎭近似取E=1.03,则ow h =0.00995故 w h =0.06-0.00995=0.05m ⑶ 降液管的宽度d W 与降液管的面积f A 由L D /D T =0.6《化工设计手册》 得dW D =0.1,f TA A =0.053 故 d W =0.12 f A =0.0722()24D π=0.062m留时间 f T sA H L τ==23.9s (>5s 符合要求)提馏段t=A d H T /Ls=33.11=>5s⑷ 降液管底隙高度 h ο u o ,=0.08h ο=L s /w l u o ,=0.022m3.4 塔板布置(1)取边缘区宽度c W =0.06,安定区宽度s W =0.075(2)计算开孔面积212sin 180a x A R R π-⎡⎤=⎢⎥⎣⎦=0.7992m 其中 x=2D-(d s W W +)=0.405m R=2D-c W =0.54m 3.5 筛板数n取筛孔的孔径0d 为39mm,正三角形排列,一般碳钢的板厚δ为3mm,孔中心距t=75.0mm 浮阀数目 取阀动能因数11F =,则由式o υ=o υ=计算塔板上的筛孔数n,即 n=4V s /πd o 2u o =83.75=84提馏段的筛口气速和筛孔数用上述公式计算, 提馏段 u 0=10.21m/s, n=82个取边缘区宽度c W =0.06,安定区宽度s W =0.075,板厚δ为3mm, 做等腰三角形叉排h=Aa/0.075n=0.127m=120mm 阀孔气速μo =4V s /πnd o 2=9.12m/s F 0=10.97四、筛板的流体力学性能 1. 塔板压降校核 h f =h c +h e(1)气体通过干板的降压h c临界孔速 u 0c =(73/ρv )1/1.825=8.52m/s<u 0 所以h c =5.34(ρv /ρL )(u 02/2g)=0.0411m (2)气体通过班上液层的压降h e h e =β(h w +h ow )=0.05*0.06=0.03 (3)h б克服表面张力的压降 h б=0.00034m(4)气体通过筛板压降h f 和∆p f h f =h c +h e +h б=0.07144m∆p f =ρl *g*h f =558.5kpa<0.7kpa 2. 雾沫夹带量校核泛点率1100%F bF =板上液体流经长度 Z L =D T -2W D =0.96m F=40.72%<80%不会发生过量的雾沫夹带 3. 漏液校核=4.134m/s k=u 0/u'0=2.19=>2提馏段用同样的方法得,k=u 0/u'0==>2 4. 降低管液泛校核为防止降液管液泛的发生,应使降液管中清液层高度()d T w H H h ≤Φ+d P L d H h h h =++ 即h d =0.153(L s /L w h o )2=0.00096m取 取校正系数Φ=0.5,H d =0.1324,Φ(H T +h w )=0.275m可见(),d T W H H h φ≤+符合防止淹塔的要求。

精馏塔设计方案的确定和流程说明

精馏塔设计方案的确定和流程说明下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!精馏塔设计方案的确定和流程说明在化工工艺中,精馏塔是一种常见的设备,用于将混合物分离成不同组分。

分离乙醇水的精馏塔设计

分离乙醇水的精馏塔设计乙醇和水的分离是化工过程中常见的一种操作,常用的分离方法是通过精馏塔进行分离。

精馏塔是一种经过精心设计的设备,利用液体的沸点差异进行分离。

下面是一个关于乙醇水分离的精馏塔设计的详细说明。

1.目标首先需要明确设计的目标。

在这种情况下,目标是将乙醇和水分离,获得所需浓度的乙醇产品。

这可以通过在精馏塔中提供适当的温度和压力条件来实现。

2.塔的类型根据操作需求,可以选择合适的塔类型。

在这种情况下,可以选择常见的塔类型,如板塔或填料塔。

两种类型都可以用于乙醇和水的精馏,但填料塔通常更适合操作,因为它们具有更大的表面积,有助于有效的质量传递。

3.塔的结构精馏塔的结构由塔底、塔体和塔顶组成。

塔底通常用于收集底部的饱和液和不纯物质,塔体用于分离乙醇和水的混合物,而塔顶用于收集纯净的乙醇产品。

4.塔的操作条件乙醇和水有相对较小的沸点差,因此在精馏过程中,必须要提供适当的操作条件来分离它们。

操作条件的选择将取决于所需的乙醇纯度和回收率。

一般来说,塔的顶部温度应低于乙醇的沸点,而底部温度应高于水的沸点。

5.冷却系统精馏塔需要一个冷却系统来控制温度。

这可以通过在塔顶安装冷凝器来实现。

冷凝器将气体中的乙醇蒸汽冷却成液体,并从塔顶收集纯净的乙醇产品。

6.反应器为了增加乙醇的产率,可以在塔底添加一个反应器。

在反应器中,可以将一部分乙醇和水反应生成乙醇化合物,从而增加乙醇的回收率。

这可以通过在塔底加热和加压来控制反应。

7.控制系统精馏塔的操作需要一个有效的控制系统来实现所需纯度和回收率。

这可以通过监测塔内的温度和压力,并对冷却器和加热器进行控制来实现。

8.安全防护由于精馏过程可能涉及高温和高压操作,必须采取适当的安全措施。

这包括使用安全阀和压力传感器来确保塔的安全操作。

此外,还需要对精馏塔进行定期检查和维护,以确保其在运行中的安全性。

总结:乙醇和水的精馏塔设计需要仔细考虑多个因素,包括操作条件、塔的结构和冷却系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

解方程得: X q :0.505 ,

Yq:0.751

根据式(3.6)计算最小回流比 Rm

Rm xd y q y q xq 0.983 0.751 0.945 0.751 0.505

因此,得回流比:

R KRm 1.5 0.954 1.418

03

PART ONE

预精馏塔采用全塔盘

预精馏塔主要分离粗甲醇中的轻组分,精馏段气液比 较大,液相负荷小,不足以湿润填料表面,且精馏段物性 和工况更适合于鼓泡传质过程;提馏段由于少量液蜡的存 在,会影响填料表面的液相挂膜而降低分离效率,而且该 段采用塔盘还起到充分混合的作用,利于所加碱液和酸性 物质的反应。所以该塔采用全塔盘是比较合适的。

[7]黄炎.局部应力及其应用.北京:机械工业出版社

[8]刘鸿文主编.板壳理论.杭州:浙江大学出版社,1987 [9]美国压缩气体学会主编.压缩气体手册.肖家立等译.北京:冶金工出 版社,1991 [10]王英琛等译.流体混合技术.北京:化学工业出版社,1991

查表2.1并根据式(2.5)计算精馏段B物质的蒸汽压:

p B精 p下 42062 .504 p 上 p下 54030 37250 (t t下 ) 37250 (42.868 40) 10 10

饱和蒸汽压的计算(二)

查表并根据式(2.5)计算全塔A物质的蒸汽压: p p下 214100 159400 p A全 p下 上 (t t下 ) 159400 (50.22 50) 10 10 160603 .4 查表并根据式(2.5)计算全塔B物质的蒸汽压:

(2.12)

(2.13)

(2.14)

全塔的平均摩尔质量:

M (M A M B ) / 2

(2.15)

塔顶或塔釜的平均摩尔质量可用纯组分的代替。

气体密度的计算(二)

根据式(2.11)、(2.12)、(2.13)、(2.10)计算精馏段气体平均 密度 v1 :

yf

x f 2.95 0.494 0.74227067 1 ( 1) x f 1 (2.95 1) 0.494

04

总结

05 参考文献

01

PART ONE

物性数据处理

求定塔内特定部位的平均温度(一)

将进料的质量流量和进料、塔顶、塔釜的质量分率分别转换为摩尔流量和摩尔分率 进料摩尔分率:

aA MA Xf aA 1 aA MA MB

(2.1)

料液平均摩尔质量 进料摩尔流量:

M f x f M A (1 x f )M B

其中,t为各部位的温度,P为压力,101.3kPa,M为各部位的摩尔质 量。 加料板蒸汽平均摩尔质量 M f y f M A (1 y f )M A (2.11)

x f yf 1 ( 1) x f

精馏段的平均摩尔质量: M1 (M A M f ) / 2

提馏段的平均摩尔质量: M (M M ) / 2 2 B f

p B全 p下 54521 .04

p 上 p下 76350 54030 (t t下 ) 54030 (50.22 50) 10 10

根据式(2.6)计算精馏段相对挥发度 j:

p 127805 .24 A j 3.04 .504 p B 42062 根据式(2.6)计算全塔相对挥发度 :

塔器选型与设计

理论级和操作条件的确定

国内上百套甲醇精馏装置,当量塔径和塔高差别较大, 过则浪费,不足将导致处理能力不够,产品质量难以达标, 甲醇回收率降低,设计失败案例时有发生。所以,确定各 塔合适并安全的理论级数是优化设计的前提。对此,利用 PRO/Ⅱ工艺模拟程序,采用NRTL 热力学计算模型,对热力 学参数做了修正,以吻合生产操作数据。采用Shortcut模块 先行计算出各塔分离所需的最小理论级,结合实际生产数 据和工况,给出了各塔合适的理论级和操作条件,其计算 结果见表3。所采用的粗醇组成数据见表4。对于不同规模 的甲醇精馏装置,模拟计算只需更改粗醇组成和流量即可。 而合适的塔器选型是实现各塔理论级和功效最大化的保证, 解决好本装置的系统问题后,重要的就是根据工况、物性 和理论级进行塔器选型与结构优化设计,而且国内先进深 入全面的塔器技术[6]也为此提供了有利条件。

绘制汽液相平衡图如图2.1可得以下温度: 塔顶温度:37.209 加料板温度:48.527 塔釜温度:66.617 精馏段温度:42.868 提馏段温度:57.57 全塔温度:50.22 料液平均温度:41.76

饱和蒸汽压的计算(一)

内插关系式: p p下

p 上 p下 (t t 下 ) 10

液相密度计算(二)

查表并根据式(2.7)、(2.8)计算,同理可得: 塔釜液相密度 加料板液相密度 料液平均密度 :612.322 :614.874 : 621.66

精馏段平均密度

提馏段平均密度

:611.97

:613.6

根据式(2.9)计算全塔平均密度:

气体密度的计算(一)

混合气体密度

Mp (2.10) R(t 273)

F Ff Mf

(2.2) (2.3)

根据式(2.1)计算进料摩尔分率:

aA 0.45 MA 72 Xf 0.494 aA 1 aA 0.45 1 0.45 72 86 MA MB

x f M A (1 x f )M B 0.494 72 (1 0.494)86 79.08kg/mol

p A全 p B全

160603 .4 2.95 54521 .04

液相密度计算(一)

内插关系式: 液相混合物密度: (2.7) (2.8)

其中, 分别为A,B组分的质量分率, 、 分别为A,B纯 组分的密度。 可根据塔顶、塔釜、加料板的质量分率及各纯组分的密度求得三 处混合液的密度同时可计算三段的平均温度 (2.9) 查表并根据式(2.7)、(2.8)计算塔顶液相密度 :

加压精馏塔推荐采用规整填料

对加压精馏塔,只需要分离出约50%的精甲醇,全塔 也不需要太多的理论级数;且对于塔釜物料纯度没有也不 能有要求,所以完全可以塔釜进料,推荐全塔采用规整填 料,可降低塔高,也可以全塔采用塔盘。对于现有装置, 可在塔釜增设进料口来实现本工艺,也保留原有工艺能够 正常操作。

常压精馏塔和汽提塔采用复合塔

回流比计算——冷液进料的回流比(一)

由相平衡方程与加料板操作线方程求 、

由相平衡方程与加料板操作线方程式(3.3)、(3.4)计算,可得:

y

x 2.95x 1 ( 1) x 1 (2.95 1) x

回流比计算——冷液进料的回流比(二)

xf q 1.047 0.494 y x x q 1 q 1 1.047 1 1.047 1

参考文献

[1]GB150-1998《钢制压力容器》

[2]李殿宝主编.

[3]黄载生主编.化工机械设计.北京:化学工业出版社,1990 [4]王志文主编.化工容器设计.北京:化学工业出版社,1990 [5]陈敏恒等编.化工原理(上册).北京:化学工业出版社;1999 [6]王嘉麟主编.球形储罐建造技术.北京:中国建筑工业出版社

11500 145.42Kmol/h 79.08

根据式(2.2)计算料液平均摩尔质量:M f 根据式(2.3)计算进料摩尔流量:

F Ff

Mf

其中 M A M B M f 分别为A、B组分和料液的摩尔质量,X为摩尔分率,a质量分率,F为进 料摩尔流量(kmol/h), 为进料质量流量(kg/h)。根据式(2.1)计算,同理可得: 塔顶产品摩尔分率 :0.983 塔釜产品摩尔分率 :0.036

(2.5)

其中,上下表示上、下限,P为饱和蒸汽压,t为温度。 相对挥发度

p A pB

(2.6)

说明:根据精馏段或全塔的平均温度,由内插法得到各组分的饱

和蒸汽压,即可计算对应精馏段和全塔的平均相对挥发度。

查表并根据式(2.5)计算精馏段A物质的蒸汽压:

p A精 p下 127805 .24 p 上 p下 159400 115100 (t t 下 ) 115100 ( 42.868 40) 10 10

kg / m 3

全塔气体平均密度 v :2.914 kg / m 3

物性数据总汇

02

PART ONE

精馏塔一般计算

物料衡算

F=D+W

FX f DX d WX w

(3.1)

(3.2)

其中,F、D、W分别为进料、塔顶、塔釜的摩尔流量, (分别为进料、塔顶、塔釜产品摩尔含量。 由于进料摩尔流量为 ,进料摩尔分率为0.494,塔顶产品摩尔分 率为0.983,塔釜产品摩尔分率为0.036根据式(3.1)、(3.2)列方程 计算,可得: 塔顶摩尔流量D:70.33(Kmol/h) 塔釜摩尔流量W:75.09(Kmol/h)

CLeabharlann 目录ONTENTS 01 物性数据处理

• • • • • 确定塔内特定部位的平均温度 饱和蒸汽压的计算 液相密度计算 气体密度的计算 物性数据总汇

02

03

精馏塔一般计算

• 物料衡算 • 回流比计算——冷液进料的回流比

塔器选型与设计

• • • • 理论级和操作条件的确定 预精馏塔采用全塔盘 加压精馏塔推荐采用规整填料 常压精馏塔和汽提塔采用复合塔

精馏操作中精馏塔的设计

2015年5月30日

摘 要

化工生产中所处理的原料、中间产物、粗产品等几乎都 是混合物,而且大部分是均相物系。为进一步加工和使用 常需要将这些混合物分离为较纯净或几乎纯态的物质。精 馏是分离均相液体混合物的重要方法之一,属于气液相间 的相际传质过程。在化工生产中,尤其在石油化工、有机 化工、高分子化工、精细化工、医药、食品等领域更是广 泛应用。本设计首先概述了塔设备在化工生产中的地位和 作用,并介绍了塔设备的一般原则,除了设备问题以外, 还总结了精馏操作过程的影响因素,对精馏工段进行了物 性数据处理;对精馏塔做了详细的设计计算,最后对精馏 操作规程以及故障处理进行合理规划。