验证圆柱齿轮的KISSsoft中文基础教程

KISSsoft 2018 简易计算示例-单级圆柱斜齿轮寿命计算

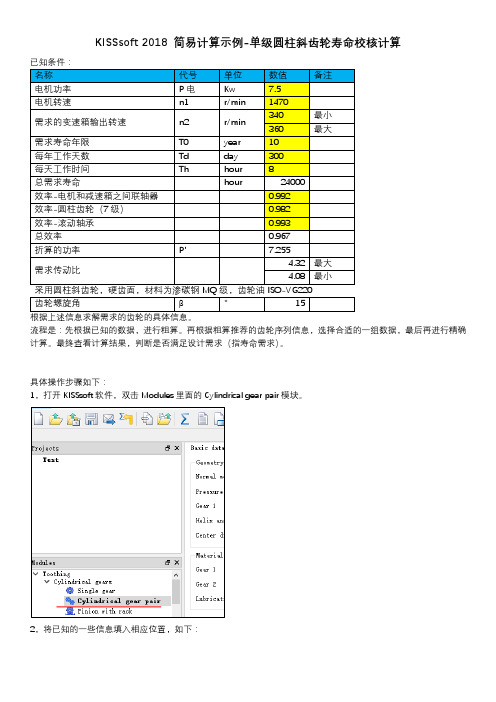

KISSsoft 2018 简易计算示例-单级圆柱斜齿轮寿命校核计算

根据上述信息求解需求的齿轮的具体信息。

流程是:先根据已知的数据,进行粗算。

再根据粗算推荐的齿轮序列信息,选择合适的一组数据,最后再进行精确计算。

最终查看计算结果,判断是否满足设计需求(指寿命需求)。

具体操作步骤如下:

1,打开KISSsoft软件,双击Modules里面的Cylindrical gear pair模块。

2,将已知的一些信息填入相应位置,如下:

,3,单击粗略计算按钮。

注:粗略计算时,用单载荷谱进行计算。

弹出如下窗口,填写已知的一些信息,然后点击Calculate:

得到如下结果,本例子选择第9个推荐信息,齿数为17和76,模数为1.25。

然后点击Accept:

再点击Close关闭此窗口(上述截图中下面的Calculate按钮和上一个截图中的一个作用,不用再点了)。

窗口关闭后,齿轮副Basic data页面的信息已按选择的进行了更新:

此时可以根据自己需要调整下信息,右上角的Details可以对齿轮毛坯做一些减重设计。

4,接着做精确计算,点击。

然后点击上述截图中的Calculate,得到下述结果:

最终选择第11个推荐项。

点击Accept。

5,考虑到实际产品的自身质量、装配误差及可靠性,将齿宽适当加宽几mm。

然后点击下述截图左上角计算按钮,做最终计算。

结果如下:

输出结果见附件-供参考:Cylindrical-gear_c alculation-report.pd。

KISSsoft全实例中文教程

KISSsoft全实例中文教程建议使用版本2013 本教程非常感谢徐宏工程师的支持与宝贵意见!对于教程的学习如有疑问请发送问题到邮件81291961@KISSsoft (1)全实例中文教程 (1)内容提要 (4)第一章 KISS soft介绍 (6)1.1 KISS soft功能介绍 (6)1.2 KISSsoft界面介绍 (12)1.3 材料 (13)1.4 载荷谱 (24)第二章圆柱销的计算 (30)2.1相关资料 (30)2.2 横向销 (32)3.3 纵向销 (34)2.4 单剪销计算 (35)2.5 双剪切计算 (37)2.6 多销圆周单剪切计算 (38)第三章滚动轴承、轴的计算 (41)3.1 滚动轴承相关资料 (42)3.2 单个轴承计算 (44)3.3 满滚针轴承计算 (46)3.4 轴计算相关资料 (53)3.5 轴计算1 (59)3.6 轴计算2 (69)3.7 轴计算3 (78)第四章齿轮计算 (83)4.1 圆柱齿轮相关资料 (88)4.2 圆柱齿轮计算资料 (100)4.3 圆柱齿轮副计算 (111)4.4 内啮合齿轮副计算 (117)4.5 齿轮齿条计算 (120)4.6 行星系计算 (123)4.8 伞齿轮计算 (129)4.9 图形输出 (138)4.10 齿厚偏差 (141)4.11 参照齿廓 (147)4.12 齿轮侧隙 (156)第五章齿轮计算报告 (161)5.1 硬化层深度功能报告 (161)5.2 寿命报告 (165)5.3 最大额定负载报告 (165)5.4 齿轮加工参数报告 (166)5.5 详细报告 (167)第六章图形报告 (178)6.1 滑动率 (178)6.2 闪温 (181)6.3 硬化深度 (182)6.4 啮合刚度 (184)6.5 S-N应力疲劳曲线 (185)6.6 安全系数曲线 (186)6.7 润滑油粘度 (187)第七章齿轮修形 (193)7.1齿轮修形资料 (193)7.2常用修形方式 (199)7.3 接触分析 (205)7.4齿形修形案例 (206)7.5齿向鼓形案例 (222)7.6螺旋线修形案例 (234)7.7行星系修形案例 (273)第八章连接计算 (286)8.1 过盈配合连接资料 (286)8.2 过盈配合连接 (297)8.3 弹性夹紧连接 (302)8.3 螺钉连接资料 (305)8.4 螺钉连接计算1 (318)8.5 螺钉连接计算2 (325)第九章键、花键连接 (335)9.1 键资料 (336)9.2 平键 (360)9.3 矩形花键 (363)9.4 渐开线花键 (367)9.5 自定义渐开线花键 (374)第十章其它计算 (384)10.1 蜗轮蜗杆 (384)10.2 非圆齿轮 (384)10.3 带传动 (384)10.4 链传动 (384)第十一章相关资料 (384)11.1 引用资料 (384)11.2 弹出对话框翻译 (384)内容提要这是一本专门讲KISSSoft在机械行业应用的教程。

KISSsoft全实例中文教程

KISSsoft全实例中文教程建议使用版本2013 对于教程的学习如有疑问请发送问题到邮件81291961@作者:湖北行星传动设备有限公司吕小波KISSsoft (1)全实例中文教程 (1)内容提要 (4)第一章KISS soft介绍 (6)1.1 KISS soft功能介绍 (6)1.2 KISSsoft界面介绍 (12)1.3 材料 (13)1.4 载荷谱 (24)第二章圆柱销的计算 (30)2.1相关资料 (30)2.2 横向销 (32)3.3 纵向销 (34)2.4 单剪销计算 (35)2.5 双剪切计算 (37)2.6 多销圆周单剪切计算 (38)第三章滚动轴承、轴的计算 (41)3.1 滚动轴承相关资料 (42)3.2 单个轴承计算 (47)3.3 满滚针轴承计算 (50)3.4 轴计算相关资料 (53)3.5 轴计算1 (60)3.6 轴计算2 (70)3.7 轴计算3 (79)第四章齿轮计算 (84)4.1 圆柱齿轮相关资料 (89)4.2 圆柱齿轮计算资料 (101)4.3 圆柱齿轮副计算 (112)4.4 内啮合齿轮副计算 (118)4.5 齿轮齿条计算 (121)4.6 行星系计算 (123)4.8 伞齿轮计算 (130)4.9 图形输出 (138)4.10 齿厚偏差 (141)4.11 参照齿廓 (147)4.12 齿轮侧隙 (156)第五章齿轮计算报告 (161)5.1 硬化层深度功能报告 (161)5.2 寿命报告 (165)5.3 最大额定负载报告 (165)5.4 齿轮加工参数报告 (166)5.5 详细报告 (167)第六章图形报告 (178)6.1 滑动率 (178)6.2 闪温 (181)6.3 硬化深度 (182)6.4 啮合刚度 (184)6.5 S-N应力疲劳曲线 (185)6.6 安全系数曲线 (186)6.7 润滑油粘度 (187)第七章齿轮修形 (193)7.1齿轮修形资料 (193)7.2常用修形方式 (199)7.3 接触分析 (205)7.4齿形修形案例 (206)7.5齿向鼓形案例 (222)7.6螺旋线修形案例 (234)7.7行星系修形案例 (273)第八章连接计算 (296)8.1 过盈配合连接资料 (296)8.2 过盈配合连接 (307)8.3 弹性夹紧连接 (312)8.3 螺钉连接资料 (315)8.4 螺钉连接计算1 (328)8.5 螺钉连接计算2 (335)第九章键、花键连接 (345)9.1 键资料 (346)9.2 平键 (370)9.3 矩形花键 (373)9.4 渐开线花键 (377)9.5 自定义渐开线花键 (384)第十章其它计算 (394)10.1 V带传动 (394)10.2 同步带传动 (414)10.3 链传动 (436)10.4 螺纹传动 (448)10.5 蜗轮蜗杆传动 (456)第十一章相关资料 (456)11.1 引用资料 (456)11.2 弹出对话框翻译 (457)内容提要这是一本专门讲KISSSoft在机械行业应用的教程。

中文 KISSsoft软件基础培训 齿轮

四、KISSsoft2011版本的3D界面介绍

齿轮修形(Gear modification)

齿向修形:在齿宽方向修去一部分,比如为了避免由 于热变形使负荷沿齿宽分布复杂。

可以看出,无论是齿廓修形还是齿向修形,依据现有 的标准只给出一个取值范围,对于具体的生产情况,可能 并不适用,而不恰当的修形反而进一步降低齿轮传动性能, 起到相反的效果。

1) KISSsoft基本界面的介绍

2) 正确使用Licence

3) 使用KISSsoft软件数据库自定义功能 (练习)

四、KISSsoft2011版本的3D界面介绍

关于KISSsoft软件的3D输出界面我们可以浏览一下第 二章 3D图形输出简单介绍。

KISSsoft软件的3D输出有什么实际的应用? 1. KISSsoft软件的3D图形可以和众多知名三维软件兼容, 比如Solidworks、UG、PROE、Inventor以及Think等。

一对齿轮副,由另

一个和它装配的齿轮来 检验,保证运行流畅。

CAD图形导出介绍

五. KISSsoft软件直齿和斜齿轮及行星轮基本模块介绍

五. KISSsoft软件直齿和斜齿轮及行星轮基本模块介绍

Thread model Step 1: Wrap a thread around the base circle. Step 2: Unwind the thread from the base circle. Step 3: Fixed to the thread, a pen paints the involute.

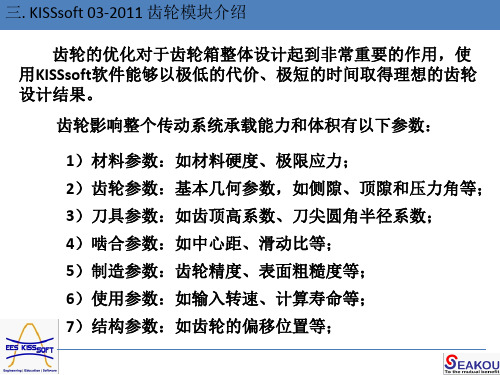

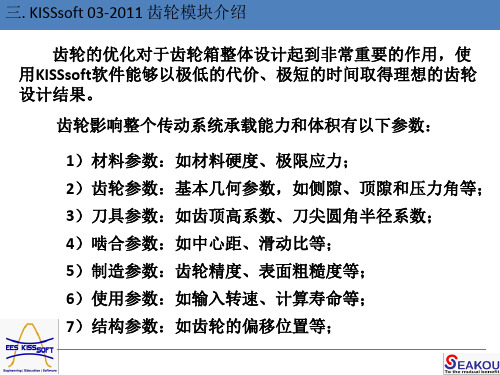

齿轮的优化对于齿轮箱整体设计起到非常重要的作用,使 用KISSsoft软件能够以极低的代价、极短的时间取得理想的齿轮 设计结果。

KissSoft教程:圆柱齿轮的精细选型

KISSsoft教程:圆柱齿轮的精细选型操作流程1.任务1.1任务本章将对斜齿轮进行深入的研究。

给出的基本参数为:工作寿命5000小时,传动功率为5KW,转速为400rpm,应用系数为1.25,传动比为1:4(减速的情况下),齿轮材料为18CrNiMo7-6。

本章的任务是通过对斜齿轮副的优化,达到最佳的重合度和噪音比要求。

强度的计算是依据ISO6336 methodB标准来完成的。

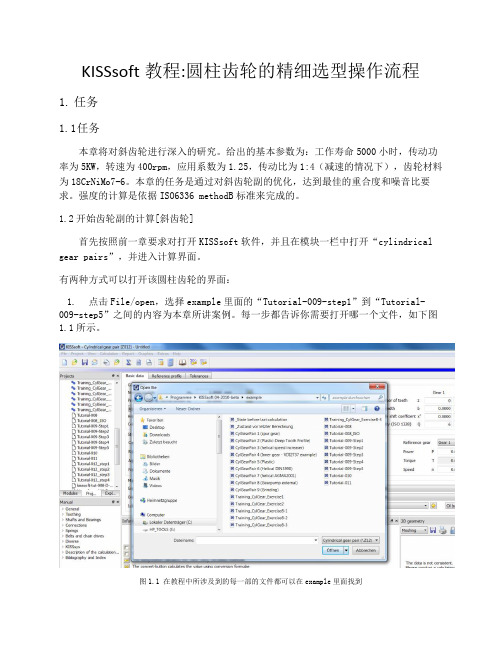

1.2开始齿轮副的计算[斜齿轮]首先按照前一章要求对打开KISSsoft软件,并且在模块一栏中打开“cylindrical ge ar pairs”,并进入计算界面。

有两种方式可以打开该圆柱齿轮的界面:1.点击File/open,选择example里面的“Tutorial-009-step1”到“Tutorial-009-step5”之间的内容为本章所讲案例。

每一步都告诉你需要打开哪一个文件,如下图1.1所示。

图1.1 在教程中所涉及到的每一部的文件都可以在example里面找到2. 在软件project 一栏中也可以直接找到相应的文件,如图1.2所示。

图1.2 软件中自带的教程同步案例2.齿轮副的粗略选型2.1 开启粗略选型的功能KISSsoft 考虑到需要输入的数据比较多,将一些基本数据参数(齿轮必须)放到一个对话框中,并且要用户必须对其进行输入。

如图1.3所示如下操作。

图1.3 粗略选型功能打开方式快捷按钮接下来需要你去输入很多基本参数,比如:传动比(使用%形式,这里采用5%),传动的功率和必须的材料。

你也可以输入定义好的螺旋角和中心距。

螺旋角是由在轴上使用的轴承来决定的,同样螺旋角的大小也是由轴承能够承受的轴向力大小来决定的。

螺旋角可以在下面步骤的fine sizing里面得到优化。

而在初始数据一栏中你只需要将输入大概的螺旋角数值就行了,直齿轮直接输入0度。

在“几何”一栏中,你还可以将在右上角的“细节”一栏中对接下来需要输入的基本参数进行一定范围设置,比如小齿轮的齿数,齿形几何大小和中心距等,如图1.4所示。

齿轮Kisssoft全实例教程-2024鲜版

软件内置先进的齿轮分析算法,可对齿轮的强度、刚度、疲劳寿命等 进行精确计算,为设计者提供可靠的参考依据。

丰富的齿轮库

Kisssoft软件自带丰富的齿轮库,包含各种标准和非标准齿轮,方便 用户快速调用和修改。

灵活的参数化设计

软件支持参数化设计,用户可通过修改参数快速调整齿轮结构,提高 设计效率。

Chapter

2024/3/28

19

齿轮参数优化

选择齿轮类型

根据实际需求,选择适合的齿 轮类型,如直齿、斜齿、锥齿

等。

2024/3/28

确定齿轮参数

输入齿轮的模数、齿数、压力 角等基本参数。

优化设计变量

以齿轮的模数、齿数、变位系 数为设计变量,进行优化设计 。

目标函数设定

以齿轮的传动效率、噪声、振 动等性能指标为目标函数,进

实体建模与装配

分别将蜗杆和蜗轮的齿廓曲线 转化为三维实体模型,并进行 装配操作。

设计参数设置

包括模数、蜗杆头数、蜗轮齿 数、导程角等参数设定。

2024/3/28

蜗轮轮廓绘制

根据蜗杆的齿廓曲线和蜗轮齿 数,绘制蜗轮的齿廓曲线。

模型检查与优化

对装配后的模型进行干涉检查 、齿形修正等优化操作。

14

04

齿轮分析实例

查看分析结果

Kisssoft将生成详细的分析报告,包 括齿轮的强度、安全系数等关键指标 。

05

04

运行分析

启动Kisssoft的分析计算功能,对齿轮 进行强度分析。

2024/3/28

16

齿轮疲劳寿命分析

导入齿轮模型

与强度分析相同,首 先需要在Kisssoft中 导入齿轮模型。

选择疲劳寿命分析

KISSsoft软件基础培训

04

轴承设计基础

轴承类型及特点

滚动轴承

包括球轴承、滚子轴承等, 具有高转速、低摩擦、长 寿命等特点。

滑动轴承

包括整体式滑动轴承、剖 分式滑动轴承等,具有承 载能力强、刚度高、耐冲 击等特点。

特殊轴承

如磁悬浮轴承、气浮轴承 等,适用于特殊场合,具 有高精度、高稳定性等特 点。

轴承的选用与校核

选用原则

轴的结构设计与优化

01

便于加工和装配。

02

结构优化方法

合理选择截面形状和尺寸,以减小应力集中。

03

轴的结构设计与优化

01

采用空心轴、改变材料等方法减轻 重量。

02

优化轴承和键槽设计,提高轴的承 载能力和传动效率。

轴的强度校核与疲劳寿命分析

强度校核方法

1

计算轴上的载荷和弯矩。

2

3

根据轴的材质和截面尺寸计算许用应力。

半圆键连接

适用于轻载连接,常用于锥形轴端与 轮毂的连接。

楔键连接

适用于定心精度要求不高、载荷平稳 和低速的场合。

花键连接的类型及特点

矩形花键

齿数多,承载能力强,对中性好,导向性好,但 加工成本高。

渐开线花键

齿数少,齿根厚,承载能力强,易加工,但导向 性较差。

三角形花键

齿数适中,承载能力较强,加工方便,但导向性 一般。

齿轮参数计算与选择

模数选择

根据齿轮所受载荷和转速选择合 适的模数。

压力角选择

一般选择20°或15°压力角,也可 根据特殊需求选择其他角度。

齿数选择

避免根切和齿顶变尖,同时考虑 传动比和中心距要求。

其他参数

如螺旋角、变位系数等,根据具 体需求进行计算和选择。

验证圆柱齿轮的KISSsoft中文基础教程

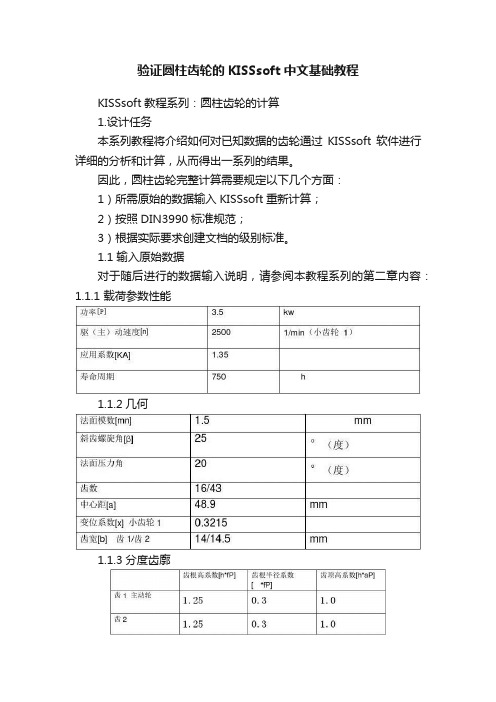

验证圆柱齿轮的KISSsoft中文基础教程KISSsoft教程系列:圆柱齿轮的计算1.设计任务本系列教程将介绍如何对已知数据的齿轮通过KISSsoft软件进行详细的分析和计算,从而得出一系列的结果。

因此,圆柱齿轮完整计算需要规定以下几个方面:1)所需原始的数据输入KISSsoft重新计算;2)按照DIN3990标准规范;3)根据实际要求创建文档的级别标准。

1.1 输入原始数据对于随后进行的数据输入说明,请参阅本教程系列的第二章内容:1.1.1 载荷参数性能1.1.2几何1.1.3分度齿廓1.1.4附加数据材料:·润滑:基圆正切长度公差范围:2.解决方式2.1启动程序通常在注册以及安装之后才可以启动KISSsoft软件,通常的步骤有:开始>程序>KISSsoft 04-2010>KISSsoft,以下为整个操作的截图2.1:2.2计算方式的选择:在树型窗口下有一个活动的Module模块,选择双圆柱齿轮副这样一个命令。

图2.2 双圆柱齿轮副选择同时便可以打开一个命令窗口:图2.3 双圆柱齿轮副的输入窗口下面我们可以对怎样对这些双圆柱齿轮副的数据设置进行简单介绍。

2.3齿轮副的几何参数:在几何参数栏中你可以输入法向模数(1.5mm),压力角(20mm),倾斜角(25°),中心距(48.9mm)、齿数(16/43),齿宽(14/14.5mm),变位系数(0.3215/...)和质量输入窗口(8 /8)等基本数据,通过对这些数据的设置就能够逐步完成初步的图2.3界面的参数的输入,我们才可以输入齿轮2的中心距及变位系数,如果没有齿轮1参数的输入,那么齿轮2的这两个参数将无法激活。

然而我们还可以通过点击标签对该参数一定的计算方法得到需要数值,我们还可以对该计算模块进行一定的设置,如图2.4所示:图2.4 计算模块的特殊设置质量标准不依赖于计算方式图2.5 输入菜单—关于几何形状的一些数据列表点击输入值的右边的转换按钮,为每一个输入值提供一系列的附加数值的计算,或者提供一些特殊数值的计算。

KISSSOFT操作与齿轮设计培训教程

01

02

03

常见问题解答与故障排 除指南

安装与启动问题解决方 法

运行错误与崩溃问题处 理流程

问题解决与故障排除方法

数据丢失与恢复方法指导 联系技术支持与获取帮助途径 官方技术支持联系方式

问题解决与故障排除方法

在线论坛与社区互助平台推荐

软件使用手册与在线教程资源

THANKS

感谢观看

齿轮设计基础

齿轮类型及特点

圆柱齿轮

包括直齿、斜齿、人字 齿等,主要用于平行轴

之间的传动。

圆锥齿轮

用于相交轴之间的传动 ,分为直齿锥齿轮和弧

齿锥齿轮。

蜗轮蜗杆

用于交错轴之间的传动 ,具有较大的传动比和

自锁性能。

非圆齿轮

用于实现特殊运动轨迹 和速度变化的传动。

齿轮参数计算与选择

01

02

03

04

模数

根据齿轮承受的载荷和速度要 求,选择合适的模数。

进行仿真模拟,以验证加工方案的可行性并优化加工参数。

03

加工数据交换

KISSSOFT与CAM软件之间可以实现加工数据的交换,即可以在

KISSSOFT中生成加工数据,然后将数据导入CAM软件中进行后续处理

。

06

KISSSOFT操作实例与技巧分享

典型齿轮设计案例分析

案例一:直齿轮设计流程详解 设计需求分析与参数设定

、侧视图等)。

在完成齿轮参数输入后,选 择“生成三维模型”选项。

01

对生成的三维模型进行检查 和修改,确保满足设计要求

02

03

。

选择“导出二维图纸”选项 ,将齿轮的三维模型转换为

二维图纸。

04

05

kisssoft软件齿轮基础培训非常全面)

四、KISSsoft2011版本的3D界面介绍

齿轮修形(Gear modification)

一般来说,对小齿轮修形比较经济,而齿廓修形(Profile modification)和齿向修形(Tooth trace modification)最为常用。

齿廓修形:为了使啮合刚度变化缓和,为了减小由于 基节误差和受载变形所引起的啮入和啮出冲击,改善齿面 润滑状态防止胶合发生,把原来的渐开线齿廓在齿顶或接 近齿根圆角的部分修去一部分。

第一步: 沿基圆绕线 第二步: 将线展开拉直 第三步: 将笔固定于线,可画出渐开线

Developing 展成原理

五. KISSsoft软件直齿和斜齿轮及行星轮基本模块介绍

Standard tooth 标准齿

Standard geometry of gear teeth

轮齿的标准几何外形

Flanks = involutes.

四、KISSsoft2011版本的3D界面介绍

齿轮修形(Gear modification)

齿向修形:在齿宽方向修去一部分,比如为了避免由 于热变形使负荷沿齿宽分布复杂。

可以看出,无论是齿廓修形还是齿向修形,依据现有 的标准只给出一个取值范围,对于具体的生产情况,可能 并不适用,而不恰当的修形反而进一步降低齿轮传动性能, 起到相反的效果。

三. KISSsoft 03-2011 数据库介绍

如下图,为经典的齿轮材料(金属材料的属性一般差 异性不是很大,而塑料各材料之间则比较大)S—N曲线。

KISSsoft给出的S—N曲线

三. KISSsoft 03-2011 数据库介绍

有了齿轮材料S—N曲线,就可以根据齿轮在载荷谱条 件下的应力—循环次数曲线和S—N曲线计算出齿轮的安全 系数、损伤率和寿命。还可以根据齿轮应力—循环次数曲 线相对的S—N曲线的位置,来直观判断齿轮工作寿命是否 达到设计要求和齿轮材料选取的好坏。

KISSsoft全实例中文教程2

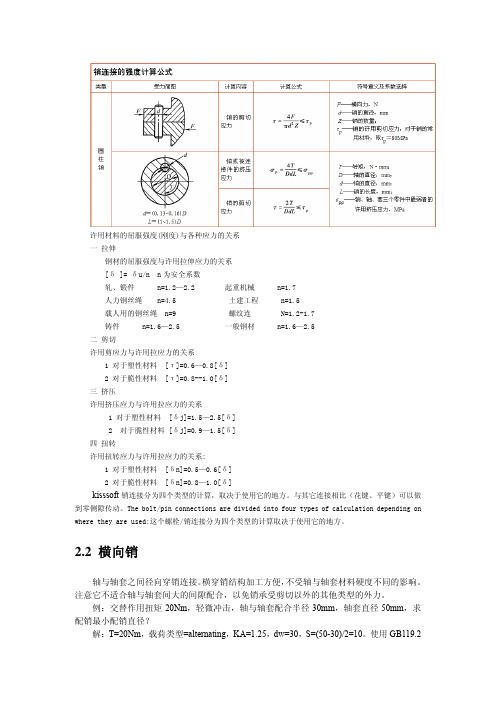

许用材料的屈服强度(刚度)与各种应力的关系一 拉伸钢材的屈服强度与许用拉伸应力的关系[δ ]= δu/n n为安全系数轧、锻件 n=1.2—2.2 起重机械 n=1.7人力钢丝绳 n=4.5 土建工程 n=1.5载人用的钢丝绳 n=9 螺纹连 N=1.2-1.7铸件 n=1.6—2.5 一般钢材 n=1.6—2.5二 剪切许用剪应力与许用拉应力的关系1 对于塑性材料 [τ]=0.6—0.8[δ]2 对于脆性材料 [τ]=0.8--1.0[δ]三 挤压许用挤压应力与许用拉应力的关系1 对于塑性材料 [δj]=1.5—2.5[δ]2 对于脆性材料 [δj]=0.9—1.5[δ]四 扭转许用扭转应力与许用拉应力的关系:1 对于塑性材料 [δn]=0.5—0.6[δ]2 对于脆性材料 [δn]=0.8—1.0[δ]kisssoft销连接分为四个类型的计算,取决于使用它的地方。

与其它连接相比(花键、平键)可以做到零侧隙传动。

The bolt/pin connections are divided into four types of calculation depending on where they are used:这个螺栓/销连接分为四个类型的计算取决于使用它的地方。

2.2 横向销轴与轴套之间径向穿销连接。

横穿销结构加工方便,不受轴与轴套材料硬度不同的影响。

注意它不适合轴与轴套间大的间隙配合,以免销承受剪切以外的其他类型的外力。

例:交替作用扭矩20Nm,轻微冲击,轴与轴套配合半径30mm,轴套直径50mm,求配销最小配销直径?解:T=20Nm,载荷类型=alternating,KA=1.25,dw=30,S=(50-30)/2=10。

使用GB119.2圆柱销,材料为45#钢。

打开KISSSFOFT界面,进入圆柱销单元。

如图2.2所示输入参数。

图2.2单击自动调整按钮,软件会根据载荷大小自动给出销的最小直径,取整数4。

KISSsoft软件齿轮基础培训(非常全面)

1.1 直齿和斜齿轮的几何定义

1.

有两种方法定义齿轮几何参数:一种在 基本界面中设置;另一种则使用Geometry manager(老版齿轮模块界面的继承)。

2.

五. KISSsoft软件直齿和斜齿轮及行星轮基本模块介绍

齿轮2D几何编辑器

齿轮上这些圆的大小实际取决于两个方面

单齿轮是通过制 造过程控制,结束后 通过标准齿来检验。

三. KISSsoft 03-2011 数据库介绍

如下图,为经典的齿轮材料(金属材料的属性一般差 异性不是很大,而塑料各材料之间则比较大)S—N曲线。

KISSsoft给出的S—N曲线

三. KISSsoft 03-2011 数据库介绍

有了齿轮材料S—N曲线,就可以根据齿轮在载荷谱条 件下的应力—循环次数曲线和S—N曲线计算出齿轮的安全 系数、损伤率和寿命。还可以根据齿轮应力—循环次数曲 线相对的S—N曲线的位置,来直观判断齿轮工作寿命是否 达到设计要求和齿轮材料选取的好坏。 因此,KISSsoft推荐使用各类零件的S—N曲线,并建 议用户建立自己相应的S—N曲线数据库。如果用户暂时没 有自己的,可以根据经验,找材料性能接近的S—N曲线作 为参考,使用KISSsoft软件,对已有准确结果的产品进行 建模,根据实际的结果来修正原材料S—N曲线,经过多次 修正和比较,最后就可以得到一个相对准确的S—N曲线。 对于重要的传动应用和关键零件,KISSsoft推荐必须使用 各类零件自己的S—N曲线。

五. KISSsoft软件直齿和斜齿轮及行星轮基本模块介绍

Roll distance 滚动距离 Each circle segment belongs每段圆弧都属于一个渐 开线段 to an involute segment Length of the circle segments = length of the thread = roll distance 圆弧长度= 线的长度 = 滚动距 离

KISSsoft全实例中文教程1

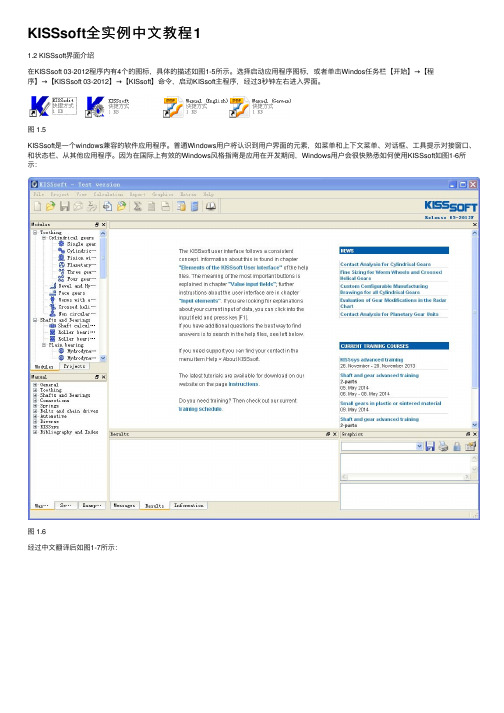

KISSsoft全实例中⽂教程11.2 KISSsoft界⾯介绍在KISSsoft 03-2012程序内有4个的图标,具体的描述如图1-5所⽰。

选择启动应⽤程序图标,或者单击Windos任务栏【开始】→【程序】→【KISSsoft 03-2012】→【KISsoft】命令,启动KISsoft主程序,经过3秒钟左右进⼊界⾯。

图 1.5KISSsoft是⼀个windows兼容的软件应⽤程序。

普通Windows⽤户将认识到⽤户界⾯的元素,如菜单和上下⽂菜单、对话框、⼯具提⽰对接窗⼝、和状态栏、从其他应⽤程序。

因为在国际上有效的Windows风格指南是应⽤在开发期间,Windows⽤户会很快熟悉如何使⽤KISSsoft如图1-6所⽰:图 1.6经过中⽂翻译后如图1-7所⽰:图 1.71.3 材料KISSsoft⾃带材料库(Material Library),⽽且材料的种类⽐较多。

软件中材料库是根据计算单元分类。

⽐如轴计算是使⽤轴的材料库、螺丝计算是螺丝的材料库。

如果设计出现的材料KISSsoft库中没有,可⾃定义材料,⼀种是快速模块输⼊(不可重复利⽤),另⼀种是建⽴材料到材料库(可重复利⽤)。

在KISSsoft选择材料时要注意事项如下:1.同⼀种材料各国代号有所不同,⽐如45号中碳钢我国:45#、JIS:S45C、ASTM:1045、080M46,DIN:C45。

40Cr钢对应国外标准:JIS: SCr440、ASTM: 5140、ISO: 41Cr4。

2.同⼀种材料有KISSsoft多种热处理⽅式,选择时不要注意。

⽐如C45有C45(1)、C45(2)、C45(3),如图1.8所⽰。

都进⾏过热处理调质,但是最后C45(2)表⾯淬⽕、C45(3)表⾯氮化。

虽然抗拉强度⼀样,表⾯处理的不同会影响产品的抗疲劳与耐磨性能。

3. KISSsoft提供多种计算⽅法,因此同⼀种材料,在不同是计算标准下的性能可能有不同,⽐如:FKM、DIN、Hanchen等,根据实际情况提供⼀种计算标准所需的材料性能即可。

KISSSOFT 操作与齿轮设计培训教程共79页文档

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.3齿轮的齿厚偏差参数(Tolerances)

在精密机械工业,相对偏差(公差/齿厚)对模数 1.0以上的齿轮比较高。如果中心距公差很大,精度 等级比较低,此时必须选择一个足够大的偏差来防止 齿轮卡死。此外,许多塑料齿轮都出现缩水和膨胀。 经验说明在设计齿轮初期最好定义必要误差。在详细 优化齿形时没有缺点出现,然后发现极大的偏差会消 耗齿顶处的齿厚优化。

使用DIN3967中指定的方法来定义偏差。在这之前, 必须先知道齿轮和箱体的工作温度和热膨胀系数。这 里必须考虑膨胀产生的影响。尼龙是膨胀最严重的塑 料材料(吸水后会膨胀2%)。无侧隙的齿轮是无法 正常工作的,会出现烧伤、噪音、卡死甚至传动失效 等状况,因此需要适当的侧隙。可以用改变齿轮副中 心距的大小或把齿轮轮齿切薄来获得,一般齿轮副中 心距是不能调整的,因此一般在加工齿轮时按规定的 齿厚极限偏差将轮齿切薄,如图所示。

=1.4m,齿根圆角半径=0.39m使得精加工刀具能在没有干涉的情况下工作。这种齿廓推荐用于高精度、 传递大转矩的齿轮,因此,齿廓精加工用磨齿或剃齿。在精加工时,要小心避免齿根圆角处产生凹痕 凹痕会导致应力集中。 几种类型基本齿条齿廓的几何参数见下表。

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.3齿轮的齿厚偏差参数(Tolerances)

KISSsoft齿厚偏差功能可以以DIN3967、DIN58405、ISO1328、自定义等方式设置齿厚。 齿厚的设置方式还可以生成实际制造所需的测量值:公法线、量棒距、弦齿厚等,也可以 直接使用公法线、量棒距、弦齿厚等反定义齿厚。各种值只需要任何一个就可以相互转换, 功能是十分强大的。齿顶圆外径、齿根圆底径、中心距可以根据生产状况自定义公差。

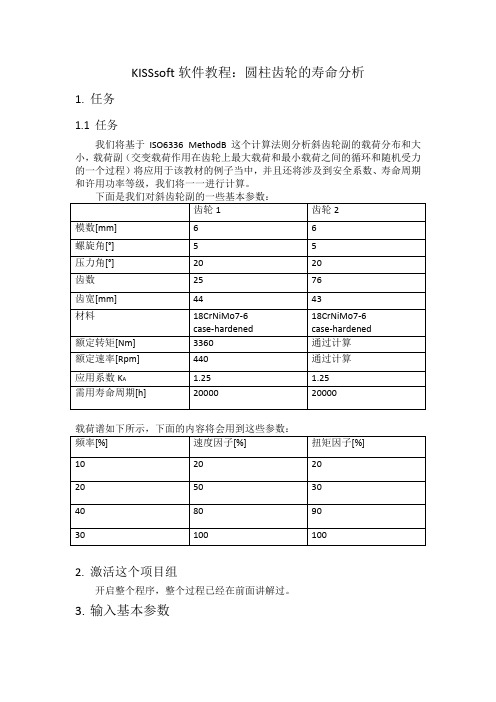

基于KISSsoft软件的圆柱齿轮寿命分析

KISSsoft软件教程:圆柱齿轮的寿命分析1.任务1.1任务我们将基于ISO6336 MethodB这个计算法则分析斜齿轮副的载荷分布和大小,载荷副(交变载荷作用在齿轮上最大载荷和最小载荷之间的循环和随机受力的一个过程)将应用于该教材的例子当中,并且还将涉及到安全系数、寿命周期和许用功率等级,我们将一一进行计算。

2.激活这个项目组开启整个程序,整个过程已经在前面讲解过。

3.输入基本参数3.1输入载荷谱KISSsoft软件将提供给你很多选项去输入载荷谱。

如果在数据库里面选取该参数,那么数据是公用的,可以应用到其他的计算过程中。

如果你是通过“own input ”按钮输入载荷谱,那么该数据将不会在系统中保留。

3.1.1数据库:直接点击进入按照图1.1参数进行重定义,点击click图1.1 激活载荷谱的数据库数据内容进行编辑点击进入载荷谱的界面如图1.2所示,我们可以点击“+”按钮,如果鼠标正好停在其中的一个属性选项上,那么就会复制该属性的内容,你需要在原有的位置把数据更改。

如果没有停在属性选项上面,那么将会产生一个空白的属性框让你在上面填写。

现在可以开始输入属性值。

如图1.3所示,在频率、功率、扭矩和速率指定的对话框内对数值进行编辑,你可以设置载荷谱对应的是扭矩力还是传输功率。

一旦你完成了整个光谱属性的设置,那么接下来你需要将它保存到这个数据库中以便以后再用。

最后关闭数据库回到初始主界面,载荷谱就可以在系统以后的分析当中考虑进去。

3.12 数据库:从文件当中读取数据你可以将载荷谱的属性设置成一个.DAT文件保存到数据库当中。

要完成这个任务需要以下面的格式在文本编辑器中输入并保存,如下所示:频率扭矩/功率速度0.1 0.2 0.20.2 0.3 0.50.4 0.9 0.80.3 1.0 1.0该文件最好以后缀名*.dat(在这个例题中将文件命名为“Example-Tut-010.dat”保存,由于是保存到缺省路径(C:\Program Files\KISSsoft 08-2009\ext\DAT),再打开时就省略了前面的路径名,如图1.4所示,系统在下一次打开时就可以自动的帮你找到这个文件。

kisssort圆柱齿轮结果分析

过大的安全系数将增大传 动装置的外廓尺寸和重量,提高 制造成本;而过小的安全系数有 可能带来意外的故障和危险性。

11

KISSsoft软件常规齿轮强度计算

SHmin最小齿面接触 疲劳安全系数,主要 考虑的齿面点蚀这种 失效形式,限制齿轮 承载能力和使用寿命 等。对于一般可靠性 要求, SHmin ≥1, 较高可靠性要求, SHmin ≥1.25。

由于轴、轴承、齿轮受载后 弹性变形,必然导致轮齿啮合偏移 及错位,减小单位啮合长度的最大 载荷及传递误差(减小啮合噪声) ,对轮齿进行齿向及齿形修形,就 可以有效减小啮合长度上的载荷, 减小载荷突变,可减小啮合噪声。

18

KISSsoft软件常规齿轮强度计算

传输误差曲线一般以一个周 期的曲线来表示,而左图给出的是 多个周期一起呈现的曲线状况,表 达的意思是一致的。 齿轮的传递误差曲线反映齿 轮系统动态性能的一个重要指标。 研究表明,降低传递误差绝对峰值 的大小,能够使齿轮系统工作时更 加平稳。因此,我们也可以通过传 递误差曲线判断修形的好坏。 好的修形方案使得传递误差的曲线波动峰值小很多, 说明系统平稳的同时还达到了提高齿轮寿命的目的。

3D图

23

KISSsoft软件常规齿轮强度计算

修形前后的对比

24

17பைடு நூலகம்

KISSsoft软件常规齿轮强度计算

该图就是在齿轮副实际啮合过程中产生的传递误差

通过修形之后使得PPTE( Peak to Peak transmission error)值从原先的152.48151.62=0.86减小到目前的148.72148.18=0.54,单位为UM微米。

齿轮噪声主要分成三 种:轮齿啮合撞击、轮齿 啮合噪声、轮齿啮出噪声 。

KISSSOFT操作与齿轮设计培训教程PPT幻灯片

4. 本软件计算过程主要根据德国DIN、国际 ISO 等标准,计算过程、结果可 能和我国现行标准不一致,比如轴的计算DIN743是以max von mises应力为结 果,而我国对轴的计算并未提出标准。

1、齿轮的齿顶倒角、倒圆大小0.05~0.1模数 2、齿廓倒角0.1~0.15模数 3、角度一般是45°。

11

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.4 齿顶最小齿厚

7

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.3齿轮的齿厚偏差参数(Tolerances)

如果齿厚值需要转换,单击齿厚转换按钮,进入齿厚转换对话框。 如果需要 修改则选定的齿厚偏差将变为自定义偏差。

8

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.3齿轮的齿厚偏差参数(Tolerances)

6

KISSsoft软件齿轮基本模块介绍

二、单对齿轮模块介绍

2.3齿轮的齿厚偏差参数(Tolerances)

KISSsoft齿厚偏差功能可以以DIN3967、DIN58405、ISO1328、自定义等方式设置齿厚。 齿厚的设置方式还可以生成实际制造所需的测量值:公法线、量棒距、弦齿厚等,也可以 直接使用公法线、量棒距、弦齿厚等反定义齿厚。各种值只需要任何一个就可以相互转换, 功能是十分强大的。齿顶圆外径、齿根圆底径、中心距可以根据生产状况自定义公差。

使用DIN3967中指定的方法来定义偏差。在这之前, 必须先知道齿轮和箱体的工作温度和热膨胀系数。这 里必须考虑膨胀产生的影响。尼龙是膨胀最严重的塑 料材料(吸水后会膨胀2%)。无侧隙的齿轮是无法 正常工作的,会出现烧伤、噪音、卡死甚至传动失效 等状况,因此需要适当的侧隙。可以用改变齿轮副中 心距的大小或把齿轮轮齿切薄来获得,一般齿轮副中 心距是不能调整的,因此一般在加工齿轮时按规定的 齿厚极限偏差将轮齿切薄,如图所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

验证圆柱齿轮的KISSsoft中文基础教程KISSsoft教程系列圆柱齿轮的计算 1. 设计任务本系列教程将介绍如何对已知数据的齿轮通过KISSsoft软件进行详细的分析和计算从而得出一系列的结果。

因此圆柱齿轮完整计算需要规定以下几个方面 1 所需原始的数据输入KISSsoft重新计算 2 按照DIN3990标准规范 3 根据实际要求创建文档的级别标准。

1.1 输入原始数据对于随后进行的数据输入说明请参阅本教程系列的第二章内容 1.1.1 载荷参数性能功率P 3.5 kw 驱主动速度n 2500 1/min 小齿轮 1 应用系数KA 1.35 寿命周期 750 h 1.1.2 几何法面模数mn 1.5 mm 斜齿螺旋角β 25 ? 度法面压力角 20 ? 度齿数 16/43 中心距a 48.9 mm 变位系数x 小齿轮1 0.3215 齿宽b 齿1/齿2 14/14.5 mm 1.1.3分度齿廓齿根高系数hfP 齿根半径系数齿顶高系数haP 齿1 主动轮 1.25 0.3 1.0 齿2 1.25 0.3 1.0 1.1.4附加数据材料 ? 材料硬度弯曲疲劳强度极限齿面接触疲劳极限齿1 主动轮 15 CrNi 6表面硬化 HRC 60 430N/mm2 1500N/mm2 齿2 15 CrNi 6 表面硬化 HRC 60430N/mm2 1500N/mm2 润滑脂润滑微量润滑油 GB00 80?C 基圆正切长度公差范围: 齿1 小齿轮 3 数最大基圆正切长度 Wkmax 最小基圆正切长度 Wkmin 齿11.782mm 11.758mm 齿2 6 25.214mm 25.183mm 质量Q DIN3961 8/8 2主要轮齿修形方法轮齿齿面轮廓修形线性和抛物线形接触方式正常不发生改变或不正确啮合小齿轮轴的性质图1.1 小齿轮轴的应变图 ISO 6336 图片13a I53mmS5.9mm dsh14mm 2. 解决方式 2.1 启动程序通常在注册以及安装之后通常的步骤有开始gt程序gtKISSsoft 04-2010gtKISSsoft才可以启动KISSsoft软件以下为整个操作的截图2.1 2.2 计算方式的选择在树型窗口下有一个活动的Module模块选择双圆柱齿轮副这样一个命令。

图2.2 双圆柱齿轮副选择同时便可以打开一个命令窗口图2.3 双圆柱齿轮副的输入窗口下面我们可以对怎样对这些双圆柱齿轮副的数据设置进行简单介绍。

2.3 齿轮副的几何参数在几何参数栏中你可以输入法向模数 1.5mm 压力角 20mm 倾斜角 25? 中心距 48.9mm 、齿数16/43 齿宽 14/14.5mm 变位系数 0.3215/...和质量输入窗口 8 /8 等基本数据通过对这些数据的设置就能够逐步完成初步的图2.3界面的参数的输入我们才可以输入齿轮2的中心距及变位系数如果没有齿轮1参数的输入那么齿轮2的这两个参数将无法激活。

然而我们还可以通过点击标签对该参数一定的计算方法得到需要数值我们还可以对该计算模块进行一定的设置如图2.4所示: 图2.4 计算模块的特殊设置质量标准不依赖于计算方式图2.5 输入菜单—关于几何形状的一些数据列表点击输入值的右边的转换按钮为每一个输入值提供一系列的附加数值的计算或者提供一些特殊数值的计算。

比如你想输入角度右击空的输入区域便会出现另一个界面你就可以输入度数、分和秒。

图2.6 额外的输入包括法面模数和角度等细节的参数设置 2.4 载荷相关数据及计算的方法在载荷一栏中你可以定义更多的动力学的参数要求的寿命时间750h 和应用系数 1.35 。

比如扭矩可以输入功率 3.5kw 和速度 2500 1/min 然而在不同的例子里如果你想输入扭矩并计算功率那么就请点击输入栏右边的一个“selection”按钮从扭矩、功率、速度后面都有圆圈让你根据要求点取在“detail”一栏中你可以输入更多的关于载荷的一些参数正确设置分度圆齿轮的载荷分布。

在选择图中计算方法一栏的下拉菜单中选择你需要的计算方式。

如图2.7所示在这个案例中你必须将在拉菜单中选择ISO6363:2006 MethodB。

图2.7输入窗口—基础数据栏载荷数据组你还可以对齿向载荷分布系数KH?? 齿面接触强度进行编辑和定义你可以点取正方框来激活本是灰色的参数输入框你还可以点击如图2.8所示的叠加按钮来对该系数进行进一步定义。

图2.8定义齿向载荷分布系数KH?? 齿面接触强度去计算该载荷参数你必须输入以下几个基本的基本选项 -主要轮齿修形方法在这次的案例中选择End Relief 表示对轮齿齿面轨迹修形该选项修形方式为线性和抛物线 -轴的几种类型按照图2.9所示点击小齿轮轴类型一栏后面的信息按钮图中案例中默认的为A选项。

你还可以输入相应的轴承距离I 只要去激活选项后面的选择按钮点击正方框。

-你也必须选择啮合后的接触位置的几种形式在没有验证的情况下请用户谨慎选择合适的下拉菜单选项。

注意你必须正确选择图上从A到E其中一种的轴分布方式示意图然后对其进行齿向载荷分布系数KH?? 齿面接触强度的计算。

如图2.9中的五种轴的配置结构示意图都是依据ISO6336or DIN3990标准来定义的。

齿向载荷分布系数KH?? 齿面接触强度反应了齿面上载荷沿接触线分布不均的程度你可以在请参考文件当中的KISSsoftAG软件当中单独对该指令进一步的设置“kisssoft-anl-002-D-Eingabe-des-Breitenlastfaktors-KH??.doc”。

2.5 材料和润滑在基本数据中有一栏是材料和润滑选项块的你可以在如图2.10所示的下拉菜单中选择制造齿轮所需要的相关材料以及热处理方式等比如该案例中就默认的选择15CrNi6 碳化钢作为齿轮的材料标准。

你还可以选择单独的润滑标准和润滑油的种类2.10 输入窗口-关于材料和润滑方式的数据设置通过点击按钮对润滑油。

图的工作温度进行设置如图 2.6 分度圆齿廓在分度圆标签当中你可以输入进一步的定义齿轮的数据比如齿1和齿2分度圆齿廓中的齿根高参数fP 、齿根半径因素fP 、齿顶高参数haP等。

图2.11 输入窗口-“分度圆齿廓”标签 2.7公差在通常的设计和制造当中还要考虑生产出的齿厚有一个偏差在KISSsoft软件当中可以在公差标签一栏中对其进行设计定义如图2.12所示图2.12 输入窗口-公差标签输入基圆的正切长度需要点击公差这个标签在余量一栏里选择齿厚偏差后面的转换按钮出现中间的图2.13所示的两个窗口图2.13 计算基圆正切长度你现在可以输入齿数的跨度值和基圆正切长度的最大值最小值然后点击中间的计算按钮并且结束后点击接受将转换好的数值提送到上一级的主窗口去。

注意当变位的形式已经被两个齿轮接受之后你就不能输入偏移值。

否则你将会接受到一个不正确的数值并且你必须重复的完成这样的一个的尺寸大小验算的流程。

注意你可以在步骤2和步骤3之间改变齿轮数跨度值。

操作步骤有两种 1.在公差标签里的设置一栏点击齿轮跨度值后面的选择按钮激活该输入框然后对其数值进行修改如图2.14所示图2.14 输入界面-公差标签当中的设置一栏 3. 或者直接在如图2.13里面的转换界面中对其修改。

2.7 润滑在基本输入界面当中的“材料和润滑”一栏中我们会默认的将一种润滑温度普及到各种不同种类润滑方式当中。

在特殊要求情况下你还可以在下拉菜单中选择你你需要的润滑种类和方式。

在对润滑油和油脂定义润滑温度的同时你也就定义了齿轮本身的工作温度。

处于这个原因润滑温度对于计算有效润滑粘度起到了异常重要的作用。

然而环境温度对该计算却没有太大的影响。

例外蜗杆环境温度是必须要考虑的参数用以计算温度安全系数。

塑料齿轮当塑料齿轮的受载情况完全取决于齿轮本身的温度时你就必须输入跟其相关的一系列温度参数包括环境温度。

图2.15 没有润滑油情况下齿轮运行的温度图2.16 在润滑脂润滑情况下的齿轮运行温度 2.9计算点击计算按钮或者点击快捷键F5去计算各项载荷值。

当齿轮间的啮合方式无法正常进行下去时就会有相关的信息提示你齿向载荷分布系数KH??数值太高需要修正。

这就意味着针对KH??的计算是建立在不正确齿向啮合方式上的。

当你在实际生产车间检验这样一个啮合过程时你就能判断得出这个结论是过于保守还是很贴切于实际了。

如果你在整个运算过程中没有遇到任何问题那么计算出来的数据将会在界面中得到体现见图2.18 图2.18 整个教程最终需要的得到的参数数据点击report当中的generate键就可以自动生成满足您要求的表格格式可以根据要求自行修改如下Report KISSsoft - Release 04-2010 KISSsoft-Entwicklungs-Version KISSsoft AG CH-8634 HOMBRECHTIKON File Name : Tutorial-008_ISO Changed by : ho on: 19.02.2010 at: 10: 53: 31 Important hint: At least one warning has occurred during the calculation: 在计算中会有重要的提示指导你纠正设置参数时犯得错误。

1-gtIndication: With the setting ’Position of the contact pattern: unfavorable’ u nrealistic high face load coefficient KHb is given for gears with tooth trace corrections. CALCULATION OF A HELICAL GEAR PAIR 螺旋齿轮副 Drawing or articlenumber: Gear 1: 0.000.0 Gear 2: 0.000.0 Calculation method ISO 6336: 2006 Method B ------- GEAR 1 -------- GEAR 2 -- Power kW P 3.500 Speed 1/min n 2500.0 930.2 Torque Nm T 13.4 35.9 Application factor KA 1.35 应用系数 Required service life H750.00 Gear driving /driven - - 齿轮驱动 - 和从动 1. TOOTH GEOMETRYAND MATERIAL 齿几何尺寸和材料 Geometry calculation according ISO 21771------- GEAR 1 -------- GEAR 2 -- Center distance mm a 48.900 Center distance allowances mm Aa. e/i 0.030/-0.030 Normal module mm mn 1.5000 Pressure angle at normal section ? alfn 20.0000 Helix angle at reference circle ? beta 25.0000 Number of teeth z 16 43 Face width mm b 14.0014.50 Hand of gear right left Accuracy grade Q-ISO1328 8 8 齿轮的精度等级 Inner diameter mm di 0.00 0.00 Inside diameter ofrim mm dbi 0.00 0.00 Material Gear 1: 15 CrNi 6 Case-carburizedsteel case- hardened ISO 6336-5 Figure 9/10 MQ core strength gt25HRC Jominy J12 mmltHRC28 表面渗碳淬火硬化钢 Gear 2: 15 CrNi 6 Case-carburized steel case-hardened ISO 6336-5 Figure 9/10 MQ core strength gt25HRC Jominy J12 mmltHRC28表面渗碳淬火硬化钢 -------GEAR 1 -------- GEAR 2 -- Surface hardness HRC 60 HRC 60 Material treatment according to ISO 6336: Normal Life factors ZNT and YNT gt0.85 Fatigue strength. tooth root stress N/mm?? sigFlim 430.00 430.00 Fatigue strength for Hertzian pressure N/mm?? sigHlim 1500.00 1500.00 Tensile strength N/mm?? Rm 1000.00 1000.00 Yield point N/mm?? Rp 685.00 685.00 Young’s modulus N/mm?? E 206000 206000 Poisson’s ratio ny 0.300 0.300 泊松比 Average roughness Ra tooth flank ??m RAH 0.60 0.60 Mean roughness height Rz flank ??m RZH 4.80 4.80 Mean roughness height Rz root ??m RZF 20.00 20.00 Tool or reference profile of gear 1 : Reference profile 1.25/0.30/1.0 ISO 53.2 Profile B Addendum coefficient haP 1.000Dedendum coefficient hfP 1.250 Tip radius factor rhoaP 0.000 Root radius factor rhofP 0.300 Tip form height coefficient hFaP 0.000 Protuberance height factor hprP 0.000 Protuberance angle alfprP 0.000 Ramp angle alfKP 0.000 not topping Tool or reference profile of gear 2 : Reference profile 1.25/0.30/1.0 ISO 53.2 Profile B Addendum coefficient haP 1.000 Dedendum coefficient hfP 1.250 Tip radius factor rhoaP 0.000 Root radius factor rhofP 0.300 Tip form height coefficient hFaP 0.000 Protuberance height factor hprP 0.000 Protuberance angle alfprP0.000 Ramp angle alfKP 0.000 not topping Sum of reference profile gears: Dedendum reference profile module hfP 1.250 1.250 Tooth root radius Refer. profile module rofP 0.300 0.300 Addendum Reference profile module haP 1.000 1.000 Protuberance height module hprP 0.000 0.000 Protuberance angle ? alfprP 0.000 0.000 Buckling root flank height module hFaP 0.000 0.000 Buckling root flank angle ? alfKP 0.000 0.000 Type of profile modification: No Tip relief ??m Ca 2.00 2.00 Lubrication type Grease lubrication Type of grease Grease: Microlube GB 00 Lubricant base Mineral-oil base Kinem. viscosity base oil at 40 ?C mm??/s nu40 700.00 Kinem. viscosity base oil at 100 ?C mm??/s nu100 35.00 FZG testA/8.3/90 step FZGtestA 12 Specific density at 15 ?C kg/dm?? roOil 0.900 Grease temperature ?C TS 80.000 ------- GEAR 1 -------- GEAR 2 -- Overall transmission ratio itot -2.688 Gear ratio u 2.688 Transverse module mm mt 1.655 Pressure angle at Pitch circle ? alft 21.880 Working transverse pressure angle ? alfwt 22.100 alfwt. e/i 22.186/22.013 Working pressure angle at normal section ? alfwn 20.199 Helix angle atoperating pitch circle ? betaw 25.034 Base helix angle ? betab 23.399 Reference center distance mm ad 48.824 Sum of profile shift coefficients Summexi 0.0506 Profile shift coefficient x 0.3215 -0.2709 Tooth thickness Arc module sn 1.8048 1.3736 Tip alteration mm k 0.000 0.000 Reference diameter mm d 26.481 71.168 Base diameter mm dB 24.573 66.041 Tip diameter mm da 30.446 73.355 mm da. e/i 30.446/30.436 73.355/73.345 Tip diameter allowances mm Ada. e/i 0.000/-0.010 0.000/-0.010 Tip chamfer/tip rounding mm hK 0.000 0.000 Tip form diameter mm dFa 30.446 73.355 mm dFa. e/i 30.446/30.436 73.355/73.345 Operating pitch diameter mm dw 26.522 71.278 mm dw. e/i 26.538/26.506 71.322/71.234 Root diameter mm df 23.696 66.605 Generating Profile shift coefficient xE. e/i0.2601/0.2367 -0.3275/-0.3577 Manufactured root diameter with xE mm df. e/i 23.511/23.441 66.436/66.345 Theoretical tip clearance mm c 0.3750.375 Effective tip clearance mm c. e/i 0.540/0.429 0.537/0.437 Active root diameter mm dNf 25.050 68.670 mm dNf. e/i 25.086/25.02068.719/68.627 Root form diameter mm dFf 24.894 67.921 mm dFf. e/i24.820/24.794 67.816/67.761 Reserve dNf-dFf/2 mm cF. e/i 0.146/0.1000.479/0.405 Addendum mm ha 1.982 1.094 mm ha. e/i 1.982/1.9771.094/1.089 Dedendum mm hf 1.3932.281 mm hf. e/i 1.485/1.5202.366/2.411 Roll angle at dFa ? xsi_dFa. e/i 41.909/41.870 27.702/27.682 Roll angle to dNa ? xsi_dNa. e/i 41.909/41.870 27.702/27.682 Roll angle to dNf ? xsi_dNf. e/i 11.766/10.969 16.480/16.189 Roll angle at dFf ?xsi_dFf. e/i 8.135/7.696 13.371/13.160 Tooth height mm H 3.375 3.375 Virtual gear no. of teeth zn 20.960 56.329 Normal Tooth thickness at Tipcyl. mm san 0.874 1.225 mm san. e/i 0.806/0.771 1.166/1.127 Normal space width at tip cylinder mm efn 0.000 1.352 mm efn. e/i 0.000/0.0001.388/1.409 Max. sliding velocity at tip m/s vga 1.436 0.919 Specific sliding at the tip zetaa 0.610 0.591 Specific sliding at the root zetaf -1.443 -1.567 Sliding factor on tip Kga 0.414 0.265 Sliding factor on root Kgf -0.265 -0.414 Pitch on reference circle mm pt 5.200 Base pitch mm pbt 4.825 Transverse pitch on contact-path mm pet 4.825 Lead height mm pz 178.408 479.470 Axial pitch mm px 11.150 Length of path of contact mm ga e/i 6.555 6.635/6.456 Length T1-A T2-A mm T1A T2A2.4322.352/2.523 15.96515.965/15.954 Length T1-B mm T1B T2B 4.1624.162/ 4.15414.23514.155/14.323 Length T1-C mm T1C T2C 4.9894.967/ 5.01113.40813.350/13.466 Length T1-D mm T1D T2D 7.2577.177/ 7.34811.14011.140/11.129 Length T1-E mm T1E T2E 8.9878.987/ 8.9799.4109.330/ 9.498 Length T1-T2 mm T1T2 18.397 18.317/18.477 Diameter of single contact point B mmd-B 25.94525.945/25.940 71.91671.853/71.986 Diameter of single contact point D mm d-D 28.54028.459/28.633 69.69869.698/69.691 Addendum contact ratio eps 0.8290.833/ 0.822 0.5300.542/ 0.516 Minimum length of contact line mm Lmin 19.611 Transverse contact ratio eps_a 1.359 Transverse contact ratio with allowances eps_a. e/m/i 1.375/1.357/1.338 Overlap ratio eps_b 1.256 Total contact ratio eps_g 2.614 Total contact ratio with allowances eps_g. e/m/i 2.631/2.612/2.594 2. FACTORS OF GENERAL INFLUENCE 因素的总体影响 ------- GEAR 1 -------- GEAR 2 --Nominal circum. force at pitch circle N Ft 1009.7 Axial force N Fa 470.8 Radial force N Fr 405.5 Normal force N Fnorm 1185.6 Tangent. load at p. c. d. per mm N/mm N/mm w 72.12 Only as information: Forces atpitch circle: Nominal circumferential force N Ftw 1008.1 Axial force N Faw 470.8 Radial force N Frw 409.4 Circumferential speed pitch d. .m/sec v 3.47 Running-in value ??m yp 1.1 Running-in value ??m yf 1.0 Correction coefficient CM 0.800 Gear body coefficient CR 1.000 Reference profile coefficient CBS 0.975 Material coefficient E/Est 1.000 Singular tooth stiffness N/mm/??m c’ 12.156 Meshing stiffness N/mm/??m cgalf 15.426 Meshing stiffness N/mm/??m cgbet 13.112 Reduced mass kg/mm mRed 0.00235 Resonance speed min-1 nE1 48315 Nominal speed - N 0.052 Subcritical range Running-in value ??m ya 1.1 Bearing distance l of pinion shaft mm l 53.000 Distance s of pinion shaft mm s 5.900 Outside diameter of pinion shaft mm dsh 14.000 load according ISO 6336/1 Diagram 16 - 0 0: a 1: b 2: c 3: d 4: e Coefficient K’ following ISO 6336/1 Diagram 13 K’ 0.80 Without support effect Tooth trace deviationactive ??m Fby 15.11 from deformation of shaft ??m fshB1 2.56 Tooth trace: with end relief Position of Contact pattern: not verified or inappropriate from production tolerances ??m fmaB2 14.36 Tooth trace deviation theoretical ??m Fbx 17.77 Running-in value ??m yb 2.7 Dynamic factor KV 1.051 Width factor - flank KHb 1.968 - Tooth root KFb 1.676 - Scuffing KBb 1.968 Transverse coefficient - flank KHa 1.341 - Tooth root KFa 1.341 - Scuffing KBa 1.341 Helix angle coefficient scuffing Kbg1.242 Number of load changes in mio. NL 112.500 41.8603. TOOTH ROOT STRENGTH 齿根强度计算 ------- GEAR 1 -------- GEAR 2 -- Calculation of Tooth form coefficients according to method: B Calculate tooth form factor YF with manufacturing addendum mod. xE. e Tooth form factor YF 1.37 1.67.。