无溶剂复膜胶简报

耐蒸煮无溶剂双组份聚氨酯复膜胶市场应用与发展

一、概述复合软包装材料是将不同的薄膜复合在一起,以克服单一薄膜的固有缺陷,该材料自上世纪50年代问世以来,由于其良好的综合性能,已广泛应用于食品、医疗、农药和化妆品等行业。

复合膜材料主要通过其挤出复合、干法复合和无溶剂复合等工艺生产而成。

其中无溶剂复合以其良好的环境适应性、卫生安全性、节能、生产安全性、并可明显降低成本等优势,日益受到世人关注。

在欧美等发达国家,无溶剂复合已经成为超过干法复合塑料符合薄膜的主导生产工艺,到二十世纪90年代,欧洲各国新建无溶剂复合生产线较之于干法复合生产线,在数量上已占绝对优势,新建无溶剂复合生产线,占二者新建生产线总和的90%以上。

耐高温蒸煮袋,是指用耐蒸煮的胶黏剂将PET、PA、Al、CPP等薄膜材料复合在一起制成袋子用于包装食品、医药、医疗器具等,并能经受高温蒸汽加热杀菌的复合膜袋,也称可蒸煮的软包装或软罐头,软包装食品以其轻质、方便、保鲜期长、卫生、易储存、易拆开等特点,适应了人们日常生活的需要。

蒸煮袋按消毒等级分成三档:(1)121℃高温蒸煮袋:大部分食物需要121℃、40min蒸煮,特殊食物,如牛肉需要121℃×60min杀菌处理,水产品、豆制品,一般121℃×20min就足够了;(2)135℃最长20min高温蒸煮就可以实现无菌包装;(3)145℃超高温蒸煮,一般2~3min,最多3~5min,就足以把最耐热的有害菌种、芽孢肉毒杆菌消灭干净。

上海康达化工有限公司自2005年开始对无溶剂双组份聚氨酯复膜胶进行研究开发,到目前为止,公司现在已经开发了WD8118(通用性),WD8128(高性能),WD8158(铝箔专用),WD8168(耐蒸煮)等一系列的无溶剂复膜胶水. 并且,我公司生产的环保型耐蒸煮无溶剂聚氨酯复膜胶已经申请了专利,并在国内很多著名企业中批量使用,在行业应用中取得了客户的一致好评,为我国发展安全、环保、健康、节能的软包装产品作出了一定的贡献。

康达新材:无溶剂聚氨酯复膜胶

康达新材:无溶剂聚氨酯复膜胶

赵有中

【期刊名称】《上海包装》

【年(卷),期】2015(000)001

【摘要】上海康达化工新材料股份有限公司的无溶剂聚氨酯复膜胶项目,自2007年被上海市包装技术协会绿色包装委员会评定为“上海市优秀绿色包装”以来,投入了大量的人力、物力及财力,开展其研发、生产、销售及市场推广应用工作,取得了无溶剂胶粘剂国产化的阶段性成果。

【总页数】3页(P30-32)

【作者】赵有中

【作者单位】上海康达化工新材料股份有限公司

【正文语种】中文

【中图分类】TQ433.9

【相关文献】

1.无溶剂聚氨酯复膜胶的研究进展 [J], 胡孝勇;张泽民;朱文强

2.聚氨酯-丙烯酸酯无溶剂复膜胶的合成 [J], 王太林;何金国

3.无溶剂聚氨酯胶黏剂黏合原理与复膜零缺陷控制方案 [J], 林培生;杨灿雄;方奕文;郑欢秋

4.康达新材:不惧挑战的鲜活,无须声张的厚实——暨采访康达新材聚氨酯事业部总经理於亚丰 [J], ;

5.软包装用无溶剂聚氨酯复膜胶的制备及性能研究 [J], 卫艳玲;赵有中

因版权原因,仅展示原文概要,查看原文内容请购买。

无溶剂环保型软包装用复膜胶

能 的 影 响 [. J 橡胶 工业 ,0 5 5 ( )26 2 8 ] 20 ,2 4 :2 — 2 . 隋 刚 , 湘 文 , 吉 , . 纳 米 管 补 强 橡 胶 材 料 的 初 步 周 梁 等 碳 研 究 【. J 橡胶 工 业 ,0 5 5 ( ) 17 19 J 20 ,2 3 :5 — 5 . 潘 慧 铭 , 素 娟. 面 、 面 的作 用 与 粘 接 机 理 ( ) 】 黄 表 界 一 I. J粘

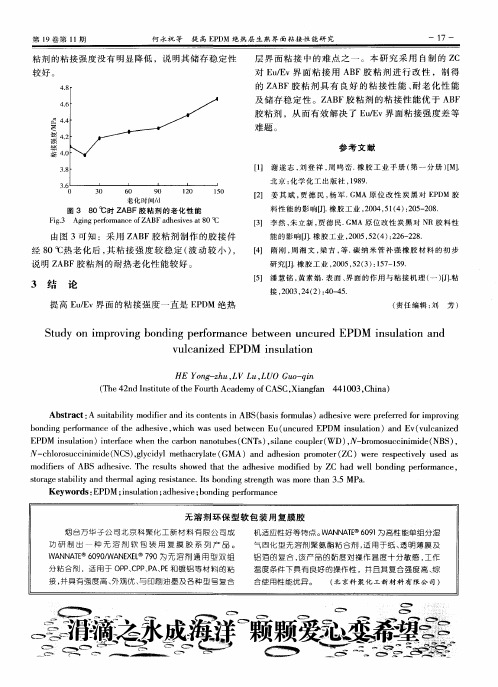

图3 8 0℃ 时 Z B A F胶 粘 剂 的老 化 性 能

F g3 Ag n ef r n eo ABF a h s e t 0℃ i. i gp r ma c f o Z d e i sa v 8

由图 3可 知 :采用 Z B A F胶粘 剂 制作 的胶 接 件 经 8 = 老化 后 , 粘 接强 度 较 稳 定 ( 动 较 小 ) 0c 热 I 其 波 ,

mo fe s o di r fABS a h sv .Th e u t h we h tt e a h sv d fe y ZC h d we lb n i g p ro a c i d e ie e r s ls s o d t a h d e i e mo i d b a l o d n e r n e. i f m so a esa iiya d t e ma g n e itn e Isb n i g sr n t smo e t a 5 MPa t r g t b lt n h r la i g r ssa c . t o d n te g h wa r h n 3. .

老化时I f 司/1

姜 其 斌 , 德 民 , 军 . MA 原 位 改 性 炭 黑 对 E D 胶 贾 杨 G PM 料 性 能 的影 响 [. 胶 工业 ,0 4 5 ( )2 5 2 8 J橡 ] 2 0 ,14 :0 — 0 .

2024年无溶剂聚氨酯复膜胶市场分析现状

2024年无溶剂聚氨酯复膜胶市场分析现状摘要本文对无溶剂聚氨酯复膜胶市场的现状进行了分析。

首先介绍了无溶剂聚氨酯复膜胶的定义和特点,随后从市场规模、竞争格局、应用领域等方面对该市场进行了详细描述。

最后,对无溶剂聚氨酯复膜胶市场的发展趋势进行了展望。

1. 引言无溶剂聚氨酯复膜胶是一种环境友好、具有良好粘接性能的材料,被广泛应用于包装、建筑、汽车制造等领域。

本文对该市场的现状进行了深入的分析,旨在为相关企业和投资者提供参考。

2. 无溶剂聚氨酯复膜胶的定义与特点无溶剂聚氨酯复膜胶是一种无挥发性有机胶粘剂,不含溶剂成分。

其主要特点包括: - 优良的粘接性能,可以粘接多种材料; - 环境友好,无有害气体排放; - 良好的耐候性和耐腐蚀性; - 高固含量,有效减少生产成本。

3. 市场规模无溶剂聚氨酯复膜胶市场在过去几年中呈现出快速增长的趋势。

据统计数据显示,2019年该市场规模达到XX亿元,同比增长了XX%。

预计未来几年,无溶剂聚氨酯复膜胶市场将保持稳定增长。

4. 竞争格局目前,无溶剂聚氨酯复膜胶市场的竞争格局较为分散,市场份额较小的企业众多。

然而,随着该市场的不断发展,一些大型企业开始加大对无溶剂聚氨酯复膜胶领域的投资,加强市场竞争力。

5. 应用领域无溶剂聚氨酯复膜胶在多个领域具有广泛应用,包括: - 包装行业:用于食品、医药等包装材料的粘接; - 建筑行业:用于建筑材料的粘接和防水处理; - 汽车制造业:用于汽车内饰件的粘接和涂层。

6. 发展趋势在未来几年中,无溶剂聚氨酯复膜胶市场有望继续保持稳定增长。

主要原因包括:- 环保意识的提高,促使市场对环保材料的需求增加; - 新技术的应用,使无溶剂聚氨酯复膜胶的性能不断优化; - 新应用领域的开拓,拓宽市场发展空间。

结论通过对无溶剂聚氨酯复膜胶市场的分析,可以看出该市场具有良好的市场前景和发展潜力。

相关企业应积极研发创新,提高产品质量和性能,以应对市场竞争。

2024年无溶剂聚氨酯复膜胶市场调研报告

2024年无溶剂聚氨酯复膜胶市场调研报告1. 引言本报告对无溶剂聚氨酯复膜胶市场进行了全面的调研分析。

无溶剂聚氨酯复膜胶是一种新型的环保胶粘剂,具有优异的性能,广泛应用于建筑、家具制造、汽车和包装等领域。

本报告通过市场调研和数据分析,对无溶剂聚氨酯复膜胶市场的发展趋势、竞争态势和市场前景进行了深入研究。

2. 市场概况2.1 市场定义无溶剂聚氨酯复膜胶是一种无挥发性有机胶粘剂,主要由聚氨酯树脂、填充剂、助剂等组成。

它具有高强度、高粘接性、抗老化等优点,并且不含有害溶剂物质,符合环保要求。

2.2 市场发展历程无溶剂聚氨酯复膜胶作为一种环保胶粘剂,在近年来得到了广泛的关注和推广应用。

随着社会的环保意识不断提高,人们对无溶剂聚氨酯复膜胶的需求也不断增加,市场规模不断扩大。

2.3 市场规模及趋势根据市场调研数据显示,无溶剂聚氨酯复膜胶市场在过去几年间呈现出快速增长的态势。

预计未来几年市场规模将继续扩大,并且有望在各个应用领域取得更广泛的应用。

3. 市场竞争态势3.1 主要厂商目前无溶剂聚氨酯复膜胶市场的竞争主要集中在一些规模较大的厂商之间。

主要厂商包括:•公司A•公司B•公司C•公司D这些厂商在无溶剂聚氨酯复膜胶市场拥有较强的研发实力和产品制造能力,具有一定的市场竞争优势。

3.2 市场份额根据市场调研数据显示,目前市场份额最大的厂商是公司A,占据了大约30%的市场份额。

其次是公司B和公司C,分别占据了25%和20%的市场份额。

3.3 竞争优势各个厂商在无溶剂聚氨酯复膜胶市场的竞争优势主要包括产品质量、价格竞争力、市场渗透能力等方面。

不同厂商通过不同的竞争策略来拓展市场份额和提升竞争优势。

4. 市场前景4.1 市场增长预测根据市场调研数据和分析预测,无溶剂聚氨酯复膜胶市场在未来几年将保持稳定增长的趋势。

受到环保政策的推动和应用领域的扩大,市场需求将继续增加。

4.2 市场发展机会无溶剂聚氨酯复膜胶具有优异的性能和环保特性,将在建筑、家具制造、汽车和包装等领域中寻找更广阔的应用机会。

无溶剂型聚氨酯胶粘剂

无溶剂型聚氨酯胶粘剂聚氨酯是一种发展迅速的高分子材料,由于原料品种的多样化以及分子结构的软硬段可调节,可以制成泡沫、粘合剂,但其在生产过程中排放的溶剂不仅会污染空气,直接危害操作工人的健康,而且最终仍会有小部分溶剂无法排除,残留在食品包装中危害消费者的健康,这比食品本身的安全隐患更可怕。

国内外对环境污染问题都很重视,复合薄膜采用无溶剂型聚氨酯胶粘剂可彻底解决溶剂引起的公害问题。

1974年德国首先用无溶剂型聚氨酯胶粘剂制成复合包装材料。

我国目前无溶剂涂布机设备还未能普及,故应用较少,随着经济的发展和设备的推广,无溶剂聚氨酯胶粘剂将会得到广泛的发展。

无溶剂型聚氨酯胶粘剂有双组分型和单组分型两种。

双组分型的主剂和固化剂在室温下的黏度较高,但仍具有流动性,是半固态物质。

当要进行复合时,主剂和固化剂按比例混合,放到具有加热保温功能的胶盘里,升温到50-60℃,使黏度降低到1 Pa.s或更低一些,然后通过具有加热保温功能的凹版辊涂到基材上去。

涂胶后不必经烘道加热干燥,因为它本身没有任何溶剂,直接就可与另一基材进行复合。

使用无溶剂型胶粘剂不存在废气排放问题,不需要庞大复杂的加热鼓风和废气处理装置,设备简单,原料节省,能耗减少,维护费用低廉,生产速度提高,所以效益非常显著。

目前大部分普通复合薄膜包装材料都可以用无溶剂型胶粘剂进行生产,甚至耐121℃高温蒸煮的高档复合薄膜包装材料也可用此法制造。

洛阳天江化工新材料有限公司为我们总结了无溶剂型胶粘剂的特点:1、不会由于溶剂挥发而对环境造成污染,操作安全,无需防爆措施;2、胶液涂布量少,仅为溶剂型的一半;3、复合工艺简单,复合速度高,节省能源的消耗;4、由于不需要加热干燥溶剂这一工序,从而使得设备简单、紧凑、经济;5、没有溶剂残留和迁移等污染问题;6、操作温度比溶剂型低,不会造成薄膜在高温下的变形;7、黏度大,在使用时需预热,一般涂布时的黏度为1000-3000mPa.s;8、双组分无溶剂型胶粘剂的适用期短,仅为1 h。

【实战】无溶剂复合异常现象原因及解决方法,看完就能用!

【实战】无溶剂复合异常现象原因及解决方法,看完就能用!无溶剂复合作为一种绿色环保工艺,正被越来越多的国内软包装印刷企业所采用。

但无溶剂复合在我国的应用还处于初步阶段,初用无溶剂复合的企业和人员,由于经验的原因,在工艺实施中同样会遇到这样或那样的工艺异常问题,但这些都是有其成因并可以解决的,因此,没必要为此惊慌失措,更没必要对无溶剂复合工艺本身产生怀疑。

下面,就近几年来我们在无溶剂复合工艺的探索、推广以及为客户培训、服务过程中的心得,以及遇到的几个工艺异常现象、原因分析和解决办法,在这里与大家共同分享。

一、在生产操作层面应关注的几个环节与溶剂型干式复合相比,无溶剂复合具有“初粘力低、涂布量较小、固化时间较长”等特点,因此,在实际生产操作时,应真正了解和掌握无溶剂复合工艺、设备特点,关注几个关键环节,以减少或消除质量事故。

一是针对无溶剂复合“初粘力低”的特点,生产操作中应特别注意对料带张力匹配性、收卷张力和压力的调控。

二是针对无溶剂复合“涂布量较小”的特点,应特别注意对涂布均匀性、复合均匀性、收卷的松紧度控制。

三是针对无溶剂复合“固化时间较长”的特点,应敏感地认识到固化过程其实是双组份胶水的反应过程,该进程对复合质量有较大的影响,因此,应特别注意固化条件(如温度、湿度、环境)的设定,并对固化过程进行监控。

四是在使用双组分无溶剂胶黏剂时,应特别关注胶水混配比的设定和监控,对双组分自动混胶机的正确使用、维护保养,确保其始终处于良好状态尤为重要。

此外,对新的复合结构坚持进行涵盖“参数确定、剥离强度、胶水/油墨/材料的相容性、热封制袋、摩擦系数变化”等内容的工艺试验,“工艺试验——小批量试生产——批量生产”的流程应成为一种工作制度。

二、若干工艺异常现象的原因剖析和解决方法一)关于复合产品中出现“点”的现象与干法复合工艺一样,无溶剂复合工艺实施中,复合膜出现“点”是比较常见的异常现象。

产生“点”其成因不外有物理原因和化学原因。

无溶剂覆膜胶应用及使用注意事项

环保无溶剂覆膜胶产品简介:

本品为快干型水乳胶粘剂,适用于各种包装盒边口与底口等封口粘结与搭口成型用胶。

适宜粘结材料包括各种纸、纸塑、复合膜纸、上光纸盒等粘结,广泛应用于酒盒、鞋盒、药品盒、彩盒、食品盒、方便袋等,以及其他相关行业。

既能满足手工粘合作业,也能适应各种全自动折盒机流水线作业。

大嘴蛙无溶剂覆膜胶典型应用:

BOPP/纸、上光油/纸、纸/纸等多种材料的快速粘结,可以流水线作业也可以手工操作。

产品特点:

·初粘好

·水性体系,低VOC,无毒无味

·高有效成分含量

·最终粘结强度大

·耐低温、耐老化

大嘴蛙DZW-301P 产品参数:

外观乳白色触变性流体

固含量(%)约 50

粘度(mPa·s)15000±5000

pH值 6.0-7.0

剥离强度大于纸的本体强度

注意事项:

1、本品不得与其他种类的胶水混合使用,如发现分层现象请停止使用。

2、涂胶量适宜,施胶量太少会影响粘接效果。

3、本品密封保存,使用前充分搅拌均匀。

4、本品保存期为半年,超过半年经检验合格后方可使用。

5、使用本产品的产品质量涉及诸多因素,用应使用前应视自身具体况状进行试用,合格后方能批量生产。

储存条件:

阴凉避光储存, 0℃—40℃

保质期:6个月。

软包装用无溶剂复合粘合剂发展趋势

发展现状

自17年德 国He b rs 司首 94 r e t公

在 我 国, 溶 剂复 合粘 合剂 的 应 无 用开始 于 2世纪 9年 代 中后期 , 期 0 0 初 发展 比较 缓慢 , 进 的4 多套无 溶剂 引 0 复合机 多数 处 于停 产状 态。 2 , 近 年 无 溶剂复合技术得到广泛的关注和认可 , 塑包行业协 会、 印企业、 溶剂胶水 彩 无 厂家以及无溶 剂设备厂 家均积极推广 该技术 。 21年 , 仅 00 意大利诺 德美克集 团公司就在我 国销售 无溶剂复合机 3 0

趋 , 国 明确 提 出的 22 年减排 目标 我 00 ( 国单位 国 内生 产总值 二 氧化 碳排 中

放 比 2 0 年 下 降 4 %~4 %) 对 经 05 0 5 将 济、 产业 、 科技 以及生产 、 活方式 、 生 消

无溶 剂复合技术不 能生产功能要

求较高的结构 , 比如水煮包装和蒸煮包

l

̄

ISG T N IH

无 溶 剂 复 合 技术 不 能 生 产 较 复 杂 的结构 , 比如聚对 苯二 甲酸 乙二 醇 酯(E ) P T 复合镀铝 ( MP T 。 V E )但一 些 厂家 的生产 经验 表 明, 只要工 艺控 制 好, 复合该 结构也能达 到理想 的效果 。 对 于铝 箔 的复合 , 通 的无溶剂 复合 普 粘 合剂 往往 效果 不佳 , 但一 些胶 水研 发企 业 已经推 出铝 箔 专用 的 无 溶剂 复 合粘 合剂 , 比如北京 高盟 新材 料股 份 有 限 公 司 的铝 箔 复合 用 无溶 剂胶

f

ISG T N IH

软包装用无溶剂复合粘合剂 发展趋势

一 文/田立 云

北京高盟新材料股份有限 公 司

无溶剂胶黏剂前景光明

软 包 装 企业 在 接 触 无 溶 剂 复 合 工 艺 之 端市 场 的各种 考 验 。 初 最先 采 用 的一 种 无 溶 剂 胶 黏 剂 , 因

增加 ,这 样可 有效 解决 吸 胶 问题 。 5紫 外光 固 化型无 溶剂 胶黏 剂 . 紫 外光 固化 型 无 溶 剂 胶 黏 剂 除 了

袋干法 复合 、挤 出复合 等标准陆续 溶剂 复 合 设 备 的 软 包 装 企 业 中 得 到 了

采 用环 保复合 工艺和绿 色耗材 实现软 包 出 台 ,种 种 迹 象 表 明 ,我 国无 溶 剂 复 批量 使 用 。此 外 , 国产 无 溶 剂 胶 黏 剂

装 复合加 工 的绿 色化 ,是软 包装企业 可 合 工艺 正 迎 来 前 所 未 有 的 发 展 机 遇 。 的性 能 也 有 了较 大 提 升 ,在 一 般 用 途

田

一 无溶 剂 胶黏 剂 铝箔/E P P 或D

印刷膜 / 箔 铝 印刷膜 / 箔 铝  ̄ 8J / 属膜 P' 金 膜 膜/ 膜

O O 5 1 15 2 2 5 3

高温 度下涂胶 、适 用期长 、初黏力也 较 双 组 分 无 溶 剂胶 黏 剂 高 、收 卷 要 求 低 等 。缺 点是需 依靠空 气 中的水蒸气 进行 固化 ,受环境 影响 大 ;必要 时需对 空气 增 湿处理后 才能保证 充分熟 化 ;熟 化过 程 中易 产 生 二 氧 化 碳 ,如不 能 及 时 排 除 ,复合产 品易产生 气泡 。 单 组 分 无 溶 剂 胶 黏 剂 未 来 的 主

应用现状

进 国产 无溶 剂 复合 设 备 ; 另一 方 面 ,

用 户的实 际需 要 。 可 见 ,国产 无剂 复 合 工 艺 已有 3 多 年 的 发 无溶 剂 胶 黏 剂 的研 发 和 应 用 为 无 溶 剂 0

无溶剂胶复合工艺三大异常现象的处理对策,简单实用!

无溶剂胶复合工艺三大异常现象的处理对策,简单实用!本文详细分析了无溶剂复合工艺中常见的纸塑脱离、镀铝转移、气泡等质量问题出现的原因,并介绍了相应的解决方法,希望能为使用无溶剂复合工艺的生产企业带来一些技术借鉴。

一、纸塑脱离现象纸塑脱离现象主要表现为复合膜剥离强度不足,胶不干,纸张印刷品与塑料薄膜上面的胶粘层脱离。

此现象容易在印刷面积比较大及大实地产品中出现。

因表面油墨层较厚,胶水难以润湿、扩散、渗透。

1、主要原因影响纸塑脱离的因素有许多,纸张的平滑度、匀度、含水量、塑料薄膜的各项性能、印品墨层的厚薄度、辅助材料用量、纸塑复合时的温度与压力、生产环境卫生状况以及温度、相对湿度等都会对纸塑复合的最终结果产生一定影响。

2、处理方法(1)油墨的墨层太厚,造成胶粘剂的渗透和扩散,使得纸塑脱离。

处理方法是增加胶粘剂的涂布量以及增加压力。

(2)墨层未干或未干透时,墨层中残留溶剂的成分使粘合力减弱形成纸塑脱离。

处理方法是等产品油墨干透后,再进行复合。

(3)印刷品表面残留的喷粉也会阻碍纸张与塑料薄膜的粘合形成纸塑脱离。

处理方法是利用机械和人工方式擦除印刷品表面的粉质后再复合。

4)操作工艺不规范、压力偏小,机速较快,导致纸塑脱离。

处理方法是严格按工艺规范操作,适当增加覆膜的压力、降低机速。

(5)胶粘剂被纸张及印刷油墨吸收,涂布量不足引起的纸塑脱离。

应对胶粘剂重新配方和按厂家要求确定上胶量。

(6)塑料薄膜表面电晕处理不够或超过使用期,使处理面失效引起的纸塑脱离。

应按薄膜覆膜的电晕标准对塑料基材电晕或更新塑料薄膜。

(7)在使用单组分胶粘剂时,因空气湿度不足引起的纸塑脱离,则应根据单组分胶粘剂加工工艺的湿度要求,进行人工加湿。

(8)确保胶粘剂在保质期内,并按生产厂家要求保管和使用,如双组分自动混胶机处于良好状态,保证配比的准确、均匀、充分。

二、镀铝转移现象镀铝膜既有塑料薄膜的特性,又在某种程度上替代了铝箔,起到提高产品档次的作用,而且相对成本较低。

国内无溶剂复合的发展及面临的机遇

第 1卷 8

第 4期

料 包 装

2 3

国 内无溶 剂 复合 的发展 及 面 临 的机 遇

赵 有 中 王 国 梁 陆 企 亭 侯 一斌

( 上海 康 达 化工 有 限公 司 ) 摘 要 本 文主 要 介 绍 了无 溶 剂 复 合 的 特 点 、 发展 现 状 , 以及 面 , 机 遇 和 挑 战 。 同 临的

材料公 司 、 郑州宝蓝科技有 限公 司 、 宁长海包 海

装材料有限公司 、 上海进锡包装 、 湖北盐业公司

无溶 剂 复 膜 胶 与溶 剂 型胶 粘 剂 相 比较 具 有 等 ,这些公司都实现了进 口无溶剂生产线 的满

料 包 装

Байду номын сангаас

20 年 08

第 1卷 8

第 5期

负荷运转 , 他们 的成功 , 对于推广应用无溶剂 复 合工艺具有很好 的示范作片 。 j

无溶剂 聚氨酯复膜胶在 国内处于 刚刚起步 碍 了无溶剂复合工艺的发展 。 的阶段 。 以说 面临前所未有 的机遇 和挑 战。 可 无 最后 ,由于无溶剂复合设备没有 国产 的配 溶剂 聚氨酯复膜胶相对 于溶剂型胶粘剂无论在 套 的打胶设备 ,也是无溶剂不能够在 国内发展 大 1 环保 、 生 、 卫 安全 方面还 是在节 能 、 高效 方面都 的一个重要 的不利 [素 。 拥有 巨大的优势 。 之前 , 无溶剂 聚氨酯 复膜胶在 国内没有 发 展起 来 主要 有 以下 几 个方 面 的原

无溶剂 复合 工艺具有 环保 、 节能 、 生 、 卫 安 的加热鼓风 、 废气排风装置或溶 剂回收装置 , . 设 全、 低成本以及高速复合等优点。 由于无溶剂 备简单 , 但 省原料 , 能耗减少 , 维修费用低廉 , 生产 复合 工艺必需 的设备 不普及 和工艺 的不成熟 , 速度提高 ; ③安全性好 , 没有火灾 、 爆炸的危险 , 严重阻碍了无溶剂胶粘剂的推广 。由于无溶剂 不需 要溶剂 的防爆措施 ; ④产品质量得 到保证 , 复合必须具有专用 的无溶剂复合设备 ,对于现 复合制品没有残 留溶剂所带来的卫生 、健 康方 在微利的彩 印行业是一个不小的负担 。国内早 面的问题 , 高温薄膜不易变形 , 消除了溶剂对 并 期引进 的无溶剂复合生产线 由于配置上 的不合 印刷油 墨的侵袭 。但无溶剂胶粘 剂也有初粘力 理 ,大约有 6 %以上 的设备 不能正常运转 , 0 加 小 、 固化速度慢及易产生隧道效应等缺点 。

无溶剂聚氨酯复膜胶市场分析报告

无溶剂聚氨酯复膜胶市场分析报告1.引言1.1 概述概述部分内容如下:无溶剂聚氨酯复膜胶是一种在涂层中不含有挥发性有机溶剂的高性能胶粘剂,具有优异的耐候性和耐化学性能。

随着环保意识的提高和政府对VOCs排放的限制,无溶剂聚氨酯复膜胶在市场上受到越来越多的关注和应用。

本报告旨在对无溶剂聚氨酯复膜胶市场进行全面深入的分析,探讨其发展现状、趋势及未来的发展前景,并为相关行业提供决策参考。

1.2 文章结构文章结构部分的内容可以包括对整篇文章的组织结构进行说明,以便读者更好地理解文章的框架和内容安排。

可以介绍本文分为引言、正文和结论三个部分,每个部分包含的具体内容和重点讨论的主题。

同时也可简要说明每个部分之间的逻辑关系,使读者能够更清晰地理解整篇文章的内容。

1.3 目的文章的目的是通过对无溶剂聚氨酯复膜胶市场的分析,了解该市场的概况、发展趋势和竞争格局,为相关行业和企业提供有针对性的市场参考和战略建议。

同时,也旨在帮助消费者和投资者更好地了解无溶剂聚氨酯复膜胶的优势和应用领域,为他们的决策提供依据。

最终,通过对市场现状和发展前景的分析,为行业发展提供一定的建议和展望。

1.4 总结总结部分:通过本报告的分析,我们可以看到无溶剂聚氨酯复膜胶市场具有巨大的发展潜力。

在当前环保和可持续发展的大背景下,无溶剂聚氨酯复膜胶将成为未来市场的主流趋势。

其优势和应用领域的广泛性,以及市场的增长趋势都表明了这一点。

然而,市场上仍存在一些竞争因素和挑战,需要行业相关方共同努力解决。

为了进一步开拓无溶剂聚氨酯复膜胶市场,我们建议企业应该加强科技创新,提高产品质量和性能,根据市场需求进行差异化经营,加强品牌宣传和市场营销,并加强与供应链的合作,从而提高市场竞争力。

总的来说,无溶剂聚氨酯复膜胶市场充满着机遇和挑战,只有抓住这些机遇,解决好挑战,企业才能在市场中获得更好的发展和竞争优势。

2.正文2.1 无溶剂聚氨酯复膜胶市场概况无溶剂聚氨酯复膜胶是一种新型的胶粘剂,它具有无挥发性有机化合物(VOC)排放、无毒、无刺激性等优点,因此在市场上备受关注。

无溶剂聚氨酯复膜胶行业市场现状分析及未来三到五年发展趋势报告

无溶剂聚氨酯复膜胶行业市场现状分析及未来三到五年发展趋势报告Title: Analysis of the Current Market Situation and Future Development Trends of Solvent-free Polyurethane Coating Industry: A Report for the Next Three to Five YearsAbstract:The solvent-free polyurethane coating industry has witnessed significant growth in recent years due to itseco-friendly nature and various advantages over solvent-based coatings. This report aims to analyze the current market situation of the industry and provide insights into the future development trends for the next three to five years.1. IntroductionThe solvent-free polyurethane coating industry has gained momentum in the global market owing to increasing environmental concerns and stringent regulations on volatile organic compounds (VOCs). This coating technology offers excellent performance characteristics such as high durability, chemical resistance, and low VOC emissions. These factors have led toa growing demand for solvent-free polyurethane coatings in various end-use industries, including automotive, construction, packaging, and electronics.2. Current Market Situation2.1 Market Size and GrowthThe global solvent-free polyurethane coating market was valued at USD XX billion in 20XX and is projected to reach USD XX billion by 20XX, growing at a CAGR of XX during the forecast period. The market growth can be attributed to the increasing adoption of eco-friendly coatings and the rising demand for sustainable solutions.2.2 Market SegmentationThe market can be segmented based on application and geography. By application, the solvent-free polyurethane coating market is categorized into automotive coatings, industrial coatings, construction coatings, and others. Geographically, the market is divided into North America, Europe, Asia Pacific, Latin America, and the Middle East and Africa.2.3 Competitive LandscapeThe solvent-free polyurethane coating industry is highly competitive, with key players including Company A, Company B, and Company C. These companies are focusing on product innovation, strategic partnerships, and mergers and acquisitions to strengthen their market presence and gain a competitive edge. Additionally, collaborations with raw material suppliers and research institutes are helping companies to develop advanced solvent-free polyurethane coatings.3. Future Development Trends3.1 Increasing Demand for Sustainable CoatingsWith growing awareness about environmental issues and the need for sustainable solutions, the demand for solvent-free polyurethane coatings is expected to witness significant growth. The industry is likely to witness a shift towards bio-based and renewable raw materials, reducing the carbon footprint of coatings while maintaining their performance characteristics.3.2 Technological AdvancementsResearch and development activities in the solvent-free polyurethane coating industry are focused on developing advanced technologies and formulations to enhance coating performance, such as improved scratch resistance, UV resistance, and self-healing properties. These advancements are anticipated to drive market growth in the coming years.3.3 Emerging ApplicationsSolvent-free polyurethane coatings are finding new applications in emerging sectors such as renewable energy, aerospace, and marine industries. The increasing demand for corrosion protection, weather resistance, and thermal insulation in these sectors is expected to create lucrative opportunities for market players.4. ConclusionThe solvent-free polyurethane coating industry is poised for substantial growth in the next three to five years. The market is driven by increasing environmental concerns, stringent regulations, and the need for sustainable coatings. Technological advancements and emerging applications will further contribute to the growth of the industry. Marketplayers should focus on innovation, strategic partnerships, and expanding their product portfolios to capitalize on these opportunities.摘要:由于其环保特性和相对溶剂型涂料的各种优势,无溶剂聚氨酯复膜胶行业近年来取得了显著增长。

共形覆膜胶-PC40-UMF

Henkel共形覆膜胶,PC40-UMF印刷电路板保护Worson_cally汉高推出新一代无毒害气体整型涂覆加利福尼亚州欧文市-顺应现代印刷电路板(PCB)产品对于环境和可靠性的需求,汉高推出了Hysol PC40-UMF,一种无溶剂整型涂覆材料,具备卓越性能,并可作为含溶剂涂覆材料的可持续替代产品。

Hysol PC40-UMF是一种单组分,具有高可靠性,保质期长达6个月的涂覆材料,可在30秒内UV固化,并具有内置二次潮气固化结构,消除了未完全固化的风险。

汉高电子技术服务总监Brian Toleno博士解释道“UV固化系统其中一个潜在弊端就是可能存在阴影区域-这些区域未受到UV照射-不能完全固化。

Hysol PC40-UMF通过提供后续潮气固化功能,使得所有阴影区域完全固化,提供出色的可靠性。

”此外,Hysol PC40-UMF还提供出众的润湿性能和共形性能,其流变能力借由业界最新的点胶技术得到了提高。

Hysol PC40-UMF的这一点胶性能使得装配专家更容易地将材料粘于所选区域,避免PCB板上其它区域的不必要沉积。

PCB板上一旦涂覆Hysol PC40-UMF,其独特配方也有助于检查,该材料在紫外光灯下具有良好的荧光特性,可更好地帮助制造商在所需区域涂覆,从而保证了性能和长期可靠性。

固化时间:30秒UV+3天@室温粘度mpa.s(cp):250工作温度范围:-40°C~135°C特性:经UV光照迅速凝胶及固定,后经湿气可完全固化,保证阴影固化效果良好。

应用点介绍:最终产品: Connector/血糖仪客户要求:1.颜色:透明2.固化条件:室温或不能加热固化,要求快速。

3.低粘度,容易渗透内部,但要容易控制,不能流到测试点4.Connector结构件,需求里外三防保护推荐产品:Hysol PC40-UMF产品特性: 1.透明,粘度刚好,容易渗透同时,可控性也好。

2.UV固化+湿气,UV可快速固定,湿气固化可解决阴影部位固化3.适合单点作业。

2023年无溶剂聚氨酯复膜胶行业市场前景分析

2023年无溶剂聚氨酯复膜胶行业市场前景分析

无溶剂聚氨酯复膜胶是一种新型的环保型材料,因其具有优异的性能,如高强度、良好的耐候性、耐水性、耐腐蚀性、抗紫外线性等,被广泛应用于建筑、汽车、电子、航空等行业中的复合膜加工领域。

随着人们对环保的要求日益提高,无溶剂聚氨酯复膜胶市场需求呈现逐年上升的趋势。

1.建筑行业

当前,建筑行业对于使用环保、高强度、耐候性强的复膜材料需求量逐年增加。

无溶剂聚氨酯复膜胶作为一种具有极高耐候性的材料,广泛应用于屋顶防水、檐口、墙面渗漏等建筑维修加固领域。

2. 汽车行业

汽车制造中,复膜材料的应用日益普及,如汽车内饰、车身改装、隔音降噪、底盘护板等。

无溶剂聚氨酯复膜胶具有极高的粘着力、耐腐蚀性和拉伸强度,可为汽车制造企业提供更优质的材料选择。

3. 电子行业

在电子行业领域,无溶剂聚氨酯复膜胶主要应用与液晶屏的封制,能够提供更高的透光性和强度,满足电子产品更高质量的需求。

4. 航空航天领域

航空航天领域是无溶剂聚氨酯复膜胶应用的核心领域之一。

在复合材料的连接中,无溶剂聚氨酯复膜胶是一种效果最佳、最具成本效益和功能性的材料,可替代传统的铆钉、螺栓等连接方式。

综上所述,无溶剂聚氨酯复膜胶作为一种环保、高性能材料,应用广泛,市场前景广阔。

未来,随着全球环保意识的提高和建筑、汽车、电子、航空等行业的快速发展,无溶剂聚氨酯复膜胶市场需求必将继续保持较高的增长趋势。

HM10无溶剂双组分聚氨酯复膜胶

HM10无溶剂双组分聚氨酯复膜胶

无溶剂双组分聚氨酯复膜胶是我公司最新研制的专用于食品、药品等高级软包装材料复合用的胶粘剂。

该胶具有无溶剂残留和迁移造成的对食品、药品污染问题;具有对生产环境无污染,操作安全,无需防爆措施的优点;具有胶液涂布量小,仅为溶剂型胶一半,节省资源的优点;具有复合工艺简单、速度高、节省能源消耗等一系列的优点。

该胶可用于经表面活化处理的聚乙烯(PE)、聚丙烯(PP、BOPP)、尼龙(NY)、聚酯(PET)、镀铝膜(WMCPP、VMPET)等之间的复合,及与纸的复合。

本产品在涂布状态下具有低粘度和良好的涂布性能是其显著特点。

经本产品复合后的制品具有粘结力强、透明度高、耐老化性好,无毒无味等特点,可用于食盐、食糖、粮食等食品包装袋的复合。

二. 使用工艺条件

1.上机前将本胶在烘箱内加温,温度为45-50℃;

2.储胶罐温度45—50℃

3. 上胶辊温度45—50℃;

4. 复合辊温度45—50℃,压力2.5—4Bar(根据机型不同而变化);

5.熟化:复合后薄膜自然放置48小时(20—40℃)。

三. 注意事项

1. 车间保持干燥通风,相对温度小于85%;

2. 本胶开盖后须一次用完,并且在使用过程中不能与水接触;

3. 本胶需要保存于阴凉、干燥、40℃以下的室内;

本技术资料中的数据仅供参考,建议厂家使用前先进行试验测试确认,或向本公司技

术部门咨询。

我公司也可根据客户的设备及使用模式调整产品有关参数。

无溶剂复膜胶简报

无溶剂复膜胶简报Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998无溶剂复膜胶简报刘科科目录一、复合软包装材料的发展趋势二、无溶剂复膜胶与溶剂型、水性复膜胶的区别三、国内外无溶剂复膜胶的发展情况四、无溶剂复合机五、无溶剂复膜胶六、国内外无溶剂复膜胶主要竞争厂家一、复合软包装材料的发展趋势复合软包装材料是将不同的薄膜复在一起,以克服单一薄膜的固有缺陷,该材料自上世纪50年代问世以来,由于其良好的综合性能,已广泛应用于食品、药品、医疗、农药和化妆品等行业。

发展到21世纪的软包装已经渗透到制造领域的各个部分,如此我们可以肯定地预测,在网络技术高度发达的今天,软包装将朝着高性能、无毒无害、绿色环保、物美价廉、使用方便的方向发展。

“安全、健康、环保”将成为21世纪软包装设计的新理念。

2009年6月1日正式实行的《中华人民共和国食品安全法》已经引起整个社会的高度关注,包装材料是食品药品不可分割的有机组成部分,而复合用胶水又是复合包装材料不可分割的有机组成部分,所以这部新法律的实施,直接影响到各个包装企业对复合用胶的重新选择! 环保型复合用胶将是以后发展的重点。

二、无溶剂复膜胶与水性、溶剂型复膜胶的区别复膜胶是指在复合薄膜软包装生产过程中把不同基材(塑料膜、铝箔、纸等)粘接在一起、做成统一整体的复合材料的一种胶水。

包括溶剂型复膜胶(油性)、水型复膜胶和新发展的无溶剂复膜胶三种。

现国内仍以溶剂型聚氨酯、醇溶性聚氨酯或醇溶性丙烯酸等溶剂型复膜胶为主导胶黏剂。

溶剂型复膜胶的毒性和使用安全性问题越来越突出,人们愈加认识到溶剂型复膜胶所带来的危害:A、对操作工损害性大,因为溶剂中的苯类和酯类会从人的体表进入人的体液,进而进入人的血液,长时间大剂量的接触造成体内积留太多,从而造成各种病症。

B、易燃易爆,危害等级高,国内因此而造成重大损失的屡见报到。

C、成本高。

D加大VOC排放,对环境造成污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无溶剂复膜胶简报刘科科目录一、复合软包装材料的发展趋势二、无溶剂复膜胶与溶剂型、水性复膜胶的区别三、国内外无溶剂复膜胶的发展情况四、无溶剂复合机五、无溶剂复膜胶六、国内外无溶剂复膜胶主要竞争厂家一、复合软包装材料的发展趋势复合软包装材料是将不同的薄膜复在一起,以克服单一薄膜的固有缺陷,该材料自上世纪50年代问世以来,由于其良好的综合性能,已广泛应用于食品、药品、医疗、农药和化妆品等行业。

发展到21世纪的软包装已经渗透到制造领域的各个部分,如此我们可以肯定地预测,在网络技术高度发达的今天,软包装将朝着高性能、无毒无害、绿色环保、物美价廉、使用方便的方向发展。

“安全、健康、环保”将成为21世纪软包装设计的新理念。

2009年6月1日正式实行的《中华人民共和国食品安全法》已经引起整个社会的高度关注,包装材料是食品药品不可分割的有机组成部分,而复合用胶水又是复合包装材料不可分割的有机组成部分,所以这部新法律的实施,直接影响到各个包装企业对复合用胶的重新选择! 环保型复合用胶将是以后发展的重点。

二、无溶剂复膜胶与水性、溶剂型复膜胶的区别复膜胶是指在复合薄膜软包装生产过程中把不同基材(塑料膜、铝箔、纸等)粘接在一起、做成统一整体的复合材料的一种胶水。

包括溶剂型复膜胶(油性)、水型复膜胶和新发展的无溶剂复膜胶三种。

现国内仍以溶剂型聚氨酯、醇溶性聚氨酯或醇溶性丙烯酸等溶剂型复膜胶为主导胶黏剂。

溶剂型复膜胶的毒性和使用安全性问题越来越突出,人们愈加认识到溶剂型复膜胶所带来的危害:A、对操作工损害性大,因为溶剂中的苯类和酯类会从人的体表进入人的体液,进而进入人的血液,长时间大剂量的接触造成体内积留太多,从而造成各种病症。

B、易燃易爆,危害等级高,国内因此而造成重大损失的屡见报到。

C、成本高。

D加大VOC排放,对环境造成污染。

E、在制品中溶剂长期残存,危害后期使用者。

水性复膜胶是以水作为溶剂的复膜胶,相对于溶剂型复膜胶更加环保、健康。

最早应用和普及的水性复膜胶是VAE类复膜胶。

该胶亮度高、盖粉能力强、操作性能优异。

但其成本高,粘接力欠佳,耐低温性能差。

丙烯酸酯聚合物乳液在复膜胶中的成功定型和逐步完善为水性复膜胶的大面积推广迎来了春天。

丙烯酸酯类复膜胶粘接力强、性价比高、适应性强,成功克服了VAE类水性复膜胶的缺点。

目前市面上多是采用的水性聚氨酯复膜胶,是指聚氨酯溶于水或分散于水中而形成的胶粘剂,有人也称水性聚氨酯为水系聚氨酯或水基聚氨酯。

无溶剂复膜胶是聚氨酯胶黏剂的一种,其可以是单组份也可以是双组份胶黏剂,简单的说就是在无溶剂的条件下实现介质的粘合和连接。

是一种绿色环保可以用于食品包装等的潜力胶黏剂。

下面我们通过很多图表来直观的比较无溶剂型聚氨酯复膜胶与溶剂型、水性复膜胶的操作性能、能耗、机速、涂布成本及残留溶剂.远大于无溶剂复膜胶。

台无溶剂复合机相当于2倍的溶剂型复合机、3倍的水性复合机,而且从表1知道溶剂型复膜胶和水性复膜胶都需要烘干操作,不但复合速度较慢,能耗更是无溶剂胶的15倍甚至20倍以上。

降50%左右,可以大大的节约成本。

不仅如此,无溶剂复合薄膜用胶粘剂在复合阶段没有任何残留溶剂产生,有利于环境保护和操作工人的身心健康。

国内目前仍以溶剂型聚氨酯胶为主,由于其存在有毒溶剂而影响其使用,如在食品、药品以及出口包装等方面均受限制。

随着环保意识的不断增强和相关环保规定的不断完善,尤其是2009年6月1日正式实行的《中华人民共和国食品安全法》,溶剂型复合薄膜用胶,必然受到环保性胶水的替代。

水性聚氨酯复合薄膜用胶粘剂是以水代替了醋酸乙酯或乙醇作为介质,该胶的优点在于:因为是乳液体系,故其粘度不随聚合物分子量改变而有明显的差异,可使高聚物高分子量化、高固含量化以提高其内聚强度,不易燃、环保并且易于清理。

但若考虑到该胶组成中添加了封端剂、乳化剂、稳定剂、PH调节剂和抗寒防冻剂等,这些助剂也会带来弊端,因此也不能说其是完全环保的。

同时,水性胶粘剂也存在一些不足之处,如:水的挥发较慢,烘干需要提高烘道温度,加长烘道,耗能较大;初粘性较溶剂型差;价格相对较高;对塑料薄膜的润湿性差;长期接触水蒸气会使铁质设备部件造成锈蚀。

综上可知,无溶剂复膜胶相比传统溶剂型复膜胶和水性复膜胶有以下几个优点1,复合包材中没有溶剂残留,特别符合现代食品和药品包装的卫生要求。

2,生产中没有挥发性溶剂排放,对大气环境没有污染,生产环境优良。

3,由于不采用通常的干燥系统,因此可显著降低能耗。

4,生产成本较低,涂胶和总成本比现有工艺有一定的降低。

5, 机速快,占地面积少,无火灾与爆炸风险。

三、国内外无溶剂复膜胶的发展情况无溶剂复膜胶应用于软包装材料的复合在1974年始于德国,由于其明显的经济性、安全性且有利于环境保护,从20世纪80年代起,欧美等发达国家已经开始大量使用无溶剂复膜胶。

据相关文献报道,欧、美使用无溶剂复合设备约占新增复合机设备的60%。

日本是20世纪90年代末期才开始重视,并有较快的发展。

目前在海外,软包装用无溶剂聚氨酯复膜胶已经发展到了第五代。

近年来,随着溶剂回收循环使用,使用无溶剂复合加工比例有所减少,基本保持在30~35%之间。

受到工艺、设备、批量等因素的影响,我国国内无溶剂聚氨酯粘合剂占总量不到1%,目前大约有60条生产线。

2008年我国无溶剂聚氨酯复膜胶的市场容量约为750吨,到2010年市场容量达到1100吨,预计到2013年市场容量将达到3000吨,我国对无溶剂聚氨酯复膜胶市场需求量仍保持高速增长。

目前国内生产溶剂型复膜胶的厂家多达上百家,产量从一两百吨到上万吨不等,但能够生产无溶剂聚氨酯复膜胶的却很少。

国内无溶剂复膜胶市场被德国Henkel、法国Bostik、西班牙Cromogenia-units, S.A、美国Rohm & Haas、意大利Novacote等国外品牌所占领。

近几年,国内企业中,北京高盟新材料股份有限公司、上海康达化工新材料股份有限公司、北京市化工研究院等已陆续开发出无溶剂聚氨酯复膜胶系列化产品,并尝试规模化生产。

据统计,2008年我国塑料包装总产量达到1568万吨,软包装塑料膜为780万吨,复合软包装材料为360万吨,所需粘合剂17万吨。

今后国内塑料软包装复合粘合剂每年仍以较高的速度增长。

由于国内软包装生产企业普遍采用溶剂回收装置以及新兴行业的发展,反应型聚氨酯复合粘合剂依然是塑料软包装用复合粘合剂的主流产品。

而无溶剂型聚氨酯粘合剂由于国内技术水平和生产规模的限制,发展速度相对较慢。

但是,随着人们对环保要求的日趋严格,绿色环保、安全、经济的无溶剂复膜胶必将在复合软包装行业中得到迅速而广泛的应用,无溶剂复膜胶是我国未来技术研发的重点,并且具有广阔的市场前景,市场普及率将快速提升。

国内无溶剂复膜胶存在的问题是:①由于无溶剂复合产品必须使用专用的无溶剂复合设备,设备更新需要大量的资金,对于现在微利的彩印行业是一个不小的负担。

②无溶剂型专用复合设备的上胶系统结构复杂、操作难度大、技术要求高、对操作人员必须进行特殊培训且要求工人有较高的操作水平方可保证产品质量,因此无溶剂复膜胶的应用在一定程度上受到限制。

③目前无溶剂复膜胶国内产品不太稳定,国外产品价格昂贵。

④无溶剂复膜胶粘度高、初粘强度和剥离强度低、国内生产厂家经验不足,生产过程中外观不如溶剂型复膜胶、废品率高且成品率低。

制约国内无溶剂复膜胶发展的一是设备工艺方面的问题,而是复膜胶的研发问题。

无溶剂复合机的结构相对比较复杂,由混合计量配胶系统、涂布上胶系统、复合冷却系统、放卷收卷系统等几个主要部分构成。

现在我国引进的无溶剂复合机的涂布系统一般为四辊涂布系统。

国产无溶剂复合机已经开放,也取得了很大的进展,比如广州通泽机械有限公司。

无溶剂设备结构需要控制的参数很多,操作难度大。

主要的无溶剂复合工艺参数如下,此外还有很多要注意的细节。

1)涂布粘度与温度:通过调节上胶辊、转移辊的温度来调整胶水至合适的粘度,保证涂布效果。

2)涂布量:与复合温度、复合压力有关。

3)张力控制:与复合压力、转速比有关。

我国一部分软包装企业引进无溶剂复合机和复合技术,并且也已经进行了消化和吸收,现在已经掌握了这种技术,可以生产出合格的无溶剂复合制品,比如大连大富、海宁长海等企业。

另外,无溶剂型复膜胶由于不含溶剂,因而粘度较大、复膜胶的涂布性能较差,容易造成外观或其他质量问题。

为了确保其良好的涂布性能,需要降低复膜胶的粘度,从而需要降低复膜胶中所有树脂的相对分子质量。

但是复膜胶中所含树脂的相对分子质量越小,其粘接强度(特别是初粘强度)就越低,尤其是对蒸镀金属的塑料膜和金属箔的粘接性能较差。

因此开发低粘度、高剥离强度和耐蒸煮的无溶剂复膜胶是今后发展的方向。

四、无溶剂复合机能适用于无溶剂胶黏剂复合的设备就叫作无溶剂复合机,无溶剂复合,是采用无溶剂型胶黏剂将两种或多种基材复合在一起的一种方法,又称反应型复合。

无溶剂复合机已经发展到第四代,又称第四代无溶剂复合机。

目前国内外所采用的无溶剂复合机多为两层复合,单工位收放卷结构。

其主要组成结构有:第一放卷单元、涂布单元、第二放卷单元、复合单元、收卷单元。

其工作原理如图。

无溶剂复合机的特点可用一句话概括,即:结构紧凑,占用空间少,设备安装和维修费用低,耗能少。

各厂商的无溶剂复合机结构原理基本相似,现以意大利Nordmecanica公司的无溶剂复合机为例作一具体介绍。

这种复合机主要由两个放卷装置、上胶装置及压合装置组成。

整个设备结构简单,总长为4-5米。

由于无溶剂复合机的关键部位是上胶部分,因此,这里对上胶部位作一具体介绍。

对于其他部位只要调节好张力(或压力)即可。

涂胶装置共由5个辊组成。

前两个辊C和D是镀铬钢辊,其表面坚硬且相当光滑,两辊间槽起储胶作用。

辊槽两侧装有胶堵物,利用它可根据复合材料的幅宽调节槽的长度。

这两辊间还有一条窄缝,其间隙为80μm(间隙可调,不同的设备,其工作间隙不同),此窄缝主要起出胶量的计量作用。

由于第一根辊固定不动,因此,工作时它能起到刮胶作用,我们称之为刮胶辊,第二根C则称为上胶辊或计量辊。

第三根辊B是橡胶辊,其表面是橡胶,辊基是钢,它主要是将上胶辊上的胶打匀并转移到下一个辊上,因此,我们称之为匀胶辊、转移辊或者浮动辊。

它的长度决定了复合材料的复合宽度,对于不同幅宽的复合材料,要选择比相应的复合材料幅宽短约2—75px的橡胶辊,因此,车间里要储备多种规格(长度)的橡胶辊。

第四根辊A是镀铬钢锟,它的作用是将转移辊上的胶涂布到被复合材料上,由此我们称之为涂布胶辊。

第五根辊E是橡胶辊,它由硅橡胶材料制成。

被复合材料穿过A、E两辊,通过辊E对辊A施压,胶黏剂就会转移到被复合材料上。