蒸汽再压缩工艺介绍

机械式蒸汽再压缩技术(MVR)蒸发零排放详解

机械式蒸汽再压缩技术(MVR)蒸发零排放详解1、MVR原理MVR是机械式蒸汽再压缩技术(Mechanical Vapor Recompression)的简称,是利用蒸发系统自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源。

如此循环向蒸发系统提供热能,从而减少对外界能源需求的一项节能技术。

为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。

这些机器在1∶1.2到1∶2压缩比范围内其体积流量较高。

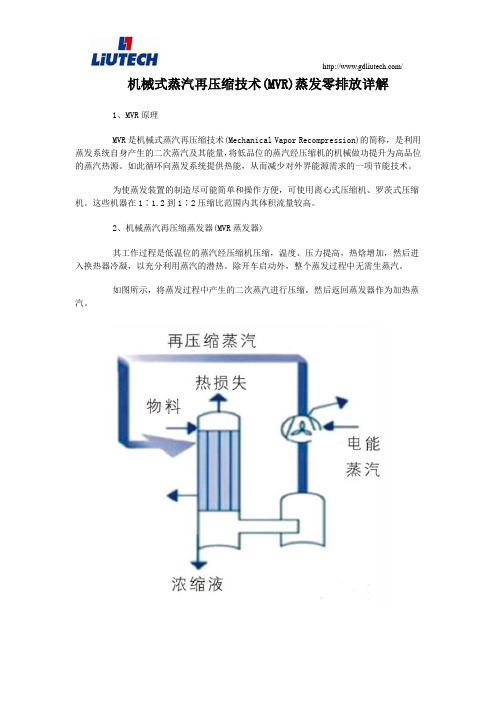

2、机械蒸汽再压缩蒸发器(MVR蒸发器)其工作过程是低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。

除开车启动外,整个蒸发过程中无需生蒸汽。

如图所示,将蒸发过程中产生的二次蒸汽进行压缩,然后返回蒸发器作为加热蒸汽。

蒸发产生的二次蒸汽温度较低,但含有大量潜热,二次蒸汽经压缩机压缩提高温度(压力)后,送回原蒸发器的换热器用作热源,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。

这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,经济性相当于多效蒸发的20效。

·MVR蒸发器主要特点:1)无需生蒸汽2)低能耗、低运行费用3)可与结晶器组合,做成MVR形式的连续结晶器·MVR蒸发器与多效蒸发器蒸发每吨水的费用比较:为了降低运行成本,本方案采用MVR技术,此项目使用进口风机,将二次蒸汽压缩,达到系统运行需要的蒸发温差。

除了在系统开启时使用蒸汽将系统预热外,整套系统正常运行时只需使用电力,不需补充生蒸汽。

风机的吸入端为部分真空,这样可以降低晶浆进入离心机时形成的闪蒸蒸汽。

系统运行不需要补充生蒸汽,因为系统产生的所有高温冷凝水都被用于将物料预热至接近沸点;风机压缩蒸汽时产生的热能将用于完成剩余的物料预热,同时补偿系统产生的热损失,提供足够的热能保证空气和不凝汽的排出。

风机采用变频控制电机驱动。

变频控制可以让风机在最佳转速下运行,消除入口导叶损失;通过软启动,降低对整个系统的冲击,延长风机和电机的使用寿命。

机械蒸汽再压缩蒸发(MVR)技术详解

一、机械式蒸汽再压缩技术(以下简称MVR)是利用蒸发系统自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源。

如此循环向蒸发系统提供热能,从而减少对外界能源的需求的一项节能技术。

在该系统中,预热阶段的热源由蒸汽发生器提供,直至物料开始蒸发产生蒸汽。

物料经过加热产生的二次蒸汽,通过压缩机压缩成为高温高压的蒸汽,在此产生的高温高压蒸汽作为加热的热源,蒸发腔内的物料经加热不断蒸发,而经过压缩机的高温高压蒸汽通过不断的换热,冷却变成冷凝水,即处理后的水。

压缩机作为整个系统的热源,实现了电能向热能的转换,避免了整个系统对外界生蒸汽的依赖与摄取。

二、MVR系统设备组成从MVR蒸发工艺流程不难看出,MVR蒸发系统是由各个设备串联在一起所组成,各设备之间要在热力学和传热学方面巧妙地匹配,以使整个系统达到最佳效果。

系统中的主要设备有以下4个:1、压缩机。

MVR压缩机的选型主要有罗茨压缩机和离心压缩机两种。

罗茨鼓风机常被用来压缩小流量的蒸汽,属于是容积型压缩机,其提供风量小,温升大,适用于蒸发量小,沸点升高大的物料。

离心式压缩机为压差式风机,提供的压差小,流量大,温升小,排气均匀,气流无脉冲,适合蒸发量较大,沸点升高较小的物料。

综合来看,离心式压缩机的稳定性要优于罗茨压缩机,但离心式压缩机有时会发生喘振现象,会导致压缩机不稳定。

2、蒸发器。

蒸发处理装置的型式一般分为升膜蒸发和降膜蒸发两种。

其主要根据处理物的特性、能耗进行选择。

目前,国内主要采用降膜蒸发方式。

3、热交换器。

在MVR热泵蒸发工艺过程中,所使用的换热器多为间壁式换热器。

在这类换热器内,冷热流体不直接接触,而是通过间壁进行换热。

生产中常用的间壁式换热器类型有:列管式换热器、波纹式换热器和螺旋式换热器。

4、气液分离器。

气液分离器是提供物料和二次蒸汽分离的场所。

其作用主要为将雾沫中的溶液聚集成液滴,把液滴与二次蒸汽分离。

值得一提的是,分离器的设计要充分考虑蒸发量、蒸发温度、物料粘度、分离器液位等因素。

mvr蒸汽再压缩技术节约蒸汽案例

mvr蒸汽再压缩技术节约蒸汽案例

蒸汽再压缩技术(MVR)是一种有效的能源节约技术,通过再压

缩蒸汽来提高热效率,减少能源消耗。

以下是一些关于MVR蒸汽再

压缩技术节约蒸汽的案例:

1. 工业生产中的应用,许多工业生产过程需要大量的蒸汽,如

食品加工、化工生产等。

通过引入MVR蒸汽再压缩技术,可以将废

热蒸汽再压缩成高温高压蒸汽,用于生产过程中的加热和蒸汽动力,从而减少了对新鲜蒸汽的需求,降低了能源消耗。

2. 蒸馏过程中的应用,MVR蒸汽再压缩技术在蒸馏过程中也有

广泛的应用。

例如,在海水淡化过程中,MVR技术可以将废热蒸汽

再压缩,用于驱动蒸馏过程,从而降低了能源消耗和生产成本。

3. 医药行业的案例,在制药行业,许多生产过程需要高温高压

蒸汽进行杀菌和干燥等操作。

通过引入MVR蒸汽再压缩技术,可以

将废热蒸汽再利用,降低了能源消耗,提高了生产效率。

4. 环保效益,MVR蒸汽再压缩技术不仅节约了能源,还降低了

对环境的影响。

通过减少对新鲜蒸汽的需求,降低了燃煤或其他能

源的消耗,减少了大气污染物的排放,对环境有着积极的影响。

总的来说,MVR蒸汽再压缩技术在各个行业都有着广泛的应用,通过节约能源、降低生产成本、提高生产效率和减少环境污染等方

面都取得了显著的效益。

随着技术的不断进步和应用的推广,MVR

蒸汽再压缩技术将在未来发挥更加重要的作用。

MVR机械式二次蒸汽再压缩技术介绍

02

预热器通常采用列管式 或板式,根据工艺要求 和系统规模选择合适的

预热器。

03

预热器的性能直接影响 到系统的蒸发效率和能

耗。

04

MVR技术的实际应用案例

工业废水处理

工业废水处理是MVR技术的重要应用领域之一。通过MVR技 术,可以将废水中的有机物进行蒸发浓缩,再经过冷凝、分 离等过程,实现废水的减量化和资源化。

高效节能

高效节能

MVR技术通过将二次蒸汽进行再压缩,提高其温度和压力,从而实现能量的高效 回收和利用,相比传统蒸发技术,MVR技术能够节省大量的能源。

降低运行成本

由于MVR技术的高效节能特性,它能够显著降低企业的运行成本,提高经济效益 。

环保减排

减少温室气体排放

MVR技术能够将原本被排放掉的 二次蒸汽进行回收再利用,从而 减少温室气体的排放,有利于环 境保护。

THANKS

化工行业是高能耗、高排放行业之一,因此对节能减排的需求非常迫切。MVR技术可以应用于化工 废水的处理,通过蒸发浓缩和再利用,降低废水中有害物质的含量,提高废水处理效果。

在化工行业中,MVR技术可以应用于石油化工、农药生产、染料生产等领域的废水处理,提高资源利 用率,降低环境污染。

05

MVR技术的发展趋势与未 来展望

MVR机械式二次蒸汽再压缩技术介绍

$number {01}

目 录

• MVR技术概述 • MVR技术的优势与特点 • MVR技术的系统构成 • MVR技术的实际应用案例 • MVR技术的发展趋势与未来展望

01

MVR技术概述

MVR技术定义

总结词

MVR技术是一种通过机械式二次蒸汽再压缩循环,将低品位的热能转化为高品 位热能的节能技术。

MVR(机械式二次蒸汽再压缩)技术介绍解读

90 ℃蒸汽热焓=635 Kcal/kg;

90 ℃蒸汽 汽化热 =545 Kcal/kg;

压缩机做功 =8 Kcal/kg 80 ℃二次蒸汽热焓 =630 Kcal/kg

90 ℃ 冷凝水 (用于预热) 深圳市瑞升华科技有限公司

5

典型的 MVR蒸发结晶应用-无机盐蒸发结晶

深圳市瑞升华科技有限公司 2

常规(降膜)蒸发器工作原理

不凝气体/真空

冷凝器 降膜蒸发器

冷却 水出 原液 冷凝水 新鲜蒸汽

冷却水进

二次蒸汽

淋水塔 规蒸发中需要大量冷却水冷却二次蒸汽的热量(使之冷凝),然后冷却水的热量再通过冷却塔冷 3 深圳市瑞升华科技有限公司 却将热量释放到大气中,不但消耗新鲜蒸汽,同时冷却塔消耗大量循环水以及电能(泵)运行,造 成三重浪费

相对国外供应商,瑞升华及亿华普的成套设备价格仅为进口设备的50%

甚至更低,且有着良好的本地化服务

相对国内供应商,由于国内的企业生产的压缩机不能跨越压缩机加工的

MVR(机械式二次蒸汽再压缩)工作原理

压缩后 二次蒸汽

压缩机

二次蒸汽

MVR技术可以将需要 冷凝的二次蒸汽通过 压缩再次利用,以替 代新鲜蒸汽,不但避 免了使用新鲜蒸汽, 而且彻底摒弃了冷却 塔,大大降低了运行 费用,真正做到了环 保节能、节水、节约 费用!

浓缩液

分离器 循环泵

原液进

冷凝水 (热)

冷凝水 (冷)

工作时间: 电价: 蒸汽价:

30 m3/h

183.75 RMB 9.18 RMB

1’455’300RMB 5,435,100.00RMB

330 m3/h

24 小时/天 330 天/年 0.5 RMB / KW/h 深圳市瑞升华科技有限公司 150 RMB / 吨

机械蒸汽再压缩技术的基本原理

机械蒸汽再压缩技术的基本原理机械蒸汽再压缩技术,听起来是不是有点高大上?但别担心,今天咱们就来聊聊这个看似复杂的技术,轻松又有趣,保证让你听完之后对它有个明白的了解。

咱们得知道这玩意儿的基本原理。

简单来说,它就像一个巧妙的循环系统。

想象一下你在家里煮水,水蒸气冒出来了,对吧?这个蒸气不是白冒的,里面可藏着不少能量。

这种能量,就是机械蒸汽再压缩技术的精髓所在。

想象一下,咱们把这些蒸气抓住,然后用一种特殊的方式把它压缩,哇,那能量就会变得更集中,就像你挤牙膏一样。

压缩后的蒸气再回到锅炉里,可以继续加热,用来发电或者供热,简直就像“再来一杯”的感觉。

这样一来,原本会被浪费掉的能量,竟然被我们巧妙地利用起来了。

这就像是“费尽心机”,而又“灵活应变”的智慧,真是高明之举。

这技术的妙处,不仅在于能量的再利用,更在于它对环境的友好。

大家都知道,传统的发电方式往往会产生大量的废气,环境污染得厉害。

可这机械蒸汽再压缩技术就像一个环保小卫士,它减少了温室气体的排放。

就像咱们平时吃的青菜,既健康又环保,谁不爱呢?用这种技术,咱们可以在发电的同时,给地球减轻负担,真是“一举两得”。

你是不是开始好奇了,这技术到底是怎么实现的呢?其实它的核心就在于热泵和压缩机。

热泵就像个万能的搬运工,把低温的热量转移到高温的地方,而压缩机则像个强壮的小伙子,把蒸气一压一缩,能量瞬间爆发。

就像你在游乐场玩过山车,刚开始缓缓上升,随后就是急速下坠,那种刺激感不要太爽!这个过程虽然有点复杂,但也不乏乐趣。

机械蒸汽再压缩技术并不是一帆风顺的,毕竟什么东西都有它的“短板”。

比如说,它需要一些专门的设备和材料,成本可能会稍微高一些。

但是,时间一久,这些投入就能通过节省的能量和降低的排放,慢慢“回本”。

就像投资股市,前期的浮亏只要坚持下去,后面就可能迎来收益。

说到这里,大家可能会想,这技术在哪里用得上呢?实际上,工业生产、供热系统、甚至一些大型的发电厂都有它的身影。

MVR工艺培训

MVR工艺培训一、 MVR工艺简介MVR是Mechanical Vapor Recompression的简称,即为机械式蒸汽再压缩。

用这种蒸发器处理废水时,蒸发废水所需的热能,由蒸汽冷凝和冷凝水冷却时释放的热能所提供。

在运作过程中,没有潜热的流失。

运作过程中所消耗的,仅是驱动蒸发器内废水、蒸汽、和冷凝水循环和流动的水泵、蒸汽泵、和控制系统所消耗的电能。

为了抵抗废水对蒸发器的腐蚀,保证设备的使用寿命,蒸发器的主体和内部的换热管等,通常用高级钛合金制造。

MVR适合处理高盐废水,处理量范围很广,约为25l/h—50t/h。

蒸发温度为40—100摄氏度。

二、MVR工艺原理在MVR蒸发器系统内,在一定的压力下,利用蒸汽压缩机对换热器中的不凝气(开始预热时)和水蒸汽(开始蒸发时)进行压缩,从而产生蒸汽, 同时释放出热能。

产生的二次蒸汽经机械式热能压缩机(类似于鼓风机)作用后,并在蒸发器系统内多次重复利用所产生的二次蒸汽的热量,使系统内的温度提升5~20℃,热量可以连续多次的被利用,大幅度减低蒸发器对外来新鲜蒸汽的消耗。

提高了热效率,降低了能耗。

三、工艺说明设备水处理量为20t/h,水质清澈,固含量为4%,其中Nacl含量为3%,Kcl为1%。

进料温度为25℃。

采用常压蒸发,运行费用为80元/t。

设备材质为钛合金、不锈钢等。

料液初始温度为25度,经过两级办事预热器进行预热,预热后的料液进入两级降膜蒸发器,此时料液温度为99度,在降膜蒸发器中蒸发为一个循环过程,通过强制循环泵实现。

同时,通过强制循环泵实现强制循环的还有蒸馏塔中出来的母液、经过强制循环蒸发器的料液和经过结晶器结晶的料液。

经过降膜蒸发器蒸发后的蒸气进入降膜分离器进行气液分离,此时蒸气温度为105度,经过分离的蒸气通过压缩机后再次进入降膜蒸发器,此时温度为118度,经过降膜蒸发器蒸发后的一部分蒸气进入强制循环蒸发器蒸发,从强制循环蒸发器出来的料液进入结晶器,同时,进入结晶器的还有初始料液。

MVR工艺介绍

一、简介MVR是Mechanical Vapor Recompression的简称,即为机械式蒸汽再压缩。

用这种蒸发器处理废水时,蒸发废水所需的热能,由蒸汽冷凝和冷凝水冷却时释放的热能所提供。

在运作过程中,没有潜热的流失。

运作过程中所消耗的,仅是驱动蒸发器内废水、蒸汽、和冷凝水循环和流动的水泵、蒸汽泵、和控制系统所消耗的电能。

为了抵抗废水对蒸发器的腐蚀,保证设备的使用寿命,蒸发器的主体和内部的换热管等,通常用高级钛合金制造。

MVR适合处理高盐废水,处理量范围很广,约为25l/h—50t/h。

蒸发温度为40—100摄氏度。

二、原理:在MVR蒸发器系统内,在一定的压力下,利用蒸汽压缩机对换热器中的不凝气(开始预热时)和水蒸汽(开始蒸发时)进行压缩,从而产生蒸汽, 同时释放出热能。

产生的二次蒸汽经机械式热能压缩机(类似于鼓风机)作用后,并在蒸发器系统内多次重复利用所产生的二次蒸汽的热量,使系统内的温度提升5~20℃,热量可以连续多次的被利用,大幅度减低蒸发器对外来新鲜蒸汽的消耗。

提高了热效率,降低了能耗。

三、工艺说明以图中所示水处理项目为例:此设备水处理量为20t/h,水质清澈,固含量为4%,其中Nacl含量为3%,Kcl为1%。

进料温度为25℃。

采用常压蒸发,运行费用为80元/t。

设备材质为钛合金、不锈钢等。

料液初始温度为25度,经过两级办事预热器进行预热,预热后的料液进入两级降膜蒸发器,此时料液温度为99度,在降膜蒸发器中蒸发为一个循环过程,通过强制循环泵实现。

同时,通过强制循环泵实现强制循环的还有蒸馏塔中出来的母液、经过强制循环蒸发器的料液和经过结晶器结晶的料液。

经过降膜蒸发器蒸发后的蒸气进入降膜分离器进行气液分离,此时蒸气温度为105度,经过分离的蒸气通过压缩机后再次进入降膜蒸发器,此时温度为118度,经过降膜蒸发器蒸发后的一部分蒸气进入强制循环蒸发器蒸发,从强制循环蒸发器出来的料液进入结晶器,同时,进入结晶器的还有初始料液。

机械式蒸汽再压缩知识汇总

MVR——机械式蒸汽再压缩技术第一章 MVR概述MVR:(mechanical vapor recompression )的简称。

MVR是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术.1、原理利用高能效蒸汽压缩机压缩蒸发系统产生的二次蒸汽,提高二次蒸汽的焓,提高热焓的二次蒸汽进入蒸发系统作为热源循环使用,替代绝大部分生蒸汽,生蒸汽仅用于系统初启动用、补充热损失和补充进出料温差所需热焓,从而大幅度降低蒸发器的生蒸汽消耗,达到节能目的。

MVR的理论基础是波义耳定律推导而出,即PV/T = K,其含义是一定质量的气体的压强*体积/温度为常数,也就意味着当气体的体积减小,压强增大时,气体的温度也会随即升高;根据此原理,当稀薄的二次蒸汽在经体积压缩后其温度会随之升高,从而实现将低温、低压的蒸汽变成高温高压的蒸汽,进而可以作为热源再次加热需要被蒸发的原液,从而达到可以循环回收利用蒸汽的目的。

2、工艺流程图1 机械式蒸汽再压缩技术原理图 图2机械式蒸汽再压缩工艺流程图浓缩液第二章压缩机详解一、压缩机用来压缩气体借以提高气体压力或输送气体的机械称为压缩机。

也有把压缩机称为“压气机”和“气泵”的。

提升的压力小于0.2MPa时,称为鼓风机。

提升压力小于0.02MPa时称为通风机。

1、压缩机分类1.1按工作原理分类(1)容积式压缩机直接对一可变容积中的气体进行压缩,使该部分气体容积缩小、压力提高。

其特点是压缩机具有容积可周期变化的工作腔。

(2)动力式压缩机它首先使气体流动速度提高,即增加气体分子的动能;然后使气流速度有序降低,使动能转化为压力能,与此同时气体容积也相应减小。

其特点是压缩机具有驱使气体获得流动速度的叶轮。

动力式压缩机也称为速度式压缩机。

1.2按排气压力分类1.3按压缩级数分类1.4按容积流量分类活塞式 转子式 滑片式涡旋式单螺杆二、离心压缩机离心压缩机是产生压力的机械,是透平压缩机的一种。

MVR-机械式蒸汽再压缩知识汇总

MVR——机械式蒸汽再压缩技术第一章 MVR概述MVR:(mechanical vapor recompression )的简称。

MVR是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术.1、原理利用高能效蒸汽压缩机压缩蒸发系统产生的二次蒸汽,提高二次蒸汽的焓,提高热焓的二次蒸汽进入蒸发系统作为热源循环使用,替代绝大部分生蒸汽,生蒸汽仅用于系统初启动用、补充热损失和补充进出料温差所需热焓,从而大幅度降低蒸发器的生蒸汽消耗,达到节能目的。

MVR的理论基础是波义耳定律推导而出,即PV/T = K,其含义是一定质量的气体的压强*体积/温度为常数,也就意味着当气体的体积减小,压强增大时,气体的温度也会随即升高;根据此原理,当稀薄的二次蒸汽在经体积压缩后其温度会随之升高,从而实现将低温、低压的蒸汽变成高温高压的蒸汽,进而可以作为热源再次加热需要被蒸发的原液,从而达到可以循环回收利用蒸汽的目的。

2、工艺流程图1 机械式蒸汽再压缩技术原理图 图2机械式蒸汽再压缩工艺流程图浓缩液第二章压缩机详解一、压缩机用来压缩气体借以提高气体压力或输送气体的机械称为压缩机。

也有把压缩机称为“压气机”和“气泵”的。

提升的压力小于0.2MPa时,称为鼓风机。

提升压力小于0.02MPa时称为通风机。

1、压缩机分类1.1按工作原理分类(1)容积式压缩机直接对一可变容积中的气体进行压缩,使该部分气体容积缩小、压力提高。

其特点是压缩机具有容积可周期变化的工作腔。

(2)动力式压缩机它首先使气体流动速度提高,即增加气体分子的动能;然后使气流速度有序降低,使动能转化为压力能,与此同时气体容积也相应减小。

其特点是压缩机具有驱使气体获得流动速度的叶轮。

动力式压缩机也称为速度式压缩机。

1.2按排气压力分类1.3按压缩级数分类1.4按容积流量分类活塞式 转子式滑片式涡旋式单螺杆二、离心压缩机离心压缩机是产生压力的机械,是透平压缩机的一种。

MVR基础介绍

MVR(机械式二次蒸汽再压缩)工作原理

浓缩液

原液进

循环泵

冷凝水 (冷)

换热器

冷凝水 (热)

压缩后 二次蒸汽

压缩机

二次蒸汽

MVR技术可以将需要 冷凝的二次蒸汽通过 压缩再次利用,以替 代新鲜蒸汽,不但避 免了使用新鲜蒸汽, 而且彻底摒弃了冷却 塔,大大降低了运行 费用,真正做到了环 保节能、节水、节约 费用!

冷却水循环泵 0

22.5 KW/h 11.25 RMB

鲜蒸汽

0

5500kg/h 825 RMB

冷却水

30 m3/h

330 m3/h

每小时费用

183.75 RMB

870RMB

每吨成本

9.18 RMB

43. 5 RMB

年运行成本 年节约运行成本

1’455’300RMB 5,435,100RMB

6‘890’400RMB

23

常规(降膜)蒸发器工作原理

降膜蒸发器

原液

新鲜蒸汽

不凝气体/真空

冷凝器

冷却水进

冷却 水出

冷凝水

冷凝水 (热)

二次蒸汽 分离器

淋水塔

农缩液

常规蒸发中需要大量冷却水冷却二次蒸汽的热量(使之冷凝),然后冷却水的热量再通过冷却塔冷 却将热量释放到大气中,不但消耗新鲜蒸汽,同时冷却塔消耗大量循环水以及电能(泵)运行,2造4 成三重浪费

17

MVR(机械式蒸汽再压缩)技术简介

18

MVR(机械式蒸汽再压缩)技术简介

19

MVR(机械式蒸汽再压缩)技术简介

20

MVR(机械式蒸汽再压缩)技术简介

21

MVR(机械式蒸汽再压缩)技术简介

工艺方法——RCC技术

工艺方法——RCC技术工艺简介RCC的核心技术为“机械蒸汽再压缩循环蒸发技术”、“晶种法技术”、“混合盐结晶技术”。

一、机械蒸汽再压缩循环蒸发技术1、基本原理所谓的机械蒸汽再压缩循环蒸发技术,是根据物理学的原理,等量的物质从液态转变为气态的过程中,需要吸收定量的热能。

当物质再由气态转为液态时,会放出等量的热能。

根据这种原理,用这种蒸发器处理废水时,蒸发废水所需的热能,在蒸汽冷凝和冷凝水冷却时释放热能所提供。

在运作过程中,没有潜热的流失。

运作过程中所消耗的,仅是驱动蒸发器内废水、蒸汽、和冷凝水循环和流动的水泵、蒸汽泵和控制系统所消耗的电能。

为了抵抗废水对蒸发器的腐蚀,保证设备的使用寿命蒸发器的主体和内部的换热管,通常用高级钛合金制造。

其使用寿命30年或以上。

蒸发器单机废水处理量由27吨/天起至3800吨/天。

如果需要处理的废水量大于单机最大处理量,可以安装多台蒸发器处理。

蒸发器在用晶种法技术运行时,也称为卤水浓缩器(Brine Concentrator)。

2、卤水浓缩器构造及工艺流程(1)待处理卤水进入贮存箱,在箱里把卤水的PH值调整到5.5-6.0之间,为除气和除碳做准备。

卤水进入换热器把温度升至沸点。

(2)加热后的卤水经过除气器,清除水里的不溶所体,如氧气和二氧化碳。

(3)新进卤水进入深缩器底槽,与在浓缩器内部循环的卤水混合,然后被泵输送到换热器管束顶部水箱。

(4)卤水通过装置,在换热管顶部的卤水分布件流入管内,均匀地分布在管子的内壁上,呈薄膜状,受地引力下降至底槽。

部分卤水沿管壁下降时,吸收管外蒸汽所释放的热能而蒸发了,蒸汽和未蒸发的卤水一起下降至底槽。

(5)底槽内的蒸汽经过除雾器进入压缩机,压缩蒸汽进入浓缩器。

(6)压缩蒸汽的潜热传过换热管壁,对沿着管内壁下降的温度较低的卤水膜加热,使部分卤水蒸发,压缩蒸汽释放潜热时,在换热管外壁上冷凝成蒸馏水。

(7)蒸馏水沿管壁下降,在浓缩器底部积聚后,被泵经换热器,进储存罐待用。

MVR-机械式再压缩蒸发器知识汇总

M V R-机械式再压缩蒸发器知识汇总-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIANMVR——机械式蒸汽再压缩技术第一章 MVR概述MVR:(mechanical vapor recompression )的简称。

MVR是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术.1、原理利用高能效蒸汽压缩机压缩蒸发系统产生的二次蒸汽,提高二次蒸汽的焓,提高热焓的二次蒸汽进入蒸发系统作为热源循环使用,替代绝大部分生蒸汽,生蒸汽仅用于系统初启动用、补充热损失和补充进出料温差所需热焓,从而大幅度降低蒸发器的生蒸汽消耗,达到节能目的。

MVR的理论基础是波义耳定律推导而出,即PV/T = K,其含义是一定质量的气体的压强*体积/温度为常数,也就意味着当气体的体积减小,压强增大时,气体的温度也会随即升高;根据此原理,当稀薄的二次蒸汽在经体积压缩后其温度会随之升高,从而实现将低温、低压的蒸汽变成高温高压的蒸汽,进而可以作为热源再次加热需要被蒸发的原液,从而达到可以循环回收利用蒸汽的目的。

2、工艺流程图1 机械式蒸汽再压缩技术原理图 图2机械式蒸汽再压缩工艺流程图热损失物料浓缩液蒸汽电能原料压缩机二次蒸汽成品冷凝第二章压缩机详解一、压缩机用来压缩气体借以提高气体压力或输送气体的机械称为压缩机。

也有把压缩机称为“压气机”和“气泵”的。

提升的压力小于时,称为鼓风机。

提升压力小于时称为通风机。

1、压缩机分类按工作原理分类(1)容积式压缩机直接对一可变容积中的气体进行压缩,使该部分气体容积缩小、压力提高。

其特点是压缩机具有容积可周期变化的工作腔。

(2)动力式压缩机它首先使气体流动速度提高,即增加气体分子的动能;然后使气流速度有序降低,使动能转化为压力能,与此同时气体容积也相应减小。

其特点是压缩机具有驱使气体获得流动速度的叶轮。

动力式压缩机也称为速度式压缩机。

按排气压力分类按压缩级数分类按容积流量分类名称容积流量/(m3/min)微型压缩机<1小型压缩机1~10中型压缩机10~100大型压缩机≥100单级压缩机气体仅通过一次工作腔或叶轮压缩两级压缩机气体顺次通过两次工作腔或叶轮压缩多级压缩机气体顺次通过多次工作腔或叶轮压缩,相应通过几次便是几级压缩机活塞式转子式滑片式涡旋式单螺杆二、离心压缩机离心压缩机是产生压力的机械,是透平压缩机的一种。

MVR蒸发器机构原理及特点

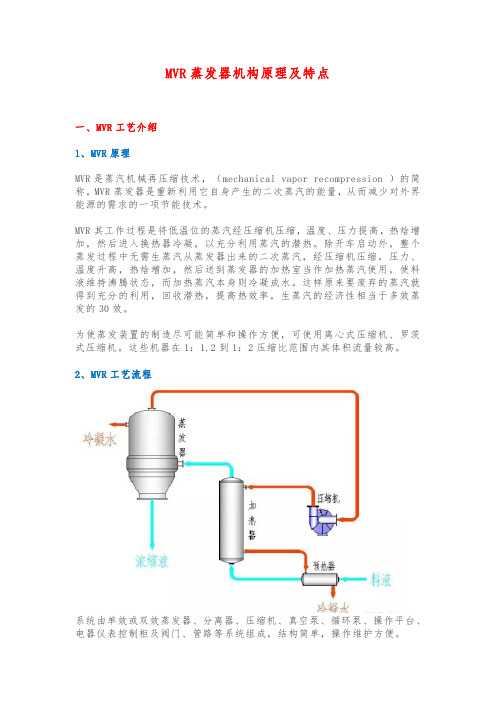

MVR蒸发器机构原理及特点一、MVR工艺介绍1、MVR原理MVR是蒸汽机械再压缩技术,(mechanical vapor recompression)的简称。

MVR蒸发器是重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的一项节能技术。

MVR其工作过程是将低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后进入换热器冷凝,以充分利用蒸汽的潜热。

除开车启动外,整个蒸发过程中无需生蒸汽从蒸发器出来的二次蒸汽,经压缩机压缩,压力、温度升高,热焓增加,然后送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。

这样原来要废弃的蒸汽就得到充分的利用,回收潜热,提高热效率,生蒸汽的经济性相当于多效蒸发的30效。

为使蒸发装置的制造尽可能简单和操作方便,可使用离心式压缩机、罗茨式压缩机。

这些机器在1:1.2到1:2压缩比范围内其体积流量较高。

2、MVR工艺流程系统由单效或双效蒸发器、分离器、压缩机、真空泵、循环泵、操作平台、电器仪表控制柜及阀门、管路等系统组成,结构简单,操作维护方便。

二、蒸发器介绍=1、MVR降膜蒸发器工作原理:物料原液从换热器上管箱加入,经过布液器把物料分配到每根换热管内,并且沿着换热管内壁形成均匀的液体膜,管内液体膜在向下流的过程中被壳程的加热蒸汽加热,边向下流动边沸腾并进行蒸发。

到换热管底端物料变成浓缩液和二次蒸汽。

浓缩液落入下管箱,二次蒸汽进入气液分离器。

在气液分离器中二次蒸汽夹带的液体飞沫被去除,纯净的二次蒸发从分离器中输送到压缩机。

压缩机把二次蒸汽压缩后作为加热蒸汽输送到换热器壳程用于蒸发器热源。

实现连续蒸发过程。

特点:1、换热效率高2、占地面积小3、物料停留的时间短,不易引起物料变质。

4、适用于较高粘度的物料。

应用范围:降膜蒸发器适用于MVR蒸发结晶过程预浓缩工序,可以蒸发粘度较大的物料,尤其适用于热敏性物料,但不适用处理有结晶的物料。

2、MVR强制循环蒸发器工作原理:强制循环蒸发器由蒸发分离器、换热器和强制循环泵组成。

MVR(机械式二次蒸汽再压缩)技术介绍讲解

相对国外供应商,瑞升华及亿华普的成套设备价格仅为进口设备的50%

甚至更低,且有着良好的本地化服务

相对国内供应商,由于国内的企业生产的压缩机不能跨越压缩机加工的

深圳市瑞升华科技有限公司

MVR(机械式二次蒸汽再压缩)蒸发技术介绍

深圳瑞升华科技有限公司 科技有限公司环保科技(环境)有限公 司

深圳市瑞升华科技有限公司

1

MVR(机械式蒸汽再压缩)技术简介

•MVR是英文Mechanical Vapor Re-compression的缩写,是国外成熟节能 蒸发技术

沸点升=5 ℃ , 则二次蒸汽温度为80 ℃

90 ℃蒸汽热焓=635 Kcal/kg;

90 ℃蒸汽 汽化热 =545 Kcal/kg;

压缩机做功 =8 Kcal/kg 80 ℃二次蒸汽热焓 =630 Kcal/kg

90 ℃ 冷凝水 (用于预热) 深圳市瑞升华科技有限公司

5

典型的 MVR蒸发结晶应用-无机盐蒸发结晶

MVR(机械式二次蒸汽再压缩)工作原理

压缩后 二次蒸汽

压缩机

二次蒸汽

MVR技术可以将需要 冷凝的二次蒸汽通过 压缩再次利用,以替 代新鲜蒸汽,不但避 免了使用新鲜蒸汽, 而且彻底摒弃了冷却 塔,大大降低了运行 费用,真正做到了环 保节能、节水、节约 费用!

浓缩液

分离器 循环泵

原液进

冷凝水 (热)

冷凝水 (冷)

深圳市瑞升华科技有限公司 2

常规(降膜)蒸发器工作原理

不凝气体/真空

冷凝器 降膜蒸发器

冷却 水出 原液 冷凝水 新鲜蒸汽

冷却水进

二次蒸汽

淋水塔 冷凝水 (热) 分离器

农缩液

常规蒸发中需要大量冷却水冷却二次蒸汽的热量(使之冷凝),然后冷却水的热量再通过冷却塔冷 3 深圳市瑞升华科技有限公司 却将热量释放到大气中,不但消耗新鲜蒸汽,同时冷却塔消耗大量循环水以及电能(泵)运行,造 成三重浪费

机械式二次蒸汽再压缩技术介绍

目 录

• 技术概述 • 技术应用领域 • 技术优势与局限性 • 技术实施与操作 • 技术发展前景与展望

01 技术概述

定义与特点

定义

机械式二次蒸汽再压缩技术是一种将 热能回收再利用的技术,通过将机械 能转换为热能的方式,提高能源的利 用率。

特点

该技术具有高效、环保、节能等优点, 能够有效地降低能源消耗和减少环境 污染,提高企业的经济效益。

能源领域

热力发电

01

机械式二次蒸汽再压缩技术可以应用于热力发电厂,提高发电

效率,降低煤耗和污染物排放。

燃气热泵

02

利用该技术回收燃气热能,可以提高燃气热泵的制热效率,降

低运行成本。

能源利用监测

03

通过该技术对能源利用进行实时监测和优化控制,可以提高能

源管理水平和能源利用效率。

环保领域

01

02

03

废弃物资源化利用

机械式二次蒸汽再压缩技 术可以将废弃物中的热能 进行回收利用,实现资源 化利用和减量化处理。

污水处理余热回收

在污水处理过程中,该技 术可以回收污水中蕴含的 热能,降低能源消耗和运 行成本。

城市供暖

将机械式二次蒸汽再压缩 技术应用于城市集中供暖 系统,可以提高供暖效率, 降低能耗和碳排放。

起源

机械式二次蒸汽再压缩技术最早起源于19世纪的工业革命时 期,当时主要用于纺织、造纸等行业的能源回收和再利用。

发展

随着科技的不断进步和环保意识的提高,该技术在20世纪得 到了广泛的应用和推广。进入21世纪,随着全球能源危机和 环境污染问题的加剧,该技术得到了更加广泛的应用和关注 。

02 技术应用领域

效率,降低设备成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

适用于极易结壳的产品和在高速流动时表观粘度可降 低的非牛顿流体的蒸发。

具有分隔的沸腾室和顶部分离器的循环蒸发器可用作 高浓缩器。

液体和生成的蒸汽在蒸发器下游的分离器中进行分离, 液体通过一根循环管回到蒸发器,一个稳定而均匀的循环 过程就此形成。加热室和沸腾室之间的温差越大,蒸发越 强烈,液体循环也越快,受其影响热传递效果也更好。

操作原理

操作原理

与强制循环蒸发器原理相同。 液体夹带着起洗涤/清洗作用的固体颗粒向上运动。 和液体一起,这些颗粒被输送到列管室并经过各根列管。 在列管室的顶部,颗粒从液体中被分离出来,并被回收到 列管入口室。过热液体在下游的分离器中被闪蒸至沸点并 部分蒸发。

利用分布系统,液体被均匀地分布到加热管上,形成 的液膜沿着内管壁向下流动。管外的加热使得管内液膜沸 腾。生成的蒸汽在冷凝管的外壁被冷凝为馏出液,并向下流 动。馏出液和底部产品从蒸发器下部分别排放。

闪蒸罐/分离器

列管室

加热蒸汽

浓缩液 产品 6

冷凝液

操作原理

通过一台循环泵,液体在列管中循环,在高于正常液 体沸点压下加热至过热。进入分离器后,液体的压力迅速 下降导致部分液体闪蒸,或迅速沸腾。由于液体的循环不 断维持,管中流速和温度可以控制以适应相应产品的要求 而不受预选温差的支配。

特点

操作周期长—沸腾/蒸发过程不在加热表面而是在分 离器中进行。因此,在列管中由结壳和沉淀产生的结垢现 象被降到最低限度。

使用不同的加热介质—由于加热板的几何形状,系统 不仅可用蒸汽来加热,也可用热水加热。

产品质量高—由于单程操作过程中,蒸发过程特别温 和均匀。

需要空间小—由于设计紧凑, 连接管线短, 总高度 小,最高仅有3-4米。

极易安装,装配时间短—由于设备出厂前可预装配、 可运输的结构单元。

灵活的处理量—通过增减板片数量。 易养护和清洗—由于板片组容易打开。

目录

研发

2 蒸发装置的设计选型、布置

GEA Wiegand蒸发装置可处理的产品范围

3 和操作方式的选择标准

19

蒸发器类型

4 蒸发装置的组成部件

19

特殊类型

11 测量和控制部件

22

蒸发装置中的几个量和浓缩比

14 制造、运输、安装、调试

蒸发装置的能效

15 和售后服务

23

2

GEA Wiegand蒸发装置可处理的产品范围

操作原理

根据虹吸泵或升膜原理,待浓缩的液体由蒸发器加热 管底部进入,既而向上流至顶部。由于管外的加热,管内 壁上的液膜开始沸腾并部分蒸发。产生的蒸汽向上运动, 结果液体也被传送至加热器顶部。

快速启动,大处理量—由 于 加 热 管 相 对 较 细 、 较 短 (1-3 m),蒸发器的液体容量很低。

应用范围

食品和饮料工业

乳制品

蛋白汁 果汁

蔬菜汁 淀粉产品

糖 提取物

水解物质 啤酒

全脂和脱脂奶、炼乳、乳清和乳清衍生物、酪乳 蛋白、乳糖溶液、乳酸、苛性钠 大豆乳清、营养酵母和饲料酵母、全蛋 橙汁和其它柑橘汁、苹果汁、红浆果汁、热带水 果汁 甜菜根汁、番茄汁、胡萝卜汁 葡萄糖、右旋糖、左旋糖、麦芽糖、淀粉糖浆、 糊精 液体糖、精制白糖、甜水、菊粉 咖啡和茶提取物、啤酒花提取物、麦芽提取物、 酵母提取物、果胶、肉和骨提取物 乳清水解物、调味料液、蛋白水解物 脱醇啤酒、麦芽汁

蒸汽

列管室

冷凝液

浓缩液 4

分离器 分离器通道 列管室基底

2个分布系统图例 左上:多孔挡板分布系统,右下:管式分布系统

为润湿完全,选择合适的液体分布器安装于蒸发器 顶部是非常重要的。通过使用加长的加热管、把蒸发 器分隔成几个室,或者对产品进行循环等方法来提高 润湿率。

特点

最好的产品质量—由于蒸发条件温和、大部分情 况下都在真空条件下操作,并且在蒸发器中停留时间 极短。

高能效—基于理论上最小温差可设计多效,或热力 蒸汽再压缩或机械蒸汽再压缩。

简单的过程控制和自动化—由于液体滞留量小,降 膜蒸发器可以根据能量供应、真空度、进料量、浓度等 的变化而采取快速动作。这是得到质量稳定的产品的先 决条件。

操作灵活—蒸发器开车快捷,而且容易从生产模式 切换到清洗模式,改变要浓缩的产品种类也不复杂。

特点

特点

操作周期长—利用夹带进的固体颗粒的连续清洗加热 表面,并且改善热传递。

应用范围

用于易结垢的产品,或在标准的强制循环蒸发器里不 能被完全去垢或延缓结垢的产品。

用于中低粘度的液体。

相当温和的产品处理—由于很低的压力/温度处理、极 短的产品停留时间和单程操作。蒸馏可在1mbar到低于 0.001mbar的真空压力范围内进行。由于内置的冷凝器管, 因此没有蒸汽压力损失。

天然有机产品工业

发酵液 胶与明胶 乳剂 提取物 釜馏物 浸渍液 粘稠水

有机废水 血制品

谷氨酸、赖氨酸、甜菜碱 技术明胶、食用明胶、皮胶和骨胶 油与溶剂混合物 栲胶提取物 威士忌、玉米、酵母、马铃薯釜馏物、酒糟 玉米浸渍液、高粱浸渍液 屠宰场废水、渔业加工废水、果皮压榨水、甜菜 屑、纤维压榨水、纤维板压榨水 洗涤水、小麦和马铃薯淀粉废水、畜牧粪便 血液、血浆

最优化的设计—因系统内部无转动的部件,所以没有 机械磨损。

投资费用低。 也适用于大处理量。

应用范围

用于热敏性非水溶液。

加热蒸汽 脱气

加热蒸汽 冷凝液 冷却水 浓缩液

蒸汽冷凝液 产品

11

特殊类型

升膜蒸发器 设计

垂直的管壳式换热器,顶部安 装分离器。

逆流-涓流蒸发器

设计

管壳式换热器,其列管下部较 升膜蒸发器等更大,在顶部的分离 器内集成液体分布系统。

优化的换热表面—管内流速由循环泵决定。

应用范围

适用于易结垢液体、高粘度液体,作为多效蒸发装置 中的高浓缩器。

强制循环蒸发器非常适合用作盐溶液的结晶蒸发器。

2效降膜强制循环蒸发装置 逆流布置,带下游系统。用于蒸汽冷凝液的净化, 蒸汽冷凝液由含盐和有机成分的废水蒸馏得到。 蒸发量:9,000 kg/hr, 浓度达到 65% TS。

操作原理

根据“虹吸泵”或升膜原理,待浓缩的液体由蒸发器 底部进入,既而向上流至顶部。

管外的加热使得管内壁上的液膜开始沸腾,并部分蒸 发。产生的蒸汽泡向上运动,于是液体也被传送至顶部。 在气泡上升过程中越来越多的蒸汽蒸发出来,液膜开始沿 管壁做“上升”运动,而后蒸汽和液体在顶部的分离器中 分离开来。

特点

GEA Wiegand对蒸发技术的发展做出了无可替代的贡 献。第一台Wiegand蒸发器早在1908年问世,它是一个多 效循环蒸发器专利产品。以一种温和高效的蒸发来获得 浓缩液,这在当时是一种独创的方法,而且设备布置紧凑、 容易操作。

经过不断地技术研发,1952年第一台Wiegand降膜蒸 发器终于研制成功。这不仅大大改良了关键的技术特性, 而且为新的工艺提供了可能,尤其是在热敏性物料蒸发技 术领域。同时,蒸发装置的效率得以明显提高。

应用范围

处理量可达150t/hr,所需占地面积相对较小。 特别适用于温度敏感性物料。 适用于仅含少量固体的溶液及溶液仅有适度结壳倾 向的情况。

加热蒸汽

加热蒸汽冷凝水 冷却水 脱气

产品 蒸汽冷凝水 浓缩液

5

蒸发器类型

蒸汽

强制循环蒸发器 设计

水平或垂直的管壳式换热器或者板式换热器作 为加热列管,闪蒸罐/分离器位于换热器和循环泵 的上部。

主分离器 预分离器 加热板片

加热蒸汽

蒸汽

浓缩液

冷凝液

浓缩液

产品 8

操作原理

特点

产品和加热介质在各自的相应通道内呈逆流流动,规 定的板间距和特制板型产生强烈的湍流,从而得到理想的 热能传递。

强烈的热传递使产品沸腾,同时生成的蒸汽带动残留 液形成向上爬升的液膜,进入板片组的蒸汽通道内。残留 液和蒸汽在下游的离心分离器中得以分离。宽的入口管道 和向上运动保证了在热交换器的全部横截面上达到理想 分布。

3

蒸发器类型

加热 蒸汽

产品 顶部

降膜蒸发器

设计

垂直管壳式换热器,带侧面或轴向安装离心分 离器。

操作原理

需浓缩的液体进入加热管顶部,沿着加热管内 壁形成薄膜向下流动。在这个过程中由于管外的加 热,管内液膜开始沸腾并部分蒸发。液膜的向下运 动最初是由于重力作用,而后管内蒸汽不断生成, 向下流动的蒸汽带动液膜使之向下的运动加快。在 列管下部及其下游的离心分离器中,剩余的液体和 蒸汽得以分离。为了保证降膜蒸发器的功能,全部 加热表面、尤其是加热管下部区域能够被液体充分 均匀润湿是非常必要的。否则将出现局部干壁,从 而导致严重的结壳现象。

右表列出在GEA Wiegand 的4,000多套蒸发装置中已被 成功浓缩的产品大类。更多产 品请查询我们的业绩表。

化学和制药工业

苛性碱溶液 有机酸 无机酸 盐溶液 胺 醇 有机产品

制药溶液

悬浮液 废水

苛性钠和苛性钾溶液 维生素C、柠檬酸 磷酸、硝酸 硝酸铵、硫酸铵、硫酸钠 尿素、二乙胺 甲醇、乙醇、甘油、乙二醇、异丙醇 芳香化合物、丙酮、己内酰胺水溶液、合成胶、 香料 酶、抗菌素、药品萃取物、糖代用品、山梨醇、 山梨糖、葡萄糖酸盐 高岭土、碳酸钙 工艺废水、漂洗废水、油状乳液等

为了达到高的最终浓度,与沸腾室未分隔的系统相比, 若将循环蒸发器的沸腾室分隔为几个独立的小室,每个室 装备自己的液环系统,加热表面积就会大大缩小。

最终浓度只在最后一室中达到。在其它室中,由于液 体的粘度较低和沸点升高,热传递效果得以大大增强。

3效循环蒸发装置,用于甘油-水溶液蒸发。 蒸发量:3,600 kg/hr。

加热室和沸腾室之间的大温差—保证液体在5-7米长的 加热管内充分传送,从而使液膜上升。