切削参数表(钻头)

钻头、铣刀参照表

碳素钢锻造,热处理材 (含工具金钢,合金钢 头 Mn钢 7-13% MN-Cu30%钢 不锈钢(SUS304) 金 不锈钢(SUS303) 耐热钢(SUH35) 铸 铁 软 质 属 铸 铁 硬 质 铸 铁 chilled 铸 钢 铝,铝镁,铝铜合金 非 铝铅,铝矽合金 镁合金 铁 铜 青铜 金 炮金 Ti 属 Ti 锌 非 大理石 金 碳素电极 属 Brake lining Slate 木材 Copper

280~320 29.2-34.4 320~400 34.4-42.7 187~317 11.0-18.0 134 187 > 146~149 302 > 126 402 0 11 0 32.2 0 43.61

293~302 31.0-32.2 286~302 29.8-32.2

பைடு நூலகம்

注2、抗张强度与硬度近似值计算 硬度 HB=0.3×(抗张强度TS)-10 抗张强度 TS= 硬度HB=10 0.3

钻头切削参数表 被切削条件材质 软钢 碳素钢 铁 碳素钢 0.1%C以下 0.1~0.4%C 0.4%C以上 材质 HB 100下 120~180 180~280 硬度 HRC 0 0-8.5 8.5-29.2 切削速度 m/min 35-50 20-30 15-20 12-15 8-10 5-6 5-8 8-12 12-15 8-10 40-45 13-15 4-5 12-15 40-60 0 6-8.5 80~85 166~183 192~202 100 11.0-13.4 Bronize Brass 合金(6AL-4V) 60-100 80-100 20-25 60-75 60-75 15-20 6-8 30-40 5-6 18-20 15 5 150 注1、钻咀代号 D A E 标准钻头 标准钻头+TIN 低螺旋钻头 G 强力型钻头+TIN U 不锈钢用钻头 Q 高螺旋钻头 进刀速度 %Dmin/rev 1.5-2 1.5-2 1-1.5 1 0.5-1 1-1.5 1-1.5 1.5-2 1.5-2 0.5-1 2-2.5 1 0.5 0.5-1 1.5-2 1.5-2 2-3 1 2-2.5 2-2.5 1 1-1.5 1.5-2 0.8-1 1 1.5-2 1 1 尖端角 Deg 118118 118 118 118 130 130 130 130 130 90-100 118 118 118 130 130 130 130 118 118 118 100 118 118 90 90 90 118 60 钻头代 D,G D,G D,G A,G U,G G G U U U,G D,G A,G CARBIDE U,G D,Q D,Q D,Q D,Q D,E D,E D,U G,U D,A CARBIDE G G,U CARBIDE D,E

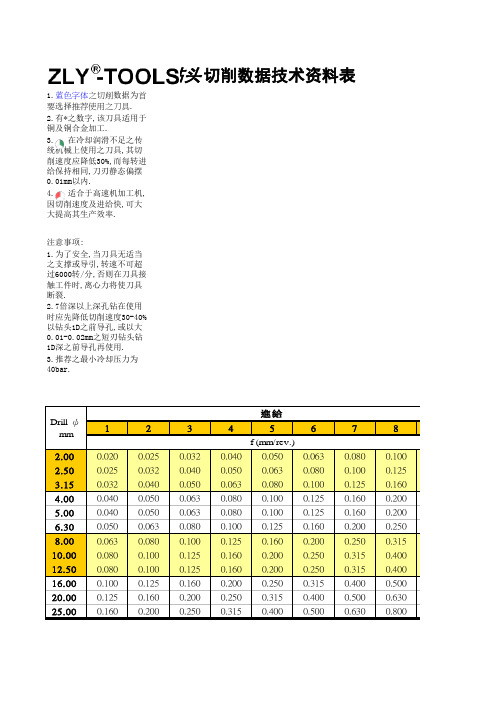

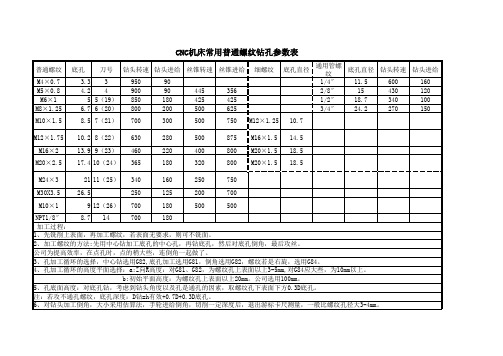

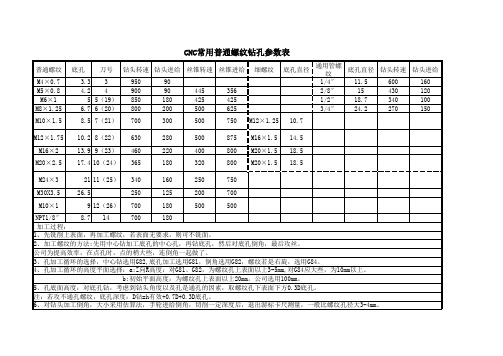

CNC机床钻孔、攻丝切削参数

普通螺纹 底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给 细螺纹 底孔直径 通用管螺 底孔直径 钻头转速 钻头进给 纹 1/4″ 11.5 600 160 2/8″ 15 430 120 1/2″ 18.7 340 100 3/4″ 24.2 270 150

M4×0.7 3.3 3 950 90 M5×0.8 4.2 4 900 90 445 356 M6×1 5 5(19) 850 180 425 425 M8×1.25 6.7 6(20) 800 200 500 625 M10×1.5 8.5 7(21) 700 300 500 750 M12×1.25 10.7 M12×1.75 10.2 8(22) 630 280 500 875 M16×1.5 14.5 M16×2 13.9 9(23) 460 220 400 800 M20×1.5 18.5 M20×2.5 17.4 10(24) 365 180 320 800 M20×1.5 18.5 M24×3 21 11(25) 340 160 250 750 M30X3.5 26.5 250 125 200 700 M10×1 9 12(26) 700 180 500 500 NPT1/8″ 8.7 700 180 14 加工过程: 1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。 3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。 b:初始平面高度:为螺纹孔上表

钻头切削参数

1.1750 C75W, 1.2067 102Cr6, 1.2307 29CrMoV9 1.2080 X210Cr12, 1.2083 X42Cr13, 1.2419 105WCr6, 1.2767 X45NiCrMo4

高速钢

1.3243 S 6-5-2-5, 1.3343 S 6-5-2, 1.3344 S 6-5-3

Coolant

soluble oil oil air

抗拉强度 N/mm2 ≦500 >500 -850 ≦850 850 -1000 ≦700 700 -850 850 -1000 850 -1000 1000 -1200 ≦750 850 -1000 ≧1080500-1- 200 1000 1000 -1200 ≦850 ≧85605-010- 00 1000

表面硬化低碳钢

1.0301 C10, 1.1121 C10E

表面硬化合金钢

1.7043 38Cr4 1.5752 15NiCr13, 1.7131 16MnCr5, 1.7264 20CrMo5

氮化钢

1.8505 34CrA16 1.8519 31CrMoV9, 1.8550 34CrAlNi7

工具钢

进给

7 6 8 8 8 7 7 7 7 8 7 5 7 5 6 5 5 3 5 5 5 3 2 4 9 9 9 8 3 4 4 9 9 9 9 8 7* 8 7 7* 6* 6*

vC

m/min

130 110 145 110 120 110 105 105 100 130 120 85 100 90 65 55

vC

m/min

145 120 170 145 130 125 120 120 105 145 120 85 110 105 80 65 60 60 60 55 45 55 35 35 210 180 160 130 40 40 40 310 310 260 220 280 125 325 220 125 105 90

钻头切削参数表

铸钢

500~600

——

~

~

35~38

38~40

不锈钢

——

——

~

~

25~27

27~35

耐热钢

——

——

~

~

3~6

5~8

灰铸铁

——

200

~

~

40~45

45~60

干切或乳化液

合金铸铁

——

230~350

~

~

20~40

25~45

非水溶性切削油或乳化液

——

350~400

~

~

8~20

10~25

可锻铸铁

——

118

~0.90C

175~225

88~96

17

25~35

118

合金钢

~0.25C

175~225

88~98

21

25~35

118

~0.65C

175~225

88~98

15~18

25~35

118

工具钢

196

94

18

25~35

118

灰铸铁

软

120~150

~80

43~46

30~30

90~118

中硬

160~220

进给量f/(mm/r)

切削速度V/(m/min)

切削液

d/mm

5~10

11~30

5~10

11~30

工具钢

1000

1800~1900

2300

300

500

575

~

~

<

~

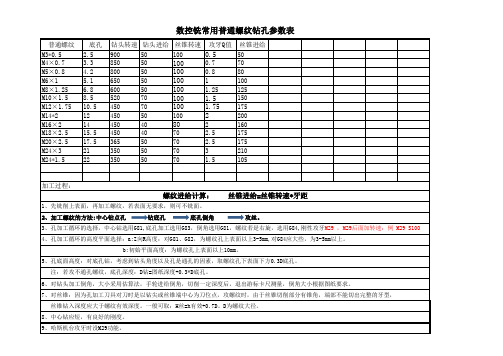

数控机床钻孔、攻丝切削参数

0.5

0.7 0.8 1 1.25

100 100 100 100 100 100

100

1.5 1.75 2

2 2.5 2.5 3 1.5

80

7:

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:中心钻点孔 钻底孔 底孔倒角

丝锥进给=丝锥转速*牙距

,

数控铣常用普通螺纹钻孔参数表

普通螺纹 M3*0.5 M4×0.7 M5×0.8 M6×1 M8×1.25 M10×1.5 M12×1.75 M14*2 M16×2 M18×2.5 M20×2.5 M24×3 M24*1.5 底孔 2.5 3.3 4.2 5.1 6.8 8.5 10.5 12 14 15.5 17.5 21 22 钻头转速 钻头进给 丝锥转速 900 850 800 650 600 520 450 450 450 450 365 350 350 50 50 50 50 50 70 70 50 40 40 50 50 50 100 攻牙Q值 丝锥进给 50 70 80 100 125 150 175 200 160 175 175 210 105

攻丝。

3、孔加工循环的选择,中心钻选用G81,底孔加工选用G83,倒角选用G81,螺纹若是右旋,选用G84,刚性攻牙M29 ,M29后面加转速:例 M29 S100 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为3-5mm以上。 b:初始平面高度:为螺纹孔上表面以上10mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=图纸深度+0.3*D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,倒角大小根据图纸要求。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。 9、哈斯机台攻牙时没M29功能。

钻头规格型号表

钻头规格型号表

钻头规格型号一览

在工业生产中,钻头是一种常用的切削工具,用于在金属、木材、混凝土等材料上进行孔洞加工。

不同的应用领域和材料需要不同规格和型号的钻头才能达到最佳效果。

以下是一份钻头规格型号表,以帮助选择合适的钻头进行工件加工。

钻头规格型号表

序号钻头规格适用材料使用范围(毫米)适用机器

1 Φ3.0金属 1.0 - 5.0 手持钻

2 Φ5.0木材 3.0 - 8.0 台式钻床

3 Φ8.0水泥 6.0 - 10.0 锤钻

4 Φ10.0瓷砖8.0 - 12.0 电动钻

5 Φ12.0塑料10.0 - 14.0 CNC机床

6 Φ15.0玻璃12.0 - 16.0 钻孔机

钻头规格说明

1.钻头规格:指钻头的直径尺寸,一般用Φ表示。

2.适用材料:描述钻头适用的材料种类。

3.使用范围:指钻头在实际工作中可加工的孔径范围。

4.适用机器:描述该规格钻头适用的加工设备类型。

钻头选型注意事项

•在选择钻头时,需根据加工材料的种类和加工要求来确定规格型号。

•使用时要根据钻头的适用范围来选择合适的加工参数,以避免损坏钻头和工件。

•定期检查钻头的磨损情况,及时更换磨损严重的钻头,以确保加工质量和效率。

通过钻头规格型号表的对比和选择,可以更准确地进行钻孔加工,提高生产效率和产品质量,达到预期的加工效果。

以上是钻头规格型号表的简要介绍,希望对钻头选择和应用有所帮助。

孔加工的切削参数表格(精)

孔加工的切削参数及加工余量

1)孔加工的切削参数

表1~表4中列出了部分孔加工切削用量,供选择时参考。

表1 高速钢钻头加工钢件的切削用量

表2 高速钢钻头加工铸铁的切削用量

表3 高速钢铰刀铰孔的切削用量

表4 镗孔切削用量

2)孔加工的加工余量

表5中列出在实体材料上的孔加工方式及加工余量,供选择时参考。

表5 在实体材料上的孔加工方式及加工余量

4.攻螺纹的加工工艺

1)底孔直径的确定

攻螺纹之前要先打底孔,底孔直径的确定方法如下:对钢和塑性大的材料

D孔=D-P

对铸铁和塑性小的材料

D孔=D-(1.05~1.1)P

式中:D孔—螺纹底孔直径,mm;

D─螺纹大径,mm;

P─螺距,mm。

2)盲孔螺纹底孔深度

盲孔螺纹底孔深度的计算方法如下:

盲孔螺纹底孔深度=螺纹孔深度+0.7d

式中:d─钻头的直径,mm。

常用普通螺纹钻、攻切削参数

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

钻头转速

600 430 340 270

钻头进给

160 120 100 150

8.5 7(21) 700

37

M12×1.75 10.2 8(22) 630

280

500

875 M16×1.5 14.5

180

500

500

NPT1/8″

8.7 14

700

180

加工过程:

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。

2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。

公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。

3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

钻头切削参数表

球墨铸铁

190~225

~98

18

0.08

0.13

0.20

0.26

0.32

14~25

90~118

塑料

—

—

30

0.08

0.13

0.20

0.26

0.32

15~25

118

硬橡胶

—

—

30~90

0.05

0.09

0.15

0.21

0.26

10~20

90~118

加工材料

拉强度抗σb/MPa

硬度HBS

进给量f/(mm/r)

0.2~0.4

35~38

38~40

干切或乳化液

黄铜

——

——

0.07~0.15

0.1~0.2

70~100

90~100

铸造青铜

——

——

0.07~0.1

0.09~0.2

50~70

55~75

铝

——

——

0.15~0.3

0.3~0.8

250~270

270~300

干切或汽油

硬橡胶

——

——

0.2~0.4

30~60

热固性树脂

10~70

60

0.08

0.15

0.25

0.40

0.48

15~40

118

低加工性

~124

10~70

20

0.08

0.15

0.25

0.40

0.48

0~25

118

镁及镁合金

50~90

~52

45~120

钻头切削参数表

14~25

90~118

可锻铸 铁

112~126

~71

27~37

20~30

90~118

球墨铸 铁

190~225

~98

18

14~25

90~118

塑料

30

15~25

118

硬橡胶

30~90

10~20

90~118

(2

加工材料

拉强度抗(T

b/MPa

硬度HBS

进给量f/(mm/r)切削速度V/(m/min)

硬橡胶

30~60

热固性树 脂

60~90

塑料

30~60

玻璃

手进

玻璃纤维 复合材料

198

钻孔切削用量的选

(1)咼速钢钻头钻削不同材料的切削用量

加工

材料

硬度

切削速

度V/(m/

mi n)

钻头直径d/mm

钻头 螺旋 角

/(°)

钻尖角/(°)

布氏

HBS

洛氏

HRB

<3

3~6

6~13

13~19

19~25

进给量f/(mm/r)

铝及铝合

金

45~105

~62

105

32~42

90~118

铝及铝合金

高加 工性

~0.9

0C

175~225

88~96

17

25~35

118

合金钢

~0.25

C

175~225

88~98

21

25~35

118

〜0.65

C

175~225

88~98

15~18ቤተ መጻሕፍቲ ባይዱ

钻头切削参数表讲课讲稿

250~270

270~300

干切或汽油

硬橡胶

——

——

0.2~0.4

30~60

热固性树脂

——

——

0.04~0.1

60~90

塑料

——

——

0.05~0.25

30~60

玻璃

——

——

手进

4.5~4.7

玻璃纤维

复合材料

——

——

0.063~0.127

198

钻头切削参数表

钻孔切削用量的选用

(1)高速钢钻头钻削不同材料的切削用量

加工

材料

硬度

切削速度V/

(m/

min)

钻头直径d/mm

钻头螺旋角

/(°)

钻尖角

/(°)

布氏

HBS

洛氏

HRB

<3

3~6

6~13

13~19

19~25

进给量f/(mm/r)

铝及铝合金

45~105

~62

105

0.08

0.15

0.25

0.40

0.08

0.13

0.20

0.26

0.32

20~30

90~118

球墨铸铁

190~225

~98

18

0.08

0.13

0.20

0.260.32Βιβλιοθήκη 14~2590~118

塑料

—

—

30

0.08

0.13

0.20

0.26

0.32

15~25

118

硬橡胶

—

—

30~90

0.05

CNC数控机床、加工中心钻孔、攻丝切削参数表

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

M30X3.5

26.5

250

125

200

700

M10×1

9 12(26) 700

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

ቤተ መጻሕፍቲ ባይዱ

钻头转速

600 430 340 270

钻头进给

160 120 100 150

8.5 7(21) 700

300

500

750 M12×1.25 10.7

M12×1.75 10.2 8(22) 630

280

500

875 M16×1.5 14.5

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

普通螺纹

M4×0.7 M5×0.8 M6×1 M8×1.25

M10×1.5

CNC常用普通螺纹钻孔参数表

底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给

3.3 3

950

1mm钻头加工中心切削参数

1mm钻头加工中心切削参数

对于1mm的钻头在加工中心上的切削参数,主要涉及主轴转速、进给速度和切削深度等。

1. 主轴转速:通常,1mm的钻头在加工中心上的转速建议为1800转左右。

这取决于所使用的刀具和加工材料,因为不同的刀具和材料有不同的最高切削速度。

例如,高速钢刀具的最高切削速度为50m/min,而超硬工具的最

高切削速度为150m/min。

此外,还有主轴转速的计算公式:主轴转速

=1000Vc/πD,其中Vc是切削速度,D是刀具直径。

2. 进给速度:进给速度是指钻头在钻孔过程中沿钻孔轴向运动的速度。

对于1mm的钻头,进给速度一般建议控制在\~/r之间,具体数值取决于加工材料的硬度和机床的进给装置。

3. 切削深度:对于深孔加工,需要选择合适的切削深度。

根据所使用的刀具和加工材料的硬度,切削深度会有所不同。

一般来说,1mm的钻头在加工

深度为1mm的孔时,切削深度不应超过5微米。

请注意,以上参数只是建议值,实际应用中还需要根据具体情况进行调整。

同时,为了保证安全,操作加工中心时一定要遵守安全操作规程。

钻头切削参数表

60

15~40

118

低加工性

~124

10~70

20

0~25

118

镁及镁合金

50~90

~52

45~120

25~35

118

锌合金

80~100

41~62

75

32~42

118

碳钢

~0.25C

125~175

71~88

24

25~35

118

~0.50C

175~225

88~98

20

25~35

118

~0.90C

切削速度V/(m/min)

切削液

d/mm

5~10

11~30

5~10

11~30

工具钢

1000

1800~1900

2300

300

500

575

~

~

<

~

~

<

35~408~11<640~4511~14

7~10

非水溶性

切削油

镍铬钢

1000

1400

300

420

~

~

~

~

35~40

15~20

40~45

20~25

铸钢

500~600

14~25

90~118

可锻铸铁

112~126

~71

27~37

20~30

90~118

球墨铸铁

190~225

~98

18

14~25

90~118

塑 料

—

—

30

15~25

118

硬橡胶

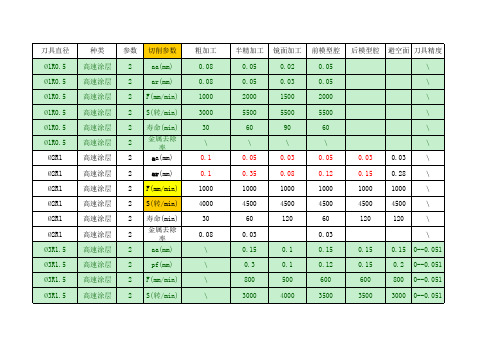

加工中心切削参数表

1400 3200 120

0.3 0.48 1400 3200 120

0.3 0.6 1200 2000 180

1400 320 120

0.3 0.9 1400 3200 120

0.3 1.09 1200 2000 180

0-0.03 0-0.03 0-0.03 0-0.03 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05 0-0.05

\

Ø4R2

高速涂层

2

金属去除 率

\

Ø6R3

高速涂层 2

aa(mm)

\

Ø6R3

高速涂层 2

ar(mm)

\

Ø6R3

高速涂层 2 F(mm/min)

\

Ø6R3

高速涂层 2 S(转/min)

\

Ø6R3

高速涂层 2 寿命(min)

\

Ø6R3

高速涂层

2

金属去除 率

\

Ø8R4

高速涂层 2

aa(mm)

\

Ø8R4

高速涂层 2

0.15 0.21 1200 2000 60

\ 0.15 0.25 1100

40

0.15 0.21 800 3200 60

0.15 0.26 1200 2000 60

0.15 0.3 1100

40 0--0.051 0--0.051

0.2 0--0.051 0.3 0--0.051 1000 0--0.051 3200 0--0.051 60 0--0.051

飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀 飞刀

钻头切削参数表

铝及铝合金

高加工性

~124

10~70

60

0.08

0.15

0.25

0.40

0.48

15~40

118

低加工性

~124

10~70

20

0.08

0.15

0.25

0.40

0.48

0~25

118

镁及镁合金

50~90

~52

45~120

0.08

0.15

0.25

0.40

0.48

25~35

118

锌合金

80~100

38~40

不锈钢

——

——

0.08~0.12

0.12~0.2

25~27

27~35

耐热钢

——

——

0.01~0.05

0.05~0.1

3ቤተ መጻሕፍቲ ባይዱ6

5~8

灰铸铁

——

200

0.2~0.3

0.3~0.5

40~45

45~60

干切或乳化液

合金铸铁

——

230~350

0.03~0.07

0.05~0.1

20~40

25~45

非水溶性切削油或乳化液

0.13

0.20

0.26

0.32

20~30

90~118

球墨铸铁

190~225

~98

18

0.08

0.13

0.20

0.26

0.32

14~25

90~118

塑 料

—

—

30

0.08

0.13

0.20

0.26

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

切削参数表(钻头)

1. 钻头介绍

- 钻头是一种常用于金属、木材和其他材料加工的工具。

它由切削边缘、切削刃和刃脊组成。

- 钻头的不同类型和尺寸适用于不同的工作环境和材料。

2. 切削参数

- 切削速度:钻头在工作时每分钟旋转的次数,通常以转/分表示。

- 进给速度:钻头进入工件的速度,通常以毫米/转表示。

- 切削液:在切削过程中使用的润滑液,可以提高切削效率和延长工具寿命。

- 冷却液:在切削过程中用于降低工件和工具的温度以避免过热。

3. 切削参数表

| 钻头类型 | 切削速度 (转/分) | 进给速度 (毫米/转) | 切削液 | 冷却液 |

注:以上参数仅供参考,具体切削参数应根据具体材料和工作

环境进行调整。

4. 注意事项

- 在使用钻头进行切削操作前,请戴上防护眼镜和手套。

- 在切削过程中,请确保工件和钻头固定牢靠,避免产生振动

或松动。

- 调整切削参数时,应首先进行试验和调整,确保安全和效率。

以上是切削参数表(钻头)的简要介绍和相关信息。

切削参数的

正确设置对于高效和安全的切削操作至关重要。