钻孔进给和转速对照表

钻床主轴转数参照表【免费下载】

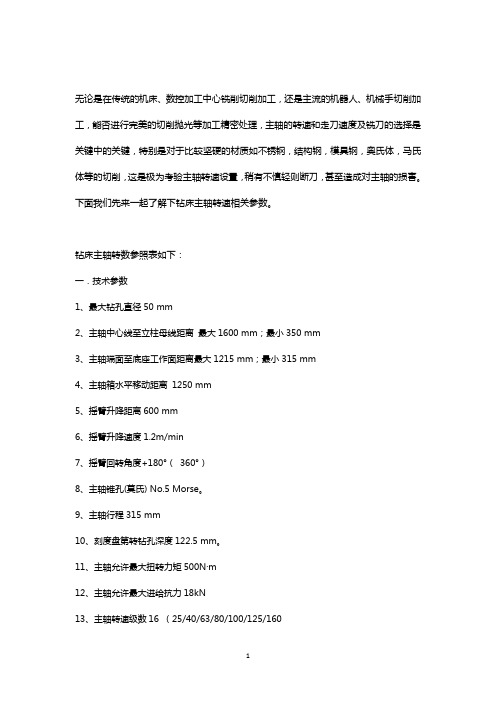

无论是在传统的机床、数控加工中心铣削切削加工,还是主流的机器人、机械手切削加工,能否进行完美的切削抛光等加工精密处理,主轴的转速和走刀速度及铣刀的选择是关键中的关键,特别是对于比较坚硬的材质如不锈钢,结构钢,模具钢,奥氏体,马氏体等的切削,这是极为考验主轴转速设置,稍有不慎轻则断刀,甚至造成对主轴的损害。

下面我们先来一起了解下钻床主轴转速相关参数。

钻床主轴转数参照表如下:一.技术参数1、最大钻孔直径50 mm2、主轴中心线至立柱母线距离最大1600 mm;最小350 mm3、主轴端面至底座工作面距离最大1215 mm;最小315 mm4、主轴箱水平移动距离1250 mm5、摇臂升降距离600 mm6、摇臂升降速度1.2m/min7、摇臂回转角度+180°(360°)8、主轴锥孔(莫氏) No.5 Morse。

9、主轴行程315 mm10、刻度盘第转钻孔深度122.5 mm。

11、主轴允许最大扭转力矩500N·m12、主轴允许最大进给抗力18kN13、主轴转速级数16 (25/40/63/80/100/125/160/200/250/320/400/500/630/800/1250/2000)14、主轴变速范围25-2000 r/min15、主轴进给量级数160.04/0.06/0.10/0.13/0.16/0.20/0.25/0.32/0.40/0.50/0.63/0.80/1.00/1.25/2.00/3.2016、主轴进给量范围0.04-3.2 mm/r17、主电机功率4 kw 升降电机1.5KW18、电压380 V19、机床净重重量3500 kg;毛重4000 kg20、机床轮廓尺寸(长*宽*高) 249 *104*284 cm钻床指主要用钻头在工件上加工孔的机床。

通常钻头旋转为主运动,钻头轴向移动为进给运动。

钻床结构简单,加工精度相对较低,可钻通孔、盲孔,更换特殊刀具,可扩、锪孔,铰孔或进行攻丝等加工。

各材料常用刀具转速进给参数对照表

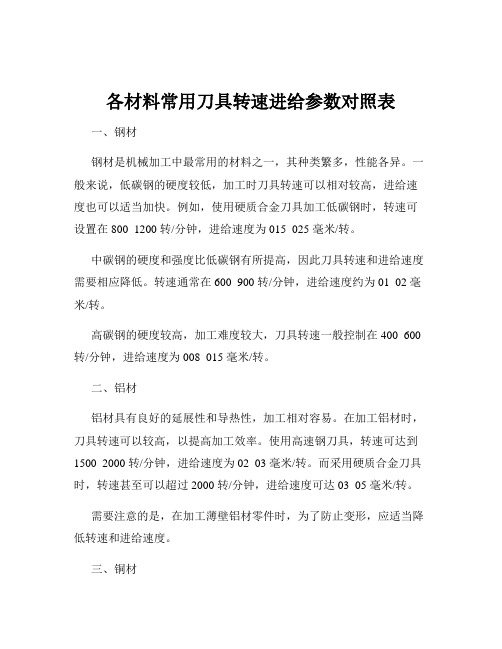

各材料常用刀具转速进给参数对照表一、钢材钢材是机械加工中最常用的材料之一,其种类繁多,性能各异。

一般来说,低碳钢的硬度较低,加工时刀具转速可以相对较高,进给速度也可以适当加快。

例如,使用硬质合金刀具加工低碳钢时,转速可设置在 800 1200 转/分钟,进给速度为 015 025 毫米/转。

中碳钢的硬度和强度比低碳钢有所提高,因此刀具转速和进给速度需要相应降低。

转速通常在 600 900 转/分钟,进给速度约为 01 02 毫米/转。

高碳钢的硬度较高,加工难度较大,刀具转速一般控制在 400 600 转/分钟,进给速度为 008 015 毫米/转。

二、铝材铝材具有良好的延展性和导热性,加工相对容易。

在加工铝材时,刀具转速可以较高,以提高加工效率。

使用高速钢刀具,转速可达到1500 2000 转/分钟,进给速度为 02 03 毫米/转。

而采用硬质合金刀具时,转速甚至可以超过 2000 转/分钟,进给速度可达 03 05 毫米/转。

需要注意的是,在加工薄壁铝材零件时,为了防止变形,应适当降低转速和进给速度。

三、铜材铜材的延展性较好,切削时容易产生积屑瘤,影响加工表面质量。

对于黄铜,刀具转速一般在 600 1000 转/分钟,进给速度为 01 02 毫米/转。

青铜的硬度相对较高,转速可控制在 400 800 转/分钟,进给速度为 008 015 毫米/转。

四、铸铁铸铁的硬度较高,脆性较大。

在加工灰铸铁时,刀具转速通常在300 500 转/分钟,进给速度为 005 01 毫米/转。

球墨铸铁的韧性较好,加工时转速可以适当提高到 400 600 转/分钟,进给速度为 008 015 毫米/转。

五、工程塑料工程塑料的种类丰富,常见的有尼龙、聚碳酸酯等。

由于塑料的熔点较低,切削时容易产生粘连,因此刀具转速不宜过高。

一般来说,转速在 500 800 转/分钟,进给速度为 01 02 毫米/转。

六、不锈钢不锈钢具有较高的强度和耐腐蚀性,但加工难度较大。

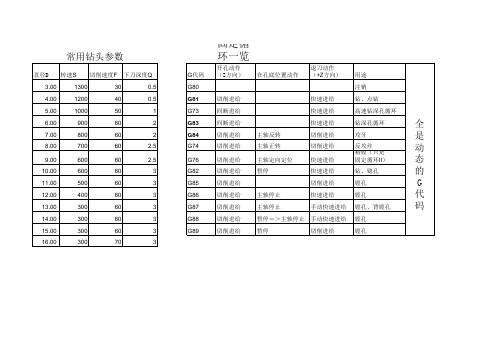

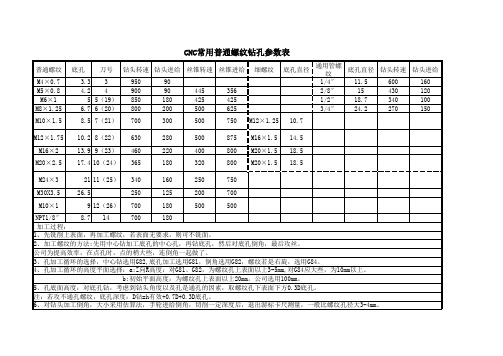

CNC机床钻孔、攻丝切削参数

钻头转速 钻头进给 丝锥转速 丝锥进给 细螺纹 底孔直径 通用管螺 底孔直径 钻头转速 钻头进给 纹 1/4″ 11.5 600 160 2/8″ 15 430 120 1/2″ 18.7 340 100 3/4″ 24.2 270 150

M4×0.7 3.3 3 950 90 M5×0.8 4.2 4 900 90 445 356 M6×1 5 5(19) 850 180 425 425 M8×1.25 6.7 6(20) 800 200 500 625 M10×1.5 8.5 7(21) 700 300 500 750 M12×1.25 10.7 M12×1.75 10.2 8(22) 630 280 500 875 M16×1.5 14.5 M16×2 13.9 9(23) 460 220 400 800 M20×1.5 18.5 M20×2.5 17.4 10(24) 365 180 320 800 M20×1.5 18.5 M24×3 21 11(25) 340 160 250 750 M30X3.5 26.5 250 125 200 700 M10×1 9 12(26) 700 180 500 500 NPT1/8″ 8.7 700 180 14 加工过程: 1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。 3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。 b:初始平面高度:为螺纹孔上表面以上20mm。公司选用100mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

常用钻头参数

14.00

300

60

3

15.00

300

60

3

16.00

300

70

3

固定循 环一览

G代码

开孔动作 (Z方向)

在孔底位置动作

退刀动作 (+Z方向)

用途

G80

注销

G81

切削进给

快速进给

钻、点钻

G73

间断进给

快速进给

高速钻深孔循环

G83

间断进给

快速进给

钻深孔循环

全

G84

切削进给

主轴反转

切削进给

攻牙

是

G74

切削进给

常用钻头参数

直径D 转速S 切削速度F 下刀深度Q

3.00

1300

30

0.5

4.00

1200

40

0.5

5.00

1000

50

1

6.00

900

60

2

7.00

800

60

2

8.00

700

60

2.5

9.00

600

60

2.5

10.00

600

60

3

11.00

500

60

3

12.00

400

60

3

13.00

300

60

3

切削进给

镗孔

主轴正转

切削进给

反攻丝

动

精镗(只是

G76

切削进给

主轴定向定位

快速进给

固定循环II)

态Байду номын сангаас

G82

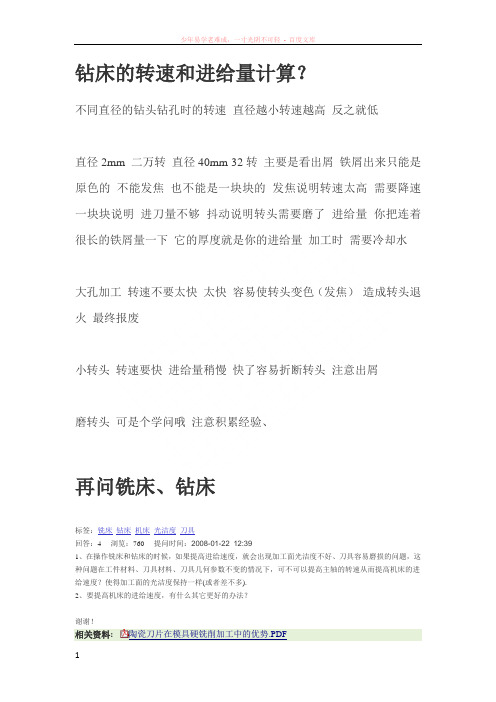

钻床的转速和进给量计算

钻床的转速和进给量计算?不同直径的钻头钻孔时的转速直径越小转速越高反之就低直径2mm 二万转直径40mm 32转主要是看出屑铁屑出来只能是原色的不能发焦也不能是一块块的发焦说明转速太高需要降速一块块说明进刀量不够抖动说明转头需要磨了进给量你把连着很长的铁屑量一下它的厚度就是你的进给量加工时需要冷却水大孔加工转速不要太快太快容易使转头变色(发焦)造成转头退火最终报废小转头转速要快进给量稍慢快了容易折断转头注意出屑磨转头可是个学问哦注意积累经验、再问铣床、钻床标签:铣床钻床机床光洁度刀具回答:4 浏览:760 提问时间:2008-01-22 12:391、在操作铣床和钻床的时候,如果提高进给速度,就会出现加工面光洁度不好、刀具容易磨损的问题,这种问题在工件材料、刀具材料、刀具几何参数不变的情况下,可不可以提高主轴的转速从而提高机床的进给速度?使得加工面的光洁度保持一样(或者差不多).2、要提高机床的进给速度,有什么其它更好的办法?谢谢!相关资料:陶瓷刀片在模具硬铣削加工中的优势.PDF给你一个铣工资料,你的问题应该了解这些后再讨论:为了保证平面铣削的顺利进行,在开始铣削之前,应对整个过程有个清楚的估计。

比如要进行的是粗铣还是精铣?所加工的表面是否将作为基准?铣削过程中表面粗糙度、尺寸精度会有多大变化?另外,还需要正确选择铣刀的切削参数。

本文分析了需要考虑的重点内容。

铣刀刀体的选择铣刀的价格比较贵,一把直径为100mm的面铣刀刀体价格可能要超过600美元,所以应慎重选择,以能达到真正适合具体的加工需要。

首先,在选择一把铣刀时,要考虑它的齿数。

例如直径为100mm的粗齿铣刀只有6个齿,而直径为100mm的密齿铣刀却可有8个齿。

齿距的大小将决定铣削时同时参与切削的刀齿数目,影响到切削的平稳性和对机床切率的要求。

每个铣刀生产厂家都有它自己的粗齿、密齿面铣刀系列。

在进行重负荷粗铣时,过大的切削力可使刚性较差的机床产生振颤。

CNC数控机床、加工中心钻孔、攻丝切削参数表

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

M30X3.5

26.5

250

125

200

700

M10×1

9 12(26) 700

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

ቤተ መጻሕፍቲ ባይዱ

钻头转速

600 430 340 270

钻头进给

160 120 100 150

8.5 7(21) 700

300

500

750 M12×1.25 10.7

M12×1.75 10.2 8(22) 630

280

500

875 M16×1.5 14.5

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

普通螺纹

M4×0.7 M5×0.8 M6×1 M8×1.25

M10×1.5

CNC常用普通螺纹钻孔参数表

底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给

3.3 3

950

各材料常用刀具转速进给参数对照表

各材料常用刀具转速进给参数对照表一、铝合金铝合金是一种轻质、高强度且具有良好导热性的材料,常用于航空航天、汽车制造和电子设备等领域。

对于普通铝合金(如 6061、6063),在使用硬质合金刀具进行粗加工时,转速一般可设置在 1500 2500 转/分钟,进给速度约为 015 03 毫米/转。

而在进行精加工时,转速可提高到 3000 5000 转/分钟,进给速度降低至 005 015 毫米/转。

当使用涂层刀具时,由于其耐磨性更好,转速和进给速度可以适当提高。

粗加工时,转速可达 2000 3000 转/分钟,进给速度 02 04 毫米/转;精加工时,转速 4000 6000 转/分钟,进给速度 008 012 毫米/转。

二、铜合金铜合金具有良好的导电性、导热性和延展性,常见于电气、电子和模具制造等行业。

对于黄铜(如 H62),粗加工时,使用硬质合金刀具,转速约为800 1500 转/分钟,进给速度 01 02 毫米/转。

精加工时,转速提升到1500 2500 转/分钟,进给速度降至 005 01 毫米/转。

对于青铜(如 QSn65-01),由于其硬度相对较高,粗加工时,转速在 600 1200 转/分钟,进给速度 008 015 毫米/转;精加工时,转速1000 2000 转/分钟,进给速度 003 008 毫米/转。

三、碳钢碳钢是机械制造中应用最广泛的材料之一,其强度和硬度因含碳量的不同而有所差异。

对于低碳钢(如 A3 钢),使用硬质合金刀具进行粗加工,转速可设定在 800 1500 转/分钟,进给速度 015 03 毫米/转。

精加工时,转速提高到 1500 2500 转/分钟,进给速度减小为 008 015 毫米/转。

中碳钢(如 45 钢)在粗加工时,转速一般为 600 1200 转/分钟,进给速度 01 02 毫米/转;精加工时,转速 1000 1800 转/分钟,进给速度005 01 毫米/转。

常用钻头转速和进给参数

常用钻头转速和进给参数摘要:一、钻头分类及特点二、钻头转速的选择三、进给参数的设置四、常见问题及解决方法五、总结与应用正文:钻头是机械加工中不可或缺的刀具,其转速和进给参数的设置直接影响到加工效率和产品质量。

本文针对常用钻头的分类、转速选择、进给参数设置以及常见问题解决方法进行详细介绍,以提高读者对钻头转速和进给参数的理解与应用。

一、钻头分类及特点钻头按用途可分为麻花钻、扩孔钻、尖头钻、埋头钻等。

其中,麻花钻具有较好的钻孔性能,广泛应用于各种金属材料的孔加工;扩孔钻主要用于扩孔,能获得较大的孔径和较高的加工精度;尖头钻适用于金属和非金属材料的钻孔,具有较高的刃口强度;埋头钻主要用于埋头孔的加工,具有良好的孔形保持能力。

二、钻头转速的选择钻头转速是影响加工效率和产品质量的重要因素。

选择钻头转速时,需考虑以下几点:1.根据材料的硬度选择转速。

硬度较高的材料,应选择较低的转速,以防止钻头过快磨损;硬度较低的材料,可适当提高转速,提高加工效率。

2.根据钻头类型选择转速。

尖头钻和麻花钻在加工过程中产生的摩擦热量较大,应选择较低的转速;扩孔钻和埋头钻的摩擦热量较小,可适当提高转速。

3.考虑机床性能。

选用转速时,应确保不会超过机床的最大转速。

三、进给参数的设置进给参数是指钻头在加工过程中沿轴向的移动速度。

合理的进给参数可提高加工效率,降低刀具磨损。

设置进给参数时,需考虑以下几点:1.根据材料的切削性能设置进给速度。

对于易切削的材料,可适当提高进给速度;对于难切削的材料,应降低进给速度。

2.考虑钻头类型。

尖头钻和麻花钻在加工过程中,轴向力较大,进给速度应适当降低;扩孔钻和埋头钻的轴向力较小,可适当提高进给速度。

3.结合机床性能和刀具磨损情况调整进给速度。

进给速度过快会导致刀具过早磨损,影响加工质量;进给速度过慢会降低加工效率。

四、常见问题及解决方法1.钻头磨损过快:检查钻头材质、转速、进给速度和刀具几何参数,适当调整。

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

一、钻中心孔的切削用量

二、高速钢钻头切削用量选择表

三、高速钢钻头加工不同材料的切削速度(m/min)

四、硬质合金钻头切削用量选择

五、硬质合金钻头加工不同材料的切削速度(m/min)

六、高速钢及硬质合金钻头扩孔切削用量选择表

七、高速钢扩孔钻扩孔时的切削速度m/min

八、硬质合金扩孔钻扩孔时的切削速度m/min

九、铰刀铰削切削用量选择表

十、高速钢铰刀粗铰削的切削速度m/min(粗铰)

十一、高速钢铰刀铰削的切削速度m/min(精铰)。

内孔槽刀转速进给参照表

内孔槽刀转速进给参照表1. 引言内孔槽刀是一种常用的切削工具,广泛应用于机械加工和制造领域。

在使用内孔槽刀进行加工时,合理的转速和进给参数是保证加工质量和效率的关键。

本文将讨论内孔槽刀转速和进给的选择,并提供一个参照表以帮助工程师在实际应用中确定合适的参数。

2. 内孔槽刀转速的选择内孔槽刀的转速选择是根据材料性质、刀具类型和切削条件来确定的。

2.1 材料性质不同材料具有不同的硬度和韧性,因此对内孔槽刀的转速有不同的要求。

一般来说,硬度较高的材料需要较低的转速,以避免刀具过热而导致磨损和切削质量下降。

而对于较软的材料,可以选择较高的转速以提高加工效率。

2.2 刀具类型不同类型的内孔槽刀对转速有不同的要求。

例如,采用碳化钨材料的切槽刀轮廓较大,一般转速较低。

而采用高速钢材料的槽刀则可以选择较高的转速。

此外,刀具的刃数和孔径大小也会对转速的选择产生影响。

2.3 切削条件在实际加工中,切削条件也会影响内孔槽刀的转速选择。

例如,对于深孔加工来说,通常需要降低转速以减少切削力和刀具振动。

同时,切削液的使用也对转速有影响,切削液能够降低切削温度和摩擦力,因此可以选择较高的转速。

3. 内孔槽刀进给的选择除了转速外,内孔槽刀的进给参数也是决定切削效率和加工质量的重要因素。

3.1 进给速度进给速度是指刀具在单位时间内移动的距离。

较高的进给速度可以提高加工效率,但也会增加切削力和加工温度。

因此,在选择进给速度时需要综合考虑加工效率和加工质量。

3.2 进给深度进给深度是刀具每次进给的距离。

对于大孔径和刚性好的工件来说,可以选择较大的进给深度以提高加工效率。

而对于小孔径和刚性较差的工件来说,需要选择较小的进给深度以避免刀具断裂和加工质量下降。

3.3 进给方式在内孔槽刀加工中,常见的进给方式包括径向进给和轴向进给。

径向进给是指沿刀具刃部方向的进给,适用于切削槽的加工。

轴向进给是指刀具沿着工件轴向的进给,适用于加工内孔。

选择合适的进给方式能够提高加工效率和加工质量。

钻床的转速和进给量计算

钻床的转速和进给量计算?不同直径的钻头钻孔时的转速直径越小转速越高反之就低直径2mm 二万转直径40mm 32转主要是看出屑铁屑出来只能是原色的不能发焦也不能是一块块的发焦说明转速太高需要降速一块块说明进刀量不够抖动说明转头需要磨了进给量你把连着很长的铁屑量一下它的厚度就是你的进给量加工时需要冷却水大孔加工转速不要太快太快容易使转头变色〔发焦〕造成转头退火最终报废小转头转速要快进给量稍慢快了容易折断转头注意出屑磨转头可是个学问哦注意积累经历、再问铣床、钻床标签:铣床钻床机床光洁度刀具答复:4 阅读:760 提问时间:2021-01-22 12:391、在操作铣床和钻床的时候,假设进步进给速度,就会出现加工面光洁度不好、刀具容易磨损的问题,这种问题在工件材料、刀具材料、刀具几何参数不变的情况下,可不可以进步主轴的转速从而进步机床的进给速度?使得加工面的光洁度保持一样(或者差不多).2、要进步机床的进给速度,有什么其它更好的方法?谢谢!相关资料:陶瓷刀片在模具硬铣削加工中的优势.PDF给你一个铣工资料,你的问题应该理解这些后再讨论:为了保证平面铣削的顺利进展,在开始铣削之前,应对整个过程有个清楚的估计。

比方要进展的是粗铣还是精铣?所加工的外表是否将作为基准?铣削过程中外表粗糙度、尺寸精度会有多大变化?另外,还需要正确选择铣刀的切削参数。

本文分析了需要考虑的重点内容。

铣刀刀体的选择铣刀的价格比较贵,一把直径为100mm的面铣刀刀体价格可能要超过600美元,所以应慎重选择,以能到达真正适宜详细的加工需要。

首先,在选择一把铣刀时,要考虑它的齿数。

例如直径为100mm的粗齿铣刀只有6个齿,而直径为100mm的密齿铣刀却可有8个齿。

齿距的大小将决定铣削时同时参与切削的刀齿数目,影响到切削的平稳性和对机床切率的要求。

每个铣刀消费厂家都有它自己的粗齿、密齿面铣刀系列。

在进展重负荷粗铣时,过大的切削力可使刚性较差的机床产生振颤。

钻床的转速和进给量计算

钻床的转速和进给量计算?不同直径的钻头钻孔时的转速直径越小转速越高反之就低直径2mm 二万转直径40mm 32转主要是看出屑铁屑出来只能是原色的不能发焦也不能是一块块的发焦说明转速太高需要降速一块块说明进刀量不够抖动说明转头需要磨了进给量你把连着很长的铁屑量一下它的厚度就是你的进给量加工时需要冷却水大孔加工转速不要太快太快容易使转头变色(发焦)造成转头退火最终报废小转头转速要快进给量稍慢快了容易折断转头注意出屑磨转头可是个学问哦注意积累经验、再问铣床、钻床标签:铣床钻床机床光洁度刀具回答:4 浏览:760 提问时间:2008-01-22 12:391、在操作铣床和钻床的时候,如果提高进给速度,就会出现加工面光洁度不好、刀具容易磨损的问题,这种问题在工件材料、刀具材料、刀具几何参数不变的情况下,可不可以提高主轴的转速从而提高机床的进给速度?使得加工面的光洁度保持一样(或者差不多).2、要提高机床的进给速度,有什么其它更好的办法?谢谢!相关资料:陶瓷刀片在模具硬铣削加工中的优势.PDF给你一个铣工资料,你的问题应该了解这些后再讨论:为了保证平面铣削的顺利进行,在开始铣削之前,应对整个过程有个清楚的估计。

比如要进行的是粗铣还是精铣?所加工的表面是否将作为基准?铣削过程中表面粗糙度、尺寸精度会有多大变化?另外,还需要正确选择铣刀的切削参数。

本文分析了需要考虑的重点内容。

铣刀刀体的选择铣刀的价格比较贵,一把直径为100mm的面铣刀刀体价格可能要超过600美元,所以应慎重选择,以能达到真正适合具体的加工需要。

首先,在选择一把铣刀时,要考虑它的齿数。

例如直径为100mm的粗齿铣刀只有6个齿,而直径为100mm的密齿铣刀却可有8个齿。

齿距的大小将决定铣削时同时参与切削的刀齿数目,影响到切削的平稳性和对机床切率的要求。

每个铣刀生产厂家都有它自己的粗齿、密齿面铣刀系列。

在进行重负荷粗铣时,过大的切削力可使刚性较差的机床产生振颤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钻孔进给和转速对照表

钻孔进给和转速对照表

随着我国制造业的快速发展,越来越多的钻孔工件需要被制造出来。

钻孔工件的抛光效果和钻孔速度等因素,都需要通过合适的钻孔进给和转速来实现。

因此,本篇文章将介绍钻孔进给和转速对照表,帮助各位读者快速选择适合的参数。

一、钻孔进给

钻孔进给是指钻头进入工件的速度,一般用mm/min来表示。

优化钻孔进给可以改善工件表面的光洁度和减少刀具磨损。

1. 钢材类材料

未淬火状态:f=0.3~0.5mm/r

淬火后状态:f=0.1~0.2mm/r

2. 铸铁类材料

白口铸铁和灰口铸铁:f=0.5~0.8mm/r

球墨铸铁:f=0.3~0.6mm/r

3. 铜和铜合金

黄铜:f=0.18~0.3mm/r

铜:f=0.1~0.2mm/r

4. 铝和铝合金

铝板:f=0.2~0.4mm/r

铝合金:f=0.1~0.2mm/r

二、转速

转速是指主轴的转速,一般用r/min来表示。

正确的转速可避免钻头断裂和工件变形。

1. 钢材类材料

未淬火状态:n=40~60r/min

淬火后状态:n=25~40r/min

2. 铸铁类材料

白口铸铁和灰口铸铁:n=60~80r/min

球墨铸铁:n=40~60r/min

3. 铜和铜合金

黄铜:n=80~100r/min

铜:n=60~80r/min

4. 铝和铝合金

铝板:n=120~150r/min

铝合金:n=80~120r/min

总结:在进行钻孔加工时,钻孔进给和转速对照表是非常重要的参考依据。

根据不同材料的特性来选择合适的参数,可以尽可能地提升加工效率和工件质量,减少刀具磨损和故障率。

希望本篇文章能为对钻孔加工感兴趣的读者们提供一些参考和帮助。